Qual è il sistema di alluminio con scanalatura a T più resistente?

La costruzione di strutture industriali robuste spesso porta a confondersi su quale sia il sistema di alluminio con scanalature a T in grado di gestire i carichi più pesanti. Molti ingegneri e responsabili di progetto si scontrano con questa decisione, rischiando di far fallire il progetto scegliendo sistemi che si piegano sotto pressione o si guastano prematuramente quando supportano apparecchiature critiche.

Il sistema di alluminio con scanalatura a T più resistente è il profilo 80/20 8020 con 10 serie (1" x 1") che offre un eccellente rapporto resistenza/peso. Per ottenere la massima resistenza, i profili per impieghi gravosi da 45x90 mm e 90x90 mm di Bosch Rexroth offrono una capacità di carico superiore per le applicazioni industriali.

Ho aiutato decine di clienti a scegliere il sistema di scanalature a T più adatto alle loro esigenze produttive. La differenza tra la scelta di un profilo standard e quella di un'opzione per impieghi gravosi può significare la differenza tra una struttura che soddisfa a malapena i requisiti e una che supera le aspettative con spazio per un'espansione futura. Lasciate che vi mostri quali sono i fattori che determinano veramente la resistenza di questi versatili sistemi di costruzione.

Qual è la differenza tra la scanalatura a V del profilo di alluminio e la scanalatura a T?

Vi siete mai trovati a scegliere tra profili in alluminio con scanalature a V e a T, incerti su quale sia quello giusto per il vostro progetto? Questa incertezza rallenta il processo di progettazione o porta a compromessi successivi?

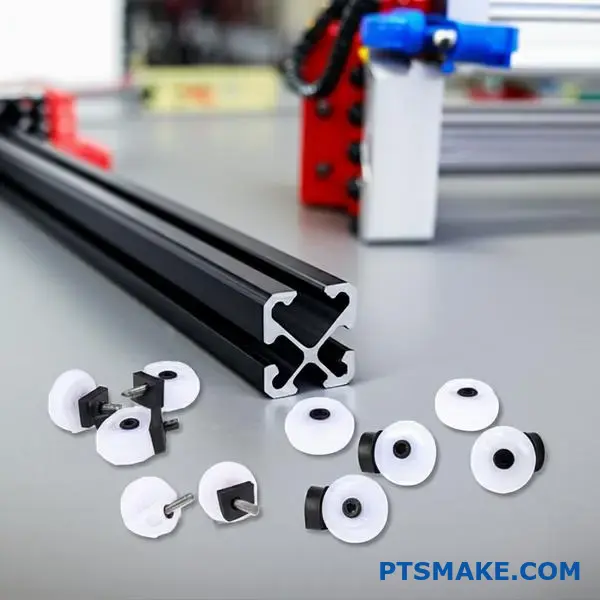

I profili V-Slot sono caratterizzati da scanalature angolate (a forma di "V"), progettate specificamente per accogliere le ruote per un movimento lineare fluido. I profili T-Slot presentano scanalature rettangolari o trapezoidali standard (a forma di "T"), utilizzate principalmente per la costruzione di telai strutturali statici, maschere e contenitori per macchine con vari elementi di fissaggio.

Gli estrusi di alluminio offrono un fantastico sistema di costruzione modulare, molto diffuso in tutti i settori, dai macchinari personalizzati ai progetti di bricolage. Vengono creati attraverso un processo chiamato estrusione1in cui l'alluminio viene forzato attraverso uno stampo con un profilo trasversale specifico. Sebbene esistano molte varianti, i due tipi più comuni che si incontrano sono la scanalatura a V e la scanalatura a T. A prima vista, potrebbero sembrare simili, entrambi caratterizzati da scanalature per il collegamento dei componenti. A prima vista, potrebbero sembrare simili: entrambi presentano scanalature per il collegamento dei componenti. Tuttavia, le differenze fondamentali nel design ne determinano le applicazioni ideali. La comprensione di queste differenze è fondamentale per scegliere il profilo giusto per l'integrità strutturale, i requisiti di movimento e il successo generale del progetto. Vediamo le caratteristiche specifiche.

Comprensione dei profili V-Slot

La scanalatura V-Slot è un tipo di profilo di estrusione di alluminio caratterizzato da un'unica scanalatura a forma di V. Il design non è solo estetico, ma ha una specifica funzione meccanica. Questo design non è solo estetico, ma ha una funzione meccanica specifica.

Geometria dello slot

L'elemento caratterizzante è la scanalatura angolata a 90 gradi lungo la lunghezza del profilo. Questa forma a "V" è progettata con precisione per fungere da binario.

Caso d'uso primario

Il vantaggio principale di V-Slot è la sua capacità di facilitare il movimento lineare. Le scanalature angolari sono progettate per accoppiarsi perfettamente con le ruote a V (come le ruote a V in Delrin o policarbonato). Questa combinazione consente un movimento di rotolamento fluido e a basso attrito, rendendo V-Slot estremamente popolare per la costruzione:

- Stampanti 3D (in particolare gli assi di movimento)

- Portali per router CNC

- Cursori della telecamera

- Sistemi di automazione per impieghi leggeri

Compatibilità dei dispositivi di fissaggio

Anche se i dadi a T standard possono talvolta essere inseriti nelle scanalature a V, l'adattamento potrebbe non essere ottimale a causa dei lati angolati. Il sistema si basa principalmente sulle ruote a V per i componenti di movimento. Per le connessioni strutturali, si possono utilizzare connettori specializzati per le scanalature a V o staffe standard (spesso utilizzate con le scanalature a T), in genere utilizzando viti e dadi a incastro o a scorrimento progettati per le dimensioni del profilo, anche se la scelta potrebbe essere meno ampia rispetto alle scanalature a T.

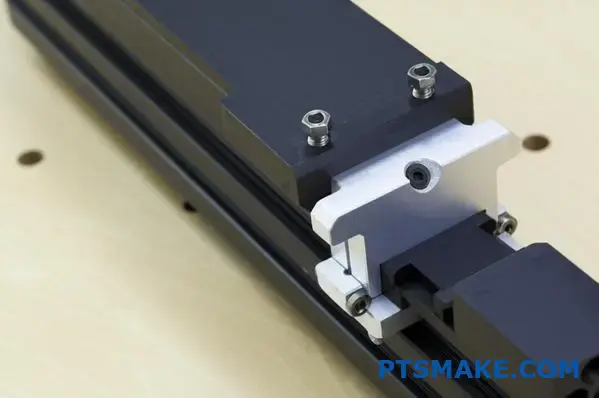

Capacità di movimento

È qui che V-Slot brilla. La sinergia tra la scanalatura a V e le ruote a V offre eccellenti capacità di movimento lineare direttamente integrate nel profilo strutturale stesso, riducendo la necessità di guide lineari separate in molte applicazioni per impieghi medio-leggeri.

Comprensione dei profili T-Slot

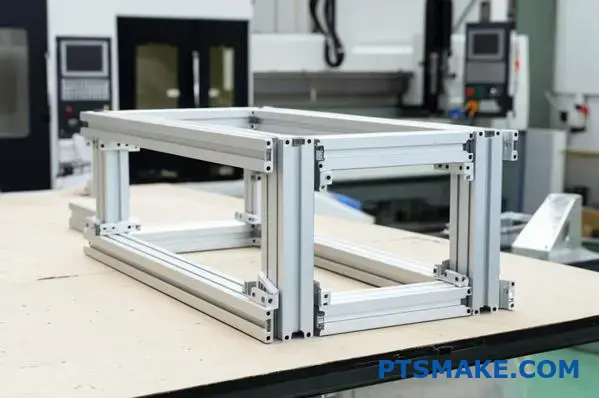

I profili T-Slot sono probabilmente il tipo di estrusione di alluminio modulare più tradizionale e riconosciuto. Costituiscono la spina dorsale di innumerevoli strutture industriali.

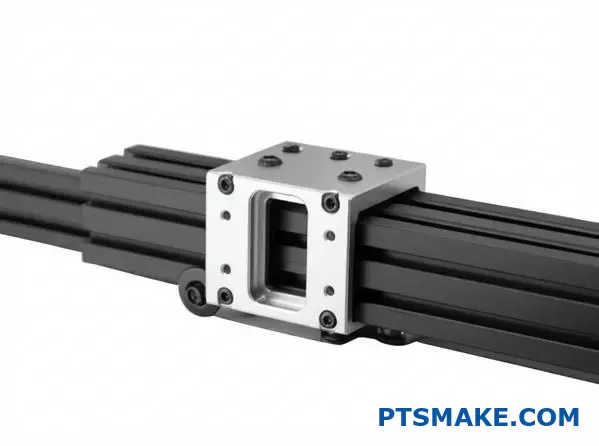

Geometria dello slot

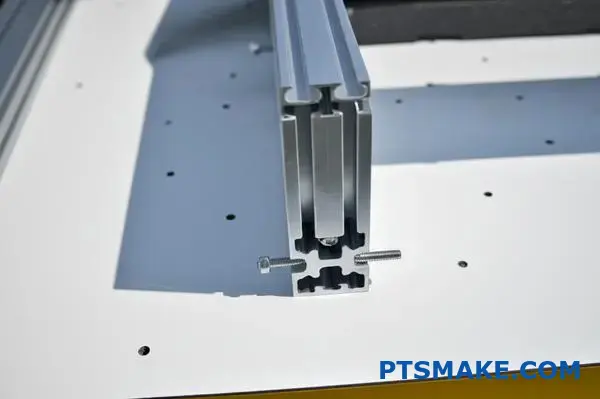

I profili T-Slot sono caratterizzati da una scanalatura a forma di "T" vista in sezione. La forma può variare leggermente (alcuni sono più trapezoidali), ma la funzione principale rimane la stessa: catturare la testa di un bullone o di un dado speciale (dado a T).

Caso d'uso primario

La funzione principale di un Profilo in alluminio con scanalatura a T è strutturale. La scanalatura a T offre un metodo versatile e robusto per collegare i profili tra loro e per fissare vari componenti come pannelli, sensori, staffe e piedini. Le applicazioni più comuni includono:

- Telai e protezioni delle macchine

- Banchi e postazioni di lavoro

- Scaffalature e carrelli per la movimentazione dei materiali

- Dispositivi e maschere di prova

- Strutture di prototipazione

Compatibilità dei dispositivi di fissaggio

Le scanalature a T vantano un ampio ecosistema di elementi di fissaggio compatibili. Sono prontamente disponibili dadi a T (standard, roll-in, drop-in), bulloni a T e una vasta gamma di connettori e staffe specializzate. Ciò rende relativamente semplice la costruzione di strutture complesse e rigide.

Capacità di movimento

I profili standard delle scanalature a T non sono progettati intrinsecamente per un movimento di rotolamento regolare come le scanalature a V. Mentre si può fissare le guide lineari o i sistemi di binari a Nei profili T-Slot, la scanalatura stessa non funge da guida primaria del movimento. La sua funzione è quella di collegamento e struttura.

Differenze chiave riassunte

Ecco una rapida tabella di confronto che evidenzia le principali distinzioni:

| Caratteristica | Profilo V-Slot | Profilo della scanalatura a T |

|---|---|---|

| Forma della fessura | Scanalatura a V angolata (in genere 90°) | Scanalatura a T rettangolare/trapezoidale |

| Scopo primario | Movimento lineare | Telaio strutturale |

| Movimento | Integrato (con ruote a V) | Richiede l'aggiunta di componenti per il movimento lineare |

| Elementi di fissaggio | Ruote trapezoidali, alcuni dadi a T, staffe | Ampia varietà di dadi a T, bulloni, staffe |

| Ecosistema | In crescita, concentrato sul movimento | Molto maturo, vasta gamma di accessori |

| Uso tipico | Stampanti 3D, CNC, cursori per fotocamere | Basi per macchine, protezioni, banchi da lavoro |

Scegliere il profilo giusto: L'applicazione è la cosa più importante

La scelta tra V-Slot e T-Slot dipende quasi esclusivamente dai requisiti dell'applicazione.

- Avete bisogno di un movimento lineare integrato? Se il progetto richiede che i componenti scorrano senza problemi lungo il profilo stesso, la scanalatura a V è generalmente la scelta migliore, spesso più economica, per carichi leggeri o medi.

- Avete bisogno di una struttura forte e rigida? Se state costruendo una base per una macchina, un recinto, un banco da lavoro o qualsiasi altra struttura in cui la rigidità e la forza delle connessioni sono fondamentali, il T-Slot è di solito la soluzione ideale. L'ampia varietà di connettori robusti e di dimensioni dei profili (comprese le opzioni per impieghi gravosi) lo rende ideale per le attività strutturali. Nei progetti passati di PTSMAKE, per la costruzione di robuste maschere di assemblaggio o di armadi per macchine CNC, ci siamo sempre affidati a varie serie di sistemi di profili in alluminio a T-Slot per la loro comprovata resistenza e modularità.

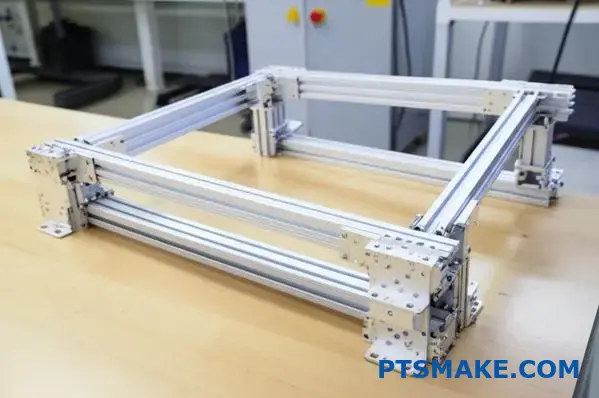

- E le costruzioni ibride? Sì, è possibile combinarle! È comune vedere la scanalatura a T utilizzata per il telaio principale di una macchina (come la base di un router CNC) e la scanalatura a V utilizzata per il portale mobile che vi si appoggia.

Mentre lo slot V può per scopi strutturali e i dadi a T può a volte si adattano alle scanalature a V, sfruttando i punti di forza di ciascun tipo di profilo si ottiene di solito un prodotto finale più performante, più facile da assemblare e più affidabile. Considerate la funzione principale - movimento o struttura - e scegliete di conseguenza.

Per le applicazioni industriali è meglio la scanalatura a T o a V?

Siete bloccati nella scelta tra i profili T-Slot e V-Slot per una costruzione industriale critica? Temete che la scelta del sistema sbagliato possa compromettere la stabilità o la funzionalità della macchina?

Per la maggior parte delle applicazioni industriali incentrate sulla costruzione di telai robusti e rigidi, basi di macchine o postazioni di lavoro, i profili T-Slot sono in genere la scelta migliore grazie alla più ampia gamma di opzioni per impieghi gravosi e alla ferramenta di collegamento. I profili V-Slot eccellono soprattutto quando il movimento lineare integrato è un requisito fondamentale.

Quando si parla di estrusioni in alluminio, le cave a T e le cave a V sono due elementi dominanti, soprattutto in ambito industriale, nell'automazione e persino in progetti hobbistici complessi. Entrambi offrono modularità e flessibilità, ma le loro differenze di progettazione li rendono adatti a compiti diversi. La scelta corretta è fondamentale per le prestazioni, la durata e la facilità di montaggio. Andiamo oltre la semplice forma dello slot per capire le implicazioni pratiche per i vostri progetti industriali.

Decodifica del profilo V-Slot

L'estrusione di alluminio V-Slot è facilmente identificabile per la caratteristica scanalatura a forma di V che corre lungo la sua lunghezza. Questa geometria specifica è la chiave della sua funzione primaria.

L'incavo a "V" che definisce la linea di demarcazione

La scanalatura presenta in genere un angolo di 90 gradi. Questa forma precisa non è solo estetica: è progettata per fungere da pista per le ruote compatibili.

Applicazione primaria: Movimento lineare

Il principale punto di forza di V-Slot consiste nel consentire un movimento lineare fluido. Le scanalature a V sono progettate per accoppiarsi perfettamente con le ruote a V (spesso realizzate in materiali come il Delrin o il policarbonato). Ciò consente ai componenti di rotolare lungo l'estrusione con un basso attrito. Questo rende V-Slot una scelta popolare per:

- Sistemi di movimento della stampante 3D (assi X, Y, Z)

- Portali per router CNC (in particolare per le macchine più leggere)

- Cursori e carrelli per fotocamere

- Automazione personalizzata che richiede un movimento guidato

Metodi di connessione

Sebbene la scanalatura V sia ottimizzata per il movimento con le ruote a V, è comunque possibile realizzare connessioni strutturali. I dadi a T standard possono andare bene, ma le pareti angolate della scanalatura possono talvolta rendere l'alloggiamento meno sicuro rispetto a quello di una scanalatura a T. Esistono connettori speciali e le staffe angolari standard possono essere utilizzate con viti e dadi appropriati (spesso dadi a T o dadi speciali per scanalature a V). Tuttavia, la varietà di elementi di fissaggio strutturali è in genere meno ampia rispetto all'ecosistema delle cave a T.

Integrazione del movimento

Questa è la caratteristica principale. V-Slot integra la guida lineare direttamente nel profilo strutturale, semplificando potenzialmente i progetti e riducendo i costi per le applicazioni in cui non sono necessarie guide lineari di alta precisione e con carichi pesanti.

Comprensione del profilo T-Slot

I profili in alluminio con scanalatura a T sono il cavallo di battaglia per le strutture e le intelaiature industriali. Il loro design privilegia la resistenza e la versatilità delle connessioni.

La classica scanalatura a "T

La sezione trasversale della scanalatura assomiglia a una "T", a volte con lati leggermente angolati che sfociano nel canale principale (rendendola in qualche modo trapezoidale). Questa forma è progettata per catturare e fissare la testa di un bullone a T o, più comunemente, di un dado a T.

Applicazione primaria: Quadri strutturali

Lo scopo principale di un Profilo in alluminio con scanalatura a T è costruire strutture robuste. La scanalatura a T offre un metodo sicuro e altamente adattabile per collegare i profili e fissare innumerevoli accessori: pannelli, sensori, piastre di montaggio, piedini, attuatori e altro ancora. Gli usi industriali più comuni includono:

- Basi e custodie per macchine

- Protezioni di sicurezza intorno ai macchinari

- Postazioni di montaggio e banchi ergonomici

- Carrelli per la movimentazione dei materiali e scaffali a flusso

- Dispositivi di prova e maschere di ispezione

Noi di PTSMAKE utilizziamo spesso varie serie di profili in alluminio con scanalatura a T per costruire banchi di prova durevoli o telai di macchine personalizzate per le esigenze di produzione dei nostri clienti, apprezzandone la resistenza e la modularità.

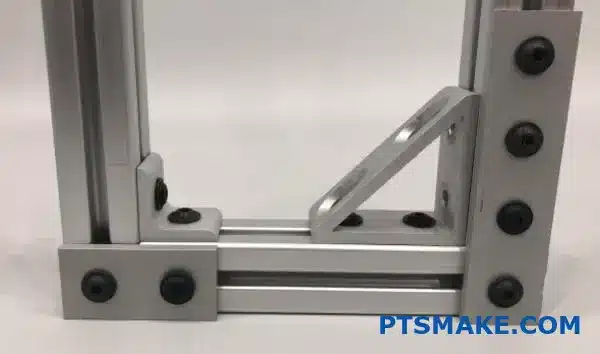

Ecosistema di fissaggio esteso

Un grande vantaggio di T-Slot è l'enorme varietà di elementi di fissaggio e accessori disponibili. Questa comprende numerosi tipi di dadi a T (a scorrimento, a rullo, a caduta, a molla), bulloni a T, staffe angolari (interne ed esterne), tasselli, piastre di giunzione, cerniere, maniglie e hardware di montaggio. Questo ampio ecosistema rende più gestibili gli assemblaggi complessi e consente di ottenere connessioni molto robuste.

Considerazioni sul movimento

I profili standard delle cave a T non sono progettati per il movimento di rotolamento integrato come le cave a V. Mentre i componenti per il moto lineare (come le guide lineari e i blocchi di cuscinetti) sono spesso montati su Nei telai con scanalatura a T, la scanalatura stessa non funge da percorso diretto per le ruote. Il suo ruolo è principalmente di collegamento e supporto.

Confronto testa a testa tra scanalatura a T e scanalatura a V

Questa tabella riassume le principali differenze rilevanti per le applicazioni industriali:

| Caratteristica | Profilo V-Slot | Profilo della scanalatura a T |

|---|---|---|

| Geometria dello slot | Scanalatura a V angolata | Scanalatura a T/Trapezoidale |

| Funzione primaria | Movimento lineare integrato | Inquadramento e connessione strutturale |

| Capacità di movimento | Incorporato (con ruote a V) | Richiede componenti lineari separati |

| Focus sulla forza | Ottimo per sistemi a movimento leggero/medio | Eccellente per carichi strutturali |

| Varietà di elementi di fissaggio | Più limitato, focalizzato sul movimento | Estremamente ampio, incentrato sulla struttura |

| Focus industriale | Automazione, robotica, stampa 3D | Costruzione di macchine, protezioni, postazioni di lavoro |

| Opzione per impieghi gravosi | Meno comune | Ampiamente disponibili (ad esempio, serie 40, 45+) |

La scelta giusta per le vostre esigenze industriali

In definitiva, il profilo "migliore" dipende interamente dalle esigenze specifiche della vostra applicazione industriale.

- Privilegiare la struttura e la forza? Se state costruendo un basamento per macchine che devono sostenere attrezzature pesanti, un telaio rigido per una linea di assemblaggio o una robusta protezione di sicurezza, La scanalatura a T è quasi sempre la scelta migliore. Il suo design è ottimizzato per garantire connessioni solide e la disponibilità di profili più grandi e pesanti e di una vasta gamma di connettori strutturali offre una maggiore integrità strutturale2 e la capacità di carico. In base ai nostri test, le connessioni standard con scanalatura a T offrono in genere una maggiore resistenza alle forze di torsione e flessione rispetto alle tipiche connessioni strutturali con scanalatura a V.

- Privilegiare il movimento lineare integrato? Se l'applicazione richiede che i componenti scorrano agevolmente lungo l'estrusione stessa, ad esempio in un sistema pick-and-place personalizzato, in un portale leggero o in un'apparecchiatura di collaudo automatizzata, V-Slot offre una soluzione semplificata. Combina la guida alla struttura e al movimento in un unico profilo.

- Considerate un approccio ibrido? È perfettamente possibile e spesso pratico utilizzare entrambi. Ad esempio, si può costruire il telaio principale e statico di una macchina utilizzando robusti profili T-Slot e poi utilizzare gli estrusi V-Slot per gli assi mobili o i portali che operano all'interno del telaio. Si tenga presente, tuttavia, che il collegamento diretto dei profili V-Slot ai profili T-Slot potrebbe richiedere piastre di adattamento specifiche o un'attenta selezione dei dispositivi di fissaggio, a causa delle diverse geometrie delle scanalature e della sede standard dei dadi a T.

Mentre tu può Se si vuole che la scanalatura a V venga utilizzata per scopi puramente strutturali o che il movimento venga montato su scanalature a T, la scelta di allineare la funzione principale di ciascun tipo di profilo porta in genere a un progetto più efficiente, a un assemblaggio più semplice e a migliori prestazioni a lungo termine in ambienti industriali esigenti.

A cosa servono le guide con scanalatura a T nella produzione di precisione?

Avete mai avuto difficoltà a costruire una dima robusta e perfettamente allineata per un pezzo complesso? O avete mai avuto bisogno di un telaio di macchina personalizzato che permettesse regolazioni precise senza il fastidio di saldare e rilavorare?

Nella produzione di precisione, le guide con scanalature a T sono utilizzate principalmente per costruire strutture altamente adattabili e rigide. Si tratta di basi di macchine personalizzate, maschere di assemblaggio, dispositivi di prova, involucri di celle robotiche e sistemi di protezione che richiedono un montaggio preciso dei componenti e una facile riconfigurazione.

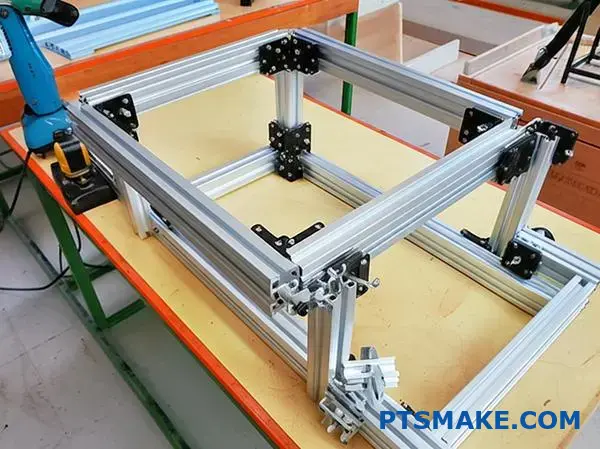

Gli estrusi di alluminio con scanalatura a T, spesso chiamati binari o profili, sono incredibilmente versatili. Il loro design unico delle scanalature consente di collegarli in qualsiasi punto della lunghezza senza doverli forare o saldare. Questa modularità è un vantaggio significativo, ma nella produzione di precisione è la loro capacità di creare strutture stabili, accurate e adattabili che li rende davvero indispensabili. Negli oltre 15 anni trascorsi nella produzione di precisione presso PTSMAKE, ho visto questi profili risolvere innumerevoli sfide in cui flessibilità e precisione sono fondamentali. Vediamo come vengono applicati esattamente in questi ambienti difficili.

Il fondamento: Perché i T-Slot eccellono nelle impostazioni di precisione

Prima di addentrarci negli usi specifici, è importante comprendere le caratteristiche che rendono le scanalature a T adatte ai lavori di precisione:

- Modularità e adattabilità: I componenti possono essere facilmente aggiunti, rimossi o riposizionati. Questo è fondamentale durante la prototipazione, le regolazioni di configurazione o la modifica di un processo. A differenza delle strutture saldate, le modifiche non richiedono il taglio e la risaldatura, preservando l'allineamento.

- Rettilineità e coerenza intrinseche: I produttori affidabili producono estrusi con scanalature a T con tolleranze strette sulla rettilineità e sulla precisione dimensionale. Ciò fornisce una base affidabile per la costruzione di gruppi precisi.

- Forza e rigidità: Se correttamente dimensionati e collegati, i telai con scanalature a T possono essere incredibilmente robusti e resistere alla deflessione. Ciò è fondamentale per mantenere l'accuratezza sotto carico, ad esempio nei basamenti delle macchine o nelle attrezzature di misura.

- Facilità e velocità di montaggio: La costruzione di telai complessi è molto più rapida rispetto ai metodi di fabbricazione tradizionali. Questo accelera le tempistiche dei progetti, soprattutto per le attrezzature personalizzate e uniche.

Applicazioni principali nella produzione di precisione

La versatilità dei sistemi con cave a T li rende adatti a un'ampia gamma di applicazioni in cui la precisione è fondamentale.

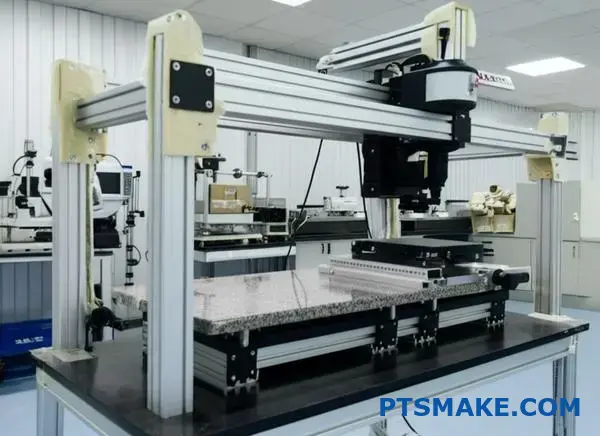

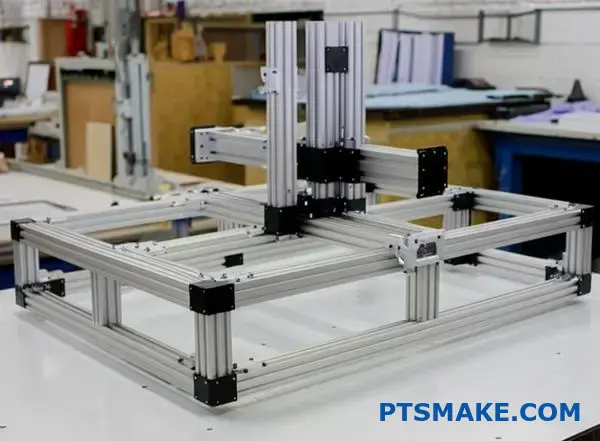

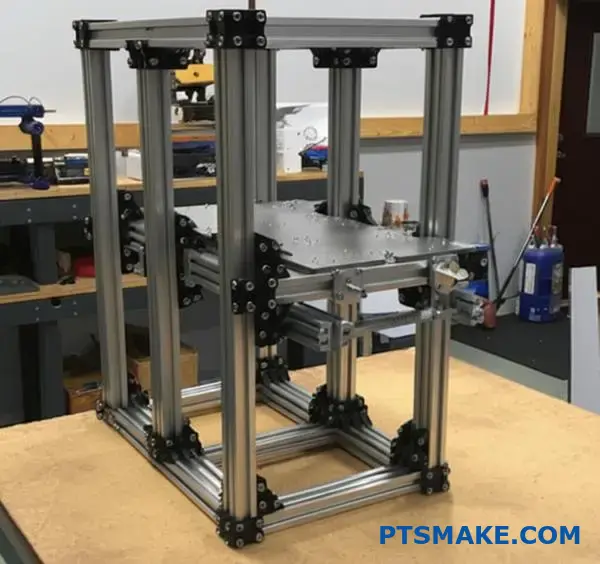

Costruzione di macchine personalizzate

I macchinari di precisione, come le apparecchiature CNC specializzate, le taglierine laser o le stazioni di assemblaggio automatizzate, richiedono una base stabile e precisa. I profili con scanalature a T sono spesso utilizzati per costruire il telaio principale o chassis. La loro capacità di mantenere l'allineamento e di resistere alle vibrazioni è fondamentale per le prestazioni complessive della macchina e per la qualità dei pezzi prodotti. Abbiamo spesso aiutato i clienti di PTSMAKE a progettare basi utilizzando profili per impieghi gravosi. Profilo in alluminio con scanalatura a T per garantire la massima rigidità dei processi sensibili.

Dime e dispositivi di fissaggio

Questo è forse uno degli usi di precisione più comuni. Le maschere e le attrezzature mantengono i pezzi in una posizione specifica e ripetibile per la lavorazione, l'assemblaggio, l'ispezione o il collaudo.

- Attrezzature per la lavorazione: Tenere saldamente un pezzo durante la fresatura, la tornitura o la rettifica, assicurando che le caratteristiche siano create nelle posizioni corrette l'una rispetto all'altra.

- Dime di montaggio: Guidare il posizionamento dei componenti durante l'assemblaggio per garantire l'adattamento e il funzionamento corretto.

- Dispositivi di ispezione: Mantenere un pezzo in modo coerente per la misurazione da parte di macchine di misura a coordinate (CMM) o sistemi di visione. L'accuratezza del dispositivo di fissaggio influisce direttamente sull'affidabilità della misura.

La regolabilità delle scanalature a T consente di modificare facilmente le attrezzature per adattarle a diverse varianti di pezzi o di metterle a punto per un posizionamento ottimale, assicurando un'elevata qualità del prodotto. Ripetibilità3.

Sistemi automatizzati e robotica

Le celle robotizzate e le linee di produzione automatizzate si basano molto su attrezzature posizionate con precisione. Le scanalature a T sono utilizzate per costruire:

- Piedistalli e supporti per robot: Fornisce una piattaforma stabile e regolabile per il montaggio di robot industriali.

- Involucri di sicurezza: Creare protezioni robuste intorno alle celle automatizzate che possano integrare facilmente sensori, interblocchi e pannelli di accesso.

- Quadri di trasporto: Costruire le strutture di supporto per i sistemi di trasporto, assicurando un trasferimento fluido e preciso dei pezzi.

- Sensori e supporti per fotocamere: Consente il posizionamento preciso e sicuro di sistemi di visione, sensori e attuatori all'interno della cella.

Setup di metrologia e ispezione

Le misure di alta precisione richiedono piattaforme stabili e resistenti alle vibrazioni. Le scanalature a T sono ideali per la costruzione:

- Stativi CMM: Supporto di CMM pesanti in granito o costruzione di telai personalizzati per volumi di misura maggiori.

- Basi per comparatori ottici: Creazione di supporti rigidi per apparecchiature di misura ottiche sensibili.

- Strumenti di misura personalizzati: Costruire strutture per contenere pezzi e dispositivi di misura per attività specifiche di ispezione senza contatto.

Perché le T-Slot spesso vincono sulle alternative

Sebbene esistano altri metodi, le scanalature a T offrono vantaggi distinti in molti scenari di precisione:

| Caratteristica | Struttura della scanalatura a T | Telaio in acciaio saldato | Blocco monolitico lavorato |

|---|---|---|---|

| Regolabilità | Eccellente | Scarso (richiede il taglio) | Nessuno |

| Tempi di consegna | Veloce | Da moderato a lento | Lento |

| Precisione | Da buono a eccellente (dipende dall'assemblaggio) | Buono (richiede una lavorazione post-saldatura) | Eccellente |

| Peso | Da leggero a moderato | Pesante | Molto pesante |

| Modifica | Facile | Difficile | Impossibile |

| Costo (iniziale) | Moderato | Da basso a moderato | Molto alto |

I telai saldati possono essere molto rigidi, ma non sono regolabili e spesso richiedono l'alleggerimento delle tensioni e la lavorazione dopo la saldatura per ottenere un'elevata precisione. Le strutture monolitiche offrono la massima precisione, ma sono estremamente costose e poco flessibili. Le scanalature a T raggiungono un equilibrio, offrendo un buon potenziale di precisione con una flessibilità senza pari e un'implementazione più rapida.

Considerazioni sull'uso di slot a T di precisione

Per massimizzare la precisione con i sistemi con scanalatura a T:

- Scegliere il profilo giusto: Le serie più pesanti (come 40×40, 45×45 o più grandi) offrono generalmente una maggiore rigidità. Considerate profili con più materiale e pareti più spesse per le strutture critiche.

- Utilizzare connettori di alta qualità: Optate per metodi di connessione robusti, come staffe a soffietto, piastre di giunzione e dispositivi di fissaggio adeguatamente serrati. Evitate di affidarvi a semplici staffe angolari per giunzioni ad alto carico o ad alta precisione.

- Assicurare un montaggio corretto: Tagli puliti, assemblaggio squadrato e coppia di serraggio costante sono fondamentali. Nella nostra esperienza di collaborazione con i clienti, le pratiche di assemblaggio accurate sono importanti quanto i componenti stessi.

- Integrare il movimento lineare: Mentre le cave a T forniscono il telaio, il movimento lineare ad alta precisione spesso richiede guide lineari e cuscinetti dedicati montati su la struttura della scanalatura a T.

In sostanza, le guide con cave a T costituiscono la spina dorsale strutturale di innumerevoli applicazioni di produzione di precisione, consentendo l'accuratezza, l'adattabilità e l'efficienza richieste dall'industria moderna. Il loro design intelligente rende possibile la realizzazione di configurazioni complesse con relativa facilità.

Quanto peso può sostenere l'alluminio con scanalature a T nei progetti strutturali?

State progettando una struttura e vi chiedete se quel profilo di alluminio con scanalatura a T possa effettivamente sostenere il carico necessario? Siete preoccupati di potenziali flessioni, cedimenti o semplicemente di una spesa eccessiva per profili inutilmente pesanti?

La capacità di carico dell'alluminio con scanalature a T non è un numero unico; dipende in larga misura dalla serie di profili specifici (dimensioni e geometria), dalla lunghezza della campata non supportata, dal tipo di carico applicato e dal modo in cui la struttura è collegata. In generale, i profili più grandi con pareti più spesse sopportano un peso significativamente maggiore.

Determinare l'esatta capacità di carico della struttura in alluminio con scanalature a T è fondamentale per la sicurezza e la funzionalità. Non è semplice scegliere un profilo e sperare nel meglio. Diversi fattori critici interagiscono per definire il peso che una determinata estrusione può sostenere in modo affidabile. Trascurare uno di questi fattori può portare a progetti pericolosamente deboli o costruiti in modo inefficiente. Negli oltre 15 anni in cui ho aiutato ingegneri e progettisti di PTSMAKE a realizzare i loro progetti, la valutazione accurata della capacità di carico è sempre stata un passo fondamentale. Vediamo quali sono gli elementi chiave da considerare.

Fattore 1: Dimensione e serie del profilo

Questo è spesso il fattore più significativo. Gli estrusi con scanalatura a T sono disponibili in varie serie, tipicamente definite dalle dimensioni esterne (ad esempio, serie da 20 mm, serie da 30 mm, serie da 40 mm, serie da 45 mm, o equivalenti in frazioni di pollice come serie da 10 (1") o serie da 15 (1,5")).

- Dimensioni maggiori: In genere, i profili con sezioni trasversali più grandi (come un 40x80 mm rispetto a un 20x20 mm) hanno un momento di inerzia molto più elevato, il che significa che resistono molto meglio alla flessione.

- Standard della serie: Produttori diversi possono avere geometrie interne leggermente diverse anche all'interno della stessa serie nominale (ad esempio, versioni standard o leggere o pesanti), con un impatto sulla resistenza. Fare sempre riferimento ai dati del produttore specifico.

Fattore 2: Geometria del profilo e spessore della parete

Oltre alle dimensioni complessive, conta anche il design interno.

- Spessore della parete: I profili con pareti più spesse forniscono più materiale per resistere alle sollecitazioni e alla flessione. Le versioni "Light" o "Eco" spesso riducono lo spessore delle pareti per risparmiare peso e costi, ma questo riduce direttamente la capacità di carico.

- Fettuccia interna: Alcuni profili hanno strutture interne più complesse (fettucce) che aggiungono rigidità senza aumentare significativamente il peso.

Fattore 3: Lega e tempra del materiale

La maggior parte dei profili con scanalature a T è realizzata in leghe di alluminio 6061 o 6063.

- Lega 6061: Spesso offre una resistenza leggermente superiore rispetto alla 6063.

- Temperamento (ad esempio, T6): Il trattamento termico (tempra) influisce in modo significativo sul carico di snervamento e sul carico di rottura del materiale. Il T6 è una tempra comune che offre una buona resistenza. Verificare sempre la lega e la tempra specificate dal produttore.

Fattore 4: Lunghezza della campata non supportata

Si tratta di un aspetto critico. Maggiore è la distanza tra i punti di appoggio (la campata), minore è il peso che un'estrusione può sostenere prima che inizi a piegarsi in modo significativo o a cedere. Il raddoppio della campata può ridurre la capacità di carico di un fattore quattro o anche più, a seconda delle condizioni di carico. Le travi corte e ben sostenute sono molto più resistenti di quelle lunghe.

Fattore 5: Tipo e distribuzione del carico

Il modo in cui il peso viene applicato fa una grande differenza.

- Carico puntuale: Un carico concentrato in un unico punto (ad esempio, un motore montato a metà campata) sollecita maggiormente la trave.

- Carico distribuito: Un carico distribuito uniformemente lungo la lunghezza (ad esempio, una piastra pesante appoggiata sull'intera trave) è generalmente più facile da sostenere per il profilo rispetto a un carico puntiforme equivalente.

- Carico statico: Un peso costante e immutabile.

- Carico dinamico: Carichi che comportano movimenti, vibrazioni o impatti (ad esempio, carriponte in movimento, bracci robotici). Richiedono un fattore di sicurezza più elevato perché introducono forze aggiuntive.

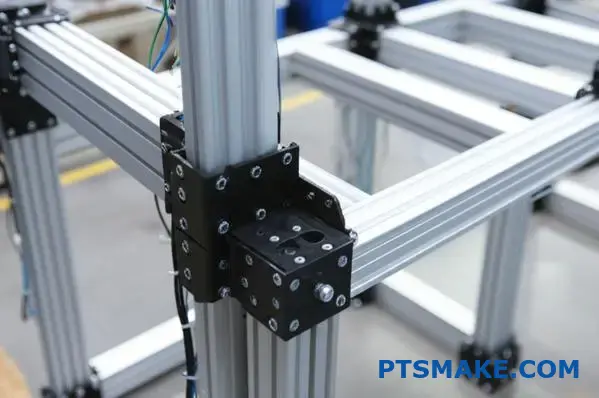

Fattore 6: Metodo di connessione

Il modo in cui i profili vengono uniti influisce sull'integrità strutturale complessiva.

- Connettori robusti: L'uso di connettori robusti, come le staffe angolari a soffietto, le piastre di giunzione e gli elementi di fissaggio adeguatamente serrati, garantisce che le giunzioni non diventino punti deboli.

- Fissaggi di estremità vs. staffe: Gli elementi di fissaggio con filettatura terminale possono essere convenienti, ma in alcune configurazioni possono offrire una minore rigidità contro le forze di scaffalatura rispetto alle staffe esterne. Noi di PTSMAKE, per le giunzioni strutturali critiche, consigliamo spesso di utilizzare bulloni passanti o di utilizzare una ferramenta di collegamento esterna sostanziale, in base ai carichi previsti discussi con i nostri clienti.

Fattore 7: Ammissibile Deviazione4

La resistenza non consiste solo nel non rompersi, ma anche nel non piegarsi troppo sotto carico. La deflessione è la quantità di flessione di una trave sotto carico. Anche se un profilo non cede, una deflessione eccessiva può causare problemi:

- Disallineamento delle parti collegate

- Legame dei componenti del movimento lineare

- Problemi estetici o instabilità percepita

La maggior parte dei produttori fornisce tabelle di carico o calcolatori che specificano le capacità di carico in base a una deflessione massima consentita (ad esempio, L/200, che significa che la deflessione non deve superare la lunghezza della campata divisa per 200). Definire un limite di deflessione accettabile per la propria applicazione è fondamentale.

Mettere tutto insieme: Utilizzo dei dati del produttore

Affidabile Profilo in alluminio con scanalatura a T I produttori forniscono una documentazione tecnica dettagliata, che comprende

- Proprietà della sezione: Momento d'inerzia (Ix, Iy), modulo di sezione.

- Tabelle di carico: Queste tabelle indicano in genere il carico puntuale o il carico distribuito massimo ammissibile per varie lunghezze di campata, spesso in base a un limite di deflessione specifico.

Esempio di confronto del carico (illustrativo - utilizzare sempre i dati del produttore):

| Serie di profili (metrica) | Rigidità relativa (circa) | Caso d'uso tipico Carico | Note |

|---|---|---|---|

| 20×20 | Basso | Sensori di luce, piccole protezioni | Ideale per applicazioni molto leggere |

| 40×40 (Standard) | Medio | Telai per postazioni di lavoro, maschere leggere | Profilo comune per uso generale |

| 40×80 (Standard) | Alto | Basi per macchine, maschere più pesanti | Buona resistenza in una direzione |

| 45×90 (per impieghi gravosi) | Molto alto | Basi di macchine pesanti, carriponte | Progettato per carichi significativi |

I dati della tabella sono puramente illustrativi a scopo di confronto.

In caso di dubbio, consultare le specifiche del produttore o utilizzare gli strumenti di calcolo forniti. Per applicazioni complesse o critiche che comportano carichi dinamici o requisiti di sicurezza specifici, si raccomanda di eseguire un'analisi strutturale adeguata utilizzando un software di ingegneria (FEA - Finite Element Analysis) o di consultare un ingegnere strutturale. In base ai nostri test e alle collaborazioni con i clienti, l'utilizzo delle tabelle di carico del produttore con un fattore di sicurezza appropriato è essenziale per progetti affidabili.

Quanto peso può sostenere l'alluminio con scanalature a T nei progetti strutturali?

State progettando una struttura e vi chiedete se quel determinato profilo di alluminio con scanalatura a T possa effettivamente sostenere il carico richiesto? Siete preoccupati di potenziali flessioni, cedimenti o semplicemente di una spesa eccessiva per profili inutilmente pesanti?

La capacità di carico dell'alluminio con scanalature a T non è un numero unico; dipende in larga misura dalla serie di profili specifici (dimensioni e geometria), dalla lunghezza della campata non supportata, dal tipo di carico applicato e dal modo in cui la struttura è collegata. In generale, i profili più grandi con pareti più spesse sopportano un peso significativamente maggiore.

Determinare l'esatta capacità di carico della struttura in alluminio con scanalature a T è fondamentale sia per la sicurezza che per la funzionalità. Raramente è semplice scegliere un profilo e sperare che regga. Diversi fattori critici interagiscono per definire il peso che un determinato estruso può sostenere in modo affidabile. Trascurare uno di questi fattori può portare a progetti pericolosamente deboli o costruiti in modo inefficiente. Lavorando a vari progetti dell'PTSMAKE, la valutazione accurata della capacità di carico è sempre stata un passo fondamentale per fornire soluzioni affidabili. Vediamo quali sono gli elementi chiave da considerare.

Fattore 1: Dimensione e serie del profilo

Questo è spesso il fattore che influenza maggiormente la resistenza. Gli estrusi con scanalatura a T sono disponibili in varie serie, tipicamente definite dalle dimensioni esterne primarie (ad esempio, serie metriche come 20 mm, 30 mm, 40 mm, 45 mm, o equivalenti in pollici frazionari come le serie da 1" o 1,5").

- Dimensioni maggiori: Di norma, i profili con sezioni trasversali più grandi (come un 40x80 mm rispetto a un 20x20 mm) possiedono un momento d'inerzia molto più elevato. Questa proprietà significa che resistono molto più efficacemente alle forze di flessione.

- Standard della serie: Tenere presente che i diversi produttori possono offrire geometrie interne leggermente diverse anche all'interno della stessa serie nominale (ad esempio, versioni standard o leggere o pesanti). Queste variazioni hanno un impatto diretto sulla resistenza. Consultare sempre i dati tecnici del produttore specifico per il profilo che si intende utilizzare.

Fattore 2: Geometria del profilo e spessore della parete

Oltre alle dimensioni complessive, il design interno dell'estrusione gioca un ruolo fondamentale.

- Spessore della parete: I profili con pareti più spesse forniscono più materiale per resistere alle sollecitazioni e alla flessione. Spesso sono disponibili versioni "Light" o "Eco", che riducono lo spessore delle pareti per risparmiare sul peso e sul costo del materiale, a scapito però della capacità di carico.

- Fettuccia interna: Alcuni Profilo in alluminio con scanalatura a T I modelli incorporano strutture interne più complesse, spesso chiamate fettucce. Questo rinforzo interno aggiunge rigidità e resistenza alle forze di torsione, a volte senza aumentare significativamente il peso complessivo rispetto a un profilo più semplice delle stesse dimensioni esterne.

Fattore 3: Lega e tempra del materiale

La lega di alluminio specifica e il suo trattamento termico (tempra) definiscono la resistenza del materiale di base. La maggior parte dei profili strutturali con scanalature a T sono realizzati in leghe come la 6061 o la 6063.

- Lega 6061: In genere offre una resistenza allo snervamento e alla trazione leggermente superiore rispetto alla 6063, rendendola comune per le applicazioni strutturali più impegnative.

- Lega 6063: Ancora molto capace, spesso scelto per la sua eccellente estrudibilità e finitura superficiale, adatto a molte esigenze di intelaiatura standard.

- Temperamento (ad esempio, T6): La designazione della tempra (come -T5 o -T6) indica lo specifico processo di trattamento termico applicato. Il T6 è una tempra molto comune per i profili strutturali, che offre un buon equilibrio tra resistenza e lavorabilità. Verificare sempre l'esatta lega e la tempra specificata dal produttore, poiché questa determina le proprietà meccaniche del materiale.

Fattore 4: Lunghezza della campata non supportata

Questo fattore è assolutamente critico. La capacità di carico di una trave diminuisce drasticamente all'aumentare della distanza tra i punti di appoggio (la campata). Una campata non supportata più lunga consente una flessione molto maggiore a parità di carico rispetto a una campata più corta. Ad esempio, raddoppiando la lunghezza della campata si può ridurre il carico massimo ammissibile di un fattore pari a quattro o più, a seconda di come la trave viene sostenuta e caricata. Le travi corte e ben sostenute sono intrinsecamente molto più forti e rigide di quelle lunghe.

Fattore 5: Tipo e distribuzione del carico

Il modo in cui il peso viene applicato al profilo influisce in modo significativo sulle sollecitazioni all'interno del materiale.

- Carico puntuale: Un carico concentrato in un unico punto (ad esempio, il montaggio di un motore pesante direttamente al centro di una trave) induce in genere la massima sollecitazione di flessione per un determinato peso.

- Carico distribuito: Un carico distribuito uniformemente lungo la lunghezza del profilo (ad esempio, la base di un'apparecchiatura pesante che poggia uniformemente sulla trave) determina in genere una sollecitazione di picco inferiore rispetto a un carico puntuale equivalente.

- Carichi statici e dinamici: I carichi statici sono costanti e immutabili. I carichi dinamici implicano movimenti, vibrazioni o impatti potenziali (come il supporto di un portale o di un braccio robotico in movimento). Le situazioni dinamiche introducono forze aggiuntive e considerazioni sulla fatica, richiedendo sempre un fattore di sicurezza più elevato nei calcoli di progettazione.

Fattore 6: Metodo di connessione

Il modo in cui i singoli profili vengono uniti influisce sulla rigidità complessiva e sulla distribuzione del carico della struttura assemblata.

- Connettori robusti: L'uso di ferramenta di collegamento robusta, come staffe angolari a soffietto per impieghi gravosi, piastre di giunzione sostanziali e l'assicurazione che i dispositivi di fissaggio siano serrati secondo le specifiche di coppia corrette, contribuiscono a garantire che i giunti stessi non diventino i punti deboli della struttura.

- Fissaggi di estremità vs. staffe: La maschiatura delle estremità dei profili per le connessioni a vite dirette può essere comoda, ma può offrire una minore resistenza alle forze di piegatura o di torsione rispetto all'uso di staffe esterne ben progettate, soprattutto nei giunti portanti critici. Nei progetti passati dell'PTSMAKE, per le strutture che richiedono la massima stabilità, spesso raccomandiamo metodi di connessione che rinforzano il giunto esternamente in base ai tipi di carico previsti, discussi con i nostri clienti.

Fattore 7: Ammissibile Deviazione5

L'integrità strutturale non si limita a prevenire il cedimento vero e proprio (rottura); si tratta anche di limitare la flessione della struttura sotto carico. La deflessione è la misura di questa flessione. Anche se un profilo è abbastanza robusto da non rompersi, una deflessione eccessiva può causare problemi significativi in molte applicazioni:

- Disallineamento di parti o macchinari interconnessi.

- Impegni o usura eccessiva dei componenti del movimento lineare che scorrono lungo il profilo.

- Compromissione dell'accuratezza di maschere, dispositivi o impostazioni di misura.

- Problemi estetici o percezione di instabilità della struttura.

La maggior parte dei produttori affidabili fornisce tabelle di carico o calcolatori online che specificano le capacità di carico, spesso basate su un limite di deflessione massima consentita. Questo limite è spesso espresso come frazione della lunghezza della campata (ad esempio, L/200 significa che la deflessione massima non deve superare la lunghezza della campata divisa per 200). È essenziale definire il livello di deflessione accettabile per l'applicazione specifica. prima selezionare il profilo.

Mettere tutto insieme: Utilizzo dei dati del produttore

Data l'interazione di questi fattori, il metodo più affidabile per determinare la capacità di carico di uno specifico Profilo in alluminio con scanalatura a T per la vostra applicazione è quello di consultare la documentazione tecnica fornita dal produttore. Questi dati includono in genere:

- Proprietà della sezione: Valori geometrici chiave come il Momento d'inerzia (Ix, Iy) e il Modulo di sezione, utilizzati nei calcoli ingegneristici.

- Tabelle di carico: Si tratta di risorse preziose. Di solito indicano il carico puntuale massimo ammissibile o il carico distribuito per varie lunghezze di campata non supportate, spesso calcolato in base a uno specifico limite di deflessione massima (ad esempio, L/200 o L/300).

Esempio di confronto della capacità di carico (solo a scopo illustrativo - fare sempre riferimento ai dati specifici del produttore)

| Serie di profili (esempio metrico) | Categoria di rigidità relativa | Livello di carico tipico dell'applicazione | Note |

|---|---|---|---|

| 20×20 | Basso | Molto leggero (sensori, piccole guardie) | Uso strutturale limitato |

| 40×40 (Standard) | Medio | Leggero/medio (postazioni di lavoro, maschere) | Profilo comune per uso generale |

| 40×80 (Standard) | Alto | Medio/alto (Basi macchina) | Buona resistenza lungo l'asse di 80 mm |

| 45×45 (per uso intensivo) | Alto | Alto (Telai robusti, cavalletti leggeri) | Pareti più spesse dello standard |

| 45×90 (per impieghi gravosi) | Molto alto | Molto alto (macchinari pesanti, carriponte) | Progettato per carichi strutturali significativi |

Questa tabella fornisce un confronto generale; le capacità effettive variano in modo significativo a seconda del produttore e della geometria specifica del profilo.

Quando si sceglie un profilo, utilizzare sempre le tabelle di carico specifiche e i dati tecnici del produttore dell'estrusione che si intende acquistare. Sulla base dei nostri test e delle collaborazioni con i clienti, l'applicazione di un fattore di sicurezza appropriato (soprattutto per i carichi dinamici o per le strutture critiche per la sicurezza) in aggiunta ai limiti pubblicati dal produttore è fondamentale per realizzare progetti affidabili e sicuri. Per strutture molto complesse, applicazioni che comportano forze dinamiche significative o per le quali un cedimento potrebbe avere gravi conseguenze, si raccomanda vivamente di eseguire un'analisi strutturale formale utilizzando un software di analisi agli elementi finiti (FEA) o di consultare un ingegnere strutturale qualificato.

Cosa rende l'alluminio con scanalatura a T ideale per i componenti lavorati CNC personalizzati?

Avete mai affrontato la sfida di integrare parti uniche e progettate su misura in una struttura rigida? Il pensiero di modifiche costose o di strutture saldate poco flessibili limita le vostre possibilità di progettazione?

Gli estrusi di alluminio con scanalatura a T sono ideali per i componenti personalizzati lavorati a CNC soprattutto grazie alla loro eccezionale modularità, che consente una facile integrazione, un posizionamento preciso e una rapida riconfigurazione dei pezzi su misura senza complesse lavorazioni o saldature, accelerando in modo significativo la prototipazione e l'assemblaggio.

La vera bellezza di utilizzare un Profilo in alluminio con scanalatura a T Il sistema di scanalature a T, soprattutto quando si tratta di pezzi lavorati CNC su misura, risiede nella sua intrinseca flessibilità. A differenza dei metodi di costruzione tradizionali, che spesso vincolano l'utente a un progetto fisso fin dall'inizio, le scanalature a T offrono una piattaforma dinamica perfetta per l'innovazione e l'adattamento. Questa adattabilità è fondamentale quando si sviluppano macchinari unici, attrezzature specializzate o sistemi automatizzati in cui le soluzioni standard non sono sufficienti. Scopriamo perché questo sistema si sposa così bene con i componenti progettati su misura.

Il potere delle strutture adattabili

Pensate al tipico flusso di lavoro per l'integrazione di parti personalizzate. Si progetta un componente, magari una staffa di montaggio unica o un supporto per sensore specializzato, spesso prodotto tramite lavorazione CNC per garantire la precisione. Ora è necessario fissarlo in modo sicuro e preciso a una struttura più grande.

Facilità di montaggio e regolazione

Con le scanalature a T, questa integrazione diventa straordinariamente semplice. Le scanalature continue fungono da punti di montaggio universali. È possibile far scorrere i dadi a T nelle scanalature e posizionare il pezzo personalizzato lavorato a CNC in qualsiasi punto della lunghezza dell'estrusione. Per fissarlo è sufficiente stringere le viti. È necessario regolare leggermente la posizione? Allentare le viti, far scorrere il componente e serrare nuovamente. Ciò contrasta nettamente con i telai saldati, dove il riposizionamento richiede spesso il taglio, la rettifica e la risaldatura, introducendo potenziali imprecisioni e ritardi significativi.

Accelerare la prototipazione

Questa facilità di regolazione è preziosa durante la prototipazione. Quando si testa un nuovo progetto di macchina con parti CNC personalizzate, la rapidità delle iterazioni è fondamentale. Le cave a T consentono di assemblare rapidamente un telaio, montare i componenti personalizzati, testare la configurazione, identificare i problemi, effettuare le regolazioni o persino sostituire le parti CNC riprogettate con tempi di inattività minimi. Nei progetti passati dell'PTSMAKE, questa capacità di modificare rapidamente i banchi di prova basati sulle scanalature a T ha consentito di risparmiare tempo e risorse considerevoli rispetto alla costruzione di prototipi fissi.

Integrazione perfetta di parti CNC personalizzate

I sistemi di scanalature a T sono praticamente fatti per incorporare elementi su misura. Le dimensioni standardizzate delle scanalature forniscono un'interfaccia prevedibile per i vostri progetti personalizzati.

Montaggio di staffe e piastre personalizzate

Se avete bisogno di una staffa di forma unica per tenere un motore con un'angolazione strana, di una piastra personalizzata per montare un gruppo di sensori specifico o di un componente di fissaggio complesso, la lavorazione CNC può produrre questi pezzi con alta precisione. La progettazione di questi componenti con semplici fori di montaggio che si allineano alla spaziatura standard dei dadi a T rende semplice il fissaggio a un telaio con scanalature a T. Il telaio fornisce la struttura portante stabile e regolabile. Il telaio fornisce la struttura portante stabile e regolabile, mentre il pezzo CNC svolge la sua funzione specifica.

Attrezzature e maschere di fissaggio

Per la produzione e l'assemblaggio, le maschere e le attrezzature personalizzate sono spesso essenziali. Spesso si tratta di componenti lavorati a controllo numerico per sostenere con precisione i pezzi da lavorare. Costruire la struttura di base con profili con scanalature a T consente di posizionare e fissare facilmente questi elementi personalizzati proprio dove è necessario. L'intrinseca modularità6 del sistema consente di realizzare impianti complessi, composti da più parti, che sarebbero difficili o costosi da creare con altri metodi.

Progetti a prova di futuro

I requisiti cambiano. I processi si evolvono. Le apparecchiature vengono aggiornate. Un vantaggio significativo dell'intelaiatura a T è la sua capacità di adattarsi nel tempo.

Modifiche ed espansioni

Immaginate di dover aggiungere un nuovo sensore, integrare un attuatore più grande o modificare un flusso di lavoro. Con una struttura con scanalature a T che supporta i componenti CNC personalizzati, queste modifiche sono relativamente facili. Spesso è possibile aggiungere nuove estrusioni, riposizionare i componenti esistenti o sostituire le parti personalizzate senza dover demolire l'intero telaio. Questa scalabilità protegge l'investimento iniziale e consente all'apparecchiatura di evolvere insieme alle vostre esigenze.

Confronto con le strutture saldate

| Caratteristica | Telaio in alluminio con scanalature a T e parti CNC | Telaio in acciaio saldato con parti CNC |

|---|---|---|

| Assemblaggio iniziale | Strumenti semplici e veloci | Più lento, richiede abilità di saldatura |

| Integrazione | Molto facile (dadi a T, bulloni) | Richiede foratura/filettatura/saldatura |

| Regolabilità | Eccellente | Molto scarso (richiede il taglio) |

| Modifica | Facile, reversibile | Difficile, spesso distruttivo |

| Riconfigurabilità | Alto | Basso |

| Tempo di consegna (Mod) | Breve | Lungo |

Questa tabella evidenzia il chiaro vantaggio delle scanalature a T quando la flessibilità e le regolazioni future con pezzi personalizzati sono considerazioni importanti.

Considerazioni chiave sulla progettazione

Quando si progettano componenti personalizzati lavorati a CNC per l'integrazione della scanalatura a T:

- Standardizzare il montaggio: Progettate i fori di montaggio dei vostri pezzi personalizzati in modo che siano compatibili con le dimensioni e le distanze dei dadi a T comuni per la serie di profili che state utilizzando.

- Considerare i carichi: Assicuratevi che il profilo della scanalatura a T e i metodi di connessione scelti siano sufficientemente robusti da sostenere il peso e le forze operative dei vostri componenti personalizzati. I pezzi CNC più pesanti potrebbero richiedere profili più grandi o connessioni rinforzate.

- Sfruttare entrambi i sistemi: Utilizzate la precisione della lavorazione CNC per gli elementi critici personalizzati e la flessibilità delle scanalature a T per la struttura di supporto e le regolazioni di posizionamento.

In sostanza, la combinazione di pezzi precisi e personalizzati lavorati a controllo numerico e la struttura adattabile di un Profilo in alluminio con scanalatura a T crea una potente sinergia. Permette a ingegneri e progettisti come il nostro lettore tipo, Matthew Shekels, di costruire soluzioni sofisticate e su misura in modo rapido ed efficiente, senza essere vincolati a progetti rigidi e difficili da modificare. Noi di PTSMAKE comprendiamo l'importanza di questa integrazione e forniamo servizi di lavorazione CNC ad alta precisione che completano la versatilità della costruzione delle cave a T per settori che vanno dalla robotica ai macchinari specializzati.

Cosa rende l'alluminio con scanalatura a T ideale per i componenti lavorati CNC personalizzati?

Avete mai affrontato la sfida di integrare parti uniche e progettate su misura in una struttura rigida? Il pensiero di modifiche costose o di strutture saldate poco flessibili limita le vostre possibilità di progettazione?

Gli estrusi di alluminio con scanalatura a T sono ideali per i componenti personalizzati lavorati a CNC soprattutto grazie alla loro eccezionale modularità, che consente una facile integrazione, un posizionamento preciso e una rapida riconfigurazione dei pezzi su misura senza complesse lavorazioni o saldature, accelerando in modo significativo la prototipazione e l'assemblaggio.

La vera bellezza di utilizzare un Profilo in alluminio con scanalatura a T Il sistema di scanalature a T, soprattutto quando si tratta di pezzi lavorati CNC su misura, risiede nella sua intrinseca flessibilità. A differenza dei metodi di costruzione tradizionali, che spesso vincolano l'utente a un progetto fisso fin dall'inizio, le scanalature a T offrono una piattaforma dinamica perfetta per l'innovazione e l'adattamento. Questa adattabilità è fondamentale quando si sviluppano macchinari unici, attrezzature specializzate o sistemi automatizzati in cui le soluzioni standard non sono sufficienti. Scopriamo perché questo sistema si sposa così bene con i componenti progettati su misura.

Il potere delle strutture adattabili

Pensate al tipico flusso di lavoro per l'integrazione di parti personalizzate. Si progetta un componente, magari una staffa di montaggio unica o un supporto per sensore specializzato, spesso prodotto tramite lavorazione CNC per garantire la precisione. Ora è necessario fissarlo in modo sicuro e preciso a una struttura più grande.

Facilità di montaggio e regolazione

Con le scanalature a T, questa integrazione diventa straordinariamente semplice. Le scanalature continue fungono da punti di montaggio universali. È possibile far scorrere i dadi a T nelle scanalature e posizionare il pezzo personalizzato lavorato a CNC in qualsiasi punto della lunghezza dell'estrusione. Per fissarlo è sufficiente stringere le viti. È necessario regolare leggermente la posizione? Allentare le viti, far scorrere il componente e serrare nuovamente. Ciò contrasta nettamente con i telai saldati, dove il riposizionamento richiede spesso il taglio, la rettifica e la risaldatura, introducendo potenziali imprecisioni e ritardi significativi.

Accelerare la prototipazione

Questa facilità di regolazione è preziosa durante la prototipazione. Quando si testa un nuovo progetto di macchina con parti CNC personalizzate, la rapidità delle iterazioni è fondamentale. Le cave a T consentono di assemblare rapidamente un telaio, montare i componenti personalizzati, testare la configurazione, identificare i problemi, effettuare le regolazioni o persino sostituire le parti CNC riprogettate con tempi di inattività minimi. Nei progetti passati dell'PTSMAKE, questa capacità di modificare rapidamente i banchi di prova basati sulle scanalature a T ha consentito di risparmiare tempo e risorse considerevoli, riducendo ad esempio lo spreco di materiale e i costi di manodopera, rispetto alla costruzione di prototipi fissi.

Integrazione perfetta di parti CNC personalizzate

I sistemi di scanalature a T sono praticamente fatti per incorporare elementi su misura. Le dimensioni standardizzate delle scanalature forniscono un'interfaccia prevedibile per i vostri progetti personalizzati.

Montaggio di staffe e piastre personalizzate

Se avete bisogno di una staffa di forma unica per tenere un motore con un'angolazione strana, di una piastra personalizzata per montare un gruppo di sensori specifico o di un componente di fissaggio complesso, la lavorazione CNC può produrre questi pezzi con alta precisione. La progettazione di questi componenti con semplici fori di montaggio che si allineano alla spaziatura standard dei dadi a T rende semplice il fissaggio a un telaio con scanalature a T. Il telaio fornisce la struttura portante stabile e regolabile. Il telaio fornisce la struttura portante stabile e regolabile, mentre il pezzo CNC svolge la sua funzione specifica.

Attrezzature e maschere di fissaggio

Per la produzione e l'assemblaggio, le maschere e le attrezzature personalizzate sono spesso essenziali. Spesso si tratta di componenti lavorati a controllo numerico per sostenere con precisione i pezzi da lavorare. Costruire la struttura di base con profili con scanalature a T consente di posizionare e fissare facilmente questi elementi personalizzati proprio dove è necessario. L'intrinseca modularità7 del sistema consente di realizzare impianti complessi, composti da più parti, che sarebbero difficili o costosi da creare con altri metodi.

Progetti a prova di futuro

I requisiti cambiano. I processi si evolvono. Le apparecchiature vengono aggiornate. Un vantaggio significativo dell'intelaiatura a T è la sua capacità di adattarsi nel tempo.

Modifiche ed espansioni

Immaginate di dover aggiungere un nuovo sensore, integrare un attuatore più grande o modificare un flusso di lavoro. Con una struttura con scanalature a T che supporta i componenti CNC personalizzati, queste modifiche sono relativamente facili. Spesso è possibile aggiungere nuove estrusioni, riposizionare i componenti esistenti o sostituire le parti personalizzate senza dover demolire l'intero telaio. Questa scalabilità protegge l'investimento iniziale e consente all'apparecchiatura di evolvere insieme alle vostre esigenze.

Confronto con le strutture saldate

Ecco una rapida occhiata a come le scanalature a T si posizionano rispetto ai tradizionali telai saldati quando si integrano pezzi CNC personalizzati:

| Caratteristica | Telaio in alluminio con scanalature a T e parti CNC | Telaio in acciaio saldato con parti CNC |

|---|---|---|

| Assemblaggio iniziale | Strumenti semplici e veloci | Più lento, richiede abilità di saldatura |

| Integrazione | Molto facile (dadi a T, bulloni) | Richiede foratura/filettatura/saldatura |

| Regolabilità | Eccellente | Molto scarso (richiede il taglio) |

| Modifica | Facile, reversibile | Difficile, spesso distruttivo |

| Riconfigurabilità | Alto | Basso |

| Tempo di consegna (Mod) | Breve | Lungo |

| Costo (ciclo di vita) | Spesso inferiore grazie all'adattabilità | Può essere elevato a causa delle esigenze di rilavorazione |

Questa tabella evidenzia il chiaro vantaggio delle scanalature a T quando la flessibilità e le modifiche future che coinvolgono i pezzi personalizzati sono considerazioni importanti. Sebbene i costi iniziali dei materiali possano essere talvolta paragonabili, la facilità di modifica con le cave a T spesso porta a una riduzione dei costi complessivi del progetto.

Considerazioni chiave sulla progettazione

Quando si progettano componenti personalizzati lavorati a CNC per l'integrazione della scanalatura a T:

- Standardizzare il montaggio: Progettate i fori di montaggio dei vostri componenti personalizzati in modo che siano compatibili con le dimensioni e le distanze dei dadi a T comuni per la serie di profili che state utilizzando. Questo semplifica l'assemblaggio e la sostituzione dei componenti.

- Considerare i carichi: Assicuratevi che il profilo della scanalatura a T e i metodi di connessione scelti siano sufficientemente robusti da sostenere il peso e le forze operative dei vostri componenti personalizzati. I pezzi CNC più pesanti potrebbero richiedere profili più grandi o connessioni rinforzate come tasselli o piastre di giunzione.

- Sfruttare entrambi i sistemi: Utilizzate la precisione della lavorazione CNC per gli elementi critici personalizzati in cui sono essenziali tolleranze ristrette. Utilizzate la flessibilità delle scanalature a T per le strutture di supporto, le regolazioni e la struttura complessiva.

In sostanza, la combinazione di pezzi precisi e personalizzati lavorati a controllo numerico e la struttura adattabile di un Profilo in alluminio con scanalatura a T crea una potente sinergia. Permette a ingegneri e progettisti come il nostro lettore tipo, Matthew Shekels, di costruire soluzioni sofisticate e su misura in modo rapido ed efficiente, senza essere vincolati a progetti rigidi e difficili da modificare. Noi di PTSMAKE comprendiamo l'importanza di questa integrazione e forniamo servizi di lavorazione CNC ad alta precisione che completano la versatilità della costruzione delle cave a T per settori che vanno dalla robotica e dall'automazione allo sviluppo di macchinari specializzati. Ci concentriamo sulla fornitura di componenti affidabili che si adattano perfettamente a questi sistemi flessibili.

Cosa rende l'alluminio con scanalatura a T ideale per i componenti lavorati CNC personalizzati?

Avete mai lottato per montare una parte unica e lavorata con precisione su una struttura, per poi scoprire che le regolazioni sono difficili o impossibili? Siete alla ricerca di un modo per costruire strutture che possano accogliere facilmente componenti personalizzati senza essere vincolati a un progetto fisso?

Gli estrusi di alluminio con scanalatura a T costituiscono la base ideale per i componenti personalizzati lavorati a CNC, perché la loro modularità intrinseca consente un montaggio facile, un posizionamento preciso, regolazioni semplici e una prototipazione rapida, evitando la rigidità e la rilavorazione associate ai telai saldati.

Quando si costruiscono macchinari specializzati, attrezzature o sistemi automatizzati, spesso i pezzi standard non sono sufficienti. Servono componenti lavorati secondo specifiche precise, che svolgano una funzione unica o si adattino a uno spazio specifico. L'integrazione di questi pezzi personalizzati lavorati a CNC in un assemblaggio più ampio in modo efficiente e preciso può rappresentare un ostacolo importante. È qui che i punti di forza di un Profilo in alluminio con scanalatura a T Il sistema è davvero eccezionale e offre un livello di flessibilità che i metodi di fabbricazione tradizionali non sono in grado di eguagliare.

Il potere di una fondazione adattabile

Il vantaggio principale risiede nella scanalatura a T stessa. Questa scanalatura continua funge da sistema di aggancio universale per tutta la lunghezza dell'estrusione.

Integrazione senza sforzo

Immaginate di aver appena ricevuto una staffa personalizzata lavorata a CNC da un fornitore come noi di PTSMAKE. Con un telaio con scanalatura a T, il montaggio è semplice. È sufficiente inserire i dadi a T nella scanalatura, posizionare il pezzo personalizzato e fissarlo con i bulloni. Non c'è bisogno di preforare con precisione un telaio solido o di saldare in modo complesso. Questo semplifica enormemente l'assemblaggio, soprattutto quando si tratta di più pezzi personalizzati.

Posizionamento e regolazione di precisione

È necessario montare la staffa del sensore personalizzata esattamente 150 mm dall'estremità? O forse i test rivelano che è necessario spostarlo leggermente? Le scanalature a T facilitano questo compito. Si allentano i bulloni, si fa scorrere il componente lungo la scanalatura fino alla posizione esatta (spesso utilizzando segni di misurazione sul profilo o semplici maschere) e si stringe nuovamente. Questa capacità di regolazione fine è inestimabile e garantisce che i pezzi CNC personalizzati siano posizionati con la precisione necessaria per ottenere prestazioni ottimali. Raggiungere questo livello di libertà e precisione di posizionamento con una struttura saldata richiederebbe una notevole rilavorazione.

Semplificare la progettazione di componenti personalizzati

Sapere che si utilizzerà un telaio con scanalature a T può persino semplificare la progettazione dei pezzi CNC personalizzati.

Caratteristiche di montaggio standardizzate

Invece di progettare flange di montaggio complesse o di dover prevedere la posizione esatta dei fori su un telaio di grandi dimensioni, è possibile progettare i pezzi CNC con semplici fori passanti o svasature opportunamente distanziati per i dadi a T standard. In questo modo il pezzo personalizzato è potenzialmente più semplice (e spesso più economico) da lavorare, concentrando la complessità sugli aspetti funzionali piuttosto che sull'interfaccia di montaggio.

Montaggio versatile

Questa sinergia è particolarmente efficace nella creazione di maschere e attrezzature. È possibile utilizzare i profili con scanalature a T per costruire la struttura principale, garantendo la rigidità complessiva e il posizionamento grossolano. Poi, blocchi, morsetti o localizzatori lavorati CNC personalizzati possono essere montati con precisione sulle scanalature a T per interfacciarsi perfettamente con il pezzo da lavorare. Questa combinazione consente di ottenere attrezzature altamente precise e adattabili, spesso riconfigurabili per pezzi diversi o variazioni di processo. Secondo l'esperienza di PTSMAKE, la costruzione di attrezzature di prova in questo modo accelera significativamente lo sviluppo per i clienti in settori quali l'aerospaziale e i dispositivi medici.

Accelerazione dei cicli di prototipazione e iterazione

La realizzazione di un nuovo prodotto o di un sistema automatizzato comporta spesso tentativi ed errori. I sistemi con scanalature a T accelerano notevolmente questo processo iterativo.

Montaggio e modifica rapidi

È possibile assemblare un prototipo di telaio, montare i componenti CNC personalizzati iniziali e testare la funzionalità in una frazione del tempo necessario per fabbricare e assemblare una struttura saldata. Se i test rivelano la necessità di apportare modifiche (magari una staffa personalizzata deve essere rinforzata o un punto di montaggio deve essere riposizionato), si possono rapidamente svitare, scambiare o riposizionare i componenti. Questo rapido ciclo di feedback consente a progettisti e ingegneri, come il nostro lettore Matthew Shekels che sviluppa hardware presso Nimble Robotics, di perfezionare i loro progetti molto più rapidamente.

Riduzione degli sprechi e dei costi

La modifica di un telaio con scanalature a T raramente richiede la rottamazione dei componenti principali. I profili possono essere riutilizzati e solo le parti specifiche personalizzate che necessitano di modifiche devono essere rigenerate. Ciò contrasta nettamente con i telai saldati, dove le modifiche spesso comportano il taglio e la risaldatura, compromettendo potenzialmente l'integrità del telaio o richiedendo una ricostruzione completa, con conseguente risparmio sui costi di materiale e manodopera.

Scanalature a T e telai saldati per un'integrazione personalizzata

Ecco un rapido confronto incentrato sull'integrazione di pezzi CNC personalizzati:

| Caratteristica | Telaio in alluminio con scanalatura a T | Telaio in acciaio saldato/alluminio |

|---|---|---|

| Montaggio dei pezzi CNC | Facile (dadi a T, bulloni) | Richiede foratura/filettatura/saldatura |

| Regolazione della posizione | Eccellente, continuo | Molto difficile, spesso distruttivo |

| Velocità di prototipazione | Veloce | Lento |

| Facilità di modifica | Alto, reversibile | Basso, ad alta intensità di lavoro |

| Riconfigurabilità | Alto | Molto basso |

| Potenziale di danno | Basso (assemblaggio non distruttivo) | Moderato (calore di saldatura/distorsione) |

Questo confronto sottolinea il motivo per cui i sistemi con scanalature a T sono da preferire quando la flessibilità e l'integrazione di elementi personalizzati sono fattori chiave per la progettazione. Il sistema mantiene una buona stabilità dimensionale8 durante l'assemblaggio e le modifiche, un aspetto cruciale per le applicazioni di precisione.

La scelta di una struttura in alluminio con scanalature a T offre una piattaforma intrinsecamente adattabile e precisa che si integra perfettamente con l'uso di componenti lavorati CNC personalizzati. Semplifica l'integrazione, consente facili regolazioni, accelera lo sviluppo e permette modifiche future: è la scelta ideale per i progetti innovativi che richiedono componenti su misura e strutture flessibili.

Per saperne di più sul processo di estrusione dell'alluminio e sul suo impatto sulle proprietà dei profili. ↩

Scoprite come la geometria del profilo e i metodi di connessione influiscono direttamente sulla stabilità complessiva e sulla capacità di carico del vostro telaio. ↩

Scoprite come i sistemi di cave a T aiutano a ottenere un posizionamento coerente dei pezzi, fondamentale per la qualità nei processi automatizzati e nella progettazione di attrezzature. ↩

La comprensione della deflessione aiuta a garantire che la struttura funzioni correttamente e in modo sicuro sotto carico, evitando di rompersi. ↩

Capire come i limiti di deflessione influenzano le prestazioni strutturali e l'allineamento dei componenti nei vostri progetti. ↩

Scoprite come il design modulare intrinseco semplifichi l'assemblaggio, la personalizzazione e le future modifiche di strutture complesse. ↩

Scoprite come il design modulare intrinseco semplifichi l'assemblaggio, la personalizzazione e le future modifiche di strutture complesse. ↩

La comprensione di questo aspetto garantisce che il vostro framework mantenga la precisione nel tempo e sotto vari carichi operativi. ↩