Molti produttori hanno difficoltà a decidere se l'estrusione è adatta al loro progetto a causa dei costi. Ho visto clienti esitare a scegliere l'estrusione, preoccupati per gli elevati investimenti in attrezzature e incerti sulla fattibilità economica del processo per le loro esigenze di produzione.

L'estrusione non è generalmente costosa rispetto ad altri processi produttivi. Mentre i costi iniziali di attrezzaggio variano da $2.000 a $10.000, i costi per pezzo diventano molto economici a volumi più elevati, spesso scendendo a pochi centesimi per pezzo, rendendola conveniente per la produzione di volumi medio-alti.

Vi spiego perché l'estrusione può essere sorprendentemente economica per i progetti giusti. Alla PTSMAKE ho aiutato decine di clienti a risparmiare in modo significativo scegliendo l'estrusione per applicazioni appropriate. La chiave è capire quando questo processo ha senso dal punto di vista finanziario e come ottimizzare i progetti per trarre vantaggio dalla sua efficienza economica. Continuate a leggere per scoprire se l'estrusione può essere la soluzione produttiva più conveniente.

Quanto costa l'estrusione di alluminio personalizzata?

Avete mai provato a fare un preventivo per un'estrusione di alluminio personalizzata e avete scoperto che i prezzi sono sorprendentemente variabili? Ottenere un costo diretto sembra una sfida quando il progetto è unico, giusto?

I costi dell'estrusione personalizzata di alluminio dipendono fortemente da fattori quali la complessità dello stampo di estrusione (tooling), la lega di alluminio specifica scelta, l'intricatezza del design del profilo, la quantità totale dell'ordine e gli eventuali ritocchi richiesti. Sebbene ci sia un investimento iniziale per lo stampo, il costo per pezzo spesso diminuisce significativamente con volumi di produzione più elevati.

Approfondiamo un po' i fattori che determinano questi costi. Per individuare il prezzo esatto è necessario capire come interagiscono i diversi elementi. Sulla base dell'esperienza di PTSMAKE, sappiamo che diversi fattori chiave influenzano costantemente il preventivo finale ricevuto da un produttore di estrusi di alluminio.

Comprendere i principali fattori di costo

La suddivisione dei costi aiuta a chiarire la destinazione del budget e i potenziali risparmi.

Investimento in utensili (stampi)

La matrice di estrusione è lo strumento personalizzato che dà forma all'alluminio. Il suo costo è un fattore primario, soprattutto per i nuovi profili. Forme più complesse, tolleranze più strette o profili più grandi significano generalmente uno stampo più costoso. Tuttavia, di solito si tratta di un costo una tantum, e la comprensione di questo aspetto è fondamentale. ammortamento della matrice1 mostra come questo investimento si distribuisca sul totale dei pezzi prodotti, riducendo in modo significativo il costo per pezzo su tirature maggiori.

Costi dei materiali

L'alluminio non è solo alluminio. La lega specifica (come 6061 o 6063) influisce sul prezzo in base alle sue proprietà e alla disponibilità sul mercato. Naturalmente, anche il peso del profilo di alluminio stesso è una componente importante: i profili più pesanti o più grandi utilizzano più materia prima. Anche le fluttuazioni del mercato dei prezzi dell'alluminio possono giocare un ruolo importante.

Complessità del profilo e tolleranze

Un progetto intricato con molte cavità, pareti sottili o tolleranze dimensionali eccezionalmente strette richiede utensili più precisi e velocità di estrusione più basse. Ciò aumenta le difficoltà di produzione e può influire sul costo. I profili più semplici sono generalmente meno costosi da produrre.

Quantità d'ordine

Come per la maggior parte dei processi produttivi, il volume conta. I costi iniziali di allestimento e l'investimento nella matrice vengono ripartiti sul numero di unità prodotte. Quantità più elevate si traducono in genere in un costo inferiore per piede o pezzo estruso. Le piccole serie avranno inevitabilmente un costo unitario più elevato.

Finitura e operazioni secondarie

Il vostro pezzo necessita di anodizzazione, verniciatura a polvere, taglio speciale, foratura o lavorazione CNC dopo l'estrusione? Ogni fase aggiuntiva aggiunge valore, ma contribuisce anche al costo finale. Definite queste esigenze fin dall'inizio per ottenere un preventivo accurato.

Ecco una rapida tabella riassuntiva:

| Driver di costo | Influenza primaria | Impatto potenziale sul costo unitario |

|---|---|---|

| Utensili (stampi) | Complessità del profilo, dimensioni | Alto (iniziale), basso (ammortizzato) |

| Lega di alluminio | Prezzo di mercato, lega specifica selezionata | Medio |

| Complessità del profilo | Intricatezza del progetto, tolleranze | Medio-Alto |

| Quantità d'ordine | Volume delle parti | Alto (volume più basso), Basso (volume più alto) |

| Finanziamento/Secondario | Anodizzazione, rivestimento, lavorazione ecc. | Da basso ad alto (dipende dalle esigenze) |

La collaborazione con un partner esperto come PTSMAKE può aiutare a gestire questi fattori, ottimizzando potenzialmente il progetto per una migliore efficienza dei costi senza compromettere la funzionalità.

Qual è la domanda di estrusione di alluminio?

Vi siete mai chiesti quanto sia diffuso l'uso degli estrusi di alluminio? State cercando di capire se questo materiale versatile ha un futuro solido in vari settori industriali?

La domanda di estrusione di alluminio è robusta e in costante crescita in diversi settori a livello globale. I principali settori trainanti sono l'edilizia, l'automotive (in particolare i veicoli elettrici), i macchinari industriali e l'elettronica di consumo, che ne apprezzano la leggerezza, la forza, la resistenza alla corrosione e la riciclabilità.

Analizziamo da dove proviene questa domanda. Comprendere le applicazioni e le tendenze specifiche aiuta a delineare un quadro più chiaro del perché gli estrusi di alluminio siano così richiesti. In base alla mia esperienza di lavoro con diversi clienti di PTSMAKE, la versatilità dell'estrusione di alluminio è il suo punto di forza principale, che ne determina l'adozione in luoghi inaspettati.

I settori chiave che guidano la domanda

Diversi settori industriali importanti si affidano pesantemente agli estrusi di alluminio, ognuno dei quali sfrutta le sue proprietà uniche.

Edilizia e costruzioni

Questo settore è probabilmente il più grande consumatore. Si pensi ai telai delle finestre, alle cornici delle porte, alle facciate continue e ai componenti strutturali. La resistenza dell'alluminio agli agenti atmosferici, la bassa manutenzione e la capacità di essere modellato in forme complesse lo rendono ideale. La spinta verso edifici efficienti dal punto di vista energetico aumenta anche la domanda di profili in alluminio a taglio termico. Molti progetti per i quali abbiamo consultato PTSMAKE richiedono profili personalizzati per progetti architettonici unici, il che dimostra la necessità di un produttore di estrusione di alluminio capace.

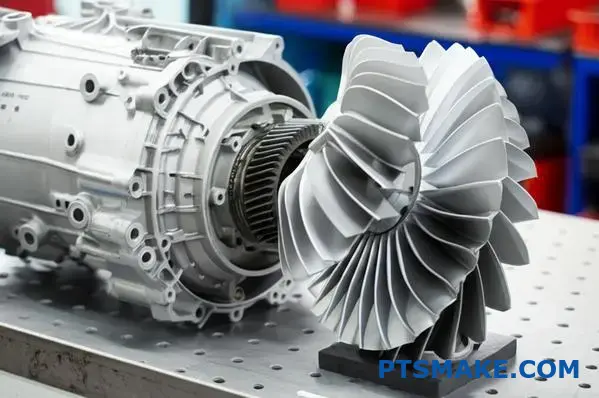

Automotive e trasporti

La riduzione del peso è fondamentale, soprattutto con l'aumento dei veicoli elettrici (EV) che cercano un'autonomia maggiore. Le estrusioni di alluminio sono utilizzate per gli alloggiamenti delle batterie, le strutture della carrozzeria, i componenti del telaio e le finiture. Il suo elevato rapporto resistenza/peso contribuisce a migliorare l'efficienza dei consumi e le prestazioni. Abbiamo osservato un aumento significativo delle richieste di profili complessi come 6061-T62 per applicazioni automobilistiche.

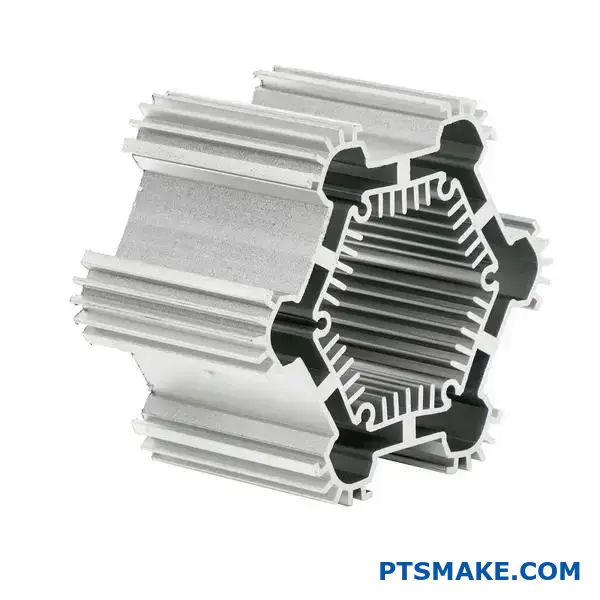

Applicazioni industriali

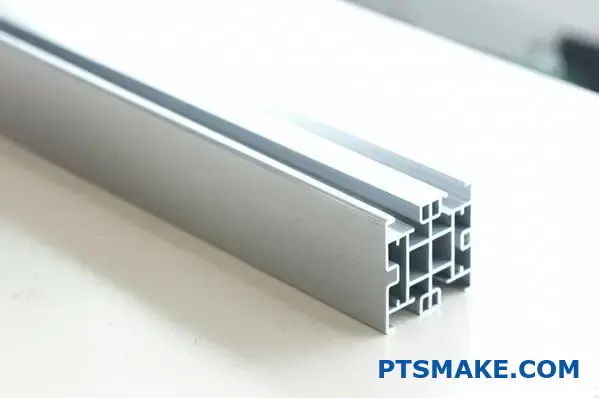

Dai telai delle apparecchiature di automazione industriale ai sistemi di trasporto, fino ai dissipatori di calore per macchinari ed elettronica, gli estrusi di alluminio offrono integrità strutturale e flessibilità di progettazione. La facilità di assemblaggio dei profili con scanalature a T, ad esempio, è un vantaggio fondamentale.

Beni di consumo ed elettronica

Gli estrusi si trovano in elettrodomestici, mobili, apparecchi di illuminazione e involucri elettronici (come le scocche dei laptop o le cornici degli smartphone). L'estetica e le opzioni di finitura durevole (come l'anodizzazione o la verniciatura a polvere) sono fattori chiave.

Ecco un rapido sguardo ai principali driver:

| Industria | I principali driver della domanda | Prospettive di tendenza |

|---|---|---|

| Costruzione | Design architettonico, efficienza energetica, durabilità | Forte crescita |

| Automotive | Alleggerimento (EV), sicurezza, prestazioni | Crescita elevata |

| Industriale | Modularità, resistenza, dissipazione del calore | Crescita costante |

| Beni di consumo | Estetica, durata, miniaturizzazione | Crescita moderata |

La tendenza generale indica che la domanda continua ad essere forte, alimentata dall'innovazione e dai vantaggi intrinseci dell'alluminio come materiale. La collaborazione con un produttore di estrusi di alluminio esperto vi assicura di poter sfruttare questi vantaggi in modo efficace per le vostre esigenze specifiche.

Perché si chiama alluminio 80/20?

Vi siete mai chiesti cosa significhi il nome "alluminio 80/20"? Suona abbastanza specifico, quasi come una formula, ma la sua origine sembra spesso poco chiara, giusto?

Il termine "80/20 Aluminum" si riferisce principalmente a un sistema modulare di cornici in estrusione di alluminio con scanalature a T, reso popolare dall'azienda 80/20 Inc. Il nome stesso si ispira al principio di Pareto, o regola dell'80/20, e riflette l'efficienza e la versatilità del sistema piuttosto che una specifica composizione dell'alluminio.

Analizziamo meglio questa convenzione di denominazione. È un punto di confusione comune, poiché molti inizialmente pensano che si riferisca alle proprietà o alle dimensioni del materiale. In realtà, si tratta piuttosto di una filosofia e di un sistema di prodotti. Comprendere questa distinzione è fondamentale, soprattutto quando si stanno valutando diverse opzioni di alluminio strutturale per i propri progetti.

Il collegamento con il principio di Pareto

L'idea di base deriva dal principio di Pareto, spesso chiamato regola dell'80/20. Questo principio suggerisce che circa 80% di effetti derivano da 20% di cause. Questo principio suggerisce che circa 80% di effetti derivano da 20% di cause.

Come 80/20 Inc. Lo ha applicato

I fondatori di 80/20 Inc. hanno adottato questo nome per incarnare l'idea che il loro sistema di intelaiatura modulare fornisse una soluzione altamente efficiente, forse sottintendendo che 80% di soluzioni di intelaiatura potevano essere realizzate con 20% di sforzi o componenti tradizionali, grazie alla flessibilità del sistema. Questo è un esempio della versatilità e della capacità di risolvere i problemi del loro sistema di estrusione di alluminio con scanalature a T.

Il problema è il sistema, non la lega

È fondamentale capire che "80/20" non definisce il tipo di lega di alluminio utilizzata.

I malintesi più comuni

Molti ingegneri inizialmente pensano che "80/20" possa riferirsi a:

- Una miscela di alluminio 80% e altri metalli 20% (non corretta).

- Una dimensione specifica del profilo (errato: i profili sono disponibili in diverse dimensioni).

- Una serie specifica di alluminio (non corretto: in genere si utilizzano leghe come 6105-T5 o 6063-T6, comuni nelle estrusioni strutturali).

Il sistema ruota attorno a profili in alluminio estruso con una caratteristica Profilo della scanalatura a T3che consente di collegare facilmente i componenti utilizzando elementi di fissaggio specializzati. Questa modularità è la sua caratteristica distintiva.

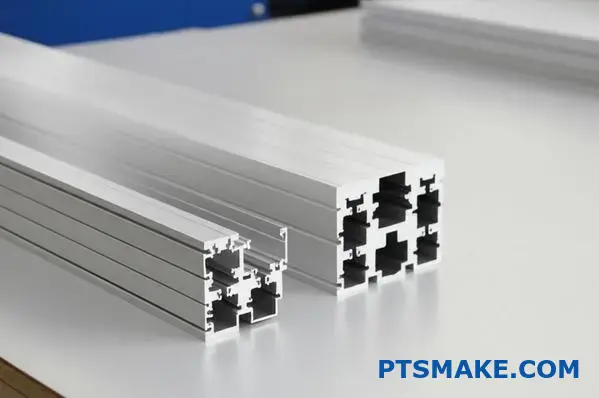

%[Profili a T in alluminio argentato utilizzati da un produttore di estrusi strutturali](

"Profili di estrusione di alluminio con scanalatura a T")

Cosa definisce il sistema?

| Caratteristica | Descrizione | Implicazioni |

|---|---|---|

| Modularità | I componenti si collegano e scollegano facilmente grazie alle scanalature a T e agli elementi di fissaggio. | Strutture ad alta flessibilità e riconfigurabili. |

| Estrusione | Profili creati tramite estrusione di alluminio, per garantire resistenza e coerenza. | Leggero ma resistente, è possibile realizzare forme complesse. |

| Versatilità | Utilizzato per protezioni di macchine, telai, postazioni di lavoro, strutture di automazione, ecc. | Ampia gamma di applicazioni in tutti i settori. |

| Efficienza | Montaggio più rapido rispetto alle strutture in acciaio saldate. | Potenziale riduzione dei tempi e dei costi di manodopera. |

Mentre 80/20 Inc. ha reso popolare il sistema e il nome, il concetto di estrusione di alluminio con scanalatura a T è ora ampiamente adottato. Molte aziende, compresi i produttori di estrusi di alluminio affidabili come PTSMAKE, producono profili simili compatibili. Quando si parla di alluminio "tipo 80/20", di solito ci si riferisce a questo sistema modulare di scanalature a T in generale, indipendentemente dal produttore specifico. Capire l'origine aiuta a chiarire che si sta cercando un sistema tipo del sistema, non di una specifica miscela di materiali.

Quali sono i difetti dell'estrusione di alluminio?

Vi è mai capitato di ricevere pezzi estrusi per poi trovare difetti inaspettati che ne compromettono la funzione o l'aspetto? Affrontare le imperfezioni dopo la produzione può essere frustrante e costoso, giusto?

I difetti più comuni nell'estrusione dell'alluminio includono problemi superficiali come graffi, linee di stampaggio e bolle; problemi dimensionali come torsioni, deformazioni e angoli non corretti; e difetti strutturali interni come vuoti, crepe o scarsa qualità del prodotto. legami metallurgici4.

Sebbene l'estrusione di alluminio sia un processo altamente efficace, come ogni metodo di produzione, non è immune da potenziali difetti. La comprensione di questi problemi comuni è il primo passo per prevenirli. In base all'esperienza del progetto PTSMAKE, l'identificazione della causa principale è fondamentale per implementare le azioni correttive e garantire una qualità costante del vostro produttore di estrusione di alluminio.

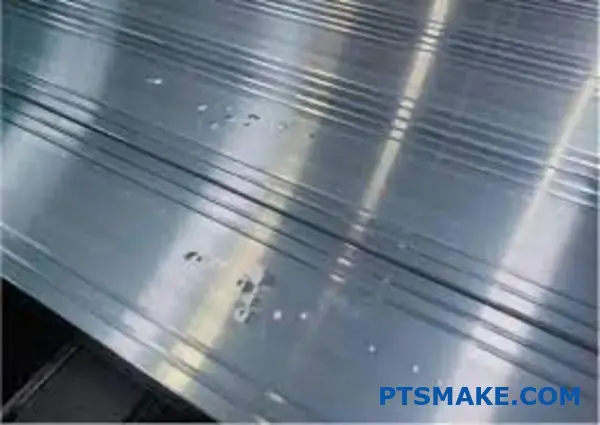

Imperfezioni superficiali comuni

Questi difetti sono visibili all'esterno dell'estrusione e spesso influiscono sull'estetica e potenzialmente sui trattamenti superficiali.

Graffi e segni di manipolazione

Questi possono verificarsi durante l'estrusione, il raffreddamento, l'allungamento o il trasporto se i profili non vengono maneggiati con cura. La manutenzione delle attrezzature e i protocolli di manipolazione sono essenziali.

Linee di fustellatura

Linee sottili e parallele che corrono lungo la lunghezza dell'estrusione. Di solito sono causate da imperfezioni o usura della superficie di appoggio della matrice. Le linee minori sono spesso accettabili, ma quelle più marcate indicano problemi con la matrice.

Vesciche o bolle

Aree sollevate sulla superficie, spesso causate da gas intrappolati (come l'idrogeno) nella billetta di alluminio o dall'umidità introdotta durante il processo.

Deviazioni dimensionali e di forma

Questi si riferiscono al fatto che il profilo non corrisponde alle tolleranze geometriche specificate.

Torsione e deformazione

L'estrusione non rimane diritta per tutta la sua lunghezza. Ciò è spesso dovuto a un raffreddamento non uniforme dopo l'uscita dalla matrice o a un allungamento non corretto.

Dimensioni o angoli errati

Le sezioni del profilo sono più spesse, più sottili o angolate in modo errato rispetto alle specifiche di progetto. Questo di solito riconduce a problemi di progettazione o di usura dello stampo.

Problemi strutturali interni

Questi difetti si trovano all'interno del materiale stesso e possono influire sulla resistenza e sull'integrità del pezzo.

Vuoti e porosità

Piccole cavità interne causate dall'intrappolamento di gas o dal ritiro durante la solidificazione. La qualità della billetta e il controllo del processo sono fattori chiave di prevenzione.

Crepe

Le cricche interne o superficiali possono derivare da sollecitazioni eccessive durante l'estrusione o il raffreddamento, oppure da problemi della lega stessa.

Ecco una rapida tabella riassuntiva:

| Categoria di difetti | Esempi specifici | Cause potenziali |

|---|---|---|

| Superficie | Graffi, linee di fustellatura, vesciche | Manipolazione, usura degli stampi, gas intrappolati/umidità |

| Dimensione/Forma | Torsione, deformazione, fuori specifica | Raffreddamento non uniforme, problemi di stiramento, design/usura dello stampo |

| Struttura interna | Vuoti, crepe, scarsa aderenza | Intrappolamento di gas, restringimento, stress, qualità della lega |

La collaborazione con un produttore di estrusi di alluminio meticoloso comporta una comunicazione chiara sugli standard di qualità accettabili e processi di ispezione approfonditi per individuare tempestivamente questi potenziali difetti.

Quali certificazioni deve avere un produttore di estrusi di alluminio di qualità?

Vi siete mai sentiti sopraffatti nel tentativo di decifrare quali certificazioni garantiscono effettivamente la qualità di un produttore? Vedendo un logo vi chiedete se rispecchia davvero una produzione coerente e affidabile?

Un produttore di estrusione di alluminio di qualità deve possedere almeno la certificazione ISO 9001, a dimostrazione di un solido sistema di gestione della qualità. A seconda del settore in cui opera, certificazioni come la IATF 16949 (settore automobilistico) o la AS9100 (settore aerospaziale) indicano capacità specialistiche e adesione a standard più severi.

Le certificazioni non sono semplici distintivi, ma rappresentano un impegno verso processi standardizzati e un miglioramento continuo. Forniscono la prova oggettiva che un produttore ha implementato sistemi per controllare la qualità in modo coerente. Noi di PTSMAKE consideriamo le certificazioni come un quadro di riferimento essenziale che supporta la nostra missione di fornire componenti affidabili e di alta precisione. Vediamo le principali.

Certificazioni di base che indicano la qualità

Capire cosa significhi ogni certificazione aiuta a valutare la maturità operativa e la dedizione al controllo di qualità di un produttore.

ISO 9001: la base della gestione della qualità

Si tratta dello standard internazionale più riconosciuto per la gestione della qualità. Il possesso della certificazione ISO 9001 significa che un produttore di estrusi di alluminio ha stabilito e segue processi efficaci per:

- Attenzione al cliente

- Coinvolgimento della leadership

- Approccio al processo

- Miglioramento

- Processo decisionale basato sull'evidenza

- Gestione delle relazioni

Indica un approccio strutturato alla gestione della qualità in tutta l'organizzazione, dalla richiesta iniziale alla consegna finale. È la base di partenza per un partner di produzione affidabile. Garantisce che le procedure siano documentate, seguite e verificate regolarmente.

Certificazioni specifiche del settore

Per i settori con requisiti particolarmente severi, cercate certificazioni aggiuntive.

Automotive: IATF 16949

Se lavorate nel settore automobilistico, questo standard è fondamentale. Si basa sulla ISO 9001 ma aggiunge requisiti specifici per la produzione automobilistica, concentrandosi fortemente sulla prevenzione dei difetti, sulla riduzione delle variazioni e sulla riduzione degli sprechi nella catena di fornitura.

Aerospaziale: AS9100

I fornitori dell'industria aerospaziale spesso richiedono AS9100. Questo standard incorpora tutte le norme ISO 9001, ma include ulteriori requisiti relativi alla sicurezza, all'aeronavigabilità, alla conformità dei prodotti e all'affidabilità, fondamentali per le applicazioni aerospaziali.

Certificazioni di materiali e processi

Oltre alle certificazioni a livello di sistema, informatevi su come il produttore assicura la qualità dell'alluminio grezzo. Spesso si tratta di richiedere le certificazioni dei materiali (rapporti di prova della cartiera) che verificano la composizione e le proprietà della lega, garantendo la tracciabilità fino alla fonte. Un buon produttore avrà processi di verifica dei materiali in entrata rispetto alle specifiche. Un solido Sistema di gestione della qualità (SGQ)5 integra tutti questi aspetti.

Ecco una tabella riassuntiva:

| Certificazione | Obiettivo primario | Rilevanza |

|---|---|---|

| ISO 9001 | Sistema generale di gestione della qualità | Fondamentale per qualsiasi produttore affidabile |

| IATF 16949 | Gestione della qualità nel settore automobilistico + prevenzione dei difetti | Essenziale per i fornitori del settore automobilistico |

| AS9100 | Gestione della qualità aerospaziale + sicurezza e affidabilità | Criticità per i fornitori del settore aerospaziale |

| Certificati di materiale | Verifica della composizione e delle proprietà delle materie prime | Assicura che il materiale in entrata sia conforme alle specifiche |

La verifica delle certificazioni è un passo fondamentale per valutare se un produttore di estrusi di alluminio ha i sistemi documentati e l'impegno necessario per soddisfare costantemente le vostre aspettative di qualità.

Quali certificazioni deve avere un produttore di estrusi di alluminio affidabile?

Vi sentite spaesati nella zuppa alfabetica delle certificazioni di produzione? Come si fa a sapere quali sono i segnali di un partner su cui si può contare per prestazioni costanti e a lungo termine?

Un produttore di estrusione di alluminio affidabile presenta in genere la norma ISO 9001 per i processi principali. Per una maggiore affidabilità, cercate IATF 16949 (settore automobilistico), AS9100 (settore aerospaziale) e potenzialmente ISO 14001 (ambiente) o ISO 45001 (sicurezza), che indicano sistemi operativi robusti, responsabili e stabili.

È facile farsi impressionare dai loghi, ma cosa significano realmente per l'affidabilità della vostra catena di fornitura? In base ai miei oltre 15 anni di lavoro presso PTSMAKE, concentrarsi su certificazioni specifiche aiuta a filtrare i fornitori che si limitano a soddisfare le specifiche minime da quelli che si impegnano veramente in collaborazioni affidabili e a lungo termine. L'affidabilità non si limita a un singolo lotto di qualità, ma si basa su risultati costanti, tempi di consegna prevedibili e risoluzione proattiva dei problemi, il tutto supportato da solidi sistemi di gestione.

Certificazioni chiave Affidabilità di segnalazione

Considerate queste certificazioni come la prova dell'impegno di un produttore verso operazioni strutturate e la gestione del rischio, fattori cruciali per l'affidabilità.

ISO 9001: la base per processi coerenti

Questo è il fondamento. La certificazione ISO 9001 conferma che un produttore di estrusione di alluminio dispone di processi documentati per tutto ciò che riguarda i preventivi e le spedizioni. La certificazione prevede regolari audit interni, azioni correttive per le non conformità e un'attenzione particolare al miglioramento continuo. Per quanto riguarda l'affidabilità, ciò significa che dispone di sistemi per individuare potenziali problemi. prima che influenzano l'ordine e un modo strutturato per gestire le modifiche. Sottolinea un Approccio al processo6garantendo che le attività siano gestite come processi interconnessi, il che porta a risultati più prevedibili.

Standard specifici del settore: Dimostrare la capacità di specializzazione

Se i vostri pezzi sono destinati a settori esigenti, guardate oltre la ISO 9001:

- IATF 16949 (Automotive): Questo standard richiede una rigorosa pianificazione della prevenzione dei difetti (come le FMEA), controlli di processo più severi e una solida gestione della catena di fornitura. Il raggiungimento di questo obiettivo segnala un produttore in grado di soddisfare le aspettative di volumi elevati e zero difetti, fondamentali per l'affidabilità del settore automobilistico.

- AS9100 (settore aerospaziale): Questo aggiunge livelli critici per la gestione del rischio, la sicurezza del prodotto, la gestione della configurazione e la prevenzione di parti contraffatte. Un produttore di estrusione di alluminio certificato AS9100 dimostra la disciplina necessaria per i componenti in cui il fallimento non è un'opzione.

Certificazioni di responsabilità generale: Indicatori di stabilità

Certificazioni come la ISO 14001 (gestione ambientale) e la ISO 45001 (salute e sicurezza sul lavoro) possono sembrare secondarie, ma indicano un'azienda ben gestita e responsabile, meno soggetta a interruzioni per incidenti ambientali o problemi di sicurezza. Questa stabilità operativa contribuisce in modo significativo all'affidabilità complessiva del fornitore. Alla PTSMAKE, l'integrazione di questi principi rafforza la base di affidabilità su cui i nostri clienti fanno affidamento.

Ecco una tabella che riassume l'aspetto dell'affidabilità:

| Certificazione | Focus chiave per l'affidabilità | Perché è importante |

|---|---|---|

| ISO 9001 | Processi coerenti, miglioramento continuo, tracce di controllo | Qualità prevedibile, risoluzione sistematica dei problemi |

| IATF 16949 | Prevenzione dei difetti, stabilità della catena di fornitura, riduzione del rischio | Variabilità ridotta, fornitura affidabile di grandi volumi |

| AS9100 | Gestione rigorosa del rischio, attenzione alla sicurezza, tracciabilità | Elevata sicurezza per applicazioni critiche |

| ISO 14001 | Gestione del rischio ambientale, conformità | Stabilità operativa, riduzione del rischio di interruzione |

| ISO 45001 | Sicurezza dei lavoratori, prevenzione dei rischi | Forza lavoro stabile, meno interruzioni operative |

In definitiva, le certificazioni sono strumenti. Un produttore di estrusione di alluminio veramente affidabile non si limita a collezionare certificati, ma vive i principi che ne sono alla base, incorporando qualità e affidabilità nella propria cultura.

Come ridurre i tempi di consegna con i produttori di estrusi di alluminio?

State lottando con i ritardi dei progetti perché gli ordini di estrusione di alluminio richiedono troppo tempo? Le scadenze strette sono costantemente minacciate dai tempi di consegna dei fornitori, con un impatto sull'intero programma di produzione?

Per ridurre i tempi di consegna è necessario ottimizzare i progetti per l'estrudibilità, scegliere profili o leghe standard quando possibile, mantenere una comunicazione chiara con il produttore, approvare in modo efficiente il progetto dello stampo e collaborare con fornitori reattivi che gestiscono bene la capacità.

Ottenere estrusioni di alluminio più velocemente spesso dipende da una pianificazione proattiva e da una collaborazione intelligente con il produttore di estrusi di alluminio scelto. In base alla mia esperienza presso PTSMAKE, i colli di bottiglia possono verificarsi in varie fasi, dalla finalizzazione del progetto al processo di estrusione vero e proprio. Vediamo i modi pratici per accorciare le tempistiche cruciali.

Strategie per velocizzare il turnaround dell'estrusione

L'implementazione di alcune strategie chiave può ridurre significativamente i tempi di attesa per le estrusioni personalizzate.

Ottimizzazione del design per la velocità

La complessità del pezzo influisce direttamente sulla velocità di estrusione. Profili troppo intricati con pareti molto sottili o tolleranze estremamente strette richiedono utensili più complessi e velocità di estrusione più basse. La semplificazione del progetto, ove possibile senza compromettere la funzione, può dare risultati più rapidi. L'avvio di discussioni sulla progettazione per la producibilità (DFM) con il fornitore aiuta a identificare le potenziali modifiche che consentono di risparmiare tempo.

Selezione del materiale e del profilo

Scegliere leghe di alluminio standard come 6063 o 6061, che sono facilmente reperibili, può far risparmiare tempo rispetto all'ordinazione di leghe personalizzate o meno comuni. Allo stesso modo, se la forma di un profilo standard e pronto all'uso soddisfa le vostre esigenze, si eliminano completamente i tempi di creazione dello stampo. Spesso i clienti di PTSMAKE vengono indirizzati verso opzioni standard adatte, quando i requisiti del progetto lo consentono.

Ottimizzazione del processo di stampaggio

La creazione dello stampo di estrusione è spesso la parte più lunga dei tempi iniziali per i profili personalizzati. La complessità del progetto dello stampo gioca un ruolo importante. Altrettanto importante è la rapidità con cui si esaminano e si approvano i disegni dello stampo forniti dal produttore. Un feedback tempestivo previene i ritardi. Il successivo Prove di morte7 Anche la fase di collaudo delle prime estrusioni rispetto alle specifiche necessita di una gestione efficiente.

Comunicazione e collaborazione

Uno scambio di informazioni chiaro, conciso e completo è fondamentale. Assicuratevi che la vostra richiesta di preventivo (RFQ) includa tutti i disegni necessari, le specifiche, le quantità e le date di consegna desiderate. Risposte rapide alle domande dei fornitori e approvazioni tempestive mantengono il processo senza intoppi. Un produttore di estrusi di alluminio proattivo vi terrà informati sui progressi e sui potenziali problemi.

Capacità e pianificazione dei fornitori

Conoscere i tempi di consegna tipici del fornitore e il carico di lavoro attuale. I produttori con una buona pianificazione delle capacità possono spesso fornire tempistiche più affidabili. È possibile discutere in anticipo di potenziali opzioni di accelerazione, anche se spesso a costi più elevati. Costruire un rapporto solido con un partner affidabile aiuta a gestire le esigenze più urgenti.

Ecco una sintesi dei fattori che influenzano i tempi di consegna:

| Fattore | Impatto sui tempi di consegna | Strategia di mitigazione |

|---|---|---|

| Complessità del design | Elevata complessità = tempi più lunghi | Semplificare la progettazione, la revisione DFM |

| Creazione di stampi | Significativo per i profili personalizzati | Rapida approvazione del disegno, specifiche chiare |

| Scelta del materiale | Leghe personalizzate = tempo più lungo | Utilizzare leghe standard (6063/6061), se possibile. |

| Quantità d'ordine | Ordini molto piccoli/grandi possono influire sulla tempistica | Discutere l'impatto dei volumi con il fornitore |

| Comunicazione | Feedback lento = ritardi | Fornire RFQ chiare, rispondere tempestivamente |

| Capacità del fornitore | Fornitore sovraccarico = tempo più lungo | Scegliere un partner reattivo, discutere la programmazione |

| Finitura | Fasi aggiuntive = tempo aggiunto | Considerare il tempo di finitura nel programma generale |

Affrontando queste aree in modo proattivo, potrete lavorare efficacemente con il vostro produttore di estrusi di alluminio per ridurre significativamente i tempi di consegna e mantenere i vostri progetti in linea.

Come ridurre i tempi di consegna con i produttori di estrusi di alluminio?

Sentite la pressione delle scadenze dei progetti, costantemente ostacolate da tempi di estrusione imprevedibili? Questo collo di bottiglia manda spesso fuori strada l'intero programma di produzione?

La riduzione dei tempi di consegna si basa su una collaborazione proattiva: ottimizzare i progetti in anticipo, selezionare materiali standard ove possibile, garantire una comunicazione e un'approvazione rapide e collaborare con un produttore esperto in una pianificazione efficiente della produzione.

Per ottenere consegne più rapide degli estrusi di alluminio non basta chiedere al fornitore di fare in fretta; è necessario un approccio strategico che coinvolga sia il vostro team che il produttore. Ridurre i ritardi significa considerare l'intero processo, dalla progettazione iniziale alla spedizione finale. Nei progetti passati di PTSMAKE, abbiamo scoperto che affrontare per tempo i potenziali colli di bottiglia è il modo più efficace per rispettare i tempi stretti. Esaminiamo alcune aree chiave in cui spesso è possibile risparmiare tempo.

Fase di progettazione e pianificazione proattiva

Le scelte fatte prima ancora di iniziare la produzione hanno un impatto significativo sulla tempistica complessiva.

Impegno precoce per la progettazione per la producibilità (DFM)

Coinvolgere tempestivamente il produttore di estrusi di alluminio consente di ottenere un feedback prezioso. Discutendo il progetto del profilo con ingegneri esperti si possono identificare le caratteristiche che potrebbero rallentare l'estrusione o complicare l'attrezzaggio. La semplificazione di geometrie complesse o l'adeguamento dei requisiti di tolleranza, ove possibile, possono ridurre drasticamente i tempi di produzione. Questa collaborazione Progettazione per la producibilità (DFM)8 contribuisce a ottimizzare il pezzo sia per quanto riguarda la funzione e produzione efficiente.

Scelte intelligenti di materiali e profili

Sebbene le leghe personalizzate offrano proprietà specifiche, spesso comportano tempi di consegna più lunghi a causa dei requisiti di approvvigionamento. Le leghe standard, come la 6061 o la 6063, sono in genere disponibili a magazzino presso i produttori e sono più veloci da reperire. Allo stesso modo, sfruttando i profili standard esistenti, se soddisfano le esigenze funzionali, si evita l'intero processo di creazione dello stampo, risparmiando settimane.

Semplificare il processo di attrezzaggio e di approvazione

Per i profili personalizzati, la fase di creazione e approvazione dello stampo è spesso quella che richiede più tempo.

Revisione della progettazione di stampi efficienti

Una volta che il produttore fornisce i disegni degli stampi, è fondamentale una revisione rapida e approfondita. I ritardi nell'approvazione di questi disegni ritardano direttamente l'inizio della produzione degli stampi. Assicuratevi che il vostro team di ingegneri dia priorità a questa revisione e fornisca un feedback chiaro e consolidato se sono necessarie modifiche.

Accelerazione delle prove sugli stampi

Dopo la realizzazione dello stampo, vengono eseguiti i primi campioni (prove di stampo) per verificare dimensioni e qualità. Semplificando la valutazione di questi primi articoli e fornendo una rapida approvazione o un chiaro feedback per le modifiche, si mantiene lo slancio.

Ottimizzazione della produzione e del flusso di comunicazione

Una comunicazione efficace e la comprensione delle operazioni del fornitore sono fondamentali durante la produzione.

Scambio di informazioni chiare

Assicurarsi che tutti gli ordini di acquisto, i disegni e le specifiche siano completi e non ambigui fin dall'inizio. Rispondere rapidamente a qualsiasi domanda del produttore. Una comunicazione regolare e proattiva, che richieda aggiornamenti sullo stato di avanzamento dei lavori anziché attendere l'annuncio di ritardi, può aiutare a gestire le aspettative e ad affrontare tempestivamente i potenziali problemi.

Capire la capacità e la programmazione dei fornitori

Discutete in anticipo i tempi di consegna e comprendete i fattori che li influenzano, come il carico di lavoro attuale o la manutenzione programmata. Un produttore di estrusione di alluminio affidabile, come PTSMAKE, mantiene una comunicazione trasparente sulla propria capacità e programmazione, aiutandovi a pianificare con maggiore precisione. A volte, discutere di potenziali lotti di ordini o di finestre di consegna leggermente flessibili può aiutare a inserire il vostro ordine nel loro programma in modo più efficiente.

Ecco una sintesi delle aree in cui è possibile risparmiare tempo:

| Area di impatto | Azione richiesta | Indicatore di potenziale risparmio di tempo |

|---|---|---|

| Fase di progettazione | Collaborazione precoce con il DFM, semplificazione di funzionalità complesse | Medio-Alto |

| Selezione del materiale | Scegliere leghe/profili standard quando possibile | Medio |

| Approvazione del disegno dello stampo | Revisione interna e feedback tempestivi | Alto |

| Approvazione della prova di stampo | Valutazione rapida dei primi articoli | Medio |

| Chiarezza delle informazioni | Fornite in anticipo specifiche complete e chiare | Da basso a medio |

| Comunicazione | Rispondere rapidamente alle domande, effettuare check-in proattivi | Medio |

| Partnership con i fornitori | Scegliere un partner con una buona gestione delle capacità e delle comunicazioni | Medio |

Lavorare a stretto contatto con il vostro produttore di estrusi di alluminio e affrontare questi punti in modo proattivo può accorciare significativamente i tempi di consegna, aiutandovi a mantenere i vostri progetti nei tempi previsti e riducendo lo stress generale.

Scoprite come i costi degli utensili vengono distribuiti sulle serie di produzione per ridurre le spese per pezzo. ↩

Fare clic per comprendere le proprietà e gli usi comuni di questa specifica lega di alluminio. ↩

Scoprite i dettagli tecnici e i vantaggi progettuali dei profili con scanalature a T per la costruzione modulare. ↩

Comprendere come la struttura interna del materiale influisca sulla qualità e sulla resistenza dell'estrusione. ↩

Per saperne di più sulla struttura utilizzata per garantire una qualità costante e la soddisfazione dei clienti. ↩

Scoprite come concentrarsi sui processi garantisca risultati di produzione coerenti e affidabili. ↩

Scoprite la fase di collaudo della matrice e il suo impatto sulle tempistiche complessive del progetto di estrusione. ↩

Scoprite come l'ottimizzazione dei progetti per l'efficienza produttiva possa ridurre significativamente i tempi di produzione. ↩