Trovare il produttore di pressofusione giusto è come navigare in un labirinto di affermazioni tecniche e promesse di marketing. Avete bisogno di pezzi di precisione che soddisfino tolleranze rigorose, ma come si fa a separare i produttori veramente capaci da quelli che si limitano a parlare a vanvera?

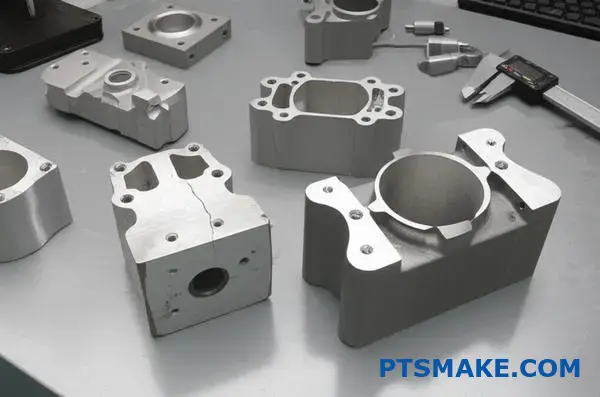

Un produttore di pressofusione affidabile combina attrezzature avanzate, una comprovata esperienza nelle leghe, un rigoroso controllo di qualità e una gestione completa del progetto, dall'RFQ iniziale alla produzione completa. I migliori partner dimostrano le loro capacità attraverso processi documentati, risultati coerenti e una comunicazione trasparente in ogni fase del progetto.

In PTSMAKE ho lavorato con produttori di ogni tipo e ho visto la vera differenza tra le buone intenzioni e la consegna effettiva. Le domande che vi illustrerò di seguito provengono direttamente da situazioni in cui la giusta conoscenza ha fatto la differenza tra il successo del progetto e costosi ritardi.

Cosa definisce praticamente un pezzo pressofuso di alta qualità?

Andiamo oltre le definizioni da manuale. Un pezzo pressofuso di alta qualità è un pezzo che svolge la sua funzione in modo impeccabile nel prodotto finale. È così semplice.

Questa qualità pratica non è una singola caratteristica. È una combinazione di diverse metriche critiche. Ognuna di esse svolge un ruolo fondamentale.

Metriche pratiche chiave

Le prestazioni di un pezzo dipendono da questi fattori fondamentali. Sono la vera misura della qualità.

| Metrico | Impatto pratico sulla funzione |

|---|---|

| Precisione dimensionale | Garantisce che i pezzi si incastrino perfettamente. |

| Finitura superficiale | Incide sull'aspetto e sull'adesione del rivestimento. |

| Proprietà meccaniche | Determina la durata e la capacità di carico. |

| Assenza di difetti | Previene guasti imprevisti e prematuri. |

Un pezzo di alta qualità è molto più che un semplice numero su una scheda tecnica. Si tratta di raggiungere la coerenza nell'intero ciclo di produzione. In questo modo si garantisce che ogni singolo componente funzioni in modo affidabile.

La realtà delle tolleranze

Spesso vengono richieste tolleranze strette. Ma secondo la nostra esperienza, la prima domanda da porsi dovrebbe essere perché. È per l'adattamento, la funzione o l'estetica?

La comprensione dell'uso finale ci permette di ottimizzare il processo di produzione. Questo approccio collaborativo ci permette di evitare costi inutili per i nostri clienti. Garantisce che le specifiche siano pratiche e mirate.

L'integrità dei materiali non è negoziabile

Le proprietà meccaniche, come la resistenza, vengono forgiate durante la colata stessa. La velocità di iniezione del metallo fuso e la successiva velocità di raffreddamento sono variabili critiche.

Il controllo del processo di raffreddamento è fondamentale. Ha un impatto diretto sulla qualità del materiale dendritico1 distanza tra i bracci. Questo, a sua volta, ne definisce la resistenza e la duttilità finali.

Un produttore esperto di pressofusione sa come gestire queste variabili. Ciò garantisce che il pezzo finale resista alle sollecitazioni del mondo reale senza cedere. Noi di PTSMAKE utilizziamo un software di simulazione per prevedere e ottimizzare questi risultati prima dell'inizio della produzione.

Il valore di un pezzo pressofuso di alta qualità è dimostrato dalle sue prestazioni. È definito da dimensioni precise, da una finitura impeccabile e da proprietà meccaniche robuste che ne garantiscono il funzionamento perfetto e affidabile nell'assemblaggio del prodotto finale, non solo in un rapporto di qualità.

Quali sono le proprietà essenziali delle leghe per la pressofusione?

La scelta della giusta lega di pressofusione è fondamentale. Va oltre il semplice costo iniziale. Le proprietà della lega influiscono direttamente sulle prestazioni e sulla producibilità del pezzo.

Proprietà chiave del materiale

Ci concentriamo su quattro proprietà essenziali. Si tratta di punto di fusione, fluidità, rapporto forza-peso e resistenza alla corrosione. Ognuna di esse svolge un ruolo fondamentale.

La comprensione di questi aspetti determina l'applicazione finale della lega.

| Proprietà | Importanza nella pressofusione |

|---|---|

| Punto di fusione | Incide sul costo energetico e sulla durata dello stampo |

| Fluidità | Determina la capacità di riempire cavità complesse dello stampo |

| Forza-peso | Cruciale per parti leggere e resistenti |

Questo equilibrio garantisce che il componente finale soddisfi perfettamente le specifiche di progetto.

Perché queste proprietà sono importanti

La scelta della lega è una decisione strategica. Un basso punto di fusione, presente nelle leghe di zinco, significa costi energetici inferiori. Inoltre, allunga la vita degli stampi in acciaio, un fattore importante nella definizione del budget di produzione.

L'elevata fluidità è un altro fattore chiave. Permette al metallo fuso di riempire pareti sottili e dettagli intricati. Le leghe di zinco e magnesio eccellono in questo campo. Ciò riduce il rischio di difetti.

Bilanciare forza e peso

Il rapporto resistenza/peso è fondamentale. Ciò è particolarmente vero nel settore automobilistico e aerospaziale. Le leghe di magnesio sono campioni in questo campo, in quanto offrono una grande resistenza pur essendo incredibilmente leggere. L'alluminio è un materiale molto diffuso e versatile. Offre un ottimo equilibrio tra resistenza, peso e costo. Lo stretto intervallo di solidificazione2 di alcune leghe di alluminio è un altro vantaggio fondamentale.

| Lega | Vantaggi principali | Applicazione comune |

|---|---|---|

| Zinco | Alta fluidità, basso punto di fusione | Parti decorative complesse, elettronica |

| Alluminio | Proprietà equilibrate, convenienti | Componenti per autoveicoli, beni di consumo |

| Magnesio | Massimo rapporto resistenza/peso | Parti aerospaziali, utensili elettrici |

Resistenza agli elementi

La resistenza alla corrosione è fondamentale per i componenti in ambienti difficili. Alcune leghe resistono naturalmente alla ruggine. Questo può eliminare la necessità di finiture secondarie, come la verniciatura. Come produttore di pressofusione, Aiutiamo i clienti a trovare la soluzione ottimale a questi compromessi.

La scelta della lega giusta è un atto di equilibrio. Proprietà come il punto di fusione, la fluidità e il rapporto resistenza/peso influenzano direttamente le prestazioni, la durata e il costo di produzione complessivo del pezzo finale. Questa decisione è fondamentale per il successo della pressofusione.

Qual è il ciclo produttivo di base della pressofusione?

Il ciclo di pressofusione è una sequenza rapida e precisa. Ogni fase è fondamentale per la qualità del pezzo finale. Pensate a una danza accuratamente coreografata. Questa danza si ripete migliaia di volte al giorno. Vediamo le sei fasi principali.

Il punto di vista del professionista

Questo ciclo è il cuore pulsante della produzione. Comprenderlo aiuta a ottimizzare i risultati.

Ripartizione del palcoscenico

L'intero processo è incredibilmente veloce. Un ciclo completo dura spesso solo pochi secondi. Questa velocità rende la pressofusione ideale per la produzione di grandi volumi.

| Palcoscenico | Azione chiave |

|---|---|

| Chiusura dello stampo | Fissa le due metà dello stampo sotto pressione. |

| Iniezione | Riempie la cavità dello stampo con metallo fuso. |

| Raffreddamento | Consente al metallo di solidificarsi nella forma del pezzo. |

| Apertura dello stampo | Separa le metà dello stampo per rivelare il pezzo. |

| Espulsione | Spinge il getto solidificato fuori dallo stampo. |

| Spruzzatura | Prepara la superficie dello stampo per il ciclo successivo. |

Conoscere questi passaggi è il primo passo verso l'ottimizzazione.

Conoscere i passi è una cosa. Padroneggiarle è un'altra. Un produttore di pressofusione esperto mette a punto ogni fase per ottenere risultati ottimali. Questo controllo dettagliato separa i pezzi accettabili da quelli eccezionali. Per PTSMAKE, è qui che la nostra esperienza fa la differenza.

Il "perché" di ogni passo

Sfumature di iniezione e raffreddamento

La velocità e la pressione di iniezione sono fondamentali. Determinano il flusso del metallo, la finitura superficiale e la densità interna. È un equilibrio delicato per evitare difetti come la porosità.

La fase di raffreddamento è quella in cui si stabilisce la resistenza finale del pezzo. Quando il metallo si solidifica, si forma la struttura interna dei grani. Il modo in cui si raffredda influisce su tutto. Problemi come segregazione dei soluti3 Se il processo non è accuratamente controllato, possono verificarsi problemi di indebolimento del componente.

Preparazione dell'espulsione e dello stampo

L'espulsione del pezzo senza causare danni richiede precisione. La fusione è ancora calda e relativamente morbida. La pressione uniforme dei perni di espulsione è essenziale per evitare deformazioni o segni.

Infine, la spruzzatura dello stampo non serve solo per la lubrificazione. Serve anche a regolare la temperatura dello stampo. Una temperatura costante dello stampo è fondamentale per produrre pezzi uniformi, ciclo dopo ciclo.

| Palcoscenico | Scopo critico | Potenziale problema se fatto male |

|---|---|---|

| Raffreddamento | Determinare le proprietà meccaniche finali. | Tensioni interne o crepe. |

| Espulsione | Rimuovere il pezzo senza danneggiarlo. | Deformazione del pezzo o imperfezioni della superficie. |

| Spruzzatura | Lubrificare e controllare la temperatura dello stampo. | Qualità dei pezzi appiccicosa o incoerente. |

È qui che la collaborazione con un produttore esperto dà i suoi frutti.

Questo processo in sei fasi è il cuore della produzione di pressofusione. Ogni fase, dal bloccaggio dello stampo alla spruzzatura della matrice, influisce direttamente sulla qualità, sulla finitura e sulla precisione dimensionale del componente finale. La padronanza di questo ciclo è essenziale per garantire la coerenza.

Quali tipi di operazioni secondarie sono comunemente richieste?

Dopo che un pezzo lascia la macchina di pressofusione, il suo viaggio non è finito. Entra nel flusso di lavoro post-fusione. Questa fase è fondamentale per soddisfare le specifiche del progetto finale.

Queste operazioni secondarie affinano la colata grezza. La trasformano in un componente preciso e finito. Possiamo raggrupparle in diverse fasi chiave.

| Categoria di operazione | Scopo |

|---|---|

| Rimozione del materiale | Per rimuovere il materiale in eccesso e perfezionare la forma. |

| Lavorazione meccanica | Per ottenere tolleranze ristrette e caratteristiche specifiche. |

| Finitura delle superfici | Per migliorare l'aspetto e la protezione dell'ambiente. |

Le operazioni secondarie sono quelle in cui un pezzo grezzo diventa un prodotto finito. Ogni fase aggiunge valore e precisione, assicurando che il componente funzioni come previsto. Un produttore esperto di pressofusione integra perfettamente queste fasi nel proprio processo.

Processi di rimozione del materiale

La prima fase è tipicamente la rifilatura. Questo processo rimuove il materiale in eccesso dalla colata. Questo processo include cancelli, guide di scorrimento e scossoni di trabocco.

Segue la sbavatura. Questa operazione rimuove i bordi taglienti o le piccole imperfezioni lasciate dai processi di fusione e rifilatura. È fondamentale per la sicurezza dei pezzi e per il loro corretto assemblaggio.

Lavorazione di precisione

La sola pressofusione non può raggiungere le tolleranze più strette. È qui che la lavorazione CNC diventa essenziale.

Noi di PTSMAKE utilizziamo la lavorazione meccanica per creare elementi impossibili da fondere direttamente. Ciò include la filettatura di fori, la creazione di superfici piane di accoppiamento o l'alesatura di diametri precisi. Questo garantisce che il pezzo soddisfi esattamente i requisiti di progettazione.

Trattamenti di finitura superficiale

La finitura è la fase finale. Migliora l'aspetto e la durata del pezzo. La finitura scelta dipende interamente dall'applicazione finale del pezzo.

I trattamenti più comuni comprendono la verniciatura o il rivestimento a polvere. La placcatura con nichel o cromo aggiunge resistenza all'usura. Anodizzazione4 è un processo elettrochimico specifico per i componenti in alluminio.

| Tipo di finitura | Beneficio primario | Applicazione comune |

|---|---|---|

| Verniciatura/rivestimento a polvere | Estetica, protezione moderata | Alloggiamenti, staffe |

| Placcatura (cromo, nichel) | Durata, resistenza alla corrosione | Componenti per autoveicoli, attrezzature |

| Anodizzazione | Durezza, resistenza alla corrosione | Involucri elettronici, beni di consumo |

Queste operazioni secondarie non sono un optional. Sono parte integrante della produzione. Assicurano che il pezzo finale soddisfi tutti i requisiti funzionali, estetici e prestazionali del progetto iniziale.

Come vengono classificati i difetti di fusione più comuni?

Per risolvere un problema, bisogna prima organizzarlo. Trovo utile creare una libreria mentale di difetti di fusione. In questo modo si trasforma un problema complesso in una mappa strutturata.

I difetti vengono raggruppati in tre categorie principali. Questa semplice struttura è fondamentale per una risoluzione efficace dei problemi.

Difetti di superficie

Si tratta di difetti visibili all'esterno della colata. Si pensi alle linee di flusso o alla rugosità della superficie.

Difetti interni

Sono nascosti all'interno del pezzo. Spesso richiedono metodi di ispezione come i raggi X per essere individuati.

Difetti dimensionali

Si verificano quando il pezzo finale non corrisponde alle specifiche del progetto.

Ecco una rapida sintesi:

| Categoria di difetti | Esempi comuni |

|---|---|

| Difetti di superficie | Linee di flusso, crepe, vesciche |

| Difetti interni | Porosità, ritiro, inclusioni |

| Difetti dimensionali | Deformazione, mancata corrispondenza, dimensioni errate |

La categorizzazione dei difetti non è solo un esercizio accademico. È il primo passo verso una soluzione pratica ed efficiente dei problemi. Ogni categoria si riferisce a un'area diversa del processo di fusione. Questo ci permette di restringere rapidamente le potenziali cause principali.

Risoluzione dei problemi in base alla categoria

Un approccio sistematico fa risparmiare tempo e denaro. Evita le congetture e si concentra sulle soluzioni basate sui dati. Come produttore di pressofusione, ci affidiamo quotidianamente a questo processo.

Affrontare i problemi di superficie

Quando vediamo dei difetti superficiali, spesso guardiamo innanzitutto allo stampo. Problemi come la temperatura dello stampo, il rivestimento o la velocità di iniezione sono i colpevoli più comuni. Il problema è legato al modo in cui il metallo riempie lo stampo.

Indagine sui difetti interni

I difetti interni indicano problemi più profondi. Potremmo indagare sulla qualità delle materie prime o sul processo di fusione. I gas intrappolati possono causare porosità5, un difetto interno comune. Anche la velocità di raffreddamento è un fattore critico.

Correzione degli errori dimensionali

Se le dimensioni di un pezzo non sono corrette, il problema è spesso di natura meccanica o termica. Potrebbe trattarsi di usura dello stampo, di calcoli errati del ritiro o della forza di serraggio della macchina. Controlliamo l'utensile e i parametri di processo.

L'organizzazione dei difetti di fusione in categorie superficiali, interne e dimensionali è essenziale. Questo approccio strutturato semplifica la risoluzione dei problemi indicando immediatamente le potenziali cause principali, trasformando un problema complesso in un processo di eliminazione gestibile per una risoluzione più rapida.

Quali classificazioni del tonnellaggio delle macchine esistono e perché?

La scelta del giusto tonnellaggio della macchina è fondamentale. Si tratta di applicare una forza di chiusura sufficiente a mantenere lo stampo chiuso durante l'iniezione. Consideratela come una morsa gigante.

La forza necessaria dipende direttamente dalle dimensioni del pezzo. Un pezzo più grande ha una superficie maggiore contro cui spingere la plastica fusa.

Il ruolo dell'area proiettata

La metrica chiave è l""area proiettata". Si tratta dell'ombra bidimensionale che il pezzo proietta. Più area significa più forza di separazione dalla plastica. Questa forza deve essere contrastata dalla forza di serraggio della macchina.

| Area prevista | Tonnellata richiesta | Applicazione comune |

|---|---|---|

| Piccolo | 30-100 tonnellate | Piccoli ingranaggi, connettori |

| Medio | 100-500 tonnellate | Custodie e involucri elettronici |

| Grande | 500+ tonnellate | Cruscotti automobilistici, cassonetti |

Un tonnellaggio insufficiente porta a un difetto critico chiamato "flash"."

La relazione fondamentale è semplice: il tonnellaggio della macchina deve superare la pressione di iniezione esercitata sull'area di proiezione del pezzo. Se la pressione di iniezione vince, le metà dello stampo si separano leggermente. Ciò consente alla plastica di fuoriuscire, creando un flash.

Tuttavia, un semplice calcolo non è sufficiente. L'esperienza ci dice che sono in gioco altri fattori. Noi di PTSMAKE consideriamo il quadro completo per i nostri clienti.

Oltre i calcoli di base dell'area

Il tipo di plastica è un fattore importante. I materiali con una bassa viscosità6 scorrono molto facilmente, come l'acqua. Richiedono una maggiore forza di serraggio per essere contenuti, in quanto possono trovare anche la più piccola fessura.

Al contrario, i materiali più spessi richiedono pressioni di iniezione più elevate per riempire lo stampo. Questo aumenta anche la forza di separazione. È un equilibrio delicato. Un principio simile si applica alla lavorazione dei metalli: una qualità produttore di pressofusione devono gestire pressioni estreme per garantire l'integrità dei pezzi.

Fattori che influenzano il fabbisogno di tonnellaggio

| Fattore | Tonnellata richiesta | Perché? |

|---|---|---|

| Parte Complessa | Aumenta | I disegni intricati possono creare una pressione non uniforme. |

| Spessore della parete | Variabile | Le pareti sottili necessitano di alta pressione; le pareti spesse richiedono un raffreddamento più lungo. |

| Tipo di materiale | Variabile | Le caratteristiche del flusso determinano la forza necessaria per il contenimento. |

In base alla nostra esperienza, in genere utilizziamo un fattore di sicurezza di almeno 10%. In questo modo si garantisce che la macchina non funzioni al suo limite assoluto, favorendo la costanza e la longevità.

Il tonnellaggio della macchina, o forza di chiusura, deve essere superiore alla pressione di iniezione nell'area di proiezione del pezzo. Questo equilibrio fondamentale previene difetti come il flash, garantendo la produzione di pezzi precisi e di alta qualità, conformi alle specifiche.

Quali sono i diversi livelli dei processi di approvazione dei pezzi (PPAP)?

Il processo di approvazione dei pezzi (PPAP) non è un semplice documento cartaceo. È una conversazione strutturata tra il fornitore e il cliente.

Questo processo assicura che noi, in quanto fornitori, comprendiamo tutti i requisiti del cliente. Inoltre, dimostra che il nostro processo di produzione è in grado di produrre costantemente pezzi che soddisfano tali specifiche.

I cinque livelli di sottomissione

Il PPAP prevede cinque livelli distinti. Ogni livello stabilisce le prove specifiche che dobbiamo fornire al cliente per l'approvazione. La documentazione richiesta aumenta ad ogni livello.

| Livello PPAP | Requisiti per la presentazione |

|---|---|

| Livello 1 | Solo mandato di presentazione parziale (PSW). |

| Livello 2 | PSW con campioni di prodotto e dati di supporto limitati. |

| Livello 3 | PSW con campioni di prodotto e dati di supporto completi. |

| Livello 4 | PSW e altri requisiti definiti dal cliente. |

| Livello 5 | PSW con campioni di prodotto e dati di supporto completi disponibili per la revisione presso la sede di produzione del fornitore. |

Questo sistema a livelli consente una certa flessibilità in base alla complessità del pezzo e alle esigenze del cliente.

Il PPAP si basa fondamentalmente sulla gestione del rischio e sulla creazione di fiducia. Il livello richiesto da un cliente spesso riflette la percezione del rischio associato a un nuovo pezzo o a una modifica del processo.

Noi di PTSMAKE guidiamo i nostri clienti in questa selezione. Un componente semplice e a basso rischio potrebbe necessitare solo di una presentazione di livello 1.

Allineamento delle aspettative

Tuttavia, un componente critico per l'industria automobilistica o aerospaziale richiederà quasi certamente una presentazione completa di livello 3. Questo include tutto, dai documenti di progettazione ai dati del campione finale. Questo include tutto, dai documenti di progettazione ai dati finali dei pezzi campione.

Per esempio, come produttore di pressofusione7, Spesso forniamo la documentazione di livello 3. Questa include un diagramma dettagliato del flusso di processo, un'analisi della modalità di guasto e degli effetti (FMEA) e un piano di controllo completo.

Questo approfondimento garantisce che non ci siano sorprese una volta avviata la produzione.

Quando si usano i diversi livelli?

Decidere il livello giusto è uno sforzo collaborativo. Dipende da fattori quali la criticità dei pezzi, le prestazioni dei fornitori precedenti e le eventuali modifiche al progetto o al processo. Abbiamo riscontrato che una comunicazione chiara in questa fase evita ritardi futuri.

| Livello | Caso d'uso tipico | Ambito di documentazione |

|---|---|---|

| Livello 1 | Modifiche minori, parti a basso rischio. | Minimo (solo PSW) |

| Livello 3 | Parti nuove, presentazione standard. | Completo |

| Livello 5 | È necessaria una revisione in loco. | Documentazione completa presso la nostra struttura |

In definitiva, l'obiettivo è fornire la giusta quantità di prove per dare al cliente la completa fiducia nel nostro processo di produzione. Questo allineamento proattivo è fondamentale per un lancio senza problemi.

Il PPAP stabilisce una comunicazione chiara e strutturata. I suoi cinque livelli definiscono la documentazione richiesta, assicurando che il processo di un fornitore soddisfi costantemente le specifiche del cliente e gestisca il rischio in modo efficace prima dell'inizio della produzione su larga scala.

Come gestirebbe un progetto dalla RFQ alla prima produzione?

Un solido piano di progetto è la vostra tabella di marcia. Trasforma un'idea in un prodotto fisico. Senza di esso, non si fa altro che tirare a indovinare.

Questo piano prevede fasi chiare. Ogni fase ha un obiettivo specifico. Questo assicura che tutti siano sulla stessa lunghezza d'onda dall'inizio alla fine.

Tappe fondamentali del progetto

Ecco una semplice suddivisione delle principali tappe. Seguiamo questo percorso per ogni progetto, per garantire un viaggio senza intoppi dall'RFQ alla produzione.

| Pietra miliare | Obiettivo chiave |

|---|---|

| Citazione | Fornire una stima dei costi accurata e trasparente. |

| Recensione DFM | Ottimizzare la progettazione dei pezzi per la produzione. |

| Costruzione di stampi | Monitorare e gestire il processo di creazione degli strumenti. |

| Campionamento | Produrre le prime parti per la valutazione e il collaudo. |

| PPAP | Convalidare che il processo possa soddisfare tutte le specifiche. |

| Lancio | Iniziare la produzione di massa su larga scala. |

Questo approccio strutturato elimina le sorprese.

Uno sguardo più approfondito su ogni pietra miliare

Analizziamo ulteriormente ogni fase. Il successo dipende dalla padronanza dei dettagli in ogni fase. Questo viaggio richiede precisione e una comunicazione chiara.

Quotazione e DFM

La fase di preventivazione è molto più di un prezzo. È la nostra prima occasione per capire le esigenze del vostro progetto. Esaminiamo attentamente i file CAD e le specifiche.

Dopo il preventivo, si passa alla revisione del Design for Manufacturability (DFM). Si tratta di una fase critica di collaborazione. I nostri ingegneri lavorano con il vostro team per identificare i potenziali problemi. L'obiettivo è ottimizzare il progetto prima che venga tagliato il metallo.

Costruzione di stampi e campionatura

Una volta bloccato il progetto, iniziamo a costruire lo stampo. Forniamo un programma dettagliato, spesso utilizzando un diagramma di Gantt. In questo modo è possibile seguire i progressi in modo trasparente. La collaborazione con un produttore di stampi esperto è fondamentale.

Le prime riprese, o campioni T1, sono una pietra miliare importante. Inviamo questi pezzi iniziali a voi per l'ispezione. È il primo sguardo al prodotto fisico del nuovo strumento. Il vostro feedback è fondamentale per le regolazioni finali.

PPAP e avvio della produzione

Il processo di approvazione dei pezzi di produzione (PPAP) è il cancello finale della qualità. È un rapporto completo. Dimostra che il nostro processo è in grado di produrre costantemente pezzi che soddisfano i vostri requisiti. Include controlli come R&R del calibro8 studio.

Con l'approvazione del PPAP, otteniamo il via libera. Il progetto passa ufficialmente dallo sviluppo alla produzione di massa, pronto a soddisfare le vostre esigenze di volume.

Un piano strutturato con tappe chiare è essenziale. Guida il progetto dal preventivo iniziale attraverso la DFM, la costruzione degli strumenti, il campionamento e il PPAP, assicurando un lancio di successo e prevedibile nella produzione di massa. Questo quadro riduce al minimo i rischi e allinea tutti i team.

Dato un pezzo guasto, creare un rapporto completo di analisi delle cause.

Vediamo un esempio reale. Di recente un cliente si è rivolto a noi con un pezzo critico che si stava rompendo inaspettatamente durante l'assemblaggio.

Si tratta di un problema comune ma complesso. Invece di tirare a indovinare, abbiamo applicato immediatamente una metodologia strutturata.

Utilizziamo strumenti come il diagramma a lisca di pesce. Ci aiuta a organizzare il brainstorming e a non perdere nessuna causa potenziale. Visualizza ogni possibile fattore.

Brainstorming con il diagramma a spina di pesce

Il diagramma a lisca di pesce, o diagramma di Ishikawa, è perfetto per questo scopo. Ci permette di individuare le potenziali cause in diverse categorie chiave. Per il problema delle crepe, ci siamo concentrati su cinque aree.

Uomo

C'è stato un errore dell'operatore? La manipolazione o le tecniche di assemblaggio incoerenti possono causare stress. Abbiamo esaminato i documenti di formazione e osservato direttamente il processo di assemblaggio.

Metodo

Il processo stesso potrebbe essere difettoso. Abbiamo controllato parametri come la velocità di iniezione e la velocità di raffreddamento. Impostazioni errate possono creare alti livelli di Sollecitazione residua9, con conseguente formazione di crepe.

Macchina

L'attrezzatura è stata calibrata correttamente? Abbiamo ispezionato la macchina per lo stampaggio a iniezione per verificare la presenza di usura, pressione incoerente e fluttuazioni di temperatura.

Materiale

I difetti dei materiali sono un colpevole frequente. Abbiamo analizzato il lotto di polimero alla ricerca di impurità o di specifiche errate. A volte, un pezzo progettato per un processo robusto potrebbe fallire se un produttore di pressofusione meno esperto fornisse una lega inferiore alla norma.

Misurazione

Gli strumenti di ispezione sono accurati? Se un calibro o un indicatore non è preciso, i pezzi potrebbero passare l'ispezione anche se presentano difetti dimensionali critici che causano la concentrazione delle sollecitazioni.

Sviluppo di un piano di verifica

Dopo il brainstorming, abbiamo creato un piano chiaro per verificare le nostre ipotesi. Questa fase consiste nel raccogliere dati, non opinioni.

| Causa potenziale | Metodo di verifica | Parte responsabile |

|---|---|---|

| Velocità di raffreddamento non corretta | Eseguire lotti di prova con profili di raffreddamento diversi. | Team di ingegneri |

| Contaminazione del materiale | Inviare i campioni di materiale a un laboratorio per l'analisi. | Controllo qualità |

| Errore di montaggio dell'operatore | Videoregistrare l'assemblaggio; fornire istruzioni di lavoro riviste. | Responsabile di produzione |

Questo approccio strutturato trasforma un problema complesso in una serie di domande gestibili. Si passa da "Cosa è successo?" a "Perché è successo?" e infine a "Come possiamo prevenirlo?"."

Questo caso dimostra come un diagramma a lisca di pesce aiuti a mappare i potenziali punti di guasto. Creando ed eseguendo sistematicamente un piano di verifica, possiamo identificare efficacemente la vera causa principale e implementare soluzioni efficaci e durature.

Come si applicano i principi del Design for Manufacturability (DFM)?

L'applicazione del DFM non è solo teoria. Si tratta di modifiche pratiche prima dell'inizio della produzione. Analizziamo uno scenario comune. Riceviamo il disegno di un pezzo per la pressofusione.

Analisi iniziale della parte

In primo luogo, analizziamo il progetto per individuare eventuali problemi. Cerchiamo angoli vivi, sezioni spesse e pareti verticali. Queste caratteristiche sono spesso causa di problemi di produzione. Possono causare difetti e costi più elevati.

Aree chiave per il miglioramento

Il nostro obiettivo è migliorare il riempimento dello stampo e ridurre i difetti. Vogliamo anche semplificare la progettazione dello stampo. Piccole modifiche possono fare un'enorme differenza nella qualità e nel costo del prodotto finale.

| Area problematica | Soluzione DFM proposta |

|---|---|

| Angoli interni affilati | Aggiungere raggi generosi |

| Pareti non uniformi | Riprogettazione per uno spessore uniforme |

| Pareti verticali | Applicare angoli di sformo |

| Sottotagli complessi | Semplificare o eliminare, se possibile |

Queste modifiche rendono il pezzo più facile da produrre.

Migliorare il flusso di materiale e l'espulsione dei pezzi

Un buon DFM garantisce che il metallo fuso fluisca senza problemi nello stampo. Questo è fondamentale per evitare difetti. Lo spessore uniforme delle pareti è il primo passo. Impedisce che il materiale si raffreddi troppo rapidamente nelle sezioni sottili o troppo lentamente in quelle spesse.

Questa consistenza aiuta a prevenire i segni di affossamento e i vuoti interni. Assicura che il pezzo sia robusto e di bell'aspetto. Una buona porosità10 è un indicatore di qualità fondamentale.

Aggiunta di angoli e raggi di sformo

Successivamente, si aggiungono gli angoli di sformo. Anche un piccolo angolo, come 1-2 gradi, consente di espellere facilmente il pezzo dallo stampo. In questo modo si evitano segni di trascinamento e danni sia al pezzo che all'utensile.

Aggiungiamo anche raggi generosi a tutti gli angoli. Gli spigoli vivi creano punti di stress e possono creparsi. Inoltre, disturbano il flusso del metallo durante l'iniezione. Gli angoli lisci e arrotondati migliorano l'integrità strutturale del pezzo. Qualsiasi esperto produttore di pressofusione evidenzieremo prima di tutto queste aree.

| Modifica del design | Beneficio primario | Beneficio secondario |

|---|---|---|

| Spessore uniforme della parete | Impedisce la formazione di macchie e vuoti | Migliora il flusso di materiale |

| Angoli di sformo | Facilita l'espulsione dei pezzi | Riduce l'usura degli utensili |

| Raggi generosi | Riduce le concentrazioni di stress | Migliora il riempimento dello stampo |

Lavorando insieme su questi dettagli di progettazione, creiamo un pezzo non solo funzionale ma anche ottimizzato per una produzione efficiente e di alta qualità.

L'applicazione dei principi DFM al disegno di un pezzo prima della produzione è fondamentale. Modifiche come l'aggiunta di angoli di sformo, l'uniformità delle pareti e l'uso di raggi migliorano il flusso del materiale, riducono la porosità e semplificano l'attrezzaggio. Tutto ciò porta a pezzi migliori e a costi inferiori.

Come si implementa un sistema di tracciabilità per le parti critiche?

La progettazione di un sistema di tracciabilità reale richiede un piano chiaro e graduale. Vediamo di delinearne uno per una colata critica.

L'obiettivo è quello di rintracciarlo dall'origine. Si parte dal lotto di metallo grezzo.

Il viaggio digitale della parte

Poi seguiamo la macchina specifica e il momento della colata. Infine, colleghiamo tutte queste informazioni ai dati dell'ispezione finale.

Un codice QR inciso al laser è la chiave per collegare queste fasi.

| Palcoscenico | Dati da acquisire | Metodo di identificazione |

|---|---|---|

| Materiale | ID e specifiche del lotto di metallo | Certificato del fornitore |

| Produzione | ID macchina e timestamp | Registro di sistema interno |

| Ispezione | Metriche chiave e superamento dell'esame | Scansione del codice QR |

In questo modo si crea un registro completo e immutabile per ogni singolo pezzo. È la base del moderno controllo di qualità.

Un progetto di sistema pratico

Il principio fondamentale è quello di creare un "certificato di nascita digitale" per ogni fusione. Questo certificato segue il pezzo per tutta la sua vita. Garantisce la responsabilità e semplifica l'analisi di eventuali cause secondarie.

Fase 1: registrazione delle materie prime

Quando arriva un nuovo lotto di metallo, gli viene assegnato un numero di lotto interno unico. Questo numero viene registrato nel nostro sistema. È direttamente collegato ai certificati dei materiali del fornitore. Questo è il nostro punto di partenza.

Fase 2: collegamento dei dati di produzione

Alla stazione di colata, l'operatore scansiona il numero di lotto del metallo. Il sistema acquisisce automaticamente l'ID della macchina, i parametri del ciclo e un'ora esatta. In questo modo si crea un'istantanea dell'ambiente di creazione del pezzo.

Un codice QR univoco viene poi inciso al laser sulla colata. Questo marchio permanente è fondamentale. Deve resistere a qualsiasi processo successivo, come la finitura o il trattamento termico.

Il processo di Aggregazione dei dati11 È qui che risiede la potenza del sistema. Combina questi punti di dati separati in un unico record coesivo.

In qualità di produttori di pressofusioni, riteniamo che questo livello di dettaglio sia essenziale per i clienti del settore aerospaziale e automobilistico.

| Punto dati | Fonte | Collegato tramite |

|---|---|---|

| Certificato del materiale | Fornitore | ID lotto interno |

| Parametri di processo | Macchina per la fusione | Timestamp e QR della parte |

| Rapporto dimensionale | CMM / Ispezione | Codice QR della parte |

Questa struttura garantisce che ogni singolo pezzo possa essere ricondotto alle sue esatte origini e condizioni di produzione.

Abbiamo delineato un pratico sistema di tracciabilità per le fusioni. Utilizzando codici QR incisi al laser, colleghiamo ogni pezzo al lotto di materiale, ai dettagli di produzione e ai risultati delle ispezioni, creando una storia digitale completa per ogni componente.

Qual è l'impatto delle tecnologie emergenti su un produttore di pressofusione?

Guardare avanti è fondamentale. Il futuro della pressofusione non è un concetto lontano. È plasmato dalle tecnologie disponibili oggi. Un produttore di pressofusione intelligente deve adattarsi.

Ci concentriamo su quattro aree chiave. Si tratta di Industria 4.0, software di simulazione, stampa 3D e nuove leghe. Ognuno di essi apporta un vantaggio unico.

La prossima ondata di innovazione

Queste tecnologie hanno un impatto diretto su efficienza, qualità e costi. Non sono solo tendenze, ma strumenti per costruire un vantaggio competitivo. Comprenderle è fondamentale.

| Tecnologia | Vantaggio primario |

|---|---|

| Industria 4.0 | Ottimizzazione del processo |

| Software di simulazione | Prevenzione dei difetti |

| Stampi stampati in 3D | Riduzione del tempo di ciclo |

| Nuove leghe | Miglioramento delle prestazioni dei componenti |

Questi strumenti cambiano il nostro approccio ai progetti, dalla progettazione iniziale alla produzione finale. Consentono un processo di produzione più proattivo e preciso.

Per rimanere competitivi, dobbiamo guardare al lato pratico di queste innovazioni. Non si tratta di adottare tutto in una volta. Si tratta di un'integrazione intelligente.

Valutazione dell'impatto pratico

Ogni tecnologia offre un diverso ritorno sull'investimento. La chiave è sapere quale risolve il vostro problema principale.

Industria 4.0: La fabbrica intelligente

L'Industria 4.0 collega macchine e sistemi. Fornisce dati in tempo reale dalla fabbrica. Ciò consente la manutenzione predittiva, riducendo i tempi di fermo imprevisti. In base ai nostri test, questo può aumentare i tempi di attività delle apparecchiature di oltre 15%.

Software di simulazione: Prima di tutto, il meglio

Un software come Magmasoft è un vero e proprio cambiamento. Prima di tagliare l'acciaio per uno stampo, simuliamo l'intero processo di iniezione. Questo ci permette di prevedere e risolvere potenziali problemi come la porosità o il ritiro. Utilizziamo metodi complessi come Analisi agli elementi finiti12 per visualizzare il flusso del metallo e i modelli di raffreddamento. In questo modo si riducono drasticamente le prove di stampo, costose e dispendiose in termini di tempo.

Componenti di stampi stampati in 3D

La produzione additiva ci permette di creare inserti per stampi con canali di raffreddamento interni molto complessi. Queste linee di raffreddamento conformali seguono con precisione la forma del pezzo. Ciò comporta un raffreddamento più uniforme, che può ridurre i tempi di ciclo e migliorare la qualità dei pezzi.

Nuove leghe ad alte prestazioni

I clienti richiedono costantemente componenti più leggeri e resistenti. Le nuove leghe di alluminio e magnesio soddisfano queste esigenze. Sebbene possano essere più impegnative da fondere, aprono le porte a nuove applicazioni nei settori aerospaziale e automobilistico.

Quindi, qual è la soluzione che offre il maggior vantaggio competitivo? Secondo la nostra esperienza, il software di simulazione offre l'impatto più immediato e significativo. Migliora direttamente la qualità dei pezzi e riduce i tempi di sviluppo, risolvendo i principali problemi dei clienti.

Valutare le tecnologie emergenti è fondamentale. Mentre l'Industria 4.0, la stampa 3D e le nuove leghe offrono vantaggi distinti, il software di simulazione offre il vantaggio immediato più sostanziale per un produttore di pressofusione, garantendo qualità e velocità prima ancora di iniziare la produzione.

Iniziate il vostro progetto con PTSMAKE - Esperti di pressofusione di precisione

Siete pronti a migliorare il vostro progetto di pressofusione? Affidatevi a PTSMAKE per componenti di precisione e di alta qualità e per un supporto completo al progetto, dall'RFQ alla produzione. Contattateci subito per un preventivo immediato e lasciate che la nostra esperienza nella selezione delle leghe, nella prevenzione dei difetti e nella produzione avanzata trasformi il vostro prossimo prodotto.

Scoprite come la struttura interna dei cristalli influisca direttamente sulla resistenza e sulle prestazioni del materiale. ↩

Scoprite come questa proprietà termica influisce sull'integrità e sulla struttura della grana del pezzo fuso finale. ↩

Scoprite come questo processo metallurgico influisce sulla durata e sulle prestazioni dei vostri pezzi. ↩

Scoprite come questo processo migliora la durezza superficiale dell'alluminio e consente di ottenere finiture dai colori vivaci e duraturi. ↩

Imparate a conoscere i tipi di porosità e a prevenirli nel vostro progetto di colata. ↩

Scoprite come le caratteristiche di flusso di un materiale influiscono direttamente sulle scelte di produzione e sulla qualità finale dei pezzi. ↩

Capire come questo documento cruciale traccia l'intero percorso di produzione per l'assicurazione della qualità. ↩

Scoprite come questo strumento statistico garantisce l'affidabilità dei vostri sistemi di misura per il controllo della qualità. ↩

Scoprite come le sollecitazioni interne del materiale possono causare cedimenti imprevisti, anche in assenza di carichi esterni. ↩

Imparate a identificare e prevenire i difetti di fusione per migliorare l'integrità strutturale dei vostri pezzi. ↩

Scoprite come la combinazione di dati provenienti da diverse fonti fornisce approfondimenti per il controllo della qualità. ↩

Scoprite come questo potente metodo simula i fenomeni fisici per prevedere le prestazioni dei pezzi e prevenire i difetti di produzione. ↩