State scegliendo le pulegge dentate per le vostre applicazioni di precisione, ma l'enorme varietà di profili, materiali e specifiche rende la scelta della soluzione giusta come un labirinto tecnico. Una scelta sbagliata - che si tratti di una mancata corrispondenza del profilo, di una selezione errata del materiale o di un tipo di costruzione inadeguato - può portare a un'usura prematura, a guasti del sistema e a costosi tempi di inattività che interrompono l'intero programma di produzione.

Le pulegge dentate personalizzate richiedono un'attenta selezione del tipo di profilo, del materiale e della struttura in base ai requisiti specifici dell'applicazione, all'ambiente operativo e alle prestazioni richieste per garantire una trasmissione di potenza ottimale e l'affidabilità del sistema.

Ho lavorato con molti ingegneri che inizialmente si sono concentrati solo sulle specifiche di base, come il passo e il numero di denti, per poi scoprire che fattori come la selezione dei materiali, il tipo di costruzione e la compatibilità dei profili sono altrettanto fondamentali per il successo a lungo termine. Questa guida illustra le considerazioni essenziali che vi aiuteranno a prendere decisioni informate per le vostre applicazioni di pulegge dentate.

Perché vengono utilizzati materiali diversi per la produzione di pulegge dentate?

Vi siete mai chiesti perché una puleggia di distribuzione non è un componente unico? La scelta del materiale è fondamentale. Determina direttamente le prestazioni, l'efficienza e la durata dei macchinari.

Noi di PTSMAKE utilizziamo spesso alluminio, acciaio e plastica. Ogni materiale offre vantaggi diversi. La scelta di quello giusto garantisce il funzionamento ottimale del sistema.

Una rapida panoramica sul materiale

Il materiale migliore dipende interamente dal lavoro da svolgere. Una puleggia per un robot ad alta velocità ha esigenze diverse da quelle di un convogliatore per impieghi gravosi.

Ecco una semplice ripartizione:

| Materiale | Vantaggi principali | Caso d'uso comune |

|---|---|---|

| Alluminio | Leggero | Movimento ad alta velocità |

| Acciaio | Alta resistenza | Carichi pesanti |

| Plastica | Resistenza alla corrosione | Ambienti umidi |

Questa decisione è il primo passo verso un sistema di controllo del movimento affidabile.

La scelta di un materiale per le pulegge dentate va oltre il semplice costo. Si tratta di adattare le proprietà del materiale alle esigenze specifiche dell'applicazione. Una mancata corrispondenza può portare a guasti prematuri e a costosi fermi macchina. Esaminiamo più da vicino le principali opzioni.

Alluminio: L'esigenza di velocità e freddezza

L'alluminio è la scelta ideale per le applicazioni che richiedono una rapida accelerazione e decelerazione. La sua bassa inerzia significa che è necessaria meno energia per avviarlo e fermarlo. Questo lo rende perfetto per la robotica e le stampanti 3D. Inoltre, dissipa bene il calore, proteggendo il nastro nelle operazioni ad alta velocità.

Acciaio: Il motore per il sollevamento di carichi pesanti

Quando coppia e durata non sono negoziabili, l'acciaio è la risposta. Può sopportare carichi estremi senza deformarsi o usurarsi. La sua elevata resistenza alla trazione1 è ideale per i macchinari industriali, i motori automobilistici e i sistemi di trasporto per impieghi gravosi, dove il guasto non è un'opzione.

Plastica: L'operatore silenzioso e pulito

Le pulegge dentate in plastica, spesso realizzate in nylon o acetale, offrono vantaggi unici. Sono naturalmente silenziose, il che le rende adatte alle apparecchiature per ufficio. Sono inoltre resistenti alla corrosione, caratteristica essenziale nelle applicazioni alimentari o mediche. Inoltre, sono spesso la scelta più conveniente per i carichi più leggeri.

| Proprietà | Alluminio | Acciaio | Plastica (ad esempio, nylon) |

|---|---|---|---|

| Inerzia | Basso | Alto | Molto basso |

| Capacità di coppia | Moderato | Alto | Da basso a moderato |

| Livello di rumore | Moderato | Alto | Basso |

| Resistenza alla corrosione | Buono (con anodizzazione) | Scarso (a meno che non sia inossidabile) | Eccellente |

| Costo | Moderato | Alto | Basso |

La scelta è chiara una volta definite le proprie priorità. Sia che si tratti di velocità, resistenza o segretezza, c'è un materiale perfettamente adatto alle vostre esigenze di pulegge di distribuzione.

La scelta del materiale per una puleggia dentata è una decisione ingegneristica strategica. L'alluminio è adatto ai sistemi ad alta velocità e a bassa inerzia. L'acciaio è essenziale per le applicazioni ad alta coppia e di lunga durata, mentre la plastica offre una soluzione silenziosa, resistente alla corrosione ed economica per ambienti specifici.

Qual è lo scopo funzionale principale delle flange delle pulegge?

Le flange delle pulegge hanno un compito semplice ma vitale. Esse fungono da guide fisiche per la cinghia di distribuzione.

La loro funzione principale è quella di mantenere la cinghia centrata sulla puleggia. In questo modo si evita che la cinghia "cammini" o scivoli dal bordo durante il funzionamento.

Sono come dei guardrail. Assicurano che la cinghia rimanga nel percorso previsto, il che è fondamentale per l'affidabilità e la precisione di qualsiasi sistema di pulegge di distribuzione.

Regola empirica per il flanging

Una domanda frequente è: quante flange sono necessarie? La risposta dipende dalla complessità del sistema. Un numero eccessivo di flange può causare problemi.

Ecco una guida generale che utilizziamo all'PTSMAKE.

| Tipo di sistema | Raccomandazione per la flangia |

|---|---|

| Sistema a due pulegge | Flangiare solo una delle due pulegge |

| Sistema multi-pulley | Flangia ogni altra puleggia |

Questo approccio fornisce una guida sufficiente, senza costringere eccessivamente il nastro.

Perché non flangiare ogni puleggia?

Sebbene le flange siano essenziali, utilizzarne troppe è un errore. Potrebbe sembrare che un numero maggiore di flange offra una maggiore sicurezza, ma spesso è vero il contrario.

Quando si flangia ogni puleggia, si sovraccarica il sistema. La cinghia non ha spazio per piccoli movimenti naturali. Questo crea attrito contro i bordi della flangia.

Questo sfregamento costante può causare lo sfilacciamento e l'usura prematura dei bordi della cinghia di distribuzione. Inoltre, aumenta la rumorosità di funzionamento e riduce l'efficienza complessiva del sistema.

La vera causa della deambulazione del nastro spesso non è la mancanza di flange.

Cause comuni di deambulazione delle cinture

Secondo la nostra esperienza, problemi come il disallineamento dell'albero o la tensione non corretta sono i veri colpevoli. Un sistema perfettamente allineato e con una tensione corretta richiede spesso una flangiatura minima. La cinghia si muoverà in modo naturale.

Questo movimento indesiderato, noto come deriva laterale2, Il problema è spesso causato da piccoli disallineamenti difficili da individuare visivamente.

Ecco i fattori chiave da controllare prima di aggiungere altre flange.

| Fattore | Impatto sul tracciamento del nastro |

|---|---|

| Disallineamento dell'albero | La causa principale della deambulazione delle cinture. |

| Tensione della cinghia non corretta | Troppo allentato o troppo stretto influisce sul tracciamento. |

| Parallelismo della puleggia | Le pulegge devono essere perfettamente parallele. |

| Vibrazioni eccessive | Può provocare un'oscillazione della cinghia. |

Concentrarsi su questi fondamenti meccanici è più efficace che affidarsi alle flange per risolvere un problema di fondo.

Le flange delle pulegge sono guide essenziali che impediscono alla cinghia di distribuzione di sfilarsi. La regola generale è quella di flangiare una puleggia in un sistema a due pulegge o ogni altra puleggia in un sistema a più punti. In questo modo si ottiene un controllo senza causare un'usura eccessiva dovuta a un'eccessiva sollecitazione della cinghia.

Quando una puleggia di distribuzione è superiore alle cinghie trapezoidali o alle catene?

La scelta del giusto sistema di trasmissione è fondamentale. Ha un impatto sulle prestazioni e sull'affidabilità della macchina. È necessario considerare le esigenze specifiche dell'applicazione.

La precisione è la vostra priorità? O avete bisogno di potenza e durata? Analizziamo i fattori chiave.

Esigenze applicative fondamentali

Questo semplice schema aiuta a guidare la decisione. Si concentra sulla funzione principale che il sistema deve svolgere.

| Caratteristica | Il migliore per | Perché? |

|---|---|---|

| Precisione | Puleggia dentata | Nessun slittamento, posizionamento preciso |

| Coppia elevata | Trasmissione a catena | Forte, gestisce carichi pesanti |

| Basso costo | Cinghia trapezoidale | Design semplice, ampiamente disponibile |

| Bassa rumorosità | Puleggia dentata | Innesto morbido, nessun contatto metallico |

Approfondiamo questo quadro. La scelta influisce direttamente sulla qualità e sui costi operativi del prodotto finale. Nei progetti passati di PTSMAKE, abbiamo visto come la scelta giusta eviti costose riprogettazioni successive.

Per applicazioni di alta precisione

Se l'applicazione richiede una sincronizzazione perfetta, una puleggia dentata è la scelta migliore. Pensate alla robotica o alle linee di assemblaggio automatizzate. Qualsiasi slittamento può rovinare l'intera operazione.

Le catene e le cinghie trapezoidali non possono garantire questo livello di precisione. Hanno uno slittamento o un allungamento intrinseco. L'innesto antiscivolo di un sistema di pulegge dentate assicura un movimento costante e ripetibile ogni volta.

Quando potenza e durata sono fondamentali

Per i lavori più gravosi, le catene sono spesso la scelta migliore. Sono robuste e gestiscono bene i carichi d'urto. Ma sono rumorose e richiedono una lubrificazione regolare.

Le cinghie trapezoidali offrono una via di mezzo. Assorbono bene urti e vibrazioni, proteggendo motori e cuscinetti. L'obiettivo è quello di evitare contraccolpo3 nel sistema.

Confronto tra costi di manutenzione e costi operativi

In base ai nostri test, i costi operativi a lungo termine differiscono in modo significativo. Questo è un fattore chiave per i nostri clienti.

| Sistema | Esigenze di manutenzione | Livello di rumore |

|---|---|---|

| Puleggia dentata | Molto basso | Tranquillo |

| Cinghia trapezoidale | Moderato (tensione) | Basso |

| Trasmissione a catena | Alto (lubrificazione) | Forte |

È l'applicazione a determinare la scelta migliore. Una puleggia dentata eccelle per precisione e bassa manutenzione. Le catene sono adatte a coppie elevate, mentre le cinghie trapezoidali sono una soluzione economica che assorbe gli urti. Ognuna di esse ha un caso d'uso ideale.

Oltre la puleggia: Componenti chiave del gruppo

La puleggia di distribuzione è solo un pezzo di un puzzle. Un sistema completo è un insieme in cui ogni parte è importante. Pensare all'intero sistema è fondamentale.

Previene guasti imprevisti lungo la linea. Il successo di un progetto dipende dall'interazione di queste parti.

Le parti essenziali

Un sistema solido comprende sempre diversi elementi chiave. Ognuno di essi ha un compito specifico.

| Componente | Funzione primaria |

|---|---|

| Puleggia motrice | Trasmette la potenza del motore. |

| Puleggia motrice | Riceve l'alimentazione e aziona il carico. |

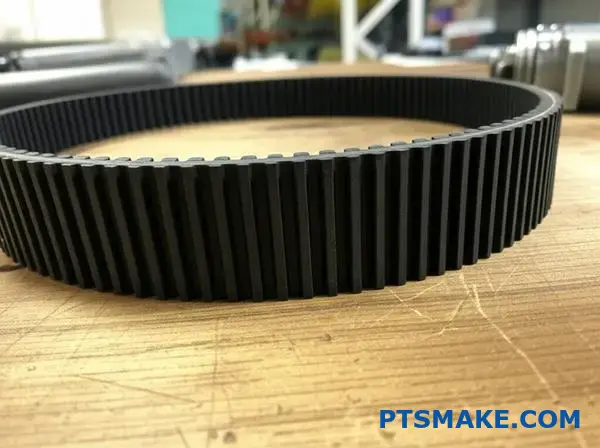

| Cinghia dentata | Sincronizza la rotazione delle pulegge. |

| Alberi e cuscinetti | Sostenere le pulegge e consentire la rotazione. |

| Tenditore | Mantiene la corretta tensione della cinghia. |

La comprensione di questo quadro completo è il primo passo. Garantisce l'affidabilità operativa a lungo termine.

La sinfonia dell'interazione

La visione olistica del sistema non è negoziabile. Noi di PTSMAKE analizziamo sempre l'intero gruppo per i nostri clienti. Una puleggia di distribuzione ad alta precisione è inutile se l'albero si deforma sotto carico.

Oppure se i cuscinetti non sono adatti alla velocità richiesta. Ogni componente influenza gli altri.

Come le parti si influenzano a vicenda

Considerate il tenditore. Una tensione eccessiva consuma prematuramente la cinghia e i cuscinetti. Una tensione troppo bassa fa slittare la cinghia, distruggendo la sincronizzazione. Questo delicato equilibrio è fondamentale.

Anche la scelta dei cuscinetti è fondamentale. In base ai nostri test, un cuscinetto adeguato precarico4 è fondamentale per ridurre al minimo il gioco dell'albero. In questo modo si garantisce che la puleggia dentata funzioni correttamente e mantenga la precisione.

L'interazione tra queste parti definisce le prestazioni e la durata del sistema. Il guasto di un componente spesso segnala un problema di progettazione del sistema, non solo del componente stesso.

| Componente | Problema di interazione comune | Risultato |

|---|---|---|

| Albero | Materiale troppo morbido | Deformazione sotto carico, disallineamento della puleggia. |

| Cuscinetti | Tolleranza non corretta | Aumento dell'attrito, usura precoce. |

| Cintura | Tensione sbagliata | Scivolamento o guasto accelerato dei componenti. |

| Puleggia | Scarsa concentricità | Vibrazioni e perdita di precisione. |

Un sistema di successo è un sistema ben equilibrato.

Un sistema completo di pulegge di distribuzione è un insieme interconnesso. Ogni parte, dalla puleggia dentata ai cuscinetti, deve funzionare in armonia. Una visione olistica è essenziale per ottenere affidabilità e massime prestazioni in qualsiasi applicazione.

Quali sono i principali standard internazionali per le pulegge dentate?

Quando si sceglie una puleggia dentata, gli standard non sono solo linee guida. Sono il fondamento dell'affidabilità. Garantiscono che i componenti di produttori diversi lavorino insieme.

Gli organismi chiave creano queste regole. Ciò garantisce la compatibilità in tutta la catena di fornitura globale. Semplifica tutto, dalla progettazione alla riparazione.

Principali enti di normazione

| Abbreviazione | Nome completo | Area di interesse |

|---|---|---|

| ISO | Organizzazione internazionale per la standardizzazione | Standard globali per vari settori industriali |

| DIN | Istituto Tedesco per la Normalizzazione | Standard nazionali tedeschi, ampiamente adottati |

| RMA | Associazione dei produttori di gomma | Standard statunitensi, in particolare per le cinture |

Questi standard garantiscono che ogni puleggia di distribuzione risponda a specifiche precise.

Perché l'intercambiabilità è fondamentale

Immaginate che la vostra linea di produzione si fermi. Una singola puleggia di distribuzione si è guastata. Senza standard, dovete trovare il produttore originale. Potrebbero volerci giorni o settimane.

La standardizzazione risolve questo problema. Una puleggia conforme agli standard ISO può essere sostituita con qualsiasi altra puleggia conforme agli standard ISO. Questo concetto di intercambiabilità5 è fondamentale.

Offre flessibilità di approvvigionamento. Non siete vincolati a un unico fornitore. Questa libertà aiuta a gestire i costi e a ridurre i rischi della catena di fornitura.

Impatto sulla manutenzione e sull'approvvigionamento

| Aspetto | Parti standardizzate | Parti non standardizzate |

|---|---|---|

| Approvvigionamento | Più fornitori, prezzi competitivi | Unico fornitore, potenziale monopolio |

| Tempi di consegna | Spesso in stock, consegna breve | Ordine personalizzato, consegna lunga |

| Manutenzione | Sostituzione rapida, tempi di inattività minimi | Riparazioni lunghe, tempi di inattività significativi |

| Il rischio | Basso rischio di incompatibilità | Alto rischio di guasto del sistema |

Noi di PTSMAKE lavoriamo ogni puleggia dentata secondo rigorosi standard internazionali. Questo garantisce che i nostri componenti si adattino perfettamente ai vostri sistemi esistenti. Semplifica i processi di manutenzione e di approvvigionamento, garantendo l'affidabilità fin dal primo giorno. Questo impegno è fondamentale per il successo dei nostri clienti.

Gli standard di enti come ISO, DIN e RMA sono essenziali. Creano un linguaggio universale per le specifiche delle pulegge dentate. In questo modo si garantisce l'intercambiabilità dei componenti di qualsiasi produttore certificato, il che è fondamentale per un approvvigionamento flessibile, una manutenzione semplificata e un'affidabilità operativa complessiva.

Come vengono classificati i profili trapezoidali (ad esempio, XL, L, H)?

I profili trapezoidali classici sono semplici. Vengono classificati principalmente in base al loro passo. Questa singola dimensione ne determina le dimensioni e la capacità di gestione della potenza.

Un passo maggiore significa un dente più grande. Ciò consente un maggiore impegno con la puleggia di distribuzione e un maggiore trasferimento di coppia. È un sistema semplice.

Passo e potenza

I tre profili imperiali più comuni sono Extra Light (XL), Light (L) e Heavy (H). La loro classificazione è facile da ricordare.

Ecco una rapida sintesi:

| Profilo | Passo (pollici) | Passo (mm) | Gestione della potenza |

|---|---|---|---|

| XL | 0.200" | 5,08 mm | Luce |

| L | 0.375" | 9,525 mm | Medio |

| H | 0.500" | 12,70 mm | Pesante |

Questo semplice raggruppamento aiuta gli ingegneri a selezionare rapidamente un profilo in base alle stime di carico iniziali di un progetto.

Scelte specifiche per l'applicazione

La comprensione dell'applicazione è fondamentale. Il passo e la dimensione del dente influenzano direttamente i punti di forza di ciascun profilo. Non si tratta solo di potenza, ma anche della qualità del movimento richiesta.

XL per precisione e basso carico

Il profilo XL, con un passo fine di 0,200", è ideale per la strumentazione. Si pensi alle stampanti 3D, ai plotter e alle apparecchiature da ufficio. Queste applicazioni richiedono movimenti precisi ma non una coppia elevata.

L e H per la trasmissione di potenza generale

I profili a L e H sono i cavalli di battaglia. Li vediamo nei nastri trasportatori, nelle pompe e nei macchinari industriali in generale. I loro denti più grandi possono gestire una coppia significativa per la trasmissione di potenza. La scelta tra L e H dipende interamente dai calcoli del carico.

Il limite intrinseco: Il contraccolpo

Tuttavia, la forma trapezoidale presenta un inconveniente: il gioco. Il gioco tra il dente della cinghia e la scanalatura della puleggia dentata consente un leggero movimento quando si inverte la direzione. Questo li rende inadatti ai sistemi di posizionamento ad alta precisione, dove l'accuratezza è fondamentale. Questo leggero gioco è il risultato della Differenziale della linea del passo6 tra la cinghia e la puleggia.

Ecco una sintesi dei loro ruoli:

| Profilo | Usi comuni | Vincolo principale |

|---|---|---|

| XL | Strumentazione, macchine per ufficio | Coppia bassa |

| L | Macchinari generici, trasportatori | Colpo di scena |

| H | Trasmissione di potenza ad alto carico | Colpo di scena |

Noi di PTSMAKE aiutiamo spesso i clienti a valutare se un profilo trapezoidale classico soddisfa le loro esigenze o se devono prendere in considerazione un profilo curvilineo più avanzato per ridurre al minimo il gioco.

I profili trapezoidali (XL, L, H) sono classificati in base al passo, che ne determina le dimensioni e la capacità di potenza. L'XL è adatto a strumenti leggeri, mentre L e H gestiscono la trasmissione di potenza generale. Il loro limite principale è il gioco, che li rende meno ideali per il posizionamento ad alta precisione.

Quali sono i vantaggi dei profili curvilinei (ad esempio, HTD, GT2)?

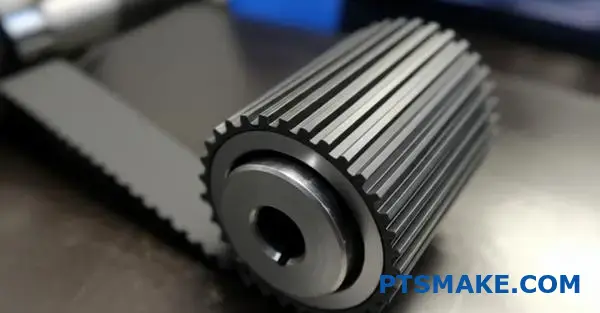

I profili curvilinei, come HTD e GT2, offrono vantaggi significativi rispetto ai vecchi design trapezoidali. La chiave è la forma rotonda dei denti.

Questa geometria consente una migliore distribuzione delle sollecitazioni sul dente. Evita le forti concentrazioni di sollecitazioni presenti nei profili trapezoidali.

Migliore distribuzione delle sollecitazioni

Il design arrotondato distribuisce il carico in modo più uniforme. Ciò riduce l'usura della cinghia e della puleggia dentata. Ne consegue una maggiore durata dell'intero sistema.

Capacità di coppia superiore

Grazie alla migliore gestione delle sollecitazioni, queste cinghie possono gestire una maggiore potenza. Possono trasmettere coppie più elevate senza slittare o cedere. Questo le rende ideali per le applicazioni più impegnative.

| Tipo di profilo | Distribuzione delle sollecitazioni | Capacità di coppia |

|---|---|---|

| Curvilineo (HTD, GT2) | Anche | Alto |

| Trapezoidale | Concentrato negli angoli | Più basso |

Il profilo del dente rotondo è un cambiamento semplice ma di grande impatto. Risolve i principali punti deboli del design trapezoidale, migliorando le prestazioni su tutta la linea. Nel nostro lavoro all'PTSMAKE, consigliamo spesso questi profili per i nuovi progetti ad alte prestazioni.

Riduzione del contraccolpo

Uno dei vantaggi più importanti è la riduzione del gioco. Le scanalature profonde e arrotondate assicurano un accoppiamento perfetto tra la cinghia e i denti della puleggia. L'aderenza riduce al minimo il gioco o "slop" quando il sistema di trasmissione inverte la direzione. Questo design minimizza efficacemente Stress hertziano7 alla radice del dente, contribuendo alla sua longevità.

Impegno più agevole

I denti entrano ed escono dalle gole della puleggia in modo fluido. Si tratta di un'azione diversa da quella più brusca e scorrevole dei denti trapezoidali. Il risultato è un funzionamento più silenzioso e una riduzione delle vibrazioni, un aspetto cruciale per i macchinari di precisione.

GT2 per applicazioni di precisione

Il profilo GT2 è un'ulteriore evoluzione di questo concetto. È stato progettato specificamente per ottenere un gioco estremamente ridotto. Questo lo rende la scelta standard per le applicazioni in cui la precisione di posizionamento è fondamentale. Si pensi alle stampanti 3D, alle macchine CNC e alla robotica.

| Profilo | Vantaggio primario | Applicazione comune |

|---|---|---|

| HTD | Trasmissione di coppia elevata | Trasportatori industriali, automotive |

| GT2 | Gioco minimo, precisione | Stampanti 3D, robotica, CNC |

La scelta tra HTD e GT2 dipende spesso dal fatto che la priorità sia la trasmissione di potenza pura o la precisione.

La forma rotonda del dente dei profili curvilinei offre prestazioni superiori. Essa determina una migliore distribuzione delle sollecitazioni, una maggiore capacità di coppia e una riduzione del gioco. Questo li rende ideali per le moderne applicazioni di alta precisione rispetto ai vecchi profili trapezoidali.

Quando sceglierebbe un profilo curvilineo modificato (ad esempio, PolyChain)?

Quando le cinghie standard sono insufficienti, è necessario un profilo ad alte prestazioni. Le cinghie curvilinee modificate, come la PolyChain, sono vere e proprie centrali elettriche.

Sono progettati per sostituire direttamente le catene a rulli. Si tratta di applicazioni che richiedono una coppia e una trasmissione di potenza estremamente elevate. Sono una soluzione moderna, più pulita e spesso migliore.

Caso d'uso primario

Questi profili eccellono dove i convertitori tradizionali fanno fatica. Gestiscono con facilità i compiti industriali più gravosi, dai trasportatori ai frantoi.

| Caratteristica | Applicazione ideale |

|---|---|

| Potenza | Azionamenti ad alta potenza |

| Coppia | Molto alto, a bassa velocità |

| Sostituzione | Sistemi di catene a rulli |

L'alternativa della catena a rulli

Il motivo principale per cui si scelgono questi profili è la sostituzione delle catene a rulli. Le catene sono efficaci ma presentano degli svantaggi. Sono pesanti, rumorose e richiedono una lubrificazione costante. Questo crea disordine ed esigenze di manutenzione elevate.

Nei progetti passati, abbiamo visto i clienti cambiare per alcuni vantaggi chiave.

Manutenzione ridotta e pulizia migliorata

Queste cinghie funzionano completamente a secco. Non necessitano di olio o grasso. Questo è un vantaggio fondamentale nella lavorazione degli alimenti o nella produzione tessile. Il rischio di contaminazione del prodotto è eliminato. Inoltre, semplifica l'intero processo di manutenzione.

Peso e rumorosità ridotti

Una cinghia di tipo PolyChain è significativamente più leggera di un'analoga catena a rulli. Ciò riduce il peso complessivo e l'inerzia di un sistema. L'interno corde di trazione8 forniscono la forza senza la massa dell'acciaio. Questo spesso porta a una migliore efficienza energetica. Sono anche molto più silenziosi, il che migliora l'ambiente di lavoro. Affinché questi sistemi funzionino, è necessaria una lavorazione perfetta puleggia dentata non è negoziabile.

| Parametro | Catena a rulli | Cintura curvilinea modificata |

|---|---|---|

| Lubrificazione | Richiesto | Non richiesto |

| Livello di rumore | Alto | Basso |

| Peso | Pesante | Luce |

| Stretch | Sì (nel tempo) | Trascurabile |

I profili curvilinei modificati sono soluzioni d'eccellenza per le applicazioni a coppia elevata. Sostituiscono direttamente le catene a rulli, offrendo un'alternativa più leggera, più silenziosa e senza manutenzione, senza sacrificare la potenza. Questo li rende ideali per gli ambienti industriali più esigenti, dove pulizia e affidabilità sono fondamentali.

Quali sono i tipi di costruzione più comuni delle pulegge dentate?

La forma fisica di una puleggia di distribuzione non è solo una questione estetica. È una scelta progettuale fondamentale. Questa scelta influisce direttamente sul peso, sulla resistenza e sulle prestazioni complessive della puleggia.

Pulegge solide

Per le pulegge di diametro inferiore, la struttura solida è spesso standard. Questo design offre la massima rigidità ed è semplice da produrre.

Pulegge a nastro e a raggiera

Con l'aumento delle dimensioni delle pulegge, la riduzione del peso diventa importante. I modelli a nastro e a razze raggiungono questo obiettivo rimuovendo il materiale dal centro della puleggia. Questo è fondamentale per l'efficienza.

| Costruzione | Diametro tipico | Beneficio primario |

|---|---|---|

| Solido | Piccolo | Massima rigidità |

| Fettucciato | Medio | Riduzione del peso |

| Raggiunto | Grande | Bassa inerzia |

L'ingegneria dietro le forme delle pulegge

La scelta tra massello, fettucciato o raggiato è una decisione ingegneristica calcolata. Ottimizza una puleggia dentata per la sua funzione specifica all'interno di una macchina.

Da massiccio a raggiato

Le pulegge solide sono robuste e di solito vengono lavorate da un unico pezzo di barra. La loro massa è accettabile per i piccoli sistemi in cui le prestazioni non sono limitate dal peso.

Il design a fettuccia introduce una piastra sottile che collega il mozzo al cerchio. Questo offre un ottimo compromesso, riducendo il peso e mantenendo una notevole resistenza strutturale per le applicazioni di medie dimensioni.

Le pulegge a raggiera sono quelle che rimuovono la maggior parte del materiale. Questo design riduce drasticamente la rotazione inerzia9 della puleggia.

Prestazioni nei sistemi dinamici

Questo aspetto è particolarmente importante nei sistemi ad alta velocità. Le applicazioni che richiedono rapide accelerazioni, decelerazioni o cambi di direzione traggono enormi vantaggi dai tamburi a raggi a bassa inerzia.

Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a scegliere progetti a raggi per la robotica e l'automazione. Questo ha permesso ai loro sistemi di muoversi in modo più rapido ed efficiente.

| Tipo di puleggia | Il meglio per... | Fattore di prestazione chiave |

|---|---|---|

| Solido | Sistemi piccoli e a bassa velocità | Durata, semplicità |

| Fettucciato | Velocità media, carichi moderati | Peso/forza equilibrati |

| Raggiunto | Sistemi dinamici ad alta velocità | Risposta rapida, efficienza |

La scelta della giusta struttura della puleggia dentata - solida, a nastro o a raggi - è una scelta progettuale fondamentale. Ha un impatto diretto sul peso e sull'inerzia della puleggia, che è essenziale per ottimizzare le prestazioni nei sistemi dinamici ad alta velocità in cui la precisione è fondamentale.

Come si classificano i materiali delle pulegge in base all'ambiente di applicazione?

La scelta del materiale giusto non è solo una questione di resistenza. Si tratta di adattare la puleggia al luogo di lavoro specifico. Un materiale che eccelle in ambienti chiusi potrebbe fallire rapidamente in un ambiente corrosivo o ad alto calore.

Questa classificazione garantisce un'affidabilità a lungo termine.

Ambienti operativi standard

Per la maggior parte delle applicazioni, i materiali standard funzionano perfettamente. Offrono un ottimo equilibrio tra prestazioni e costi.

Alluminio

Leggero ed economico. Ideale per applicazioni ad alta velocità in cui l'inerzia è un problema.

Acciaio

Offre una forza e una resistenza all'usura superiori. È la scelta ideale per i sistemi ad alto carico. La puleggia dentata in acciaio garantisce un'eccellente durata.

| Materiale | Vantaggio chiave | Il miglior caso d'uso |

|---|---|---|

| Alluminio | Leggero | Automazione ad alta velocità e a basso carico |

| Acciaio | Alta resistenza | Macchinari pesanti, coppia elevata |

In PTSMAKE, il nostro primo passo è sempre quello di comprendere l'ambiente operativo. Questa semplice analisi previene guasti e tempi di fermo costosi per i nostri clienti. È una parte fondamentale del nostro processo di produzione di precisione.

Ambienti resistenti alla corrosione

In presenza di umidità, sostanze chimiche o sale, è necessaria una protezione maggiore. I materiali standard si degradano troppo rapidamente.

Acciaio inox

È la scelta migliore per resistere alla ruggine e ai danni chimici. È robusto e durevole, adatto a condizioni difficili.

Alluminio rivestito

L'anodizzazione o altri rivestimenti possono conferire all'alluminio un'eccellente resistenza alla corrosione. È un'ottima soluzione quando si ha bisogno di un pezzo leggero.

Ambienti alimentari e medici

Queste industrie hanno regole igieniche molto severe. I materiali devono essere atossici e facili da pulire. In questo caso, l'impatto del materiale sulla sicurezza del prodotto è fondamentale.

| Materiale | Beneficio primario | Applicazione comune |

|---|---|---|

| Acciaio inox (304/316) | Altamente resistente alla corrosione e ai batteri | Apparecchiature per la lavorazione degli alimenti e per il settore farmaceutico |

| Plastiche per uso alimentare (PEEK, Acetal) | Leggero, autolubrificante, resistente agli agenti chimici | Sistemi di trasporto, macchine per l'imballaggio |

Ambienti ad alta temperatura

Il calore estremo può causare l'ammorbidimento, la deformazione o la perdita di resistenza dei materiali. Ciò richiede leghe speciali o plastiche ad alte prestazioni. La scelta del materiale è fondamentale per la sicurezza operativa e richiede un'attenta considerazione delle sue caratteristiche. resistenza allo scorrimento10. Una puleggia di distribuzione adeguata deve mantenere la sua integrità sotto il calore.

La scelta del materiale giusto per le pulegge è fondamentale per le prestazioni. I materiali standard come l'alluminio e l'acciaio sono adatti all'uso generale. Per le condizioni più difficili, sono necessarie opzioni specializzate come l'acciaio inossidabile, l'alluminio rivestito o la plastica ad alte prestazioni per garantire affidabilità e durata in applicazioni specifiche.

Come si garantisce la compatibilità tra i profili di cinghie e pulegge?

C'è una regola ferrea da seguire sempre. Il profilo dei denti della cinghia deve corrispondere perfettamente al profilo della puleggia. Non ci sono eccezioni.

Pensare di poter combinare i vari prodotti è un errore comune. Questo porta a seri problemi di prestazioni e a guasti alle apparecchiature.

Le conseguenze del disallineamento

L'utilizzo di una cinghia e di una puleggia incompatibili non è mai una buona idea. Questo disallineamento crea inefficienza e rischia di danneggiare l'intero sistema.

| Profilo del nastro | Profilo della puleggia | Compatibilità |

|---|---|---|

| HTD | HTD | Partita |

| GT | GT | Partita |

| HTD | GT | Disadattamento |

| GT | HTD | Disadattamento |

Questa semplice tabella mostra l'unico modo per garantire un funzionamento corretto. Verificare sempre la corrispondenza dei componenti prima dell'installazione.

Il principio più critico è la corrispondenza dei profili. Non si può scendere a compromessi su questo punto. Vediamo perché, utilizzando un esempio comune tratto da progetti passati.

Il dilemma HTD vs. GT

Un punto di confusione frequente è quello tra i profili HTD (High Torque Drive) e GT (o GT2/GT3). Sembrano simili, ma la geometria dei denti è fondamentalmente diversa.

L'utilizzo di una cinghia HTD su una puleggia GT comporta una scarsa dentatura. retinatura11. I denti della cinghia non si inseriscono correttamente nelle scanalature della puleggia. Ciò comporta un aumento delle vibrazioni, del rumore e dello slittamento sotto carico.

Stress e usura

Questo adattamento improprio concentra le sollecitazioni sui denti della cinghia. Ciò provoca un'usura prematura e può portare alla rottura dei denti. Il sistema perde precisione e affidabilità. Nei nostri test, abbiamo visto che i sistemi non adattati si guastano in una frazione della loro durata prevista.

Una puleggia di distribuzione scelta correttamente è essenziale.

| Caratteristica | Profilo HTD | Profilo GT |

|---|---|---|

| Forma del dente | Rotondo | Curvilineo modificato |

| Colpo di scena | Più alto | Più basso |

| Capacità di carico | Buono | Eccellente |

| Il migliore per | Uso generale | Alta precisione |

Noi di PTSMAKE confermiamo sempre questi dettagli con i clienti. Assicurarsi che i profili della cinghia e della puleggia siano identici è il primo passo per costruire un sistema di trasmissione affidabile.

La regola fondamentale è semplice: i profili della cinghia e della puleggia devono corrispondere esattamente. L'uso congiunto di profili diversi, come HTD e GT, provoca prestazioni scadenti, usura eccessiva e infine guasti al sistema. Questo controllo di compatibilità non è negoziabile per l'affidabilità del sistema.

Come si diagnostica e si risolve l'eccessiva rumorosità dell'unità?

Un approccio sistematico è fondamentale. Quando un sistema di azionamento diventa rumoroso, tirare a indovinare è inefficiente. Uso sempre un diagramma di flusso per la risoluzione dei problemi.

Questo metodo consente di risparmiare tempo e di evitare diagnosi errate. Il problema viene suddiviso in fasi logiche.

Iniziare con l'ovvio

Innanzitutto, controllate le basi. Il rumore è nuovo? È iniziato dopo un cambiamento? Le domande più semplici spesso indicano la soluzione. Un sistema ben progettato, in particolare con un sistema di precisione puleggia dentata, dovrebbe funzionare in modo silenzioso.

Diagramma di flusso per la risoluzione dei problemi: Primi passi

| Sintomo | Controllo iniziale | Azione |

|---|---|---|

| Sussulto acuto | Tensione della cinghia | Utilizzare un misuratore di tensione |

| Smerigliatura/rombo | Condizioni della puleggia | Ispezione di usura/danni |

| Fare clic/Ticchettio | Allineamento | Controllare il parallelismo delle pulegge |

Questo processo strutturato assicura che non si perda una potenziale causa. È semplice ma efficace.

Diagnosi della causa principale

Una volta eseguiti i controlli iniziali, scavare più a fondo. Ogni potenziale problema richiede un percorso diagnostico specifico. Se non viene affrontato correttamente, un semplice rumore può indicare problemi complessi di fondo. Questo approccio dettagliato è una priorità per noi di PTSMAKE. Ci assicuriamo che i componenti non siano solo fatti, ma che lavorino insieme in modo silenzioso.

Un tavolo diagnostico più approfondito

Questa tabella collega i rumori specifici alle cause più probabili e alla soluzione necessaria. Seguendo questa logica si evita di sostituire parti che non sono il problema.

| Tipo di rumore | Probabile causa | Azione correttiva |

|---|---|---|

| Stridio durante l'avvio/arresto | Tensione della cinghia troppo bassa | Regolare la tensione secondo le specifiche del produttore |

| Lamento costante | Tensione della cinghia troppo alta | Ridurre la tensione secondo le specifiche del produttore |

| Brontolio/Growling | Cuscinetti della puleggia usurati | Sostituire la puleggia o i cuscinetti |

| Rumore di usura irregolare | Disallineamento della puleggia | Riallineare le pulegge con uno strumento laser |

A volte il rumore non è dovuto a un singolo componente difettoso. Può trattarsi del sistema risonanza armonica12 amplificando le piccole vibrazioni. Questo accade spesso con un abbinamento non corretto del profilo della cinghia e della puleggia, un errore che può essere costoso. Abbiamo imparato dai progetti passati che la compatibilità dei componenti è importante quanto la qualità dei singoli pezzi.

Un diagramma di flusso logico trasforma la complessa risoluzione dei problemi in una serie di semplici controlli. Isolando le potenziali cause del rumore, dalla tensione all'allineamento, fino all'usura dei componenti, è possibile individuare e risolvere il problema in modo efficiente, garantendo un funzionamento regolare e silenzioso del sistema.

In un'applicazione di inversione ad alta velocità, come ottimizzare la scelta delle pulegge?

Nei sistemi di inversione ad alta velocità, ogni grammo è importante. L'obiettivo è ridurre al minimo l'inerzia. I rapidi cambi di direzione richiedono accelerazioni e decelerazioni rapide. Una puleggia pesante combatte questi cambiamenti. Ciò comporta una maggiore sollecitazione del motore e della cinghia.

Quindi, come ridurre questa resistenza?

Scegliete materiali leggeri

In primo luogo, è necessario considerare il materiale. L'alluminio è spesso la scelta migliore rispetto all'acciaio. Offre una resistenza sufficiente pur essendo molto più leggero. Questa semplice scelta può ridurre notevolmente il peso della puleggia.

Ottimizzare la costruzione della puleggia

Considerate poi il design della puleggia. Una puleggia solida ha una massa superflua. Le pulegge a nastro o a raggi eliminano il materiale dal centro. In questo modo si riduce il peso senza sacrificare la resistenza dove è più necessaria.

Confronto tra i materiali

| Caratteristica | Alluminio | Acciaio |

|---|---|---|

| Densità | Basso | Alto |

| Inerzia | Più basso | Più alto |

| Costo | Moderato | Più basso |

| La forza | Buono | Eccellente |

Selezionare un passo più piccolo

Infine, pensate al profilo del passo. Un passo più piccolo consente di ottenere una puleggia dentata più compatta. Un diametro complessivo inferiore porta direttamente a una minore inerzia, perfetta per queste applicazioni.

Per ridurre al minimo l'inerzia non basta scegliere l'opzione più leggera. Si tratta di un attento bilanciamento. Una puleggia troppo leggera potrebbe non avere l'integrità strutturale necessaria per soddisfare i requisiti di coppia e velocità dell'applicazione. Questo potrebbe portare a guasti prematuri.

Il ruolo dell'inerzia nelle prestazioni

L'inerzia è la resistenza di un oggetto a qualsiasi cambiamento del suo stato di moto. Per una puleggia dentata, un'inerzia inferiore momento d'inerzia13 significa che il motore necessita di una coppia minore per avviare, arrestare e invertire la rotazione. Ciò si traduce in tempi di risposta più rapidi, consumi energetici ridotti e minore usura dell'intero sistema.

Nel nostro lavoro presso PTSMAKE, guidiamo i clienti attraverso questi compromessi. Li aiutiamo a trovare il punto di equilibrio tra bassa inerzia ed elevata durata.

Analisi del tipo di costruzione

| Costruzione | Livello di inerzia | La forza | Il miglior caso d'uso |

|---|---|---|---|

| Solido | Alto | Molto alto | Bassa velocità, coppia elevata |

| Fettucciato | Medio | Alto | Uso generale, alta velocità |

| Raggiunto | Basso | Buono | Alta velocità, inversione di marcia |

Profilo del passo e dinamica del sistema

Un passo più piccolo non solo riduce il diametro della puleggia, ma può anche consentire un nastro più stretto. In questo modo si riduce ulteriormente la massa totale del sistema in movimento. Tuttavia, dobbiamo assicurarci che il profilo selezionato sia in grado di gestire il carico richiesto senza che i denti saltino o si usurino eccessivamente. Si tratta di un'ottimizzazione completa del sistema.

La riduzione dell'inerzia è fondamentale per l'inversione ad alta velocità. Per ottenere questo risultato, si possono scegliere materiali leggeri come l'alluminio, utilizzare strutture a fettuccia o a raggi e optare per un profilo di passo più piccolo. Questo aumenta la reattività e l'efficienza del sistema.

Sbloccate le soluzioni di precisione per le pulegge dentate con PTSMAKE

Siete pronti per prestazioni superiori delle pulegge di distribuzione? Contattate PTSMAKE oggi stesso per un preventivo veloce ed esperto su pulegge e gruppi di distribuzione personalizzati. Approfittate della nostra lavorazione CNC di precisione, del rigoroso controllo di qualità e della rapidità di consegna, di cui si fidano i leader del settore in tutto il mondo. Inviate la vostra richiesta di offerta e date il via ai vostri progetti di ingegneria con fiducia!

Scoprite come questa proprietà chiave determina la capacità di un materiale di resistere alle forze di trazione senza rompersi. ↩

Comprendere la fisica del movimento del nastro per migliorare la progettazione e l'affidabilità della macchina. ↩

Scoprite come il gioco influisce sulla precisione e come ridurlo al minimo nei vostri progetti. ↩

Scoprite come questa forza assiale influisce sulla durata dei cuscinetti e sulla precisione del sistema. ↩

Scoprite come la vera intercambiabilità dei pezzi può ridurre drasticamente i costi di manutenzione e i tempi di fermo macchina. ↩

Capire come questo leggero disallineamento influisca sulla precisione e sulle prestazioni della cinghia. ↩

Scoprite come le sollecitazioni da contatto influenzano la scelta dei materiali e la durata dei componenti. ↩

Scoprite come questi componenti interni conferiscono alle cinghie ad alte prestazioni la loro incredibile resistenza e capacità di coppia. ↩

Scoprite come l'inerzia influisce sull'efficienza e sulla reattività dei vostri sistemi meccanici. ↩

Scoprite come questa proprietà influisce sulle prestazioni e sulla durata del materiale in ambienti industriali ad alto calore. ↩

Scoprite l'ingegneria che sta alla base del corretto innesto dei denti e il suo effetto diretto sulla precisione e sulla potenza del sistema. ↩

Scoprite come le vibrazioni del sistema vengono amplificate e come evitarle nei vostri progetti. ↩

Scoprite come questa proprietà fisica influisca direttamente sulle prestazioni e sull'efficienza del vostro sistema. ↩