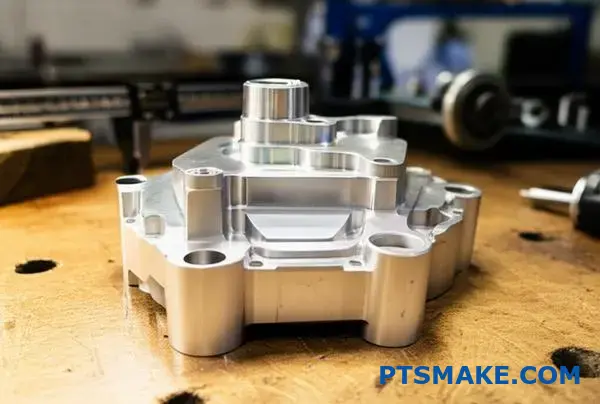

Trovare il giusto produttore di getti in sabbia può sembrare un'impresa ardua quando il vostro progetto richiede precisione e affidabilità. Avete a che fare con geometrie complesse, tolleranze strette e la costante pressione di consegnare pezzi di qualità nei tempi e nei costi previsti.

In qualità di produttore di pezzi fusi in sabbia personalizzati con oltre due decenni di esperienza, PTSMAKE è specializzata nella produzione di componenti fusi in sabbia di alta qualità per applicazioni aerospaziali, automobilistiche, macchinari e industriali, fornendo precisione dal prototipo alla produzione completa.

Il processo di colata in sabbia comporta molte decisioni tecniche che hanno un impatto diretto sulla qualità del prodotto finale. Ho lavorato con clienti che hanno avuto problemi di difetti di fusione, di selezione dei materiali e di controllo della qualità. Questa guida contiene le conoscenze essenziali necessarie per prendere decisioni informate sui processi di colata in sabbia, dalla comprensione dei diversi tipi di sabbia alla risoluzione dei difetti più comuni e all'ottimizzazione della resa della colata.

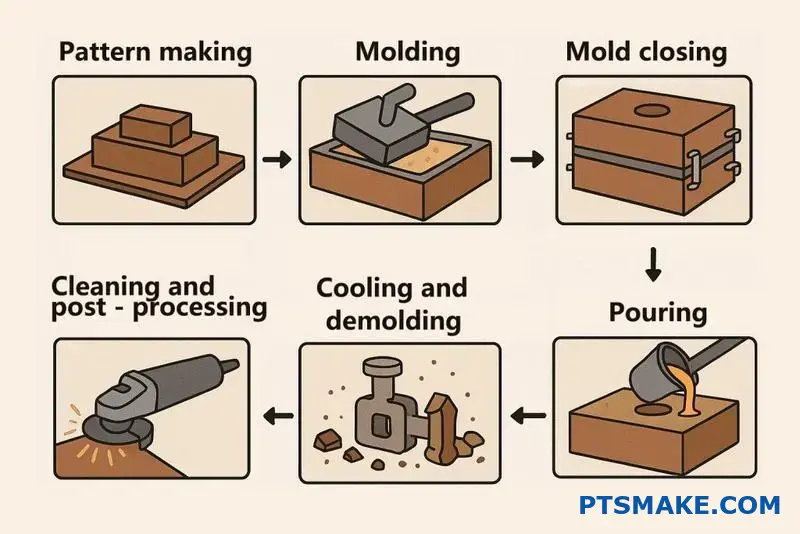

Quali sono le principali categorie di processi di colata in sabbia?

La colata in sabbia non è un processo univoco. La differenza fondamentale sta nel sistema di leganti utilizzato per tenere insieme la sabbia. Questa scelta determina la qualità e il costo del pezzo finale.

Colata in sabbia verde

È il metodo più comune e conveniente. Utilizza una miscela di sabbia, argilla e acqua. È ideale per la produzione di grandi volumi di metalli ferrosi e non ferrosi.

Colata in sabbia a legame chimico

Conosciuto anche come processo no-bake. Utilizza una resina liquida che indurisce a temperatura ambiente. In questo modo si ottiene una migliore precisione dimensionale rispetto alla sabbia verde.

Stampaggio a conchiglia

Questo processo utilizza una sabbia rivestita di resina per formare uno stampo a guscio sottile. Crea pezzi con un'eccellente finitura superficiale e tolleranze ristrette.

| Tipo di processo | Applicazione principale |

|---|---|

| Sabbia verde | Pezzi ad alto volume e meno complessi |

| Legato chimicamente | Pezzi di grandi dimensioni, maggiore precisione |

| Stampaggio a conchiglia | Forme complesse, finitura superiore |

La scelta di un processo di colata in sabbia influisce direttamente sul risultato del progetto. Si tratta di un equilibrio tra costi, complessità e qualità desiderata. Nel corso degli anni, PTSMAKE ha guidato quotidianamente i clienti in questa scelta.

Approfondimenti sui raccoglitori

Il sistema di raccoglitori1 è il cuore dello stampo. Determina la resistenza dello stampo, la finitura superficiale e la facilità di rimozione della colata. Ogni sistema ha il suo posto.

La semplicità di Green Sand

La sabbia verde è molto apprezzata perché è riutilizzabile. Questo riduce notevolmente i costi dei materiali per le grandi produzioni. Tuttavia, offre una minore stabilità dimensionale rispetto ad altri metodi. Ciò può rappresentare una sfida per i pezzi che richiedono un'elevata precisione.

La precisione dei legami chimici

I processi senza cottura offrono resistenza e controllo dimensionale superiori. La reazione chimica crea uno stampo rigido, perfetto per fusioni pesanti o complesse in cui la precisione è fondamentale. Si tratta di una scelta obbligata per molte applicazioni industriali che trattiamo.

La finezza dello stampaggio delle conchiglie

Per i disegni intricati e la finitura liscia, lo stampaggio a conchiglia eccelle. Lo stampo sottile consente un'eccellente permeabilità ai gas. Ciò riduce i difetti e spesso minimizza la necessità di lavorazioni secondarie, facendo risparmiare tempo e denaro in post-produzione.

| Caratteristica | Sabbia verde | Legato chimicamente | Stampaggio a conchiglia |

|---|---|---|---|

| Finitura superficiale | Fiera | Buono | Eccellente |

| Complessità | Da basso a medio | Medio-Alto | Alto |

| Costo degli utensili | Basso | Medio | Alto |

| Tempo di ciclo | Veloce | Lento | Medio |

Le principali categorie di colata in sabbia sono definite dai rispettivi sistemi di leganti. La sabbia verde è conveniente per i volumi, mentre i processi di fusione con legante chimico e conchiglia offrono una maggiore precisione e finiture migliori per le applicazioni più esigenti.

Qual è il sistema di classificazione dei comuni difetti di fusione?

Per risolvere i difetti di fusione, occorre innanzitutto un sistema chiaro. Organizzarli in gruppi aiuta a individuare la causa principale molto più rapidamente. Evita le congetture e fa risparmiare tempo prezioso.

Questo approccio semplifica la diagnosi. Possiamo ricondurre il problema a una fase specifica del processo di fusione.

Ecco le quattro categorie principali che utilizziamo:

| Categoria di difetti | Causa primaria Stadio |

|---|---|

| Relativo al riempimento | Metallo fuso che riempie lo stampo |

| Legato alla forma | Integrità dello stampo e del modello |

| Legato al gas | Gas intrappolati durante la colata |

| Relativo alla solidificazione | Raffreddamento e ritiro del metallo |

Questo metodo strutturato è il primo passo verso la realizzazione di pezzi coerenti e di alta qualità.

La comprensione di queste categorie è fondamentale per una risoluzione efficace dei problemi. Analizziamo ogni gruppo con esempi comuni. Questo approccio sistematico viene applicato quotidianamente da PTSMAKE per garantire la qualità.

Difetti legati all'otturazione

Si verificano quando il metallo fuso non riesce a riempire completamente o senza problemi la cavità dello stampo.

| Difetto | Causa comune |

|---|---|

| Misrun | Bassa temperatura di versamento o bassa velocità di versamento. |

| Chiusura a freddo | Due flussi di metallo che si incontrano ma non si fondono. |

Difetti di forma

Questi difetti riguardano la geometria finale della colata. Spesso derivano da problemi dello stampo o del modello.

| Difetto | Causa comune |

|---|---|

| Turno | Disallineamento delle sezioni dello stampo relative all'incastro e al trascinamento. |

| Guasto | Distorsione della colata dovuta a tensioni interne durante il raffreddamento. |

Difetti di gas e solidificazione

I difetti da gas, come la porosità, sono causati da gas intrappolati. Si tratta di una sfida comune in processi come la colata in sabbia. I difetti di solidificazione, come il ritiro, si verificano quando il metallo si raffredda e si contrae. Questi difetti interni sono essenzialmente discontinuità metallurgiche2 che possono compromettere l'integrità del pezzo. Identificare se un vuoto è dovuto al gas o al ritiro è fondamentale per trovare la soluzione giusta.

Un sistema di classificazione logico è essenziale per una diagnosi efficiente. Raggruppare i difetti in base alla loro origine - riempimento, forma, gas o solidificazione - consente agli ingegneri di identificare e risolvere rapidamente la causa principale, garantendo una qualità superiore e meno sprechi in produzione.

Quali sono le categorie di materiali per i modelli nella colata in sabbia?

La scelta del materiale giusto per il modello è un primo passo fondamentale. Ha un impatto diretto sui costi, sulla qualità e sui tempi di realizzazione del progetto. Non esiste un unico materiale "migliore".

La scelta dipende interamente dalle esigenze specifiche del processo di colata in sabbia.

Analizziamo le tre categorie principali.

Modelli di legno

Il legno è perfetto per i prototipi. È ottimo anche per pezzi unici o per volumi molto bassi. È economico e veloce da modellare.

Modelli in plastica e polimeri

Offrono un passo avanti in termini di durata. Sono la scelta ideale per la produzione di medi volumi e offrono un buon equilibrio tra costo e durata.

Modelli in metallo

Per la colata ripetitiva di grandi volumi, non c'è niente di meglio del metallo. È l'opzione più durevole e precisa per le lunghe produzioni.

| Materiale | Il miglior caso d'uso | Durata |

|---|---|---|

| Legno | Prototipi, bassi volumi | Basso |

| Plastica | Volume medio | Medio |

| Metallo | Alto volume | Alto |

La decisione va ben oltre il semplice volume di produzione. Noi di PTSMAKE guidiamo i clienti nella scelta dei compromessi specifici per gli obiettivi del loro progetto. Ogni materiale ha caratteristiche uniche da considerare.

Legno: velocità e longevità

Per modelli semplici e monouso, il pino è una scelta comune. Per un numero leggermente superiore di utilizzi, il mogano offre una maggiore durata. Tuttavia, il legno è sensibile all'umidità e alle variazioni di temperatura. Ciò può provocare una deformazione nel tempo, con conseguenti ripercussioni sulla precisione della fusione finale. È una soluzione rapida, ma non permanente.

Plastica: La versatile via di mezzo

I polimeri moderni, come il poliuretano e le resine epossidiche, sono eccellenti. Offrono una resistenza all'usura molto migliore rispetto al legno contro la sabbia abrasiva. Anche la finitura superficiale è superiore e può ridurre il lavoro di post-lavorazione sul pezzo fuso finale. Sono una scelta affidabile per una qualità costante.

Metalli: Il massimo della precisione

Quando i clienti hanno bisogno di migliaia di pezzi identici, consigliamo i modelli in metallo. L'alluminio o la ghisa sono le scelte migliori. Forniscono il massimo livello di stabilità dimensionale3 e può durare oltre 100.000 cicli. Sebbene il costo iniziale dell'attrezzatura sia più elevato, il costo per pezzo si riduce notevolmente per le grandi tirature. Questo li rende la soluzione più conveniente per la produzione di massa.

| Caratteristica | Legno | Plastica/Polimero | Metallo |

|---|---|---|---|

| Costo iniziale | Basso | Medio | Alto |

| Durata | Basso | Medio-alto | Molto alto |

| Finitura superficiale | Fiera | Buono | Eccellente |

| Tempi di consegna | Breve | Medio | Lungo |

| Il migliore per | < 100 Casts | 100 - 5.000 getti | > 5.000 getti |

La scelta del materiale del modello è un compromesso strategico. Il legno offre velocità per i prototipi. Il metallo offre la massima durata per la produzione di massa. Le materie plastiche rappresentano una soluzione versatile ed equilibrata per la maggior parte dei progetti di colata in sabbia di medio volume, garantendo un buon ritorno sull'investimento.

Quali tipi di sabbia vengono utilizzati e perché?

Quando si parla di colata in sabbia, la composizione della sabbia è un fattore critico. Non tutte le sabbie sono uguali. La scelta influisce direttamente sulla qualità del pezzo finale.

I tre attori principali

Classifichiamo principalmente le sabbie da colata in tre gruppi. Ognuno di essi ha un ruolo specifico.

- Sabbia silicea: Il più comune e conveniente.

- Sabbia di cromite: Un passo avanti nelle prestazioni.

- Sabbia di zircone: La scelta migliore per i lavori speciali.

Ecco una rapida descrizione di questi materiali.

| Tipo di sabbia | Uso primario | Costo relativo |

|---|---|---|

| Silice | Generale Ferroso/Non Ferroso | Basso |

| Cromite | Fusioni in acciaio pesante | Medio |

| Zircone | Leghe ad alta temperatura e precisione | Alto |

La scelta di quello giusto è la chiave del successo.

La vera differenza tra queste sabbie sta nelle loro proprietà fisiche. Queste proprietà determinano dove ciascuna sabbia eccelle. Vediamo quali sono le caratteristiche più importanti.

Espansione termica e stabilità

La bassa espansione termica è fondamentale. Impedisce il movimento delle pareti dello stampo e la comparsa di difetti come venature o alette sulla colata. La silice si espande notevolmente quando viene riscaldata.

Questo può essere un problema per i metalli con alte temperature di colata. Lo zircone, invece, ha un'espansione termica molto bassa. Ciò lo rende ideale per i pezzi di alta precisione realizzati in superleghe, una sfida che affrontiamo spesso in PTSMAKE.

Conduttività termica ed effetto di raffreddamento

La conducibilità termica influisce sulla velocità di raffreddamento del metallo fuso. Una conduttività più elevata allontana il calore più velocemente.

Questo "effetto di raffreddamento" favorisce una struttura a grana più fine nel metallo. Inoltre, aiuta a prevenire difetti come la porosità da ritiro. La cromite offre un'eccellente conducibilità termica. Per questo motivo viene utilizzata per le fusioni di acciaio a sezione spessa. Contribuisce a garantire che il pezzo si solidifichi correttamente. Anche lo zircone ha un'elevata conduttività e un'alta punto di sinterizzazione4.

| Proprietà | Silice | Cromite | Zircone |

|---|---|---|---|

| Espansione termica | Alto | Medio | Molto basso |

| Conduttività termica | Basso | Alto | Alto |

| Refrattarietà | Buono | Meglio | Il meglio |

Se la silice è il cavallo di battaglia, le sabbie speciali non sono solo un lusso. Sono una necessità per le applicazioni più esigenti, dove la precisione e l'integrità del materiale non possono essere compromesse.

La scelta della sabbia giusta implica un equilibrio tra proprietà e costi. Mentre la silice è comune, le sabbie speciali come la cromite e lo zircone offrono prestazioni termiche superiori per progetti di colata in sabbia impegnativi e di alta precisione. Ciò garantisce una qualità superiore e una riduzione dei difetti, giustificando l'investimento.

Come si differenziano i processi di pulizia e finitura dei getti?

Dopo che una colata si è solidificata e raffreddata, non è ancora pronta. Deve essere sottoposto a una serie di processi successivi alla colata. Si tratta di una sequenza altamente strutturata.

Questo approccio sistematico è essenziale. Garantisce che il pezzo finale risponda a precise specifiche tecniche. Possiamo suddividerlo in tre fasi fondamentali.

La sequenza post-casting

Le fasi principali sono la rimozione, la pulizia della superficie e la finitura. Ogni fase ha un obiettivo e un metodo specifici. Seguire questo ordine è fondamentale per produrre un componente di qualità.

| Palcoscenico | Obiettivo primario |

|---|---|

| 1. Rimozione | Separare la colata dallo stampo |

| 2. Pulizia delle superfici | Rimuovere i contaminanti di superficie |

| 3. Finitura | Raggiungere le dimensioni/proprietà finali |

Esploriamo lo scopo e la sequenza di queste operazioni. Pensate a un viaggio da un pezzo grezzo a un componente raffinato e funzionale. Ogni fase aggiunge valore e precisione.

Fase 1: Operazioni di rimozione

Questa è la fase iniziale e aggressiva. L'obiettivo principale è quello di liberare la colata dallo stampo e dagli altri accessori.

Scossa e rimozione del nucleo

In processi come la colata in sabbia, il primo passo è la scuotitura. Si tratta di far vibrare lo stampo finché la sabbia non si stacca. Successivamente, i nuclei di sabbia interni vengono accuratamente rimossi per rivelare i passaggi interni del pezzo.

Fase 2: Pulizia delle superfici

Una volta liberata la colata, l'attenzione si sposta sulla sua superficie.

Granigliatura

Si tratta di un metodo di pulizia molto efficace. Si tratta di un metodo di pulizia molto efficace, che consiste nel lanciare piccoli colpi metallici ad alta velocità contro la superficie della colata. Questo processo rimuove ogni residuo di sabbia, scaglie o ossidi. Il risultato è una finitura superficiale pulita e uniforme.

Fase 3: operazioni di finitura

Questa fase finale riguarda la precisione e le prestazioni.

Rettifica di cancelli e rialzi

Qui si rimuovono le porte, le guide e le alzate. Si tratta dei canali che consentivano al metallo fuso di riempire lo stampo. La rettifica o il taglio portano il pezzo alla sua forma quasi netta.

Trattamento termico

Questa fase modifica le proprietà meccaniche del pezzo. Comporta cicli di riscaldamento e raffreddamento controllati. In questo modo è possibile alleviare le Sollecitazione residua5, aumentare la durezza o migliorare la resistenza. È un passaggio fondamentale per le applicazioni ad alte prestazioni.

Il passaggio da una fusione grezza a un pezzo finito è metodico. Comporta la separazione del pezzo, la pulizia della sua superficie e l'applicazione di rifiniture come la rettifica e il trattamento termico. Questa sequenza assicura che il componente soddisfi tutte le specifiche di progetto e di prestazione.

Come si controlla il processo di colata per garantire la qualità?

Una lista di controllo non è solo burocrazia. È la migliore difesa contro l'incoerenza. Per un processo così critico come la colata nella colata in sabbia, una lista di controllo dettagliata assicura che ogni singola colata soddisfi gli standard più elevati. Trasforma la conoscenza tribale in un processo ripetibile.

Preparativi pre-impianto

Prima di colare il metallo, sono indispensabili diversi controlli. Queste fasi gettano le basi per una colata di successo. Impediscono la perdita di temperatura e la contaminazione.

| Controllare l'articolo | Stato | Note |

|---|---|---|

| Mestolo preriscaldato | PASSO / FALLIMENTO | Obiettivo: Calore rosso ciliegia |

| Temperatura del metallo | PASSO / FALLIMENTO | Verificato con pirometro |

| Scorie scremate | PASSO / FALLIMENTO | La superficie deve essere pulita |

Esecuzione del versamento

L'azione di colata deve essere deliberata e controllata. L'obiettivo è riempire rapidamente lo stampo senza introdurre difetti. La mano ferma è fondamentale.

L'importanza di ogni punto di controllo

Una lista di controllo è efficace solo se il team comprende il "perché" di ogni fase. Non si tratta solo di spuntare delle caselle, ma di un controllo attivo della qualità. Trascurare una fase può compromettere l'intero processo.

Temperatura e fluidità

La verifica della temperatura del metallo è fondamentale. Se è troppo freddo, il metallo non riempirà completamente lo stampo. Questo porta a errori di produzione. Se è troppo caldo, può danneggiare lo stampo in sabbia e alterare la struttura finale della grana.

Prevenzione degli shock termici

Il preriscaldamento della mestola può sembrare secondario, ma è fondamentale. Versare il metallo fuso in una siviera fredda provoca un immediato abbassamento della temperatura. Questo può portare a una solidificazione prematura. Inoltre, protegge la siviera dagli shock termici, prolungandone la vita.

Eliminazione dei contaminanti

Le scorie, le impurità che galleggiano sul metallo fuso, sono una via diretta verso i difetti. La scrematura assicura che solo il metallo pulito entri nello stampo. Queste inclusioni creano punti deboli nel pezzo finale.

Una velocità di versamento costante aiuta a ottenere un riempimento costante, riducendo al minimo l'intrappolamento dell'aria e la formazione di ossidi. L'obiettivo è stabilire un flusso delicato e non turbolento. Il mantenimento di questo flusso, soprattutto durante il riempimento della vasca del canale di colata, previene i difetti. È qui che l'abilità dell'operatore brilla, trasformando un processo manuale in un'azione precisa. Secondo la nostra esperienza alla PTSMAKE, una formazione costante per raggiungere questo obiettivo flusso laminare6 riduce drasticamente i tassi di scarto.

| Tecnica di colata | Risultato |

|---|---|

| Costante e ininterrotto | Colata pulita, senza inclusioni |

| Intermittente o lento | Chiusure a freddo, errori di funzionamento |

| Troppo veloce o turbolento | Intrappolamento d'aria, erosione della sabbia |

Una lista di controllo di colata è uno strumento fondamentale per la qualità. Standardizza un processo critico, elimina le congetture e garantisce che ogni colata inizi con le migliori possibilità di soddisfare le specifiche, un valore fondamentale per PTSMAKE.

Come si calcola la resa di colata e la si migliora?

La comprensione della resa di colata è fondamentale. Ha un impatto diretto sui costi e sull'efficienza. Il calcolo in sé è semplice. Rivela quanto metallo fuso diventa un prodotto finale.

La formula è semplice:

| Componente | Descrizione |

|---|---|

| Peso della colata finale | Il peso del pezzo finito dopo la rimozione di cancelli, rialzi e guide. |

| Peso totale del metallo colato | Il peso totale di tutto il metallo versato nello stampo. |

La resa è espressa in percentuale. Un rendimento più elevato significa meno scarti. È un indicatore di prestazione chiave per qualsiasi operazione di fusione.

La formula del rendimento

Rendimento % = (Peso della colata finale / Peso totale del metallo colato) x 100%

Migliorare la resa non significa solo risparmiare metallo. Si tratta di ottimizzare l'intero processo. Noi di PTSMAKE ci concentriamo su cambiamenti intelligenti e pratici che producono risultati reali. Piccole modifiche possono portare a risparmi significativi.

Ottimizzazione di cancelli e colonne

Il sistema di chiusura guida il metallo fuso nella cavità dello stampo. I rialzi fungono da serbatoi per compensare la ritiro volumetrico7. Se sono troppo grandi, si spreca metallo. Se sono troppo piccoli, si rischiano difetti.

Utilizziamo un software di simulazione per modellare il flusso del metallo. Questo ci aiuta a trovare la dimensione ottimale. L'obiettivo è di ridurle il più possibile senza compromettere la qualità del pezzo. Questo equilibrio è fondamentale.

Migliorare il layout dello stampo

La disposizione dei pezzi in uno stampo è importante. In processi come la colata in sabbia, una disposizione più intelligente permette di inserire più pezzi per stampo. Ciò aumenta il rapporto tra il peso dei pezzi e il metallo totale versato.

Considerate questo confronto semplificato basato sui dati dei progetti passati:

| Strategia di layout | Parti per stampo | Aumento potenziale della resa |

|---|---|---|

| Layout standard | 8 | Linea di base |

| Layout ottimizzato | 10 | ~15-20% |

Questo approccio riduce il materiale utilizzato per i pattini. Inoltre, accorcia i cicli di produzione, aumentando l'efficienza complessiva. Si tratta di lavorare in modo più intelligente, non solo più duro.

In breve, il calcolo della resa è semplice matematica. Migliorarla richiede competenze ingegneristiche. Concentratevi sull'ottimizzazione del sistema di chiusura e del layout dello stampo per ottenere significativi guadagni in termini di efficienza e riduzione dei costi.

Immaginate che un cliente vi mostri una colata. La superficie è ruvida, quasi granulosa. La diagnosi è la penetrazione del metallo, un problema comune nella colata in sabbia. Questo problema richiede una risposta rapida e metodica.

Il mio piano d'azione immediato non è un'ipotesi. È un processo sistematico che abbiamo perfezionato. Si tratta di controllare quattro variabili critiche. Questo approccio strutturato ci aiuta a individuare la causa principale in modo rapido ed efficiente.

Indagine iniziale

Punti di controllo chiave

Il nostro piano inizia con i fondamenti dello stampo a sabbia stesso.

| Passo | Area di interesse |

|---|---|

| 1 | Compattazione della sabbia |

| 2 | Finezza del grano |

| 3 | Livelli del raccoglitore |

| 4 | Rivestimento dello stampo |

Questa lista di controllo ci permette di non perdere nessuna potenziale causa.

Sviluppo del piano d'azione

Una superficie ruvida è inaccettabile. Dobbiamo riportare il pezzo alle specifiche. Ecco come scomporre il problema per trovare una soluzione. Partiamo dalle proprietà fisiche dello stampo.

Analisi della densità dello stampo

Innanzitutto, controlliamo la compattazione della sabbia. Se la sabbia è troppo sciolta, il metallo fuso può infiltrarsi tra i grani. Questo crea la finitura ruvida. Utilizziamo un tester di durezza dello stampo per ottenere misure precise e ripetibili. Questo elimina le congetture.

Regolazioni di sabbia e legante

Successivamente, si esamina la sabbia stessa. L'uso di una grana più fine può creare una superficie di stampo più densa. Ciò lascia meno spazio al metallo per penetrare. Tuttavia, questo può avere un impatto permeabilità ai gas8, Si tratta quindi di un attento equilibrio.

Verifichiamo anche i livelli di legante. Una quantità troppo bassa di legante determina uno stampo debole che non resiste alla pressione del metallo. Una quantità eccessiva può introdurre altri difetti legati al gas. Noi di PTSMAKE ci assicuriamo che il rapporto sabbia/legante sia perfetto per il lavoro.

Applicazione di una barriera protettiva

La difesa finale: Rivestimento refrattario

Se il problema persiste, l'applicazione di un rivestimento refrattario per stampi è una soluzione molto efficace. Questo rivestimento funge da barriera. Impedisce il contatto diretto tra il metallo fuso e lo stampo in sabbia, garantendo una finitura liscia.

| Tattica | Beneficio primario | Considerazione |

|---|---|---|

| Aumentare la compattazione | Migliore densità dello stampo | Può richiedere la modifica delle apparecchiature |

| Utilizzare sabbia più fine | Superficie più liscia | Può intrappolare i gas |

| Regolare il raccoglitore | Stampo più resistente | Richiede una miscelazione precisa |

| Applicare il rivestimento | Eccellente barriera | Aggiunge un'ulteriore fase del processo |

La soluzione alla penetrazione del metallo richiede un approccio sistematico. Analizziamo la compattazione della sabbia, la finezza dei grani, i livelli di legante e consideriamo i rivestimenti refrattari. Questo processo metodico ci permette di garantire la finitura superficiale liscia e di alta qualità che i nostri clienti si aspettano.

Come si gestisce la distorsione di fusione in un pezzo lungo e sottile?

La gestione della distorsione nei pezzi lunghi e sottili è una sfida costante. La causa principale è un raffreddamento non uniforme, che crea tensioni interne e porta a deformazioni. È un problema che noi di PTSMAKE risolviamo regolarmente.

Analisi delle sollecitazioni e delle deformazioni

Durante il raffreddamento, le diverse sezioni di un pezzo si ritirano a velocità diverse. Le aree più sottili si raffreddano e si contraggono rapidamente, mentre le sezioni più spesse rimangono calde più a lungo. Questo differenziale crea un braccio di ferro all'interno del materiale, causandone la flessione o la torsione.

Soluzioni pratiche

Applichiamo diverse strategie per contrastare queste forze. Queste misure proattive sono fondamentali per mantenere la precisione dimensionale.

| Soluzione | Funzione primaria | Il migliore per |

|---|---|---|

| Nervature di rinforzo | Aggiungere rigidità strutturale | Prevenzione della flessione |

| Barrette antistress | Assorbire lo stress da raffreddamento | Geometrie complesse |

| Raffreddamento modificato | Promuovere un restringimento uniforme | Tutte le parti sottili |

Applicazione dei principi alle geometrie più complesse

Per controllare la distorsione non basta una sola soluzione. Utilizziamo una combinazione di tecniche di progettazione, processo e gestione termica, soprattutto per le geometrie complesse.

Aggiunta di nervature di rinforzo al modello

Uno dei metodi più efficaci è l'aggiunta di nervature di rinforzo. Queste non fanno parte della funzione del prodotto finale, ma servono a rafforzare la colata durante la vulnerabile fase di raffreddamento.

Posizioniamo strategicamente delle nervature per contrastare le forze di flessione. Dopo che la colata si è stabilizzata, queste nervature possono spesso essere eliminate se non fanno parte del progetto finale. Si tratta di una pratica comune nella produzione di pezzi che devono essere leggeri e dritti.

Utilizzo delle funzioni antistress

Nella progettazione dello stampo, possiamo incorporare caratteristiche come le barre di riduzione delle tensioni o "breaker". Questi piccoli pezzi, posizionati strategicamente, sono progettati per deformarsi o rompersi sotto lo sforzo del raffreddamento.

Questo fallimento controllato assorbe il sollecitazioni residue9 che altrimenti avrebbero deformato la parte principale. È un modo intelligente per reindirizzare le forze distruttive. Questa tecnica è particolarmente utile in Colata in sabbia dove il design dello stampo offre flessibilità.

Modifica del processo di raffreddamento

Il controllo della velocità di raffreddamento è fondamentale. Un raffreddamento rapido e incontrollato è nemico della stabilità dimensionale.

| Modifica del raffreddamento | Descrizione | Benefici |

|---|---|---|

| Coperte isolanti | Coprire aree specifiche dello stampo per rallentare la perdita di calore. | Equalizza i tassi di raffreddamento in tutto il pezzo. |

| Flusso d'aria controllato | Utilizzare ventole o prese d'aria per gestire l'ambiente di raffreddamento. | Impedisce drastici sbalzi di temperatura. |

| Tempistica della scossa | Regolare quando la parte viene rimossa dallo stampo. | Consente un raffreddamento graduale e uniforme. |

Gestendo il modo in cui il calore fuoriesce dalla colata, garantiamo che l'intero pezzo si raffreddi e si ritiri a un ritmo più uniforme. Questo riduce in modo significativo le tensioni interne che causano la distorsione.

La gestione della distorsione nei pezzi lunghi e sottili comporta l'aggiunta di supporti strutturali come le nervature, l'utilizzo di elementi di riduzione delle tensioni nello stampo e il controllo preciso del processo di raffreddamento. Un approccio multiforme assicura che il pezzo finale soddisfi le tolleranze geometriche richieste.

Sviluppare un piano di controllo della qualità per una colata critica.

Un piano formale trasforma la conoscenza dei processi in un successo ripetibile. È una tabella di marcia per tutti i soggetti coinvolti. Questo documento delinea ogni controllo cruciale.

Assicura la coerenza dal primo all'ultimo lancio. Regole chiare evitano congetture ed errori.

Punti di controllo chiave dell'ispezione

Tracciamo punti specifici per la verifica. Ogni fase ha criteri definiti di accettazione/rifiuto. Questo è fondamentale per i componenti critici.

| Palcoscenico | Punti di controllo chiave |

|---|---|

| Materiali in arrivo | Analisi della sabbia, composizione chimica dei metalli |

| Stampo e anima | Accuratezza dimensionale, integrità, umidità |

| Colata di metallo | Temperatura, velocità di versamento, tempo |

| Colata finale | Visivo, dimensionale, NDT |

Questa struttura non lascia spazio ad ambiguità.

Definire criteri di accettazione chiari

Un piano è valido quanto i suoi criteri. Questi criteri devono essere specifici, misurabili e oggettivi. Obiettivi vaghi portano a una qualità incoerente.

Noi di PTSMAKE colleghiamo ogni criterio direttamente alla funzione del pezzo.

Standard delle materie prime

Per la colata in sabbia, le proprietà della sabbia sono fondamentali. Definiamo gli intervalli accettabili per la granulometria e il contenuto di argilla. La chimica del metallo viene verificata rispetto alle specifiche del materiale prima che questo entri nel forno.

Controllo dei parametri in corso d'opera

Durante la produzione, monitoriamo le variabili chiave. La temperatura di colata viene controllata entro una finestra ristretta. In questo modo si evitano difetti come errori di produzione o strappi a caldo. L'integrità dello stampo viene controllata poco prima della chiusura.

Convalida finale della fusione

Questo è il passaggio finale. Una combinazione di test conferma la conformità del pezzo a tutte le specifiche. Questo include controlli visivi, analisi dimensionali e ispezioni più approfondite attraverso Analisi metallografica10.

| Metodo di convalida | Scopo | Esempi di criteri |

|---|---|---|

| Ispezione visiva | Difetti di superficie | Assenza di crepe, porosità o inclusioni superficiali visibili |

| Dimensionale (CMM) | Precisione geometrica | Tutte le dimensioni critiche con tolleranza di ±0,1 mm |

| NDT (raggi X) | Integrità interna | Nessuna porosità interna da ritiro superiore a 1 mm |

Questo approccio a più livelli garantisce l'affidabilità.

Un piano di qualità formale richiede la definizione di punti di ispezione e criteri di accettazione misurabili. Questo processo sistematico, dalle materie prime alla convalida finale, è essenziale per produrre fusioni critiche sempre affidabili e di alta qualità.

Come si risolve un difetto del cambio stampo o del cambio nucleo?

Un errore dimensionale è un chiaro segnale di problema. Spesso la causa è uno spostamento dello stampo o dell'anima. Questo crea un disallineamento tra le due metà del pezzo.

La risoluzione dei problemi richiede un approccio sistematico. Non tirare a indovinare. Seguite invece una chiara lista di controllo per trovare la causa principale. In questo modo si risparmia tempo e materiale.

Passeremo in rassegna i principali punti di controllo. Inizieremo dal modello e arriveremo alla chiusura finale dello stampo. Questo metodo è efficace per i difetti della colata in sabbia.

Punti chiave dell'ispezione

| Area da controllare | Problemi comuni |

|---|---|

| Perni di allineamento del modello | Usura, danni o piegature |

| Palloni per stampi | Distorsione, allentamento |

| Spazio per la stampa del nucleo | Troppo allentato o troppo stretto |

| Chiusura dello stampo | Chiusura irregolare o brusca |

Un approccio diagnostico sistematico

Quando le dimensioni di un pezzo sono sbagliate, il panico non è la risposta. Lo è la precisione. Un controllo metodico è il modo più rapido per risolvere il problema. Vediamo il processo passo dopo passo. Secondo la mia esperienza, saltare i passaggi porta a ripetuti fallimenti.

Ispezione del modello e dei matracci

Innanzitutto, controllate le basi. I perni di allineamento e le boccole del modello sono usurati? Anche una leggera usura può causare uno spostamento significativo. Assicuratevi che siano dritti, puliti e che aderiscano perfettamente.

Successivamente, esaminare le fiaschette per lo stampo. Le fiaschette possono deformarsi con il tempo, soprattutto in caso di uso intensivo. Verificate che non vi siano distorsioni o danni che potrebbero impedire alle metà dello stampo di aderire perfettamente. Quando si chiude il copiare e trascinare11, assicurarsi che l'allineamento sia perfetto e che non vi siano spazi vuoti.

Analisi delle procedure di base e di chiusura

Esaminare ora i giochi di stampa dell'anima. Se il gioco è troppo ampio, l'anima può fluttuare o spostarsi durante il versamento. Se è troppo stretto, l'anima può essere schiacciata o spinta fuori posto durante la chiusura. Si tratta di un equilibrio delicato.

Infine, esaminare la procedura di chiusura dello stampo. Viene eseguita con attenzione e in modo uniforme? Se si lascia cadere la metà superiore (cappetta) su quella inferiore (trascinamento), è facile che l'anima subisca uno shock e si sposti. Una chiusura lenta e controllata è fondamentale per la precisione.

| Componente | Azione di risoluzione dei problemi | Risultato desiderato |

|---|---|---|

| Perni di allineamento | Misurare l'usura; controllare che non vi siano piegature. | Vestibilità comoda, allineamento perfetto. |

| Palloni per stampi | Utilizzare un regolo per verificare la planarità. | Non ci sono spazi vuoti tra le fiaschette. |

| Stampe di base | Verificare le dimensioni rispetto al disegno. | Il nucleo è sicuro ma non schiacciato. |

| Processo di chiusura | Osservare l'azione di chiusura. | Chiusura lenta, uniforme e controllata. |

Un controllo sistematico dei perni, delle fiaschette, dei giochi d'anima e delle procedure di chiusura è il modo più efficiente per diagnosticare e correggere gli spostamenti dello stampo. Questo approccio metodico garantisce l'identificazione della causa principale, evitando costose rilavorazioni e scarti.

Come bilanciare i costi e la qualità nelle decisioni sui processi?

Scegliere materiali più economici può sembrare una vittoria facile. Si vede un risparmio immediato sull'ordine di acquisto. Sulla carta sembra una buona cosa.

Ma questo risparmio iniziale può essere una trappola. Consideriamo un esempio reale di colata in sabbia. Un fornitore offre una sabbia più economica di 20%.

Sembra un'offerta fantastica. Ma quali sono i costi nascosti? La vera sfida è guardare oltre il prezzo iniziale. Il vero costo va oltre il prezzo di acquisto del materiale.

| Opzione materiale | Costo iniziale per tonnellata | Risparmio percepito |

|---|---|---|

| Sabbia di qualità standard | Prezzo di riferimento | 0% |

| Sabbia più economica | 20% Meno | 20% |

Questa semplice tabella mostra l'attrattiva. Tuttavia, non racconta l'intera storia. Dobbiamo scavare più a fondo.

Il vero impatto di una scelta di materiale si rivela in fase di produzione. La sabbia più economica potrebbe non reggere sotto pressione. Potrebbe portare a un tasso più elevato di difetti.

Scoprire il vero costo di produzione

Nel nostro scenario di colata in sabbia, la sabbia più economica ha causato un maggior numero di imperfezioni superficiali. Questo ha aumentato in modo significativo il nostro tasso di difetti. I risparmi iniziali sui materiali sono rapidamente scomparsi. Abbiamo dovuto tenere conto degli scarti e delle rilavorazioni.

Qui si analizza il Costo totale di gestione12. È un quadro di riferimento che utilizziamo all'PTSMAKE per guidare le decisioni. Ci costringe a calcolare tutti i costi, non solo quelli iniziali.

Analizziamo i numeri della produzione di 100 pezzi buoni. I nostri test hanno dimostrato che il tasso di difetti è passato da 2% a 10% con la sabbia più economica.

| Analisi dei costi | Sabbia standard | Sabbia più economica |

|---|---|---|

| Costo unitario di produzione | $50 | $48 |

| Tasso di difettosità | 2% | 10% |

| Unità da produrre (per 100 buoni) | ~102 | ~111 |

| Costo totale di produzione | ~$5,100 | ~$5,328 |

Come si può vedere, la sabbia più economica ha aumentato il costo totale di oltre 4%. Il risparmio iniziale di 20% è stato completamente annullato dagli scarti e dalle rilavorazioni. È fondamentale prendere decisioni basate su un quadro completo.

Scegliere materiali più economici senza un'analisi completa è un rischio notevole. I risparmi iniziali sono spesso un'illusione, cancellata dall'aumento degli scarti, delle rilavorazioni e dei potenziali ritardi. Una visione olistica previene costosi problemi a lungo termine.

Come si risolve un difetto di strappo a caldo in una colata?

Le lacerazioni a caldo sono cricche frustranti che compaiono durante la solidificazione della colata. Si verificano quando il metallo in raffreddamento è troppo debole per resistere alle sollecitazioni interne.

Non si tratta solo di un problema superficiale. Indica un problema più profondo nella progettazione o nel processo di fusione.

Comprendere lo stress

La causa principale è la contrazione ostacolata. Quando il metallo si raffredda e si restringe, alcune parti dello stampo possono bloccare questo movimento, creando una tensione. Quando questa tensione supera la resistenza del metallo alle alte temperature, si forma una lacerazione.

Aree chiave da affrontare

Per risolvere questo problema, dobbiamo ridurre lo stress interno. Ecco le aree principali su cui mi concentro.

| Area di interesse | Obiettivo |

|---|---|

| Progettazione di stampi | Consentono una contrazione più agevole |

| Sistema di regolazione | Controllo della velocità di raffreddamento |

| Scelta del materiale | Aumento della resistenza a caldo |

Possiamo eliminare sistematicamente questi difetti affrontando questi punti. Questo assicura un prodotto finale robusto.

Per risolvere il problema degli strappi da caldo è necessario un approccio su più fronti. Non possiamo cambiare solo una cosa e sperare nel meglio. Si tratta di ridurre sistematicamente lo stress termico in tutto il getto, mentre si raffredda e si solidifica.

Migliorare la collassabilità del nucleo e dello stampo

Lo stampo stesso può impedire alla colata di restringersi liberamente. Ciò è particolarmente vero in processi come la colata in sabbia.

Se il nucleo è troppo forte, non collasserà quando il metallo si restringerà intorno ad esso. Questo crea un'immensa tensione. Spesso regoliamo il contenuto di legante nelle anime di sabbia per garantire che si indeboliscano e si frantumino al momento giusto.

Utilizzare i filetti per ridurre lo stress

Gli angoli vivi sono punti di concentrazione delle sollecitazioni. Durante il raffreddamento, queste aree sono altamente soggette a strappi.

L'aggiunta di filetti o raggi generosi a queste giunzioni distribuisce le sollecitazioni su un'area più ampia. Questa semplice modifica progettuale riduce drasticamente il rischio di cricche. Nei progetti passati di PTSMAKE, abbiamo scoperto che l'ottimizzazione del raggio di raccordo può essere una delle soluzioni più efficaci dal punto di vista dei costi. Il contrazione ostacolata13 è meno probabile che si verifichi un cedimento in una transizione liscia che in un angolo acuto.

Perfezionare il design di rialzi e porte

Un sistema di alzata e di chiusura ben progettato è fondamentale. Assicura che la colata si solidifichi progressivamente.

| Elemento di design | Scopo |

|---|---|

| Alzate | Fornire una fonte di metallo fuso per compensare il ritiro. |

| Gating | Controlla il flusso e la velocità di raffreddamento, riducendo al minimo i punti caldi. |

| Brividi | Accelerare il raffreddamento nelle sezioni spesse per favorire una solidificazione uniforme. |

Controllando la sequenza di raffreddamento, ci assicuriamo che la colata acquisisca una resistenza sufficiente prima che si crei uno stress significativo. In questo modo si evita la formazione di lacerazioni.

Le lacerazioni a caldo sono fratture da stress causate dalla contrazione ostacolata durante la solidificazione. La soluzione consiste nel migliorare la collassabilità dello stampo, nell'aggiungere filetti per ridurre la concentrazione delle tensioni e nel perfezionare il design di riser e gating per un raffreddamento controllato.

Collaborate con PTSMAKE per il vostro prossimo progetto di colata in sabbia

Siete pronti a ottenere l'eccellenza costante nei vostri pezzi di colata in sabbia? Contattate PTSMAKE oggi stesso per un preventivo rapido e competitivo e sperimentate la qualità, l'affidabilità e il servizio proattivo di alto livello dal prototipo alla produzione. Inviate subito la vostra richiesta e scoprite come superiamo le aspettative dei leader della produzione B2B come voi!

Scoprite come la scelta del raccoglitore influisce sulla qualità dei pezzi, sui costi e sui tempi di consegna nella nostra guida dettagliata. ↩

Scoprite come si formano questi difetti interni e come individuarli per un migliore controllo della qualità. ↩

Scoprite come questa proprietà assicura che i vostri pezzi fusi rimangano fedeli alle specifiche di progetto originali nel tempo. ↩

Capire come questa proprietà influisca sull'integrità dello stampo e sulla finitura della superficie di colata alle alte temperature. ↩

Scoprite come le sollecitazioni interne influenzano le prestazioni dei pezzi e perché la loro gestione è fondamentale per l'affidabilità. ↩

Scoprite come il controllo della dinamica dei fluidi sia fondamentale per prevenire i più comuni difetti di fusione e migliorare l'integrità dei pezzi. ↩

Capire come la contrazione del metallo durante il raffreddamento influisca sulla qualità finale del pezzo. ↩

Scoprite come questa proprietà critica influisce sulla qualità della colata e aiuta a prevenire i difetti. ↩

Scoprite come queste forze interne influiscono sull'integrità dei pezzi e sulle prestazioni a lungo termine. ↩

Scoprite come questo esame al microscopio rivela la struttura interna di un getto e ne predice le prestazioni. ↩

Imparate i termini fondamentali della colata in sabbia per comprendere meglio il processo di stampaggio. ↩

Imparate a calcolare il costo reale di un acquisto al di là del prezzo iniziale per prendere decisioni migliori. ↩

Per saperne di più sui principi metallurgici alla base delle sollecitazioni e della solidificazione della colata. ↩