State progettando un sistema elettronico ad alte prestazioni, ma il raffreddamento ad aria tradizionale non è in grado di gestire il calore intenso generato dai vostri componenti. Il vostro progetto richiede una gestione termica precisa, ma le soluzioni convenzionali vi mettono di fronte a surriscaldamento, riduzione delle prestazioni e potenziali guasti del sistema.

Una piastra di raffreddamento a liquido è uno scambiatore di calore specializzato che utilizza il liquido di raffreddamento in circolazione per rimuovere efficacemente il calore dai componenti elettronici ad alta potenza, offrendo prestazioni termiche superiori rispetto al raffreddamento ad aria grazie alla conduzione diretta del calore attraverso canali di flusso interni ingegnerizzati.

Il successo della vostra soluzione di raffreddamento dipende dalla comprensione dei principi ingegneristici che stanno alla base di questi sistemi e dalla scelta del design giusto per la vostra applicazione specifica. Lasciate che vi illustri le conoscenze essenziali che vi aiuteranno a prendere decisioni informate sulla progettazione e la produzione di piastre di raffreddamento a liquido.

Quale problema centrale risolve una piastra di raffreddamento a liquido?

In poche parole, una piastra di raffreddamento a liquido affronta il calore. Ma non un calore qualsiasi. Risolve il problema del calore altamente concentrato che le soluzioni più semplici, come le ventole, non sono in grado di gestire.

Vedetela in questo modo. Il vostro dispositivo è sempre più piccolo, ma sempre più potente. Questo crea punti caldi intensi. Il raffreddamento ad aria raggiunge il suo limite e non riesce a rimuovere il calore abbastanza velocemente.

Quando il raffreddamento ad aria raggiunge il suo limite

È qui che una piastra di raffreddamento a liquido diventa essenziale. Fornisce un percorso diretto ed efficiente per allontanare l'energia termica dai componenti critici.

| Metodo di raffreddamento | Capacità di rimozione del calore | Applicazione ideale |

|---|---|---|

| Raffreddamento ad aria | Da basso a moderato | Elettronica generale |

| Raffreddamento a liquido | Da alto a molto alto | Processori ad alta potenza, laser |

Una piastra di raffreddamento a liquido non è un aggiornamento, ma una soluzione necessaria per le moderne elettroniche ad alta potenza. Garantisce affidabilità e prestazioni.

Il problema principale è uno squilibrio. La velocità di generazione del calore in una piccola area supera la velocità con cui l'aria può fisicamente assorbirlo e trasportarlo via. Questa sfida è definita da due concetti chiave.

La sfida dell'alta densità di potenza

La densità di potenza si riferisce alla quantità di energia contenuta in un determinato volume. Quando i dispositivi si restringono, la densità di potenza sale alle stelle. Ciò comporta un rapido aumento della temperatura che può causare un rallentamento delle prestazioni o addirittura danni permanenti ai componenti.

Capire il flusso di calore

Il flusso di calore è la velocità di trasferimento dell'energia termica attraverso una superficie. Nei chip ad alte prestazioni, questo valore può essere incredibilmente alto. La bassa conducibilità termica dell'aria agisce come un collo di bottiglia, creando una significativa resistenza termica1.

Nei progetti passati di PTSMAKE, abbiamo visto che il passaggio a una piastra di raffreddamento a liquido può ridurre le temperature dei componenti di un margine significativo rispetto alle più robuste configurazioni di raffreddamento ad aria. Il liquido di raffreddamento è semplicemente più efficace nell'assorbire e trasportare il calore.

| Medio | Conduttività termica (W/m-K) |

|---|---|

| Aria | ~0.026 |

| Acqua | ~0.6 |

| Glicole etilenico/acqua (50/50) | ~0.4 |

Questa tabella mostra una netta differenza. L'acqua è oltre 20 volte più conduttiva dell'aria. Questa proprietà fondamentale è il motivo per cui il raffreddamento a liquido è la soluzione migliore per carichi termici intensi.

Una piastra di raffreddamento a liquido affronta direttamente i limiti fisici del raffreddamento ad aria. Diventa indispensabile quando si ha a che fare con densità di potenza e flusso di calore elevati, assicurando che il dispositivo rimanga stabile, affidabile e funzioni come da progetto.

Quali sono i suoi componenti fondamentali e le loro funzioni?

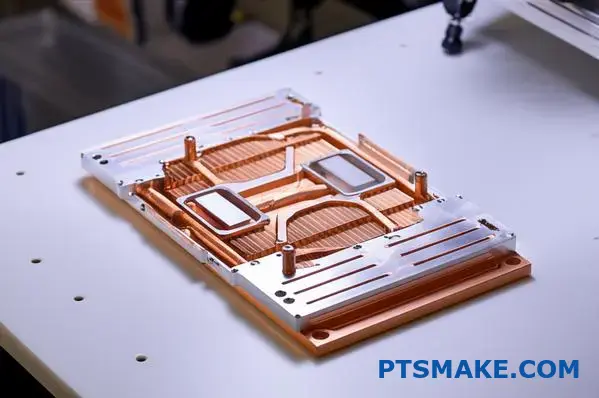

Una piastra di raffreddamento a liquido può sembrare complessa. Ma in realtà è composta da quattro parti essenziali. Ognuna di esse ha un compito specifico. Insieme, creano un sistema efficiente di rimozione del calore.

La base è il fondamento. Tocca direttamente la fonte di calore. I canali interni guidano il fluido di raffreddamento. Le porte di ingresso e di uscita collegano la piastra al sistema più ampio. Infine, un coperchio sigilla il tutto, impedendo eventuali perdite.

| Componente | Funzione primaria |

|---|---|

| Piastra di base | Assorbe il calore direttamente dal componente. |

| Canali interni | Crea un percorso per il flusso del refrigerante. |

| Porte di ingresso/uscita | Collega la piastra al circuito di raffreddamento. |

| Copertina | Sigilla il sistema di canali interni. |

Il ruolo critico di ogni componente

Vediamo come queste parti lavorano insieme. Il design di ciascun componente è fondamentale per le prestazioni dell'intera piastra di raffreddamento a liquido. I piccoli dettagli fanno una grande differenza.

Scelta della piastra di base e del materiale

Il compito principale della piastra di base è quello di assorbire il calore. Il suo materiale è fondamentale. Nei progetti passati di PTSMAKE, le scelte più comuni sono state il rame e l'alluminio. Le loro proprietà si adattano a esigenze diverse.

| Materiale | Conduttività termica | Vantaggi principali |

|---|---|---|

| Rame | Alto | Massimo trasferimento di calore. |

| Alluminio | Buono | Leggero ed economico. |

La scelta dipende dal budget e dai requisiti termici dell'applicazione. Anche una superficie perfettamente piana è fondamentale per un contatto ottimale.

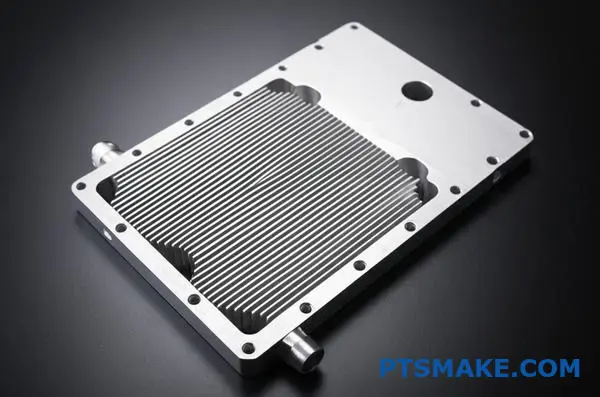

Canali interni e dinamica del flusso

All'interno della piastra, i canali dettano il percorso del refrigerante. L'obiettivo è massimizzare la superficie di contatto del fluido. Questo design incoraggia flusso turbolento2, che è in grado di captare il calore molto meglio del flusso laminare e regolare. I canali possono essere semplici o molto complessi.

Porte e integrità del coperchio

Le porte di ingresso e di uscita sono le porte di accesso. Devono garantire un collegamento sicuro e a prova di perdite con il resto del sistema di raffreddamento. La piastra di copertura sigilla i canali dall'alto. Assicura che il refrigerante pressurizzato rimanga all'interno, svolgendo il suo lavoro senza problemi.

Ogni parte di una piastra di raffreddamento a liquido, dalla base ai canali e al coperchio, deve funzionare in armonia. La scelta dei materiali e la precisione della progettazione influiscono direttamente sulla capacità di gestire il calore in modo efficace e affidabile.

Come si classificano le piastre fredde in base al processo di produzione?

La scelta del giusto processo di produzione è fondamentale. Ha un impatto diretto sulle prestazioni e sui costi della piastra di raffreddamento a liquido. Ogni metodo offre un equilibrio unico tra efficienza termica e scalabilità della produzione.

Analizziamo i tipi più comuni.

Metodi di produzione primari

| Metodo | Vantaggio chiave | Il migliore per |

|---|---|---|

| Brasatura | Prestazioni elevate | Geometrie interne complesse delle alette |

| FSW | Alta affidabilità | Piastre in alluminio grandi e robuste |

| Lavorazione meccanica | Alta precisione | Prototipi, caratteristiche esterne complesse |

| Pressofusione | Alto volume | Produzione di massa a costi ridotti |

Questa panoramica aiuta a inquadrare il processo decisionale.

È fondamentale comprendere i pro e i contro di ciascun processo. Noi di PTSMAKE guidiamo i clienti attraverso queste opzioni per adattarle alle loro applicazioni specifiche e al loro budget. Analizziamo i dettagli.

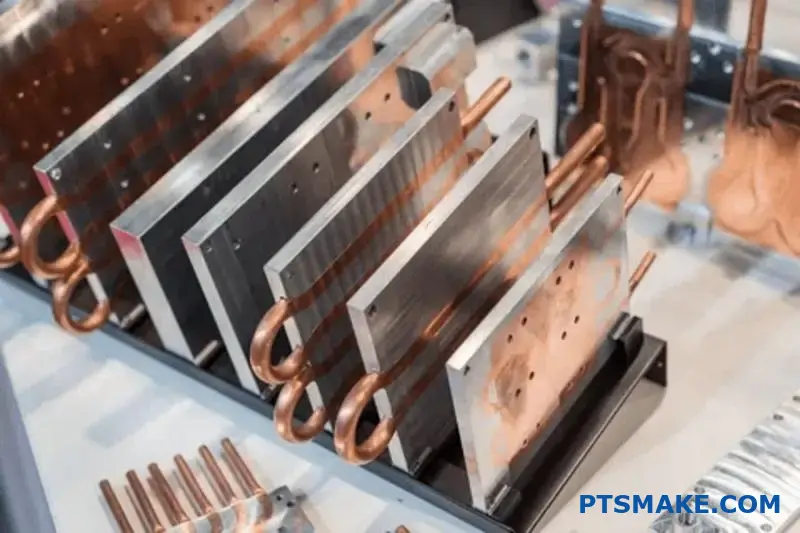

Piastre brasate a freddo

La brasatura consiste nell'unire i componenti utilizzando un metallo d'apporto. Ciò consente di realizzare strutture interne complesse, come le alette ad alta densità. Il risultato è un'eccellente prestazione termica. Tuttavia, il processo è complesso e può essere costoso. È fondamentale garantire un giunto completo e privo di vuoti.

Piastre saldate per attrito (FSW)

Il FSW è un processo di giunzione allo stato solido. Crea un legame molto forte e a prova di perdite senza fondere il materiale di base. Questo metodo produce una giunzione incredibilmente affidabile tenuta ermetica3. È ideale per lastre di alluminio di grandi dimensioni, anche se i costi di attrezzaggio possono essere elevati per la configurazione iniziale.

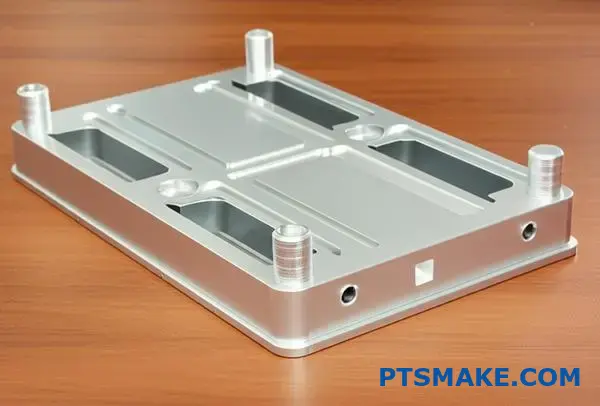

Piastre lavorate e forate a pistola

Per i prototipi o i volumi ridotti, spesso consigliamo la lavorazione meccanica. La foratura a pistola crea canali di raffreddamento lunghi e rettilinei direttamente in un blocco di metallo solido. Offre grande flessibilità di progettazione e precisione. Lo svantaggio principale è che è più lenta e più costosa per la produzione di alti volumi.

Piastre pressofuse a freddo

Quando servono migliaia di pezzi identici, la soluzione è la pressofusione. Si tratta di iniettare metallo fuso in uno stampo. Questo processo è veloce ed economico su scala. Il compromesso è una prestazione termica inferiore rispetto alle piastre brasate o FSW.

| Processo di produzione | Pro | Contro |

|---|---|---|

| Brasatura | Eccellenti prestazioni termiche, geometrie interne complesse. | Costi più elevati, controllo di processo complesso. |

| FSW | Alta affidabilità, giunti resistenti e a prova di perdite. | Costi iniziali di attrezzaggio più elevati, limitati ai canali più semplici. |

| Lavorato a macchina | Alta precisione, ideale per i prototipi, flessibilità di progettazione. | Produzione più lenta, costo unitario più elevato in termini di volume. |

| Pressofusione | Basso costo ad alto volume, cicli di produzione rapidi. | Prestazioni termiche inferiori, elevato costo iniziale dello stampo. |

Ogni metodo di produzione presenta una serie distinta di compromessi. La scelta ottimale dipende dai requisiti termici, dal volume di produzione, dalla compatibilità dei materiali e dal budget complessivo del progetto. Aiutiamo i clienti a gestire questi fattori per trovare la soluzione perfetta.

Il processo di produzione definisce gli attributi principali di una piastra fredda. La scelta influisce su tutto, dall'efficienza termica al costo unitario, determinando la sua idoneità per la prototipazione, il calcolo ad alte prestazioni o l'elettronica di massa. Una scelta accurata è essenziale per il successo del progetto.

Quali sono i principali tipi di percorsi di flusso interni?

La scelta del giusto percorso del flusso interno è fondamentale. Ha un impatto diretto sulle prestazioni della piastra di raffreddamento a liquido. Il design determina il modo in cui il refrigerante si muove e assorbe il calore.

Esploreremo tre layout comuni. Ognuno di essi presenta punti di forza e di debolezza unici. Comprenderli vi aiuterà a fare scelte di design migliori.

Layout dei canali chiave

Confrontiamo i principali tipi.

| Tipo di design | Caratteristiche principali | Il migliore per |

|---|---|---|

| Serpentina | Percorso singolo e continuo | Raffreddamento mirato dei punti caldi |

| Parallelo | Canali multipli in parallelo | Raffreddamento uniforme a bassa pressione |

| Microcanale | Canali estremamente piccoli | Massimo trasferimento di calore |

Questa scelta influisce sull'efficienza termica e sulla caduta di pressione. Si tratta di una decisione ingegneristicamente critica.

Il layout ideale del canale bilancia fattori concorrenti. Non esiste un'unica soluzione "migliore" per ogni progetto. Si tratta di trovare i giusti compromessi per la vostra applicazione specifica.

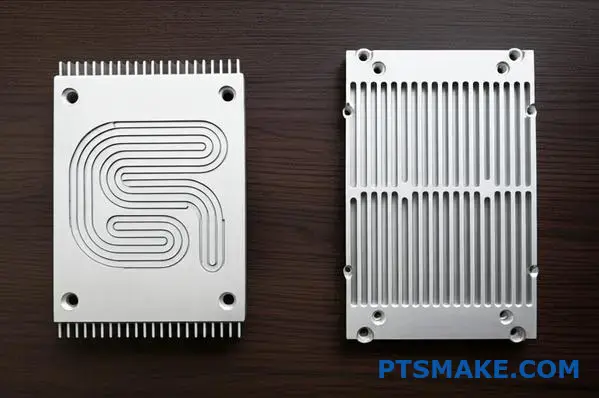

Percorso di flusso della serpentina

Un percorso a serpentina spinge il refrigerante attraverso un canale lungo e tortuoso. In questo modo la velocità del fluido rimane elevata. Questo garantisce un eccellente trasferimento di calore lungo il percorso. Tuttavia, questo crea una significativa caduta di pressione, che richiede una pompa più potente.

Percorso di flusso parallelo

I progetti paralleli dividono il flusso in più canali. Questi canali si fondono poi insieme. Questo approccio riduce drasticamente la perdita di carico complessiva. La sfida principale consiste nel garantire una distribuzione uniforme del flusso in tutti i canali per evitare zone di ristagno.

Progettazione di microcanali

I microcanali massimizzano la superficie di scambio termico. Ciò si traduce in prestazioni termiche superiori. Il regime di flusso, spesso caratterizzato dalla Numero di Reynolds4, è fondamentale in questo caso. Noi di PTSMAKE utilizziamo la lavorazione CNC di precisione per creare queste strutture complesse. Tuttavia, sono più suscettibili di intasamento e hanno una caduta di pressione molto elevata.

| Layout | Perdita di pressione | Prestazioni termiche | Considerazioni chiave |

|---|---|---|---|

| Serpentina | Alto | Da buono a eccellente | Potenza della pompa |

| Parallelo | Basso | Buono | Distribuzione del flusso |

| Microcanale | Molto alto | Eccellente | Rischio e costo di intasamento |

Ogni percorso di flusso interno - a serpentina, parallelo e a microcanali - rappresenta un compromesso distinto tra efficienza termica e perdita di pressione. La scelta ottimale per la vostra piastra di raffreddamento a liquido dipende interamente dai requisiti di raffreddamento specifici dell'applicazione e dai vincoli del sistema.

Quando sceglierebbe una serpentina rispetto a un design parallelo?

La scelta tra un percorso a serpentina e uno a flusso parallelo è una decisione cruciale. Ha un impatto diretto sulle prestazioni della piastra di raffreddamento a liquido. Non si tratta di scegliere il migliore in assoluto. Si tratta di scegliere quello più adatto alla vostra applicazione specifica.

Questo semplice schema vi aiuta a decidere. Esamineremo tre fattori chiave: gli obiettivi di temperatura, i limiti di pressione e la forma della sorgente di calore.

| Attributo di progettazione | Design a serpentina | Design parallelo |

|---|---|---|

| Percorso del flusso | Canale singolo e lungo | Canali multipli e più brevi |

| Perdita di pressione | Più alto | Più basso |

| Temp. Uniformità | Più basso | Più alto |

Vediamo come utilizzare questi criteri.

La scelta del progetto migliore richiede un bilanciamento di requisiti contrastanti. Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a trovare questi compromessi per ottenere una gestione termica ottimale.

Uniformità della temperatura: La vostra priorità assoluta?

Se il componente richiede una temperatura molto stabile e uniforme su tutta la superficie, un design parallelo è quasi sempre la scelta migliore. Il refrigerante viene distribuito in modo uniforme, riducendo al minimo i gradienti di temperatura.

Un percorso a serpentina, invece, riscalda il fluido durante il percorso. Ciò crea una notevole differenza di temperatura tra l'ingresso e l'uscita, che può essere un problema per i componenti elettronici sensibili.

Perdita di carico consentita

La caduta di pressione determina i requisiti della pompa. Un lungo percorso a serpentina crea una resistenza significativa, richiedendo una pompa più potente - e spesso più costosa - per mantenere il livello di pressione necessario. portata volumetrica5.

Il design parallelo divide il flusso, riducendo drasticamente la caduta di pressione. Ciò consente di utilizzare pompe più piccole, risparmiando costi ed energia.

Geometria della sorgente di calore

La forma e la concentrazione della fonte di calore sono importanti.

| Tipo di fonte di calore | Design consigliato | Perché funziona meglio |

|---|---|---|

| Area ampia e uniforme | Parallelo | Assicura un raffreddamento uniforme su tutta la superficie. |

| Piccolo, concentrato | Serpentina | Dirige l'intero flusso di fluido freddo sul "punto caldo". |

| Forma irregolare | Ibrido/Custom | Può essere adattato a carichi termici complessi. |

La considerazione di questi fattori assicura che il progetto della piastra di raffreddamento a liquido sia efficace fin dall'inizio.

La scelta del giusto percorso di flusso per la piastra di raffreddamento a liquido comporta un compromesso. La decisione deve bilanciare l'uniformità della temperatura desiderata con la caduta di pressione consentita e la geometria specifica della sorgente di calore. Questo quadro fornisce un percorso chiaro verso la soluzione più efficace.

Qual è la struttura di un circuito di raffreddamento a liquido completo?

Un circuito di raffreddamento a liquido è più di un singolo componente. È un sistema completo. Ogni componente ha un compito specifico.

La piastra di raffreddamento a liquido è fondamentale. Ma non può funzionare da sola. Per funzionare correttamente, ha bisogno del supporto di altre parti.

I componenti principali

Analizziamo gli elementi chiave di questo sistema. Tutti lavorano insieme per allontanare il calore dai componenti elettronici critici.

| Componente | Funzione primaria |

|---|---|

| Pompa | Fa circolare il liquido di raffreddamento |

| Radiatore | Dissipa il calore nell'aria |

| Serbatoio | Contiene il liquido di raffreddamento extra |

| Tubi | Collega tutti i componenti |

La comprensione di questa struttura è il primo passo. Aiuta a progettare una soluzione di gestione termica efficace.

La piastra di raffreddamento a liquido è il punto di partenza della magia. Assorbe direttamente il calore dalla fonte, come la CPU o l'elettronica di potenza. Ma cosa succede al calore? Entra nel liquido di raffreddamento. È qui che subentra il resto del ciclo.

Il viaggio del calore

La pompa è il motore del sistema. Spinge il refrigerante riscaldato lontano dalla piastra. Il refrigerante viaggia poi attraverso i tubi fino al radiatore.

Un radiatore, o scambiatore di calore, ha un'ampia superficie. Le ventole spesso soffiano aria su di esso. Questo processo trasferisce il calore dal liquido di raffreddamento all'aria circostante. Il liquido, ora raffreddato, continua il suo viaggio.

Le ultime tappe sono il serbatoio e il ritorno alla pompa. Il serbatoio assicura che il liquido sia sempre sufficiente. Inoltre, aiuta a rimuovere le bolle d'aria dal circuito. L'intero ciclo è un flusso continuo.

L'efficienza di questo ciclo dipende da molti fattori. Il tasso di flusso di calore6 alla piastra fredda è fondamentale. Lo stesso vale per la portata della pompa e la capacità di dissipazione del radiatore.

Noi di PTSMAKE ci concentriamo sull'integrazione dei nostri componenti lavorati a CNC. Una piastra di raffreddamento a liquido ben progettata deve essere all'altezza delle capacità del sistema.

| Fattore | Impatto sul sistema |

|---|---|

| Velocità della pompa | Influenza la portata del refrigerante |

| Dimensioni del radiatore | Determina la capacità di dissipazione del calore |

| Diametro del tubo | Influenza la resistenza al flusso |

| Tipo di refrigerante | Impatto sulla conducibilità termica |

Un circuito di raffreddamento a liquido completo è un sistema bilanciato. La piastra di raffreddamento a liquido assorbe il calore, mentre la pompa, il radiatore e il refrigerante lavorano all'unisono per dissiparlo. La corretta integrazione di questi componenti è essenziale per una gestione termica efficace.

Come si progetta una piastra fredda per un pacco batterie EV?

La progettazione di una piastra di raffreddamento a liquido è complessa. Deve bilanciare prestazioni termiche, integrità strutturale e costi di produzione.

Ciò significa affrontare più sfide contemporaneamente. Non si può risolvere un problema creandone un altro.

Sfide di progettazione fondamentali

Gli obiettivi principali sono chiari. Abbiamo bisogno di un'elevata uniformità di temperatura su un'ampia superficie. Deve inoltre resistere alle costanti vibrazioni della strada.

Ecco una rapida panoramica dei vincoli.

| Sfida | Requisito chiave |

|---|---|

| Superficie | Massimizzare il contatto con le celle della batteria. |

| Uniformità | Ridurre al minimo le differenze di temperatura. |

| Integrazione | Si inseriscono perfettamente nella struttura dello zaino. |

| Durata | Resistenza alle vibrazioni e agli urti. |

| Costo | Adatto alla produzione di massa. |

Ciò richiede un approccio veramente integrato.

Un concetto di design pratico

In base alla mia esperienza, una piastra di raffreddamento a liquido in alluminio stampato con canali a serpentina è una scelta vincente. Questo design affronta direttamente le sfide principali che dobbiamo affrontare nelle applicazioni EV.

Questo metodo prevede lo stampaggio o l'idroformatura di sottili fogli di alluminio. Queste lastre vengono poi brasate insieme per creare canali interni sigillati per il flusso del refrigerante.

Affrontare le sfide principali

In che modo questo design risolve i problemi?

In primo luogo, l'andamento a serpentina del canale assicura il flusso del refrigerante su tutta la superficie della piastra. Questo è fondamentale per ottenere un'eccellente uniformità di temperatura per tutte le celle della batteria, evitando i punti caldi.

In secondo luogo, la piastra stessa può essere progettata come componente strutturale. Può essere integrata direttamente nel vassoio del pacco batteria. Questo semplifica l'assemblaggio e migliora notevolmente la resistenza alle vibrazioni.

| Caratteristica | Benefici |

|---|---|

| Alluminio stampato | Leggero e conveniente per la scala. |

| Canali a serpentina | Assicura una distribuzione uniforme della temperatura. |

| Gruppo brasato | Crea un componente forte e a prova di perdite. |

| Integrazione strutturale | Riduce la complessità e il numero totale di pezzi. |

Questa integrazione è fondamentale per la produzione di massa. Riduce i tempi di assemblaggio e i costi complessivi. Anche la scelta del liquido di raffreddamento è fondamentale, in quanto la sua capacità termica volumetrica7 influisce sulla quantità di energia che può assorbire e allontanare dalle cellule.

Il nostro lavoro su progetti simili dimostra che questo approccio offre il miglior equilibrio. Soddisfa le esigenze termiche senza rendere il pacco batteria troppo pesante o costoso. Noi di PTSMAKE ci concentriamo sul raggiungimento di questo equilibrio attraverso una produzione precisa.

Una piastra di raffreddamento a liquido in alluminio stampato con canali a serpentina offre una soluzione equilibrata. Gestisce efficacemente grandi superfici, garantisce l'uniformità della temperatura, si integra strutturalmente e rimane economicamente vantaggiosa per la produzione di massa, affrontando tutte le principali sfide progettuali dei moderni veicoli elettrici.

Come si ottimizza l'efficienza di una piastra di raffreddamento per data center?

Ottimizzare l'efficienza significa considerare il costo totale di gestione (TCO). Non si tratta solo di ottenere la temperatura più bassa. Il vero obiettivo è un equilibrio perfetto.

Il vero gioco dell'equilibrio

È necessario valutare l'efficienza termica rispetto alla potenza di pompaggio. Un progetto con canali interni complessi può raffreddare meglio. Ma richiede anche più energia per spingere il fluido.

Trovare il punto di forza

Questo compromesso è fondamentale per qualsiasi piastra di raffreddamento a liquido. Una piastra molto efficace potrebbe comportare bollette energetiche elevate. Il nostro obiettivo è trovare il punto di funzionamento più conveniente nel lungo periodo.

| Fattore | Bassa portata | Portata elevata |

|---|---|---|

| Prestazioni termiche | Più basso | Più alto |

| Potenza di pompaggio | Basso | Alto |

| Costo operativo | Basso | Alto |

Utilizzo della simulazione per prevedere le prestazioni

Come facciamo a trovare questo equilibrio ideale? Utilizziamo potenti strumenti di simulazione. La fluidodinamica computazionale (CFD) è fondamentale per questo processo.

La modellazione CFD ci mostra esattamente il comportamento del fluido e del calore all'interno della piastra di raffreddamento a liquido. Questo avviene prima ancora di lavorare un prototipo. Possiamo vedere le cadute di pressione e identificare i punti caldi.

Questo ci permette di mettere a punto il design dei canali interni. Possiamo regolare le caratteristiche per ridurre la resistenza idraulica8 senza sacrificare le prestazioni termiche necessarie. Questo riduce direttamente il fabbisogno finale di potenza di pompaggio.

Modellazione dell'intero sistema

Una piastra ottimizzata da sola non è sufficiente. Dobbiamo considerare il suo ruolo nel circuito di raffreddamento più ampio. È qui che entra in gioco la modellazione a livello di sistema. Essa tiene conto di pompe, tubi e connettori.

In PTSMAKE, questa visione olistica fa parte del nostro processo. Ci aiuta a prevedere con precisione il TCO del mondo reale. Ci assicuriamo che il componente che forniamo si integri perfettamente e funzioni in modo efficiente all'interno del gruppo completo del cliente, evitando costosi problemi in seguito.

| Parametro di progettazione | Simulazione A (focalizzata sui costi) | Simulazione B (Perf-focus) |

|---|---|---|

| Temperatura massima | 65°C | 61°C |

| Perdita di pressione | 0,2 bar | 0,5 bar |

| Est. Potenza di pompaggio | 50W | 120W |

| TCO (3 anni) | Più basso | Più alto |

Questo approccio basato sui dati ci garantisce di trovare la soluzione più economica per l'intero ciclo di vita del prodotto.

Ottimizzare il TCO significa bilanciare le prestazioni termiche con la potenza di pompaggio. L'uso di strumenti come la CFD e la modellazione del sistema è essenziale per individuare il progetto più efficiente, riducendo i costi di produzione e di esercizio a lungo termine per i nostri clienti.

Come si gestisce l'uniformità della temperatura su una vasta area?

Mantenere una temperatura costante su un'ampia superficie riscaldata in modo non uniforme è una sfida ingegneristica non indifferente. I punti caldi possono causare problemi di prestazioni o guasti.

Noi di PTSMAKE non applichiamo una soluzione unica per tutti. Al contrario, utilizziamo tecniche di progettazione avanzate per le nostre soluzioni di piastre di raffreddamento a liquido per indirizzare il raffreddamento esattamente dove è più necessario. Questo garantisce prestazioni ottimali su tutta l'area.

Strategie di progettazione chiave

| Tecnica | Obiettivo primario | Il migliore per |

|---|---|---|

| Ottimizzazione del percorso del flusso | Dirigere il refrigerante verso i punti caldi | Carichi di calore concentrati |

| Larghezza del canale variabile | Regolare la velocità del flusso | Gradienti di temperatura graduali |

| Raffreddamento multizona | Isolare le zone termiche | Fonti di calore multiple e distinte |

Uno sguardo più approfondito alle tecniche di raffreddamento avanzate

Affrontare il calore non uniforme richiede più di una semplice piastra di raffreddamento a liquido standard. Richiede un approccio ingegneristico su misura. Spesso iniziamo con una simulazione termica dettagliata per mappare accuratamente le fonti di calore.

Ottimizzazione del percorso del refrigerante

L'ottimizzazione del percorso del flusso consiste nel creare un percorso più intelligente per il refrigerante. Invece di un percorso semplice, progettiamo canali complessi a serpentina. Questi percorsi costringono il fluido a passare più tempo nelle aree più calde, assorbendo più energia termica. Questa è una strategia comune nei nostri progetti.

Regolazione della dinamica del flusso

Un altro metodo efficace è l'utilizzo di canali di larghezza variabile. Restringendo un canale, si aumenta la velocità del refrigerante. Questo aumenta il tasso di trasferimento di calore locale. Al contrario, canali più larghi rallentano il fluido. Questo controllo preciso su Flusso laminare9 ci aiuta a regolare con precisione il profilo della temperatura.

Confronto tra metodi di raffreddamento avanzati

| Metodo | Complessità | Impatto sui costi | Precisione |

|---|---|---|---|

| Ottimizzazione del percorso del flusso | Medio | Da basso a medio | Alto |

| Canali variabili | Medio | Medio | Molto alto |

| Raffreddamento multizona | Alto | Alto | Massimo |

Il raffreddamento multizona prevede la creazione di circuiti di raffreddamento indipendenti per le diverse sezioni della piastra. Questa soluzione offre il massimo livello di controllo, ma aggiunge complessità al sistema. In progetti passati, abbiamo utilizzato questo sistema per l'elettronica ad alta potenza con componenti multipli e distinti che generano calore.

La gestione efficace del calore non uniforme richiede strategie di progettazione avanzate. Ottimizzando i percorsi di flusso, variando la larghezza dei canali e implementando sistemi multizona, possiamo progettare una piastra di raffreddamento a liquido che offre un controllo preciso della temperatura su qualsiasi superficie di grandi dimensioni, garantendo l'affidabilità e le prestazioni dei componenti.

Quali sono le tendenze future della tecnologia delle piastre di raffreddamento a liquido?

Il futuro delle piastre di raffreddamento a liquido non è solo un'evoluzione. È una rivoluzione completa nella gestione termica. Stiamo andando oltre i semplici canali fresati.

La nuova generazione si concentra sulla massimizzazione della superficie e dell'efficienza. È qui che l'innovazione brilla davvero.

Le principali innovazioni future

La manifattura avanzata, come la stampa 3D, è una vera e propria svolta. Permette di realizzare geometrie interne incredibilmente complesse. Anche i nuovi materiali e il raffreddamento bifase incorporato sono all'orizzonte. Questi promettono enormi guadagni in termini di prestazioni.

| Tecnologia | Approccio attuale | Approccio futuro |

|---|---|---|

| Produzione | Lavorazione CNC | Stampa 3D |

| Metodo di raffreddamento | Monofase | Bifase |

| I materiali | Rame, alluminio | Compositi, grafene |

| Controllo | Sensori esterni | Sensori integrati |

Questi spostamenti ridefiniranno le possibilità di una piastra di raffreddamento a liquido.

La richiesta di maggiore potenza in confezioni più piccole sta spingendo l'innovazione termica. Noi di PTSMAKE vediamo che i clienti richiedono soluzioni di raffreddamento che un tempo erano considerate teoriche. Le tendenze future affrontano direttamente queste sfide.

La produzione avanzata libera il potenziale

La stampa 3D, o manifattura additiva, è in prima linea. Ci permette di creare intricate strutture reticolari interne. Questi progetti sono impossibili con la tradizionale lavorazione CNC. Il risultato è una superficie molto più ampia per la dissipazione del calore.

La potenza del raffreddamento bifase

Il raffreddamento bifase incorporato rappresenta un enorme salto di qualità in termini di efficienza. Invece di riscaldare semplicemente un liquido, questo metodo permette di farlo bollire. Il cambiamento di fase da liquido a vapore assorbe enormi quantità di calore attraverso un processo chiamato ebollizione dei nuclei10. In questo modo è possibile migliorare notevolmente le prestazioni di raffreddamento senza aumentare le portate.

Materiali innovativi e integrazione intelligente

Stiamo anche esplorando nuovi materiali. I compositi rame-diamante, ad esempio, offrono una conducibilità termica di gran lunga superiore a quella dei metalli tradizionali.

Infine, l'integrazione di sensori direttamente nella piastra di raffreddamento a liquido è fondamentale. In questo modo si crea un hardware "intelligente" che fornisce dati in tempo reale su temperatura e flusso. Ciò consente la manutenzione predittiva e l'ottimizzazione dinamica delle prestazioni.

| Tendenza futura | Beneficio primario |

|---|---|

| Stampa 3D | Geometrie complesse, superficie massimizzata. |

| Raffreddamento bifase | Assorbimento del calore altamente efficiente. |

| Materiali innovativi | Conducibilità termica superiore. |

| Sensori integrati | Monitoraggio e controllo in tempo reale. |

Le future piastre di raffreddamento a liquido saranno più intelligenti, più efficienti e altamente personalizzate. Le tendenze principali includono la stampa 3D per progettazioni complesse, il raffreddamento bifase per un assorbimento superiore del calore, materiali avanzati e sensori integrati per l'ottimizzazione in tempo reale.

Il progetto della piastra di raffreddamento a liquido viene portato avanti con PTSMAKE

Siete pronti a migliorare la vostra piastra di raffreddamento a liquido di prossima generazione? Collaborate con PTSMAKE per una produzione di precisione, un supporto ingegneristico esperto e un'esecuzione del progetto senza problemi. Inviateci oggi stesso i vostri disegni o le vostre richieste di offerta: trasformate le vostre idee in realtà affidabili e pronte per la produzione con un produttore di fiducia in tutto il mondo!

Scoprite come questa metrica chiave influisce sull'efficienza dell'intero sistema di raffreddamento. ↩

Scoprite come questo tipo di flusso massimizza l'efficienza del trasferimento di calore nei nostri progetti. ↩

Scoprite i principi ingegneristici che stanno alla base della creazione di un legame perfetto e a prova di perdite per le applicazioni di fluidi critici. ↩

Per saperne di più su questa grandezza adimensionale utilizzata per prevedere i modelli di flusso dei fluidi in diverse situazioni. ↩

Scoprite come i calcoli della portata influenzano direttamente le prestazioni termiche del vostro sistema di raffreddamento. ↩

Scoprite come questo concetto termico influenza la progettazione e la scelta dei materiali per le soluzioni di raffreddamento. ↩

Capire come questa proprietà del refrigerante influisca sull'efficienza complessiva del sistema di gestione termica. ↩

Scoprite come questa metrica chiave influenza la scelta della pompa e i costi operativi a lungo termine del vostro sistema di raffreddamento. ↩

Scoprite come i diversi comportamenti dei fluidi influenzano direttamente l'efficienza del vostro sistema di raffreddamento. ↩

Per saperne di più su questo fenomeno di trasferimento di calore altamente efficiente. ↩