L'individuazione del giusto produttore di dissipatori di calore per LED può rendere il vostro progetto di illuminazione un successo o una sconfitta. Una cattiva gestione termica porta a un rapido degrado dei LED, a variazioni di colore e a costosi guasti sul campo che danneggiano la vostra reputazione.

I dissipatori di calore personalizzati per LED richiedono competenze produttive specializzate per ottenere prestazioni termiche ottimali e soddisfare i requisiti specifici di progettazione, volume e budget. Il produttore giusto combina capacità di lavorazione avanzate con una profonda conoscenza dell'ingegneria termica.

Ho lavorato con team di ingegneri alle prese con soluzioni di dissipazione di calore standard che non riuscivano a raggiungere i loro obiettivi termici o ad adattarsi ai loro fattori di forma unici. Grazie alla mia esperienza in PTSMAKE, ho visto come il giusto partner di produzione trasformi i progetti termici dei LED più impegnativi in prodotti affidabili ed economici.

Perché la gestione termica è fondamentale per le prestazioni e la durata dei LED?

I LED sono campioni di efficienza. Ma hanno un punto debole: il calore. Un eccesso di calore distrugge silenziosamente le prestazioni dei LED dall'interno.

L'impatto del calore

Il calore non gestito influisce direttamente sulla luminosità di un LED, sul colore che produce e sulla sua durata. È una reazione a catena.

Degrado delle prestazioni

Temperature più elevate significano un'emissione luminosa inferiore e una vita operativa più breve. Il rapporto è diretto e inesorabile.

| Temperatura (Tj) | Potenza in lumen | Durata della vita (L70) |

|---|---|---|

| Basso | Alto | Lungo |

| Alto | Basso | Breve |

| Molto alto | Molto basso | Fallimento |

Il calore è la causa principale dei guasti dei LED. Il cuore del problema si trova a livello dei semiconduttori. La gestione del calore non è solo un'opzione, ma è essenziale per l'affidabilità.

Come il calore degrada un LED

L'eccesso di calore accelera il naturale processo di invecchiamento dei materiali semiconduttori all'interno del chip LED. Non si tratta solo di calore al tatto. Si tratta di danni fondamentali al materiale. Questo processo provoca un calo graduale e irreversibile dell'emissione luminosa, noto come Ammortamento Lumen1.

Temperatura di giunzione (Tj)

La temperatura della giunzione p-n del LED è il parametro più critico. Mantenere bassa questa temperatura di giunzione è l'intero obiettivo della gestione termica. Una qualità dissipatore a led è stato progettato appositamente per questo scopo.

Nei nostri progetti passati presso PTSMAKE, abbiamo visto come una soluzione termica ben progettata possa allungare notevolmente la vita utile di un LED. Piccoli miglioramenti nel design del dissipatore di calore possono fare un'enorme differenza.

Spostamento del colore e fallimento

Il calore non si limita ad affievolire la luce, ma ne cambia il colore. Questo cambiamento di colore, misurato in CCT, è un chiaro segno di stress termico.

| Stress termico | Effetto visibile | Risultati a lungo termine |

|---|---|---|

| Basso | Colore stabile | Durata di vita prevista |

| Alto | Spostamento del colore | Dimmerazione accelerata |

| Estremo | Turnover importante | Fallimento catastrofico |

Alla fine, il calore incontrollato porta alla rottura dei materiali, causando il fallimento completo del LED. Il percorso è semplice: da caldo a rotto.

Un'efficace gestione termica è imprescindibile per l'affidabilità dei sistemi LED. Protegge direttamente il semiconduttore, garantendo un'emissione luminosa costante, un colore stabile e una lunga durata operativa. Una corretta dissipatore a led è una parte fondamentale di questo sistema.

Qual è l'equazione fondamentale che regola la progettazione termica dei LED?

Il cuore del design termico dei LED è una formula estremamente semplice. È la nostra guida per ogni progetto.

Tj = Ta + (P_heat × Rth_total)

Questa equazione collega la temperatura del chip LED all'ambiente circostante. È la base per creare prodotti affidabili e duraturi.

La comprensione di ogni variabile è il primo passo. Scomponiamole.

| Variabile | Definizione |

|---|---|

| Tj | Temperatura di giunzione |

| Ta | Temperatura ambiente |

| P_calore | Energia termica (calore di scarto) |

| Rth_totale | Resistenza termica totale |

Questo rapporto determina ogni nostra scelta ingegneristica.

Approfondiamo questa formula fondamentale. Molti ingegneri si concentrano solo sul dissipatore di calore, ma è una visione limitata. L'equazione rivela una sfida a livello di sistema.

Il vero obiettivo è controllare Tj, la temperatura di giunzione. Se questa temperatura diventa troppo alta, la luminosità del LED diminuisce e la sua durata si riduce drasticamente. È il limite critico delle prestazioni.

Ta, la temperatura ambiente, è la vostra linea di base. È la temperatura dell'aria che circonda il dispositivo. Di solito non è possibile controllare questo fattore, quindi è necessario progettarlo.

P_calore è il calore di scarto generato dal LED. È la potenza in ingresso che non viene convertita in luce. I LED più efficienti producono meno calore, alleggerendo il carico termico.

Infine, Rth_totale è il punto in cui i progettisti possono avere il maggiore impatto. Misura la difficoltà di fuoriuscita del calore. Questa resistenza è la somma di tutte le barriere che separano il chip dall'aria. Il processo principale è conduzione2, quando il calore si muove attraverso i materiali solidi. Un sistema ben progettato dissipatore a led è fondamentale per minimizzare questo valore.

| Componente di resistenza | Descrizione |

|---|---|

| Rth (j-c) | Da giunzione a cassa |

| Rth (c-s) | Da cassa a lavello (TIM) |

| Rth (s-a) | Da sorgente ad ambiente |

In PTSMAKE, i nostri processi di lavorazione di precisione sono progettati per ottimizzare il percorso sink-to-ambient, garantendo un'efficiente dissipazione del calore.

L'equazione fondamentale, Tj = Ta + (P_heat × Rth_total), è la vostra tabella di marcia. Dimostra che la gestione della temperatura di giunzione richiede un approccio olistico, che tenga conto dell'ambiente, dell'efficienza dei LED e dell'intero percorso termico dal chip all'aria.

In che modo i metodi di produzione influenzano la progettazione e il costo dei dissipatori di calore?

La scelta del giusto processo produttivo è un primo passo fondamentale. Ha un impatto diretto sulla forma, sulle prestazioni e sul costo finale del dissipatore di calore. Non esiste un unico metodo "migliore".

Ogni tecnica ha i suoi punti di forza e di debolezza. Si tratta di un equilibrio tra complessità del progetto, scelta dei materiali e volume di produzione.

Esaminiamo le opzioni più comuni.

Processi produttivi chiave

Analizzeremo l'estrusione, la pressofusione, la forgiatura e la lavorazione CNC. La comprensione di questi aspetti vi aiuterà a prendere una decisione consapevole per il vostro progetto.

| Metodo | Il migliore per | Costo relativo (alto volume) |

|---|---|---|

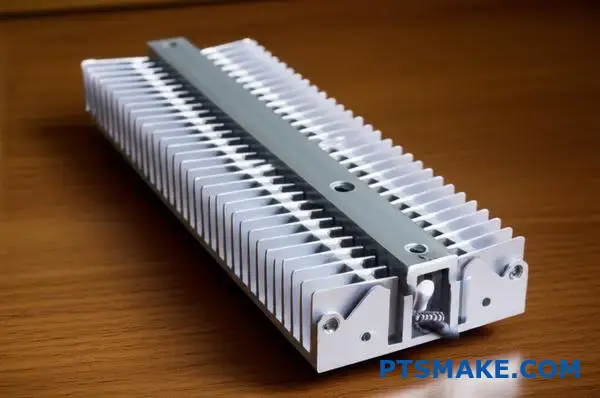

| Estrusione | Alette semplici e lineari | Basso |

| Pressofusione | Forme 3D complesse | Medio |

| Lavorazione CNC | Prototipi, alte prestazioni | Alto |

Questa tabella fornisce una rapida panoramica. Ora ci addentreremo nei dettagli di ciascun processo.

Il metodo di produzione stabilisce i limiti del progetto. Ciò che è possibile con un processo potrebbe essere impossibile con un altro. Questo legame tra metodo e progetto è fondamentale.

Estrusione: Il re dei volumi

L'estrusione è molto conveniente per grandi quantità. Consiste nello spingere un blocco di alluminio attraverso una matrice. In questo modo si creano lunghe sezioni con una sezione trasversale costante.

Questo processo è ottimo per i progetti di alette standard. Tuttavia, le proprietà del materiale sono spesso anisotropo3. Il calore viaggia meglio lungo la lunghezza dell'estrusione che attraverso di essa.

Pressofusione: Forme complesse

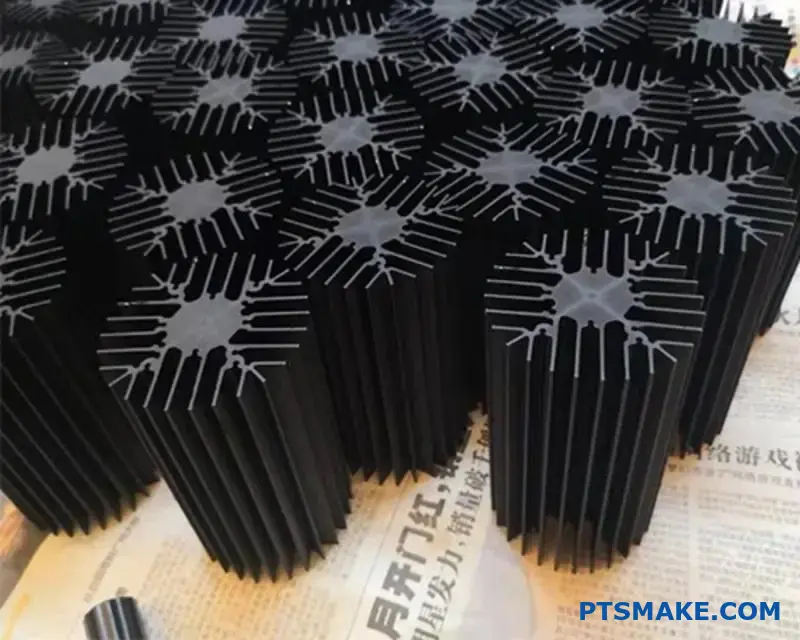

La pressofusione inietta il metallo fuso in uno stampo. Ciò consente di ottenere forme complesse e tridimensionali. È ideale per integrare elementi come punti di montaggio o alloggiamenti. Si tratta di un'operazione comune per le applicazioni di dissipatori di calore a led personalizzati.

Lo svantaggio è la minore conducibilità termica rispetto ai pezzi estrusi o lavorati. Anche i costi di attrezzaggio sono elevati.

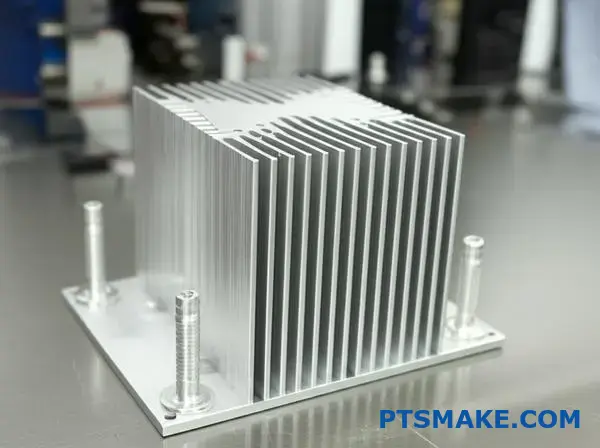

Lavorazione CNC: Massima precisione

Alla PTSMAKE, la lavorazione CNC è uno dei nostri servizi principali. Offre un'impareggiabile libertà di progettazione e le più strette tolleranze. È perfetta per i prototipi o per i dissipatori di calore ad alte prestazioni con caratteristiche complesse.

| Caratteristica | Estrusione | Pressofusione | Lavorazione CNC |

|---|---|---|---|

| Costo degli utensili | Medio | Alto | Basso/Nessuno |

| Libertà di progettazione | Basso | Alto | Molto alto |

| Costo della parte | Basso | Medio | Alto |

| Il migliore per | Alto volume | Parti complesse | Prototipi/Performance |

Spesso utilizziamo la lavorazione CNC per creare prototipi complessi per i clienti prima che si impegnino a realizzare utensili costosi con altri metodi.

La scelta di un processo comporta un equilibrio tra costi, volumi e prestazioni. L'estrusione offre una produzione di volumi a basso costo. La pressofusione consente di realizzare forme complesse. La lavorazione CNC offre la massima precisione e flessibilità di progettazione, ideale per applicazioni impegnative e prototipi.

Quali sono gli obiettivi principali di un efficace dissipatore per LED?

L'obiettivo principale è semplice. Un dissipatore di calore per LED efficace deve tenere sotto controllo la temperatura interna del LED. Ciò significa rimanere al di sotto del limite massimo fissato dal produttore.

Non si tratta solo di prevenire un guasto catastrofico. Si tratta di garantire affidabilità e prestazioni costanti per migliaia di ore. Un dissipatore a LED ben progettato è la chiave per liberare il pieno potenziale e la durata di vita di qualsiasi sistema LED ad alta potenza.

| Obiettivo principale | Vantaggi principali |

|---|---|

| Regolazione della temperatura | Impedisce il surriscaldamento e il danneggiamento del chip LED. |

| Coerenza delle prestazioni | Mantiene stabile l'emissione luminosa e la qualità del colore. |

| Durata di vita estesa | Massimizza la vita operativa del LED. |

La frase "in tutte le condizioni operative" è il punto in cui si trova la vera sfida ingegneristica. Un dissipatore di calore non è progettato solo per un ambiente di laboratorio perfetto. Deve funzionare in modo affidabile nel mondo reale.

Ciò include temperature ambientali elevate, alloggiamenti angusti con scarso flusso d'aria o funzionamento continuo 24 ore su 24, 7 giorni su 7. Ogni scenario presenta una sfida termica unica. Noi di PTSMAKE non ci limitiamo a progettare per il caso medio. Testiamo i nostri progetti per gli scenari peggiori.

Questo assicura che il Temperatura di giunzione4 non supera mai il limite di sicurezza. Un dissipatore di calore che funziona bene su un banco aperto potrebbe fallire all'interno di un apparecchio di illuminazione sigillato. Secondo la nostra esperienza, tenere conto di queste variabili è ciò che separa un buon progetto da un ottimo progetto.

Ecco come le diverse condizioni influiscono sulle scelte progettuali:

| Condizione operativa | Considerazioni sulla progettazione del dissipatore di calore |

|---|---|

| Alto calore ambientale | Richiede una superficie maggiore o un raffreddamento attivo. |

| Apparecchio chiuso | Concentrarsi sull'efficienza della radiazione e della convezione passiva. |

| Funzionamento 24/7 | Selezione del materiale per la stabilità termica a lungo termine. |

| Umidità elevata | I materiali e i rivestimenti resistenti alla corrosione sono fondamentali. |

L'obiettivo principale di un dissipatore di calore è quello di mantenere la temperatura di giunzione del LED al di sotto del valore massimo specificato. Ciò garantisce che il LED funzioni in modo affidabile e duri a lungo, indipendentemente dall'ambiente operativo. Questa è la pietra miliare di una gestione termica efficace.

Quali sono i principali materiali utilizzati per i dissipatori di calore dei LED?

La scelta del materiale giusto è fondamentale. Ha un impatto diretto sulle prestazioni e sulla durata dei LED. Le scelte più comuni sono alluminio, rame e materiali compositi. Ognuno di essi presenta punti di forza unici.

L'alluminio è il preferito per il suo equilibrio. Il rame offre un trasferimento di calore superiore. I materiali compositi offrono soluzioni moderne e leggere.

Confronto rapido tra i materiali

| Materiale | Caratteristiche principali | Il migliore per |

|---|---|---|

| Alluminio | Costi e prestazioni equilibrati | Applicazioni generali |

| Rame | Massima conduttività | LED ad alta potenza |

| Compositi | Leggero e versatile | Disegni specializzati |

Questo equilibrio di proprietà è il motivo per cui la maggior parte dei progetti di dissipatori a led inizia con l'alluminio.

Un'immersione più approfondita nei compromessi sui materiali

La scelta del materiale ideale richiede un'analisi più approfondita. È necessario valutare le prestazioni rispetto a vincoli pratici come il costo e il peso. È un gioco di equilibri che noi di PTSMAKE gestiamo quotidianamente.

Leghe di alluminio: Il cavallo di battaglia

L'alluminio è popolare per una buona ragione. Leghe come la 6063 sono eccellenti per l'estrusione. Offrono buone prestazioni termiche e sono facilmente lavorabili. Questo le rende convenienti per la maggior parte dei progetti. L'alluminio 1050 ha una purezza superiore. Questo gli conferisce una migliore conducibilità termica. Tuttavia, è più morbido e meno resistente.

Rame: Il più performante

Quando le prestazioni non sono negoziabili, usiamo il rame. La sua conducibilità termica è quasi doppia rispetto a quella dell'alluminio. Ma questa potenza ha un prezzo. Il rame è più pesante e più costoso. Inoltre, richiede una maggiore cura per evitare la corrosione.

Compositi: L'innovatore

I compositi avanzati stanno cambiando il gioco. Questi materiali, come i compositi di grafite, possono essere ingegnerizzati. Offrono un'eccellente dissipazione del calore con un peso molto ridotto. Le loro proprietà termiche possono essere Anisotropo5, dirigendo il calore in percorsi specifici. Ciò offre un'incredibile libertà di progettazione per applicazioni complesse.

| Caratteristica | Alluminio (6063) | Rame (C110) | Compositi |

|---|---|---|---|

| Conduttività termica | ~200 W/mK | ~390 W/mK | Variabile (può essere >500) |

| Peso | Basso | Alto | Molto basso |

| Resistenza alla corrosione | Buono (con anodizzazione) | Fiera | Eccellente |

| Costo relativo | Basso | Alto | Molto alto |

La scelta finale dipende interamente dall'applicazione specifica dei LED, dal budget e dagli obiettivi di prestazione.

Il materiale giusto per il dissipatore di calore dei LED dipende dall'equilibrio tra esigenze termiche, peso e budget. L'alluminio è un ottimo materiale universale, il rame eccelle nelle prestazioni e i materiali compositi offrono soluzioni leggere e specializzate. La scelta migliore è quella specifica dell'applicazione.

Quando è opportuno utilizzare un dissipatore di calore standard rispetto a uno personalizzato?

La scelta tra un dissipatore di calore standard o personalizzato è una decisione cruciale. Ha un impatto diretto sulle prestazioni, sul budget e sui tempi del progetto. Non esiste una sola risposta giusta.

La scelta migliore dipende esclusivamente dalle vostre esigenze specifiche. Ho sviluppato un semplice schema per aiutarvi a orientarvi. Si basa su cinque fattori chiave. Vediamo di analizzarli.

Fattori decisionali chiave

| Fattore | Dissipatore di calore standard | Dissipatore di calore personalizzato |

|---|---|---|

| Fabbisogno termico | Da basso a moderato | Alto / Specifico |

| Volume di produzione | Da basso ad alto | Medio-Alto |

| Bilancio | Basso (nessun costo NRE) | Superiore (include NRE) |

| Tempo di commercializzazione | Veloce | Più lento |

| Fattore di forma | Flessibile | Limitato / Unico |

La decisione richiede un'analisi più approfondita dei compromessi. Si tratta di bilanciare i requisiti tecnici con gli obiettivi aziendali. Noi di PTSMAKE guidiamo quotidianamente i clienti in questo processo.

Analizzare le esigenze del progetto

Prestazioni termiche

Innanzitutto, valutate il carico termico. Per i dispositivi a bassa dissipazione di potenza, un dissipatore standard è spesso sufficiente. Ma per i componenti ad alte prestazioni o per un design compatto del dissipatore a led, è necessaria una soluzione personalizzata. Un progetto personalizzato ottimizza la densità delle alette, il materiale e il flusso d'aria per ottenere il massimo trasferimento di calore. Quanto più bassa è la densità di un dissipatore di calore resistenza termica6, migliori sono le sue prestazioni.

Volume di produzione e budget

Il budget è un fattore importante. I dissipatori standard non hanno costi di attrezzaggio e sono quindi ideali per i prototipi e le piccole serie. I dissipatori personalizzati richiedono un investimento iniziale in attrezzature (NRE). Tuttavia, per la produzione di alti volumi, il costo unitario può diventare molto più basso, giustificando la spesa iniziale.

Tempo ed estetica

Il time-to-market è spesso critico. I componenti standard sono disponibili in pronta consegna. La fabbricazione personalizzata, dalla progettazione alla produzione, richiede settimane o mesi. Infine, bisogna considerare lo spazio fisico e l'aspetto. Se il vostro prodotto ha una forma unica o esigenze specifiche di branding, un dissipatore di calore personalizzato è l'unica soluzione possibile.

| Scenario | Scelta consigliata | Motivazione |

|---|---|---|

| Prototipo in fase iniziale | Standard | Convalida rapida e a basso costo di un concetto. |

| Dispositivo di consumo ad alto volume | Personalizzato | Prestazioni ottimizzate e costi unitari ridotti. |

| Apparecchiature con limiti di spazio | Personalizzato | Si adatta a geometrie uniche dove i componenti standard non possono farlo. |

Questo schema aiuta a soppesare i fattori chiave: esigenze termiche, volume, budget e vincoli di progettazione. Il suo utilizzo garantisce la scelta della soluzione di dissipazione di calore più efficace ed economica, sia che si tratti di un componente standard o di uno progettato su misura da partner come PTSMAKE.

Caso di studio: Progettare un dissipatore di calore per una lampada ad alto flusso da 150W.

La progettazione di un dissipatore di calore per un proiettore high bay da 150 W presenta sfide uniche. Non si tratta solo di dissipare il calore.

Dobbiamo bilanciare le prestazioni termiche con i rigidi vincoli fisici. Anche l'ambiente gioca un ruolo importante.

Questo caso di studio illustra il nostro processo. Ci concentriamo sulle decisioni chiave per questa applicazione industriale ad alta potenza.

| Sfida di design | Obiettivo primario |

|---|---|

| Flusso di calore elevato | Allontanare rapidamente il calore dalla sorgente LED. |

| Limitazione di peso | Garantire la sicurezza strutturale per il montaggio a soffitto. |

| Affidabilità | Resistono alla polvere, alle vibrazioni e a lunghe ore di funzionamento. |

Scomposizione del processo di progettazione

Il primo passo è sempre l'analisi termica. Per una lampada da 150 W, una parte significativa diventa calore di scarto. Dobbiamo gestirlo in modo efficace per proteggere la durata di vita del LED.

Il concentrato Flusso di calore7 dal chip LED è il problema principale. Un progetto efficiente deve distribuire rapidamente questo carico termico su un'ampia superficie. È qui che la progettazione delle alette diventa fondamentale.

Il peso è una preoccupazione importante. I fari High-bay sono sospesi in alto, quindi ogni grammo è importante. Sebbene il rame sia un conduttore migliore, le leghe di alluminio come la 6061 o la 6063 offrono un eccellente equilibrio tra conduttività termica e peso ridotto. Si tratta di un compromesso comune nella progettazione dei dissipatori di calore per led.

Nei progetti passati di PTSMAKE, abbiamo scoperto che la lavorazione CNC offre la soluzione migliore. Ci permette di creare geometrie complesse delle alette e di rimuovere il materiale non necessario, riducendo il peso senza sacrificare le prestazioni.

Garantire l'affidabilità a lungo termine

L'affidabilità in una fabbrica non è negoziabile. Il progetto deve resistere all'accumulo di polvere, che può isolare il dissipatore di calore e ridurne l'efficacia.

Abbiamo testato diversi modelli di alette. Una spaziatura più ampia tra le alette è più efficace in ambienti polverosi, anche se riduce leggermente la superficie totale.

| Tipo di pinna | Pro | Con |

|---|---|---|

| Timbrato | Basso costo | Prestazioni inferiori |

| Estruso | Buon equilibrio | Limitazioni del progetto |

| Lavorato a CNC | Prestazioni elevate | Costo iniziale più elevato |

In definitiva, una soluzione personalizzata lavorata a CNC offre il controllo necessario per soddisfare tutti gli obiettivi di prestazioni, peso e affidabilità per le applicazioni più esigenti.

La progettazione di un dissipatore di calore efficace richiede di bilanciare le esigenze termiche con i vincoli fisici, come il peso e la resistenza ambientale. La produzione precisa è la chiave per raggiungere questo equilibrio, assicurando prestazioni e affidabilità a lungo termine per le luci ad alta luminosità.

Caso di studio: Gestione del calore in un downlight sigillato e compatto da 10W.

Un downlight sigillato da 10W rappresenta una sfida termica unica. Con un flusso d'aria nullo, il tradizionale raffreddamento a convezione è fuori discussione.

Dobbiamo affidarci completamente alla conduzione e alla radiazione. Ciò impone un approccio intelligente alla progettazione. Il dissipatore a led non è un semplice accessorio, ma il cuore della struttura del prodotto.

La sfida del flusso d'aria nullo

Il nostro obiettivo è allontanare il calore dal chip LED in modo efficiente. Ciò richiede un'attenta selezione dei materiali e un design integrato.

Focus sul trasferimento di calore

Ecco come funziona il trasferimento di calore in questo sistema sigillato:

| Metodo | Rilevanza nell'unità sigillata | Fattore chiave |

|---|---|---|

| Convezione | Trascurabile (assenza di flusso d'aria) | N/D |

| Conduzione | Critico | Materiale, percorso |

| Radiazioni | Critico | Superficie, finitura |

Progettazione di un dissipatore di calore integrato

Nei progetti passati di PTSMAKE, spesso iniziamo dal materiale. L'alluminio è la scelta preferita per le sue proprietà e la sua economicità.

Ma non tutto l'alluminio è uguale. La scelta della lega è molto importante per le prestazioni termiche e per il modo in cui possiamo lavorarla.

Migliorare la conduzione

L'obiettivo principale è creare un percorso ininterrotto per il calore. Questo percorso inizia dalla scheda LED e termina sulla superficie più esterna del downlight.

Utilizziamo la lavorazione CNC per creare un unico alloggiamento integrato. In questo modo si elimina la resistenza termica che si riscontra nelle parti assemblate. Buono Conducibilità termica8 è assolutamente essenziale in questo caso.

Garantiamo inoltre un'interfaccia perfetta e piatta tra il modulo LED e il dissipatore di calore.

Potenziamento delle radiazioni

Una volta che il calore raggiunge la superficie esterna, deve essere irradiato. Con le alette possiamo aumentare la superficie, anche in un design compatto.

Anche la finitura della superficie è fondamentale. Una finitura anodizzata nera opaca può migliorare notevolmente la radiazione termica rispetto a una superficie nuda e lucida.

Ecco un rapido confronto delle leghe di alluminio più comuni:

| Lega | Conduttività termica (W/mK) | Caso d'uso comune |

|---|---|---|

| 6061 | ~167 | Strutturale, buon equilibrio |

| 6063 | ~201 | Estrusioni, dissipatori di calore |

| 1050A | ~229 | Puro, ad alta conducibilità |

Per un downlight sigillato e senza ventola, la gestione termica si basa sulla massimizzazione della conduzione e dell'irraggiamento. Un dissipatore di calore a led integrato, realizzato con i materiali giusti e una finitura superficiale ottimizzata, non è solo un'opzione, ma è essenziale per garantire affidabilità e prestazioni.

Caso di studio: Progettare una soluzione termica per un lampione esterno.

Progettare per l'esterno è un gioco diverso. Un apparecchio di illuminazione per esterni deve affrontare continui attacchi ambientali. Non si tratta solo di dissipare il calore.

La soluzione termica deve anche proteggere dall'acqua, dalla polvere e dal sole.

Fattori ambientali chiave

Acqua e polvere (classificazione IP)

Un elevato grado di protezione IP è essenziale. Impedisce all'acqua e alla polvere di danneggiare i componenti elettronici all'interno. Questa sigillatura, tuttavia, può intrappolare il calore.

Caricamento solare

La luce solare diretta aggiunge un carico di calore significativo. Il progetto deve gestire sia il calore interno dei LED che quello esterno del sole.

Temperatura e corrosione

Le forti escursioni termiche e l'umidità richiedono materiali robusti. La corrosione è un nemico importante.

| Fattore | Requisiti interni | Requisito esterno |

|---|---|---|

| Grado di protezione IP | Basso (ad es., IP20) | Alto (ad es., IP65+) |

| Carico solare | Nessuno | Alto |

| Temp. Oscillazione | Stabile | Ampio (da -40°C a 50°C) |

| Corrosione | Basso rischio | Alto rischio |

Un efficace design termico per esterni è un gioco di equilibri. È necessario mantenere i componenti elettronici freddi e allo stesso tempo proteggerli completamente dalle intemperie. Questa è una sfida fondamentale.

Progettare per la durata

Ottenere una valutazione IP elevata

Per ottenere un grado di protezione IP65 o superiore, utilizziamo guarnizioni e superfici lavorate con precisione. Noi di PTSMAKE ci assicuriamo che la nostra lavorazione CNC crei superfici di tenuta perfette. Questo impedisce qualsiasi perdita.

Un alloggiamento sigillato, tuttavia, limita il flusso d'aria. Ciò rende le alette esterne del dissipatore a led ancora più critiche per la dissipazione del calore. Sono l'unica via di fuga del calore.

Gestione del carico solare e della temperatura

Il colore e la finitura dell'involucro sono importanti. Un rivestimento riflettente di colore più chiaro può ridurre l'assorbimento del calore solare fino a 15%, secondo i nostri test.

Il progetto deve inoltre consentire l'espansione e la contrazione del materiale a causa degli sbalzi di temperatura senza compromettere le guarnizioni.

Selezione del materiale contro la corrosione

La corrosione può degradare le prestazioni termiche e causare cedimenti strutturali. La scelta del materiale e della finitura giusta è fondamentale. Dobbiamo evitare problemi come Corrosione galvanica9.

| Materiale | Rivestimento/Finitura | Resistenza alla corrosione |

|---|---|---|

| ADC12 Alluminio | Rivestimento in polvere | Buono |

| A380 Alluminio | Anodizzazione | Molto buono |

| AL6061 | Anodizzazione + rivestimento | Eccellente |

Noi di PTSMAKE consigliamo spesso l'AL6061 con finitura a due fasi per gli ambienti costieri o altamente corrosivi. Questo garantisce un'affidabilità a lungo termine.

Progettare una soluzione termica per uso esterno è un compito complesso. È necessario bilanciare la dissipazione del calore con una robusta protezione da sole, acqua, polvere e corrosione. L'intero sistema, non solo il dissipatore di calore, deve essere progettato per sopravvivere.

Analisi del guasto: I LED di un apparecchio si guastano prematuramente. Perché?

Quando i LED si guastano, il dissipatore di calore è spesso il principale indiziato. Per trovare la causa principale, è necessario un approccio sistematico. Nel corso degli anni ho sviluppato una semplice lista di controllo diagnostica. Questa lista aiuta a identificare rapidamente se il problema è il dissipatore di calore dei LED.

Questo processo consente di risparmiare tempo e di prevenire i fallimenti ripetuti. Si concentra su tre punti di guasto principali.

Aree diagnostiche chiave

| Modalità di guasto | Punto di ispezione | Segni comuni |

|---|---|---|

| TIM | Materiale dell'interfaccia termica | Diffusione non uniforme, lacune, contaminazione |

| Design | Dimensioni e forma del dissipatore di calore | Troppo piccolo per la potenza erogata |

| Ambiente | Flusso d'aria | Accumulo di polvere, sfiati ostruiti |

Questo controllo strutturato è il primo passo. Vi guida direttamente al problema potenziale.

Approfondiamo questa lista di controllo. È uno strumento pratico che utilizziamo alla PTSMAKE quando aiutiamo i clienti a risolvere i problemi termici. Scomponendo il problema, possiamo isolare la causa esatta del guasto prematuro.

Scavare nei dettagli: Una guida passo dopo passo

Per prima cosa, smontare con cura l'apparecchio per accedere al modulo LED e al suo dissipatore di calore. Un'ispezione visiva è molto utile. Cercate lo scolorimento sul PCB o sul LED stesso, che indica un calore estremo.

Problemi del materiale di interfaccia termica (TIM)

Una cattiva applicazione del TIM è una fonte di guasto molto comune. È necessario verificare la presenza di uno strato sottile e uniforme che colleghi la scheda LED al dissipatore di calore. Troppo poco o troppo TIM crea un'elevata Resistenza termica10, intrappolando il calore.

| Condizione TIM | Indicazione |

|---|---|

| Secco o screpolato | Il materiale si è degradato nel tempo. |

| Lacune o bolle | Scarsa applicazione iniziale. |

| Troppo spesso | Aumenta il percorso termico, meno efficace. |

| Contaminato | Polvere o olii riducono le prestazioni. |

Design del dissipatore di calore sottodimensionato

Successivamente, valutate il dissipatore di calore del led stesso. Non vi sembra inadeguato alle dimensioni e alla potenza dell'apparecchio? Un dissipatore sottodimensionato non è in grado di dissipare il calore abbastanza velocemente. Noi di PTSMAKE vediamo spesso progetti che privilegiano l'estetica rispetto alle prestazioni termiche. Una progettazione adeguata, spesso ottenuta con una lavorazione CNC di precisione, garantisce una superficie sufficiente.

Flusso d'aria bloccato

Infine, controllate i fattori ambientali. L'apparecchio è intasato da polvere o detriti? Le prese d'aria sono ostruite? Un flusso d'aria insufficiente trasforma anche un dissipatore ben progettato in una trappola di calore. Questo aspetto è particolarmente critico negli apparecchi compatti o chiusi.

Questa lista di controllo metodica aiuta a diagnosticare con precisione i guasti legati ai dissipatori di calore. Esaminando il TIM, il design e il flusso d'aria, è possibile individuare la causa principale e implementare una soluzione affidabile, evitando futuri burnout dei LED.

Riduzione dei costi: Il vostro dissipatore di calore è fuori budget. Che fare ora?

Il progetto del dissipatore di calore è completo. Ma il preventivo è molto più alto del previsto. È un problema comune. Non fatevi prendere dal panico.

Esistono modi pratici per ridurre i costi. Possiamo considerare quattro aree chiave. Si tratta di materiali, processi di produzione, semplicità di progettazione e materiali termici.

Le principali leve di riduzione dei costi

| Strategia | Obiettivo primario | Il migliore per |

|---|---|---|

| Cambiamento materiale | Costi e prestazioni | Esigenze termiche non critiche |

| Cambiamento di processo | Costo unitario su scala | Produzione in grandi volumi |

| Semplificazione | Tempo di lavorazione | Progetti iniziali complessi |

| TIM alternativi | Costo del componente | Ottimizzazione complessiva del sistema |

Analizziamo come apportare modifiche intelligenti.

Quando il budget è limitato, ogni decisione è importante. Dobbiamo valutare attentamente i compromessi. Non si tratta solo di tagliare i costi. Si tratta di ridurre i costi senza compromettere troppo le prestazioni.

Ripensare materiale e processo

Il passaggio dal rame all'alluminio è spesso il primo passo. L'alluminio è meno costoso e più leggero. Le sue prestazioni termiche sono inferiori a quelle del rame, ma spesso sono sufficienti per molte applicazioni, come ad esempio per un impianto standard. dissipatore a led.

Per la produzione di grandi volumi, è fondamentale cambiare processo. La lavorazione CNC offre una grande precisione, ma è costosa per le grandi quantità. La pressofusione o l'estrusione possono ridurre drasticamente il prezzo per unità. Tuttavia, richiedono un elevato investimento iniziale in utensili.

| Metodo di produzione | Costo degli utensili | Costo unitario | Volume ideale |

|---|---|---|---|

| Lavorazione CNC | Nessuno | Alto | Da basso a medio |

| Pressofusione | Alto | Basso | Alto |

| Estrusione | Medio | Molto basso | Alto |

Semplificazione del design e dei componenti

Esaminate la geometria del vostro dissipatore di calore. È possibile ridurre il numero di alette? O renderle più spesse e distanti tra loro? Queste modifiche riducono le complesse operazioni di lavorazione e i tempi di ciclo.

Esaminate anche i materiali di interfaccia termica (TIM). Un TIM ad alte prestazioni è ottimo, ma uno leggermente meno efficace potrebbe far risparmiare molto denaro. La chiave è se il sistema conduttività termica11 rimane all'interno dell'intervallo operativo richiesto. Questo è un equilibrio che noi di PTSMAKE aiutiamo regolarmente i clienti a trovare.

Queste quattro strategie forniscono un quadro chiaro per ridurre i costi dei dissipatori di calore. Valutando i materiali, i processi di produzione e la complessità del progetto, è possibile ottenere risparmi significativi senza compromettere le prestazioni essenziali del prodotto.

Come si conciliano le prestazioni termiche con il design industriale?

Bilanciare l'estetica con la funzionalità è una sfida primaria. Un bell'apparecchio che si surriscalda è un prodotto fallito. È qui che entra in gioco l'integrazione intelligente. Possiamo far sì che l'involucro del prodotto si occupi del raffreddamento.

L'alloggiamento come dissipatore di calore

Il concetto è semplice ma molto efficace. L'involucro esterno stesso diventa il dissipatore a led. Questo approccio elimina la necessità di componenti termici separati, spesso ingombranti. Il risultato è un design più pulito e unificato.

Produzione per l'integrazione

Per raggiungere questo obiettivo è necessaria un'elevata precisione. Noi di PTSMAKE sfruttiamo la lavorazione CNC per creare intricate geometrie di alette direttamente sull'alloggiamento. Queste caratteristiche sono esteticamente accattivanti e termicamente efficienti.

| Caratteristica | Design tradizionale | Design integrato |

|---|---|---|

| Raffreddamento | Dissipatore di calore separato | L'alloggiamento è il dissipatore di calore |

| Estetica | Parti ingombranti e aggiunte | Elegante, minimalista |

| Montaggio | Altri componenti | Meno componenti |

Questa strategia di integrazione va oltre la semplice forma. Richiede una solida conoscenza dei materiali e della dinamica termica. Il processo inizia sempre con la scelta del materiale giusto.

Scelta dei materiali e delle finiture

Le leghe di alluminio, come la 6061 o la 6063, sono scelte eccellenti. Offrono un'ottima conducibilità termica e sono facilmente lavorabili. Ma la finitura superficiale è altrettanto importante. L'anodizzazione non solo aggiunge protezione, ma può anche migliorare il raffreddamento radiativo.

In base ai nostri test, la finitura anodizzata nera opaca è spesso la migliore. Massimizza l'emissione di calore molto meglio di una superficie lucida. Questo piccolo dettaglio ha un impatto significativo.

Progettare per il flusso d'aria

L'obiettivo principale è massimizzare la superficie esposta all'aria. Questo migliora notevolmente l'efficienza di trasferimento di calore convettivo12. Progettiamo alette che non sono solo motivi decorativi, ma sono progettate per funzionare.

La forma, la spaziatura e l'orientamento specifici di queste alette indirizzano il flusso d'aria. Questo processo allontana efficacemente il calore dai componenti centrali dei LED, assicurandone la durata.

| Materiale | Conduttività termica (W/mK) | Vantaggi principali |

|---|---|---|

| Alluminio 6061 | ~167 | Ottimo equilibrio tra resistenza e conduttività |

| Alluminio 6063 | ~201 | Eccellente per l'estrusione, buona conduttività |

| Rame | ~401 | Conduttività superiore, costo/peso più elevato |

Utilizziamo strumenti di simulazione fin dalle prime fasi di progettazione. Questo ci permette di prevedere le prestazioni termiche prima di tagliare qualsiasi materiale. Ciò consente ai nostri clienti di risparmiare tempo e denaro. I prototipi aiutano a convalidare i risultati della simulazione.

Progettando l'alloggiamento dell'apparecchio come dissipatore di calore, si ottiene un'estetica elegante. Questo approccio, reso possibile dalla lavorazione CNC di precisione e dalla selezione intelligente dei materiali, fonde perfettamente la forma con la funzione termica essenziale, creando un prodotto finale di qualità superiore.

In che modo le nuove tecnologie, come i LED COB, stanno cambiando la progettazione dei dissipatori di calore?

I LED Chip-on-Board (COB) sono una novità assoluta. Essi racchiudono un'immensa potenza in un'area ridotta. Questo crea un calore intenso e concentrato.

La sfida dei LED COB

I LED tradizionali diffondono il calore su una superficie più ampia. Gli array COB, invece, creano punti caldi. Questa elevata densità di flusso di calore è il problema principale della gestione termica.

Perché i progetti tradizionali non sono all'altezza

Una semplice estrusione di alluminio spesso non è sufficiente. Il calore è troppo concentrato per essere dissipato in modo efficace. Per questo è necessario un approccio più intelligente per un moderno dissipatore a led.

| Tipo di LED | Flusso di calore tipico (W/cm²) |

|---|---|

| LED SMD standard | 5-15 |

| Schiera di LED COB | 50-200+ |

Questo cambiamento richiede un ripensamento della progettazione dei dissipatori di calore da zero.

La tecnologia COB cambia radicalmente la sfida termica. Non si tratta solo della quantità totale di calore, ma della sua estrema concentrazione. Un punto minuscolo e molto caldo è molto più difficile da raffreddare rispetto a un'area più ampia e calda.

Andare oltre le semplici estrusioni

Nei progetti passati dell'PTSMAKE abbiamo avuto modo di constatarlo di persona. Basta fare un passivo più grande dissipatore a led fornisce rendimenti decrescenti. Il vero collo di bottiglia è la velocità con cui il calore si allontana dalla piccola sorgente COB.

L'efficienza di questo trasferimento di calore è fondamentale. Un basso resistenza termica13 è fondamentale. Senza di esso, il calore si accumula alla sorgente, riducendo drasticamente la durata di vita del LED e compromettendone le prestazioni.

Strategie di raffreddamento avanzate

Ciò determina la necessità di soluzioni più sofisticate. Questi metodi sono progettati specificamente per gestire un flusso di calore elevato. Allontanano il calore dal chip in modo molto più efficace di un blocco di metallo solido.

Tecnologia a cambio di fase

I tubi di calore e le camere di vapore sono esempi eccellenti. Utilizzano un ciclo liquido-vapore all'interno di un contenitore sigillato. Questo processo trasferisce l'energia termica con incredibile velocità.

Sistemi di raffreddamento attivi

A volte è necessaria una ventola o addirittura un circuito di raffreddamento a liquido. Questi dispositivi sono comuni negli impianti industriali o commerciali ad alta potenza, dove l'affidabilità è fondamentale.

| Soluzione di raffreddamento | Capacità di flusso di calore tipica (W/cm²) | Applicazione comune |

|---|---|---|

| Estrusione di alluminio | < 50 | Uso generale, a basso consumo |

| Tubi di calore | 50 - 150 | Faretti ad alta potenza, downlight |

| Camere a vapore | 100 - 300+ | Apparecchi compatti ad alta intensità |

| Raffreddamento attivo (ventola) | Variabile | Sistemi chiusi, illuminazione di scena |

La scelta della tecnologia giusta richiede un'attenta analisi dei requisiti specifici del prodotto.

I LED COB generano un calore intenso e localizzato, che non può essere sfruttato dai tradizionali dissipatori di calore passivi. Questa elevata densità di flusso di calore richiede soluzioni termiche avanzate come heat pipe, camere di vapore o raffreddamento attivo per mantenere le prestazioni dei LED e garantire l'affidabilità a lungo termine nelle applicazioni più esigenti.

Come interagisce il dissipatore di calore con i componenti ottici e del driver?

Un dissipatore di calore non è mai un'isola. È un elemento critico di qualsiasi sistema di illuminazione o elettronico. Le sue prestazioni influiscono direttamente sugli altri componenti chiave.

Una cattiva gestione termica non significa solo un LED caldo. Può ridurre drasticamente la durata dell'elettronica del driver nelle vicinanze.

Impatto sui componenti del sistema

Anche la forma di un dissipatore a led è fondamentale. Un'aletta ingombrante o mal progettata può bloccare la luce. Ciò crea ombre indesiderate e rovina la distribuzione ottica prevista.

| Componente | Interazione con il dissipatore di calore | Potenziale esito negativo |

|---|---|---|

| Elettronica del driver | Prossimità termica | Riduzione della durata di vita, problemi di prestazioni |

| Lente ottica | Ostruzione fisica | Luce non uniforme, ombre |

Ecco perché consideriamo la progettazione dei dissipatori di calore come parte di un puzzle completo del sistema.

Pensare a un dissipatore di calore in modo isolato è una trappola comune. Nei progetti passati di PTSMAKE, abbiamo visto come questo modo di pensare porti a guasti a livello di sistema. Il calore è un nemico implacabile dei componenti elettronici, in particolare dei condensatori e dei circuiti integrati del driver.

L'effetto a catena del calore

Il calore eccessivo del LED, mal gestito dal dissipatore di calore, si irradia verso la scheda del driver. Questa temperatura elevata accelera l'invecchiamento dei suoi componenti. È una causa primaria di guasti prematuri del driver e di luci tremolanti. Consigliamo spesso ai clienti di scegliere tra Derattizzazione14 strategie per mitigare questo problema.

Forma e distribuzione della luce

Il design fisico del dissipatore a led è altrettanto importante. Non possiamo concentrarci solo sulle prestazioni termiche. La sua geometria deve essere complementare al design ottico.

| Fattore di progettazione dell'aletta | Impatto sull'ottica |

|---|---|

| Altezza | Può proiettare ombre lunghe |

| Densità | Può bloccare la luce con i grandangoli |

| Forma complessiva | Può interferire con i modelli di fascio |

In collaborazione con i clienti, utilizziamo la co-simulazione. Questo ci permette di bilanciare le esigenze termiche con i requisiti ottici. Ci assicuriamo che il dissipatore di calore si raffreddi efficacemente senza compromettere la qualità della luce. Questo approccio olistico evita costose riprogettazioni successive.

Il design di un dissipatore di calore ha un impatto diretto e significativo sulla longevità dell'elettronica e sulla qualità della luce. Trattarlo come parte integrante dell'intero sistema, e non come un ripensamento, è fondamentale per creare un prodotto affidabile e dalle prestazioni elevate.

Sbloccate le soluzioni di dissipazione del calore dei LED di qualità superiore con PTSMAKE

Siete pronti a ottimizzare la gestione termica dei LED? Collaborate con PTSMAKE per la produzione di dissipatori di calore personalizzati e di alta precisione, su misura per i requisiti unici del vostro progetto. Contattateci ora per un preventivo e sperimentate la qualità, la velocità e l'esperienza ingegneristica: le vostre soluzioni termiche di prossima generazione iniziano qui!

Capire la scienza che spiega perché i LED si affievoliscono con il passare del tempo e come prevenirli. ↩

Scoprite come i meccanismi di trasferimento del calore, come la conduzione, influenzano la scelta dei materiali e la progettazione per una gestione termica efficace. ↩

Scoprite come questa proprietà influisce sul trasferimento di calore e sulle scelte di progettazione. ↩

Scoprite cosa significa questa temperatura critica per la salute del vostro LED e come gestirla in modo efficace. ↩

Scoprite come le proprietà direzionali di un materiale possono rivoluzionare la vostra strategia di gestione termica. ↩

Comprendete questa metrica termica critica per capire come influisce direttamente sulle prestazioni del vostro dissipatore di calore. ↩

Scoprite come questa metrica critica influenza la progettazione e l'efficienza del vostro sistema di gestione termica. ↩

Capire come la scelta del materiale influisca direttamente sulle prestazioni termiche e sulla durata del prodotto. ↩

Scoprite perché la selezione dei materiali è fondamentale per evitare guasti prematuri nei prodotti per esterni. ↩

Scoprite come questa metrica chiave regola l'efficienza del trasferimento di calore nei vostri progetti. ↩

Capire come questa proprietà influisce sulle prestazioni del dissipatore di calore e sulla scelta del materiale. ↩

Scoprite come i principi di progettazione del flusso d'aria possono migliorare significativamente l'efficienza di raffreddamento e la durata di vita dei vostri prodotti. ↩

Capire come questa proprietà cruciale influisce sulle prestazioni e sulla longevità dei componenti elettronici. ↩

Scoprite come il derating migliora l'affidabilità a lungo termine dei componenti elettronici. ↩