Trovare il giusto metodo di produzione dei dissipatori di calore può determinare il successo o il fallimento del vostro sistema di gestione termica. Molti ingegneri hanno difficoltà con i dissipatori di calore estrusi o lavorati a macchina che raggiungono i limiti delle loro prestazioni, soprattutto quando si tratta di applicazioni ad alta potenza in cui ogni grado è importante.

I dissipatori di calore forgiati offrono prestazioni termiche superiori grazie alla maggiore densità del materiale, alla struttura granulare ottimizzata e alla struttura monoblocco che elimina le interfacce termiche. Il processo di forgiatura crea percorsi di conduzione del calore più resistenti e consente geometrie complesse impossibili da ottenere con i metodi di produzione tradizionali.

Ho lavorato con molti clienti che sono passati dai dissipatori di calore standard alle soluzioni forgiate e hanno riscontrato immediati miglioramenti nelle prestazioni termiche. La chiave sta nel comprendere come la forgiatura influisca sulle proprietà dei materiali a livello microscopico e nel sfruttare la libertà di progettazione che questo processo offre per la vostra applicazione specifica.

In che modo la forgiatura influisce sulla conducibilità termica dei materiali a livello micro?

La forgiatura non si limita a modellare il metallo, ma ne trasforma anche la struttura interna. Questo cambiamento migliora direttamente la sua capacità di trasferire il calore.

A livello micro, si tratta di flusso e densità dei grani. La forgiatura allinea i grani del materiale ed elimina i minuscoli vuoti. Questo crea un percorso ottimale per la dissipazione del calore.

| Caratteristica | Materiale forgiato | Materiale del calco |

|---|---|---|

| Struttura del grano | Allineato e perfezionato | Casuale e grossolano |

| Densità | Alto | Inferiore (porosità) |

| Vuoti | Quasi eliminato | Presente |

Questa raffinatezza è fondamentale per le prestazioni termiche.

Il vantaggio microscopico: flusso e densità dei grani

La forgiatura esercita una pressione enorme sul pezzo in lavorazione. Questa pressione costringe la struttura granulare del metallo a deformarsi e allungarsi. I grani si allineano con la direzione del flusso del metallo.

Questo crea un percorso continuo e ininterrotto. Il calore può viaggiare facilmente lungo questi grani allineati. È come un'autostrada per l'energia termica, senza ingorghi.

Questo allineamento direzionale conferisce al materiale caratteristiche uniche. proprietà anisotrope1. La conducibilità termica diventa significativamente più elevata lungo il flusso delle fibre.

Inoltre, il processo di forgiatura elimina i vuoti microscopici. Queste minuscole cavità, spesso presenti nei materiali fusi, intrappolano l'aria e fungono da isolanti. Eliminandole, la forgiatura crea un componente più denso e con una maggiore conducibilità termica. Questo è il motivo per cui un dissipatore di calore forgiato spesso supera in prestazioni i suoi omologhi fusi o lavorati a macchina.

Forgiatura vs. Altri metodi

Quando si lavora un pezzo da una billetta solida, si taglia proprio attraverso la struttura naturale delle fibre del materiale. Questo interrompe i percorsi termici continui. La fusione, invece, produce una struttura delle fibre casuale e non direzionale con potenziale porosità.

| Metodo di produzione | Flusso di granella | Micro-vuoti | Percorso termico |

|---|---|---|---|

| Forgiatura | Allineato | Ridotto al minimo | Ininterrotto |

| Colata | Casuale | Comune | Interrotto |

| Lavorazione meccanica (billetta) | Taglia | Minimo | Reciso |

Nei nostri progetti presso PTSMAKE, abbiamo constatato che i componenti forgiati offrono costantemente una migliore gestione termica.

La forgiatura migliora la conducibilità termica affinando la struttura granulare ed eliminando i vuoti microscopici. Ciò crea un materiale più denso con percorsi di trasferimento del calore direzionali superiori rispetto alla fusione o alla lavorazione da billette.

Cosa determina i limiti prestazionali di un dissipatore di calore forgiato?

Ogni progetto ha i suoi limiti. Un dissipatore di calore forgiato non fa eccezione. Le sue prestazioni non sono infinite. Sono vincolate dalle leggi fondamentali della fisica e della scienza dei materiali.

Esploriamo questi vincoli teorici. Comprendendoli potremo progettare soluzioni termiche migliori.

Limite naturale del materiale

Il materiale stesso pone il primo limite. La sua capacità di condurre il calore è un limite massimo alle prestazioni. Non è possibile trasferire il calore più velocemente di quanto il materiale consenta.

| Materiale | Conduttività termica (W/mK) |

|---|---|

| Rame C110 | ~385 |

| Alluminio 6061 | ~167 |

| Alluminio 6063 | ~201 |

Il ruolo del flusso d'aria

Il prossimo è la convezione. È così che il dissipatore di calore trasferisce il calore all'aria. Senza un flusso d'aria sufficiente, il calore rimane intrappolato sulle alette.

I limiti teorici sono il punto di partenza dell'ingegneria pratica. Noi di PTSMAKE non ci limitiamo ad accettarli, ma lavoriamo entro questi vincoli per creare progetti ottimali per i nostri clienti.

Oltre i materiali puri

Sebbene il rame puro offra un'ottima conduttività, il suo costo e il suo peso possono essere proibitivi. Le leghe di alluminio come la 6061 o la 6063 rappresentano una soluzione equilibrata. Offrono buone prestazioni e sono ideali per il processo di forgiatura. La scelta di ciascun materiale influisce sull'efficienza finale del dissipatore di calore forgiato.

Sfruttare la convezione

Una convezione efficace è fondamentale. Il design delle alette (forma, spaziatura e orientamento) deve essere ottimizzato per il flusso d'aria del sistema. Un ottimo design lavora con il flusso d'aria, non contro di esso.

L'aria che scorre attraverso un'aletta forma un sottile strato che si muove lentamente. Strato limite2. Questo strato può isolare proprio la superficie che si sta cercando di raffreddare. I nostri progetti mirano a risolvere questo problema.

Vincoli geometrici della forgiatura

La forgiatura crea alette robuste e compatte. Ma ci sono dei limiti. Il processo definisce lo spessore minimo delle alette e il rapporto massimo tra altezza e spessore.

| Spaziatura delle alette | Resistenza al flusso d'aria | Superficie |

|---|---|---|

| Ampio | Basso | Più basso |

| Stretto | Alto | Più alto |

Questa tabella mostra un compromesso fondamentale. Le alette più strette aumentano la superficie, ma possono anche limitare il flusso d'aria se non sono progettate con cura. Questo è il limite del rapporto superficie/volume intrinseco nella forgiatura.

Le prestazioni di un dissipatore di calore forgiato dipendono in ultima analisi da tre fattori: la conducibilità termica del materiale, la fisica della convezione e i limiti geometrici del processo di forgiatura stesso. Questi principi costituiscono la base di una progettazione termica efficace.

Perché la struttura monoblocco è un vantaggio fondamentale della forgiatura?

Il design monoblocco di un dissipatore di calore forgiato è il suo principale vantaggio termico. Elimina completamente la necessità di giunti. Immaginate il calore che scorre come l'acqua in un tubo.

Ogni giuntura, cucitura o fessura è come un ostacolo. Rallenta il flusso.

Il problema delle articolazioni

Nei dissipatori di calore composti da più pezzi, la base e le alette sono parti separate. Vengono unite insieme in un secondo momento. Questo crea un piccolo spazio, un'interfaccia che il calore deve attraversare. Questa interfaccia è l'anello debole.

Un dissipatore di calore forgiato in un unico pezzo non presenta alcun punto debole di questo tipo.

Monopezzo vs. Multopezzo

| Caratteristica | Forgiato in un unico pezzo | Assemblaggio multi-pezzo |

|---|---|---|

| Articolazioni | Nessuno | Multiplo |

| Percorso termico | Ininterrotto | Interrotto |

| Punti di guasto | Meno | Di più |

| Prestazioni | Più alto | Più basso |

L'impatto della resistenza termica

Ogni materiale resiste in una certa misura al flusso di calore. Tuttavia, il principale nemico delle prestazioni termiche è lo spazio tra due superfici. Questo fenomeno è chiamato resistenza termica di interfaccia.

Anche le superfici perfettamente lisce presentano imperfezioni microscopiche. Queste creano intercapedini d'aria quando vengono pressate insieme. L'aria è un pessimo conduttore di calore. Pertanto, il trasferimento di calore attraverso questo giunto è molto inefficiente.

Colmare il divario

I produttori utilizzano materiali speciali per colmare queste lacune. Questi sono chiamati materiale di interfaccia termica3. Possono essere paste, cuscinetti o adesivi. Sebbene siano migliori dell'aria, non sono perfetti. Aggiungono comunque un proprio strato di resistenza termica.

Un dissipatore di calore forgiato evita completamente questo problema. Poiché la base e le alette sono un unico pezzo di metallo continuo, non ci sono spazi da riempire. Il percorso del calore è senza soluzione di continuità.

Confronto tra i percorsi di trasferimento del calore

| Tipo di dissipatore di calore | Barriera termica chiave | Efficienza di trasferimento del calore |

|---|---|---|

| Forgiato (monopezzo) | Solo conducibilità del materiale | Molto alto |

| Pinna incollata | Strato adesivo termico | Moderato |

| Aletta impilata | Interfaccia tra le alette | Da moderato a basso |

| Estruso | Giunzione base-pinna | Alta (ma geometria limitata) |

In base alla nostra esperienza presso PTSMAKE, eliminare la resistenza dell'interfaccia è fondamentale per le applicazioni ad alta potenza. Un componente forgiato garantisce che il calore si trasferisca dalla fonte alle alette senza alcuna interruzione. Ciò consente di ottenere un dispositivo più freddo e una maggiore affidabilità.

Un componente forgiato in un unico pezzo elimina la resistenza dell'interfaccia termica. Ciò crea un percorso ininterrotto per la dissipazione del calore, con conseguenti prestazioni di raffreddamento superiori rispetto agli assemblaggi in più pezzi che si basano su giunti termici imperfetti.

Quali sono le principali modalità di trasferimento del calore in un dissipatore di calore forgiato?

Un dissipatore di calore forgiato gestisce il calore attraverso tre modalità principali. Ciascuna di esse svolge un ruolo specifico nel raffreddamento dei dispositivi elettronici. È un lavoro di squadra.

Comprendere questo processo è fondamentale per progettare soluzioni termiche efficaci. Analizziamo come funziona il tutto.

Conduzione: il primo passo

Il calore si sposta inizialmente dalla fonte alla base del dissipatore. Questo è il processo di conduzione. Il materiale stesso trasporta via l'energia termica.

Convezione: trasferimento del calore all'aria

Successivamente, il calore sale lungo le alette. L'aria che scorre sopra queste alette porta via il calore. Questo processo è chiamato convezione.

Radiazioni: una mano amica

Infine, il calore si irradia da tutte le superfici del dissipatore. È come il calore che si percepisce da un oggetto caldo senza toccarlo.

| Modalità trasferimento | Ruolo in un dissipatore di calore forgiato |

|---|---|

| Conduzione | Trasferisce il calore dal componente al dissipatore di calore. |

| Convezione | Trasferisce il calore dalle alette all'aria circostante. |

| Radiazioni | Emette calore da tutte le superfici sotto forma di energia termica. |

Il trasferimento di calore in un dissipatore forgiato è un affascinante gioco di equilibri tra fisica e scienza dei materiali. Non si tratta solo di avere delle alette. L'efficienza dell'intero sistema dipende da quanto bene queste tre modalità interagiscono tra loro. Il processo di forgiatura stesso offre un vantaggio significativo.

Come la forgiatura ottimizza la conduzione

La forgiatura crea un percorso superiore per il calore. Lo fa modellando il metallo sotto pressione estrema. Questo processo allinea la struttura interna del grano del materiale.

Un flusso ininterrotto del grano significa meno ostacoli al calore. Ciò migliora direttamente il materiale. conduttività termica4, un indicatore chiave delle prestazioni. Immaginatelo come un'autostrada liscia rispetto a una strada piena di buche. Il calore viaggia molto più velocemente.

Confronto tra la forgiatura e altri metodi

Noi di PTSMAKE abbiamo potuto constatare di persona la differenza. La forgiatura elimina i vuoti microscopici e le imperfezioni che spesso si riscontrano nella fusione. Inoltre, evita la struttura lineare a grana dell'estrusione, consentendo di realizzare alette dal design più complesso ed efficiente.

Questa struttura interna superiore è il motivo per cui un dissipatore di calore forgiato spesso supera gli altri in termini di prestazioni.

| Metodo di produzione | Via di conduzione | Prestazioni tipiche |

|---|---|---|

| Forgiatura | Flusso continuo del grano | Eccellente |

| Estrusione | Flusso lineare del grano | Buono |

| Colata | Struttura porosa e casuale | Fiera |

Un dissipatore di calore forgiato utilizza in modo efficiente la conduzione, la convezione e la radiazione. Il processo di forgiatura è fondamentale. Crea una struttura granulare ideale, massimizzando la conduzione dalla fonte di calore alle alette per prestazioni di raffreddamento superiori.

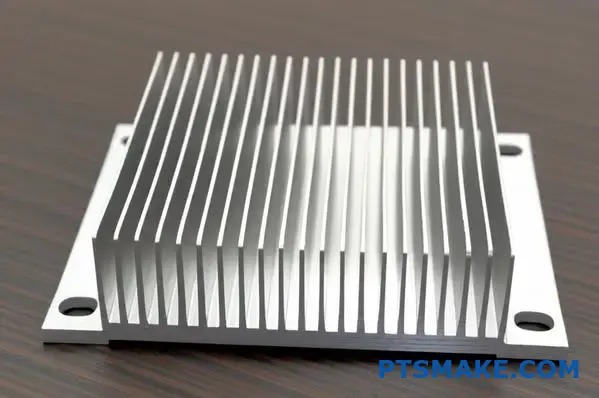

Qual è il ruolo della base in un dissipatore di calore forgiato?

La base di un dissipatore di calore forgiato è il suo fondamento. Svolge due funzioni fondamentali. Innanzitutto, diffonde il calore. Assorbe il calore concentrato da una piccola fonte, come una CPU.

Quindi, distribuisce questo calore in modo uniforme su un'area più ampia. Ciò consente alle alette di dissipare il calore in modo più efficace.

La sua seconda funzione è quella di fornire una superficie di montaggio solida e piana. Ciò garantisce un contatto ottimale con il componente che genera calore. Lo spessore di questa base è un parametro di progettazione fondamentale che determina le prestazioni.

| Funzione primaria | Vantaggi principali |

|---|---|

| Diffusione del calore | Previene i punti caldi e migliora l'efficienza delle alette. |

| Interfaccia di montaggio | Garantisce il massimo trasferimento termico dalla fonte. |

Oltre una semplice fondazione

La base è l'eroe sconosciuto della gestione termica. Senza una diffusione efficace, il calore rimane bloccato alla fonte. Le alette, per quanto ben progettate, non possono svolgere il loro compito.

Questo effetto collo di bottiglia è una sfida fondamentale nella progettazione termica. Una base più spessa generalmente riduce il resistenza alla diffusione termica5. Ciò consente al calore di diffondersi lateralmente prima di salire verso le alette.

Tuttavia, ciò comporta un compromesso. Una base più spessa significa più materiale, più peso e costi più elevati. Nei nostri progetti presso PTSMAKE, bilanciamo costantemente questi fattori per soddisfare le specifiche dei clienti.

La necessità fondamentale della planarità

La base deve inoltre essere perfettamente piana. Eventuali intercapedini d'aria tra la fonte di calore e la base del lavello fungono da isolanti. Ciò ostacola notevolmente il trasferimento termico.

È qui che la precisione nella produzione è fondamentale. I nostri servizi di lavorazione CNC assicurano che la base soddisfi tolleranze di planarità estremamente rigorose. Ciò garantisce il miglior contatto termico possibile.

Lo spessore della base come scelta progettuale

La scelta dello spessore corretto della base è un passaggio fondamentale per qualsiasi dissipatore di calore forgiato.

| Spessore della base | Vantaggio | Svantaggio |

|---|---|---|

| Sottile | Più leggero, costo dei materiali inferiore. | Scarsa diffusione del calore. |

| Spessore | Ottima diffusione del calore. | Più pesante, costo dei materiali più elevato. |

Trovare lo spessore ottimale richiede un'analisi accurata. Si tratta di raggiungere gli obiettivi prestazionali senza aggiungere peso o costi inutili al prodotto finale.

La base è un componente fondamentale che diffonde il calore e fornisce un'interfaccia di montaggio. Il suo spessore è un compromesso progettuale cruciale, che bilancia le prestazioni termiche con i vincoli fisici di peso e costo.

Come vengono definiti i difetti di forgiatura e qual è il loro impatto termico?

I difetti di forgiatura non sono solo imperfezioni estetiche. Sono imperfezioni strutturali che compromettono direttamente le prestazioni. Ciò è particolarmente vero per i dissipatori di calore forgiati.

Problemi comuni come strati, crepe o riempimenti incompleti creano gravi problemi. Essi compromettono la struttura granulare prevista del metallo.

Questa interruzione introduce delle barriere termiche. Queste barriere compromettono la funzione primaria del dissipatore di calore: dissipare efficacemente il calore.

Difetti comuni nella forgiatura

| Tipo di difetto | Descrizione |

|---|---|

| Giri | Una piegatura del metallo sulla propria superficie. |

| Crepe | Fessurazioni causate dallo stress durante la forgiatura o il raffreddamento. |

| Riempimenti incompleti | La cavità dello stampo non è completamente riempita di materiale. |

L'impatto nascosto sulle prestazioni termiche

Una forgiatura perfetta garantisce un percorso ininterrotto per il calore. La struttura a grana continua agisce come un'autostrada che permette all'energia termica di fuoriuscire. I difetti distruggono questa autostrada.

Quando si forma una piega o una crepa, si crea una microscopica sacca d'aria. L'aria è un ottimo isolante, non un conduttore. Questa minuscola sacca d'aria intrappolata diventa una barriera significativa al trasferimento di calore, proprio dove meno serve.

Questo aumenta notevolmente la parte impedenza termica6. Il calore fatica ad attraversare questa barriera, causando punti caldi localizzati e riducendo l'efficienza complessiva del dissipatore di calore forgiato.

Nel nostro lavoro presso PTSMAKE, abbiamo visto come anche una piccola crepa invisibile possa rendere inefficace un dissipatore di calore. Il calore essenzialmente colpisce una parete e non può dissiparsi come previsto.

Confronto del flusso termico

| Condizione della parte | Struttura del grano | Percorso termico | Prestazioni |

|---|---|---|---|

| Senza difetti | Continuo e allineato | Ininterrotto | Ottimale |

| Con difetti | Interrotto e rotto | Ostacolato dai divari | Compromesso |

Ecco perché un controllo meticoloso dei processi è imprescindibile. Non si tratta solo di rendere esteticamente gradevoli i componenti, ma di garantire che funzionino in modo impeccabile sotto carico termico. Ogni difetto introduce un punto di rottura.

I difetti di forgiatura come sovrapposizioni e crepe non sono superficiali. Essi compromettono la struttura granulare del metallo e creano barriere termiche interne. Ciò compromette direttamente la capacità di dissipazione del calore di un dissipatore termico, causando prestazioni scadenti e potenziali guasti del dispositivo.

Quali sono i principali tipi di processi di forgiatura per i dissipatori di calore?

La scelta del processo di forgiatura corretto è fondamentale. Influisce direttamente sulle prestazioni termiche, sul costo e sull'aspetto finale del dissipatore di calore. La scelta dipende dalla temperatura.

Classifichiamo principalmente la forgiatura in tre tipi: a freddo, a caldo e a caldo. Ogni metodo offre una serie unica di compromessi. Comprendere queste differenze è fondamentale per il successo.

Confronto tra i principali metodi di forgiatura

Di seguito è riportata una breve panoramica. Essa mostra come la temperatura influisca sulla precisione e sulla resistenza dei materiali in un dissipatore di calore forgiato.

| Caratteristica | Forgiatura a freddo | Forgiatura a caldo | Forgiatura a caldo |

|---|---|---|---|

| Temperatura | Temperatura ambiente | Intermedio | Alta temperatura |

| Precisione | Il più alto | Alto | Moderato |

| Finitura superficiale | Eccellente | Buono | Fiera |

| Costo | Basso (per vol. elevato) | Moderato | Elevato (a causa dell'energia) |

Uno sguardo più approfondito su ogni processo

La differenza fondamentale tra questi metodi è la temperatura del pezzo rispetto al materiale. temperatura di ricristallizzazione7. Questo singolo fattore cambia tutto, dalla resistenza della parte finale alla sua complessità geometrica.

Forgiatura a freddo

Questo processo viene eseguito a temperatura ambiente. Richiede una forza considerevole, ma produce pezzi con un'eccellente precisione dimensionale e finitura superficiale. Spesso non è necessaria una lavorazione secondaria.

Il materiale viene rinforzato attraverso la lavorazione a freddo. Ciò rende i dissipatori di calore forgiati a freddo molto resistenti. Tuttavia, questo processo è ideale per forme più semplici e produzioni in serie dove i costi degli utensili possono essere giustificati.

Forgiatura a caldo

Eseguita a temperature molto elevate, la forgiatura a caldo rende il metallo più duttile. Ciò consente la creazione di geometrie altamente complesse, impossibili da ottenere con la forgiatura a freddo. Richiede meno forza per modellare il materiale.

Il compromesso è una minore precisione dimensionale e una finitura superficiale più ruvida a causa del ridimensionamento. Spesso richiede una lavorazione successiva per soddisfare tolleranze strette.

Forgiatura a caldo

La forgiatura a caldo rappresenta un compromesso tra i due estremi. Offre una maggiore precisione e una finitura superficiale migliore rispetto alla forgiatura a caldo. Consente inoltre di ottenere forme più complesse rispetto alla forgiatura a freddo. Noi di PTSMAKE riteniamo spesso che questa sia la soluzione ideale per molti progetti.

| Processo | Vantaggi principali | Applicazioni tipiche |

|---|---|---|

| Forgiatura a freddo | Alta precisione, finitura eccellente, elevata resistenza | Dissipatori di calore con alette ad alta densità, componenti di piccole dimensioni |

| Forgiatura a caldo | Buon equilibrio tra precisione e complessità | Componenti automobilistici, dissipatori di calore moderatamente complessi |

| Forgiatura a caldo | Forme complesse, forze di formatura ridotte | Grandi componenti strutturali, dissipatori di calore industriali complessi |

La scelta è una questione di equilibrio. La forgiatura a freddo garantisce precisione, mentre quella a caldo consente di ottenere prodotti complessi. La forgiatura a caldo offre una via di mezzo versatile. La scelta del metodo più adatto dipende dai requisiti specifici di progettazione, dalla scelta dei materiali e dal volume di produzione.

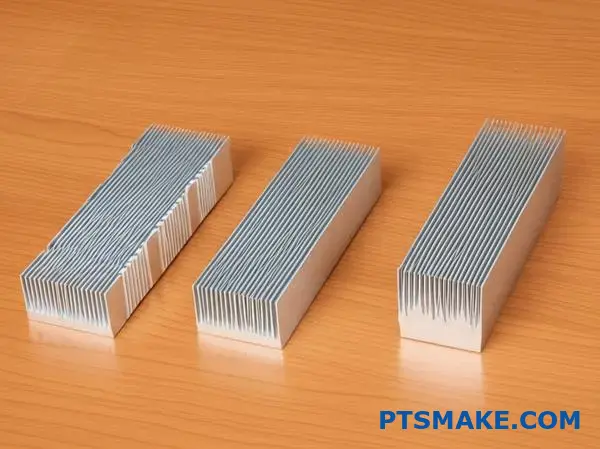

Come vengono classificati i dissipatori di calore forgiati in base alla geometria delle alette?

Quando si sceglie un dissipatore di calore forgiato, la geometria delle alette è una decisione fondamentale. La forma delle alette influisce direttamente sull'efficacia della dissipazione del calore.

Geometrie comuni delle pinne

Nei nostri progetti vediamo principalmente tre tipi: pin, ellittiche e dritte. Ognuna ha un profilo unico.

Il loro design influisce sia sulle prestazioni termiche che sulla resistenza all'aria. Scegliere quello giusto è fondamentale per ottenere un raffreddamento ottimale in qualsiasi applicazione.

Confronto rapido

| Tipo di pinna | Il migliore per | Caratteristiche principali |

|---|---|---|

| Dritto | Flusso d'aria forzato | Bassa perdita di pressione |

| Spillo | Convezione naturale | Flusso d'aria omnidirezionale |

| Ellittico | Aria ad alta velocità | Efficienza aerodinamica |

Questa scelta dipende interamente dal flusso d'aria del tuo sistema.

Esaminiamo queste geometrie più nel dettaglio. La scelta non è arbitraria, ma è una decisione ingegneristica accurata basata sulla dinamica del flusso d'aria.

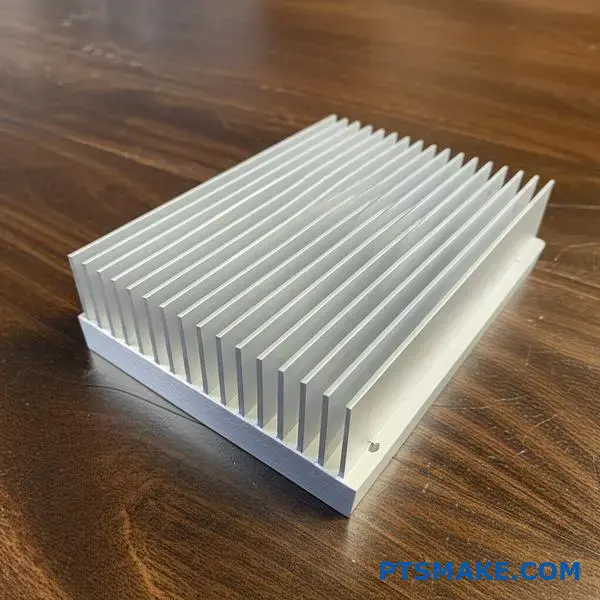

Array di pinne diritte

Le alette dritte sono il modello più comune. Offrono un percorso chiaro e ininterrotto per l'aria. Sono ideali per la convezione forzata con un ventilatore, poiché riducono al minimo la caduta di pressione dell'aria.

Tuttavia, le loro prestazioni risentono se il flusso d'aria non è allineato con le alette. Si tratta di una soluzione altamente direzionale.

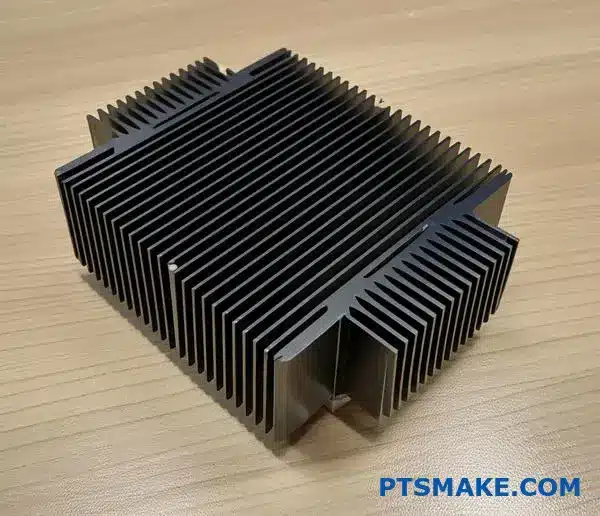

Matrici di alette a perno

Le alette a pin eccellono in ambienti con flusso d'aria basso o imprevedibile. La loro esposizione a 360 gradi consente loro di catturare l'aria da qualsiasi direzione, rendendole perfette per la convezione naturale.

Questo design aumenta la turbolenza dell'aria, che a sua volta aumenta il trasferimento di calore. L'obiettivo è ridurre al minimo il resistenza termica8 dalla fonte di calore all'aria ambiente.

Array di alette ellittiche

Le pinne ellittiche hanno una forma aerodinamica più avanzata. Combinano la forza direzionale delle pinne dritte con una minore resistenza al flusso d'aria ad alta velocità.

Nei progetti passati realizzati presso PTSMAKE, abbiamo constatato che questi dissipatori possono superare le prestazioni delle alette diritte in sistemi densamente compatti dove è fondamentale mantenere il flusso d'aria.

| Geometria | Vantaggio aerodinamico | Vantaggio termico | Uso tipico |

|---|---|---|---|

| Dritto | Bassa caduta di pressione nel flusso lineare | Efficiente nella convezione forzata | CPU server, alimentatori |

| Spillo | Accettazione del flusso omnidirezionale | Elevata turbolenza per convezione naturale | Illuminazione a LED, Elettronica per esterni |

| Ellittico | Resistenza aerodinamica molto bassa alle alte velocità | Mantiene il flusso d'aria in array densi | Calcolo ad alte prestazioni, Telecomunicazioni |

La scelta della geometria corretta delle alette del dissipatore di calore forgiato è una questione di equilibrio. Le alette dritte sono adatte all'aria forzata, quelle a perno eccellono nella convezione naturale e quelle ellittiche offrono un vantaggio aerodinamico. Adattare il design alle specifiche condizioni del flusso d'aria è essenziale per ottenere prestazioni ottimali.

Come si comportano i dissipatori di calore forgiati rispetto alle alternative estruse o skived?

La scelta del dissipatore di calore giusto è fondamentale. Influisce sulle prestazioni, sui costi e sul design. Le alette forgiate, estruse e skived presentano ciascuna vantaggi specifici.

Per aiutarti a decidere, confrontiamoli direttamente. Questo confronto si concentra sui fattori chiave che devi considerare.

Panoramica del confronto rapido

Ecco una tabella semplice per iniziare. Ti offre una panoramica generale dei punti di forza e delle debolezze di ciascuna tecnologia.

| Caratteristica | Forgiato | Estruso | Scioperato |

|---|---|---|---|

| Prestazioni termiche | Eccellente | Buono | Molto buono |

| Libertà di progettazione | Buono | Limitato | Eccellente |

| Costo unitario (alto volume) | Basso | Molto basso | Alto |

Questo fornisce una rapida panoramica per una valutazione iniziale.

Matrice di valutazione dettagliata

Analizziamo ulteriormente i dettagli. Per fare la scelta ottimale è necessario comprendere a fondo le sfumature di ciascun metodo di produzione. Noi di PTSMAKE aiutiamo quotidianamente i clienti a orientarsi tra questi compromessi.

Approfondimenti sulle prestazioni termiche

Un dissipatore di calore forgiato offre un'eccellente dissipazione del calore omnidirezionale. Ciò è dovuto alla sua struttura a grana uniforme.

I dissipatori di calore estrusi funzionano bene, ma le loro proprietà termiche possono essere anisotropo9. Il calore si propaga meglio lungo la lunghezza dell'estrusione piuttosto che trasversalmente. Le alette skived sono realizzate in un unico pezzo, garantendo un percorso termico perfetto dalla base alla punta dell'aletta.

Considerazioni relative alla progettazione e alla meccanica

La libertà di progettazione è un fattore importante. La forgiatura consente di ottenere forme 3D complesse come perni rotondi o ellittici. L'estrusione limita invece alla realizzazione di profili 2D con sezione trasversale fissa.

La scanalatura offre i rapporti di aspetto più elevati per alette molto alte e sottili. È ideale per il raffreddamento a convezione forzata.

Ecco una matrice di confronto più strutturata che utilizziamo.

| Criterio | Dissipatore di calore forgiato | Dissipatore di calore estruso | Dissipatore di calore skived |

|---|---|---|---|

| Prestazioni termiche | Isotropico, eccellente | Anisotropico, Buono | Eccellente, perfetta aderenza tra pinna e base |

| Libertà di progettazione (rapporto di aspetto) | Buono (fino a 25:1) | Limitato (fino a 12:1) | Eccellente (fino a 50:1) |

| Integrità meccanica | Molto alto, robusto | Alto | Moderato, le pinne possono essere delicate |

| Costo di produzione | Medio (Basso in volume elevato) | Basso (molto basso in volumi elevati) | Alto |

| Investimento in utensili | Alto | Da basso a medio | Basso |

Questa analisi dettagliata aiuta a individuare la soluzione migliore per esigenze applicative specifiche. L'attrezzatura iniziale per un dissipatore di calore forgiato può essere più costosa, ma i costi unitari diminuiscono significativamente con l'aumentare del volume.

Questa matrice fornisce una guida pratica per scegliere tra dissipatori di calore forgiati, estrusi e skivati. L'opzione migliore dipende dalle vostre specifiche esigenze termiche, dai vincoli di progettazione e dal volume di produzione. La forgiatura spesso rappresenta la soluzione ideale in termini di prestazioni e scalabilità in molte applicazioni.

Quali sono le operazioni secondarie tipiche successive alla forgiatura e perché?

Un pezzo forgiato grezzo è resistente, ma raramente è pronto per l'uso. È semplicemente il punto di partenza. Le operazioni successive alla forgiatura trasformano questo pezzo grezzo in un componente finito.

Questi passaggi aggiungono precisione e proprietà specifiche. Esaminiamo un flusso di lavoro tipico per un componente come un Dissipatore di calore forgiato.

Flusso di lavoro tipico post-forgiatura

| Passo | Funzionamento | Scopo |

|---|---|---|

| 1 | Sbavatura | Sicurezza e preparazione |

| 2 | Lavorazione CNC | Precisione e caratteristiche |

| 3 | Anodizzazione | Protezione e prestazioni |

Questa sequenza garantisce che ogni fase si basi su quella precedente. Aiuta a ottenere risultati ottimali per il prodotto finale.

Un pezzo forgiato necessita di rifiniture per soddisfare specifiche precise. Questo processo non consiste solo nella pulizia del pezzo, ma anche nell'aggiunta di valore aggiunto in ogni fase. Ogni operazione ha uno scopo chiaro e distinto.

Fase 1: Sbavatura per un inizio pulito

Prima di qualsiasi lavoro di precisione, è necessario sbavare il pezzo. Questo processo rimuove i bordi taglienti, o bave, che rimangono dopo il processo di forgiatura.

Questo è un primo passo fondamentale per due motivi. Garantisce che il pezzo sia sicuro da maneggiare. Inoltre lo prepara per un montaggio accurato nelle macchine CNC. Una superficie pulita è fondamentale per la precisione.

Fase 2: Lavorazione CNC per la precisione

La forgiatura conferisce la forma di base e la resistenza del materiale. Tuttavia, non è in grado di garantire tolleranze strette per caratteristiche quali superfici di montaggio o fori. È qui che la lavorazione CNC diventa essenziale.

Alla PTSMAKE utilizziamo la fresatura CNC per creare superfici perfettamente piane. Questo è fondamentale per un Dissipatore di calore forgiato per garantire un contatto solido con una fonte di calore. Eseguiamo anche forature e maschiature secondo specifiche precise.

Obiettivi chiave della lavorazione meccanica

| Caratteristica | Obiettivo di lavorazione | Perché è importante |

|---|---|---|

| Superficie di montaggio | Ottenere un'elevata planarità | Garantisce il massimo trasferimento termico |

| Fori di montaggio | Posizione e dimensioni precise | Garantisce un montaggio corretto |

| Pinne/Canali | Modellazione finale | Ottimizza il flusso d'aria e il raffreddamento |

Fase 3: Anodizzazione per garantire durata e prestazioni

Il passaggio finale è spesso un trattamento superficiale. L'anodizzazione è una scelta popolare per i pezzi forgiati in alluminio. Si tratta di un Passivazione elettrolitica10 processo che crea uno strato di ossido duro e resistente sulla superficie.

Questo strato offre un'eccellente resistenza alla corrosione. Nel caso di un dissipatore di calore, aumenta anche l'emissività superficiale. Ciò contribuisce a irradiare il calore in modo più efficace, migliorando significativamente le prestazioni di raffreddamento.

Le operazioni post-forgiatura sono fondamentali per trasformare un pezzo grezzo. Fasi come la lavorazione meccanica e l'anodizzazione aggiungono la precisione, le caratteristiche e le proprietà superficiali necessarie. Garantiscono che il componente finale funzioni in modo affidabile e soddisfi tutti i requisiti di progettazione.

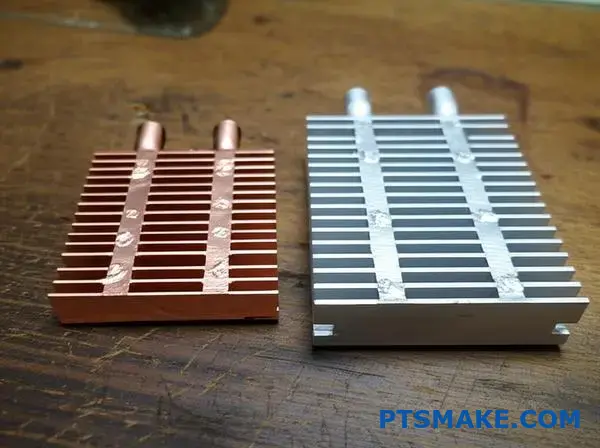

In che modo i dissipatori di calore in rame e alluminio forgiati sono strutturalmente diversi?

La scelta tra rame forgiato e alluminio non riguarda solo le prestazioni termiche. Si tratta di una decisione fondamentale che influisce sul peso, sul costo e sulla producibilità. Ogni materiale si comporta in modo diverso durante il processo di forgiatura.

Ciò influenza direttamente la struttura finale del dissipatore di calore e la sua idoneità alla vostra applicazione specifica.

Proprietà chiave del materiale

Il rame è il campione indiscusso della conducibilità termica. Tuttavia, l'alluminio è molto più leggero e generalmente più economico. Queste differenze fondamentali sono il punto di partenza per qualsiasi considerazione progettuale.

| Proprietà | Rame forgiato | Alluminio forgiato |

|---|---|---|

| Conduttività termica | Eccellente (~400 W/mK) | Buono (~220 W/mK) |

| Densità | Elevata (8,96 g/cm³) | Basso (2,70 g/cm³) |

| Costo relativo | Più alto | Più basso |

In definitiva, la scelta dipende dal bilanciamento di questi fattori. È necessario decidere se il vantaggio termico del rame giustifica il suo peso e costo aggiuntivi.

Un confronto più approfondito

Le differenze strutturali si estendono anche al processo di produzione. La forgiatura del rame è molto più difficile rispetto a quella dell'alluminio. Richiede pressioni e temperature molto più elevate. Questa complessità spesso si traduce in costi di attrezzatura più elevati e tempi di consegna potenzialmente più lunghi.

Difficoltà di forgiatura e progettazione

La malleabilità dell'alluminio consente di realizzare alette dal design più complesso durante la forgiatura. La resistenza alla deformazione del rame può talvolta limitare la complessità di un dissipatore di calore forgiato. Questo è un punto cruciale che spesso discutiamo con i clienti di PTSMAKE.

Inoltre, la bassa densità dell'alluminio lo rende il vincitore indiscusso per le applicazioni in cui il peso è un fattore determinante. Un dissipatore di calore in rame sarà oltre tre volte più pesante di uno in alluminio delle stesse dimensioni.

Corrosione e compatibilità dei materiali

Il rame resiste naturalmente bene alla corrosione. Tuttavia, quando entra in contatto diretto con l'alluminio in un ambiente umido, sorgono importanti problemi strutturali. Ciò può portare a Corrosione galvanica11, che possono degradare i materiali nel tempo. Per evitare che ciò accada, è fondamentale utilizzare materiali di placcatura o di interfaccia termica adeguati.

Quando scegliere il rame al posto dell'alluminio

Alcune applicazioni richiedono una dissipazione termica superiore che solo il rame è in grado di fornire. La decisione è solitamente dettata da carichi termici estremi in spazi ristretti.

| Applicazione | Materiale consigliato | Motivo principale |

|---|---|---|

| CPU/GPU ad alte prestazioni | Rame | Massima dissipazione del calore in uno spazio ridotto. |

| Laser ad alta potenza | Rame | Allontana rapidamente il calore dai diodi sensibili. |

| Moduli di potenza industriali | Rame | Gestisce in modo affidabile carichi termici intensi e costanti. |

| Fari a LED per automobili | Alluminio | Buone prestazioni con peso e costi contenuti. |

La scelta dipende dal fatto che le prestazioni e la longevità del dispositivo dipendano dalla capacità di dissipare il calore il più rapidamente possibile. In tal caso, il rame è l'investimento giusto.

La scelta tra rame forgiato e alluminio è un compromesso. È necessario valutare le prestazioni termiche superiori del rame rispetto ai vantaggi dell'alluminio in termini di peso, costo e facilità di produzione. Il materiale ottimale è sempre dettato dalle esigenze specifiche della vostra applicazione.

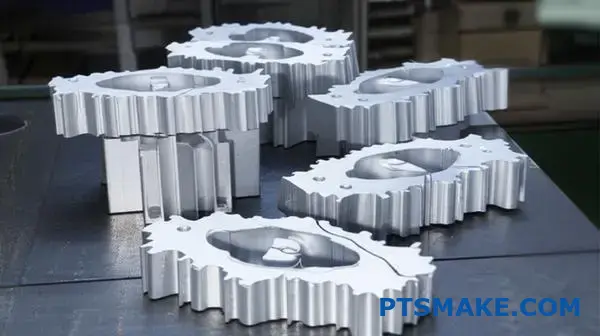

Come si riprogetta un dissipatore di calore estruso trasformandolo in uno forgiato?

Esaminiamo una conversione pratica. Questo processo trasforma un semplice pezzo estruso in un dissipatore di calore forgiato di qualità superiore. Si tratta di scelte di progettazione intelligenti.

Ci concentriamo sullo sfruttamento dei punti di forza unici della forgiatura. Ciò significa creare forme complesse delle alette in 3D e integrare direttamente le caratteristiche.

Obiettivi di conversione del progetto

L'obiettivo principale è quello di migliorare le prestazioni termiche. Miriamo inoltre a semplificare l'assemblaggio del prodotto finale.

| Aspetto progettuale | Estruso (prima) | Forgiato (Dopo) |

|---|---|---|

| Geometria dell'aletta | Semplici, alette diritte 2D | Complesso, alette a perno 3D |

| Montaggio | Sono necessari elementi di fissaggio separati | Pali di montaggio integrati |

| Design della base | Spessore uniforme | Ottimizzato per la diffusione del calore |

| Flusso d'aria | Limitato a una direzione | Omnidirezionale |

L'ostacolo principale è l'investimento iniziale negli utensili. Uno stampo per forgiatura costa più di uno stampo per estrusione. Quindi, come possiamo giustificare questa spesa? Dobbiamo dimostrare che i vantaggi in termini di prestazioni superano i costi.

Noi di PTSMAKE aiutiamo i clienti ad analizzare questo compromesso. Si tratta di valore a lungo termine, non solo di prezzo iniziale.

Ottimizzazione della progettazione per la forgiatura

La creazione di alette 3D complesse rappresenta un vantaggio significativo. Ciò aumenta notevolmente la superficie. Una superficie maggiore significa una migliore dissipazione del calore. È uno dei vantaggi principali di un dissipatore di calore forgiato.

Abbiamo anche riprogettato la base. Una base più spessa direttamente sotto la fonte di calore migliora la diffusione del calore. Questo funziona perché la forgiatura migliora le proprietà del materiale. conduttività termica isotropa12. Il calore si propaga in modo efficiente in tutte le direzioni, non solo lungo un unico asse.

Integrazione delle funzionalità per ridurre i costi

Possiamo forgiare elementi come i montanti direttamente nel pezzo. Ciò elimina la necessità di hardware separato. Inoltre, riduce i tempi di assemblaggio e i costi di manodopera. Questi risparmi a valle sono fondamentali per giustificare l'investimento iniziale in attrezzature.

La riprogettazione per la forgiatura utilizza alette 3D e caratteristiche integrate per migliorare le prestazioni. Sebbene i costi di attrezzatura siano più elevati, i vantaggi termici e i risparmi nell'assemblaggio spesso garantiscono un ottimo ritorno sull'investimento, rendendola una scelta intelligente per applicazioni ad alte prestazioni.

Sblocca soluzioni avanzate di dissipatori di calore forgiati con PTSMAKE

Sei pronto a provare le prestazioni superiori, la precisione e l'affidabilità dei dissipatori di calore forgiati su misura? Contatta oggi stesso PTSMAKE per un preventivo personalizzato: potenzia il tuo prossimo progetto con competenze affidabili, tempi di consegna rapidi e un supporto tecnico di livello mondiale. Agisci subito e richiedi la tua soluzione personalizzata!

Scopri come le proprietà dei materiali, come la conducibilità termica, possono variare in base alla direzione. ↩

Scopri di più su questo concetto chiave e sul suo impatto diretto sull'efficienza del trasferimento di calore. ↩

Scopri come funzionano i diversi materiali di interfaccia termica e i loro effetti sulle prestazioni. ↩

Clicca per capire perché questa proprietà è fondamentale per le prestazioni del dissipatore di calore. ↩

Comprendere questo concetto chiave per migliorare le prestazioni termiche e l'efficienza complessiva del dissipatore di calore. ↩

Scopri di più su come le interfacce dei materiali e le imperfezioni ostacolano il flusso di calore. ↩

Scopri come questo aspetto metallurgico influisce sulla resistenza e sulla formabilità dei materiali nella forgiatura. ↩

Comprendere come questo parametro critico influisce sull'efficienza di raffreddamento del dissipatore di calore e sulle scelte progettuali. ↩

Comprendere come le proprietà dei materiali variano in base alla direzione e influiscono sulle prestazioni termiche. ↩

Scopri la scienza che sta alla base di questo processo e che migliora la protezione delle superfici e le prestazioni termiche. ↩

Scopri come questo processo elettrochimico può influire sull'integrità strutturale degli assemblaggi con metalli dissimili. ↩

Comprendere come le proprietà dei materiali influenzano il trasferimento di calore per scelte progettuali migliori. ↩