Avete difficoltà a progettare un dissipatore di calore estruso efficace per i vostri componenti elettronici ad alta potenza? Molti ingegneri si trovano ad affrontare sfide di gestione termica quando le soluzioni di raffreddamento personalizzate richiedono specifiche precise, selezione ottimale dei materiali e competenze di produzione che i dissipatori standard non sono in grado di fornire.

La progettazione di dissipatori di calore estrusi personalizzati richiede la comprensione delle proprietà delle leghe di alluminio, dei limiti di estrusione, dei principi di efficienza delle alette e delle corrette specifiche di produzione per creare soluzioni di gestione termica economicamente vantaggiose per le applicazioni di raffreddamento dell'elettronica.

In PTSMAKE ho lavorato a centinaia di progetti di gestione termica e vi guiderò attraverso l'intero processo, dalla selezione dei materiali alle specifiche finali. Questa guida copre i fondamenti di ingegneria necessari per progettare dissipatori di calore estrusi fabbricabili che funzionino davvero.

Perché l'estrusione è il processo predefinito per i dissipatori di calore in alluminio?

Quando si parla di dissipatori di calore in alluminio, l'estrusione è quasi sempre il primo processo che viene in mente. È la scelta di base per un semplice motivo: bilancia perfettamente costi, prestazioni e flessibilità di progettazione per la maggior parte delle applicazioni.

Armonia tra materiale e processo

Le leghe di alluminio come 6061 e 6063 sono altamente malleabili. Questa proprietà le rende ideali per l'estrusione. Possiamo spingere il materiale attraverso una matrice per creare profili di alette complessi. Questo processo è rapido ed efficiente.

Un rapido confronto

| Processo | Vantaggio chiave | Il migliore per |

|---|---|---|

| Estrusione | Economicamente vantaggioso | Pezzi lineari ad alto volume |

| Colata | Forme 3D complesse | Applicazioni a bassa sollecitazione |

| Lavorazione CNC | Alta precisione | Prototipi, forme personalizzate |

Uno sguardo più approfondito alle scelte di produzione

Sebbene l'estrusione sia dominante, è fondamentale capire perché gli altri metodi non sono la scelta migliore. Ogni processo ha dei compromessi che influiscono sulle prestazioni e sul costo del dissipatore estruso finale.

Limiti della fusione

La fusione può creare forme intricate e tridimensionali. Tuttavia, il materiale risultante presenta spesso vuoti microscopici o porosità. Ciò riduce la conducibilità termica rispetto all'alluminio solido estruso. La finitura superficiale è inoltre più ruvida e può ostacolare il trasferimento termico senza una lavorazione secondaria.

Il costo della lavorazione CNC

La lavorazione CNC offre una precisione incredibile. Noi di PTSMAKE la utilizziamo per prototipi e geometrie molto complesse. Ma per i semplici profili lineari dei dissipatori di calore, la lavorazione è sottrattiva. Ciò significa che taglia il materiale, creando scarti significativi e impiegando molto più tempo. Il costo per unità diventa proibitivo per la produzione di grandi volumi. Anche le proprietà del materiale possono essere leggermente anisotropo1 dopo l'estrusione, un fattore che teniamo sempre in considerazione.

Il punto di forza dell'estrusione

L'estrusione è il punto di forza. Produce profili lunghi e continui con un'eccellente finitura superficiale e integrità del materiale. È sufficiente tagliarli alla lunghezza richiesta. Questa efficienza non ha eguali nei progetti di dissipatori di calore standard.

| Caratteristica | Estrusione | Colata | Lavorazione CNC |

|---|---|---|---|

| Costo degli utensili | Moderato | Alto | Basso (senza utensili) |

| Prezzo del pezzo | Basso | Basso-Moderato | Alto |

| Materiale di scarto | Basso | Basso | Alto |

| Conduttività termica | Eccellente | Buono | Eccellente |

| Complessità del design | Lineare 2D | Alto 3D | Molto alto 3D |

L'estrusione è la soluzione standard per i dissipatori di calore in alluminio perché offre il miglior equilibrio tra costi, prestazioni termiche e velocità di produzione per i progetti lineari. Anche se la fusione e la lavorazione CNC hanno i loro usi specifici, non possono eguagliare l'efficienza complessiva dell'estrusione per la maggior parte delle applicazioni.

Quali leghe di alluminio sono utilizzate principalmente per l'estrusione e perché?

Quando si parla di estrusione di alluminio, si distinguono due leghe: 6063 e 6061. Sono i materiali preferiti dall'industria per un motivo preciso.

Ogni lega presenta un diverso equilibrio di proprietà. La comprensione di queste differenze è fondamentale per qualsiasi progetto. Aiuta a selezionare il materiale più adatto alle prestazioni e al budget.

Confronto tra le leghe principali

| Proprietà | Alluminio 6063 | Alluminio 6061 |

|---|---|---|

| Caratteristica primaria | Eccellente estrudibilità | Alta resistenza |

| Finitura superficiale | Molto buono | Buono |

| La forza | Medio | Medio-Alto |

| Uso comune | Architettonici, dissipatori di calore | Componenti strutturali |

Un'immersione più approfondita nella selezione delle leghe

La scelta della lega giusta non si limita a guardare la scheda tecnica. Si tratta di capire i compromessi pratici per la vostra specifica applicazione.

Il caso dell'alluminio 6063

Il 6063 è spesso chiamato "alluminio architettonico". Offre una finitura superficiale eccezionalmente liscia subito dopo l'estrusione. Questo lo rende perfetto per le parti in cui l'aspetto è importante.

Il suo più grande vantaggio è l'estrudibilità superiore. Questo ci permette di creare sezioni trasversali molto complesse. Questo è fondamentale per parti come i profili estrusi personalizzati dei dissipatori di calore con alette complesse. Più alette significano più superficie e un migliore raffreddamento.

Quando la forza è fondamentale: Alluminio 6061

Se il componente deve sopportare sollecitazioni meccaniche significative, la 6061 è la scelta migliore. Contiene più magnesio e silicio, che le conferiscono una maggiore resistenza.

Questa maggiore durata, tuttavia, ha un costo. È più difficile da estrudere e limita la complessità delle forme che possiamo ottenere. Le proprietà finali della lega dipendono anche in larga misura dal processo di trattamento termico. Questo è un aspetto che noi di PTSMAKE controlliamo attentamente per ogni progetto. Lo stato finale del metallo dipende dal suo designazione del temperamento2, come il T6, che offre la massima resistenza.

Scambi di proprietà dettagliati

| Fattore | Alluminio 6063 | Alluminio 6061 |

|---|---|---|

| Estrudibilità | Eccellente | Buono |

| Conduttività termica | ~218 W/m-K | ~180 W/m-K |

| Resistenza alla trazione (T6) | ~241 MPa | ~310 MPa |

| Costo tipico | Più basso | Leggermente superiore |

| Il migliore per | Profili complessi, buon finale | Parti strutturali, sollecitazioni elevate |

La scelta tra 6063 e 6061 è un classico compromesso ingegneristico. Il 6063 offre eccellenti caratteristiche di estrudibilità e finitura, ideali per dissipatori di calore estrusi complessi. La 6061 offre una resistenza superiore per le esigenze strutturali, ma con alcuni vincoli di progettazione e di costo.

Quali sono i limiti fondamentali del processo di estrusione stesso?

Ogni processo produttivo ha le sue regole. L'estrusione non fa eccezione. Non si tratta di linee guida arbitrarie, ma di limiti fisici fondamentali. Sono dettate dal flusso di materiale, dalla pressione e dalla forza degli utensili.

La comprensione di questi vincoli è fondamentale. Aiuta a progettare un dissipatore estruso pratico ed efficiente. Evita progetti impossibili da produrre.

Vincoli geometrici fondamentali

I limiti più critici riguardano la geometria delle pinne. Questo include quanto può essere sottile una pinna e quanto può crescere in altezza.

| Parametro | Limite tipico | Impatto sul design |

|---|---|---|

| Spessore minimo dell'aletta | ~0,8 mm a 1,3 mm | Le alette più sottili sono più difficili da estrudere senza difetti. |

| Altezza massima dell'aletta | Governato dal rapporto d'aspetto | Le alette più alte possono deformarsi o rompersi durante l'estrusione. |

Questi numeri sono un punto di partenza. Possono cambiare in base alla lega specifica e alla pressa utilizzata.

La sfida principale consiste nello spingere l'alluminio attraverso uno stampo in acciaio. Le forze in gioco sono immense. Dobbiamo considerare il comportamento del metallo sotto una pressione così estrema.

La fisica dietro i limiti

Immaginate di forzare un materiale semisolido attraverso una forma complessa. Se il canale di un'aletta nello stampo è troppo sottile, l'alluminio potrebbe non scorrere correttamente al suo interno. Questo porta a un profilo incompleto.

Se un'aletta è troppo alta e sottile, la "lingua" d'acciaio nello stampo che forma lo spazio tra le alette può rompersi. La pressione è semplicemente troppo alta perché l'utensile possa resistere. Ecco perché il rapporto d'aspetto è così critico. Un rapporto più alto significa un'aletta più alta e più sottile, che sottopone lo stampo a maggiori sollecitazioni. In alcuni progetti passati, abbiamo scoperto che spingersi oltre un rapporto di 15:1 aumenta significativamente il rischio di guasti agli stampi.

Anche il materiale stesso presenta delle sfide. Fenomeni come morire gonfiati3 può alterare le dimensioni finali all'uscita del profilo dallo stampo, cosa di cui dobbiamo tenere conto.

Rapporto d'aspetto e prestazioni termiche

Il rapporto d'aspetto influisce direttamente sulle prestazioni di un dissipatore di calore. Un rapporto d'aspetto più elevato significa generalmente una maggiore superficie per la dissipazione del calore.

| Rapporto d'aspetto | Produttività | Prestazioni termiche |

|---|---|---|

| Basso (ad esempio, 6:1) | Facile | Buono |

| Medio (ad esempio, 10:1) | Moderato | Meglio |

| Alto (ad esempio, >15:1) | Difficile/Costoso | Il migliore, ma con rendimenti decrescenti |

L'equilibrio tra il design termico ideale e ciò che è fisicamente realizzabile è la vera arte della progettazione di un efficace dissipatore di calore estruso.

I limiti fisici dell'estrusione, come lo spessore minimo delle alette e il rapporto d'aspetto, limitano direttamente le possibilità di progettazione. Non si tratta di regole arbitrarie, ma di regole basate sulla fisica dei materiali e sulla resistenza degli utensili, che influiscono direttamente sulle prestazioni termiche finali di un pezzo.

In che modo l'efficienza delle alette condiziona il progetto di un dissipatore di calore estruso?

L'efficienza delle alette misura la capacità di un'aletta di trasferire il calore. Confronta il trasferimento di calore effettivo con uno scenario ideale.

Idealmente, una pinna dovrebbe avere la stessa temperatura dalla base alla punta. Ma in realtà non è così. Il calore fluisce dalla base calda. La punta dell'aletta è sempre più fredda.

Il problema delle pinne più alte

La semplice realizzazione di alette più alte non garantisce prestazioni migliori. Quando le alette diventano più lunghe, la differenza di temperatura tra la base e la punta aumenta. Questo riduce l'efficienza.

Un'aletta troppo alta aggiunge materiale e peso. Ma potrebbe non rimuovere molto più calore. Diventa un punto di diminuzione dei rendimenti per il dissipatore di calore estruso.

Altezza e spessore: Un atto di equilibrio

Il rapporto tra altezza, spessore ed efficienza delle alette è fondamentale. Dobbiamo trovare il giusto equilibrio per ogni specifica applicazione.

| Parametro | Effetto sull'efficienza dell'aletta | Considerazioni sul design |

|---|---|---|

| Aumento dell'altezza | Diminuzioni | Aggiunge superficie ma anche resistenza termica. |

| Aumento dello spessore | Aumenta | Riduce la resistenza termica, ma aggiunge peso e costi. |

| Spaziatura delle alette | Complesso | Influenza il flusso d'aria e la convezione. |

Approfondimento dei vincoli di progettazione

La sfida principale consiste nel bilanciare la superficie e la resistenza termica. Un'aletta più alta aumenta la superficie di convezione. Ma aumenta anche il percorso che il calore deve compiere. Questo percorso crea resistenza.

Pensate a un'autostrada. Un'autostrada più lunga può gestire più auto (superficie). Ma se è troppo lunga, il traffico rallenta (resistenza) e meno auto arrivano alla fine. Abbiamo bisogno di una lunghezza ottimale.

Una pinna ideale sarebbe perfettamente isotermico4, vale a dire che la temperatura è uniforme dalla base alla punta. Questo è il massimo teorico per il trasferimento di calore. Il nostro obiettivo nella progettazione di un dissipatore estruso è quello di avvicinarsi il più possibile a questo ideale.

Scambi pratici nella produzione

Noi di PTSMAKE guidiamo spesso i clienti in questi compromessi. Non si tratta solo di prestazioni termiche. È anche una questione di producibilità e di costi. Le alette più sottili e alte sono più difficili da estrudere. Possono anche essere più fragili.

In base ai nostri test, una pinna ben proporzionata spesso supera una pinna alta e sottile mal progettata. Anche la scelta del materiale, come l'utilizzo dell'alluminio 6063, influisce pesantemente sull'efficienza finale grazie alla sua conduttività termica.

| Scelta del design | Impatto sulle prestazioni | Impatto sul costo/produzione. |

|---|---|---|

| Pinne alte e sottili | Area superficiale potenzialmente elevata, efficienza inferiore. | Maggiore difficoltà di estrusione, maggiore costo. |

| Pinne corte e spesse | Maggiore efficienza, minore superficie totale. | Più facile da estrudere, costo potenzialmente inferiore. |

| Rapporto ottimizzato | Il miglior equilibrio tra efficienza e superficie. | Difficoltà moderata, ottimo rapporto qualità/prezzo. |

L'efficienza delle alette è un vincolo critico per la progettazione. Costringe a un compromesso tra altezza, spessore e materiale delle alette. La semplice massimizzazione dell'altezza delle alette è inefficace e può aumentare il costo e il peso senza migliorare le prestazioni termiche di un dissipatore estruso.

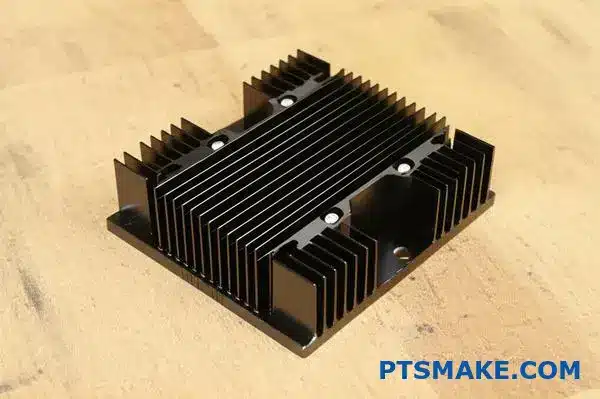

Qual è lo scopo principale dell'anodizzazione di un dissipatore di calore?

L'anodizzazione di un dissipatore di calore ha due funzioni chiave. Non si tratta solo di una protezione estetica o di base. Il suo principale vantaggio è il miglioramento delle prestazioni termiche.

Potenziamento della radiazione termica

Una superficie di alluminio nuda è un pessimo radiatore di calore. L'anodizzazione, soprattutto quella nera, cambia drasticamente la situazione. Aumenta la capacità della superficie di irradiare il calore.

Oltre le prestazioni termiche

Questo processo crea anche uno strato protettivo duro. Questo strato protegge dalla corrosione e offre isolamento elettrico. Ciò aggiunge durata e sicurezza.

| Caratteristica | Alluminio nudo | Alluminio anodizzato nero |

|---|---|---|

| Radiazione di calore | Scarsa (bassa emissività) | Eccellente (alta emissività) |

| Resistenza alla corrosione | Basso | Alto |

| Isolamento elettrico | Nessuno | Buono |

L'anodizzazione offre più di un semplice trattamento superficiale. Cambia radicalmente le proprietà del dissipatore di calore. Questo migliora sia le prestazioni che l'affidabilità. È una fase fondamentale per qualsiasi dissipatore di calore estruso di alta qualità.

Come l'anodizzazione potenzia l'irradiazione di calore

I dissipatori di calore perdono calore principalmente per convezione. Ma anche l'irraggiamento è un fattore chiave. Lo strato anodizzato ha una superficie molto più alta emissività5 rispetto all'alluminio grezzo. Ciò consente di irradiare il calore in modo più efficace nell'ambiente circostante.

Il potere del nero

L'anodizzazione nera è la scelta più popolare per una buona ragione. Le superfici scure e opache sono le migliori per irradiare energia termica. Per questo motivo, un dissipatore di calore anodizzato nero ha spesso prestazioni migliori rispetto a uno nudo.

| Finitura superficiale | Valore tipico di emissività |

|---|---|

| Alluminio lucidato | ~0.05 |

| Alluminio estruso grezzo | ~0.09 |

| Alluminio anodizzato nero | ~0.85 - 0.95 |

Lo scudo protettivo dell'anodizzazione

Al di là del semplice raffreddamento, lo strato anodizzato è uno scudo resistente. Diventa parte dell'alluminio, non solo un rivestimento.

Lotta alla corrosione

Questo strato resiste molto bene alla corrosione e all'abrasione. Ciò prolunga la vita del dissipatore di calore, soprattutto in ambienti difficili. Il pezzo funziona per anni.

Proprietà dell'isolamento elettrico

L'ossido di alluminio prodotto dall'anodizzazione è un ottimo isolante elettrico. Impedisce i cortocircuiti se il dissipatore di calore tocca altre parti elettroniche. Si tratta di una caratteristica di sicurezza fondamentale.

L'anodizzazione di un dissipatore di calore è un processo a doppio scopo. Aumenta in modo significativo il raffreddamento radiativo, in particolare con le finiture nere. Inoltre, aggiunge uno strato robusto per la resistenza alla corrosione e l'isolamento elettrico, assicurando al componente prestazioni elevate e una lunga durata.

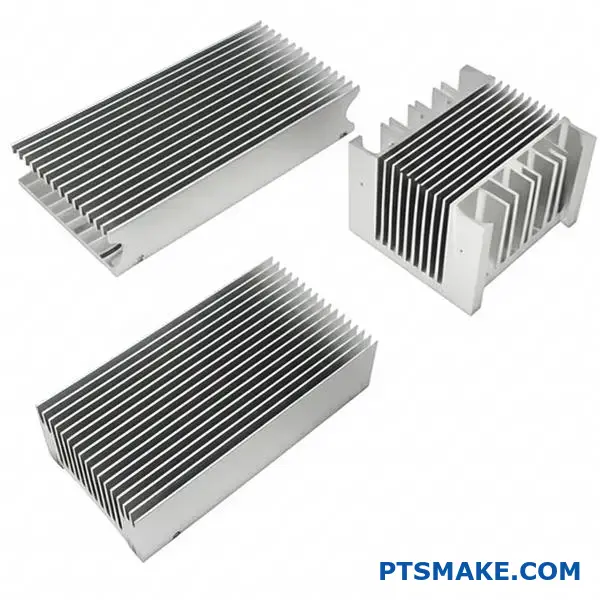

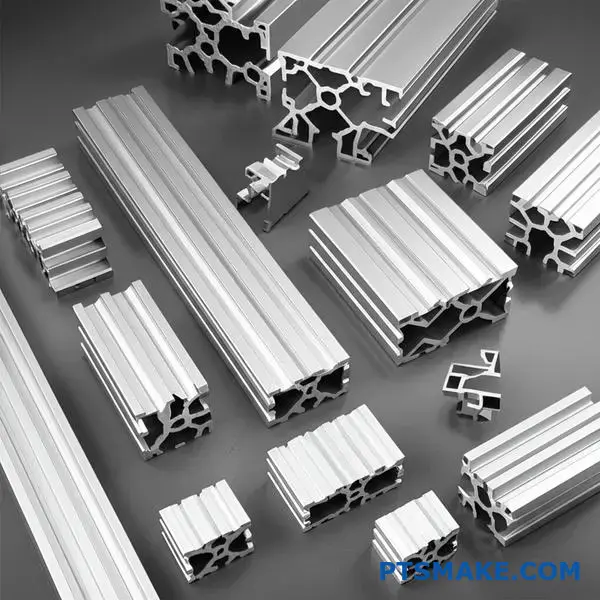

Quali sono i tipi più comuni di profili per dissipatori di calore estrusi?

La scelta del giusto profilo del dissipatore di calore estruso è fondamentale. Ha un impatto diretto sulle prestazioni termiche. Il design non è solo una questione estetica, ma anche fisica.

Esploriamo i tre design principali che incontrerete. Ognuno di essi ha uno scopo diverso.

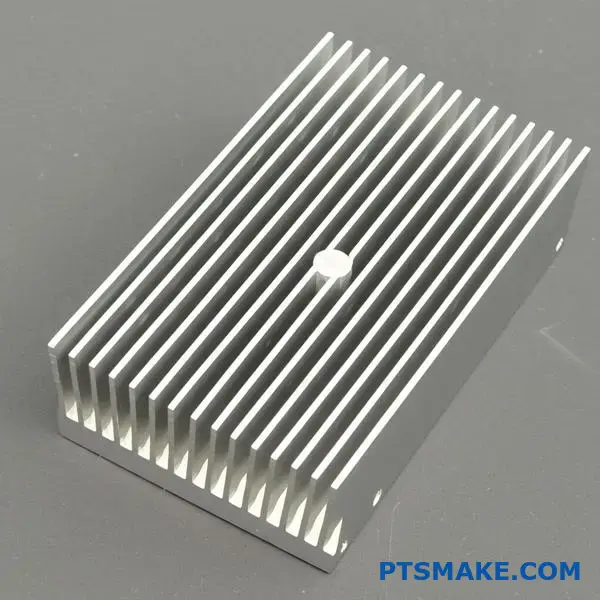

Profili di alette lineari/rettilinee

È il design più comune ed economico. Le alette corrono parallele l'una all'altra. Sono ideali per le applicazioni che richiedono un flusso d'aria costante e direzionale.

Profili ad alette svasate

In questo caso, le alette sono angolate verso l'esterno. Questo design riduce la resistenza dell'aria e migliora il flusso d'aria, soprattutto negli ambienti a convezione naturale.

Profili ad alette incastrate/incastrate

Questi profili presentano alette con tagli trasversali. Questo spezza lo strato limite del flusso d'aria, favorendo la turbolenza e migliorando il raffreddamento da più direzioni.

| Tipo di profilo | Caratteristiche principali | Il migliore per |

|---|---|---|

| Lineare/rettilineo | Alette semplici e parallele | Convezione forzata (ventilatori) |

| Svasato | Alette angolate | Convezione naturale |

| Castellato | Alette trasversali | Flusso d'aria multidirezionale |

La comprensione dei compromessi di ciascun profilo aiuta a prendere una decisione informata. Non si tratta sempre di scegliere il progetto più complesso. È l'ambiente a determinare la soluzione migliore.

Uno sguardo approfondito: Pinne lineari e rettilinee

Vantaggi e applicazioni

La loro semplice geometria li rende facili da produrre. Ciò comporta costi inferiori e tempi di produzione più rapidi. Spesso li raccomandiamo per progetti con un ventilatore dedicato o un flusso d'aria canalizzato, dove le prestazioni sono prevedibili e affidabili.

Svantaggi

Nella convezione naturale, le alette dritte densamente impacchettate possono intrappolare il calore. Se non sono distanziate correttamente, possono ostacolare il flusso d'aria. Ciò riduce l'efficienza complessiva senza aria forzata.

Uno sguardo approfondito: Pinne svasate

Vantaggi e applicazioni

Le alette svasate eccellono dove lo spazio è aperto e l'aria si muove naturalmente. La svasatura riduce la caduta di pressione dell'aria. Inoltre, contribuisce a interrompere il flusso termico strato limite6, migliorando lo scambio di calore con l'aria circostante. Sono ideali per i sistemi di raffreddamento passivo.

Svantaggi

Il processo di estrusione è leggermente più complesso rispetto a quello delle alette diritte. Ciò può comportare un lieve aumento dei costi di attrezzaggio. Anche l'ingombro complessivo può essere maggiore.

Uno sguardo approfondito: Pinne castellate/interbloccate

Vantaggi e applicazioni

Sono specializzati per ambienti complessi. I tagli creano turbolenza, migliorando il trasferimento di calore. Funzionano bene nelle applicazioni in cui la direzione del flusso d'aria è imprevedibile o proviene da più angolazioni.

Svantaggi

L'aumento della superficie comporta una maggiore caduta di pressione. Questo può essere un problema per le ventole a bassa potenza. Noi di PTSMAKE modelliamo attentamente il flusso d'aria per garantire che questo profilo offra un vantaggio netto.

| Profilo | Prestazioni termiche | Fattore di costo | Flusso d'aria ideale |

|---|---|---|---|

| Lineare/rettilineo | Buono (forzato) | Basso | Unidirezionale |

| Svasato | Eccellente (naturale) | Medio-basso | Naturale/Bassa velocità |

| Castellato | Molto buono (complesso) | Medio | Multi-direzionale |

La scelta del profilo giusto è un equilibrio. Le alette dritte sono un cavallo di battaglia versatile. Le alette svasate sono ideali per i sistemi senza ventola. I profili castellati risolvono problemi complessi di flusso d'aria, ma richiedono un'analisi accurata per giustificarne l'uso. Ognuno di essi ha il suo posto nella gestione termica efficace.

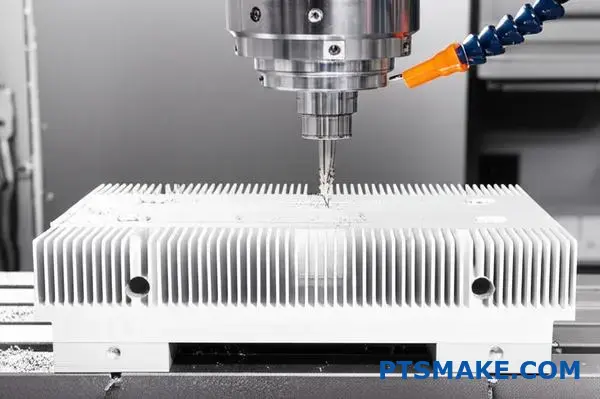

Quali tipi di lavorazioni secondarie vengono comunemente eseguite?

L'estrusione crea un profilo uniforme. Ma il pezzo grezzo e lungo raramente è il prodotto finale. È la lavorazione secondaria a trasformarlo in un componente funzionale.

Ciò comporta diversi passaggi chiave. Si inizia tagliando l'estrusione a una lunghezza precisa. Poi, spesso, pratichiamo i fori per il montaggio.

Infine, le lavorazioni CNC più complesse aggiungono caratteristiche specifiche. Queste operazioni sono fondamentali per creare un pezzo finito come un dissipatore di calore estruso.

| Funzionamento | Obiettivo primario |

|---|---|

| Taglio a misura | Raggiungere dimensioni specifiche dei pezzi |

| Foratura/maschiatura | Aggiungere i fori di montaggio per l'assemblaggio |

| Lavorazione CNC | Creare ritagli e caratteristiche personalizzate |

| Taglio delle mosche | Migliorare la planarità della superficie |

Un profilo estruso appena uscito dalla matrice è solo un punto di partenza. Noi di PTSMAKE sappiamo che il vero valore deriva da queste operazioni secondarie. Ogni fase aggiunge precisione e prepara il pezzo all'applicazione finale.

Taglio a misura

Il primo passo è sempre il taglio. Le estrusioni vengono prodotte in sezioni lunghe. Utilizziamo seghe di precisione per tagliare ogni pezzo alla lunghezza esatta specificata nel progetto. Questa fase fondamentale assicura che il pezzo si adatti perfettamente.

Foratura e maschiatura dei fori di montaggio

La maggior parte dei pezzi deve essere collegata a qualcos'altro. Si praticano fori per viti e bulloni. La maschiatura aggiunge poi la filettatura all'interno di questi fori. Ciò consente un assemblaggio sicuro e ripetibile. Senza di ciò, il pezzo non può essere integrato.

Lavorazione CNC per ritagli di componenti

I design moderni richiedono caratteristiche complesse. La fresatura CNC ci permette di creare tasche, scanalature e ritagli personalizzati. Ciò è essenziale per montare elettronica, connettori o altri componenti sul pezzo.

Taglio al volo per una migliore planarità

Per pezzi come un dissipatore di calore estruso, la planarità è fondamentale. Il taglio al volo consente di rasare uno strato micro-sottile dalla base. Questo processo consente di ottenere un elevato grado di complanarità7, garantendo la massima superficie di contatto per il trasferimento del calore.

| Necessità del processo | Impatto sul prodotto finale |

|---|---|

| Taglio | Definisce il fattore di forma di base. |

| Foratura/maschiatura | Consente l'assemblaggio meccanico. |

| Tagli CNC | Consente l'integrazione del sistema. |

| Taglio delle mosche | Ottimizza le prestazioni termiche o meccaniche. |

La lavorazione post-estrusione è indispensabile per creare pezzi funzionali. Queste operazioni secondarie forniscono le caratteristiche critiche e la precisione necessarie affinché un profilo grezzo diventi un componente affidabile pronto per l'assemblaggio nel prodotto finale.

Come variano gli standard di finitura superficiale (ad esempio, i tipi di anodizzazione)?

L'anodizzazione non è un processo unico. Il tipo di anodizzazione scelto altera notevolmente le proprietà finali del pezzo. Incide sulla durata, sul colore e persino sul costo.

Anodizzazione di tipo II vs. tipo III

La differenza principale è data dallo spessore e dalla durezza del rivestimento. Il tipo II è una finitura convenzionale e decorativa. Il tipo III, o hardcoat, è per le prestazioni.

| Tipo di anodizzazione | Nome comune | Spessore tipico |

|---|---|---|

| Tipo II | Convenzionale/libero | 0.0002" - 0.001" |

| Tipo III | Rivestimento duro | 0.001" - 0.004" |

Questa scelta è fondamentale per la durata e il funzionamento del componente.

Differenze di prestazioni chiave

La scelta del giusto tipo di anodizzazione va oltre l'aspetto estetico. È una decisione tecnica critica che influisce sulle prestazioni e sulla longevità. Noi di PTSMAKE guidiamo sempre i nostri partner in queste scelte.

Durata e durezza

L'anodizzazione a strato duro di tipo III crea uno strato molto più denso e duro. Offre una resistenza superiore all'abrasione per i componenti in ambienti ad alta usura. Il tipo II è più morbido, ma offre un'eccellente protezione dalla corrosione per la maggior parte delle applicazioni.

Proprietà termiche ed elettriche

Le scelte di anodizzazione hanno un impatto sull'emissività termica. Questo aspetto è fondamentale per parti come i dissipatori di calore estrusi. Una finitura anodizzata nera, di tipo II o III, irradia il calore in modo più efficace rispetto a una finitura trasparente o colorata.

Entrambi i tipi migliorano l'isolamento. Il rivestimento di tipo III, più spesso, garantisce un isolamento molto più elevato. rigidità dielettrica8. Si tratta di un vantaggio fondamentale per gli involucri elettronici o i componenti che necessitano di isolamento elettrico.

Considerazioni su colori e costi

L'anodizzazione di tipo II è più facile da tingere e offre un ampio spettro di colori. La densità del tipo III rende più difficile la tintura, che spesso si traduce in tonalità più scure e tenui.

Il processo di rivestimento duro richiede più energia e tempo, rendendo il tipo III più costoso del tipo II.

| Caratteristica | Tipo II (convenzionale) | Tipo III (rivestimento duro) |

|---|---|---|

| Durata | Buona resistenza alla corrosione | Eccellente resistenza all'abrasione e all'usura |

| Isolamento | Moderato | Alto |

| Opzioni di colore | Ampia gamma | Limitato, spesso buio |

| Costo | Più basso | Più alto |

Scegliere con saggezza significa bilanciare le esigenze tecniche della vostra applicazione con il vostro budget.

La scelta tra i tipi di anodizzazione comporta dei compromessi. Il tipo II è ottimo per le parti estetiche che necessitano di resistenza alla corrosione. Il tipo III offre una durezza e un isolamento superiori per le applicazioni funzionali più esigenti. La decisione finale dipende dall'equilibrio tra le esigenze di prestazione e il budget a disposizione.

Quali sono le regole di progettazione tipiche di un profilo di estrusione personalizzato?

La progettazione di un nuovo profilo di estrusione richiede equilibrio. È necessario soddisfare le esigenze funzionali. Ma deve anche essere producibile.

È fondamentale seguire alcune regole di base. Queste linee guida assicurano che il progetto possa essere prodotto in modo efficiente. In questo modo si evitano costose modifiche successive degli utensili.

Linee guida fondamentali per un nuovo profilo

Ci concentriamo su quattro aree principali. Si tratta di spessore delle pareti, rapporto d'aspetto, raggi d'angolo e rapporto di linguetta. È fondamentale che questi aspetti siano corretti fin dall'inizio per avere successo.

| Regola di progettazione | Linee guida generali |

|---|---|

| Spessore della parete | Mantenere l'uniformità |

| Rapporto d'aspetto | Puntare su rapporti bassi |

| Raggi d'angolo | Evitare gli spigoli vivi |

| Rapporto di lingua | Rispettare i limiti dei materiali |

Queste regole aiutano a gestire il flusso di metallo. Inoltre, riducono le sollecitazioni sulla matrice di estrusione.

Approfondimento delle regole di progettazione dei profili

Approfondiamo questi concetti. La loro comprensione previene i problemi più comuni. Noi di PTSMAKE guidiamo i nostri clienti attraverso questi dettagli. Questo assicura una transizione fluida dalla progettazione alla produzione.

Rapporto d'aspetto e spessore della parete

Un rapporto d'aspetto elevato può causare problemi. Significa che una dimensione è molto più grande di un'altra. Questo può portare a un flusso di materiale non uniforme e a deformazioni.

Lo spessore costante delle pareti è fondamentale. Variazioni drastiche dello spessore creano un raffreddamento non uniforme. Ciò comporta tensioni interne e distorsioni nel pezzo finale. Raccomandiamo sempre transizioni graduali se la variazione di spessore è inevitabile.

Raggi d'angolo

Gli angoli interni taglienti sono difficili da estrudere. Creano punti di forte stress sulla matrice. Ciò può causare la rottura della matrice e rallentare la produzione.

Aggiungere un raggio generoso è meglio. Migliora il flusso del metallo e aumenta la durata dell'utensile. Una regola semplice è che il raggio interno sia almeno la metà dello spessore della parete. Per pezzi complessi come un dissipatore di calore estruso9, I raggi corretti sono essenziali per le prestazioni e la durata.

Comprendere il rapporto tra lingua e lingua

Il rapporto di linguetta è un fattore critico. Definisce il rapporto tra la larghezza e l'altezza di una stretta fessura o canale nello stampo.

Un rapporto elevato rende debole la "lingua" della matrice. Questo elemento metallico può piegarsi o rompersi sotto l'immensa pressione dell'estrusione. Il rispetto dei limiti specifici del materiale per questo rapporto non è negoziabile per ottenere utensili robusti.

Il rispetto di queste regole di progettazione garantisce la producibilità e l'economicità del profilo. Le considerazioni principali includono il mantenimento di uno spessore uniforme delle pareti, l'uso di raggi d'angolo generosi e la gestione dei rapporti di aspetto e di linguetta. Questo approccio previene i ritardi di produzione e i guasti agli utensili, garantendo un prodotto finale di alta qualità.

Come si specifica correttamente un dissipatore di calore personalizzato per la produzione?

Un disegno dettagliato è il principale strumento di comunicazione. Indica al produttore esattamente cosa costruire. È fondamentale che questo documento sia corretto.

Previene errori costosi e fa risparmiare tempo di produzione. Questa semplice lista di controllo copre tutti gli elementi essenziali.

Seguire questa procedura aiuta a garantire che il dissipatore di calore estruso personalizzato sia realizzato correttamente. Facciamo in modo che il vostro progetto diventi realtà, proprio come l'avete progettato.

Disegno del profilo: Il progetto

La vista del profilo del disegno è la parte più critica. Deve mostrare la sezione trasversale dell'estrusione. Ogni elemento ha bisogno di una dimensione.

Questo include l'altezza delle alette, lo spessore delle alette e lo spessore della base. Non dimenticate di includere le tolleranze per tutte le dimensioni critiche. In questo modo si garantisce che il dissipatore di calore si adatti perfettamente all'assemblaggio.

Materiale e lunghezza: La Fondazione

Specifiche del materiale

La scelta del materiale influisce direttamente sulle prestazioni. È necessario specificare l'esatta lega di alluminio e la tempra. Ad esempio, "Lega 6063-T5" è comune per i dissipatori di calore.

Questo dettaglio è fondamentale. Definisce la resistenza del pezzo, la lavorabilità e la Conduttività termica10. Leghe diverse si raffreddano in modo diverso.

| Lega | Conduttività termica (W/mK) | Caratteristica chiave |

|---|---|---|

| 6061-T6 | 167 | Buona resistenza, lavorabile a macchina |

| 6063-T5 | 201 | Eccellente per l'estrusione, buona finitura |

| 1050A | 229 | Elevata purezza, migliore conduttività |

Lunghezza di taglio e tolleranza

È inoltre necessario specificare la lunghezza finale di taglio del pezzo. Altrettanto importante è la tolleranza su tale lunghezza. Una specifica del tipo "100 mm ±0,2 mm" è chiara e utile per la produzione.

È essenziale che le specifiche del nucleo siano corrette. Il disegno del profilo, la scelta del materiale e le dimensioni della lunghezza costituiscono la base. Questi dettagli hanno un impatto diretto sulle prestazioni termiche, sui costi e sull'assemblaggio finale, e consentono di impostare il progetto con successo.

Operazioni secondarie: Aggiunta di funzioni

La maggior parte dei dissipatori di calore richiede una lavorazione supplementare dopo l'estrusione. Queste operazioni secondarie devono essere chiaramente definite.

Ciò include la realizzazione di fori di montaggio, la filettatura o la fresatura di tasche. Per ogni caratteristica è necessario indicare con precisione la posizione e le tolleranze sul disegno. In questo modo si eliminano le congetture dei macchinisti.

Ultimi ritocchi: Finitura della superficie

La finitura superficiale protegge il dissipatore di calore e può migliorare le prestazioni. È necessario specificarla chiaramente. "L'anodizzazione nera è una richiesta comune sia per l'aspetto che per la resistenza alla corrosione.

Siate specifici. Un'indicazione completa è la seguente: "Anodizzazione nera secondo MIL-A-8625, Tipo II, Classe 2". Questo ci dice tutto ciò che dobbiamo sapere.

| Specifiche | Descrizione | Esempio comune |

|---|---|---|

| Standard | Il disciplinare | MIL-A-8625 |

| Tipo | Definisce il processo di anodizzazione | Tipo II (acido solforico) |

| Classe | Definisce il colore | Classe 2 (tinto, ad esempio nero) |

Questo livello di dettaglio assicura che la finitura sia coerente e soddisfi le vostre esigenze.

Questa lista di controllo è il vostro progetto di successo. Un disegno completo e inequivocabile è il documento più importante che possiate fornire.

Noi di PTSMAKE ci basiamo su disegni chiari per fornire pezzi di alta qualità che soddisfino le vostre esatte esigenze. Questo assicura un processo fluido dal preventivo alla produzione.

Utilizzate questa lista di controllo per il vostro prossimo progetto. Vi aiuterà a comunicare chiaramente con il vostro partner di produzione, assicurandovi precisione ed evitando ritardi.

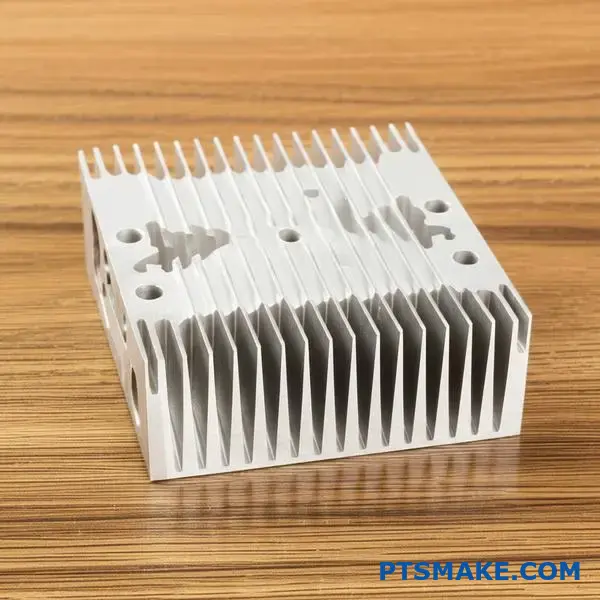

Analizzare un progetto di raffreddamento per una luce LED ad alta potenza.

Affrontiamo una sfida comune: il raffreddamento di un LED COB da 100W per un'illuminazione industriale ad alta luminosità. L'obiettivo è il raffreddamento passivo per garantire l'affidabilità.

Il cuore della nostra soluzione è un dissipatore di calore estruso. Questo metodo è conveniente e altamente efficiente per questa applicazione. Dobbiamo scegliere il profilo e l'orientamento giusti.

Raffreddamento passivo e attivo

| Caratteristica | Raffreddamento passivo | Raffreddamento attivo |

|---|---|---|

| Affidabilità | Molto alto | Inferiore (parti mobili) |

| Manutenzione | Nessuno | Richiesto (ventilatori) |

| Costo | Più basso | Più alto |

| Rumore | Silenzioso | Audible |

Il nostro progetto si concentrerà sulla massimizzazione delle prestazioni senza ventole.

Selezione e progettazione del dissipatore di calore

Per un LED da 100W è necessario un dissipatore di calore in alluminio estruso di grandi dimensioni. Noi optiamo per un profilo con alette alte e sottili. Questo design massimizza la superficie disponibile per la dissipazione del calore. Noi di PTSMAKE lavoriamo spesso profili personalizzati per ottenere prestazioni ottimali.

L'orientamento è fondamentale. Le alette devono essere verticali. In questo modo l'aria riscaldata può salire liberamente, creando un flusso d'aria che attira l'aria più fredda dal basso. Se invece sono posizionate orizzontalmente, intrappolano il calore. L'obiettivo è quello di ridurre al minimo l'impatto complessivo Resistenza termica11 dal LED all'aria.

TIM e metodo di montaggio

Come materiale per l'interfaccia termica (TIM), specifichiamo un pad termico ad alte prestazioni. Anche se inizialmente la pasta può offrire prestazioni leggermente migliori, i pad sono più affidabili e costanti negli ambienti industriali. Non si asciugano e non si esauriscono con il passare del tempo.

Il metodo di montaggio prevede quattro viti. Queste viti si trovano agli angoli della base di montaggio del LED COB. Ciò garantisce una pressione uniforme sul TIM. In questo modo si crea un collegamento termico solido e affidabile.

Scambi di progettazione di base

| Fattore | Decisione e motivazione |

|---|---|

| Prestazioni e costi | Scegliere un profilo estruso più grande. Il maggior costo iniziale è compensato dall'affidabilità a lungo termine e dall'assenza di manutenzione. |

| Dimensioni ed estetica | Priorità alle dimensioni per le prestazioni termiche. L'impostazione industriale della luce a campata alta rende secondaria l'estetica. |

| Semplicità e complessità | Un sistema passivo è più semplice. Evita i punti di guasto dei sistemi attivi come i ventilatori, fondamentali per l'uso industriale. |

Questa soluzione passiva garantisce l'affidabilità a lungo termine della luce LED ad alta potenza. Le scelte progettuali privilegiano le prestazioni e la durata in un ambiente industriale, utilizzando un dissipatore di calore estruso, un TIM e un metodo di montaggio specifici.

Sbloccate le soluzioni di dissipazione di calore estruse personalizzate di qualità superiore con PTSMAKE

Siete pronti a migliorare il vostro progetto con dissipatori di calore estrusi progettati con competenza? Contattate PTSMAKE oggi stesso per un preventivo rapido e dettagliato: il nostro team di specialisti della produzione di precisione è pronto a soddisfare le vostre esigenze in termini di design, qualità e prestazioni. Inviateci subito la vostra richiesta e sperimentate una vera partnership di produzione!

Scoprite come le proprietà direzionali dei materiali possono influenzare la gestione termica dei vostri progetti. ↩

Scoprite come i diversi trattamenti termici trasformano la resistenza finale e le prestazioni delle leghe di alluminio. ↩

Capire come questo effetto influisca sull'accuratezza dimensionale finale del progetto e sull'efficienza termica. ↩

Comprendere il ruolo della temperatura uniforme nell'analisi termica ideale. ↩

Scoprite come questa proprietà sia fondamentale per migliorare le prestazioni di raffreddamento radiativo del vostro dissipatore di calore. ↩

Scoprite come questo strato d'aria invisibile influisce sulla dissipazione del calore e perché il design delle alette è cruciale per eliminarlo. ↩

Scoprite come la planarità delle superfici influisca direttamente sulle prestazioni e sull'affidabilità. ↩

Scoprite come questa proprietà elettrica può proteggere i vostri componenti elettronici sensibili dai guasti. ↩

Scoprite come questo rapporto critico influisce sulla resistenza degli utensili e sulla producibilità del vostro profilo. ↩

Scoprite come la scelta del materiale influisce sull'efficienza di raffreddamento e sulle prestazioni complessive del vostro dissipatore di calore. ↩

Scoprite come questa metrica chiave quantifica le prestazioni di dissipazione del calore nella gestione termica. ↩