Trovare il giusto produttore di fusioni in ottone personalizzate è un'impresa ardua quando il vostro progetto richiede precisione e affidabilità. Non si tratta di una fonderia qualsiasi, ma di un partner che comprenda le geometrie complesse, mantenga tolleranze ristrette e fornisca una qualità costante in tutte le serie.

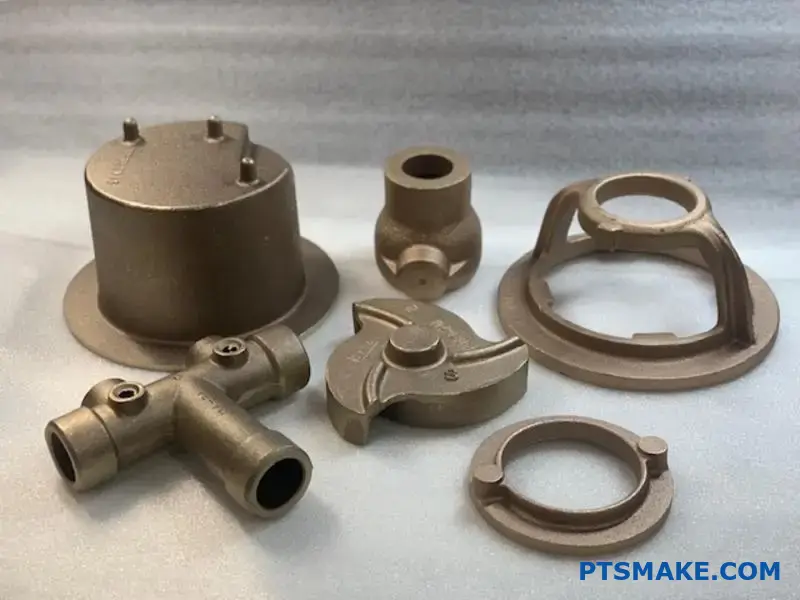

PTSMAKE è specializzata nella fusione di ottone personalizzata con capacità avanzate di fusione in sabbia, a iniezione e in stampo, fornendo pezzi di precisione dal prototipo alla produzione completa per applicazioni aerospaziali, automobilistiche, marine e industriali.

Ho lavorato con centinaia di ingegneri alle prese con difetti di fusione, finiture superficiali incoerenti e fornitori che non riuscivano a passare dai prototipi ai volumi di produzione. Le sfide diventano ancora più complesse quando si ha a che fare con pareti sottili, dettagli intricati o leghe speciali per applicazioni impegnative come gli ambienti marini.

Cosa definisce una lega di ottone ‘colabile’ rispetto a una lega ‘lavorata’?

Vi siete mai chiesti perché non si può semplicemente fondere un qualsiasi pezzo di ottone e versarlo in uno stampo? Il segreto è nella ricetta della lega. La differenza non è solo un nome, ma una distinzione metallurgica fondamentale.

La differenza di lega

Le leghe colabili sono progettate per la fluidità. Le leghe battute sono realizzate per ottenere resistenza e duttilità. Ciò si ottiene aggiungendo elementi specifici alla miscela base di rame e zinco. Questi additivi cambiano completamente il comportamento del materiale quando è fuso.

Confronto tra le proprietà chiave

| Proprietà | Ottone colabile | Ottone battuto |

|---|---|---|

| Fluidità | Alto | Basso |

| Solidificazione | Controllato | Non è un fattore |

| Lavorabilità | Spesso migliorato | Variabile |

Questa attenta progettazione rende possibile una fusione di ottone di alta qualità.

La scienza dietro la fusione

La distinzione tra questi due tipi di ottone si basa sulla loro destinazione d'uso. Una lega colabile deve comportarsi in modo prevedibile allo stato liquido. Deve riempire completamente stampi intricati senza creare difetti. È qui che gli elementi di lega specifici diventano fondamentali.

Silicio (Si): Il miglioratore di fluidità

L'aggiunta di silicio all'ottone ne migliora notevolmente la fluidità. Ciò consente al metallo fuso di fluire in sezioni sottili e geometrie complesse di uno stampo prima di solidificarsi.

Secondo la nostra esperienza all'PTSMAKE, le leghe con una quantità anche minima di silicio mostrano un netto miglioramento nel riempimento di stampi dettagliati. Ciò riduce il rischio di errori di produzione e di chiusura a freddo.

Alluminio (Al): Il protettore di superficie

Quando l'ottone fuso è esposto all'aria, forma uno strato di ossido. L'alluminio contribuisce a creare una sottile e tenace pellicola di ossido sulla superficie della fusione. Questa pellicola impedisce un'ulteriore ossidazione e riduce la formazione di scorie1, che sono impurità che possono rimanere intrappolate nel pezzo finale. Una fusione più pulita significa una colata di qualità superiore.

Piombo (Pb): Il maestro della lavorabilità

Il piombo è un elemento fondamentale per i pezzi che richiedono una lavorazione secondaria. Non si scioglie nell'ottone. Esiste invece sotto forma di piccole particelle morbide. Durante la lavorazione, queste particelle agiscono come rompitruciolo. In questo modo si ottengono trucioli piccoli e maneggevoli e una finitura superficiale più liscia, fondamentale per ottenere tolleranze strette.

La lega giusta fa la differenza in un progetto di fusione dell'ottone di successo.

La differenza fondamentale tra l'ottone colato e quello battuto risiede negli elementi di lega specifici. Gli additivi come il silicio, l'alluminio e il piombo sono fondamentali. Ottimizzano la lega per il processo di fusione, aumentando la fluidità, riducendo i difetti e migliorando la lavorabilità finale.

Come si confrontano i metodi di fusione in sabbia, a rivestimento e in stampo per l'ottone?

La scelta del giusto metodo di fusione dell'ottone è fondamentale. Ha un impatto diretto sul costo, sulla qualità e sulla tempistica del progetto. Ogni metodo ha punti di forza unici.

Per semplificare la scelta, mettiamoli a confronto. Esamineremo i fattori chiave. Questo vi aiuterà ad adattare il metodo alle vostre esigenze.

Matrice di confronto rapido

La tabella illustra le principali differenze. Fornisce una panoramica chiara per una prima valutazione.

| Caratteristica | Colata in sabbia | Colata a iniezione | Pressofusione |

|---|---|---|---|

| Costo degli utensili | Basso | Moderato | Alto |

| Parte Complessa | Da basso a medio | Alto | Medio-Alto |

| Finitura superficiale | Grezzo | Eccellente | Molto buono |

| Precisione dimensionale | Basso | Alto | Molto alto |

| Volume di produzione | Da basso a medio | Da basso ad alto | Alto |

| Applicazioni tipiche | Parti di grandi dimensioni, impianti idraulici | Aerospaziale, gioielli | Automotive, elettronica |

Un'immersione più profonda nei compromessi

La matrice è un ottimo punto di partenza. Ma la vera decisione sta nel capire i compromessi. Si tratta di bilanciare costi, qualità e volume.

Costo degli utensili vs. costo per pezzo

La colata in sabbia ha il costo di attrezzaggio più basso. Per questo è ideale per i prototipi o le piccole serie. Tuttavia, la manodopera per pezzo è più elevata.

La pressofusione è l'opposto. Lo stampo iniziale rappresenta un investimento significativo. Ma per volumi elevati, i processi automatizzati rendono il costo per pezzo molto basso.

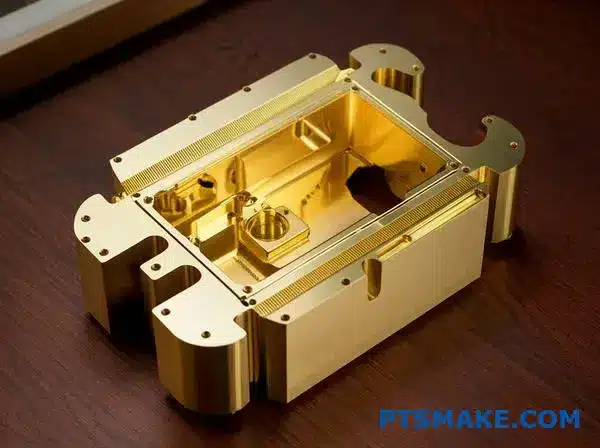

Complessità e finitura

La microfusione è particolarmente indicata per i pezzi complessi. Consente di ottenere dettagli intricati e finiture superficiali eccellenti, riducendo spesso la necessità di lavorazioni secondarie.

È qui che noi di PTSMAKE aiutiamo i clienti. Analizziamo il progetto per vedere se il costo più elevato della microfusione consente di risparmiare sulle fasi di finitura successive. È un calcolo del costo totale.

Un fattore chiave che consideriamo è anche quello interno porosità2. È un rischio nascosto in alcuni metodi di fusione che può indebolire il pezzo finale. I nostri test dimostrano che la pressofusione spesso produce pezzi più densi.

| Metodo | Il meglio per... | Considerazioni chiave |

|---|---|---|

| Colata in sabbia | Pezzi di grandi dimensioni e a basso volume | La finitura grezza richiede la lavorazione. |

| Colata a iniezione | Geometrie complesse, dettagli raffinati | Costo per pezzo più elevato per bassi volumi. |

| Pressofusione | Pezzi ad alta precisione e in grandi volumi | Elevato investimento iniziale in utensili. |

La scelta del giusto metodo di fusione dell'ottone implica un equilibrio tra i costi iniziali e le esigenze di produzione a lungo termine. Ciascuna tecnica offre vantaggi distinti in termini di precisione, finitura e complessità, e la scelta dipende dai requisiti specifici del progetto e dal volume.

Quali sono le principali categorie di leghe di ottone colabili?

L'ottone non è un solo materiale. È una famiglia di leghe, ciascuna con una personalità unica. I principali tipi di colata sono raggruppati in base alla loro composizione di base.

Questo raggruppamento ci aiuta a selezionare il materiale giusto per uno specifico progetto di fusione dell'ottone. La comprensione di queste famiglie è la chiave del successo.

Ottoni gialli

Sono i più comuni. Hanno un elevato contenuto di zinco, che conferisce loro un colore giallo brillante. Questo li rende ideali per gli oggetti decorativi.

Ottoni rossi (metalli a fuoco)

Gli ottoni rossi contengono più rame e spesso anche stagno. Questo conferisce loro una tonalità rossastra e una resistenza superiore alla corrosione. Sono molto affidabili per gli impianti idraulici.

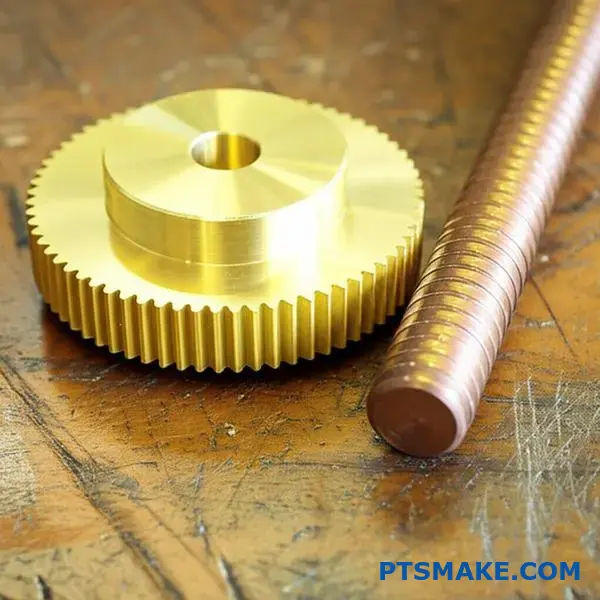

Ottoni ad alta resistenza

Conosciuti anche come bronzi al manganese. Queste leghe includono elementi come manganese, alluminio e ferro. Sono eccezionalmente forti e resistenti all'usura.

Una ripartizione semplice è la seguente:

| Famiglia di leghe | Elementi di lega primaria | Proprietà chiave | Applicazioni tipiche |

|---|---|---|---|

| Ottone giallo | Rame, zinco (30-40%) | Buona colabilità, aspetto estetico | Rubinetteria, ferramenta decorativa |

| Ottone rosso | Rame, stagno, piombo, zinco | Eccellente resistenza alla corrosione | Valvole, raccordi, parti di pompe |

| Alta resistenza | Rame, Zinco, Mn, Al, Fe | Alta resistenza, resistenza all'usura | Eliche marine, ingranaggi |

La scelta della giusta lega di ottone è un atto di equilibrio. Spesso si tratta di un compromesso tra costo, prestazioni e aspetto.

Il compromesso costi/prestazioni

Gli ottoni gialli sono generalmente meno costosi grazie al loro maggiore contenuto di zinco. Lo zinco è più economico del rame. Tuttavia, l'elevato contenuto di zinco può portare a un tipo specifico di corrosione.

Questo problema è noto come dezincatura3. Rimuove selettivamente lo zinco dalla lega, lasciando una struttura di rame debole e porosa. In progetti passati, abbiamo visto che questo fenomeno ha causato guasti in ambienti difficili.

Gli ottoni rossi, con meno zinco e aggiunta di stagno, resistono molto meglio alla corrosione. Sono la scelta ideale per i raccordi idraulici e marini di lunga durata, dove l'affidabilità è fondamentale. Anche se costano di più all'inizio, fanno risparmiare a lungo termine.

Quando la forza è tutto

Gli ottoni ad alta resistenza sono di un'altra categoria. L'aggiunta di manganese, ferro e alluminio crea un materiale molto più resistente.

Queste leghe sono progettate per applicazioni ad alte sollecitazioni. Si pensi alle eliche marine che combattono contro l'acqua salata o agli ingranaggi per impieghi gravosi dei macchinari. La loro resistenza giustifica la composizione più complessa e costosa. Noi di PTSMAKE le usiamo per le parti che non possono fallire.

Questo confronto aiuta a chiarire la decisione:

| Caratteristica | Ottone giallo | Ottone rosso | Ottone ad alta resistenza |

|---|---|---|---|

| Costo relativo | Basso | Medio | Alto |

| Resistenza alla corrosione | Fiera | Eccellente | Molto buono |

| Resistenza meccanica | Moderato | Buono | Eccellente |

| Vantaggio primario | Estetica e costi | Durata | La forza |

Le leghe di ottone sono diverse. L'ottone giallo è destinato all'estetica e all'uso generale. L'ottone rosso offre una resistenza alla corrosione superiore per gli impianti idraulici. L'ottone ad alta resistenza offre una forza eccezionale per le parti meccaniche più impegnative. Ognuna di esse ha uno scopo ben preciso.

Quali sono i principali processi di finitura post-casting per i pezzi in ottone?

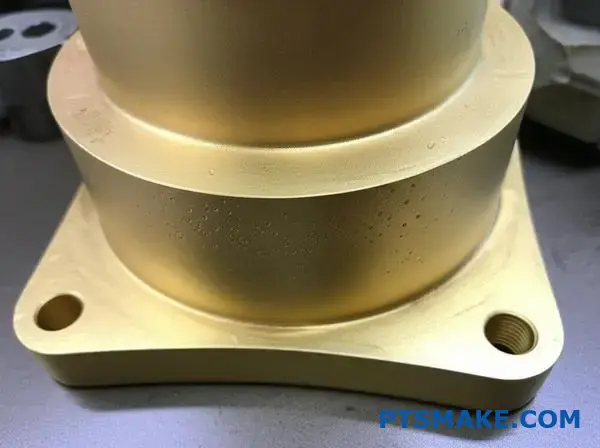

Dopo che un pezzo di ottone è "uscito" dallo stampo, è ancora un diamante grezzo. Il viaggio da una fusione grezza a un prodotto finito comporta un processo chiaro e sequenziale. Ogni fase affina metodicamente il pezzo.

Questa sequenza è fondamentale per ottenere le specifiche finali. Si passa dall'asportazione di materiale su larga scala alla rifinitura della superficie. Le fasi iniziali preparano il pezzo per la successiva lavorazione di precisione.

Ecco un tipico flusso di lavoro che seguiamo alla PTSMAKE dopo la fusione iniziale dell'ottone.

| Palcoscenico | Operazione primaria | Scopo |

|---|---|---|

| 1. Degradazione | Segatura, smerigliatura | Rimuovere cancelli e alzate. |

| 2. Pulizia | Sabbiatura, burattatura | Rimuovere le incrostazioni e lisciare le superfici. |

| 3. Lavorazione | Fresatura CNC, tornitura | Raggiungere tolleranze ristrette. |

| 4. Finitura | Lucidatura, laccatura | Estetica e protezione finale. |

Questo approccio strutturato garantisce la qualità in ogni fase.

La scelta del metodo in ogni fase è fondamentale. Dipende dal progetto del pezzo, dall'uso previsto e dalla finitura richiesta. Seguire semplicemente un elenco non è sufficiente; bisogna capire il ‘perché’ di ogni azione.

Rimozione del cancello e del montante

Per prima cosa, tagliamo i cancelli e i montanti. Per gli accessori grandi e ingombranti, la sega a nastro è efficiente. Rimuove rapidamente molto materiale. Per gli attacchi più piccoli o per le aree più difficili da raggiungere, utilizziamo la smerigliatura per un migliore controllo e una finitura iniziale più liscia.

Pulizia e preparazione delle superfici

Successivamente, puliamo l'intera superficie. La sabbiatura è aggressiva. Utilizza mezzi ad alta pressione per eliminare ossidi e residui di muffa. Lascia una texture opaca e uniforme. La burattatura, invece, è un processo più delicato e massivo. I pezzi vengono messi in un barile con i mezzi abrasivi e fatti rotolare, levigando i bordi e le superfici nel tempo. È ideale per sbavare molti pezzi piccoli in una sola volta.

Lavorazione di precisione

Molti pezzi di fusione in ottone richiedono caratteristiche che la sola fusione non è in grado di produrre. È qui che entra in gioco la lavorazione CNC. Creiamo fori filettati, superfici piane e fori precisi. Questa fase assicura che il pezzo soddisfi le esatte tolleranze dimensionali per l'assemblaggio.

Trattamenti e rivestimenti di superficie

La fase finale definisce l'aspetto e la durata del pezzo. La lucidatura crea una superficie brillante e riflettente. La laccatura aggiunge uno strato protettivo trasparente per evitare l'appannamento. Per un aspetto unico e invecchiato, patinatura4 viene utilizzato per creare colori specifici attraverso una reazione chimica.

| Trattamento | Risultato | Il migliore per |

|---|---|---|

| Lucidatura | Luminoso, a specchio | Ferramenta decorativa |

| Laccatura | Vernice trasparente e protettiva | Prevenzione dell'appannamento |

| Patinatura | Colorato, aspetto invecchiato | Parti artistiche o architettoniche |

Ognuna di queste fasi aggiunge valore. Trasformano una fusione grezza in un componente pronto per l'applicazione finale.

La finitura post-fusione è un processo a più fasi. Porta sistematicamente un pezzo di ottone grezzo da grezzo a raffinato, assicurando che soddisfi tutti i requisiti funzionali ed estetici prima di arrivare al cliente.

Come si struttura una lista di controllo della qualità per la fusione dell'ottone?

Una solida lista di controllo della qualità è il progetto di successo del vostro progetto. Previene gli errori prima che accadano. La suddivido sempre in fasi chiave.

Questo garantisce che nulla venga trascurato. Dalle materie prime al pezzo finale, ogni fase è importante.

Ispezione delle materie prime

Questo è il vostro fondamento. Un materiale scadente significa un prodotto finale scadente. Controlliamo la composizione e la purezza.

Controlli del processo di stampaggio e fusione

I parametri dello stampo e del processo sono fondamentali per la qualità.

| Punto di controllo | Standard |

|---|---|

| Condizione di muffa | Privo di crepe e detriti |

| Temperatura di fusione | Entro ±10°C rispetto alle specifiche |

| Velocità di versamento | Coerente e controllato |

Questo approccio strutturato è essenziale per una colata di ottone coerente.

Per essere veramente padroni della qualità, dobbiamo dettagliare ogni punto di controllo. Un semplice controllo non è sufficiente. È necessario definire l'aspetto di "superato" e "non superato". In questo modo si elimina ogni congettura per il team di ispezione.

Ispezione post-casting

Dopo il lancio della parte, inizia il vero esame. È qui che si colgono difetti sottili ma critici.

Ispezione visiva

Questa è la prima linea di difesa. Gli ispettori cercano i problemi a livello superficiale. I difetti più comuni sono crepe, rugosità della superficie o riempimento incompleto. Una buona illuminazione e occhi esperti sono essenziali in questo caso. Cerchiamo anche segni di porosità5.

Verifica dimensionale

Questa fase assicura che il pezzo corrisponda alle specifiche del progetto. Le tolleranze sono fondamentali nella produzione di precisione.

| Punto di misura | Strumento | Tolleranza (esempio) |

|---|---|---|

| Lunghezza complessiva | Calibro digitale | ±0,15 mm |

| Diametro del foro | Calibro a spillo | ±0,05 mm |

| Caratteristica principale Angolo | CMM | ±0,5 gradi |

Alla PTSMAKE utilizziamo strumenti calibrati come le macchine di misura a coordinate (CMM) per le geometrie complesse. Questo garantisce che ogni pezzo che forniamo soddisfi esattamente i requisiti dei nostri clienti. Questo livello di dettaglio protegge il funzionamento del prodotto finale.

Una lista di controllo strutturata è fondamentale. La suddivisione per fasi di produzione, dalle materie prime ai controlli dimensionali finali, garantisce un controllo di qualità completo. Questo approccio sistematico elimina l'ambiguità e garantisce la coerenza di ogni pezzo fuso in ottone.

In che modo la geometria del pezzo influenza la scelta del metodo di colata?

La scelta del giusto metodo di colata è un passo fondamentale. La geometria del pezzo è la guida principale. Essa determina quale processo sia fattibile ed economicamente vantaggioso.

Qui stabiliamo un semplice quadro di riferimento. Questo aiuta ad abbinare le caratteristiche dei pezzi al processo migliore.

Confrontiamo la microfusione e la colata in sabbia. Capire come lo spessore delle pareti, le cavità e i dettagli della superficie influiscono su questa scelta è fondamentale per la buona riuscita del progetto.

Un quadro di riferimento per la selezione dei processi

La geometria del pezzo vi indirizza direttamente verso un metodo di fusione specifico. Un progetto semplice offre molte opzioni. Un progetto complesso restringe notevolmente il campo. Vediamo le caratteristiche principali.

Spessore della parete

Lo spessore delle pareti è un fattore fondamentale. La colata in sabbia è generalmente migliore per i pezzi con pareti più spesse e robuste. Il processo è meno sensibile alla velocità di raffreddamento nelle sezioni pesanti.

La microfusione, tuttavia, si distingue per i componenti a parete sottile. Possiamo ottenere pareti sottili fino a 0,5 mm. Questo è l'ideale per progetti leggeri o intricati in cui è importante risparmiare materiale.

Cavità interne e sottosquadri

Le caratteristiche interne spesso decidono il metodo. La colata in sabbia richiede anime per creare cavità interne, il che può limitare la complessità. I sottosquadri sono difficili e comportano costi aggiuntivi.

La microfusione utilizza un modello di cera che si scioglie semplicemente. Ciò consente di realizzare geometrie interne e sottosquadri molto complessi senza bisogno di angoli di sformo. Ciò offre un'incredibile libertà di progettazione. Per i pezzi che richiedono un'elevata precisione dimensionale6, Questo è un enorme vantaggio.

Finitura e dettaglio della superficie

La qualità della superficie desiderata è un ultimo, fondamentale punto di controllo. La fusione in sabbia produce una finitura superficiale più ruvida. Quasi sempre richiede una lavorazione secondaria per ottenere una superficie liscia.

La microfusione offre una superficie molto più fine. Spesso si ottiene un pezzo di forma quasi netta. Per i componenti dettagliati, come molti pezzi di fusione in ottone, questo riduce i costi di post-lavorazione.

| Caratteristica | Colata in sabbia | Colata a iniezione |

|---|---|---|

| Spessore della parete | Ideale per pareti più spesse (>3 mm) | Eccelle con pareti sottili (<1,5 mm) |

| Complessità interna | Limitato dal design del nucleo | Possibilità di forme molto complesse |

| Sottotagli | Difficile e costoso | Facilmente accomodabile |

| Finitura superficiale | Grezzo, richiede una lavorazione | Forma liscia, quasi a rete |

In sostanza, il fattore decisivo è la complessità del pezzo. I pezzi semplici e voluminosi sono adatti alla colata in sabbia. I pezzi complessi e dettagliati con pareti sottili sono perfetti per la microfusione. Questo quadro aiuta a fare una scelta iniziale e critica, risparmiando tempo e denaro.

Come si crea una patina su una fusione di ottone finita?

Ecco una ricetta pratica per creare una patina. Utilizzeremo il metodo dell'affumicatura con ammoniaca. Si tratta di una tecnica molto diffusa per le parti in fusione di ottone.

Questo metodo conferisce un aspetto ricco e invecchiato. È importante seguire attentamente ogni fase per ottenere i migliori risultati.

Una ricetta pratica: Fumigazione di ammoniaca

Fase 1: preparazione della superficie

Per prima cosa, pulire accuratamente la fusione di ottone. Eventuali oli o sporcizie causeranno una finitura non uniforme. Lo sgrassaggio è la fase più importante.

Fase 2: allestimento della camera di combustione

È necessario un contenitore ermetico. Porre sul fondo un piccolo piatto di ammoniaca. Sospendete la parte in ottone sopra il liquido. I fumi, non il liquido, creano la patina.

| Articolo | Scopo |

|---|---|

| Contenitore ermetico | Per trattenere i fumi di ammoniaca |

| Ammoniaca | L'agente chimico |

| Fusione di ottone | Il pezzo in lavorazione |

| Guanti e occhiali | Equipaggiamento di sicurezza |

Padroneggiare il processo di patinatura

Per ottenere una patina di livello professionale è necessario il controllo. Il processo di affumicatura è una reazione chimica. È necessario gestire attentamente le variabili. Il tempo, la temperatura e la concentrazione di ammoniaca influiscono sul colore e sulla consistenza finali.

Nei progetti passati dell'PTSMAKE abbiamo imparato che piccoli cambiamenti possono creare risultati molto diversi. Un ambiente più caldo spesso accelera la reazione. Questo può produrre blu e verdi più profondi sulla fusione di ottone.

La reazione dei fumi con il rame dell'ottone crea un bellissimo strato blu-verde. Ciò è dovuto alla formazione di un complesso ammoniacale di rame7 in superficie.

Fase 3: neutralizzare la reazione

Una volta raggiunto il colore desiderato, è necessario interrompere la reazione. Rimuovere il pezzo dalla camera. Immergerlo in una soluzione di bicarbonato di sodio e acqua. In questo modo si neutralizza il residuo acido di ammoniaca.

Fase 4: sigillare la finitura

Infine, proteggete la vostra nuova patina. La sigillatura impedisce che si consumi o si modifichi ulteriormente. Per questa fase finale sono disponibili alcune opzioni.

| Sigillante | Tipo di finitura | Durata |

|---|---|---|

| Cera | Lucentezza morbida e satinata | Moderato |

| Lacca | Duro, lucido o opaco | Alto |

La scelta del sigillante giusto dipende dall'uso finale del pezzo. Per i pezzi decorativi, la cera è spesso sufficiente. Per i pezzi che verranno maneggiati, la lacca offre una protezione migliore.

Per ottenere una patina perfetta è necessaria un'accurata preparazione della superficie, un ambiente di affumicatura controllato e una corretta neutralizzazione. La sigillatura della finitura finale è fondamentale per preservare il colore e proteggere la fusione di ottone da ulteriori alterazioni. La sicurezza deve essere sempre la priorità assoluta.

Come diagnosticare e risolvere i problemi ricorrenti di porosità del gas?

La porosità fine e costante è un difetto frustrante. Segnala un problema profondo e sistemico, non un errore isolato. Le congetture non risolvono il problema.

Un'indagine sistematica è l'unica strada percorribile. Dobbiamo controllare metodicamente ogni fase.

Questo approccio passa dalle variabili più semplici a quelle più complesse. Risparmia tempo e risorse. Si parte dalle materie prime. Poi esaminiamo il processo di fusione. Infine, analizziamo la progettazione dello stampo e del rivestimento. In questo modo isoliamo efficacemente la causa principale.

Svelare il mistero della porosità fine

Quando ci si trova di fronte a porosità consistenti e fini, è essenziale un piano strutturato. Nei progetti passati di PTSMAKE, abbiamo sviluppato una chiara sequenza diagnostica per individuare la fonte del gas. Questo metodo elimina le variabili una per una fino a trovare il colpevole.

Fase 1: Audit delle materie prime

Iniziamo sempre dalle materie prime. C'è umidità nascosta nei lingotti, negli scarti o negli additivi? Anche una leggera umidità può introdurre una quantità significativa di idrogeno nella fusione. Utilizziamo apparecchiature specializzate per testare il contenuto di umidità prima che tutto entri nel forno. Questo controllo iniziale è un primo passo semplice ma fondamentale.

Fase 2: Verifica della procedura di fusione

Successivamente, esaminiamo il processo di fusione. Un flussaggio e un degasaggio adeguati non sono negoziabili. Per materiali come la fusione dell'ottone, questa fase è fondamentale. Le procedure vengono seguite correttamente ogni volta? La capacità di uno stampo di consentire la fuoriuscita di gas è la sua caratteristica principale. permeabilità8. Verifichiamo che la sequenza di degasaggio sia adeguata alla lega e alle dimensioni del lotto.

| Fase del processo | Procedura corretta | Errore comune |

|---|---|---|

| Flussaggio | Applicato in modo uniforme alla giusta temperatura | Quantità o tempi non corretti |

| Degassificazione | Profondità e durata della lancia adeguate | Tempo o flusso di gas insufficiente |

| Scrematura | Rimozione pulita delle scorie | Reintroduzione di ossidi nella fusione |

Fase 3: Analisi dello stampo e del sistema di regolazione

Se i materiali e la fusione sono chiari, esaminiamo lo stampo e la chiusura. Controlliamo la permeabilità dello stampo per garantire la fuoriuscita dei gas. Utilizziamo poi un software di simulazione per analizzare il sistema di chiusura. Sta creando turbolenze? Un riempimento turbolento introduce aria direttamente nella cavità dello stampo, causando porosità.

La soluzione della porosità fine richiede un'indagine graduale. Si parte dalle materie prime, si esamina la procedura di fusione e infine si analizzano lo stampo e il sistema di chiusura. Questo approccio strutturato consente di isolare e risolvere efficacemente la causa principale del difetto.

Come si adatta il processo per un pezzo complesso a parete sottile?

La gestione di pezzi delicati e a parete sottile è una vera prova di abilità per un produttore. Questi progetti sono spesso soggetti a difetti come le errate tirature, in cui il materiale non riesce a riempire l'intera cavità dello stampo.

La sfida delle corse sbagliate

Gli errori di produzione si verificano quando il materiale fuso si solidifica prima di riempire completamente lo stampo. Si tratta di un problema comune con progetti complessi e a pareti sottili. Il nostro obiettivo iniziale è prevenire questo fenomeno.

Adattamenti dei processi chiave

Per combattere questo problema, regoliamo diversi parametri chiave del processo. Ogni modifica mira a migliorare il flusso di materiale e a garantire un riempimento completo prima dell'inizio della solidificazione. Questi adattamenti sono fondamentali per il successo.

| Parametro | Processo standard | Processo adattato |

|---|---|---|

| Metodo | Pressofusione | Colata a iniezione |

| Temperatura | Standard | Aumento |

| Riempimento degli stampi | Gravità/Pressione | Assistito a vuoto |

| Design del cancello | Convenzionale | Riprogettazione ad alto flusso |

Per un pezzo veramente impegnativo, le regolazioni standard potrebbero non essere sufficienti. Secondo l'esperienza di PTSMAKE, per questi componenti delicati è spesso necessaria una combinazione di tecniche avanzate. È un approccio olistico.

Soluzioni di fusione avanzate

Un recente progetto di fusione di ottone ha evidenziato questi problemi. Il pezzo aveva pareti di spessore inferiore a 1 mm. La nostra soluzione consisteva nel passare dalla pressofusione alla microfusione. Questo metodo offre dettagli e finiture superficiali superiori.

Abbiamo anche aumentato la temperatura di colata. Questa regolazione riduce la viscosità del materiale, migliorandone la qualità. fluidità9. Un flusso migliore significa che il metallo viaggia più velocemente e più lontano nelle intricate cavità dello stampo.

Riprogettare per il flusso

La modifica dello stampo stesso è fondamentale. Abbiamo implementato un sistema di assistenza al vuoto. Questo sistema rimuove l'aria dalla cavità, riducendo la contropressione e aiutando il metallo fuso a riempire completamente ogni dettaglio.

Abbiamo anche riprogettato i cancelli e le guide di scorrimento. Grazie alle loro dimensioni e al loro posizionamento strategico, garantiamo un riempimento più rapido e uniforme. Si tratta di un passaggio fondamentale per evitare un raffreddamento prematuro.

| Tecnica | Beneficio primario | Il migliore per |

|---|---|---|

| Colata a iniezione | Alta precisione, forme complesse | Geometrie complesse |

| Temperatura più alta | Miglioramento del flusso di materiale | Sezioni a parete sottile |

| Assistente al vuoto | Elimina l'aria intrappolata | Dettagli molto curati |

| Riprogettazione del cancello | Riempimento dello stampo più rapido e uniforme | Prevenire gli errori di gestione |

Produrre con successo pezzi complessi e a parete sottile richiede una strategia articolata. L'adattamento del metodo di colata, della temperatura e della progettazione dello stampo sono passi essenziali per prevenire difetti come le mancate esecuzioni e ottenere la qualità desiderata del componente.

Come si passa dalla fusione di singoli pezzi a quella di piccoli lotti?

Per passare dai singoli getti ai piccoli lotti occorre un piano intelligente. Non si tratta solo di produrre di più, ma di farlo in modo efficiente e costante.

Un nuovo modo di pensare

È necessario passare da una mentalità "una tantum" a un flusso di lavoro di produzione. Ciò comporta la creazione di sistemi per ogni fase.

Strategie di base per la scalabilità

| Area | Obiettivo |

|---|---|

| Stampaggio | Aumento della velocità e della ripetibilità |

| Fusione | Massimizzare il tempo di funzionamento del forno |

| Finitura | Garantire una qualità uniforme |

Questo approccio strutturato trasforma un'attività artigianale in un processo affidabile, fondamentale per materiali come la fusione dell'ottone.

Passare alla produzione in lotti è un passo importante. Richiede di costruire efficienza e coerenza nel processo fin dall'inizio. Il successo dipende dalla standardizzazione.

Creare un modello di piastra di corrispondenza

L'utilizzo di una piastra di accoppiamento rappresenta un importante miglioramento. Combina i modelli superiore (cope) e inferiore (drag) su un'unica tavola. Questo metodo accelera notevolmente lo stampaggio. Inoltre, garantisce un allineamento perfetto per ogni stampo, riducendo i difetti.

Ottimizzare il funzionamento del forno

Per le fusioni multiple, l'efficienza del forno è fondamentale. Il preriscaldamento della carica di metallo può ridurre i tempi di fusione. Inoltre, aiuta a mantenere una temperatura stabile.

È necessario pianificare attentamente i versamenti. Assicuratevi che il vostro crogiolo10 contiene una quantità di metallo fuso sufficiente per diversi stampi. Questo semplice passaggio evita ritardi e cali di temperatura tra una colata e l'altra, risparmiando tempo ed energia.

Standardizzare il processo di finitura

Una finitura incoerente può rovinare un buon lotto. Create una procedura operativa standard per ogni fase di finitura. In questo modo si garantisce che ogni pezzo soddisfi lo stesso standard qualitativo.

| Compito finale | Obiettivo chiave | Controllo qualità |

|---|---|---|

| Rimozione del cancello | Rimuovere in modo pulito | Controllare che la superficie sia liscia e a filo |

| Sbavatura | Eliminare gli spigoli vivi | Sensazione e finitura dei bordi uniformi |

| Lucidatura delle superfici | Ottenere il look desiderato | Confronto con una parte master |

Noi di PTSMAKE integriamo questi sistemi ripetibili nel nostro flusso di lavoro. Questo garantisce che l'ultimo pezzo sia perfetto come il primo.

Il successo del passaggio alla colata in piccoli lotti dipende da un approccio strategico. Ciò comporta l'utilizzo di piastre di accoppiamento per una formatura più rapida, l'ottimizzazione dell'uso del forno per garantire l'efficienza e la standardizzazione del processo di finitura per garantire l'uniformità in ogni pezzo.

Come si calcola il costo di un lavoro di fusione di ottone per un cliente?

Determinare con precisione il prezzo di un lavoro di fusione dell'ottone non è un'ipotesi. È un processo sistematico. Un modello trasparente e dettagliato assicura che i clienti capiscano esattamente per cosa stanno pagando.

Questo approccio crea fiducia fin dall'inizio. Scompone ogni elemento del lavoro.

Fattori di costo fondamentali

Costruiamo i nostri preventivi da zero. Ciò implica il monitoraggio di diversi centri di costo chiave che influenzano direttamente il prezzo finale di ogni fusione di ottone progetto.

Principali componenti dei prezzi

Una ripartizione chiara evita le sorprese. Ecco i pilastri fondamentali del nostro modello tariffario.

| Categoria | Descrizione |

|---|---|

| Materiali diretti | Il costo dell'ottone e dei materiali di consumo. |

| Consumo di energia | Combustibile necessario per alimentare il forno. |

| Lavoro Investimento | Ore per tutti i compiti pratici. |

| Margine e spese generali | Copre i costi e i profitti aziendali. |

Creare un modello di pricing completo

Un preventivo veramente accurato va oltre le nozioni di base. Noi di PTSMAKE abbiamo perfezionato un modello che tiene conto di ogni variabile. Questo garantisce ai nostri clienti equità e prevedibilità.

Costi diretti di materiali ed energia

Il prezzo del lingotto di ottone è la variabile più importante. Esso fluttua in base al mercato. Inoltre, si tiene conto dei materiali di consumo, come la sabbia per lo stampaggio, il fondente e l'usura del crogiolo. L'energia per il forno è un altro costo diretto.

Il valore del lavoro

La manodopera non è una singola voce. La suddividiamo in fasi specifiche. Queste comprendono lo stampaggio, la fusione, la colata e la finitura. La finitura e la post-lavorazione richiedono spesso la manodopera più qualificata e il tempo maggiore.

Gestione del rischio e della qualità

Nessun processo di produzione è perfetto. Includiamo una piccola percentuale per tenere conto dei potenziali scarti. Questa fase preventiva ci garantisce di poter consegnare la quantità richiesta senza ritardi e senza sforare i costi. È qui che entra in gioco la scienza della fusione, una parte fondamentale del processo di produzione. pirometallurgia11, diventa fondamentale per ridurre al minimo gli sprechi.

Struttura del prezzo finale

Ecco come questi elementi confluiscono in un preventivo strutturato. Questo modello fornisce una visione chiara del costo totale.

| Componente di costo | Dettagli | Impatto sul prezzo |

|---|---|---|

| Lingotto d'ottone | In base al prezzo di mercato attuale più le spese di spedizione. | Alto / Volatile |

| Materiali di consumo | Sabbia, flusso, durata del crogiolo. | Moderato |

| Ore di lavoro | Stampaggio, fusione, colata, finitura, QA. | Alto / Guidato dalla complessità |

| Indennità di rifiuto | Una piccola percentuale in base alla complessità del pezzo. | Basso-Moderato |

| Margine di profitto | Copre le spese generali e garantisce un'attività sostenibile. | Adeguamento finale |

Un modello di prezzo solido per un lavoro di fusione dell'ottone illustra in dettaglio tutti i costi. Copre i materiali, la manodopera e anche i potenziali scarti. Questa trasparenza è fondamentale per costruire una partnership duratura con il cliente.

Come si sceglie una lega di ottone per un'applicazione marina?

La scelta del materiale giusto è fondamentale per i componenti marini. L'acqua salata è estremamente corrosiva. Una scelta sbagliata porta a guasti rapidi. L'ottone giallo standard, comune in molte applicazioni, è spesso una scelta sbagliata in questo caso.

Non è in grado di resistere al duro ambiente marino. È necessario rivolgersi a leghe specializzate. L'ottone navale o il bronzo alluminato sono opzioni di gran lunga migliori. Le loro proprietà uniche garantiscono la durata e le prestazioni a lungo termine di qualsiasi componente esposto all'acqua di mare.

Perché l'ottone standard fallisce in acqua salata

Inseriamo questo aspetto in un contesto reale. Immaginate di progettare una valvola per il sistema di raffreddamento di una nave. Il componente sarà costantemente esposto all'acqua salata. Utilizzare un ottone giallo standard (come il C260) sarebbe un errore.

Perché? L'elevato contenuto di zinco nell'ottone giallo lo rende vulnerabile a un processo chiamato [dezincificazione]()12. In sostanza, lo zinco fuoriesce dalla lega. Ciò lascia una struttura di rame debole e porosa che si guasta.

Confronto tra le leghe di ottone per uso marino

Per le applicazioni marine, sono necessarie leghe progettate per resistere a questo specifico tipo di corrosione. L'ottone navale e il bronzo alluminato sono scelte eccellenti. L'ottone navale aggiunge una piccola quantità di stagno, che inibisce la dezincatura. Il bronzo all'alluminio offre una forza e una resistenza alla corrosione ancora maggiori.

Il processo di selezione di PTSMAKE comporta spesso l'analisi di questi compromessi. Che si parta da una billetta o da una forma quasi netta ottenuta da un processo di fusione dell'ottone, la scelta della lega è fondamentale.

Ecco un semplice confronto basato sui risultati dei nostri test:

| Tipo di lega | Elemento chiave della lega | Resistenza alla corrosione dell'acqua salata | La forza |

|---|---|---|---|

| Ottone giallo (C260) | ~30% Zinco | Povero | Moderato |

| Ottone navale (C464) | ~39% Zinco, 1% Stagno | Buono | Buono |

| Bronzo all'alluminio (C954) | Alluminio ~11% | Eccellente | Alto |

Questa tabella mostra chiaramente perché l'ottone giallo non è adatto. La scelta tra ottone navale e bronzo alluminato dipende dai requisiti specifici di resistenza e longevità del progetto.

Il ruolo critico degli elementi di lega

Sono le piccole aggiunte di altri elementi a fare la differenza. Lo stagno nell'ottone navale è un elemento che cambia le carte in tavola. Rallenta drasticamente il processo corrosivo che affligge l'ottone standard. Offre un buon equilibrio tra prestazioni e costi.

Il bronzo all'alluminio fa un ulteriore passo avanti. L'alluminio crea uno strato di ossido resistente e passivo sulla superficie. Questo strato protegge il metallo dagli ioni cloruro presenti nell'acqua di mare. È la scelta ideale per i componenti critici e sottoposti a forti sollecitazioni.

Fattori che vanno oltre la corrosione

Se la resistenza alla corrosione è la priorità assoluta, altri fattori sono importanti. È necessario considerare anche la resistenza meccanica e la lavorabilità.

Ecco una rapida ripartizione dei fattori:

- Carico meccanico: Il pezzo sarà sottoposto a forti sollecitazioni? In tal caso, il bronzo alluminato è superiore.

- Processo di produzione: L'ottone navale è generalmente più facile da lavorare rispetto al bronzo alluminato.

- Budget del progetto: L'ottone navale è spesso più conveniente del bronzo alluminato.

In base alla nostra esperienza, aiutiamo i clienti a soppesare questi fattori. Ci assicuriamo che la scelta finale del materiale soddisfi tutti i requisiti ingegneristici e di budget per l'applicazione marina.

Per l'esposizione all'acqua salata, evitare l'ottone giallo standard. L'ottone navale e il bronzo alluminato offrono la resistenza alla corrosione e la forza necessarie. La scelta finale dipende dalle specifiche esigenze meccaniche e di budget del componente, una decisione che noi di PTSMAKE aiutiamo spesso a prendere.

Richiedete oggi stesso un preventivo per la fusione dell'ottone agli esperti PTSMAKE!

Siete pronti a dare vita al vostro progetto di fusione di precisione in ottone? Contattate PTSMAKE per un preventivo rapido e personalizzato. Il nostro team fornisce fusioni affidabili e di alta qualità, dal prototipo alla produzione, per soddisfare le vostre esigenze. Fate il passo successivo e inviate subito il vostro RFQ!

Capire la chimica che sta alla base dei difetti di fusione e come prevenirli nei vostri progetti. ↩

Scoprite come la porosità può influire sull'integrità e sulle prestazioni dei vostri pezzi. ↩

Scoprite questo comune processo di corrosione e come la scelta delle leghe può prevenire i guasti dei componenti. ↩

Imparare a conoscere i processi chimici utilizzati per creare una varietà di finiture artistiche sulle superfici in ottone. ↩

Scoprite come questo comune difetto di fusione può influire sulla resistenza e sulle prestazioni dei vostri pezzi. ↩

Scoprite come questo termine influisce sul funzionamento e sull'assemblaggio del vostro pezzo. ↩

Capire la reazione chimica che conferisce all'ottone la sua splendida patina blu-verde. ↩

Scoprite come si misura la permeabilità degli stampi e perché è fondamentale per prevenire i difetti legati al gas. ↩

Scoprite come la fluidità della fusione influisca direttamente sulla qualità e sul successo dei vostri pezzi a parete sottile. ↩

Scoprite i tipi di crogiolo e il loro impatto sulla qualità del metallo e sull'efficienza del forno nel vostro processo di fusione. ↩

Imparate la scienza ad alta temperatura che sta alla base della purificazione dei metalli per ottenere una qualità di fusione superiore. ↩

Fate clic per capire come funziona questo processo di corrosione e perché è fondamentale evitarlo nelle applicazioni marine. ↩