Trovare il giusto produttore di pressofusione di alluminio è un'impresa ardua quando la qualità dei pezzi, le scadenze di consegna e gli obiettivi di costo sono tutti in bilico. È probabile che abbiate sperimentato la frustrazione di ricevere pezzi non conformi alle specifiche o di avere a che fare con fornitori che non riescono a scalare la produzione quando ne avete più bisogno.

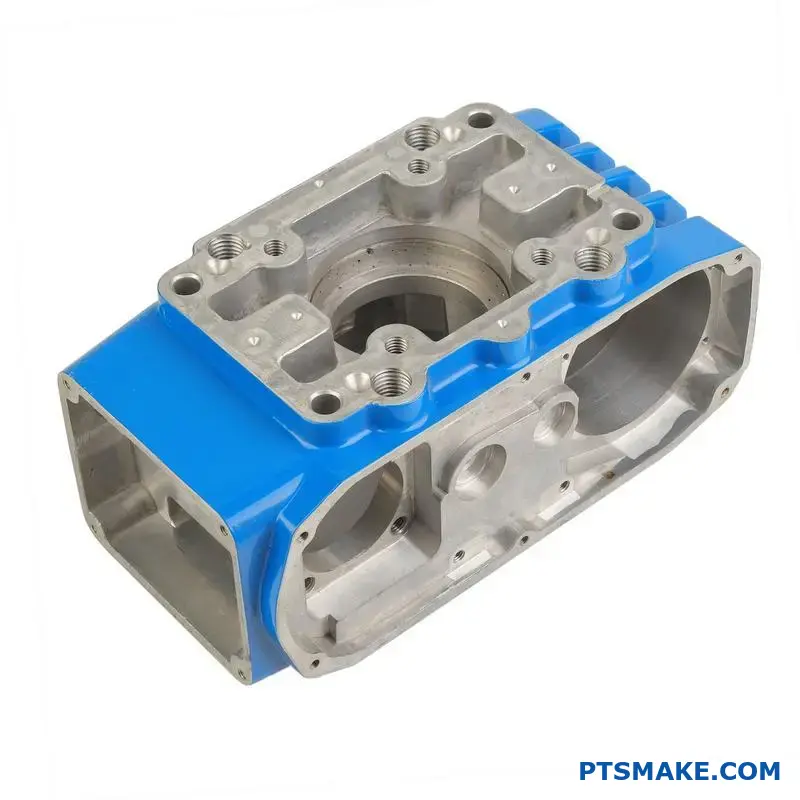

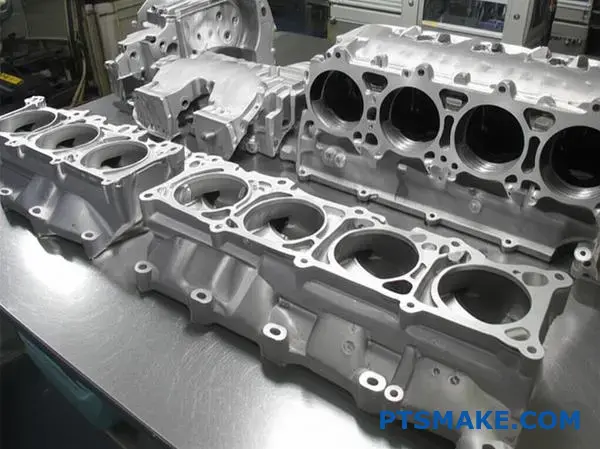

PTSMAKE è specializzata in parti personalizzate in pressofusione di alluminio, offrendo una produzione di precisione dal prototipo alla produzione con competenze avanzate sulle leghe, un rigoroso controllo di qualità e capacità produttive scalabili per settori quali l'automotive, l'aerospaziale, l'elettronica e i dispositivi medici.

Questa guida completa copre tutto, dalle proprietà fondamentali delle leghe all'ottimizzazione del processo, dalla prevenzione dei difetti alla gestione dei costi. Vi guiderà attraverso i principi tecnici che guidano i progetti di successo di pressofusione di alluminio, aiutandovi a prendere decisioni informate per la vostra prossima partnership di produzione.

Quali sono le proprietà fondamentali di una comune lega di pressofusione?

Parliamo dell'alluminio dell'A380. È un cavallo di battaglia del settore per una buona ragione. Le sue proprietà fondamentali hanno un impatto diretto sul processo di fusione e sulle prestazioni del pezzo finale.

Caratteristiche fondamentali della lega A380

Un eccellente flusso di fusione è fondamentale. Assicura che il metallo fuso riempia completamente le cavità complesse dello stampo. Questo semplice fattore riduce gli errori di produzione e i difetti superficiali.

La solidificazione rapida è un'altra caratteristica fondamentale. Ciò consente cicli di produzione più rapidi. Inoltre, aiuta a ottenere una qualità costante su grandi lotti.

Di seguito sono riportate le principali proprietà meccaniche.

| Proprietà | Valore tipico | Importanza per la vostra parte |

|---|---|---|

| Resistenza alla trazione | 47 ksi | Misura la durata del pezzo sotto carico. |

| Allungamento | 3.5% | Indica la resistenza alla fessurazione quando viene piegato. |

| Conduttività termica | 96 W/m-K | Influisce sulla capacità di dissipare il calore del componente. |

Come le proprietà influenzano la progettazione e la produzione

L'eccellente fluidità dell'A380 è dovuta principalmente al suo contenuto di silicio. Questa proprietà è essenziale per produrre pezzi con pareti sottili e dettagli intricati. Spesso la sfruttiamo per realizzare alloggiamenti elettronici complessi.

L'elevato livello di silicio riduce inoltre al minimo il ritiro durante il raffreddamento del pezzo. Ciò significa una migliore precisione dimensionale. I pezzi finiti corrisponderanno maggiormente alle specifiche del progetto.

Il processo di solidificazione è fondamentale per l'efficienza. La capacità dell'A380 di congelare rapidamente consente tempi di ciclo più rapidi. Nella produzione di grandi volumi, questo si traduce direttamente in un minor costo per unità.

Tuttavia, questo fenomeno deve essere controllato. Il raffreddamento rapido può intrappolare l'aria, provocando una porosità. Questo difetto interno può indebolire il pezzo. Un adeguato controllo del processo è fondamentale nella pressofusione di alluminio.

Bilanciare forza e flessibilità

L'A380 offre un ottimo equilibrio per molte applicazioni. La sua resistenza alla trazione è adatta a molti componenti strutturali. Tuttavia, il suo minore allungamento la rende più fragile di altre leghe.

Si tratta di un classico compromesso ingegneristico. Se un pezzo richiede un'elevata resistenza agli urti, potrebbe essere migliore un'altra lega. L'interno del materiale microstruttura1 è ciò che definisce questi comportamenti meccanici.

Noi di PTSMAKE guidiamo i clienti in queste decisioni. La scelta della lega giusta è il primo passo per garantire che il prodotto funzioni esattamente come previsto.

Le proprietà fondamentali della lega A380, dal flusso di fusione alla resistenza alla trazione, sono interconnesse. Esse influenzano direttamente le possibilità di progettazione, l'efficienza di produzione e le prestazioni e l'affidabilità del pezzo finale nel mondo reale.

Il ruolo centrale dello scambio di energia termica

La temperatura degli stampi è una questione di gestione del calore. Si tratta di un trasferimento controllato di energia. Lo stampo deve essere sufficientemente caldo per far fluire il metallo, ma sufficientemente freddo per solidificarlo correttamente.

Questo equilibrio è fondamentale. Influisce direttamente sul comportamento del metallo fuso all'interno della cavità.

Impatto sul flusso e sulla solidificazione del metallo

Uno stampo troppo freddo provoca una solidificazione troppo rapida del metallo. Questo può portare a un riempimento incompleto, noto come chiusura a freddo.

Al contrario, una matrice troppo calda può causare altri problemi. Può prolungare il tempo di ciclo e portare a difetti come la saldatura.

| Temperatura dello stampo | Effetto sul metallo fuso | Potenziale problema di qualità dei componenti |

|---|---|---|

| Troppo basso | Scarsa fluidità | Chiusure a freddo, linee di flusso |

| Ottimale | Flusso controllato | Buona finitura superficiale, densa |

| Troppo alto | Eccessiva fluidità | Saldatura, bolle, porosità |

Il principio del bilancio termico

Il raggiungimento di una qualità costante nella produzione si basa su un principio chiave: l'equilibrio termico. Ciò significa che il calore rimosso dalla colata a ogni ciclo è uguale al calore introdotto.

Senza questo equilibrio, la temperatura dello stampo subirà una deriva. Potrebbe diventare progressivamente più calda o più fredda, causando una qualità incoerente dei pezzi. Nei nostri progetti all'PTSMAKE, utilizziamo immagini termiche e sensori per monitorare e mantenere questa stabilità.

Questo stato coerente, o equilibrio termico2, è l'obiettivo. Questo garantisce che il primo pezzo e il millesimo siano realizzati in condizioni pressoché identiche. Questo è fondamentale per processi come la pressofusione di alluminio ad alta pressione, in cui le tolleranze sono strette.

Per mantenere questo equilibrio è necessario un sistema di raffreddamento ben progettato all'interno dello stampo. Il posizionamento e la portata dei canali di raffreddamento sono studiati per estrarre il calore proprio dove è necessario.

| Stato termico | Risultato della produzione |

|---|---|

| Non bilanciato | Dimensioni dei pezzi incoerenti, difetti variabili |

| Equilibrato | Qualità ripetibile, tempi di ciclo stabili, meno scarti |

Una gestione termica efficace previene una cascata di problemi. Non si tratta solo di evitare difetti evidenti, ma di garantire le proprietà meccaniche e la precisione dimensionale di ogni singolo pezzo che esce dallo stampo. È il fondamento di una produzione affidabile.

La temperatura dello stampo regola lo scambio termico tra il metallo fuso e lo stampo. Il mantenimento di un equilibrio termico preciso è essenziale per controllare il flusso del metallo, la solidificazione e, in ultima analisi, la prevenzione dei difetti. Ciò garantisce una produzione di pezzi costante e di alta qualità dall'inizio alla fine.

Qual è lo scopo principale degli angoli di sformo nella colata?

Da un punto di vista fisico, l'angolo di sformo è una soluzione semplice a forze complesse. Durante l'espulsione, due forze primarie agiscono contro un rilascio pulito.

Le forze di resistenza

L'attrito è l'avversario più ovvio. La superficie del pezzo trascina contro la parete dello stampo. Una superficie maggiore crea più attrito.

La seconda forza è la pressione del vuoto. Quando il pezzo si raffredda e si restringe, può creare delle sacche sigillate. Tirando il pezzo da queste tasche si crea un vuoto che lo trattiene in posizione.

Come gli angoli di sformo aiutano

Un angolo di sformo cambia la direzione di queste forze. Consente al pezzo di allontanarsi dalla parete dello stampo subito dopo l'espulsione.

| Tipo di forza | Senza angolo di sformo | Con angolo di sformo |

|---|---|---|

| Attrito | Agisce su tutta la superficie | Fortemente ridotto in fase di espulsione |

| Vuoto | Può formare e trattenere il pezzo | Meno probabilità di formare sacche sigillate |

Questa semplice conicità fa un'enorme differenza.

Quando il metallo fuso si solidifica, si restringe. Ciò è particolarmente vero in processi come la pressofusione di alluminio. Il pezzo si aggrappa letteralmente alle anime e alle caratteristiche interne dello stampo. Questo crea un forte attrito e adesione3 tra le due superfici.

Superare il restringimento e l'attrito

Senza un angolo di sformo, i perni di espulsione devono applicare una forza per superare questo attrito statico. È come trascinare una scatola pesante su un pavimento ruvido. La forza richiesta può essere tale da rompere, piegare o graffiare il pezzo.

Un angolo di sformo cambia radicalmente questa dinamica. Nel momento in cui il sistema di espulsione si muove, le pareti coniche del pezzo si separano dalle pareti dello stampo.

In questo modo, il trascinamento verticale ad alto attrito si trasforma in un rilascio angolare morbido e a bassa resistenza. La forza non combatte più contro l'intera superficie in una sola volta.

L'effetto vuoto spiegato

Immaginate una tasca profonda a pareti diritte in uno stampo. Quando il metallo si ritira, potrebbe allontanarsi leggermente dal fondo, pur rimanendo sigillato contro i lati. Quando i perni di espulsione spingono, si crea un vuoto in questa fessura. Questo vuoto può trattenere il pezzo con una forza sorprendente, impedendone il rilascio. L'angolo di sformo garantisce la formazione istantanea di un'intercapedine d'aria, interrompendo ogni potenziale tenuta del vuoto.

Noi di PTSMAKE analizziamo attentamente queste forze. Ci assicuriamo che ogni elemento abbia il tiraggio ottimale per un rilascio senza danni.

Gli angoli di sformo sono un elemento di progettazione cruciale che affonda le sue radici nella fisica. Essi reindirizzano l'attrito e impediscono il blocco del vuoto durante l'espulsione. In questo modo, il pezzo viene rilasciato senza problemi dallo stampo, senza danni o forza eccessiva, proteggendo sia il pezzo che l'utensile.

Cosa definisce la solidificazione nelle sezioni sottili rispetto a quelle spesse?

I principi fondamentali sono il trasferimento di calore e la contrazione volumetrica. Il raffreddamento di un pezzo ne definisce le proprietà finali e la struttura interna.

Dinamica del trasferimento di calore

Le sezioni sottili hanno un grande rapporto superficie/volume. Ciò consente al calore interno di fuoriuscire molto rapidamente.

Le sezioni spesse trattengono il calore molto più a lungo. Questa lentezza di raffreddamento ha conseguenze significative sull'integrità del pezzo finale.

Confronto dei risultati della solidificazione

La differenza di raffreddamento crea strutture interne molto diverse. Questo è un fattore critico nella progettazione e nelle prestazioni dei componenti.

| Caratteristica | Sezione sottile | Sezione spessa |

|---|---|---|

| Velocità di raffreddamento | Molto veloce | Lento |

| Struttura del grano | Fine, uniforme | Grossolano, vario |

| Tempo di solidificazione | Rapido | Prolungato |

La sfida della porosità da ritiro

Quando il metallo fuso si raffredda, si restringe. Nelle sezioni spesse, la superficie esterna si solidifica per prima, formando un guscio solido.

Il metallo liquido all'interno continua a raffreddarsi e a restringersi. Senza materiale aggiuntivo per riempire lo spazio, si creano vuoti o porosità.

Perché è importante per la produzione

La porosità è un difetto grave che indebolisce il pezzo. Crea punti di concentrazione delle sollecitazioni che possono portare al cedimento sotto carico.

Si tratta di un problema importante in processi come la pressofusione di alluminio, dove la resistenza e l'affidabilità sono fondamentali per i nostri clienti.

La struttura dei grani e il suo impatto

Il raffreddamento rapido in sezioni sottili limita la formazione dei cristalli. Ne consegue una struttura a grani fini, forti e densi.

Un raffreddamento più lento nelle sezioni spesse consente una formazione di cristalli più estesa. Questo può portare a crescita dendritica4, creando una struttura interna più grossolana e spesso più debole.

Il ruolo di cancelli e rialzi

Per combattere il ritiro nelle sezioni spesse, utilizziamo cancelli e rialzi. Si tratta di canali e serbatoi che contengono metallo fuso supplementare.

Alimentano la colata principale mentre si solidifica e si ritira. Questo processo riempie i potenziali vuoti e assicura un pezzo solido e denso. Per PTSMAKE, l'ottimizzazione della progettazione di gate e riser è fondamentale per la qualità.

In sintesi, lo spessore della sezione determina la velocità di raffreddamento. Ciò influisce direttamente sulla struttura della grana e sul rischio di difetti come la porosità. Le sezioni sottili sono generalmente più resistenti, mentre quelle spesse richiedono un'attenta progettazione per garantire la solidità e prevenire i difetti interni.

Quali sono le principali categorie di difetti della pressofusione di alluminio?

Per risolvere un problema, è necessario innanzitutto dargli un nome. Questo vale anche per i difetti di pressofusione dell'alluminio. Un chiaro sistema di classificazione ci aiuta a diagnosticare rapidamente i problemi.

Consideratelo come un albero diagnostico. Semplifica i problemi complessi.

Un quadro di riferimento per la diagnosi

Raggruppiamo i difetti in quattro famiglie principali. Questa struttura aiuta a individuare la causa principale, che sia nel processo, nel materiale o nella progettazione degli utensili. Ogni categoria si riferisce a un'area diversa del ciclo di produzione.

| Categoria di difetti | Esempi comuni |

|---|---|

| Porosità | Porosità del gas, porosità da ritiro |

| Difetti di superficie | Chiusure a freddo, linee di flusso, vesciche |

| Difetti dimensionali | Deformazione, segni di affondamento |

| Scricchiolii | Lacrime calde, crepe da stress |

Questo approccio crea un percorso chiaro dal problema alla soluzione.

La comprensione di queste categorie è il primo passo. Noi di PTSMAKE utilizziamo questo quadro per semplificare il nostro processo di risoluzione dei problemi, garantendo una qualità costante per ogni pezzo. Il quadro fornisce un linguaggio condiviso per i nostri ingegneri e i nostri clienti.

Approfondimento sui tipi di difetto

Ogni categoria presenta difetti specifici con cause distinte. Vediamo di suddividerle. Questa visione dettagliata è fondamentale per risolvere efficacemente i problemi in qualsiasi progetto di pressofusione di alluminio.

Problemi di porosità

La porosità è essenzialmente costituita da vuoti intrappolati all'interno della colata. La porosità gassosa deriva dai gas disciolti intrappolati durante la solidificazione. La porosità da ritiro si verifica quando sezioni di metallo fuso vengono isolate prima della completa solidificazione.

Imperfezioni della superficie

Questi difetti influiscono sull'aspetto e sulla finitura del pezzo. Le chiusure a freddo si verificano quando due flussi di metallo fuso non riescono a fondersi correttamente. Le vesciche sono bolle superficiali sollevate da gas intrappolati appena sotto la pelle. Corretto solidificazione5 Il controllo è fondamentale in questo caso.

Imprecisioni dimensionali

La deformazione è una distorsione in cui il pezzo si discosta dalla forma prevista, di solito a causa di sollecitazioni interne dovute a un raffreddamento non uniforme. I segni di affondamento sono depressioni sulla superficie, spesso di fronte a sezioni spesse come le nervature o le bugne.

Problemi di fessurazione

Le rotture a caldo sono fratture che compaiono a temperature elevate quando la colata si raffredda e si contrae. Le cricche da stress possono svilupparsi successivamente a causa di sollecitazioni interne residue o di carichi esterni applicati dopo la colata.

| Tipo di difetto | Causa primaria |

|---|---|

| Porosità del gas | Aria o gas intrappolati dal lubrificante |

| Chiusure a freddo | Bassa temperatura di fusione o iniezione lenta |

| Guasto | Raffreddamento non uniforme o scarsa espulsione dei pezzi |

| Lacrime calde | Elevato stress termico durante il raffreddamento |

La classificazione dei difetti in categorie di porosità, superficie, dimensioni e cricche crea un potente strumento diagnostico. Questo approccio strutturato aiuta a identificare più rapidamente le cause profonde, portando a soluzioni più efficaci e affidabili nella pressofusione di alluminio.

Quali sono le leghe di alluminio più comuni e i loro compromessi pratici?

La scelta della giusta lega di alluminio è una decisione cruciale. Ha un impatto diretto sulle prestazioni, sulla durata e sul costo finale del pezzo. Non si tratta di trovare la lega "migliore". Si tratta di trovare la diritto uno per le vostre esigenze specifiche.

Confrontiamo quattro delle leghe più comuni con cui lavoriamo all'PTSMAKE. Questa mappa pratica aiuta a chiarire i loro specifici compromessi.

Confronto rapido tra le leghe più comuni

Ecco uno sguardo di alto livello ai loro punti di forza principali.

| Lega | Caratteristiche principali | Il migliore per |

|---|---|---|

| A380 | Un buon tuttofare | Componenti di uso generale ed economici |

| ADC12 | A380 Equivalente | Applicazioni simili, standard giapponese |

| A360 | Resistenza alla corrosione | Ambienti marini, esterni e difficili |

| A413 | Alta fluidità | Componenti complessi a parete sottile |

Approfondire i compromessi

Ora esploriamo le sfumature. Nei progetti passati di PTSMAKE, questi dettagli sono stati spesso il fattore decisivo per i nostri clienti. Ogni lega impone un compromesso tra diverse proprietà.

A380 e ADC12: I cavalli di battaglia del settore

L'A380 è la scelta ideale per la maggior parte dei progetti di pressofusione di alluminio. Offre un eccellente equilibrio tra facilità di colata, proprietà meccaniche ed economicità. ADC12 è l'equivalente degli standard industriali giapponesi (JIS) e per la maggior parte degli scopi pratici sono intercambiabili.

A360: Resistenza alla corrosione superiore

Se il vostro pezzo sarà esposto all'umidità o ad agenti atmosferici aggressivi, l'A360 è un forte concorrente. Il basso contenuto di rame gli conferisce una resistenza superiore alla corrosione. Inoltre, garantisce una migliore tenuta alla pressione. Lo svantaggio? Può essere leggermente più difficile da lavorare rispetto all'A380.

A413: Il campione di fluidità

Per i pezzi con dettagli intricati e pareti molto sottili, l'A413 è spesso la risposta. Il suo elevato contenuto di silicio crea una composizione vicina a quella del eutettico6 e quindi di un'eccezionale fluidità per riempire cavità complesse dello stampo. Tuttavia, ciò avviene al prezzo di una resistenza alla trazione e allo snervamento leggermente inferiore.

Confronto delle proprietà meccaniche e fisiche

Questa tabella, basata su dati e test interni, mostra un confronto più dettagliato.

| Proprietà | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Resistenza alla trazione (ksi) | 47 | 46 | 42 |

| Resistenza allo snervamento (ksi) | 23 | 25 | 21 |

| Castabilità | Eccellente | Buono | Eccellente |

| Resistenza alla corrosione | Buono | Eccellente | Buono |

| Tenuta alla pressione | Buono | Eccellente | Eccellente |

| Lavorabilità | Buono | Fiera | Buono |

La scelta dipende dalle vostre esigenze principali. A380 offre un profilo equilibrato per un uso generale. L'A360 privilegia la durata in condizioni difficili, mentre l'A413 è perfetto per la creazione di pezzi complessi a pareti sottili che richiedono un flusso di colata eccellente.

Quali sono le principali operazioni secondarie dopo la pressofusione?

Un pezzo pressofuso non è completo quando esce dallo stampo. È solo l'inizio. Un flusso di lavoro strutturato trasforma questa fusione grezza in un prodotto finito.

Questa sequenza è essenziale per la qualità. Ogni fase prepara il pezzo per la successiva. In genere, il viaggio segue un percorso chiaro dalla fusione grezza al componente finale e funzionale.

Il tipico flusso post-casting

| Passo | Scopo |

|---|---|

| 1. Rifilatura | Rimuovere il materiale in eccesso. |

| 2. Granigliatura | Creare una superficie uniforme. |

| 3. Lavorazione | Raggiungere tolleranze ristrette. |

| 4. Finitura | Applicare il rivestimento protettivo/cosmetico. |

Questo processo garantisce che ogni pezzo risponda a precise specifiche di progetto.

La comprensione del flusso di lavoro post-fusione è fondamentale per gestire la produzione e garantire la qualità. Ogni fase ha un ruolo specifico nel perfezionamento del pezzo dallo stato di fusione alla forma finale. È una progressione sistematica che seguiamo alla PTSMAKE per garantire risultati prevedibili e di alta qualità.

Rifilatura: Il primo taglio

La prima operazione è la rifilatura. Una pressa per rifilatura taglia in modo netto il materiale in eccesso. Questo include i canali di scorrimento, le eccedenze e le scorie lasciate dal processo di fusione. Questa fase crea la forma netta di base del pezzo, preparandolo per le operazioni successive.

Granigliatura: Creare una superficie uniforme

Successivamente, la granigliatura rimuove le piccole imperfezioni. La granigliatura è un processo che spinge i mezzi più fini contro il pezzo. Questo processo crea una finitura opaca pulita e uniforme. Questa superficie è ideale per la successiva verniciatura, il rivestimento o altri trattamenti di finitura.

Lavorazione di precisione: Raggiungere le tolleranze finali

Per le caratteristiche che richiedono tolleranze ristrette, la lavorazione è essenziale. Le macchine CNC possono forare, filettare o fresare le superfici che il processo di fusione non può formare con precisione. Questa fase garantisce che il pezzo soddisfi tutti i requisiti dimensionali critici per l'assemblaggio e il funzionamento.

Finitura: lo strato protettivo ed estetico

La fase finale consiste nell'applicazione di una finitura. Questa protegge il pezzo dalla corrosione e ne migliora l'aspetto. Per la pressofusione di alluminio, opzioni come la verniciatura a polvere o il anodizzazione7 sono comuni.

| Tipo di finitura | Beneficio primario | Il migliore per |

|---|---|---|

| Rivestimento in polvere | Durata, opzioni di colore | Applicazioni ad alta usura |

| Anodizzazione | Resistenza alla corrosione | Parti in alluminio |

| Cromatura | Protezione anticorrosione, primer | Conducibilità elettrica |

Questo flusso di lavoro sistematico garantisce che ogni pezzo pressofuso passi in modo efficiente da una fusione grezza a un componente di precisione. Ogni fase, dalla rifilatura del materiale in eccesso all'applicazione della finitura finale, è fondamentale per ottenere la qualità, la funzione e l'aspetto richiesti.

Come si adatta un processo per una lega di alluminio ad alto tenore di silicio?

Le leghe di alluminio ad alto tenore di silicio sono resistenti. Sono note per essere molto abrasive sugli utensili. Questo rende complicato il processo di pressofusione dell'alluminio.

Per avere successo non basta cambiare le impostazioni. Richiede una strategia completa. È necessario tenere conto della minore fluidità e proteggere gli stampi da una rapida usura.

Regolazione dell'abrasività

Si inizia regolando i parametri chiave. Questo aiuta a gestire le caratteristiche della lega. Temperature più elevate sia per il metallo che per lo stampo sono essenziali per un buon flusso.

Variazioni dei parametri chiave

| Parametro | Lega Al standard | Lega di alluminio ad alto tenore di silicio |

|---|---|---|

| Temperatura del metallo | 660-680°C | 700-730°C |

| Temperatura stampo | 180-220°C | 240-280°C |

| Velocità di iniezione | Moderato | Leggermente più lento |

Queste modifiche iniziali contribuiscono a garantire il riempimento completo dello stampo. Prevengono i difetti causati dalla lentezza della lega.

L'adattamento dei parametri di processo è solo metà della battaglia. La vera sfida con le leghe ad alto contenuto di silicio è la gestione dell'usura degli utensili. Le particelle abrasive di silicio agiscono come carta vetrata sull'acciaio dello stampo.

Noi di PTSMAKE abbiamo scoperto che una strategia proattiva di attrezzaggio non è negoziabile. Senza di essa, la durata degli utensili si riduce drasticamente, con conseguente aumento dei costi e dei tempi di fermo. Si tratta di un fattore critico in qualsiasi piano di produzione ad alto volume.

Un robusto piano di manutenzione degli utensili

Un rigoroso programma di manutenzione è la prima linea di difesa. Non potete permettervi di aspettare che i problemi si manifestino. Ispezioni e manutenzione regolari sono fondamentali.

Esempio di lista di controllo per la manutenzione

| Frequenza | Compito | Scopo |

|---|---|---|

| Ogni 2.000 cicli | Ispezione visiva | Verificare la presenza di segni precoci di erosione o di gallerie. |

| Ogni 5.000 cicli | Lucidatura minore | Ripristina la finitura superficiale nelle aree ad alta usura. |

| Ogni 10.000 cicli | Teardown completo | Ispezione dettagliata, pulizia e sostituzione dei perni usurati. |

Il ruolo dei rivestimenti avanzati

Anche con un'ottima manutenzione, l'acciaio di base ha bisogno di aiuto. I rivestimenti PVD (Physical Vapor Deposition) creano una barriera dura e lubrificante. Questo scudo protegge lo stampo dalla lega abrasiva. La formazione di una barriera dura composti intermetallici8 sulla superficie dell'utensile è una delle principali cause di usura, che i rivestimenti attenuano. La scelta del rivestimento giusto, come TiN o CrN, è fondamentale.

L'adattamento all'alluminio ad alto tenore di silicio comporta un aumento delle temperature per migliorare il flusso. Ma soprattutto, richiede un rigoroso programma di manutenzione degli stampi e l'uso di rivestimenti PVD per combattere la natura abrasiva della lega, garantendo la longevità degli stampi e una qualità costante dei pezzi.

Come bilanciare il costo dei pezzi, la qualità e la velocità di produzione?

Per prendere decisioni aziendali oculate è necessaria una conoscenza tecnica. Il processo più "veloce" non è sempre il più redditizio. Il vero successo deriva dal bilanciamento di obiettivi operativi concorrenti.

Analizziamo uno scenario comune. Immaginiamo di aumentare il tempo di ciclo di una macchina di 10%. Sembra una perdita, ma cosa succede se si elimina un tasso di scarto di 2%? Questo semplice compromesso può rivelare profitti nascosti.

La situazione iniziale

| Metrico | Valore |

|---|---|

| Tempo di ciclo | 60 secondi |

| Tasso di scarto | 2% |

| Uscita/ora | 60 parti |

Questo scenario dimostra che la velocità può avere un costo. Per comprendere il quadro completo, dobbiamo guardare più a fondo del solo tasso di produzione.

Analizziamo l'analisi costi-benefici di questa situazione. Dobbiamo quantificare il costo degli scarti rispetto al costo di un ciclo più lento. È qui che la conoscenza tecnica ha un impatto diretto sui risultati aziendali.

In un progetto passato a PTSMAKE che riguardava una parte di pressofusione di alluminio, abbiamo affrontato esattamente questo problema. Il cliente voleva la massima velocità, ma i piccoli difetti causavano un tasso di scarto costante di 2%. Questi pezzi scartati non erano solo materiale perso, ma rappresentavano uno spreco di tempo, manodopera ed energia della macchina.

Analisi costi-benefici

| Fattore | Processo originale | Nuovo processo |

|---|---|---|

| Tempo di ciclo | 60 sec | 66 sec (+10%) |

| Pezzi all'ora | 60 | ~54.5 |

| Tasso di scarto | 2% | 0% |

| Parti buone/ora | 58.8 | 54.5 |

Il nuovo processo produce meno pezzi all'ora, ma non produce scarti. La chiave è capire il Costo d'opportunità9 del tempo di produzione perso rispetto al costo tangibile dei pezzi scartati.

Se il costo di un singolo pezzo scartato è elevato, l'eliminazione dello scarto può facilmente giustificare la riduzione della produzione. Abbiamo scoperto che i risparmi ottenuti eliminando gli scarti superavano di gran lunga il costo di un tasso di produzione leggermente inferiore. Questa decisione ha aumentato la redditività complessiva.

Questa semplice analisi dimostra che un piccolo rallentamento controllato può essere una mossa aziendale intelligente. Converte le risorse sprecate dagli scarti in parti preziose e di alta qualità, migliorando i profitti.

Un processo più lento e controllato può produrre una maggiore redditività eliminando gli sprechi. Questo approccio basato sui dati, che noi di PTSMAKE sosteniamo, trasforma le regolazioni tecniche in vantaggi commerciali tangibili, dimostrando che l'efficienza non è solo velocità.

Sbloccate oggi la pressofusione di alluminio di qualità superiore con PTSMAKE

Siete pronti a ottenere una qualità, un'efficienza dei costi e un'affidabilità senza pari per i vostri progetti di pressofusione di alluminio? Contattate subito PTSMAKE per un preventivo rapido e competitivo e scoprite come la nostra esperienza può ottimizzare le prestazioni dei vostri pezzi, dal prototipo alla produzione su larga scala. Inviate la vostra richiesta per iniziare!

Scoprite come questa struttura interna influisce sulla resistenza e sul comportamento di fusione di una lega per ottenere migliori risultati di progettazione. ↩

Scoprite come la padronanza di questo concetto aiuti a ottimizzare il processo di pressofusione e a ridurre gli scarti. ↩

Comprendere le forze molecolari che fanno aderire i pezzi alle superfici degli stampi. ↩

Capire come la formazione dei cristalli durante la solidificazione influisca sulle proprietà meccaniche finali dei vostri pezzi fusi. ↩

Scoprite come il processo di raffreddamento e solidificazione influisce sulle proprietà meccaniche finali del pezzo fuso. ↩

Scoprite come questa specifica composizione di lega migliora il flusso del metallo per ottenere fusioni dettagliate. ↩

Scoprite come questo processo elettrochimico migliora la durata e l'aspetto delle parti in alluminio pressofuso. ↩

Capire come si formano queste microleghe e come influiscono sulla durata degli utensili nelle applicazioni ad alta usura. ↩

Capire come la scelta di un'opzione di produzione rispetto a un'altra influisca sui costi nascosti del progetto. ↩