Gli ingegneri di produzione devono affrontare una sfida costante: ottenere pezzi in alluminio anodizzato di qualità costante e conformi alle specifiche. Molti si scontrano con difetti, variazioni di colore e problemi di prestazioni perché non conoscono a fondo i processi elettrochimici sottostanti.

L'anodizzazione è un processo elettrochimico controllato che converte la superficie dell'alluminio in ossido di alluminio attraverso l'ossidazione elettrolitica, creando un rivestimento protettivo e decorativo che si sviluppa dal metallo di base stesso anziché essere applicato sopra.

Questa guida copre tutto, dai principi elettrochimici di base alle tecniche avanzate di risoluzione dei problemi. Imparerete come le diverse leghe di alluminio rispondono all'anodizzazione, imparerete a distinguere tra i processi di tipo I, II e III e scoprirete soluzioni pratiche per i più comuni problemi di qualità che possono farvi risparmiare tempo e costose rilavorazioni.

Qual è il principio elettrochimico di base dell'anodizzazione?

Molti considerano l'anodizzazione solo un altro rivestimento superficiale. Ma si tratta di un processo molto più fondamentale. Si tratta di una reazione elettrochimica controllata. Non stiamo solo aggiungendo uno strato di vernice, ma stiamo facendo crescere in modo intelligente una nuova superficie direttamente dalla parte in alluminio. Questa è la chiave della sua forza.

L'impostazione di base

Per capirlo, è necessario conoscere i quattro attori principali del processo. Ognuno di essi ha un ruolo critico nella trasformazione. L'impostazione è semplice, ma la reazione è complessa.

| Componente | Ruolo nell'anodizzazione |

|---|---|

| Anodo (la parte) | Il pezzo di alluminio, che è l'elettrodo positivo. |

| Catodo | L'elettrodo negativo, utilizzato per completare il circuito. |

| Elettrolita | Una soluzione acida che trasporta la corrente elettrica. |

| Fonte di alimentazione CC | Il motore che muove l'intera reazione. |

Questa configurazione crea un circuito potente per avviare la trasformazione dell'alluminio.

La trasformazione elettrochimica svelata

Quando applichiamo una corrente continua (DC), il processo ha inizio. La parte in alluminio, che funge da anodo (elettrodo positivo), viene immersa in una soluzione acida. elettrolita1. La corrente che scorre in questo circuito forza un'ossidazione altamente controllata, trasformando la superficie in ossido di alluminio. Non si tratta di ruggine, ma di una precisa struttura cristallina.

Il movimento ionico

Non si tratta di un processo passivo. La corrente elettrica provoca il movimento degli ioni. Gli ioni di ossigeno caricati negativamente dall'elettrolita vengono attirati verso la superficie di alluminio caricata positivamente.

Contemporaneamente, gli ioni di alluminio con carica positiva provenienti dal pezzo in lavorazione vengono attirati verso l'esterno della superficie. Dove questi due tipi di ioni si incontrano, reagiscono. Questa reazione forma l'ossido di alluminio (Al₂O₃), la sostanza che conferisce alla finitura anodizzata la sua incredibile durata e resistenza alla corrosione.

Lo strato cresce sia all'interno del substrato che al di fuori di esso. Essendo cresciuto dal materiale di base, è completamente integrato con la parte in alluminio. Per questo motivo non può scheggiarsi o staccarsi come la vernice.

Anodizzazione vs. rivestimento superficiale

È utile vedere come si differenzia dai rivestimenti tradizionali. Nei nostri progetti alla PTSMAKE, scegliamo l'anodizzazione quando l'integrità dei componenti è fondamentale.

| Caratteristica | Anodizzazione | Verniciatura / Placcatura |

|---|---|---|

| Legame | Completamente integrato con il metallo | Si trova in cima alla superficie |

| Processo | Conversione elettrochimica | Semplice deposizione di materiale |

| Durata | Estremamente elevato; resiste alle scheggiature | Può scheggiarsi, staccarsi o sfaldarsi |

| Risultato | Una nuova superficie più dura | Uno strato superficiale aggiuntivo |

Questa distinzione è fondamentale per qualsiasi ingegnere o progettista.

L'anodizzazione è un processo elettrochimico ingegnerizzato. Trasforma la superficie di un pezzo di alluminio in uno strato di ossido di alluminio durevole e resistente alla corrosione. Questo strato integrato offre prestazioni superiori rispetto ai rivestimenti che rimangono semplicemente sulla superficie.

Perché vengono scelte leghe di alluminio specifiche per l'anodizzazione?

Il successo dell'anodizzazione dipende in larga misura dalla lega di alluminio stessa. Pensate a questo come alla cottura di una torta. Gli ingredienti utilizzati cambiano completamente il risultato finale.

Lo stesso vale per l'alluminio. Gli elementi specifici in esso contenuti, come il magnesio o il silicio, influiscono direttamente sulla finitura anodizzata.

L'influenza degli elementi di lega

Ogni elemento di lega reagisce in modo diverso durante il processo di anodizzazione. Alcuni contribuiscono a creare una finitura perfetta, mentre altri possono causare gravi problemi. È fondamentale comprendere questi effetti prima di scegliere un materiale per il proprio progetto.

Elementi chiave e loro impatto

Il magnesio (Mg) contribuisce a produrre una finitura chiara e brillante. Il silicio (Si), invece, spesso produce un aspetto grigio scuro e non uniforme. Il rame (Cu) può ridurre la resistenza finale alla corrosione.

| Elemento di lega | Effetto sull'anodizzazione | Finitura tipica |

|---|---|---|

| Magnesio (Mg) | Eccellente | Luminoso, chiaro |

| Silicio (Si) | Povero | Scuro, grigio |

| Rame (Cu) | Discreto, ma complesso | Tinta giallastra |

Un confronto pratico tra le leghe anodizzate

Confrontiamo le prestazioni delle diverse leghe più diffuse. La scelta della lega giusta fin dall'inizio è una fase cruciale su cui ci concentriamo alla PTSMAKE. Permette di risparmiare tempo e di evitare costosi errori in fase di produzione. Una scelta sbagliata può rovinare gli obiettivi estetici e funzionali di un pezzo.

Lega 6061: La scelta versatile

La 6061 è un cavallo di battaglia per un motivo. Contiene magnesio e silicio, che le consentono di formare uno strato anodico forte, uniforme e chiaro. Questo lo rende un ottimo candidato per la tintura in vari colori. Offre costantemente ottimi risultati cosmetici e protettivi.

Lega 7075: alta resistenza, alta sfida

Il 7075 è noto per la sua incredibile resistenza, ma il suo elevato contenuto di zinco e rame complica l'anodizzazione. Questi elementi possono creare incongruenze nello strato di ossido. Spesso il risultato è un rivestimento più sottile, con una naturale tonalità giallastra o bruna. La presenza di composti intermetallici2 rende difficile ottenere una finitura uniforme e decorativa.

Lega fusa per A380: Il problema del silicio

Le leghe fuse come l'A380 rappresentano la sfida più grande. Contengono alti livelli di silicio, oltre 8%. Questo silicio non si anodizza. Lascia una finitura grigia scura, spesso a chiazze, inadatta alla maggior parte delle applicazioni cosmetiche.

| Lega | Elementi chiave | Colore anodizzato (naturale) | Uniformità | Qualità di protezione |

|---|---|---|---|---|

| 6061 | Magnesio, Silicio | Libero | Eccellente | Eccellente |

| 7075 | Zinco, rame | Giallastro/marroncino | Fiera | Buono |

| A380 | Silicio, rame | Grigio scuro, screziato | Povero | Fiera |

Gli elementi di lega sono il fattore decisivo per il successo dell'anodizzazione. Una lega come la 6061 offre una finitura bella e uniforme. Al contrario, leghe fuse ad alto contenuto di silicio o leghe ad alto contenuto di rame, come la 7075, presentano sfide significative per ottenere un aspetto cosmetico di alta qualità e una protezione uniforme.

Oltre all'aspetto estetico, quali sono gli obiettivi funzionali principali dell'anodizzazione?

Sebbene un'ottima finitura sia importante, il vero valore dell'anodizzazione risiede nei suoi miglioramenti funzionali. Questo processo trasforma una semplice superficie di alluminio in una barriera ad alte prestazioni. Si tratta di aggiungere un vero valore ingegneristico.

Ci concentriamo su tre obiettivi principali per i componenti dei nostri clienti. Questi aggiornamenti sono fondamentali per le prestazioni e la longevità.

Resistenza alla corrosione superiore

L'anodizzazione crea uno strato di ossido stabile. Questo strato è molto più spesso di quello naturale e protegge il metallo dall'umidità e dalle sostanze chimiche.

Aumento della durezza

Lo strato anodizzato è incredibilmente duro, spesso si avvicina alla durezza del diamante. Questo migliora notevolmente la resistenza all'usura.

Isolamento elettrico

A differenza dell'alluminio grezzo, la superficie anodizzata non conduce elettricità. Si tratta di una caratteristica fondamentale per molte applicazioni elettroniche.

| Caratteristica | Alluminio grezzo | Alluminio anodizzato |

|---|---|---|

| Corrosione | Povero | Eccellente |

| Durezza | Morbido | Molto difficile |

| Isolamento | Conduttivo | Isolante |

Noi di PTSMAKE guidiamo i clienti verso il giusto tipo di anodizzazione in base alle loro specifiche esigenze funzionali. Non si tratta di una soluzione unica. L'ambiente in cui il pezzo verrà utilizzato è il fattore più importante.

Applicazioni ingegneristiche del mondo reale

Combattere gli elementi con la resistenza alla corrosione

Per i componenti esposti a condizioni difficili, la resistenza alla corrosione non è negoziabile. Pensate ai componenti utilizzati in ambienti marini. Abbiamo lavorato su componenti per la robotica subacquea, dove l'esposizione all'acqua salata è costante. L'alluminio standard si guasterebbe rapidamente. L'anodizzazione fornisce uno scudo robusto, prevenendo il degrado e garantendo il funzionamento affidabile del dispositivo per tutta la sua durata. È un'operazione semplice che evita costose riparazioni future.

Migliorare la durata con la durezza della superficie

Nei macchinari, i pezzi sono spesso soggetti ad attrito e abrasione. L'anodizzazione a strato duro (Tipo III) è la risposta in questo caso. Crea una superficie estremamente resistente, ideale per componenti come pistoni, ingranaggi o meccanismi scorrevoli. Questo processo prolunga notevolmente la durata del pezzo. Riduce le esigenze di manutenzione e garantisce prestazioni costanti. Lo strato duro protegge il nucleo di alluminio più morbido dalle sollecitazioni meccaniche.

Garantire la sicurezza con l'isolamento elettrico

Molti dispositivi elettronici utilizzano l'alluminio per la sua eccellente dissipazione del calore. Tuttavia, la sua conduttività può rappresentare un problema. L'anodizzazione crea uno strato elettricamente isolante. Questo impedisce i cortocircuiti tra i componenti sensibili e l'involucro. Lo usiamo spesso per i dissipatori e gli involucri. Questa proprietà garantisce che il prodotto finale sia sicuro e affidabile, in quanto migliora la resistenza alla corrosione. rigidità dielettrica3 della superficie.

L'anodizzazione è un processo chiave per la creazione di componenti funzionali e ad alte prestazioni. Migliora la resistenza alla corrosione, aumenta la durezza della superficie per una migliore usura e fornisce un isolamento elettrico essenziale. Questi vantaggi sono fondamentali nei settori più esigenti.

Che cosa significa in pratica il termine "potenza di lancio"?

Nell'anodizzazione, il "potere di lancio" è un concetto cruciale. Descrive la capacità del processo di creare uno strato di ossido uniforme su tutte le superfici di un pezzo.

Questo è particolarmente importante per le geometrie complesse. Pensate ai pezzi con fori profondi, angoli interni taglienti o fessure strette. Una buona potenza di lancio garantisce che queste aree difficili da raggiungere vengano rivestite allo stesso modo delle superfici piane ed esposte. Senza di essa, si ottiene una finitura incoerente e una protezione non uniforme.

Fattori d'influenza chiave

Diverse variabili determinano l'efficacia della potenza di lancio. Comprenderle è fondamentale per ottenere una finitura di qualità.

| Fattore | Descrizione |

|---|---|

| Tipo di elettrolita | La soluzione chimica utilizzata influisce direttamente sul flusso di ioni. |

| Temperatura | Influenza la conduttività e la velocità di reazione del processo. |

| Geometria della parte | La forma stessa del pezzo può aiutare o ostacolare il processo. |

Uno sguardo più approfondito sui fattori di anodizzazione

Ottenere uno strato anodizzato uniforme su pezzi complessi è una sfida che affrontiamo spesso alla PTSMAKE. Il successo dipende dall'attento controllo delle variabili di processo che influenzano la potenza di lancio. Analizziamo quelle più critiche.

Composizione e concentrazione degli elettroliti

Il tipo di acido utilizzato nel bagno elettrolitico è un fattore determinante. Ad esempio, l'anodizzazione all'acido cromico offre generalmente una migliore capacità di lancio rispetto al più comune processo all'acido solforico. Questo lo rende una scelta preferenziale per i pezzi con forme molto complesse, come quelli delle applicazioni aerospaziali. Anche la concentrazione dell'acido è importante. Una concentrazione inferiore può talvolta migliorare la potenza di lancio alterando la conduttività della soluzione.

Temperatura di esercizio

Il controllo della temperatura è fondamentale. Una temperatura più elevata del bagno aumenta la conducibilità dell'elettrolita, migliorando la potenza di lancio. Tuttavia, accelera anche la dissoluzione dello strato di ossido. Questo crea un delicato equilibrio. In base ai nostri test, trovare la temperatura ottimale per una lega specifica e per la geometria del pezzo è essenziale per ottenere un rivestimento uniforme senza comprometterne l'integrità. Il processo può essere influenzato anche dalla Effetto gabbia di Faraday4 dove le aree incassate sono schermate dalla corrente elettrica.

Geometria e scaffalatura dei pezzi

Il design del pezzo è un fattore importante.

- Spigoli vivi: La corrente elettrica si concentra sugli spigoli esterni, con conseguente assottigliamento dei rivestimenti negli angoli interni.

- Fori profondi: È difficile che la corrente elettrica e l'elettrolita penetrino in fori stretti e profondi.

Anche il modo in cui montiamo il pezzo sul rack è fondamentale. Un montaggio strategico assicura che tutte le superfici siano adeguatamente esposte all'elettrolita e al campo elettrico, riducendo al minimo le incongruenze.

In breve, la potenza di lancio definisce l'uniformità con cui un processo di anodizzazione riveste un pezzo complesso. Non si tratta di una singola impostazione, ma del risultato del bilanciamento del tipo di elettrolita, della temperatura e della geometria del pezzo per ottenere una finitura protettiva uniforme su ogni superficie.

In che modo l'anodizzazione differisce fondamentalmente dalla galvanoplastica?

La differenza fondamentale è semplice ma profonda. L'anodizzazione è un processo di conversione, mentre la galvanoplastica è un processo additivo. Pensate a questo: l'anodizzazione fa crescere uno strato protettivo da il metallo stesso. Trasforma la superficie esistente.

Al contrario, la galvanoplastica deposita uno strato completamente nuovo di un altro metallo su la superficie. Questa distinzione è fondamentale. Cambia tutto, dall'adesione alle dimensioni finali.

Le principali distinzioni in sintesi

La comprensione del concetto di "crescita e aggiunta" è il primo passo. È il modo in cui ogni finitura si comporta.

| Caratteristica | Anodizzazione | Galvanotecnica |

|---|---|---|

| Tipo di processo | Rivestimento di conversione | Rivestimento additivo |

| Formazione dello strato | Cresce dal metallo di base | Depositi su metallo base |

| Materiale | Ossido di metallo base | Un metallo diverso |

Questa tabella mostra il principio fondamentale di ciascun processo. Uno trasforma, l'altro copre.

La scelta tra questi due prodotti non è solo una questione estetica. Si tratta di una decisione ingegneristica critica guidata da principi primi. Le implicazioni per le prestazioni dei pezzi sono significative. Noi di PTSMAKE guidiamo quotidianamente i clienti in questa scelta, assicurandoci che la finitura corrisponda perfettamente alle esigenze dell'applicazione.

Impatto sulle caratteristiche del pezzo

Vediamo come questa differenza fondamentale influisce sulle caratteristiche principali dei pezzi. Il metodo di formazione dello strato influenza direttamente le prestazioni del prodotto finale e le dimensioni finali del pezzo. È un argomento che discutiamo spesso con i clienti durante la fase di progettazione.

Adesione e durata

Poiché lo strato anodizzato è parte integrante del metallo di base, la sua adesione è perfetta. Non può staccarsi o scheggiarsi perché è parte integrante del metallo di base. substrato5 stesso. Ciò rende l'anodizzazione estremamente durevole per le applicazioni ad alta usura.

La galvanica, invece, si basa su un legame molecolare tra due materiali diversi. Sebbene le tecniche moderne creino legami forti, c'è sempre il rischio di delaminazione o sfaldamento sotto sforzo se la preparazione della superficie non è impeccabile.

Modifiche dimensionali

È qui che entra in gioco l'ingegneria di precisione. L'anodizzazione fa crescere lo strato sia verso l'interno che verso l'esterno della superficie originale. In genere, circa 50% dello spessore dello strato penetra nel metallo e 50% si accumula sulla superficie.

L'elettrodeposizione è puramente additiva. L'intero spessore dello strato placcato viene aggiunto alle dimensioni del pezzo. Per i pezzi con tolleranze strette, questa differenza è un fattore importante.

| Aspetto | Implicazione dell'anodizzazione | Implicazione della galvanotecnica |

|---|---|---|

| Adesione | Integrale al pezzo, non si sfalda | Si basa sul legame, può delaminare |

| Dimensioni | Cresce dentro e fuori (es. 50/50) | Puramente additivo, aumenta le dimensioni |

| Materiale di base | Deve essere un metallo adatto (Al, Ti) | Può essere applicato a molti materiali |

La comprensione di queste implicazioni assicura che il pezzo finale soddisfi tutte le specifiche, un principio fondamentale del nostro lavoro alla PTSMAKE.

L'anodizzazione modifica radicalmente la superficie esistente, creando uno strato protettivo integrato. L'elettrodeposizione aggiunge un nuovo strato metallico separato. Questa distinzione ha un impatto diretto sulla forza di adesione, sulle tolleranze dimensionali e sulle proprietà del materiale del componente finito.

Quali sono i principali problemi ambientali legati alle acque reflue di anodizzazione?

L'acqua di risciacquo del processo di anodizzazione può sembrare limpida, ma comporta rischi ambientali significativi. I due problemi principali sono i metalli disciolti e i livelli estremi di pH dell'acqua. Questi fattori rendono le acque reflue altamente tossiche.

Contaminanti chiave

L'alluminio disciolto è un inquinante primario, proveniente dalle parti trattate. A seconda dello specifico processo di anodizzazione, possono essere presenti anche altri metalli pesanti come il cromo. Questi metalli sono dannosi per gli ecosistemi acquatici.

La sfida del pH

Le acque reflue sono altamente acide o altamente alcaline. Lo scarico senza trattamento può alterare drasticamente il pH dei corpi idrici naturali, causando danni immediati a pesci e piante.

| Contaminante | Fonte primaria | Minaccia ambientale |

|---|---|---|

| Alluminio disciolto | Incisione di parti | Tossico per pesci e invertebrati acquatici |

| Altri metalli pesanti | Bagni di colorazione/sigillatura | Può accumularsi nella catena alimentare |

| Acidità/alcalinità estreme | Bagni di processo | Distrugge gli habitat acquatici |

Il trattamento delle acque reflue non è solo una questione di rispetto delle regole, ma di produzione responsabile. Secondo la mia esperienza, un solido sistema di trattamento è essenziale per qualsiasi operazione di anodizzazione che si rispetti. Il processo prevede principalmente la neutralizzazione del pH e la rimozione dei metalli pesanti disciolti prima dello scarico.

Il primo passo: la neutralizzazione del pH

La fase iniziale e più critica è la regolazione del pH. Se l'acqua è acida, aggiungiamo con cura una soluzione alcalina. Se è alcalina, aggiungiamo un acido. L'obiettivo è quello di ottenere un pH neutro, in genere compreso tra 6,0 e 9,0. Questa fase è fondamentale perché prepara l'acqua a un'efficace rimozione dei metalli. Un pH non corretto può impedire il funzionamento della fase successiva.

La seconda fase: Precipitazione e rimozione dei metalli

Una volta corretto il pH, si introducono sostanze chimiche che reagiscono con i metalli disciolti. Questa reazione, nota come precipitazione, trasforma i metalli disciolti invisibili in particelle solide e visibili.

Queste minuscole particelle sono poi incoraggiate a raggrupparsi in gruppi più grandi attraverso un processo chiamato Flocculazione6. Questi grumi più grandi e pesanti, o "floc", sono molto più facili da separare dall'acqua. Nei progetti passati dell'PTSMAKE, abbiamo scoperto che questo metodo è molto efficace. I solidi vengono poi rimossi attraverso vasche di decantazione e filtrazione, lasciando l'acqua pulita.

| Fase di trattamento | Obiettivo | Metodo comune |

|---|---|---|

| Equalizzazione | Creare acque reflue uniformi | Miscelazione in una grande vasca di contenimento |

| Neutralizzazione del pH | Regolare il pH a un intervallo neutro | Dosaggio con acido o alcali |

| Coagulazione/Flocculazione | Raggruppa i solidi per facilitarne la rimozione | Aggiunta di polimeri specifici |

| Chiarimenti | Separare i solidi dall'acqua | Vasche di decantazione e filtrazione |

Questo duplice approccio garantisce che l'acqua scaricata dalla nostra struttura sia sicura per l'ambiente. È un impegno che prendiamo sul serio.

Le acque reflue di anodizzazione sono pericolose a causa dei metalli disciolti e dei livelli estremi di pH. Un processo di trattamento adeguato è fondamentale. Esso prevede innanzitutto la neutralizzazione del pH, seguita da precipitazione chimica e filtrazione per rimuovere i metalli, garantendo la conformità e proteggendo l'ambiente.

Cosa distingue l'anodizzazione di tipo II da quella di tipo III (Hardcoat)?

Arriviamo subito al punto. La scelta tra anodizzazione di tipo II e di tipo III dipende dalle esigenze specifiche dell'applicazione. Si tratta di un classico compromesso tra versatilità e prestazioni estreme.

Comprendere i principali compromessi

Il tipo II è il cavallo di battaglia affidabile per la resistenza estetica e alla corrosione in generale. Il tipo III, invece, è un processo specializzato. Crea una superficie pronta per gli ambienti più difficili. Le differenze iniziano a livello di processo fondamentale.

Il processo definisce le prestazioni

I parametri operativi determinano direttamente le proprietà finali del rivestimento. Esploreremo esattamente come la temperatura e l'elettricità creano due risultati molto diversi.

Il "perché" delle differenze è legato alla chimica del processo. L'anodizzazione di tipo III avviene in un bagno elettrolitico molto più freddo, in genere vicino allo zero. Questa temperatura fredda rallenta drasticamente la tendenza naturale dell'acido solforico a dissolvere l'ossido di alluminio che si forma.

Allo stesso tempo, applichiamo una corrente elettrica molto più elevata. Questo costringe lo strato di ossido ad accumularsi molto più velocemente di quanto possa dissolversi. Questa competizione controllata crea un risultato molto diverso morfologia dei pori7. Lo strato di ossido risultante è incredibilmente denso e spesso. Ha una struttura più ordinata e compatta. È questo che conferisce al rivestimento duro una durezza e una resistenza all'usura superiori.

Al contrario, il tipo II utilizza un bagno a temperatura ambiente. I tassi di crescita e dissoluzione degli ossidi sono più equilibrati. Il risultato è uno strato più poroso e meno denso, eccellente per l'accettazione dei coloranti, ma privo della durata grezza del tipo III. Nel nostro lavoro alla PTSMAKE, guidiamo sempre i clienti in base al caso d'uso finale. Un componente decorativo non ha bisogno dei costi o delle proprietà di un hardcoat. Un componente industriale ad alta usura invece sì.

Confronto: Anodizzazione di tipo II vs. tipo III

| Parametro | Tipo II (solforico) | Tipo III (rivestimento duro) |

|---|---|---|

| Temperatura di esercizio | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Densità attuale | 12-25 A/ft² | 25-40 A/ft² |

| Spessore dello strato | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Durezza | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Resistenza all'abrasione | Buono | Eccellente |

| Applicazioni tipiche | Elettronica di consumo, componenti architettonici | Componenti aerospaziali, pistoni, ingranaggi |

In sintesi, la scelta è chiara. L'anodizzazione di tipo II offre una buona resistenza alla corrosione ed è ideale per la tintura. Il tipo III crea una superficie più spessa e dura per le applicazioni ad alta usura in cui la durata è la preoccupazione principale. Il processo determina le proprietà.

Quando specificare l'anodizzazione di tipo I (acido cromico)?

L'anodizzazione di tipo I è un processo altamente specializzato. Non viene utilizzato così spesso come il tipo II. Ma per alcune applicazioni critiche è l'unica scelta possibile.

Ciò è particolarmente vero nell'industria aerospaziale. Il tipo I viene specificato per i pezzi con geometrie complesse. Si pensi a componenti con cuciture strette, pieghe o fori ciechi. Viene scelto anche quando la conservazione della resistenza alla fatica originale del materiale non è negoziabile.

Scenari chiave per il Tipo I

Il film sottile che si crea offre un'eccellente resistenza alla corrosione. L'impatto sulle dimensioni e sull'integrità strutturale del pezzo è minimo.

| Caratteristica | Tipo I (acido cromico) | Tipo II (acido solforico) |

|---|---|---|

| Resistenza alla fatica Impatto | Minimo | Può essere significativo |

| Rischio acido intrappolato | Basso rischio di corrosione | Alto rischio di corrosione |

| Spessore del film | Molto sottile (~0,5-2,5 µm) | Più spesso (~2-25 µm) |

| Applicazione primaria | Aerospaziale, Assemblaggi incollati | Uso generale, decorativo |

Questo lo rende perfetto per le parti che saranno sottoposte a flessione o vibrazione costante durante la loro vita utile.

Aerospaziale e geometrie complesse

Nel settore aerospaziale, ogni grammo e ogni ciclo di sollecitazione è importante. Ecco perché l'anodizzazione di tipo I è spesso lo standard di riferimento per i componenti aeronautici in alluminio. Il processo ha un livello molto basso di debito di fatica8Ciò significa che non riduce in modo significativo la capacità del pezzo di resistere ai carichi ciclici. Per parti come le pelli delle fusoliere o i componenti delle ali, questo è un fattore di sicurezza critico.

Il dilemma dell'acido intrappolato

Parliamo ora di pezzi complessi. Immaginate un componente con giunzioni sovrapposte o fori stretti e profondi. Durante il processo di anodizzazione, la soluzione acida può rimanere intrappolata in queste caratteristiche. Se si utilizza il tipo II (acido solforico), i residui intrappolati continueranno a intaccare l'alluminio, causando la corrosione dall'interno. Si tratta di un guasto catastrofico in agguato. L'acido cromico, invece, è molto meno aggressivo. Ogni piccola quantità che rimane intrappolata si autopassiva e non causa ulteriori danni. Questo è un motivo fondamentale per cui l'PTSMAKE lo consiglia per le parti saldate e gli assemblaggi complessi.

La sfida ambientale

Il principale svantaggio del tipo I è la sua chimica. Utilizza il cromo esavalente, una sostanza soggetta a severe norme ambientali e sanitarie. Questo rende il processo più costoso e complesso da gestire a causa del trattamento dei rifiuti e dei requisiti di sicurezza. Di conseguenza, viene specificato solo quando i suoi vantaggi tecnici unici sono assolutamente essenziali per le prestazioni e la sicurezza del pezzo.

L'anodizzazione di tipo I è una soluzione di nicchia per applicazioni ad alto rischio. È ideale per i pezzi critici del settore aerospaziale, per gli assemblaggi complessi in cui si teme l'intrappolamento di acidi e per i componenti in cui è fondamentale mantenere la resistenza alla fatica nonostante le sfide ambientali.

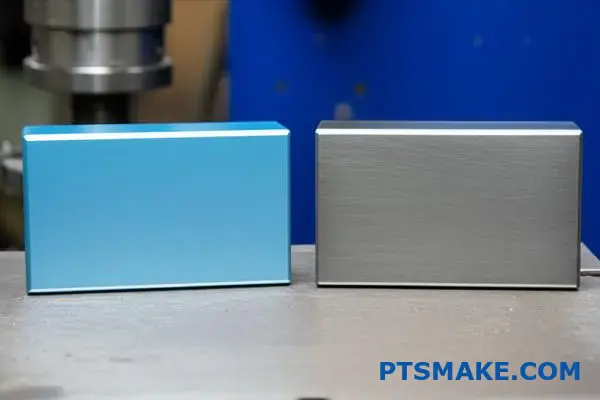

Come si ottiene il colore nelle parti anodizzate?

Colorare un pezzo anodizzato non è come verniciare. Stiamo essenzialmente riempiendo i pori microscopici creati durante il processo di anodizzazione. Il metodo scelto influisce direttamente sull'aspetto finale, sulla durata e sul costo.

Esistono tre modi principali per ottenere il colore. Ognuno di essi ha un proprio meccanismo e un caso d'uso ideale. Vediamo brevemente quali sono.

Tre metodi di colorazione principali

| Metodo di colorazione | Meccanismo di base | Colori comuni |

|---|---|---|

| Tintura | I pori assorbono i coloranti organici/inorganici | Ampia gamma, molto vivace |

| Elettrolitico | Sali metallici depositati nei pori | Bronzo, nero, champagne |

| Integrale | Colore formato durante l'anodizzazione | Grigi, bronzi (in base alla lega) |

La scelta di quello giusto è fondamentale per il successo del progetto.

Approfondiamo il funzionamento di questi metodi. Ognuno di essi offre un diverso equilibrio tra estetica, prestazioni e costi. La comprensione di questi compromessi è fondamentale per fare la scelta giusta per la vostra applicazione.

Tintura organica e inorganica

Questo è il metodo più comune per ottenere un ampio spettro di colori. Dopo l'anodizzazione, il pezzo viene semplicemente immerso in una soluzione colorante. Lo strato di ossido poroso assorbe il colorante, come una spugna.

La tavolozza dei colori è quasi illimitata. Tuttavia, i coloranti organici possono sbiadire nel tempo con l'esposizione ai raggi UV. I loro resistenza alla luce9 varia. Questo metodo è perfetto per l'elettronica di consumo o per le parti non destinate all'uso esterno a lungo termine.

Colorazione elettrolitica

Conosciuto anche come colorazione "a due fasi", questo processo è più robusto. Dopo l'anodizzazione, il pezzo viene posto in un secondo bagno elettrolitico contenente sali metallici. Una tensione alternata deposita questi sali alla base dei pori.

Il colore deriva dagli effetti ottici di queste particelle metalliche. Ne risultano colori molto durevoli e resistenti ai raggi UV, come il bronzo, il nero e lo champagne. Secondo la nostra esperienza di PTSMAKE, questa è la scelta migliore per le applicazioni architettoniche e automobilistiche in cui la durata è fondamentale.

Colorazione integrale

Con la colorazione integrale, il colore viene creato durante il processo di anodizzazione stesso. Leghe ed elettroliti specifici vengono utilizzati per formare lo strato anodico colorato in un'unica fase. Il colore è parte integrante dello strato di ossido e lo rende estremamente resistente.

La gamma di colori è limitata alle tonalità della terra come il bronzo, il grigio e il nero. La tonalità finale dipende molto dalla lega di alluminio e dai parametri di anodizzazione. È l'opzione più resistente ma spesso anche la più costosa.

In breve, il colore nell'anodizzazione si ottiene riempiendo i pori anodici. La scelta tra i metodi di tintura, elettrolitico e integrale dipende dalle esigenze specifiche di varietà di colore, resistenza alla luce solare e prestazioni complessive.

Qual è il significato pratico dello standard MIL-A-8625?

Lo standard MIL-A-8625 è più di un semplice documento tecnico. Per noi della produzione di precisione, è un linguaggio di qualità. Garantisce che quando si richiede una finitura anodizzata, si ottiene sempre un risultato prevedibile e affidabile.

Questa specifica è fondamentale per i componenti in alluminio. Definisce chiaramente i tipi di rivestimenti anodici e le loro classi. Ciò elimina le ambiguità e garantisce le prestazioni. Seguendo questo standard, i vostri componenti risponderanno a requisiti specifici di durata e funzionalità, essenziali nei settori più esigenti.

I principali tipi di anodizzazione

| Tipo | Nome comune | Caratteristiche principali |

|---|---|---|

| Tipo I | Anodizzazione con acido cromico | Film sottile, eccellente resistenza alla corrosione |

| Tipo II | Anodizzazione con acido solforico | Uso generale, ottimo per la tintura |

| Tipo III | Anodizzazione a strato duro | Estremamente duro e resistente |

Questa struttura è la base per un'anodizzazione costante e di alta qualità.

Approfondimento sui tipi e sulle classi MIL-A-8625

Analizziamo ulteriormente lo standard. Il "Tipo" specifica il processo di anodizzazione utilizzato, che influisce direttamente sulle proprietà del rivestimento.

Tipi di rivestimento anodico

Tipo I utilizza l'acido cromico. Crea il film più sottile, ideale per i pezzi con tolleranze strette che non possono permettersi variazioni dimensionali. È anche un'ottima base per la verniciatura.

Tipo II è il più comune. Utilizza l'acido solforico e produce un rivestimento con una buona resistenza alla corrosione e all'abrasione. La sua natura porosa lo rende perfetto per l'aggiunta di colore.

Tipo IIIAnche l'anodizzazione a strato duro utilizza l'acido solforico, ma a temperature più basse e tensioni più elevate. In questo modo si ottiene uno strato molto più spesso e duro. È destinata alle parti che richiedono la massima resistenza all'usura.

Classi di rivestimento

All'interno di questi tipi, si distinguono due classi:

- Classe 1 non è tinto. Conserva il colore naturale del rivestimento anodico.

- Classe 2 viene tinto. In questo modo si aggiunge un colore al pezzo, come il nero, il rosso o il blu.

Alla PTSMAKE, specificare un componente secondo questo standard elimina ogni congettura. Quando un cliente ha bisogno di un componente nero e resistente, sappiamo che MIL-A-8625 Tipo III, Classe 2 è il requisito preciso. Questo standard fornisce parametri chiari e verificabili per lo spessore del rivestimento, il peso e la resistenza. resistenza alla corrosione10. Questo garantisce che ogni pezzo consegnato soddisfi gli esatti livelli di prestazione e qualità richiesti da settori come quello aerospaziale e medicale.

MIL-A-8625 è uno strumento pratico. Traduce le esigenze del cliente in istruzioni di produzione specifiche e ripetibili. Ciò garantisce che ogni pezzo anodizzato soddisfi i rigorosi standard di qualità, prestazioni e test, assicurando l'affidabilità dell'applicazione finale.

In che modo la geometria di un pezzo influisce sulla qualità dell'anodizzazione?

Un ottimo design per la lavorazione non sempre garantisce una finitura anodica perfetta. Alcune caratteristiche geometriche possono creare problemi significativi durante il processo di anodizzazione, portando a difetti che compromettono sia l'aspetto che le prestazioni.

Esploreremo tre delle più comuni insidie progettuali che vedo spesso. Si tratta di angoli interni acuti, fori ciechi profondi e ampie superfici piane ininterrotte. Comprendere queste sfide è il primo passo per evitarle.

Ecco una rapida panoramica dei problemi:

| Trabocchetto di progettazione | Potenziale difetto di anodizzazione |

|---|---|

| Angoli interni affilati | Vuoti, crepe o "sottosquadri |

| Fori ciechi | Sostanze chimiche intrappolate e colorazione post-processo |

| Grandi superfici piane | Segni di flusso e incoerenza del colore |

Una buona qualità dell'anodizzazione inizia molto prima che il pezzo raggiunga la vasca di finitura; inizia già dal tavolo da disegno. Nei nostri progetti alla PTSMAKE, sottolineiamo un approccio di Design for Manufacturing (DFM) che include considerazioni sui processi di finitura come l'anodizzazione. Questa lungimiranza evita costose rilavorazioni e ritardi.

Affrontare gli angoli interni acuti

La corrente elettrica utilizzata nell'anodizzazione scorre come l'acqua, preferendo il percorso di minor resistenza. Fatica ad arrivare in profondità negli angoli interni a 90 gradi. Questa "fame di corrente" si traduce in un rivestimento anodico molto più sottile, debole o addirittura inesistente in quell'area. Questo punto debole è soggetto a crepe e corrosione.

Soluzione: La soluzione è semplice. Progettate sempre gli angoli interni con un raggio. Anche un piccolo raggio di 0,5 mm può migliorare notevolmente il flusso di corrente, garantendo un rivestimento uniforme e duraturo.

Il problema dei fori ciechi

I fori ciechi sono noti per intrappolare i fluidi. Durante l'anodizzazione, trattengono gli acidi di pulizia e i prodotti chimici di processo. Anche con un risciacquo accurato, è difficile eliminarli completamente. Queste sostanze chimiche intrappolate possono fuoriuscire in seguito, causando brutte striature e compromettendo la finitura.

Questo vale soprattutto per i fori filettati, dove la filettatura crea ancora più spazi per il liquido.

Sfide con superfici piane di grandi dimensioni

Ottenere un colore e una finitura perfettamente uniformi su una superficie ampia e piatta è molto difficile. Piccole variazioni della temperatura del bagno, dell'agitazione o della densità di corrente11 possono creare segni di scorrimento, macchie o incongruenze cromatiche visibili. Quanto più grande è la superficie, tanto più evidenti diventano queste piccole variazioni.

Soluzione: Quando è possibile, spezzare le aree piatte di grandi dimensioni. È possibile aggiungere sottili scanalature, una leggera corona o specificare una texture sabbiata prima dell'anodizzazione. Queste caratteristiche aiutano a mascherare le piccole imperfezioni e a creare un aspetto più uniforme.

| Problema | Soluzione progettuale consigliata |

|---|---|

| Angoli interni affilati | Aggiungere un raggio minimo di 0,5 mm. |

| Fori ciechi | Utilizzare fori passanti o specificare l'orientamento del drenaggio. |

| Grandi superfici piane | Spezzate la superficie con texture o elementi sottili. |

Evitare gli angoli vivi, gestire con cura i fori ciechi e spezzare le grandi superfici piane sono fasi cruciali della progettazione. Un po' di lungimiranza in questo senso evita grossi problemi di finitura ed è essenziale per ottenere risultati di anodizzazione costanti e di alta qualità per i vostri pezzi.

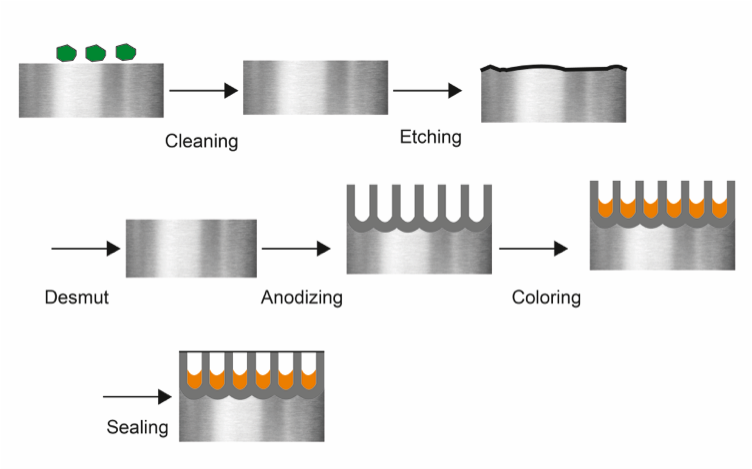

Qual è la struttura di una tipica linea di anodizzazione industriale?

Una linea di anodizzazione industriale è una sequenza altamente strutturata di bagni chimici. Pensate a una ricetta precisa in cui ogni ingrediente e ogni fase sono importanti. Il flusso è logico e assolutamente critico per una finitura di successo.

Il processo porta i pezzi dal pre-trattamento alla sigillatura finale. Il risciacquo tra ogni vasca attiva non è facoltativo, ma è una parte fondamentale del processo. In questo modo si evita la contaminazione incrociata dei bagni chimici.

Il flusso del processo di anodizzazione

Ecco una ripartizione semplificata delle stazioni chiave in ordine sparso.

| Stazione | Scopo |

|---|---|

| Pulizia / Sgrassaggio | Rimuove oli, grasso e sporco dalla lavorazione. |

| Risciacquo | Lava via i detergenti. |

| Incisione | Crea una finitura superficiale opaca uniforme. |

| Risciacquo | Rimuove i residui di prodotti chimici per l'incisione. |

| De-smutter | Elimina i residui metallici lasciati dall'incisione. |

| Risciacquo | Prepara la superficie per la fase di anodizzazione. |

| Anodizzazione | Forma il resistente strato di ossido di alluminio. |

| Risciacquo | Lava via l'acido dal bagno di anodizzazione. |

| Tintura (opzionale) | Aggiunge colore allo strato di ossido poroso. |

| Risciacquo | Rimuove il colorante in eccesso. |

| Sigillatura | Chiude i pori dello strato di ossido. |

Questa sequenza garantisce la coerenza del prodotto finale e la sua conformità agli standard di qualità.

L'importanza di questa sequenza non può essere sopravvalutata. Ogni fase prepara chimicamente la superficie dell'alluminio per la fase successiva. Qualsiasi deviazione può portare a difetti immediati e spesso irreversibili.

Perché la sequenza e il risciacquo sono fondamentali

Ad esempio, se dopo l'incisione si salta l'operazione di smuffolamento, le leghe metalliche rimaste sulla superficie interferiscono con la corrente elettrica nella vasca di anodizzazione. Ciò si traduce in striature, macchie o aree in cui lo strato di ossido non si forma correttamente. Non si può semplicemente tornare indietro e sistemare il problema; spesso il pezzo è una perdita totale.

Il risciacquo è l'eroe non celebrato dell'intera operazione. Si tratta di ottenere la purezza chimica in ogni fase. L'obiettivo è quello di eliminare il "drag-out", ovvero la piccola quantità di soluzione che rimane attaccata ai pezzi mentre si spostano da un serbatoio all'altro.

L'impatto di un cattivo risciacquo

Un risciacquo insufficiente contamina il bagno successivo. Immaginate di trascinare la soluzione di mordenzatura alcalina nella vasca di anodizzazione acida. Questo neutralizza l'acido, altera l'equilibrio chimico e compromette l'intero bagno. Il Efficienza faradica12 del processo di anodizzazione è estremamente sensibile ai contaminanti. Nei progetti realizzati in passato con i nostri clienti, abbiamo visto come anche piccole impurità possano portare a uno spessore incoerente dello strato di ossido, influenzando sia la durata che l'assorbimento del colore.

Ecco perché in PTSMAKE i nostri partner utilizzano sistemi di risciacquo a più fasi, spesso con acqua deionizzata, per garantire che solo un pezzo di alluminio pulito entri in ogni fase critica.

| Metodo di risciacquo | Impatto sulla qualità |

|---|---|

| Risciacquo a cascata multistadio | Elevata consistenza, bagni stabili, basso tasso di difetti. |

| Risciacquo statico singolo | Alto rischio di contaminazione, finitura incoerente. |

| Senza risciacquo | Garanzia di fallimento del processo e di contaminazione del bagno. |

Un risciacquo corretto non è solo una fase di pulizia, ma una misura fondamentale di controllo del processo.

Una tipica linea di anodizzazione industriale segue una sequenza rigorosa di pulizia, incisione, anodizzazione e sigillatura. Il risciacquo meticoloso tra una fase e l'altra è irrinunciabile, in quanto previene la contaminazione e garantisce una finitura durevole e di alta qualità per ogni pezzo che produciamo.

Si possono anodizzare materiali diversi dall'alluminio?

L'anodizzazione non è esclusiva dell'alluminio. Anche altri metalli, noti come metalli valvolari, possono essere sottoposti a questo processo. Il titanio e il magnesio ne sono un esempio lampante.

Ogni metallo reagisce in modo diverso, producendo vantaggi unici. Questo amplia le applicazioni dell'anodizzazione ben oltre i soli componenti in alluminio.

Le proprietà uniche del titanio

L'anodizzazione del titanio viene spesso utilizzata per la codifica dei colori. È particolarmente utile in campo medico. Il processo migliora la biocompatibilità, rendendolo sicuro per gli impianti.

Lo strato protettivo del magnesio

Il magnesio è altamente suscettibile alla corrosione. L'anodizzazione crea uno strato protettivo fondamentale. Questo strato migliora significativamente la durata e la durata in varie applicazioni.

| Metallo | Obiettivo primario dell'anodizzazione | Vantaggi principali |

|---|---|---|

| Titanio | Colore e biocompatibilità | Identificazione medica |

| Magnesio | Resistenza alla corrosione | Maggiore durata |

Sebbene il termine "anodizzazione" sia utilizzato per tutti questi metalli, il processo e i risultati variano in modo significativo. Non si tratta di una soluzione unica per tutti. La comprensione di queste differenze è fondamentale per scegliere il materiale e la finitura giusti per il vostro progetto. Noi di PTSMAKE guidiamo i clienti in queste scelte per garantire prestazioni ottimali.

Anodizzazione del titanio: Uno spettro di colori

A differenza dell'alluminio, l'anodizzazione del titanio non utilizza coloranti. Il colore deriva da uno strato di ossido che si forma sulla superficie. Lo spessore di questo strato determina il colore che si vede.

Questo fenomeno è dovuto all'interferenza della luce. Controllando con precisione la tensione durante il processo, possiamo creare un colore specifico e coerente. Si tratta di una forma di rivestimento a conversione elettrochimica13 in cui la superficie stessa viene modificata. Lo strato di ossido risultante è molto sottile ma anche molto resistente.

Questo processo è fondamentale per gli impianti medici. I colori possono essere utilizzati per identificare le diverse dimensioni o i tipi di componenti durante l'intervento chirurgico. La maggiore biocompatibilità garantisce inoltre una buona integrazione del componente con il corpo umano.

Anodizzazione del magnesio: Una lotta contro la corrosione

Il magnesio è leggero ma si corrode facilmente. L'anodizzazione fornisce una finitura molto più densa e resistente alla corrosione rispetto allo strato di ossido naturale del metallo. Serve come eccellente primer per la vernice o altri rivestimenti.

La tabella seguente illustra gli aspetti principali dell'anodizzazione per questi metalli.

| Caratteristica | Anodizzazione dell'alluminio | Anodizzazione del titanio | Anodizzazione del magnesio |

|---|---|---|---|

| Tipo di strato | Poroso, spesso | Sottile, trasparente | Denso, protettivo |

| Colorazione | I coloranti vengono assorbiti dai pori | Interferenza luminosa | Tipicamente opaco |

| Uso primario | Durata, estetica | Colore, biocompatibilità | Protezione dalla corrosione |

Mentre l'anodizzazione dell'alluminio è comune, il titanio e il magnesio offrono vantaggi unici. Il titanio conferisce colore e biocompatibilità grazie a un sottile strato di ossido, mentre il magnesio ottiene una spinta vitale nella resistenza alla corrosione. La scelta giusta dipende interamente dalle esigenze specifiche dell'applicazione.

Come variano le proprietà del rivestimento duro in base alla lega e allo spessore?

Pensare al rivestimento duro di tipo III come a un unico materiale fisso è un errore comune. Le proprietà finali non sono universali. Cambiano in modo significativo in base alla lega di alluminio scelta e allo spessore specificato. Questo è un dettaglio critico nella produzione di precisione.

La scelta del materiale e della profondità del rivestimento influisce direttamente sulle prestazioni finali del pezzo.

La matrice delle specifiche

La comprensione di questa relazione è fondamentale per il successo dell'anodizzazione a strato duro. Una lega più forte non sempre garantisce un rivestimento migliore. L'interazione tra i due elementi è ciò che conta davvero.

Di seguito è riportata una tabella semplificata che illustra questo concetto.

| Proprietà | Fattore: Lega | Fattore: Spessore |

|---|---|---|

| Durezza | Maggiore con leghe più pure | In genere aumenta |

| Resistenza all'abrasione | Varia in base agli elementi di lega | Migliora fino a un certo punto |

| Fragilità | Può aumentare | Aumenta in modo significativo |

Questa matrice aiuta a visualizzare l'interconnessione di questi fattori per il risultato finale dell'anodizzazione.

Un'immersione più approfondita negli effetti di leghe e spessori

L'interazione tra la lega di base e lo spessore del rivestimento è il punto di partenza della vera ingegneria. Non si tratta solo di scegliere la lega più resistente o il rivestimento più spesso. La combinazione ottimale dipende interamente dalle esigenze dell'applicazione.

Ruolo della composizione della lega

Le diverse leghe di alluminio contengono elementi diversi come rame, silicio e zinco. Durante l'anodizzazione, questi elementi possono interferire con la formazione dello strato di ossido di alluminio. Ciò influisce sull'uniformità, la densità e la durezza del rivestimento. Il rivestimento microstruttura14 è direttamente interessato.

Ad esempio, le leghe della serie 7000 (con zinco) producono generalmente uno strato duro e più resistente all'usura rispetto alle leghe della serie 6000. Al contrario, le leghe ad alto tenore di rame, come la serie 2000, possono essere difficili da indurire in modo efficace. Spesso si ottiene uno strato più morbido e meno protettivo.

Impatto dello spessore del rivestimento

Sebbene un rivestimento più spesso fornisca più materiale, non sempre è migliore. Con l'aumentare dello spessore, aumentano anche le sollecitazioni interne al rivestimento. Questo può portare a microfratture e a una maggiore fragilità, soprattutto negli angoli vivi.

Sulla base dei risultati dei nostri test, abbiamo stilato un confronto pratico:

| Lega | Spessore | Durezza tipica (Rockwell C) | Resistenza all'abrasione (indice di usura Taber) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | Buono |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | Buono (può diventare fragile) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Eccellente |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Eccellente (rischio di fessurazione più elevato) |

Noi di PTSMAKE aiutiamo i clienti a orientarsi in queste scelte. Ci assicuriamo che la lega selezionata e lo spessore del rivestimento duro siano perfettamente in linea con la funzione prevista per il pezzo, bilanciando la durezza con l'integrità strutturale.

Il segreto è definire innanzitutto le vostre esigenze di prestazioni. Poi, possiamo specificare la lega e i parametri di anodizzazione ideali per soddisfarle con precisione.

L'anodizzazione a strato duro è un sistema. La durezza e la resistenza all'abrasione finali dipendono da un attento equilibrio tra la lega di alluminio scelta e lo spessore del rivestimento specificato. Le specifiche corrette sono essenziali per ottenere prestazioni ottimali del pezzo.

Come si progetta sistematicamente una strategia di scaffalatura dei pezzi?

Un approccio sistematico previene errori costosi. Una lista di controllo è lo strumento migliore per farlo. Trasforma i vostri obiettivi in azioni chiare e ripetibili per ogni progetto.

Alla PTSMAKE utilizziamo una lista di controllo dettagliata per ogni lavoro di finitura. Questo è particolarmente importante per processi come l'anodizzazione. In questo modo ci assicuriamo di coprire tutti gli aspetti critici prima che un singolo pezzo venga messo a scaffale. Questo semplice strumento è fondamentale per ottenere una qualità costante.

Elementi chiave della lista di controllo

Un buon piano considera quattro aree principali. Ognuna di esse ha un impatto diretto sulla qualità finale del pezzo. Trascurarne una può portare a scarti.

| Area della lista di controllo | Considerazioni chiave |

|---|---|

| Materiale della rastrelliera | Durata e reattività (titanio vs. alluminio) |

| Punti di contatto | Posizione su superfici non critiche |

| Orientamento della parte | Drenaggio e fuga di gas |

| Capacità attuale | Impedisce la combustione e garantisce un rivestimento uniforme |

Questa struttura aiuta il nostro team a preparare i pezzi in modo corretto ogni volta.

Lista di controllo delle scaffalature

Approfondiamo ogni punto della nostra lista di controllo. Sono questi i dettagli che separano una finitura accettabile da una eccezionale.

Selezione del materiale del rack: Titanio e alluminio

La scelta del materiale giusto per le rastrelliere è un equilibrio tra costo e qualità. Le rastrelliere in alluminio sono inizialmente più economiche. Tuttavia, vengono anodizzate insieme ai componenti. Ciò significa che devono essere sverniciate dopo ogni ciclo, riducendo la loro durata.

Il titanio è più costoso all'inizio. Ma non si anodizza, quindi dura molto di più e richiede meno manutenzione. Secondo la nostra esperienza, l'investimento in scaffalature in titanio si ripaga con una maggiore costanza e una riduzione dei costi a lungo termine.

| Caratteristica | Cremagliere in titanio | Cremagliere in alluminio |

|---|---|---|

| Costo iniziale | Alto | Basso |

| Durata della vita | Molto lungo | Breve (richiede frequenti sverniciature) |

| Manutenzione | Basso | Alto |

| Prestazioni | Coerente, non reattivo | Si degrada, può contaminare il bagno |

Punti di contatto strategici e orientamento

Ogni parte ha bisogno di un contatto fisico con il rack per consentire il passaggio della corrente elettrica. Questi punti di contatto lasciano piccoli segni non anodizzati. Collaboriamo sempre con i clienti per posizionare questi segni su aree esteticamente insignificanti.

L'orientamento è altrettanto importante. Le parti devono essere inclinate in modo da consentire ai fluidi di defluire completamente. Le sostanze chimiche intrappolate possono causare gravi difetti estetici. Un orientamento corretto consente inoltre alle bolle di gas di fuoriuscire durante il processo di anodizzazione, evitando la formazione di punti scoperti nel rivestimento. Analizziamo la geometria per trovare l'angolo ottimale sia per il drenaggio che per il rilascio di gas. Ciò richiede un'attenta pianificazione per gestire le necessarie densità di corrente15 sulla superficie del pezzo.

Un piano di scaffalatura ben progettato è fondamentale per una finitura di alta qualità. La nostra lista di controllo si concentra sul materiale della scaffalatura, sulla strategia dei punti di contatto, sull'orientamento dei pezzi e su una sufficiente capacità elettrica. Questo approccio sistematico previene i difetti e garantisce risultati ripetibili e di alta qualità.

Come si configura una vasca di tintura per ottenere un colore uniforme?

Il funzionamento del bagno di tintura è il momento in cui la precisione diventa fondamentale. Ottenere un colore uniforme non è una questione di fortuna, ma una scienza. Ogni variabile deve essere rigorosamente controllata.

Vedetela come una ricetta. Se si cambia un ingrediente, il piatto finale ha un sapore diverso. Lo stesso vale per l'anodizzazione e la tintura.

Parametri chiave del bagno di colorante

I fattori principali che monitoriamo costantemente sono la concentrazione del colorante, il pH, la temperatura e il tempo di immersione. Ognuno di essi svolge un ruolo critico nel risultato finale del colore.

| Parametro | Importanza | Metodo di controllo |

|---|---|---|

| Concentrazione del colorante | Determina la saturazione del colore | Letture dello spettrofotometro |

| Livello di pH | Influenza il tasso di assorbimento del colorante | Test regolari con il misuratore di pH |

| Temperatura | Influenza la velocità di tintura | Regolatori termostatici |

| Tempo di immersione | Controlla la profondità della tonalità finale | Sistemi di cronometraggio automatizzati |

Trascurare anche uno solo di questi aspetti può portare a lotti incoerenti, il che è inaccettabile nella produzione di precisione.

L'interazione delle variabili di tintura

Per ottenere la tonalità di colore perfetta non basta regolare i quadranti. Richiede una profonda comprensione di come queste variabili interagiscono tra loro. Una piccola variazione in una di esse può influire a cascata sull'intero processo.

Controllo preciso della concentrazione del colorante

Le congetture non hanno posto qui. Ci affidiamo a un spettrofotometro16 per misurare la concentrazione del colorante. Questo strumento ci fornisce dati oggettivi e numerici sul colore. Assicura che il bagno abbia l'esatta concentrazione specificata per il progetto prima che le parti vengano immerse. Si tratta di una fase irrinunciabile per le applicazioni critiche per il colore dell'PTSMAKE.

Gestione della stabilità di pH e temperatura

Il pH e la temperatura del bagno di tintura controllano direttamente la velocità con cui i pori anodici assorbono il colorante. Un bagno troppo caldo o con un pH sbagliato fa sì che il colore si fissi troppo velocemente, dando luogo a una tonalità più scura e non uniforme. In base ai nostri test interni, anche una fluttuazione di 2 gradi Celsius può modificare il colore finale. Utilizziamo regolatori automatici per mantenere la stabilità entro tolleranze molto strette.

Tempo di immersione e agitazione

Il tempo di immersione determina la profondità del colore. Un'immersione più lunga equivale a una tonalità più scura. Questo tempo deve essere scandito con precisione. Altrettanto importante è l'agitazione. Una corretta agitazione assicura che il colorante fresco circoli costantemente intorno al pezzo, evitando striature o macchie chiare. Garantisce una finitura uniforme su tutta la superficie.

Prevenzione della contaminazione

La contaminazione è il killer silenzioso della consistenza. Acidi o altre sostanze chimiche trascinate da vasche precedenti possono alterare la chimica del bagno di tintura, rovinando il colore. Per evitare che ciò accada, è essenziale adottare protocolli di risciacquo adeguati tra una fase e l'altra.

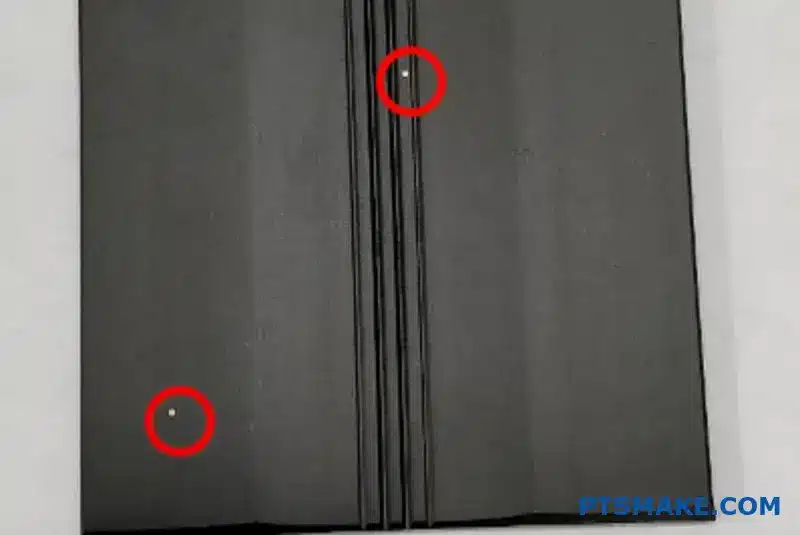

Come si può ispezionare visivamente un pezzo per verificare la qualità della tenuta?

Il test delle macchie di colore: Un semplice controllo visivo

Uno dei metodi visivi più affidabili è il test delle macchie di colorante. È un modo semplice per confermare la qualità di una guarnizione, soprattutto dopo processi di finitura come l'anodizzazione.

Il principio è semplice. Si applica un colorante speciale sulla superficie. Se la tenuta è scarsa, il colorante penetra nei pori aperti. Una buona sigillatura impedisce questo fenomeno.

Questo test rivela rapidamente i difetti di sigillatura invisibili a occhio nudo. Fornisce risultati chiari e perseguibili per il controllo della qualità.

| Risultato del test | Interpretazione | Azione richiesta |

|---|---|---|

| Nessuna macchia | I pori sono correttamente sigillati. | Il pezzo supera l'ispezione. |

| Macchia chiara | Piccoli problemi di tenuta. | Rivedere i parametri del processo. |

| Macchia pesante | Cedimento significativo della sigillatura. | Il pezzo si guasta e richiede una rilavorazione. |

La procedura in dettaglio

Uno sguardo più approfondito al test delle macchie di colore

Il test di colorazione, spesso guidato da norme come la ISO 2143, è una fase fondamentale del nostro processo di garanzia della qualità alla PTSMAKE. Si tratta di un test distruttivo, cioè viene eseguito su pezzi campione di un lotto per convalidare l'intero processo di sigillatura. Il test conferma che la struttura microscopica della superficie è chiusa correttamente.

Esecuzione passo dopo passo

Innanzitutto, la superficie del pezzo deve essere pulita e asciutta. Eventuali contaminanti potrebbero dare un risultato errato. Applichiamo quindi un colorante di prova specifico su una piccola area. Il colorante è formulato per penetrare in tutte le aperture non sigillate.

Dopo un tempo di permanenza prestabilito, di solito qualche minuto, eliminiamo completamente il colorante in eccesso. La chiave è ciò che rimane. Una superficie perfettamente sigillata non mostra alcuna traccia di colore. Qualsiasi macchia residua indica che il colorante è penetrato nella superficie. porosità17, segnalando un sigillo incompleto.

Interpretare i risultati

L'intensità della macchia racconta la storia. Una macchia tenue può significare che la sigillatura è marginale. Una macchia scura e chiara indica un fallimento significativo nel processo di sigillatura. Nei nostri progetti passati, abbiamo trovato questo test prezioso per ottimizzare l'anodizzazione e altri trattamenti di sigillatura. Fornisce un feedback immediato, consentendoci di regolare i parametri e di garantire che ogni produzione soddisfi le specifiche richieste dai nostri clienti. Si tratta di un test semplice che previene complessi fallimenti sul campo.

Un test di tintura ben eseguito dà fiducia. Assicura che lo strato protettivo è continuo e funzionerà come previsto, prevenendo la corrosione e l'usura per tutta la durata di vita del pezzo.

Questo semplice controllo visivo fornisce un feedback immediato sul processo di sigillatura. Il test del colorante è un metodo efficace per verificare che le superfici, soprattutto dopo l'anodizzazione, siano correttamente sigillate contro i contaminanti e la corrosione, garantendo l'integrità e le prestazioni del pezzo.

Progettare le specifiche di anodizzazione complete per un braccio della pedivella della bicicletta.

La creazione di una specifica anodizzazione precisa è fondamentale per le pedivelle delle biciclette. Non si tratta solo di estetica, ma anche di durata. Cominciamo con il materiale giusto, l'alluminio 6061-T6, noto per la sua resistenza e l'eccellente risposta all'anodizzazione.

Per questo componente, scelgo sempre l'anodizzazione di tipo II. Questo garantisce un perfetto equilibrio tra resistenza alla corrosione, protezione dall'usura e qualità estetica. Una specifica dettagliata elimina le congetture e garantisce che ogni componente risponda all'intento progettuale.

Ecco una sintesi di una specifica solida:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Tipo di anodizzazione | Tipo II, Classe 2 | Durata e colore |

| Spessore del rivestimento | 8 - 12 µm | Resistenza all'usura |

| Colore | Nero (o personalizzato) | Estetica |

| Tipo di guarnizione | Tenuta a media temperatura | Longevità e resistenza allo sbiadimento |

La base: La scelta dell'alluminio 6061-T6

L'intera specifica inizia con il materiale. Il 6061-T6 è una scelta eccellente per le pedivelle. Offre un elevato rapporto resistenza/peso e un'ottima lavorabilità. Inoltre, la sua composizione lo rende ideale per ottenere una finitura anodizzata coerente e di alta qualità. Altre leghe potrebbero non tingersi in modo altrettanto uniforme.

Creazione delle specifiche di processo

Una scheda tecnica completa guida l'intero processo di finitura. Questo è un aspetto che perfezioniamo costantemente con i nostri partner di PTSMAKE per garantire la ripetibilità. Il processo prevede la crescita di uno strato di ossido controllato attraverso passivazione elettrolitica18. È più di un semplice rivestimento: è parte integrante della superficie.

L'intero processo si svolge in fasi distinte:

| Fase del processo | Descrizione | Obiettivo chiave |

|---|---|---|

| 1. Pre-trattamento | Sgrassaggio e mordenzatura alcalina | Creare una superficie pulita e uniforme |

| 2. Anodizzazione | Bagno di acido solforico (tipo II) | Far crescere lo strato anodico a 8-12 µm |

| 3. Colorazione | Immersione in un colorante organico | Ottenere il colore specificato (ad esempio, il nero). |

| 4. Sigillatura | Processo di sigillatura a media temperatura | Chiudere i pori dello strato di ossido |

Lo spessore di 8-12 µm è il punto di forza. È abbastanza spesso da resistere ai graffi e all'usura delle scarpe, ma non così spesso da compromettere la durata a fatica del pezzo, un fattore critico per una pedivella.

Controlli di qualità fondamentali

Infine, le specifiche devono includere i punti di controllo della qualità. Questi non sono negoziabili. Verifichiamo lo spessore del rivestimento con test a correnti parassite. Eseguiamo anche ispezioni visive per verificare l'uniformità del colore e un test di adesione a tratteggio incrociato per garantire che il rivestimento non si sfaldi.

Una specifica dettagliata è il progetto per una finitura perfetta. Partendo dall'alluminio 6061-T6 e specificando l'anodizzazione di tipo II con chiari requisiti di spessore, colore e tenuta, si ottiene un braccio della pedivella durevole e bello che funziona in modo affidabile.

Come bilanciare costi e prestazioni nella selezione dei processi?

La scelta della finitura giusta è fondamentale. Recentemente un cliente aveva bisogno di una finitura nera resistente per un pannello architettonico. Si trattava di un dilemma comune. Doveva scegliere un'anodizzazione standard tinta di tipo II o un più robusto hardcoat di tipo III?

La decisione non riguarda solo il colore. Si tratta di un equilibrio tra costi, estetica e durata nel tempo. Ogni opzione ha dei chiari compromessi.

Confronto tra le opzioni di anodizzazione

Abbiamo valutato l'investimento iniziale rispetto all'intero ciclo di vita del prodotto. L'ambiente in cui il pannello verrà utilizzato è un fattore chiave.

Ecco una rapida panoramica delle considerazioni iniziali:

| Tipo di finitura | Costo iniziale | Vantaggi principali |

|---|---|---|

| Tipo II tinto | Più basso | Buona estetica, protezione moderata |

| Rivestimento duro di tipo III | Più alto | Resistenza superiore all'abrasione |

Uno sguardo più approfondito ai compromessi

Quando si supera il preventivo iniziale, il costo reale diventa più chiaro. Le prestazioni nel tempo sono il vero valore.

Costi iniziali ed energia

L'anodizzazione a strato duro di tipo III è più costosa per un motivo. Il processo richiede temperature più basse e una quantità significativamente maggiore di energia elettrica. Ciò fa aumentare il costo di produzione iniziale rispetto al tipo II.

Per i progetti sensibili al budget, questo può essere un ostacolo importante. Tuttavia, guardare solo a questa cifra può essere fuorviante per le applicazioni a lungo termine.

Durata e prestazioni a lungo termine

È qui che i due processi divergono realmente. L'anodizzazione è un processo di passivazione elettrolitica19 che crea uno strato protettivo di ossido. Il tipo di processo determina il grado di protezione dello strato.

Per un pannello architettonico esposto alle intemperie, la durata è fondamentale.

Resistenza all'abrasione: Il tipo III crea uno strato molto più duro e denso. È molto più resistente ai graffi e all'usura rispetto al tipo II. Questo è fondamentale per le aree ad alto traffico.

Stabilità UV: I coloranti organici utilizzati nel Tipo II possono sbiadire nel tempo con l'esposizione al sole. Una finitura tinta di tipo III offre generalmente una migliore ritenzione del colore, mantenendo l'aspetto desiderato molto più a lungo.

La tabella seguente ne illustra le caratteristiche di rendimento:

| Caratteristica | Tipo II tinto | Rivestimento duro di tipo III |

|---|---|---|

| Resistenza all'abrasione | Buono | Eccellente |

| Stabilità ai raggi UV (tinta) | Da discreto a buono | Da buono a eccellente |

| Valore a lungo termine | Più basso | Più alto |

Per i pannelli architettonici, la durata superiore e la resistenza ai raggi UV del tipo III spesso giustificano il costo iniziale più elevato. Questo garantisce che il pezzo mantenga la sua funzione e il suo aspetto per anni, evitando costose sostituzioni o rifiniture.

Il serbatoio del colorante nero della vostra linea produce tonalità incoerenti. Come si fa a risolvere il problema?

Le regolazioni casuali non risolvono le sfumature incoerenti della tinta nera. È necessario un approccio strutturato. Le congetture portano a ulteriori scarti e perdite di tempo. È ora di smettere di tirare a indovinare e iniziare a risolvere il problema in modo metodico.

A tal fine, utilizziamo un framework come il DMAIC di Six Sigma. Questo sistema fornisce una tabella di marcia chiara e basata sui dati. Vi guida dalla definizione del problema alla soluzione definitiva. È uno strumento potente per il controllo dei processi.

Il quadro DMAIC

| Fase | Obiettivo |

|---|---|

| Define | Indicare chiaramente il problema e gli obiettivi. |

| Mmisura | Raccogliere dati sul processo attuale. |

| Aanalizzare | Identificare la causa principale del problema. |

| Imigliorare | Implementare una soluzione per risolvere la causa principale. |

| Controllo | Sostenere i miglioramenti nel tempo. |

Definire e misurare il problema

Innanzitutto, è necessario definire la "tonalità incoerente" con dei numeri. Termini soggettivi come "troppo chiaro" o "troppo scuro" sono inutili. Utilizzate uno spettrocolorimetro per misurare il valore Lab valori dello spazio colore delle parti. In questo modo si ottiene una linea di base. L'obiettivo è uno specifico Lab con una stretta tolleranza.

Quindi, misurate tutto. Documentate ogni variabile del processo di colorazione anodica per un lotto di pezzi. Ciò include la concentrazione del colorante, il pH, la temperatura della vasca, il tempo di immersione e la densità di corrente. Non tralasciate nulla. Create un registro dettagliato per ogni ciclo, che sia buono o cattivo.

Analizzare e migliorare

Con i dati in mano, potete analizzarli. Cercate le correlazioni. Il valore della tonalità si sposta quando il pH varia di 0,2? Una variazione di temperatura di 2°C influisce sul risultato? Questa fase di analisi vi porta alla vera causa principale, non solo al sintomo.

Una volta identificata la causa, è possibile migliorare il processo. Se il colpevole è il pH, installate un sistema di dosaggio automatico. Se la temperatura è instabile, migliorate i controlli di riscaldamento e raffreddamento. Questi miglioramenti devono essere mirati direttamente alle cause principali individuate durante l'analisi.

Controllo della coerenza a lungo termine

Infine, si implementano i controlli per mantenere i guadagni. Questa è la fase più critica. Create procedure operative standard (SOP) chiare per il vostro team. Utilizzate grafici di controllo statistico dei processi per monitorare le variabili chiave in tempo reale. Questo aiuta a mantenere un elevato Indice di capacità di processo (Cpk)20garantendo che il processo rimanga entro i suoi nuovi e più stretti limiti. Noi di PTSMAKE riteniamo che sistemi di controllo robusti siano la chiave per una qualità ripetibile.

| Parametro | Metodo di controllo consigliato |

|---|---|

| Concentrazione del colorante | Titolazione e dosaggio regolari |

| Livello di pH | Sistema automatizzato di sensori e dosaggi |

| Temperatura del serbatoio | Riscaldatori e refrigeratori termostatici |

| Tempo di immersione | Sistema di sollevamento temporizzato e automatizzato |

Il quadro DMAIC fornisce un percorso disciplinato e guidato dai dati. Passa dall'identificazione dell'incongruenza dell'ombra all'implementazione di controlli solidi. In questo modo si garantisce che il processo di anodizzazione fornisca sempre risultati prevedibili e di alta qualità, eliminando le congetture e le rilavorazioni.

Come adattereste un processo per la conformità alle norme RoHS e REACH?

La transizione da una guarnizione a base di cromato è una sfida comune a causa della RoHS. Immaginate che la vostra linea di anodizzazione ne utilizzi uno. Dovete passare a un'alternativa conforme e non cromata. Non si tratta di una semplice sostituzione. Si tratta di un adattamento completo del processo.

Questo cambiamento richiede un'attenta pianificazione e validazione. È necessario assicurarsi che il nuovo sigillo funzioni altrettanto bene, se non meglio. L'impatto è su tutto, dalle attrezzature al controllo qualità.

Fasi iniziali della transizione

Ecco un rapido sguardo ai primi passi che compiamo noi di PTSMAKE quando affrontiamo questa sfida.

| Passo | Azione | Considerazioni chiave |

|---|---|---|

| 1 | Alternative di ricerca | Valutare le guarnizioni non cromate (ad esempio, cromo trivalente, permanganato). |

| 2 | Consultazione dei fornitori | Collaborare con i fornitori di prodotti chimici per comprendere i requisiti del bagno. |

| 3 | Test su piccola scala | Eseguire prove su pezzi campione per testare le prestazioni. |

Questa fase iniziale getta le basi per un passaggio graduale e senza intoppi.

Dettagli del piano di transizione

Una transizione di successo richiede un piano dettagliato e graduale. Non ci limitiamo a scaricare i vecchi prodotti chimici e a versare quelli nuovi. Si tratta di un processo meticoloso per evitare la contaminazione e garantire le prestazioni.

Procedura di sostituzione del bagno

Innanzitutto, è necessario drenare e smaltire in modo sicuro la vecchia soluzione di cromo esavalente. Questa operazione deve essere effettuata nel rispetto delle severe normative ambientali. Il serbatoio viene quindi pulito e risciacquato a fondo. Eventuali residui possono rovinare il nuovo bagno.

Successivamente, si introduce la nuova soluzione sigillante non cromata. È necessario seguire con precisione le istruzioni del fornitore per quanto riguarda la concentrazione, il pH e la temperatura. Questi parametri sono fondamentali per una corretta passivazione21 della superficie del pezzo.

Rivalidazione del processo

Una volta che il nuovo bagno è pronto, non si può dare per scontato che funzioni allo stesso modo. La riconvalida è essenziale. Ciò significa eseguire test controllati per definire la nuova finestra operativa. Documentiamo tutto, dai tempi di immersione agli intervalli di temperatura.

Protocollo di test delle prestazioni

La fase finale e più importante è il test delle prestazioni. La nuova guarnizione deve soddisfare o superare le capacità di quella vecchia. Per confermarlo, eseguiamo una serie di test rigorosi.

| Tipo di test | Scopo | Criteri di accettazione |

|---|---|---|

| Resistenza alla corrosione | Verificare la protezione dai fattori ambientali. | Superare il test di nebbia salina (ad esempio, ASTM B117) per una durata specifica. |

| Test di adesione | Assicurarsi che la vernice o il rivestimento aderiscano correttamente. | Nessun distacco o sfaldamento dopo il test del tratteggio incrociato (ad esempio, ASTM D3359). |

| Aspetto | Verificare la consistenza estetica. | Corrisponde al colore e alla finitura dei campioni standard approvati. |

Questi test dettagliati assicurano che il prodotto finale sia pienamente conforme e soddisfi tutte le specifiche del cliente.

La transizione dalle guarnizioni al cromato è un passo necessario per la conformità alla RoHS. Il processo prevede la scelta di una nuova guarnizione, l'esecuzione di un'accurata sostituzione del bagno e l'esecuzione di una rigorosa riconvalida del processo e di test delle prestazioni per garantire che la qualità non venga mai compromessa.

In che modo l'anodizzazione può creare nuove superfici funzionali?

L'anodizzazione offre molto di più della semplice resistenza alla corrosione e all'usura. Innovando il processo, possiamo progettare superfici con funzionalità notevoli. Si tratta di andare oltre i protocolli standard.

In PTSMAKE esploriamo come i piccoli cambiamenti possano dare grandi risultati. Questo apre le porte alla creazione di materiali veramente "intelligenti" per i nostri clienti.

Spingersi oltre i limiti dell'anodizzazione

La chiave sta nella modifica precisa dei parametri di anodizzazione. Possiamo manipolare la corrente elettrica o alterare il bagno chimico. Questo livello di controllo è ciò che sblocca nuove proprietà superficiali. È un'area affascinante della scienza dei materiali.

Modifiche al processo

Semplici regolazioni possono portare a strutture superficiali complesse. Per esempio, invece di una corrente costante, possiamo usare una corrente pulsata. Questo cambia il modo in cui lo strato di ossido cresce su scala nanometrica, creando topografie uniche.

| Caratteristica | Anodizzazione standard | Anodizzazione modificata |

|---|---|---|

| Obiettivo | Resistenza alla corrosione/all'usura | Funzionalità specifiche |

| Processo | Corrente costante | Corrente pulsata, elettroliti variati |

| Risultato | Strato di ossido uniforme | Struttura dei pori/chimica su misura |

Realizzare superfici funzionali: Il "come"

La creazione di queste nuove superfici richiede una profonda conoscenza dei processi. Non si tratta solo di seguire una scheda tecnica, ma di capire le reazioni elettrochimiche sottostanti e come influenzarle per ottenere il risultato desiderato.

Anodizzazione a impulsi per il controllo strutturale

Invece di applicare una corrente continua costante, l'anodizzazione a impulsi utilizza correnti alte e basse alternate. Questa tecnica ci permette di controllare in modo eccezionale le dimensioni dei nanopori - il loro diametro, la profondità e la spaziatura. Regolando questi impulsi, possiamo costruire una nanostruttura altamente ordinata e specifica direttamente sulla superficie. Nei nostri test, questa precisione è ciò che consente di ottenere funzionalità avanzate.

Il ruolo degli elettroliti

Anche la scelta dell'elettrolita è fondamentale. Mentre l'acido solforico è comune, l'uso di alternative come l'acido fosforico, ossalico o altri acidi organici cambia le carte in tavola. Ogni elettrolita interagisce con l'alluminio in modo diverso, alterando la composizione chimica e la geometria dello strato di ossido. Questo ci permette di progettare l'energia di una superficie, che determina il modo in cui interagisce con i liquidi. È così che possiamo ottenere proprietà come superidrofobicità22dove le gocce d'acqua si raccolgono e rotolano via, portando con sé lo sporco. Possiamo anche creare superfici altamente porose con una superficie enorme, ideale per le applicazioni catalitiche.

Un esempio di applicazione pratica

Immaginate un componente per dispositivi medici che respinge attivamente sangue e batteri. Oppure considerate un dissipatore di calore che sia allo stesso tempo elettricamente isolante e superidrofobico, in grado di prevenire i cortocircuiti dovuti alla condensa. Non si tratta di concetti futuristici: sono realizzabili oggi grazie all'anodizzazione modificata.

| Modifica | Proprietà risultante | Applicazione potenziale |

|---|---|---|

| Anodizzazione a impulsi | Nanopori altamente ordinati | Catalisi potenziata nei reattori |

| Elettrolita organico | Bassa energia superficiale | Involucri elettronici autopulenti |

| Bagno acido misto | Morfologia unica dei pori | Membrane di filtrazione avanzata |