Molti ingegneri lottano con progetti di lavorazione CNC in bronzo, affrontando sfide impreviste sui materiali, complicazioni di progettazione e problemi di prestazioni. La frustrazione cresce quando i pezzi non soddisfano le specifiche, si verificano ritardi di produzione o i costi vanno oltre le aspettative di budget.

La lavorazione CNC del bronzo richiede la comprensione delle proprietà specifiche del materiale, la selezione corretta della lega e l'ottimizzazione dei parametri di lavorazione. Il successo dipende dall'adattamento dei gradi di bronzo alle applicazioni, dall'implementazione di principi di progettazione corretti e dall'applicazione di pratiche di produzione comprovate.

Ho lavorato a progetti di lavorazione del bronzo alla PTSMAKE per oltre 15 anni e ho visto come piccole decisioni di progettazione possono fare o distruggere un progetto. La differenza tra un componente in bronzo di successo e uno problematico spesso si riduce alla comprensione delle caratteristiche uniche del materiale e all'applicazione del giusto approccio produttivo. Questa guida vi accompagna dalla selezione delle leghe all'ispezione finale, fornendovi le conoscenze pratiche per evitare le insidie più comuni e per ottenere componenti in bronzo ad alte prestazioni che soddisfino le vostre esatte specifiche.

Proprietà chiave del bronzo rilevanti per la lavorazione CNC?

Vi è mai capitato di scegliere un materiale che sulla carta sembrava ideale, ma che poi si usura e si guasta inaspettatamente in un'applicazione critica? Questo può comportare costosi tempi di inattività e riprogettazioni.

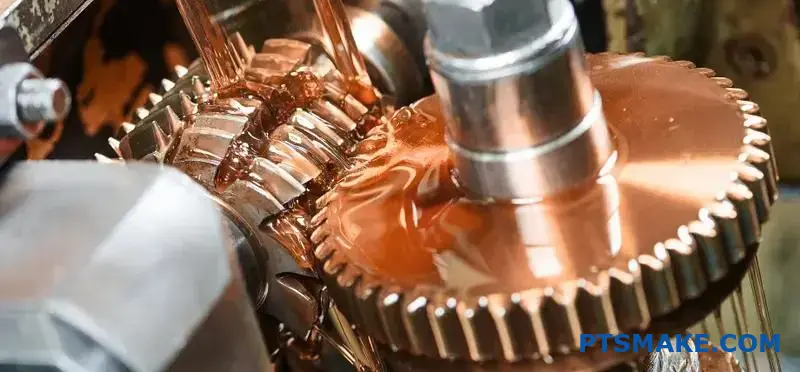

Il bronzo è una scelta privilegiata per la lavorazione CNC grazie alla sua eccezionale resistenza all'usura, al basso coefficiente di attrito e alla superiore resistenza alla corrosione. Queste proprietà, unite alla buona lavorabilità e alla conducibilità termica, garantiscono componenti durevoli e ad alte prestazioni come cuscinetti, boccole e ingranaggi.

Conoscere i principali vantaggi meccanici del bronzo

Quando si sceglie un materiale per parti meccaniche complesse, sono le proprietà fondamentali a separare il successo dal fallimento. Nel caso del bronzo, i suoi punti di forza non sono solo teorici: si traducono direttamente in affidabilità. Nella lavorazione CNC dei componenti in bronzo, sfruttiamo costantemente queste caratteristiche per soddisfare le specifiche più severe per i settori ad alto rischio.

Eccezionale resistenza all'usura

Uno degli attributi più noti del bronzo è la sua capacità di resistere all'attrito e all'usura. Ciò è particolarmente vero per leghe come il bronzo all'alluminio (C95400), che possiedono elevata resistenza e durezza. Questa resistenza non riguarda solo la durata della superficie, ma anche il mantenimento dell'integrità dimensionale per milioni di cicli. Quando due superfici metalliche scivolano l'una contro l'altra, il rischio di adesione e trasferimento di materiale è elevato. L'esclusiva struttura cristallina del bronzo riduce al minimo questo effetto, ed è per questo che è il materiale preferito per ingranaggi e piastre di usura. Un componente che resiste all'usura dura più a lungo, riduce i tempi di manutenzione e offre un migliore ritorno sull'investimento.

Proprietà della superficie a basso attrito

Alcune leghe di bronzo, in particolare i bronzi per cuscinetti come il C93200, hanno caratteristiche intrinseche di basso attrito. Questa caratteristica è spesso descritta come "lubricità". Il materiale stesso contribuisce a creare un'interfaccia liscia e a bassa resistenza tra le parti in movimento. Questa proprietà è fondamentale nelle applicazioni in cui una lubrificazione costante è difficile o impossibile. Riduce il calore di esercizio, minimizza la perdita di energia e previene il processo distruttivo di galla1in cui le superfici si saldano tra loro sotto pressione. Secondo l'esperienza di PTSMAKE, questa qualità autolubrificante è una delle ragioni principali per cui i clienti scelgono il bronzo per le boccole personalizzate progettate per operazioni con carichi pesanti e basse velocità.

Un rapido confronto tra le leghe di bronzo più diffuse evidenzia questi punti di forza:

| Lega di bronzo | Resistenza alla trazione (MPa) | Durezza (Brinell) | Caratteristiche principali |

|---|---|---|---|

| C93200 (bronzo per cuscinetti) | 241 | 65 | Eccellente lubrificazione e incorporabilità |

| C95400 (bronzo alluminio) | 586 | 170 | Elevata forza e resistenza all'usura |

| C51000 (bronzo fosforoso) | 320 | 80 | Buona resistenza alla fatica e elasticità |

Questa tabella mostra che è possibile selezionare una lega di bronzo specificamente per la sfida meccanica che si deve affrontare, che si tratti di forza bruta o di fluidità di funzionamento.

Come le proprietà influenzano le prestazioni e la lavorabilità

Conoscere le proprietà del bronzo è una cosa; sapere come influenzano le prestazioni reali dei pezzi è ciò che conta davvero per ingegneri e progettisti. I vantaggi teorici della resistenza all'usura o della conduttività termica diventano vantaggi tangibili nell'applicazione finale e influenzano anche il processo di produzione.

Stabilità termica e dimensionale

Il bronzo presenta un'eccellente conduttività termica rispetto agli acciai. In applicazioni come cuscinetti e boccole che generano un notevole calore di attrito, il bronzo dissipa efficacemente il calore dalla superficie di contatto. In questo modo si evita il surriscaldamento, che può causare la rottura dei lubrificanti e l'espansione delle parti oltre le tolleranze specificate. Questa stabilità termica garantisce la stabilità dimensionale. Un pezzo in bronzo lavorato CNC manterrà le sue dimensioni precise anche quando le temperature di esercizio fluttuano, il che è fondamentale per mantenere il gioco e l'accoppiamento in un assemblaggio di precisione. L'affidabilità in condizioni di stress termico è uno dei principali vantaggi in termini di prestazioni.

Resistenza alla corrosione imbattibile

La capacità del bronzo di resistere alla corrosione è leggendaria. Quando è esposto agli agenti atmosferici, forma uno strato protettivo esterno, o patina, che impedisce una degradazione più profonda. Questo lo rende una scelta eccezionale per la ferramenta marina, i componenti delle pompe e le valvole utilizzate nei processi chimici. A differenza di molti acciai che si arrugginiscono e si grippano, i componenti in bronzo possono funzionare per decenni in acqua salata o in ambienti leggermente corrosivi. In progetti passati, abbiamo lavorato raccordi in bronzo per applicazioni navali che hanno sostituito parti in acciaio inossidabile, garantendo una vita utile molto più lunga e riducendo i costi di manutenzione a lungo termine per il nostro cliente.

Il vantaggio della lavorabilità

Dal punto di vista della produzione, le proprietà del bronzo lo rendono un materiale eccellente per la lavorazione CNC. È generalmente considerato una lega "a lavorazione libera", ovvero produce trucioli piccoli e gestibili, esercita una forza minore sull'utensile da taglio e consente velocità di taglio più elevate rispetto a materiali più duri come l'acciaio inossidabile o l'Inconel. Ciò si traduce in diversi vantaggi chiave:

- Tempi di produzione più rapidi: Siamo in grado di lavorare più rapidamente i pezzi in bronzo.

- Maggiore durata dell'utensile: Gli utensili da taglio durano più a lungo, riducendo i costi di attrezzaggio.

- Finiture di superficie superiori: È più facile ottenere una finitura superficiale liscia e precisa direttamente dalla macchina.

Questa lavorabilità rende l'intero processo di creazione di pezzi in bronzo di alta precisione più efficiente ed economico.

| Applicazione | Requisito fondamentale della proprietà | Impatto sulle prestazioni |

|---|---|---|

| Ingranaggi e viti senza fine | Alta forza e resistenza all'usura | Impedisce la deformazione e il cedimento del dente in presenza di carichi pesanti. |

| Boccole e cuscinetti | Basso attrito e conduttività termica | Riduce il calore operativo e garantisce una rotazione regolare. |

| Raccordi marini | Resistenza alla corrosione | Garantisce una lunga durata di vita in ambienti difficili come l'acqua salata. |

| Componenti della valvola | Stabilità dimensionale e durezza | Assicura una tenuta ermetica e previene le perdite nel tempo. |

La combinazione unica di proprietà del bronzo lo rende un materiale incredibilmente versatile e affidabile per la lavorazione CNC. La sua intrinseca resistenza all'usura, la natura a basso attrito e l'eccellente resistenza alla corrosione offrono vantaggi tangibili in termini di prestazioni. Questi attributi, uniti alla stabilità termica e alla buona lavorabilità, assicurano che componenti come cuscinetti, ingranaggi e boccole non solo rispettino le specifiche, ma forniscano anche una lunga ed efficiente vita utile nelle applicazioni più impegnative. È un materiale che funziona davvero sotto pressione.

Selezione della giusta lega di bronzo per i progetti CNC.

Vi è mai capitato di scegliere una lega di bronzo che sembrava perfetta sulla scheda tecnica, ma che poi non ha funzionato o si è guastata sul campo? La scelta sbagliata può portare a costose rilavorazioni e ritardi.

Scegliere il bronzo giusto per la lavorazione CNC significa abbinare le proprietà specifiche della lega, come la forza, la resistenza alla corrosione e la lavorabilità, ai requisiti unici dell'applicazione. Ad esempio, il C932 è ideale per i cuscinetti, il C954 eccelle negli impieghi ad alta resistenza e il C630 è la scelta migliore per gli ambienti marini.

Quando ci si immerge nella lavorazione CNC del bronzo, è facile perdersi nell'enorme numero di leghe disponibili. Ognuna di esse ha una personalità unica, una serie specifica di punti di forza e di debolezza. Nei nostri progetti alla PTSMAKE, spesso iniziamo a restringere il campo a poche scelte comuni e affidabili. La comprensione di queste leghe fondamentali è il primo passo per prendere una decisione consapevole per il vostro progetto.

Le leghe di bronzo più comuni nella lavorazione CNC

Vediamo quali sono le leghe di riferimento con cui lavoriamo spesso. Queste leghe coprono un'ampia gamma di applicazioni e costituiscono un solido punto di partenza per quasi tutti i progetti.

C932 Bronzo per cuscinetti (SAE 660)

È probabilmente la lega di bronzo più conosciuta. Il suo nome dice tutto: è un materiale fantastico per cuscinetti, boccole e altre applicazioni soggette a usura. Il contenuto di piombo nella sua composizione gli conferisce un'eccellente lubrificazione, che aiuta a ridurre l'attrito e a prevenire il grippaggio. Tuttavia, questo stesso contenuto di piombo lo rende non adatto ad applicazioni che coinvolgono alimenti o acqua potabile. La sua lavorabilità è eccellente e lo rende uno dei preferiti da molte officine meccaniche.

C954 Bronzo alluminio

Quando si ha bisogno di forza e tenacità, la C954 è la lega da prendere in considerazione. È uno dei bronzi di alluminio più popolari per un motivo. Offre una resistenza superiore all'usura e alla corrosione, soprattutto in acqua salata e in acidi non ossidanti. Pur essendo incredibilmente resistente, la sua lavorabilità è inferiore a quella della C932. La lavorazione richiede impostazioni rigide e utensili affilati per evitare l'indurimento del lavoro. È inoltre suscettibile di galla2 a contatto con materiali simili sotto carico.

C630 Bronzo nichel-alluminio

Per gli ambienti estremi, il C630 è un prodotto dalle prestazioni elevate. L'aggiunta di nichel aumenta la sua già notevole forza e resistenza alla corrosione, in particolare alle alte temperature. Viene spesso utilizzato nelle applicazioni aerospaziali, nella ferramenta marina e nelle attrezzature industriali per impieghi gravosi. La sua forza ha però un costo: è più difficile da lavorare rispetto al C932 o al C954.

Ecco un rapido confronto tra queste leghe comuni, basato su test interni e dati di progetto:

| Codice della lega | Nome comune | Lavorabilità (valutazione) | Resistenza alla trazione (circa) | Caratteristiche principali |

|---|---|---|---|---|

| C932 | Cuscinetto in bronzo | 70 | 35 ksi | Lubrificazione eccellente, uso generale |

| C954 | Alluminio Bronzo | 60 | 85 ksi | Alta resistenza, resistenza all'usura |

| C630 | Bronzo nichel-alluminio | 30 | 110 ksi | Estrema forza e resistenza alla corrosione |

| C544 | Bronzo fosforoso | 80 | 68 ksi | Buone qualità della molla, conduttività |

Questa tabella fornisce un'istantanea, ma la vera magia sta nell'adattare queste proprietà alle vostre esigenze specifiche.

Conoscere le proprietà fondamentali delle leghe di bronzo è una cosa; applicare queste conoscenze a un progetto reale è un'altra. La migliore lega sulla carta potrebbe non essere la scelta più pratica o conveniente per la vostra specifica applicazione. Si tratta di un gioco di equilibri in cui è necessario soppesare i requisiti di prestazione rispetto a fattori quali la complessità della produzione e il budget. È qui che l'esperienza gioca un ruolo fondamentale nel guidare il processo decisionale.

La scelta della lega per l'applicazione

La chiave del successo nella lavorazione CNC del bronzo è pensare fin dall'inizio all'uso finale del pezzo. Quale lavoro deve svolgere questo pezzo e quali condizioni dovrà affrontare?

Applicazioni di supporto al carico e all'usura

Se il pezzo è una boccola, un cuscinetto o un ingranaggio, le preoccupazioni principali sono la lubrificazione e la resistenza all'usura.

- Alto carico, bassa velocità: Il bronzo per cuscinetti C932 è la scelta standard. Le sue proprietà autolubrificanti sono perfette per prevenire il grippaggio dei componenti.

- Alto carico, alto impatto: Per le parti che devono essere sottoposte a forti sollecitazioni, come gli ingranaggi per impieghi gravosi o le piastre di usura dei macchinari industriali, il bronzo all'alluminio C954 è un'opzione decisamente migliore. La sua elevata resistenza e tenacità è in grado di sopportare urti e sollecitazioni significative.

Requisiti di conducibilità elettrica

Il bronzo non è conduttivo come il rame puro, ma alcune leghe sono progettate per applicazioni elettriche.

- Connettori e molle: Il bronzo fosforoso C544 è una scelta eccellente. Combina una discreta conducibilità elettrica con buone proprietà elastiche, rendendolo ideale per contatti elettrici, interruttori e connettori che devono mantenere la pressione nel tempo. Anche la sua lavorabilità è un vantaggio significativo, in quanto consente di creare elementi intricati.

Esposizione ad ambienti difficili

La resistenza alla corrosione è uno degli attributi più famosi del bronzo, ma non tutte le leghe sono create allo stesso modo, soprattutto in presenza di sostanze chimiche o condizioni specifiche.

- Applicazioni marine: Per le parti esposte all'acqua salata, come le eliche, i componenti delle pompe o i corpi delle valvole, i bronzi di alluminio come il C954 e i bronzi di nichel-alluminio come il C630 sono i migliori concorrenti. Formano uno strato di ossido duro e protettivo che resiste in modo eccezionale alla corrosione marina.

- Esposizione chimica: Se un pezzo sarà esposto a specifiche sostanze chimiche industriali, è necessario verificare la compatibilità della lega. Ad esempio, alcuni bronzi non funzionano bene in presenza di acidi ossidanti o di alcuni composti dello zolfo. Nei progetti passati con i nostri clienti, abbiamo sempre incrociato le specifiche dei materiali con le tabelle di esposizione chimica, per evitare costosi guasti lungo la linea.

In definitiva, il processo di selezione è una conversazione tra i requisiti di progettazione e le capacità del materiale.

Scegliere la lega di bronzo giusta per il proprio progetto CNC non significa solo scegliere da un elenco. Comporta un'attenta analisi delle esigenze specifiche della vostra applicazione. Considerate fattori come il carico, l'usura e l'esposizione ambientale. Leghe come la C932 eccellono nelle applicazioni sui cuscinetti, mentre la C954 offre una resistenza superiore per le parti ad alto impatto. Per gli ambienti marini o chimici difficili, il C630 offre una robusta resistenza alla corrosione. L'abbinamento delle proprietà della lega alla funzione del pezzo è la chiave per garantire prestazioni e affidabilità a lungo termine.

Applicazioni industriali dei componenti in bronzo lavorati a CNC.

State lottando per trovare un materiale che resista a pressioni estreme, corrosione e attrito allo stesso tempo? Il guasto del vostro componente potrebbe essere dovuto a un errore di materiale, non a un difetto di progettazione.

I componenti in bronzo lavorati CNC sono la soluzione in settori esigenti come quello marino, minerario e idraulico. La loro eccezionale resistenza all'usura, alla corrosione e il basso attrito li rendono ideali per parti critiche come cuscinetti, boccole e valvole, garantendo l'affidabilità laddove altri materiali falliscono.

Il bronzo non è un solo materiale: è una famiglia di leghe, ognuna con punti di forza unici. Questa versatilità è il motivo per cui è una pietra miliare in così tante applicazioni per impieghi gravosi. Quando parliamo di lavorazione CNC del bronzo, parliamo di creare pezzi incredibilmente precisi in grado di affrontare alcuni dei lavori più difficili.

La spina dorsale dell'industria pesante: Miniere e idraulica

Nell'industria mineraria e idraulica, i guasti alle apparecchiature non sono solo un inconveniente, ma un evento costoso e pericoloso. I componenti sono costantemente sottoposti a forti pressioni, carichi pesanti e ambienti abrasivi. È qui che il bronzo brilla.

Boccole e cuscinetti: Gli eroi non celebrati

Le boccole e i cuscinetti in bronzo sono essenziali per i macchinari pesanti. Riducono l'attrito tra le parti in movimento, prevenendo l'usura. A differenza di molti altri metalli, il bronzo può sopportare carichi elevati e velocità ridotte senza gripparsi. La sua eccellente tribologico3 Le sue proprietà consentono di operare spesso con una lubrificazione minima, il che rappresenta un enorme vantaggio in ambienti sporchi come le miniere. In base ai nostri test con i clienti del settore minerario, il passaggio a una specifica lega di bronzo ad alta resistenza per le boccole dei frantoi ha prolungato la vita utile di oltre 40%.

| Area di applicazione | Proprietà chiave di bronzo | Lega di bronzo comune |

|---|---|---|

| Apparecchiature per l'estrazione mineraria | Elevata resistenza alla compressione | C93200 (SAE 660) |

| Cilindri idraulici | Basso attrito | C95400 Bronzo alluminio |

| Perni per macchinari pesanti | Resistenza all'usura | C86300 Bronzo manganese |

Prosperare in acque difficili: Applicazioni marine

L'ambiente marino è implacabile. L'acqua salata è altamente corrosiva per la maggior parte dei metalli, ma il bronzo, in particolare il bronzo all'alluminio e il bronzo al silicio, resiste in modo eccezionale. Questo lo rende il materiale preferito per un'ampia gamma di componenti marini.

Eliche, alberi e raccordi

Dalle eliche che devono resistere alla cavitazione e alla corrosione ai raccordi subacquei che devono rimanere sigillati e robusti per anni, il bronzo è la scelta più affidabile. La sua resistenza al biofouling - l'accumulo di microrganismi - è un altro vantaggio fondamentale, che riduce le esigenze di manutenzione. Spesso eseguiamo lavorazioni CNC sul bronzo per parti come gli alberi dei timoni e le valvole delle pompe dell'acqua di mare, dove l'affidabilità è una questione di sicurezza. La precisione della lavorazione CNC garantisce accoppiamenti e tenute perfetti, un aspetto fondamentale quando ci si trova a chilometri di distanza dalla costa.

Al di là dei settori più gravosi, il bronzo riveste un ruolo fondamentale nelle applicazioni che richiedono un mix unico di proprietà elettriche e producibilità. La precisione offerta dalla lavorazione CNC apre un potenziale ancora maggiore per questa antica lega nella tecnologia moderna.

Potenza e precisione: Componenti elettrici

Forse non si associa immediatamente il bronzo alle applicazioni elettriche, ma alcune leghe sono perfette per ruoli specifici. Non è conduttivo come il rame puro, ma la sua maggiore forza e resistenza alla corrosione lo rendono una scelta superiore per i componenti che devono essere durevoli e funzionali dal punto di vista elettrico.

Contatti elettrici e connettori

Il bronzo fosforoso è una scelta popolare per contatti elettrici, molle e connettori. Mantiene le sue proprietà elastiche per molti cicli e resiste alla corrosione, garantendo una connessione elettrica affidabile per anni. Nei progetti passati di PTSMAKE, abbiamo lavorato intricati connettori in bronzo per apparecchiature audio di alto livello e pannelli di controllo industriali. La sfida consiste nel mantenere tolleranze strette per garantire una pressione di contatto costante, cosa per la quale i nostri processi di lavorazione CNC sono ottimizzati.

| Componente | Proprietà richiesta | Perché si sceglie il bronzo |

|---|---|---|

| Contatti elettrici | Buona conduttività e elasticità | Il bronzo fosforoso resiste alla fatica e alla corrosione. |

| Strumenti a prova di scintilla | Non parcheggiabile | Il rame berillio (una lega di bronzo) è sicuro per gli ambienti esplosivi. |

| Interruttori ad alta corrente | Forza e resistenza all'arco elettrico | Il bronzo all'alluminio gestisce meglio le sollecitazioni fisiche rispetto al rame puro. |

Il punto di riferimento per i macchinari personalizzati

Quando gli ingegneri progettano macchine uniche o prototipi, la scelta del materiale è fondamentale. Hanno bisogno di qualcosa di resistente, affidabile e facile da lavorare. Il bronzo spesso si adatta perfettamente alla situazione.

Ingranaggi e piastre di usura personalizzati

La lavorabilità del bronzo è un vantaggio significativo. Ci permette di creare geometrie complesse per ingranaggi personalizzati, viti senza fine e piastre antiusura con elevata precisione. Questi componenti sono spesso utilizzati nei sistemi di trasmissione di potenza, dove sono necessari un basso attrito e un'elevata resistenza all'usura. Per un cliente che stava sviluppando un nuovo braccio robotico, abbiamo prototipato una serie di ingranaggi in bronzo personalizzati. Il materiale ha consentito una rapida iterazione e test, poiché era facile da lavorare ma sufficientemente resistente per gestire i carichi operativi, aiutando il cliente a immettere più rapidamente il prodotto sul mercato. La lavorazione CNC dei pezzi in bronzo consente di creare questi componenti altamente specifici in modo economico, anche in volumi ridotti.

Dalle profondità di una miniera alla precisione di un interruttore elettrico, il bronzo lavorato CNC dimostra il suo valore. La sua combinazione unica di forza, resistenza alla corrosione, basso attrito e lavorabilità lo rende un materiale indispensabile. Eccelle in ambienti difficili come i sistemi marini e idraulici e fornisce prestazioni affidabili per macchinari e componenti elettrici personalizzati. Il bronzo è una soluzione versatile per gli ingegneri che devono affrontare sfide progettuali complesse, assicurando che i componenti siano durevoli e affidabili.

Considerazioni sulla progettazione di parti lavorate CNC in bronzo.

Vi è mai capitato di progettare un componente in bronzo che sembrava perfetto al CAD, per poi dover affrontare costi di lavorazione e ritardi imprevisti? È uno scenario frustrante e comune che può far deragliare le tempistiche del progetto.

Per ottenere pezzi lavorati CNC in bronzo di successo, è necessario concentrarsi sulla progettazione pratica. Ciò significa evitare pareti sottili, standardizzare le dimensioni dei fori per garantire l'efficienza, assicurare l'accesso agli utensili e definire chiaramente le tolleranze e le finiture superficiali per soddisfare la funzione e il budget del pezzo.

Quando si progetta per la lavorazione CNC del bronzo, la geometria del pezzo è il fattore principale che influenza i costi e i tempi di consegna. Un progetto facile da lavorare sarà sempre più conveniente e consegnato più rapidamente. La chiave è pensare come un macchinista fin dall'inizio.

Spessore della parete e integrità strutturale

Uno dei problemi più comuni che si riscontrano nei progetti di pezzi in bronzo sono le pareti troppo sottili. Il bronzo, pur essendo resistente, può essere soggetto a vibrazioni e vibrazioni durante la lavorazione se non è adeguatamente supportato. Le pareti sottili possono anche deformarsi a causa del calore generato dall'utensile da taglio. Ciò rende incredibilmente difficile il mantenimento di tolleranze strette. Come regola generale, noi di PTSMAKE consigliamo ai nostri clienti di mantenere uno spessore minimo delle pareti di 1,5 mm (0,060 pollici) per la maggior parte delle leghe di bronzo. Per i pezzi più grandi, potrebbe essere necessario aumentare lo spessore o aggiungere nervature di supporto per mantenere la rigidità. Una corretta gestione dello spessore delle pareti aiuta anche a dissipare il calore in modo più efficace, riducendo il rischio di difetti superficiali.

Standardizzazione delle funzioni per l'efficienza

Ogni strumento personalizzato o operazione non standard aggiunge tempo e costi al progetto. La standardizzazione delle caratteristiche è un modo semplice per snellire il processo di produzione.

Dimensioni e profondità dei fori

Invece di specificare un diametro di foro personalizzato come 7,3 mm, verificate se una dimensione di foratura standard di 7,5 o 7,0 mm può andare bene. L'uso di misure standard elimina la necessità di utensili speciali. Inoltre, prestate attenzione al rapporto profondità/diametro. La foratura di un foro profondo e stretto nel bronzo può essere difficile a causa dell'evacuazione dei trucioli e dell'usura dell'utensile. Un rapporto di 8:1 è generalmente un limite sicuro per le operazioni di foratura standard. Qualsiasi profondità maggiore richiede tecniche specializzate come la foratura a becco d'asino, che aumenta il tempo di ciclo.

Raggi e filetti

Gli angoli interni taglienti sono impossibili da creare con un utensile da taglio rotante standard. Richiedono un processo secondario come la lavorazione a scarica elettrica (EDM), che aumenta notevolmente i costi. Progettare sempre angoli interni con un raggio leggermente superiore a quello dell'utensile da taglio. Un raggio maggiore consente un percorso di taglio più veloce e regolare e una migliore finitura superficiale. Inoltre, riduce le concentrazioni di stress nel pezzo finale.

| Caratteristica | Design non ottimale | Ottimizzato per la lavorazione CNC | Impatto |

|---|---|---|---|

| Angoli interni | Affilato, R=0mm | R ≥ 1 mm (misura standard dell'utensile) | Riduzione dei tempi macchina e dei costi |

| Diametro del foro | 5,35 mm (personalizzato) | 5,5 mm (standard) | Non sono necessari utensili personalizzati, l'installazione è più rapida |

| Spessore della parete | 0,5 mm, non supportato | ≥ 1,5 mm, con nervature se necessario | Previene le vibrazioni e galla4 |

Al di là delle singole caratteristiche, l'ottimizzazione della geometria complessiva del pezzo e la chiara definizione delle specifiche sono fondamentali per bilanciare prestazioni e costi di produzione. È qui che la conoscenza approfondita del processo CNC dà i suoi frutti.

Ottimizzazione della geometria dei pezzi per l'accessibilità agli utensili

Il macchinista deve essere in grado di raggiungere fisicamente ogni superficie da tagliare. Tasche profonde con aperture strette o caratteristiche che sono ostruite da altre parti della geometria possono rendere impossibile la lavorazione o richiedere utensili altamente specializzati e a lunga portata. In fase di progettazione, visualizzare sempre come l'utensile da taglio si avvicinerà al pezzo. Assicurarsi che intorno alle caratteristiche ci sia spazio sufficiente per il portautensili e il mandrino. In alcuni progetti, una piccola modifica al progetto, come l'allargamento di un canale o la variazione dell'angolo di una superficie, può fare la differenza tra un semplice lavoro a 3 assi e una complessa e costosa operazione a 5 assi. Semplificando il progetto da lavorare con il minor numero possibile di impostazioni si otterrà sempre un costo inferiore.

Il ruolo critico delle tolleranze e della finitura superficiale

Le specifiche di tolleranza e finitura superficiale hanno un impatto diretto e significativo sul costo della lavorazione CNC dei pezzi in bronzo. È essenziale definirle in base alla funzione, non solo alle preferenze.

Specificare le tolleranze con saggezza

Le tolleranze più strette sono esponenzialmente più costose da ottenere. Richiedono macchine più precise, attrezzature di ispezione specializzate e velocità di lavorazione più basse, tutti fattori che aumentano i costi. Prima di applicare una tolleranza stretta a un intero pezzo, chiedetevi quali sono le caratteristiche veramente critiche. Per esempio, il diametro di un foro per un cuscinetto a pressione necessita di una tolleranza molto stretta, ma le dimensioni esterne dell'alloggiamento in cui è inserito potrebbero non esserlo. Applicate tolleranze strette solo alle interfacce critiche e alle superfici funzionali. Per tutte le altre caratteristiche non critiche, utilizzare una tolleranza standard e meno rigida.

Scelta della giusta finitura superficiale per il bronzo

Il bronzo viene spesso scelto per il suo aspetto e le sue proprietà di basso attrito, il che rende la finitura superficiale una considerazione importante. Una finitura lavorata standard (circa 3,2 μm Ra) è la più conveniente. Se è necessaria una finitura più liscia per la superficie di un cuscinetto o per motivi estetici, è bene specificarlo chiaramente sul disegno, utilizzando una dicitura come 1,6 μm Ra o 0,8 μm Ra. Ricordate però che ogni passo in avanti nella qualità della finitura richiede ulteriori passaggi di lavorazione o processi secondari come la lucidatura o la rettifica, con un conseguente aumento del prezzo finale.

| Livello di tolleranza | Esempio di applicazione | Impatto relativo dei costi | Processo di lavorazione |

|---|---|---|---|

| Sciolto (±0,1 mm) | Alloggiamento generale, caratteristiche non critiche | Costo base | Fresatura/tornitura standard |

| Standard (±0,025 mm) | Parti di accoppiamento, perni di allineamento | +20-40% | Fresatura di precisione, alesatura |

| Stretto (±0,005 mm) | Cuscinetti, alberi di alta precisione | +100-300% | Rettifica, levigatura, lappatura |

Una progettazione efficace per la lavorazione CNC del bronzo si basa su scelte pratiche. Evitando pareti troppo sottili, standardizzando caratteristiche come fori e raggi e garantendo che gli utensili possano accedere a tutte le aree, si riducono drasticamente i costi. Inoltre, specificando solo le tolleranze necessarie e la finitura superficiale appropriata, si ottiene un pezzo ad alte prestazioni senza spendere troppo. Questi principi sono fondamentali per colmare il divario tra un ottimo progetto e un componente producibile ed economico.

Processi di post-lavorazione e opzioni di finitura superficiale.

Vi è mai capitato che un pezzo in bronzo perfettamente lavorato non sembrasse o non si sentisse completo? Quelle piccole bave o superfici incoerenti possono compromettere l'intero progetto, influenzando sia la forma che la funzione.

I processi di post-lavorazione come la sbavatura, la burattatura e la lucidatura sono essenziali per la finitura del bronzo lavorato CNC. Queste tecniche migliorano l'estetica, aumentano la resistenza alla corrosione e garantiscono che il pezzo soddisfi i requisiti dimensionali e funzionali finali, trasformando un componente grezzo in un prodotto finito pronto per l'applicazione.

I fondamenti della preparazione delle superfici

Una volta completata la lavorazione CNC primaria, il pezzo in bronzo è raramente pronto per l'uso finale. Richiede una serie di fasi successive alla lavorazione per affinare la superficie e prepararla per l'assemblaggio o la finitura finale. Questi processi iniziali sono fondamentali per la qualità e le prestazioni del pezzo.

Eliminazione delle imperfezioni: Sbavatura

La prima e più critica fase è la sbavatura. I processi di lavorazione, in particolare la fresatura e la foratura, lasciano inevitabilmente lungo i bordi piccole creste taglienti di materiale, chiamate bave. Se non vengono rimosse, queste bave possono causare problemi di assemblaggio, creare punti di concentrazione delle tensioni che portano al cedimento del pezzo o addirittura rappresentare un pericolo per la sicurezza.

- Sbavatura manuale: Per i pezzi con geometrie complesse o caratteristiche delicate, spesso ci affidiamo a tecnici qualificati per rimuovere manualmente le bave utilizzando strumenti specializzati. Questo metodo offre precisione e controllo, garantendo l'assenza di danni alle superfici critiche.

- Burattatura (sbavatura di massa): Per i lotti di pezzi più piccoli e robusti, la burattatura è una soluzione efficiente. I pezzi vengono inseriti in un cilindro rotante con un mezzo abrasivo, che elimina delicatamente le bave, creando bordi lisci e arrotondati.

Per ottenere una tabula rasa: Pulizia e sgrassatura

Una volta sbavato, il pezzo deve essere pulito accuratamente. I fluidi di taglio, gli oli e le microscopiche particelle metalliche prodotte dal processo di lavorazione si aggrappano alla superficie. Riteniamo che la pulizia a ultrasuoni sia particolarmente efficace per i pezzi in bronzo. Utilizza onde sonore ad alta frequenza per creare minuscole bolle in una soluzione detergente, che rimuovono i contaminanti anche dalle caratteristiche più intricate e dai canali interni, un processo noto come "pulizia a ultrasuoni". cavitazione5. Una superficie perfettamente pulita è indispensabile per qualsiasi finitura successiva, come la placcatura o il rivestimento, in quanto garantisce una corretta adesione.

La tabella seguente illustra i comuni mezzi di burattatura utilizzati per il bronzo e i loro effetti.

| Tipo di media | Abrasività | Risultato finale | Il migliore per |

|---|---|---|---|

| Supporti in ceramica | Alto | Opaco, può rimuovere il materiale | Sbavatura aggressiva, arrotondamento dei bordi |

| Supporti in plastica | Medio | Liscio, semilucido | Sbavatura e prelucidatura per usi generici |

| Pannocchia di mais/guscio di noce | Basso | Lucidatura pulita e brillante | Pulizia leggera, lucidatura, asciugatura |

Finitura avanzata per estetica e prestazioni

Oltre alla preparazione di base, è possibile applicare varie tecniche di finitura per migliorare le proprietà specifiche dei pezzi in bronzo lavorati a CNC. La scelta della finitura dipende interamente dai requisiti dell'applicazione, che si tratti di estetica, protezione ambientale o miglioramento della funzione meccanica.

Lucidatura per l'aspetto estetico

Quando l'aspetto di un pezzo in bronzo è fondamentale, non c'è niente di meglio della lucidatura. Questo processo in più fasi prevede l'utilizzo di abrasivi progressivamente più fini per levigare la superficie fino a raggiungere una lucentezza a specchio.

- Lucidatura meccanica: Si tratta dell'utilizzo di mole e composti lucidanti per ottenere una finitura lucida. Viene spesso utilizzata per oggetti decorativi, ferramenta architettonica e prodotti di consumo di lusso in cui si desidera una superficie brillante e riflettente.

- Elettrolucidatura: Processo elettrochimico che rimuove uno strato microscopico di materiale dalla superficie. Sebbene sia meno comune per il bronzo puramente estetico, può produrre una finitura molto liscia, pulita e brillante che migliora anche la resistenza alla corrosione.

Rivestimenti protettivi e funzionali

Per le applicazioni in cui i componenti in bronzo sono esposti ad ambienti difficili o richiedono proprietà superficiali migliorate, i rivestimenti sono la soluzione.

- Vernici trasparenti (laccatura): L'applicazione di una lacca trasparente è un modo semplice per proteggere la superficie del bronzo lucido dall'appannamento e dall'ossidazione. Preserva il colore naturale e la lucentezza del metallo, fornendo al contempo una barriera contro l'umidità e l'aria.

- Placcatura: L'applicazione di un sottile strato di un altro metallo, come il nichel, lo stagno o persino l'oro, può modificare drasticamente le proprietà del pezzo in bronzo. Ad esempio, la stagnatura viene spesso utilizzata sui connettori elettrici in bronzo per migliorare la saldabilità e prevenire la corrosione, un requisito comune nei progetti di cui ci siamo occupati noi di PTSMAKE.

- Patinazione: È un processo chimico utilizzato per accelerare il naturale processo di invecchiamento del bronzo, creando la patina desiderata (spesso verde, marrone o nera). È utilizzato principalmente per applicazioni artistiche e architettoniche, per ottenere uno specifico aspetto antico o rovinato dalle intemperie.

Ecco una guida per aiutarvi a scegliere una finitura in base ai casi di utilizzo finale più comuni:

| Applicazione | Requisito chiave | Finitura consigliata | Perché è stato scelto |

|---|---|---|---|

| Raccordi marini | Resistenza alla corrosione | Come lavorati o con vernice trasparente | Consente la formazione di una patina protettiva naturale o sigilla la superficie. |

| Boccole/Cuscinetti | Precisione dimensionale | Sbavatura leggera | Rimuove le bave senza alterare in modo significativo le tolleranze strette. |

| Rivestimento decorativo | Estetica di alto livello | Lucidatura e laccatura | Garantisce una brillante lucentezza e previene l'appannamento nel tempo. |

| Terminali elettrici | Conduttività e durata | Stagno o nichelatura | Migliora il contatto elettrico e offre resistenza all'usura. |

In sintesi, i processi di post-lavorazione non sono un ripensamento, ma una fase critica nella produzione di pezzi in bronzo lavorati a CNC di alta qualità. Da fasi essenziali come la sbavatura e la pulizia a finiture avanzate come la lucidatura e la placcatura, ogni processo ha uno scopo ben preciso. La scelta giusta migliora non solo l'aspetto del pezzo, ma anche la sua resistenza alla corrosione, la durata e le prestazioni complessive. La scelta della finitura appropriata dipende in ultima analisi dai requisiti specifici dell'applicazione finale, bilanciando l'estetica con le esigenze funzionali.

Controllo qualità e ispezione per parti CNC in bronzo?

Vi è mai capitato di ricevere un lotto di pezzi di bronzo che sembravano perfetti ma che si sono guastati durante l'assemblaggio? Un piccolo errore dimensionale o un difetto superficiale trascurato possono far deragliare l'intero programma e il budget del progetto, il che è incredibilmente frustrante.

Un efficace controllo di qualità per i pezzi CNC in bronzo prevede un processo di ispezione in più fasi. Questo include controlli dimensionali precisi con strumenti come le CMM, valutazioni approfondite della finitura superficiale e una rigorosa verifica delle tolleranze. Anche una documentazione meticolosa è fondamentale per garantire che ogni pezzo soddisfi le specifiche esatte e fornisca una tracciabilità completa.

Il controllo qualità non è solo una fase finale, ma una filosofia integrata nell'intero processo produttivo. Per i componenti in bronzo, dove proprietà come la lubrificazione e la resistenza alla corrosione sono fondamentali, un controllo superficiale non è sufficiente. Un solido piano di ispezione assicura che ogni pezzo che esce dall'officina corrisponda perfettamente all'intento progettuale. È la garanzia definitiva che il pezzo funzionerà come previsto.

I tre pilastri dell'ispezione post-lavorazione

Dopo che la macchina CNC ha terminato il suo lavoro, il pezzo entra in una fase critica di verifica. La suddividiamo in tre aree principali per garantire che nulla venga tralasciato. Ogni pilastro affronta un aspetto diverso della qualità del pezzo e insieme formano una valutazione completa.

Controlli di precisione dimensionale

Questa è l'ispezione fondamentale. Il pezzo corrisponde ai numeri del disegno? Utilizziamo una serie di strumenti calibrati per verificare ogni dimensione critica.

- Misure di base: Per le caratteristiche più semplici, ci affidiamo a calibri e micrometri digitali per controllare lunghezze, diametri e spessori. Questi strumenti sono veloci e precisi per una verifica immediata.

- Geometrie complesse: Per i pezzi con forme intricate, fori angolati o profili complessi, una macchina di misura a coordinate (CMM) è essenziale. La sonda della CMM tocca più punti del pezzo, creando una mappa 3D che possiamo confrontare direttamente con il file CAD originale. Questo processo rileva anche le minime deviazioni che sarebbero impossibili da rilevare a mano.

Valutazione della qualità della superficie

La superficie di un pezzo in bronzo è spesso fondamentale per il suo funzionamento, soprattutto nelle applicazioni che prevedono componenti in movimento o guarnizioni.

- Ispezione visiva: Il primo passo è sempre un occhio esperto alla ricerca di difetti evidenti come graffi, bave di lavorazione o scolorimento.

- Misura quantitativa: Per le applicazioni che richiedono una texture specifica, utilizziamo un misuratore di rugosità superficiale (profilometro). Questo strumento misura i picchi e le valli microscopiche della superficie, fornendo un valore quantificabile come Ra (Roughness Average). Ciò garantisce, ad esempio, che la superficie di un cuscinetto sia sufficientemente liscia da ridurre al minimo l'attrito.

Verifica della tolleranza

Le tolleranze definiscono l'intervallo di variazione accettabile per una dimensione. La verifica di tali tolleranze è ciò che separa un pezzo buono da uno perfetto. Un pezzo può essere dimensionalmente corretto in media, ma fallire se supera i limiti di tolleranza. Controlliamo non solo le tolleranze dimensionali, ma anche quelle definite da Dimensionamento e tolleranza geometrica6che controlla la forma, l'orientamento e la posizione degli elementi rispetto agli altri.

Oltre a controllare il pezzo in sé, gli strumenti e i dati che generano sono la spina dorsale di un sistema di qualità affidabile. Senza gli strumenti giusti e un solido processo di documentazione, l'ispezione diventa incoerente e perde valore. Si tratta di un aspetto non negoziabile della produzione professionale, soprattutto nel contesto di lavorazione cnc del bronzo per applicazioni critiche.

Gli strumenti e la documentazione che garantiscono la qualità

Potete avere il miglior processo di ispezione del mondo, ma non ha alcun significato senza strumenti adeguatamente calibrati e una rigorosa documentazione. È qui che si costruisce la fiducia e si dimostra la conformità.

Utilizzo di strumenti di misura di precisione

La qualità dell'ispezione è limitata dalla qualità degli strumenti. Affidarsi a strumenti non calibrati o inadeguati è una ricetta per il disastro.

- La calibrazione è fondamentale: Alla PTSMAKE, tutti i nostri strumenti di misura, dai calibri alle CMM, sono sottoposti a regolari calibrazioni riconducibili a standard nazionali. Questo garantisce che quando misuriamo una dimensione, la lettura sia accurata e affidabile. Uno strumento non calibrato può portarvi ad accettare pezzi scadenti e a scartare quelli buoni.

- Lo strumento giusto per il lavoro: Lo strumento viene adattato alla tolleranza. Non si userebbe un metro a nastro per controllare una tolleranza di ±0,01 mm. La "regola del 10 a 1" è una buona linea guida: lo strumento di misura deve essere dieci volte più preciso della tolleranza da misurare.

La tabella seguente mostra alcuni strumenti comuni e le loro applicazioni tipiche per le parti in bronzo.

| Strumento | Il migliore per | Livello di precisione | Caso d'uso tipico (parti in bronzo) |

|---|---|---|---|

| Calibro digitale | Controlli dimensionali rapidi e generali | Moderato | Lunghezza totale, larghezza, diametri esterni |

| Micrometro | Misura di diametro/spessore ad alta precisione | Alto | Diametri degli alberi, spessore delle pareti |

| CMM (macchina di misura a coordinate) | Geometrie 3D complesse, tolleranze ristrette | Molto alto | Alloggiamenti complicati, parti a più funzioni |

| Tester di rugosità superficiale | Quantificazione della finitura superficiale (Ra) | Alto | Superfici dei cuscinetti, superfici di tenuta |

L'importanza della documentazione

La documentazione non è solo una spesa amministrativa, ma è il registro ufficiale della qualità.

- Tracciabilità: Per settori come quello aerospaziale e medico, la tracciabilità è obbligatoria. I rapporti di ispezione che collegano un pezzo specifico al lotto di materie prime, alla macchina su cui è stato prodotto e all'ispettore che lo ha approvato forniscono una storia completa.

- Conformità e certificazione: Forniamo documentazione come i rapporti di ispezione del primo articolo (FAIR) e i certificati di conformità (CoC) per dimostrare che i pezzi soddisfano tutte le specifiche del disegno e gli standard industriali.

- Miglioramento continuo: Analizzando i dati delle ispezioni nel tempo, siamo in grado di identificare tendenze e potenziali problemi nel sistema.

lavorazione cnc del bronzoprima che si verifichino difetti. Questo approccio basato sui dati ci permette di perfezionare i nostri metodi e di fornire pezzi sempre migliori.

In sintesi, una strategia completa di controllo della qualità è essenziale per produrre pezzi CNC in bronzo affidabili. Ciò comporta fasi di ispezione meticolose che coprono l'accuratezza dimensionale, la qualità della superficie e la verifica delle tolleranze. Il processo è supportato dall'uso di strumenti di misura calibrati e di alta precisione e da un'accurata documentazione. Questo approccio rigoroso non solo garantisce che ogni pezzo sia conforme alle specifiche, ma fornisce anche la tracciabilità e la conformità necessarie per le applicazioni critiche, trasformando un componente lavorato in un pezzo affidabile e ad alte prestazioni.

Sfide e soluzioni nella lavorazione di componenti complessi in bronzo?

Vi siete mai trovati di fronte alla frustrazione di un pezzo in bronzo che si deforma pochi istanti dopo la lavorazione, o avete lottato con le bave che rovinano una finitura superficiale perfettamente buona? Questo può trasformare rapidamente un lavoro redditizio in un costoso rifacimento.

Superare le sfide della lavorazione CNC del bronzo richiede un approccio multiforme. Le soluzioni principali includono l'implementazione di un robusto fissaggio per contrastare il movimento del materiale, l'uso di refrigeranti appropriati per gestire l'accumulo di calore e l'applicazione di strategie CNC avanzate come percorsi utensile ottimizzati e utensili affilati per prevenire la formazione di bave e garantire la precisione dimensionale.

Il bronzo, pur essendo apprezzato per le sue proprietà, presenta una serie di ostacoli unici nella lavorazione CNC. A differenza dell'acciaio o dell'alluminio, le sue caratteristiche richiedono un approccio più sfumato. La comprensione di queste sfide è il primo passo verso la padronanza del processo. Nei nostri progetti passati presso PTSMAKE, abbiamo identificato tre problemi principali che appaiono costantemente quando si tratta di componenti complessi in bronzo.

Comprendere il movimento e la deformazione del materiale

Le leghe di bronzo, soprattutto quelle con un elevato contenuto di rame, sono relativamente morbide e hanno un elevato coefficiente di espansione termica. Questa combinazione è una ricetta per i problemi. Quando l'utensile da taglio genera calore, il materiale si espande. Quando si raffredda, si contrae, spesso in modo non uniforme. Questo può portare a deformazioni, incurvamenti o altre imprecisioni dimensionali che rendono il pezzo inutilizzabile. Ciò è particolarmente problematico per i pezzi con pareti sottili o caratteristiche intricate, dove la stabilità del materiale è già compromessa. Abbiamo visto pezzi che soddisfano le specifiche sulla macchina ma che non superano l'ispezione una volta raffreddati a temperatura ambiente.

Gestire l'accumulo di calore eccessivo

Il calore è il nemico principale nella lavorazione CNC del bronzo. La natura gommosa del materiale può far sì che i trucioli si saldino all'utensile da taglio, aumentando l'attrito e generando ancora più calore. Questo accumulo termico non causa solo deformazioni, ma può anche portare a un'usura prematura dell'utensile, all'indurimento della superficie del materiale e a una scarsa finitura superficiale. Il calore può persino alterare le proprietà metallurgiche della lega di bronzo a livello microscopico, influenzandone le prestazioni nell'applicazione finale. Uno degli effetti più impercettibili ma dannosi è il galla7in cui il materiale del pezzo aderisce per attrito all'utensile, provocando un cedimento catastrofico.

Il problema persistente della formazione della bava

Le bave sono un altro problema comune. Il bronzo, essendo così duttile, tende a essere spinto o "spalmato" dall'utensile da taglio piuttosto che essere tagliato in modo netto. Ciò si traduce in piccoli bordi rialzati di materiale - le bave - lungo il percorso dell'utensile. Anche se possono sembrare di poco conto, le bave possono:

- Interferiscono con l'assemblaggio di parti accoppiate.

- I bordi affilati rappresentano un pericolo per la sicurezza.

- Si rompono durante il funzionamento, contaminando potenzialmente i sistemi sensibili.

La rimozione delle bave richiede operazioni secondarie, che aggiungono tempo e costi al processo di produzione. L'obiettivo è sempre quello di ridurre al minimo la loro formazione.

| Sfida | Causa primaria | Conseguenza |

|---|---|---|

| Movimento materiale | Elevata espansione termica, bassa rigidità | Imprecisione dimensionale, deformazione |

| Accumulo di calore | Attrito, saldatura a truciolo | Usura degli utensili, indurimento da lavoro, finitura scadente |

| Formazione della bava | Duttilità del materiale | Costi di manodopera aggiuntivi, problemi di assemblaggio |

Lavorare con successo componenti complessi in bronzo non significa tanto combattere le proprietà del materiale, quanto piuttosto lavorare con esse. Attraverso numerosi progetti, abbiamo affinato le nostre strategie per trasformare queste sfide in variabili prevedibili e gestibili. La giusta combinazione di configurazione fisica, programmazione e utensili fa la differenza.

Soluzioni per il fissaggio e l'attrezzaggio

Per contrastare il movimento del materiale, la strategia di bloccaggio deve essere solida senza distorcere il pezzo.

Fissaggio a bassa sollecitazione

Invece di applicare una forza di serraggio massiccia in uno o due punti, utilizziamo più punti di contatto con una pressione inferiore e uniformemente distribuita. Le ganasce morbide personalizzate, lavorate per adattarsi al contorno del pezzo, sono eccellenti per questo scopo. Per i pezzi particolarmente delicati, potremmo utilizzare un mandrino a vuoto o persino un adesivo specializzato per le operazioni iniziali, prima di passare a morsetti più tradizionali.

Sequenza di lavorazione strategica

L'ordine delle operazioni è importante. Spesso eseguiamo prima le passate di sgrossatura su tutti gli elementi, lasciando una piccola quantità di materiale. Quindi, possiamo sbloccare e ricollocare il pezzo per alleviare le tensioni indotte prima di eseguire le passate di finitura. Questo processo in due fasi aiuta a garantire la stabilità delle dimensioni finali.

Strategie per refrigeranti e utensili

La gestione del calore e delle bave dipende da ciò che accade sul tagliente.

Applicazione del refrigerante

Un flusso costante di refrigerante di alta qualità non è negoziabile. Serve a tre scopi: lubrificare il taglio, raffreddare il pezzo e l'utensile e, soprattutto, allontanare i trucioli dalla zona di taglio. In alcune delle nostre applicazioni, abbiamo scoperto che i sistemi di raffreddamento ad alta pressione attraverso il mandrino sono particolarmente efficaci nel prevenire la saldatura dei trucioli e nell'evacuare i trucioli da tasche o fori profondi.

Selezione dell'utensile e geometria

L'affilatura è fondamentale. Utilizziamo utensili con angoli di spoglia positivi e scanalature altamente lucidate, progettati specificamente per i materiali non ferrosi. Queste geometrie favoriscono un'azione di taglio pulita e aiutano i trucioli ad arricciarsi e ad evacuare senza problemi. Anche gli utensili rivestiti possono ridurre l'attrito, ma il rivestimento deve essere compatibile con il bronzo per evitare reazioni chimiche avverse.

| Soluzione | Sfide mirate | Note sull'implementazione |

|---|---|---|

| Fissaggio a bassa sollecitazione | Movimento materiale | Utilizzare punti di serraggio multipli, ganasce morbide o mandrini a vuoto. |

| Percorsi utensile ottimizzati | Formazione di bave e accumuli di calore | Utilizzare la fresatura trocoidale, la fresatura in salita e l'impegno costante degli utensili. |

| Uso corretto del refrigerante | Formazione di bave e accumuli di calore | Utilizzare un liquido di raffreddamento ad alta pressione per lubrificare e rimuovere i trucioli. |

| Utensili affilati e specifici | Formazione di bave, accumulo di calore | Utilizzare utensili con angoli di spoglia positivi elevati e scanalature lucidate. |

Affrontare le complessità della lavorazione CNC del bronzo significa affrontare direttamente le sue sfide intrinseche. Problemi come il movimento del materiale, l'accumulo di calore e la formazione di bave possono compromettere la qualità se ignorati. Tuttavia, implementando soluzioni strategiche - come un robusto fissaggio a bassa sollecitazione, una gestione efficace del refrigerante e l'uso di utensili affilati e specifici per il materiale con percorsi utensile ottimizzati - questi ostacoli vengono superati. Questo approccio proattivo garantisce la produzione di componenti in bronzo dimensionalmente precisi e con un'eccellente integrità superficiale, in grado di soddisfare le esigenti specifiche richieste nelle applicazioni ad alte prestazioni.

Consigli di progettazione per gli ingegneri: Garantire la producibilità e le prestazioni.

Vi è mai capitato di progettare un componente in bronzo che sembrava perfetto al CAD, per poi trovarvi di fronte a preventivi di produzione sbalorditivi o a guasti inaspettati sul campo? Questo divario tra l'intento progettuale e la realtà produttiva è un problema ingegneristico comune.

Per garantire la producibilità e le prestazioni dei pezzi in bronzo lavorati a CNC, gli ingegneri devono bilanciare la complessità del progetto con i limiti pratici di produzione. Le strategie chiave includono la semplificazione della geometria, la specificazione di tolleranze realistiche, la progettazione di utensili standard, l'integrazione di elementi per ridurre l'assemblaggio e la pianificazione della manutenzione futura.

Bilanciare prestazioni e praticità

L'obiettivo finale è creare un pezzo che svolga la sua funzione in modo impeccabile per tutta la durata prevista. Tuttavia, per raggiungere questo obiettivo non è necessario che la produzione del pezzo sia difficile o costosa. La chiave è trovare il punto di equilibrio tra i requisiti di prestazione e la produzione efficiente. Questo equilibrio è fondamentale per qualsiasi progetto che preveda la lavorazione CNC del bronzo.

Spessore della parete e raggi interni

Le leghe di bronzo, pur essendo resistenti, sono più morbide dell'acciaio. Ciò influisce sul loro comportamento durante la lavorazione.

- Pareti sottili: La progettazione di pareti troppo sottili può provocare vibrazioni o deformazioni quando il pezzo viene bloccato nella macchina CNC. Come regola generale, per la maggior parte delle leghe di bronzo, si consiglia di mantenere lo spessore delle pareti al di sopra di 1,5 mm (0,060 pollici) per mantenere l'integrità strutturale durante il processo di lavorazione.

- Raggi interni: Gli angoli interni affilati sono una classica trappola del design. Richiedono utensili da taglio molto piccoli e specializzati, fragili e lenti. Peggio ancora, creano punti di concentrazione delle sollecitazioni che possono portare alla rottura del pezzo. Progettate sempre gli angoli interni con un raggio leggermente superiore a quello della fresa. Un raggio maggiore ci permette di utilizzare una fresa standard più robusta, che velocizza il processo e riduce i costi.

Tolleranze: Il costo nascosto

Le tolleranze definiscono quanto può variare la dimensione finale di un elemento. Sebbene le tolleranze strette siano talvolta necessarie, l'eccesso di tolleranza è uno dei principali fattori di costo non necessario. Ogni tolleranza stretta richiede impostazioni più accurate, velocità di lavorazione più basse e ispezioni più frequenti. In alcuni dei nostri progetti passati presso PTSMAKE, l'allentamento delle tolleranze non critiche ha ridotto il costo dei pezzi di ben 30-40%. Prima di finalizzare il disegno, è necessario rivedere criticamente ogni tolleranza. Chiedetevi se è veramente essenziale per il funzionamento del pezzo. Le proprietà del materiale, come Anisotropia8, può talvolta influenzare la stabilità dimensionale.

Ecco una guida generale che utilizziamo per illustrare l'impatto dei costi:

| Livello di tolleranza | Costo relativo di lavorazione | Applicazione tipica |

|---|---|---|

| Allentato (ad esempio, ±0,5 mm) | 1x | Alloggiamenti generici, superfici non accoppiate |

| Standard (ad esempio, ±0,1 mm) | 2x - 3x | Parti di accoppiamento, attacchi standard |

| Stretto (ad esempio, ±0,025 mm) | 5x - 10x | Alesaggi per cuscinetti, alberi di precisione |

Design intelligente per efficienza e durata

Una buona progettazione va oltre la geometria di un singolo pezzo. Considera l'intero ciclo di vita del prodotto, dall'assemblaggio alla manutenzione. Pensare a queste fasi durante la fase iniziale di progettazione può portare a risparmi significativi e a un prodotto più affidabile.

Integrazione di funzioni per ridurre l'assemblaggio

Ogni parte separata di un assemblaggio aggiunge complessità. Significa un altro componente da reperire, un'altra fase del processo di assemblaggio e un'altra interfaccia in cui le tolleranze possono causare problemi. Grazie alla precisione della moderna lavorazione CNC, è spesso possibile combinare diverse funzioni in un unico componente in bronzo.

Ad esempio, invece di progettare una piastra con boccole separate e pressate, si può pensare di lavorare le superfici dei cuscinetti direttamente nella piastra. In questo modo si ottiene un pezzo più robusto e integrato, si elimina l'operazione di montaggio a pressione e si elimina un potenziale punto di guasto. Noi di PTSMAKE collaboriamo spesso con gli ingegneri nelle revisioni DFM (Design for Manufacturability) per identificare le opportunità di consolidamento dei pezzi.

Progettare per la modularità e la manutenzione

Se da un lato l'integrazione dei componenti è efficace, dall'altro è necessario pianificare l'inevitabile realtà dell'usura. Un approccio di progettazione modulare può rendere la manutenzione molto più semplice.

- Facilità di accesso: Pensate alle modalità di manutenzione del componente. È possibile accedere facilmente alle superfici soggette a usura? Ad esempio, la progettazione di un cuscinetto d'usura in bronzo come componente semplice e imbullonato consente di sostituirlo rapidamente senza smontare l'intera macchina.

- Standardizzazione: Evitate di utilizzare filettature personalizzate o modelli di fissaggio unici, a meno che non sia assolutamente necessario. Se ci si attiene alla ferramenta metrica o imperiale standard, le riparazioni sono più rapide ed economiche per l'utente finale. Non c'è niente di più frustrante che avere bisogno di uno strumento personalizzato per una semplice sostituzione.

Queste scelte progettuali hanno un impatto diretto sull'efficienza della produzione. Un pezzo progettato per essere lavorato con il minor numero possibile di impostazioni sarà sempre più veloce ed economico da produrre. Considerando la producibilità e la manutenzione fin dall'inizio, si crea un pezzo che non solo è performante, ma anche efficiente da produrre e facile da gestire.

La progettazione ponderata è alla base di ogni componente in bronzo lavorato a CNC di successo. Si tratta di un equilibrio strategico tra prestazioni ideali e praticità di produzione. Semplificando le geometrie, applicando tolleranze realistiche e progettando per l'intero ciclo di vita del prodotto, dall'assemblaggio alla manutenzione, è possibile creare pezzi non solo efficaci e durevoli, ma anche economici da produrre. Questa filosofia di progettazione proattiva è fondamentale per colmare il divario tra una grande idea e un prodotto finale di successo.

Scopri l'eccellenza della lavorazione CNC del bronzo con PTSMAKE

Siete pronti a ottimizzare i vostri progetti di lavorazione CNC del bronzo? Affidatevi a PTSMAKE per ottenere componenti in bronzo affidabili e di alta precisione su misura per le vostre esigenze. Contattateci ora per un preventivo personalizzato e scoprite perché i leader del settore si affidano a PTSMAKE per la qualità costante, la risposta rapida e le partnership di produzione a lungo termine.

Comprendere a fondo il fenomeno della galla per prevenire questa modalità di guasto comune nelle applicazioni metallo-metallo e migliorare l'affidabilità dei componenti. ↩

Capire come prevenire questa comune forma di usura nelle parti in bronzo lavorate a CNC. ↩

Scoprite come lo studio dell'attrito e dell'usura aiuta a progettare parti meccaniche più durevoli. ↩

Comprendere la gallerizzazione per evitare danni alla superficie e il grippaggio dei componenti, soprattutto nelle applicazioni ad alto carico. ↩

Scoprite come funziona la pulizia a ultrasuoni per ottenere una superficie perfettamente pulita e risultati di finitura superiori. ↩

Fate clic per capire come questo linguaggio simbolico garantisca la forma e la funzione del vostro pezzo, non solo la sua dimensione. ↩

Scoprite come questa specifica forma di trasferimento del materiale può influire sulla durata degli utensili e sulla finitura dei pezzi. ↩

Capire come la direzionalità del materiale può influenzare la resistenza e le prestazioni del vostro pezzo in bronzo. ↩