Trovare il giusto partner per la lavorazione CNC personalizzata dei vostri progetti 2025 è un'impresa ardua quando ogni fornitore promette precisione ma pochi offrono le capacità avanzate che i vostri pezzi complessi richiedono. Siete costretti a valutare innumerevoli fornitori mentre la concorrenza avanza con soluzioni di produzione innovative.

La lavorazione CNC personalizzata nel 2025 combina l'automazione AI, i processi di produzione ibridi e l'esperienza nei materiali avanzati per fornire componenti complessi e altamente precisi per i settori aerospaziale, medico ed elettronico con tempi di consegna più rapidi e un controllo di qualità superiore.

Il panorama della produzione sta cambiando rapidamente e la comprensione di queste tendenze emergenti determinerà il successo del vostro prossimo progetto o il suo blocco in processi obsoleti. Vi illustrerò le principali innovazioni che stanno trasformando la lavorazione CNC personalizzata, dalle tecniche di produzione ibride alle applicazioni specifiche del settore, che stanno ridisegnando il nostro approccio alla produzione di precisione nel 2025.

Perché la lavorazione CNC personalizzata è essenziale per la produzione moderna?

Avete mai lottato per trovare un pezzo fuori serie che si adattasse perfettamente al vostro progetto unico, costringendovi a costosi compromessi? Questo collo di bottiglia può bloccare interi progetti, causando ritardi e prestazioni inferiori alle aspettative.

La lavorazione CNC personalizzata è essenziale perché colma il divario tra la progettazione digitale e la realtà fisica con una precisione senza pari. Consente di produrre rapidamente componenti complessi e su misura, promuovendo l'innovazione in un'epoca in cui i pezzi prodotti in serie non sono più sufficienti per le applicazioni specializzate.

Il panorama produttivo è cambiato radicalmente. Ci siamo allontanati dal modello di lunga data della produzione di massa, in cui le fabbriche sfornavano milioni di articoli identici. Oggi il mercato richiede agilità, specializzazione e velocità. È nata così l'era della produzione ad alto mix e basso volume (HMLV), in cui la flessibilità è più preziosa della produzione pura e semplice. Invece di un prodotto per tutti, le aziende devono produrre un'ampia varietà di pezzi in quantità ridotte, spesso con tempi di consegna brevi. È qui che la lavorazione CNC personalizzata diventa non solo un'opzione, ma una necessità. Elimina la necessità di attrezzature costose e lunghe come stampi o matrici, consentendo la produzione diretta da un file CAD.

Abilitare la complessità nei settori più esigenti

La capacità di creare componenti intricati e altamente precisi su richiesta ha rivoluzionato diversi settori chiave. Questi settori operano in base a standard severi, dove il fallimento non è un'opzione e i componenti generici non sono all'altezza.

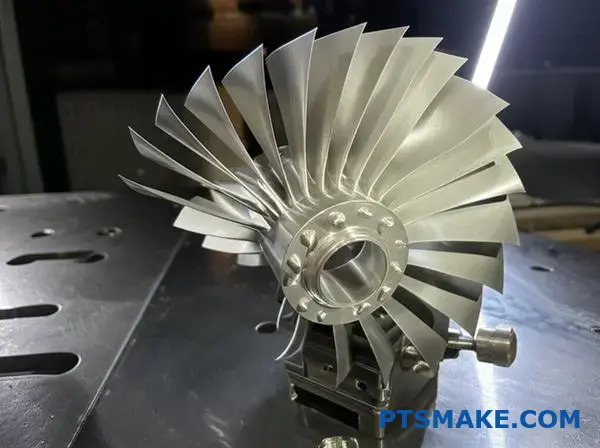

Aerospaziale e difesa

Nel settore aerospaziale ogni grammo è importante. I componenti devono essere incredibilmente resistenti e allo stesso tempo leggeri. La lavorazione CNC personalizzata ci permette di lavorare con materiali avanzati come il titanio e le leghe di alluminio per creare geometrie complesse che ottimizzano il rapporto resistenza-peso. Dalle pale delle turbine alle staffe strutturali, i pezzi richiedono tolleranze strette che solo i processi controllati dal computer possono raggiungere. Il raggiungimento di questo livello di accuratezza si basa su un solido controllo dei processi e su una profonda conoscenza di Dimensionamento e tolleranza geometrica1 (GD&T).

Dispositivi medici

Il settore medico richiede precisione assoluta e biocompatibilità. Gli strumenti chirurgici personalizzati, gli impianti ortopedici e i componenti per le apparecchiature diagnostiche devono soddisfare le specifiche più esigenti. Ad esempio, una protesi dell'anca deve essere adattata all'anatomia unica di un paziente. La lavorazione CNC consente di creare queste parti specifiche per il paziente con materiali come l'acciaio inossidabile di grado medicale o il PEEK, garantendo un adattamento perfetto e prestazioni affidabili.

| Caratteristica | Produzione di massa | Lavorazione CNC personalizzata |

|---|---|---|

| Volume | Alto | Da basso a medio |

| Parte Varietà | Basso | Alto |

| Costo degli utensili | Molto alto (ad esempio, muffe) | Da basso a moderato |

| Tempi di consegna | Lungo (configurazione iniziale) | Breve |

| Flessibilità del design | Basso | Alto |

Questo cambiamento significa che gli ingegneri possono progettare per una funzione ottimale, invece di essere limitati da ciò che è facile da produrre in serie.

Oltre ai cambiamenti a livello di settore, la crescente domanda di personalizzazione è uno dei principali fattori che spingono verso la produzione personalizzata. Sia i consumatori che le aziende si aspettano prodotti su misura per le loro esigenze e preferenze specifiche. Questa tendenza si estende dall'elettronica di consumo personalizzata ai macchinari industriali altamente specializzati. Un componente di serie è, per definizione, un compromesso. È progettato per essere "abbastanza buono" per un'ampia gamma di applicazioni, ma raramente è perfetto per una singola applicazione. Quando un progetto richiede prestazioni massime o deve inserirsi in uno spazio unico, un componente generico diventa spesso l'anello più debole. Nei progetti passati di PTSMAKE, abbiamo visto come una singola staffa lavorata su misura possa risolvere problemi di integrazione complessi che altrimenti avrebbero richiesto una riprogettazione completa.

Risolvere sfide applicative uniche

I componenti personalizzati non si limitano all'estetica o alla novità, ma risolvono problemi ingegneristici specifici che i componenti standard non sono in grado di affrontare. È qui che il vero valore di lavorazione personalizzata cnc brilla.

Ottimizzazione delle prestazioni

I componenti standard sono progettati tenendo conto delle prestazioni medie. Con un componente personalizzato è possibile ottimizzare fattori specifici come la riduzione del peso, la dissipazione del calore o la resistenza dei materiali. Ad esempio, un dissipatore generico può fornire un raffreddamento adeguato, ma uno lavorato su misura può essere progettato per adattarsi perfettamente a un involucro compatto e massimizzare la superficie per una gestione termica superiore. Questo livello di ottimizzazione può fare la differenza tra un prodotto che funziona e uno che eccelle.

Prototipazione rapida e iterazione

Il ciclo di sviluppo dei prodotti è più veloce che mai. Gli ingegneri devono progettare, testare e iterare rapidamente. La lavorazione CNC personalizzata è un partner ideale in questo processo. Permette di creare prototipi funzionali in materiali di grado ingegneristico in pochi giorni, non in settimane. In questo modo i team possono convalidare i progetti, testare la funzionalità e apportare le necessarie modifiche prima di impegnarsi in costose attrezzature per la produzione di massa. Accelera l'innovazione rendendo incredibilmente breve il ciclo di feedback tra l'idea e la parte fisica.

| Applicazione | Limitazione della parte standard | Soluzione CNC personalizzata |

|---|---|---|

| End-Effector robotico | Non è possibile afferrare oggetti di forma unica | Ganasce lavorate per adattarsi alla geometria del prodotto |

| Impianto medico | Le misure standard causano una scarsa vestibilità | Impianto specifico per il paziente basato su scansioni MRI/CT |

| Prototipo automobilistico | Tempi lunghi per la fusione/stampaggio | Blocco motore lavorato rapidamente per le prove di montaggio |

| Maschere e dispositivi personalizzati | I dispositivi universali mancano di precisione | Fissaggi lavorati per una precisione di assemblaggio ripetibile |

In definitiva, la lavorazione personalizzata consente agli ingegneri di costruire esattamente ciò che immaginano senza essere limitati da ciò che è disponibile in un catalogo.

Nell'odierno mondo produttivo, il passaggio dalla produzione di massa agli ordini personalizzati e ad alto numero di pezzi è evidente. La lavorazione CNC personalizzata è la tecnologia di base che consente questo cambiamento. Fornisce la precisione e la flessibilità necessarie per creare componenti complessi per settori esigenti come quello aerospaziale e medicale. Ma soprattutto, consente agli ingegneri di risolvere sfide applicative uniche e di soddisfare la crescente domanda di personalizzazione dei prodotti, trasformando i requisiti di progettazione specifici in parti fisiche ad alte prestazioni senza i vincoli dei metodi tradizionali.

Le 4 principali tendenze che rivoluzioneranno la lavorazione CNC personalizzata nel 2025?

I vostri progetti sono frenati da processi di lavorazione obsoleti? Vi state chiedendo come ottenere tempi di consegna più rapidi e una maggiore precisione senza gonfiare il vostro budget?

Entro il 2025, le tendenze più significative che stanno plasmando la lavorazione CNC personalizzata sono l'automazione guidata dall'intelligenza artificiale, l'integrazione della robotica, la produzione ibrida e il filo digitale. Questi progressi stanno spingendo i confini dell'efficienza, della precisione e della scalabilità, trasformando il modo in cui i pezzi complessi vengono realizzati dal prototipo alla produzione.

L'ascesa dell'automazione intelligente

La conversazione sulla lavorazione CNC non riguarda più solo il taglio del metallo, ma anche la possibilità di rendere più intelligente l'intero processo. L'intelligenza artificiale (AI) e l'apprendimento automatico (ML) sono in prima linea in questo cambiamento, passando da concetti teorici ad applicazioni pratiche in officina.

Ottimizzazione del percorso utensile e del CAM con AI

Tradizionalmente, la programmazione dei percorsi utensile nel software CAM richiedeva un'intensa attività manuale da parte di ingegneri esperti. Oggi gli algoritmi di intelligenza artificiale possono analizzare la geometria di un pezzo e suggerire la strategia di lavorazione più efficiente. Non si tratta solo di velocità. L'intelligenza artificiale è in grado di ottimizzare contemporaneamente la durata dell'utensile, la finitura superficiale e la velocità di asportazione del materiale. In alcuni dei nostri progetti passati presso PTSMAKE, abbiamo visto che i percorsi utensile ottimizzati dall'AI riducono i tempi di ciclo fino a 25% su componenti complessi. Il software può simulare migliaia di possibilità in pochi minuti, un compito impossibile per un programmatore umano. Può anche imparare dai lavori precedenti per migliorare le prestazioni future, creando un sistema auto-migliorante che diventa più efficiente nel tempo. Questo approccio ci permette di utilizzare l'IA per design generativo2creando componenti leggeri e resistenti che prima erano impensabili.

Manutenzione predittiva e controllo qualità

Un'altra novità è il ruolo dell'intelligenza artificiale nella manutenzione predittiva. Invece di aspettare che una macchina si guasti, cosa che può bloccare la produzione per giorni, i sensori raccolgono dati su vibrazioni, temperatura e consumo energetico. I modelli di intelligenza artificiale analizzano questi dati per prevedere quando è probabile che un componente si guasti, consentendoci di programmare la manutenzione in modo proattivo. Questo riduce drasticamente i tempi di inattività non pianificati. Sul fronte del controllo qualità, i sistemi di visione alimentati dall'intelligenza artificiale stanno diventando uno standard. Questi sistemi sono in grado di ispezionare i pezzi con incredibile velocità e precisione, identificando difetti microscopici che l'occhio umano potrebbe non notare. Ciò garantisce che ogni pezzo che esce dal nostro stabilimento soddisfi le tolleranze più strette richieste da settori come quello aerospaziale e dei dispositivi medici.

| Componente di tendenza | Metodo tradizionale | Metodo AI potenziato |

|---|---|---|

| Generazione del percorso utensile | Programmazione manuale da parte del tecnico | L'intelligenza artificiale suggerisce percorsi ottimali |

| Manutenzione | Reattivo (ripara quando è rotto) | Predittivo (risolvere i problemi prima che si rompano) |

| Ispezione della qualità | Controlli manuali o CMM a campione | Ispezione in tempo reale con visione AI |

Sbloccare nuove possibilità con le tecnologie avanzate

Oltre all'automazione intelligente, altre tendenze stanno convergendo per creare un ecosistema produttivo più integrato e capace. Queste tendenze si concentrano sulla combinazione dei processi e sulla connessione dei flussi di dati per un flusso di lavoro continuo.

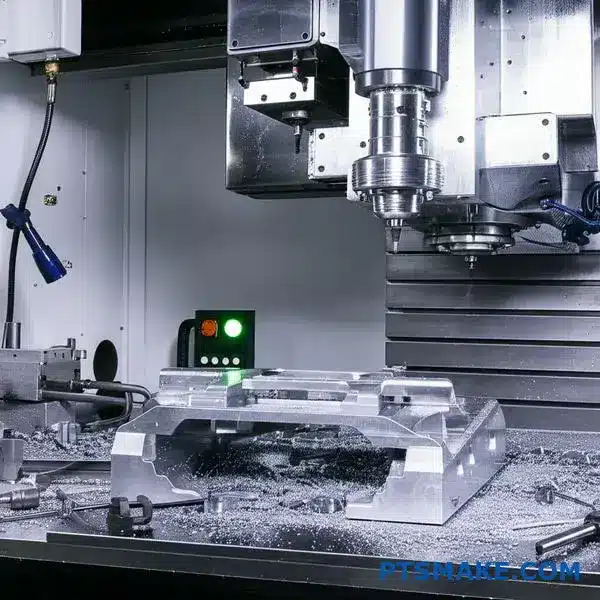

Produzione ibrida: Il meglio dei due mondi

Per anni la produzione è stata una scelta tra due campi: sottrattivo (lavorazione CNC) e additivo (stampa 3D). La produzione ibrida cancella questa linea di demarcazione, combinando entrambe le cose in un'unica macchina. Immaginate di stampare in 3D un pezzo metallico complesso con canali di raffreddamento interni e di utilizzare la fresatura CNC per lavorare le superfici critiche di accoppiamento con una finitura a specchio, il tutto in un'unica configurazione. Questo approccio offre un'incredibile libertà di progettazione. Permette di creare parti con geometrie interne intricate che sarebbero impossibili da lavorare tradizionalmente. Noi di PTSMAKE stiamo esplorando soluzioni ibride per i clienti dei settori automobilistico e aerospaziale, dove la creazione di componenti leggeri e ad alta resistenza con caratteristiche interne complesse è una priorità assoluta. Il sistema riduce gli allestimenti, minimizza le possibilità di errore dovute allo spostamento di un pezzo da una macchina all'altra e accorcia drasticamente i tempi di consegna dalla progettazione al prodotto finito.

Il filo digitale: Un'unica fonte di verità

Il "filo digitale" è il concetto di creazione di un flusso di dati collegato che attraversa l'intero ciclo di vita di un pezzo, dalla progettazione iniziale alla produzione e all'ispezione finale. In questo modo si garantisce che tutti, dall'ingegnere progettista all'operatore della macchina, lavorino con le stesse informazioni aggiornate.

| Palcoscenico | I dati nel filo digitale | Benefici |

|---|---|---|

| Design | Modello CAD 3D, GD&T, specifiche del materiale | Un'unica fonte di verità per l'intento progettuale |

| Produzione | Programmi CAM, dati utensile, impostazioni macchina | Elimina gli errori di reinserimento manuale dei dati |

| Ispezione | Rapporti della CMM, dati del sistema di visione | Crea un record digitale completo per la tracciabilità |

Questa connettività elimina i silos di dati e riduce gli errori causati da comunicazioni errate o file non aggiornati. Quando un progetto viene aggiornato, la modifica si propaga automaticamente al software CAM e al piano di ispezione. Questa perfetta integrazione è fondamentale per mantenere la qualità e la coerenza, soprattutto nella produzione di grandi volumi per la lavorazione CNC personalizzata. Inoltre, fornisce una tracciabilità completa, che è un requisito irrinunciabile per i nostri clienti che operano in settori regolamentati.

Nel 2025, il panorama della lavorazione CNC personalizzata sarà ridefinito da tecnologie intelligenti e connesse. L'intelligenza artificiale e la robotica stanno automatizzando attività complesse, aumentando l'efficienza e la precisione oltre i limiti precedenti. Nel frattempo, la produzione ibrida fonde processi additivi e sottrattivi per creare pezzi prima impossibili. Il filo conduttore digitale assicura un flusso di dati senza soluzione di continuità e senza errori, dal concetto di progettazione iniziale fino all'ispezione di qualità finale, garantendo affidabilità e velocità senza precedenti.

Materiali avanzati e loro impatto sulla lavorazione CNC personalizzata?

Avete mai trovato un progetto bloccato perché i metalli tradizionali non sono in grado di soddisfare le prestazioni richieste? Vi siete trovati di fronte a rotture di pezzi o a un peso eccessivo a causa dell'utilizzo di materiali obsoleti per applicazioni all'avanguardia?

Materiali avanzati come le leghe di titanio, i compositi e le plastiche ad alte prestazioni stanno rivoluzionando la progettazione dei prodotti. Il loro impatto sulla lavorazione cnc personalizzata è profondo e richiede strumenti specializzati, macchinari avanzati e una profonda conoscenza dei processi per gestire le loro proprietà uniche e ottenere una resistenza superiore, un peso inferiore e una maggiore durata.

Il passaggio dall'alluminio e dall'acciaio standard ai materiali avanzati non è solo una tendenza, ma una necessità per l'innovazione in settori come quello aerospaziale, medico e automobilistico. Tuttavia, questi materiali non giocano secondo le vecchie regole. Ognuno di essi presenta una serie di ostacoli unici che possono far deragliare rapidamente un progetto se non si è preparati. Secondo la mia esperienza in PTSMAKE, riuscire a superare queste sfide è ciò che separa un'officina meccanica standard da un vero partner di produzione.

Il campo minato della lavorazione: Domare i materiali avanzati

La lavorazione di materiali avanzati è un gioco diverso. Non si tratta tanto di velocità di taglio grezza quanto di finezza, controllo e profonda comprensione della scienza dei materiali. Le proprietà che rendono questi materiali così desiderabili - resistenza, durezza e bassa conduttività termica - sono proprio quelle che li rendono difficili da lavorare.

Leghe di titanio (ad esempio, Ti-6Al-4V)

Il titanio è famoso per il suo incredibile rapporto resistenza/peso, ma è tristemente noto in officina. La sua bassa conducibilità termica fa sì che il calore non venga dissipato attraverso il pezzo o i trucioli. Si concentra invece sull'utensile da taglio, causandone una rapida usura e un potenziale fallimento. Ha anche la tendenza a indurimento del lavoro3in cui il materiale diventa più duro durante il taglio, creando ancora più stress per l'utensile. Per contrastare questo fenomeno, utilizziamo sistemi di raffreddamento ad alta pressione, utensili in carburo specializzati con rivestimenti resistenti e velocità di taglio ridotte e attentamente controllate per gestire il calore e prevenire la bruciatura dell'utensile.

Compositi in fibra di carbonio (CFRP)

I materiali compositi sono resistenti e incredibilmente leggeri, ma sono abrasivi e soggetti a delaminazione. Le fibre di carbonio sono dure per gli utensili da taglio e li consumano rapidamente. Inoltre, tecniche di taglio inadeguate possono causare la separazione degli strati (delaminazione) o il distacco delle fibre, compromettendo l'integrità strutturale del pezzo. Ci affidiamo a utensili in diamante policristallino (PCD), estremamente duri e resistenti all'usura. Utilizziamo anche strategie specifiche come la foratura orbitale e la fresatura ad alta velocità e a basso avanzamento per ottenere tagli netti senza danneggiare la struttura interna del materiale.

Plastiche tecniche ad alte prestazioni (PEEK, Ultem)

Le materie plastiche come il PEEK offrono un'eccellente resistenza chimica e prestazioni ad alta temperatura, che ne fanno un sostituto del metallo in molte applicazioni. La sfida principale consiste nel gestire l'espansione termica ed evitare la fusione. Questi materiali hanno un punto di fusione basso rispetto ai metalli. L'attrito eccessivo dell'utensile da taglio genera calore, che può fondere la plastica, causando una scarsa finitura superficiale e un'imprecisione dimensionale. Noi di PTSMAKE utilizziamo utensili estremamente affilati, spesso con geometrie specifiche per le materie plastiche, e applichiamo soffiature di aria o aria fredda al posto del tradizionale refrigerante per evitare shock termici e ottenere un taglio pulito e preciso.

Un rapido confronto evidenzia la differenza:

| Proprietà del materiale | Alluminio 6061 | Titanio (Ti-6Al-4V) | Fibra di carbonio (CFRP) | SETTIMANA |

|---|---|---|---|---|

| Lavorabilità | Eccellente | Povero | Discreto (Abrasivo) | Buono |

| Sfida primaria | Gommoso, controllo dei trucioli | Generazione di calore, usura degli utensili | Delaminazione, abrasione | Fusione, espansione termica |

| Utensili tipici | HSS, Carburo | Carburo rivestito | Diamante PCD | Carburo affilato e non rivestito |

| Strategia del refrigerante | Liquido di raffreddamento a diluvio | Refrigerante ad alta pressione | Aria secca o fredda | Aria secca o fredda |

Se le sfide sono notevoli, le opportunità offerte da questi materiali sono ancora più grandi. La capacità di lavorarli correttamente apre le porte alla creazione di pezzi prima impossibili. Non si tratta solo di tagliare il materiale, ma di abilitare la prossima generazione di tecnologia. Un processo di lavorazione CNC personalizzato ben eseguito trasforma un blocco di materiale avanzato in un componente critico in grado di resistere ad ambienti estremi, di ridurre il peso complessivo o di soddisfare severi requisiti di biocompatibilità.

Opportunità forgiate dalla competenza

Il successo della lavorazione di questi materiali è il punto in cui si crea il vero valore. Permette agli ingegneri di progettare componenti più leggeri, più resistenti e più durevoli che mai. Non si tratta solo di un miglioramento incrementale, ma di un balzo in avanti nelle prestazioni.

Sbloccare le prestazioni nel settore aerospaziale e automobilistico

Nel settore aerospaziale ogni grammo è importante. Le leghe di titanio e i compositi in fibra di carbonio consentono di creare componenti che offrono una resistenza pari o superiore a quella dell'acciaio a una frazione del peso. Questo si traduce direttamente in una maggiore efficienza del carburante e in una maggiore capacità di carico utile. In uno dei nostri progetti passati alla PTSMAKE, abbiamo aiutato un cliente a passare una staffa strutturale dall'alluminio a una lega di titanio. Sebbene il processo di lavorazione CNC su misura fosse più complesso e richiedesse un aumento del tempo macchina per pezzo di 30%, il componente finale era più leggero di 40%, pur aumentando la sua capacità di carico, un compromesso fondamentale per la sua applicazione.

Rivoluzionare i dispositivi medici

Per gli impianti medici e gli strumenti chirurgici, materiali come il PEEK e il titanio di grado medicale rappresentano una svolta. Grazie alla loro biocompatibilità, possono essere utilizzati in modo sicuro all'interno del corpo umano senza causare reazioni avverse. Il PEEK è anche radiotrasparente, il che significa che non interferisce con le immagini mediche come i raggi X o le risonanze magnetiche. La lavorazione di questi materiali con le strette tolleranze richieste per i dispositivi medici richiede un ambiente e un processo altamente controllati. Per esempio, la produzione di una gabbia per la fusione spinale in PEEK richiede il mantenimento di finiture superficiali che impediscano la crescita batterica e la garanzia di un'assoluta precisione dimensionale per un corretto adattamento.

Elevare le applicazioni industriali e robotiche

Nella robotica e nei macchinari industriali, i componenti realizzati con materiali come Ultem o compositi rinforzati possono ridurre la massa delle parti in movimento. I bracci robotici più leggeri, ad esempio, possono muoversi più velocemente e con maggiore precisione, con un minor consumo di energia. Ciò migliora l'efficienza e le prestazioni complessive del sistema. La sfida consiste nel lavorare questi materiali senza introdurre tensioni interne che potrebbero portare a guasti prematuri in condizioni di fatica ad alto ciclo. Le strategie di percorso utensile e le fasi di riduzione delle sollecitazioni sono fondamentali.

Questa tabella mostra come la scelta di un materiale si colleghi direttamente a un'opportunità di mercato:

| Materiale avanzato | Proprietà chiave | Applicazione industriale | Opportunità risultante |

|---|---|---|---|

| Leghe di titanio | Elevato rapporto resistenza/peso | Aerospaziale | Aeromobili più leggeri e più efficienti dal punto di vista dei consumi |

| Fibra di carbonio | Estrema rigidità e peso ridotto | Automotive/Motorsport | Veicoli più veloci e reattivi |

| SETTIMANA | Biocompatibilità, radiolucenza | Medico | Impianti più sicuri ed efficaci |

| Ultem | Alta forza e resistenza al calore | Robotica/Industriale | Automazione più efficiente e ad alta velocità |

I materiali avanzati presentano ostacoli significativi nella lavorazione cnc personalizzata, dall'estrema usura degli utensili nel taglio del titanio al rischio di delaminazione nei materiali compositi. Tuttavia, queste sfide sono direttamente collegate alle proprietà che li rendono così preziosi. Grazie all'impiego di utensili specializzati, tecniche raffinate e competenze approfondite, questi materiali offrono opportunità di innovazione senza precedenti. Permettono di creare componenti più leggeri, più forti e più resistenti che ridefiniscono gli standard di prestazione in settori che vanno dall'aerospaziale ai dispositivi medici.

Applicazioni specifiche per il settore: Dal settore aerospaziale ai dispositivi medici?

Vi siete mai chiesti se un unico processo di produzione possa soddisfare le esigenze estreme del settore aerospaziale, la precisione di vita o di morte dei dispositivi medici e le necessità di grandi volumi del mondo automobilistico?

Sì, le lavorazioni personalizzate CNC sono uniche per i settori chiave, grazie all'utilizzo di materiali specifici, al raggiungimento di tolleranze strettissime e al rispetto di rigorosi standard normativi. Fornisce la precisione per il settore aerospaziale, la biocompatibilità per quello medico e l'affidabilità per i componenti automobilistici.

Quando parliamo di applicazioni specifiche per il settore, andiamo oltre le capacità generali. Stiamo parlando di come un processo si adatta a risolvere problemi unici e ad alto rischio. Secondo la mia esperienza, nessun settore mette alla prova i limiti della lavorazione CNC come quello aerospaziale.

Aerospaziale: Spingersi oltre i limiti della precisione e dei materiali

Nel settore aerospaziale non c'è margine di errore. Il guasto di un singolo componente può avere conseguenze catastrofiche, ed è per questo che gli standard sono così incredibilmente elevati. I pezzi sono spesso complessi, leggeri e devono resistere a temperature, pressioni e sollecitazioni estreme. È qui che si evidenzia il vero valore della lavorazione CNC ad alta precisione.

La sfida dei materiali esotici

Gli ingegneri aerospaziali spesso specificano superleghe come Inconel, titanio e leghe di alluminio specializzate. Questi materiali vengono scelti per il loro eccezionale rapporto forza-peso e per la resistenza alla corrosione e al calore. Tuttavia, sono notoriamente difficili da lavorare. Alla PTSMAKE abbiamo scoperto che il successo non richiede solo attrezzature avanzate, ma anche una profonda conoscenza della scienza dei materiali. Le velocità di taglio, gli avanzamenti e persino il tipo di refrigerante devono essere perfettamente calibrati per evitare l'indurimento del lavoro o la rottura degli utensili. Una volta abbiamo lavorato a un progetto di pale di turbina in cui il precedente fornitore del cliente era fallito perché non riusciva a gestire le sollecitazioni interne della billetta di titanio, causando microfratture. La nostra soluzione prevedeva un processo di lavorazione in più fasi con una gestione termica attentamente controllata, per garantire che il pezzo finale Dimensionamento e tolleranza geometrica (GD&T)4 era impeccabile.

Navigazione nella conformità normativa

La conformità non è negoziabile. Lo standard AS9100, ad esempio, regola il sistema di gestione della qualità per le organizzazioni del settore aeronautico, spaziale e della difesa. Richiede una tracciabilità meticolosa dalla billetta di materia prima al pezzo finale confezionato. Ogni fase del processo di lavorazione cnc su misura deve essere documentata e verificabile. Ciò include le certificazioni dei materiali, i registri di calibrazione delle macchine e i rapporti di ispezione finale. Per i clienti, questo fornisce la garanzia fondamentale che ogni componente soddisfi le specifiche esatte richieste per le applicazioni sicure per il volo.

| Caratteristica | Titanio (Ti-6Al-4V) | Inconel 718 | Alluminio 7075 |

|---|---|---|---|

| Uso primario | Componenti strutturali, parti del motore | Pale di turbina, sistemi di scarico | Fusoliera, strutture alari |

| Proprietà chiave | Elevato rapporto resistenza/peso | Estrema resistenza al calore | Leggero e resistente |

| Lavorabilità | Difficile | Molto difficile | Buono |

| Focus sulla conformità | Purezza del materiale, riduzione delle sollecitazioni | Verifica del trattamento termico | Tracciabilità, qualità di finitura |

Questo livello di dettaglio è ciò che separa un'officina meccanica standard da un partner produttivo di fiducia nell'industria aerospaziale.

Mentre il settore aerospaziale richiede prestazioni di punta in condizioni estreme, l'industria dei dispositivi medici presenta una serie di sfide diverse, ma altrettanto critiche. Qui l'attenzione si sposta dalle sollecitazioni meccaniche alla biocompatibilità e alla sterilizzazione, dove l'interazione tra il componente e il corpo umano è fondamentale.

Dispositivi medici: Dove la biocompatibilità incontra la complessità

Per i componenti medicali, la precisione assicura che un dispositivo funzioni come previsto, che si tratti di una vite ossea o di un componente di una macchina diagnostica. Ma oltre a questo, i materiali stessi devono essere sicuri per il contatto con l'uomo. Ciò introduce un livello di complessità che richiede conoscenze specialistiche sia nella lavorazione che nelle normative mediche.

Selezione del materiale e sterilizzazione

I materiali di grado medico come l'acciaio inossidabile 316L, il PEEK e il titanio sono scelte comuni. Vengono scelti per le loro proprietà non reattive e per la capacità di resistere a ripetuti cicli di sterilizzazione, come l'autoclave. Il processo di lavorazione non deve compromettere queste proprietà. Ad esempio, l'uso di fluidi da taglio sbagliati può lasciare residui difficili da rimuovere e causare reazioni avverse nel paziente. Lavoriamo questi pezzi in un ambiente altamente controllato, spesso utilizzando utensili da taglio e lubrificanti specifici approvati per applicazioni mediche. Anche la finitura superficiale è fondamentale: una superficie liscia e levigata è più facile da pulire e sterilizzare e ha meno probabilità di ospitare batteri.

Automotive: Bilanciare prestazioni e scalabilità

L'industria automobilistica è una miscela affascinante di richieste di alte prestazioni e di necessità di una produzione scalabile ed economicamente vantaggiosa. Mentre i pezzi stampati e fusi dominano la produzione di grandi volumi, la lavorazione personalizzata CNC è essenziale per diverse aree chiave.

Prototipazione e parti ad alte prestazioni

Prima che un nuovo blocco motore o un componente delle sospensioni venga prodotto in serie, viene sottoposto a test rigorosi. La lavorazione CNC è il metodo preferito per la creazione di questi prototipi iniziali, perché è veloce, precisa e consente rapide iterazioni di progettazione. Per le applicazioni di prestazioni e di gara, le parti lavorate CNC sono spesso il prodotto finale. Pistoni personalizzati, collettori di aspirazione e componenti dei freni vengono lavorati da blocchi solidi di alluminio o acciaio per ottenere una resistenza e una precisione che la fusione non può eguagliare.

Ecco un rapido confronto dei principali driver di questi tre settori chiave:

| Industria | Preoccupazione primaria | Tratto chiave del materiale | Standard di riferimento (esempio) |

|---|---|---|---|

| Aerospaziale | Affidabilità e sicurezza | Rapporto forza-peso | AS9100 |

| Medico | Sicurezza del paziente | Biocompatibilità | ISO 13485 |

| Automotive | Prestazioni e costi | Durata | IATF 16949 |

Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti del settore automobilistico a sviluppare e testare rapidamente nuovi componenti per veicoli elettrici (EV), utilizzando le nostre capacità CNC per produrre prototipi funzionali in pochi giorni anziché in settimane. Questa velocità rappresenta un vantaggio competitivo significativo in un mercato in rapida evoluzione.

La lavorazione CNC personalizzata non è una soluzione unica. La sua vera forza risiede nell'adattabilità a soddisfare le esigenze uniche di diversi settori. Nel settore aerospaziale, offre una precisione senza pari con materiali difficili, nel rispetto delle severe normative AS9100. Nel settore medicale, garantisce la sicurezza dei pazienti grazie a materiali biocompatibili e finiture pronte per la sterilizzazione conformi alla norma ISO 13485. Nel settore automobilistico, offre la velocità per la prototipazione e le prestazioni per i componenti di fascia alta, unendo qualità e scalabilità.

Integrazione di sistemi avanzati di controllo della qualità per parti impeccabili?

Lottate con difetti inaspettati in parti complesse che appaiono solo al momento dell'ispezione finale? I controlli di qualità post-produzione causano frustranti ritardi e costose rilavorazioni, compromettendo l'intera tempistica del progetto?

Queste sfide vengono risolte integrando sistemi avanzati di controllo della qualità direttamente nel flusso di lavoro della lavorazione CNC personalizzata. Tecnologie come l'ispezione in-process, la scansione laser 3D e l'analisi guidata dall'intelligenza artificiale individuano le deviazioni in tempo reale, garantendo una qualità costante, riducendo al minimo i difetti e consentendo una produzione impeccabile.

Sono finiti i tempi in cui ci si affidava esclusivamente all'ispezione finale. La produzione moderna, soprattutto in settori ad alto rischio come quello aerospaziale e medico, richiede un approccio proattivo alla qualità. Abbiamo spostato il controllo qualità da un guardiano finale a una parte integrata dell'intero processo di lavorazione. Questo cambiamento è alimentato da incredibili tecnologie che forniscono dati e controllo in tempo reale.

Ispezione in corso d'opera: Individuare gli errori nel momento in cui si verificano

L'ispezione in-process comporta la misurazione del pezzo mentre è ancora sulla macchina CNC. Spesso si utilizzano sonde a contatto automatizzate in grado di controllare le dimensioni critiche, le posizioni degli elementi e le profondità tra le fasi di lavorazione. Invece di aspettare la fine per scoprire che un utensile si è leggermente usurato o che un'impostazione si è spostata, possiamo rilevare queste piccole deviazioni immediatamente.

Questo metodo agisce come un ciclo di feedback in tempo reale. Se una sonda rileva che un elemento sta uscendo dalla tolleranza, il sistema può avvisare l'operatore o addirittura apportare regolazioni automatiche ai parametri di lavorazione per i pezzi successivi. Noi di PTSMAKE riteniamo che questo sia indispensabile per i lavori a più operazioni, dove un errore iniziale potrebbe aggravare e rovinare l'intero pezzo. È un concetto semplice che riduce drasticamente gli scarti e migliora la coerenza generale.

Scansione laser 3D: Catturare un gemello digitale completo

Per i pezzi con curve complesse e forme organiche, gli strumenti di misura tradizionali, come i calibri o persino le macchine di misura, possono essere lenti e non notare le imperfezioni superficiali. È qui che la scansione laser 3D eccelle. Uno scanner laser senza contatto attraversa il pezzo, catturando milioni di punti di dati sulla sua superficie per creare un modello digitale dettagliato.

Questo incredibilmente denso Nuvola di punti5 viene poi sovrapposto digitalmente al modello CAD originale. Il software genera automaticamente una mappa a colori che mostra ogni deviazione, evidenziando immediatamente le aree fuori tolleranza. Questa tecnica è preziosa per la verifica di geometrie complesse, per l'identificazione di deformazioni dopo un processo di trattamento termico o per il reverse-engineering di pezzi già esistenti. Fornisce un livello di dettaglio completo che l'ispezione manuale non è in grado di eguagliare.

| Caratteristica | Ispezione tradizionale | Ispezione avanzata in-process | Scansione laser 3D |

|---|---|---|---|

| Tempistica | Post-produzione | Durante la produzione | Post-produzione (veloce) |

| Punti dati | Punti limitati e specifici | Caratteristiche principali, in tempo reale | Milioni di punti |

| Complessità | Ideale per geometrie semplici | Ottimo per le caratteristiche critiche | Ideale per superfici complesse |

| Rilevamento dei difetti | Cattura gli errori finali | Previene gli errori di composizione | Identifica le deviazioni più sottili |

L'implementazione di queste tecnologie è molto più che un semplice acquisto di nuove apparecchiature: si tratta di costruire un ecosistema di produzione più intelligente e basato sui dati. La vera potenza emerge quando questi sistemi lavorano insieme, creando livelli di verifica che rendono quasi impossibile individuare i difetti. Questo approccio integrato è ciò che separa una buona officina meccanica da un partner di produzione affidabile.

L'ascesa del controllo qualità autonomo guidato dall'IA

La prossima frontiera del controllo qualità è lo sfruttamento dell'intelligenza artificiale (AI) e dell'apprendimento automatico (ML). Mentre le sonde e gli scanner raccolgono enormi quantità di dati, l'intelligenza artificiale è ciò che trasforma questi dati in intuizioni predittive. I sistemi basati sull'intelligenza artificiale possono analizzare le tendenze di centinaia di cicli di produzione, identificando modelli sottili che precedono un problema di qualità.

Ad esempio, un algoritmo di intelligenza artificiale potrebbe mettere in relazione piccoli aumenti della temperatura del mandrino con microscopiche variazioni della finitura superficiale. Individuando questa tendenza, può prevedere l'usura degli utensili e programmare la sostituzione prima che i pezzi vadano fuori specifica. In questo modo il controllo qualità passa da uno stato reattivo o addirittura proattivo a uno predittivo. Il sistema consente un controllo qualità autonomo, che si autocorregge in base ai dati storici e in tempo reale, riducendo la necessità di una costante supervisione da parte dell'uomo e riducendo al minimo il potenziale di errore umano. In base alla nostra esperienza con i clienti, questa capacità di previsione è un fattore chiave per ottenere una vera e propria produzione "light-out" per alcuni progetti ad alto volume.

Creare un ecosistema di qualità sinergico

Questi sistemi avanzati sono più efficaci quando non vengono utilizzati in modo isolato. Una strategia di qualità veramente solida per lavorazione personalizzata cnc li integra in un flusso di lavoro continuo. Immaginate la produzione di un complesso componente aerospaziale. Una sonda in-process verifica il diametro di un foro critico subito dopo la foratura. Una volta completato il pezzo, uno scanner laser 3D esegue una scansione dell'intera superficie per verificare eventuali deformazioni o distorsioni. Tutti questi dati confluiscono in un sistema alimentato dall'intelligenza artificiale che registra i risultati, monitora le tendenze a lungo termine e fornisce una registrazione digitale completa della qualità di quel pezzo specifico, un concetto noto come "filo digitale". Questo ecosistema garantisce che la qualità non venga solo ispezionata, ma sia integrata in ogni fase del processo.

| Metrico | Senza QA avanzato | Con QA avanzato integrato |

|---|---|---|

| Tasso di difettosità | Più alto, scoperto in ritardo | Significativamente più basso, se preso in tempo |

| Tempo di ispezione | Processo lungo e manuale | Automatizzato, molto più veloce |

| Costi di rilavorazione/scarto | Alto a causa del rilevamento tardivo | Drasticamente ridotto |

| Coerenza del processo | Si affida all'abilità dell'operatore | Guidati dai dati e automatizzati |

| Vitalità delle parti complesse | Rischioso e difficile da verificare | Elevata fiducia e tracciabilità |

In definitiva, l'integrazione di un controllo di qualità avanzato consiste nell'eliminare l'incertezza dal processo di lavorazione CNC personalizzato. Invece di sperare che un pezzo sia corretto, tecnologie come l'ispezione in-process, la scansione 3D e l'IA forniscono una certezza basata sui dati. Ciò consente ai produttori come noi di PTSMAKE di produrre con fiducia pezzi altamente complessi con una coerenza eccezionale. Inserendo i controlli di qualità nell'intero flusso di lavoro, riduciamo al minimo le costose rilavorazioni e i ritardi, garantendo che il pezzo finale consegnato corrisponda perfettamente all'intento progettuale.

Sostenibilità e pratiche ecologiche nella lavorazione CNC personalizzata.

Avete difficoltà ad allineare la produzione di precisione con la responsabilità ambientale? La spinta alla sostenibilità sembra essere in conflitto con il vostro budget e gli standard di qualità per i pezzi personalizzati?

La lavorazione personalizzata CNC sostenibile integra macchinari ad alta efficienza energetica, riciclo dei materiali e riduzione dei rifiuti. Queste pratiche non solo riducono l'impatto ambientale, ma consentono anche un significativo risparmio sui costi, assicurano la conformità alle normative e aumentano la reputazione del vostro marchio soddisfacendo le aspettative moderne.

Adottare la sostenibilità nel settore manifatturiero non significa solo sentirsi bene: è una strategia aziendale fondamentale che produce risultati tangibili. Nel mondo della lavorazione CNC personalizzata, dove precisione ed efficienza sono fondamentali, le pratiche ecologiche creano un'operazione più resistente e redditizia. Si inizia con un cambiamento di mentalità, considerando gli scarti non come un sottoprodotto ma come un segno di inefficienza. Concentrandosi sulle aree chiave, qualsiasi officina meccanica può fare passi significativi verso un futuro più verde senza compromettere la qualità che i clienti si aspettano. Noi di PTSMAKE abbiamo concentrato i nostri sforzi su cambiamenti pratici che hanno il massimo impatto sia sull'ambiente che sulla nostra eccellenza operativa.

I pilastri della lavorazione CNC verde

Il percorso verso la sostenibilità può essere suddiviso in tre aree fondamentali: consumo energetico, gestione dei materiali e riduzione dei rifiuti. Ognuna di esse offre opportunità uniche di miglioramento.

Macchinari e operazioni ad alta efficienza energetica

Le moderne macchine CNC sono molto più efficienti dal punto di vista energetico rispetto ai loro predecessori. L'aggiornamento a macchine dotate di funzioni come le modalità di standby a risparmio energetico e gli azionamenti a frequenza variabile (VFD) può ridurre drasticamente il consumo di elettricità. In base alla nostra analisi interna, le macchine più recenti possono ridurre il consumo di energia inattiva di oltre 30%. Oltre all'hardware, l'ottimizzazione dei percorsi utensile è fondamentale. Il software CAM avanzato può creare cicli di taglio più brevi ed efficienti, riducendo il tempo di funzionamento della macchina e, di conseguenza, il consumo energetico per pezzo. Un ciclo più breve non si limita a risparmiare energia, ma aumenta anche la produttività, a tutto vantaggio della sostenibilità e della produttività.

Gestione intelligente dei materiali e riciclaggio

Gli scarti iniziano prima ancora di effettuare il primo taglio. La scelta delle giuste dimensioni del magazzino e la disposizione efficace dei pezzi sul foglio di materiale possono ridurre in modo significativo gli scarti. Per gli scarti inevitabilmente prodotti, è essenziale un solido programma di riciclaggio. I trucioli metallici di materiali come l'alluminio, l'acciaio e il titanio sono molto preziosi e possono essere raccolti, separati per lega e rivenduti ai fornitori. In questo modo non solo si evita che il materiale finisca in discarica, ma si genera anche un flusso di entrate che compensa i costi dei materiali. Un sistema completo Valutazione del ciclo di vita6 di un prodotto spesso rivela che l'estrazione delle materie prime ha uno dei più alti impatti ambientali, rendendo il riciclo una fase critica.

| Pratica | Approccio tradizionale | Approccio sostenibile | Impatto chiave |

|---|---|---|---|

| Uso del refrigerante | Refrigeranti alluvionali a base di petrolio | Oli a base vegetale o MQL | Riduzione della tossicità e smaltimento più semplice ed economico. |

| Rottami metallici | Scartati come rifiuti misti | Segregati per tipo e riciclati | Genera entrate e conserva le risorse. |

| Uso dell'energia | Le macchine funzionano a piena potenza al minimo | Modalità di risparmio energetico, VFD | Riduce le bollette dell'elettricità e l'impronta di carbonio. |

| Imballaggio | Plastica e schiuma monouso | Cestini riutilizzabili o cartone riciclato | Riduce i rifiuti di imballaggio e i costi dei materiali. |

I vantaggi di abbracciare la sostenibilità nella lavorazione CNC personalizzata vanno ben oltre la tutela dell'ambiente. Queste pratiche creano un potente argomento di business, che porta a guadagni finanziari, semplifica il rispetto delle normative e costruisce un marchio che risuona con il mercato odierno. L'integrazione di iniziative ecologiche non è una spesa, ma un investimento che dà i suoi frutti in tutta l'organizzazione. Dalla fabbrica al consiglio direttivo, gli effetti positivi sono chiari e misurabili e creano un vantaggio competitivo difficilmente replicabile da altri. Nel nostro lavoro con clienti di settori esigenti come quello automobilistico e medicale, un impegno dimostrabile per la sostenibilità è diventato un fattore chiave per costruire partnership di fiducia a lungo termine.

Il caso commerciale della produzione sostenibile

L'implementazione di pratiche eco-compatibili rafforza direttamente i vostri profitti e la vostra posizione sul mercato. Il ritorno dell'investimento è spesso molto più rapido del previsto.

Sbloccare i risparmi sui costi diretti

Il vantaggio più immediato della sostenibilità è la riduzione dei costi operativi. Macchine efficienti dal punto di vista energetico e processi ottimizzati portano a bollette più basse. Il riciclaggio dei rottami metallici trasforma i rifiuti in entrate. Un risparmio meno ovvio ma altrettanto importante deriva dalla gestione dei refrigeranti. Passando dai tradizionali refrigeranti a base di petrolio ad alternative biodegradabili o implementando sistemi di lubrificazione a quantità minima (MQL), abbiamo visto i nostri clienti ridurre notevolmente i costi di acquisto e smaltimento dei refrigeranti. Lo smaltimento dei rifiuti pericolosi è costoso e ridurlo al minimo rappresenta un vantaggio finanziario diretto.

Navigare con fiducia nella conformità normativa

Le normative ambientali stanno diventando sempre più severe a livello globale. Aderire a standard come la ISO 14001 non è più un optional per le aziende che vogliono lavorare con clienti di alto livello, soprattutto negli Stati Uniti e in Europa. Un approccio proattivo alla sostenibilità vi assicura di essere sempre conformi, evitando potenziali multe e interruzioni operative. Ma soprattutto, dimostra che siete un partner affidabile e lungimirante. Per i nostri clienti, sapere che i nostri processi soddisfano e superano gli standard ambientali dà loro la certezza che la loro catena di fornitura è sicura e responsabile.

Costruire un marchio più forte e resistente

Nel mercato odierno, la reputazione del marchio ha un valore inestimabile. Un chiaro impegno per la sostenibilità vi differenzia dalla concorrenza. Attira non solo i clienti attenti all'ambiente, ma anche i migliori talenti che vogliono lavorare per aziende responsabili. Questa reputazione rafforzata crea fiducia e promuove la fedeltà. Quando i clienti scelgono un partner per una questione critica lavorazione personalizzata cnc progetto, sono sempre più alla ricerca di fornitori i cui valori siano in linea con i loro. La sostenibilità non è più un problema di nicchia, ma una componente fondamentale di un'identità di marca moderna e resistente.

| Area di beneficio | Vantaggio specifico | Un esempio dalla nostra esperienza |

|---|---|---|

| Finanziario | Costi inferiori per utenze e materiali | Fino a 20% di risparmio energetico grazie ai nuovi macchinari. |

| Operativo | Miglioramento dell'efficienza del processo | I percorsi utensile ottimizzati riducono il tempo di funzionamento della macchina e l'usura degli utensili. |

| Regolamentazione | Percorso di conformità semplificato | Adesione proattiva agli standard ISO 14001. |

| Marketing | Miglioramento dell'immagine del marchio e della fiducia | Attirare nuovi clienti con rapporti di sostenibilità trasparenti. |

In definitiva, l'integrazione della sostenibilità nella lavorazione CNC personalizzata è un imperativo strategico. Va oltre la semplice conformità e diventa un potente motore di efficienza e valore. Concentrandosi su misure pratiche come l'investimento in macchine efficienti dal punto di vista energetico, l'implementazione di solidi programmi di riciclaggio dei materiali e la riduzione al minimo degli sprechi, le aziende possono ottenere significativi risparmi sui costi. Queste azioni non solo migliorano la reputazione del marchio e assicurano la conformità alle normative, ma creano anche un'attività più resiliente, competitiva e lungimirante, pronta per il futuro della produzione.

Produzione ibrida: Combinare processi additivi e sottrattivi.

Siete mai stati costretti a scegliere tra la libertà di progettazione della stampa 3D e la precisione della lavorazione CNC? E se non foste costretti a scendere a compromessi per le vostre parti complesse?

La produzione ibrida fonde le tecnologie additive (stampa 3D) e sottrattive (lavorazione CNC) in un unico flusso di lavoro senza soluzione di continuità. Questa potente combinazione consente di creare pezzi intricati con l'alta precisione e la finitura superficiale superiore tipiche della lavorazione tradizionale, riducendo drasticamente i tempi di consegna e ampliando le possibilità di progettazione.

La produzione ibrida rappresenta un notevole passo avanti rispetto all'utilizzo di metodi additivi e sottrattivi isolati. Invece di stampare un pezzo in 3D e poi spostarlo su una macchina CNC separata per la finitura, un sistema ibrido fa tutto in un'unica configurazione. Questa integrazione è la chiave per sbloccare il suo pieno potenziale.

Il vantaggio del flusso di lavoro integrato

Il processo prevede la costruzione di un pezzo strato per strato mediante un processo additivo e l'utilizzo di uno strumento CNC multiasse per lavorare le caratteristiche critiche prima di aggiungere altro materiale. Questo ciclo può essere ripetuto più volte. Ad esempio, si può stampare un canale interno complesso, lavorare la sua porta di collegamento con una tolleranza ristretta e poi continuare a stampare il resto del pezzo intorno ad essa. Questo è impossibile con una sola tecnologia.

Vantaggi principali dell'approccio ibrido

La fusione di questi due processi offre vantaggi interessanti, soprattutto per i componenti personalizzati complessi.

- Libertà di progettazione senza pari: Gli ingegneri possono progettare pezzi con geometrie interne complesse, reticoli e canali curvi, caratteristiche difficili o impossibili da lavorare tradizionalmente.

- Precisione e finitura superiori: Mentre la stampa 3D crea la forma quasi netta, la capacità integrata di lavorazione CNC personalizzata assicura che tutte le superfici critiche, i fori e le filettature soddisfino le specifiche esatte e abbiano una finitura liscia.

- Fasi di produzione ridotte: Eliminando la necessità di configurazioni multiple delle macchine e di rifacimento dei pezzi, la produzione ibrida semplifica l'intera catena di produzione. Questo consolidamento riduce la possibilità di errori e riduce significativamente i tempi di consegna. Nei progetti che abbiamo esplorato con i clienti, questo può abbreviare il ciclo prototipo-test di oltre 40%.

La tabella seguente mette a confronto la produzione ibrida con i processi autonomi.

| Caratteristica | Fabbricazione additiva (stampa 3D) | Produzione sottrattiva (CNC) | Produzione ibrida |

|---|---|---|---|

| Complessità geometrica | Alto (caratteristiche interne) | Limitato (per accesso agli strumenti) | Molto alto (il meglio di entrambi) |

| Finitura superficiale | Da moderato a ruvido | Eccellente | Eccellente (sulle aree critiche) |

| Tempi di consegna | Veloce per i singoli pezzi | Moderato (tempo di preparazione) | Molto veloce (meno passaggi) |

| Materiale di scarto | Basso | Alto | Basso |

Questo approccio consente di costruire funzionalità utilizzando metodi come Deposizione di energia diretta7 e poi rifinirli immediatamente secondo le specifiche.

Sebbene i vantaggi siano evidenti, l'adozione della produzione ibrida richiede un cambiamento di mentalità nella progettazione dei pezzi e nella logistica di produzione. Non si tratta solo di avere una nuova macchina, ma di sfruttare un nuovo paradigma di produzione. Noi di PTSMAKE guidiamo i nostri clienti attraverso questo processo per determinare se è la soluzione giusta per la loro applicazione specifica.

Quando scegliere la produzione ibrida

Questa tecnica avanzata non è una soluzione universale per tutti i pezzi. Essa offre il massimo valore per tipi specifici di componenti, dove le sue capacità uniche possono essere sfruttate appieno.

Scenari applicativi ideali

- Parti con caratteristiche inaccessibili: Componenti come gli stampi con canali di raffreddamento conformali o i collettori con percorsi interni complessi sono i candidati principali. Il processo additivo crea i canali e il processo sottrattivo rifinisce le superfici esterne e le porte con grande precisione.

- Riparazione e aggiunta di parti esistenti: I componenti di alto valore, come le pale delle turbine o gli stampi industriali, possono essere riparati depositando additivamente il materiale sulle aree usurate e poi lavorandolo secondo le specifiche originali. Si tratta di una soluzione molto più economica rispetto alla produzione di un pezzo nuovo da zero.

- Consolidamento delle parti: Più componenti di un assemblaggio complesso possono essere riprogettati e prodotti come un unico pezzo consolidato. In questo modo si riduce il peso, si eliminano i potenziali punti di rottura (come le saldature o gli elementi di fissaggio) e si semplifica la catena di fornitura.

Considerazioni su materiali e costi

I sistemi ibridi funzionano con una varietà di materiali, principalmente metalli come l'acciaio inossidabile, il titanio e l'Inconel. Tuttavia, l'investimento iniziale in macchinari ibridi e la competenza necessaria per farli funzionare sono significativi. Per questo motivo, il processo è più adatto a produzioni di alto valore e di volume medio-basso, dove i vantaggi della complessità e delle prestazioni superano il costo più elevato per pezzo rispetto alla tradizionale lavorazione cnc personalizzata per geometrie più semplici.

| Fattore progetto | Bassa idoneità | Alta idoneità |

|---|---|---|

| Parte Complessa | Geometria semplice e solida | Canali interni complessi, reticoli |

| Volume di produzione | Tirature elevate (>10.000) | Prototipi, bassi volumi (<1.000) |

| Valore della parte | Parti monouso a basso costo | Componenti critici e di alto valore |

| Obiettivo primario | Il costo più basso possibile | Massime prestazioni e leggerezza |

La scelta giusta dipende da un'attenta analisi della funzione, della complessità e del budget del pezzo.

La produzione ibrida pone fine al compromesso tra libertà di progettazione e producibilità. Integrando i processi additivi e sottrattivi, sblocca la capacità di creare pezzi altamente complessi con la precisione e la qualità superficiale della lavorazione CNC. Questo flusso di lavoro consolidato non solo accelera la prototipazione e la produzione, ma apre anche le porte a progetti innovativi che in precedenza erano impossibili da produrre, rendendolo uno strumento trasformativo per le moderne sfide ingegneristiche, soprattutto nelle applicazioni personalizzate più esigenti.

Sfruttare la tecnologia per ottimizzare il flusso di lavoro della lavorazione CNC personalizzata?

State lottando per gestire progetti CNC complessi con fogli di calcolo obsoleti e infinite catene di e-mail? I dettagli critici si perdono nella traduzione, mettendo a rischio le tempistiche e i budget?

La soluzione consiste nello sfruttare le moderne tecnologie, tra cui software CAD/CAM avanzati per la simulazione e l'analisi DFM, insieme a piattaforme collaborative per il monitoraggio del progetto in tempo reale. Questo approccio riduce drasticamente gli errori, accorcia i tempi di consegna e migliora la trasparenza complessiva del progetto.

La tecnologia non è più solo uno strumento di produzione, ma è il sistema nervoso centrale di qualsiasi progetto di lavorazione cnc personalizzata di successo. Affidarsi ai metodi tradizionali per progetti complessi è come navigare su un'autostrada moderna con una mappa cartacea. Si potrebbe arrivare a destinazione, ma sarebbe lento, inefficiente e pieno di potenziali svolte sbagliate. L'approccio moderno integra la tecnologia dal primo file di progettazione al pezzo finale spedito, creando un flusso di lavoro trasparente e senza interruzioni. Si tratta di lavorare in modo più intelligente, non solo più difficile, per trasformare progetti intricati in componenti tangibili e di alta qualità.

La potenza di un front-end digitale

I vantaggi più significativi spesso si verificano prima ancora di tagliare il primo truciolo di metallo. Le fasi di pianificazione e di preparazione sono quelle in cui la tecnologia offre la maggiore leva, aiutando a evitare costosi errori in seguito. Si tratta di anticipare il processo di risoluzione dei problemi.

Software CAD/CAM avanzato

I moderni software CAD/CAM fanno molto di più che tradurre un modello 3D in istruzioni per una macchina. Noi di PTSMAKE lo usiamo come strumento principale di riduzione dei rischi. Ad esempio, l'analisi integrata del Design for Manufacturability (DFM) segnala automaticamente le caratteristiche che potrebbero essere problematiche, come pareti troppo sottili, raggi interni troppo taglienti per i nostri utensili o sottosquadri che richiedono configurazioni complesse. Questo ciclo di feedback consente di apportare modifiche al progetto fin dalle prime fasi, con un immenso risparmio di tempo e di costi. Il software ottimizza anche i percorsi utensile, assicurando che la macchina funzioni nel modo più efficiente possibile, il che influisce direttamente sul costo finale e sui tempi di consegna. Questo processo di ottimizzazione prevede la conversione del progetto in un insieme di istruzioni macchina altamente efficienti, note come Codice G8che detta ogni movimento della macchina CNC.

Simulazione e prototipazione virtuale

Perché creare un prototipo fisico quando si può creare prima un prototipo digitale perfetto? Le simulazioni di gemelli digitali ci permettono di eseguire virtualmente l'intero processo di lavorazione. Possiamo vedere esattamente come l'utensile interagirà con il materiale, identificare eventuali collisioni tra utensile, supporto e pezzo e prevedere con precisione il tempo di ciclo. Questa prova virtuale è preziosa per le geometrie complesse e i pezzi con tolleranze strette. Convalida il processo di produzione senza consumare materiale o tempo macchina.

| Aspetto | Approccio tradizionale | Approccio tecnologico avanzato |

|---|---|---|

| Revisione del design | Controllo manuale, si affida alla memoria dell'ingegnere | Analisi DFM automatizzata |

| Convalida del processo | Prototipo fisico, prove ed errori | Simulazione del gemello digitale |

| Scoperta degli errori | Durante la produzione (costoso) | Durante la pre-produzione (a basso costo) |

| Stima del tempo | Sulla base dell'esperienza, spesso imprecisa | Calcolato con precisione tramite simulazione |

Grazie a queste tecnologie, trasformiamo la fase iniziale di un progetto CNC personalizzato da una fonte di incertezza in un processo prevedibile, ottimizzato e privo di rischi.

Mentre la tecnologia front-end crea le premesse per il successo, gli strumenti che utilizziamo durante e dopo la produzione garantiscono che un progetto rimanga in linea con i tempi e soddisfi tutte le specifiche. Una cosa è avere un grande piano, un'altra è eseguirlo in modo impeccabile tenendo tutti informati. È qui che la tecnologia colma il divario tra l'officina e l'ufficio del cliente, favorendo la fiducia e la trasparenza durante l'intero percorso di creazione di pezzi CNC personalizzati.

Promuovere la trasparenza e la qualità attraverso gli strumenti di collaborazione

Una comunicazione efficace è la spina dorsale di qualsiasi progetto di produzione personalizzata. Quando un cliente si trova a migliaia di chilometri di distanza, ha bisogno di essere sicuro che il suo progetto stia procedendo come previsto. La tecnologia rende questo livello di trasparenza non solo possibile, ma anche una pratica standard.

Gestione dei progetti in tempo reale

I thread infiniti di e-mail sono una ricetta per la confusione. I file importanti vengono insabbiati, si perde il feedback e il controllo delle versioni diventa un incubo. Abbiamo superato questa situazione utilizzando piattaforme di gestione del progetto centralizzate. Questi sistemi forniscono ai nostri clienti un'unica fonte di verità. Possono accedere in qualsiasi momento per vedere lo stato attuale del progetto, vedere le foto dei pezzi in lavorazione, accedere ai rapporti di ispezione e comunicare direttamente con il nostro team di ingegneri. Un cliente che lavorava su una scadenza ravvicinata per un nuovo dispositivo robotico ci ha detto che questa visibilità in tempo reale ha risparmiato al suo team ore di riunioni settimanali di follow-up e gli ha dato la certezza di potersi concentrare sulle proprie attività di assemblaggio.

Garanzia di qualità basata sui dati

Il controllo di qualità nei moderni servizi di lavorazione personalizzata a controllo numerico si basa sui dati, non solo su un controllo visivo. Utilizziamo apparecchiature di ispezione avanzate come le macchine di misura a coordinate (CMM), in grado di misurare i pezzi con una precisione incredibile. Questi strumenti generano rapporti dettagliati e condivisibili che dimostrano che ogni dimensione rispetta la tolleranza specificata. Non si tratta solo di individuare gli errori, ma di convalidare la qualità con dati oggettivi. Inoltre, la tecnologia consente una tracciabilità completa. Possiamo seguire un pezzo dal certificato delle materie prime fino al rapporto di ispezione finale, documentando digitalmente ogni fase. Per settori come quello medico e aerospaziale, questo livello di documentazione non è un lusso, ma un'esigenza.

| Tecnologia | Funzione principale | Vantaggi per il cliente |

|---|---|---|

| Portale clienti | Stato e comunicazione del progetto centralizzati | Piena trasparenza e riduzione del follow-up |

| CMM automatizzata | Ispezione dimensionale di alta precisione | Prova verificabile di qualità e conformità |

| Reporting digitale | Accesso immediato ai dati di ispezione | Approvazioni e processi decisionali più rapidi |

| Sistema ERP | Tracciabilità dei materiali e dei processi | Garanzia di integrità dei materiali e controllo dei processi |

Integrando questi strumenti, non ci limitiamo a produrre pezzi, ma creiamo fiducia. Offriamo la tranquillità che deriva dal sapere che il vostro progetto è in mani capaci e che avete piena visibilità in ogni fase del processo.

Per affrontare con successo le complessità dei progetti di lavorazione CNC personalizzati è necessario andare oltre i metodi tradizionali. Invece di reagire ai problemi, la tecnologia consente di ridurre i rischi in modo proattivo. Integrando un software CAD/CAM avanzato per la simulazione della pre-produzione e adottando piattaforme collaborative per la gestione del progetto in tempo reale e il controllo della qualità basato sui dati, è possibile garantire trasparenza, efficienza e precisione. Questo approccio tecnologico trasforma le potenziali sfide in un processo semplificato, che consente di fornire pezzi di alta qualità nei tempi previsti e di creare una base di fiducia tra cliente e produttore.

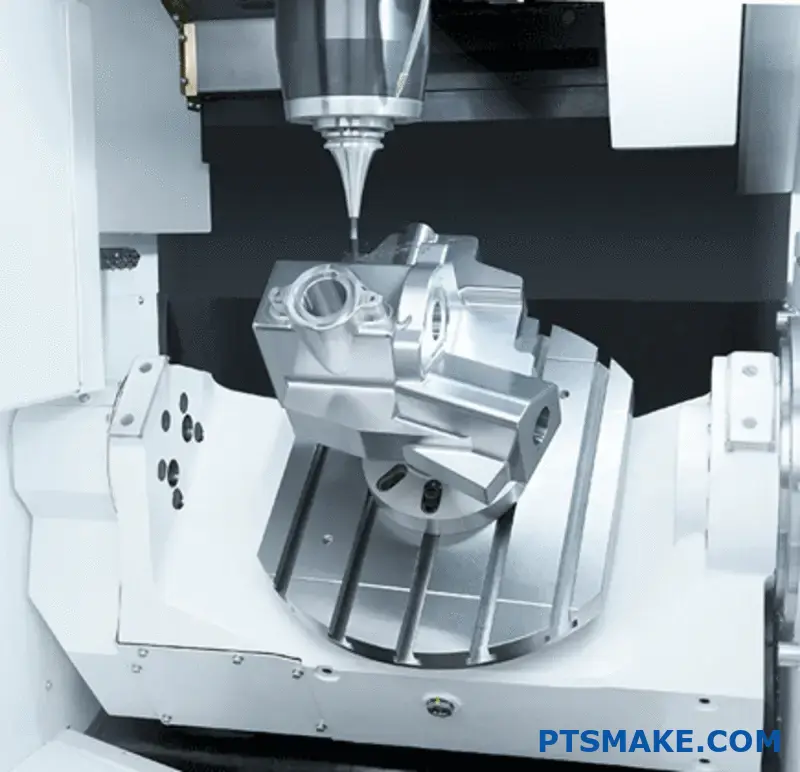

Come selezionare il giusto partner per la lavorazione personalizzata CNC?

Vi è mai capitato di subire ritardi nella produzione perché i vostri pezzi lavorati sono arrivati fuori specifica? Oppure avete lottato con un fornitore che non ha capito i dettagli critici del vostro progetto?

La selezione del giusto partner per la lavorazione CNC personalizzata comporta una valutazione approfondita delle sue capacità tecniche, delle certificazioni di qualità, della competenza sui materiali e delle pratiche di comunicazione. Un vero partner investe nella comprensione del progetto per garantire il successo dal prototipo alla produzione, non solo nel taglio del metallo.

La scelta di un partner per le vostre esigenze di lavorazione cnc personalizzata va ben oltre il semplice confronto dei preventivi. Si tratta di trovare un team che diventi un'estensione del vostro. Secondo la mia esperienza, i progetti di maggior successo nascono da collaborazioni costruite sull'allineamento tecnico e sulla fiducia. È necessario scavare nei dettagli delle loro operazioni per capire se hanno davvero le carte in regola.

Valutazione delle capacità tecniche e delle attrezzature

La prima cosa da esaminare è il parco macchine. L'attrezzatura di un'officina determina direttamente le sue capacità. Il vostro progetto richiede le geometrie complesse che può produrre una fresa a 5 assi, oppure è sufficiente una macchina standard a 3 assi? Non fidatevi della loro parola: chiedete un elenco dettagliato delle attrezzature. Noi di PTSMAKE crediamo che la trasparenza sia fondamentale, quindi siamo sempre aperti sulle macchine specifiche che utilizziamo per un progetto. In questo modo ci assicuriamo di abbinare la tecnologia giusta alla complessità e alla tolleranza dei pezzi richiesti.

| Tipo di macchina | Caso d'uso primario | Vantaggio chiave |

|---|---|---|

| Mulino CNC a 3 assi | Parti prismatiche, foratura, contorni semplici | Conveniente per le geometrie meno complesse |

| Mulino CNC a 5 assi | Curve complesse, lavorazione in un'unica soluzione | Riduce le impostazioni, migliora l'accuratezza, consente di realizzare progetti complessi |

| Tornio CNC | Parti cilindriche, alberi, anelli | Produzione ad alta velocità di parti rotanti |

| Tornio di tipo svizzero | Parti cilindriche piccole, complesse e lunghe | Eccezionale precisione per volumi elevati e pezzi di piccolo diametro |

Garanzia di qualità e certificazioni

L'impegno di un potenziale partner nei confronti della qualità non è negoziabile. Chiedete informazioni sul loro sistema di gestione della qualità (QMS). Sono certificati secondo standard come ISO 9001? Per settori come quello aerospaziale o medico, potrebbero essere necessarie certificazioni ancora più rigorose, come AS9100 o ISO 13485. Non si tratta di semplici pezzi di carta, ma di un impegno profondo per il controllo dei processi, la documentazione e il miglioramento continuo. Un solido sistema di gestione della qualità comprende rigorose ispezioni in corso di lavorazione e controlli di qualità finali con l'ausilio di sistemi avanzati. Metrologia9 strumenti come le CMM (macchine di misura a coordinate) e gli scanner ottici. Un partner in grado di fornire rapporti di ispezione dettagliati per ogni spedizione vi dà la certezza che i vostri pezzi rispetteranno tutte le specifiche.

Al di là dell'hardware e delle certificazioni, l'elemento umano di una partnership è quello che spesso determina il successo o il fallimento di un progetto critico. Il modo in cui un'azienda comunica, gestisce i progetti e affronta la risoluzione dei problemi rivela il suo vero valore come partner a lungo termine. Un prezzo basso viene rapidamente dimenticato quando si ha a che fare con una comunicazione scadente e scadenze non rispettate.

Comunicazione e assistenza clienti

Fin dalla prima interazione, prestate molta attenzione allo stile di comunicazione di un fornitore. Quanto velocemente e accuratamente rispondono alla vostra richiesta di offerta? Un punto di contatto dedicato, di solito un project manager o un ingegnere esperto, è un ottimo segno. Questa persona dovrebbe essere in grado di rispondere alle domande tecniche e fornire aggiornamenti regolari senza che dobbiate rincorrerla. Nei progetti passati con i clienti, abbiamo scoperto che stabilire una chiara cadenza di comunicazione fin dall'inizio previene le incomprensioni e mantiene il progetto in carreggiata. Sono in grado di fornire un feedback sul Design for Manufacturability (DFM)? Un partner proattivo analizzerà il vostro progetto e suggerirà piccole modifiche che potrebbero ridurre i tempi di lavorazione, abbassare i costi o migliorare le prestazioni finali del pezzo. Questo approccio collaborativo è il segno distintivo di un servizio di lavorazione personalizzata cnc di prim'ordine.

Valutazione dei tempi di consegna e gestione dei progetti

Tempi di consegna realistici e affidabili sono fondamentali. Chiedete a un potenziale partner quali sono i suoi tempi di realizzazione tipici per progetti di complessità e volume simili. Diffidate delle promesse che sembrano troppo belle per essere vere. Un'officina affidabile fornirà un calendario dettagliato del progetto, che includa le tappe per l'approvvigionamento dei materiali, la programmazione, la lavorazione e l'ispezione della qualità. Informatevi anche sulle loro capacità. Possono gestire il vostro progetto senza compromettere gli impegni presi con altri clienti?

| Punto di valutazione | Cosa cercare | Bandiera rossa |

|---|---|---|

| Reattività | Risposte rapide e chiare alle RFQ e alle e-mail (entro 24 ore) | Risposte vaghe o giorni di silenzio |

| Feedback tecnico | Suggerimenti DFM proattivi per migliorare il vostro pezzo | Fornisce semplicemente un preventivo senza alcun contributo progettuale |

| Aggiornamenti del progetto | Aggiornamenti regolari e programmati sullo stato del progetto | Dovete chiedere costantemente informazioni |

| Risoluzione dei problemi | Vi informa immediatamente dei problemi con le soluzioni proposte | Nasconde i problemi fino a quando non è troppo tardi per risolverli. |

In definitiva, un partner deve essere scalabile. Dovrebbe avere i processi e le infrastrutture per supportarvi da un singolo prototipo fino alla produzione su larga scala. Questa scalabilità vi risparmia l'immenso sforzo di riqualificare un nuovo fornitore quando la vostra domanda cresce.

La scelta del giusto partner per la lavorazione CNC personalizzata è una decisione cruciale che influisce sulla tempistica, sul budget e sulla qualità del progetto. Occorre guardare oltre il preventivo per valutare le capacità tecniche, i sistemi di qualità e l'esperienza nei materiali. Altrettanto importanti sono le "soft skills": comunicazione chiara, risoluzione proattiva dei problemi e un impegno genuino per una relazione a lungo termine. Eseguendo una valutazione approfondita di questi criteri hard e soft, è possibile trovare un fornitore che operi come una vera e propria estensione del vostro team.

Aumentate il successo delle lavorazioni CNC personalizzate con PTSMAKE oggi stesso

Siete pronti a sbloccare la precisione e l'affidabilità di nuova generazione per i vostri progetti di lavorazione CNC personalizzati? Collaborate con PTSMAKE - il vostro leader di fiducia nel settore dal 2002 - per ottenere preventivi rapidi, un'assistenza esperta e una qualità eccezionale dal prototipo alla produzione. Inviate subito la vostra richiesta e sperimentate l'eccellenza produttiva senza preoccupazioni!

Scoprite come la GD&T assicura che il vostro pezzo funzioni esattamente come progettato. ↩

Capire come gli algoritmi di intelligenza artificiale possono creare progetti ottimali e ad alte prestazioni sulla base di una serie di vincoli. ↩

Fare clic per capire come questa proprietà del materiale influisce sulla durata dell'utensile e sulle strategie di lavorazione nei progetti CNC personalizzati. ↩

Imparate a conoscere questo linguaggio simbolico utilizzato nei disegni di ingegneria per definire e comunicare le tolleranze. ↩

Comprendete come questo denso insieme di dati costituisca la base della moderna ispezione 3D e del reverse engineering. ↩

Scoprite come questa analisi valuta l'intero impatto ambientale di un prodotto, dalle materie prime allo smaltimento. ↩

Per saperne di più su questo metodo additivo di base che consente di costruire e riparare parti di sistemi ibridi. ↩

Scoprite come questo linguaggio macchina fondamentale sia ottimizzato per creare pezzi di alta precisione con la massima efficienza. ↩

Scoprite come la scienza della misurazione assicura ai vostri pezzi una precisione e un'affidabilità impeccabili. ↩