Trovare il giusto partner per la produzione di elementi di fissaggio di precisione può sembrare come cercare un ago in un pagliaio. Avete bisogno di qualità costante, consegne affidabili e competenze tecniche, ma molti fornitori non sono all'altezza di specifiche critiche o di comunicazione quando i tempi di produzione sono stretti.

L'intestazione a freddo è un processo di formatura del metallo di precisione che modella il filo o la barra in elementi di fissaggio e componenti complessi utilizzando stampi ad alta pressione, offrendo una resistenza e un'efficienza del materiale superiori rispetto ai metodi di lavorazione tradizionali.

Dopo aver lavorato con produttori dei settori automobilistico, aerospaziale ed elettronico, ho visto come la giusta competenza in materia di deformazione a freddo possa trasformare la vostra efficienza produttiva. Questa guida completa affronta le 16 domande più critiche sui processi di intestazione a freddo, sui materiali e sulle strategie di ottimizzazione che hanno un impatto diretto sul vostro successo produttivo.

Perché alcuni materiali sono ideali per l'intestazione a freddo?

Non tutti i metalli sono adatti alla lavorazione a freddo. Il successo dipende interamente dalla scelta di un materiale con le giuste proprietà.

Queste proprietà assicurano che il metallo fluisca senza problemi nello stampo sotto una pressione estrema, senza fratturarsi. È la base di un pezzo affidabile.

Il Trio essenziale

Tre proprietà non sono negoziabili per questo processo:

Duttilità e malleabilità

La duttilità consente al metallo di essere allungato. La malleabilità consente di modellarlo. Entrambe sono fondamentali per evitare le crepe.

Indurimento a bassa deformazione

In questo modo si evita che il materiale diventi fragile troppo rapidamente durante la formazione.

Ecco un rapido confronto:

| Proprietà | Ideale per il testa a testa a freddo | Scarso per il freddo |

|---|---|---|

| Duttilità | Alto | Basso |

| Malleabilità | Alto | Basso |

| Indurimento da deformazione | Tasso basso | Tasso elevato |

Approfondiamo questo aspetto. Quando un materiale si indurisce troppo rapidamente, si creano problemi enormi. Il processo richiede una forza maggiore, che accelera l'usura dell'utensile e può infine causare la rottura del pezzo.

Nei progetti passati dell'PTSMAKE, abbiamo visto come un tasso di deformazione elevato possa bloccare una produzione. È un fattore critico da controllare.

Perché il tasso di deformazione-induritura è cruciale

Un basso esponente di deformazione-indurimento significa che il materiale rimane lavorabile. Rimane formabile anche quando viene modellato in una geometria complessa.

Ciò consente al materiale di riempire completamente la cavità dello stampo. L'interno struttura del grano1 del metallo è direttamente correlata a questo comportamento. Una struttura a grana fine e uniforme è in genere più performante.

La purezza fa la differenza

La consistenza del materiale è altrettanto importante. Piccole impurità o variazioni nella lega possono creare punti deboli. Questi punti sono quelli in cui è più probabile che si verifichino le fratture.

Ecco perché l'approvvigionamento di materie prime di alta qualità e certificate è una pietra miliare del nostro processo. Garantisce risultati prevedibili.

| Materiale | Vantaggio chiave | Applicazione comune |

|---|---|---|

| Acciaio a basso tenore di carbonio | Eccellente formabilità, conveniente | Elementi di fissaggio standard, viti |

| Acciaio inossidabile (serie 300) | Resistenza alla corrosione, buona duttilità | Parti mediche e automobilistiche |

| Leghe di alluminio | Leggero, buon rapporto resistenza/peso | Componenti aerospaziali ed elettronici |

| Leghe di rame | Alta conducibilità, eccellente malleabilità | Connettori elettrici, rivetti |

In breve, il successo della deformazione a freddo si basa su materiali con elevata duttilità e malleabilità. Un basso tasso di deformazione è altrettanto essenziale per garantire che il metallo fluisca correttamente nello stampo senza fratturarsi durante il processo di formatura ad alta pressione.

Quale problema si risolve meglio con l'intestazione a freddo rispetto alla lavorazione?

Quando scegliamo un processo produttivo, ci concentriamo sui suoi vantaggi principali. L'intestazione a freddo si distingue in tre aree specifiche. È un metodo "senza trucioli". Ciò significa che non viene sprecato quasi nessun materiale.

A differenza della lavorazione meccanica, che taglia il materiale, l'intestazione a freddo lo rimodella. Ciò comporta un notevole risparmio sui costi delle materie prime.

La velocità di produzione è un altro grande vantaggio. I pezzi vengono formati molto rapidamente. Molto più velocemente della maggior parte dei metodi di taglio tradizionali. Confrontiamo il consumo di materiale.

| Processo | Uso del materiale | Rifiuti |

|---|---|---|

| Direzione fredda | Rimodella il metallo | < 5% |

| Lavorazione meccanica | Tagliare il metallo | 30% - 70% |

Questa efficienza si traduce direttamente in una riduzione dei costi per pezzo. Inoltre, consente tempi di consegna molto più rapidi per gli ordini di grandi volumi.

I vantaggi principali

Approfondiamo perché questi vantaggi sono fondamentali per i vostri progetti.

Il potere della produzione senza chip

La lavorazione crea trucioli. Si tratta di materiale costoso che è stato pagato e poi buttato via. Con la lavorazione a freddo, lo stesso materiale viene semplicemente spostato in una nuova forma.

Questo scarto prossimo allo zero è un fattore determinante per la produzione di grandi volumi. Riduce drasticamente i costi delle materie prime nell'arco di un progetto.

Velocità che scala

Le macchine per la lavorazione a freddo possono produrre centinaia di pezzi al minuto. Questo livello di velocità è ineguagliabile dalla maggior parte dei centri CNC per le geometrie dei pezzi adatti.

Questo vantaggio riduce notevolmente i tempi di consegna. Inoltre, riduce il costo per pezzo, rendendolo una scelta ideale per la produzione su larga scala.

La forza attraverso la formazione

Il processo stesso rende il pezzo più resistente. Non si tratta solo di modellare il metallo.

Il materiale subisce un indurimento da lavoro che ne aumenta la resistenza alla trazione. Il continuo, ininterrotto flusso di cereali2 lungo i contorni del pezzo aggiunge resistenza alla fatica. Si tratta di un vantaggio strutturale che non si può ottenere tagliando il materiale.

Confrontiamo l'impatto strutturale.

| Caratteristica | Direzione fredda | Lavorazione meccanica |

|---|---|---|

| Struttura del grano | Ininterrotto, segue il contorno | Tagliato in superficie |

| Tempra del lavoro | Sì, aumenta la forza | No, rimuove il materiale |

| Resistenza alla fatica | Eccellente | Buono, ma suscettibile |

Questa resistenza intrinseca significa che spesso i pezzi possono essere progettati con meno materiale. Nei nostri progetti presso PTSMAKE, aiutiamo i clienti a sfruttare questa caratteristica per ottenere ulteriori risparmi sui costi.

In breve, la deformazione a freddo offre una potente combinazione di vantaggi. Riduce al minimo gli scarti di materiale, accelera notevolmente la produzione e migliora la resistenza meccanica del pezzo attraverso il processo di formatura stesso. Ciò la rende una scelta superiore per applicazioni specifiche.

Cosa limita fondamentalmente la complessità di una parte a testa fredda?

Le leggi fisiche sono il regolamento definitivo per l'intestazione a freddo. Non possiamo creare la forma che vogliamo. Il materiale stesso è il primo grande vincolo.

Formabilità del materiale

Non tutti i metalli sono creati uguali. Alcuni sono più disponibili a essere modellati di altri. Questa proprietà si chiama formabilità.

I materiali più morbidi, come l'alluminio o il rame, sono più facili da lavorare. Le leghe più dure, come alcuni acciai, resistono alla deformazione. Spingendole troppo in là si possono creare delle crepe.

| Materiale | Formabilità relativa | Problemi comuni |

|---|---|---|

| Acciaio a basso tenore di carbonio | Buono | Il lavoro si indurisce rapidamente |

| Leghe di alluminio | Eccellente | Può essere troppo morbido per alcuni strumenti |

| Rame | Eccellente | Resistenza inferiore |

| Acciaio inox | Da discreto a scarso | Sono richieste elevate pressioni di formatura |

La scelta del materiale giusto è un primo passo fondamentale nel processo di progettazione.

La regola del rapporto di inversione

Nell'intestazione a freddo, possiamo raccogliere solo una certa quantità di materiale in un singolo passaggio, o "stazione". Ciò è regolato dal rapporto di rovesciamento. Consideratelo come un limite di velocità per la formatura.

In genere, non è possibile formare una testa con un diametro superiore a circa 2,5 volte il diametro originale del filo in un solo colpo. Il tentativo di superare questo valore porta a piegature o difetti.

Per i pezzi più complessi con teste più grandi, è necessario utilizzare più stazioni. Ogni stazione modella progressivamente il pezzo. Questo processo a più fasi consente una maggiore complessità. Impedisce che il materiale venga sollecitato eccessivamente.

Vincoli interni e di attrezzaggio

Al di là del materiale stesso, il processo ha i suoi limiti. Le pressioni estreme possono causare difetti interni se non gestite correttamente. È qui che l'esperienza di PTSMAKE diventa fondamentale.

La progettazione degli utensili è un altro fattore critico. I punzoni e gli stampi che modellano il pezzo devono sopportare ripetutamente una forza immensa. La loro geometria limita le caratteristiche che possiamo creare. Ad esempio, la creazione di angoli interni taglienti è quasi impossibile. Questo perché gli utensili necessari sarebbero troppo fragili. Il processo di indurimento del lavoro3 si applica anche al materiale in fase di formazione, aumentando la forza necessaria nelle fasi successive.

| Vincolo | Descrizione | Impatto sulla complessità |

|---|---|---|

| Forza degli utensili | Le matrici devono resistere alla rottura sotto pressione. | Limita i tratti taglienti e le pareti sottili. |

| Accesso agli utensili | Gli strumenti hanno bisogno di spazio per entrare e uscire. | Limita le cavità profonde e i sottosquadri. |

| Espulsione | Il pezzo deve essere rimovibile dallo stampo. | Limita le forme interne non coniche. |

I limiti fisici, dalla formabilità dei materiali e dai rapporti di turbativa alla resistenza degli utensili, impongono la complessità. La comprensione di questi vincoli è fondamentale per una progettazione di successo. Questa conoscenza aiuta a prevenire i difetti e garantisce l'integrità di ogni pezzo a testa fredda che produciamo.

Quali sono i diversi tipi di operazioni di formatura?

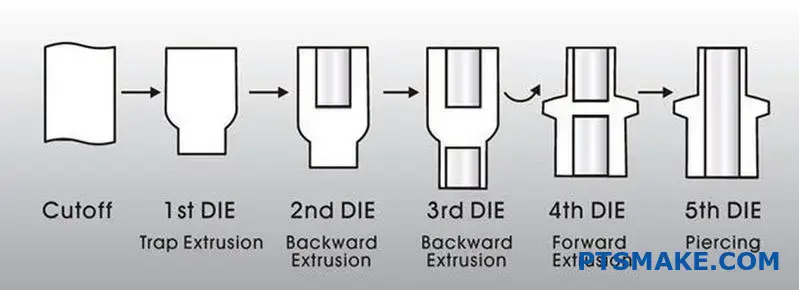

L'intestazione a freddo non è una singola azione. Si tratta di una sequenza di operazioni precise. Queste fasi modellano il filo metallico senza calore.

Questo processo combina quattro tecniche fondamentali. Si tratta di rialzo, estrusione e rifilatura.

Ogni fase ha una funzione specifica. Insieme, creano parti complesse da semplici fili. Noi di PTSMAKE sfruttiamo questo aspetto per una produzione ad alta velocità e con pochi rifiuti.

| Funzionamento | Funzione primaria |

|---|---|

| Sconvolgente | Raccoglie il materiale per aumentare il diametro. |

| Estrusione | Riduce il diametro o crea una cavità. |

| Rifilatura | Crea la forma finale della testa. |

Uno sguardo più attento alle operazioni di testa a freddo

La comprensione di queste operazioni fondamentali è fondamentale. Mostra come un semplice filo diventa un elemento di fissaggio complesso. La padronanza di questo processo ci permette di produrre pezzi di alta precisione in modo efficiente.

Sconvolgente: Raccolta di materiale

Il primo passo è spesso l'innalzamento del filo. Si tratta di applicare una forza all'estremità del filo. Questa azione rende il filo più corto e più spesso, raccogliendo materiale per formare la testa di un pezzo come una vite o un bullone.

Estrusione: Rimodellare il diametro

L'estrusione modifica il diametro del filo. Nell'estrusione in avanti, il filo viene spinto attraverso una matrice più piccola. In questo modo si allunga una sezione riducendone il diametro. L'estrusione all'indietro spinge un punzone nel filo, facendo rifluire il materiale intorno ad esso per creare una cavità. È così che si forma l'incavo di una vite a testa esagonale. La struttura dei grani del materiale viene migliorata da questa deformazione controllata, che ne accresce la resistenza grazie a indurimento del lavoro4.

| Tipo di estrusione | Processo | Applicazione comune |

|---|---|---|

| Estrusione in avanti | Il materiale scorre nella direzione della forza del punzone. | Creare alberi o perni a gradini. |

| Estrusione all'indietro | Il materiale scorre in senso opposto alla forza del punzone. | Formare parti cave o prese. |

Rifinitura: Definire la forma

La rifilatura è il processo finale di sagomatura. Dopo aver creato una testa rotonda, la rifilatura taglia il materiale in eccesso. In questo modo si creano forme specifiche, come la testa esagonale di un bullone standard o un design personalizzato per un'applicazione unica del cliente.

L'intestazione a freddo utilizza quattro operazioni chiave: sollevamento, estrusione e rifilatura. Ogni fase manipola il metallo in modo specifico. La combinazione di queste operazioni consente di produrre geometrie complesse, come bulloni e dispositivi di fissaggio personalizzati, in modo efficiente e con uno scarto minimo di materiale.

Come vengono solitamente classificati i materiali per l'intestazione a freddo ai fini della selezione?

La scelta del materiale giusto è fondamentale. Ha un impatto diretto sulle prestazioni, la durata e il costo del pezzo. Noi di PTSMAKE guidiamo quotidianamente i clienti in questa scelta critica.

I materiali sono generalmente raggruppati in quattro famiglie principali. Ognuna offre una miscela unica di proprietà.

Gruppi di materiali primari

Iniziamo a considerare queste categorie principali. Questo aiuta a restringere le opzioni in base ai requisiti fondamentali per qualsiasi progetto di intestazione a freddo.

| Categoria di materiale | Costo relativo | Forza tipica | Resistenza alla corrosione |

|---|---|---|---|

| Acciai a basso tenore di carbonio | Basso | Medio | Basso |

| Acciai legati | Medio | Alto | Medio-basso |

| Acciai inossidabili | Alto | Alto | Eccellente |

| Leghe non ferrose | Variabile | Medio-basso | Buono-Eccellente |

Questa suddivisione iniziale fornisce un chiaro punto di partenza.

Approfondimento dei criteri di selezione

La scelta di un materiale è sempre un atto di equilibrio. È necessario soppesare le esigenze di prestazione con i vincoli di budget. Nessun materiale è perfetto per ogni applicazione.

Acciai: La scelta versatile

Gli acciai a basso tenore di carbonio sono i più comuni. Sono economici e facili da formare. Sono ideali per gli elementi di fissaggio di uso generale che non devono affrontare condizioni difficili.

Gli acciai legati sono il passo successivo. L'aggiunta di elementi come il cromo o il molibdeno aumenta la resistenza. Questo li rende ideali per le parti ad alta sollecitazione nel settore automobilistico o dei macchinari. Spesso richiedono un rivestimento protettivo.

Gli acciai inossidabili offrono la migliore resistenza alla corrosione. Si tratta di una caratteristica irrinunciabile per le applicazioni mediche, marine o alimentari. Tuttavia, sono più costosi e possono essere più difficili da formare. Il processo stesso aumenta la durezza del materiale attraverso indurimento del lavoro5.

Leghe non ferrose: Soluzioni specializzate

I materiali non ferrosi risolvono problemi specifici. Utilizziamo l'alluminio per i componenti aerospaziali leggeri. Il rame viene scelto per la sua eccellente conducibilità elettrica. L'ottone offre una buona resistenza alla corrosione e un aspetto unico.

Secondo la nostra esperienza, questi vengono scelti quando una proprietà specifica, non ottenibile con l'acciaio, è il fattore principale.

| Esempio di materiale | Industria tipica | Driver di selezione chiave |

|---|---|---|

| Acciaio al carbonio 1022 | Costruzione | Costo più basso |

| Acciaio legato 4037 | Automotive | Alta resistenza alla trazione |

| Acciaio inox 316 | Marina | Resistenza alla corrosione superiore |

| Alluminio 6061 | Aerospaziale | Leggero |

Questo processo decisionale assicura che il pezzo finale soddisfi perfettamente tutte le specifiche.

La scelta del materiale giusto comporta un compromesso. È necessario trovare un equilibrio tra costi, resistenza e resistenza ambientale. Ogni categoria presenta un profilo unico, per cui un'attenta valutazione è fondamentale per ottenere prestazioni ottimali e il successo del progetto.

Quali sono le operazioni secondarie più comuni dopo l'intestazione a freddo?

Dopo la formatura a freddo della forma di base, il pezzo è spesso incompiuto. Ha ancora bisogno di caratteristiche chiave per funzionare correttamente.

Le operazioni secondarie aggiungono gli ultimi ritocchi. Tra queste, la creazione di fili per il fissaggio. Inoltre, si tratta di trattamenti per la resistenza e la protezione.

Questi passaggi sono fondamentali per le prestazioni. Trasformano uno spezzone di base in un componente affidabile e di alta qualità pronto per l'assemblaggio.

| Funzionamento | Scopo primario |

|---|---|

| Arrotolamento del filo | Forma filettature esterne. |

| Trattamento termico | Migliora le proprietà meccaniche. |

| Placcatura | Aggiunge resistenza alla corrosione e finitura. |

| Cerotti sigillanti | Garantisce il bloccaggio o la sigillatura. |

Queste operazioni vengono eseguite separatamente per una buona ragione. Ognuna di esse richiede macchinari specializzati e competenze diverse dal processo di formatura iniziale.

Arrotolamento del filo

Questo processo forma filetti premendo e facendo rotolare una matrice nel pezzo. A differenza del taglio, sposta il metallo, non lo rimuove. In questo modo si creano filettature più resistenti e durevoli. Si tratta di una fase meccanica precisa dopo la creazione della forma iniziale.

Trattamento termico

Il trattamento termico modifica le proprietà fisiche del pezzo. Processi come spegnimento6 e rinvenimento aumentano la durezza e la resistenza alla trazione. Questo processo termico avviene in forni completamente separati dalle macchine per la lavorazione a freddo.

Secondo la nostra esperienza di PTSMAKE, un trattamento termico adeguato può aumentare notevolmente la longevità dei pezzi.

| Proprietà | Prima del trattamento termico | Dopo il trattamento termico |

|---|---|---|

| Durezza (HRC) | ~20 | 40-50+ |

| Resistenza alla trazione | Più basso | Significativamente più alto |

| Resistenza all'usura | Standard | Eccellente |

Placcatura e finitura

La placcatura aggiunge uno strato protettivo. I rivestimenti di zinco o cromo prevengono la corrosione e migliorano l'aspetto. Si tratta di un processo chimico o elettrochimico. Richiede un ambiente e una serie di competenze completamente diversi rispetto alla formatura meccanica.

Cerotti sigillanti e adesivi

Per gli elementi di fissaggio che necessitano di maggiore sicurezza, vengono aggiunte patch sigillanti preapplicate. Questi cerotti si attivano durante l'installazione per evitare l'allentamento dovuto alle vibrazioni. L'applicazione è una fase finale e precisa prima dell'imballaggio.

L'intestazione a freddo crea la geometria fondamentale del pezzo. Tuttavia, le operazioni secondarie cruciali come la rullatura dei filetti, il trattamento termico e la placcatura sono essenziali. Queste fasi separate aggiungono la resistenza finale, le caratteristiche e le finiture protettive necessarie per le prestazioni reali.

Quali sono gli standard industriali che regolano i materiali e i prodotti per l'intestazione a freddo?

Per navigare nel mondo del freddo occorre una mappa. Gli standard industriali sono quella mappa. Garantiscono che ogni pezzo soddisfi specifici parametri di qualità e prestazioni.

Le principali organizzazioni forniscono questa guida. Le più importanti sono IFI, ASTM e ISO. Ognuna di esse ha un obiettivo specifico.

Principali organismi di standardizzazione

Questi gruppi stabiliscono le regole per i materiali, le dimensioni e i test. Il rispetto di queste regole non è negoziabile per una produzione affidabile.

| Organizzazione | Obiettivo primario |

|---|---|

| IFI | Norme specifiche per i dispositivi di fissaggio, dati tecnici. |

| ASTM | Specifiche dei materiali, metodi di prova. |

| ISO | Standard internazionali per la compatibilità globale. |

Questi standard non sono semplici documenti. Sono progetti dettagliati per la produzione. Dettano le caratteristiche essenziali di ogni pezzo stampato a freddo.

Questa aderenza garantisce che una vite prodotta oggi corrisponda a una prodotta l'anno prossimo. Questa coerenza è fondamentale per le linee di assemblaggio dei nostri clienti e per l'affidabilità dei prodotti.

Come gli standard modellano il prodotto finale

Norme come la ASTM A29 definiscono l'esatta composizione chimica del filo d'acciaio. Controllano elementi come il carbonio e il manganese.

In questo modo si garantisce che il materiale possa essere formato correttamente e che abbia le prestazioni attese. Alcuni materiali possono richiedere ricottura7 per ottenere la giusta duttilità prima del processo di intestazione a freddo.

Controllo dimensionale e meccanico

Gli standard stabiliscono anche le regole per le proprietà finali di un pezzo. Nel nostro lavoro all'PTSMAKE, ci affidiamo a queste norme per garantire le prestazioni. Eliminano ogni congettura dalla produzione.

| Tipo standard | Proprietà governate | Esempio di standard |

|---|---|---|

| Dimensionale | Dimensione della filettatura, altezza della testa, lunghezza. | IFI 7a edizione |

| Meccanico | Resistenza alla trazione, carico di prova, durezza. | ISO 898-1 |

Seguire queste precise linee guida è fondamentale. Garantisce che ogni componente sia affidabile, sicuro e si adatti perfettamente all'applicazione finale. È una promessa che facciamo a ogni cliente.

In breve, gli standard IFI, ASTM e ISO sono essenziali. Essi regolano i materiali, le dimensioni e le proprietà meccaniche. Questo quadro di riferimento garantisce che ogni prodotto lavorato a freddo sia affidabile, coerente e adatto allo scopo.

Come si regolano le impostazioni della macchina per controllare le dimensioni dei pezzi?

La padronanza del controllo dimensionale non è magia. È una scienza di causa ed effetto. Ogni regolazione ha un impatto diretto su una caratteristica specifica del pezzo.

La comprensione di queste relazioni è fondamentale. Trasforma le congetture in un processo preciso e ripetibile. Questo è fondamentale nella produzione.

Collegamenti tra regolazione del nucleo e dimensione

| Impostazione della macchina | Dimensione interessata | Impatto primario |

|---|---|---|

| Arresto del filo | Lunghezza complessiva | Controlla il volume di spegnimento del materiale |

| Pin di chiusura | Diametro/forma della testa | Espelle il pezzo; il tempismo è fondamentale |

| Allineamento stampo/punzone | Concentricità | Assicura una pressione uniforme sul materiale |

Uno sguardo più approfondito su causa ed effetto

Secondo la mia esperienza, piccole regolazioni possono produrre cambiamenti significativi. Vediamo perché queste impostazioni sono così importanti per la precisione. Si tratta di controllare il comportamento del materiale sotto un'immensa pressione.

Arresto del filo e impatto sulla lunghezza

L'arresto del filo blocca fisicamente l'alimentazione del filo. Determina il volume di materiale per il pezzo successivo. Se lo si sposta indietro, si ottiene più materiale e un pezzo più lungo. Se lo si sposta in avanti, si ottiene meno materiale. È una relazione diretta uno a uno.

Temporizzazione del perno di chiusura e formazione della testa

Il perno di battuta espelle il pezzo finito dallo stampo. Se la sua tempistica è troppo anticipata o troppo ritardata, può influire sulla testa. Una cattiva tempistica può causare deformazioni o sbavature di materiale sulla superficie del pezzo. Ciò è particolarmente vero nelle operazioni di testa a freddo a più soffiature. Il materiale subisce una significativa deformazione plastica8 per formare la testa.

Allineamento di stampo e punzone per la concentricità

Questo aspetto non è negoziabile per la qualità. Se il punzone e la matrice non sono perfettamente allineati, la forza applicata non è uniforme. Questo squilibrio fa sì che il materiale scorra in modo incoerente, dando luogo a un pezzo in cui la testa è decentrata rispetto al gambo.

| Problema | Probabile causa | Regolazione correttiva |

|---|---|---|

| Parte troppo lunga | L'arresto del filo è troppo arretrato | Spostare in avanti l'arresto del filo |

| Testa deformata | Temporizzazione errata del pin di chiusura | Regolare la temporizzazione del perno di chiusura |

| Scarsa concentricità | Fustella e punzone disallineati | Riallineare con cura gli utensili |

Il controllo delle dimensioni consiste nel comprendere il legame diretto tra un'impostazione e il suo risultato. La regolazione dell'arresto del filo, del perno di battuta e dell'allineamento dell'utensile fornisce un controllo preciso e prevedibile sul pezzo finale, assicurando che soddisfi perfettamente ogni specifica.

Come si calcola il costo di produzione di un pezzo a testa fredda?

Il calcolo del prezzo finale di un pezzo a testa fredda non è un'ipotesi. È una formula chiara. È sufficiente sommare alcuni costi chiave.

Questo approccio garantisce la trasparenza. Inoltre, vi aiuta a capire dove va a finire il vostro denaro. Ogni fattore ha il suo posto nel calcolo finale.

La formula del costo principale

Il prezzo finale del pezzo è la somma di diverse componenti distinte. La comprensione di ciascuna di esse è fondamentale per ottimizzare il budget per qualsiasi progetto di intestazione a freddo.

| Componente di costo | Descrizione |

|---|---|

| Materia prima | Costo del filo utilizzato per il pezzo. |

| Tempo di funzionamento della macchina | Costo orario di funzionamento della macchina formatrice. |

| Ammortamento degli utensili | Il costo degli utensili è distribuito su tutti i pezzi. |

| Lavoro | Costo per l'installazione, il funzionamento e l'ispezione. |

| Operazioni secondarie | Qualsiasi processo di post-formazione come la placcatura. |

Scomposizione di ogni componente di costo

Per ottenere un preventivo accurato, dobbiamo esaminare più da vicino ogni parte della formula. Ogni componente ha le proprie variabili che influenzano il costo totale. Noi di PTSMAKE lo scomponiamo in modo chiaro per i nostri partner.

Materia prima (filo)

Non si tratta solo del tipo di materiale. Calcoliamo il peso esatto del materiale per ogni pezzo. Poi aggiungiamo un fattore di scarto, cioè la piccola quantità di materiale persa durante il processo. La scelta del materiale è uno dei principali fattori di costo.

Costi della macchina e della manodopera

La tariffa oraria di una macchina per la lavorazione della testa a freddo dipende dalle sue dimensioni e capacità. Una macchina più grande e complessa costa di più. A questo si aggiunge il tempo di ciclo. Cicli più veloci significano un minor costo della macchina per pezzo. Si tiene conto anche della manodopera per l'allestimento e i controlli di qualità.

Utensili e operazioni secondarie

Ammortamento degli utensili9 è un fattore critico. Il costo iniziale del set di stampi e punzoni viene diviso per il numero totale di pezzi della produzione. Per volumi maggiori, il costo per pezzo diventa molto basso. Infine, si aggiungono i costi di eventuali fasi secondarie. Tra queste, il trattamento termico, la placcatura o la filettatura.

Ecco la semplice formula che utilizziamo:

| Formula Componente | Simbolo |

|---|---|

| Costo della materia prima per pezzo | A |

| Tempo di funzionamento della macchina Costo per pezzo | B |

| Ammortamento degli utensili per pezzo | C |

| Costo del lavoro per pezzo | D |

| Operazioni secondarie Costo per pezzo | E |

| Prezzo finale per pezzo | A+B+C+D+E |

La comprensione di questa formula è fondamentale. Il costo totale di un pezzo lavorato a freddo è la somma delle materie prime, del tempo macchina, degli utensili, della manodopera e di qualsiasi lavorazione extra. Questa chiara suddivisione vi aiuta a prendere decisioni intelligenti e a trovare opportunità di risparmio per il vostro progetto.

Come si pianifica la sequenza di formatura di un pezzo non simmetrico?

Applichiamo la nostra metodologia a un pezzo complesso. Immaginiamo un componente con una testa decentrata e una sporgenza laterale. Non è una cosa semplice. Non basta colpirlo una volta.

La sfida del mondo reale

La progettazione di questi pezzi è un rompicapo. L'obiettivo è spostare il metallo dove serve senza causare difetti. È necessario un approccio graduale. Ogni fase prepara il materiale per quella successiva. Questa pianificazione accurata è fondamentale in processi come l'intestazione a freddo.

Considerazioni sulla formazione iniziale

Si inizia raccogliendo il materiale. I colpi iniziali creano una forma di base leggermente asimmetrica. In questo modo si gettano le basi per le caratteristiche più complesse che seguiranno.

| Caratteristica | Parte simmetrica | Parte non simmetrica |

|---|---|---|

| Flusso di materiale | Distribuito in modo uniforme | Necessita di una direzione accurata |

| Forze dell'utensile | Equilibrato | Sbilanciato, richiede una compensazione |

| Trasferimento di parte | Rotazione semplice | Richiede un orientamento preciso |

Tecniche avanzate per geometrie complesse

Per i pezzi veramente complessi, abbiamo bisogno di strategie avanzate. Spingere semplicemente il materiale non è sufficiente. Dobbiamo guidarlo con precisione. È qui che entra in gioco l'utensileria specializzata. Si tratta di superare in astuzia la tendenza naturale del materiale a fluire verso il percorso di minor resistenza.

Utilizzo di trappole e punzoni sagomati

Per gestire il metallo, utilizziamo elementi come trappole o punzoni sagomati. Una trappola è una cavità nello stampo che "cattura" il materiale in eccesso. In questo modo si evita che il materiale fluisca in aree indesiderate. Un punzone sagomato dirige attivamente il metallo. Lo costringe a realizzare le precise caratteristiche asimmetriche di cui abbiamo bisogno. Questo livello di Controllo del flusso di materiale10 è fondamentale.

Assicurare un orientamento corretto

Quando il pezzo passa da una stazione all'altra, il suo orientamento è fondamentale. Un pezzo anche solo leggermente ruotato sarà formato in modo errato. Nei progetti passati dell'PTSMAKE, abbiamo utilizzato caratteristiche del pezzo stesso, come un piccolo piatto o una forma a D, per fungere da chiave. Il meccanismo di trasferimento fa presa su questo elemento, garantendo sempre un allineamento perfetto.

Bilanciare le forze per evitare gli spostamenti

Una forma sbilanciata crea forze sbilanciate. Questa pressione può causare un leggero spostamento dello stampo o del punzone durante il colpo di formatura. Questo porta a errori dimensionali. Per contrastare questo fenomeno, progettiamo l'attrezzatura per bilanciare queste forze, spesso aggiungendo contropressioni o elementi di supporto all'interno dello stampo.

| Problema | Soluzione | Esempio di utensili |

|---|---|---|

| Riempimento non uniforme | Punzoni sagomati | Punzoni con facce angolate o curve |

| Disallineamento delle parti | Caratteristiche dell'orientamento | Punzone a D, dita di trasferimento con chiave |

| Spostamento dello strumento | Bilanciamento della forza | Cuscinetti a pressione contrapposta, robusto bloccaggio dello stampo |

L'applicazione di queste tecniche richiede una profonda comprensione del comportamento dei materiali. Per i pezzi complessi non simmetrici, questo approccio attento e deliberato trasforma una sfida difficile in un processo di produzione ripetibile e di alta qualità. È così che otteniamo la precisione che i nostri partner si aspettano.

La gestione di pezzi complessi non simmetrici richiede tecniche avanzate. Utilizzando trappole, punzoni sagomati e garantendo il corretto orientamento, controlliamo con precisione il flusso di materiale. Anche il bilanciamento delle forze è fondamentale per evitare lo spostamento degli utensili e mantenere la precisione durante tutto il processo.

Un pezzo presenta cricche chevron. Come si risolve questo problema?

Analizziamo un caso specifico. Le cricche chevron appaiono dopo una fase di estrusione a freddo. Il nostro primo compito è quello di isolare questa operazione esatta.

Identificazione della causa principale

Dobbiamo individuare l'estrusione colpevole. Una volta individuata, ci concentriamo su tre variabili chiave. Si tratta dei parametri di processo che influenzano direttamente le sollecitazioni interne del materiale.

Parametri chiave di regolazione

L'analisi metodica di questi fattori è fondamentale. Regolandoli correttamente, si risolverà il problema della fessurazione.

| Parametro | Influenza primaria |

|---|---|

| Angolo di estrusione | Flusso e attrito dei materiali |

| Contropressione | Sollecitazione interna di trazione |

| Materiale Rivestimento | Attrito di superficie |

Questo approccio strutturato ci aiuta a trovare rapidamente una soluzione.

Un'analisi passo dopo passo

La risoluzione delle crepe chevron richiede un approccio sistematico. Non possiamo limitarci a tirare a indovinare. Noi di PTSMAKE suddividiamo il problema in parti gestibili.

Regolazione dell'angolo di estrusione

L'angolo di estrusione della matrice è fondamentale. Un angolo molto ampio può causare una deformazione eccessiva del materiale. Ciò crea forti tensioni di trazione al centro del pezzo.

Al contrario, un angolo molto piccolo aumenta l'attrito. Può anche creare zone morte in cui il materiale non scorre in modo fluido. Il nostro obiettivo è trovare l'angolo ottimale.

Calibrazione della contropressione

La contropressione insufficiente è una causa frequente. In assenza di una contropressione sufficiente, il materiale viene strappato all'interno. Questo accade mentre viene forzato attraverso lo stampo.

Una corretta contropressione induce una compressione pressione idrostatica11 stato. Questo stato contrasta le forze di trazione che portano alle cricche chevron.

Valutazione del rivestimento del materiale

Non trascurare mai il rivestimento del materiale. Una corretta lubrificazione è essenziale in qualsiasi processo di intestazione a freddo. Riduce l'attrito tra il pezzo e la matrice.

Se il rivestimento è sottile, incoerente o del tipo sbagliato, l'attrito aumenta. Questo aumenta la tensione di trazione. Verifichiamo sempre prima il processo di rivestimento.

| Problema Sintomo | Adeguamento potenziale | Risultato atteso |

|---|---|---|

| Crepe al centro | Aumento della contropressione | Ridurre la tensione interna |

| Segnali ad alto attrito | Migliorare il rivestimento del materiale | Flusso di materiale più fluido |

| Scarso flusso di materiale | Ottimizzare l'angolo di estrusione | Deformazione bilanciata |

L'esecuzione di questa risoluzione avanzata dei problemi richiede precisione ed esperienza. Si tratta di controllare le sollecitazioni interne.

La risoluzione delle cricche chevron comporta l'isolamento della specifica operazione di estrusione. Quindi, è necessario analizzare e regolare sistematicamente l'angolo di estrusione, la contropressione e il rivestimento del materiale per eliminare la causa principale del cedimento interno del materiale.

Come si valuta il passaggio a un materiale più economico?

Il cambio di materiale è molto più di un semplice cambio di linea. Un prezzo più basso è allettante, ma una valutazione completa è fondamentale. È necessario creare un piano di convalida dettagliato.

Questo piano previene futuri problemi di produzione. Assicura che il nuovo materiale offra davvero un valore senza compromettere la qualità.

Il progetto di convalida

Un piano solido è la vostra tabella di marcia. Dovrebbe delineare tutti i test e le prove necessarie prima di prendere una decisione definitiva. Questo approccio sistematico identifica i rischi in anticipo.

Fasi chiave della convalida

Il nostro processo di convalida si articola in tre fasi principali. Ogni fase affronta un aspetto diverso del processo di produzione e della qualità finale del pezzo.

| Palcoscenico | Area di interesse | Obiettivo chiave |

|---|---|---|

| 1 | Prove di formabilità | Valutare il comportamento del materiale durante la produzione. |

| 2 | Valutazione degli strumenti | Misurare l'impatto sull'usura degli utensili e sulla durata di vita. |

| 3 | Collaudo finale della parte | Verificare tutte le specifiche meccaniche e prestazionali. |

Analizzare i complessi compromessi

Il risparmio iniziale è spesso solo la punta dell'iceberg. Una vera valutazione richiede un'analisi più approfondita dei costi nascosti e dei potenziali problemi di prestazioni che possono insorgere.

In passato, nei progetti PTSMAKE, abbiamo assistito a modifiche apparentemente minime dei materiali che hanno causato gravi interruzioni a valle. Un piano completo è la migliore difesa contro questo problema.

Scoprire i rischi nascosti

Il vostro piano di convalida deve essere progettato per scoprire questi complessi compromessi. Si tratta di bilanciare i risparmi sui costi con i potenziali costi a lungo termine e i rischi per le prestazioni.

Formabilità e impatto

Quanto bene si forma il nuovo materiale? Una scarsa formabilità può portare a tassi di scarto più elevati o richiedere tempi di ciclo più lenti, intaccando i risparmi. Questo aspetto è fondamentale per processi come voce fredda dove il flusso di materiali è tutto.

Nei nostri test, alcune leghe a basso costo hanno richiesto una riduzione della velocità di produzione per evitare difetti.

Il costo a lungo termine degli utensili

Il materiale più economico può talvolta essere più abrasivo. Questo porta a un'usura più rapida degli utensili. Il nuovo materiale potrebbe causare livelli più elevati di Usura abrasiva12, aumentando i costi di manutenzione.

È necessario monitorare attentamente i tassi di usura degli utensili durante le prove.

| Materiale | Durata di vita dell'utensile (cicli) | Note |

|---|---|---|

| Acciaio standard | 500,000 | Usura prevedibile |

| Alt. a basso costo. | 350,000 | 30% tasso di usura più rapido |

La prestazione finale non è negoziabile

Il pezzo finale deve soddisfare ogni singola specifica. Tra queste, la resistenza meccanica, la resistenza alla corrosione e la stabilità termica. I test completi sono l'unico modo per confermarlo. Non sono accettabili compromessi sulle prestazioni del pezzo finale.

Un piano di convalida non è solo una lista di controllo. È un processo critico per valutare la formabilità, l'impatto sugli utensili e le prestazioni del pezzo finale, assicurando che un materiale più economico non introduca spese nascoste o guasti al prodotto.

Come ottimizzereste un processo per aumentare la produzione di 15%?

Individuare la parte più lenta della linea di produzione è fondamentale. Questo collo di bottiglia controlla l'intera produzione. Non è sufficiente accelerare le altre fasi. È necessario concentrarsi sul vero vincolo.

Scoprire i colli di bottiglia della produzione

Secondo la mia esperienza, i colli di bottiglia sono spesso nascosti in bella vista. Può trattarsi di una macchina, di un processo o anche di una persona.

Aree chiave da indagare

- Velocità e tempi di attività della macchina

- Orari del cambio di formato

- Manutenzione di utensili e attrezzature

Ecco un semplice sguardo all'impatto della loro correzione.

| Metrico | Prima dell'ottimizzazione | Dopo l'ottimizzazione |

|---|---|---|

| Unità all'ora | 85 | 100 |

| Tempi di inattività giornalieri | 60 minuti | 15 minuti |

| Tempo di transizione | 45 minuti | 10 minuti |

Risolvere questi problemi è il modo più rapido per ottenere un guadagno significativo.

Per ottimizzare veramente, dobbiamo scavare più a fondo della semplice osservazione. Dobbiamo misurare tutto. Questo approccio basato sui dati elimina le congetture. Individua la causa esatta del ritardo, che è un principio fondamentale che seguiamo in PTSMAKE.

Analisi delle prestazioni della macchina

Non limitatevi ad accettare le impostazioni di velocità del produttore. State utilizzando la macchina alla sua velocità ottimale per il vostro materiale e pezzo specifico? A volte una piccola regolazione, confermata da una prova, fa un'enorme differenza.

L'approccio SMED al cambio formato

Ridurre i tempi di cambio formato è fondamentale. I principi del Single-Minute Exchange of Die (SMED) sono trasformativi. Separiamo l'impostazione interna (eseguita quando la macchina è ferma) da quella esterna (eseguita durante il funzionamento).

| Fase di commutazione | Metodo tradizionale | Metodo SMED |

|---|---|---|

| Strumenti di preparazione | Durante i tempi di inattività | Durante la produzione |

| Trova gli stampi | Durante i tempi di inattività | Pre-stadio |

| Controllo della prima parte | Macchina ferma | Tempi di inattività ridotti al minimo |

Questo approccio sistematico può ridurre drasticamente i tempi di sostituzione.

Prolungare la vita dell'utensile

I tempi di inattività dovuti a utensili usurati o rotti sono un killer silenzioso della produttività. Una corretta gestione degli utensili, che comprenda l'uso di materiali di qualità superiore e programmi di manutenzione predittiva, non è negoziabile. Questo vale soprattutto per i processi più impegnativi come voce fredda. In seguito alla Teoria dei vincoli13 aiuta a stabilire le priorità di questi miglioramenti in modo efficace.

In breve, per ottenere un aumento della produzione di 15% non si tratta di magia. Si tratta di un processo sistematico. Identificate i vostri colli di bottiglia specifici, applicate metodi comprovati e gestite i vostri strumenti in modo efficace. Questo approccio mirato consente di ottenere risultati reali e misurabili.

Un cliente richiede un preventivo per un nuovo dispositivo di fissaggio complesso. Come si determina la fattibilità?

Quando la stampa di un elemento di fissaggio complesso arriva sulla mia scrivania, il processo è metodico. Non si tratta solo di indicare un prezzo. Si tratta di assicurarsi che possiamo consegnare.

Il primo passo è un'immersione profonda nel disegno tecnico. Analizziamo ogni dettaglio.

Revisione iniziale della stampa

Controlliamo meticolosamente dimensioni, tolleranze e specifiche dei materiali. Questa verifica iniziale ci aiuta a capire i requisiti fondamentali del pezzo. È la base per tutte le decisioni successive.

| Area di revisione | Focus chiave |

|---|---|

| Dimensioni | Lunghezza totale, diametro della testa, specifiche della filettatura |

| Tolleranze | Tenuta delle caratteristiche critiche, vincoli geometrici |

| Materiale | Grado, trattamento termico, finitura richiesta |

| Caratteristiche | Forme complesse della testa, operazioni secondarie |

Questa analisi determina se il pezzo è un candidato per i nostri processi.

Collaborazione con l'ingegneria e gli utensili

Dopo la revisione iniziale, passiamo alla valutazione ingegneristica di base. È qui che si calcola la reale fattibilità. Dobbiamo determinare se il dispositivo di fissaggio può essere formato.

Calcoli del volume e del rapporto

Calcoliamo il volume di materiale necessario per ogni stazione di formatura. Questo è fondamentale per processi come la deformazione a freddo. Una metrica chiave è il rapporto di turbativa14, che ci dice quanto materiale dobbiamo raccogliere per formare la testa.

Se i rapporti sono troppo alti, il materiale può rompersi durante la formatura. Si tratta di un importante segnale di allarme che identifichiamo tempestivamente. Nei progetti passati dell'PTSMAKE, questo calcolo ha permesso di risparmiare tempo e risorse.

Identificazione delle fasi ad alto rischio

Tracciamo l'intera sequenza di formatura, stazione per stazione. Ogni fase viene analizzata per individuare eventuali problemi.

| Fase di formatura | Rischio potenziale | Strategia di mitigazione |

|---|---|---|

| Primo colpo | Riempimento incompleto dello stampo | Regolare la lunghezza di taglio del filo |

| Capovolgimento della testa | Cricca a causa dell'elevato rapporto di turbativa | Aggiungere una stazione di formatura intermedia |

| Estrusione | Scarsa finitura superficiale | Ottimizzare la progettazione e la lubrificazione degli utensili |

| Rifilatura | Formazione della bava | Affilare o riprogettare le fustelle |

Consulenza agli esperti di utensili

Infine, porto questi risultati ai nostri progettisti di utensili. La loro esperienza pratica è preziosa. Confermano se l'attrezzatura può essere costruita per gestire le fasi ad alto rischio in modo affidabile ed economico. Questa collaborazione garantisce che il nostro preventivo non sia solo un numero, ma un impegno per il successo.

Il nostro processo di fattibilità è una miscela di calcoli accurati e collaborazione di esperti. Esaminiamo la stampa, analizziamo i rapporti di formatura, identifichiamo i rischi e ci consultiamo con i produttori di utensili. Questo ci permette di fornire un preventivo accurato e affidabile anche per i dispositivi di fissaggio più complessi.

Come si può utilizzare l'intestazione a freddo per ridurre al minimo la lavorazione secondaria?

L'obiettivo è avvicinarsi il più possibile alla forma finale. Si tratta della cosiddetta produzione "near-net-shape". È un vantaggio fondamentale dell'intestazione a freddo.

Per ottenere questo risultato, progettiamo con cura ogni fase di formatura. Questa progettazione accurata è fondamentale.

Progettazione della sequenza di formatura

Una sequenza ben progettata può creare elementi complessi. In questo modo si elimina la necessità di tagliare o rettificare successivamente. Si risparmia tempo e spreco di materiale.

Considerate queste caratteristiche comuni:

| Caratteristica | Direzione fredda | Lavorazione secondaria |

|---|---|---|

| Punti | Formati direttamente | Rettifica necessaria |

| Spalle | Preciso e resistente | Operazione di taglio |

| Sottotagli | Possibile con il design | Spesso necessita di utensili complessi |

Questo approccio rende la produzione più rapida ed economica.

Raggiungere la precisione senza tagliare

La magia dell'intestazione a freddo sta nella progettazione degli stampi e dei punzoni. Ogni stazione della macchina svolge un'azione specifica. Prima di iniziare, tracciamo l'intero processo.

Non si tratta solo di modellare il metallo. Si tratta di controllare il movimento del materiale.

Creare funzioni complesse in modo intelligente

Noi di PTSMAKE ci concentriamo su questa fase di pianificazione. Ad esempio, la creazione di un sottosquadro richiede una sequenza in più fasi. Il materiale viene prima raccolto e poi formato nella forma complessa.

Questo processo controllato introduce anche benefici indurimento del lavoro15, rafforzando il pezzo. Questo è un vantaggio che non si ottiene con la lavorazione.

La progettazione di queste sequenze è in parte arte e in parte scienza. Si basa su una profonda comprensione delle proprietà dei materiali.

Esempio di sequenza di formazione

Ecco una sequenza semplificata per un pin personalizzato:

| Palcoscenico | Azione | Risultato |

|---|---|---|

| 1. Taglio | Viene tagliata una lunghezza precisa di filo. | Il vuoto è pronto. |

| 2. Primo colpo | Il materiale viene raccolto per la testa. | Forme di base della testa. |

| 3. Secondo colpo | La testa è completamente formata. | Dimensioni finali della testa impostate. |

| 4. Estrusione | Il diametro del gambo è ridotto. | Spalla e gambo creati. |

Questo metodo crea un pezzo finito con scarti minimi. Evita completamente le operazioni secondarie, costose e dispendiose in termini di tempo.

Progettando sequenze di formatura intelligenti per l'intestazione a freddo, produciamo pezzi di forma quasi netta. Questa strategia riduce significativamente la necessità di lavorazioni secondarie, risparmiando materiale, tempo e costi e migliorando la resistenza dei pezzi.

Come affronterebbe la lavorazione di un materiale difficile come l'acciaio inossidabile?

La lavorazione dell'acciaio inossidabile richiede una mentalità diversa. Non si possono applicare metodi standard e aspettarsi risultati eccellenti. Il successo deriva da un'attenta regolazione. Ciò significa rallentare il processo.

Adattare le pratiche standard

Si tratta di essere metodici. Ci concentriamo su tre modifiche critiche per ottenere un processo di intestazione a freddo impeccabile.

Aree chiave di interesse

| Area di regolazione | Approccio standard | Approccio in acciaio inox |

|---|---|---|

| Velocità della macchina | Massimo | Ridotto |

| Lubrificazione | Olio standard | Specializzato, ad alta pressione |

| Geometria dello strumento | Raggi affilati | Raggi più ampi e uniformi |

Questi cambiamenti non sono facoltativi. Sono essenziali per la qualità.

Il motivo principale per cui l'acciaio inossidabile è difficile da lavorare è il suo elevato tasso di incrudimento. Il materiale diventa più forte e più duro molto rapidamente quando lo si forma. Questo comporta una sollecitazione incredibile sia per la macchina che per l'utensile.

Velocità della macchina più bassa

Il rallentamento della macchina è il primo e più importante passo. Una velocità inferiore genera meno calore durante la formazione. Ciò riduce significativamente l'effetto di indurimento del lavoro. Inoltre, i lubrificanti hanno più tempo per creare una pellicola protettiva che impedisce la rottura dell'utensile.

Lubrificanti e rivestimenti avanzati

I lubrificanti standard non sono in grado di gestire la pressione. Ci affidiamo a lubrificanti specializzati progettati per applicazioni ad alta pressione. Questi lubrificanti sono fondamentali per un'operazione di intestazione a freddo senza intoppi. Altrettanto importanti sono i rivestimenti degli utensili. Impediscono al materiale di saldarsi all'utensile. L'alta esponente di indurimento da deformazione16 dell'acciaio inossidabile rende necessarie queste soluzioni avanzate.

Selezione del rivestimento degli utensili

| Rivestimento | Vantaggio primario | Note applicative |

|---|---|---|

| TiN (nitruro di titanio) | Buona lubrificazione, resistenza all'usura | Efficace per i gradi inossidabili meno impegnativi |

| AlCrN (nitruro di alluminio e cromo) | Resistenza superiore al calore e all'ossidazione | La nostra scelta per leghe resistenti e ad alta resistenza |

Progettazione intelligente degli utensili

Infine, gli strumenti stessi devono essere adattati. Gli angoli vivi sono una ricetta per il fallimento. Progettiamo utensili per la testa con raggi più ampi e generosi. Questo aiuta l'acciaio inossidabile a scorrere in modo fluido e uniforme nella cavità dello stampo. Questa scelta progettuale riduce la concentrazione di tensioni e previene le cricche.

Per l'acciaio inossidabile è fondamentale adattare il processo. Ciò significa utilizzare velocità più basse, lubrificanti specializzati, rivestimenti come TiN o AlCrN e utensili con raggi più grandi. Queste modifiche sono essenziali per gestire l'elevato tasso di incrudimento del materiale e garantire un risultato positivo.

Sbloccate oggi stesso l'eccellenza del cold heading con PTSMAKE

Siete pronti ad accelerare i vostri obiettivi di produzione? Ottenete un preventivo rapido e preciso sulle soluzioni esperte di intestazione a freddo di PTSMAKE. Il nostro team è specializzato nella produzione B2B ad alta precisione: inviateci i vostri requisiti e scoprite perché i leader del settore si affidano a noi per qualità, velocità e affidabilità. Chiedete ora!

Comprendere come la disposizione atomica interna di un materiale influisca sulle sue prestazioni e sulla sua formabilità nei processi di produzione. ↩

Scoprite come la struttura dei grani influisce sulla durata dei pezzi e perché è un vantaggio fondamentale nei processi di formatura dei metalli. ↩

Cliccare per capire come questa proprietà influisca sulla resistenza del materiale e limiti le successive operazioni di formatura. ↩

Clicca per capire come questo processo rafforzi il metallo senza calore, un vantaggio fondamentale della formatura a freddo. ↩

Scoprite come questo processo metallurgico migliora la resistenza durante la formatura a freddo e influisce sulle vostre scelte progettuali. ↩

Scoprite come questo processo di raffreddamento rapido sia fondamentale per ottenere la durezza desiderata del materiale. ↩

Scoprite come questo trattamento termico prepara i metalli alle intense pressioni del processo di intestazione a freddo. ↩

Comprendere i principi della deformazione plastica per prevedere meglio il comportamento del materiale durante il processo di intestazione a freddo. ↩

Fate clic per capire come vengono ripartiti i costi degli utensili e come incidono sul vostro prezzo per pezzo. ↩

Esplorate le guide dettagliate sul controllo del comportamento del materiale per migliorare la qualità dei pezzi e ridurre i difetti. ↩

Scoprite come questo stato di stress compressivo previene le cricche interne durante la formazione del materiale. ↩

Capire come le diverse proprietà dei materiali possono influire sulla durata di vita degli utensili e sui costi di produzione complessivi. ↩

Scoprite come questa potente filosofia di gestione può eliminare i vincoli di produzione più critici. ↩

Cliccate per capire questa metrica chiave per la formabilità dei dispositivi di fissaggio e il suo impatto sul successo della produzione. ↩

Scoprite come questo processo metallurgico aumenta la resistenza e la durata dei pezzi stampati a freddo. ↩

Capire come questo valore determini la risposta di un materiale alla formatura. ↩