Trovare il giusto partner di produzione per la lavorazione CNC dell'ottone può sembrare un'impresa ardua quando ci si deve destreggiare tra scadenze strette, specifiche complesse e vincoli di budget. Probabilmente avete sperimentato la frustrazione di avere a che fare con fornitori che promettono precisione ma forniscono una qualità incoerente o, peggio, non rispettano date di consegna critiche che mettono a rischio l'intera tempistica del progetto.

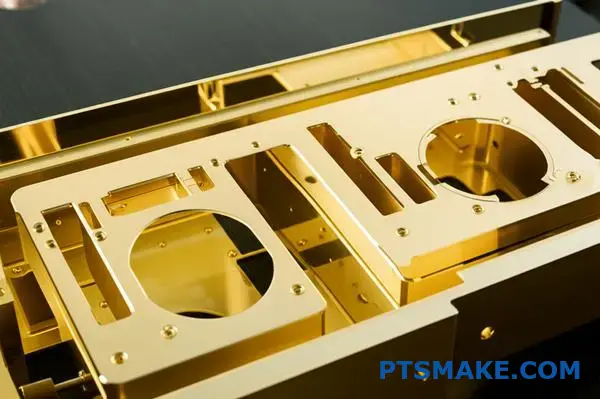

La lavorazione CNC dell'ottone combina tecniche di produzione di precisione con leghe di ottone versatili per creare componenti di alta qualità per applicazioni elettroniche, automobilistiche, idrauliche e industriali. Il successo dipende dalla scelta della lega, dall'ottimizzazione del progetto e dalla scelta di partner di produzione esperti.

Il panorama della lavorazione dell'ottone si è evoluto in modo significativo negli ultimi anni, con nuove formulazioni di leghe e tecnologie CNC avanzate che hanno aperto possibilità che non erano disponibili fino a pochi anni fa. Sia che stiate sviluppando prototipi per una nuova linea di prodotti, sia che stiate passando alla produzione di grandi volumi, la comprensione delle ultime innovazioni nella lavorazione dell'ottone può fare la differenza tra un progetto che supera le aspettative e uno che fatica a soddisfare i requisiti di base.

Applicazioni innovative della lavorazione CNC dell'ottone in tutti i settori.

Avete mai lottato per trovare un materiale che sia forte, conduttivo, resistente alla corrosione e di bell'aspetto? Questo equilibrio porta spesso a compromessi progettuali, costringendo a sacrificare una proprietà chiave per un'altra.

La lavorazione CNC dell'ottone è un processo produttivo versatile, utilizzato per creare componenti precisi in settori quali l'elettronica, l'automotive, l'idraulica e persino gli strumenti musicali. La sua diffusione è dovuta alla combinazione unica di eccellente lavorabilità, resistenza alla corrosione, conduttività elettrica ed estetica dell'ottone.

Quando i clienti di PTSMAKE si rivolgono a noi per un nuovo progetto, la scelta del materiale è una delle prime e più importanti conversazioni. L'ottone è spesso nella lista dei materiali da scegliere, e per una buona ragione. La sua versatilità è notevole. La magia di lavorazione cnc dell'ottone La capacità di trasformare questa lega in pezzi incredibilmente precisi e destinati a funzioni molto diverse sta nella capacità di trasformare questa lega in pezzi incredibilmente precisi e destinati a funzioni molto diverse. Vediamo come alcuni settori chiave sfruttano queste proprietà.

La spina dorsale dell'elettronica moderna

Nel settore dell'elettronica, le prestazioni non sono negoziabili. I componenti devono essere affidabili, conduttivi e durevoli. L'ottone è il materiale preferito per connettori, terminali e prese. Perché? La sua eccellente conduttività elettrica garantisce una trasmissione stabile del segnale e dell'energia, che è fondamentale per qualsiasi cosa, dai gadget di consumo ai sistemi di controllo industriali. Ma non si tratta solo di conduttività. Questi componenti sono spesso piccoli e complessi. La natura di lavorazione libera di leghe come l'ottone C360 ci permette di ottenere tolleranze strette e geometrie intricate in modo efficiente, mantenendo i costi di produzione sotto controllo senza sacrificare la qualità. La resistenza alla corrosione intrinseca del materiale significa anche che queste connessioni critiche non si deteriorano nel tempo, anche in ambienti non ideali.

Affidabilità nel settore automobilistico e idraulico

L'industria automobilistica e quella idraulica hanno un'esigenza comune: componenti in grado di resistere all'esposizione costante a fluidi, fluttuazioni di temperatura e pressione. È qui che l'ottone brilla davvero. Nei sistemi automobilistici, si trovano componenti in ottone lavorato in raccordi, corpi valvola e alloggiamenti per sensori. Resistono alla corrosione di carburante, olio e liquido di raffreddamento, garantendo la longevità dei sistemi del veicolo.

Allo stesso modo, nel settore idraulico, l'ottone è uno standard da decenni. Valvole, raccordi e rubinetti in ottone resistono alla ruggine e all'accumulo di minerali nell'acqua. Nei progetti passati, abbiamo selezionato con cura leghe di ottone resistenti alla ruggine. dezincatura1Una forma di corrosione che può indebolire il materiale nel tempo, assicurando che le parti finali siano sicure e durevoli per un uso a lungo termine.

| Industria | Componenti comuni in ottone | Proprietà chiave sfruttata |

|---|---|---|

| Elettronica | Connettori, terminali, pin | Conducibilità elettrica, lavorabilità |

| Automotive | Alloggiamenti per sensori, raccordi per tubi flessibili | Resistenza alla corrosione, durata |

| Impianti idraulici | Valvole, rubinetti, raccordi per tubazioni | Resistenza alla corrosione, antibatterico |

| Industriale | Ingranaggi, cuscinetti, boccole | Basso attrito, resistenza all'usura |

Questa tabella fornisce un'istantanea, ma le applicazioni sono molto più ampie. La qualità a basso attrito dell'ottone lo rende ideale anche per le parti di macchinari industriali come ingranaggi e cuscinetti, riducendo l'usura e prolungando la vita operativa delle apparecchiature.

Al di là della pura funzionalità, l'ottone occupa un posto speciale nei settori in cui l'estetica e l'esperienza sensoriale sono fondamentali. Le proprietà visive e persino acustiche dell'ottone aprono un'intera gamma di applicazioni innovative che vanno ben oltre gli accessori industriali. È questa miscela di bellezza e forza che lo rende un materiale affascinante da lavorare.

L'intersezione tra arte e precisione

Pensate al suono caldo e risonante di una tromba o di un sassofono. Questa qualità non è casuale. Le proprietà acustiche dell'ottone sono il motivo per cui è il materiale preferito per molti strumenti musicali. Grazie alla precisione lavorazione cnc dell'ottoneIl processo di lavorazione consente di creare bocchini, involucri di valvole e chiavi con dimensioni esatte che influenzano il tono, l'intonazione e la suonabilità dello strumento. Il processo consente di creare passaggi interni complessi e superfici lisce e prive di imperfezioni, essenziali per il corretto flusso d'aria e la produzione del suono. La capacità del materiale di essere lucidato fino a ottenere una finitura brillante, simile all'oro, aggiunge il tocco finale di bellezza classica.

Beni di lusso e ferramenta decorativa

Il fascino estetico dell'ottone si estende al mondo dei beni di lusso, in particolare all'orologeria e alla gioielleria di alta gamma. Gli ingranaggi e le placchette di un orologio meccanico sono spesso lavorati in ottone. La sua stabilità e lavorabilità consentono di creare componenti minuscoli e di alta precisione che sono il cuore dell'orologio. Inoltre, la sua naturale tonalità dorata offre un bel contrasto con l'acciaio e altri materiali, e può essere placcato con oro o rodio per ottenere diverse finiture.

Questo stesso fascino rende l'ottone uno dei materiali preferiti per la ferramenta decorativa.

Dalla progettazione al prodotto finale

Quando un cliente si rivolge a noi con un progetto per un prodotto di consumo di lusso, come l'impugnatura di un rasoio di alta gamma o il pomello di un mobile personalizzato, l'ottone è spesso il primo candidato. Ecco un rapido sguardo al perché è così adatto:

| Caratteristica | Vantaggio per i beni di lusso | Esempio |

|---|---|---|

| Estetica | Colore caldo e dorato che invecchia magnificamente. | Custodie per orologi, penne di design |

| Peso | Ha un peso soddisfacente, che trasmette qualità. | Manopole personalizzate, rubinetteria di alta gamma |

| Finitura | Può essere lucidato, spazzolato o placcato. | Apparecchi di illuminazione decorativi, gioielli |

| Sentire | Liscio e solido al tatto. | Involucri di prodotti premium |

La sua capacità di essere lavorato in forme eleganti e intricate e poi rifinito alla perfezione lo rende un sogno per i designer. Anche la patina che si sviluppa nel tempo può essere una caratteristica desiderata, che aggiunge un senso di carattere e di storia all'oggetto.

Dai connettori elettrici critici del vostro telefono agli ingranaggi precisi di un orologio di lusso, l'ottone è un cavallo di battaglia sorprendentemente versatile. La sua miscela unica di proprietà - conduttività, resistenza alla corrosione, lavorabilità ed estetica - lo rende un materiale indispensabile. Grazie alla precisa lavorazione CNC, possiamo plasmare l'ottone per soddisfare le specifiche di innumerevoli settori, dimostrando che un materiale conosciuto da secoli può ancora essere all'avanguardia dell'innovazione e del design moderno.

Selezione della giusta lega di ottone per le parti lavorate a CNC.

Vi è mai capitato di scegliere una lega di ottone per poi vederla fallire sul campo a causa di una corrosione o di una fessurazione imprevista? Una scelta sbagliata può compromettere l'intero progetto e il budget.

Scegliere la giusta lega di ottone significa adeguare le sue proprietà - lavorabilità, durata e resistenza alla corrosione - all'applicazione specifica del pezzo. La chiave è capire come il contenuto di rame, zinco e piombo influisca sulle prestazioni, che hanno un impatto diretto sul costo finale e sull'affidabilità dei pezzi lavorati CNC.

Comprendere i componenti principali: Rame, zinco e piombo

Le proprietà di qualsiasi lega di ottone dipendono dalla sua composizione chimica. Il rapporto tra rame e zinco è il fattore principale, ma altri elementi, in particolare il piombo, svolgono un ruolo fondamentale.

Il rame è il metallo di base. Un contenuto di rame più elevato migliora generalmente la resistenza alla corrosione, la conducibilità elettrica e la duttilità. Ciò rende la lega più facile da formare o piegare senza fratture.

Lo zinco viene aggiunto al rame per creare l'ottone. L'aumento del contenuto di zinco aumenta la forza e la durezza del materiale, ma può ridurne la resistenza alla corrosione. Un problema comune negli ottoni ad alto contenuto di zinco esposti ad ambienti corrosivi è il seguente Dezincatura2dove lo zinco viene lisciviato selettivamente dalla lega, lasciando una struttura di rame porosa e indebolita.

Il piombo è l'ingrediente segreto per un'eccellente lavorabilità. Non si dissolve nella matrice di ottone. Esiste invece sotto forma di piccole particelle morbide che agiscono come lubrificante e rompi-trucioli durante il taglio. È per questo che le leghe di ottone "a taglio libero" o "a lavorazione libera" sono così popolari per lavorazione cnc dell'ottone.

L'indice di lavorabilità: Una metrica critica

Per standardizzare la facilità di lavorazione di un materiale, il settore utilizza un indice di lavorabilità. Questo indice si basa su una percentuale, con l'ottone a taglio libero C360 come parametro di riferimento a 100%. Una lega con un rating di 70% è facile da lavorare quanto la C360. Una classificazione più elevata significa velocità di taglio più elevate, maggiore durata dell'utensile e una migliore finitura superficiale, che spesso si traduce in un costo inferiore per pezzo.

Ecco un rapido confronto di alcune leghe di ottone comuni con cui lavoriamo all'PTSMAKE:

| Lega (n. UNS) | Nome comune | Composizione (circa %) | Valutazione della lavorabilità |

|---|---|---|---|

| C26000 | Cartuccia in ottone | 70% Cu, 30% Zn | 30% |

| C36000 | Ottone a taglio libero | 61,5% Cu, 35,5% Zn, 3% Pb | 100% |

| C38500 | Bronzo architettonico | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Ottone navale | 60% Cu, 39,2% Zn, 0,8% Sn | 30% |

Equilibrio tra resistenza e formabilità

Esiste sempre un compromesso tra la resistenza di una lega e la sua formabilità (o duttilità).

- Ottoni alfa (ad esempio, C260): Hanno un contenuto di rame più elevato (rispetto al 65%) e una struttura cristallina monofasica. Sono altamente duttili ed eccellenti per i processi di lavorazione a freddo come l'imbutitura, la filatura e la piegatura. Tuttavia, la loro resistenza è inferiore.

- Ottoni alfa-beta (ad esempio, C360, C385): Con una maggiore quantità di zinco, queste leghe hanno una struttura bifasica che le rende più forti e più dure, ma meno duttili. Sono ideali per la lavorazione, ma non per la formatura a freddo.

Per un componente come l'involucro di una munizione, che viene formato mediante imbutitura profonda, l'ottone per cartucce C260 è la scelta perfetta. Per un raccordo idraulico filettato che richiede un'ampia lavorazione e una resistenza moderata, C360 è lo standard del settore.

Un confronto pratico tra le comuni leghe di ottone

La scelta della lega giusta dipende spesso dalle esigenze specifiche dell'applicazione. Nei nostri progetti alla PTSMAKE, spesso guidiamo i clienti in questa decisione concentrandoci sulla funzione primaria del pezzo.

Per la lavorazione ad alta velocità: Ottone a taglio libero C360

Questo è il cavallo di battaglia del lavorazione cnc dell'ottone mondo per un motivo. Il suo contenuto di piombo 3% gli conferisce un'ineguagliabile lavorabilità di 100%. I trucioli si staccano in modo netto, consentendo velocità di taglio elevate, usura minima degli utensili e finiture superficiali eccellenti già in macchina. Questo lo rende estremamente conveniente per la produzione di grandi volumi di pezzi come elementi di fissaggio, componenti di valvole, raccordi e ferramenta. Se il vostro pezzo richiede geometrie complesse e tolleranze strette create attraverso la lavorazione, C360 è quasi sempre il punto di partenza.

Per la forza e la resistenza alla corrosione: Ottone navale C464

Quando un pezzo è destinato a un ambiente marino o altamente corrosivo, il C464 è una scelta superiore. Contiene circa 1% di stagno, che inibisce in modo significativo la dezincificazione in acqua salata. Sebbene il suo grado di lavorabilità sia solo 30%, la sua maggiore durata e resistenza alla corrosione non sono negoziabili per applicazioni come la ferramenta marina, gli alberi delle eliche e gli steli delle valvole esposti all'acqua di mare. Lo svantaggio di una minore velocità di lavorazione è giustificato dalla longevità del pezzo.

Per un'eccellente lavorazione a freddo: Ottone per cartucce C260

Il C260, noto anche come ottone 70/30, ha la migliore duttilità tra gli ottoni comuni. Non è un buon candidato per la lavorazione a causa della sua natura gommosa e della bassa lavorabilità (30%). La sua forza risiede invece nella capacità di essere piegato, formato e disegnato in forme complesse senza incrinarsi. Lo vediamo utilizzato per oggetti decorativi, lampadari e, notoriamente, bossoli di munizioni, dove il materiale deve essere formato in una forma precisa pur rimanendo resistente.

Efficacia dei costi: Non solo il prezzo dei materiali

Un errore comune è quello di scegliere una lega solo in base al suo prezzo al chilo. Il vero rapporto costo-efficacia è una combinazione di costo del materiale, tempo di lavorazione e prestazioni del ciclo di vita. La C360 può avere un costo del materiale leggermente più elevato rispetto ad altri ottoni, ma la sua incredibile lavorabilità può ridurre i tempi di ciclo di oltre 50% rispetto a una lega come la C464. Questa riduzione del tempo macchina e dell'usura degli utensili rende spesso il pezzo finale più economico. Al contrario, l'uso di una lega meno costosa ma soggetta a corrosione in un'applicazione critica potrebbe portare a guasti prematuri e a costose sostituzioni, rendendo una lega più robusta come la C464 la scelta più economica nel lungo periodo.

La scelta della giusta lega di ottone è un passo fondamentale per bilanciare prestazioni e costi. Il segreto è abbinare le proprietà della lega, determinate dal contenuto di rame, zinco e piombo, all'uso finale del pezzo. Il C360 eccelle nelle lavorazioni ad alta velocità, il C464 offre una resistenza alla corrosione superiore per le applicazioni marine e il C260 è ideale per i pezzi che richiedono un'ampia formatura. Considerare la lavorabilità e le esigenze del ciclo di vita, e non solo il prezzo del materiale, garantisce il risultato più affidabile ed economico per i vostri prodotti. lavorazione cnc dell'ottone progetto.

Ottimizzazione della progettazione di componenti lavorati CNC in ottone.

Vi è mai capitato di progettare un componente in ottone che sembrava perfetto al CAD, ma che in fase di produzione ha causato grossi grattacapi e sforamenti dei costi? È uno scenario comune e frustrante.

Ottimizzare la progettazione di un componente in ottone significa bilanciare i requisiti di prestazione con la producibilità. Semplificando la geometria, specificando tolleranze e finiture superficiali pratiche e collaborando tempestivamente con il partner di produzione, è possibile ridurre significativamente i costi, minimizzare gli scarti e migliorare la funzionalità del pezzo finale.

I grandi progetti per la lavorazione CNC dell'ottone non nascono per caso, ma sono il risultato di scelte intenzionali che tengono conto del processo produttivo fin dall'inizio. Si tratta di un dialogo tra la visione del progettista e la realtà dell'officina meccanica. L'obiettivo è creare un pezzo non solo funzionale, ma anche efficiente da produrre. Questa efficienza si traduce direttamente in costi inferiori e tempi di consegna più rapidi.

Bilanciare tolleranze e costi

Uno dei problemi più comuni che riscontriamo in PTSMAKE è l'eccesso di tolleranza. Gli ingegneri spesso applicano tolleranze strette su un intero pezzo, anche su elementi non critici. Sebbene la precisione sia essenziale, le tolleranze non necessarie aumentano drasticamente i tempi e i costi di lavorazione. Ogni tolleranza ristretta può richiedere utensili più precisi, velocità di taglio più basse e fasi di ispezione aggiuntive. Il segreto è applicare tolleranze strette solo quando sono necessarie dal punto di vista funzionale. Per le superfici non accoppiate o per le caratteristiche non critiche, l'uso di tolleranze standard può ridurre i costi fino a 25-30% in base ai dati dei nostri progetti passati. Chiedetevi sempre: "Questa caratteristica ha davvero bisogno di essere così precisa?". La risposta spesso semplifica il progetto e il budget.

Finitura superficiale: Funzione ed estetica

La finitura superficiale è un'altra area in cui l'intento progettuale può influenzare pesantemente il costo. Una finitura a specchio sembra impressionante, ma richiede più passaggi di lavorazione fine e talvolta processi secondari come la lucidatura o la lappatura. Per un componente in ottone che sarà interno e non visibile, una finitura standard (come 125 Ra µin) è spesso perfettamente adeguata. Tuttavia, per un pezzo in cui tribologico3 Se le proprietà sono critiche, come nel caso di un cuscinetto o di una superficie di tenuta, una finitura specifica e più liscia non è negoziabile. Il progetto deve specificare chiaramente le diverse finiture superficiali per le varie aree del pezzo in base alla loro funzione.

| Tipo di caratteristica | Tolleranza consigliata | Finitura superficiale tipica (Ra µin) | Impatto sui costi |

|---|---|---|---|

| Superfici di accoppiamento | ±0,001" (±0,025 mm) | 32 - 63 | Alto |

| Fori di sicurezza | ±0,005" (±0,127 mm) | 125 | Basso |

| Esterno, non funzionale | ±0,010" (±0,254 mm) | 125 - 250 | Basso |

| Sigillatura delle superfici | ±0,002" (±0,050 mm) | 16 - 32 | Molto alto |

Semplificazione della geometria delle parti

La geometria complessa può essere impegnativa, anche con macchine a 5 assi avanzate. Ecco alcuni suggerimenti sulla geometria per la lavorazione CNC dell'ottone:

- Angoli interni: Evitare gli spigoli interni. Gli utensili da taglio standard hanno un raggio, quindi progettare con un raggio interno leggermente superiore a quello dell'utensile evita di dover ricorrere a processi più lenti e costosi come l'elettroerosione.

- Pareti sottili: L'ottone è un metallo relativamente morbido. Pareti troppo sottili possono vibrare o distorcersi durante la lavorazione, causando imprecisioni. Come regola generale, cercare di mantenere lo spessore delle pareti al di sopra di 0,030 pollici (0,75 mm).

- Tasche profonde: Più profonda è la tasca, più lungo deve essere l'utensile. Gli utensili più lunghi sono meno rigidi, il che può portare a vibrazioni e a una cattiva finitura superficiale. Una buona regola è quella di mantenere la profondità della tasca a meno di sei volte il diametro dell'utensile.

Al di là dei principi fondamentali di geometria e tolleranze, un'efficace ottimizzazione della progettazione implica una riflessione sull'intero ciclo di vita del pezzo e sulla sua interazione con il processo produttivo. È qui che la collaborazione con il partner di produzione diventa preziosa. Un macchinista può offrire spunti che non sempre sono evidenti dal solo modello CAD.

Integrare in modo intelligente le caratteristiche funzionali

La progettazione di caratteristiche funzionali che tengano conto della producibilità è fondamentale.

- Fili: Quando si progettano le filettature, specificare le dimensioni standard quando possibile. Le filettature personalizzate richiedono utensili speciali, con conseguenti costi e tempi di consegna. Inoltre, è opportuno prevedere una scanalatura di rilievo alla fine della filettatura. In questo modo l'utensile può uscire, evitando rotture e garantendo una filettatura pulita. Per le filettature interne, assicurarsi che il foro sia praticato con il diametro corretto e sufficientemente profondo per ospitare l'intera lunghezza della filettatura più un piccolo margine.

- Sottosquadri: I sottosquadri sono possibili, ma richiedono frese speciali "lollipop" o "T-slot". Se è necessario un sottosquadro, progettatelo con uno spazio sufficiente per l'ingresso e l'uscita dell'utensile. In alcuni progetti passati, abbiamo collaborato con i clienti per riprogettare un pezzo come due componenti più semplici che vengono successivamente assemblati, eliminando completamente un complesso e costoso sottosquadro.

Design specifico per l'ottone

L'ottone è noto per la sua eccellente lavorabilità, che consente velocità di taglio e avanzamenti elevati. Il vostro progetto può trarre vantaggio da questa caratteristica. Poiché produce trucioli piccoli e maneggevoli, caratteristiche come fori profondi e piccole tasche sono più facili da lavorare nell'ottone che in materiali gommosi come l'alluminio o l'acciaio inossidabile. Tuttavia, la sua elevata conducibilità termica fa sì che il calore si accumuli rapidamente. I progetti che consentono un buon flusso di refrigerante sono vantaggiosi. Evitate le fessure strette e profonde, che possono intrappolare trucioli e calore.

| Considerazioni sul design | Approccio standard | Ottimizzato per la lavorazione CNC dell'ottone | Benefici |

|---|---|---|---|

| Integrazione delle funzioni | Più parti separate | Combinare le caratteristiche in un'unica parte | Riduzione dei tempi di assemblaggio, maggiore resistenza |

| Accesso agli strumenti | Caratteristiche interne complesse | Progettazione per percorsi utensile chiari | Lavorazione più rapida, finitura migliore |

| Sbavatura | Si ipotizza una sbavatura manuale | Aggiungere piccoli smussi su tutti i bordi | Riduzione dei costi di post-elaborazione |

| Attrezzatura di lavorazione | Nessuna caratteristica specifica | Aggiungere linguette temporanee o superfici piane | Impostazione più sicura, maggiore precisione |

Il potere della collaborazione precoce

Il consiglio più efficace che posso offrire è quello di coinvolgere il partner di lavorazione fin dalle prime fasi del processo di progettazione. Prima di finalizzare i disegni, inviate loro un modello preliminare. Noi di PTSMAKE forniamo spesso un feedback sul Design for Manufacturability (DFM) che identifica potenziali problemi e suggerisce piccole modifiche. Una conversazione di 10 minuti può spesso far risparmiare giorni di lavorazione e una parte significativa del budget. Questo approccio collaborativo garantisce che il progetto finale non sia solo un successo teorico, ma anche pratico ed economico.

L'ottimizzazione di un progetto per la lavorazione CNC dell'ottone è un processo strategico che dà buoni frutti. Non si tratta di compromettere le prestazioni del pezzo, ma di migliorarne la producibilità. Concentrandosi su tolleranze pratiche, finiture superficiali funzionali e geometrie semplificate, è possibile creare componenti che soddisfino tutti i requisiti tecnici in modo efficiente. Ricordate che una collaborazione tempestiva con il vostro partner di produzione è fondamentale per ottenere risparmi sui costi e garantire il successo del vostro progetto dalla schermata CAD al pezzo finito.

Pratiche sostenibili nella lavorazione CNC dell'ottone?

Avete mai considerato l'impronta ambientale dei vostri pezzi di precisione in ottone? È facile concentrarsi sul prodotto finale, ma che dire dei rifiuti e dell'energia consumati per crearlo?

La lavorazione CNC sostenibile dell'ottone riduce al minimo l'impatto ambientale concentrandosi su strategie chiave. Tra queste, il riciclaggio di quasi 100% di scarti di ottone, l'utilizzo di attrezzature ad alta efficienza energetica e l'applicazione dei principi della produzione snella per ridurre drasticamente gli sprechi di materiale e il consumo di energia.

Comprendere l'impronta ambientale

Per migliorare veramente, dobbiamo prima capire l'impatto. Il processo di trasformazione di un blocco di ottone grezzo in un componente finito ha diversi punti di contatto con l'ambiente. Non si tratta solo della parte lucida alla fine, ma dell'intero percorso. Nei progetti passati di PTSMAKE, abbiamo analizzato questo aspetto per identificare i punti in cui possiamo apportare i miglioramenti più significativi per i nostri clienti e per il pianeta.

Rifiuti di materiali: Non solo scarti

Quando si lavora l'ottone, si formano trucioli e trucioli. Questo materiale residuo può talvolta rappresentare una parte significativa del pezzo originale. Se non viene gestito correttamente, diventa un puro rifiuto. Oltre all'ovvia perdita di materiale, ci sono anche l'energia e le risorse utilizzate per estrarre e lavorare il materiale vergine. Ogni grammo di ottone che risparmiamo dalla discarica è una vittoria. Un'analisi completa Valutazione del ciclo di vita4 rivelerebbe l'intero impatto di questi rifiuti, dall'estrazione allo smaltimento.

Consumo di energia: Il processo affamato di energia

Le macchine CNC sono strumenti potenti e richiedono molta elettricità per funzionare. Il mandrino, i servocomandi, le pompe del refrigerante e le unità di controllo assorbono energia. Le macchine più vecchie possono essere particolarmente inefficienti e consumare energia anche quando sono inattive. L'impronta energetica comprende anche l'illuminazione della fabbrica, i sistemi HVAC e i compressori d'aria. Ridurre questi consumi non è solo un bene per l'ambiente, ma riduce direttamente i costi operativi.

Refrigeranti ed emissioni

I fluidi da taglio, o refrigeranti, sono fondamentali per lavorazione cnc dell'ottone. Riducono il calore, lubrificano l'utensile da taglio e lavano via i trucioli. Tuttavia, i refrigeranti tradizionali a base di petrolio possono essere difficili da smaltire in modo sicuro e possono creare nebbie nell'aria. Una gestione adeguata, il filtraggio e il passaggio ad alternative più ecologiche e a base biologica sono fondamentali per operazioni sostenibili.

Un semplice confronto mostra il percorso da seguire:

| Aspetto | Approccio tradizionale | Approccio sostenibile |

|---|---|---|

| Materiale di scarto | I rottami sono un sottoprodotto | I rottami sono una risorsa da riciclare completamente |

| Uso dell'energia | Le macchine funzionano in modo continuo | Macchine ad alta efficienza energetica con funzioni di arresto a riposo |

| Liquido di raffreddamento | Mentalità di smaltimento e sostituzione | Filtrazione, riciclaggio e utilizzo di fluidi a base biologica |

| Processo | Concentrarsi esclusivamente sulla produzione di parti | Concentrarsi sull'efficienza complessiva del processo |

Strategie attuabili per la lavorazione dell'ottone verde

Comprendere l'impatto è il primo passo; agire è ciò che crea il cambiamento. La sostenibilità non è solo una parola d'ordine, ma un insieme di principi pratici che portano a un processo produttivo più efficiente, responsabile e spesso più redditizio. Abbiamo scoperto che l'attuazione di queste strategie non solo riduce la nostra impronta ambientale, ma offre anche un valore migliore.

Il potere del riciclo: Verso la rottamazione zero

L'ottone ha un vantaggio unico: è riciclabile quasi all'infinito senza alcun degrado della qualità. Questa proprietà è la pietra miliare della sostenibilità lavorazione cnc dell'ottone. Un'operazione a zero scarti è un obiettivo realistico. Presso il nostro stabilimento, implementiamo un sistema a ciclo chiuso. Tutti i trucioli, gli sfridi e i pezzi di ottone scartati vengono raccolti meticolosamente, separati e inviati a riciclatori certificati. Questo materiale viene poi fuso e trasformato in nuovo materiale in ottone, pronto per la lavorazione. Questo processo consuma molta meno energia, fino a 80-90% in meno, rispetto alla produzione di ottone dal minerale grezzo di rame e zinco.

Investire in tecnologie efficienti dal punto di vista energetico

Le moderne macchine CNC sono progettate tenendo conto dell'efficienza energetica. Caratteristiche che un tempo erano rare stanno ora diventando standard. Queste includono:

- Standby intelligente: Le macchine spengono automaticamente i componenti non essenziali dopo un periodo di inattività.

- Motori ad alta efficienza: I mandrini e i servomotori sono progettati per fornire la massima potenza con il minimo consumo energetico.

- Frenata rigenerativa: Alcuni sistemi avanzati catturano l'energia durante la decelerazione e la reimmettono nella rete elettrica, come avviene per le auto ibride.

L'aggiornamento a questa tecnologia comporta un investimento iniziale, ma i risparmi a lungo termine sulla bolletta energetica sono notevoli.

I principi della Lean Manufacturing in azione

La produzione snella consiste fondamentalmente nell'eliminare gli sprechi in tutte le loro forme, non solo quelli materiali. Applicando questi principi a un ambiente di lavorazione si ottengono risultati impressionanti.

| Principio Lean | Applicazione nella lavorazione CNC dell'ottone | Benefici per l'ambiente |

|---|---|---|

| 5S (Ordinare, Mettere in ordine, Far brillare, Standardizzare, Sostenere) | Uno spazio di lavoro organizzato previene gli errori e riduce la necessità di rilavorazioni. | Meno pezzi scartati significa meno spreco di materiale ed energia. |

| Just-In-Time (JIT) | I materiali vengono ordinati e i pezzi vengono prodotti solo se necessari. | Minimizza l'energia per lo stoccaggio e riduce il rischio di obsolescenza dei materiali. |

| Kaizen (miglioramento continuo) | Analizziamo e ottimizziamo regolarmente i percorsi utensile per ridurre i tempi di ciclo. | Un minor tempo di funzionamento della macchina si traduce direttamente in un minor consumo energetico per pezzo. |

Affinando costantemente i nostri processi, non solo miglioriamo l'efficienza, ma riduciamo anche sistematicamente il nostro impatto ambientale.

L'adozione di pratiche sostenibili nella lavorazione CNC degli ottoni non è solo una scelta etica: è una strategia aziendale intelligente. Comprendendo l'impatto ambientale di rifiuti, energia ed emissioni, possiamo implementare soluzioni efficaci. Le azioni chiave includono l'istituzione di un robusto programma di riciclaggio per puntare a zero scarti, l'investimento in macchinari ad alta efficienza energetica e l'adozione di principi snelli. Queste misure riducono la nostra impronta ecologica, abbassano i costi operativi e creano un'attività produttiva più resiliente e responsabile per il futuro.

Gestione dei rifiuti e conformità ambientale nella lavorazione CNC.

Vi siete mai chiesti se i metodi di smaltimento dei rifiuti della vostra officina siano davvero conformi o se siano solo una bomba a orologeria di potenziali multe e danni ambientali? La complessità delle normative può essere schiacciante.

Una gestione efficace dei rifiuti nella lavorazione CNC comporta la separazione dei flussi di rifiuti, come trucioli di ottone e refrigeranti, l'adesione a normative come il Resource Conservation and Recovery Act (RCRA) dell'EPA e l'utilizzo di servizi di smaltimento certificati per prevenire l'inquinamento e garantire la piena conformità ambientale.

Gestire correttamente i rifiuti non significa solo essere "verdi": è una necessità legale ed etica. Il mancato rispetto delle normative ambientali può comportare gravi sanzioni finanziarie, interruzioni dell'attività e danni alla reputazione dell'azienda. Il fulcro della conformità sta nel capire esattamente con cosa si ha a che fare e le regole specifiche che ne disciplinano lo smaltimento.

Comprendere i principali flussi di rifiuti

In qualsiasi negozio che si occupa di lavorazione cnc dell'ottoneSi incontrano tre categorie principali di rifiuti, ognuna delle quali presenta una serie di sfide e requisiti normativi specifici.

- Trucioli di metallo e trucioli: I trucioli di ottone sono il sottoprodotto più ovvio. Sebbene l'ottone sia altamente riciclabile, può essere contaminato da oli e fluidi da taglio. Questa contaminazione determina il modo in cui deve essere trattato e lavorato.

- Refrigeranti e lubrificanti usati: Questi fluidi si degradano con il tempo, accumulando particelle metalliche, oli di scarto e batteri. Smaltirli in modo improprio, ad esempio versandoli in uno scarico, è illegale e catastrofico per l'ambiente.

- Stracci e assorbenti oleosi: I materiali utilizzati per la pulizia di macchine e parti si saturano di oli e solventi, classificandoli come rifiuti pericolosi in molte giurisdizioni.

Il panorama normativo

Navigare nelle leggi ambientali può sembrare un lavoro a tempo pieno. Negli Stati Uniti, l'Agenzia per la Protezione dell'Ambiente (EPA) stabilisce gli standard principali nell'ambito del Resource Conservation and Recovery Act (RCRA). Tuttavia, le normative statali e locali possono essere ancora più severe. L'ignoranza di un'ordinanza locale non è una difesa valida. La chiave è la documentazione. Ogni goccia di olio esausto e ogni chilo di trucioli contaminati devono essere registrati dalla loro creazione (culla) allo smaltimento finale (tomba). La mancata conservazione di questa traccia cartacea è un errore comune e costoso. Lo smaltimento improprio può portare alla contaminazione del suolo e delle falde acquifere, dove le sostanze chimiche nocive formano una miscela tossica. Percolato5 che avvelena l'ecosistema circostante per decenni.

| Flusso di rifiuti | Contaminanti primari | Linee guida normative comuni |

|---|---|---|

| Trucioli di ottone | Oli da taglio, lubrificanti | Deve essere privo di liquidi in eccesso prima di essere riciclato |

| Refrigeranti usati | Olii di scarto, polveri metalliche, batteri | Vietato lo smaltimento in fogna; necessita di trattamento |

| Stracci contaminati | Solventi, oli | Devono essere conservati in contenitori sigillati ed etichettati. |

| Oli idraulici/lubrificanti | Metalli pesanti, additivi | Classificato come rifiuto pericoloso; richiede un trasportatore autorizzato |

Al di là della semplice conformità, l'adozione di strategie di gestione dei rifiuti proattive e innovative può creare un valore significativo. Riduce la responsabilità a lungo termine, migliora l'efficienza operativa e migliora l'immagine del marchio. Le soluzioni moderne non si concentrano solo sullo smaltimento, ma anche sulla riduzione e sul riutilizzo, trasformando i flussi di rifiuti in potenziali flussi di reddito. Nel nostro lavoro con i clienti di PTSMAKE, abbiamo scoperto che un approccio lungimirante ai rifiuti spesso scopre inefficienze nascoste nell'intero processo produttivo.

Soluzioni innovative di riciclaggio e smaltimento

L'obiettivo è superare la semplice mentalità dello smaltimento "lontano dagli occhi, lontano dal cuore". La tecnologia offre modi migliori per gestire i rifiuti, sia dal punto di vista ambientale che economico.

Per i trucioli di ottone:

Invece di vendere trucioli sciolti e umidi a un rivenditore di rottami a basso prezzo, considerate di investire in una centrifuga per trucioli o in una pressa per bricchette. Una centrifuga per trucioli utilizza la forza centrifuga per recuperare un'alta percentuale di liquido di taglio dai trucioli. Una pressa bricchettatrice compatta i trucioli secchi in dischi densi. Secondo la nostra esperienza, i rivenditori di rottami pagano un premio per questi bricchetti perché sono più facili da trasportare e da fondere e il refrigerante recuperato può essere filtrato e riutilizzato, riducendo in modo significativo i costi di acquisto di nuovo fluido.

Per refrigeranti e lubrificanti:

I sistemi di riciclaggio del refrigerante sono diventati sempre più accessibili. Tecnologie come gli schiumatoi per olio di scarto, le centrifughe e i coalescenti possono allungare notevolmente la vita dei fluidi da taglio. Rimuovendo continuamente i contaminanti, si mantengono le prestazioni del refrigerante, si riduce la frequenza delle pulizie complete della macchina e si minimizza il volume del fluido di scarto che deve essere smaltito in modo costoso. Alcune officine con cui abbiamo lavorato hanno ridotto il volume dei rifiuti di refrigerante di oltre 70% con questi sistemi.

Scegliere alternative ecologiche

Il modo migliore per gestire i rifiuti è quello di non crearli. Il mercato dei fluidi di lavorazione ecologici è maturato, offrendo opzioni ad alte prestazioni meno dannose per l'ambiente e per i vostri dipendenti.

| Tipo di fluido | Caratteristiche delle prestazioni | Impatto ambientale |

|---|---|---|

| A base di petrolio | Elevata lubricità, stabile | Alto; non rinnovabile, smaltimento pericoloso |

| Semi-sintetico | Buon equilibrio tra raffreddamento e lubrificazione | Moderato; contiene petrolio |

| Completamente sintetico | Eccellente raffreddamento, lunga durata | Basso; sono disponibili opzioni biodegradabili |

| A base vegetale (estere) | Lubrificazione eccellente, biodegradabile | Molto basso; rinnovabile, elevata sicurezza dell'operatore |

Il passaggio a un fluido da taglio biodegradabile a base vegetale, ad esempio, può semplificare lo smaltimento e ridurre i rischi per la salute associati alle nebbie d'olio in officina. Sebbene il prezzo di acquisto iniziale possa essere leggermente più alto, il costo totale di proprietà è spesso inferiore se si considerano le spese di smaltimento ridotte e un ambiente di lavoro più sicuro.

La gestione dei rifiuti nella lavorazione CNC richiede la comprensione degli obblighi legali e delle soluzioni pratiche disponibili. Identificando correttamente i flussi di rifiuti, aderendo a normative come la RCRA e monitorando lo smaltimento, si evitano multe e danni ambientali. Inoltre, l'adozione di tecnologie innovative per il riciclaggio dei trucioli di ottone e dei refrigeranti, insieme alla scelta di alternative ecologiche per i fluidi, non solo garantisce la conformità, ma migliora anche l'efficienza operativa e la redditività. È un passo strategico verso un processo produttivo più sostenibile e responsabile.

Tecniche di assicurazione della qualità e di ispezione per parti CNC in ottone?

Avete mai temuto che un singolo componente in ottone fuori specifica potesse far deragliare l'intero programma del vostro progetto? Come potete assicurarvi che ogni pezzo sia perfettamente compatibile con il vostro progetto, ogni volta?

Le moderne tecniche di ispezione, come le macchine di misura a coordinate (CMM) e gli scanner ottici, combinate con una rigorosa tracciabilità e documentazione, sono fondamentali per garantire l'accuratezza dimensionale, l'integrità superficiale e la qualità complessiva dei pezzi lavorati CNC in ottone, assicurando che soddisfino i più severi standard industriali.

Metodi di ispezione moderni per una precisione senza compromessi

Il raggiungimento di tolleranze ristrette sui pezzi in ottone non richiede solo una lavorazione qualificata, ma anche una verifica con strumenti metrologici avanzati. Gli strumenti tradizionali, come calibri e micrometri, hanno il loro posto, ma per geometrie complesse e requisiti di alta precisione non sono sufficienti. La moderna tecnologia di ispezione elimina le congetture e fornisce dati oggettivi e ripetibili. Noi di PTSMAKE integriamo questi strumenti direttamente nel nostro flusso di lavoro della qualità per convalidare ogni caratteristica critica dei pezzi che produciamo.

Macchina di misura a coordinate (CMM)

La CMM è la pietra miliare del moderno controllo qualità nella produzione di precisione. Utilizza una sonda altamente sensibile per toccare vari punti della superficie di un pezzo, creando una mappa 3D della sua geometria. Questi dati vengono poi confrontati direttamente con il modello CAD originale. Per i progetti complessi di lavorazione CNC dell'ottone, con caratteristiche intricate e con richiami stretti di dimensionamento e tolleranza geometrica (GD&T), una CMM non è indispensabile. Può misurare con precisione caratteristiche impossibili da controllare con strumenti manuali, come la posizione reale, la planarità e le tolleranze dei profili. Nella nostra esperienza con i clienti dei settori automobilistico e aerospaziale, i rapporti delle CMM sono spesso un documento obbligatorio, che fornisce una prova innegabile della conformità.

Misura ottica e senza contatto

Per alcune applicazioni, in particolare per i volumi di produzione elevati o per i pezzi con superfici delicate, la misura senza contatto è l'ideale. I sistemi di misura ottici, come i sistemi di visione e gli scanner laser, acquisiscono milioni di punti dati in pochi secondi senza toccare fisicamente il componente. Ciò è particolarmente utile per i pezzi in ottone, in quanto evita il rischio di graffiare o rovinare la superficie finita. Questi sistemi eccellono nella verifica dei profili 2D, nel controllo di più caratteristiche contemporaneamente e nell'esecuzione di ispezioni rapide del primo pezzo. Forniscono una visione completa della superficie del pezzo, individuando le deviazioni che potrebbero sfuggire con i metodi a contatto. Questa velocità e accuratezza ci aiutano a mantenere il controllo del processo durante la produzione, garantendo la coerenza dal primo all'ultimo pezzo. Utilizziamo una combinazione di questi metodi, compresi strumenti specializzati per l'analisi delle superfici come Profilometria6per avere un quadro completo della qualità di un pezzo.

La spina dorsale della qualità: Tracciabilità e documentazione

Gli strumenti di ispezione dicono se un pezzo è buono o cattivo, ma un robusto sistema di qualità dice che perché. È qui che la tracciabilità e la documentazione diventano fondamentali. Esse forniscono una storia completa di ogni pezzo, creando un processo di produzione trasparente e responsabile. Non si tratta solo di creare documenti cartacei, ma di costruire un sistema di fiducia e controllo che impedisca ai difetti di raggiungere il cliente. Per qualsiasi progetto serio di lavorazione CNC dell'ottone, la mancata documentazione equivale al mancato controllo della qualità.

Il ruolo indispensabile della tracciabilità

Tracciabilità significa avere la possibilità di tracciare ogni aspetto del percorso di un pezzo. A cominciare dalla materia prima stessa. Documentiamo il lotto termico e il fornitore della lega di ottone specifica utilizzata per i vostri pezzi, assicurandoci che le proprietà del materiale soddisfino le vostre specifiche. Da lì, tracciamo quale macchina è stata utilizzata, chi era l'operatore, la data di produzione e i risultati di ogni ispezione. Perché è così importante? Immaginate che un componente critico si guasti sul campo. Grazie alla completa tracciabilità, possiamo identificare immediatamente l'esatto lotto di produzione, indagare sulla causa principale - che si tratti di un problema di materiale o di una deviazione di processo - e isolare qualsiasi altro componente potenzialmente interessato. Questa capacità è essenziale per ridurre i rischi, soprattutto nei settori regolamentati.

Documentazione: La prova della qualità

Una documentazione chiara e coerente è alla base di un sistema di gestione della qualità affidabile. Assicura che le specifiche siano comprese e seguite in ogni fase. Inoltre, fornisce al cliente una prova tangibile che i suoi pezzi sono stati prodotti e verificati correttamente.

| Tipo di documento | Scopo |

|---|---|

| Certificato del materiale | Verifica le proprietà chimiche e meccaniche della lega di ottone grezza. |

| Ispezione del primo articolo (FAI) | Un rapporto dettagliato che conferma che il primo pezzo prodotto soddisfa tutte le specifiche. |

| Scheda di ispezione in corso d'opera | Registra le misure effettuate durante la produzione per monitorare la coerenza. |

| Rapporto di ispezione finale | Fornisce un riepilogo di tutti i controlli dimensionali e visivi finali prima della spedizione. |

| Certificato di conformità (CoC) | Una dichiarazione formale che i componenti soddisfano tutti gli standard del cliente e del settore. |

Questa serie di documenti crea un registro di qualità completo per ogni ordine. Nel nostro lavoro di PTSMAKE, abbiamo scoperto che fornire una documentazione chiara e approfondita crea fiducia a lungo termine, in quanto dà ai nostri partner la completa sicurezza dei componenti che ricevono.

In sintesi, il raggiungimento di una qualità superiore nei pezzi CNC in ottone si basa su un duplice approccio. Strumenti di ispezione avanzati come le CMM e gli scanner ottici forniscono i dati concreti per verificare l'accuratezza dimensionale e l'integrità della superficie. Contemporaneamente, un sistema disciplinato di tracciabilità e una documentazione completa creano un processo trasparente e responsabile. Questa combinazione garantisce che ogni pezzo non solo soddisfi le specifiche di progetto, ma sia anche supportato da una documentazione completa del suo percorso di produzione, offrendo una vera tranquillità.

Scalare la produzione: Dalla prototipazione alla lavorazione CNC dell'ottone in grandi volumi?

Vi è mai capitato di perfezionare un prototipo in ottone, per poi scoprire che passare alla produzione è come ripartire da zero? I costi, le tolleranze e la logistica diventano improvvisamente sfide immense.

La scalata della lavorazione CNC dell'ottone da un singolo prototipo alla produzione in grandi volumi richiede un cambiamento fondamentale nella strategia. Questa transizione dipende dalla scelta delle giuste attrezzature automatizzate, dall'ottimizzazione di ogni fase del flusso di lavoro e dall'attuazione di una rigorosa pianificazione della produzione per garantire coerenza ed efficienza su scala.

Il passaggio da un singolo pezzo perfetto a migliaia di pezzi identici è il momento in cui inizia la vera progettazione. La macchina che ha creato il prototipo, probabilmente un centro di fresatura o tornitura CNC standard, spesso non è lo strumento giusto per la produzione di massa. È stata costruita per la versatilità, non per la velocità di produzione. Scalare con successo significa ripensare l'intero processo di produzione, a partire dall'hardware stesso. Noi di PTSMAKE guidiamo i nostri partner in questa transizione, assicurandoci che l'approccio scelto sia in linea con i loro obiettivi di volume, complessità e costo.

Scegliere il macchinario giusto per la bilancia

Il segreto sta nell'adattare la macchina al lavoro. Per i pezzi in ottone ad alto volume, le attrezzature specializzate offrono immensi vantaggi in termini di velocità e costo per pezzo.

Macchine a vite svizzere

Queste macchine sono ideali per pezzi in ottone piccoli, complessi e sottili. Funzionano alimentando il materiale da barra attraverso una boccola di guida, lavorando il pezzo proprio vicino al punto di appoggio. Questo riduce al minimo la deflessione e consente di ottenere tolleranze incredibilmente strette sui pezzi lunghi. Per componenti come connettori, perni e alberi, una macchina svizzera può spesso completare il pezzo in una sola operazione.

Torni multimandrino

Quando l'obiettivo è la velocità pura per le geometrie dei pezzi più semplici, le macchine multimandrino sono il campione. Sono dotate di più mandrini (in genere 6 o 8) che lavorano più pezzi contemporaneamente. Quando il tamburo si indicizza, ogni mandrino esegue un'operazione diversa. Questa lavorazione in parallelo riduce drasticamente i tempi di ciclo per gli ordini di grandi volumi.

Automazione e integrazione dei flussi di lavoro

Oltre alla macchina primaria, la scalabilità comporta l'integrazione dell'automazione. Questo include alimentatori di barre, cattura pezzi e bracci robotici che spostano i pezzi tra le stazioni. Un flusso di lavoro ben progettato minimizza la manipolazione manuale, riduce la possibilità di errori e mantiene le macchine in funzione in modo continuo. Spesso impostiamo le linee di produzione utilizzando un Produzione cellulare7 in cui una sequenza di macchine viene raggruppata per produrre una famiglia di pezzi, riducendo i tempi di transito e migliorando il flusso complessivo. Si tratta di una parte fondamentale di un'efficace lavorazione cnc dell'ottone in scala.

| Tipo di macchina | Il migliore per | Volume | Tempo di ciclo |

|---|---|---|---|

| Centro di tornitura/fresatura CNC | Prototipazione, basso volume | Medio-basso | Alto |

| Macchina a vite svizzera | Parti piccole e complesse | Medio-alto | Medio |

| Tornio multimandrino | Parti semplici e ad alto volume | Molto alto | Basso |

Una volta che l'attrezzatura giusta è stata installata, l'attenzione si sposta sulla pianificazione e sull'esecuzione. Una macchina è efficiente quanto il processo che la alimenta. La produzione di grandi volumi è un gioco di coerenza, in cui piccole e ripetute inefficienze possono rapidamente sommarsi a costi e ritardi significativi. È qui che diventa fondamentale una pianificazione meticolosa e l'affrontare di petto le potenziali sfide.

Pianificazione strategica della produzione

Una pianificazione efficace è la spina dorsale di qualsiasi operazione di produzione ad alto volume di successo. Non si tratta solo di programmare il tempo delle macchine, ma di creare un sistema solido che anticipi e riduca i potenziali problemi.

Gestione dei materiali e degli utensili

Per l'ottone, la coerenza dei materiali è fondamentale. In fase di scalata, instauriamo rapporti con fornitori di fiducia per approvvigionarci di grandi lotti di ottone con composizioni chimiche certificate. Questo garantisce una lavorabilità prevedibile dal primo all'ultimo pezzo. Cambia anche la strategia degli utensili. Invece di far funzionare un utensile fino alla sua rottura, utilizziamo sistemi di monitoraggio della durata. Sulla base dei nostri test, possiamo prevedere quando un utensile inizierà a usurarsi e programmare le sostituzioni durante i tempi di inattività pianificati, evitando che pezzi fuori specifica e utensili rotti blocchino la produzione.

Controllo qualità su scala

Ispezionare ogni singola caratteristica di ogni pezzo è impossibile nella produzione di grandi volumi. Al contrario, implementiamo il controllo statistico del processo (SPC). Prelevando campioni sistematici e misurando le caratteristiche chiave, possiamo monitorare il processo in tempo reale. Se notiamo una tendenza alla deriva di una dimensione verso un limite di tolleranza, possiamo intervenire e regolare il processo prima che vengano prodotti pezzi difettosi. Sistemi automatizzati come le macchine di misura a coordinate (CMM) e le sonde in-process sono integrati nel flusso di lavoro per una verifica efficiente e affidabile.

Superare i problemi comuni di scalabilità

La transizione ad alti volumi introduce ostacoli unici che non sono presenti nella prototipazione. Ecco come li affrontiamo nei nostri progetti.

| Sfida | La nostra soluzione all'PTSMAKE |

|---|---|

| Mantenimento di tolleranze strette | Implementare l'SPC e la misurazione automatizzata in-processo per monitorare e controllare le variabili di processo in tempo reale. |

| Gestione dell'evacuazione dei chip | Utilizzate sistemi di raffreddamento ad alta pressione e percorsi utensile ottimizzati, progettati specificamente per la lavorazione continua dell'ottone, per evitare l'accumulo di trucioli. |

| Costo zero | Conducete l'analisi del Design for Manufacturability (DFM) fin dalle prime fasi e ottimizzate continuamente i tempi di ciclo di microsecondi. |

| Garantire la stabilità del processo | Standardizzare le impostazioni, documentare ogni parametro di processo e condurre una regolare manutenzione della macchina per garantire prestazioni ripetibili. |

Passare con successo da un prototipo alla lavorazione CNC dell'ottone in grandi volumi è un processo complesso ma gestibile. Richiede di passare da una mentalità "una tantum" a un approccio basato sui sistemi. La transizione si basa sulla scelta di attrezzature specializzate e automatizzate come le macchine a vite svizzere o i torni multimandrino. Altrettanto cruciali sono i flussi di lavoro ottimizzati, la pianificazione meticolosa della produzione per i materiali e gli utensili e l'implementazione di solidi sistemi di controllo della qualità come l'SPC per superare le sfide in termini di coerenza, costi ed efficienza su scala.

Strategie di ottimizzazione dei costi in progetti di lavorazione CNC dell'ottone.

Avete difficoltà a bilanciare il budget del progetto mantenendo gli standard di qualità dei vostri pezzi in ottone? I costi imprevisti fanno spesso deragliare la vostra pianificazione finanziaria per la lavorazione CNC dell'ottone?

L'ottimizzazione dei costi di lavorazione CNC dell'ottone comporta un utilizzo intelligente dei materiali, la riduzione dei tempi di attrezzaggio attraverso la progettazione per la producibilità (DFM), lo sfruttamento della produzione in lotti e la scelta del fornitore giusto. L'eccellente lavorabilità dell'ottone offre intrinsecamente un vantaggio significativo in termini di costi rispetto ad altri metalli, consentendo tempi di ciclo più rapidi e una minore usura degli utensili.

Per controllare efficacemente i costi, dobbiamo iniziare dal materiale stesso. L'ottone possiede una combinazione unica di proprietà che lo rendono intrinsecamente economico per la lavorazione CNC rispetto a molti acciai o acciai inossidabili. La sua lavorabilità è uno dei principali fattori di risparmio.

Sfruttare la naturale lavorabilità dell'ottone

L'ottone consente velocità di taglio e avanzamento nettamente superiori. Nei nostri test, la lavorazione di una comune lega di ottone come la C360 può essere fino a cinque volte più veloce della lavorazione di acciai tenaci. Questa velocità si traduce direttamente in tempi di ciclo più brevi per pezzo, con conseguente riduzione dei tempi macchina e dei costi di manodopera. Inoltre, la natura di lavorazione libera dell'ottone produce trucioli piccoli e gestibili e provoca una minore usura degli utensili da taglio. Questo allunga la vita dell'utensile, riduce la frequenza dei cambi utensile e minimizza il rischio di rottura dell'utensile, tutti costi nascosti che possono accumularsi rapidamente. Una minore usura degli utensili significa anche una qualità dei pezzi più costante nel corso della produzione, evitando costose rilavorazioni.

Strategie di utilizzo intelligente dei materiali

La gestione delle materie prime è un'altra area critica per l'ottimizzazione. Il materiale sprecato è denaro sprecato.

Approvvigionamento di forme vicino alla rete

Invece di partire da un grosso blocco di materiale di dimensioni standard, si consiglia di procurarsi materiale già vicino alle dimensioni del pezzo finale. L'utilizzo di profili estrusi o di barre di dimensioni personalizzate riduce al minimo la quantità di materiale da lavorare. In questo modo non solo si riducono i costi del materiale, ma si abbreviano anche i tempi di lavorazione, con un doppio vantaggio in termini di costi. In progetti passati, PTSMAKE ha aiutato i clienti a ridurre gli scarti di materiale di oltre 30% semplicemente passando a stock di forma quasi netta.

Massimizzare il valore dei rottami

L'ottone ha un eccellente valore di riciclaggio. I trucioli e i materiali di scarto dei vostri lavorazione cnc dell'ottone processo può essere raccolto e venduto. Sebbene non copra il costo iniziale del materiale, fornisce uno sconto che può essere inserito nel budget totale del progetto. Un'officina ben organizzata dispone di un sistema di separazione dei rottami di ottone per massimizzarne il valore di rivendita. L'alta densità e la domanda di ottone rendono i suoi rottami più preziosi di quelli di molti altri metalli comuni.

Ridurre al minimo i tempi di allestimento con il DFM

Il Design for Manufacturability (DFM) è un processo collaborativo in cui analizziamo il progetto di un pezzo per trovare il modo di renderlo più facile ed economico da produrre. Le configurazioni complesse sono un fattore di costo importante in qualsiasi progetto CNC.

| Considerazioni sul DFM | Impatto sui costi di installazione | Esempio |

|---|---|---|

| Standardizzare le caratteristiche | Riduce le modifiche agli utensili | Utilizzare lo stesso diametro del foro o la stessa dimensione della filettatura su tutto il pezzo. |

| Semplificare la geometria | Consente l'impostazione singola | Ridisegnare una curva complessa in una serie di raggi più semplici. |

| Tolleranze accessibili | Facilita le esigenze di fissaggio | Evitare tolleranze troppo strette su elementi non critici. |

| Ridurre la manipolazione dei pezzi | Riduce al minimo l'intervento dell'operatore | Gli elementi di design devono essere lavorati da un solo lato, se possibile. |

Semplificando i progetti e standardizzando le caratteristiche, possiamo spesso ridurre il numero di cambi utensile necessari e persino lavorare un pezzo con un'unica operazione di serraggio. In questo modo si riducono drasticamente i tempi di attrezzaggio non produttivi, un fattore comune che porta a imperfezioni superficiali quali galla8 quando i percorsi utensile non sono ottimizzati.

Oltre agli aspetti tecnici del design e dei materiali, la strategia di produzione e la scelta del partner giocano un ruolo altrettanto importante nell'ottimizzazione dei costi. Un preventivo basso per pezzo non sempre si traduce in un costo totale più basso.

Il potere della produzione in lotti

Le economie di scala sono molto reali nella lavorazione CNC. La configurazione iniziale, che comprende la programmazione della macchina CNC, la preparazione degli utensili e la creazione delle attrezzature, è un costo fisso. Che si producano 10 pezzi o 1.000 pezzi, questo investimento iniziale di tempo e risorse rimane sostanzialmente lo stesso.

Ammortamento dei costi di installazione

Quando si esegue un lotto più grande, il costo fisso di allestimento viene distribuito su un numero maggiore di unità. Questo riduce significativamente il costo per singolo pezzo. Per lavorazione cnc dell'ottone progetti, dove i tempi di ciclo sono già rapidi, il costo di allestimento può rappresentare una parte sostanziale del prezzo totale per le piccole tirature. Aumentare la quantità è uno dei modi più efficaci per ridurre il prezzo unitario.

| Quantità di produzione | Costo di installazione per parte (illustrativo) |

|---|---|

| 50 unità | Alto |

| 500 unità | Medio |

| 5.000 unità | Basso |

Acquisto ottimizzato dei materiali

Così come la produzione in lotti riduce i costi di lavorazione, essa è utile anche per i costi dei materiali. I fornitori offrono quasi sempre prezzi migliori per l'acquisto di materiale sfuso. Ordinando materiale per una serie di 1.000 pezzi, si otterrà un prezzo per libbra o per piede molto più vantaggioso rispetto all'ordine per una serie di 50 pezzi. Questi risparmi vengono trasferiti direttamente ai nostri clienti, migliorando ulteriormente il rapporto costo-efficacia dei grandi volumi di produzione.

Selezione del giusto partner di produzione

La scelta di un fornitore è forse la strategia più critica per l'ottimizzazione dei costi a lungo termine. Un approccio di partnership produce risultati di gran lunga migliori rispetto a un approccio puramente transazionale.

Guardare oltre il prezzo per pezzo

Il preventivo più economico non è sempre il migliore. Un fornitore che taglia gli angoli può consegnare pezzi di qualità incoerente, causando costosi problemi di assemblaggio, guasti sul campo o la necessità di una ripetizione completa. Considerate il costo totale di proprietà, che comprende il rischio di ritardi, le spese di comunicazione e il costo della scarsa qualità. Noi di PTSMAKE puntiamo sulla fiducia e sull'affidabilità a lungo termine, assicurandovi di ottenere il prodotto giusto al primo tentativo.

Competenza nella lavorazione CNC dell'ottone

Un partner con una profonda esperienza nel settore dell'ottone conosce le sfumature delle diverse leghe. Può consigliare la lega migliore per la vostra applicazione, bilanciando i costi con i requisiti di prestazione, come la resistenza alla corrosione o la forza. Conoscono gli avanzamenti, le velocità e gli utensili ottimali da utilizzare, per garantire sia l'efficienza che una finitura superficiale di alta qualità. Queste conoscenze specialistiche evitano costosi tentativi ed errori e assicurano che il progetto si svolga senza problemi fin dall'inizio.

La gestione efficace dei costi nella lavorazione CNC dell'ottone si basa su un approccio multiforme. Sfruttando la superiore lavorabilità dell'ottone, implementando principi intelligenti di DFM, ottimizzando l'uso dei materiali e pianificando la produzione in lotti, è possibile ridurre significativamente le spese. In definitiva, la scelta di un partner di produzione esperto come PTSMAKE, in grado di comprendere queste sfumature, è fondamentale per raggiungere l'efficienza dei costi senza sacrificare l'alta qualità richiesta dal progetto. Si tratta di una strategia olistica, non solo di tagliare gli angoli su un preventivo.

Casi di studio: Progetti di successo di lavorazione CNC dell'ottone.

Vi è mai capitato di subire ritardi nei progetti perché i vostri componenti in ottone lavorato non rispettavano le specifiche critiche? Questa frustrazione può far deragliare le tempistiche e gonfiare i budget, mettendo in dubbio l'intera strategia di produzione.

I progetti di successo di lavorazione CNC dell'ottone dimostrano costantemente che il superamento delle sfide nella selezione dei materiali, nell'ottimizzazione dei processi e nel controllo della qualità porta a miglioramenti significativi. Questi casi di studio mostrano come soluzioni mirate possano ridurre i tempi di consegna, minimizzare gli scarti e migliorare le prestazioni del prodotto finale.

La teoria è una cosa, ma l'applicazione nel mondo reale è il punto in cui si vede veramente il valore di un piano di produzione ben eseguito. Nel nostro lavoro alla PTSMAKE, abbiamo collaborato con clienti per risolvere sfide complesse nella lavorazione dell'ottone. Questi esempi non riguardano solo il successo, ma anche i problemi specifici che abbiamo affrontato e le misure pratiche che abbiamo adottato per ottenere risultati misurabili. Evidenziano come un approccio strategico possa trasformare un potenziale collo di bottiglia della produzione in un successo razionalizzato.

Caso di studio 1: Connettori per fluidi ad alta pressione per il settore automobilistico

Un cliente del settore automobilistico aveva bisogno di una produzione in grandi volumi di connettori per fluidi in ottone personalizzati. I pezzi dovevano resistere a pressioni elevate e a fluttuazioni di temperatura estreme senza presentare perdite.

La sfida: Integrità dei materiali e tempo di ciclo

La sfida iniziale era duplice. In primo luogo, il fornitore precedente presentava un'elevata percentuale di scarti a causa della formazione di microfessure durante il processo di filettatura. In secondo luogo, il tempo di ciclo per pezzo era troppo lungo e rendeva difficile rispettare i tempi di produzione e gli obiettivi di costo del cliente. Era necessario trovare una soluzione che garantisse l'integrità del pezzo e al contempo migliorasse l'efficienza del cliente. lavorazione cnc dell'ottone processo.

La nostra soluzione e implementazione

Abbiamo affrontato il problema analizzando l'intero processo, dalla materia prima all'ispezione finale.

- Ottimizzazione della lega: Dopo aver collaborato con il team di ingegneri del nostro cliente, abbiamo consigliato di passare da una lega di ottone standard all'ottone a taglio libero C360. Questa lega offre una lavorabilità superiore, che riduce le sollecitazioni sul materiale durante il taglio.

- Regolazione degli utensili e dei parametri: Abbiamo implementato dei maschi specializzati nella formazione di filetti invece di quelli da taglio. Questo metodo forma le filettature spostando il materiale invece di tagliarlo, evitando così di creare punti di stress che potrebbero portare a indurimento del lavoro9 e microfessure.

- Automazione dei processi: Abbiamo integrato un sistema di carico/scarico robotizzato nel tornio CNC, consentendo un funzionamento continuo, 24 ore su 24, 7 giorni su 7. Questo ha ridotto drasticamente l'intervento manuale e i tempi morti.

Il risultato raggiunto

I risultati dei test e dell'implementazione collaborativa sono stati immediati e di grande impatto. Il nuovo approccio non solo ha risolto i problemi di qualità, ma ha anche permesso di ottenere significativi guadagni di efficienza.

| Metrico | Prima di PTSMAKE | Dopo PTSMAKE | Miglioramento |

|---|---|---|---|

| Tasso di scarto | 12% | < 0,5% | 95,8% Riduzione |

| Tempo di ciclo per pezzo | 75 secondi | 48 secondi | 36% Riduzione |

| Parte Performance | Rispetto delle specifiche minime | Superamento dei test di pressione di scoppio da parte di 20% | Sicurezza migliorata |

Questo progetto mostra come una combinazione di scienza dei materiali e innovazione di processo possa fornire componenti in ottone di qualità superiore.

La soluzione di un problema spesso rivela opportunità di miglioramento più ampie. Il successo nel settore automobilistico ha rafforzato la nostra convinzione che un'immersione profonda nelle specificità di un'applicazione è sempre il miglior punto di partenza. Un altro progetto, questa volta nel settore dell'elettronica di consumo, ha presentato una serie di sfide completamente diverse che hanno richiesto un'attenzione particolare all'estetica e alla precisione su microscala. Ci ha spinto a perfezionare le nostre tecniche per ottenere finiture superficiali impeccabili mantenendo tolleranze incredibilmente strette.

Caso di studio 2: Alloggiamenti complessi per apparecchiature audio di alta gamma

Un produttore di apparecchiature audio di alta qualità ci ha contattato per produrre una serie di alloggiamenti in ottone per la sua nuova linea di amplificatori. I requisiti principali erano una finitura superficiale impeccabile e lucidissima e un'assoluta precisione dimensionale per garantire un perfetto accoppiamento con gli altri componenti.

La sfida: Estetica e precisione

L'ottone è bello ma non perdona. La difficoltà principale consisteva nell'eliminare tutti i segni di lavorazione e le imperfezioni superficiali durante il processo di lavorazione stesso, poiché la lucidatura successiva alla lavorazione richiedeva molto tempo e poteva compromettere gli spigoli vivi del progetto. Anche la geometria interna era complessa e richiedeva tolleranze strette per il montaggio delle schede elettroniche. Il successo di questo lavorazione cnc dell'ottone progetto dipendeva dal raggiungimento della perfezione estetica direttamente dalla macchina.

La nostra soluzione e implementazione

La nostra strategia si è concentrata sulla precisione fin dal primo passo.

- Programmazione CAM: Abbiamo sviluppato percorsi utensile personalizzati utilizzando tecniche di lavorazione ad alta velocità (HSM). Ciò comporta l'utilizzo di passi più piccoli e velocità di avanzamento più elevate, che riducono al minimo la pressione e il calore dell'utensile, con il risultato di una superficie molto più liscia.

- Utensili specializzati: Abbiamo investito in frese diamantate appositamente per le ultime passate di finitura. Pur essendo più costosi, questi utensili producono una finitura a specchio quasi impossibile da ottenere con gli utensili in carburo standard.

- Ispezione in macchina: Una sonda Renishaw è stata utilizzata per eseguire misure in-process di elementi critici. In questo modo è stato possibile regolare automaticamente l'offset degli utensili, compensando in tempo reale eventuali usure minori e garantendo che ogni pezzo fosse identico.

Il risultato raggiunto

L'approccio meticoloso ha dato i suoi frutti, fornendo risultati che hanno deliziato il cliente e semplificato il suo processo di assemblaggio. Gli alloggiamenti non erano solo belli, ma anche funzionalmente perfetti.

| Metrico | Fornitore precedente | Soluzione PTSMAKE | Miglioramento |

|---|---|---|---|

| Tasso di rifiuto (estetica) | 8% | < 1% | 87,5% Riduzione |

| Tempo di lucidatura manuale | 15 minuti/parte | 2 minuti/parte | 86,7% Riduzione |

| Problemi di montaggio | 3% | 0% | 100% Eliminazione |

Questo caso dimostra che, con la giusta tecnologia e competenza, anche i requisiti estetici più esigenti possono essere soddisfatti in modo efficiente grazie a tecniche avanzate di lavorazione dell'ottone.

Questi esempi reali tratti dai progetti PTSMAKE dimostrano che il successo della lavorazione CNC dell'ottone va oltre il semplice taglio del metallo. Si tratta di una strategia olistica, che affronta ogni aspetto, dalla scelta dei materiali alla programmazione avanzata e al controllo di qualità in corso d'opera. Affrontando sfide specifiche come l'integrità del materiale o la perfezione estetica con soluzioni mirate, forniamo costantemente pezzi che non solo soddisfano ma superano le aspettative, portando a miglioramenti tangibili nei tempi di consegna, nei costi e nelle prestazioni complessive del prodotto per i nostri clienti.

Sbloccate le soluzioni di lavorazione CNC dell'ottone di qualità superiore con PTSMAKE

Siete pronti a migliorare i vostri progetti con la lavorazione CNC dell'ottone ad alta precisione? Contattate PTSMAKE oggi stesso per un preventivo rapido e personalizzato. Affidatevi alla nostra esperienza per ottenere una qualità costante, una selezione ottimale dei materiali e una produzione scalabile, senza problemi dal prototipo al volume. Collaborate con noi per ottenere affidabilità e risultati misurabili.

Capire come selezionare la giusta lega di ottone per prevenire questa comune forma di rottura del materiale. ↩

Clicca per capire come questo processo di corrosione colpisce l'ottone e come selezionare le leghe per prevenirlo. ↩

Capire come l'attrito e l'usura influenzino la durata e le prestazioni dei componenti in ottone. ↩

Capire come questo quadro valuta l'impatto ambientale di un prodotto dall'inizio alla fine. ↩

Comprendete i gravi rischi ambientali associati allo smaltimento improprio dei fluidi di scarto esplorando questo termine. ↩

Scoprite come questa tecnica di misurazione delle superfici influisca direttamente sulle prestazioni e sulla funzionalità dei vostri pezzi. ↩

Scoprite come questo layout di produzione può ridurre drasticamente i tempi di consegna e migliorare la qualità dei vostri pezzi. ↩

Capire come prevenire questo specifico meccanismo di usura possa allungare la vita dell'utensile e migliorare la finitura superficiale del pezzo. ↩

Scoprite come questa proprietà del materiale può influire sulla durata e sul processo di lavorazione dei vostri pezzi in ottone. ↩