Molti produttori hanno difficoltà con le finiture in alluminio anodizzato nero che sbiadiscono, appaiono non uniformi o non soddisfano le loro specifiche esatte. Probabilmente avete provato la frustrazione di ricevere parti con colorazione non uniforme, scarsa durata o finiture che semplicemente non corrispondono al vostro intento progettuale.

L'alluminio anodizzato nero è un processo elettrochimico che trasforma la superficie del metallo in uno strato di ossido durevole e resistente alla corrosione, colorato in modo permanente di nero, che offre una durezza e una longevità superiori rispetto alla verniciatura o al rivestimento a polvere.

Per ottenere la giusta finitura anodizzata nera è necessario comprendere diverse variabili, dalla scelta della lega alla composizione chimica del colorante, fino ai metodi di pretrattamento. Questa guida illustra i dettagli tecnici importanti per il vostro prossimo progetto, aiutandovi a specificare esattamente ciò di cui avete bisogno e a comunicare in modo efficace con il vostro partner di produzione.

Quali leghe di alluminio sono più adatte per una finitura nero intenso?

Ottenere una finitura nera autentica e profonda sull'alluminio è un obiettivo comune. Tuttavia, la lega specifica scelta è il fattore più critico. Influisce direttamente sulla qualità e sull'uniformità del colore finale.

Alcune leghe si anodizzano meglio di altre. La scelta giusta garantisce un aspetto nero uniforme e intenso per i vostri componenti.

Confronto rapido delle leghe

Di seguito è riportata una guida rapida. Mostra quali serie di leghe funzionano meglio per una finitura nero intenso.

| Serie Alloy | Idoneità per Deep Black |

|---|---|

| 5xxx, 6xxx, 7xxx | Eccellente |

| 2xxx, 3xxx | Da scarso a discreto |

Questo è un primo passo fondamentale nella progettazione di componenti che richiedono una finitura in alluminio anodizzato nero di alta qualità.

Perché gli elementi di lega sono importanti

Il segreto per ottenere una finitura anodizzata nera perfetta risiede nella composizione chimica della lega. Sono gli elementi miscelati con l'alluminio a determinare il risultato finale. Non si tratta solo di un processo, ma anche di partire dal materiale giusto.

Il problema con le serie 2xxx e 3xxx

Le leghe della serie 2xxx contengono livelli elevati di rame. Analogamente, la serie 3xxx è ricca di manganese. Durante l'anodizzazione, questi elementi possono creare problemi.

Questi elementi possono formare particelle intermetalliche1 che non si anodizzano correttamente. Ciò spesso si traduce in un aspetto sporco, irregolare o opaco invece che in un nero vero e profondo. Noi di PTSMAKE consigliamo spesso ai clienti di evitare questi materiali per le finiture estetiche nere.

La superiorità delle serie 5xxx, 6xxx e 7xxx

Queste serie sono la scelta migliore per l'alluminio anodizzato nero. I loro elementi di lega principali sono magnesio (5xxx), magnesio e silicio (6xxx) o zinco e magnesio (7xxx).

Questi elementi creano uno strato di ossido anodico più uniforme e poroso. Questa struttura assorbe facilmente e in modo uniforme il colorante nero. Il risultato è una finitura nera uniforme, ricca e resistente che soddisfa elevati standard estetici.

| Serie Alloy | Elementi di lega primari | Risultato dell'anodizzazione (nero) |

|---|---|---|

| 2xxx | Rame (Cu) | Spesso si ottiene un risultato finale sporco e non uniforme. |

| 3xxx | Manganese (Mn) | Può apparire grigiastro o irregolare. |

| 5xxx | Magnesio (Mg) | Finitura nera uniforme e di buona qualità. |

| 6xxx | Magnesio (Mg) e silicio (Si) | Ottimo, nero intenso. Una scelta eccellente. |

| 7xxx | Zinco (Zn) e magnesio (Mg) | Ottima finitura nera molto scura. |

Per ottenere una finitura nera impeccabile, la scelta della lega è fondamentale. Le serie 5xxx, 6xxx e 7xxx sono ideali grazie ai loro elementi di lega, che formano uno strato di ossido uniforme. Questa struttura garantisce un assorbimento profondo e uniforme del colorante nero, a differenza delle problematiche serie 2xxx e 3xxx.

In che modo l'anodizzazione modifica le proprietà superficiali dell'alluminio?

L'anodizzazione è molto più di un semplice trattamento cromatico. Essa modifica radicalmente la superficie dell'alluminio. Il processo crea uno strato protettivo di ossido duro. Questa nuova superficie è parte integrante del componente.

Questo strato aumenta notevolmente la durata. Non è un rivestimento che può scheggiarsi o sfaldarsi. Si tratta di un'ossidazione controllata che esalta le caratteristiche naturali del metallo.

Miglioramenti chiave alle proprietà

La trasformazione è significativa. Notiamo miglioramenti importanti in diversi settori chiave delle prestazioni.

| Proprietà | Alluminio grezzo | Alluminio anodizzato |

|---|---|---|

| Durezza | Morbido, facilmente graffiabile | Approcci acciaio temprato |

| Corrosione | Vulnerabile all'ossidazione | Altamente resistente |

| Abrasione | Si consuma rapidamente | Eccellente resistenza all'usura |

Oltre le nozioni di base: aggiornamenti funzionali

I vantaggi funzionali sono ciò che rende l'anodizzazione davvero interessante per gli ingegneri. L'aumento della durezza superficiale è uno dei vantaggi principali. Questo film anodico è eccezionalmente resistente. Fornisce una protezione robusta contro graffi e usura.

Nei progetti passati di PTSMAKE, questo aspetto è stato fondamentale. Per i componenti di assemblaggi meccanici soggetti a forte usura, questa maggiore resistenza prolunga notevolmente la durata del prodotto.

Corrosione e proprietà elettriche

Anche la resistenza alla corrosione è notevolmente migliorata. La barriera non porosa creata dall'anodizzazione sigilla l'alluminio di base dai fattori ambientali. Ciò impedisce la formazione di ruggine e il degrado nel tempo. Una parte come un alloggiamento per dispositivi elettronici da esterno, spesso specificato come alluminio anodizzato nero2, dipende da questa protezione.

Un altro cambiamento fondamentale riguarda l'isolamento elettrico. Lo strato di ossido di alluminio è un cattivo conduttore elettrico. Questa proprietà è fondamentale per gli involucri elettronici. Previene i cortocircuiti e protegge i componenti sensibili. Sulla base dei nostri test, la capacità isolante dello strato è affidabile.

| Caratteristica | Vantaggi per gli ingegneri |

|---|---|

| Aumento della durezza | Protegge da graffi e ammaccature |

| Resistenza all'usura | Prolunga la durata delle parti negli assemblaggi mobili |

| Isolamento elettrico | Previene i cortocircuiti negli involucri |

| Finitura uniforme | Garantisce un aspetto di alta qualità |

L'anodizzazione trasforma radicalmente la superficie dell'alluminio, creando uno strato duro e resistente alla corrosione. Questo processo offre vantaggi funzionali fondamentali come la resistenza all'usura e l'isolamento elettrico, rendendolo ideale per applicazioni ingegneristiche esigenti che vanno oltre la semplice estetica.

Quali sono i tipi più comuni di coloranti neri utilizzati?

Quando si sceglie una tintura nera, generalmente si considerano due tipi principali: organica e inorganica. La loro composizione chimica è completamente diversa. Questa differenza influisce notevolmente sulle prestazioni.

Fare la scelta giusta è fondamentale. Ciò garantisce che i componenti finali soddisfino le specifiche richieste sia in termini di aspetto che di durata nel tempo.

Coloranti organici vs. coloranti inorganici

I coloranti organici sono a base di composti di carbonio. I coloranti inorganici sono creati da sali metallici. Questa distinzione fondamentale guida il nostro processo di selezione per i progetti dei clienti.

| Tipo di colorante | Base primaria |

|---|---|

| Biologico | Composti di carbonio |

| Inorganico | Sali metallici |

Comprendere questi concetti di base ci aiuta a scegliere la finitura perfetta. È il primo passo per ottenere il risultato desiderato.

Approfondimento: vantaggi e svantaggi

La scelta del colorante giusto non riguarda solo il colore, ma anche le prestazioni del componente nell'ambiente finale. Dobbiamo considerare fattori quali l'esposizione alla luce solare, il calore e l'usura complessiva. Questo è un argomento che tratto quotidianamente con i clienti.

Coloranti organici: vivaci ma vulnerabili

I coloranti organici spesso producono un nero più intenso e ricco. Questo effetto visivo è un vantaggio importante. Inoltre, spesso rappresentano un'opzione più conveniente per molti progetti.

Tuttavia, non offrono le stesse prestazioni sotto la luce UV o a temperature elevate. Ciò significa che possono sbiadire nel tempo se utilizzati all'aperto. Sono ideali per prodotti da interni in cui l'estetica è la priorità assoluta.

Coloranti inorganici: la scelta durevole

Quando la durata è imprescindibile, ci affidiamo ai coloranti inorganici. Offrono una qualità superiore. resistenza alla luce3 e può resistere a temperature molto più elevate senza degradarsi.

Questo li rende la scelta ideale per alluminio anodizzato nero componenti per il settore automobilistico, aerospaziale o delle attrezzature per attività all'aperto. Il colore potrebbe essere leggermente meno intenso, ma le prestazioni sono impareggiabili per applicazioni impegnative.

| Caratteristica | Coloranti organici | Coloranti inorganici |

|---|---|---|

| Stabilità UV | Più basso | Eccellente |

| Resistenza al calore | Moderato | Eccellente |

| Costo | Generalmente più basso | Generalmente più alto |

| Il migliore per | Interni, parti cosmetiche | Parti esterne soggette a forte usura |

La scelta del colorante giusto è una fase fondamentale nel processo di produzione. La scelta dipende interamente dall'uso previsto del componente e dall'ambiente in cui verrà utilizzato. Si tratta di trovare un equilibrio tra estetica, prestazioni e costi.

Cosa distingue l'anodizzazione nera di tipo II da quella di tipo III?

La scelta tra l'anodizzazione nera di tipo II e di tipo III è una decisione fondamentale. Influisce direttamente sulle prestazioni e sull'aspetto del vostro componente. Consideratela come una scelta tra estetica e pura durata.

Il tipo II è lo standard per l'estetica. Offre una finitura nera uniforme e di grande impatto visivo. Garantisce inoltre una moderata resistenza alla corrosione e all'usura.

Il tipo III, o rivestimento duro, è progettato per garantire resistenza. Crea uno strato molto più spesso e duro. Questo lo rende ideale per applicazioni industriali soggette a forte usura.

Ecco un rapido confronto:

| Caratteristica | Tipo II (Standard) | Tipo III (rivestimento duro) |

|---|---|---|

| Obiettivo primario | Aspetto estetico | Resistenza all'usura |

| Spessore dello strato | Più sottile (fino a 25 µm) | Più spesso (25-150 µm) |

| Durezza | Moderato | Molto elevata (Rockwell 60-70C) |

| Uso comune | Recinzioni, pannelli | Pistoni, ingranaggi, macchinari |

La scelta va oltre il semplice compromesso tra estetica e resistenza. Nei nostri progetti presso PTSMAKE, guidiamo i clienti attraverso le specifiche scelte ingegneristiche per i loro alluminio anodizzato nero componenti.

Tipo II: La scelta estetica

L'anodizzazione di tipo II è perfetta per i componenti in cui è fondamentale ottenere una finitura estetica impeccabile. Si pensi agli alloggiamenti dei dispositivi elettronici di consumo, agli elementi architettonici o alle finiture automobilistiche. Lo strato di ossido poroso assorbe facilmente il colorante nero, conferendo un colore intenso, ricco e uniforme difficile da eguagliare.

Tuttavia, il suo strato più sottile offre solo una protezione moderata contro graffi e abrasioni. È adatto per l'uso quotidiano, ma non per ambienti meccanici difficili.

Tipo III: Il concentrato di potenza funzionale

Il rivestimento rigido di tipo III viene creato utilizzando un diverso processo elettrolitico4. I nostri test dimostrano che produce uno strato di ossido di alluminio molto più denso e spesso. Ciò lo rende incredibilmente resistente all'usura, all'abrasione e alla corrosione.

È la soluzione ideale per componenti aerospaziali, attrezzature militari e parti di macchinari ad alte prestazioni. Il principale compromesso? Ottenere un nero intenso e autentico è più difficile. Lo strato denso assorbe il colorante in modo meno uniforme, ottenendo talvolta una finitura grigio antracite o nero bronzo.

| Parametro | Anodizzazione di tipo II | Anodizzazione a strato duro di tipo III |

|---|---|---|

| Temperatura di processo | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Densità attuale | Più basso | Più alto |

| Assorbimento del colorante | Eccellente | Da discreto a buono |

| Beneficio primario | Estetica superiore | Massima durata |

In breve, l'anodizzazione nera di tipo II privilegia una finitura estetica superiore per la maggior parte dei componenti. Il tipo III offre una durezza e una resistenza all'usura senza pari, rendendolo essenziale per applicazioni ingegneristiche esigenti in cui la funzionalità è più importante del raggiungimento di un colore nero corvino perfetto.

Come vengono classificate le finiture anodizzate nere dagli standard industriali?

Quando è necessaria una finitura affidabile, gli standard industriali sono fondamentali. Il più importante è il MIL-A-8625. Si tratta di una specifica militare, ma ora è utilizzata in molti settori industriali.

Questo standard fornisce un quadro chiaro. Ci aiuta a definire esattamente come dovrebbe essere una finitura anodizzata nera. Ciò garantisce uniformità e qualità per ogni componente. Esaminiamo le principali classificazioni.

Tipi e classi spiegati

Lo standard utilizza "Tipi" e "Classi". Un Tipo si riferisce al metodo di anodizzazione. Una Classe si riferisce al colore o alla sua assenza.

| Specifiche | Descrizione |

|---|---|

| Tipo II | Anodizzazione con acido solforico |

| Tipo III | Anodizzazione con rivestimento duro |

| Classe 2 | Finitura tinta (ad es. nero) |

Comprenderli è fondamentale per l'approvvigionamento. Ti garantisce di ottenere il risultato che ti aspetti.

MIL-A-8625 è il manuale di riferimento per l'anodizzazione. Elimina ogni margine di incertezza. Inoltre, garantisce che tutti, dal progettista al produttore, siano sulla stessa lunghezza d'onda. Noi di PTSMAKE consultiamo quotidianamente queste specifiche per garantire risultati ottimali ai nostri clienti.

Tipo II: Il tuttofare

L'anodizzazione di tipo II utilizza un bagno di acido solforico. Crea uno strato protettivo perfetto per la maggior parte delle applicazioni. Il processo di anodizzazione è un passivazione elettrolitica5 Tecnica che aumenta lo spessore dello strato di ossido naturale sulla superficie delle parti metalliche.

La sua struttura porosa è eccellente per assorbire i coloranti. Ciò lo rende ideale per una finitura nera profonda e uniforme. Offre una buona resistenza alla corrosione e un ottimo aspetto estetico. Funziona bene per le parti che non sono soggette a usura estrema.

Tipo III: Rivestimento resistente per impieghi gravosi

Il tipo III, o rivestimento duro, è diverso. Utilizza un processo più intenso, spesso a temperature più fredde. Il risultato è uno strato anodico molto più spesso e duro.

Questo rende la superficie incredibilmente durevole e resistente all'usura. Lo utilizziamo spesso per componenti ad alte prestazioni nel settore aerospaziale o nella robotica. Il rivestimento più denso è ancora tingibile, ma il processo richiede un maggiore controllo per ottenere un nero uniforme.

Le principali differenze in sintesi

| Caratteristica | Tipo II (solforico) | Tipo III (rivestimento duro) |

|---|---|---|

| Spessore | Tipicamente 0,0002" – 0,001" | Tipicamente 0,001" – 0,004" |

| Durezza | 300-400 Vickers | 600-700 Vickers |

| Uso primario | Estetica, Corrosione | Resistenza all'usura, durata |

Lezione 2: Aggiungere il colore

La classe 2 significa semplicemente che il componente viene tinto dopo l'anodizzazione. Per un componente in alluminio anodizzato nero, ciò comporta l'immersione in un bagno di tintura organica nera. La fase finale è la sigillatura, che fissa il colore e chiude i pori.

MIL-A-8625 è lo standard essenziale per l'anodizzazione. Il tipo II è ideale per finiture estetiche, mentre il tipo III offre una durata superiore. La designazione Classe 2 significa semplicemente che il componente è stato colorato per ottenere il classico aspetto dell'alluminio anodizzato nero.

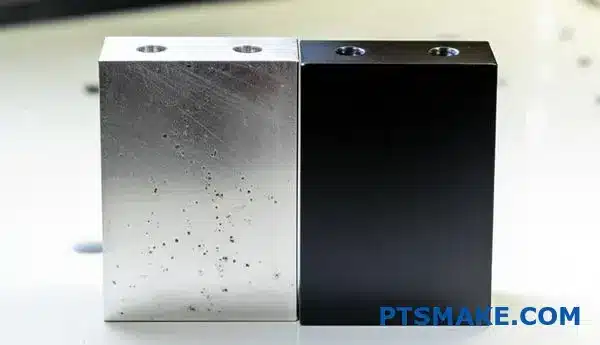

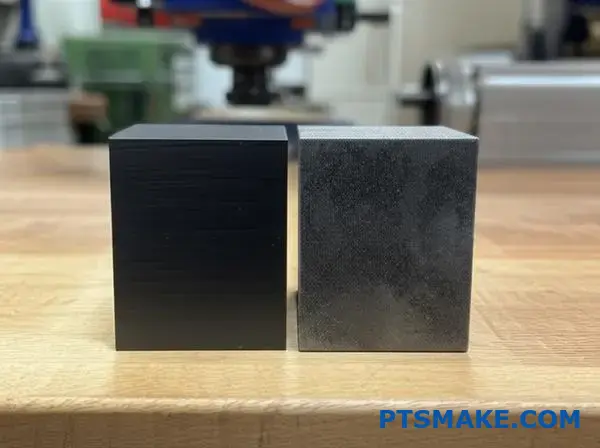

Quali sono le differenze visive tra le finiture opache e quelle lucide?

Un mito comune è che l'anodizzazione crei la finitura. Questo non è del tutto corretto. La vera chiave è il processo di pretrattamento applicato all'alluminio.

La struttura superficiale è impostata prima il pezzo entra nella vasca di anodizzazione.

La Fondazione del Finish

L'aspetto finale di un pezzo viene deciso in anticipo. Che tu voglia una finitura opaca o lucida alluminio anodizzato nero In parte, tutto inizia con la preparazione della superficie.

| Pretrattamento | Risultato finale |

|---|---|

| Mordenzatura caustica | Opaco / Non riflettente |

| Lucidatura | Lucido / Riflettente |

Questo primo passaggio determina il modo in cui la luce interagirà con la superficie anodizzata finale.

Come il pretrattamento crea il look

Lo strato anodizzato è trasparente e segue semplicemente i contorni della superficie in alluminio sottostante. Ciò significa che è la fase di pretrattamento a determinare l'estetica finale.

Ottenere una superficie opaca

Per ottenere una finitura opaca non riflettente, utilizziamo un processo chiamato incisione caustica. Questo bagno chimico irruvidisce microscopicamente la superficie dell'alluminio, creando una texture diffusa.

Quando la luce colpisce questa superficie irregolare, si disperde in molte direzioni invece di riflettersi. Questo elimina il riverbero e conferisce al componente un aspetto morbido e opaco, ottimo per nascondere le impronte digitali.

Creazione di una superficie lucida

Per ottenere una finitura lucida, è necessario che la superficie sia il più liscia possibile prima dell'anodizzazione. Questo risultato si ottiene solitamente mediante lucidatura meccanica o immersione chimica.

La lucidatura meccanica utilizza abrasivi per levigare fisicamente il pezzo. Il trattamento Bright Dip è un processo chimico che leviga l'alluminio a livello microscopico, creando una finitura a specchio. Entrambi i metodi riducono il topografia della superficie6 per garantire il riflesso diretto della luce.

Questa base liscia fa risaltare lo strato anodizzato trasparente, conferendogli profondità e riflettività.

| Metodo | Processo | Risultato visivo |

|---|---|---|

| Mordenzatura caustica | Irruvidimento chimico | Diffusa, antiriflesso |

| Lucidatura meccanica | Levigatura abrasiva | Riflettente, lucido |

| Bright Dip | Lisciatura chimica | Altamente riflettente, simile a uno specchio |

Quindi, lo stesso processo di anodizzazione può produrre risultati estetici molto diversi a seconda di questa fase cruciale di preparazione.

Il livello finale di lucentezza di un componente anodizzato non dipende dall'anodizzazione stessa, ma dal pretrattamento. L'incisione caustica crea una superficie opaca, mentre la lucidatura meccanica o chimica produce una finitura lucida e riflettente.

Quali sono i pro e i contro dei diversi sistemi di tintura nera?

La scelta del colorante nero giusto è fondamentale. Determina l'aspetto finale, le prestazioni e la durata dei componenti. Ciò è particolarmente vero per i componenti ad alte prestazioni. alluminio anodizzato nero componenti.

È necessario abbinare il sistema di colorazione all'applicazione. Una parte esterna richiede proprietà diverse rispetto a una interna.

Analizziamo tre tipi comuni di coloranti. Confronteremo le loro prestazioni per aiutarti a prendere una decisione informata per il tuo prossimo progetto.

Un confronto diretto

La scelta migliore dipende sempre dall'applicazione. Un componente utilizzato in ambienti interni ha esigenze diverse rispetto a uno esposto quotidianamente alla luce solare. Anche il costo è un fattore importante nella produzione.

Ecco una tabella comparativa che utilizziamo spesso alla PTSMAKE. Aiuta i nostri clienti a scegliere la finitura più adatta ai loro pezzi.

| Caratteristica | Elevata resistenza alla luce Organico | Organico per uso generico | Sale metallico inorganico |

|---|---|---|---|

| Resistenza ai raggi UV | Eccellente | Da scarso a discreto | Superiore |

| Stabilità termica | Buono | Da discreto a buono | Eccellente |

| Facilità d'uso | Alto | Alto | Moderato |

| Costo | Alto | Basso | Moderato |

| Profondità del colore | Eccellente (nero intenso) | Buono (varia) | Buono (Nero corvino) |

Comprendere i compromessi

I coloranti ad alta resistenza alla luce sono ideali per componenti automobilistici o architettonici. Resistono allo sbiadimento causato dalla luce solare, ma hanno un costo più elevato. Rappresentano un investimento utile per prodotti che devono mantenere un aspetto gradevole per anni all'aperto.

I coloranti organici per uso generico sono perfetti per l'elettronica di consumo. Questi componenti non sono solitamente esposti a raggi UV aggressivi o a temperature elevate. Offrono una soluzione molto conveniente per le applicazioni in interni.

I coloranti inorganici sono incredibilmente resistenti. Il colore viene creato attraverso colorazione elettrolitica7, rendendolo parte integrante dello strato di ossido stesso. Questo metodo è comune per i componenti militari e aerospaziali, dove le prestazioni sono la priorità assoluta. Il processo è più complesso della semplice immersione, ma garantisce la massima durata.

In definitiva, il colorante nero ideale è quello che offre il miglior equilibrio tra prestazioni e costo. Valuta attentamente l'ambiente di utilizzo finale del tuo prodotto. Questa scelta influisce direttamente sulla qualità e sulla durata del tuo prodotto finale. alluminio anodizzato nero parti. Scegli con saggezza per un successo duraturo.

In che modo la scelta della lega di alluminio influisce sul colore nero finale?

La scelta della lega di alluminio giusta è fondamentale. Influisce direttamente sul colore nero finale e sulla finitura. Non tutte le leghe sono uguali per questo processo.

Il segreto sta negli elementi di lega. Questi elementi, come il silicio o il rame, reagiscono in modo diverso durante l'anodizzazione. Ciò influisce sul modo in cui viene assorbito il colorante nero.

Leghe comuni e risultati dell'anodizzazione nera

| Serie Alloy | Elemento primario | Tipica finitura nera |

|---|---|---|

| 2xxx | Rame (Cu) | Silenzioso, a volte irregolare |

| 4xxx | Silicio (Si) | Sporco, grigio scuro |

| 6xxx | Magnesio/Silicio | Nero intenso e uniforme |

| 7xxx | Zinco (Zn) | Nero intenso e profondo |

Questa semplice guida ti aiuta a scegliere il materiale migliore. Ti assicura di ottenere la finitura desiderata per il tuo alluminio anodizzato nero parti.

La scelta della lega cambia radicalmente il risultato finale. È una questione comune che aiutiamo i clienti ad affrontare in PTSMAKE. Alcuni elementi interferiscono con il processo di anodizzazione, impedendo di ottenere un nero vero e profondo.

L'impatto di specifici elementi di lega

Il problema del silicio e del rame

Le leghe della serie 4xxx, ricche di silicio, ne sono un ottimo esempio. Le particelle di silicio non si anodizzano correttamente. Ciò si traduce in una finitura grigia non uniforme e sporca invece che in un nero pulito.

Analogamente, le leghe della serie 2xxx contengono livelli elevati di rame. Durante il processo di anodizzazione, il rame può causare problemi. Questi composti intermetallici8 può portare a una finitura nera irregolare o opaca. Il colore finale spesso manca della profondità e della ricchezza previste.

Le leghe ideali per il nero

In base ai nostri test, la lega 6061 è il punto di riferimento. Produce costantemente una finitura nera ricca e di alta qualità. La sua composizione equilibrata la rende ideale per l'anodizzazione cosmetica.

Il 7075 è un'altra scelta eccellente. Spesso produce una tonalità di nero leggermente diversa, ancora più profonda. Ciò è dovuto al suo contenuto di zinco. La scelta tra il 6061 e il 7075 può dipendere dall'estetica specifica che si desidera ottenere.

| Lega | Elemento chiave della lega | Effetto sull'anodizzazione nera |

|---|---|---|

| 2024 | Rame | Assorbimento irregolare del colorante, colore tenue |

| 4043 | Silicio | Crea una finitura grigio scuro "sporca" |

| 6061 | Magnesio, Silicio | Ottimo. Nero intenso e uniforme. Lo standard del settore. |

| 7075 | Zinco | Ottimo. Nero molto intenso, talvolta con sfumature leggermente diverse. |

La scelta della lega determina l'aspetto finale. Le leghe di silicio e rame spesso producono un colore grigio o tenue. Per una finitura nera autentica e profonda, lo standard è il 6061, mentre il 7075 può fornire una tonalità ancora più profonda per i vostri componenti in alluminio anodizzato nero.

Qual è il rapporto tra lo spessore del film e la profondità del colore?

Lo spessore del film anodico influisce direttamente sulla profondità finale del colore. Ciò è particolarmente vero per le finiture colorate come il nero. Un film più spesso ha uno spazio più poroso.

Questo spazio aggiuntivo consente al materiale di assorbire una maggiore quantità di pigmento colorante. Il risultato è una saturazione del colore molto più profonda e ricca.

Per ottenere una finitura in alluminio anodizzato nero intenso e autentico, è quasi sempre preferibile un rivestimento più spesso all'interno della classificazione di tipo II. Per raggiungere questo obiettivo, puntiamo a una gamma specifica.

| Tipo di pellicola | Spessore ideale per il nero | Colore risultante |

|---|---|---|

| Tipo II | 18-25 micron | Nero intenso e profondo |

| Tipo II | < 15 micron | Più leggero, meno saturo |

Mentre una pellicola più spessa è ideale per le finiture colorate di tipo II, la situazione è diversa per l'anodizzazione di tipo III, nota anche come hardcoat. Si tratta di un punto che spesso crea confusione ai nostri clienti.

La sfida con il rivestimento rigido di tipo III

L'anodizzazione con rivestimento duro crea uno strato di ossido significativamente più denso e resistente. Questa densità è eccellente per la resistenza all'usura, ma crea una sfida per la tintura. I pori sono più piccoli e meno uniformi.

Questa struttura compatta rende molto difficile alle particelle di colorante di grandi dimensioni penetrare nella pellicola in modo efficace e uniforme.

Limiti e compromessi della tintura

Se un rivestimento rigido di tipo III è troppo spesso, ottenere un nero intenso e uniforme diventa quasi impossibile. Il colore può apparire sbiadito o macchiato.

Diventa un compromesso fondamentale. È necessario bilanciare la necessità di una durezza estrema con l'estetica desiderata di una ricca finitura nera. Il film morfologia dei pori9 è il fattore determinante in questo processo. Nei progetti passati realizzati presso PTSMAKE, abbiamo aiutato i clienti a raggiungere questo equilibrio preciso.

| Tipo di anodizzazione | Porosità | Assorbimento del colorante | Miglior caso d'uso per il nero |

|---|---|---|---|

| Tipo II | Alto / Uniforme | Eccellente | Colori decorativi e ricchi |

| Tipo III | Basso / Denso | Limitato / Difficile | Alta resistenza all'usura |

Per un componente in alluminio anodizzato nero intenso, è preferibile utilizzare un film di tipo II più spesso (18-25 µm). Tuttavia, con il rivestimento duro di tipo III, uno spessore eccessivo ostacola l'assorbimento del colorante, creando un compromesso tra durezza e profondità del colore.

Quali sono i pretrattamenti disponibili e in che modo modificano l'aspetto?

L'aspetto finale di un componente anodizzato viene deciso molto prima che esso venga immerso nella vasca di anodizzazione. I pretrattamenti rappresentano il primo passo fondamentale.

Questi processi preparano la struttura superficiale dell'alluminio. Questa fase determina se il prodotto finale avrà una finitura opaca, satinata o lucida.

Pretrattamenti meccanici

Questi metodi alterano fisicamente la superficie. Pensateci come alla preparazione della tela prima di dipingere. Comprendono processi quali sabbiatura, burattatura e lucidatura. Ognuno di essi crea un punto di partenza unico per l'aspetto finale.

Pretrattamenti chimici

Questi utilizzano reazioni chimiche per modificare la superficie. Possono incidere la superficie per creare una finitura opaca oppure lucidarla chimicamente per ottenere un aspetto riflettente e altamente brillante.

| Metodo | Tipo | Risultato finale |

|---|---|---|

| Sabbiatura | Meccanico | Uniforme opaca |

| Lucidatura | Meccanico | Lucentezza riflettente |

| Incisione alcalina | Chimica | Matte fine |

| Immersione luminosa | Chimica | Lucentezza speculare |

Analizziamo come funzionano questi processi. Comprendere il meccanismo alla base di ciascun trattamento è fondamentale per selezionare la finitura perfetta per le esigenze del vostro progetto. In sostanza, si tratta di controllare il modo in cui la luce si riflette sulla superficie a livello microscopico.

Come i metodi meccanici modellano la superficie

Tecniche abrasive per finiture opache

La sabbiatura e la burattatura utilizzano abrasivi per colpire la superficie. Questo crea milioni di minuscole ammaccature che diffondono la luce invece di rifletterla direttamente. Il risultato è un aspetto opaco molto uniforme e non direzionale. È un ottimo modo per nascondere piccoli graffi o linee di stampaggio dovute all'estrusione.

Levigatura per finiture lucide

La lucidatura e la levigatura ottengono l'effetto opposto. Questi metodi levigano fisicamente le microscopiche irregolarità presenti sulla superficie del pezzo. In questo modo si ottiene una superficie più uniforme, che riflette la luce in modo coerente. Il risultato è una finitura brillante e lucida.

Impatto delle sostanze chimiche sulla consistenza

Creazione di finiture opache con incisione alcalina

L'incisione alcalina dissolve chimicamente uno strato esterno molto sottile dell'alluminio. Questa corrosione controllata crea una texture fine, simile al raso. Secondo la nostra esperienza presso PTSMAKE, questa è una scelta popolare per ottenere un aspetto uniforme e di alta qualità su alluminio anodizzato nero parti.

Ottenere brillantezza con il trattamento Acid Bright Dipping

L'immersione in acido brillante è essenzialmente un processo di lucidatura chimica. La miscela acida leviga la superficie dissolvendo le microscopiche protuberanze più rapidamente delle cavità. Ciò aumenta significativamente la superficie. riflettività speculare10, producendo una brillante lucentezza simile a quella di uno specchio prima ancora che inizi il processo di anodizzazione.

| Pre-trattamento | Meccanismo primario | Il migliore per |

|---|---|---|

| Granigliatura | Abrasione fisica | Nascondere i difetti, aspetto opaco uniforme |

| Lucidatura | Levigatura fisica | Applicazioni decorative lucide |

| Incisione alcalina | Dissoluzione chimica | Satinato opaco, che nasconde le linee di estrusione |

| Acido Bright Dip | Lucidatura chimica | Finitura specchiata, altamente riflettente |

Il pretrattamento è fondamentale per l'aspetto finale. I metodi meccanici levigano o lisciano fisicamente la superficie per ottenere finiture opache o lucide. I trattamenti chimici utilizzano l'incisione per ottenere un aspetto satinato o l'immersione brillante per una lucentezza a specchio, preparando il terreno prima della formazione del film anodico.

Qual è la differenza tra l'anodizzazione nera e la verniciatura a polvere o la verniciatura tradizionale?

Quando si sceglie una finitura, i dettagli sono importanti. Non si tratta solo di estetica. L'anodizzazione è unica. Diventa parte integrante dell'alluminio, non solo uno strato superficiale.

Questo crea un'adesione superiore. Migliora anche significativamente il trasferimento di calore.

La verniciatura e la verniciatura a polvere sono diverse. Sono rivestimenti applicati. Offrono una gamma di colori molto più ampia. Inoltre, nascondono molto meglio i difetti superficiali.

Ecco una tabella comparativa sintetica.

| Caratteristica | Anodizzazione nera | Verniciatura a polvere / Verniciatura |

|---|---|---|

| Adesione | Integrale al metallo | Può scheggiarsi o sfaldarsi |

| Trasferimento di calore | Eccellente | Scarso (isolante) |

| Opzioni di colore | Limitato | Praticamente illimitato |

| Copertura dei difetti | Povero | Da buono a eccellente |

L'anodizzazione utilizza un elettrochimico11 processo. Questo processo converte la superficie dell'alluminio in uno strato di ossido duro e resistente. Questo è il motivo per cui un alluminio anodizzato nero La parte è molto resistente all'usura e alla corrosione. La finitura è letteralmente parte integrante del componente.

Le vernici e i rivestimenti in polvere sono additivi. Si depositano sulla superficie. Sebbene i rivestimenti moderni siano resistenti, possono comunque scheggiarsi o sfaldarsi sotto sforzo. Questo espone il metallo di base sottostante.

Una differenza fondamentale che riscontriamo in PTSMAKE è la dissipazione del calore. Lo strato anodizzato è parte integrante del metallo e mantiene un'eccellente conduttività termica. Ciò è fondamentale per componenti quali dissipatori di calore o involucri elettronici.

Le vernici e i rivestimenti in polvere fungono da isolanti. Trattengono il calore, il che rappresenta un grave problema per i componenti critici per le prestazioni.

Tuttavia, se una superficie presenta piccoli difetti estetici, la verniciatura o il rivestimento a polvere sono soluzioni efficaci. Coprono facilmente i piccoli graffi. L'anodizzazione non nasconde queste imperfezioni.

Guida pratica alla selezione

| Applicazione | Finitura consigliata | Perché? |

|---|---|---|

| Dissipatori di calore | Anodizzazione nera | Dissipazione del calore superiore. |

| Pannelli esterni | Rivestimento in polvere | Elevata varietà cromatica e durata. |

| Parti soggette a forte usura | Anodizzazione nera | Eccellente resistenza all'abrasione. |

| Coperture cosmetiche | Verniciatura/Verniciatura a polvere | Può nascondere le imperfezioni superficiali. |

La scelta dipende interamente dalle vostre priorità. L'anodizzazione offre una durata e un trasferimento di calore senza pari. La verniciatura e il rivestimento a polvere garantiscono flessibilità estetica, coprendo i difetti e offrendo infinite opzioni di colore. I requisiti funzionali della vostra applicazione guideranno la decisione.

Come si regolano i parametri per ottenere una finitura opaca o lucida?

Il raggiungimento di una finitura perfetta inizia molto prima della vasca di anodizzazione. La chiave è la fase di pretrattamento. Si tratta innanzitutto di controllare la struttura superficiale del componente in alluminio.

Per ottenere effetti visivi diversi, utilizziamo metodi di preparazione distinti. La scelta effettuata in questa fase determina direttamente l'aspetto opaco o lucido del prodotto.

Creazione di una finitura opaca

Per ottenere una superficie opaca e non riflettente, utilizziamo un bagno di incisione alcalino. Aumentando il tempo o la concentrazione chimica in questo bagno si ottiene una superficie finemente strutturata. Ciò diffonde la luce, conferendo un aspetto opaco.

Ottenere una finitura lucida

Per ottenere una finitura lucida e riflettente, saltiamo il processo di incisione. Al suo posto, utilizziamo un trattamento chimico di lucidatura o una lucidatura meccanica. Questo passaggio leviga la superficie prima che entri nella linea di anodizzazione.

| Tipo di finitura | Fase di pretrattamento primario | Parametro di controllo chiave |

|---|---|---|

| Opaco | Incisione alcalina | Tempo / Concentrazione |

| Lucentezza | Lucidatura brillante / Lucidatura | Bypassare la fase di incisione |

Il pretrattamento è la fase in cui si definisce realmente l'aspetto finale. Molti pensano che sia l'anodizzazione stessa a controllare la lucentezza, ma si tratta di un'idea errata. Il processo di anodizzazione crea uno strato di ossido trasparente sulla superficie esistente. Quindi, la texture che si crea in precedenza è quella che si vedrà alla fine.

La scienza dietro alla lucentezza

Per superfici opache

Il processo si basa su una reazione chimica controllata. L'[incisione alcalina]()12 La soluzione rende microscopicamente ruvida la superficie dell'alluminio. Questo crea minuscoli rilievi e avvallamenti che diffondono la luce invece di rifletterla direttamente. Il risultato è una finitura morbida e antiriflesso. Questo trattamento è molto diffuso per gli alloggiamenti elettronici in alluminio anodizzato nero di alta gamma.

Per superfici lucide

Per ottenere una finitura a specchio, dobbiamo rendere la superficie il più liscia possibile. Abbiamo due metodi principali per farlo prima dell'anodizzazione.

- Immergibile chimico: Si tratta di un bagno acido. Leviga l'alluminio a livello microscopico dissolvendo le imperfezioni superficiali.

- Lucidatura meccanica: Questo comporta la lucidatura fisica della parte. Crea una superficie estremamente liscia e riflettente.

In base alla nostra esperienza presso PTSMAKE, la scelta tra questi metodi dipende dalla geometria del pezzo e dal livello di lucentezza richiesto.

| Metodo di lucidatura | Il migliore per | Risultato |

|---|---|---|

| Immergibile chimico brillante | Forme complesse, piccoli dettagli | Finitura uniforme, brillante e liscia |

| Lucidatura meccanica | Superfici piane o leggermente curve | Massima riflettività speculare possibile |

L'aspetto finale viene determinato prima che il pezzo venga anodizzato. Una finitura opaca si ottiene incidendo la superficie, mentre una finitura lucida richiede di saltare la fase di incisione e invece lucidare o immergere il pezzo in un bagno lucidante per ottenere la massima levigatezza.

Per quali applicazioni l'alluminio anodizzato nero è la scelta ideale?

La scelta della finitura giusta è fondamentale. L'alluminio anodizzato nero non è solo una questione di estetica. Offre vantaggi funzionali specifici per applicazioni impegnative.

Analizziamo dove questo materiale dà il meglio di sé. Si tratta di abbinare le sue proprietà alle esigenze specifiche della vostra applicazione.

Fattori decisionali chiave

Considera la durata, l'estetica e le proprietà elettriche. Ogni fattore ha un ruolo nella scelta finale del materiale giusto.

| Applicazione | Vantaggi principali |

|---|---|

| Elettronica di fascia alta | Sensazione di alta qualità |

| Componenti ottici | Bassa riflettività |

| Equipaggiamento tattico | Durata |

| Finiture architettoniche | Resistenza alla corrosione |

Questo contribuisce a garantire le migliori prestazioni.

Contenitori per elettronica di fascia alta

Per l'elettronica di consumo, l'aspetto e la sensazione al tatto sono fondamentali. L'alluminio anodizzato nero offre una finitura elegante e di alta qualità, piacevole al tatto.

Ancora più importante, lo strato anodico è un isolante elettrico. Questo impedisce cortocircuiti all'interno di dispositivi come laptop o amplificatori audio. È una scelta funzionale ed estetica.

Apparecchiature ottiche e tattiche

In ottica, il controllo della luce è fondamentale. La superficie nera opaca ha una riflettività molto bassa. Ciò è essenziale per gli alloggiamenti delle fotocamere e gli strumenti scientifici al fine di prevenire la luce diffusa.

Il colorante utilizzato nel processo può influire in modo significativo sulle proprietà termiche del materiale. emissività13. Questa proprietà è fondamentale per i componenti che devono gestire efficacemente la radiazione termica.

Per l'equipaggiamento tattico, la resistenza e la discrezione sono fondamentali. La superficie dura e antiriflesso resiste ai graffi e all'usura. Non riflette la luce del sole, caratteristica fondamentale per le applicazioni militari o di polizia.

Applicazioni architettoniche

L'alluminio anodizzato nero è eccellente anche per l'uso esterno. Noi di PTSMAKE lo abbiamo utilizzato per i telai delle finestre e le finiture decorative. Il rivestimento anodico protegge l'alluminio dalla corrosione e dal degrado causato dai raggi UV.

Ecco un rapido confronto delle sue caratteristiche nelle diverse applicazioni.

| Caratteristica | Elettronica | Ottica | Tattico | Architettura |

|---|---|---|---|---|

| Bisogno primario | Estetica e isolamento | Bassa riflettività | Resistenza e discrezione | Resistenza alla corrosione |

| Resistenza all'usura | Alto | Moderato | Molto alto | Alto |

| Impatto sui costi | Moderato | Basso | Basso | Moderato |

In sintesi, l'alluminio anodizzato nero è una scelta versatile. La sua selezione dipende da esigenze quali isolamento elettrico, bassa riflettività della luce, robustezza, durata o resistenza alla corrosione. Si tratta di coniugare funzionalità e forma per ottenere prestazioni ottimali nel vostro progetto.

Come deve essere progettato un componente per ottenere una buona anodizzazione?

Una anodizzazione di successo inizia dal tavolo da disegno. Non si tratta solo di una finitura, ma di un processo elettrochimico. Le scelte progettuali influiscono direttamente sulla qualità finale.

È fondamentale pensare al "Design for Manufacturing" (DFM). Alcune semplici regole possono evitare grossi grattacapi in seguito. Questi passaggi garantiscono un rivestimento uniforme e durevole.

Considerazioni chiave sulla progettazione

Un buon design evita i comuni difetti di anodizzazione. Concentrati sulla geometria, sulle superfici e sui punti di manipolazione. Ciò è particolarmente vero per un prodotto impeccabile. alluminio anodizzato nero finire.

| Area di progettazione | Linea guida |

|---|---|

| Angoli interni | Utilizzare raggi generosi, evitare angoli acuti. |

| Sezioni cave | Aggiungere fori di drenaggio per i liquidi. |

| Grandi superfici | Sbriciolali o aggiungi consistenza. |

| Gestione delle parti | Specificare le posizioni consentite per lo scaffalaggio. |

Queste piccole regolazioni fanno una grande differenza. Prevengono problemi come bruciature, macchie e incongruenze di colore. Noi di PTSMAKE guidiamo i clienti su questi punti sin dalle prime fasi.

Approfondiamo il discorso ed esploriamo perché queste regole sono importanti. L'anodizzazione prevede l'immersione dei pezzi in bagni chimici e l'applicazione di corrente elettrica. La forma del pezzo determina il modo in cui la corrente e il liquido fluiscono.

Evitare angoli interni acuti

Gli angoli interni acuti rappresentano un problema importante. Possono impedire alla corrente elettrica di raggiungere in modo uniforme. Questo crea punti sottili o non rivestiti. Ciò è dovuto a ciò che è noto come Effetto gabbia di Faraday14.

Al contrario, gli angoli esterni acuti attraggono troppa corrente. Ciò può causare la "bruciatura" del rivestimento, con conseguente formazione di accumuli fragili, scoloriti e sovradimensionati. Si consiglia un raggio minimo di 0,5 mm.

Progettazione per il drenaggio

Le parti cave o i fori ciechi profondi possono intrappolare sostanze chimiche di processo. Se questi liquidi non vengono drenati, fuoriescono in un secondo momento. Ciò provoca brutte macchie e rovina la finitura.

L'aggiunta di piccoli fori di drenaggio posizionati strategicamente consente a questi liquidi di defluire. Questo semplice accorgimento garantisce una superficie pulita e uniforme dopo la lavorazione.

Gestione di superfici ampie e piane

Le superfici ampie e piatte rappresentano una sfida per l'uniformità del colore. Esse amplificano anche le variazioni minime nel processo di anodizzazione. Ciò può causare un aspetto macchiato o striato.

Per evitare questo problema, prendete in considerazione l'aggiunta di texture sottili. Anche interrompere la superficie con scanalature o nervature può essere d'aiuto. Questo diffonde la luce e rende meno evidenti le variazioni di colore.

| Cattive pratiche di progettazione | Buone pratiche di progettazione |

|---|---|

| Angoli interni/esterni affilati | Raggio minimo 0,5 mm |

| Cavità cave sigillate | Piccoli fori di drenaggio/ventilazione |

| Facce grandi, lisce e piatte | Superfici ruvide o frammentate |

| Nessun punto di stoccaggio specificato | Punti di aggancio su aree non estetiche |

Progettando tenendo conto dell'anodizzazione, è possibile evitare errori comuni. Semplici modifiche come l'aggiunta di raggi, fori di drenaggio e la specificazione dei punti di aggancio garantiscono una finitura di alta qualità e uniforme. Questa lungimiranza consente di risparmiare tempo, ridurre le rilavorazioni e abbassare i costi complessivi.

Come garantire una colorazione uniforme su parti dalla geometria complessa?

Il furto di corrente è un grosso problema. Si verifica quando l'elettricità prende il percorso più facile. Questo lascia le aree incassate con un rivestimento più sottile.

Ciò comporta un colore più chiaro e non uniforme. Il problema è molto evidente sulle parti con forme complesse. Ciò è particolarmente vero per le finiture in alluminio anodizzato nero intenso.

Dobbiamo controllare il percorso della corrente. Il posizionamento strategico dei rack e dei catodi ausiliari è fondamentale per ottenere una finitura uniforme.

| Sfida | Impatto sul colore |

|---|---|

| Rapina in corso | Tonalità più chiare e irregolari |

| Geometria complessa | Accentua le incongruenze |

Per evitare il furto di corrente, servono strumenti intelligenti. Questi garantiscono una distribuzione uniforme della corrente su tutta la parte. Questo è fondamentale per ottenere una finitura uniforme.

Il racking strategico è la tua prima linea di difesa

Noi di PTSMAKE sappiamo bene che il racking non serve solo a sostenere i componenti. Il loro orientamento determina il flusso di corrente. Posizioniamo i componenti in modo da ridurre al minimo le aree schermate. In questo modo si evita che un'area "rubi" corrente a un'altra. Ogni componente riceve la giusta quantità di elettricità.

Utilizzo di catodi ausiliari per la precisione

Per geometrie molto complesse, il racking non è sempre sufficiente. Utilizziamo quelli che vengono chiamati catodi ausiliari15. Si tratta di conduttori supplementari posizionati vicino alle aree incassate. Essi guidano la corrente nei punti difficili da raggiungere. Ciò garantisce che anche le cavità profonde ottengano lo stesso spessore di rivestimento delle superfici esterne.

Il ruolo dell'agitazione costante

Infine, il movimento è fondamentale. Utilizziamo un'agitazione costante sia nella vasca di anodizzazione che in quella di tintura. Questo mantiene le sostanze chimiche miscelate in modo uniforme. Impedisce l'esaurimento localizzato intorno al pezzo, fondamentale per un assorbimento uniforme del colore.

| Tecnica | Funzione primaria |

|---|---|

| Scaffalature strategiche | Ottimizzare l'orientamento dei componenti per un flusso di corrente uniforme |

| Catodi ausiliari | Corrente continua in aree difficili da raggiungere |

| Agitazione del serbatoio | Mantenere una concentrazione chimica uniforme |

Ottenere un colore uniforme su parti complesse significa controllare la corrente elettrica. Grazie a un sistema di scaffalature strategico, catodi ausiliari e un'agitazione costante della vasca, superiamo il problema della dispersione di corrente per garantire ogni volta una finitura impeccabile e uniforme.

Quali sono le tecnologie emergenti nella finitura dell'alluminio nero?

Il futuro della finitura dell'alluminio nero è entusiasmante. Stiamo andando oltre i metodi di tintura tradizionali.

Le nuove tecnologie promettono una maggiore durata e stabilità del colore. Questo è fondamentale per le applicazioni ad alte prestazioni.

Tecnologie chiave per il futuro

Due metodi spiccano in particolare: la colorazione elettrolitica e l'ossidazione elettrolitica al plasma (PEO). Entrambi offrono vantaggi unici per la creazione di finiture nere resistenti. Rappresentano un significativo passo avanti.

| Tecnologia | Vantaggio primario | Risultato finale |

|---|---|---|

| Colorazione elettrolitica | Eccellente resistenza alla luce | Stabile nero/bronzo |

| PEO | Durezza estrema | Strato simile alla ceramica |

Questi progressi stanno cambiando il nostro approccio ai trattamenti superficiali durevoli.

La ricerca di prestazioni migliori stimola l'innovazione nel campo della finitura delle superfici. Il colorante nero standard utilizzato per l'anodizzazione può sbiadire nel tempo, soprattutto se esposto ai raggi UV. Questo è un problema che abbiamo aiutato i nostri clienti a superare.

Colorazione elettrolitica: un passo avanti

La colorazione elettrolitica, o anodizzazione in due fasi, risolve il problema dello sbiadimento. Invece di coloranti organici, depositiamo sali metallici stabili nei pori anodici. Questo crea un colore nero che fa parte del rivestimento stesso. Il risultato è una finitura incredibilmente resistente alla luce.

Ossidazione elettrolitica al plasma (PEO)

Per ottenere la massima durezza, cerchiamo nuovi processi. Uno dei più promettenti è ossidazione elettrolitica al plasma16. Trasforma la superficie dell'alluminio in uno strato duro simile alla ceramica. Nei nostri test, questa finitura offre una resistenza all'usura e alla corrosione superiore rispetto alla tradizionale anodizzazione con rivestimento duro.

Questo processo è ideale per componenti utilizzati in ambienti meccanici o chimici difficili. La finitura nera ottenuta non è solo un colore, ma uno strato protettivo funzionale. Lo consideriamo un punto di svolta per i componenti critici.

| Caratteristica | Anodizzazione dura di tipo III | Ossidazione elettrolitica al plasma (PEO) |

|---|---|---|

| Durezza (HV) | 400-700 | 1200-2000 |

| Resistenza all'usura | Buono | Eccellente |

| Processo | Elettrolisi standard | Microarco ad alta tensione |

| Il migliore per | Parti soggette a usura generale | Usura estrema, applicazioni ad alta temperatura |

Le tecnologie emergenti stanno rivoluzionando la finitura dell'alluminio nero. La colorazione elettrolitica offre una stabilità ai raggi UV senza pari, mentre il PEO crea una superficie incredibilmente dura, simile alla ceramica. Questi metodi garantiscono una durata e prestazioni superiori per applicazioni impegnative, andando ben oltre le tecniche di tintura tradizionali.

Richiedi un preventivo rapido per l'alluminio anodizzato nero | PTSMAKE

Sei pronto a migliorare il tuo prossimo progetto con l'alluminio anodizzato nero? Contatta oggi stesso PTSMAKE per un preventivo rapido e dettagliato, dal prototipo alla produzione. La nostra esperienza garantisce precisione, uniformità e affidabilità per i tuoi componenti critici. Invia subito la tua richiesta e prova una partnership di produzione di livello mondiale!

Scoprite come queste particelle microscopiche possono influire sulla finitura finale e sulle prestazioni del vostro prodotto. ↩

Scopri come si ottiene l'uniformità del colore nei componenti anodizzati neri per una finitura impeccabile. ↩

Comprendere in che modo questa proprietà influisce sull'aspetto e sulla durata a lungo termine dei componenti verniciati. ↩

Comprendere la scienza alla base del processo di anodizzazione per scegliere con maggiore consapevolezza le finiture dei materiali. ↩

Scopri come questo processo elettrochimico migliora in modo sostanziale le proprietà superficiali dell'alluminio e di altri metalli. ↩

Comprendere come la struttura microscopica influisce sulle proprietà visive e funzionali dei pezzi finiti. ↩

Scopri di più su questo processo di colorazione avanzato che garantisce una durata superiore e una maggiore resistenza allo sbiadimento. ↩

Scopri come queste strutture microscopiche in lega influenzano la qualità finale della superficie e le prestazioni. ↩

Comprendere la struttura microscopica dei film anodici e come questa influisca sulle opzioni di finitura. ↩

Scopri i principi fisici alla base delle finiture a specchio e come influiscono sull'aspetto estetico dei tuoi componenti. ↩

Comprendere la scienza alla base di questo processo che crea uno strato protettivo di ossido di alluminio incredibilmente duro. ↩

Scopri di più sulle reazioni chimiche e sui controlli relativi a questo trattamento superficiale essenziale. ↩

Comprendere in che modo questa proprietà superficiale influisce sulla gestione termica nei vostri progetti elettronici e ottici. ↩

Scopri come i campi elettrici influenzano il rivestimento negli angoli stretti e nelle cavità. ↩

Scoprite come questi strumenti specializzati consentono un rivestimento di precisione nei nostri processi di anodizzazione avanzati. ↩

Comprendere il processo micro-arc che crea questa superficie ultra-dura, simile alla ceramica, sull'alluminio. ↩