Il raggiungimento di una perfetta chiarezza ottica e di tolleranze di precisione nella lavorazione CNC dell'acrilico sembra semplice fino a quando non compaiono cricche da stress, le superfici si offuscano o la precisione dimensionale viene meno. Questi fallimenti costano tempo, sprecano materiali e ritardano le tempistiche critiche dei progetti, quando si ha più bisogno di risultati affidabili.

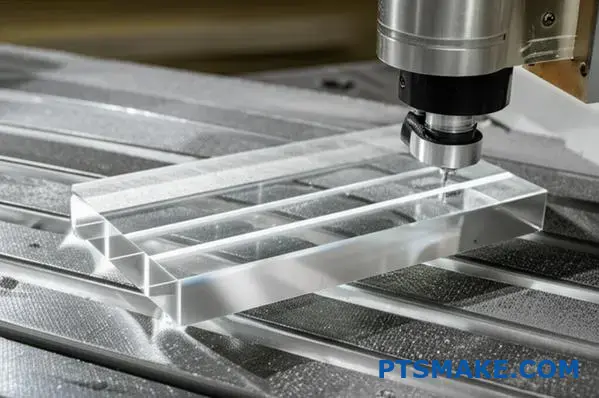

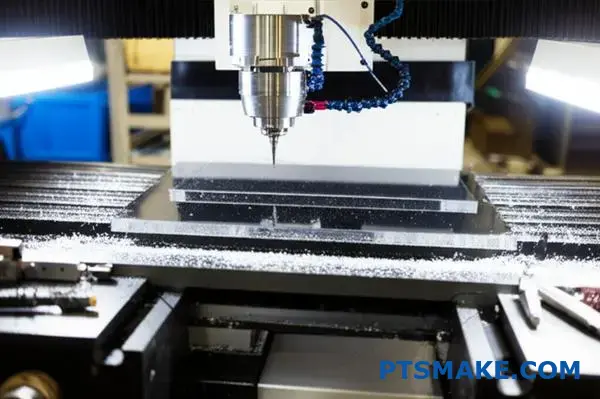

La lavorazione CNC dell'acrilico combina strumenti di taglio controllati dal computer con la termoplastica trasparente per creare componenti ottici precisi, pannelli di visualizzazione e prototipi funzionali. Il successo richiede un'attrezzatura adeguata, strategie di raffreddamento e tecniche di post-elaborazione per mantenere la chiarezza e ottenere tolleranze ristrette.

Lavorare con l'acrilico richiede una conoscenza specifica che le guide generiche alla lavorazione non hanno. Le proprietà uniche del materiale, dalla fragilità alla sensibilità termica, creano sfide che richiedono soluzioni mirate. Questa guida affronta tutti gli aspetti, dalle applicazioni industriali al controllo di qualità, fornendo le conoscenze pratiche per evitare le insidie più comuni e ottenere risultati sempre eccellenti nelle applicazioni automobilistiche, mediche e ottiche.

Usi specifici del settore della lavorazione CNC dell'acrilico.

Non riuscite a trovare un materiale che vada bene sia per i robusti componenti automobilistici che per i delicati dispositivi medici? Questa sfida porta spesso a compromettere il design, la durata e persino il budget del progetto.

La lavorazione CNC dell'acrilico è la soluzione, in grado di offrire una precisione e una versatilità senza pari in settori quali l'automotive, il medicale e il retail. Consente di creare qualsiasi cosa, dai durevoli fari trasparenti per autoveicoli ai componenti medicali di alta precisione, fino agli accattivanti espositori per la vendita al dettaglio, soddisfacendo i diversi e rigorosi requisiti specifici del settore.

L'acrilico, spesso conosciuto con nomi commerciali come plexiglas o lucite, è più di una semplice plastica trasparente. Quando viene modellato da macchine a controllo numerico computerizzato (CNC), il suo potenziale esplode in diversi settori industriali esigenti. Il processo ci permette di tagliare, forare e lucidare questo materiale con tolleranze incredibilmente strette, rendendolo una scelta obbligata per le applicazioni in cui sia la forma che la funzione sono fondamentali. Vediamo un paio di settori chiave in cui il suo impatto è quotidiano.

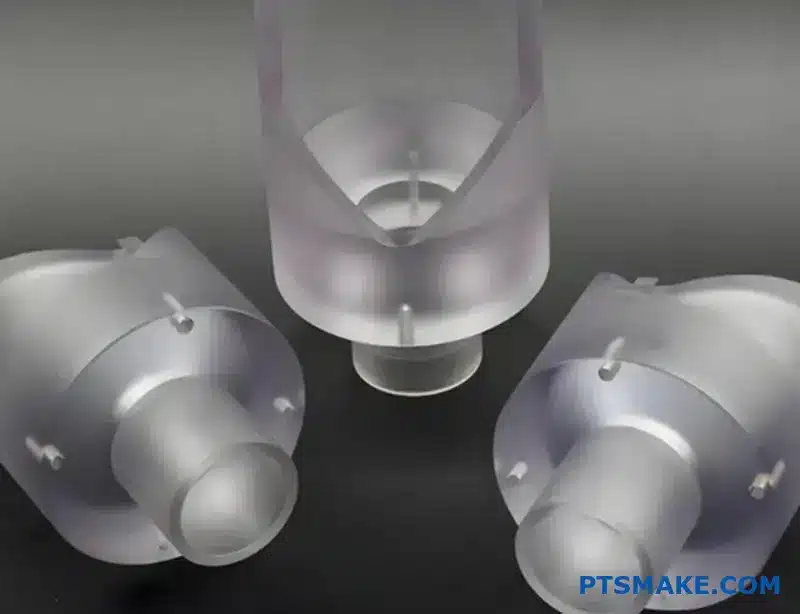

Automotive: Chiarezza e resistenza agli urti

Nel mondo automobilistico, sicurezza ed estetica vanno di pari passo. La lavorazione CNC dell'acrilico è fondamentale per la prototipazione e la produzione di parti come le lenti dei fari, le coperture dei fanali posteriori e i tubi delle luci interne. La chiarezza ottica superiore del materiale garantisce la massima trasmissione della luce, che è un requisito fondamentale per la sicurezza. Ma è anche una questione di durata. I componenti automobilistici devono resistere alla costante esposizione ai raggi UV, ai detriti della strada e alle fluttuazioni di temperatura. La lavorazione CNC consente di creare geometrie complesse delle lenti che controllano con precisione i fasci luminosi, un'impresa difficile da realizzare con altri metodi durante la produzione di bassi volumi o la prototipazione. In progetti passati, PTSMAKE ha lavorato prototipi in acrilico per quadri strumenti che richiedevano una trasparenza perfetta e ritagli precisi per indicatori e spie. La lavorabilità di Poli(metacrilato di metile)1 lo rende un candidato ideale per queste applicazioni personalizzate e ad alto rischio.

Medicale: Precisione e biocompatibilità

La richiesta di precisione dell'industria medica non è negoziabile. Qui la lavorazione CNC dell'acrilico viene utilizzata per creare componenti per apparecchiature diagnostiche, dispositivi lab-on-a-chip e involucri per elettronica sensibile. Alcuni gradi di acrilico sono biocompatibili e possono essere sterilizzati, il che li rende adatti a strumenti e dispositivi che entrano in contatto con i pazienti. Lavoriamo canali microfluidici in blocchi di acrilico con tolleranze misurate in micron, consentendo un controllo preciso dei campioni di fluido da analizzare. La resistenza chimica del materiale è un'altra proprietà fondamentale, in quanto garantisce che non si degradi quando viene esposto a detergenti o reagenti.

| Caratteristica | Industria automobilistica | Industria medica |

|---|---|---|

| Requisito chiave | Resistenza ai raggi UV e agli urti | Biocompatibilità e sterilizzabilità |

| Applicazioni comuni | Lenti dei fari, pannelli interni | Apparecchiature di laboratorio, alloggiamenti per dispositivi |

| Focus sulla lavorazione | Superfici ottiche, curve complesse | Microcanali, tolleranze strette |

| Finitura superficiale | Lucidatura a vapore per una maggiore chiarezza | Finitura otticamente trasparente o opaca |

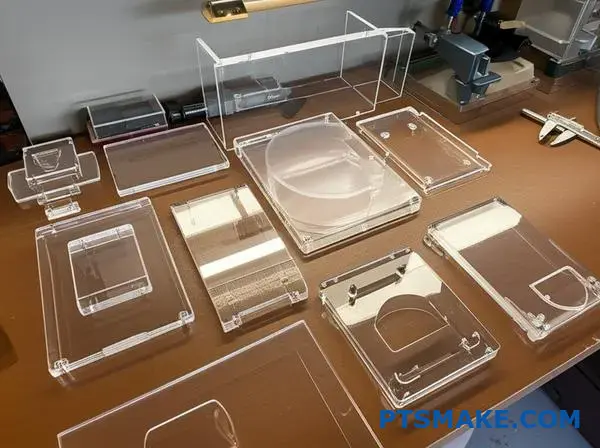

Al di là della strada e del laboratorio, le applicazioni dell'acrilico lavorato CNC si estendono agli ambienti in cui il fascino visivo e l'interazione con il cliente sono fondamentali. La combinazione unica di leggerezza, resistenza alla frantumazione e brillantezza ottica di questo materiale lo rende uno dei preferiti dai designer dei settori della vendita al dettaglio e dell'elettronica. La precisione della lavorazione CNC trasforma una semplice lastra acrilica in un componente che può definire l'immagine di un marchio o proteggere una tecnologia delicata.

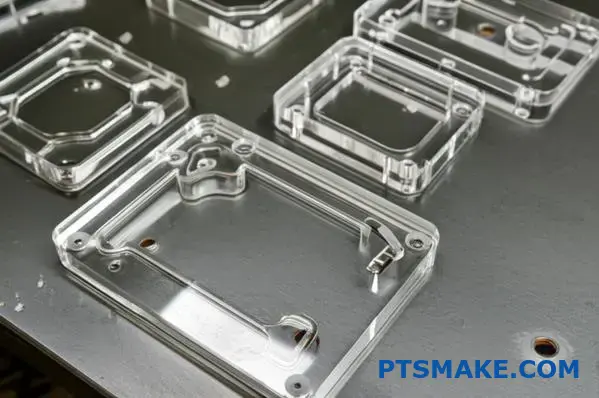

Vendita al dettaglio e segnaletica: Evidenziare prodotti e marchi

Entrate in un qualsiasi negozio al dettaglio di fascia alta e vedrete probabilmente i risultati della lavorazione CNC dell'acrilico. Viene utilizzato per creare splendidi espositori per punti vendita (POP), insegne luminose e custodie protettive per beni di lusso. A differenza del vetro, l'acrilico è molto più resistente agli urti e più leggero, riducendo i costi di spedizione e i rischi di rottura. Le fresatrici CNC possono intagliare loghi e lettere intricati con bordi nitidi e puliti. Inoltre, la capacità dell'acrilico di essere illuminato ai bordi consente di creare espositori che brillano, attirando lo sguardo del cliente direttamente sul prodotto. Secondo la nostra esperienza con i clienti, un espositore in acrilico ben eseguito e lucidato a fiamma può aumentare significativamente il valore percepito dell'articolo che contiene, trasformando un semplice scaffale in una vetrina d'eccellenza.

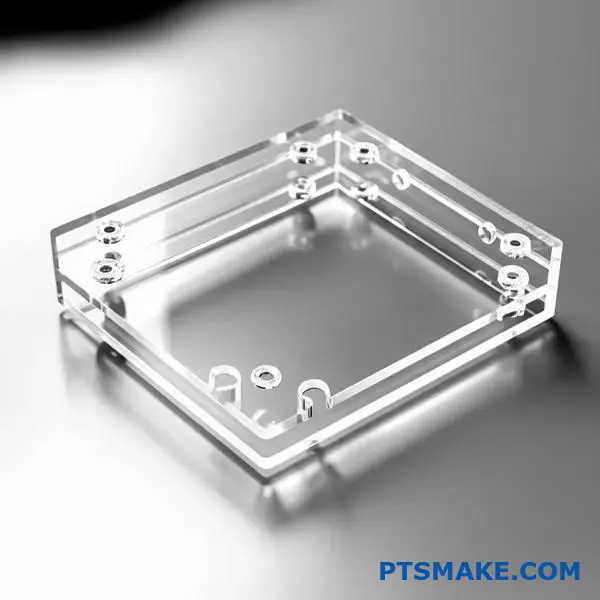

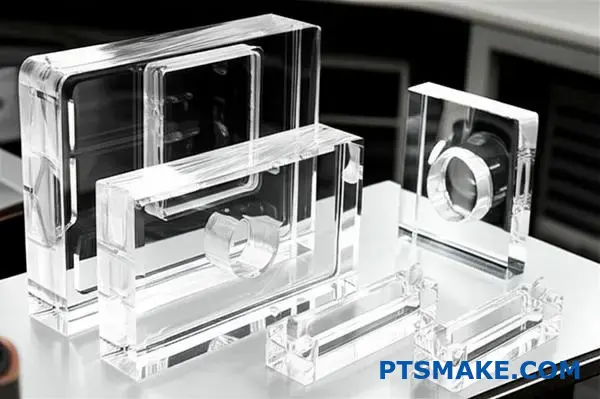

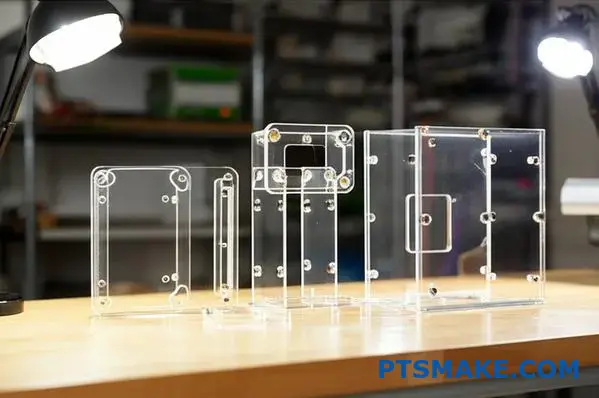

Elettronica: Alloggiamenti e pannelli funzionali

Nell'industria elettronica, l'acrilico è apprezzato per le sue proprietà sia estetiche che funzionali. È un eccellente isolante elettrico che lo rende sicuro per le custodie e i pannelli frontali di vari dispositivi. Gli ingegneri utilizzano spesso l'acrilico lavorato CNC per creare alloggiamenti trasparenti per i prototipi. In questo modo possono osservare i componenti interni in azione senza smontare l'unità. La stabilità dimensionale dell'acrilico garantisce che le porte per i cavi, i pulsanti e le fessure di ventilazione lavorate con precisione si allineino perfettamente con l'hardware interno. Dai case per computer personalizzati per gli appassionati di videogiochi ai pannelli frontali dei sistemi di controllo industriali, l'acrilico offre una soluzione durevole e dall'aspetto professionale.

| Aspetto | Applicazioni al dettaglio | Applicazioni elettroniche |

|---|---|---|

| Obiettivo primario | Attrazione visiva e vetrina del prodotto | Funzionalità e protezione dei componenti |

| Focus sulla lavorazione | Loghi intricati, bordi lucidi | Ritagli precisi, fori di montaggio |

| Finiture comuni | Lucidatura a fiamma, alta brillantezza | Finitura opaca, trasparente |

| Vantaggi principali | Chiarezza ottica e trasmissione della luce | Isolamento elettrico e durata |

Dai fari automobilistici resistenti agli urti ai componenti sterili e precisi dei laboratori medici, la lavorazione CNC dell'acrilico dimostra la sua adattabilità. Abbiamo esplorato il modo in cui crea espositori per la vendita al dettaglio di grande impatto visivo e alloggiamenti elettronici funzionali. Ogni settore sfrutta la capacità della lavorazione CNC di trasformare una semplice lastra acrilica in un pezzo ad alte prestazioni, rispondendo a requisiti unici di chiarezza, resistenza e precisione. Questa versatilità lo rende una pietra miliare della produzione moderna e un materiale di cui noi di PTSMAKE ci fidiamo per i progetti più impegnativi.

Considerazioni sulla progettazione di parti lavorate CNC in acrilico?

Vi è mai capitato di progettare un bellissimo pezzo in acrilico, per poi vederlo incrinarsi durante la lavorazione o fallire inaspettatamente? Le sue proprietà uniche possono trasformare rapidamente un grande progetto in un prototipo fallito.

Per avere successo nella lavorazione CNC dell'acrilico è necessario bilanciare il progetto con le caratteristiche del materiale. Ciò significa gestire attentamente lo spessore delle pareti, semplificare le geometrie per evitare concentrazioni di stress e definire tolleranze pratiche, soprattutto quando la chiarezza ottica è una priorità.

Gestione della geometria e dell'integrità strutturale

Quando si lavora con l'acrilico, la sua fragilità è il fattore più importante da considerare durante la fase di progettazione. A differenza di plastiche o metalli più duttili, l'acrilico non si piega o si deforma molto prima di rompersi. Ciò influenza direttamente l'approccio alla geometria dei pezzi.

Spessore e uniformità della parete

Un errore comune è quello di progettare pareti troppo sottili. Le sezioni sottili non solo sono fragili, ma sono anche soggette a vibrazioni e vibrazioni durante il processo di lavorazione, che possono portare a microfratture. Sulla base dei progetti gestiti da PTSMAKE, raccomandiamo uno spessore minimo delle pareti di 1,5 mm (0,060 pollici) per la maggior parte delle applicazioni. Inoltre, è importante cercare di ottenere uno spessore di parete uniforme in tutto il pezzo. I bruschi cambiamenti tra sezioni spesse e sottili creano punti di stress interni che diventano i primi punti di rottura. Se le variazioni di spessore sono inevitabili, utilizzare transizioni graduali o filetti per facilitare il cambiamento.

Spigoli interni e rialzi per sollecitazioni

Gli spigoli interni vivi sono il nemico naturale dell'acrilico. Agiscono come concentratori di stress, dove le forze meccaniche si accumulano e possono facilmente innescare una crepa. Questo fenomeno è noto come sensibilità della tacca2. Per evitare che ciò accada, è necessario progettare sempre con raggi di curvatura interni molto ampi. Una buona regola è che il raggio sia pari ad almeno 50% dello spessore della parete adiacente. Ad esempio, se la parete è di 3 mm, il raggio interno deve essere di almeno 1,5 mm. Questa semplice modifica distribuisce le sollecitazioni su un'area più ampia, migliorando drasticamente la durata del pezzo.

Ecco una guida rapida che condividiamo spesso con i nostri clienti:

| Spessore della parete | Raggio interno minimo consigliato |

|---|---|

| 1,5 mm | 0,75 mm |

| 3,0 mm | 1,5 mm |

| 6,0 mm | 3,0 mm |

| 12,0 mm | 6,0 mm |

Complessità e lavorabilità

Sebbene la lavorazione CNC offra un'incredibile libertà geometrica, i progetti troppo complessi possono essere problematici per l'acrilico. Caratteristiche come tasche profonde e strette o fori minuscoli sono difficili da lavorare senza causare un eccessivo accumulo di calore. Il calore è un problema importante perché può causare la fusione dell'acrilico, la formazione di gomma nell'utensile da taglio e una finitura superficiale scadente. Per ottimizzare la lavorabilità, cercare di mantenere la profondità delle tasche a non più di 3-4 volte il diametro dell'utensile e garantire che i fori siano sufficientemente grandi per un'efficace evacuazione dei trucioli.

Tolleranze e proprietà ottiche

Oltre che per la resistenza strutturale, molti ingegneri scelgono l'acrilico per la sua eccezionale chiarezza ottica. Tuttavia, il raggiungimento e il mantenimento di questa chiarezza attraverso la lavorazione CNC richiede specifiche considerazioni di progettazione relative alle tolleranze e alla finitura della superficie. Il livello di precisione specificato ha un impatto diretto sia sul processo di produzione che sul costo finale.

Definizione di tolleranze realistiche

L'acrilico ha un coefficiente di espansione termica relativamente alto. Ciò significa che le sue dimensioni possono cambiare sensibilmente con le fluttuazioni di temperatura. Quando si progettano parti che devono combaciare o interfacciarsi con altri componenti, è necessario tenerne conto. Specificate le tolleranze possibili e necessarie, piuttosto che scegliere tolleranze troppo strette. Per le parti meccaniche generiche, una tolleranza di +/- 0,1 mm (+/- 0,004 pollici) è un punto di partenza ragionevole. Se sono necessarie tolleranze più strette, discutete con il vostro partner di produzione l'ambiente operativo del pezzo, in modo che possa adattare di conseguenza la strategia di lavorazione. Noi di PTSMAKE consigliamo spesso ai clienti di progettare accoppiamenti a scorrimento o a gioco per gli assemblaggi in acrilico, per tenere conto di questa espansione.

Progettare per la chiarezza ottica

Una superficie acrilica grezza lavorata appare torbida o opaca, non trasparente. Per ottenere una finitura cristallina, simile a quella del vetro, è necessaria una post-lavorazione, e il progetto può rendere questa fase più facile o più difficile.

- Richiami sulla finitura della superficie: Specificare la finitura superficiale desiderata (Ra) sui disegni. Questo indica al macchinista quali parametri di taglio e utensili utilizzare. Una superficie più liscia "come lavorata" richiede un minore sforzo di lucidatura.

- Accessibilità per la lucidatura: Assicurarsi che le superfici che devono essere otticamente chiare siano accessibili per le tecniche di lucidatura come la lucidatura a fiamma o la lucidatura a vapore. Cavità profonde e chiuse o caratteristiche interne complesse sono quasi impossibili da lucidare in modo efficace.

- Riduzione al minimo dei segni dell'utensile: La direzione dei percorsi dell'utensile lascerà linee deboli sulla superficie. Se la direzione della trasmissione della luce è critica (ad esempio, per un tubo luminoso o una lente), è possibile specificare la direzione della passata finale di lavorazione in modo che sia allineata con l'asse non critico del pezzo.

Questa tabella illustra come i requisiti di finitura influenzano il processo:

| Finitura desiderata | Ra come lavorata (tipica) | Post-elaborazione necessaria | Il migliore per |

|---|---|---|---|

| Opaco / Traslucido | 1,6 - 3,2 μm | Nessuno | Parti meccaniche generiche, coperture non cosmetiche |

| Semi-lucido | 0,8 - 1,6 μm | Levigatura e lucidatura | Vetrine, pannelli cosmetici |

| Otticamente chiaro | < 0,8 μm | Levigatura, lucidatura e lucidatura a vapore/fiamma | Lenti, tubi luminosi, finestre, fluidica |

Progettare per la lavorazione CNC dell'acrilico significa rispettare il materiale. Evitando gli spigoli interni, mantenendo uno spessore uniforme delle pareti e specificando tolleranze pratiche, è possibile creare pezzi robusti. Per le applicazioni ottiche, è fondamentale progettare tenendo conto della post-lavorazione. Queste considerazioni aiutano a prevenire i guasti più comuni, come le incrinature, e a garantire che il pezzo finale sia robusto ed esteticamente gradevole, allineando l'intento progettuale alla realtà produttiva.

Tecniche di post-elaborazione per parti CNC in acrilico?

Non riuscite a ottenere un aspetto perfettamente chiaro e lucido sulle vostre parti acriliche lavorate, che appaiono torbide e non rifinite?

La soluzione sta nella post-elaborazione. Tecniche come la lucidatura a fiamma, la smerigliatura e l'incisione laser sono essenziali per migliorare la finitura superficiale, la chiarezza ottica e la qualità dei bordi, trasformando i vostri pezzi da componenti grezzi a prodotti finiti.

Dopo il processo iniziale di lavorazione cnc dell'acrilico, la superficie del pezzo è spesso lasciata con una finitura opaca o smerigliata a causa dei segni lasciati dall'utensile da taglio. Per ottenere l'aspetto cristallino per cui l'acrilico è noto, questi segni devono essere rimossi. È qui che la post-elaborazione diventa fondamentale. I due metodi più comuni per ottenere una finitura lucida sono la lucidatura a fiamma e la lucidatura meccanica. Ognuno di essi presenta vantaggi specifici ed è adatto a diverse applicazioni.

Lucidatura a fiamma: un percorso rapido verso la chiarezza

La lucidatura a fiamma prevede l'utilizzo di una torcia specializzata che produce una fiamma calda e precisa. Quando questa fiamma viene passata rapidamente e uniformemente sulla superficie dell'acrilico lavorato, scioglie momentaneamente lo strato più esterno. Questa azione di fusione leviga i microscopici asperità della superficie3 lasciato dalla macchina CNC, ottenendo una finitura liscia, trasparente e lucida.

Considerazioni chiave

Questo metodo è incredibilmente veloce ed efficace, soprattutto per le geometrie complesse e per i bordi interni difficili da raggiungere che sarebbero impossibili da lucidare meccanicamente. Tuttavia, è una tecnica che richiede una notevole abilità. Se la fiamma viene tenuta troppo a lungo o è troppo vicina, può causare la formazione di bolle, bruciature o sollecitazioni interne, che potrebbero portare a screpolature successive. Nella nostra esperienza di PTSMAKE, abbiamo riscontrato che è la migliore per i pezzi estetici in cui la perfezione ottica non è l'obiettivo principale.

Lucidatura meccanica: Lo standard d'oro per la qualità ottica

La lucidatura meccanica, o lucidatura, è un processo più laborioso ma altamente controllato. In genere prevede più fasi, a partire dalla levigatura delle superfici lavorate con grane di carta vetrata progressivamente più fini per rimuovere i segni degli utensili. Dopo la levigatura, il pezzo viene spostato su una ruota di lucidatura trattata con composti di lucidatura specializzati. La ruota smeriglia la superficie, abradendola fisicamente fino a renderla eccezionalmente liscia e otticamente chiara.

Quando il tamponamento non è negoziabile

Questo metodo offre il massimo livello di qualità superficiale ed è la scelta preferita per le applicazioni che richiedono una chiarezza ottica superiore, come lenti, tubi luminosi ed espositori al dettaglio di fascia alta. A differenza della lucidatura a fiamma, non introduce stress termico nel materiale.

| Caratteristica | Lucidatura a fiamma | Lucidatura meccanica |

|---|---|---|

| Velocità | Molto veloce | Processo più lento e in più fasi |

| Il migliore per | Forme complesse, bordi esterni | Superfici piane, parti ottiche |

| Qualità di finitura | Lucentezza da buona a eccellente | Nitidezza superiore e senza distorsioni |

| Stress indotto | Alto rischio se eseguito in modo non corretto | Minimo o nullo |

| Livello di abilità | Sono necessarie competenze ed esperienze elevate | Abilità moderata, ma ad alta intensità di lavoro |

Oltre a ottenere una finitura trasparente di base, la post-lavorazione può anche aggiungere dettagli intricati e marchi ai vostri pezzi in acrilico. Le tecniche basate sul laser, in particolare, offrono un alto grado di precisione e ripetibilità che i metodi manuali non possono eguagliare. La scelta della tecnica giusta richiede un attento equilibrio tra l'estetica desiderata, i requisiti funzionali e il budget del progetto.

Lavorazione laser: Precisione e dettagli

Il laser CNC offre un approccio versatile non solo per il taglio, ma anche per la finitura dei pezzi acrilici. Può essere utilizzato in due modi principali per la post-elaborazione: lucidatura dei bordi e incisione.

Lucidatura laser dei bordi

Quando l'acrilico viene tagliato con un laser finemente sintonizzato, il bordo risulta spesso con una finitura naturalmente lucidata a fiamma. Questo avviene perché il calore del laser fonde il materiale durante il taglio. Questo è un modo efficiente per ottenere bordi lucidi direttamente dal processo di taglio, ideale per insegne, targhe e pannelli decorativi. Si ottiene una finitura pulita e nitida senza il lavoro manuale di lucidatura alla fiamma o di smerigliatura.

Incisione laser

Per aggiungere loghi, testi, numeri di parte o motivi intricati, l'incisione laser è il metodo migliore. Il laser incide la superficie con incredibile precisione, creando un aspetto smerigliato che contrasta splendidamente con l'acrilico lucido. Si tratta di un metodo prezioso per la creazione di marchi, seriali o funzionali sui vostri componenti. Questo processo è altamente automatizzato e garantisce una perfetta coerenza in una serie di pezzi acrilici lavorati a macchina.

La scelta giusta per la vostra applicazione

La scelta del metodo di post-elaborazione migliore dipende interamente dall'uso finale del pezzo. Noi di PTSMAKE spesso guidiamo i clienti attraverso un semplice processo decisionale basato su alcuni fattori chiave.

| Risultato desiderato | Tecnica primaria consigliata | Opzioni secondarie |

|---|---|---|

| Massima chiarezza ottica | Lucidatura meccanica | Lucidatura a vapore |

| Finitura lucida su forme complesse | Lucidatura a fiamma | Lucidatura laser dei bordi |

| Aggiunta di dettagli e testo | Incisione laser | N/D |

| Finitura generale conveniente | Lucidatura a fiamma | As-machined (se la chiarezza non è necessaria) |

In definitiva, l'obiettivo è quello di adattare la tecnica di finitura all'applicazione. Per una semplice copertura protettiva, potrebbe essere sufficiente una rapida lucidatura a fiamma. Per una lente ottica di precisione, un processo di lucidatura meccanica in più fasi è l'unico modo per garantire le prestazioni. La comprensione di questi compromessi consente di evitare di progettare in modo eccessivo e di pagare troppo la finitura dei pezzi in acrilico.

La lavorazione CNC dell'acrilico è solo il primo passo. Il raggiungimento della nitidezza e dell'estetica desiderate si basa molto sulla post-lavorazione. Tecniche come la lucidatura a fiamma offrono una finitura rapida e lucida per forme complesse, mentre la smerigliatura meccanica fornisce una qualità ottica superiore e priva di distorsioni per applicazioni di precisione. Inoltre, l'incisione laser consente di ottenere dettagli e marchi intricati. La scelta del metodo giusto è una decisione critica che bilancia aspetto, funzione e costi per trasformare un componente grezzo in un prodotto finito di alta qualità.

Risoluzione dei problemi più comuni nella lavorazione CNC dell'acrilico.

Vi è mai capitato di rovinare un bel pezzo in acrilico con brutte crepe o fusioni proprio durante la passata finale? È un contrattempo frustrante e costoso che può far deragliare la tempistica del progetto.

La risoluzione dei problemi di lavorazione CNC dell'acrilico implica il controllo del calore, l'utilizzo di percorsi utensile corretti e l'applicazione di un corretto workholding. I problemi principali, come le cricche, le fusioni e le scheggiature, possono essere risolti regolando le velocità, gli avanzamenti e le strategie di raffreddamento per gestire la sensibilità del materiale.

L'acrilico è un materiale fantastico, ma non è indulgente come l'alluminio o l'acciaio. Le sue proprietà uniche richiedono un approccio specifico. Quando le cose vanno male, di solito è a causa di un'incomprensione di come il materiale si comporta sotto lo stress del taglio. I guasti più comuni che vedo sono tutti legati a due fattori principali: il calore e lo stress. A differenza dei metalli, che dissipano bene il calore, l'acrilico lo isola, facendo sì che il calore si accumuli proprio sul bordo di taglio. Questo può portare rapidamente a problemi che rovinano l'estetica e l'integrità strutturale del pezzo. Identificare il problema esatto è il primo passo verso la soluzione.

Riconoscere i quattro difetti più comuni

Prima di poter risolvere un problema, è necessario sapere cosa si sta guardando. In base alla mia esperienza, la maggior parte dei difetti nella lavorazione acrilica a macchina rientra in una delle quattro categorie. Ognuna ha un aspetto distinto e una causa specifica.

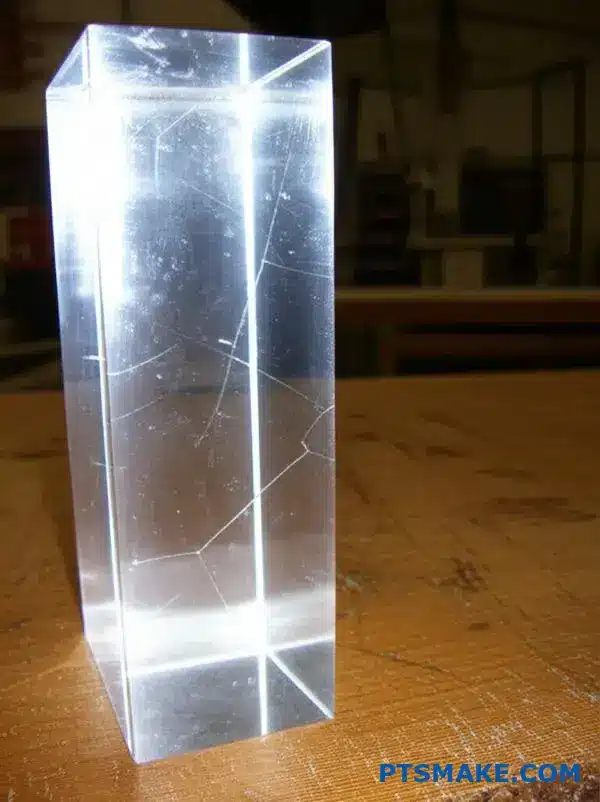

Fessurazione e screpolatura da stress

Questi due fenomeni vengono spesso confusi, ma sono diversi. La cricca da stress provoca fratture profonde e visibili, spesso a partire da un angolo acuto o da un foro. È causata da un'eccessiva sollecitazione meccanica, come il serraggio eccessivo di un morsetto, o dall'attacco chimico di fluidi incompatibili. La screpolatura, invece, è una rete di fessure molto sottili, simili a capelli, sulla superficie. Assomiglia a una ragnatela smerigliata ed è quasi sempre causata da una reazione chimica con refrigeranti impropri, detergenti o persino vapori aerodispersi.

Fusione e saldatura a truciolo

Questo è forse il problema più comune per i principianti. Vedrete la plastica fusa e gommosa accumularsi sull'utensile e sul pezzo, lasciando una finitura ruvida e distorta. Questo accade quando l'utensile da taglio genera più calore di quanto il materiale possa sopportare. Le cause principali sono l'utilizzo di un utensile opaco, una velocità del mandrino (RPM) troppo elevata o un avanzamento troppo lento dell'utensile (bassa velocità di avanzamento). L'alta coefficiente di espansione termica4 dell'acrilico significa che si gonfia notevolmente quando viene riscaldato, aggravando il problema.

Scheggiature e scarsa finitura dei bordi

La scheggiatura si traduce in bordi frastagliati e rotti, soprattutto nei punti in cui l'utensile entra o esce dal materiale. È un segno che il materiale viene fratturato anziché tranciato in modo netto. Questo fenomeno è spesso causato dall'uso di una geometria sbagliata dell'utensile, ad esempio un utensile con troppe scanalature, o da un avanzamento troppo aggressivo che esercita troppa forza sul materiale in una sola volta.

Per semplificare le cose, ecco una tabella di riferimento rapida basata su ciò che abbiamo visto nei progetti passati dell'PTSMAKE.

| Difetto | Aspetto visivo | Causa primaria |

|---|---|---|

| Stress cracking | Fratture profonde e visibili, spesso originate da un foro o da un bordo. | Eccessivo stress meccanico o chimico. |

| Screpolature | Una rete di piccole fessure simili a capelli sulla superficie. | Reazione chimica con refrigeranti o detergenti incompatibili. |

| Fusione | La plastica fusa e gommosa si accumula sull'utensile o sul pezzo. | Eccessivo calore dovuto all'attrito (alto numero di giri/basso tasso di avanzamento). |

| Chipping | Bordi frastagliati o rotti, soprattutto nei punti di ingresso/uscita. | Geometria dell'utensile non corretta o forza di taglio eccessiva. |

Conoscere il problema è metà della battaglia; implementare le soluzioni giuste è l'altra metà. La chiave è spostare la mentalità dal semplice taglio di un pezzo alla gestione dell'ambiente del materiale durante l'intero processo. Una strategia proattiva che affronti il calore, lo stress e l'evacuazione dei trucioli prima che diventino un problema vi farà risparmiare tempo, materiale e molti grattacapi. È qui che l'esperienza e un approccio metodico danno i loro frutti. Noi di PTSMAKE abbiamo sviluppato una serie di best practice che costituiscono la base dei nostri servizi di lavorazione dell'acrilico, garantendo ai nostri clienti risultati costanti e di alta qualità.

Soluzioni pratiche per parti acriliche impeccabili

Una volta identificato il problema, è possibile applicare una soluzione mirata. L'obiettivo è sempre quello di tagliare l'acrilico in modo netto senza introdurre calore o stress eccessivi.

Padroneggiare il raffreddamento e l'evacuazione dei chip

Il calore è il nemico. L'obiettivo principale è allontanarlo dalla zona di taglio il più rapidamente possibile. Il modo migliore per farlo è un flusso costante di aria compressa diretto alla punta dell'utensile. L'aria ha una duplice funzione: raffredda l'utensile e il pezzo e soffia i trucioli fuori dal taglio. I trucioli intasati sono una delle principali fonti di attrito e calore. Sebbene i refrigeranti alluvionali siano comuni nella lavorazione dei metalli, possono essere rischiosi con l'acrilico a causa di problemi di compatibilità chimica che causano la formazione di crepe. Se dovete usare un liquido, usatene sempre uno specificamente formulato per le materie plastiche.

L'importanza di un corretto serraggio e manipolazione

Le sollecitazioni meccaniche dovute al serraggio sono una delle principali cause di incrinatura. Non serrate mai eccessivamente la morsa o i morsetti. Utilizzate invece dispositivi che distribuiscano la pressione in modo uniforme su una superficie più ampia. Spesso utilizziamo ganasce morbide o fissaggi personalizzati per tenere saldamente i pezzi in acrilico senza indurre stress. Inoltre, ricordate di maneggiare il materiale con attenzione. La caduta di una lastra o di un pezzo finito può facilmente provocare scheggiature o crepe. Dopo la lavorazione, soprattutto per i pezzi con tolleranze critiche, a volte consigliamo un processo di ricottura. Si tratta di riscaldare delicatamente il pezzo in un forno a una temperatura specifica e poi raffreddarlo lentamente per alleviare le tensioni interne create durante il processo di lavorazione.

Ottimizzazione degli strumenti e dei parametri

L'utensile e i parametri di taglio giusti fanno la differenza. Per l'acrilico, è necessario un utensile che tagli il materiale, non uno che lo attraversi.

Ecco una panoramica delle strategie efficaci:

| Soluzione Area | Azione chiave | Benefici |

|---|---|---|

| Selezione dello strumento | Utilizzare frese a una o due scanalature "O-flute" progettate per le materie plastiche. | Questi garantiscono un'eccellente distanza tra i trucioli, riducendo l'accumulo di calore. |

| Velocità e alimentazione | Utilizzare un numero di giri moderato e un avanzamento relativamente elevato. | L'obiettivo è creare un truciolo spesso che trasporti via il calore. Un avanzamento lento provoca lo sfregamento dell'utensile, generando attrito e fusione. |

| Attrezzatura di lavorazione | Utilizzare ganasce morbide o dispositivi dedicati che distribuiscano la forza di serraggio. | In questo modo si evita l'introduzione di sollecitazioni meccaniche che portano alla formazione di crepe. |

| Post-elaborazione | Ricottura dei pezzi quando necessario per alleviare le tensioni interne. | Migliora la stabilità a lungo termine del pezzo e la resistenza alla screpolatura. |

Concentrandosi su queste aree chiave, è possibile eliminare sistematicamente i problemi comuni associati alla lavorazione CNC acrilica e produrre sempre pezzi puliti e di grande impatto visivo.

La risoluzione dei problemi più comuni legati alla lavorazione CNC dell'acrilico si riduce alla gestione del calore e dello stress. Problemi come crepe, screpolature, fusioni e scheggiature non sono casuali, ma sono il risultato diretto di una tecnica impropria. Identificando il difetto specifico, è possibile applicare soluzioni mirate. La padronanza delle strategie di raffreddamento, l'uso di attrezzature corrette per evitare le sollecitazioni meccaniche e la selezione degli utensili e dei parametri di taglio giusti sono essenziali per ottenere una finitura impeccabile. Questo approccio proattivo trasforma un materiale difficile in uno prevedibile.

Garanzia di qualità e ispezione per i componenti CNC in acrilico?

Vi è mai capitato di ricevere un lotto di pezzi acrilici che sembravano perfetti, per poi scoprire incongruenze critiche? Questa variazione nascosta può facilmente far deragliare interi progetti e compromettere l'integrità del prodotto finale.

Per garantire la massima qualità dei componenti CNC in acrilico è necessario un approccio multiforme. Questo include un'accurata ispezione dimensionale, rigorosi controlli della trasparenza della superficie e test di stress funzionale per garantire che ogni pezzo risponda a specifiche rigorose e funzioni in modo affidabile.

Processi di ispezione su misura per l'acrilico

Quando si tratta di acrilico, i controlli di qualità standard non sono sufficienti. Le proprietà uniche del materiale richiedono un processo di ispezione specializzato. Noi di PTSMAKE abbiamo sviluppato un protocollo dettagliato di garanzia della qualità specifico per la lavorazione CNC dell'acrilico, per garantire che ogni componente che forniamo sia impeccabile.

Ispezione dimensionale: Oltre le basi

La verifica delle dimensioni dell'acrilico è più complessa rispetto a quella dei metalli. L'acrilico ha un coefficiente di espansione termica relativamente alto, il che significa che le sue dimensioni possono cambiare con la temperatura. Per i pezzi di alta precisione, eseguiamo tutte le misure in un ambiente a temperatura controllata, utilizzando strumenti come le macchine di misura a coordinate (CMM). Per le superfici delicate e lucide, spesso utilizziamo metodi senza contatto, come i comparatori ottici o i sistemi di visione. In questo modo si evita il rischio di graffiare il componente e si acquisiscono misure precise a livello di micron.

Chiarezza della superficie e controlli ottici

Per molte applicazioni, come lenti, tubi luminosi o vetrine, la qualità ottica dell'acrilico è la sua caratteristica più importante. Un semplice controllo visivo è solo il punto di partenza. Ispezioniamo i componenti sotto un'illuminazione specifica ad alta intensità e da più angolazioni per identificare ogni sottile foschia, segni di lucidatura o imperfezioni interne come i vuoti. Nei nostri progetti passati con clienti del settore dell'elettronica di consumo, abbiamo utilizzato spettrofotometri per verificare le percentuali di trasmissione della luce, assicurando che il componente soddisfi esattamente le prestazioni ottiche richieste dal progetto.

Prove di stress e integrità dei materiali

La lavorazione CNC, per quanto accurata, può introdurre tensioni interne nelle parti in acrilico. Queste sollecitazioni possono portare a screpolature o crepe nel tempo, soprattutto se esposte a sostanze chimiche o a variazioni di temperatura. Per visualizzare queste sollecitazioni utilizziamo una tecnica che prevede l'uso della luce polarizzata. Questo metodo, noto come fotoelasticità5Questo ci permette di vedere le aree ad alta sollecitazione che sono invisibili a occhio nudo. Se vengono rilevate sollecitazioni significative, eseguiamo un processo di ricottura post-lavorazione per alleviarle, migliorando notevolmente la durata e l'affidabilità a lungo termine del pezzo.

Ecco una rapida panoramica dei nostri principali metodi di ispezione dei componenti acrilici:

| Metodo di ispezione | Focus chiave per l'acrilico | Strumenti comuni utilizzati |

|---|---|---|

| Ispezione dimensionale | Precisione, tolleranza, deformazione | CMM, calibri, comparatore ottico |

| Controllo della finitura superficiale | Chiarezza, graffi, qualità della lucidatura | Ispezione visiva, profilometro |

| Proprietà ottiche | Trasmissione della luce, foschia | Spettrofotometro, Hazemeter |

| Analisi dello stress | Sollecitazioni interne da lavorazione | Ispezione a luce polarizzata |

Garantire la ripetibilità nella produzione a lotti

Un singolo prototipo perfetto è una cosa; produrre migliaia di pezzi identici è una sfida completamente diversa. Per la lavorazione CNC acrilica, la coerenza in un ciclo di produzione è fondamentale, soprattutto quando questi componenti fanno parte di un assemblaggio più ampio. Le incoerenze possono bloccare un'intera linea di produzione, causando costosi ritardi.

La sfida della coerenza

Il raggiungimento della ripetibilità con l'acrilico richiede un rigoroso controllo del processo. Fattori come la temperatura ambiente, l'usura degli utensili e persino piccole variazioni tra i lotti di lastre acriliche grezze possono influenzare il pezzo finale. Il primo pezzo potrebbe essere conforme a tutte le specifiche, ma al 500° pezzo l'usura degli utensili potrebbe far uscire dalla tolleranza una dimensione critica. Ecco perché l'approccio "imposta e dimentica" non funziona mai. Dobbiamo monitorare continuamente il processo.

Il controllo del processo è fondamentale

Per combattere queste variabili, ci affidiamo al Controllo Statistico di Processo (SPC). Ciò comporta il monitoraggio in tempo reale dei parametri chiave della lavorazione e la documentazione di ogni aspetto dell'impostazione, dall'utensile specifico utilizzato alle precise velocità di avanzamento e di mandrino. Analizzando questi dati, possiamo anticipare e correggere le tendenze prima che si traducano in un pezzo non conforme. Per PTSMAKE, questa documentazione meticolosa significa anche che quando un cliente effettua un ordine ripetuto a distanza di mesi o addirittura anni, possiamo replicare l'impostazione esatta per produrre componenti identici.

Adesione a standard specifici del settore

Per i componenti utilizzati nei settori regolamentati, non è sufficiente rispettare gli standard di qualità generali. I componenti devono essere conformi a normative specifiche e rigorose per essere considerati sicuri ed efficaci.

Applicazioni dei dispositivi medici

Nel settore medico, la qualità non è negoziabile. I componenti acrilici utilizzati nei dispositivi medici devono spesso aderire agli standard ISO 13485. Ciò richiede una documentazione completa e la tracciabilità di ogni fase del processo produttivo. Inoltre, a seconda dell'applicazione, il materiale stesso potrebbe dover essere certificato come biocompatibile, spesso secondo gli standard USP Classe VI, per garantire che non provochi reazioni avverse a contatto con il corpo umano.

Applicazioni automobilistiche

Per l'industria automobilistica, componenti come le coperture dei fari, le lenti interne e i display del cruscotto devono soddisfare standard come lo IATF 16949. Il processo di garanzia della qualità per questi componenti comprende test di resistenza ai raggi UV, agli urti e alla capacità di resistere a cicli di temperatura estremi senza incrinarsi o screpolarsi. L'attenzione è rivolta alla durata e alla sicurezza a lungo termine, per garantire che il componente funzioni in modo affidabile per l'intera durata di vita del veicolo.

La garanzia di qualità per la lavorazione CNC dell'acrilico va ben oltre le semplici misurazioni. Richiede processi di ispezione specializzati che tengano conto delle proprietà ottiche e fisiche uniche del materiale, tra cui la chiarezza della superficie e le sollecitazioni interne. Per la produzione in lotti, il controllo rigoroso del processo è l'unico modo per ottenere una vera coerenza. Inoltre, per le applicazioni critiche in settori come quello medico e automobilistico, la stretta osservanza di standard specifici del settore come l'ISO 13485 è essenziale per garantire non solo la precisione, ma anche la sicurezza e l'affidabilità a lungo termine.

Vantaggi ambientali e di durata dell'acrilico lavorato a CNC?

State cercando un materiale che non ingiallisca, non si crepi e non si guasti in condizioni esterne difficili? Siete preoccupati che i vostri componenti ad alto traffico si usurino rapidamente, portando a costose sostituzioni?

L'acrilico lavorato a CNC è una soluzione eccellente. Offre una durata eccezionale grazie alla sua intrinseca resistenza ai raggi UV, agli agenti atmosferici e agli urti. Questo lo rende una scelta affidabile e duratura sia per le applicazioni esterne che per quelle interne ad alto traffico, superando molti materiali tradizionali.

Resistenza ineguagliabile ai raggi UV e agli agenti atmosferici

Una delle caratteristiche principali dell'acrilico è la sua incredibile capacità di resistere alle intemperie. Quando si progettano componenti per insegne esterne, vetrate architettoniche o applicazioni marine, è necessario un materiale che non si degradi dopo qualche stagione. È qui che l'acrilico brilla davvero. A differenza di molte altre materie plastiche che diventano fragili e scolorite se esposte alla luce del sole, l'acrilico mantiene la sua integrità strutturale e la sua chiarezza per anni.

Resistenza alle radiazioni solari

La ragione principale di questa resilienza è la struttura molecolare dell'acrilico, che è intrinsecamente resistente ai raggi ultravioletti (UV). Nei progetti passati di PTSMAKE, abbiamo visto componenti realizzati con altre materie plastiche fallire a causa della rottura delle catene polimeriche da parte dei raggi UV. Questo processo, noto come fotodegradazione6Questo fenomeno provoca l'ingiallimento e l'indebolimento che spesso si riscontrano nei materiali di qualità inferiore. L'acrilico, invece, è in grado di filtrare i dannosi raggi UV senza risentirne. In base ai nostri test, l'acrilico fuso di alta qualità può mantenere oltre 90% delle sue proprietà di trasmissione della luce anche dopo un decennio di esposizione all'esterno, assicurando un'estetica e prestazioni a lungo termine.

Prestazioni in climi diversi

Oltre alla luce del sole, l'acrilico resiste molto bene alle altre condizioni atmosferiche. L'assorbimento d'acqua è molto basso, quindi non si gonfia, non si deforma e non perde forza in ambienti umidi o piovosi. È inoltre stabile in un'ampia gamma di temperature, il che lo rende adatto ad applicazioni che vanno dai deserti caldi e aridi ai climi freddi e umidi. Quando lavoriamo a un progetto di lavorazione CNC dell'acrilico, sappiamo che il pezzo finale sarà altrettanto affidabile nell'umidità della Florida come nel caldo secco dell'Arizona.

La tabella seguente mostra un confronto semplificato di come l'acrilico resiste ai comuni fattori di stress ambientale rispetto ad altre materie plastiche.

| Caratteristica | Acrilico (PMMA) | Policarbonato (PC) | PVC |

|---|---|---|---|

| Resistenza ai raggi UV | Eccellente | Buono (spesso rivestito) | Scarso (richiede stabilizzatori) |

| Chiarezza Ritenzione | Eccellente | Discreto (può essere giallo) | Povero |

| Assorbimento dell'acqua | Molto basso | Basso | Basso |

| Resistenza agli agenti atmosferici | Eccellente | Buono | Fiera |

Questa durata intrinseca si traduce in un minor numero di sostituzioni, minori costi di manutenzione e un prodotto finale più affidabile per i nostri clienti.

Resistenza agli urti e riciclabilità superiori

Se la resistenza agli agenti atmosferici è fondamentale, la capacità di un materiale di resistere alle sollecitazioni fisiche è altrettanto importante, soprattutto nelle aree rivolte al pubblico o ad alto traffico. Questo è un altro settore in cui l'acrilico lavorato a CNC dimostra il suo valore, offrendo un'alternativa convincente a materiali come il vetro e persino ad altre plastiche robuste come il policarbonato.

Acrilico contro vetro: Un chiaro vincitore in termini di sicurezza

Il confronto più ovvio è quello tra acrilico e vetro. L'acrilico ha una resistenza agli urti molto più elevata, fino a 17 volte quella del vetro standard. Quando si rompe sotto l'effetto di una forza estrema, si frattura in pezzi grossi e spigolosi, anziché frantumarsi in pericolose schegge. Questo lo rende la scelta ideale per vetri di sicurezza, barriere protettive e vetrine in cui la sicurezza pubblica è un problema. Noi di PTSMAKE consigliamo spesso l'acrilico per progetti come le protezioni di macchinari e gli espositori per la vendita al dettaglio proprio per questo motivo. Offre la chiarezza del vetro senza il rischio associato.

Acrilico vs. Policarbonato: Un compromesso

Il policarbonato è noto per la sua incredibile resistenza agli urti, addirittura superiore a quella dell'acrilico. Tuttavia, la scelta non è sempre semplice. Il policarbonato è più morbido e si graffia più facilmente; inoltre, non ha la resistenza ai raggi UV dell'acrilico e spesso richiede uno speciale rivestimento protettivo che può consumarsi nel tempo. L'acrilico, invece, offre una migliore chiarezza ottica, una superficie più dura che resiste meglio ai graffi e una maggiore resistenza agli agenti atmosferici. La decisione dipende spesso dalle esigenze specifiche dell'applicazione.

Ecco un rapido confronto per orientare la scelta del materiale:

| Proprietà | Acrilico (PMMA) | Policarbonato (PC) | Vetro |

|---|---|---|---|

| Forza d'urto | Alto (vetro 17x) | Molto alto (vetro 250x) | Basso |

| Resistenza ai graffi | Buono | Fiera | Eccellente |

| Chiarezza ottica | 92% | ~88% | ~90% |

| Peso | Basso | Basso | Alto |

Performance e sostenibilità a lungo termine

Dal punto di vista ambientale, la longevità dell'acrilico è un grande vantaggio. Poiché i pezzi durano più a lungo, si riduce la necessità di produrre pezzi di ricambio, risparmiando energia e risorse. Inoltre, l'acrilico è un materiale termoplastico, il che significa che può essere fuso e riformato senza subire un degrado significativo. Anche se l'infrastruttura di riciclaggio per l'acrilico non è così diffusa come per materiali come il PET, è completamente riciclabile. Gli scarti del processo di lavorazione CNC dell'acrilico possono essere raccolti e ritrattati, riducendo i rifiuti industriali e contribuendo a un'economia più circolare. Questa combinazione di durata e riciclabilità rende l'acrilico una scelta responsabile per progetti lungimiranti.

L'acrilico lavorato a CNC si distingue come materiale altamente durevole. La sua innata resistenza ai raggi UV e agli agenti atmosferici garantisce chiarezza e integrità strutturale a lungo termine nelle applicazioni esterne. Rispetto al vetro, offre una resistenza agli urti e una sicurezza di gran lunga superiori. Mentre il policarbonato è più resistente, l'acrilico offre una migliore chiarezza ottica e resistenza ai graffi. Questa combinazione di proprietà, unita alla sua riciclabilità, rende l'acrilico una scelta affidabile e sostenibile per un'ampia gamma di progetti impegnativi.

Personalizzazione e prototipazione con la lavorazione CNC dell'acrilico?

Vi è mai capitato di aspettare settimane per un prototipo, per poi vederlo fallire alla prima prova di adattamento? Questo ciclo di ritardi e riprogettazioni può far deragliare seriamente i tempi e il budget di un progetto.

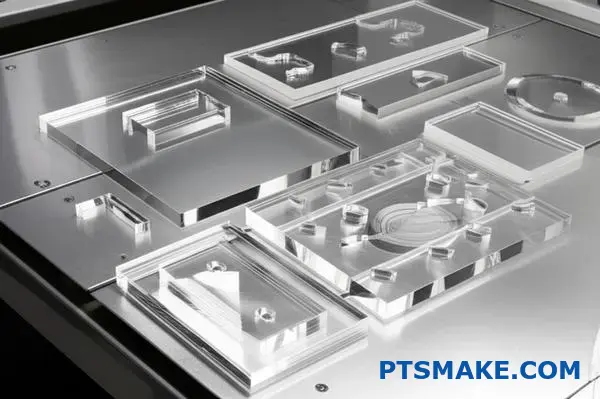

La lavorazione CNC dell'acrilico offre una soluzione rapida, economica e altamente precisa per la creazione di pezzi personalizzati e prototipi funzionali. Consente ai progettisti di passare rapidamente da un modello digitale a un pezzo fisico per test di adattamento, convalida visiva e persino per la produzione di bassi volumi.

Quando un progetto richiede velocità senza sacrificare la precisione, la lavorazione CNC acrilica diventa uno strumento essenziale per la prototipazione. La possibilità di passare direttamente da un file CAD a un pezzo fisico è un vero e proprio cambiamento, che accorcia drasticamente il ciclo di sviluppo. A differenza dei metodi che richiedono stampi o configurazioni complesse, la lavorazione dell'acrilico è un processo diretto, il che significa che un progetto concepito al mattino può spesso essere un pezzo fisico nelle vostre mani entro il pomeriggio.

Il vero valore di un prototipo ad alta fedeltà

Un prototipo non è solo un modello approssimativo, ma la prima rappresentazione fisica dell'intento progettuale. Deve essere preciso. La lavorazione CNC garantisce tolleranze strette, assicurando che il pezzo testato rifletta fedelmente le dimensioni del prodotto finale. Questo aspetto è fondamentale per la convalida della forma e dell'accoppiamento, soprattutto in assemblaggi complessi dove ogni micron è importante. La chiarezza ottica dell'acrilico offre un vantaggio unico in questo caso, consentendo agli ingegneri di vedere come interagiscono i componenti interni senza smontare l'unità. Questo accesso visivo è prezioso per diagnosticare problemi di gioco o per convalidare la dinamica dei fluidi nei dispositivi microfluidici. Il materiale Isotropo7 La natura assicura anche l'uniformità delle proprietà meccaniche, garantendo prestazioni prevedibili durante i test funzionali.

Dai modelli visivi ai test funzionali

Le applicazioni dei prototipi in acrilico coprono l'intero ciclo di vita dello sviluppo del prodotto. I modelli delle prime fasi sono perfetti per le presentazioni di marketing o per assicurarsi il consenso degli investitori, grazie al loro aspetto professionale e curato. Quando il progetto matura, questi stessi pezzi possono essere utilizzati per rigorosi test funzionali.

Ecco un rapido confronto tra i metodi di prototipazione che spesso discutiamo con i clienti di PTSMAKE:

| Caratteristica | Acrilico lavorato a CNC | Stampa 3D (FDM/SLA) | Stampaggio a iniezione (strumento per prototipi) |

|---|---|---|---|

| Velocità | Molto veloce (ore) | Veloce (da ore a giorni) | Lento (settimane) |

| Precisione | Alto | Da moderato a elevato | Molto alto |

| Forza del materiale | Buono | Varia (spesso inferiore) | Eccellente |

| Finitura superficiale | Eccellente | Varia (linee di livello) | Eccellente |

| Costo (per pezzo) | Moderato | Basso | Alto (costo degli utensili) |

Questo dimostra che per un equilibrio tra velocità, precisione e proprietà dei materiali che imitano da vicino le materie plastiche di produzione, la lavorazione CNC in acrilico è spesso il punto di forza.

Al di là dei prototipi di singole unità, la lavorazione CNC in acrilico eccelle nella personalizzazione e funge da ponte per la produzione di bassi volumi. Questa flessibilità è fondamentale per i progetti che richiedono pezzi unici o per le aziende che testano un nuovo prodotto sul mercato prima di impegnarsi nell'ingente spesa di capitale per la produzione di utensili. Consente un approccio di produzione agile, in cui i progetti possono essere perfezionati in base al feedback del mondo reale senza incorrere in costi o ritardi significativi.

L'economia della personalizzazione su richiesta

Uno dei vantaggi più significativi della lavorazione CNC è l'assenza di costi di attrezzaggio. Per lo stampaggio a iniezione, lo stampo in acciaio rappresenta l'investimento iniziale più consistente, il che lo rende poco pratico per la produzione di una manciata di pezzi. Con il CNC, l'"attrezzatura" è il programma digitale. È necessario regolare il diametro di un foro di 0,5 mm? Si tratta di una semplice modifica del codice che richiede pochi minuti. Nello stampaggio, la stessa modifica potrebbe significare giorni o settimane di rilavorazione dello stampo e spese significative. Questo rende la lavorazione CNC dell'acrilico la scelta ideale per la creazione di maschere personalizzate, attrezzature, apparecchiature scientifiche uniche e involucri elettronici su misura. Noi di PTSMAKE produciamo spesso staffe di montaggio e guide di allineamento personalizzate per clienti dei settori della robotica e dell'automazione, dove ogni macchina può richiedere una configurazione leggermente diversa.

Scalare da uno a mille

Sebbene sia perfetta per i pezzi unici, la lavorazione CNC è economicamente vantaggiosa anche per la produzione di bassi volumi, in genere da poche decine a diverse migliaia di unità. Il processo è altamente ripetibile e garantisce che il millesimo pezzo sia identico al primo. Questa capacità "ponte" consente alle aziende di lanciare un prodotto e generare entrate mentre vengono fabbricati gli stampi per la produzione di alti volumi.

Considerate il compromesso costo-pezzo:

| Quantità | Costo della lavorazione CNC per pezzo | Costo dello stampaggio a iniezione per pezzo | Note |

|---|---|---|---|

| 10 | Basso | Molto alto | Il CNC è il chiaro vincitore. |

| 100 | Basso-Moderato | Alto | Il CNC rimane più conveniente. |

| 1,000 | Moderato | Moderato | Il punto di incrocio si avvicina. |

| 10,000+ | Alto | Basso | Lo stampaggio a iniezione è più economico. |

Questo illustra come la lavorazione CNC colmi una lacuna critica, consentendo l'innovazione e l'ingresso nel mercato senza i rischi finanziari associati alla produzione di utensili in serie. Gli ingegneri possono creare esattamente ciò di cui hanno bisogno, esattamente quando ne hanno bisogno.

In sintesi, la lavorazione CNC acrilica è una risorsa potente per lo sviluppo dei prodotti moderni. Offre velocità e precisione ineguagliabili per la prototipazione rapida, consentendo test approfonditi di adattamento, forma e funzionalità con modelli ad alta fedeltà. Inoltre, la sua flessibilità ed economicità la rendono la soluzione ideale per la creazione di pezzi personalizzati e per il supporto di produzioni a basso volume. Eliminando la necessità di costose attrezzature, consente agli ingegneri di innovare liberamente, di iterare rapidamente e di portare più velocemente i prodotti sul mercato.

Applicazioni ottiche: Lenti, tubi di luce e diffusori?

Vi è mai capitato di progettare un prodotto in cui la perfetta trasmissione della luce era fondamentale, ma di essere delusi da componenti opachi o difettosi? Avete difficoltà a bilanciare la chiarezza ottica con la durata e il costo dei materiali?

L'acrilico è un materiale di prima scelta per applicazioni ottiche come lenti, tubi luminosi e diffusori, grazie alla sua eccezionale chiarezza, leggerezza e resistenza agli urti. La lavorazione CNC di precisione dell'acrilico è la chiave per produrre questi componenti con le geometrie esatte e le finiture superficiali impeccabili necessarie per ottenere prestazioni ottimali.

Quando si parla di componenti ottici, il vetro è stato a lungo la scelta tradizionale. Tuttavia, l'acrilico, in particolare il PMMA, è emerso come una valida alternativa, soprattutto quando sono richieste forme complesse e durata. La sua combinazione unica di proprietà lo rende un candidato ideale per un'ampia gamma di applicazioni in cui la gestione della luce è fondamentale. Noi di PTSMAKE abbiamo aiutato numerosi clienti dei settori automobilistico, medicale e dell'illuminazione a sfruttare l'acrilico per la sua superiorità ottica.

La versatilità dell'acrilico nel design ottico

Il motivo principale per cui gli ingegneri si rivolgono all'acrilico è la sua eccezionale chiarezza ottica. Con una trasmittanza luminosa fino a 92%, supera molti tipi di vetro e altre materie plastiche trasparenti. Questa chiarezza è essenziale per i componenti progettati per guidare, focalizzare o diffondere la luce in modo efficiente.

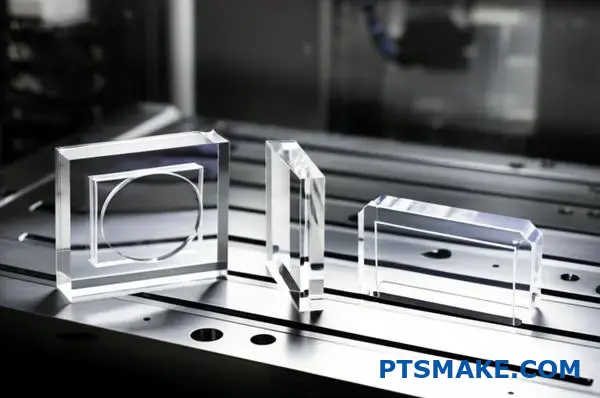

Realizzazione di lenti di precisione

Le lenti acriliche sono utilizzate per qualsiasi cosa, dalle semplici lenti di ingrandimento ai complessi sistemi di illuminazione. Il successo di una lente dipende interamente dalla precisione della sua curvatura. Grazie alla lavorazione CNC a 5 assi, possiamo creare lenti asferiche e altri profili complessi che sarebbe difficile o costoso produrre attraverso lo stampaggio o la molatura del vetro. Questo processo consente una rapida prototipazione e iterazione del design, preziosa durante lo sviluppo del prodotto.

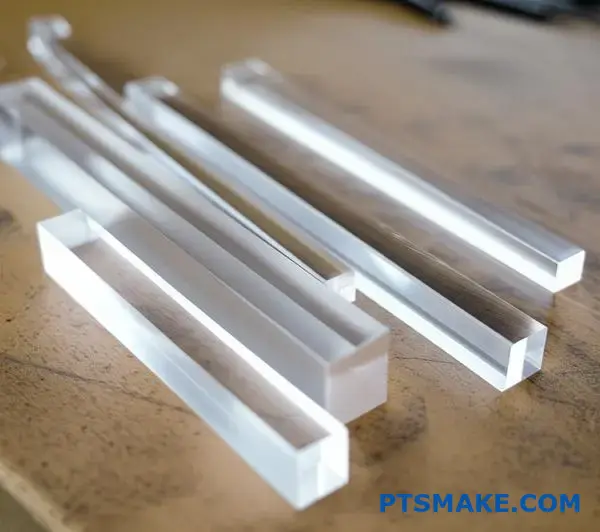

Illuminazione con i tubi luminosi

I tubi luminosi sono essenzialmente guide d'onda ottiche, progettate per trasmettere la luce da una sorgente, come un LED, a un punto specifico con una perdita minima. Li vediamo tutti i giorni negli indicatori del cruscotto delle automobili, nelle luci di stato dell'elettronica di consumo e nei display dei dispositivi medici. La chiave per un tubo luminoso efficace è una finitura superficiale incredibilmente liscia. Qualsiasi imperfezione può causare la dispersione e la fuoriuscita della luce, diminuendo la luminosità in uscita. È qui che la qualità del tubo luminoso lavorazione cnc dell'acrilico processo diventa di primaria importanza. Ci concentriamo su utensili e parametri di taglio specializzati per ottenere una superficie quasi lucida direttamente dalla macchina, riducendo al minimo la necessità di un'ampia finitura secondaria. Il indice di rifrazione8 del materiale è un fattore critico per l'efficienza con cui la luce viene guidata attraverso la riflessione interna totale.

| Caratteristica | Acrilico (PMMA) | Policarbonato (PC) | Vetro |

|---|---|---|---|

| Chiarezza (trasmittanza) | ~92% | ~88% | 90-99% |

| Resistenza agli urti | Buono | Eccellente | Povero |

| Peso | Basso | Basso | Alto |

| Lavorabilità | Eccellente | Buono | Povero |

| Resistenza ai raggi UV | Buono (può essere migliorato) | Scarso (giallo) | Eccellente |

Al di là delle proprietà intrinseche del materiale, è il processo di produzione stesso a determinare le prestazioni finali di un componente ottico. Il percorso che porta da un blocco di acrilico grezzo a una lente o a un tubo luminoso impeccabili è caratterizzato da un controllo e da una precisione meticolosi. Non si tratta solo di tagliare una forma, ma di preservare l'integrità ottica del materiale in ogni fase.

Tecniche di lavorazione per superfici ottiche impeccabili

Per ottenere una finitura simile al vetro sull'acrilico non basta un programma CNC standard. Si tratta di un'abilità specialistica che combina gli strumenti giusti, le tecniche e la comprensione di come il materiale si comporta sotto stress.

Selezione dell'utensile e parametri di taglio

Il segreto per ridurre al minimo i segni degli utensili inizia dall'utensile stesso. Per i pezzi in acrilico ottico, utilizziamo utensili in carburo con punta diamantata o con rivestimento speciale e bordi di taglio estremamente affilati. Anche la geometria dell'utensile è fondamentale. Le frese ad alta elica progettate per le materie plastiche aiutano ad evacuare i trucioli in modo efficiente, evitando che si fondano e aderiscano nuovamente alla superficie. Abbiniamo questi utensili a velocità di mandrino elevate e ad avanzamenti calcolati con attenzione. Un avanzamento troppo lento può generare un eccesso di calore e fondere l'acrilico, mentre un avanzamento troppo rapido può provocare un chattering e lasciare una finitura scadente. È un equilibrio delicato che i nostri macchinisti hanno perfezionato in anni di esperienza sui progetti di PTSMAKE.

L'importanza della post-elaborazione

Anche se il nostro processo di lavorazione ci avvicina notevolmente, il raggiungimento della vera perfezione ottica richiede spesso un tocco finale. Due metodi comuni per l'acrilico sono la lucidatura a vapore e la lucidatura a fiamma.

- Lucidatura a vapore: Questa tecnica prevede l'esposizione del pezzo lavorato a un vapore chimico che fonde leggermente la superficie, facendola scorrere e levigando i microscopici segni degli utensili. È eccellente per ottenere una finitura uniforme e cristallina su geometrie complesse.

- Lucidatura a fiamma: In questo caso, una torcia specializzata con una fiamma precisa viene passata rapidamente sulla superficie. Il calore intenso fonde momentaneamente l'acrilico e la tensione superficiale lo trascina in una finitura perfettamente liscia. Questo metodo richiede una notevole abilità per evitare di surriscaldare o bruciare il pezzo.

Entrambi i metodi, se eseguiti correttamente, possono elevare un pezzo lavorato con precisione a un vero e proprio componente di grado ottico, pronto per essere integrato in gruppi ad alte prestazioni nel settore medico o automobilistico.

In sintesi, l'acrilico è un materiale potente per le applicazioni ottiche, in grado di offrire una miscela convincente di chiarezza, durata e libertà di progettazione. Il successo dipende da una profonda conoscenza del materiale e del processo di produzione. Sfruttando la precisione lavorazione cnc dell'acrilico con utensili specializzati e combinandoli con tecniche di post-elaborazione esperte come la lucidatura a vapore o alla fiamma, possiamo creare lenti, tubi luminosi e diffusori ad alte prestazioni che soddisfano i severi requisiti di settori come quello automobilistico, medico e dell'illuminazione di fascia alta.

Proprietà del materiale e criteri di selezione per progetti CNC in acrilico.

Vi è mai capitato di scegliere un acrilico per il suo aspetto, per poi vederlo crepare durante la lavorazione o ingiallire dopo pochi mesi? La scelta della qualità sbagliata può trasformare rapidamente un grande progetto in un costoso errore.

Per scegliere l'acrilico giusto, è necessario abbinare le sue proprietà principali - resistenza alla trazione, stabilità ai raggi UV e durezza - alle esigenze del progetto. La scelta è tra l'acrilico colato, per la sua superiore lavorabilità e qualità ottica, e l'acrilico estruso, per la tolleranza di spessore più ristretta e il costo inferiore.

Comprendere le proprietà fondamentali dell'acrilico, o Poli(metacrilato di metile)9è il primo passo verso il successo di un progetto CNC. Queste caratteristiche determinano il comportamento del materiale non solo durante la lavorazione, ma anche nell'applicazione finale. Vediamo le più importanti.

Proprietà meccaniche chiave: Resistenza e durezza

Quando si parla di resistenza, spesso ci si riferisce alla resistenza alla trazione, ovvero alla capacità del materiale di resistere alla rottura. Per le parti in acrilico che devono sopportare carichi o essere assemblate con elementi di fissaggio, questa è una metrica fondamentale. Una maggiore resistenza alla trazione significa che il pezzo ha meno probabilità di rompersi sotto sforzo. La durezza, invece, misura la resistenza ai graffi e alle incisioni superficiali. Si tratta di un fattore cruciale per applicazioni come display per la vendita al dettaglio, schermi protettivi o qualsiasi altro componente che venga maneggiato frequentemente. Un materiale con scarsa durezza si usura rapidamente, diminuendo il suo fascino estetico.

Resistenza ambientale: Stabilità ai raggi UV

Uno degli usi più diffusi dell'acrilico è la segnaletica e le applicazioni per esterni, per cui la stabilità ai raggi UV è una proprietà irrinunciabile. L'acrilico non protetto ingiallisce e diventa fragile se esposto a una luce solare prolungata. Tuttavia, molti gradi sono oggi prodotti con inibitori UV che rallentano significativamente questo processo di degradazione. Quando ci si procura un materiale per un progetto esterno, verificare sempre la resistenza ai raggi UV sulla scheda tecnica per garantire chiarezza e durata a lungo termine.

Lavorabilità: Il fattore determinante

Per qualsiasi progetto CNC, la lavorabilità è fondamentale. Questa proprietà descrive la facilità con cui un materiale può essere tagliato, forato e fresato senza fondersi, scheggiarsi o rompersi. Non si tratta di un singolo parametro, ma di una combinazione di fattori, tra cui il punto di fusione del materiale, le sollecitazioni interne e le caratteristiche di formazione dei trucioli. Una scarsa lavorabilità porta a finiture superficiali ruvide, a utensili che si ingorgano e a fratture interne da stress che possono causare il cedimento del pezzo in un secondo momento. Questo è spesso il principale fattore di differenziazione tra i vari gradi acrilici.

Ecco un confronto semplificato di cosa cercare:

| Proprietà | Perché è importante per la lavorazione CNC | Caratteristica ideale |

|---|---|---|

| Resistenza alla trazione | Resistenza alla frattura per serraggio o sollecitazione meccanica. | Alto |

| Durezza (Rockwell) | Impedisce che la superficie si graffi durante la manipolazione e l'uso. | Alto (ad esempio, M90-M100) |

| Stabilità UV | Garantisce una chiarezza a lungo termine per le parti esterne o ad alta luminosità. | Grado inibito dai raggi UV |

| Lavorabilità | Determina la facilità di taglio, la finitura superficiale e la durata dell'utensile. | Basso stress interno, formazione di trucioli pulita |

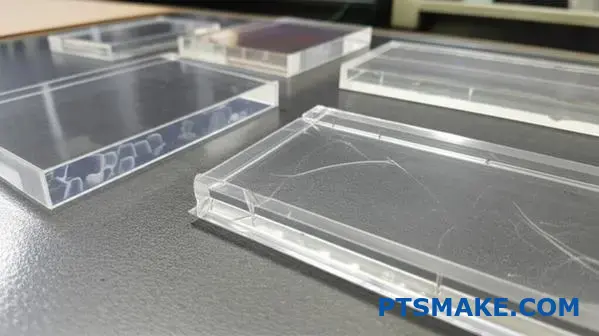

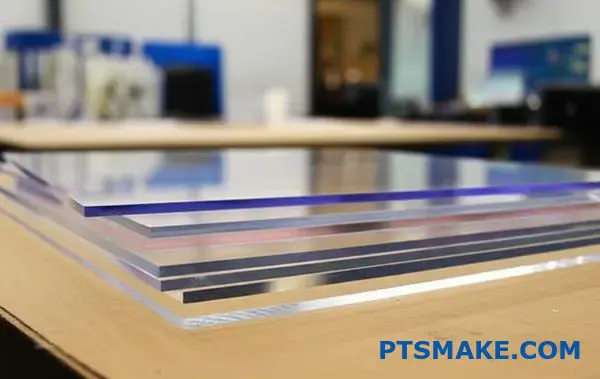

Una volta comprese le proprietà principali, il passo successivo è quello di scegliere il tipo di acrilico giusto. La decisione si riduce quasi sempre a due opzioni principali: colato ed estruso. Pur avendo un aspetto simile, i loro processi di produzione creano strutture interne molto diverse, il che influisce direttamente sulle loro prestazioni nella lavorazione CNC dell'acrilico.

Acrilico colato o estruso: La decisione del nucleo

La differenza inizia dalla creazione. L'acrilico colato si ottiene versando il monomero liquido in uno stampo, dove polimerizza. In questo modo si ottiene un materiale con pochissimo stress interno e un peso molecolare più elevato. L'acrilico estruso viene prodotto spingendo pellet di acrilico attraverso una matrice, un processo più economico ma che introduce uno stress interno. Questa differenza fondamentale è il motivo per cui si comportano in modo così diverso su una macchina CNC.

| Caratteristica | Acrilico fuso | Acrilico estruso |

|---|---|---|

| Produzione | Monomero versato in uno stampo | Pellet spinti attraverso una matrice |

| Stress interno | Molto basso | Più alto |

| Tolleranza di spessore | Meno consistente (+/- 10%) | Molto consistente (+/- 3%) |

| Lavorabilità | Eccellente; scheggia in modo pulito | Discreto; soggetto a fusione/gommatura |

| Resistenza chimica | Superiore | Buono |

| Taglio/incisione laser | Eccellente; produce un bordo smerigliato | Buono; produce un bordo fiammato |

| Costo | Più alto | Più basso |

Come utilizzare una scheda tecnica (TDS)

Non basatevi mai su ipotesi. La scheda tecnica è la fonte della verità. Quando si valuta un materiale, è bene cercare i risultati dei test standardizzati, spesso elencati con i codici ASTM o ISO. Ad esempio, ASTM D638 misura le proprietà di trazione, mentre ASTM D785 indica la durezza Rockwell. Questi documenti forniscono i dati oggettivi necessari per confrontare i materiali. Noi di PTSMAKE facciamo sempre un riferimento incrociato tra i requisiti di progettazione del cliente e le TDS del materiale per evitare costose discrepanze. Se un pezzo richiede fori filettati con tolleranze strette e una finitura cristallina, la TDS ci indirizzerà verso un grado specifico di acrilico fuso. Per un'ampia serie di coperture semplici e piatte, in cui il costo è il fattore principale, i dati potrebbero essere a favore dell'utilizzo di acrilico estruso. Questo approccio basato sui dati elimina le congetture e garantisce che il pezzo finale funzioni esattamente come previsto.

La scelta dell'acrilico giusto è un passo fondamentale in qualsiasi progetto di lavorazione CNC. Il successo dipende dalla corrispondenza tra le proprietà del materiale, come la resistenza alla trazione, la durezza e la stabilità ai raggi UV, e le esigenze dell'applicazione. La scelta principale tra acrilico colato ed estruso si riduce a un compromesso: l'acrilico colato offre una lavorabilità e una chiarezza ottica superiori, che lo rendono ideale per i pezzi complessi, mentre l'estruso offre una migliore consistenza dello spessore e un costo inferiore, adatto alle applicazioni più semplici e ad alto volume. Consultate sempre la scheda tecnica per prendere una decisione informata.

Efficienza dei costi e scalabilità della produzione con la lavorazione acrilica CNC?

Avete difficoltà a controllare i costi quando gli ordini di pezzi acrilici aumentano? Temete che l'aumento della produzione porti a una qualità incoerente e a tassi di difettosità più elevati?

La lavorazione acrilica CNC è la soluzione. Aumenta l'efficienza dei costi automatizzando i processi, minimizzando gli sprechi di materiale e riducendo il fabbisogno di manodopera. Questa tecnologia consente una scalabilità senza soluzione di continuità dai singoli prototipi alla produzione di grandi volumi, garantendo che ogni singolo pezzo soddisfi gli stessi identici standard di qualità.

La lavorazione CNC non si limita a tagliare l'acrilico; è un approccio strategico alla produzione che ha un impatto diretto sui vostri profitti. I guadagni di efficienza sono radicati nel modo in cui la tecnologia opera fondamentalmente. Traducendo un progetto digitale direttamente in istruzioni per la macchina, eliminiamo molti dei passaggi variabili e costosi associati ai metodi di fabbricazione tradizionali.

Come la lavorazione CNC riduce i costi

I principali fattori di costo in qualsiasi progetto di produzione sono i materiali, la manodopera e il tempo. La lavorazione CNC li affronta tutti e tre con notevole efficienza.

Automazione e riduzione della manodopera

Un solo tecnico specializzato può supervisionare più macchine CNC in funzione contemporaneamente. Una volta caricato il programma e impostato il materiale, la macchina opera in modo autonomo. Ciò contrasta nettamente con i metodi manuali che richiedono un intervento umano costante e qualificato per ogni pezzo. Alla PTSMAKE, questa automazione ci consente di eseguire la produzione per periodi prolungati, anche a luci spente, riducendo drasticamente il costo della manodopera assegnato a ciascun componente.

Ottimizzazione dei materiali attraverso la precisione

Il materiale di scarto è un costo nascosto che può aumentare rapidamente. I sistemi CNC utilizzano un software sofisticato per pianificare i tagli in modo da massimizzare il numero di pezzi da un singolo foglio di acrilico. Questo processo, che spesso prevede l'utilizzo di Ottimizzazione del percorso utensile10garantisce che la testa di taglio percorra il percorso più efficiente, riducendo al minimo gli scarti. In base ai nostri test interni, ciò può ridurre lo scarto di materiale fino a 20% rispetto a metodi meno precisi.

Un confronto dei costi evidenzia questi vantaggi:

| Fattore | Fabbricazione manuale | Lavorazione acrilica CNC |

|---|---|---|

| Costo del lavoro | Alto (richiede una costante manodopera specializzata) | Basso (un operatore per più macchine) |

| Materiale di scarto | Da moderato a elevato | Basso (percorsi di taglio ottimizzati) |

| Tempo di configurazione | Varia per ogni pezzo | Alto per la prima parte, zero per le successive |

| Coerenza | Dipendente dall'operatore | Estremamente alto (controllato dalle macchine) |

| Costo per parte | Diminuisce lentamente con il volume | Diminuisce significativamente con il volume |

Questa tabella mostra chiaramente che, mentre l'impostazione iniziale di un lavoro CNC può richiedere tempo, il costo per pezzo diminuisce drasticamente con l'aumentare della produzione, rendendolo altamente conveniente sia per le piccole che per le grandi tirature.

Oltre ai risparmi diretti sui costi, la scalabilità offerta dalla lavorazione CNC fornisce un vantaggio competitivo fondamentale. La capacità di passare da un piccolo lotto di prototipi a una produzione su larga scala senza dover riprogettare l'intero processo è inestimabile. Questa agilità consente alle aziende di rispondere rapidamente alle richieste del mercato senza essere penalizzate da costi di produzione proibitivi o da problemi di controllo della qualità.

Scalabilità senza soluzione di continuità da un singolo pezzo alla produzione di massa

Il vero potere di lavorazione CNC dell'acrilico è la sua perfetta replicabilità. Il file CAD digitale è il master blueprint e la macchina CNC è l'esecutore perfetto, sempre e comunque.

Il quadro di scalabilità

Che siano necessari dieci pezzi per un prototipo di prova o diecimila per il lancio di un prodotto, il processo è fondamentalmente lo stesso. Lo stesso codice G che ha prodotto il primo pezzo perfetto produrrà il decimillesimo pezzo perfetto. Questo crea un percorso di produzione prevedibile e affidabile. In base alla nostra esperienza con i clienti, questo elimina l'incertezza spesso associata alla scalabilità delle operazioni di produzione. I clienti possono effettuare ordini più consistenti sapendo che la qualità non si discosterà.

Mantenere la qualità con volumi elevati

L'errore umano è una variabile naturale nei processi manuali. Stanchezza, distrazione e piccole incongruenze possono portare a pezzi fuori tolleranza. La lavorazione CNC elimina questa variabile. La macchina non si stanca e non commette errori. Esegue le istruzioni programmate con una precisione al micron ogni singola volta. In questo modo si garantisce che ogni componente di una produzione ad alto volume sia funzionalmente e dimensionalmente identico all'altro.

Ecco come il CNC supporta diversi volumi di produzione:

| Fase di produzione | Sfida chiave | Come la lavorazione CNC risolve il problema |

|---|---|---|

| Prototipazione (1-50 unità) | Velocità e iterazione del progetto | Rapidità di realizzazione a partire da un file digitale; facilità di modifica dei disegni. |

| Basso volume (50-1.000 unità) | Bilanciare costi e qualità | L'automazione consente di ridurre i costi per pezzo senza investimenti in attrezzature. |

| Alto volume (oltre 1.000 unità) | Consistenza e produttività | Le macchine possono funzionare 24 ore su 24, 7 giorni su 7, producendo pezzi identici senza guasti. |

Questa adattabilità rende la lavorazione CNC una soluzione versatile per le aziende in qualsiasi fase di crescita, dalle startup che testano un nuovo concetto alle aziende affermate che lanciano prodotti a livello globale.

La lavorazione acrilica CNC è una strategia potente per ottenere efficienza dei costi e scalabilità della produzione. Sfruttando l'automazione e la precisione, riduce al minimo i costi della manodopera e dei materiali, rendendola economicamente sostenibile per qualsiasi dimensione di progetto. Ma soprattutto, la sua base digitale garantisce una qualità eccezionalmente elevata e costante, sia che si produca un singolo prototipo che decine di migliaia di unità. Questa affidabilità dà agli ingegneri e ai responsabili degli acquisti la certezza che la produzione può essere scalata senza compromettere l'integrità del progetto.

Collaborate con PTSMAKE per ottenere risultati superiori nella lavorazione CNC dell'acrilico

Siete pronti a sbloccare precisione, qualità ed efficienza dei costi per i vostri progetti di lavorazione CNC dell'acrilico? Contattate PTSMAKE oggi stesso per un preventivo rapido e competitivo: il nostro team di esperti offre risultati costanti e di alta qualità, dalla prototipazione alla produzione, su misura per le vostre esigenze aziendali. Facciamo progredire le vostre innovazioni: inviateci subito la vostra richiesta!

Fare clic qui per comprendere le proprietà chimiche fondamentali che rendono questo materiale così versatile per la lavorazione CNC. ↩

Capire come la concentrazione di stress del materiale porti al fallimento e come progettare in modo efficace. ↩

Capire come questi microscopici picchi e valli superficiali influenzino la riflessione della luce e la chiarezza complessiva dei vostri pezzi in acrilico. ↩

Capire come questa proprietà influisce sul comportamento del materiale durante la lavorazione per prevenire i difetti legati al calore. ↩

Per saperne di più su come questo metodo ottico rivela le sollecitazioni nascoste nei materiali trasparenti prima che causino il guasto dei componenti. ↩

Capire la scienza di come i materiali si decompongono alla luce e perché l'acrilico è costruito per durare. ↩

Scoprite perché questa proprietà del materiale è fondamentale per garantire che il vostro prototipo funzioni come previsto sotto sforzo. ↩

Per saperne di più su come questa proprietà critica influisce sul comportamento della luce e sulla scelta dei materiali per i vostri progetti ottici. ↩

Per saperne di più sulla struttura chimica del PMMA e su come questa influenza le sue proprietà uniche di materiale per la lavorazione. ↩

Per saperne di più su come l'ottimizzazione dei movimenti della macchina può ridurre i tempi di lavorazione e migliorare la finitura superficiale dei vostri pezzi. ↩