Avete difficoltà a trovare soluzioni di produzione precise per componenti in plastica complessi che soddisfino le vostre specifiche esatte? I metodi di produzione tradizionali spesso non sono all'altezza quando servono tolleranze strette, geometrie complesse e qualità costante per applicazioni critiche nel settore aerospaziale, dei dispositivi medici e della robotica.

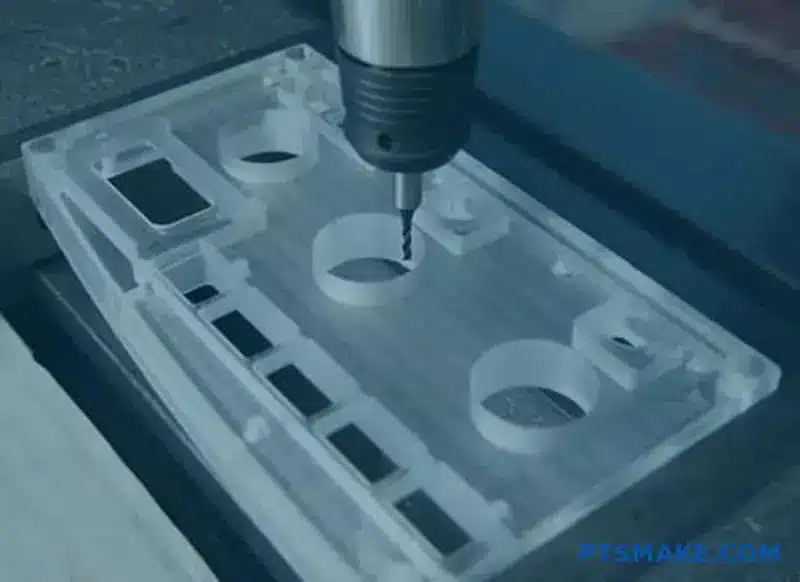

La lavorazione CNC della plastica consente di ottenere componenti di precisione grazie all'utilizzo di strumenti di taglio controllati dal computer per rimuovere il materiale dai blocchi di plastica, creando pezzi con tolleranze fino a ±0,005" e geometrie complesse che i metodi tradizionali non possono raggiungere.

La scelta del giusto partner di produzione fa la differenza per il successo del progetto. Ho lavorato con team di ingegneri che hanno dovuto affrontare ritardi, problemi di qualità e interruzioni della comunicazione con i fornitori. La buona notizia è che la comprensione dei fondamenti della lavorazione della plastica CNC può aiutarvi a prendere decisioni migliori, a evitare le insidie più comuni e a semplificare il processo di approvvigionamento. Lasciate che vi illustri ciò che ogni ingegnere deve sapere su questa soluzione di produzione di precisione.

Capire i processi di lavorazione della plastica CNC?

Vi siete mai chiesti come un progetto digitale si trasformi in un pezzo fisico in plastica di alta precisione? L'incomprensione di questo processo può portare a costosi sprechi di materiale e a ritardi nel progetto, trasformando un'idea brillante in una frustrante battuta d'arresto.

La lavorazione della plastica CNC è un processo di produzione sottrattiva automatizzato. Utilizza macchine controllate da computer per tagliare, forare e modellare con precisione un blocco solido di plastica sulla base di un modello CAD digitale, creando componenti altamente precisi e ripetibili.

Il viaggio dal file digitale alla parte fisica

La magia della lavorazione della plastica CNC risiede nel suo flusso di lavoro sistematico e automatizzato. È un processo che traduce un concetto digitale in un oggetto tangibile con incredibile precisione. Vediamo le fasi essenziali che rendono possibile questa trasformazione.

Passo 1: la base del modello CAD

Tutto inizia con un progetto digitale. Utilizzando un software di progettazione assistita da computer (CAD), gli ingegneri creano un modello dettagliato in 2D o 3D del pezzo. Questo file digitale è più di una semplice immagine: contiene le dimensioni, le geometrie e le tolleranze esatte richieste per il componente finale. La qualità e la precisione del modello CAD hanno un impatto diretto sulla qualità del pezzo finito, quindi è fondamentale che questa fase sia corretta. Nei nostri progetti passati presso PTSMAKE, abbiamo scoperto che un file CAD ben definito elimina le ambiguità e accelera l'intero processo di produzione.

Fase 2: Programmazione CAM e codice G

Una volta ultimato, il modello CAD viene importato nel software CAM (Computer-Aided Manufacturing). Questo software funge da traduttore, convertendo il modello visivo in una serie di istruzioni che la macchina CNC può comprendere. Queste istruzioni, note come codice G, dettano ogni movimento della macchina, dai percorsi degli utensili alle velocità di taglio, dai giri del mandrino agli avanzamenti. Il programmatore CAM studia anche il modo più efficiente per lavorare il pezzo, ottimizzando la velocità e mantenendo le caratteristiche richieste. finitura superficiale e precisione. Questa fase richiede un mix di competenze tecniche ed esperienza pratica per garantire un funzionamento sicuro ed efficace della macchina.

Fase 3: Impostazione della macchina e preparazione del materiale

Con il codice G pronto, il processo si sposta in officina. Un macchinista esperto fissa un blocco del materiale plastico scelto sul piano di lavoro della macchina CNC. Quindi carica gli utensili da taglio corretti nel portautensili della macchina e li calibra con precisione. Il codice G viene caricato nel controller della macchina e viene impostato il punto di origine (la posizione "zero"). Questa fase di impostazione è meticolosa, poiché qualsiasi errore di allineamento o di calibrazione degli utensili può compromettere la precisione del pezzo. La macchina esegue una serie di movimenti calcolati, o Interpolazione1per creare la forma desiderata.

| Palcoscenico | Funzione primaria | Risultati chiave |

|---|---|---|

| Progettazione CAD | Creare un modello digitale dettagliato in 2D o 3D. | File .STEP, .STL o .IGES |

| Programmazione CAM | Tradurre il modello CAD in istruzioni per la macchina. | Programma codice G |

| Impostazione della macchina | Preparare la macchina, il materiale e gli utensili. | Pezzo fissato |

| Lavorazione meccanica | Rimozione automatica del materiale per creare il pezzo. | Componente finito |

Perché il CNC è il metodo preferito per le parti in plastica

Sebbene esistano altri metodi come la stampa 3D o lo stampaggio a iniezione, la lavorazione della plastica CNC occupa una posizione unica e vitale, soprattutto per la prototipazione e la produzione di volumi medio-bassi. I suoi vantaggi sono particolarmente evidenti nei settori in cui la precisione e l'integrità dei materiali non sono negoziabili, come l'aerospaziale, i dispositivi medici e l'elettronica.

Precisione ineguagliabile e tolleranze strette

Il vantaggio principale della lavorazione CNC è la sua eccezionale precisione. Poiché il processo è controllato da un computer e utilizza utensili da taglio rigidi, è in grado di ottenere costantemente un'elevata precisione. tolleranze strettespesso entro ±0,005 pollici (0,127 mm) o anche più stretto. Questo livello di precisione è fondamentale per i pezzi che devono combaciare perfettamente in un assemblaggio più ampio, come i componenti per strumenti medici o sistemi aerospaziali. A differenza dei metodi in cui i materiali possono deformarsi o ritirarsi in modo imprevedibile, la lavorazione CNC fornisce risultati affidabili e ripetibili dal primo all'ultimo pezzo.

Proprietà del materiale e versatilità superiori

La lavorazione CNC inizia con un blocco solido di plastica estrusa o fusa, che ha proprietà meccaniche superiori rispetto alla struttura stratificata creata dalla stampa 3D. Il pezzo finito mantiene la forza, la resistenza chimica e la stabilità termica del materiale grezzo. Questo processo supporta anche una vasta gamma di plastiche di grado ingegneristico, tra cui PEEK, Delrin (POM), Nylon, Acrilico e Policarbonato. Questa versatilità consente agli ingegneri di selezionare il materiale perfetto per la loro applicazione specifica, sia che richieda un'elevata durata per un componente automobilistico o la biocompatibilità per un dispositivo medico.

Geometrie complesse e finitura superficiale eccellente

Le moderne macchine CNC multiasse (come i sistemi a 3, 4 e 5 assi) possono creare forme incredibilmente complesse, sottosquadri e elementi intricati che sarebbero difficili o impossibili da modellare. Questa capacità offre ai progettisti un'immensa libertà. Inoltre, la finitura superficiale di una parte in plastica lavorata a CNC è tipicamente liscia e priva delle linee di strato comuni nella stampa 3D, e spesso non richiede alcuna post-elaborazione.

| Caratteristica | Lavorazione della plastica CNC | Stampaggio a iniezione |

|---|---|---|

| Volume ideale | Medio-basso (1-10.000) | Alto (10.000+) |

| Costo iniziale | Basso (assenza di muffe) | Alto (costo dello stampo) |

| Tempi di consegna | Digiuno (giorni) | Lento (settimane/mesi) |

| Flessibilità del design | Alto (facile da modificare) | Basso (costoso da modificare) |

La lavorazione della plastica CNC è un processo automatizzato che trasforma un file CAD digitale in un pezzo fisico attraverso un flusso di lavoro sottrattivo. È preferito per l'elevata precisione, la versatilità dei materiali e la capacità di produrre componenti complessi con eccellenti proprietà meccaniche, che lo rendono ideale per molti settori.

Selezione dei materiali plastici giusti per la lavorazione CNC.

Vi è mai capitato di scegliere un materiale plastico che sulla carta sembrava perfetto, per poi vederlo fallire durante la lavorazione o nell'applicazione finale? Questa mancata corrispondenza può far deragliare un intero progetto.

La scelta della plastica giusta implica un attento equilibrio tra le proprietà meccaniche del materiale, la sua resistenza a fattori ambientali come temperatura e sostanze chimiche e la sua lavorabilità. Questa scelta ha un impatto diretto sulle prestazioni, sulla durata e sul costo complessivo del progetto.

Quando mi avvicino a un nuovo progetto di lavorazione della plastica, la prima conversazione che ho con un ingegnere riguarda sempre il materiale. È la base dell'intero progetto. Sbagliare significa perdere tempo e denaro. Dobbiamo pensare al di là della forma di base del pezzo e considerare il suo intero ciclo di vita.

Proprietà principali del materiale da considerare

Resistenza meccanica e durata

Si tratta di capire come il pezzo gestirà le sollecitazioni. Sarà sottoposto a un carico costante? Deve resistere agli urti? Materiali come il policarbonato (PC) e PEEK offrono un'eccezionale resistenza agli urti, rendendoli adatti a custodie protettive o componenti soggetti a forte usura. Al contrario, un materiale come l'acrilico (PMMA) è più fragile, quindi è più adatto per applicazioni in cui la chiarezza ottica è fondamentale e gli impatti sono minimi.

Resistenza termica

La temperatura di esercizio è un fattore critico. Un pezzo progettato per un ambiente a temperatura ambiente si guasterà rapidamente in un'applicazione ad alto calore. Ad esempio, l'acetale (POM) ha un'ottima lubrificazione e rigidità, ma inizia a deformarsi a temperature più basse rispetto al PEEK, che mantiene la sua resistenza a temperature ben superiori a 150°C. Sulla base dei nostri test interni, la comprensione della temperatura di servizio continuo non è negoziabile.

Resistenza chimica

Considerate le sostanze con cui il pezzo potrebbe entrare in contatto. Sarà esposto a oli, solventi o detergenti? Il polipropilene (PP), ad esempio, è noto per la sua eccellente resistenza a un'ampia gamma di sostanze chimiche, che lo rende un prodotto ideale per le attrezzature di laboratorio o i contenitori di liquidi. Alcuni materiali, come l'ABS, possono essere danneggiati da alcuni solventi, con conseguenti guasti prematuri. È inoltre importante considerare come igroscopico2 un materiale, poiché l'umidità assorbita può alterarne le proprietà.

Ecco un rapido confronto di alcuni materiali comuni con cui lavoriamo all'PTSMAKE:

| Materiale | Resistenza alla trazione | Temperatura massima di servizio. | Resistenza chimica |

|---|---|---|---|

| ABS | Moderato | ~80°C | Fiera |

| Policarbonato (PC) | Alto | ~120°C | Fiera |

| Acetale (POM) | Alto | ~90°C | Buono |

| SETTIMANA | Molto alto | ~250°C | Eccellente |

Al di là delle proprietà fondamentali, considerazioni pratiche come la lavorabilità e il costo giocano un ruolo fondamentale nella decisione finale. Un materiale ad alte prestazioni può sembrare ideale, ma se aumenta drasticamente i tempi e i costi di lavorazione, potrebbe non essere la soluzione più efficace per il progetto. È qui che l'esperienza nella lavorazione della plastica a controllo numerico diventa preziosa.

Bilanciamento di prestazioni, costi e lavorabilità

Il compromesso costo-prestazioni

Gli ingegneri desiderano naturalmente il materiale più performante, ma il budget è sempre una realtà. Polimeri ad alte prestazioni come il PEEK o l'Ultem possono costare molto di più al chilogrammo rispetto a plastiche di base come l'ABS o il PP. La chiave è definire le proprietà "indispensabili" rispetto a quelle "piacevoli". In molti progetti passati, abbiamo scoperto che un materiale di fascia media come il Delrin (POM) spesso fornisce il perfetto equilibrio tra eccellenti proprietà meccaniche e costi ragionevoli per molte applicazioni.

Impatto della lavorabilità

Non tutte le materie plastiche sono uguali quando si tratta di lavorazione.

- Plastiche morbide: Materiali come il polipropilene possono essere "gommosi", rendendo difficile ottenere tagli netti e tolleranze strette. Possono fondere o deformarsi se la velocità di taglio e l'avanzamento non sono perfettamente calibrati.

- Plastiche dure e fragili: Materiali come l'acrilico sono soggetti a scheggiature o crepe se non vengono maneggiati con cura. Ciò richiede utensili specifici e un approccio alla lavorazione più cauto.

- Plastica abrasiva: Le varianti caricate a vetro, pur essendo più resistenti, possono causare una rapida usura degli utensili, con conseguente aumento dei costi e dei tempi di produzione. Il nostro team di PTSMAKE ha sviluppato protocolli specifici per questi materiali per mantenere l'efficienza.

La scelta del materiale influenza direttamente il tempo e la complessità del processo di lavorazione, che a sua volta influisce sul costo finale del pezzo.

| Materiale | Costo relativo | Difficoltà di lavorazione | Applicazioni comuni |

|---|---|---|---|

| Acrilico (PMMA) | Basso | Moderato (fragile) | Lenti, tubi luminosi, display |

| Polipropilene (PP) | Molto basso | Moderato (gommoso) | Cerniere vive, serbatoi di fluidi |

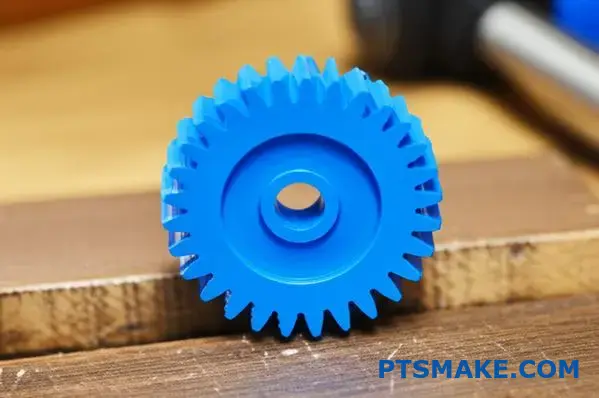

| Delrin (POM) | Moderato | Facile | Ingranaggi, cuscinetti, maschere |

| SETTIMANA | Molto alto | Difficile | Impianti medici, parti aerospaziali |

In definitiva, la scelta migliore è una decisione collaborativa. Discutendo i requisiti dell'applicazione e il budget del progetto, possiamo identificare un materiale che fornisca le prestazioni richieste senza spese inutili.

La scelta della plastica giusta richiede un bilanciamento delle proprietà meccaniche, termiche e chimiche con le realtà pratiche del budget e dei tempi di produzione. Questa visione olistica assicura che il vostro pezzo lavorato CNC sia non solo funzionale e durevole, ma anche conveniente e producibile.

Ottenere tolleranze strette e geometrie complesse.

Avete mai progettato un pezzo in plastica con curve complesse e incastri stretti, per poi preoccuparvi di non riuscire a realizzarlo? E se il minimo errore dimensionale rovinasse il funzionamento dell'intero assemblaggio?

La lavorazione della plastica CNC affronta direttamente questo problema, utilizzando la precisione controllata dal computer per tagliare forme complesse e ottenere tolleranze incredibilmente strette. Le macchine multiasse, in particolare, possono creare geometrie complesse in un'unica configurazione, garantendo precisione e ripetibilità per le applicazioni più impegnative.

Le basi della precisione: Comprendere le tolleranze

In ingegneria, una "tolleranza" è semplicemente la quantità di variazione accettabile per una determinata dimensione. Nulla può essere prodotto con una dimensione esatta, quindi le tolleranze definiscono un intervallo di valori "da/per". Per molte applicazioni, una tolleranza standard di ±0,005" (0,127 mm) è sufficiente. Tuttavia, per i pezzi ad alte prestazioni, soprattutto quelli degli assemblaggi, è necessario ottenere tolleranze molto più strette. È qui che la precisione della lavorazione CNC diventa indispensabile. Ci permette di controllare le dimensioni fino a pochi millesimi di pollice, garantendo che i pezzi si adattino e funzionino esattamente come progettato. Il rispetto di queste tolleranze strette nelle materie plastiche richiede una profonda conoscenza del comportamento dei diversi materiali durante la lavorazione: alcune materie plastiche possono deformarsi a causa della pressione dell'utensile o espandersi con il calore.

Lavorazione multiasse: La chiave della complessità

Quando un progetto presenta sottosquadri, fori angolati o superfici lisce e organiche, la lavorazione tradizionale a 3 assi è insufficiente. È qui che le macchine multiasse cambiano le carte in tavola nella lavorazione della plastica CNC.

Che cos'è la lavorazione multiasse?

Mentre una macchina a 3 assi muove l'utensile lungo gli assi lineari X, Y e Z, una macchina a 5 assi aggiunge due assi di rotazione. Ciò consente all'utensile da taglio di avvicinarsi al pezzo da qualsiasi direzione. Il sistema di controllo della macchina traduce i dati CAD in movimenti precisi, regolati da un complesso sistema di controllo. cinematica3 per garantire che il percorso utensile sia perfetto. Questa capacità sblocca il potenziale di produzione di pezzi che un tempo erano considerati impossibili da lavorare in un unico pezzo.

Vantaggi per le parti in plastica complesse

Il vantaggio principale della lavorazione a 5 assi è la possibilità di lavorare forme complesse in un'unica configurazione. Ogni volta che un pezzo viene rimosso e rimesso in macchina, c'è un piccolo rischio di introdurre errori. Completando il pezzo in un unico serraggio, miglioriamo drasticamente la precisione dimensionale e la ripetibilità.

| Caratteristica | Lavorazione CNC a 3 assi | Lavorazione CNC a 5 assi |

|---|---|---|

| Parte Complessa | Da semplice a moderato | Geometrie elevate e complesse |

| Tempo di configurazione | Configurazioni multiple per pezzi complessi | Spesso con un'unica configurazione |

| Precisione | Buono, ma rischia di essere un errore con la ri-fissazione | Eccellente, alta precisione |

| Accesso agli strumenti | Limitato all'approccio top-down | Possibilità di accedere al pezzo da più angolazioni |

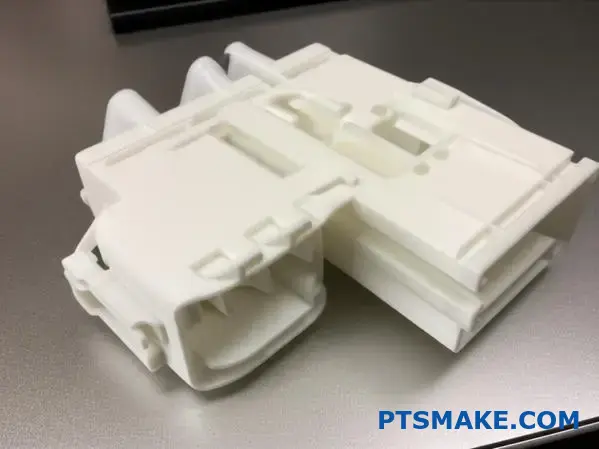

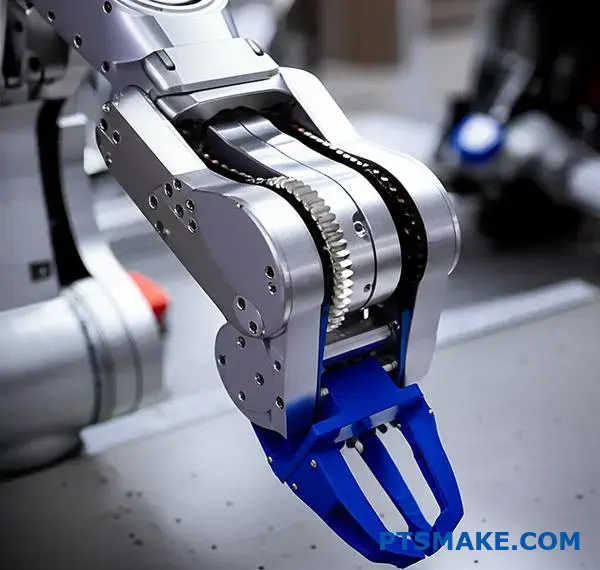

| Ideale per | Alloggiamenti, piastre e staffe di base | Giranti, impianti medici, bracci robotici |

La precisione in azione: Applicazioni specifiche per il settore

In molti settori, il raggiungimento di tolleranze ristrette non è solo un parametro di qualità: è un requisito fondamentale per la sicurezza, l'affidabilità e le prestazioni. Un pezzo fuori specifica anche di una minima frazione può portare a un guasto del sistema. Noi di PTSMAKE abbiamo collaborato a progetti in cui questo livello di precisione non è negoziabile.

Robotica e automazione

In un braccio robotico, decine di componenti lavorati devono combaciare perfettamente. Gli ingranaggi, le articolazioni e le ganasce dell'effettore finale necessitano di un allineamento preciso per poter funzionare senza impedimenti o usura eccessiva. Spesso utilizziamo materiali come il Delrin (POM) e il PEEK per la loro stabilità e resistenza, mantenendo tolleranze strette per garantire un movimento regolare e ripetibile per milioni di cicli.

Dispositivi medici

Per i componenti medicali, la precisione può essere una questione di vita o di morte. Guide chirurgiche, parti di macchine diagnostiche e impianti personalizzati devono corrispondere esattamente alle specifiche del progetto. In progetti passati con i nostri clienti, abbiamo lavorato parti di plastica biocompatibile come Ultem e PEEK con tolleranze misurate in micron, assicurando che si integrassero perfettamente con altri componenti e, cosa più importante, che fossero sicuri per il paziente.

Componenti per autoveicoli

Il veicolo moderno è un sistema complesso di sensori, connettori e moduli elettronici. Gli alloggiamenti in plastica di questi componenti non solo devono adattarsi perfettamente a spazi ristretti, ma devono anche proteggere l'elettronica sensibile da vibrazioni, umidità e temperature estreme. La precisione degli accoppiamenti è essenziale per creare guarnizioni efficaci e garantire l'affidabilità a lungo termine.

| Industria | Tipico componente in plastica | Requisito di tolleranza critica |

|---|---|---|

| Medico | Guida chirurgica | ±0,001" (0,025 mm) |

| Robotica | Ganascia di presa | ±0,002" (0,050 mm) |

| Automotive | Alloggiamento del sensore | ±0,005" (0,127 mm) |

| Aerospaziale | Connettore interno | ±0,003" (0,076 mm) |

Oltre la macchina: Fattori che influenzano la precisione

Anche se una macchina a 5 assi all'avanguardia è fondamentale, è solo una parte dell'equazione. La vera precisione deriva da un approccio olistico. La scelta dell'utensile da taglio, le velocità e gli avanzamenti di taglio, la qualità della programmazione CAM e persino la temperatura dell'officina svolgono un ruolo importante. La comprensione delle proprietà uniche di ogni plastica, come il suo tasso di espansione termica, è fondamentale per compensare il movimento del materiale durante il processo di lavorazione della plastica CNC.

Il raggiungimento di tolleranze ristrette in pezzi di plastica con geometrie complesse è essenziale per settori critici come quello medico, robotico e automobilistico. La lavorazione avanzata della plastica a CNC, soprattutto con capacità multiasse, fornisce la precisione necessaria, ma il vero successo dipende anche da una programmazione esperta, dalla conoscenza dei materiali e da un approccio produttivo olistico.

Le migliori pratiche per l'impostazione di utensili e macchine.

Avete mai visto un pezzo in plastica perfettamente progettato fallire a causa di una scarsa finitura superficiale o di dimensioni errate? Spesso il problema non risiede nella progettazione, ma nella messa a punto.

Il raggiungimento di risultati ottimali nella lavorazione della plastica a controllo numerico richiede un approccio disciplinato. Ciò comporta la selezione degli utensili da taglio corretti per la plastica specifica, l'esecuzione di una calibrazione precisa della macchina e il mantenimento di un'impostazione pulita e metodica per garantire la precisione dimensionale e una finitura superficiale superiore.

Il ruolo critico della selezione degli utensili

Il successo di qualsiasi progetto di lavorazione della plastica a controllo numerico inizia molto prima dell'accensione della macchina. Inizia con la scelta dell'utensile giusto per il lavoro. A differenza dei metalli, le materie plastiche sono scarsi conduttori di calore. L'uso dell'utensile sbagliato può generare rapidamente un attrito sufficiente a fondere il materiale, con il risultato di un pasticcio gommoso e di un pezzo rovinato.

Materiale dell'utensile: Carburo contro acciaio ad alta velocità (HSS)

Per la maggior parte delle applicazioni in plastica, gli utensili in acciaio ad alta velocità (HSS) sono sufficienti e convenienti. Possono essere rettificati fino a ottenere un bordo molto affilato, fondamentale per tranciare la plastica in modo pulito anziché spingerla. Tuttavia, quando si lavora con plastiche abrasive e rinforzate, come il nylon caricato con vetro o il PEEK caricato con carbonio, gli utensili in metallo duro sono essenziali. Nei progetti passati di PTSMAKE, abbiamo scoperto che la superiore resistenza all'usura del metallo duro mantiene un tagliente affilato molto più a lungo, evitando l'accumulo di calore che porta alla fusione e a finiture scadenti. Senza un tagliente affilato, il materiale viene essenzialmente sfregato via, compromettendo la precisione e la qualità della superficie.

Geometria degli utensili: Molto di più della semplice affilatura

La forma dell'utensile è importante quanto il suo materiale.

- Flauto Conte: Un numero minore di scanalature (in genere 1 o 2) è migliore per le materie plastiche. In questo modo si ottiene un maggiore spazio per l'evacuazione dei trucioli, impedendo che questi ultimi si raggruppino, si fondano e si attacchino all'utensile o al pezzo.

- Angolo dell'elica: Un angolo di elica più alto aiuta a tirare i trucioli verso l'alto e lontano dalla zona di taglio.

- Angoli di inclinazione e di passaggio: Gli angoli di spoglia positivi e gli angoli di spoglia elevati riducono le forze di taglio e l'attrito. Il risultato è un taglio più pulito con meno calore. Secondo la nostra esperienza, anche una piccola deviazione nella geometria dell'utensile può influire sul pezzo finale. È fondamentale monitorare attentamente l'usura degli utensili, poiché un utensile opaco aumenta le forze di taglio e introduce un calore eccessivo, che può causare tensioni interne e deformazioni del pezzo. Una piccola quantità di utensili Esaurimento4 può anche portare a un foro o a una fessura sovradimensionati.

Ecco una guida rapida che utilizziamo internamente per abbinare gli utensili alle plastiche più comuni:

| Materiale plastico | Tipo di utensile consigliato | Considerazioni chiave |

|---|---|---|

| Acrilico (PMMA) | Flauto singolo, lucidato | Previene le screpolature e ottiene una finitura trasparente. |

| Delrin (POM) | A 2 eliche, affilato HSS/Carburo | Le macchine sono facili da usare, concentrarsi sull'evacuazione dei trucioli. |

| PEEK (non riempito) | Carburo a 2 eliche, affilato | Abrasivo; richiede utensili resistenti all'usura. |

| Nylon (riempito di vetro) | Carburo a 2 eliche, rivestito | Altamente abrasivo; il rivestimento prolunga la durata dell'utensile. |

Procedure di calibrazione e impostazione della macchina

Un grande utensile è inutile se la macchina che lo contiene non è impostata e calibrata correttamente. Per la lavorazione di precisione della plastica, la costanza è tutto, e questa costanza deriva da una macchina che funziona esattamente come previsto, ogni singola volta. Non si tratta di un processo "imposta e dimentica", ma richiede un'attenzione costante.

Le fondamenta: Livello e stabilità della macchina

Può sembrare elementare, ma la stabilità fisica della macchina CNC è fondamentale. La macchina deve essere perfettamente in piano e su una solida base per ridurre al minimo le vibrazioni. Le vibrazioni sono nemiche di una buona finitura superficiale. Anche piccole vibrazioni possono tradursi in segni di vibrazioni sulla superficie del pezzo in plastica, particolarmente evidenti su materiali come l'acrilico o il policarbonato che richiedono un aspetto lucido. Eseguiamo controlli regolari sul livellamento delle nostre macchine, soprattutto dopo qualsiasi cambiamento significativo in officina.

Calibrazione di routine per una precisione duratura

La calibrazione garantisce la precisione dei movimenti della macchina. Quando il controllore comanda uno spostamento di 10 mm, l'asse deve muoversi esattamente di 10 mm.

- Compensazione dei contraccolpi: In questo modo si corregge il piccolo gioco delle viti di trasmissione. Con il tempo, l'usura meccanica può aumentare il gioco, causando imprecisioni dimensionali. Eseguiamo regolarmente test di calibrazione per misurare e compensare questo fenomeno.

- Allineamento del mandrino e degli assi: Il mandrino deve essere perfettamente perpendicolare al piano della macchina. Qualsiasi disallineamento comporta la formazione di pareti rastremate e di elementi non squadrati. Dopo una ricerca approfondita con i nostri clienti sui componenti dei dispositivi medici, abbiamo appreso che anche un piccolo disallineamento può causare problemi di assemblaggio.

Bloccaggio delle lavorazioni: Fissare senza danneggiare

Le materie plastiche sono molto più morbide dei metalli e possono essere facilmente danneggiate o deformate da una pressione di serraggio eccessiva. L'uso di morse standard con ganasce dentate è una ricetta per il disastro.

- Mascelle morbide: Spesso lavoriamo ganasce personalizzate in alluminio o addirittura in un blocco della stessa plastica per tenere i pezzi in modo sicuro senza rovinare la superficie.

- Tavoli a vuoto: Per le lastre di plastica piatte, un tavolo a vuoto fornisce una forza di tenuta uniforme e distribuita su tutto il pezzo, eliminando la necessità di morsetti.

- Fissaggio: Per i pezzi complessi, un'attrezzatura personalizzata è spesso la soluzione migliore. Il dispositivo supporta il pezzo in modo adeguato e garantisce che sia tenuto in modo sicuro e con l'orientamento corretto per la lavorazione.

Ecco una lista di controllo semplificata prima della corsa che aiuta il nostro team a mantenere la coerenza:

| Punto di controllo | Azione | Perché è importante |

|---|---|---|

| Pulizia della macchina | Rimuovere tutti i trucioli dall'area di lavoro. | Impedisce l'interferenza dei trucioli e garantisce un posizionamento preciso. |

| Portautensili e cono del mandrino | Pulire prima di inserire lo strumento. | Assicura un'escursione minima dell'utensile e la massima rigidità. |

| Posizionamento del pezzo in lavorazione | Confermare che la parte è piatta rispetto ai paralleli. | Garantisce la precisione dell'asse Z e previene l'inclinazione. |

| Esplosione di refrigerante/aria | Controllare che gli ugelli siano orientati correttamente. | Favorisce l'evacuazione dei trucioli e previene la fusione. |

Per una lavorazione CNC della plastica di alta qualità, un'impostazione meticolosa non è negoziabile. La selezione corretta degli utensili, la calibrazione regolare della macchina e le strategie di workholding intelligenti hanno un impatto diretto sull'accuratezza dimensionale, sulla finitura superficiale e sull'integrità del pezzo, trasformando un buon progetto in un prodotto finale eccellente che soddisfa tutte le specifiche.

Ottimizzazione dei parametri di taglio per le materie plastiche.

Avete problemi di bordi fusi, finiture superficiali scadenti o addirittura parti incrinate durante la lavorazione delle materie plastiche? Questi problemi causano ritardi frustranti e costosi sprechi di materiale nei vostri progetti?

L'ottimizzazione della velocità di taglio, dell'avanzamento, della velocità del mandrino e della profondità di taglio è fondamentale per il successo della lavorazione della plastica. Questi parametri influenzano direttamente la generazione di calore, la qualità della superficie e l'efficienza, costituendo la base per prevenire i difetti e ottenere sempre risultati precisi e affidabili.

Quando si affronta un progetto di lavorazione della plastica a controllo numerico, le prime variabili che vengono definite sono i parametri di taglio. Non si tratta di numeri estratti da una tabella, ma di un insieme dinamico di istruzioni che determinano il modo in cui l'utensile interagisce con il materiale. Sbagliarli è il modo più rapido per rovinare un pezzo. Per questo motivo, il vero mestiere della lavorazione di precisione è quello di azzeccare i parametri giusti.

Il Core Duo: Velocità di taglio e avanzamento

La velocità di taglio (misurata in piedi di superficie al minuto o SFM) e la velocità di avanzamento (la velocità con cui l'utensile si muove attraverso il materiale) sono fondamentalmente collegate. Per le materie plastiche, l'obiettivo è creare un truciolo pulito che allontani il calore dal pezzo. Un errore comune è pensare che la lentezza sia sempre più sicura. Per molte materie plastiche, un movimento troppo lento non consente all'utensile di tagliare in modo efficace; al contrario, sfrega contro il materiale, generando attrito e calore eccessivi. Questo può portare alla fusione, all'ingorgo dell'utensile e a una scarsa finitura superficiale.

Trovare l'equilibrio per le diverse materie plastiche

L'equilibrio ideale varia in modo significativo tra i vari tipi di plastica.

- Plastiche più morbide e a basso punto di fusione (ad esempio, HDPE, LDPE): Questi materiali sono soggetti a fusione. Spesso utilizziamo una velocità di avanzamento più elevata combinata con una velocità di taglio moderata. Questo approccio garantisce che il tagliente si muova costantemente nel materiale fresco, creando un truciolo distinto e riducendo al minimo l'accumulo di calore.

- Plastiche più dure e abrasive (ad esempio, PEEK, Nylon caricato a vetro): Questi richiedono una strategia diversa. Sebbene gestiscano meglio il calore, la loro natura abrasiva può causare una rapida usura dell'utensile. In questo caso, potremmo ridurre la velocità di taglio per preservare la durata dell'utensile, ma mantenere un avanzamento costante per evitare lo sfregamento. La chiave è gestire la usura degli utensili5 senza introdurre un calore eccessivo che potrebbe causare stress termico.

Nel nostro lavoro all'PTSMAKE, abbiamo sviluppato linee guida interne basate su anni di test. Di seguito è riportata una tabella semplificata che mostra i punti di partenza che spesso utilizziamo come base prima di mettere a punto la geometria di un pezzo specifico.

| Tipo di plastica | Velocità di taglio (SFM) | Velocità di avanzamento (IPR) | Considerazioni chiave |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Tendenza alla fusione; garantire una buona evacuazione dei trucioli. |

| Policarbonato (PC) | 500 - 800 | 0.005 - 0.015 | Può essere fragile; evitare un'eccessiva pressione dell'utensile. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Lavora in modo eccellente; ottima formazione di trucioli. |

| SETTIMANA | 400 - 700 | 0.003 - 0.010 | Abrasivo; utilizzare utensili in carburo e monitorare l'usura. |

Questa tabella serve da guida, ma ricordate che ogni lavoro di lavorazione della plastica a controllo numerico è unico.

Oltre alla velocità e all'avanzamento, la velocità del mandrino e la profondità di taglio aggiungono un altro livello di controllo che influisce direttamente sulla qualità del pezzo e sull'efficienza dell'operazione. Questi due parametri sono altrettanto critici e devono essere regolati in armonia con la velocità di taglio e l'avanzamento. Ignorarli può annullare tutti gli accurati calcoli effettuati.

Velocità del mandrino e impatto sul carico di trucioli

La velocità del mandrino (RPM) è direttamente legata alla velocità di taglio, ma la sua relazione più importante è con la velocità di avanzamento. Insieme, determinano il "carico di truciolo", ovvero lo spessore del materiale rimosso da ciascun tagliente dell'utensile. Un carico di trucioli adeguato è fondamentale per le materie plastiche.

Perché il carico dei chip è importante

- Troppo basso: Se la velocità del mandrino è troppo elevata per l'avanzamento, il carico di trucioli è troppo ridotto. Le scanalature dell'utensile sfregano contro la plastica invece di tagliarla, generando un notevole calore e portando alla fusione. Questo è un problema molto comune che si riscontra nei pezzi di plastica falliti.

- Troppo alto: Se l'avanzamento è troppo aggressivo per la velocità del mandrino, il carico di trucioli è eccessivo. Ciò comporta un'enorme sollecitazione dell'utensile da taglio e del pezzo, che può causare la rottura dell'utensile, la scheggiatura della plastica o la creazione di una finitura superficiale ruvida.

Nei progetti passati con i clienti, abbiamo scoperto che un truciolo consistente e moderatamente spesso è l'ideale. È abbastanza robusto da allontanarsi dal pezzo, trascinando efficacemente il calore con sé.

Profondità di taglio: Il compromesso tra efficienza e qualità

La profondità di taglio (DOC) si riferisce alla profondità con cui l'utensile si impegna nel materiale in una singola passata. La tentazione è spesso quella di massimizzare la profondità di taglio per rimuovere più velocemente il materiale e ridurre i tempi di ciclo. Tuttavia, con le materie plastiche, questo approccio può essere disastroso.

Tagli superficiali e profondi

Un taglio profondo concentra una grande quantità di energia e di pressione dell'utensile in un'unica area, il che può portare alla formazione di un'area di taglio:

- Accumulo di calore: Più materiale da tagliare significa più attrito e più calore.

- Deviazione della parte: Le materie plastiche non sono rigide come i metalli. Un taglio pesante può far sì che il materiale si pieghi o si fletta rispetto all'utensile, con conseguenti imprecisioni dimensionali.

- Stress cracking: Alcune materie plastiche, come l'acrilico e il policarbonato, sono soggette a cricche da stress quando sono sottoposte a forze di lavorazione elevate.

Per la maggior parte delle applicazioni di lavorazione della plastica a controllo numerico, preferiamo più passate, meno profonde, rispetto a un'unica passata profonda. Questa strategia aiuta a gestire il calore, riduce la pressione dell'utensile e ci permette di avere un controllo maggiore sulle dimensioni finali e sulla finitura superficiale.

| Parametro | Strategia aggressiva (alto rischio) | Strategia conservativa (alta qualità) | Risultato |

|---|---|---|---|

| Velocità del mandrino | Molto alto | Da moderato a elevato | Bilancia il calore e l'azione di taglio. |

| Velocità di alimentazione | Molto alto | Moderato | Crea un chip adeguato per l'evacuazione del calore. |

| Profondità di taglio | Profondo (singolo passaggio) | A bassa profondità (passaggi multipli) | Riduce le sollecitazioni e previene la deformazione dei pezzi. |

Questo approccio conservativo può sembrare più lento sulla carta, ma evita gli scarti e le rilavorazioni, rendendolo molto più efficiente ed economico nel lungo periodo.

L'ottimizzazione dei parametri di taglio è essenziale per una lavorazione della plastica a controllo numerico di qualità. Un approccio equilibrato alla velocità di taglio, all'avanzamento, alla velocità del mandrino e alla profondità di taglio previene danni termici e difetti, assicurando una finitura superficiale superiore e mantenendo la precisione dimensionale per una produzione affidabile ed efficiente.

Vantaggi della prototipazione rapida e della produzione a basso volume.

Vi è mai capitato di aver bisogno di alcuni pezzi funzionali per i test, ma di dover affrontare preventivi per l'attrezzaggio di stampi a iniezione costosi e lunghi? Questo spesso crea un grosso collo di bottiglia nello sviluppo del prodotto.

La lavorazione CNC della plastica è la soluzione ideale, in quanto offre una velocità e un'economicità senza pari per la creazione di prototipi funzionali ad alta fedeltà e piccole serie. Elimina la necessità di costose attrezzature, consentendo rapide iterazioni di progettazione e un più rapido ingresso sul mercato.

Il passaggio da un modello CAD digitale a un pezzo fisico che si può tenere in mano è il momento in cui avviene la vera magia nello sviluppo del prodotto. La lavorazione CNC della plastica funge da potente ponte, rendendo questa transizione più rapida ed efficiente che mai. Non si tratta solo di creare un modello simile, ma di produrre un componente funzionale che si comporta esattamente come previsto.

La velocità di iterazione

Uno dei vantaggi più significativi della lavorazione CNC per la prototipazione è la velocità. Poiché il processo funziona direttamente da un file CAD 3D, possiamo iniziare a tagliare il materiale entro poche ore dalla ricezione del progetto. Non è necessario attendere settimane per creare e testare uno stampo. Se dopo aver testato il primo prototipo si scopre un difetto di progettazione, un ingegnere può semplicemente aggiornare il modello CAD. Possiamo quindi lavorare una versione modificata, a volte nello stesso giorno. Questo rapido ciclo di feedback è inestimabile e consente ai team di progettazione di perfezionare i loro prodotti in modo rapido e sicuro. Noi di PTSMAKE abbiamo visto questo processo comprimere i tempi di sviluppo fino al 50-70% rispetto ai metodi tradizionali che richiedono l'uso di utensili.

Test funzionali con materiali di produzione

I prototipi devono essere testati in condizioni reali. La lavorazione CNC consente di utilizzare la stessa plastica che si intende utilizzare per la produzione finale, che si tratti di ABS, policarbonato, PEEK o nylon. Ciò significa che è possibile eseguire test funzionali significativi su forza, resistenza chimica e stabilità termica. I pezzi mostrano una vera proprietà isotrope del materiale6garantendo che i risultati dei test siano affidabili e direttamente applicabili al prodotto finale di massa. Si tratta di un vantaggio fondamentale rispetto ad alcuni metodi di stampa 3D in cui le proprietà dei materiali possono variare a seconda dell'orientamento della costruzione.

Colmare il divario con la produzione

I prototipi lavorati a CNC sono un perfetto "ponte" prima di passare alla produzione in grandi volumi. Convalidando la forma, l'adattamento e il funzionamento del progetto con una manciata di pezzi lavorati di alta qualità, si riduce notevolmente l'investimento in costosi strumenti per lo stampaggio a iniezione.

| Caratteristica | Lavorazione di plastica CNC (prototipo) | Utensili per stampi a iniezione (prototipo) |

|---|---|---|

| Tempi di consegna | 1-10 giorni | 4-8 settimane |

| Costo per 1-100 parti | Da basso a moderato | Estremamente alto |

| Flessibilità del design | Molto alto (facile cambiare il CAD) | Molto basso (modifiche costose dello stampo) |

| Scelta del materiale | Ampia gamma di materie plastiche di produzione | Limitato alla compatibilità dello strumento |

Oltre alla prototipazione, la lavorazione della plastica CNC è uno strumento incredibilmente potente per la produzione di bassi volumi. Non tutti i prodotti sono destinati a una produzione di milioni di unità. Molte applicazioni in settori come l'aerospaziale, i dispositivi medici e i macchinari personalizzati richiedono piccoli lotti di pezzi di alta precisione, spesso compresi tra 100 e 5.000 unità. In questi scenari, l'economia dei metodi di produzione tradizionali, come lo stampaggio a iniezione, non ha senso. Il costo iniziale degli utensili renderebbe il prezzo per pezzo proibitivo. È qui che la lavorazione CNC diventa il metodo di produzione principale, non solo una fase temporanea.

Efficienza dei costi senza ammortamento degli utensili

Il costo maggiore nello stampaggio a iniezione è rappresentato dallo stampo in acciaio. Questo costo viene ammortizzato, o ripartito, sul numero totale di pezzi prodotti. Se si producono centinaia di migliaia di pezzi, il costo dell'attrezzatura per pezzo diventa trascurabile. Tuttavia, se sono necessari solo 500 pezzi, l'intero costo dell'attrezzatura viene diviso per 500, con un conseguente prezzo unitario molto elevato. La lavorazione CNC evita completamente questo problema. Non ci sono utensili. Il costo si basa sul tempo macchina, sul materiale e sulla manodopera, rendendolo una spesa lineare e prevedibile. Questo la rende l'opzione economicamente più vantaggiosa per la produzione di piccole serie.

Produzione e controllo delle scorte su richiesta

La produzione di bassi volumi con la lavorazione CNC consente anche una strategia di produzione più agile e on-demand. Invece di produrre migliaia di pezzi per soddisfare una quantità minima d'ordine e poi stoccarli in un magazzino, è possibile ordinare i pezzi quando se ne ha bisogno. Questo approccio, che aiutiamo molti dei nostri clienti a implementare, riduce i costi di magazzino, minimizza il rischio di scorte obsolete in caso di aggiornamento del progetto e migliora il flusso di cassa. È un approccio di produzione snella perfettamente adatto al mercato in rapida evoluzione di oggi.

Test di mercato e prove pilota

Prima di impegnarsi nel lancio di un prodotto su larga scala, le aziende hanno spesso bisogno di condurre test di mercato o di una prova pilota. La lavorazione CNC è il metodo perfetto per produrre le prime centinaia o migliaia di unità per un lancio iniziale. Consente di portare rapidamente il prodotto nelle mani di clienti reali e di raccogliere feedback preziosi senza gli ingenti investimenti iniziali e i rischi associati alla produzione di utensili rigidi.

| Volume di produzione | Metodo consigliato | Considerazioni chiave |

|---|---|---|

| 1-100 Unità | Lavorazione CNC / Stampa 3D | Esigenze di velocità e di test funzionali. |

| 100-5.000 unità | Lavorazione CNC | Evita gli elevati costi di attrezzaggio per bassi volumi. |

| Oltre 5.000 unità | Stampaggio a iniezione | Il più basso costo per pezzo dopo l'ammortamento degli utensili. |

La lavorazione della plastica CNC eccelle nella prototipazione rapida, consentendo iterazioni rapide e senza utensili con materiali di qualità. Per la produzione di bassi volumi, rappresenta un'alternativa economica al costoso stampaggio a iniezione, riducendo il rischio finanziario e consentendo una produzione on-demand e un più rapido ingresso sul mercato.

Garanzia di qualità e coerenza nelle parti in plastica CNC.

Vi siete mai trovati di fronte alla frustrazione di ricevere un lotto di pezzi in plastica la cui qualità varia da un pezzo all'altro? Questo può far deragliare l'intera tempistica di un progetto.

La vera coerenza nella lavorazione della plastica CNC si ottiene grazie a una combinazione di protocolli di ispezione rigorosi, controlli di processo standardizzati e la precisione intrinseca della tecnologia a controllo computerizzato. Questo approccio sistematico assicura che ogni pezzo soddisfi in modo affidabile le rigorose specifiche di progetto, riducendo al minimo la variabilità e garantendo le prestazioni.

La garanzia di qualità non è solo una fase finale, ma una filosofia integrata nell'intero processo di produzione. Dal momento in cui riceviamo un file CAD alla spedizione finale, ogni fase è progettata per eliminare la variabilità e garantire la coerenza. Si inizia con una revisione completa delle specifiche di progetto, comprese le tolleranze, i requisiti dei materiali e qualsiasi indicazione specifica di dimensionamento geometrico e tolleranza (GD&T).

Controllo qualità in corso d'opera (IPQC)

Non aspettiamo la fine per controllare la qualità. L'IPQC è fondamentale per mantenere la coerenza durante la produzione. Si tratta di prelevare periodicamente i pezzi direttamente dalla macchina CNC per misurarli e ispezionarli. In questo modo possiamo individuare tempestivamente qualsiasi potenziale deviazione, sia essa causata dall'usura degli utensili, dalla deriva della macchina o da sottili variazioni del materiale. Questo approccio proattivo evita la produzione di un gran numero di pezzi fuori specifica, risparmiando tempo e risorse. Il campo di Metrologia7 fornisce i principi fondamentali per queste misurazioni precise, assicurando che i nostri strumenti siano calibrati e che i nostri metodi siano validi.

Ispezione del primo articolo (FAI)

Prima di avviare una produzione completa, effettuiamo sempre un'ispezione del primo articolo. Il primo pezzo prodotto viene meticolosamente misurato rispetto a ogni singola dimensione e specifica del disegno. Il rapporto FAI è un documento fondamentale che verifica la correttezza dell'impostazione, della programmazione e degli utensili. Serve come "campione d'oro" o punto di riferimento per il resto della produzione.

| Fase di ispezione | Scopo | Attività chiave |

|---|---|---|

| Verifica del materiale | Assicura che la materia prima sia conforme alle specifiche del progetto. | Controllare i certificati dei materiali, eseguire prove di durezza se necessario. |

| Ispezione del primo articolo | Convalida l'impostazione e il processo di produzione. | Layout dimensionale completo, confronto con CAD e disegni. |

| Controllo in corso d'opera | Controlla la coerenza durante la produzione. | Campionatura regolare, misurazione degli elementi chiave, controllo dell'usura degli utensili. |

| Ispezione finale | Conferma che l'intero lotto soddisfa gli standard di qualità. | Ispezione casuale o 100%, controlli visivi, revisione della documentazione. |

Il ruolo della tecnologia

Le moderne macchine CNC sono incredibilmente precise, ma la loro qualità dipende dai sistemi che le supportano. Alla PTSMAKE utilizziamo macchine di misura a coordinate (CMM) avanzate e altri strumenti di ispezione calibrati per misurare geometrie complesse con una precisione a livello di micron. Questi dati non servono solo per prendere decisioni di tipo "pass/fail", ma vengono utilizzati per analizzare la stabilità del processo e apportare continui miglioramenti. Questo impegno verso la tecnologia e i processi è il modo in cui forniamo costantemente pezzi di alta qualità per la lavorazione della plastica a controllo numerico.

Oltre al processo di lavorazione in sé, le fasi di post-lavorazione e un solido Sistema di Gestione della Qualità (SGQ) sono essenziali per garantire l'affidabilità e la coerenza del pezzo finale. Anche il pezzo lavorato con maggiore precisione può essere compromesso da una finitura incoerente o da una manipolazione inadeguata. Ecco perché trattiamo queste fasi finali con lo stesso livello di cura e controllo del taglio iniziale.

Protocolli di post-elaborazione standardizzati

La post-lavorazione non è un ripensamento, ma una fase di produzione critica che influisce sul funzionamento, l'aspetto e la durata di un pezzo. Che si tratti di sbavare gli spigoli vivi, lucidare a vapore per ottenere una chiarezza ottica o sabbiare per ottenere una finitura opaca uniforme, seguiamo protocolli standardizzati per ogni procedura. Questo garantisce che ogni pezzo di un lotto abbia la stessa finitura superficiale e la stessa qualità estetica.

Consistenza della finitura superficiale

Ottenere una finitura superficiale (Ra) costante è fondamentale per molte applicazioni, soprattutto per i pezzi che richiedono superfici sigillanti o che hanno requisiti estetici specifici. Noi controlliamo questo aspetto attraverso:

- Percorsi utensile programmati: Utilizzo di percorsi utensile di finitura specifici nel software CAM per creare una texture uniforme.

- Processi manuali controllati: Quando è necessaria una finitura manuale, i nostri tecnici sono formati su tecniche specifiche e utilizzano abrasivi e strumenti controllati per evitare variazioni.

- Tester di rugosità superficiale: Utilizziamo profilometri per misurare e verificare che la finitura superficiale sia conforme alle specifiche del disegno.

Questa attenzione ai dettagli garantisce che l'ultimo pezzo sia identico al primo.

Sistema di gestione della qualità (SGQ) e tracciabilità

Un SGQ consolidato, come la nostra certificazione ISO 9001, costituisce il quadro di riferimento per tutte le nostre attività di garanzia della qualità. Non si tratta solo di un certificato appeso al muro, ma di un sistema vivo che regola il nostro modo di operare. Una componente chiave di questo sistema è la tracciabilità. Dal numero di lotto della materia prima alla macchina specifica e all'operatore che ha lavorato su un lavoro, possiamo tracciare l'intera storia di ogni pezzo che produciamo. Ciò è prezioso per la risoluzione dei problemi e per fornire ai nostri clienti la documentazione necessaria per i loro sistemi di qualità, soprattutto nei settori medico e aerospaziale. Questa tracciabilità crea fiducia e risponde a qualsiasi preoccupazione sull'affidabilità a lungo termine dei pezzi. La missione di PTSMAKE è quella di essere un partner di produzione affidabile.

La garanzia di una qualità costante dei pezzi in plastica CNC si basa su un approccio multiforme. Combina la precisione intrinseca della tecnologia CNC con rigorose ispezioni in corso d'opera, rapporti FAI dettagliati e post-elaborazione standardizzata. Questo garantisce che ogni pezzo soddisfi le specifiche più severe, offrendo affidabilità dal primo all'ultimo pezzo.

Comunicazione con i fornitori e semplificazione del processo di approvvigionamento?

Vi è mai capitato di pensare che il vostro progetto sia bloccato in un circolo vizioso di comunicazioni errate con il vostro fornitore, con conseguenti ritardi e rilavorazioni costose? Si tratta di una frustrazione comune che può far deragliare anche i piani migliori.

Per semplificare l'approvvigionamento per la lavorazione della plastica CNC è necessario stabilire protocolli di comunicazione chiari, fornire una documentazione tecnica completa fin dall'inizio e collaborare con fornitori che offrono servizi integrati. Questo approccio proattivo minimizza l'ambiguità, riduce i tempi di consegna e garantisce che il progetto rimanga in linea con i tempi e con il budget.

La base: Comunicazione chiara e coerente

Una comunicazione efficace non consiste solo nell'invio di e-mail, ma nella creazione di una comprensione condivisa degli obiettivi del progetto fin dal primo giorno. In qualsiasi progetto di lavorazione della plastica a controllo numerico, l'ambiguità è nemica della precisione. Più dettagli si forniscono in anticipo, più l'intero processo sarà fluido. Il successo di un progetto dipende spesso dalla qualità dello scambio di informazioni iniziale.

Creazione di un pacchetto completo di dati tecnici (TDP)

Prima ancora di richiedere un preventivo, il vostro strumento più potente è un pacchetto di dati tecnici (TDP) completo. Non si tratta solo di un modello 3D. Un TDP solido non lascia spazio a congetture.

- File CAD 3D: I file nativi (come STEP o IGS) sono essenziali.

- Disegni tecnici 2D: Questi devono definire chiaramente le dimensioni critiche, le tolleranze, i requisiti di finitura superficiale (ad esempio, i valori Ra) e le specifiche dei materiali.

- Richiami sul materiale: Siate specifici. Invece di un semplice "ABS", specificate "ABS, nero, Lustre-lok L-100" se è quello che vi serve.

- Quantità e tempistica: Specificate il numero di pezzi necessari per i prototipi, le serie pilota e la produzione di massa, insieme alle date di consegna previste.

Una parte fondamentale di questa discussione iniziale è una revisione approfondita di Progettazione per la producibilità (DFM)8 principi. Un fornitore esperto analizzerà il vostro TDP e fornirà un feedback in grado di migliorare la qualità dei pezzi e ridurre i costi prima che venga tagliato un singolo chip di plastica.

Stabilire una cadenza di comunicazione

Una volta avviato il progetto, non lasciate che la comunicazione si interrompa. Concordate un programma di aggiornamento regolare. Non è necessario che si tratti di una lunga riunione. Una semplice e-mail settimanale con foto dei progressi o un rapido controllo dello stato di avanzamento può evitare che piccoli problemi diventino gravi.

| Pratiche di comunicazione inadeguate | Pratica della comunicazione efficace |

|---|---|

| Email e istruzioni verbali vaghe | TDP dettagliato e documentazione scritta |

| Supponendo che il fornitore comprenda | Programmazione di una telefonata di avvio per esaminare tutte le specifiche. |

| Nessun aggiornamento programmato | Rapporti settimanali sui progressi compiuti con foto |

| Risposte tardive alle domande | Un punto di contatto dedicato per risposte rapide |

Stabilendo queste chiare aspettative fin dall'inizio, si costruisce una base di fiducia e di trasparenza che paga per tutto il processo di produzione.

Il vantaggio strategico di un partner integrato

Gestire un fornitore è una sfida. Gestire più fornitori per diversi processi produttivi può diventare rapidamente un incubo logistico. In questo caso, la collaborazione con un'azienda che offre soluzioni integrate offre un vantaggio significativo, soprattutto per i progetti complessi che richiedono più di una semplice lavorazione della plastica a controllo numerico.

Semplificare le catene di fornitura complesse

Si consideri un progetto che inizia con prototipi lavorati a CNC e poi passa allo stampaggio a iniezione di alti volumi per la produzione. La gestione di un'officina CNC e di un impianto di stampaggio separato introduce molteplici punti di potenziale fallimento. Bisogna gestire due serie di contatti, due sistemi di controllo qualità e due programmi di spedizione. Nella nostra esperienza di PTSMAKE, abbiamo visto che questa frammentazione porta a ritardi e incongruenze nella qualità. Un unico partner integrato gestisce l'intero flusso di lavoro sotto un unico tetto. Gestiamo la transizione dal prototipo lavorato al pezzo stampato, assicurando che l'intento progettuale sia mantenuto e la qualità sia costante. Questo approccio unificato semplifica tutto.

Ridurre i tempi di consegna e ridurre i rischi del progetto

La collaborazione con un unico partner ha un impatto diretto e positivo sulla tempistica del progetto.

- No Tempo di transito: I pezzi non devono essere spediti da un'officina meccanica a un impianto di stampaggio. Già questo può far risparmiare giorni o addirittura settimane.

- Controllo qualità unificato: Lo stesso team di qualità supervisiona l'intero progetto. Comprende le caratteristiche critiche fin dalla fase di prototipazione e si assicura che vengano mantenute in produzione.

- DFM senza soluzione di continuità: Il team che ha fornito il feedback DFM per le parti lavorate è lo stesso che attrezza lo stampo a iniezione. Questa continuità garantisce che la conoscenza della produzione sia garantita in ogni fase.

| Approccio multifornitore | Approccio integrato con i partner |

|---|---|

| Più punti di contatto | Un unico punto di contatto |

| Potenziale di variazione della qualità | Controllo qualità costante |

| Aggiunta di tempi di spedizione e logistica | Nessun ritardo nel transito interno |

| Feedback DFM frammentato | DFM coeso dall'inizio alla fine |

| Costi di gestione più elevati | Gestione semplificata dei progetti |

In definitiva, un processo di approvvigionamento semplificato non consiste solo nel trovare il prezzo più basso. Si tratta di trovare un partner in grado di ridurre la complessità, attenuare i rischi e agire come un'estensione del vostro team. Questo approccio olistico è il percorso più rapido e affidabile per portare sul mercato un prodotto di alta qualità.

Una comunicazione efficace con i fornitori si basa su una documentazione chiara e su aggiornamenti regolari. Collaborare con un fornitore integrato per lavorazione complessa della plastica a CNC I progetti semplificano ulteriormente l'approvvigionamento, riducendo significativamente la complessità, i tempi di consegna e il potenziale di errore, garantendo un percorso più agevole dalla progettazione alla produzione.

Scoprite come la macchina calcola i percorsi utensile, un aspetto cruciale per ottenere curve morbide e geometrie complesse accurate. ↩

Scoprite come la tendenza di un materiale ad assorbire umidità può influire sulla sua stabilità e sulle sue prestazioni. ↩

Comprendere i principi fondamentali del movimento della macchina che rendono possibile la lavorazione ad alta precisione. ↩

Capite come questa minuscola imperfezione possa influenzare drasticamente la tolleranza e la finitura superficiale del vostro pezzo. Fare clic per saperne di più. ↩

Imparate a conoscere i diversi tipi di usura degli utensili per diagnosticare e prevenire meglio i guasti prematuri nelle vostre lavorazioni. ↩

Capire perché le proprietà del materiale sono coerenti in tutte le direzioni e perché ciò è importante per la resistenza del pezzo. ↩

Esplorate questo link per capire come la scienza delle misure assicura che i vostri pezzi soddisfino le specifiche esatte. ↩

Scoprite come l'applicazione dei principi DFM può ottimizzare i vostri progetti, ridurre i costi di produzione e accelerare i tempi di commercializzazione. ↩