State cercando di produrre pezzi complessi con tolleranze ristrette, ma la tradizionale lavorazione CNC a 3 assi continua a non funzionare. Le configurazioni multiple comportano tempi di consegna più lunghi, costi più elevati e incongruenze qualitative che mettono a rischio i vostri progetti.

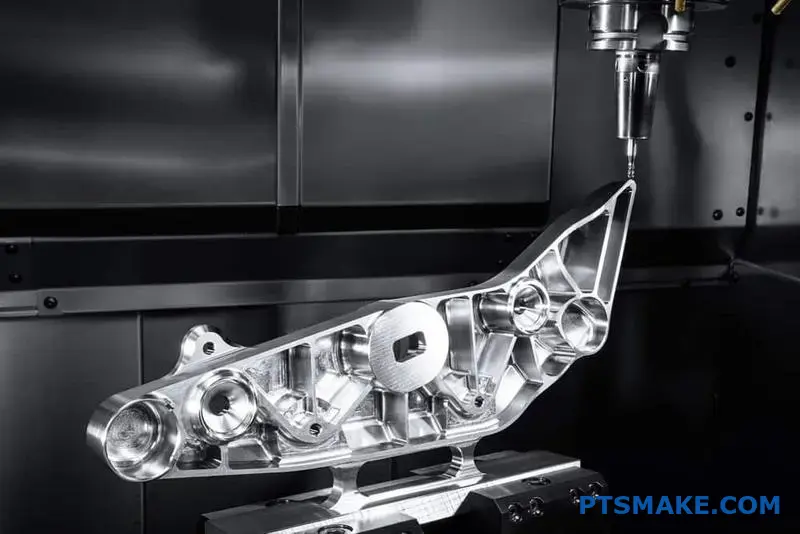

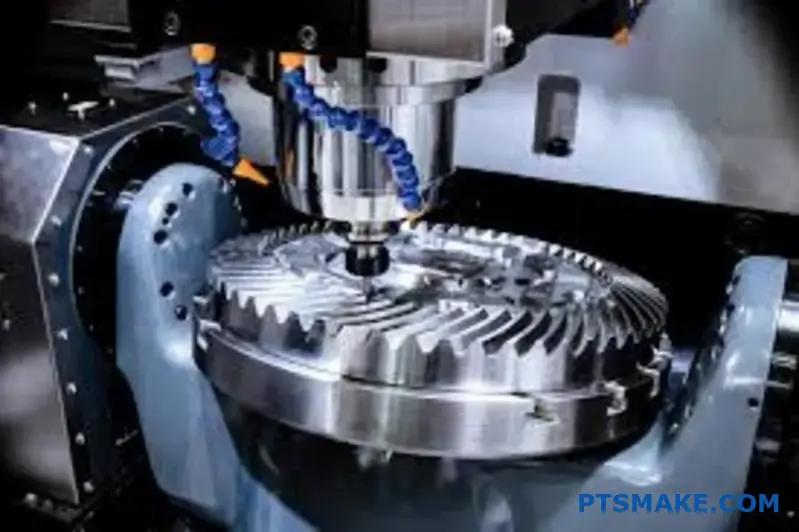

La lavorazione CNC a 5 assi consente il movimento simultaneo su cinque assi diversi, permettendo ai produttori di produrre geometrie complesse con una precisione superiore, tempi di consegna più brevi e costi ridotti rispetto ai metodi tradizionali a 3 assi.

Ho lavorato con innumerevoli responsabili degli approvvigionamenti e ingegneri che lottano con la stessa sfida: trovare una soluzione di produzione che garantisca precisione ed efficienza per i pezzi complessi. La differenza tra successo e costosi ritardi spesso si riduce alla scelta del giusto approccio di lavorazione. Lasciate che vi spieghi esattamente come la lavorazione CNC a 5 assi risolve queste sfide e perché potrebbe essere la soluzione ideale per il vostro prossimo progetto.

Cosa distingue la lavorazione CNC a 5 assi?

Vi è mai capitato di progettare un pezzo con curve e sottosquadri complessi, per poi scoprire che i metodi di produzione tradizionali richiedono molteplici e costosi setup che compromettono la precisione?

La lavorazione CNC a 5 assi si distingue per il fatto di muovere un pezzo o un utensile da taglio su cinque assi diversi contemporaneamente. Questa capacità consente di creare geometrie incredibilmente complesse in un'unica configurazione, migliorando drasticamente la precisione, l'efficienza e la libertà di progettazione rispetto ai metodi tradizionali a 3 assi.

Oltre le X, Y e Z: introduzione alla rotazione

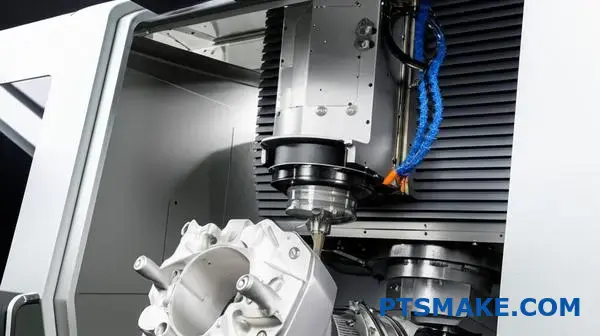

Le macchine CNC tradizionali a 3 assi funzionano in base a un principio semplice, spostando l'utensile da taglio lungo gli assi lineari X, Y e Z. Sebbene sia efficace per i pezzi più semplici e prismatici, questo approccio è insufficiente quando si tratta di componenti con cavità profonde o curve complesse. È qui che la lavorazione a 5 assi cambia radicalmente le carte in tavola. Si aggiungono due assi di rotazione, tipicamente gli assi A e B, che ruotano rispettivamente intorno agli assi X e Y. In questo modo l'utensile da taglio può avvicinarsi al pezzo praticamente da qualsiasi angolazione.

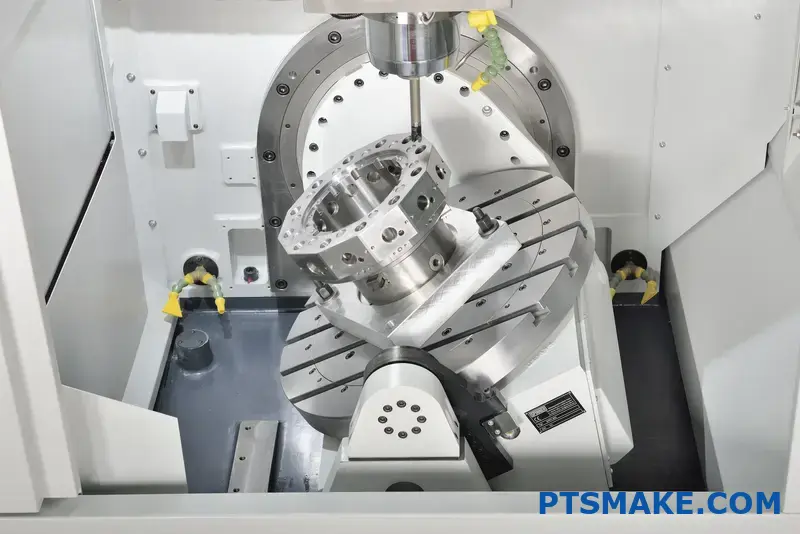

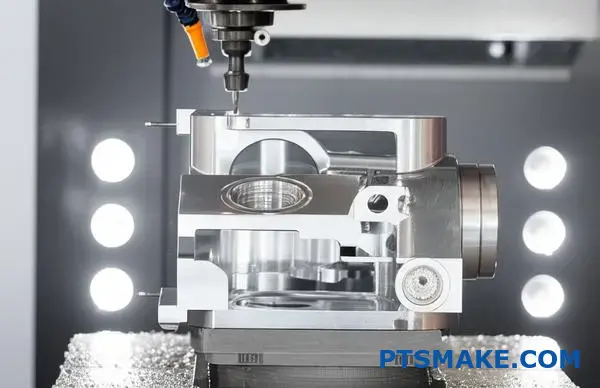

Il vantaggio della configurazione singola

La differenza operativa più significativa è la possibilità di lavorare un pezzo complesso con un'unica impostazione. Con una macchina a 3 assi, un pezzo con caratteristiche su più facce richiederebbe all'operatore di fermare la macchina, smontare il pezzo, reimpostarlo manualmente con un nuovo orientamento e quindi ricalibrare la macchina. Ogni nuova impostazione introduce il potenziale di errore umano, portando a lievi disallineamenti che possono accumularsi e compromettere la tolleranza del pezzo finale. Nei nostri progetti passati presso PTSMAKE, abbiamo visto come l'eliminazione di questi passaggi extra non solo acceleri la produzione, ma aumenti anche in modo significativo la coerenza tra i pezzi. La macchina mantiene un punto di riferimento costante, assicurando che ogni elemento sia perfettamente allineato rispetto agli altri. Un processo più breve ed efficiente percorso utensile1 significa minore usura degli utensili e una migliore finitura superficiale.

| Caratteristica | Lavorazione CNC a 3 assi | Lavorazione CNC a 5 assi |

|---|---|---|

| Movimento | Assi lineari X, Y, Z | Assi lineari X, Y, Z + 2 assi di rotazione |

| Configurazioni | Configurazioni multiple per pezzi complessi | Impostazione singola per le parti più complesse |

| Geometria | Ideale per i pezzi prismatici e più semplici | Ideale per curve e contorni complessi |

| Precisione | Buono, ma rischia di essere un errore con la ri-fissazione | Superiore, grazie alla configurazione singola |

Perché è importante per l'ingegneria avanzata

I vantaggi della lavorazione CNC a 5 assi vanno ben oltre la semplice efficienza operativa, in quanto consentono direttamente a ingegneri e progettisti di innovare. Quando non si è costretti dalle limitazioni produttive delle macchine a 3 assi, è possibile progettare pezzi più resistenti, leggeri e dalla forma più organica. Questo è particolarmente importante nei settori in cui le prestazioni non sono negoziabili.

L'impatto sulle industrie esigenti

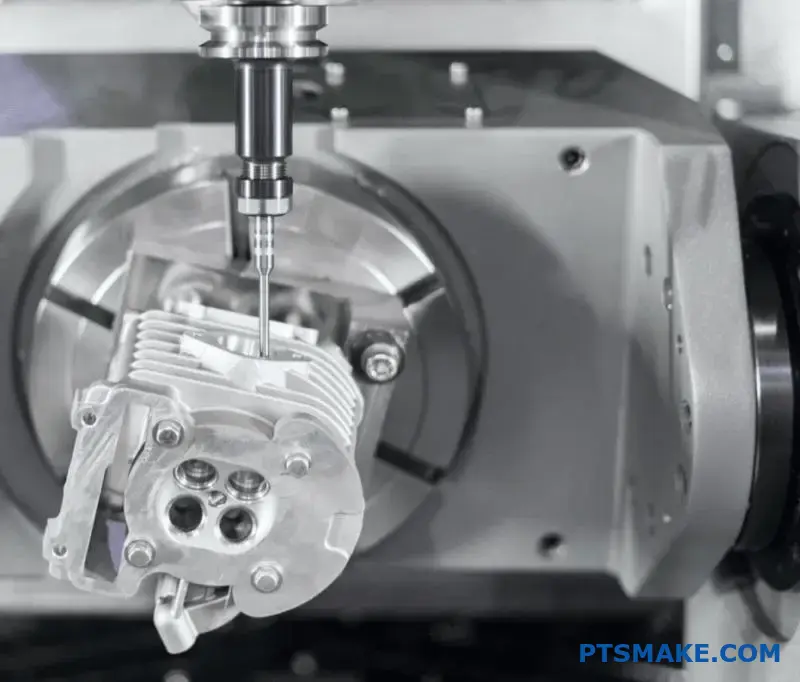

Nel settore aerospaziale, ad esempio, ogni grammo è importante. La lavorazione a 5 assi consente di creare pezzi monolitici, ovvero di trasformare un singolo blocco di materiale in un componente complesso che in precedenza avrebbe potuto richiedere l'assemblaggio di più pezzi più piccoli. In questo modo si eliminano i punti deboli come le saldature o i dispositivi di fissaggio e si ottiene un pezzo finale più resistente e leggero, come una girante o una pala di turbina con superfici aerodinamiche ottimizzate. Analogamente, in campo medico, gli impianti ortopedici personalizzati devono adattarsi perfettamente all'anatomia del paziente. La capacità di lavorare forme complesse e organiche con elevata precisione rende la lavorazione CNC a 5 assi una tecnologia indispensabile per la creazione di questi dispositivi che cambiano la vita.

Dal prototipo alla produzione

Questa tecnologia accelera l'intero ciclo di sviluppo del prodotto. Quando lavoriamo con i clienti sui prototipi, le capacità a 5 assi ci permettono di produrre un modello funzionale e ad alta fedeltà in una frazione del tempo che sarebbe necessario con più configurazioni. Il progetto creato è il pezzo che si ottiene, senza compromessi. Ciò consente iterazioni di progettazione più rapide e un percorso più rapido verso il mercato. Questa capacità garantisce che i pezzi di produzione finale, sia per la robotica, che per il settore automobilistico o per l'elettronica di consumo, soddisfino esattamente l'intento del progetto senza costosi ritardi o problemi di qualità.

La lavorazione CNC a 5 assi trasforma la produzione consentendo il movimento multiasse in un'unica configurazione. In questo modo si producono pezzi complessi con una precisione e una finitura ineguagliabili, dando la possibilità agli ingegneri di settori avanzati di snellire l'intero percorso dal progetto innovativo al prodotto pronto per il mercato.

In che modo la lavorazione a set singolo riduce i cicli di produzione?

Siete costantemente alle prese con i ritardi dei progetti causati da molteplici e lunghe configurazioni delle macchine? Il ciclo infinito di riposizionamento e riallestimento dei pezzi può far deragliare rapidamente anche i programmi di produzione meglio pianificati.

La lavorazione CNC a 5 assi rivoluziona questo processo grazie alla produzione in un'unica soluzione, o "Done-in-One". La lavorazione di forme complesse in un unico serraggio elimina i tempi morti associati al riposizionamento manuale, riducendo drasticamente il ciclo di produzione complessivo e garantendo consegne più rapide e affidabili.

Il vantaggio principale della tecnologia a 5 assi nel velocizzare la produzione risiede nella sua capacità di ridurre al minimo i tempi non a valore aggiunto. Nella lavorazione tradizionale a 3 assi, un pezzo complesso potrebbe richiedere sei o più impostazioni separate per lavorare ogni faccia. Ogni impostazione comporta l'arresto della macchina, lo smontaggio manuale del pezzo, la creazione di una nuova attrezzatura, il nuovo serraggio del pezzo e la ricalibrazione del punto di partenza della macchina. Questo processo non solo è lento, ma comporta anche un elevato rischio di errore umano ad ogni singolo tocco.

Il principio del "Fatto in uno

La lavorazione a 5 assi cambia completamente le carte in tavola. I due assi di rotazione aggiuntivi della macchina (gli assi A e B) inclinano il pezzo o l'utensile da taglio, consentendo l'accesso a cinque lati del pezzo con un unico bloccaggio. Ciò significa che l'intero processo di lavorazione di un pezzo complesso può spesso essere completato senza alcun intervento manuale una volta avviato il ciclo. La macchina Catena cinematica2 è ciò che consente questo movimento coordinato su più assi, trasformando quella che una volta era una serie di passaggi disgiunti in un'unica operazione fluida.

Confronto dei tempi di impostazione: 3 assi vs. 5 assi

Nel nostro lavoro presso PTSMAKE, abbiamo visto la differenza in prima persona. Confrontiamo il processo per un componente moderatamente complesso.

| Fase del processo | Tradizionale a 3 assi | Lavorazione CNC a 5 assi |

|---|---|---|

| Impostazione iniziale | 45 minuti | 60 minuti |

| Impostazioni successive | 4 x 30 minuti = 120 minuti | 0 minuti |

| Tempo totale di configurazione | 165 minuti | 60 minuti |

| Rischio di errore | Alto (più ricalibrazioni) | Basso (calibrazione singola) |

Come mostra la tabella, mentre l'impostazione iniziale a 5 assi potrebbe essere leggermente più impegnativa, elimina completamente il tempo impiegato per tutte le impostazioni successive. Il tempo risparmiato si moltiplica in modo significativo, riducendo di ore o addirittura di giorni il lead time totale.

Oltre alla semplice riduzione degli allestimenti, la lavorazione a 5 assi accorcia i tempi di consegna ottimizzando altre aree critiche del flusso di lavoro produttivo. Semplifica l'intero processo, dalla programmazione all'ispezione finale, creando un ambiente di produzione più efficiente e prevedibile.

Riduzione della complessità di attrezzaggio e fissaggio degli utensili

Con la lavorazione a 3 assi, ogni nuovo orientamento del pezzo richiede spesso un'attrezzatura unica e personalizzata per tenerlo in sicurezza. La progettazione e la produzione di queste attrezzature aggiungono tempo e costi significativi a un progetto prima ancora che venga tagliato un singolo chip. La lavorazione a 5 assi, invece, spesso consente soluzioni di fissaggio molto più semplici. Poiché la macchina è in grado di orientare il pezzo da sola, spesso è sufficiente una singola morsa versatile o una semplice piastra di fissaggio. In questo modo si eliminano i tempi di "pre-produzione" associati allo sviluppo delle attrezzature.

Una maggiore precisione porta a una minore quantità di rilavorazioni

Ogni volta che un pezzo viene sbloccato e riposizionato, il potenziale di errore aumenta. Anche il più piccolo disallineamento può portare a caratteristiche fuori tolleranza, con conseguenti rilavorazioni costose e lunghe o, nel peggiore dei casi, pezzi da scartare. Questi ritardi imprevisti sono la causa principale delle scadenze non rispettate.

L'effetto cumulativo degli errori

| Numero di impostazioni | Potenziale di errore di posizionamento | Impatto sui tempi di consegna |

|---|---|---|

| 1 (5 assi) | Minimo | Trascurabile |

| 3 (3 assi) | Moderato | Potenziale per una piccola rielaborazione |

| 6+ (3 assi) | Alto | Alta probabilità di rilavorazioni/scarti |

Completando il pezzo in un unico setup, la lavorazione CNC a 5 assi mantiene un unico punto di riferimento per tutte le caratteristiche. Questa precisione intrinseca riduce significativamente la probabilità di errori, garantendo che i pezzi siano realizzati correttamente al primo tentativo. Per i responsabili degli approvvigionamenti come Matthew, questo si traduce direttamente in una maggiore affidabilità e fiducia nel rispetto dei tempi di progetto. Noi di PTSMAKE aiutiamo i nostri clienti a passare dal prototipo alla produzione con la massima velocità e il minimo attrito.

In breve, la lavorazione CNC a 5 assi accelera la produzione consentendo la produzione "Done-in-One". Questo approccio con un'unica impostazione elimina il riposizionamento manuale, semplifica le esigenze di fissaggio e migliora la precisione per ridurre al minimo la rilavorazione, con tempi di consegna significativamente più brevi e affidabili per i pezzi complessi.

Garantire una qualità costante e tolleranze ristrette.

Vi è mai capitato che un componente critico non abbia superato l'ispezione a causa di una piccola deviazione di tolleranza? Questo singolo contrattempo può ritardare l'intero programma di produzione e mettere a dura prova il vostro budget.

La lavorazione CNC a 5 assi garantisce una qualità costante grazie alla riduzione al minimo delle impostazioni, che riduce drasticamente il potenziale di errore cumulativo. La capacità di utilizzare utensili più corti e rigidi e di avvicinarsi al pezzo da lavorare da angolazioni ottimali offre precisione, ripetibilità e finitura superficiale superiori per i pezzi più difficili.

I pilastri della precisione: Accuratezza e ripetibilità

Il motivo principale per cui la lavorazione CNC a 5 assi offre una qualità così elevata è la capacità di lavorare forme complesse in un'unica impostazione. Nella lavorazione tradizionale a 3 assi, un pezzo con caratteristiche su più facce richiede all'operatore di fermare la macchina, sbloccare il pezzo, ruotarlo e quindi riallinearlo meticolosamente per l'operazione successiva. Ognuno di questi passaggi introduce un piccolo ma significativo rischio di errore. Quando si eseguono tre, quattro o addirittura cinque impostazioni, questi piccoli errori si accumulano, portando potenzialmente il pezzo al di fuori della tolleranza specificata.

Noi di PTSMAKE sfruttiamo l'approccio "one-and-done" della lavorazione a 5 assi per eliminare questo errore cumulativo. Mantenendo un unico punto di riferimento, garantiamo che ogni elemento sia lavorato in relazione precisa con gli altri. Questo è fondamentale per ottenere le tolleranze strette richieste in settori come quello aerospaziale e dei dispositivi medici. Il principio dell'impostazione singola è anche la chiave per una ripetibilità incrollabile nell'intero ciclo di produzione. Poiché il processo è automatizzato ed elimina il rifissaggio manuale, il primo pezzo è virtualmente identico al centesimo. La calibrazione della macchina, e non l'intervento dell'operatore, diventa il fattore dominante per la coerenza. Il nostro investimento in macchine con Compensazione volumetrica3 ci permette di mantenere questo elevato livello di precisione nel tempo.

| Caratteristica | Lavorazione a 3 assi | Lavorazione CNC a 5 assi |

|---|---|---|

| Setup per parti complesse | Multipli (3-5+) | Singolo (o due) |

| Fonte primaria di errore | Errore cumulativo da ri-fissaggio | Ridotto al minimo; principalmente calibrazione della macchina |

| Coerenza da parte a parte | Inferiore; dipendente dall'operatore | Più alto; controllato dalla macchina |

| Ideale per... | Geometrie più semplici | Parti complesse e ad alta tolleranza |

Questa tabella mostra chiaramente perché per i componenti critici la tecnologia a 5 assi non è solo un'opzione, ma una necessità per garantire la qualità.

Ottenere superfici perfette e geometrie complesse

Oltre alla precisione, la finitura superficiale di un pezzo è spesso un requisito tecnico critico, non solo estetico. Una superficie liscia e impeccabile può essere essenziale per la tenuta, la riduzione dell'attrito o il miglioramento della durata a fatica. Questo è un altro settore in cui la lavorazione CNC a 5 assi eccelle.

Il vantaggio di un impegno ottimale degli strumenti

Una macchina a 5 assi può inclinare l'utensile o ruotare il pezzo per mantenere un angolo perfetto tra la fresa e la superficie del pezzo. In questo modo è possibile utilizzare il lato dell'utensile per la fresatura, anziché solo la punta. Questa tecnica, talvolta chiamata fresatura laterale, consente di ottenere una finitura superficiale nettamente migliore perché elimina i segni di cuspide spesso lasciati dalle frese a sfera nelle operazioni a 3 assi. Secondo l'esperienza di PTSMAKE, questa capacità può ridurre o addirittura eliminare la necessità di operazioni di finitura secondarie come la lucidatura, con un risparmio di tempo e di costi.

Utensili più corti significano maggiore rigidità

Per raggiungere tasche profonde o elementi angolati su una macchina a 3 assi, è spesso necessario utilizzare utensili molto lunghi e sottili. Questi utensili sono soggetti a vibrazioni e deviazioni, che influiscono negativamente sia sulla precisione che sulla finitura superficiale. Con il movimento a 5 assi, possiamo inclinare la testa o il pezzo stesso, consentendo di utilizzare utensili molto più corti e rigidi per raggiungere le stesse aree. Un utensile più corto è intrinsecamente più stabile. Questa stabilità si traduce direttamente in tagli più puliti, angoli più netti e la capacità di mantenere tolleranze più strette sulle caratteristiche complesse dei pezzi, un aspetto non negoziabile per molti dei nostri clienti.

La lavorazione CNC a 5 assi offre una qualità superiore grazie alla riduzione dei setup, che aumenta la precisione e la ripetibilità. Consentendo angoli ottimali e l'uso di utensili più corti e rigidi, si ottiene anche una finitura superficiale più fine, soddisfacendo costantemente le tolleranze strette richieste nei settori produttivi critici.

Efficienza dei costi: Riduzione delle spese totali di produzione.

Vi è mai capitato di esaminare una fattura finale e di rimanere sconcertati dagli elevati costi di manodopera e di attrezzaggio, anche per quello che sembrava un componente semplice?

Il principale vantaggio finanziario della lavorazione CNC a 5 assi è la sua capacità di ridurre le spese totali di produzione. Questo risultato si ottiene riducendo drasticamente il numero di impostazioni, semplificando le esigenze di fissaggio e ottimizzando l'asportazione di materiale, con risparmi significativi sui costi di manodopera e di utensileria, per un chiaro ritorno sull'investimento.

Il risparmio più immediato sui costi della lavorazione a 5 assi deriva dal consolidamento delle operazioni. La produzione tradizionale, spesso basata su macchine a 3 assi, richiede molteplici configurazioni per accedere alle diverse facce di un pezzo complesso. Ogni volta che un pezzo viene riposizionato, i costi si accumulano. Si paga il tempo dell'operatore per fermare la macchina, smontare il pezzo, impostare una nuova attrezzatura e ricalibrare il punto zero della macchina. Questo processo non è solo dispendioso in termini di tempo, ma comporta anche un maggior rischio di errore ad ogni nuova impostazione.

Con la lavorazione CNC a 5 assi, spesso possiamo lavorare cinque dei sei lati di un pezzo con un unico serraggio. Questo approccio "done-in-one" cambia le carte in tavola in termini di efficienza dei costi.

Meno impostazioni, meno costi di manodopera

Pensate a questo: un pezzo complesso che potrebbe richiedere quattro impostazioni separate su una macchina a 3 assi potrebbe essere completato in una sola su una macchina a 5 assi. La capacità della macchina di inclinare il pezzo o l'utensile da taglio elimina la necessità di riorientare manualmente il pezzo. Questo si traduce direttamente in un minor numero di ore di manodopera da fatturare al progetto. Inoltre, un minor numero di impostazioni migliora il risultato complessivo precisione volumetrica4 del componente finale, poiché il pezzo rimane in un'unica posizione stabile per la maggior parte del processo di lavorazione.

Montaggio semplificato

Un minor numero di configurazioni significa anche un minor investimento in attrezzature complesse e personalizzate. Per un processo a 3 assi che prevede più operazioni, potrebbero essere necessarie diverse maschere e attrezzature, ciascuna progettata per mantenere il pezzo in un orientamento specifico. Queste attrezzature personalizzate aumentano i costi iniziali di attrezzaggio. Al contrario, una configurazione a 5 assi spesso richiede solo un'attrezzatura, spesso più semplice, riducendo sia i costi che i tempi di produzione degli utensili.

| Aspetto | Lavorazione a 3 assi | Lavorazione a 5 assi | Impatto sul costo totale |

|---|---|---|---|

| Setup per parti complesse | 3-5 configurazioni | 1-2 configurazioni | Riduzione significativa della manodopera |

| Fissaggio richiesto | Dime multiple personalizzate | Un semplice apparecchio | Minori spese di attrezzaggio |

| Intervento dell'operatore | Alto (per ogni configurazione) | Basso (principalmente monitoraggio) | Riduzione dei rischi e dei costi di manodopera |

| Tempi di consegna | Più lungo | Più breve | Time-to-Market più rapido |

Al di là delle configurazioni, la tecnologia a 5 assi cambia radicalmente il modo in cui asportiamo il materiale, consentendo ulteriori risparmi in termini di utensili e tempo. La possibilità di controllare l'angolo dell'utensile rispetto alla superficie del pezzo offre vantaggi significativi che non sono possibili con un approccio fisso a 3 assi. Questa ottimizzazione ha un impatto diretto sul tempo di ciclo e sulla longevità degli utensili da taglio, entrambi componenti critici del costo totale di produzione.

Percorsi utensile e durata ottimizzati

Nella lavorazione a 5 assi, possiamo regolare continuamente l'angolo dell'utensile per mantenere una posizione di taglio ottimale. Questo ci permette di utilizzare utensili da taglio più corti e più rigidi. Un utensile più corto è meno soggetto a vibrazioni e deviazioni, problemi comuni nella fresatura profonda su macchine a 3 assi, dove sono necessari utensili lunghi e fragili. Meno vibrazioni significa che possiamo aumentare le velocità di taglio e gli avanzamenti, riducendo drasticamente il tempo necessario per lavorare un elemento. Secondo la nostra esperienza di PTSMAKE, ciò può ridurre i tempi di ciclo di 20-30% su componenti adatti.

Questa maggiore stabilità allunga anche la vita degli utensili da taglio. Mantenendo un impegno costante e ottimale con il materiale, evitiamo un'usura eccessiva. Ciò significa che gli utensili durano più a lungo e richiedono meno sostituzioni nel corso di una produzione, riducendo il costo complessivo degli utensili.

Finitura superficiale superiore

L'angolo ottimizzato dell'utensile si traduce anche in una migliore finitura superficiale. Utilizzando il lato dell'utensile da taglio invece della sola punta (una tecnica nota come fresatura a truciolo), possiamo creare superfici lisce e rifinite in una sola passata. In questo modo si può spesso eliminare la necessità di operazioni di finitura secondarie come la rettifica o la lucidatura a mano, che richiedono molta manodopera e aggiungono costi significativi. Questa capacità è particolarmente preziosa per i pezzi con superfici curve complesse, come le pale delle turbine o gli impianti medici, dove è fondamentale ottenere una finitura di alta qualità.

In sostanza, la lavorazione CNC a 5 assi consente di ridurre al minimo i tempi di attrezzaggio, con conseguente riduzione dei costi di manodopera e di attrezzaggio. Riduce ulteriormente i costi consentendo percorsi utensile ottimizzati per un'asportazione più rapida del materiale, una maggiore durata dell'utensile e finiture superficiali superiori che riducono le operazioni secondarie.

Geometrie complesse: Liberare la libertà di progettazione.

I vostri progetti più innovativi sono mai stati accantonati perché ritenuti "non realizzabili"? Siete stanchi di compromettere la vostra visione per adattarla ai vincoli dei metodi di lavorazione tradizionali?

La lavorazione CNC a cinque assi infrange queste limitazioni. Consentendo all'utensile da taglio di avvicinarsi al pezzo da più angolazioni in un'unica configurazione, rende possibili, ma anche praticabili, caratteristiche complesse come sottosquadri, fori angolati e intricate superfici curve, con una precisione eccezionale.

La lavorazione tradizionale a 3 assi opera su un semplice piano XYZ, che è efficace per i pezzi di base, ma non è all'altezza di una vera complessità. È qui che le capacità avanzate della lavorazione CNC a 5 assi brillano veramente, trasformando le sfide progettuali in trionfi produttivi. Nei progetti passati di PTSMAKE, abbiamo guidato molti clienti attraverso questa transizione, consentendo loro di realizzare progetti che un tempo ritenevano impossibili.

Padroneggiare i sottosquadri e le cavità profonde

I sottosquadri sono elementi che non possono essere lavorati con un unico approccio dall'alto verso il basso. Con una macchina a 3 assi, la loro creazione richiede spesso il capovolgimento del pezzo e l'esecuzione di più operazioni, con il rischio di disallineamento e l'aumento dei tempi di produzione. Una macchina a 5 assi risolve elegantemente questo problema inclinando il pezzo o la testa dell'utensile, consentendo alla fresa di arrivare sotto le sporgenze e in cavità profonde e angolate senza dover effettuare una nuova impostazione. Questo approccio con un'unica impostazione, un vantaggio fondamentale della lavorazione CNC a 5 assi, è fondamentale per mantenere tolleranze ristrette su elementi che sono in relazione tra loro.

Precisione in fori e passaggi angolati

La realizzazione di fori non perpendicolari alle facce principali del pezzo è un altro ostacolo comune. I metodi tradizionali possono comportare la creazione di attrezzature personalizzate per mantenere il pezzo con l'angolo corretto, un processo costoso e che richiede molto tempo.

Ecco un confronto basato sulla nostra esperienza di progetto:

| Caratteristica | Lavorazione a 3 assi | Lavorazione CNC a 5 assi |

|---|---|---|

| Impostazione | Richiede dispositivi personalizzati o allestimenti multipli | Configurazione singola |

| Precisione | Incline agli errori cumulativi | Alta precisione e ripetibilità |

| Tempo di ciclo | Più lungo a causa dell'intervento manuale | Significativamente più veloce |

| Costo | Costi più elevati per utensili e manodopera | Costi complessivi inferiori per i pezzi complessi |

Con la tecnologia a 5 assi, la macchina si limita a orientare il pezzo o l'utensile all'angolo preciso necessario e a praticare il foro. Non si tratta solo di efficienza, ma di raggiungere un livello di precisione difficilmente replicabile con una continua riattrezzatura. Questo processo, noto come Lavorazione simultanea a 5 assi5è fondamentale per i componenti con complessi passaggi interni di fluidi o gas, come quelli presenti nei dispositivi aerospaziali e medici.

La libertà concessa dalla tecnologia a 5 assi non si limita a raggiungere i punti più difficili, ma cambia radicalmente il modo in cui i progettisti possono pensare alla forma e alla funzione. Incoraggia il passaggio dalla progettazione per la producibilità alla produzione per ottenere prestazioni ottimali. Questa capacità ha cambiato le carte in tavola per i clienti con cui lavoriamo alla PTSMAKE, in particolare nei settori della robotica e dell'automotive, dove prestazioni e peso sono fondamentali.

Curve organiche e superfici senza difetti

La creazione di superfici lisce e a curvatura continua, spesso chiamate forme organiche o biomimetiche, è una sfida importante per le macchine a 3 assi. Esse approssimano le curve eseguendo una serie di piccoli tagli rettilinei, che possono lasciare una finitura a gradini o "smerlata" che richiede un'ampia lucidatura manuale. Al contrario, la lavorazione a 5 assi consente all'utensile di mantenere un punto di contatto tangenziale costante con la superficie.

Il vantaggio tangenziale

Questo impegno continuo dell'utensile si traduce in una finitura superficiale superiore direttamente dalla macchina. Permette di creare componenti non solo esteticamente gradevoli, ma anche funzionalmente superiori, come ad esempio:

- Superfici aerodinamiche: Pale di turbine, giranti e pannelli di carrozzeria di automobili.

- Forme ergonomiche: Impianti medici, protesi personalizzate e prodotti di consumo ad alte prestazioni.

Il potere del consolidamento delle parti

Forse uno dei vantaggi più trasformativi è la possibilità di consolidare più componenti semplici in un unico pezzo complesso. Invece di progettare, produrre e assemblare diversi pezzi singoli, un ingegnere può progettare un unico componente integrato.

| Aspetto | Assemblaggio di più parti | Parte consolidata a 5 assi |

|---|---|---|

| Conteggio parti | Alto | Parte singola |

| Montaggio | Richiesto, con l'aggiunta di tempo e manodopera | Nessuno |

| La forza | Più debole a causa delle giunzioni e degli elementi di fissaggio | Struttura monolitica intrinsecamente più resistente |

| Peso | Più pesante | Più leggero |

| Punti di guasto | Multipli (saldature, bulloni, cuciture) | Minimo |

Questa strategia riduce i tempi di assemblaggio, elimina i potenziali punti di rottura nelle giunzioni o nelle saldature e spesso si traduce in un prodotto finale più leggero, più resistente e più affidabile. È un approccio efficace che abbiamo utilizzato per aiutare i clienti a snellire le loro catene di fornitura e a migliorare l'integrità dei prodotti.

In sostanza, la lavorazione CNC a 5 assi libera i progettisti dai vincoli degli angoli retti e dei piani semplici. Permette di creare pezzi intricati con sottosquadri, elementi angolari e superfici organiche fluide, consentendo una vera innovazione grazie alla produzione di geometrie complesse direttamente dal file di progetto.

Selezione del fornitore: Cosa cercare in un partner CNC a 5 assi?

Vi è mai capitato di rimanere scottati da un fornitore che vi ha promesso il mondo ma vi ha dato dei grattacapi? La scelta di un partner basata esclusivamente su un prezzo basso può portare rapidamente a ritardi nel progetto, incubi di comunicazione e pezzi non conformi alle specifiche.

Quando si sceglie un partner CNC a 5 assi, è necessario valutare quattro aree chiave: la capacità e la tecnologia della macchina, i sistemi di gestione della qualità, l'efficienza della comunicazione e l'esperienza con gli standard internazionali. Un partner forte eccelle in tutte e quattro le aree, garantendo l'affidabilità dal prototipo alla produzione.

La scelta di un partner per la lavorazione CNC a 5 assi va ben oltre la semplice conferma di possedere una macchina a 5 assi. Il vero valore risiede nel loro spessore tecnico, nelle condizioni delle loro attrezzature e nell'abilità delle persone che le utilizzano. Una macchina economica nelle mani sbagliate produce scarti costosi.

Valutazione delle capacità tecniche di base

Il primo passo consiste nell'esaminare l'hardware stesso. Le macchine sono di marchi affidabili come DMG Mori, Haas o Mazak? Nella nostra esperienza di PTSMAKE, abbiamo riscontrato che le macchine di alta qualità offrono una maggiore precisione e affidabilità. Chiedete informazioni sul loro programma di manutenzione; una macchina ben mantenuta ha meno probabilità di subire fermi macchina imprevisti che potrebbero ritardare il vostro progetto. Un fornitore che può mostrare con orgoglio i registri di manutenzione è un fornitore che prende sul serio la precisione.

Valutazione della programmazione e delle competenze del personale

Una macchina potente è inutile senza un programmatore esperto. La complessità della lavorazione a 5 assi richiede un software CAM sofisticato e operatori in grado di ottimizzare i percorsi utensile per ridurre i tempi di ciclo e migliorare le finiture superficiali. Dovreste informarvi sull'esperienza del loro team con pezzi simili al vostro per complessità e materiale. Spesso ci accorgiamo che la verifica di geometrie complesse richiede competenze avanzate in materia di ispezione, tra cui Programmazione CMM6per garantire che ogni caratteristica corrisponda perfettamente al modello CAD.

Conoscenza dei materiali e degli utensili

L'esperienza di un fornitore con i diversi materiali è fondamentale. Ogni metallo o plastica si comporta in modo diverso durante la lavorazione e gli utensili e la strategia di taglio giusti possono fare la differenza.

| Materiale | Sfida chiave della lavorazione | Approccio consigliato |

|---|---|---|

| Alluminio 6061 | La consistenza gommosa può portare all'accumulo di utensili. | Utilizzare la lavorazione ad alta velocità (HSM) con utensili in metallo duro affilati e rivestiti. |

| Acciaio inox 316 | La lavorazione si indurisce rapidamente, causando l'usura degli utensili. | Utilizzare velocità di taglio ridotte, avanzamenti elevati e un flusso costante di refrigerante. |

| Titanio (Ti-6Al-4V) | La scarsa conducibilità termica provoca un elevato calore sulla punta dell'utensile. | Utilizzare un refrigerante ad alta pressione e geometrie specifiche degli utensili per gestire il calore. |

Al di là delle macchine e dei programmatori, sono i processi operativi di un fornitore a separare i grandi partner da quelli semplicemente adeguati. Sistemi di qualità solidi e una comunicazione chiara ed efficiente sono alla base di un rapporto di produzione di successo, soprattutto quando si tratta di progetti complessi di lavorazione CNC a 5 assi. Se un fornitore non è in grado di gestire questi aspetti, anche la migliore tecnologia non sarà in grado di prevenire i problemi.

Decostruzione del sistema di gestione della qualità

Non limitatevi a chiedere se hanno una certificazione ISO 9001, ma chiedete come la applicano in officina. Che aspetto ha il loro processo di ispezione? Un partner affidabile dovrebbe avere un protocollo di ispezione in più fasi, che comprenda l'ispezione del primo articolo (FAI) per i pezzi nuovi, controlli in corso d'opera per individuare tempestivamente le deviazioni e un rapporto di ispezione finale che viene spedito insieme ai pezzi. Noi di PTSMAKE forniamo rapporti dettagliati con dati dimensionali chiave, dando ai nostri clienti la certezza che le loro specifiche siano state rispettate.

Comunicazione e gestione dei progetti

Una comunicazione efficace può fare o distruggere un progetto. Esiste un project manager dedicato o un unico punto di contatto per il vostro account? Quanto velocemente rispondono alle domande tecniche o alle richieste di aggiornamento? Una comunicazione chiara e proattiva previene le incomprensioni e mantiene il progetto in carreggiata. Risposte vaghe o lente sono spesso segnali premonitori di disorganizzazione interna. Un buon partner dovrebbe anche fornire un feedback sulla progettazione per la producibilità (DFM), offrendo suggerimenti per migliorare il progetto del pezzo per ottenere una maggiore efficienza e costi inferiori.

Bandiere rosse nella comunicazione con i fornitori

| Bandiera rossa della comunicazione | Impatto potenziale sul progetto |

|---|---|

| Risposte vaghe o incoerenti | Il fornitore potrebbe non comprendere appieno le vostre esigenze. |

| Tempi di risposta lenti (>24 ore) | Ritardi nel processo decisionale e nella risoluzione dei problemi. |

| Nessun punto di contatto dedicato | Confusione, dettagli mancati e mancanza di responsabilità. |

| Resistenza al feedback del DFM | Occasioni perse per risparmiare sui costi e migliorare la qualità dei pezzi. |

Per scegliere il giusto partner CNC a 5 assi occorre guardare oltre l'offerta. È essenziale una valutazione approfondita della tecnologia delle macchine, dei sistemi di qualità, delle pratiche di comunicazione e dell'esperienza con gli standard globali. Questa diligenza vi assicura di trovare un partner affidabile che si impegna a fornire precisione e valore.

Superare le sfide più comuni nella lavorazione CNC a 5 assi?

Vi è mai capitato di pensare che i complessi percorsi utensile a 5 assi siano una lotta costante contro gli errori? O che una sola mossa sbagliata vi separi da una costosa collisione con la macchina o da un pezzo da rottamare?

La chiave per superare le comuni sfide della lavorazione CNC a 5 assi risiede in una strategia combinata: l'utilizzo di un software CAM avanzato con una simulazione rigorosa, la creazione di solidi controlli di processo e l'impiego di operatori altamente qualificati in grado di comprendere le complessità della macchina.

La padronanza della lavorazione a 5 assi non consiste tanto nell'evitare le sfide, quanto nel disporre dei sistemi giusti per vincerle. La maggiore complessità rispetto alla lavorazione a 3 assi introduce un maggior numero di variabili, ma queste possono essere gestite efficacemente con un approccio moderno che combina tecnologia e competenze umane.

Domare la complessità della programmazione

L'ostacolo iniziale per molti è la programmazione. A differenza delle configurazioni più semplici, i percorsi utensile a 5 assi comportano movimenti rotazionali e lineari simultanei, aumentando drasticamente il rischio di collisioni tra utensile, supporto, pezzo, attrezzatura e componenti della macchina. È qui che diventa indispensabile un software CAM (Computer-Aided Manufacturing) avanzato. I sistemi moderni offrono sofisticate strategie di percorso utensile progettate specificamente per le operazioni a 5 assi, come la fresatura a truciolo e la contornatura multiasse. Ma soprattutto, offrono ambienti di simulazione integrati. Prima che il codice arrivi alla macchina, possiamo eseguire una simulazione digitale completa. Non si tratta di un semplice disegno di linee, ma di una rappresentazione virtuale dell'intero processo di lavorazione, che verifica la presenza di sgorbi, collisioni e movimenti inefficienti. Modella le caratteristiche uniche della macchina cinematica7assicurando che la simulazione rifletta accuratamente la realtà.

Il potere della verifica del codice G

Un punto comune di fallimento può verificarsi durante la post-elaborazione, dove il percorso utensile CAM viene tradotto nel codice G specifico che la macchina comprende. Un post-processore mal configurato può introdurre errori sottili che la simulazione CAM potrebbe non cogliere. Per attenuare questo problema, ci affidiamo a un'ultima fase: La verifica del codice G. Questo processo simula il codice G vero e proprio, non solo i dati CAM, fornendo l'ultimo controllo pre-volo prima di premere "cycle start".

| Metodo di verifica | Obiettivo primario | Vantaggi principali |

|---|---|---|

| Simulazione del percorso utensile CAM | Percorso della fresa rispetto al modello del pezzo | Rileva gli errori di programmazione di base e le frodi. |

| Simulazione della macchina | Movimento completo della macchina (utensile, supporto, attrezzature) | Previene costose collisioni con i componenti della macchina. |

| Verifica del codice G | Il codice finale leggibile dalla macchina | Conferma l'accuratezza del post-processore e individua gli errori nascosti. |

Questo processo di verifica a più livelli è la pietra miliare di una lavorazione CNC a 5 assi affidabile, che trasforma i potenziali disastri in successi prevedibili.

Sebbene la tecnologia fornisca una potente rete di sicurezza, non può sostituire l'esperienza e l'intuizione di un macchinista esperto. Il software più sofisticato del mondo non può tenere conto di tutte le variabili del mondo reale. Noi di PTSMAKE consideriamo i nostri operatori come l'elemento finale e più cruciale del controllo del processo.

L'insostituibile elemento umano

Un operatore esperto non si limita a caricare i pezzi e a premere i pulsanti. È in sintonia con il feedback della macchina. Riesce a percepire i sottili cambiamenti di suono che indicano l'usura dell'utensile o un eccessivo chattering. Controlla l'evacuazione dei trucioli per evitare il rifacimento del taglio, che può portare a una scarsa finitura superficiale o alla rottura dell'utensile. Hanno l'autorità e le conoscenze necessarie per effettuare regolazioni in tempo reale, come l'utilizzo di override della velocità di avanzamento per ottimizzare le condizioni di taglio al volo. Questo impegno attivo è fondamentale, soprattutto quando si lavorano materiali esotici o geometrie complesse per la prima volta. In base alla nostra esperienza con i progetti passati, l'investimento nella formazione continua dell'operatore produce un ritorno maggiore in termini di qualità ed efficienza rispetto a qualsiasi singola attrezzatura.

Costruire processi robusti e ripetibili

Ottenere un pezzo perfetto una volta è positivo; ottenerlo ogni volta è l'obiettivo. Ciò richiede solidi controlli di processo che standardizzino l'intero flusso di lavoro.

Setup standardizzati

Ogni lavoro inizia con un foglio di configurazione documentato. Questa specifica l'esatta strategia di bloccaggio del lavoro, i dati degli utensili (compresi gli offset di lunghezza e diametro) e i cicli di ispezione per stabilire sistemi di coordinate di lavoro precisi. Riducendo al minimo le variabili da un'impostazione all'altra, garantiamo che il programma venga eseguito sempre nello stesso modo.

Verifica in corso d'opera

Per i pezzi con tolleranze critiche, spesso programmiamo cicli di ispezione in-process. La macchina interrompe il taglio, utilizza una sonda per misurare un elemento appena lavorato e confronta la misura con il valore nominale. Se viene rilevata una deviazione, il sistema può applicare automaticamente degli offset per correggerla sulle caratteristiche successive, garantendo che il pezzo finale rientri nelle specifiche senza alcun intervento manuale. Questo approccio proattivo al controllo qualità è fondamentale per il successo della lavorazione CNC a 5 assi.

Il successo della lavorazione a 5 assi si basa sull'unione di software CAM e simulazione avanzati con l'insostituibile esperienza di operatori qualificati. Questa sinergia, supportata da solidi controlli di processo per garantire la coerenza, è la base per produrre pezzi complessi e di alta qualità in modo affidabile ed efficiente.

Scoprite come l'ottimizzazione di questo elemento cruciale possa ridurre significativamente i tempi di lavorazione e migliorare la qualità del pezzo finale. ↩

Esplorate la meccanica del movimento delle macchine per comprendere meglio come la tecnologia a 5 assi offra velocità e precisione superiori. ↩

Scoprite come questa calibrazione avanzata mappa e corregge l'intero volume di lavoro 3D di una macchina CNC per ottenere la massima precisione. ↩

Scoprite come questo attributo chiave della macchina garantisce la precisione del vostro pezzo da ogni angolazione. ↩

Fate clic per scoprire come tutti e cinque gli assi si coordinano per lavorare contorni complessi con precisione e finitura senza pari. ↩

Scoprite come la programmazione avanzata delle CMM viene utilizzata per verificare geometrie complesse e garantire che i vostri pezzi soddisfino i requisiti di tolleranza più severi. ↩

Fate clic per capire come il modello cinematico di una macchina sia essenziale per una simulazione accurata e per evitare le collisioni nella programmazione a 5 assi. ↩