State scegliendo i materiali per il vostro prossimo prodotto e i problemi di salute vi tengono svegli la notte. I vostri clienti si ammaleranno a causa dell'utilizzo di parti realizzate con il materiale sbagliato? La posta in gioco è incredibilmente alta quando siete responsabili della selezione di materiali che andranno a toccare alimenti, dispositivi medici o prodotti di consumo che le persone usano ogni giorno.

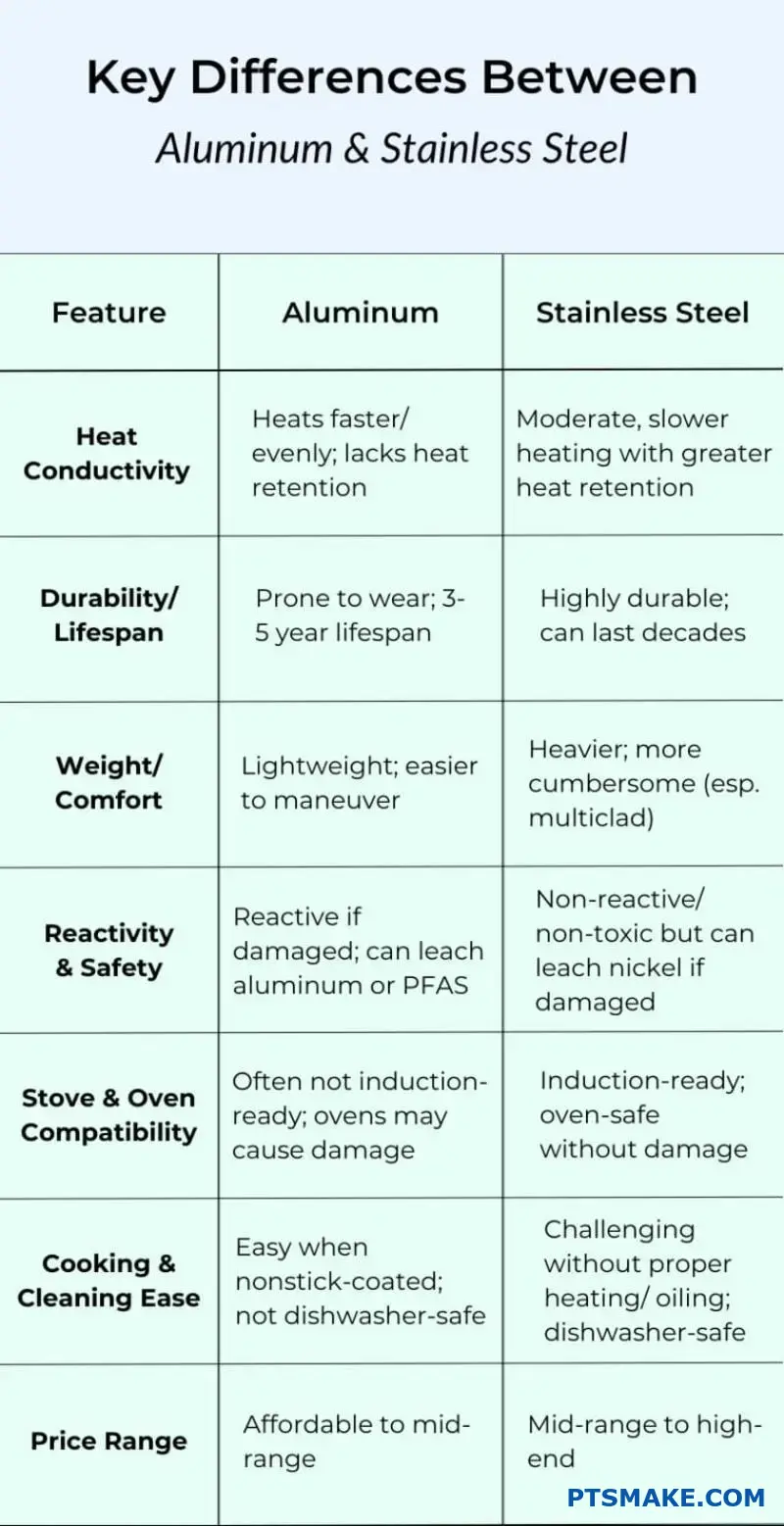

Per la maggior parte delle applicazioni, l'acciaio inossidabile è generalmente più sano dell'alluminio anodizzato. L'acciaio inox non rilascia sostanze chimiche e resiste meglio alla corrosione, mentre l'alluminio anodizzato può rilasciare piccole quantità di ioni di alluminio nel tempo.

Quasi ogni settimana ricevo questa domanda dai clienti di PTSMAKE. Ingegneri e responsabili di prodotto vogliono fare la scelta giusta per la sicurezza dei loro utenti. La buona notizia è che entrambi i materiali possono essere sicuri se usati correttamente. La vera domanda è quale si adatta meglio alla vostra applicazione specifica. Vi spiego cosa ho imparato su questi materiali e sul loro impatto sulla salute, in modo che possiate prendere la decisione migliore per il vostro progetto.

Quali sono i vantaggi e gli svantaggi dell'alluminio anodizzato?

Vi è mai capitato di specificare una finitura per un pezzo in alluminio, per poi vederla fallire sul campo? È un contrattempo frustrante che può compromettere le prestazioni e l'aspetto del prodotto.

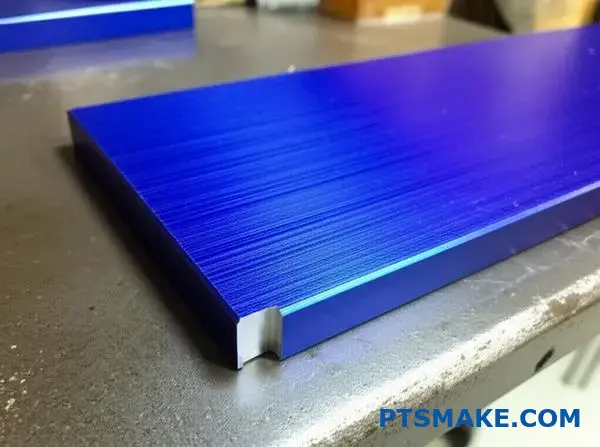

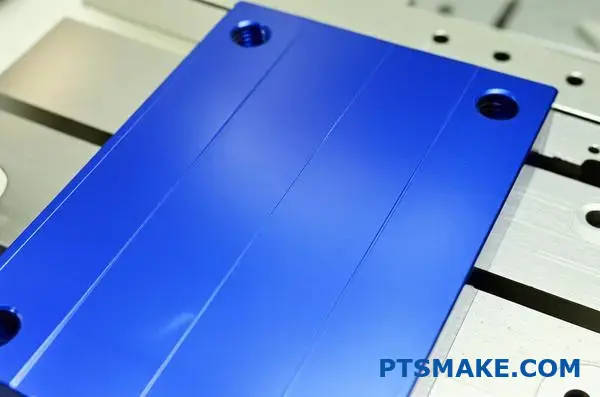

L'alluminio anodizzato offre una durata eccezionale, una resistenza superiore alla corrosione e all'usura e una finitura decorativa e stabile nei colori. Tuttavia, i suoi principali svantaggi includono una superficie dura ma fragile, soggetta a crepe, difficoltà nel riparare i graffi e un potenziale sbiadimento del colore in caso di esposizione prolungata ai raggi UV per alcuni coloranti.

Il lato positivo: I principali vantaggi dell'anodizzazione

Quando lavoriamo su progetti alla PTSMAKE, dai componenti aerospaziali all'elettronica di consumo, la conversazione si sposta spesso sulla finitura superficiale. L'anodizzazione è uno dei principali prodotti per le parti in alluminio, e per una buona ragione. Il vantaggio principale è la creazione di una superficie incredibilmente dura e resistente. A differenza della vernice, lo strato anodizzato è parte integrante dell'alluminio stesso e viene creato attraverso una passivazione elettrolitica1 che fa crescere lo strato di ossido naturale. Ciò lo rende molto più resistente all'abrasione e all'usura. Questo miglioramento non è solo superficiale, ma prolunga in modo significativo la vita utile del pezzo, soprattutto in ambienti ad alta usura. Secondo la nostra esperienza, l'alluminio anodizzato correttamente può superare di molto le prestazioni dei pezzi non trattati.

| Caratteristica | Alluminio standard | Alluminio anodizzato |

|---|---|---|

| Durezza della superficie | Relativamente morbido | 60-70 Rockwell C |

| Corrosione | Suscettibile | Altamente resistente |

| Finitura | Metallo grezzo | Decorativo, colorabile |

Il lato negativo: Potenziali limitazioni da considerare

Tuttavia, nessun processo è perfetto. La stessa durezza che rende l'anodizzazione così resistente introduce anche uno svantaggio fondamentale: la fragilità. Il rivestimento anodico duro è meno duttile del substrato di alluminio sottostante. Se un pezzo anodizzato viene piegato, urtato o sottoposto a cicli termici, il rivestimento può sviluppare microfessure, compromettendo potenzialmente le sue qualità protettive nel tempo. Un'altra considerazione importante è la riparabilità. Se una superficie in alluminio anodizzato subisce un graffio profondo, non è possibile ritoccarla semplicemente. L'intero pezzo deve essere privato del rivestimento e completamente rianodizzato, il che può essere costoso e richiedere molto tempo. Questo è un fattore critico per i pezzi che possono essere sottoposti a manipolazioni violente durante la loro vita operativa.

| Limitazione | Descrizione | L'applicazione migliore per evitare il problema |

|---|---|---|

| Fragilità | Il rivestimento duro può incrinarsi sotto sforzo. | Parti strutturali o estetiche statiche. |

| Riparabilità | I graffi richiedono la sverniciatura completa e la rianodizzazione. | Componenti interni, involucri protetti. |

| Stabilità UV | Le tinture organiche possono sbiadire nel tempo. | Applicazioni in interni o utilizzo di coloranti stabili ai raggi UV. |

L'anodizzazione offre una finitura robusta ed estetica all'alluminio, migliorandone la durezza e la resistenza alla corrosione. Tuttavia, è fondamentale soppesare questi vantaggi rispetto ai limiti, come la fragilità del rivestimento e la difficoltà di riparare i graffi, per assicurarsi che sia la scelta giusta per la propria applicazione.

L'alluminio anodizzato è sicuro?

Vi è mai capitato di guardare un elegante prodotto in alluminio anodizzato e di chiedervi se sia sicuro? Questa incertezza è comune, soprattutto quando si tratta di articoli per cucine o dispositivi medici, dove la sicurezza non è negoziabile.

Sì, l'alluminio anodizzato è assolutamente sicuro per la maggior parte delle applicazioni industriali e di consumo. Il processo di anodizzazione crea una superficie sigillata stabile, non reattiva e duratura che impedisce all'alluminio grezzo di lisciviare o interagire con l'ambiente circostante, compresi gli alimenti.

La sicurezza dell'alluminio anodizzato deriva dallo strato protettivo creato durante il processo di anodizzazione. Si tratta di uno strato elettrochimico2 che trasforma la superficie metallica in una finitura di ossido anodico durevole e resistente alla corrosione.

Lo strato di ossido anodico

Questo strato non è un rivestimento come la vernice, ma è integrato direttamente nell'alluminio. Ciò significa che non si scheggia e non si stacca, garantendo che il metallo grezzo rimanga sigillato in modo sicuro. Questa superficie inerte è atossica e stabile.

Sicurezza delle applicazioni in PTSMAKE

Nei nostri progetti di PTSMAKE, abbiniamo sempre il tipo di anodizzazione all'uso finale del prodotto, per garantire sicurezza e prestazioni.

| Applicazione | Fattore chiave di sicurezza | La nostra raccomandazione |

|---|---|---|

| Pentole | Resistenza ai cibi acidi e ai graffi | Anodizzazione di tipo III (dura) |

| Elettronica | Isolamento elettrico, sicurezza dell'utente | Anodizzazione di tipo II |

| Dispositivi medici | Biocompatibilità e sterilizzazione | Anodizzazione di grado medicale |

Pur essendo generalmente sicure, le proprietà protettive dell'alluminio anodizzato possono essere compromesse in determinate condizioni. Il problema principale è l'integrità della superficie anodizzata stessa.

Il rischio di graffi profondi

Se lo strato anodizzato è profondamente graffiato o sgrossato, può esporre l'alluminio grezzo sottostante. Per la maggior parte degli articoli, questo non rappresenta un problema. Tuttavia, nel caso delle pentole, questa esposizione potrebbe portare a una lieve lisciviazione del metallo se utilizzate con alimenti altamente acidi come pomodori o agrumi.

Importanza del controllo qualità

Non tutti i processi di anodizzazione producono la stessa qualità. Un processo inadeguato può portare a una sigillatura incompleta o porosa, vanificando lo scopo. Per questo motivo, i rigorosi controlli di qualità sullo spessore dello strato e sull'integrità della guarnizione sono una parte standard del nostro protocollo di produzione, che garantisce che ogni pezzo fornito sia completamente sicuro e durevole.

L'alluminio anodizzato è considerato molto sicuro perché la sua superficie sigillata e non reattiva impedisce la lisciviazione del metallo. La chiave della sua sicurezza sta nella qualità del processo di anodizzazione e nel mantenimento dell'integrità di questo strato protettivo, poiché i graffi profondi possono esporre il metallo grezzo sottostante.

L'alluminio anodizzato è malsano?

Vi è mai capitato di guardare un prodotto ben rifinito e di chiedervi se il suo rivestimento possa rappresentare un rischio per la salute? La sicurezza di materiali come l'alluminio anodizzato è una preoccupazione comune a molti progettisti.

No, l'alluminio anodizzato è generalmente considerato sicuro e non tossico per l'uso quotidiano. Il processo di anodizzazione crea uno strato duro, stabile e inerte di ossido di alluminio che non è reattivo e non rilascia sostanze nocive in condizioni normali.

Per comprenderne la sicurezza, dobbiamo innanzitutto esaminare il processo stesso. L'anodizzazione è un processo elettrochimico3 che ispessisce lo strato protettivo di ossido presente naturalmente sulla superficie dei componenti in alluminio. A differenza della vernice, questo strato è integrato nell'alluminio e non può quindi scheggiarsi o staccarsi. Nei progetti passati di PTSMAKE, abbiamo dimostrato ai clienti come questo strato integrale sigilli efficacemente l'alluminio di base, impedendo qualsiasi potenziale interazione con l'ambiente. Questo è un motivo fondamentale per cui l'alluminio anodizzato è ampiamente richiesto sia per l'elettronica di consumo che per gli utensili da cucina.

Confronto della stabilità dei materiali

| Caratteristica | Alluminio grezzo | Alluminio anodizzato |

|---|---|---|

| Superficie | Reattivo, può ossidarsi | Strato di ossido inerte e stabile |

| Rischio di lisciviazione | Basso, ma possibile | Estremamente basso o nullo |

| Durata | Più morbido, soggetto a graffi | Duro, resistente ai graffi |

Le principali discussioni sulla salute riguardano spesso l'esposizione all'alluminio. Tuttavia, lo strato di ossido di alluminio creato durante l'anodizzazione è chimicamente stabile e non poroso dopo la sigillatura. Ciò significa che agisce come una robusta barriera. In base ai risultati dei nostri test, la quantità di alluminio che potrebbe migrare da una superficie anodizzata e sigillata correttamente è trascurabile e di gran lunga inferiore alle soglie di sicurezza stabilite dalle autorità sanitarie come la FDA.

Fattori che influenzano la sicurezza

Qualità della sigillatura

Una fase finale cruciale dell'anodizzazione è la sigillatura. Questo processo chiude i pori microscopici dello strato di ossido. Una sigillatura errata o incompleta potrebbe teoricamente compromettere la barriera, ma si tratta di un problema di controllo della qualità, non di un difetto intrinseco del materiale. Noi di PTSMAKE ci assicuriamo che ogni pezzo soddisfi i rigorosi standard di sigillatura.

L'alluminio anodizzato è estremamente sicuro grazie al suo strato di ossido stabile e integrato. Il processo di anodizzazione crea una barriera non reattiva e, con un adeguato controllo di qualità, il rischio di esposizione all'alluminio è praticamente eliminato, rendendolo una scelta affidabile per innumerevoli applicazioni.

Quanto dura l'alluminio anodizzato?

Avete mai specificato un componente in alluminio anodizzato per poi vederlo degradare più velocemente del previsto? Questo cedimento prematuro può compromettere l'integrità e la reputazione dell'intero progetto.

L'alluminio anodizzato correttamente specificato può durare da 10 a 20 anni, con un'anodizzazione architettonica di alta qualità che dura anche di più. La durata finale, tuttavia, è determinata dal tipo di rivestimento, dal suo spessore, dalla qualità della sigillatura e dalla durezza dell'ambiente di servizio.

L'ambiente in cui vive un componente è il fattore principale della sua longevità. Un componente utilizzato all'interno, al riparo dagli elementi atmosferici, avrà un aspetto nuovo per decenni. Tuttavia, le applicazioni all'esterno introducono variabili che possono ridurre significativamente la durata di vita. Nei progetti passati di PTSMAKE, abbiamo visto che l'esposizione costante ai raggi UV può causare lo sbiadimento dei coloranti, mentre gli inquinanti atmosferici e le piogge acide possono incidere lentamente lo strato protettivo. Gli ambienti costieri o marini sono particolarmente aggressivi a causa della salsedine, che ne accelera il degrado. La comprensione di questo aspetto è fondamentale prima di specificare una finitura, in quanto consente di evitare costosi guasti. Il rischio di corrosione galvanica4 aumenta anche quando il pezzo anodizzato è a contatto con altri metalli in un ambiente umido.

Fattori di stress ambientale

| Ambiente | Durata di vita tipica | Preoccupazione primaria |

|---|---|---|

| Interno/Controllato | 20+ anni | Abrasione, graffi |

| Outdoor urbano | 10-20 anni | Sbiadimento UV, agenti inquinanti |

| Marino/costiero | 5-15 anni | Corrosione da sale |

| Industriale | 5-10 anni | Esposizione chimica |

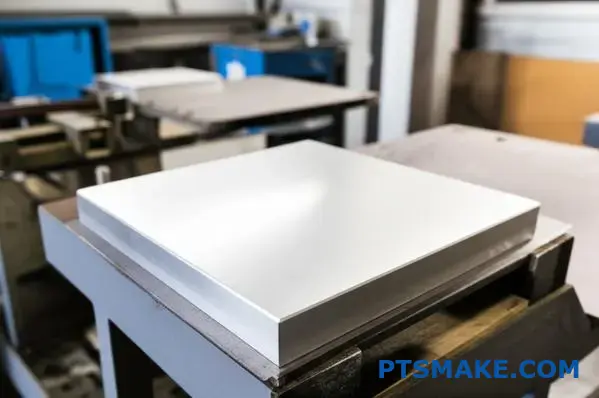

Oltre all'ambiente, anche il processo di anodizzazione è altrettanto critico. La scelta tra diversi tipi di anodizzazione influisce direttamente sulla durata. Per la maggior parte dei componenti commerciali, l'anodizzazione di tipo II offre un buon equilibrio tra resistenza alla corrosione e opzioni estetiche. Ma per i componenti che necessitano di estrema durezza e resistenza all'usura, spesso consigliamo l'anodizzazione di tipo III, o "a strato duro". Questo processo crea uno strato di ossido molto più spesso e denso. Altrettanto importante è la fase di sigillatura. Una scarsa tenuta lascia lo strato di ossido poroso vulnerabile alle macchie e alla corrosione, riducendo drasticamente la durata del pezzo. Assicurarsi che il partner di produzione, come PTSMAKE, disponga di un solido controllo di qualità sia per il processo di rivestimento che per quello di sigillatura è fondamentale per ottenere pezzi di lunga durata.

Confronto tra i tipi di anodizzazione

| Caratteristica | Tipo II (solforico) | Tipo III (rivestimento duro) |

|---|---|---|

| Spessore tipico | 0.0002" - 0.001" | 0.001" - 0.004" |

| Durezza | 60-70 Rockwell C | > 70 Rockwell C |

| Uso primario | Estetica, Corrosione | Resistenza all'usura |

La durata dell'alluminio anodizzato non è un numero fisso. È un risultato dinamico influenzato dall'ambiente di utilizzo, dai raggi UV e dagli agenti inquinanti alla nebbia salina, e dalle specifiche del processo di produzione, tra cui il tipo di anodizzazione e la qualità della sigillatura finale.

L'alluminio anodizzato resiste alla corrosione meglio dell'acciaio?

Avete mai specificato un materiale in base alla sua presunta resistenza, per poi vederlo degradare a causa di una corrosione inaspettata? Si tratta di una svista frequente e costosa nella progettazione dei prodotti.

Sì, nella maggior parte degli ambienti comuni, l'alluminio anodizzato offre una resistenza alla corrosione superiore rispetto a molti tipi di acciaio, in particolare quelli non inossidabili. Il processo di anodizzazione crea uno strato di ossido durevole e non reattivo che funge da potente scudo contro la corrosione ambientale.

Il meccanismo di protezione è la differenza principale. La difesa naturale dell'acciaio è l'ossido di ferro, o ruggine, che è poroso e si sfalda, esponendo il metallo fresco a un'ulteriore corrosione. L'alluminio anodizzato, invece, ha uno strato di ossido di alluminio ingegnerizzato che è parte integrante del substrato. Questo strato è molto più duro e stabile. Nei progetti di PTSMAKE sottolineiamo che non si tratta di un semplice rivestimento, ma di una conversione controllata della superficie del metallo. Se questo strato viene graffiato profondamente, bisogna fare attenzione al contatto con altri metalli per evitare potenziali Corrosione galvanica5.

Confronto tra gli strati di protezione

| Caratteristica | Alluminio anodizzato (Al₂O₃) | Acciaio (Fe₂O₃ - Ruggine) |

|---|---|---|

| Natura | Strato integrale ingegnerizzato | Strato naturale, a scaglie |

| Adesione | Eccellente, parte del metallo | Scarso, si sfalda facilmente |

| Porosità | Basso, altamente controllato | Alto, lascia passare l'umidità |

| Stabilità | Molto stabile, non reattivo | Instabile, favorisce la formazione di ruggine |

Tuttavia, la risposta non è sempre immediata. Il tipo di acciaio e l'ambiente specifico svolgono un ruolo importante. Ad esempio, l'acciaio inossidabile contiene cromo, che forma un proprio strato passivo resistente alla corrosione. In alcuni ambienti chimici o ad alto contenuto di cloruri, alcuni tipi specifici di acciaio inossidabile possono superare l'alluminio anodizzato. Consigliamo sempre ai clienti di considerare l'intero ciclo di vita dell'applicazione. Un componente destinato ad un ambiente marino deve affrontare sfide diverse rispetto ad un componente destinato ad un ambiente medico sterile. In base ai nostri test, le prestazioni dell'alluminio anodizzato in presenza di spruzzi di acqua salata sono eccellenti, ma l'esposizione chimica diretta richiede un'attenta selezione del materiale.

Panoramica delle prestazioni ambientali

| Ambiente | Alluminio anodizzato | Acciaio al carbonio | Acciaio inossidabile (316) |

|---|---|---|---|

| Acqua salata | Eccellente | Povero | Molto buono |

| Industriale (piogge acide) | Buono | Povero | Eccellente |

| Urbano generale | Eccellente | Fiera | Eccellente |

| Prodotti chimici alcalini | Povero | Buono | Da discreto a buono |

In sintesi, lo strato di ossido ingegnerizzato dell'alluminio anodizzato offre generalmente una migliore protezione dalla corrosione rispetto all'acciaio non inossidabile. La scelta diventa più sfumata se la si confronta con specifici gradi di acciaio inossidabile o se si considerano gli ambienti chimici difficili, dove la scelta del materiale è fondamentale per la longevità del prodotto.

L'alluminio anodizzato può essere lavorato facilmente con macchine CNC?

Vi è mai capitato di progettare un pezzo perfetto in alluminio anodizzato, per poi accorgervi che una caratteristica deve essere aggiunta o modificata dopo la finitura? Questo può sembrare un grosso contrattempo, che mette a rischio l'intero componente.

Sì, l'alluminio anodizzato può essere lavorato con macchine CNC, ma non è così semplice come lavorare l'alluminio grezzo. Lo strato di ossido duro e abrasivo richiede strumenti e tecniche specifiche e un attento controllo dei parametri per evitare di danneggiare il pezzo o di usurare eccessivamente gli utensili da taglio.

La sfida principale risiede nello strato anodizzato stesso. Questo strato è essenzialmente ossido di alluminio, estremamente duro e abrasivo, simile alla ceramica. La lavorazione di questo strato richiede un approccio diverso rispetto a quello utilizzato per il più morbido alluminio grezzo sottostante.

La sfida dello strato abrasivo

Quando un utensile da taglio entra in contatto con una superficie anodizzata, deve innanzitutto rompere questo rivestimento duro prima di poter rimuovere il materiale del substrato. Questo contatto iniziale genera un notevole attrito e calore, con conseguente rapida usura dell'utensile. Nei progetti passati dell'PTSMAKE, abbiamo scoperto che gli utensili standard in acciaio ad alta velocità (HSS) si possono opacizzare quasi istantaneamente. Il processo può anche causare scheggiature o sfaldamenti lungo il bordo dell'elemento lavorato, compromettendo l'integrità estetica e funzionale del pezzo. Questo rende molto più difficile il controllo della qualità della finitura. Non si tratta solo di tagliare il metallo, ma di gestire con attenzione il passaggio dal rivestimento duro a quello morbido. galla6 base.

Considerazioni sugli utensili

| Materiale dell'utensile | Idoneità per l'alluminio anodizzato | Considerazioni chiave |

|---|---|---|

| Acciaio ad alta velocità (HSS) | Non consigliato | Si consuma molto velocemente. |

| Carburo solido | Buono | Offre una migliore resistenza all'usura. |

| Carburo rivestito (TiN, TiAlN) | Meglio | Il rivestimento migliora la lubrificazione e la durezza. |

| Diamante (PCD/CVD) | Il meglio | Garantisce la massima durata dell'utensile e la migliore finitura. |

Il successo della lavorazione dell'alluminio anodizzato dipende dall'adattamento del processo. Non si tratta di una semplice operazione "imposta e dimentica". In base ai nostri test, è necessario un approccio strategico per ottenere tagli puliti e preservare sia l'utensile che il pezzo.

Migliori pratiche per la lavorazione

Parametri di taglio

È necessario regolare le velocità e gli avanzamenti. Un errore comune è quello di utilizzare gli stessi parametri dell'alluminio grezzo. In genere si consiglia di ridurre la velocità di taglio per ridurre al minimo la generazione di calore sulla punta dell'utensile e di utilizzare un avanzamento leggermente più elevato per aiutare l'utensile a passare rapidamente "sotto" lo strato abrasivo.

Refrigerante e lubrificazione

L'applicazione corretta del refrigerante è fondamentale. Un flusso costante di refrigerante aiuta a gestire il calore, a rimuovere i trucioli abrasivi e a ridurre il rischio di sfaldamento dello strato anodizzato. In alcune applicazioni di alta precisione, può essere efficace anche un sistema di lubrificazione a quantità minima (MQL).

| Parametro | Raccomandazione | Motivazione |

|---|---|---|

| Velocità di taglio | Inferiore a quello dell'alluminio grezzo | Riduce il calore e l'usura degli utensili. |

| Velocità di alimentazione | Leggermente superiore | Aiuta l'utensile a mordere sotto lo strato duro. |

| Liquido di raffreddamento | Flood o MQL | Gestisce il calore ed evacua i trucioli abrasivi. |

In sintesi, la lavorazione CNC dell'alluminio anodizzato è decisamente fattibile. Tuttavia, richiede un'attenta pianificazione della superficie dura e abrasiva del materiale. Il successo si basa sulla scelta di utensili robusti, come il carburo o il diamante, e sull'ottimizzazione dei parametri di taglio per evitare danni alla finitura e garantire la durata dell'utensile.

Quale manutenzione richiede l'alluminio anodizzato?

Avete scelto l'alluminio anodizzato per la sua durata, ma vi chiedete come mantenerlo intatto? L'esposizione agli agenti atmosferici può degradare la sua finitura, compromettendo l'estetica e la funzionalità dei vostri componenti.

L'alluminio anodizzato richiede una manutenzione minima, che consiste principalmente in una pulizia regolare e delicata con acqua e sapone neutro. È fondamentale evitare detergenti abrasivi e prodotti chimici aggressivi, che possono danneggiare in modo permanente lo strato di ossido protettivo e rovinare la finitura.

La corretta manutenzione dell'alluminio anodizzato dipende in larga misura dall'ambiente in cui viene utilizzato. Per le parti utilizzate all'interno, di solito è sufficiente una semplice pulizia con un panno morbido e umido ogni pochi mesi. Tuttavia, per i componenti esposti a condizioni più difficili, come la salsedine costiera o gli inquinanti industriali, è fondamentale una pulizia più frequente per evitare l'accumulo di sostanze corrosive. In passato, nei progetti di PTSMAKE, abbiamo riscontrato problemi dovuti a un assemblaggio non corretto. È importante prestare attenzione quando le parti anodizzate sono a contatto con altri metalli, in quanto ciò può portare a corrosione galvanica7 se non gestita correttamente.

Guida ai detergenti

| Tipo di pulitore | Raccomandazione | Motivo |

|---|---|---|

| Sapone/detergente delicato | Consigliato | Rimuove delicatamente lo sporco senza danneggiare lo strato di ossido. |

| Detergenti a pH neutro | Consigliato | Sicuro per la superficie anodizzata; previene l'attacco chimico. |

| Polveri abrasive | Evitare | Può graffiare e danneggiare permanentemente la finitura. |

| Acidi/alcali forti | Evitare | Attacca chimicamente e può dissolvere il film anodico. |

Anche con la migliore cura, possono verificarsi dei danni. Per i graffi minori, un panno morbido con un detergente a base di cera può talvolta aiutare, ma è importante gestire le aspettative. I graffi profondi sono una storia diversa. A differenza di una superficie verniciata, non si può semplicemente "smerigliare" un graffio profondo su una finitura anodizzata. Il colore è parte integrante dello strato protettivo di ossido e, una volta violato, il danno è permanente. Per le macchie più resistenti dovute a grasso o altri residui, utilizzare prima un solvente delicato come l'alcol isopropilico su un punto di prova. In caso di danni significativi, l'unico metodo di ripristino efficace consiste nello sverniciare e rianodizzare professionalmente il pezzo.

Gestione delle imperfezioni superficiali

| Tipo di danno | Azione raccomandata | Considerazioni importanti |

|---|---|---|

| Sporco e sporcizia leggeri | Lavare con acqua e sapone neutro. | Il primo passo più sicuro ed efficace. |

| Graffi minori | Provate un detergente a base di cera. | Questo può solo ridurre la visibilità, non rimuovere la macchia. |

| Graffi profondi | Rianodizzazione professionale. | Il danno riguarda lo strato di ossido stesso e non può essere lucidato. |

| Macchie chimiche | Consultare un esperto di finiture. | L'uso di un prodotto chimico sbagliato può peggiorare notevolmente il danno. |

L'alluminio anodizzato richiede poca manutenzione, ma non zero. La sua longevità dipende da una pulizia regolare e delicata con detergenti delicati. Conoscere la differenza tra un piccolo graffio e un graffio profondo aiuta a prendere le giuste misure per preservare la finitura e l'integrità del pezzo.

Quanto costa l'alluminio anodizzato rispetto all'acciaio?

Vi è mai capitato di scegliere un materiale in base al suo basso prezzo iniziale, per poi dover affrontare costi più elevati per la finitura e la manutenzione? È una trappola comune quando si confrontano i metalli.

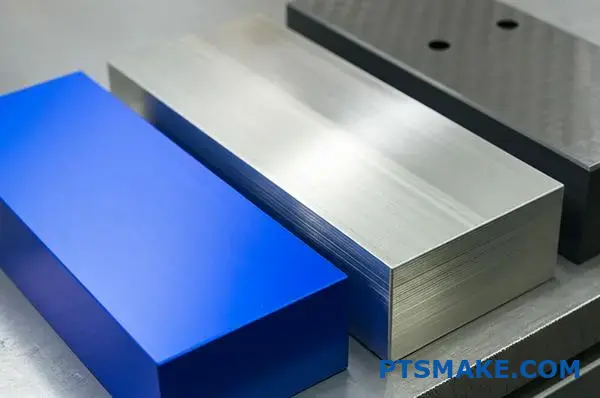

Mentre l'acciaio ha in genere un costo della materia prima inferiore per chilogrammo, l'alluminio anodizzato si rivela spesso più conveniente se si considera il ciclo di vita totale del progetto. Il prezzo finale è influenzato dalla lavorazione, dalla finitura, dalla spedizione e dalla durata a lungo termine, dove i vantaggi dell'alluminio possono portare a significativi risparmi complessivi.

Ripartizione dell'investimento iniziale

Un semplice confronto del prezzo al chilogrammo è fuorviante. Dobbiamo considerare il quadro completo della preparazione di un pezzo per l'uso. Nei nostri progetti alla PTSMAKE, guidiamo i clienti attraverso questi fattori di costo iniziali per trovare il vero prezzo.

Costi di materiale e lavorazione

Sebbene l'alluminio sia più costoso in termini di peso, la sua minore densità consente di ottenere un volume maggiore a parità di peso. Inoltre, è molto più facile e veloce da lavorare rispetto alla maggior parte degli acciai. Ciò riduce i tempi di lavorazione CNC e l'usura degli utensili, riducendo direttamente i costi di produzione. Un pezzo complesso realizzato in alluminio potrebbe risultare più economico da produrre rispetto allo stesso pezzo realizzato in acciaio. Un acciaio poco protetto può anche essere soggetto a problemi quali Corrosione galvanica8 se abbinato ad altri metalli.

| Componente di costo | Alluminio anodizzato | Acciaio |

|---|---|---|

| Materia prima | Costo maggiore per kg | Costo inferiore per kg |

| Lavorazione meccanica | Più veloce, meno usura degli utensili | Più lento, maggiore usura degli utensili |

| Finitura | Integrato (anodizzazione) | Separati (ad esempio, verniciatura, placcatura) |

La proposta di valore a lungo termine

Il costo di un componente non si esaurisce con la sua produzione. Pensare all'intero ciclo di vita del prodotto è fondamentale per prendere una decisione finanziaria intelligente. I costi a lungo termine associati alla manutenzione, alla logistica e alla durata possono superare rapidamente qualsiasi risparmio iniziale derivante dalla scelta di un materiale più economico.

Manutenzione, peso e durata

La finitura anodizzata dell'alluminio è incredibilmente durevole e resistente alla corrosione. Non si scheggia e non si scrosta come la vernice dell'acciaio, il che significa meno problemi di manutenzione e una maggiore durata estetica. L'acciaio, a meno che non sia inossidabile, richiede una protezione costante dalla ruggine. Inoltre, la leggerezza dell'alluminio è un enorme vantaggio. Riduce i costi di spedizione e rende l'installazione e la movimentazione più facili e sicure. Per le applicazioni nel settore aerospaziale, automobilistico o robotico, questo risparmio di peso non è solo un vantaggio in termini di costi, ma una caratteristica critica delle prestazioni.

| Fattore del ciclo di vita | Alluminio anodizzato | Acciaio |

|---|---|---|

| Esigenze di manutenzione | Minimo | Può essere elevato (prevenzione della ruggine) |

| Spedizione e gestione | Costi inferiori | Costi più elevati |

| Durata di vita del prodotto | Eccellente resistenza alla corrosione | Buono, ma richiede manutenzione |

Per decidere tra l'alluminio anodizzato e l'acciaio, bisogna guardare oltre il prezzo iniziale. Anche se all'inizio l'acciaio sembra più economico, i minori costi di lavorazione, movimentazione e manutenzione a lungo termine dell'alluminio lo rendono spesso la scelta più conveniente per l'intero ciclo di vita del prodotto.

Comprendere il processo tecnico di come l'anodizzazione migliora le proprietà dell'alluminio per un design superiore dei componenti. ↩

Cliccate per capire la scienza di come l'anodizzazione trasforma l'alluminio, rendendolo più sicuro e resistente. ↩

Esplorate la scienza dettagliata alla base di questo processo per comprenderne meglio la sicurezza e le applicazioni nella produzione. ↩

Scoprite come può avvenire questa reazione elettrochimica e come prevenirla nei vostri progetti. ↩

Scoprite come i metalli dissimili possono accelerare la corrosione e come prevenirla nei vostri progetti. ↩

Capire come questo specifico tipo di accumulo di materiale può rovinare i vostri pezzi e come prevenirlo. ↩

Scoprite come avviene questo processo elettrochimico e come evitare che comprometta i vostri componenti quando vengono collegati metalli dissimili. ↩

Scoprite come questo processo elettrochimico può degradare i componenti e come evitarlo nei vostri progetti. ↩