La produzione di pezzi di precisione richiede trattamenti superficiali impeccabili. Tuttavia, molti ingegneri hanno difficoltà a scegliere il giusto processo di rivestimento che garantisca una durata eccezionale e mantenga le tolleranze critiche. Decisioni sbagliate in materia di placcatura portano a guasti prematuri dei pezzi, a costose rilavorazioni e a ritardi di produzione che possono far deragliare interi progetti.

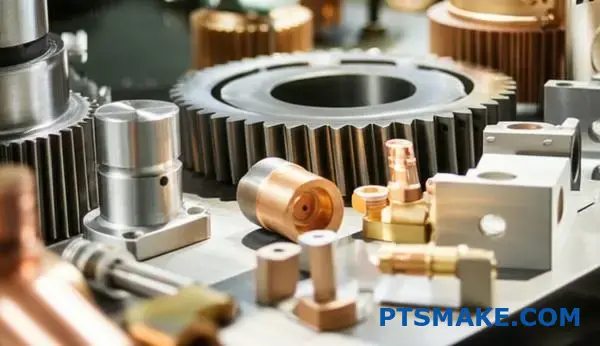

La cromatura dura è un processo di rivestimento elettrochimico che deposita un sottile strato di cromo sulle superfici metalliche, fornendo una resistenza superiore all'usura, una protezione dalla corrosione e un ripristino dimensionale per i componenti di precisione nelle applicazioni aerospaziali, automobilistiche e industriali.

Dopo aver lavorato con i processi di cromatura per la produzione di precisione presso PTSMAKE, ho visto come il giusto trattamento superficiale trasformi componenti ordinari in parti ad alte prestazioni. Questa guida rivela le tecniche e le considerazioni specifiche che separano le operazioni di cromatura di successo dai costosi fallimenti.

La guida definitiva alle applicazioni di cromatura dura nel settore manifatturiero

La cromatura dura è molto più di una semplice finitura lucida. È una soluzione tecnica fondamentale che migliora la durata e le prestazioni. Spesso ne vedo l'impatto sui pezzi che lavoriamo.

Questo processo è una pietra miliare della produzione moderna. La cromatura dura industriale protegge i componenti da usura, attrito e corrosione. Ciò prolunga in modo significativo la durata di vita delle parti critiche dei macchinari. Le applicazioni del cromo duro sono incredibilmente varie.

Applicazioni chiave del settore

| Industria | Parti comuni | Beneficio primario |

|---|---|---|

| Aerospaziale | Carrello di atterraggio, attuatori | Estrema resistenza all'usura |

| Automotive | Pistoni, alberi a gomito | Attrito ridotto |

| Medico | Strumenti chirurgici | Biocompatibilità, resistenza alla corrosione |

| Produzione | Stampi, matrici, rulli | Durezza, proprietà di rilascio |

Perché diversi settori si affidano al cromo duro

I vantaggi specifici di un rivestimento al cromo per i macchinari sono adattati alle esigenze specifiche di ogni settore. Nel settore aerospaziale, l'affidabilità assoluta non è negoziabile. Un guasto al rivestimento dei componenti dei carrelli di atterraggio o degli attuatori non è un'opzione. In questo caso, il rivestimento deve sopportare sollecitazioni estreme e fluttuazioni di temperatura.

Per l'industria automobilistica, l'efficienza è il fattore principale. L'applicazione di cromo duro a componenti del motore come pistoni e anelli riduce l'attrito. Ciò si traduce direttamente in un maggiore risparmio di carburante e in una maggiore durata del motore. Si tratta di un piccolo dettaglio che ha un grande impatto sulle prestazioni.

Il settore medico dà priorità alla sicurezza e alla purezza. Il cromo duro offre una superficie non porosa e altamente resistente alla corrosione. Ciò garantisce che gli strumenti chirurgici possano essere sterilizzati in modo efficace e ripetuto senza subire degradazioni. Il successo di qualsiasi lavoro di placcatura dipende dal legame con il materiale di base. Una corretta elettrodeposizione1 è fondamentale per ottenere le prestazioni e la durata richieste.

Esigenze specifiche dell'applicazione

| Requisiti | Aerospazio e Difesa | Automotive | Dispositivi medici |

|---|---|---|---|

| Resistenza all'usura | Molto alto | Alto | Moderato |

| Resistenza alla corrosione | Alto | Alto | Molto alto |

| Riduzione dell'attrito | Moderato | Molto alto | Basso |

| Tolleranze di precisione | Critico | Importante | Critico |

La cromatura dura offre miglioramenti essenziali delle prestazioni in molti settori. Dal settore aerospaziale a quello medico, questo rivestimento migliora la durata, riduce l'attrito e garantisce l'affidabilità. Il segreto è adattare il processo alle esigenze specifiche di ogni applicazione per ottenere risultati ottimali e di lunga durata.

La verità sull'adesione della cromatura e la compatibilità con il metallo base

La scelta del giusto metallo di base è il primo passo fondamentale. Una forte adesione nella cromatura dura dipende interamente da questa scelta. Non tutti i metalli sono ugualmente adatti a questo processo.

Idoneità del metallo base

Gli acciai sono generalmente ottimi candidati. Forniscono una base stabile per il cromo. Anche il rame e le sue leghe si legano molto bene al cromo duro.

L'alluminio e il titanio sono più impegnativi. Richiedono strati intermedi speciali per garantire un legame affidabile. La compatibilità del metallo per la placcatura è fondamentale.

| Metallo di base | Compatibilità | Considerazioni chiave |

|---|---|---|

| Acciai al carbonio e legati | Eccellente | Richiede un'accurata pulizia e attivazione. |

| Acciaio inox | Buono | È necessario rimuovere prima lo strato di ossido passivo. |

| Rame e ottone | Eccellente | Spesso utilizzato come sottostrato per altri metalli. |

| Alluminio | Poveri (direttamente) | Necessita di uno strato di zinco e/o nichel. |

| Titanio | Poveri (direttamente) | Richiede processi di incisione specializzati e complessi. |

Una finitura cromata perfetta inizia molto prima che il pezzo entri nella vasca di placcatura. Il segreto di un'adesione imbattibile sta nella preparazione meticolosa della superficie. Questo processo è personalizzato per ogni metallo base.

Non si tratta solo di pulire. Si tratta di creare una superficie chimicamente attiva in grado di formare un forte legame metallurgico con il cromo.

Preparazione dei substrati in acciaio

Per gli acciai comuni, il processo è semplice. Si tratta di una pulizia alcalina per rimuovere gli oli, seguita da una mordenzatura acida. Questa mordenzatura rimuove gli ossidi e irruvidisce leggermente la superficie, conferendo al cromo una migliore presa.

La sfida dell'acciaio inossidabile

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH richiede un passaggio in più. L'acciaio inossidabile ha un sottile e invisibile [strato di passivazione](https://en.wikipedia.org/wiki/Passivation(chimica))2 che impedisce la corrosione. Questo stesso strato blocca anche l'adesione. Dobbiamo rimuoverlo utilizzando un attivatore specifico, spesso un nichel strike di Wood, appena prima della placcatura.

Placcatura su alluminio

L'alluminio è ancora più complicato. Si ossida immediatamente all'aria. Per placcarlo, applichiamo prima un rivestimento di zinco. Segue uno strato di rame o nichel. Su questa base viene poi applicato il cromo duro.

| Metallo | Pulizia primaria | Attivazione della superficie | Requisito del sottostrato |

|---|---|---|---|

| Acciaio al carbonio | Sgrassaggio | Incisione con acido | Nessuno (di solito) |

| Acciaio inox | Sgrassaggio | Colpo di nichel di Wood | Richiesto (nichel) |

| Alluminio | Sgrassaggio | Processo di zinco | Richiesto (Zinco e Ni/Cu) |

In sintesi, ottenere una forte adesione della cromatura dura è una scienza. Richiede un'attenta selezione del metallo di base e un protocollo di preparazione della superficie preciso e specifico per il materiale. Se si saltano queste fasi, i risultati sono scarsi e i pezzi non funzionano.

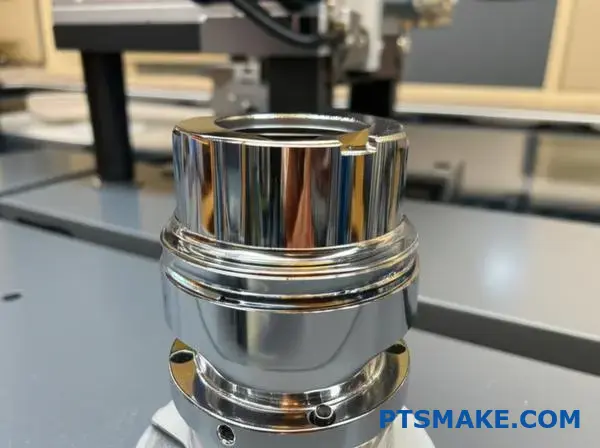

Cromatura dura per componenti cilindrici: Segreti per prestazioni a lungo termine

Quando si tratta di componenti cilindrici, la precisione è tutto. Alberi, pistoni e rulli sono i cavalli di battaglia di molte macchine. Le loro prestazioni dipendono fortemente dalla qualità della loro finitura superficiale.

Placcatura per applicazioni specifiche

La cromatura dura degli alberi non è uguale a quella dei pistoni. Ogni parte ha esigenze operative uniche. La comprensione di queste differenze è fondamentale per ottenere un'affidabilità a lungo termine. La cromatura di un pezzo cilindrico deve essere fatta su misura.

Ecco una rapida panoramica delle loro esigenze principali.

| Componente | Requisito primario | Sfida comune |

|---|---|---|

| Alberi | Resistenza all'usura | Mantenere l'equilibrio |

| Pistoni | Basso attrito | Integrità della tenuta |

| Rulli | Durezza e finitura | Superficie uniforme |

Questo approccio personalizzato previene i guasti prematuri. Assicura che ogni componente funzioni in modo ottimale all'interno del sistema.

La vera sfida nella placcatura dei componenti rotanti va oltre la durezza della superficie. Si tratta di mantenere l'integrità geometrica del componente. È qui che entrano in gioco le tolleranze di diametro e la concentricità. Una deviazione di pochi micron può causare problemi significativi.

Padroneggiare le tolleranze e la concentrazione

Per gli alberi rotanti ad alta velocità, qualsiasi squilibrio può causare vibrazioni e guasti catastrofici. Lo strato di cromo deve essere perfettamente uniforme. Un rivestimento non uniforme compromette l'equilibrio del pezzo. Questo è un dettaglio critico nella cromatura degli alberi.

La sfida della deposizione uniforme

È difficile ottenere uno strato perfettamente uniforme. Il processo elettrochimico deposita naturalmente più cromo sui bordi e sulle estremità. Questo può compromettere il diametro preciso richiesto per il pezzo.

Utilizziamo tecniche specifiche, come anodo conforme3, per controllare la distribuzione della placcatura. In questo modo si garantisce che lo spessore del rivestimento sia costante su tutta la lunghezza del componente. Si tratta di una fase irrinunciabile per i componenti ad alte prestazioni. Dopo la placcatura, spesso è necessaria una rettifica di precisione per ottenere le tolleranze finali.

Ecco alcuni problemi comuni e le nostre soluzioni.

| Sfida | Soluzione | Risultato |

|---|---|---|

| Spessore della placcatura non uniforme | Configurazione personalizzata dell'anodo | Diametro costante |

| Perdita di concentrazione | Scaffalatura e rotazione di precisione | Parte bilanciata e priva di vibrazioni |

| Tolleranze fuori specifica | Rettifica di precisione post-placcatura | Soddisfa le specifiche esatte |

In PTSMAKE, il nostro controllo di processo garantisce che ogni rivestimento cromato di parti cilindriche soddisfi o superi le specifiche geometriche richieste per ottenere prestazioni ottimali.

La cromatura dura di precisione è essenziale per le parti cilindriche. Il processo di lavorazione su misura per alberi, pistoni e rulli è fondamentale. La padronanza delle tolleranze di diametro e della concentricità garantisce le prestazioni e l'affidabilità a lungo termine di questi componenti critici.

Miglioramento della durata e della resistenza all'usura

Il motivo principale per cui applichiamo la cromatura dura è l'aumento della durata. Questo processo aggiunge uno strato esterno incredibilmente duro al componente finito.

L'applicazione di cromo sui pezzi CNC crea una barriera contro l'abrasione e l'usura. È una fase essenziale della placcatura post-lavorazione per i componenti sottoposti a sollecitazioni costanti. Questo strato protettivo prolunga notevolmente la vita operativa del pezzo.

Confronto della durezza superficiale

Una superficie più dura si traduce direttamente in una migliore resistenza all'usura. Questo è un vantaggio fondamentale della cromatura dura.

| Tipo di componente | Durezza superficiale (HRC) |

|---|---|

| Parte in acciaio non placcato | 30-40 HRC |

| Parte cromata dura | 68-72 HRC |

Questa placcatura rende i pezzi molto più resistenti. È una finitura fondamentale per le applicazioni ad alte prestazioni.

La scienza alla base di una maggiore resistenza all'usura

L'eccezionale durezza della cromatura dura è solo una parte della storia. Il suo basso coefficiente di attrito4 è altrettanto importante. Questa proprietà si traduce in una minore resistenza quando le parti scivolano l'una contro l'altra.

Questa riduzione dell'attrito minimizza la generazione di calore e la perdita di materiale nel tempo. È un fattore critico per le parti in movimento come pistoni, alberi e cilindri idraulici. Per queste applicazioni, la fluidità di funzionamento è fondamentale quanto la robustezza.

Impatto sui componenti fresati

Quando si prende in considerazione il cromo per i componenti fresati, spesso ci si concentra sui pezzi con superfici di contatto dinamiche. La cromatura garantisce che queste superfici rimangano lisce e in tolleranza molto più a lungo.

| Benefici | Impatto sulle prestazioni |

|---|---|

| Attrito ridotto | Funzionamento più fluido, meno calore |

| Aumento della durezza | Previene graffi e scalfitture |

| Resistenza alla corrosione | Protegge il materiale di base |

Noi di PTSMAKE abbiamo scoperto che questo doppio vantaggio di durezza e basso attrito è fondamentale. Trasforma un pezzo lavorato standard in un componente ad alta resistenza. Questo processo di placcatura post-lavorazione fornisce miglioramenti misurabili nella durata e nell'affidabilità del prodotto.

La cromatura dura migliora notevolmente la durata e la resistenza all'usura dei pezzi CNC. Grazie all'aggiunta di una superficie dura e a basso attrito, questo processo di cromatura post-lavorazione prolunga la durata dei componenti, riduce la manutenzione e migliora le prestazioni complessive, in particolare per i pezzi soggetti a movimento costante.

Lavorazione dopo cromatura dura: Cosa è possibile e cosa no

La cromatura dura offre un'incredibile durezza superficiale. Ma spesso non è il passaggio finale per i pezzi di precisione.

Per ottenere le tolleranze più strette è necessaria una post-elaborazione. È qui che entrano in gioco le tecniche di finitura di precisione. Questi metodi affinano la superficie e le dimensioni.

Metodi di finitura di precisione

Vediamo le pratiche più comuni. La rettifica, la lappatura e la lucidatura hanno ciascuna uno scopo ben preciso. Sono essenziali per post-elaborazione dimensionale al cromo. L'esecuzione corretta è fondamentale per ottenere un pezzo finale perfetto.

| Processo | Obiettivo primario | Finitura superficiale (Ra) |

|---|---|---|

| Rettifica | Precisione dimensionale | 0,2 - 0,8 µm |

| Lappatura | Estrema piattezza | 0,05 - 0,2 µm |

| Lucidatura | Lucentezza a specchio | < 0,05 µm |

Queste tecniche assicurano che il pezzo placcato risponda alle specifiche esatte.

La vera sfida in lavorazione dopo il cromo è il controllo. Lo strato di cromo duro è forte ma fragile. Metodi errati possono introdurre tensioni, crepe o delaminazione. Non si tratta solo di rimuovere il materiale, ma di raffinarlo senza danneggiarlo.

Rettifica di parti cromate

Rettifica di parti cromate è la fase più comune. L'obiettivo è correggere eventuali incongruenze dimensionali dovute al processo di placcatura. È necessario utilizzare la mola giusta. Le mole in carburo di silicio a legante vetrificato o le mole diamantate sono le scelte standard.

La scelta dell'abrasivo è fondamentale. Il suo friabilità5 determina il modo in cui si rompe, esponendo nuovi bordi taglienti. Questo è fondamentale per ottenere tagli puliti sulla superficie dura. I nostri test su PTSMAKE dimostrano che il controllo della velocità della ruota e l'uso di un liquido di raffreddamento appropriato sono indispensabili. Impediscono il surriscaldamento, che è una delle cause principali della formazione di cricche nei dischi. cromatura dura.

Lappatura e lucidatura

La lappatura e la lucidatura consentono di ottenere finiture superficiali di qualità superiore. La lappatura utilizza un impasto abrasivo fine per creare superfici ultrapiatte. La lucidatura utilizza composti ancora più fini per ottenere un aspetto a specchio.

| Tecnica | Sfida chiave | La nostra soluzione |

|---|---|---|

| Rettifica | Generazione di calore, cracking | Parametri controllati, refrigerante adeguato |

| Lappatura | Mantenimento di una planarità uniforme | Piastre di lappatura di precisione, slurry costante |

| Lucidatura | Evitare la contaminazione delle superfici | Ambiente pulito, tamponi di lucidatura specifici |

Ogni fase richiede conoscenze e attrezzature specializzate.

La rettifica, la lappatura e la lucidatura successive alla placcatura sono fondamentali per ottenere le tolleranze finali e le finiture superficiali dei pezzi in cromo duro. Il successo dipende esclusivamente dall'utilizzo di tecniche, strumenti e controlli di processo corretti per evitare di danneggiare il fragile strato di cromo.

Cromatura dura e lubrificazione: Una strategia di gestione dell'attrito

La cromatura dura offre molto di più della semplice durezza. Il suo vero valore emerge quando è abbinata a una lubrificazione adeguata. Questa combinazione crea un eccezionale sistema di gestione dell'attrito.

L'esclusiva superficie microfessurata della cromatura dura è fondamentale. Queste piccole fessure fungono da serbatoi. Trattengono i lubrificanti, assicurando una lubrificazione costante della superficie placcata.

Questo trasforma la superficie in un vero e proprio rivestimento cromato a basso attrito. Impedisce l'inedia del lubrificante sotto alta pressione, riducendo drasticamente l'usura e prolungando la vita dei componenti.

| Condizione | Coefficiente di attrito | Tasso di usura |

|---|---|---|

| Cromo secco | 0.20 - 0.40 | Moderato |

| Cromo lubrificato | < 0.10 | Molto basso |

Questa sinergia è fondamentale per le applicazioni ad alte prestazioni.

L'interazione tra cromo duro e lubrificanti è un'area di studio affascinante. Questo campo è una parte fondamentale della scienza della tribologia con il cromo. Non si tratta solo di applicare un olio qualsiasi, ma di un accoppiamento calcolato.

Il ruolo della struttura superficiale

La struttura microfessurata non è un difetto. È una caratteristica che noi di PTSMAKE sfruttiamo. Questa struttura assicura che uno strato di lubrificante sia sempre presente, anche in presenza di carichi estremi. Ciò impedisce il contatto diretto metallo-metallo, che è la causa principale dell'usura catastrofica.

Questo film d'olio consistente aiuta a mantenere uno stato di lubrificazione idrodinamica6, dove le superfici sono completamente separate.

Abbinare il lubrificante all'applicazione

La scelta del lubrificante giusto è fondamentale. Fattori come la viscosità, gli additivi e la temperatura di esercizio svolgono un ruolo fondamentale. Un olio ad alta viscosità può essere perfetto per sistemi lenti e ad alto carico. Un fluido a bassa viscosità funziona meglio per le applicazioni ad alta velocità.

Spesso collaboriamo con i clienti per testare diverse combinazioni. Questo assicura che il sistema finale raggiunga prestazioni e durata ottimali. L'obiettivo è creare un ambiente stabile e a basso attrito, adattato alle specifiche esigenze meccaniche.

| Proprietà del lubrificante | Impatto sulle prestazioni della superficie cromata |

|---|---|

| Viscosità | Influenza lo spessore del film e la capacità di carico. |

| Additivi (EP/AW) | Forniscono una protezione chimica durante la lubrificazione di contorno. |

| Temperatura di esercizio. | Influenza la viscosità del lubrificante e il tasso di degradazione. |

La sinergia tra la microstruttura del cromo duro e un lubrificante accuratamente selezionato è fondamentale. Questa relazione ingegneristica trasforma un semplice rivestimento in un sistema ad alte prestazioni per la gestione dell'attrito e dell'usura, massimizzando la vita operativa del componente.

Cromo duro contro cromo sottile e denso: Scegliere il processo giusto

La scelta del rivestimento giusto è fondamentale. Il cromo duro e il cromo sottile e denso spesso generano confusione. Sebbene entrambi offrano protezione, non sono intercambiabili.

Le loro differenze hanno un impatto diretto sulle prestazioni e sulla durata dei componenti. La comprensione di questo confronto è fondamentale per qualsiasi ingegnere. Assicura la scelta delle migliori soluzioni di placcatura di precisione per le proprie esigenze.

Le principali distinzioni in sintesi

Analizziamo le principali differenze tra questi tipi di cromo.

| Caratteristica | Cromo duro standard | Cromo sottile e denso |

|---|---|---|

| Spessore | Più spesso (25-500 µm) | Più sottile (1-10 µm) |

| Uso primario | Usura pesante, riparazione | Alta precisione, riduzione dell'attrito |

| Tolleranza | Può modificare le dimensioni | Variazione dimensionale minima |

La differenza principale deriva dal processo di placcatura stesso. La cromatura dura standard crea strati spessi. È un'ottima soluzione per la ricostruzione di parti usurate o per applicazioni pesanti in cui la perdita di materiale è un problema.

Il cromo denso sottile (TDC), invece, è un processo più controllato. Deposita uno strato meno poroso e più uniforme. Questa precisione è fondamentale per i componenti con tolleranze molto strette. Non ci si può permettere variazioni dimensionali significative su questi componenti.

Prestazioni e impatto strutturale

Il processo TDC crea una superficie con una maggiore nodularità. Ciò si traduce in una finitura più liscia e omogenea già a partire dal serbatoio. È l'ideale per ridurre l'attrito e prevenire la formazione di galla nelle parti in movimento.

Lo stress interno e microfessurazione7 anche i modelli sono diversi. In base alle collaborazioni con i nostri clienti, il TDC presenta spesso una struttura di cricche più densa e fine. Questa struttura è eccellente per trattenere i lubrificanti, migliorando le prestazioni in caso di contatto ad alta pressione. Questo è un chiaro esempio delle differenze di applicazione tra cromo denso sottile e cromo duro standard.

Confronto dell'idoneità dell'applicazione

| Aspetto | Cromo duro standard | Cromo sottile e denso |

|---|---|---|

| Finitura superficiale | Buono, può essere rettificato/lucidato | Eccellente, più scorrevole come placcato |

| Adesione | Forte | Eccezionalmente forte |

| Controllo dell'applicazione | Meno preciso | Deposizione altamente precisa |

| Il migliore per | Lavori di recupero, aree ad alta usura | Stampi, utensileria di precisione, idraulica |

Noi di PTSMAKE aiutiamo i clienti ad analizzare i loro specifici modelli di usura e i requisiti di tolleranza. Questo garantisce che la cromatura dura selezionata fornisca la durata più lunga ed efficace ai loro componenti.

La scelta non riguarda il "meglio", ma l'idoneità allo scopo. Il cromo duro standard eccelle nei ruoli di usura pesante e di recupero. Il cromo denso sottile è la scelta migliore per le applicazioni di alta precisione in cui l'accuratezza dimensionale e la lubrificazione sono assolutamente fondamentali.

I segreti per mascherare le caratteristiche di precisione durante la cromatura

La protezione degli elementi di precisione durante la cromatura dura non è facoltativa. È il fulcro di un progetto di successo. Filettature, fori stretti e tolleranze critiche richiedono strategie di mascheratura meticolose.

I nastri semplici non funzionano in questo caso. Un piccolo errore può portare allo scarto di un pezzo. Questo aumenta i costi e causa ritardi.

La sfida delle aree di precisione

Queste aree sono le più difficili da proteggere. Spesso presentano spigoli vivi o geometrie interne complesse. Le giuste tecniche di mascheratura della cromatura sono essenziali per il successo.

| Tipo di caratteristica | Sfide comuni di mascheramento | Soluzione consigliata |

|---|---|---|

| Fili | Accumulo di placcatura nelle radici | Tappi o fasce su misura |

| Aperture strette | Rivestimento interno non uniforme | Tappi conici, schermature personalizzate |

| Piattezza critica | Accumulo di bordi ("dog-boning") | Laccato con linee di rifinitura precise |

Alla PTSMAKE trattiamo la mascheratura come una fase critica della progettazione. Riceve la stessa attenzione ai dettagli del processo di lavorazione CNC.

Quando si tratta di placcatura di precisione, un approccio unico non è sufficiente. La protezione delle aree critiche richiede un insieme di metodi specializzati. La scelta dipende dalla geometria del pezzo e dai requisiti specifici del processo di cromatura dura.

Strategie di mascheramento avanzate

Per le filettature interne, spesso utilizziamo tappi in silicone modellati su misura. Questi forniscono una tenuta perfetta. Impediscono a qualsiasi soluzione di processo di penetrare e compromettere il profilo della filettatura. Questo è molto più affidabile del semplice avvolgimento delle filettature con il nastro adesivo.

Alesaggi e diametri interni

Proteggere i fori stretti è una sfida importante. Un leggero accumulo di placcatura può rendere inutilizzabile un pezzo. In questo caso, utilizziamo una combinazione di tappi conici e lacche specializzate. In questo modo si garantisce che il foro non venga intaccato. In alcuni casi, una corretta Schermatura anodica8 viene utilizzato per deviare la corrente elettrica dall'ingresso del foro, impedendo l'accumulo.

Gestione delle tolleranze critiche

Per le superfici piane con tolleranze strette, il rischio maggiore è l'accumulo lungo i bordi. Applichiamo lacche ad alta temperatura e poi tagliamo con precisione la linea di mascheratura. In questo modo, dopo la placcatura, si ottiene un bordo netto e pulito, senza alcun eccesso.

| Metodo di mascheratura | Il meglio per... | Vantaggio chiave |

|---|---|---|

| Tappi personalizzati | Filettature, fori | Riutilizzabile, tenuta perfetta |

| Lacca ad alta temperatura | Superfici piane, forme complesse | Linee di maschera nitide e precise |

| Nastri speciali | Aree esterne non critiche | Applicazione rapida |

Queste strategie avanzate di mascheratura sono fondamentali per ottenere la precisione che i clienti di PTSMAKE si aspettano. È una parte non negoziabile del nostro processo di qualità.

La mascheratura efficace di elementi di precisione come filettature e fori è fondamentale. Richiede materiali speciali e un'applicazione strategica per proteggere l'integrità del pezzo durante il processo di cromatura dura, assicurando che i componenti finali soddisfino le specifiche esatte.

Tecniche avanzate di placcatura per componenti aerospaziali di alta precisione

Nel settore aerospaziale, la placcatura non è solo una finitura. È un processo critico regolato da standard rigorosi. Ci concentriamo sui rivestimenti che soddisfano le specifiche più elevate.

Questo garantisce che i componenti possano resistere a sollecitazioni operative estreme.

Il ruolo della certificazione

La placcatura certificata FAA non è negoziabile per le parti critiche per il volo. Questa certificazione garantisce il controllo e la tracciabilità del processo. Si tratta di sicurezza e affidabilità.

Migliorare la resistenza alla fatica

La cromatura aerospaziale deve migliorare, non ostacolare, la vita a fatica di un pezzo. Un processo sbagliato può introdurre stress e portare a guasti prematuri.

Un'occhiata ai requisiti chiave mostra la differenza.

| Caratteristica | Placcatura standard | Placcatura aerospaziale |

|---|---|---|

| Certificazione | Opzionale | Obbligatorio (ad esempio, FAA) |

| Prova di fatica | Non sempre richiesto | Richiesto |

| Controllo del processo | Standard | Altamente documentato |

| Specifiche del materiale | Generale | Grado aerospaziale rigoroso |

Le tecniche corrette per il rivestimento di precisione dei componenti aeronautici sono essenziali.

Le esigenze della produzione aerospaziale vanno ben oltre una superficie lucida. Ogni processo di rivestimento deve essere rigorosamente convalidato. Questa convalida garantisce la conformità a criteri di prestazione estremi.

Come superare i requisiti di alta specificità

Rispettare specifiche come quelle di Boeing o Airbus è complesso. Comporta un controllo preciso dello spessore della placcatura, dell'adesione e della durezza. Noi di PTSMAKE guidiamo i nostri clienti attraverso queste specifiche esigenti. Ci assicuriamo che i loro progetti siano producibili fin dall'inizio.

Questa collaborazione precoce evita costose riprogettazioni successive.

La sfida dell'infragilimento da idrogeno

Un rischio importante nella cromatura dura è infragilimento da idrogeno9. Questo fenomeno può causare il cedimento inaspettato di parti in acciaio ad alta resistenza sotto carico. È un killer silenzioso dei componenti.

Per evitare che ciò accada, sono necessari trattamenti specifici prima e dopo la placcatura. La cottura dei componenti in un forno è una fase critica. Questa fase fa uscire l'idrogeno intrappolato.

Abbiamo scoperto che un processo attentamente controllato è fondamentale.

| Fase di mitigazione | Scopo | Criticità |

|---|---|---|

| Panificazione antistress | Rimuove le tensioni residue prima della placcatura. | Alto |

| Placcatura controllata | Riduce al minimo l'assorbimento di idrogeno durante il processo. | Alto |

| Rilievo dell'infragilimento infornato | Rimuove l'idrogeno assorbito dopo la placcatura. | Critico |

Seguire queste procedure certificate è l'unico modo per garantire l'integrità strutturale dei componenti aeronautici di precisione dopo il rivestimento. È una parte fondamentale di una produzione affidabile.

La placcatura aerospaziale è una scienza di precisione e sicurezza. Richiede una rigorosa aderenza alle certificazioni, un'attenta gestione delle proprietà di fatica e il rispetto delle specifiche più elevate per garantire l'affidabilità dei componenti in ambienti estremi.

Come la cromatura migliora i componenti dei sistemi robotici e di automazione

Nella robotica, la precisione è tutto. Un attrito indesiderato può causare movimenti a scatti ed errori di posizionamento. Questo compromette l'affidabilità dell'intero sistema.

Cromatura dura fornisce una soluzione. Crea una superficie ultra-liscia e a basso attrito. Questo è essenziale per i componenti che richiedono un movimento fluido.

L'impatto dell'attrito superficiale

Una migliore finitura superficiale si traduce direttamente in migliori prestazioni. Utilizzo di cromo per il movimento robotico assicura che i componenti scorrano senza problemi. Questo migliora la precisione e riduce l'usura nel tempo.

| Caratteristica | Acciaio non rivestito | Acciaio cromato |

|---|---|---|

| Attrito | Alto | Molto basso |

| Indossare | Veloce | Lento |

| Movimento | Può essere a scatti | Costantemente liscio |

Questo semplice aggiornamento rende parti di automazione rivestite molto più affidabile.

La scorrevolezza è fondamentale per i bracci robotici e le guide lineari. Anche microscopiche imperfezioni superficiali possono causare prestazioni incoerenti. Cromatura dura affronta questo problema creando una superficie uniforme e scorrevole.

Il vantaggio degli attuatori

Gli attuatori sono i muscoli dei sistemi automatizzati. Devono muoversi senza esitazioni o impuntamenti. Rivestimento per attuatori con cromo duro è una pratica comune all'PTSMAKE. In questo modo si evita l'effetto "stick-slip", in cui l'attrito statico provoca il movimento di un componente.

Questo processo garantisce che la forza applicata si traduca in un movimento immediato e fluido. Riduce in modo significativo la coefficiente di attrito10, un fattore chiave per l'efficienza meccanica. I nostri test interni dimostrano una drastica riduzione dell'attrito sulle parti trattate.

Vantaggi delle superfici a basso attrito

Una superficie a basso attrito offre molteplici vantaggi a qualsiasi sistema automatizzato.

| Benefici | Impatto sul sistema robotico |

|---|---|

| Riduzione del consumo energetico | I motori lavorano meno, risparmiando energia. |

| Maggiore precisione | Movimenti prevedibili e ripetibili. |

| Minore generazione di calore | Impedisce il surriscaldamento nei cicli veloci. |

| Durata dei pezzi più lunga | Usura minima dei componenti in movimento. |

In definitiva, l'utilizzo di cromo per il movimento robotico non si tratta solo di scorrevolezza. Si tratta di costruire macchine più efficienti, affidabili e durature. Questo è un principio fondamentale che applichiamo ai componenti che produciamo.

In breve, cromatura dura è fondamentale per la precisione robotica. Crea una superficie liscia e a basso attrito su componenti chiave come gli attuatori. Ciò garantisce un movimento affidabile, preciso ed efficiente in qualsiasi sistema di automazione.

Sbloccare la precisione: Collaborate con PTSMAKE per soluzioni superiori di cromo duro

Siete pronti a portare il vostro progetto di produzione al livello successivo con la cromatura dura? Contattate subito PTSMAKE per un preventivo e lasciate che la nostra esperienza nella lavorazione CNC di precisione e nella placcatura vi garantisca durata, affidabilità e prestazioni ineguagliabili, indipendentemente dal settore o dalla complessità del pezzo.

Esplorare il processo tecnico di creazione di un legame forte e duraturo. ↩

Scoprite questo film protettivo invisibile e come influisce sulla finitura e sull'adesione del metallo. ↩

Scoprite come le configurazioni anodiche specializzate migliorano l'uniformità del rivestimento sui pezzi critici. ↩

Scoprite come questa proprietà chiave riduce l'usura operativa e aumenta l'efficienza meccanica. ↩

Capire come le proprietà dell'abrasivo influenzano la qualità del pezzo finito. ↩

Scoprite come la lubrificazione a film fluido separa le superfici per ridurre al minimo l'attrito e l'usura nei sistemi meccanici ad alto carico. ↩

Scoprite come questi piccoli schemi di fessurazione possono influire notevolmente sulla lubrificazione e sulla durata dei componenti. ↩

Capire come questa tecnica controlla la corrente per evitare l'accumulo di bordi e garantire l'uniformità della placcatura. ↩

Comprendete questa modalità di guasto critica e vedete le fasi certificate successive alla placcatura necessarie per prevenirla. ↩

Capire come questa metrica chiave quantifica l'attrito superficiale e influisce sulla progettazione. ↩