Molti ingegneri hanno difficoltà con i progetti di anodizzazione champagne che non soddisfano le loro specifiche esatte. Probabilmente avete provato la frustrazione di ricevere parti con colori non uniformi, scarsa durata o finiture che non corrispondono alle vostre intenzioni progettuali.

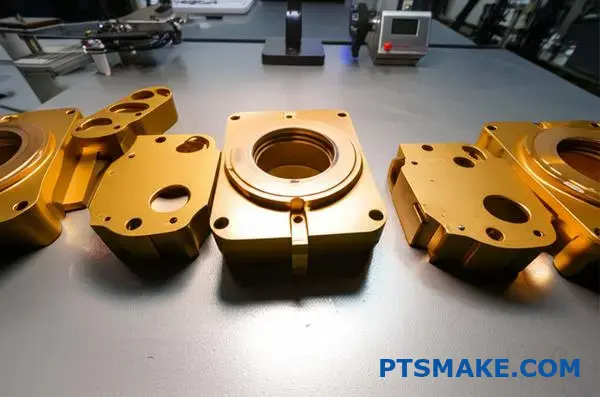

L'anodizzazione champagne è un processo di colorazione elettrolitica in cui sali metallici (principalmente stagno) vengono depositati nella struttura porosa di uno strato di ossido di alluminio anodico, creando una finitura calda e dorata attraverso la diffusione controllata della luce e la distribuzione delle particelle.

Questa guida illustra i fondamenti tecnici e le considerazioni pratiche necessarie per specificare, eseguire e risolvere con successo i problemi relativi alle finiture anodizzate champagne. Imparerete la chimica alla base della formazione del colore, le variabili di controllo del processo e come evitare i difetti comuni che compromettono la qualità.

Qual è il meccanismo fondamentale della colorazione elettrolitica dello champagne?

Il bellissimo colore champagne dell'alluminio non è ottenuto con vernici o coloranti, ma grazie a un sapiente uso della fisica e della chimica. Questo processo crea una finitura resistente e inalterabile alla luce.

La scienza della luce

Otteniamo questo effetto depositando minuscole particelle metalliche su una superficie porosa. Il colore che vedete dipende dall'interazione della luce con queste particelle. Si tratta di diffusione della luce, non di pigmenti. Questo rende il colore estremamente stabile.

Tintura elettrolitica vs. tintura organica

Questo metodo è fondamentalmente diverso dalla tintura tradizionale.

| Caratteristica | Colorazione elettrolitica | Tintura biologica |

|---|---|---|

| Metodo | Deposizione di sali metallici | Assorbimento del colorante |

| Durata | Alta (resistente alla luce) | Basso (può sbiadire) |

| Fonte colore | Diffusione della luce | Pigmento |

Il risultato è una finitura di alta qualità e di lunga durata che spesso consigliamo presso PTSMAKE.

La magia dietro la finitura anodizzata champagne risiede in un processo elettrochimico preciso e articolato in più fasi. È molto più resistente della semplice applicazione di uno strato di colore.

Creazione dello strato anodico

Per prima cosa, creiamo uno strato poroso di ossido anodico sull'alluminio. Questo viene fatto tramite anodizzazione in un bagno acido. Immaginate questo strato come una struttura a nido d'ape con innumerevoli pori microscopici. Questa struttura è essenziale per il passaggio successivo.

Il ruolo della corrente alternata

Successivamente, il pezzo viene immerso in una soluzione contenente sali metallici, spesso solfato di stagno. Applichiamo una corrente alternata (CA). Questa corrente spinge gli ioni metallici dalla soluzione verso il fondo di quei minuscoli pori. Questo è un passaggio fondamentale. deposizione1 processo. Il controllo della tensione CA è fondamentale per garantire l'uniformità.

Il controllo delle particelle è fondamentale

La dimensione e la distribuzione delle particelle metalliche depositate determinano il colore finale. Si tratta semplicemente di controllare il modo in cui la luce si riflette e si diffonde su queste particelle.

| Dimensione delle particelle | Colore percepito |

|---|---|

| Piccolo e uniforme | Champagne leggero |

| Più grande | Bronzo più scuro |

| Irregolare | Finitura incoerente |

Grazie ai progetti realizzati in passato presso PTSMAKE, abbiamo scoperto che un controllo preciso della tensione e del tempo di immersione è fondamentale per ottenere una tonalità champagne perfetta e uniforme, in linea con le specifiche del cliente.

Il meccanismo principale consiste nel depositare sali metallici in uno strato anodico poroso. La dimensione di queste particelle determina la dispersione della luce, creando il colore champagne. Questo metodo offre una finitura durevole e resistente allo sbiadimento, superiore ai coloranti organici.

In che modo la composizione della lega di alluminio influisce sul colore dello champagne?

Il colore champagne finale su un componente in alluminio non è solo un rivestimento. Tutto inizia dalla materia prima stessa. La lega specifica che scegliete è la base per la finitura.

Le diverse leghe reagiscono in modo unico al processo di anodizzazione. Gli elementi miscelati nell'alluminio cambiano tutto.

La Fondazione: La tua lega di alluminio

Gli elementi chiave determinano l'aspetto finale. Questi additivi influenzano la trasparenza e la tonalità della finitura anodizzata champagne finale. Anche piccole variazioni sono importanti.

| Elemento di lega | Influenza primaria sull'anodizzazione dello champagne |

|---|---|

| Silicio (Si) | Può introdurre una tonalità grigiastra |

| Rame (Cu) | Può creare una sfumatura giallastra o opaca |

| Magnesio (Mg) | Promuove una finitura chiara e brillante |

La scelta della lega giusta è il primo passo per ottenere un colore perfetto e uniforme.

Il metallo di base non è solo una tela, ma un ingrediente attivo. Il processo di anodizzazione fa crescere uno strato poroso di ossido di alluminio direttamente dal substrato. Il colore viene quindi depositato elettroliticamente in questi minuscoli pori. La composizione della lega modifica direttamente il modo in cui si forma questo strato.

Analisi della formazione del film anodico

Gli elementi di lega non rimangono semplicemente lì. Reagiscono, o non reagiscono, durante l'anodizzazione. Questo altera la struttura dello strato protettivo di ossido, influenzando l'aspetto finale.

L'influenza oscura del silicio

Il silicio, comunemente presente nelle leghe di fusione, non si anodizza. Rimane sotto forma di particelle microscopiche incorporate nello strato di ossido. Questo diffonde la luce, spesso conferendo una tonalità champagne più scura e tendente al grigio.

Il ruolo complesso del rame

Il rame, l'elemento principale nelle leghe della serie 2000, è impegnativo. Può creare irregolarità nello strato di ossido. Queste composti intermetallici2 può causare una tonalità opaca, talvolta brunastra o giallastra, rendendo difficile ottenere un colore champagne pulito.

Magnesio per la lucidità mentale

Il magnesio, presente nelle leghe delle serie 5000 e 6000, è ideale per le finiture cosmetiche. Contribuisce alla formazione di un film anodico molto chiaro e uniforme. Ciò fornisce la base perfetta per un colore anodizzato champagne brillante e uniforme.

Noi di PTSMAKE guidiamo i clienti nella scelta delle leghe per garantire che la finitura finale corrisponda alle loro intenzioni progettuali.

| Serie Alloy | Uso comune | Idoneità all'anodizzazione dello champagne |

|---|---|---|

| 6061 | Componenti strutturali | Eccellente, molto coerente e chiaro |

| 7075 | Applicazioni ad alto stress | Buono, ma può avere una leggera tonalità calda |

| 5052 | Lamiera | Eccellente, produce una finitura brillante |

La scelta della lega di alluminio non è un dettaglio secondario. Elementi leganti come il silicio e il rame alterano direttamente lo strato di ossido durante l'anodizzazione. Ciò determina la trasparenza, la tonalità e l'uniformità della finitura champagne finale, rendendo la selezione della lega un primo passo fondamentale per ottenere risultati di qualità.

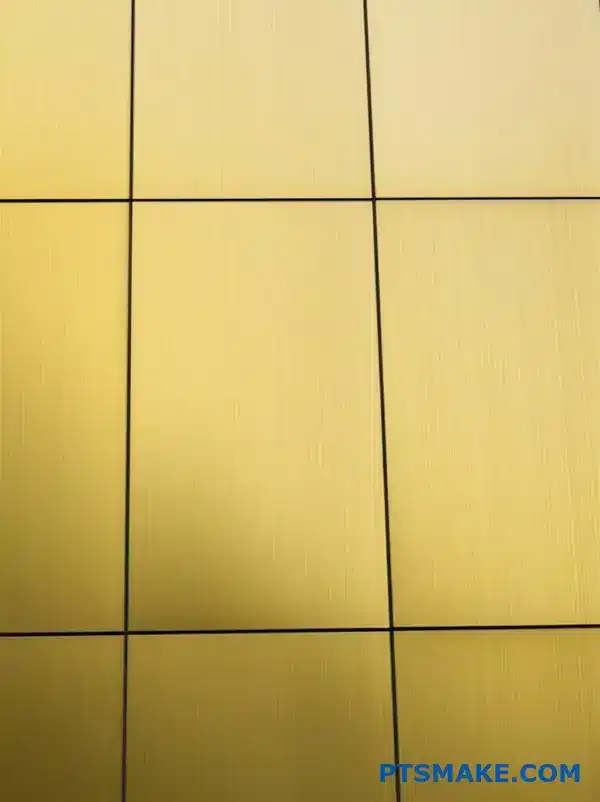

Cosa definisce lo specifico standard di colore anodizzato ‘champagne’?

La parola "champagne" da sola è troppo soggettiva. Ciò che una persona vede come champagne, un'altra potrebbe vederlo come bronzo chiaro.

Ecco perché ci affidiamo ai dati. Dobbiamo quantificare il colore per garantire l'uniformità di ogni singolo pezzo.

Usare i numeri per definire il colore

Utilizziamo sistemi colorimetrici per tradurre un colore soggettivo in dati precisi e oggettivi. Questo elimina ogni margine di approssimazione.

Il sistema più comune è CIE Lab*. Mappa ogni colore numericamente.

| Valore | Rappresenta | Per Champagne Anodizzato |

|---|---|---|

| **L*** | Luminosità (0=nero, 100=bianco) | Gamma medio-alta |

| **a*** | Asse rosso-verde | Leggermente positivo (rossastro) |

| **b*** | Asse giallo-blu | Moderatamente positivo (giallastro) |

Questo sistema trasforma un'idea vaga in un obiettivo di produzione specifico.

Oltre l'obiettivo: definizione della variazione accettabile

Individuare con precisione l'esatto LaI valori b* sono solo l'inizio. La vera sfida è mantenere quel colore durante l'intero ciclo di produzione.

È qui che un colorimetrico3 L'approccio diventa cruciale. Dobbiamo definire una tolleranza accettabile.

Comprendere il Delta E (ΔE)

Utilizziamo un valore chiamato Delta E (ΔE) per misurare la distanza tra due colori. Un ΔE più basso indica una corrispondenza più vicina. Noi di PTSMAKE concordiamo con i nostri clienti un valore ΔE massimo prima dell'inizio della produzione.

Questo garantisce che tutti siano allineati su ciò che è "accettabile". Protegge il progetto da costose rielaborazioni.

| Valore Delta E (ΔE) | Interpretazione percettiva | Applicazione comune |

|---|---|---|

| < 1.0 | Non percepibile dall'occhio umano | Elettronica di fascia alta, beni di lusso |

| 1.0 - 2.0 | Differenza molto piccola, visibile solo a un occhio esperto | Pannelli automobilistici, colori specifici del marchio |

| 2,0 – 3,5 | Una differenza piccola, ma evidente | Elementi architettonici, prodotti generici |

Codici specifici del settore

Per alcuni settori esistono già degli standard. In architettura, lo standard EURAS è comune per le finiture anodizzate champagne. Codici come C-31 (bronzo chiaro) e C-32 (bronzo medio) forniscono una base di riferimento affidabile a cui designer e produttori possono fare riferimento.

È fondamentale definire il colore con i dati, impostare tolleranze chiare con ΔE e utilizzare codici industriali consolidati. È così che garantiamo una perfetta uniformità cromatica.

Quali sali metallici creano tipicamente la finitura anodizzata champagne?

Il segreto del classico colore anodizzato champagne risiede in specifici sali metallici. La scelta del sale è fondamentale per ottenere la tonalità, la stabilità e la longevità desiderate. È ciò che distingue una finitura di alta qualità da una di qualità inferiore.

Lo standard moderno: solfato di stagno

Oggi, il solfato di stagno (SnSO₄) è il sale più utilizzato. Produce costantemente quell'elegante tonalità bronzo chiaro che chiamiamo champagne. Questo sale è apprezzato per la sua affidabilità nel processo di colorazione.

Alternative storiche

In passato erano comuni altri sali. I sali di cobalto e nichel venivano utilizzati per creare colori simili. Tuttavia, sono stati in gran parte sostituiti dallo stagno per diversi motivi importanti.

| Sale metallico | Vantaggio chiave | Uso comune |

|---|---|---|

| Solfato di stagno | Eccellente resistenza alla luce | Standard moderno |

| Solfato di cobalto | Tonalità di colore intense | Storico/Di nicchia |

| Solfato di nichel | Conveniente (storicamente) | Meno comune ora |

Il passaggio al solfato di stagno non è stato casuale. Rappresenta un significativo progresso nella tecnologia dell'anodizzazione, guidato dalla necessità di migliorare le prestazioni e l'uniformità.

Perché si preferisce il solfato di stagno

Il vantaggio principale dello stagno è la sua eccezionale resistenza alla luce. Ciò significa che il colore non sbiadisce né cambia se esposto alla luce solare e ai raggi UV. Questo è fondamentale per i componenti utilizzati nell'architettura o negli esterni delle automobili.

Un altro fattore chiave è la stabilità del processo. Le soluzioni di solfato di stagno sono più facili da controllare durante la produzione. Nel nostro lavoro presso PTSMAKE, questo ci consente di garantire un colore uniforme su migliaia di pezzi in un unico lotto. Elimina la variazione di colore, uno dei principali punti critici per i clienti.

La colorazione avviene tramite deposizione elettrolitica4. Durante questa fase, gli ioni di stagno vengono depositati nella base dei pori dello strato anodico. Questo processo è altamente controllabile con lo stagno, garantendo un colore uniforme.

Svantaggi dei metodi tradizionali

I sali di cobalto e nichel, sebbene efficaci, sono caduti in disuso. I loro colori possono essere meno stabili se esposti ai raggi UV. Inoltre, presentano maggiori difficoltà nel mantenimento della composizione chimica del bagno. Ciò può portare a risultati incostanti. Per i settori che richiedono precisione, tale imprevedibilità è inaccettabile.

| Caratteristica | Solfato di stagno | Sali di cobalto/nichel |

|---|---|---|

| Resistenza ai raggi UV | Superiore | Da moderato a buono |

| Coerenza del colore | Molto alto | Variabile |

| Controllo del processo | Più semplice | Più complesso |

| Impatto ambientale | Meno preoccupante | Maggiore preoccupazione |

In sostanza, il solfato di stagno è lo standard industriale moderno per le finiture anodizzate champagne. Offre una resistenza alla luce e una stabilità di processo superiori, garantendo un colore uniforme, durevole e di alta qualità che soddisfa le rigorose esigenze dei nostri clienti presso PTSMAKE.

Quali sono gli elettroliti principali utilizzati nell'anodizzazione con champagne?

Il segreto per ottenere una perfetta finitura anodizzata champagne risiede nel bagno chimico. Si tratta di creare la base giusta. Per l'anodizzazione di tipo II, l'acido solforico è lo standard industriale.

Il potere dell'acido solforico

Questo elettrolita è il vero motore del processo. Non solo crea uno strato protettivo, ma allo stesso tempo lo incide. Questa doppia azione è essenziale per il processo.

Creazione di strutture porose

Questo processo crea uno strato di ossido di alluminio altamente poroso. Questi minuscoli pori sono necessari. Sono loro che in seguito trattengono il colorante color champagne.

| Concentrazione di acido | Effetto sulla struttura dei pori |

|---|---|

| Basso | Pori più piccoli e più densi |

| Alto | Pori più grandi e più aperti |

Questa struttura è la tela per il colore finale.

Per ottenere la finitura desiderata per un componente anodizzato champagne, è necessario controllare con precisione l'ambiente chimico. L'intero processo dipende da un delicato equilibrio all'interno del bagno di acido solforico.

Un equilibrio delicato: crescita contro dissoluzione

L'elettrolita di acido solforico svolge due funzioni contemporaneamente. Forma uno strato di ossido di alluminio duro e resistente sulla superficie del pezzo. Allo stesso tempo, dissolve parte di quell'ossido.

Questa dissoluzione controllata crea pori su scala nanometrica. Le dimensioni e la profondità di questi pori sono fondamentali. Determinano infatti il grado di assorbimento del colorante, che influisce sulla ricchezza e sull'uniformità del colore finale. Un equilibrio errato può portare a finiture non uniformi.

Parametri chiave del processo

Nei nostri progetti presso PTSMAKE, abbiamo scoperto che il controllo di parametri specifici è fondamentale per padroneggiare questo equilibrio. Monitoriamo attentamente alcune variabili chiave. Questo garantisce che il film anodico5 rispetta le specifiche esatte per ogni componente.

| Parametro | Impatto sullo strato di ossido |

|---|---|

| Temperatura | Influisce sulla velocità di dissoluzione |

| Densità attuale | Influisce sul tasso di crescita e sulla durezza |

| Agitazione del bagno | Garantisce un contatto uniforme con l'acido |

| Il tempo a Bath | Determina lo spessore finale dello strato |

La regolazione di questi fattori ci consente di personalizzare lo strato di ossido. Creiamo la struttura porosa ideale per ottenere quella splendida finitura color champagne.

L'acido solforico è l'elettrolita chiave per creare lo strato di ossido poroso necessario nell'anodizzazione di tipo II. La sua capacità unica di far crescere e dissolvere contemporaneamente la superficie è fondamentale per preparare l'alluminio alla splendida finitura anodizzata color champagne desiderata dai clienti.

Quali sono le proprietà fondamentali che definiscono una finitura anodizzata champagne di qualità?

Per valutare la qualità di una finitura, dobbiamo utilizzare parametri chiari. Non si tratta solo di un bel colore, ma di prestazioni misurabili. Una finitura anodizzata champagne di successo è definita da caratteristiche specifiche e quantificabili.

Queste proprietà assicurano che il componente abbia un ottimo aspetto e duri nel tempo. Ci affidiamo a test standardizzati per garantire ai nostri clienti di PTSMAKE uniformità e durata. Questo elimina ogni margine di incertezza dalla valutazione della qualità.

Metriche di prestazione chiave

Le seguenti caratteristiche sono essenziali per valutare qualsiasi componente anodizzato champagne.

| Metrica delle prestazioni | Indicatore chiave |

|---|---|

| Uniformità del colore | Consistenza visiva, senza striature o macchie. |

| Spessore del film | Misurato in micron (µm). |

| Qualità del sigillo | Resistenza alle macchie e all'assorbimento. |

| Resistenza all'abrasione | Resistenza all'usura e all'attrito. |

| Resistenza alla corrosione | Protezione dagli agenti atmosferici. |

Per definire il successo è necessario approfondire il modo in cui misuriamo queste proprietà. Ogni test rivela qualcosa di fondamentale sul processo di anodizzazione stesso. Non basta semplicemente osservare un componente.

Una finitura può sembrare perfetta inizialmente. Tuttavia, potrebbe rivelarsi inadeguata in condizioni reali se il processo sottostante era imperfetto. Ecco perché insistiamo sui dati empirici.

Valutazione della durata e della longevità

La vera qualità di una finitura anodizzata champagne viene rivelata attraverso prove di stress. La resistenza alla corrosione, tipicamente valutata utilizzando una prova in nebbia salina, è fondamentale per le parti esposte ad ambienti difficili. Essa mostra quanto bene il rivestimento protegga l'alluminio sottostante.

Un altro parametro fondamentale è la durezza e la resistenza all'usura. Sulla base dei risultati dei nostri test, una finitura deve resistere all'uso quotidiano. Il Test di Taber6 è un esempio perfetto di come simuliamo questa usura. Un risultato negativo indica un rivestimento morbido che si graffierà e si degraderà prematuramente.

Noi di PTSMAKE abbiamo riscontrato che i fallimenti in questi test sono spesso dovuti a una sigillatura inadeguata. Una sigillatura scadente lascia aperti i pori anodici, compromettendo l'intera finitura.

| Test | Scopo | Standard comune |

|---|---|---|

| Spray salino | Misura la resistenza alla corrosione | ASTM B117 |

| Abrasione Taber | Misura la resistenza all'usura e all'abrasione | ASTM D4060 |

| Macchia di tintura | Controlla la qualità della sigillatura | ASTM B136 |

Questi parametri prestazionali – uniformità del colore, spessore, tenuta, resistenza all'abrasione e alla corrosione – non sono negoziabili. Sono le misure pratiche che distinguono una finitura anodizzata champagne di alta qualità e durevole da una puramente estetica.

Quali sono le fasi sequenziali di una linea di anodizzazione champagne?

Ottenere la perfetta finitura anodizzata champagne è una sequenza precisa. Non si tratta di una singola azione, ma di un percorso attraverso più fasi.

Ogni fase prepara sistematicamente l'alluminio per quella successiva. Un piccolo errore può influire sul risultato finale.

Questo meticoloso processo garantisce un rivestimento bello e resistente. Vediamo insieme l'intero processo dall'inizio alla fine.

| Gruppo teatrale | Passaggi chiave |

|---|---|

| Preparazione | Scolatura, pulizia, sgrassaggio, risciacquo |

| Preparazione della superficie | Incisione, rimozione dello sporco, risciacquo, anodizzazione |

| Colorazione | Colorazione elettrolitica, risciacquo |

| Finitura | Sigillatura, risciacquo, svuotamento, asciugatura |

Mappare il percorso dell'anodizzazione

L'intero processo è una catena in cui ogni anello è fondamentale. Possiamo suddividerlo in quattro fasi principali: preparazione, trattamento superficiale, colorazione e finitura.

Fase 1: Preparazione meticolosa

Si inizia con Scaffalatura, dove le parti sono fissate saldamente per consentire il passaggio della corrente elettrica e il flusso della soluzione. Segue poi un'intensa Pulizia e sgrassaggio. Qualsiasi traccia di olio o sporco causerà difetti, quindi questo passaggio è fondamentale.

Fase 2: Trattamento superficiale

Successivamente, Incisione utilizza una soluzione caustica per creare una superficie opaca uniforme. Dopo l'incisione, alcuni elementi della lega rimangono sotto forma di fuliggine nera. Il pezzo viene quindi sottoposto a smacchiatura7 per rimuovere questi residui. Poi arriva il momento clou: Anodizzazione. Il pezzo viene immerso in un bagno acido e una corrente elettrica crea uno strato di ossido poroso e resistente.

Fase 3 e 4: Colorazione e finitura

Per ottenere quel particolare effetto anodizzato champagne, i componenti vengono inseriti nel Colorazione elettrolitica serbatoio. I sali metallici si depositano nei pori dello strato di ossido. La durata determina l'intensità del colore. Infine, Sigillatura chiude questi pori, fissando il colore e massimizzando la resistenza alla corrosione. Le parti vengono quindi rimosse dal telaio e asciugate.

| Passo | Scopo | Perché è fondamentale |

|---|---|---|

| Incisione | Crea una finitura opaca uniforme. | Influisce sull'aspetto finale e sulla consistenza. |

| Anodizzazione | Crea uno strato di ossido duro e poroso. | Garantisce durata e resistenza alla corrosione. |

| Colorazione | Conferisce il colore champagne. | Controlla l'estetica e l'uniformità del colore. |

| Sigillatura | Chiude i pori nello strato di ossido. | Blocca il colore e previene la corrosione futura. |

Il processo di anodizzazione champagne è una sequenza in più fasi che va dalla pulizia alla sigillatura. Ogni fase è essenziale per creare una finitura esteticamente gradevole, uniforme e altamente resistente, che richiede un rigoroso controllo del processo lungo l'intera linea.

Quali variabili di processo controllano la tonalità del colore anodizzato champagne?

Ottenere la perfetta tonalità anodizzata champagne è una scienza precisa. Non si tratta di una singola impostazione, ma di un equilibrio tra diversi fattori chiave.

Queste variabili influenzano direttamente il colore finale. Ciascuna di esse deve essere controllata attentamente per ottenere uniformità tra le diverse parti.

Le leve di controllo principali

Nel nostro processo presso PTSMAKE ci concentriamo su quattro variabili principali. Queste variabili interagiscono tra loro per creare la tonalità desiderata.

| Variabile | Effetto primario sul colore |

|---|---|

| Tempo di colorare | Determina l'oscurità |

| Tensione | Influisce sulla velocità di deposizione |

| Temperatura del bagno | Influenza la velocità di reazione |

| Concentrazione di stagno | Controlla l'intensità del colore |

Comprendere queste leve è il primo passo. Padroneggiarle è il modo in cui garantiamo risultati affidabili ai nostri clienti.

Per controllare realmente il colore anodizzato champagne, dobbiamo osservare come interagiscono queste variabili. È una delicata danza tra chimica ed elettricità.

L'impatto di ciascuna variabile

Tempo di colorare

Questo è il controllo più diretto. Un tempo di immersione più lungo nella vasca di colorazione consente un maggiore deposito di stagno nei pori del film anodico. Una maggiore quantità di stagno produce una tonalità più scura e profonda.

Tensione

La tensione guida il processo. Una tensione più elevata accelera la deposizione dello stagno. Tuttavia, se è troppo alta, il rivestimento può diventare irregolare. Abbiamo riscontrato che una tensione stabile e moderata garantisce la massima uniformità.

Temperatura del bagno

La temperatura influisce sulla velocità della reazione chimica. In base ai nostri test, una temperatura del bagno più fredda e stabile rallenta il processo. Ciò consente un controllo più preciso sulle tonalità champagne chiare.

Concentrazione di stagno

Anche la quantità di sali di stagno nel bagno è fondamentale. Una concentrazione più elevata può creare tonalità più scure più rapidamente. Il processo si basa su deposizione elettrolitica8 per incorporare particelle di stagno. Ma un eccesso può portare a una finitura polverosa e di scarsa qualità.

| Regolazione variabile | Variazione prevista dell'ombra |

|---|---|

| Aumentare il tempo | Più scuro (bronzo-champagne) |

| Ridurre il tempo | Accendino (argento-champagne) |

| Bassa temperatura stabile | Migliore controllo e uniformità |

| Tensione bilanciata | Migliore uniformità |

È fondamentale padroneggiare queste quattro variabili: tempo, tensione, temperatura e concentrazione di stagno. Questo controllo garantisce il raggiungimento della tonalità anodizzata champagne precisa specificata per ciascun componente, offrendo una qualità costante in ogni occasione.

Come si ottengono diverse texture, come quella opaca o brillante?

Il segreto per una finitura perfetta, come una superficie anodizzata color champagne intenso, non è solo il colorante. Tutto inizia con il pretrattamento. Questo passaggio fondamentale determina la texture finale.

Questo avviene molto prima dell'applicazione del colore. Utilizziamo diversi processi di incisione per creare un effetto opaco profondo o brillante. La scelta dipende interamente dai vostri obiettivi di progettazione.

Il ruolo del pretrattamento nella consistenza

Comprendere questo aspetto ti aiuta a specificare la finitura esatta di cui hai bisogno per i tuoi componenti.

| Tipo di incisione | Texture risultante | Il migliore per |

|---|---|---|

| Incisione caustica | Matte intenso | Nascondere le imperfezioni |

| Incisione con acido | Luminoso/Speculare | Parti decorative di alta gamma |

L'aspetto finale viene definito durante il pretrattamento. Il processo di incisione rimodella la superficie dell'alluminio a livello microscopico, creando la base per la texture.

Incisione caustica (alcalina)

Per ottenere una finitura opaca profonda, utilizziamo l'incisione caustica o alcalina. Questo processo è più aggressivo. Rimuove una piccola quantità di materiale dalla superficie, creando microscopiche cavità.

Questi incavi diffondono la luce anziché rifletterla direttamente. Ciò conferisce un aspetto opaco uniforme e antiriflesso. In base alla nostra esperienza, questo metodo è eccellente per nascondere piccole linee di stampaggio o imperfezioni superficiali derivanti dalle fasi di produzione precedenti.

Incisione con acido e immersione brillante

Per ottenere una finitura brillante, simile a uno specchio, ricorriamo all'incisione con acido o alla immersione brillante. Si tratta di un processo molto più raffinato, che leviga la superficie livellando le microscopiche irregolarità.

Questo crea una superficie altamente riflettente, quasi a specchio, che produce un'immagine nitida, speculare9 riflessione. Una finitura brillante su una parte anodizzata color champagne conferisce un aspetto lussuoso, simile a un gioiello, che una finitura opaca non è in grado di riprodurre.

| Processo | Azione superficiale | Interazione con la luce | Aspetto finale |

|---|---|---|---|

| Mordenzatura caustica | Rimuove materiale, crea cavità | Diffonde la luce | Matte intenso |

| Acido/Immergere in soluzione brillante | Leviga i picchi superficiali | Riflette direttamente la luce | Luminoso, simile a uno specchio |

Il punto fondamentale è che la texture della superficie non è un elemento secondario. È determinata da uno specifico trattamento preliminare di incisione (caustica per ottenere un effetto opaco e acida per ottenere un effetto brillante) che prepara l'alluminio prima dell'applicazione del colore.

Quali sono i tipi più comuni di difetti di anodizzazione dello champagne?

Diagnosticare i problemi relativi alle finiture anodizzate champagne è molto più semplice quando li si classifica. Ogni difetto racconta una storia sul processo.

I problemi comuni indicano misure specifiche. La bruciatura spesso significa che è stata utilizzata troppa corrente. Le macchie di solito indicano un risciacquo insufficiente.

Comprendere queste categorie è il primo passo. Ci aiuta a individuare rapidamente la causa principale. Questo ci permette di risolvere il problema in modo efficiente.

Ecco una guida rapida ai difetti più comuni:

| Tipo di difetto | Causa primaria |

|---|---|

| Bruciatura | Corrente elettrica eccessiva |

| Individuazione | Risciacquo inadeguato |

| Streaking | Problemi relativi alla lega o alle scaffalature |

| Variazione di colore | Instabilità del processo |

| Scarsa tenuta | Parametri di sigillatura errati |

Analisi dei guasti comuni nell'anodizzazione

Esaminiamo più approfonditamente questi difetti comuni. Conoscere la causa è fondamentale per la prevenzione. Questo è un aspetto fondamentale del nostro processo di controllo qualità presso PTSMAKE.

Bruciore e perdite

La bruciatura crea una superficie scura e ruvida. Si verifica quando la densità di corrente è troppo elevata per la lega o la geometria del pezzo. Ciò può danneggiare in modo permanente il componente.

Dopo la sigillatura compaiono macchie d'acqua. Questo difetto è quasi sempre causato dalla presenza di contaminanti nell'acqua di risciacquo o da un risciacquo incompleto prima della fase di sigillatura.

Strisce e variazioni di colore

Lo streaking può essere complicato. Potrebbe derivare dalla lega di alluminio stessa. Alcuni composti intermetallici10 all'interno del metallo può reagire in modo diverso durante l'anodizzazione. Può anche essere causato da un montaggio improprio, che influisce sul flusso di corrente.

La variazione di colore è un difetto fastidioso nell'anodizzazione champagne. Spesso è indice di instabilità nel bagno di colorazione elettrolitica. Ciò include fluttuazioni di temperatura, tensione o tempo di immersione. Abbiamo imparato che anche variazioni minime possono causare differenze evidenti nella tonalità all'interno di un lotto.

Questa tabella illustra in dettaglio i segnali visivi e le cause.

| Difetto | Aspetto visivo | Probabile causa principale |

|---|---|---|

| Streaking | Linee sottili o scure sulla superficie | Segregazione della lega o scarsa stabilizzazione |

| Variazione di colore | Colore non uniforme tra le parti | Parametri instabili del processo di colorazione |

| Scarsa tenuta | Superficie gessosa e polverosa che si sbava | Temperatura o tempo di sigillatura non corretti |

È fondamentale classificare difetti quali bruciature, macchie e variazioni di colore. Comprendere le cause alla radice, dai problemi attuali alle incongruenze delle leghe, consente una risoluzione efficace dei problemi. Ciò garantisce una qualità costante dei componenti anodizzati champagne.

Come si differenzia l'anodizzazione champagne dal PVD o dalla verniciatura a polvere?

La scelta della finitura giusta è una decisione fondamentale. Influisce sulla durata, sull'estetica e sul costo. Ogni opzione presenta vantaggi specifici.

Confrontiamo l'anodizzazione champagne con i suoi principali concorrenti. Questi includono PVD, verniciatura a polvere e verniciatura liquida. Comprendere le loro differenze è fondamentale.

Sfida finale veloce

Ecco una breve panoramica di queste scelte popolari. Approfondiremo i dettagli più avanti.

| Tipo di finitura | Beneficio primario | Caso d'uso comune |

|---|---|---|

| Anodizzazione Champagne | Finitura integrale, resistente all'usura | Alluminio architettonico, elettronica |

| Rivestimento PVD | Strato estremamente duro e sottile | Utensili da taglio, attrezzature di alta gamma |

| Rivestimento in polvere | Colori densi, resistenti e versatili | Ricambi automobilistici, arredi per esterni |

| Vernice liquida | Conveniente, colori infiniti | Industria generale, beni di consumo |

Questa tabella costituisce un punto di partenza. Ora esaminiamo i dettagli rilevanti per il tuo progetto.

Quando forniamo consulenza ai clienti di PTSMAKE, non ci limitiamo a un semplice grafico. Analizziamo l'applicazione specifica per trovare la soluzione perfetta. Una finitura non è solo un colore, ma è una componente funzionale del prodotto finale. La scelta influisce in modo significativo sulle prestazioni.

Durata e stabilità del colore

La durata è spesso la preoccupazione principale. L'anodizzazione crea uno strato duro e integrale. Ciò significa che la finitura anodizzata color champagne non si scheggia né si sfalda. Ha un'eccellente stabilità ai raggi UV.

Il PVD è ancora più resistente, ma è un rivestimento molto sottile. Il rivestimento a polvere fornisce uno strato protettivo di plastica spesso. È molto resistente agli urti.

Un fattore critico in questo caso è adesione del substrato11, che varia notevolmente tra questi metodi. Nei nostri test, l'anodizzazione mostra un legame superiore poiché fa parte dell'alluminio stesso.

Costi e impatto ambientale

Il costo è sempre un fattore importante. La vernice liquida è in genere l'opzione più conveniente. Segue la verniciatura a polvere, che offre un ottimo rapporto qualità-prezzo grazie alla sua durata.

L'anodizzazione champagne e il PVD sono generalmente più costosi. I loro processi e attrezzature specializzati contribuiscono al costo più elevato.

Dal punto di vista ambientale, l'anodizzazione è un processo relativamente pulito. Le sostanze chimiche utilizzate possono essere riciclate. Anche la verniciatura a polvere ha un basso impatto ambientale. Rilascia quasi zero composti organici volatili (COV).

| Caratteristica | Anodizzazione Champagne | Rivestimento PVD | Rivestimento in polvere | Vernice liquida |

|---|---|---|---|---|

| Durata | Eccellente (Difficile) | Superiore (il più difficile) | Ottimo (difficile) | Buono (Variabile) |

| Stabilità del colore | Eccellente (resistente ai raggi UV) | Eccellente | Da buono a molto buono | Da discreto a buono |

| Costo relativo | Da moderato a elevato | Alto | Moderato | Basso |

| Impatto ecologico | Basso | Da basso a moderato | Basso (senza COV) | Elevato (COV) |

| Il migliore per | Sensazione metallica, usura | Durezza estrema | Resistenza agli urti | Colore a basso costo |

La scelta della finitura comporta dei compromessi. L'anodizzazione champagne offre una finitura integrata e durevole. Il PVD garantisce una durezza superiore. Il rivestimento a polvere offre una protezione resistente e colorata. Ciascuna di queste finiture è adatta a esigenze diverse e noi vi aiutiamo a orientarvi tra queste scelte per garantire il miglior risultato per i vostri componenti.

Quando è preferibile specificare l'anodizzazione champagne rispetto ad altri rivestimenti?

La scelta della finitura superficiale giusta è una decisione fondamentale. Influisce sull'estetica, sulla durata e sul costo. Non si tratta solo di colore. Si tratta di prestazioni nel mondo reale.

Analizziamo la scelta con esempi chiari. Questo aiuta a prendere la decisione giusta.

Una storia in due parti

Consideriamo due componenti molto diversi che potremmo incontrare presso PTSMAKE. Un involucro elettronico di alta gamma e una trave strutturale in acciaio. Le loro esigenze sono completamente diverse.

| Scenario | Requisito primario | Rivestimento consigliato | Perché è stato scelto |

|---|---|---|---|

| Amplificatore audio di lusso | Aspetto e sensazione di alta qualità | Champagne anodizzato | Elegante, resistente, non conduttivo |

| Trave di sostegno esterna | Corrosione e costi | Zincatura a caldo | Massima protezione dalla ruggine, conveniente |

Questo dimostra che il contesto è fondamentale. Il miglior risultato finale è sempre legato all'applicazione specifica.

La scelta della finitura richiede un approccio sistematico. In qualità di ingegneri, dobbiamo porre le domande giuste prima di specificare un rivestimento. Ciò consente di evitare errori costosi e garantisce che il componente funzioni come previsto.

Lista di controllo rapida per ingegneri

Prima di specificare una finitura, considera questi punti:

- Cos'è il metallo di base?

- Qual è la funzione principale del componente?

- In quale ambiente opererà?

- Sono necessarie proprietà elettriche specifiche?

Rispondere a queste domande aiuta a restringere notevolmente le opzioni. Ad esempio, l'anodizzazione è una scelta fantastica per l'alluminio, ma impossibile per l'acciaio. Questo semplice fatto previene problemi come potenziali corrosione galvanica12 quando materiali diversi non sono compatibili in un assemblaggio.

Confronto tra finiture per alluminio

Supponiamo che il tuo pezzo sia in alluminio. Hai ancora diverse opzioni tra cui scegliere. Ecco come la finitura anodizzata champagne si confronta con altre opzioni comuni che gestiamo.

| Tipo di rivestimento | Il miglior caso d'uso | Limitazione dei tasti |

|---|---|---|

| Anodizzazione Champagne | Elettronica di consumo di alta gamma, elementi architettonici | Limitato all'alluminio e alle sue leghe |

| Rivestimento in polvere | Attrezzature industriali, arredi per esterni | Una finitura più spessa può nascondere i dettagli più fini |

| Pittura a umido | Ampia corrispondenza dei colori, forme complesse | Meno resistente rispetto all'anodizzazione o alla verniciatura a polvere |

Ognuno ha il suo posto. Le esigenze specifiche del tuo progetto ti guideranno verso la soluzione perfetta.

Un quadro strutturato è lo strumento migliore a tua disposizione. Analizzando l'applicazione, il materiale e le esigenze prestazionali, potrai scegliere con sicurezza la finitura giusta. Ciò garantirà un risultato durevole e bello per il tuo progetto.

Come si effettua un'analisi delle cause alla base dello sbiadimento di una finitura?

Quando una finitura non funziona sul campo, la trattiamo come una scena del crimine. È essenziale un approccio sistematico e scientifico. Le supposizioni non bastano.

L'obiettivo è raccogliere prove oggettive. Questo ci aiuta a capire cosa è realmente accaduto.

L'indagine iniziale

In primo luogo, verifichiamo le specifiche originali. È stato specificato il tipo e la classe di finitura corretti per l'applicazione?

Successivamente, procediamo con un'ispezione in loco. Questo ci aiuta a documentare le condizioni ambientali a cui è stato esposto il componente.

| Fase di indagine | Obiettivo chiave |

|---|---|

| Revisione delle specifiche | Confermare che i requisiti di finitura fossero corretti. |

| Ispezione in loco | Documentare i fattori ambientali. |

| Raccolta dei campioni | Raccogliere prove per l'analisi di laboratorio. |

| Revisione del processo | Controllare i registri di produzione originali. |

Questo processo strutturato ci assicura di non tralasciare dettagli cruciali.

Il vero lavoro investigativo inizia con il campionamento. Preleviamo campioni dei pezzi difettosi. Cerchiamo anche di ottenere un campione di "controllo", un pezzo non utilizzato dello stesso lotto, se possibile.

Questi campioni vengono inviati al laboratorio per un'analisi dettagliata.

Analisi di laboratorio e di processo

Nel laboratorio eseguiamo diversi test fondamentali. Misuriamo lo spessore del film anodico. Controlliamo anche la qualità della sigillatura, fondamentale per garantire la durata nel tempo. Nei nostri test, una scarsa qualità della sigillatura è spesso causa di problemi.

Ad esempio, un componente anodizzato color champagne sbiadito di un cliente presentava uno spessore adeguato, ma non ha superato il test di tenuta.

Richiediamo e esaminiamo anche i registri di processo dell'anodizzatore originale. Cerchiamo eventuali deviazioni dalla procedura standard. La concentrazione del colorante era corretta? Il tempo di sigillatura era sufficiente? Dati da spettrofotometria13 può misurare oggettivamente lo spostamento cromatico.

| Controllo registro | Parametro previsto |

|---|---|

| Temperatura serbatoio colorante | Entro un intervallo specificato |

| Tempo di sigillatura | Soddisfa o supera il tempo minimo |

| Tensione/Amperaggio | Conforme alle specifiche di processo |

Questa analisi approfondita sia della parte fisica che dei dati di processo ci consente di individuare con precisione la modalità di guasto. Possiamo quindi determinare se si è trattato di una lavorazione scadente o se la finitura è stata applicata in modo errato per l'ambiente in cui è stata utilizzata.

Un'analisi delle cause alla radice efficace richiede un approccio metodico. Combina ispezioni in loco, test di laboratorio e un'analisi approfondita dei registri di processo. Questo è l'unico modo per individuare la vera causa del guasto e impedire che si ripeta.

Come si comporta l'anodizzazione champagne in ambienti esterni difficili?

Quando si considera l'alluminio anodizzato champagne per uso esterno, le prestazioni a lungo termine sono fondamentali. La finitura deve resistere a costanti aggressioni ambientali. Non stiamo parlando solo della pioggia.

Si tratta di un'esposizione incessante alla luce solare, agli agenti inquinanti e all'usura fisica.

Fattori chiave di alterazione atmosferica

Diversi fattori compromettono la durata di una superficie anodizzata. Tra questi vi sono i raggi UV, che possono influire sulla stabilità del colore nel corso dei decenni. Le piogge acide e la nebbia salina nelle zone costiere attaccano direttamente lo strato protettivo.

Perché lo spessore della pellicola è fondamentale

Per gli ambienti difficili, un rivestimento anodizzato standard non è sufficiente. Gli standard architettonici specificano pellicole più spesse per un motivo. Esse forniscono una protezione superiore e una durata molto più lunga.

| Corso di anodizzazione | Spessore minimo | Uso consigliato |

|---|---|---|

| Classe II | 7-18 micron | Interni / Esterni moderati |

| Classe I | >18 micron | Esterno / Aspro |

Il valore a lungo termine di una finitura anodizzata champagne dipende interamente dalla corretta specificazione dello spessore del film anodico sin dall'inizio. Una finitura esteticamente gradevole che si sbiadisce o si corrode in pochi anni è un fallimento. Nei nostri progetti presso PTSMAKE, sottolineiamo questo punto sin dalle prime fasi.

Comprendere le minacce ambientali

Ogni ambiente esterno presenta sfide uniche. Le radiazioni UV possono degradare i coloranti organici utilizzati in alcuni colori, anche se la tonalità champagne è piuttosto stabile grazie alla sua natura inorganica.

La pioggia acida contiene acido solforico e nitrico. Questi acidi possono corrodere lentamente lo strato di ossido di alluminio, riducendone le qualità protettive. La nebbia salina è ancora più aggressiva e accelera la corrosione. Ciò è particolarmente vero in presenza di graffi o a contatto con metalli dissimili, che possono portare a corrosione galvanica14. Anche l'abrasione causata dalla sabbia trasportata dal vento o dal contatto regolare consuma la finitura.

Lo standard architettonico di classe I

Questo è il motivo per cui gli standard architettonici richiedono un film anodico di Classe I, con uno spessore minimo di 18 micron (0,7 mil). In base ai nostri test, questo spessore fornisce la barriera necessaria per resistere a questi elementi per decenni.

Si tratta di uno strato denso e resistente che rallenta notevolmente il degrado. Assicura che l'alluminio anodizzato champagne mantenga sia il suo aspetto che l'integrità strutturale durante il suo ciclo di vita.

| Ambiente | Corso di anodizzazione obbligatorio | Prestazioni previste |

|---|---|---|

| Costiero / Marino | Classe I (>18 micron) | Alta resistenza |

| Industriale | Classe I (>18 micron) | Alta resistenza |

| Urbano / Rurale | Classe I o II | Moderato-alto |

Le prestazioni nel ciclo di vita dell'alluminio anodizzato champagne in ambienti difficili sono eccellenti, a condizione che venga utilizzato uno spessore di film di Classe I. Questo strato più spesso resiste efficacemente alle radiazioni UV, alle piogge acide, alla nebbia salina e all'abrasione, garantendo una lunga durata e il mantenimento del colore.

Analizza un prodotto di successo che utilizza questa finitura: perché è stata scelta?

Diamo un'occhiata al MacBook di Apple. La sua finitura è una parte fondamentale del suo successo. La scelta di un colore specifico, come lo champagne, non è casuale. È una decisione calcolata.

Il potere della percezione

Questa finitura conferisce un tocco di classe. Suggerisce qualità ancora prima di accenderlo. Il colore è delicato ma lussuoso.

Uno sguardo più da vicino

Il champagne anodizzato Il corpo in alluminio è iconico. È bello da vedere e comodo da usare. Coniuga eleganza e tecnologia moderna.

| Attributo | Impatto |

|---|---|

| Estetica | Sofisticato, di alta qualità |

| Sensazione tattile | Liscio, fresco, solido |

Questa scelta accurata contribuisce a definire l'identità del prodotto.

La decisione va ben oltre la semplice scelta del colore. È un capolavoro di ingegneria dei materiali e strategia di marca. La finitura è parte integrante dell'esperienza dell'utente. Unisce forma e funzionalità in modo perfetto.

L'ingegneria incontra il branding

Apple ha scelto l'anodizzazione champagne per diversi motivi fondamentali. La durata è un fattore importante. Il processo crea una superficie dura e resistente alla corrosione. Questo protegge il laptop dall'usura quotidiana. Mantiene il prodotto come nuovo più a lungo.

Questa protezione viene creata attraverso un processo di passivazione elettrolitica15. Questo metodo è altamente controllato. Consente di ottenere colori e qualità uniformi su milioni di unità. Nei progetti realizzati da PTSMAKE abbiamo constatato quanto questa uniformità sia fondamentale per la fiducia nel marchio.

Bilanciamento degli obiettivi chiave del prodotto

Anche la leggerezza dell'alluminio è fondamentale. La finitura aggiunge un peso minimo massimizzando al contempo la resistenza. Ciò è in linea con la promessa di portabilità e prestazioni del MacBook.

| Fattore | Benefici |

|---|---|

| Durata | Resiste ai graffi e alla corrosione |

| Leggero | Migliora la portabilità |

| Riciclabilità | Supporta gli obiettivi ambientali |

| Immagine del marchio | Trasmette qualità premium |

In definitiva, la finitura rafforza l'identità del marchio premium Apple. È una silenziosa promessa di qualità.

La finitura anodizzata color champagne del MacBook è una scelta strategica. Bilancia perfettamente l'estetica di alta qualità con le esigenze ingegneristiche pratiche come la durata e la leggerezza, rafforzando l'immagine di marca di alta qualità del prodotto e l'esperienza dell'utente.

Come puoi gestire le aspettative dei clienti in materia di uniformità del colore?

Gestire le aspettative relative al colore non è solo una sfida tecnica. È una strategia di comunicazione e commerciale. Il successo dipende dalla definizione di standard chiari e concordati prima dell'inizio della produzione. Ciò consente di evitare controversie in seguito.

Ci concentriamo su una strategia in tre parti. Questo garantisce che tutti siano sulla stessa lunghezza d'onda. Allinea le aspettative con le realtà del processo di anodizzazione sin dall'inizio.

L'approccio proattivo

Il primo passo è informare il cliente. Spieghiamo perché possono verificarsi piccole variazioni. Questo crea fiducia e comprensione.

| Metodo tradizionale (reattivo) | Il nostro metodo (proattivo) |

|---|---|

| Presumere che il cliente comprenda | Informare sulle variabili di processo |

| Sperare per il meglio | Definire campioni con confini chiari |

| Affrontare i problemi dopo la produzione | Specificare i criteri nel contratto |

Questo lavoro preliminare è fondamentale per garantire il corretto svolgimento del progetto.

Una comunicazione chiara è alla base di qualsiasi partnership di successo nel settore manifatturiero. La competenza tecnica da sola non è sufficiente se la visione del cliente non viene compresa e documentata appieno. Eventuali incomprensioni relative al colore possono comportare costose rielaborazioni e ritardi.

Educare il cliente

Iniziamo spiegando il processo di anodizzazione. Descriviamo in dettaglio come fattori quali la composizione della lega, la concentrazione del colorante e il tempo di permanenza nella vasca possano causare lievi variazioni di colore. Per una finitura come champagne anodizzato, anche piccoli cambiamenti sono evidenti. Questa educazione non riguarda il trovare scuse, ma il fissare aspettative realistiche.

Definizione dei campioni di confine

Successivamente, stabiliamo dei campioni fisici di riferimento. Non si tratta solo di singoli "campioni perfetti". Forniamo una gamma che mostra le tonalità più chiare e più scure accettabili. Il cliente approva questi campioni. Essi diventano lo standard fisico per il controllo qualità, eliminando ogni soggettività.

Definizione dei criteri nei contratti

Infine, formalizziamo tutto nel contratto. Ciò include i campioni di confine approvati e i criteri di ispezione specifici. Definiamo fattori quali le condizioni di illuminazione (ad esempio, illuminazione D65) e gli angoli di visione. Potremmo anche utilizzare strumenti per la misurazione oggettiva, come i risultati di spettrofotometria16 può essere incluso come standard misurabile.

| Clausola contrattuale | Scopo |

|---|---|

| Approvazione del campione di confine | Conferma l'accettazione della gamma cromatica da parte del cliente. |

| Illuminazione per ispezioni | Garantisce un ambiente di valutazione coerente. |

| Visualizzazione della geometria | Definisce come il pezzo deve essere tenuto e visualizzato. |

| Criteri di accettazione | Imposta condizioni chiare di superamento/fallimento. |

Questo processo trasforma una questione soggettiva in una questione oggettiva e gestibile.

Una comunicazione proattiva, campioni chiari e accordi contrattuali dettagliati sono essenziali. Trasformano i potenziali conflitti relativi alla consistenza del colore in un processo di controllo qualità semplice, garantendo la soddisfazione del cliente e il successo del progetto sin dall'inizio.

Ottieni una soluzione anodizzata personalizzata Champagne da PTSMAKE!

Sei pronto a dare un tocco di classe al tuo prossimo progetto con finiture anodizzate champagne di alta qualità? Contatta PTSMAKE per una consulenza esperta, preventivi rapidi e una produzione di alta precisione di cui ti puoi fidare. Invia oggi stesso la tua richiesta di preventivo e scopri perché i leader del settore ci scelgono per la qualità e l'affidabilità superiori!

Scopri i dettagli tecnici del processo di deposizione dei metalli e le sue applicazioni industriali. ↩

Scopri come queste particelle microscopiche influiscono sulla finitura finale e sulle prestazioni del tuo materiale. ↩

Scopri la scienza che sta alla base del modo in cui misuriamo e percepiamo il colore nella produzione. ↩

Clicca qui per saperne di più sul processo scientifico attraverso il quale gli ioni metallici creano il colore nell'alluminio anodizzato. ↩

Comprendere in che modo le proprietà di questo strato influiscono sulla durata e sull'aspetto. ↩

Scopri come questo test standardizzato quantifica la resistenza all'abrasione dei tuoi componenti. ↩

Comprendere questa fase chimica e la sua importanza per ottenere un aspetto anodizzato impeccabile e uniforme. ↩

Scopri la scienza che sta dietro al processo di deposito degli ioni metallici su una superficie per colorarla. ↩

Comprendere la scienza alla base delle finiture speculari e perché è fondamentale per ottenere un aspetto simile a uno specchio. ↩

Scopri come questi microscopici elementi di lega possono influire sulla finitura finale dei tuoi componenti anodizzati. ↩

Scopri come l'adesione del rivestimento influisce sulle prestazioni e sull'affidabilità del prodotto. ↩

Scopri come metalli dissimili possono causare una corrosione accelerata e come prevenirla nei tuoi progetti. ↩

Scopri come questa tecnica misura con precisione il colore per quantificare in modo oggettivo i problemi di scolorimento sui pezzi finiti. ↩

Scopri come questo processo elettrochimico può causare guasti prematuri negli assemblaggi multimetallici. ↩

Scopri la scienza alla base dell'anodizzazione e come questa tecnica consente di ottenere finiture resistenti e belle per i tuoi componenti. ↩

Scopri il metodo scientifico utilizzato per misurare e quantificare oggettivamente il colore. ↩