I sistemi di raffreddamento a liquido personalizzati falliscono quando le aziende scelgono il design o il produttore di piastre fredde sbagliato. Molti ingegneri devono affrontare ritardi, prestazioni termiche scadenti e problemi di affidabilità che compromettono l'intero sistema di raffreddamento e le tempistiche del progetto.

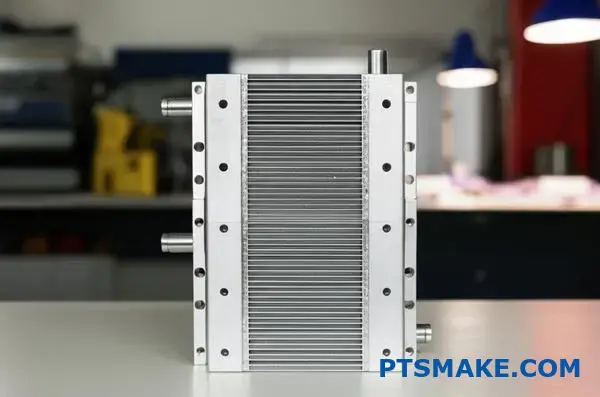

PTSMAKE produce piastre fredde personalizzate utilizzando lavorazioni CNC di precisione e tecniche di produzione avanzate, fornendo soluzioni affidabili di raffreddamento a liquido dal prototipo alla produzione per applicazioni ad alte prestazioni nei settori aerospaziale, elettronico e automobilistico.

Sia che abbiate bisogno di progetti di base a serpentina o di complesse geometrie a microcanali, la scelta della piastra fredda giusta dipende dai vostri requisiti specifici di flusso di calore, dai vincoli di materiale e dagli obiettivi di prestazione. Questa guida illustra le decisioni chiave che dovrete prendere quando progetterete il vostro prossimo sistema di raffreddamento a liquido.

Quali sono i principali metodi di produzione delle lastre a freddo?

La scelta del giusto metodo di produzione per la vostra piastra fredda è fondamentale. Ha un impatto diretto su prestazioni, costi e affidabilità del sistema. La scelta dipende interamente dalle vostre specifiche esigenze termiche e meccaniche.

Esploriamo le opzioni più comuni per un efficace raffreddamento a liquido a piastra fredda.

Approcci produttivi chiave

Ogni metodo ha dei compromessi unici. Comprenderli è il primo passo verso un progetto ottimizzato.

| Metodo | Semplicità | Costo tipico |

|---|---|---|

| Lavorato/forato | Alto | Basso |

| Tubo in piastra | Medio | Medio-basso |

| Gruppo brasato | Basso | Alto |

| Saldatura a frizione | Medio | Alto |

Questo semplice confronto guida la scelta iniziale.

Approfondimento delle tecniche di produzione

La scelta della tecnica giusta richiede un'analisi più approfondita dei dettagli. Secondo la mia esperienza, è l'applicazione a dettare la strada migliore da seguire.

Piastre lavorate e forate

Questo è l'approccio più semplice. Un semplice percorso del fluido viene trapanato in una piastra metallica solida. È conveniente per i prototipi e la produzione di bassi volumi. Tuttavia, le sue prestazioni termiche sono limitate. Funziona meglio per applicazioni con basse densità di calore.

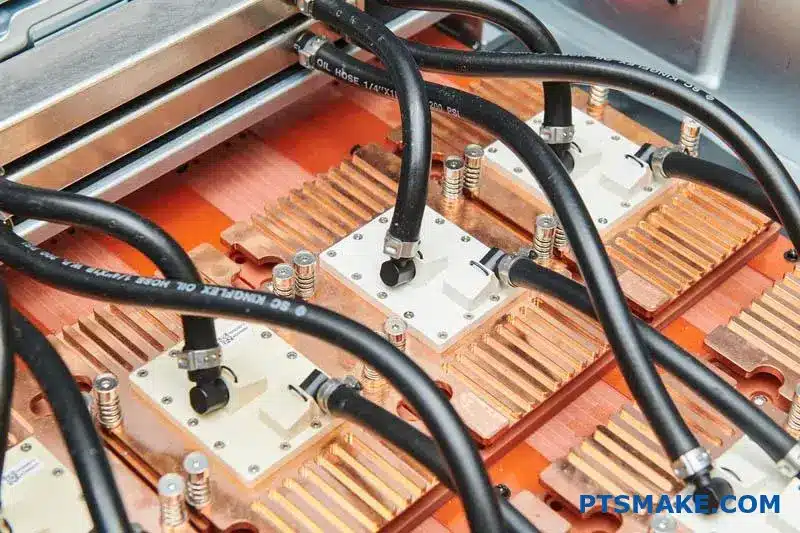

Progetti di tubi in lastre

In questo caso, abbiamo inserito i tubi in un canale fresato nella piastra di base. Questo metodo offre un contatto termico e prestazioni migliori rispetto a una semplice piastra forata. La qualità del collegamento tra il tubo e la piastra è fondamentale per l'efficienza.

Gruppi brasati e saldati

Per il raffreddamento a liquido a piastre fredde ad alte prestazioni, i gruppi brasati sono spesso la scelta migliore. Consentono di realizzare strutture interne di alette complesse, massimizzando la superficie di trasferimento del calore. Il brasatura1 crea un legame metallurgico forte e a prova di perdite. In PTSMAKE ci concentriamo sull'integrità del giunto per garantire la massima affidabilità.

Saldatura per attrito (FSW)

La FSW è un processo di giunzione allo stato solido. Produce giunti eccezionalmente resistenti e privi di vuoti senza fondere il materiale di base. Questo lo rende ideale per le applicazioni ad alta affidabilità in cui le perdite non sono un'opzione.

| Caratteristica | Lavorato a macchina | Tubo in piastra | Brasato | FSW |

|---|---|---|---|---|

| Prestazioni termiche | Basso | Medio | Alto | Molto alto |

| Rischio di perdita | Basso | Medio | Basso | Molto basso |

| Flessibilità del design | Basso | Medio | Alto | Alto |

La scelta del metodo ideale comporta un'attenta analisi dei compromessi.

Ogni metodo di produzione delle piastre a freddo offre un equilibrio unico tra costi, prestazioni e affidabilità. Dalle semplici piastre forate per i prototipi all'avanzata FSW per le applicazioni critiche, la scelta giusta garantisce un funzionamento efficiente e sicuro del vostro sistema.

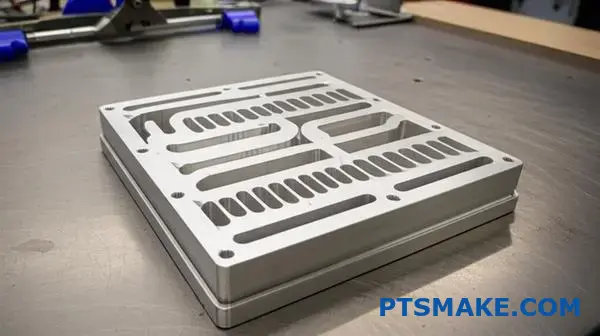

Come si differenziano i design dei canali interni (serpentina o parallelo)?

Nella progettazione del raffreddamento a liquido a piastra fredda, la disposizione dei canali interni è fondamentale. I due percorsi più comuni sono quello a serpentina e quello parallelo. Ognuno di essi presenta vantaggi e svantaggi distinti.

Un design a serpentina utilizza un canale lungo e tortuoso. In questo modo si ottiene un'elevata velocità del fluido, ottima per il trasferimento del calore. Tuttavia, crea anche una significativa perdita di pressione.

Al contrario, un design parallelo divide il flusso in più canali più corti. Questo riduce drasticamente la caduta di pressione. Ma introduce altri rischi.

Confrontiamoli direttamente.

| Caratteristica | Design a serpentina | Design parallelo |

|---|---|---|

| Percorso del fluido | Canale singolo e lungo | Canali multipli e brevi |

| Velocità | Alto | Basso |

| Perdita di pressione | Alto | Basso |

| Trasferimento di calore | Eccellente | Buono |

La scelta del design giusto implica il bilanciamento dei compromessi. Si tratta di una decisione fondamentale in qualsiasi progetto di raffreddamento a liquido a piastre fredde.

Il compromesso della serpentina

Il lungo percorso singolo di un design a serpentina assicura che tutto il fluido percorra la stessa distanza. Ciò garantisce una distribuzione uniforme del flusso e della temperatura lungo il canale. L'alta velocità elimina lo strato termico limite, aumentando il trasferimento di calore. Ma ciò comporta la necessità di una pompa più potente per superare l'elevata caduta di pressione.

Il problema del parallelo

Un design parallelo offre un percorso facile per il refrigerante, richiedendo meno alla pompa. Questo è un enorme vantaggio per l'efficienza del sistema. Tuttavia, il fluido favorisce naturalmente i percorsi di minor resistenza. Ciò può far sì che alcuni canali ricevano meno flusso di altri. Questo problema di maldistribuzione del flusso2 possono creare hotspot e compromettere le prestazioni di raffreddamento, un problema che abbiamo aiutato molti clienti di PTSMAKE a risolvere.

Progetti ibridi: Il meglio dei due mondi

Per bilanciare questi fattori, spesso sviluppiamo progetti ibridi. Questi possono essere caratterizzati da un mix di sezioni parallele e serpentine. Ad esempio, un progetto può dividere il flusso in alcuni percorsi a serpentina che corrono in parallelo. Questo approccio aiuta a gestire le cadute di pressione mantenendo una buona velocità e distribuzione del flusso.

| Tipo di design | Vantaggio primario | Svantaggio primario | Il meglio per... |

|---|---|---|---|

| Serpentina | Elevato trasferimento di calore | Elevata caduta di pressione | Componenti ad alto flusso di calore |

| Parallelo | Bassa perdita di pressione | Rischio di maldistribuzione | Sistemi a bassa pressione |

| Ibrido | Prestazioni equilibrate | Più complesso da progettare | Applicazioni specifiche ottimizzate |

La scelta tra design a serpentina, parallelo o ibrido non è arbitraria. Dipende interamente dai carichi termici specifici del sistema, dal budget di pressione e dagli obiettivi di prestazione. Ogni design offre un diverso equilibrio di caratteristiche prestazionali.

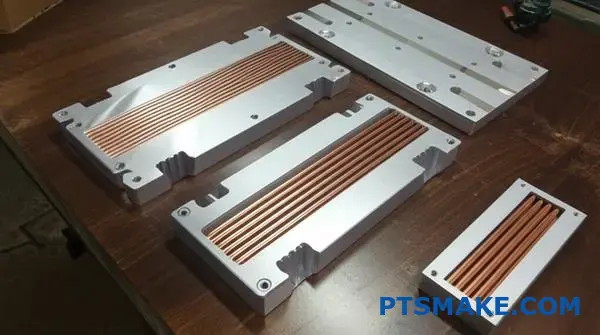

Quando il rame è una scelta migliore dell'alluminio per le piastre fredde?

La scelta tra rame e alluminio non è solo una questione di proprietà del materiale. È una questione di esigenze specifiche dell'applicazione.

Scenari ad alte prestazioni

Il rame è il campione per le situazioni ad alto flusso di calore. La sua superiore conducibilità termica è in grado di allontanare rapidamente il calore. Questo aspetto è fondamentale per l'elettronica di potenza.

Vincoli di costo e peso

L'alluminio è più leggero ed economico. È spesso la scelta per le applicazioni sensibili al peso. O per progetti con budget ridotti, dove i carichi termici sono moderati.

Ecco un rapido confronto:

| Caratteristica | Rame | Alluminio |

|---|---|---|

| Conduttività termica | ~400 W/m-K | ~235 W/m-K |

| Densità | Alto | Basso |

| Costo | Più alto | Più basso |

| Il migliore per | Flusso di calore elevato | Sensibile al peso e al costo |

Approfondimento delle esigenze applicative

Il termine "alto flusso di calore" indica una grande quantità di energia termica concentrata in una piccola area. Si pensi alle moderne CPU, GPU o diodi laser. In questo caso, il calore deve essere diffuso e rimosso istantaneamente per evitare danni.

La capacità del rame di diffondere il calore impedisce la formazione di dannosi punti caldi. Questo è uno dei motivi principali per cui viene scelto per i sistemi di raffreddamento a liquido a piastra fredda.

Problemi di compatibilità dei materiali

Tuttavia, il rame non è un semplice upgrade. È necessario considerare l'intero circuito di raffreddamento a liquido. La miscelazione di parti in rame con parti in alluminio può causare seri problemi. Ciò è dovuto alla potenziale corrosione se si utilizza il refrigerante sbagliato. Consigliamo sempre ai clienti di verificare la piena compatibilità del sistema.

Basso resistenza termica3 è l'obiettivo finale. La scelta dei materiali è un elemento fondamentale per raggiungerlo in modo efficace.

Un approccio ibrido

A volte, la soluzione migliore combina entrambi i materiali. Ad esempio, l'inserimento di tubi di rame all'interno di una piastra fredda in alluminio offre un equilibrio. Fornisce un raffreddamento mirato ad alte prestazioni, gestendo al contempo il peso e il costo complessivi.

Questa tabella mostra gli abbinamenti e le considerazioni più comuni:

| Piastra fredda | Altri componenti | Considerazioni chiave |

|---|---|---|

| Rame | Rame/ottone | Ideale per ottenere le massime prestazioni |

| Alluminio | Alluminio | Economico, evita di mescolare i metalli |

| Rame | Alluminio | Richiede inibitori di corrosione specifici nel liquido di raffreddamento |

Nei progetti passati dell'PTSMAKE, un'analisi approfondita del sistema ha sempre evitato costosi guasti futuri.

La decisione si basa su un attento compromesso. È necessario bilanciare le prestazioni termiche con il peso, il costo e la compatibilità dei materiali. Il rame eccelle nel trasferimento di calore, ma l'alluminio offre vantaggi pratici per molte applicazioni. Questo equilibrio è fondamentale per il successo della progettazione del raffreddamento a liquido a piastre fredde.

Quali sono i compromessi tra i diversi tipi di refrigerante?

La scelta del refrigerante giusto è fondamentale. Ha un impatto diretto sulle prestazioni e sulla longevità del sistema. Non si tratta solo di ciò che raffredda meglio.

È necessario considerare i costi, la sicurezza e la compatibilità con l'hardware. Ogni opzione presenta evidenti pro e contro.

Categorie principali di refrigeranti

Acqua deionizzata (DI)

L'acqua DI offre prestazioni termiche superiori. Tuttavia, può essere corrosiva nel tempo e può favorire la crescita biologica se non viene trattata correttamente.

Miscele acqua-glicole

Queste miscele offrono un'eccellente protezione antigelo. Inibiscono inoltre la corrosione, ma riducono leggermente l'efficienza di raffreddamento rispetto all'acqua DI pura.

Fluidi dielettrici

Sono non conduttivi. Questo li rende perfetti per il contatto diretto con l'elettronica. Tuttavia, le loro prestazioni termiche sono generalmente inferiori.

| Tipo di refrigerante | Vantaggio chiave | Svantaggi principali |

|---|---|---|

| Acqua deionizzata | Massime prestazioni termiche | Corrosivo / Bio-rischio |

| Acqua-glicole | Protezione antigelo/corrosione | Prestazioni inferiori |

| Fluido dielettrico | Elettricamente isolante | Prestazioni più basse |

Per fare la scelta giusta è necessario bilanciare questi compromessi. È un argomento di discussione frequente nei nostri progetti all'PTSMAKE. Una matrice decisionale è uno strumento utile.

Creare una matrice decisionale

Questa matrice aiuta a chiarire le priorità. Le proprietà del refrigerante vengono messe in relazione con le esigenze specifiche del progetto, come quelle di un raffreddamento a liquido a piastra fredda sistema.

Fattori decisionali fondamentali

- Intervallo di temperatura: Il sistema dovrà affrontare condizioni di congelamento? Questo fa pensare immediatamente a una miscela di glicole.

- Costo: L'acqua DI è inizialmente poco costosa. Tuttavia, la manutenzione e gli additivi possono aumentare i costi a lungo termine. I fluidi dielettrici sono l'opzione più costosa.

- Fabbisogno elettrico: Se il refrigerante può toccare l'elettronica, un fluido dielettrico è l'unica scelta sicura. Per alcune applicazioni questo aspetto è irrinunciabile. Il fluido viscosità4 influisce anche sulla scelta della pompa e sull'assorbimento di potenza.

Secondo la nostra esperienza, un semplice grafico aiuta i clienti a visualizzare chiaramente questi compromessi. Elimina l'ambiguità dal processo decisionale.

| Fattore | Acqua deionizzata | Acqua-glicole | Fluido dielettrico |

|---|---|---|---|

| Temperatura di esercizio. | Da 0°C a 100°C | Da -50°C a 120°C | Da -80°C a 200°C+ |

| Costo relativo | Basso | Medio | Alto |

| Rischio elettrico | Alto (se contaminato) | Alto | Molto basso |

| Perf. termica. | Eccellente | Buono | Fiera |

La scelta di un refrigerante implica un bilanciamento tra prestazioni termiche, sicurezza operativa e budget. Le esigenze specifiche della vostra applicazione, dall'intervallo di temperatura al rischio elettrico, determineranno il fluido ideale, garantendo l'affidabilità e l'efficienza del sistema.

Cosa distingue una piastra fredda a microcanali da una piastra standard?

Le piastre fredde a microcanali rappresentano un significativo progresso nel campo delle raffreddamento a liquido a piastra fredda. La loro caratteristica principale sono i canali di fluido incredibilmente piccoli.

Definizione di "micro"

Questi canali hanno un diametro idraulico tipicamente inferiore a 1 millimetro. Queste dimensioni ridotte sono la chiave delle loro prestazioni.

Crea un rapporto superficie/volume estremamente elevato. In questo modo si massimizza il contatto tra il refrigerante e la superficie della piastra.

Questo contatto superiore determina un coefficiente di trasferimento del calore molto elevato. Questo li rende ideali per rimuovere il calore intenso e concentrato.

| Caratteristica | Piastra fredda a microcanali | Piastra fredda standard |

|---|---|---|

| Dimensione del canale | < 1 mm | > 1 mm |

| Superficie | Molto alto | Moderato |

| Trasferimento di calore | Eccellente | Buono |

| Il migliore per | Flusso di calore elevato | Uso generale |

Questa tecnologia è perfetta per le applicazioni più esigenti. Si pensi ai diodi laser o alle CPU ad alte prestazioni, dove la gestione del calore è fondamentale.

La fisica dietro le prestazioni

Il segreto della potenza di una piastra fredda a microcanali è la sua fisica. L'immensa superficie interna consente un rapido assorbimento del calore. Il calore passa rapidamente dal dispositivo al liquido refrigerante.

Questa struttura aumenta in modo significativo il coefficiente di trasferimento del calore. Nei progetti a cui abbiamo lavorato, questo può rendere il raffreddamento diverse volte più efficace rispetto ai progetti standard a parità di ingombro. Questo è un fattore critico per i moderni raffreddamento a liquido a piastra fredda sistemi.

La sfida della produzione

Tuttavia, la creazione di questi canali non è semplice. Richiede un'estrema precisione. I canali devono essere uniformi per garantire un flusso costante e prevenire le ostruzioni. È qui che la nostra esperienza nella lavorazione CNC di precisione di PTSMAKE diventa fondamentale.

Il principale compromesso: la perdita di pressione

Ma c'è un inconveniente significativo: la perdita di pressione. Forzare il liquido attraverso passaggi così piccoli crea un'elevata resistenza. È come bere un frullato denso attraverso una cannuccia molto stretta. L'effettiva diametro idraulico5 ha un impatto diretto su questa resistenza.

Ciò significa che è necessaria una pompa più potente. Una pompa più potente consuma più energia. Inoltre, può aggiungere rumore e complessità al progetto complessivo del sistema, che deve essere preso in considerazione in anticipo.

| Aspetto | Vantaggio | Svantaggio |

|---|---|---|

| Prestazioni | Dissipazione del calore superiore | - |

| Impatto del sistema | Ingombro compatto ed efficiente | Richiede una pompa potente |

| Uso dell'energia | - | Consumo energetico della pompa più elevato |

| Costo | - | Costo del sistema potenzialmente più elevato |

Le piastre fredde a microcanali offrono un raffreddamento ineguagliabile per i dispositivi ad alto flusso di calore. Tuttavia, queste prestazioni comportano una significativa caduta di pressione. Questo compromesso richiede un'attenta considerazione nella progettazione del sistema complessivo, bilanciando le esigenze di raffreddamento con la potenza della pompa e l'efficienza energetica.

Quali sono le applicazioni delle piastre fredde stampate in 3D?

La produzione additiva cambia veramente le carte in tavola per le piastre fredde. Ci permette di creare progetti semplicemente impossibili con i metodi di lavorazione tradizionali.

Ora possiamo costruire strutture interne altamente ottimizzate. Questo approccio aumenta notevolmente le prestazioni termiche. Pensate a reticoli intricati o a canali complessi.

Queste geometrie sono perfette per la prototipazione rapida. Si adattano anche ad applicazioni con forme insolite. In questo caso, l'obiettivo principale è la massima prestazione. La stampa 3D è quindi uno strumento potente per le applicazioni avanzate. raffreddamento a liquido a piastra fredda.

| Caratteristica | Lavorazione tradizionale | Stampa 3D (AM) |

|---|---|---|

| Geometria | Canali semplici e diritti | Forme complesse e organiche |

| Prototipazione | Lentezza, costi di configurazione elevati | Veloce e conveniente |

| Personalizzazione | Limitato | Altamente flessibile |

| Prestazioni | Standard | Ottimizzato per esigenze specifiche |

La stampa 3D, o manifattura additiva, apre un'incredibile libertà di progettazione. Non siamo più limitati da ciò che una macchina CNC può tagliare. Questo apre le porte a soluzioni di gestione termica di qualità superiore per i nostri clienti.

Un vantaggio fondamentale è la creazione di canali conformi. Questi canali seguono esattamente la forma della sorgente di calore. In questo modo si riduce al minimo la distanza percorsa dal calore. Questo design migliora drasticamente l'efficienza di raffreddamento. È una vera e propria soluzione su misura per il calore.

Esploriamo anche strutture interne complesse come i reticoli. A giroide6 è un ottimo esempio. È una superficie minima triplicemente periodica. Offre un'enorme superficie in un volume ridotto, il che significa un migliore trasferimento di calore.

Questa tecnologia è perfetta per la prototipazione rapida. Nei progetti passati di PTSMAKE, l'abbiamo usata per testare più progetti in pochi giorni, non in settimane. Ci aiuta a trovare la soluzione ottimale raffreddamento a liquido a piastra fredda soluzione molto più veloce per i nostri partner.

Quando le prestazioni sono assolutamente irrinunciabili, la stampa 3D è la risposta. Ciò è particolarmente vero per settori come l'aerospaziale o l'informatica ad alte prestazioni. In questo caso, ogni grado di raffreddamento è più importante del costo di produzione iniziale.

| Tipo di geometria | Vantaggi principali | Applicazione ideale |

|---|---|---|

| Canali conformi | Segue la forma della sorgente di calore | Elettronica non piatta, GPU |

| Lattici giroidi | Elevato rapporto superficie/volume | Dispositivi ad alto flusso di calore |

| Array di Pin-Fin | Bassa perdita di pressione | Sistemi con limitazioni della pompa |

La produzione additiva consente di realizzare geometrie complesse, come i canali conformali, per ottenere prestazioni superiori. È ideale per la prototipazione rapida e per le applicazioni specializzate in cui l'efficienza di raffreddamento è la priorità assoluta, e rappresenta uno strumento potente per le soluzioni avanzate di gestione termica.

Classificazione dei raccordi in base alla funzione e all'affidabilità

La scelta del raccordo giusto è fondamentale. Non si tratta solo di collegare i tubi. Si tratta di garantire l'integrità e l'affidabilità del sistema. La scelta influisce sulle prestazioni e sulla manutenzione a lungo termine.

Tipi di raccordi di base

Esistono tre categorie principali. Ognuna serve a uno scopo diverso. Esse bilanciano sicurezza, facilità d'uso e costi. Vediamo le opzioni.

| Tipo di montaggio | Uso primario | Pressione nominale |

|---|---|---|

| Spinato | Configurazioni semplici e a bassa pressione | Basso |

| Compressione | Guarnizioni sicure ad alta pressione | Alto |

| Scollegamento rapido | Sistemi riparabili | Variabile |

I raccordi a barra sono i più semplici. Sono ottimi per i prototipi veloci. Ma per i sistemi mission-critical, consiglio sempre un'opzione più sicura.

Un'immersione più profonda nei materiali e negli standard

La funzione è solo una parte della storia. Gli standard dei materiali e delle filettature sono altrettanto importanti per garantire prestazioni a lungo termine, soprattutto in un settore ad alta domanda. raffreddamento a liquido a piastra fredda sistema.

Selezione del materiale

Il materiale determina la durata e la compatibilità chimica. L'ottone è una scelta popolare a tutto tondo. Offre un'eccellente conducibilità termica e resistenza alla corrosione.

Le materie plastiche come l'acetale (POM) sono convenienti. Sono ottimi per le applicazioni in cui il peso è un problema. Tuttavia, occorre considerare la loro durata a lungo termine sottoposta a calore e pressione. L'acciaio inossidabile offre la massima forza e resistenza alla corrosione, ma ha un costo elevato. Alcune applicazioni potrebbero richiedere trattamenti superficiali speciali come anodizzazione7 per migliorare la durezza della superficie.

Noi di PTSMAKE lavoriamo spesso raccordi in ottone personalizzati per i clienti. Questo garantisce una perfetta geometria della filettatura e superfici di tenuta, fondamentali per prevenire le perdite.

Standard del filo

Le filettature creano la tenuta meccanica. L'utilizzo di filettature non corrispondenti è una causa comune di guasti. I due standard più diffusi sono:

| Filetto standard | Descrizione | Metodo di sigillatura |

|---|---|---|

| G1/4" | Tubo standard britannico parallelo | O-ring o guarnizione |

| NPT | Conicità del tubo nazionale | Filettature coniche |

G1/4" è lo standard di fatto nel raffreddamento a liquido dei PC. Le sue filettature parallele si basano su un O-ring per una tenuta perfetta. Le filettature NPT si sigillano deformandosi l'una nell'altra, il che richiede un sigillante per filettature.

La scelta del raccordo giusto garantisce la sicurezza e la manutenzione del sistema. Dai semplici raccordi a spillo ai robusti tipi a compressione, la scelta dipende dalla pressione, dalla compatibilità dei materiali e dalle esigenze di manutenzione. Anche gli standard di filettatura, come G1/4" e NPT, sono fondamentali per una tenuta senza perdite.

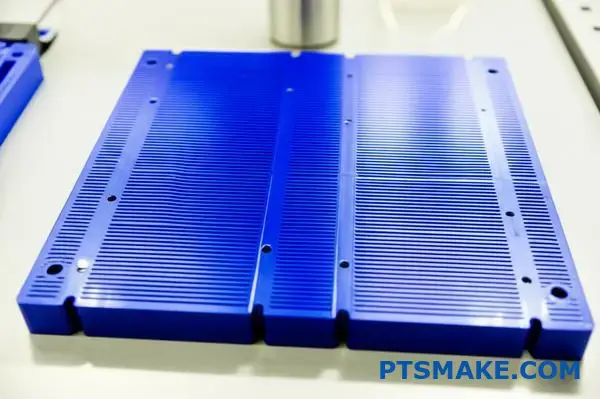

Come vengono classificate le piastre fredde per alta o bassa densità di potenza?

La classificazione di una piastra fredda inizia con una domanda: quanto calore si sta muovendo? La densità di potenza è il parametro chiave. Essa determina tutto, dalla progettazione alla produzione.

Le suddividiamo in tre categorie principali. Questo ci aiuta a selezionare l'approccio giusto per ogni sfida termica. Una classificazione semplice garantisce l'efficienza.

Comprendere i livelli di densità di potenza

Ogni livello richiede una tecnologia specifica. L'abbinamento della tecnologia alla densità è fondamentale per le prestazioni e i costi.

| Livello di densità di potenza | Gamma (W/cm²) | Tecnologia tipica |

|---|---|---|

| Basso | < 50 | Tubo in piastra, serpentina |

| Alto | 50 - 300 | FSW con alette interne |

| Molto alto | > 300 | Microcanale, impingement a getto |

Questo quadro guida la progettazione iniziale di qualsiasi efficace sistema di raffreddamento a liquido a piastre fredde.

Approfondiamo queste classificazioni. La scelta che si fa ha un impatto diretto su prestazioni, costi e complessità di produzione. È una decisione cruciale nello sviluppo del prodotto.

Soluzioni a bassa densità di potenza

Per le applicazioni inferiori a 50 W/cm², la semplicità è vincente. Spesso sono sufficienti i progetti di tubi in piastra o di canali a serpentina. Sono economici e relativamente facili da produrre. Li vediamo in molti sistemi industriali standard.

Soluzioni ad alta densità di potenza

Quando ci si sposta nella fascia 50-300 W/cm², le cose si fanno più complesse. I progetti standard non riescono a tenere il passo. È necessaria una maggiore superficie per il trasferimento del calore. È qui che si affermano tecnologie come le piastre FSW (Friction Stir Welded) con alette interne complesse. La loro produzione richiede precisione.

Soluzioni ad altissima densità di potenza

Al di sopra dei 300 W/cm², si entra nella gestione termica specializzata. Si tratta di applicazioni estreme come il calcolo ad alte prestazioni o i laser avanzati. In questo caso, le piastre fredde a microcanali o addirittura impingement del getto8 sono necessari. Questi progetti massimizzano l'interazione fluido-superficie, ma le tolleranze di produzione sono incredibilmente strette.

Ecco un confronto più dettagliato:

| Tecnologia | Densità di potenza (W/cm²) | Caratteristiche principali | Nota di produzione |

|---|---|---|---|

| Tubo a serpentina | < 50 | Percorso del fluido semplice e continuo | Facile da piegare e brasare in posizione |

| FSW con pinne | 50 - 300 | Elevata superficie interna | Richiede una lavorazione e una saldatura CNC di precisione |

| Microcanale | > 300 | Una superficie enorme in un volume ridotto | Richiede una fabbricazione avanzata come l'incisione o l'incollaggio. |

In sintesi, la scelta della piastra fredda giusta è un atto di equilibrio. La densità di potenza impone la necessaria complessità del progetto. La scelta spazia da semplici layout tubolari per carichi termici ridotti a microstrutture avanzate per le sfide termiche più impegnative.

Qual è la metodologia di progettazione della geometria del canale di flusso?

La progettazione della geometria dei canali di flusso non è un processo unico. È un ciclo iterativo di creazione, analisi e perfezionamento. Questo metodo garantisce che il progetto finale sia veramente ottimizzato.

Si inizia con un layout semplice e di base. Spesso si tratta di un progetto a canali paralleli. Serve come punto di partenza per la valutazione.

Il ciclo iterativo

L'idea centrale è quella di migliorare continuamente. Modifichiamo il progetto in base ai dati sulle prestazioni. Questo ciclo continua finché non raggiungiamo tutti gli obiettivi.

| Passo | Azione | Obiettivo |

|---|---|---|

| 1 | Design | Creare una geometria iniziale (ad esempio, canali paralleli). |

| 2 | Analizzare | Prevedere le prestazioni utilizzando calcoli o CFD. |

| 3 | Modificare | Regolare la geometria per migliorare i risultati. |

| 4 | Ripetere | Continuare il ciclo fino al raggiungimento degli obiettivi. |

Questo approccio strutturato evita le congetture. Si costruisce una soluzione efficace in modo metodico.

Il processo iterativo è il momento in cui la teoria incontra l'applicazione pratica. È così che trasformiamo un concetto in un componente ad alte prestazioni, soprattutto per sistemi complessi come il raffreddamento a liquido a piastra fredda.

Previsione delle prestazioni

Ci affidiamo molto all'analisi per guidare le modifiche. Questa fase è fondamentale. Utilizziamo calcoli o software per prevedere le prestazioni del progetto.

Questa analisi si concentra sulle metriche chiave. L'obiettivo è vedere come si muove il calore e quanta resistenza incontra il fluido. È qui che gli strumenti per Fluidodinamica computazionale9 diventano preziosi. Simulano il comportamento del fluido all'interno dei canali.

Modifica della geometria

Sulla base dell'analisi, apportiamo modifiche mirate. Non cambiamo le cose a caso. Ogni modifica mira a risolvere un problema specifico identificato nella simulazione.

La nostra analisi potrebbe mostrare uno scarso trasferimento di calore in alcune aree. O forse la perdita di pressione è troppo elevata per la pompa del cliente.

Regolazioni comuni e loro effetti

| Modifica | Effetto primario sul trasferimento di calore | Effetto primario sulla caduta di pressione |

|---|---|---|

| Aumentare la larghezza del canale | Diminuzioni | Diminuisce significativamente |

| Aumentare la profondità del canale | Aumenta | Diminuzioni |

| Aggiungere/aumentare la densità delle alette | Aumenta in modo significativo | Aumenta in modo significativo |

All'PTSMAKE ripetiamo questo ciclo. Modifichiamo, testiamo e analizziamo di nuovo. Continuiamo fino a quando gli obiettivi di prestazione per il trasferimento di calore e la caduta di pressione sono perfettamente bilanciati all'interno dei vincoli del progetto.

Il processo di progettazione iterativa è una metodologia potente. Utilizza strumenti di analisi come la CFD per perfezionare sistematicamente la geometria di un canale di flusso, bilanciando le prestazioni termiche e le perdite di carico per raggiungere gli obiettivi specifici del prodotto finale.

Come si ottimizza un progetto per ottenere il peso minimo della piastra fredda?

L'ottimizzazione di una piastra fredda per ottenere un peso minimo è un compito critico. Richiede un approccio olistico. Non si tratta solo della piastra in sé. È necessario considerare l'intero sistema.

Iniziare con la scelta dei materiali

La soluzione più semplice è la scelta del materiale. L'alluminio è spesso la scelta migliore rispetto al rame per le applicazioni sensibili al peso.

| Materiale | Densità (g/cm³) | Conduttività termica (W/m-K) |

|---|---|---|

| Alluminio | 2.70 | ~205 |

| Rame | 8.96 | ~400 |

Sebbene il rame sia un conduttore migliore, l'alluminio offre un ottimo equilibrio. Offre buone prestazioni a fronte di una frazione del peso.

Ottimizzazione avanzata del design

Oltre ai materiali, ci rivolgiamo al software di progettazione. In PTSMAKE utilizziamo strumenti avanzati per perfezionare la geometria. Questo ci aiuta a eliminare ogni grammo di materiale non essenziale.

Il software per l'ottimizzazione della topologia è un vero e proprio gioco di prestigio. Analizza i percorsi di carico di un pezzo. Il software elimina quindi il materiale dalle aree a bassa sollecitazione. In questo modo si crea una struttura scheletrica forte ma leggera. Questo processo va oltre il semplice intasamento. È un metodo basato sui dati per ottenere la massima riduzione di peso. Questo processo di progettazione intelligente, che spesso coinvolge design generativo10, ci aiuta a creare soluzioni innovative ed efficienti.

Riduzione del peso del sistema

L'ottimizzazione della piastra fredda è solo una parte della storia. L'intero raffreddamento a liquido a piastra fredda sistema contribuisce al peso totale.

Volume del refrigerante

La riduzione al minimo del refrigerante nel sistema è fondamentale. Canali interni più piccoli e tubi più corti riducono il volume di fluido necessario. L'acqua è pesante, quindi meno è meglio.

Materiali dei componenti

Infine, considerate gli altri componenti. L'uso di materiali compositi leggeri per i tubi e i serbatoi può ridurre significativamente il peso complessivo del sistema. Ogni componente è importante.

| Strategia di ottimizzazione | Impatto sul peso | Considerazione |

|---|---|---|

| Ottimizzazione della topologia | Alto | Richiede software e analisi avanzate |

| Ridurre al minimo il refrigerante | Medio | Equilibrio tra volume e portata |

| Tubi in materiale composito | Medio-basso | Verificare la compatibilità dei materiali |

Combinando queste strategie, possiamo creare soluzioni di raffreddamento altamente efficienti e straordinariamente leggere per i nostri clienti.

L'ottimizzazione del peso minimo comporta una strategia su più fronti. Si parte da una selezione intelligente dei materiali, come l'alluminio, si utilizza un'ottimizzazione topologica avanzata per il corpo della piastra e si considera l'intero sistema, compresi il volume del refrigerante e i materiali dei componenti.

Quali test di affidabilità sono necessari per un nuovo progetto di piastra fredda?

Un nuovo progetto di piastra fredda sembra ottimo sulla carta. Ma sopravviverà nel mondo reale? È qui che entrano in gioco i test di validazione. È indispensabile per garantire affidabilità e prestazioni.

Test di convalida del nucleo

Ci concentriamo su test chiave che simulano le sollecitazioni della vita reale. Questa fase conferma che il sistema di raffreddamento a liquido a piastre fredde è in grado di gestire pressione, sbalzi di temperatura e shock fisici. Questi test sono fondamentali.

Di seguito una rapida panoramica dei test essenziali.

| Tipo di test | Obiettivo primario |

|---|---|

| A prova di pressione | Rilevare le perdite, garantire l'integrità strutturale. |

| Ciclo termico | Verificare l'assenza di fatica e di cedimenti del materiale. |

| Vibrazioni/urti | Simulare il trasporto e lo stress operativo. |

Questi controlli separano un prototipo da un pezzo pronto per la produzione.

Uno sguardo più approfondito a ciascun test

Vediamo perché ogni test è così critico. Ogni test rivela un aspetto diverso della durata della piastra fredda. Si tratta di costruire un quadro completo della sua affidabilità a lungo termine.

Test a prova di pressione

Si tratta di un controllo fondamentale per la sicurezza e le prestazioni. In genere sottoponiamo la piastra fredda a una pressione di esercizio da 1,5 a 2 volte superiore a quella massima prevista. Questo test conferma che tutti i giunti, le saldature e i raccordi sono perfettamente sigillati. Una perdita in questo punto significa il fallimento totale del sistema.

Ciclo termico

Questo test riproduce i cicli di accensione e spegnimento di un dispositivo. Riscaldiamo e raffreddiamo ripetutamente la piastra, spesso migliaia di volte. Questo processo è fondamentale per evidenziare i punti deboli delle giunzioni brasate o del materiale dell'interfaccia termica dovuti all'espansione e alla contrazione. Controlliamo attentamente la presenza di segni di fatica del materiale11 che potrebbe portare al fallimento.

Test di vibrazione e d'urto

Il vostro prodotto verrà spedito e maneggiato. Potrebbe anche operare in un ambiente ad alta vibrazione, come nel settore automobilistico o nei macchinari industriali. Questo test assicura che la piastra fredda possa resistere a queste forze fisiche senza rompersi.

| Test | Parametri comuni | Perché è importante |

|---|---|---|

| Test di corrosione | Esposizione a lungo termine al refrigerante | Assicura la compatibilità dei materiali, previene gli intasamenti. |

| Prova di pressione | 1,5 volte la pressione massima di esercizio | Previene perdite catastrofiche sul campo. |

| Ciclo termico | Da -40°C a 125°C, >1000 cicli | Convalida la stabilità a lungo termine dell'articolazione e del TIM. |

Secondo l'esperienza dell'PTSMAKE, è fondamentale adattare i parametri di prova all'applicazione specifica.

La convalida completa, che comprende test di pressione, termici, di vibrazione e di corrosione, è essenziale. Dimostra che il design di una nuova piastra fredda è robusto e affidabile per l'ambiente in cui si trova. Questo processo previene costosi guasti sul campo e garantisce prestazioni a lungo termine e la fiducia dei clienti.

Come gestite la sigillatura e la prevenzione delle perdite durante la vita della piastra fredda?

Prevenire le perdite in una piastra fredda non è un compito da svolgere una volta sola. È un impegno a lungo termine. Una guarnizione deve sopportare anni di funzionamento. Questo include sbalzi di temperatura e vibrazioni costanti.

La chiave è progettare per l'intera durata di vita. Non è solo per la prova di pressione iniziale.

O-Ring: La prima linea di difesa

La scelta di un O-ring corretto è fondamentale. Il materiale deve essere adatto al refrigerante e alla temperatura. Il design della scanalatura e la compressione sono altrettanto importanti per una tenuta affidabile.

| Materiale | Il migliore per | Intervallo di temperatura |

|---|---|---|

| EPDM | Miscele acqua/glicole | Da -50°C a 150°C |

| Viton (FKM) | Oli, fluidi aggressivi | Da -20°C a 200°C |

Sigillanti per filettature

Per i raccordi filettati, utilizzare sempre un sigillante liquido di qualità. Riempie gli spazi microscopici che il nastro adesivo potrebbe ignorare. Questo garantisce una tenuta duratura e resistente alle vibrazioni.

L'affidabilità a lungo termine è fondamentale. Le guarnizioni, pur essendo comuni, introducono rischi nel tempo. Dobbiamo pensare alle forze che una piastra fredda subisce durante la sua vita utile.

I punti deboli dei design con guarnizione

Le guarnizioni sembrano semplici. Tuttavia, sono spesso il punto debole di un sistema. Sono soggette a guasti dovuti a cicli termici. L'espansione e la contrazione costante indeboliscono la guarnizione.

Anche le vibrazioni hanno il loro peso. Possono causare l'allentamento della forza di serraggio sulla guarnizione. Questo finisce per creare un percorso di perdita. Nel corso degli anni, il materiale stesso della guarnizione può degradarsi. Può perdere la sua elasticità a causa di un processo noto come Strisciante12, soprattutto in condizioni di pressione e temperatura costanti.

Perché i giunti saldati o brasati sono superiori

Per le piastre fredde composte da più parti, consigliamo vivamente di utilizzare giunzioni permanenti. La saldatura o la brasatura sono l'approccio migliore per un'elevata affidabilità. raffreddamento a liquido a piastra fredda applicazioni.

Questi metodi creano un unico gruppo solido. In questo modo si elimina completamente la guarnizione come potenziale punto di rottura. Secondo l'esperienza di PTSMAKE, questo approccio offre il massimo livello di prevenzione delle perdite a lungo termine.

| Metodo di sigillatura | Costo iniziale | Affidabilità a lungo termine | Manutenibilità |

|---|---|---|---|

| Guarnizione | Basso | Moderato | Alto |

| Brasatura | Moderato | Molto alto | Basso |

| Saldatura | Alto | Il più alto | Basso |

Per ottenere la massima affidabilità nel raffreddamento a liquido a piastre fredde, è necessario privilegiare un design robusto con O-ring per le porte sottoposte a manutenzione. Per gli assemblaggi permanenti, i giunti saldati o brasati sono di gran lunga superiori alle guarnizioni, eliminando le vie di fuga e garantendo le prestazioni per l'intera durata del prodotto.

Richiedete un preventivo per Soluzioni personalizzate per piastre a freddo da PTSMAKE

Siete pronti a ottenere un raffreddamento a liquido affidabile e ad alte prestazioni per la vostra applicazione? Contattate subito PTSMAKE per un preventivo personalizzato: sfruttate la nostra esperienza nella produzione di precisione, la rapida prototipazione e l'affidabile servizio B2B per trasformare il vostro progetto in realtà. Informatevi oggi stesso e sperimentate una produzione senza preoccupazioni!

Capire il legame metallurgico nella brasatura e perché è fondamentale per la gestione termica ad alte prestazioni. ↩

Scoprite come un flusso irregolare di refrigerante può creare pericolosi punti caldi e come intervenire. ↩

Capire come questa metrica chiave influisca direttamente sull'efficienza di raffreddamento del sistema e sulle temperature dei componenti. ↩

Scoprite come la viscosità del fluido influisce sui requisiti di pompaggio e sull'efficienza complessiva del sistema. ↩

Scoprite come questo parametro chiave influisce sulla fluidodinamica e sull'efficienza di raffreddamento nelle soluzioni compatte di gestione termica. ↩

Scoprite come questa struttura complessa e ripetitiva rivoluziona la gestione termica nella nostra guida dettagliata. ↩

Scoprite come questo processo elettrochimico migliora la durata della superficie e la resistenza alla corrosione delle parti metalliche. ↩

Scoprite come questo metodo punta ai punti caldi con un fluido ad alta velocità per ottenere prestazioni di raffreddamento superiori. ↩

Scoprite come questa tecnica di simulazione prevede il flusso dei fluidi e il trasferimento di calore per migliorare i progetti. ↩

Scoprite come questo processo alimentato dall'intelligenza artificiale esplora migliaia di opzioni di progettazione per trovare le soluzioni migliori. ↩

Scoprite come le sollecitazioni ripetute possono avere un impatto sulle strutture metalliche e portare a guasti nel tempo nei sistemi di gestione termica. ↩

Scoprite come questo comportamento del materiale può compromettere l'integrità della tenuta nel tempo. ↩