Avete difficoltà a gestire il calore nei sistemi ad alta potenza in cui le soluzioni di raffreddamento standard non sono in grado di gestire il carico termico? I dissipatori di calore di grandi dimensioni diventano fondamentali quando si ha a che fare con livelli di potenza superiori a 100 W, ma la scelta di un design o di un approccio di produzione sbagliato può portare a guasti del sistema, costose riprogettazioni e mancato rispetto delle scadenze del progetto.

I dissipatori di calore di grandi dimensioni sono soluzioni specializzate per la gestione termica progettate per applicazioni ad alta potenza che in genere superano i 100 W, caratterizzate da una notevole massa termica, processi di produzione avanzati come l'estrusione o la lavorazione CNC e requisiti di integrazione che vanno ben oltre il raffreddamento elettronico standard.

La sfida non riguarda solo le dimensioni, ma anche la comprensione di quale processo di produzione, meccanismo di montaggio e approccio di raffreddamento garantiranno prestazioni affidabili per la vostra applicazione specifica. Vi illustrerò le principali classificazioni e considerazioni di progettazione che distinguono le implementazioni di dissipatori di calore di grandi dimensioni di successo da quelle problematiche.

Cosa definisce un dissipatore di calore come ‘grande’ al di là delle dimensioni fisiche?

Quando si parla di un dissipatore di calore di grandi dimensioni, è facile immaginare un enorme blocco di metallo. Ma le dimensioni fisiche sono solo una parte della storia. La vera definizione risiede nelle sue capacità di prestazione termica.

Più di un semplice numero

Il compito principale di un dissipatore di calore è quello di dissipare il calore. Un dissipatore "grande" è tipicamente progettato per applicazioni ad alta potenza, spesso in grado di gestire più di 100 watt di energia termica.

Indicatori chiave di prestazione

Questo va oltre il semplice raffreddamento dei componenti. Si tratta piuttosto di gestire il carico termico dell'intero sistema, garantendo l'affidabilità in condizioni di stress operativo intenso.

| Caratteristica | Dissipatore di calore standard | Grande dissipatore di calore |

|---|---|---|

| Livello di potenza | Tipicamente < 100 W | Spesso > 100 W |

| Obiettivo primario | Raffreddamento dei componenti | Gestione termica a livello di sistema |

La fisica del raffreddamento ad alte prestazioni

Un fattore chiave che contraddistingue un dissipatore di calore di grandi dimensioni è la sua massa termica. Si tratta della capacità del dissipatore di assorbire una quantità significativa di energia termica senza un rapido aumento della propria temperatura. Ciò è fondamentale per gestire improvvisi picchi di potenza.

Funge da buffer, attenuando le fluttuazioni di temperatura e proteggendo i componenti elettronici sensibili. Si tratta di una sfida molto diversa dal raffreddamento di una CPU desktop standard.

Metriche di prestazione

L'efficacia di un dissipatore di calore viene spesso misurata in base al suo resistenza termica1. Un valore più basso indica prestazioni migliori, il che significa che il calore può essere trasferito dalla fonte in modo più efficiente. Nelle applicazioni su larga scala, ridurre al minimo questo valore è uno degli obiettivi principali della progettazione. Noi di PTSMAKE ci concentriamo su progetti che ottimizzano questo aspetto.

Applicazioni esigenti

I settori che richiedono soluzioni termiche robuste determinano la necessità di questi dissipatori di calore specializzati. Essi garantiscono sia le prestazioni che la longevità nei sistemi critici.

| Applicazione | Dissipazione di potenza tipica | Sfida di raffreddamento |

|---|---|---|

| Server del centro dati | 150 W – 500 W per CPU | Alta densità, carico costante |

| VFD industriali | 200 W – 1000 W+ | Ambienti difficili, affidabilità |

| LED ad alta potenza | 100 W – 300 W | Mantenimento della qualità della luce e della durata |

Un dissipatore di calore "grande" è definito dalla sua capacità di gestire carichi termici elevati (>100 W) e dalla sua notevole massa termica. Il suo design è dettato dai requisiti rigorosi di specifiche applicazioni industriali, andando ben oltre le semplici dimensioni fisiche per concentrarsi su parametri prestazionali fondamentali.

Quali sono i processi produttivi fondamentali per la fabbricazione di dissipatori di calore di grandi dimensioni?

La scelta del processo giusto per un dissipatore di calore di grandi dimensioni è fondamentale. La scelta influisce sulle prestazioni, sui costi e sui tempi di consegna. Ciascuno dei metodi principali ha la sua importanza. Tutto dipende dalle specifiche esigenze termiche e di progettazione.

Metodi di fabbricazione comuni

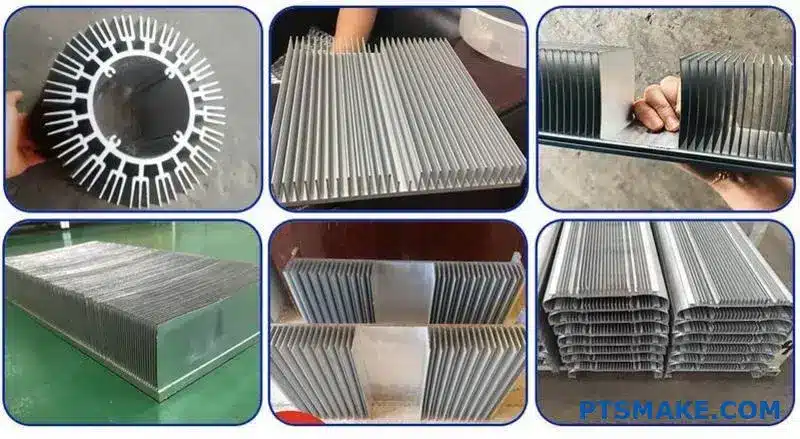

L'estrusione è ideale per la produzione di grandi volumi. I metodi con alette incollate e alette skived consentono un'elevata densità delle alette. La lavorazione CNC offre la massima libertà di progettazione per forme complesse.

| Processo | Il migliore per | Scala tipica |

|---|---|---|

| Estrusione | Profili semplici e ad alto volume | Medio-grande |

| Pinna incollata | Alta densità delle alette, metalli dissimili | Da grande a molto grande |

| Pinna scanalata | Densità delle alette molto elevata, blocco singolo | Medio-grande |

| Lavorazione CNC | Geometrie complesse, prototipi | Qualsiasi, specialmente grande |

La scelta di un processo di produzione non riguarda solo il prodotto finale. Si tratta di una decisione strategica che richiede un equilibrio tra prestazioni, costi e complessità. Ogni metodo presenta vantaggi e limiti distinti che devono essere considerati sin dalle prime fasi della progettazione.

Confronto tra i processi chiave

Noi di PTSMAKE guidiamo quotidianamente i clienti in questo processo decisionale. Ad esempio, l'estrusione è spesso l'opzione più conveniente per progetti più semplici e su larga scala. Tuttavia, le sue capacità di progettazione sono limitate dallo stampo di estrusione.

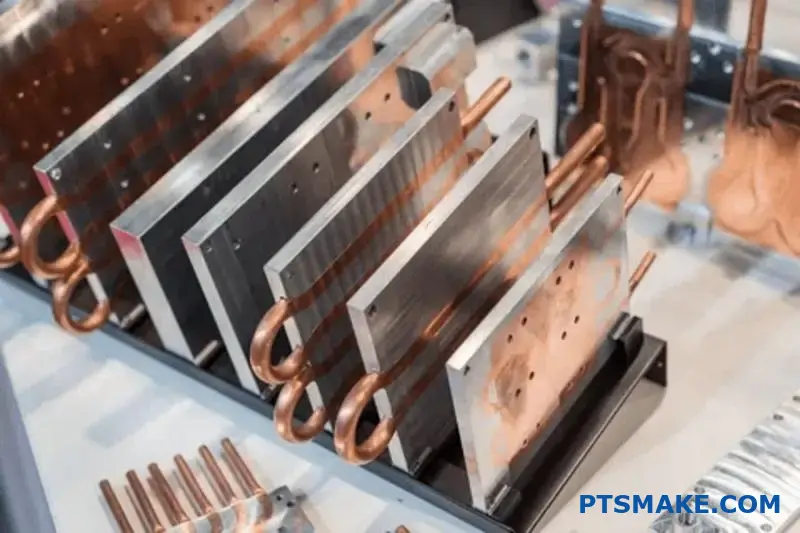

I dissipatori di calore con alette incollate offrono maggiore flessibilità. Consentono di utilizzare materiali diversi per la base e le alette. Ciò consente di ottimizzare le prestazioni termiche. Tuttavia, il processo di incollaggio introduce un'interfaccia aggiuntiva. Questa interfaccia può influire sulle prestazioni complessive. resistenza termica2 del prodotto finale.

Le alette skived e la lavorazione CNC garantiscono le massime prestazioni per applicazioni impegnative. La skiving crea alette molto sottili e dense da un unico blocco di metallo. Ciò evita qualsiasi problema di interfaccia. La lavorazione CNC consente di ottenere quasi qualsiasi geometria, perfetta per soluzioni di raffreddamento uniche o integrate.

Compromessi nella selezione dei processi

| Metodo | Prestazioni termiche | Flessibilità del design | Costo unitario (alto volume) |

|---|---|---|---|

| Estrusione | Buono | Basso | Basso |

| Pinna incollata | Molto buono | Alto | Medio |

| Pinna scanalata | Eccellente | Medio | Alto |

| Lavorazione CNC | Eccellente | Molto alto | Alto |

Comprendere questi compromessi è fondamentale. Ci concentriamo sulla ricerca del punto di equilibrio ideale in cui il processo di produzione si allinei perfettamente sia con i requisiti tecnici che con il budget a disposizione per un progetto di dissipatori di calore di grandi dimensioni.

Il metodo di produzione più adatto (estrusione, alette incollate, alette skived o lavorazione CNC) dipende dalle esigenze specifiche del progetto. Per scegliere la soluzione migliore per il vostro dissipatore di calore di grandi dimensioni, prendete in considerazione fattori quali le prestazioni termiche, la complessità del design, il volume e il budget.

Quali sono le principali categorie di dissipatori di calore raffreddati ad aria di grandi dimensioni?

Il processo di produzione è fondamentale. Definisce le prestazioni e il costo di un dissipatore di calore. Ogni metodo offre vantaggi unici per diverse sfide termiche. Nel settore ne vediamo principalmente quattro tipi.

Metodi di produzione principali

Questi includono modelli estrusi, skived, con alette incollate e alette piegate. Comprendere le differenze tra questi modelli ti aiuta a scegliere la soluzione giusta per il tuo progetto. Questa scelta influisce su tutto, dal raffreddamento al costo.

Confronto rapido

Ecco una panoramica di base di questi tipi comuni.

| Metodo di produzione | Prestazioni tipiche | Livello di costo |

|---|---|---|

| Estruso | Da basso a medio | Basso |

| Scioperato | Medio-Alto | Medio |

| Pinna incollata | Alto | Alto |

| Pinna piegata | Medio | Medio-alto |

Esaminiamo più da vicino questi metodi. Ognuno di essi ha la sua importanza nella gestione termica. La scelta dipende davvero dalle vostre esigenze specifiche per un dissipatore di calore di grandi dimensioni.

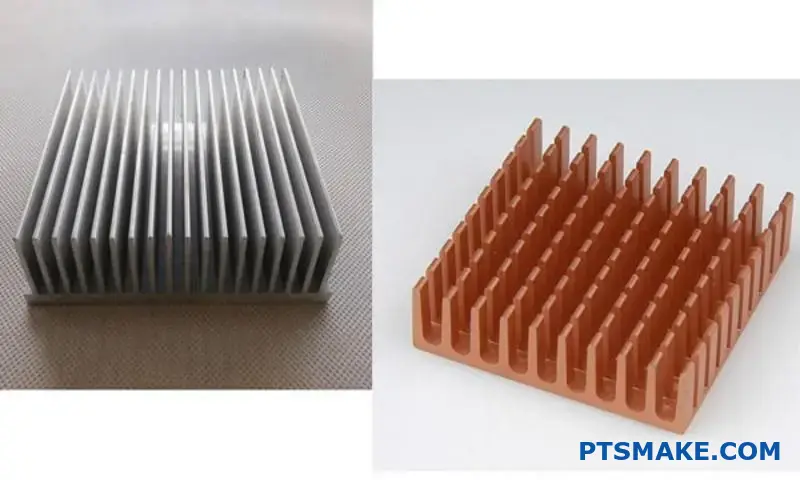

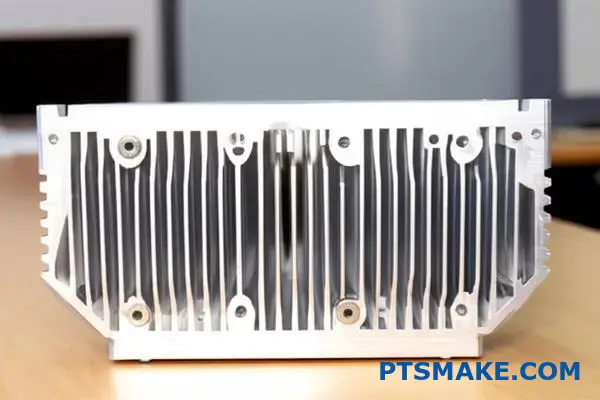

Alette estruse e skived

I dissipatori di calore estrusi sono molto comuni. Sono realizzati spingendo l'alluminio attraverso uno stampo. Questo processo è economico. Tuttavia, limita l'altezza e la spaziatura delle alette, il che può influire sulla potenza di raffreddamento.

I dissipatori di calore con alette skived offrono prestazioni migliori. Li realizziamo tagliando sottili alette da un blocco solido di rame o alluminio. Questo metodo consente una maggiore densità delle alette senza alcun materiale di interfaccia, migliorando il trasferimento di calore.

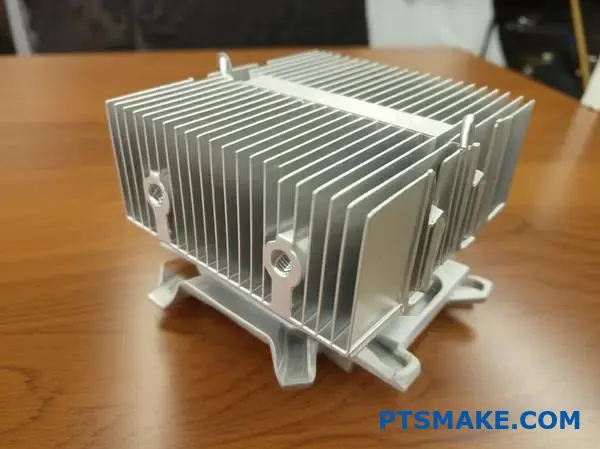

Alette incollate e piegate

Per esigenze di potenza elevata, le alette incollate sono eccellenti. Lavoriamo una base e poi fissiamo le singole alette. Alla PTSMAKE, le nostre competenze nella lavorazione CNC garantiscono un incollaggio termico perfetto. Ciò consente di realizzare alette molto alte e persino modelli in metalli misti.

I dissipatori di calore con alette piegate sono leggeri ed efficienti. Un foglio di metallo viene stampato e piegato. Viene quindi brasato a una piastra di base. Questa tecnica crea un'ampia superficie, che contribuisce a ridurre il peso complessivo. resistenza termica3 dell'assemblea.

Ecco una ripartizione più dettagliata.

| Tipo di dissipatore di calore | Il migliore per | Densità dell'aletta | Opzioni di materiale |

|---|---|---|---|

| Estruso | Potenza standard a basso costo | Basso | Alluminio |

| Scioperato | Elevata conducibilità termica | Alto | Rame, alluminio |

| Pinna incollata | Alta potenza, design personalizzati | Molto alto | Metalli misti |

| Pinna piegata | Esigenze di leggerezza | Alto | Alluminio, rame |

Scegliere il dissipatore di calore di grandi dimensioni giusto significa abbinare il metodo di produzione ai requisiti termici, di budget e di spazio della vostra applicazione. Ogni tipo offre un equilibrio distinto tra prestazioni e costi, garantendo una soluzione ottimale sempre disponibile per le vostre esigenze.

Come sono strutturati e classificati i grandi sistemi di raffreddamento a liquido?

I grandi sistemi di raffreddamento a liquido condividono tutti una struttura di base. Pensateli come un sistema circolatorio per il calore.

Allontana efficacemente l'energia termica. Ciò mantiene i dispositivi elettronici ad alta potenza freschi e stabili.

Analizziamo i componenti essenziali e le classificazioni.

I componenti principali di un circuito di raffreddamento a liquido

Ogni ciclo è composto da quattro parti fondamentali che lavorano insieme.

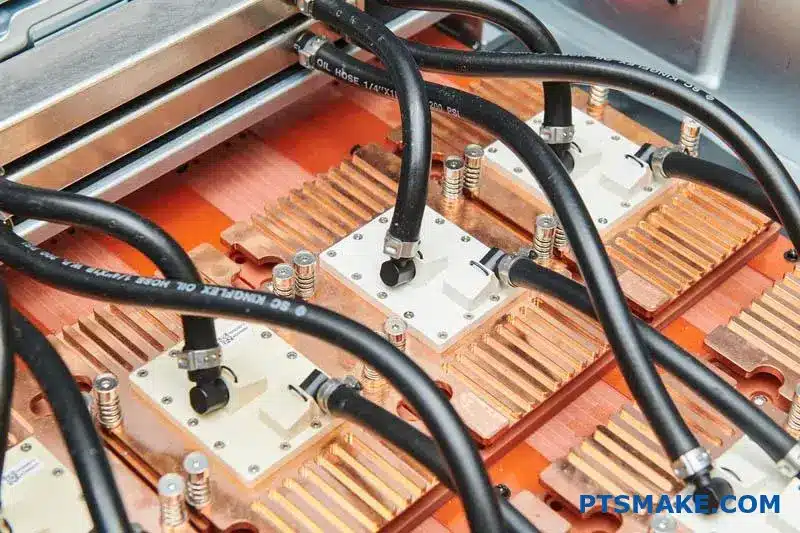

- Piastra fredda: Si posiziona direttamente sulla fonte di calore.

- Pompa: Questo è il cuore, che fa circolare il refrigerante.

- Radiatore: Un grande dissipatore di calore che rilascia calore nell'aria.

- Tubi: Collega tutto in un circuito chiuso.

Categorie principali del sistema

Classifichiamo questi sistemi principalmente in base al loro funzionamento.

| Categoria | Caratteristiche principali |

|---|---|

| Raffreddamento attivo | Utilizza una pompa per spostare attivamente il liquido. |

| Raffreddamento passivo | Funziona grazie alla convezione naturale, senza pompa. |

Raffreddamento diretto sul chip vs raffreddamento a immersione: un'analisi approfondita

Il raffreddamento Direct-to-Chip (DTC) è una questione di precisione. Le piastre di raffreddamento, spesso componenti complessi lavorati con macchine CNC, vengono montate direttamente su componenti caldi come CPU o GPU.

Questo approccio mirato è molto efficiente. L'adattamento deve essere perfetto per un trasferimento di calore ottimale, un dettaglio su cui noi di PTSMAKE siamo molto attenti.

Il raffreddamento a immersione è una filosofia completamente diversa. Immerge interi componenti del server in un liquido non conduttivo, o fluido dielettrico4. Questo metodo offre una copertura di raffreddamento totale e uniforme.

Scegliere l'approccio giusto: è una questione di compromessi

La scelta migliore dipende sempre dalle esigenze specifiche dell'applicazione. Non esiste un'unica risposta giusta per ogni situazione.

Nei progetti passati, abbiamo aiutato i clienti a valutare queste opzioni. Si tratta di trovare un equilibrio tra prestazioni, manutenzione a lungo termine e, naturalmente, budget.

Ecco una semplice tabella comparativa per aiutarti a confrontarli.

| Caratteristica | Diretto al chip (DTC) | Raffreddamento a immersione |

|---|---|---|

| Efficienza | Altamente efficiente per punti caldi mirati. | Raffreddamento estremamente efficace e uniforme. |

| Complessità | Più semplice da installare e mantenere. | Infrastrutture più complesse richieste. |

| Scalabilità | Facile da scalare per componente. | Ideale per rack server grandi e densi. |

| Costo del materiale | Costo iniziale dell'hardware inferiore. | Costo elevato dei fluidi specializzati. |

Comprendere un sistema significa conoscerne le parti: piastra di raffreddamento, pompa, radiatore e tubi. I sistemi sono classificati come attivi o passivi e in base al metodo, come direct-to-chip o full immersion. Ogni progetto offre compromessi unici in termini di efficienza, complessità e costo.

Come vengono classificati i dissipatori di calore di grandi dimensioni in base alla loro applicazione prevista?

Un dissipatore di calore di grandi dimensioni non è mai un componente universale. Il suo design è fondamentalmente determinato dall'applicazione prevista. I diversi dispositivi elettronici producono calore in modi molto diversi.

Pertanto, la soluzione termica deve essere adattata alla sfida specifica. Un progetto per un alimentatore industriale non funzionerà su una CPU di server.

Principali fattori trainanti dell'applicazione

Comprendere queste distinzioni è fondamentale per una gestione termica efficace. Ogni applicazione presenta requisiti specifici in termini di dimensioni, forma e materiale.

| Area di applicazione | Focus primario sul design |

|---|---|

| IGBT / Elettronica di potenza | Gestione di correnti e tensioni elevate |

| Matrici LED ad alta potenza | Diffusione del calore ampia e uniforme |

| CPU / GPU del server | Rimozione del calore intensa e concentrata |

| Alimentazione industriale | Affidabilità a lungo termine |

Sfide termiche uniche per ogni applicazione

Approfondendo la questione, vediamo come esigenze specifiche determinino progetti distinti. Non si tratta solo di dissipare il calore, ma anche di come e dove tale calore viene generato. Nei nostri progetti passati presso PTSMAKE, abbiamo visto come trascurare questi dettagli porti al fallimento.

IGBT e elettronica di potenza

Questi componenti gestiscono carichi elettrici molto elevati. I loro dissipatori di calore devono essere robusti, spesso con alette spesse per gestire cicli termici elevati. Anche l'isolamento elettrico è un fattore importante in termini di sicurezza e prestazioni nella progettazione.

Matrici LED ad alta potenza

In questo caso, il calore viene distribuito su un'ampia superficie. L'obiettivo principale è quello di ottenere un raffreddamento uniforme per mantenere la qualità della luce e prevenire l'invecchiamento precoce. Ciò richiede spesso un dissipatore di calore di grandi dimensioni con una piastra di base molto piatta.

CPU e GPU dei server

Questo è un gioco di estremi. Il Densità del flusso termico5 è incredibilmente elevato e richiede un raffreddamento aggressivo in uno spazio molto ridotto. I progetti spesso incorporano tubi di calore o camere di vapore per allontanare il calore dal chip verso un grande gruppo di alette.

Alimentatori industriali

L'affidabilità è la priorità assoluta. Questi sistemi spesso si basano sul raffreddamento passivo per funzionare per anni senza manutenzione. Ciò significa una maggiore spaziatura delle alette per una convezione naturale efficace e per ridurre al minimo l'accumulo di polvere, un approccio completamente diverso.

Il primo passo è comprendere il profilo termico specifico dell'applicazione. Un dissipatore di calore per una CPU è completamente diverso da quello per un array LED. Il design deve soddisfare i requisiti specifici in termini di carico termico, spazio e affidabilità.

In che modo variano i meccanismi di montaggio per dissipatori di calore di grandi dimensioni?

La scelta del meccanismo di montaggio giusto è fondamentale. Assicura che il dissipatore di calore di grandi dimensioni funzioni in modo ottimale. Il metodo influisce su tutto, dal trasferimento termico all'integrità strutturale.

Metodi di montaggio comuni

Applicazioni diverse richiedono soluzioni diverse. Ognuna presenta vantaggi e svantaggi specifici.

Perni di spinta

Questi prodotti consentono un'installazione rapida e senza attrezzi. Sono spesso utilizzati in ambienti meno esigenti.

Viti con molle

Questo metodo garantisce una pressione più costante. È una scelta affidabile per esigenze di prestazioni elevate.

| Metodo | Velocità di installazione | Controllo della pressione | Costo |

|---|---|---|---|

| Perni di spinta | Molto veloce | Basso | Basso |

| Viti e molle | Moderato | Alto | Moderato |

| Montaggio su telaio | Lento | Molto alto | Alto |

Questa scelta influisce direttamente sulla durata del tuo dispositivo.

Il ruolo fondamentale della pressione crescente

Oltre al semplice fissaggio del dissipatore di calore, la pressione di montaggio è fondamentale. Influisce direttamente sul materiale di interfaccia termica (TIM).

Una pressione irregolare crea spazi vuoti e sacche d'aria. Ciò ostacola gravemente il trasferimento di calore. Lo abbiamo constatato in progetti passati presso PTSMAKE. Una pressione adeguata garantisce un trasferimento minimo e uniforme. Spessore della linea di legame6.

Questo sottile strato è fondamentale per un raffreddamento efficiente.

Montaggio diretto sul telaio

Per le applicazioni con dissipatori di calore più pesanti, questa è la soluzione migliore. Fissa il dissipatore di calore direttamente allo chassis del sistema. Ciò garantisce la massima stabilità e supporto.

Consente inoltre una pressione di montaggio molto elevata e uniforme. Ciò è essenziale per componenti di grandi dimensioni e ad alta potenza. Tuttavia, richiede un'attenta progettazione sia del dissipatore di calore che del telaio.

| Fattore di pressione | Impatto su TIM | Conseguenza dell'errore |

|---|---|---|

| Troppo basso | Contatto insufficiente | Surriscaldamento, guasto |

| Troppo alto | Pompaggio TIM | Prestazioni ridotte |

| Disomogeneo | Intercapedini d'aria | Punti caldi, danni |

Ottenere la giusta pressione è una scienza. Nel nostro lavoro collaboriamo spesso con i clienti. Li aiutiamo a perfezionare i loro progetti per raggiungere questo equilibrio.

La scelta del metodo di montaggio non è solo una questione meccanica, ma anche termica. Il meccanismo giusto, come viti con molle o supporti per telaio, garantisce una pressione costante. Ciò ottimizza le prestazioni del TIM per qualsiasi dissipatore di calore di grandi dimensioni, prevenendo i punti caldi e garantendo l'affidabilità.

Come raffredderesti un inverter da 3 kW in un armadio chiuso?

Affrontiamo una sfida comune. Hai un inverter da 3 kW all'interno di un armadio sigillato. Il calore si accumula rapidamente. Qual è la migliore strategia di raffreddamento?

Abbiamo tre opzioni principali. Un grande dissipatore di calore interno con ventole. Un dissipatore di calore esterno. Oppure un circuito di raffreddamento a liquido.

Ognuno ha i suoi pro e contro. La scelta giusta dipende dalle tue esigenze specifiche. Confrontiamoli.

| Metodo di raffreddamento | Caso d'uso primario | Fattore chiave |

|---|---|---|

| Dissipatore di calore interno + ventole | Sensibile al costo, calore moderato | Semplicità |

| Dissipatore di calore esterno | Ambienti sigillati, elevata affidabilità | Isolamento |

| Raffreddamento a liquido | Prestazioni estreme, spazio ridotto | Efficienza |

Questa guida ti aiuta a decidere.

Analisi dei vincoli

Per scegliere la soluzione giusta è necessario valutare i limiti del proprio progetto. Questi sono solitamente il costo, lo spazio disponibile e le prestazioni richieste. Analizziamo nel dettaglio le caratteristiche di ciascuna opzione.

Costi e prestazioni

Un grande dissipatore di calore interno è spesso la scelta più economica. Abbinato a ventole ad alto CFM, gestisce efficacemente carichi di calore moderati. È una soluzione semplice e affidabile che vediamo spesso.

Il raffreddamento a liquido è l'altra opzione. Offre le migliori prestazioni, specialmente in spazi ridotti. Tuttavia, il costo iniziale e la complessità sono molto più elevati. Richiede pompe, radiatori e tubi.

Un dissipatore di calore esterno è una soluzione intermedia. Costa più di un sistema interno, ma è meno complesso del raffreddamento a liquido. È eccellente per trasferire il calore completamente all'esterno dell'armadio. È ottimo per i componenti elettronici sensibili.

Considerazioni relative allo spazio e alla manutenzione

La soluzione interna richiede spazio sufficiente all'interno dell'armadio per il dissipatore di calore e un flusso d'aria adeguato. Se lo spazio è limitato, questa soluzione potrebbe non funzionare.

Il raffreddamento a liquido può essere molto compatto a livello di componenti. Tuttavia, è comunque necessario dello spazio per il radiatore e la pompa. Anche la manutenzione è più complessa, con potenziali punti di perdita.

La chiave è bilanciare il sistema resistenza termica7 contro questi vincoli pratici. In PTSMAKE utilizziamo la lavorazione CNC per creare dissipatori di calore personalizzati. Ciò consente di ottenere progetti ottimizzati che si adattano perfettamente agli spazi ristretti, migliorando l'efficienza senza la complessità del raffreddamento a liquido.

| Vincolo | Lavello interno + Ventilatori | Lavello esterno | Raffreddamento a liquido |

|---|---|---|---|

| Costo iniziale | Basso | Medio | Alto |

| Prestazioni | Buono | Molto buono | Eccellente |

| Spazio necessario | Alto (interno) | Medio (Esterno) | Basso (Componente) |

| Manutenzione | Basso | Basso | Medio |

| Complessità | Basso | Medio | Alto |

La scelta del miglior sistema di raffreddamento per un inverter da 3 kW non prevede una risposta "giusta". Si tratta piuttosto di valutare i compromessi. È necessario bilanciare costi, spazio e prestazioni per trovare la soluzione ideale per la propria specifica applicazione in armadio chiuso.

Come si risolve il problema del surriscaldamento di un sistema dotato di un dissipatore di calore di grandi dimensioni?

Quando un sistema con un dissipatore di calore di grandi dimensioni si surriscalda, è fondamentale adottare un approccio metodico. Non dare per scontato che il dissipatore di calore sia difettoso. Inizia dalle basi.

Utilizzo sempre una checklist diagnostica. Questo processo strutturato aiuta a isolare il problema in modo rapido ed efficiente. Evita congetture.

Questa semplice lista di controllo copre i casi più comuni.

Lista di controllo diagnostica

| Controlla area | Obiettivo primario |

|---|---|

| Flusso d'aria | Assicurarsi che l'aria circoli correttamente |

| Ostacoli | Rimuovere i blocchi fisici |

| Contatto | Verifica trasferimento termico |

| Ambiente | Valutare i fattori esterni |

| Carico di potenza | Verificare che la generazione di calore sia quella prevista |

Seguendo questi passaggi in ordine spesso è possibile individuare il problema senza dover procedere a complessi smontaggi.

Un'analisi diagnostica più approfondita

Una semplice lista di controllo è un ottimo punto di partenza. Ma analizziamo ogni fase per un'indagine più approfondita. In questo modo si garantisce che nulla venga trascurato, soprattutto nei sistemi industriali complessi.

Fase 1: Verificare il flusso d'aria e il funzionamento della ventola

Le ventole stanno effettivamente girando? Controlla il loro numero di giri al minuto nel software di monitoraggio del sistema. Inoltre, verifica se l'aria fuoriesce dal grande dissipatore di calore. Una ventola guasta è un problema ovvio ma comune.

Fase 2: Controllare la presenza di polvere e ostruzioni

La polvere è un isolante sorprendentemente efficace. Le alette del dissipatore di calore ostruite possono ridurre drasticamente le prestazioni. Controllare che non vi siano ostruzioni nei filtri di aspirazione e nelle prese d'aria, non solo nel dissipatore di calore stesso.

Fase 3: rivalutare l'interfaccia termica e il montaggio

Un'applicazione TIM scadente crea intercapedini d'aria. Lo stesso vale per una pressione di montaggio non uniforme. Ciò aumenta significativamente il resistenza dell'interfaccia termica8, ostacolando il trasferimento di calore dal componente al dissipatore. Alla PTSMAKE, spesso lavoriamo staffe di montaggio che garantiscono una distribuzione perfetta e uniforme della pressione.

Passaggi 4 e 5: Controllare le condizioni ambientali e di alimentazione

La stanza è più calda del solito? Una temperatura ambiente elevata riduce la capacità del sistema di raffreddamento. Verificate anche il consumo energetico del componente. Se consuma più energia di quanto specificato, genererà più calore di quanto previsto dal sistema.

| Problema comune | Soluzione rapida |

|---|---|

| Guasto della ventola | Sostituire la ventola |

| Accumulo di polvere | Pulire con aria compressa |

| Povero TIM | Riapplicare TIM e rimontare |

| Temperatura ambiente elevata | Migliorare la ventilazione della stanza |

Questa checklist sistematica aiuta a diagnosticare il surriscaldamento esaminando il flusso d'aria, i blocchi fisici, il contatto termico e le condizioni operative. Assicura un approccio completo e logico alla ricerca della causa principale, anche quando è coinvolto un dissipatore di calore di grandi dimensioni.

Come gestite il peso e l'integrità strutturale dei dissipatori di calore di grandi dimensioni?

I dissipatori di calore di grandi dimensioni presentano serie difficoltà dal punto di vista meccanico. Il loro peso può sollecitare eccessivamente i punti di montaggio e l'intero telaio. Una gestione adeguata non riguarda solo il raffreddamento, ma anche la garanzia dell'affidabilità a lungo termine del prodotto.

Dobbiamo considerare l'intero sistema meccanico. Ciò include gli elementi di fissaggio e la struttura a cui sono collegati. Anche la scelta dei materiali è fondamentale.

Selezione strategica dei materiali

La scelta del materiale giusto è una questione di equilibrio. Si tratta di valutare peso, prestazioni termiche e costo. L'alluminio è spesso la scelta migliore per un dissipatore di calore di grandi dimensioni.

| Caratteristica | Alluminio (ad esempio, 6061) | Rame (ad esempio, C110) |

|---|---|---|

| Densità | Basso ( ~2,7 g/cm³) | Elevata ( ~8,96 g/cm³) |

| Conduttività termica | Buono ( ~167 W/mK) | Eccellente ( ~401 W/mK) |

| Costo | Più basso | Più alto |

Design di montaggio robusto

Il montaggio sicuro è imprescindibile. Utilizziamo elementi di fissaggio robusti e distribuiamo il carico su più punti per evitare guasti.

Quando abbiamo a che fare con un dissipatore di calore molto grande, non ci limitiamo a considerare il suo peso statico. Dobbiamo tenere conto anche delle forze dinamiche, tra cui gli urti e le vibrazioni durante il trasporto o il funzionamento. Un componente pesante può agire come una leva, creando un enorme stress sui punti di montaggio.

Ciò richiede un approccio olistico alla progettazione. Il dissipatore di calore e il telaio devono funzionare come un unico sistema integrato. Si tratta di un errore comune che aiutiamo i nostri clienti di PTSMAKE ad evitare.

Strategie di rinforzo del telaio

Spesso, il telaio del prodotto necessita di rinforzi. Una struttura standard in lamiera potrebbe non essere sufficiente. Un supporto aggiuntivo previene la flessione e l'usura nel tempo. È in gioco l'integrità strutturale dell'intero assemblaggio.

| Metodo di rinforzo | Benefici | Applicazione comune |

|---|---|---|

| Nervature di irrigidimento | Aggiunge resistenza con una quantità minima di materiale | Involucri in lamiera |

| Staffe di supporto | I trasferimenti caricano su un'area del telaio più resistente | Componenti pesanti a sbalzo |

| Materiali più spessi | Aumenta la resistenza complessiva del telaio | Ambienti con elevate vibrazioni |

L'obiettivo è mantenere la forma e l'allineamento del sistema. Un supporto inadeguato può causare guasti alle connessioni o danni al PCB. In progetti precedenti, abbiamo riscontrato che un rinforzo adeguato migliora la [rigidità torsionale]() complessiva.9 del dispositivo, garantendone la durata nel tempo. Analizziamo sempre l'intero percorso del carico meccanico per garantire una soluzione affidabile.

La gestione di dissipatori di calore di grandi dimensioni richiede un'attenzione particolare alla meccanica. È fondamentale garantire punti di montaggio sicuri, rinforzi dello chassis e scelte oculate dei materiali, come l'alluminio. Queste misure garantiscono sia le prestazioni termiche che l'integrità strutturale del prodotto finale, prevenendo guasti a lungo termine.

Quali sono le modalità di guasto più comuni nei grandi sistemi termici?

I grandi sistemi termici presentano diversi punti critici di guasto. Comprendere questi aspetti aiuta a progettare soluzioni più robuste e affidabili. È fondamentale anticipare questi potenziali problemi.

Questa pianificazione previene costosi tempi di inattività e riparazioni future. Esaminiamo le modalità di guasto più comuni. Spesso si verificano in aree prevedibili del sistema.

Punti critici di guasto

| Modalità di guasto | Componente interessato | Causa primaria |

|---|---|---|

| Blocco del flusso d'aria | Alette del dissipatore di calore | Polvere e detriti |

| Conduzione ridotta | Interfaccia termica | Degradazione dei materiali |

| Sollecitazione meccanica | Assemblea completa | Vibrazioni e urti |

| Nessun flusso d'aria | Ventilatori | Usura cuscinetti/motore |

Esaminiamo più approfonditamente queste modalità di guasto. Ognuna di esse rappresenta una sfida unica per l'affidabilità del sistema. Scelte progettuali proattive possono mitigare questi rischi in modo efficace. Noi di PTSMAKE ci concentriamo sull'anticipazione tempestiva di questi problemi.

Malfunzionamento della ventola

Le ventole sono componenti attivi, quindi soggette a usura. I cuscinetti possono bloccarsi o il motore può bruciarsi. Ciò interrompe immediatamente la convezione forzata, causando un rapido aumento della temperatura. La scelta di ventole di qualità è fondamentale per garantire la longevità del sistema.

Degradazione TIM

Il materiale di interfaccia termica (TIM) è fondamentale. Assicura un efficiente trasferimento di calore tra i componenti. Nel tempo, può seccarsi, creparsi o subire [il pompaggio del materiale di interfaccia termica]().10. Questo crea degli spazi d'aria isolanti che bloccano il flusso di calore.

Pinne intasate

La polvere e i detriti sono killer silenziosi per i sistemi termici. Si accumulano sulle alette, specialmente sui dissipatori di calore di grandi dimensioni. Questo accumulo isola le alette e limita notevolmente il flusso d'aria. Le prestazioni si riducono lentamente fino a quando il sistema finisce per surriscaldarsi.

Impatto ambientale sulle pinne

| Ambiente | Tipo di detriti | Rischio di intasamento |

|---|---|---|

| Industriale | Olio, polvere metallica | Alto |

| Ufficio | Fibre, polvere | Medio |

| Camera bianca | Particelle minime | Basso |

Guasto meccanico

Le vibrazioni e gli urti fisici possono causare gravi danni. I giunti saldati possono rompersi e i dispositivi di fissaggio possono allentarsi nel tempo. Ciò può portare a un guasto strutturale completo della soluzione termica, compromettendo l'intero dispositivo.

Il primo passo è comprendere questi guasti comuni: usura delle ventole, deterioramento del TIM, alette ostruite e sollecitazioni meccaniche. Una progettazione proattiva, componenti di qualità e una manutenzione pianificata sono fondamentali per garantire l'affidabilità a lungo termine del sistema ed evitare arresti imprevisti.

Come si integra un dissipatore di calore di grandi dimensioni nello chassis di un sistema?

Un dissipatore di calore massiccio è solo uno dei tasselli del puzzle. Le vere prestazioni termiche derivano da una progettazione olistica del sistema. È necessario considerare l'intero chassis.

Ciò significa pianificare attentamente il percorso del flusso d'aria. L'aria fredda necessita di un percorso libero per entrare. L'aria calda necessita di un percorso diretto per uscire. Non devono mai mescolarsi. Questo è un punto di guasto comune. Gestiamo anche ventilatori e pompe.

Fattori chiave nella progettazione dei sistemi

| Fattore | Importanza | Sfida comune |

|---|---|---|

| Percorso del flusso d'aria | Alto | Ostacoli, zone morte |

| Aspirazione/Scarico | Alto | Ricircolo dell'aria |

| Integrazione dei fan | Medio | Vibrazioni, rumore |

| Fornitura di energia | Medio | Potenza insufficiente per i ventilatori |

Questo approccio globale garantisce che il vostro grande dissipatore di calore funzioni al massimo delle sue prestazioni.

L'integrazione di un dissipatore di calore di grandi dimensioni richiede una riflessione che va oltre il componente stesso. Il telaio diventa una parte attiva del sistema di raffreddamento. Un percorso del flusso d'aria progettato in modo inadeguato può rendere inefficace anche il miglior dissipatore di calore.

L'obiettivo è quello di creare una galleria del vento all'interno del tuo involucro. Ciò impedisce problemi come [il ricircolo termico]()11, dove l'aria calda di scarico viene reimmessa nella presa d'aria fredda. Ciò riduce drasticamente l'efficienza di raffreddamento.

Gestione strategica del flusso d'aria

Dobbiamo progettare percorsi chiari e senza ostacoli per l'aria. Ciò comporta un posizionamento accurato dei componenti e, talvolta, la realizzazione di condotti personalizzati, un servizio che forniamo noi di PTSMAKE.

Dinamica della pressione

È fondamentale creare la giusta pressione dell'aria all'interno del telaio. È possibile scegliere tra due strategie principali.

| Tipo di pressione | Descrizione | Pro | Contro |

|---|---|---|---|

| Positivo | Più ventole di aspirazione che di scarico | Tiene lontana la polvere | Può creare punti caldi |

| Negativo | Più aspiratori che ventilatori di aspirazione | Eccellente rimozione del calore | Attira la polvere |

Integrazione dei componenti

Anche la progettazione meccanica ed elettrica è fondamentale. I ventilatori devono essere montati in modo sicuro per evitare vibrazioni. Ciò richiede spesso staffe personalizzate.

Le pompe per il raffreddamento a liquido richiedono un'alimentazione stabile e punti di montaggio dedicati. Pianifichiamo attentamente i percorsi dei cavi per evitare di interferire con il flusso d'aria. Questi dettagli sono fondamentali per garantire l'affidabilità del sistema.

È fondamentale adottare un approccio progettuale olistico. Un'integrazione efficace tiene conto del flusso d'aria dell'intero sistema, della pressione e della configurazione meccanica ed elettrica di tutti i componenti di raffreddamento. Ciò garantisce che il dissipatore di calore di grandi dimensioni funzioni come previsto.

Sblocca soluzioni di dissipatori di calore di grandi dimensioni con l'esperienza di PTSMAKE

Sei pronto a trasformare le tue applicazioni ad alta potenza con la produzione personalizzata di dissipatori di calore di grandi dimensioni? Contatta PTSMAKE oggi stesso per un preventivo rapido e senza impegno e scopri perché i leader mondiali si affidano a noi per precisione, qualità e affidabilità. Risolviamo insieme le tue sfide termiche: invia subito la tua richiesta!

Comprendere questo parametro aiuta a selezionare il dissipatore di calore più efficace ed economico per la vostra applicazione specifica. ↩

Scopri perché questo parametro è fondamentale per valutare e confrontare efficacemente le prestazioni dei dissipatori di calore. ↩

Comprendere questo parametro chiave per capire come influisce direttamente sull'efficienza di raffreddamento e sulle prestazioni complessive del dispositivo. ↩

Scopri di più su questi speciali liquidi non conduttivi e sulle loro proprietà per un raffreddamento sicuro dei dispositivi elettronici. ↩

Scopri come questo parametro fondamentale influenza la progettazione dei dissipatori di calore per dispositivi elettronici ad alte prestazioni. ↩

Scopri come ottimizzare le prestazioni dei materiali di interfaccia termica. ↩

Scopri come questo valore fondamentale determina l'efficienza di raffreddamento del tuo sistema di gestione termica. ↩

Comprendere questo parametro chiave che influisce sulle prestazioni di raffreddamento reali dei dissipatori di calore di grandi dimensioni. ↩

Comprendere come questa proprietà impedisce la torsione e garantisce che l'assemblaggio rimanga stabile sotto carico. ↩

Scopri i principi fisici alla base di questo effetto e impara strategie efficaci per prevenirlo nei tuoi progetti. ↩

Comprendere come questo comune problema di flusso d'aria può compromettere l'efficienza del raffreddamento e come evitarlo. ↩