La scelta del materiale sbagliato per il dissipatore di calore può compromettere l'intero sistema di gestione termica. I componenti si surriscaldano, le prestazioni diminuiscono e l'affidabilità cala drasticamente, trasformando quella che dovrebbe essere una semplice soluzione di raffreddamento in un costoso incubo ingegneristico.

La scelta del materiale del dissipatore di calore dipende da quattro fattori critici: conducibilità termica per l'efficienza del trasferimento di calore, densità del materiale per i vincoli di peso, compatibilità di produzione per una produzione economicamente vantaggiosa e resistenza ambientale per un'affidabilità a lungo termine nella vostra applicazione specifica.

Questa guida analizza 20 scenari pratici di selezione dei materiali che incontro regolarmente presso PTSMAKE. Scoprirai quando il rame giustifica il suo costo più elevato rispetto all'alluminio, perché la ceramica eccelle nelle applicazioni ad alta tensione e come i compositi avanzati risolvono problemi che i materiali tradizionali non sono in grado di affrontare.

Perché la densità del materiale è un parametro pratico fondamentale?

Quando si selezionano i materiali, spesso si trascura la densità. Ma si tratta di un fattore critico che influisce direttamente sulle prestazioni. Non si tratta solo di quanto è pesante un oggetto.

Si tratta di quanta forza si ottiene per quel peso. Questo equilibrio è fondamentale.

Il rapporto forza-peso

Questo rapporto è una misura semplice dell'efficienza di un materiale. Un'elevata resistenza con un peso ridotto è l'obiettivo ideale in molte applicazioni ingegneristiche. È qui che la scelta del materiale diventa una decisione strategica.

| Caratteristiche del materiale | Importanza |

|---|---|

| Alta resistenza | Resiste alla rottura sotto carico |

| Bassa densità | Riduce il peso complessivo del prodotto |

| Rapporto elevato | Prestazioni ed efficienza ottimali |

Questo equilibrio contribuisce a creare prodotti migliori e più efficienti.

Comprendere la densità va oltre il semplice numero riportato su una scheda tecnica. Si tratta di applicazione pratica e di ottenere il miglior risultato possibile per le esigenze specifiche di un prodotto.

Applicazioni in cui il peso è fondamentale

Nel settore aerospaziale e automobilistico, ogni grammo conta. Componenti più leggeri significano maggiore efficienza nei consumi e prestazioni migliori. Un materiale a densità inferiore può fare un'enorme differenza nella capacità di carico utile di un aereo o nell'accelerazione di un'auto.

Lo stesso principio vale per i dispositivi elettronici portatili. Un telefono o un laptop più leggero è più comodo per l'utente. Per componenti come il materiale del dissipatore di calore, la densità influisce sia sulla massa termica che sul peso complessivo del dispositivo, un equilibrio fondamentale che spesso gestiamo in PTSMAKE.

Impatto della densità sul costo e sul design

La densità dei materiali ha anche implicazioni finanziarie dirette. Materiali meno densi possono talvolta comportare costi di spedizione inferiori. Ancora più importante, può influire sul livello di supporto strutturale richiesto da un componente.

Le parti più leggere potrebbero richiedere un telaio meno robusto, con un risparmio in termini di materiale e complessità. Questo è un aspetto fondamentale nei nostri progetti di lavorazione CNC. Analizziamo sempre come la scelta del materiale influisca sull'intero assemblaggio, non solo sul singolo pezzo. Il materiale resistenza alla trazione1 è solo una parte di un quadro più ampio.

| Fattore | Impatto della minore densità |

|---|---|

| Costo del materiale | Può essere inferiore se venduto a peso |

| Costi di spedizione | Ridotto grazie a carichi più leggeri |

| Esigenze strutturali | Richiede meno assistenza |

| Tempo di lavorazione | Può variare in base al tipo di materiale |

La densità del materiale è un parametro fondamentale che influenza le prestazioni, i costi e il design. Il rapporto resistenza/peso è particolarmente importante nei settori sensibili al peso, come quello aerospaziale ed elettronico, poiché influisce direttamente sull'efficienza e sull'usabilità.

In che modo la lavorabilità e la formabilità limitano la scelta dei materiali?

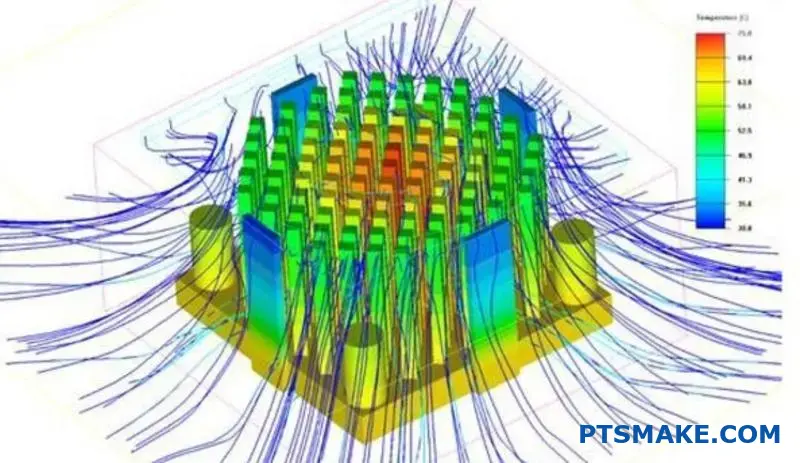

La scelta del materiale giusto per il dissipatore di calore non riguarda solo le prestazioni termiche. Quanto è facile modellarlo? Questa domanda influisce direttamente sul costo finale e sulle possibilità di progettazione.

Una produzione più semplice comporta costi inferiori.

Collegare il processo all'economia

I materiali semplici da estrudere, stampare o lavorare richiedono meno tempo e attrezzature specializzate. Ciò si traduce direttamente in un risparmio. Ad esempio, l'alluminio è spesso preferito per la sua eccellente lavorabilità.

Ecco un rapido confronto:

| Caratteristica | Alluminio 6061 | Rame C110 |

|---|---|---|

| Lavorabilità | Eccellente | Fiera |

| Formabilità | Buono | Eccellente |

| Costo relativo | Più basso | Più alto |

Questo equilibrio è fondamentale per il successo del progetto.

La scelta del metodo di produzione è una decisione fondamentale. Definisce fin dall'inizio i limiti della complessità del progetto e del budget.

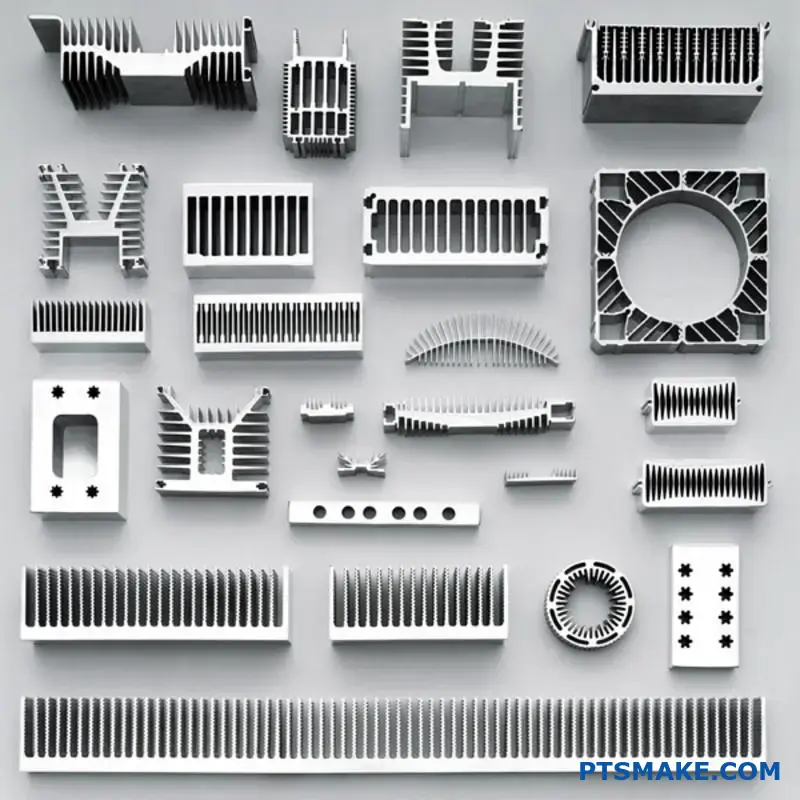

Metodo di produzione vs. libertà di progettazione

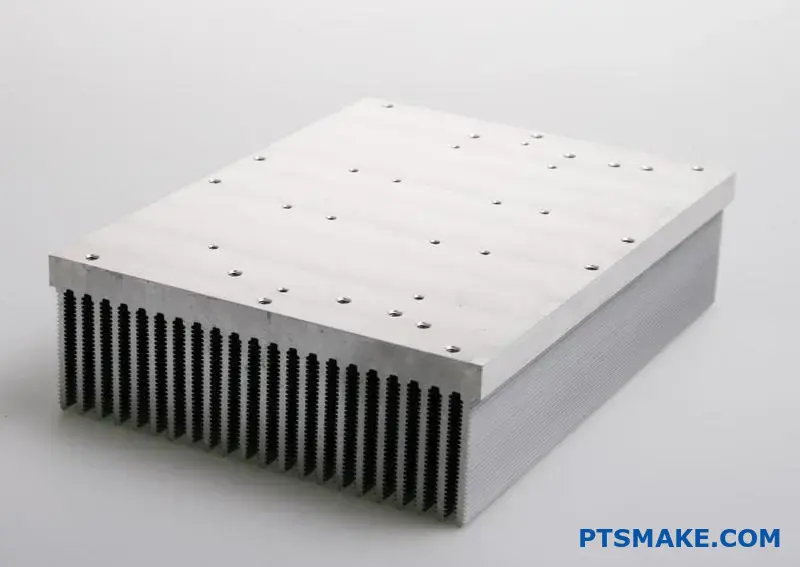

L'estrusione è conveniente per profili di dissipatori di calore semplici e lineari. È perfetta per l'alluminio. Tuttavia, limita le geometrie complesse. Lo stampaggio è ottimo per parti con alette sottili e volumi elevati, ma gli utensili possono essere costosi inizialmente.

La lavorazione CNC, la nostra specialità in PTSMAKE, offre la massima libertà di progettazione. Siamo in grado di creare forme altamente complesse con tolleranze ristrette. Tuttavia, questo processo può essere più costoso, specialmente per i materiali difficili da tagliare.

La sfida del comportamento dei materiali

Alcuni materiali subiscono modifiche durante la produzione. Questo processo, noto come Indurimento del lavoro2, può rendere un materiale più resistente ma anche più fragile e più difficile da lavorare ulteriormente. Ciò aggiunge complessità e costi.

Considera questa ripartizione:

| Metodo di produzione | Materiale tipico | Complessità del design | Impatto sui costi |

|---|---|---|---|

| Estrusione | Leghe di alluminio | Basso | Basso |

| Timbratura | Rame, alluminio | Medio | Iniziale elevato, basso per unità |

| Lavorazione CNC | Qualsiasi (ad esempio, rame) | Alto | Alto |

Noi di PTSMAKE guidiamo i clienti in queste scelte. Aiutiamo a selezionare un materiale e un processo di dissipazione del calore che soddisfi sia le esigenze prestazionali che i vincoli di budget, garantendo un prodotto finale pratico ed efficace.

Il processo di produzione non è un aspetto secondario. Influisce direttamente sui costi del progetto, sui tempi di realizzazione e sulla complessità del design. La scelta del materiale del dissipatore di calore deve essere compatibile con un metodo di produzione fattibile ed economico per garantire il successo.

Quali sono le principali categorie di materiali per dissipatori di calore?

La scelta del materiale giusto per il dissipatore di calore è fondamentale. Si tratta di trovare il giusto equilibrio tra prestazioni termiche, peso e costo. Noi di PTSMAKE guidiamo quotidianamente i nostri clienti in questa decisione.

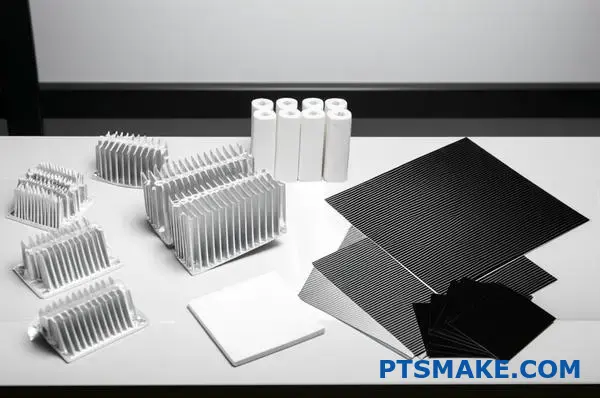

Le opzioni sono solitamente raggruppate in quattro famiglie principali. Ciascuna presenta vantaggi distinti per applicazioni specifiche.

Panoramica sulla classificazione dei materiali

Possiamo suddividere i materiali in quattro tipologie principali. Questo aiuta a semplificare il processo di selezione iniziale per qualsiasi progetto.

| Categoria di materiale | Vantaggio chiave | Caso d'uso comune |

|---|---|---|

| Metalli | Elevata conducibilità termica | CPU, elettronica di potenza |

| Ceramica | Isolamento elettrico | Circuiti integrati ad alta tensione |

| Compositi | Proprietà su misura | Aerospaziale, GPU di fascia alta |

| Polimeri | Basso costo e peso ridotto | LED a bassa potenza |

Questo quadro costituisce un solido punto di partenza per i progettisti.

Un'immersione più approfondita nelle proprietà dei materiali

Esaminiamo più da vicino queste categorie. Le sfumature determinano il successo di un progetto. Secondo la nostra esperienza, trascurare questi dettagli può comportare costose riprogettazioni.

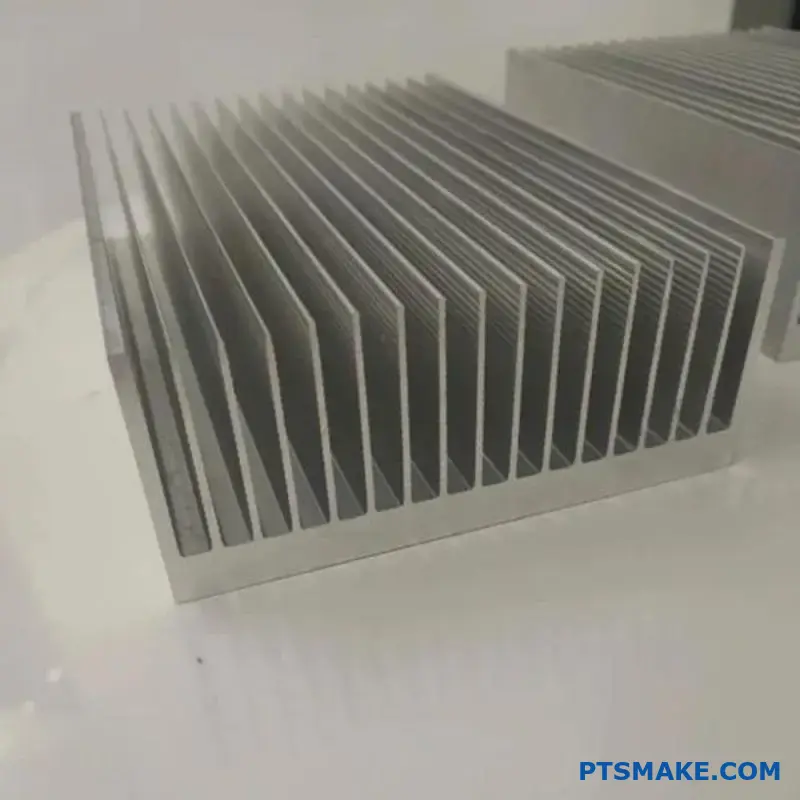

Metalli: lo standard industriale

Le leghe di alluminio come la 6061 e la 6063 sono molto diffuse. Offrono un ottimo compromesso tra costo, peso e lavorabilità. Sono la scelta ideale per molte applicazioni generiche.

Il rame è la scelta ideale per ottenere le massime prestazioni. La sua conducibilità termica è quasi doppia rispetto a quella dell'alluminio. Tuttavia, è più pesante e più costoso.

Ceramica e compositi: soluzioni specializzate

I dissipatori di calore in ceramica sono perfetti quando è necessario un isolamento elettrico. Materiali come il nitruro di alluminio prevengono i cortocircuiti pur continuando a gestire il calore.

I materiali compositi sono all'avanguardia. La grafite, ad esempio, ha eccellenti anisotropo3 Conducibilità termica. Questo ci permette di dirigere il calore in modi molto specifici, un enorme vantaggio nell'elettronica compatta. I compositi a matrice metallica (MMC) offrono proprietà personalizzate, ma hanno un costo più elevato.

| Materiale | Conduttività termica (W/mK) | Caratteristiche principali |

|---|---|---|

| Alluminio (6061) | ~167 | Costi e prestazioni equilibrati |

| Rame (C110) | ~391 | Massime prestazioni |

| Nitruro di alluminio | ~170 | Isolante elettrico |

| Grafite | 25-1500 | Trasferimento termico direzionale |

Polimeri termoconduttivi

Queste materie plastiche sono ideali per dispositivi a bassa potenza. Sono leggere, facilmente modellabili in forme complesse ed economiche per la produzione in grandi volumi. Non eguagliano le prestazioni del metallo, ma sono perfette per il lavoro giusto.

La scelta del materiale giusto per i dissipatori di calore richiede un equilibrio tra esigenze termiche, costi e metodi di produzione. Dall'alluminio comune ai compositi avanzati in grafite, ogni categoria offre soluzioni uniche per specifiche sfide ingegneristiche, garantendo prestazioni e affidabilità ottimali dei dispositivi.

Quando si preferisce il rame all'alluminio?

La scelta tra rame e alluminio spesso si riduce a un classico compromesso. Si tratta di trovare un equilibrio tra costo e prestazioni. L'alluminio è il materiale predefinito per molte applicazioni.

Ma cosa succede quando "abbastanza buono" non è un'opzione?

L'equazione costo/prestazioni

In alcuni casi, il costo iniziale più elevato del rame rappresenta un investimento intelligente. Ciò è particolarmente vero per le sfide impegnative legate alla gestione termica. Si pensi all'elettronica ad alta potenza, dove il guasto non è un'opzione.

Ecco una panoramica semplificata del compromesso:

| Caratteristica | Rame | Alluminio (6061) |

|---|---|---|

| Conduttività termica | ~385 W/mK | ~167 W/mK |

| Costo relativo | Più alto | Più basso |

| Lavorabilità | Più difficile | Più facile |

Quando la dissipazione del calore è fondamentale, la superiorità del rame è evidente.

La decisione diventa più chiara quando si considerano applicazioni specifiche ad alto rischio. Non si tratta solo di numeri migliori su una scheda tecnica. Si tratta di rendere possibile una tecnologia che altrimenti sarebbe impossibile o inaffidabile.

Gestione termica ad alto rischio

Nei progetti passati di PTSMAKE, abbiamo gestito progetti in cui le prestazioni termiche influiscono direttamente sulla fattibilità del prodotto. Scegliere il giusto materiale del dissipatore di calore è un primo passo fondamentale.

Ambienti con elevato flusso di calore

È qui che viene generata una grande quantità di calore in un'area molto piccola. Si pensi ai potenti diodi laser o al nucleo di una CPU di un server. L'alluminio potrebbe non dissipare il calore abbastanza rapidamente.

Questo porta al surriscaldamento e al guasto dei componenti. Il rame, con la sua conduttività superiore, eccelle in questo campo. Dissipa rapidamente il calore, mantenendo stabili le temperature e garantendo l'affidabilità. Il suo basso resistenza termica4 è un vantaggio fondamentale.

Progetti con vincoli di spazio

I dispositivi moderni stanno diventando sempre più piccoli. Dagli strumenti medici alla robotica, lo spazio è un bene prezioso. Non è possibile semplicemente utilizzare un dissipatore di calore in alluminio più grande.

Qui l'efficienza del rame è evidente. Un dissipatore di calore in rame più piccolo può dissipare la stessa quantità di calore di uno in alluminio molto più grande. Ciò consente di progettare prodotti più piccoli, leggeri e potenti. Spesso lavoriamo parti complesse in rame proprio per questi scenari.

| Scenario | Soluzione in alluminio | Soluzione di rame |

|---|---|---|

| Raffreddamento CPU 100W | Grande dissipatore di calore con ventola | Dissipatore di calore compatto, possibilmente senza ventola |

| LED ad alta potenza | Richiede raffreddamento attivo | È possibile utilizzare il raffreddamento passivo |

Questo dimostra come il rame consenta realizzazioni che l'alluminio non è in grado di supportare.

Sebbene l'alluminio sia spesso la scelta più conveniente dal punto di vista economico, il rame è essenziale per esigenze di prestazioni elevate. La sua conduttività termica superiore è imprescindibile in applicazioni con elevato flusso di calore o forti vincoli di spazio, giustificando l'investimento in termini di affidabilità e prestazioni.

Cosa sono i materiali avanzati come la grafite e il diamante?

Ora arriviamo alla fascia alta dei materiali. Qui, il costo passa in secondo piano rispetto alle prestazioni estreme.

Scoprite la grafite pirolitica ricotta (APG) e il diamante sintetico. Non si tratta di scelte comuni, bensì di soluzioni per le sfide termiche più impegnative.

Conducibilità termica senza pari

La loro capacità di dissipare il calore è davvero notevole. I nostri test dimostrano che le loro prestazioni superano di gran lunga quelle dei metalli tradizionali. Sono un materiale di altissimo livello per la dissipazione del calore.

| Materiale | Conduttività termica (W/mK) |

|---|---|

| Diamante sintetico | ~2200 |

| APG | ~1700 |

| Rame | ~400 |

| Alluminio | ~200 |

Questi materiali sono riservati ad applicazioni in cui il fallimento non è un'opzione.

Applicazioni di nicchia per materiali d'élite

Perché scegliere materiali così costosi? Si tratta di risolvere problemi che altri materiali semplicemente non sono in grado di risolvere. Sono destinati ad applicazioni di nicchia, insensibili al costo.

Grafite pirolitica ricotta (APG) nel settore aerospaziale

Nel settore aerospaziale, ogni grammo conta. L'APG non è solo un eccellente conduttore termico, ma è anche incredibilmente leggero.

Questo lo rende ideale per i sistemi di gestione termica satellitari. Aiuta i componenti elettronici sensibili a resistere alle temperature estreme dello spazio. La sua struttura a strati unica consente al calore di diffondersi in modo efficiente su un piano. Ciò è dovuto alla sua struttura altamente ordinata, che crea un pronunciato anisotropia5 nelle sue proprietà.

Noi di PTSMAKE abbiamo lavorato la grafite per vari usi high-tech. Comprendiamo come le sue proprietà influenzino il processo di progettazione e produzione.

Diamante sintetico nell'elettronica ad alta potenza

Quando si tratta di conducibilità termica pura, nulla batte il diamante. Il diamante sintetico è fondamentale per l'elettronica ad alta potenza.

Si pensi ai sistemi radar avanzati o ai dispositivi di comunicazione ad alta frequenza. Questi generano un calore immenso in uno spazio molto ridotto. Il diamante sintetico funge da dissipatore di calore. Allontana istantaneamente il calore dai componenti critici. Ciò impedisce il surriscaldamento e garantisce l'affidabilità.

| Applicazione | Proprietà chiave del materiale |

|---|---|

| Elettronica satellitare | Leggero e con elevata conduttività nel piano (APG) |

| Laser ad alta potenza | Conducibilità termica estrema (diamante) |

| Avionica | Resistenza e diffusione del calore (APG) |

| Radar avanzato | Massima dissipazione del calore (Diamante) |

L'APG e il diamante sintetico rappresentano il massimo in termini di gestione termica. Offrono prestazioni senza pari per applicazioni aerospaziali critiche ed elettroniche ad alta potenza in cui i materiali standard non sono sufficienti. Il costo è secondario quando si tratta di garantire l'affidabilità e il funzionamento del sistema in ambienti estremi.

Qual è l'applicazione pratica dei dissipatori di calore in ceramica?

I dissipatori di calore in ceramica presentano un vantaggio rivoluzionario. Combinano una buona conduttività termica con un eccellente isolamento elettrico. Si tratta di una combinazione rara e preziosa.

Ciò significa che possono entrare direttamente in contatto con componenti elettronici sotto tensione. Non è necessario alcun strato isolante aggiuntivo. Ciò semplifica la progettazione e l'assemblaggio.

Quando il contatto diretto è importante

Consideriamo i dispositivi elettronici ad alta potenza o i LED. Questi componenti raggiungono temperature molto elevate e trasportano tensione. Un dissipatore di calore metallico standard causerebbe un cortocircuito se entrasse in contatto diretto con essi.

È qui che entra in gioco la ceramica. materiale del dissipatore di calore brilla. Dissipa il calore prevenendo i cortocircuiti elettrici.

Dissipatori di calore tradizionali vs. dissipatori di calore in ceramica

Questa tabella mostra la differenza nell'assemblaggio.

| Pila di componenti (metallo) | Pila di componenti (ceramica) |

|---|---|

| Dissipatore di calore (metallo) | Dissipatore di calore (ceramica) |

| Cuscinetto isolante (TIM) | Componente elettronico |

| Componente elettronico | N/D |

Come potete vedere, la soluzione in ceramica è più semplice.

Il doppio ruolo dei dissipatori di calore in ceramica offre molto più che semplice praticità. Migliora radicalmente la gestione termica in scenari specifici. Eliminando la necessità di un pad di interfaccia termica separato, eliminiamo uno strato di resistenza termica.

Ogni strato in uno stack termico aggiunge resistenza. Anche i migliori pad termici ostacolano in una certa misura il flusso di calore. Rimuovendo questo strato, il calore viene trasferito in modo più diretto dal componente al dissipatore di calore.

L'impatto sulle prestazioni e sull'affidabilità

Questo approccio a contatto diretto porta a temperature operative più basse. Nel nostro lavoro presso PTSMAKE, abbiamo riscontrato che ciò si traduce in prestazioni migliori e una maggiore durata dei componenti. L'elevato rigidità dielettrica6 di materiali come l'allumina o il nitruro di alluminio garantisce la sicurezza.

Questo è fondamentale nelle applicazioni compatte e ad alta densità di potenza. Si pensi ai convertitori di potenza, ai relè a stato solido e ai motori avanzati. Un numero inferiore di componenti significa anche un minor numero di potenziali punti di guasto.

Vantaggi dell'assemblaggio

Ecco come semplifica il processo di produzione:

| Aspetto | Lavello in metallo + isolante | Lavello in ceramica |

|---|---|---|

| Conteggio parti | Superiore (3+ parti) | Inferiore (2 parti) |

| Tempo di montaggio | Più lungo | Più breve |

| Potenziale di errore | Più alto | Più basso |

| Affidabilità a lungo termine | Buono | Eccellente |

Questo approccio semplificato può ridurre i costi di assemblaggio e migliorare l'uniformità del prodotto, un obiettivo fondamentale per qualsiasi responsabile della produzione.

I dissipatori di calore in ceramica eccellono grazie alla loro conduttività termica e al loro isolamento elettrico. Questa doppia funzionalità unica consente il contatto diretto con componenti sotto tensione, semplificando la progettazione, eliminando i punti di guasto e migliorando le prestazioni termiche nei dispositivi elettronici di potenza compatti.

In che modo i compositi a matrice metallica (MMC) risolvono problemi specifici?

I compositi a matrice metallica (MMC) sono materiali progettati in modo intelligente. Combinano un metallo di base con un elemento di rinforzo. Questo crea un ibrido potente e unico.

Un ottimo esempio è il carburo di silicio e alluminio (AlSiC). Questo materiale unisce la leggerezza dell'alluminio alle proprietà di bassa espansione del carburo di silicio.

Questa miscela ci offre proprietà impossibili da trovare in un unico materiale. Si ottiene un'elevata conduttività termica e un basso tasso di espansione. È un ottimo materiale del dissipatore di calore. Questo risolve sfide specifiche, specialmente nell'elettronica avanzata.

| Proprietà | Alluminio monolitico | Carburo di silicio | Composito AlSiC |

|---|---|---|---|

| Conduttività termica | Alto | Moderato | Molto alto |

| CTE (Espansione) | Alto | Basso | Molto basso (personalizzabile) |

| Densità | Basso | Basso | Molto basso |

L'ingegneria alla base dei MMC

I MMC non sono semplici miscele, ma materiali progettati con cura. L'obiettivo principale è quello di creare un prodotto con una serie di proprietà molto specifiche. Possiamo personalizzarli per applicazioni uniche e complesse.

Comprendere i componenti

La matrice metallica, come l'alluminio, garantisce duttilità. Offre inoltre una buona conduttività termica ed elettrica. Il rinforzo, come le particelle di carburo di silicio, aggiunge rigidità. Riduce inoltre notevolmente l'espansione termica.

Nei nostri progetti passati incentrati sulla gestione termica, questa personalizzazione è fondamentale. I materiali standard spesso costringono a un compromesso difficile. Si può ottenere un'elevata conduttività, ma anche un'elevata espansione. Gli MMC eliminano questo difficile compromesso.

Risolvere il rompicapo dell'imballaggio dei componenti elettronici

Pensate all'elettronica ad alta potenza. I chip al silicio hanno un coefficiente di espansione termica (CTE) molto basso. Se li montate su un dissipatore di calore standard in alluminio, si verificheranno dei problemi.

I diversi tassi di espansione creano un enorme stress. Ciò può portare al guasto dei componenti nel tempo. L'AlSiC risolve perfettamente questo problema. Possiamo progettare il suo CTE in modo che corrisponda perfettamente al silicio. Ciò riduce lo stress meccanico. L'elevata conducibilità termica del materiale dissipa inoltre il calore in modo efficiente. La qualità del interfaccia matrice-rinforzo7 è fondamentale in questo caso per garantire prestazioni costanti.

Questa tabella mostra i ruoli separati:

| Componente | Ruolo primario | Contributo chiave |

|---|---|---|

| Matrice metallica (ad es. Al) | Materiale ospite | Duttilità, conducibilità termica |

| Rinforzo (ad es. SiC) | Modificatore di proprietà | Rigidità, basso CTE |

Questo approccio mirato rende gli MMC così preziosi. Essi forniscono soluzioni reali laddove i metalli tradizionali semplicemente non riescono a tenere il passo.

I MMC come l'AlSiC sono progettati, non solo miscelati. Combinano proprietà come un basso CTE e un'elevata conducibilità termica per risolvere problemi specifici, come lo stress termico nell'elettronica, che i materiali monolitici non sono in grado di affrontare da soli. Questo li rende altamente efficaci.

Quali sono i tipi di materiali di interfaccia termica (TIM)?

La scelta del materiale di interfaccia termica (TIM) giusto è fondamentale. Non si tratta solo di scegliere quello con la più alta conduttività termica.

Il fattore di forma del TIM è altrettanto importante. Influisce sulla produzione, sull'affidabilità e sul costo complessivo.

Esploriamo i principali tipi disponibili. Ciascuno offre un equilibrio unico di proprietà per diverse sfide termiche.

Un rapido confronto

Spesso aiutiamo i clienti a scegliere in base ai loro specifici obiettivi di assemblaggio e prestazioni. Ecco una semplice analisi.

| Tipo TIM | Vantaggio primario | Uso comune |

|---|---|---|

| Grasso termico | Prestazioni elevate | CPU, GPU |

| Cuscinetti termici | Facilità d'uso | Chipset, memoria |

| Cambiamento di fase | Affidabilità | Server ad alta potenza |

| Nastri adesivi | Incollaggio strutturale | illuminazione a LED |

Questa varietà garantisce una soluzione su misura per quasi tutte le applicazioni.

Analizziamo più nel dettaglio queste opzioni. Ognuna presenta dei compromessi specifici che ho potuto osservare in progetti passati presso PTSMAKE.

Grasso termico (paste)

I grassi offrono in genere le migliori prestazioni termiche. Si adattano perfettamente alle microscopiche fessure superficiali. Ciò consente di ottenere uno spessore molto sottile della linea di incollaggio.

Tuttavia, possono essere disordinati e difficili da applicare in modo uniforme. Inoltre, con il tempo rischiano di "sgonfiarsi", ovvero il materiale viene espulso, compromettendo le prestazioni.

Cuscinetti termici

I cuscinetti sono i più semplici da usare. Sono fogli pretagliati e resistenti, facili da maneggiare e applicare. Questo li rende ideali per l'assemblaggio automatizzato di grandi volumi.

Il compromesso è una prestazione termica inferiore rispetto al grasso. Sono più spessi e si adattano meno perfettamente alle superfici. Ciò aumenta il complessivo Impedenza termica8 dell'interfaccia.

Materiali a cambiamento di fase (PCM)

I PCM offrono un approccio ibrido intelligente. Sono solidi a temperatura ambiente, il che li rende facili da maneggiare come un tampone.

Quando il dispositivo si riscalda, si sciolgono e scorrono come grasso. Ciò garantisce un'eccellente bagnabilità della superficie. Una volta raffreddati, si solidificano nuovamente, fissandosi in posizione.

Nastri adesivi termici

Questi nastri garantiscono sia il trasferimento termico che l'incollaggio meccanico. Ciò può semplificare il design e ridurre il numero di componenti, eliminando la necessità di clip o viti su un materiale del dissipatore di calore assemblaggio.

Le loro prestazioni termiche sono generalmente le più basse del gruppo. Tuttavia, la loro praticità li rende ideali per determinate applicazioni.

| Caratteristica | Grasso | Cuscinetto | PCM | Nastro adesivo |

|---|---|---|---|---|

| Prestazioni | Il più alto | Moderato | Alto | Il più basso |

| Applicazione | Manuale/Dispensato | Manuale/Automatico | Manuale/Automatico | Manuale |

| Rielaborabile? | Sì | Sì | Difficile | No |

| Legame? | No | No | No | Sì |

La scelta del TIM giusto richiede un equilibrio tra esigenze termiche, processi di produzione e affidabilità. Ogni tipo presenta chiari vantaggi e svantaggi. La scelta ideale è sempre specifica per il design, il caso d'uso e il volume di produzione del vostro prodotto.

Come vengono utilizzati nella pratica i polimeri termoconduttivi?

Quando si pensa a un materiale per dissipatori di calore, il metallo è la scelta tradizionale. Tuttavia, i polimeri termoconduttivi stanno creando nuove possibilità. Offrono una potente combinazione di vantaggi.

Questi materiali sono leggeri ed economici. Consentono inoltre un'incredibile libertà di progettazione grazie allo stampaggio a iniezione, un processo in cui noi di PTSMAKE siamo specializzati.

L'ascesa dei dissipatori di calore in polimero

I polimeri non sono più utilizzati solo per gli alloggiamenti. Ora rappresentano una valida opzione per la gestione termica, specialmente in applicazioni specifiche in cui i metalli sono sovradimensionati.

Vantaggi chiave rispetto ai metalli

Considerate questi vantaggi quando scegliete il materiale per il vostro prossimo dissipatore di calore. Possono influire notevolmente sul costo e sulle prestazioni del vostro prodotto finale.

| Caratteristica | Polimero conduttivo | Metallo tradizionale (ad es. alluminio) |

|---|---|---|

| Peso | Leggero | Più pesante |

| Costo | Spesso più basso | Costo del materiale più elevato |

| Produzione | Stampabile a iniezione | Lavorazione meccanica, estrusione, pressofusione |

| Design | È possibile un'elevata complessità | Limitato dal processo |

Questi fattori li rendono perfetti per l'elettronica a bassa potenza.

I polimeri sfidano la mentalità "solo metallo" nella gestione termica. Tuttavia, è fondamentale comprenderne i casi d'uso ideali. Non sono un sostituto universale dell'alluminio o del rame, specialmente in scenari ad alta potenza.

La differenza fondamentale è la conducibilità termica. I metalli sono ancora molto più efficaci nel condurre il calore. Quindi, dove si collocano i polimeri?

Abbinare il materiale all'applicazione

Il segreto sta nel bilanciare le proprietà dei materiali con il design. Lo stampaggio a iniezione ci consente di creare geometrie complesse. Pensate alle alette e ai perni intricati che massimizzano la superficie per la dissipazione del calore.

Questa flessibilità di progettazione contribuisce a compensare la minore conduttività del polimero. Sulla base dei nostri test, un dissipatore di calore in polimero ben progettato può superare in prestazioni uno in metallo mal progettato nelle applicazioni a bassa potenza. Il processo consente l'integrazione di caratteristiche, riducendo le fasi di assemblaggio e i costi. Questo è ciò che abbiamo osservato in progetti passati con clienti che sono passati dall'alluminio lavorato ai polimeri stampati.

Non si tratta solo delle prestazioni intrinseche del materiale, ma anche di come esso consenta una progettazione più intelligente. Spesso riscontriamo che questo approccio porta a un prodotto complessivamente migliore, specialmente nell'elettronica di consumo, dove il peso e il costo sono fattori critici. Non tutti i polimeri presentano conduttività termica isotropa9, che è un fattore chiave nella progettazione.

Punti di forza dell'applicazione

| Applicazione | Perché i polimeri funzionano bene |

|---|---|

| Illuminazione a LED | Bassa potenza termica, forme complesse richieste. |

| Elettronica di consumo | La riduzione del peso è fondamentale. |

| Sensori per autoveicoli | Resistenza alla corrosione e peso ridotto. |

I polimeri termoconduttivi rappresentano un'ottima alternativa ai dissipatori di calore in metallo in specifiche applicazioni a bassa potenza. La loro leggerezza, il costo contenuto e l'enorme flessibilità di progettazione offerta dallo stampaggio a iniezione li rendono ideali per i moderni sistemi elettronici e di illuminazione a LED, dove l'efficienza è fondamentale.

Cosa sono i materiali a cambiamento di fase (PCM) per la gestione termica?

I materiali a cambiamento di fase offrono un modo unico per gestire il calore. Assorbono e rilasciano energia termica senza un cambiamento significativo della loro temperatura. Ciò avviene durante la loro transizione di fase, come lo scioglimento da solido a liquido.

Questa proprietà li rende eccellenti per gestire improvvisi picchi di calore. Agiscono come una spugna termica, assorbendo l'energia in eccesso. Ciò mantiene i componenti sensibili freschi e stabili. Considerateli come un materiale dissipatore di calore migliore per determinati lavori.

Calore latente vs. Calore sensibile

| Tipo di calore | Variazione di temperatura | Meccanismo |

|---|---|---|

| Calore sensibile | Aumento della temperatura | Il materiale assorbe energia e si riscalda. |

| Calore latente | Rimane costante | Il materiale assorbe energia per cambiare fase. |

Come i PCM agiscono come tampone termico

Il vero potere dei PCM è la loro capacità di fungere da tampone termico temporaneo. Assorbono il calore quando un dispositivo subisce un picco di carico. Ciò impedisce il surriscaldamento del sistema.

Una volta superato il picco di carico, il PCM rilascia lentamente il calore immagazzinato. Questo calore può quindi essere dissipato da un sistema di raffreddamento tradizionale. Questo processo si basa sulle proprietà del materiale. calore latente di fusione10.

Questo buffering è fondamentale nell'elettronica moderna. I processori, ad esempio, hanno carichi di lavoro molto intermittenti. Un PCM può assorbire il calore generato da un breve e intenso picco di calcolo. Nei progetti passati di PTSMAKE, abbiamo progettato involucri che integrano PCM per proteggere i componenti elettronici sensibili da tali picchi termici.

Applicazioni con carichi intermittenti

I PCM non sono una soluzione universale. Sono particolarmente efficaci in presenza di carichi termici incostanti.

| Applicazione | Fonte di carico di picco | Funzione PCM |

|---|---|---|

| Elettronica di consumo | Picchi di elaborazione CPU/GPU | Assorbe il calore improvviso, previene il throttling. |

| Veicoli elettrici | Ricarica/scarica rapida | Gestisce i picchi di temperatura della batteria. |

| Energia solare | Esposizione al sole durante il giorno | Accumula l'energia solare sotto forma di calore per un utilizzo successivo. |

| Dispositivi medici | Cicli operativi attivi | Mantiene una temperatura di esercizio stabile. |

Questo approccio garantisce un controllo termico passivo e affidabile. Evita la necessità di sistemi di raffreddamento attivi più grandi e complessi.

I PCM assorbono e rilasciano calore a una temperatura costante utilizzando il calore latente. Ciò li rende ideali come buffer termici per applicazioni con picchi di carico intermittenti, proteggendo i componenti dai danni termici e garantendo prestazioni stabili.

In che modo i processi di produzione determinano la classificazione dei materiali?

La scelta del materiale giusto non dipende solo dalle sue proprietà finali, ma anche dalla sua lavorabilità. Il processo di produzione stesso crea un pratico sistema di classificazione.

Pensare prima al metodo di produzione spesso semplifica la scelta dei materiali. Aiuta a evitare costose modifiche progettuali in un secondo momento.

Selezione dei materiali basata sui processi

Ogni metodo di produzione ha materiali che funzionano meglio con esso. Non proveresti a stampare un materiale che è perfetto per la fusione.

Ecco una guida rapida che collega il processo al materiale.

| Processo di produzione | Esempio di materiale adatto | Caratteristica chiave |

|---|---|---|

| Estrusione | Alluminio 6063 | Ottima formabilità |

| Pressofusione | Alluminio A380 | Ottima fluidità, lavorabilità |

| Timbratura | Alluminio 1100 | Elevata duttilità |

| Lavorazione CNC | Alluminio 6061-T6 | Buona lavorabilità |

Questo approccio aiuta ad allineare il tuo progetto alla produzione reale sin dall'inizio.

Uno sguardo più approfondito alla producibilità

Il legame tra processo e materiale affonda le sue radici nella fisica. La struttura interna di un materiale determina il modo in cui esso reagisce alla forza, al calore e alla pressione. Per questo motivo è possibile raggrupparli in base al modo in cui vengono modellati al meglio.

Preferiti di estrusione

Per l'estrusione sono necessari materiali che possano essere spinti attraverso uno stampo senza rompersi. L'alluminio 6063 è un esempio classico. Le sue proprietà consentono di ottenere forme complesse, rendendolo la scelta ideale per un materiale personalizzato per dissipatori di calore. Anche il rame si presta bene all'estrusione, ma è più costoso.

Leghe per pressofusione

La pressofusione richiede materiali con un'eccellente fluidità allo stato fuso. Questi devono riempire completamente cavità complesse dello stampo. Leghe come lo Zamak e l'alluminio A380 sono progettate proprio per questo scopo. Una volta solidificate, danno origine a pezzi resistenti e quasi finiti.

Stampaggio e formatura di lamiere

Lo stampaggio utilizza materiali con elevata duttilità, come l'acciaio 1018 o l'alluminio 1100. Questi materiali possono essere piegati, trafilati e stirati senza fratturarsi. La loro struttura cristallina consente questa deformazione plastica. Anche la direzione del grano del materiale può influire sulla formatura, una proprietà correlata a anisotropia11.

Campioni della lavorazione CNC

Per la lavorazione CNC, la chiave è la "lavorabilità". Ciò si riferisce alla facilità con cui un materiale può essere tagliato. Materiali come l'alluminio 6061 e il PEEK hanno un comportamento di taglio prevedibile. Producono buone finiture superficiali e non causano un'usura eccessiva degli utensili. Noi di PTSMAKE analizziamo queste proprietà per ottimizzare i percorsi degli utensili e le velocità di taglio.

| Processo | Vantaggio primario | Sfida comune |

|---|---|---|

| Estrusione | Conveniente per sezioni trasversali costanti | Limitato alla complessità 2D |

| Pressofusione | Produzione ad alta velocità di componenti complessi | Costo iniziale elevato degli utensili |

| Timbratura | Ottimo per parti in lamiera di grandi volumi | Assottigliamento del materiale e ritorno elastico |

| Lavorazione CNC | Elevata precisione e flessibilità di progettazione | Tempi di ciclo più lenti per ogni pezzo |

Scegliere la combinazione giusta è un passo fondamentale. Garantisce sia le prestazioni che la producibilità del vostro progetto.

Il processo di produzione classifica fondamentalmente i materiali in base alla loro lavorabilità. La scelta di un materiale adatto all'estrusione, alla fusione, allo stampaggio o alla lavorazione meccanica è fondamentale per un ciclo di produzione efficiente ed economico, garantendo che il pezzo finale soddisfi tutte le specifiche.

Quali finiture superficiali vengono utilizzate e come vengono scelte?

La scelta della finitura superficiale di un dissipatore di calore è fondamentale. Non è solo una questione estetica. La finitura giusta migliora le prestazioni e la durata.

Il ruolo funzionale delle finiture

Una finitura può proteggere il dissipatore di calore dalla corrosione. Può anche migliorarne la capacità di irradiare il calore.

A volte, la scelta migliore è non applicare alcuna finitura. Ciò consente di risparmiare sui costi. Noi di PTSMAKE valutiamo attentamente questi fattori per ogni progetto.

| Fattore | Considerazioni chiave |

|---|---|

| Prestazioni | Migliora il trasferimento di calore? |

| Protezione | Previene la corrosione? |

| Costo | La spesa aggiuntiva è giustificata? |

Fare la scelta giusta: un'analisi dettagliata

La decisione dipende dal bilanciamento di tre fattori chiave: le esigenze prestazionali, l'ambiente operativo e il budget del progetto. Ogni finitura offre un compromesso unico.

Anodizzazione: il potenziatore delle prestazioni

L'anodizzazione è la scelta migliore per i dissipatori di calore in alluminio. Crea uno strato durevole e resistente alla corrosione. Ancora più importante, aumenta significativamente la superficie. emissività12. Questo aiuta il dissipatore di calore a irradiare il calore in modo più efficace. Si tratta di un enorme vantaggio per i sistemi di raffreddamento passivo.

Rivestimento di conversione al cromato: il protettore

Se la corrosione è la preoccupazione principale, il cromato è la soluzione ideale. Ma è anche importante mantenere la conduttività elettrica. Offre un'eccellente protezione dalla corrosione ed è meno costoso dell'anodizzazione. Questo lo rende un'ottima soluzione di compromesso.

Incompiuto: l'opzione economica

Lasciare il materiale del dissipatore di calore non rifinito è la scelta più conveniente dal punto di vista economico. Funziona bene in ambienti controllati e non corrosivi. Se il budget è limitato e l'applicazione lo consente, questa è un'opzione molto pratica.

Ecco un rapido confronto per aiutarti nella tua decisione.

| Finitura | Beneficio primario | Il migliore per | Scambio chiave |

|---|---|---|---|

| Anodizzazione | Radiazione termica potenziata | Raffreddamento passivo ad alte prestazioni | Costo più elevato |

| Rivestimento al cromato | Resistenza alla corrosione | Ambienti corrosivi | Minore vantaggio termico |

| Incompiuto | Basso costo | Ambienti controllati | Nessuna protezione aggiuntiva |

La scelta della finitura (anodizzazione, cromato o nessuna finitura) è una decisione strategica. Dipende dal bilanciamento specifico tra requisiti di prestazioni termiche, esposizione ambientale e budget del progetto. Si tratta di una fase fondamentale nella progettazione e nella produzione dei dissipatori di calore.

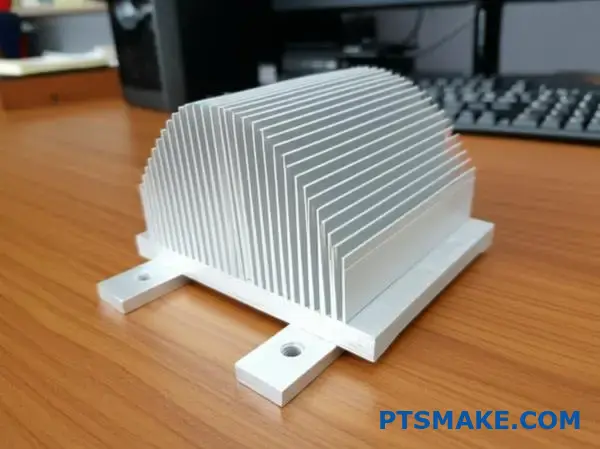

Come si progetta per la producibilità (DFM) con materiali diversi?

Progettare in funzione della producibilità significa seguire le regole del processo scelto. Ogni metodo ha requisiti specifici. Ignorarli comporta ritardi e costi più elevati.

Esaminiamo tre processi comuni.

DFM per estrusione

Per i componenti estrusi, come quelli che utilizzano un materiale comune per dissipatori di calore come l'alluminio, il rapporto di aspetto delle alette è fondamentale. Si tratta del rapporto tra l'altezza delle alette e il loro spessore.

DFM per pressofusione

Nella pressofusione, gli angoli di sformo sono fondamentali. Si tratta di piccole smussature sulle pareti verticali che aiutano a espellere il pezzo dallo stampo in modo pulito.

DFM per la lavorazione CNC

L'accesso agli utensili è fondamentale nella lavorazione CNC. Se l'utensile da taglio non riesce a raggiungere una superficie, questa non può essere lavorata. Questa semplice regola determina la forma di parti complesse.

| Processo | Linee guida chiave per il DFM | Perché è importante |

|---|---|---|

| Estrusione | Rapporto di aspetto delle pinne | Previene la rottura degli utensili, garantisce il flusso del materiale |

| Pressofusione | Angoli di sformo | Facilita l'espulsione dei pezzi, evita danni alla superficie |

| Lavorazione CNC | Accesso agli strumenti | Determina la fattibilità delle caratteristiche, influisce sui costi |

Comprendere le regole specifiche dei processi è fondamentale per una produzione di successo. Approfondiamo il motivo per cui queste linee guida sono così importanti per progettisti e ingegneri.

Comprendere i rapporti di aspetto

Nell'estrusione dell'alluminio è difficile ottenere un rapporto di aspetto elevato (alette alte e sottili). La linguetta dello stampo può rompersi sotto pressione. Il nostro lavoro con i clienti nella progettazione di dissipatori di calore spesso comporta il bilanciamento delle prestazioni termiche con un rapporto di aspetto realizzabile, che in genere viene mantenuto al di sotto di 6:1 per ottenere i migliori risultati.

L'importanza degli angoli di sformo

Nella pressofusione, la mancanza di un angolo di sformo sufficiente è un difetto di progettazione comune. Senza di esso, il pezzo raschia contro lo stampo durante l'espulsione. Ciò causa difetti estetici e può danneggiare lo stampo stesso. In progetti passati presso PTSMAKE, l'aggiunta di un angolo di sformo di appena 1-2 gradi ha risolto importanti problemi di produzione, riducendo i tempi di ciclo e prevenendo porosità13.

Riflessioni sull'accesso agli strumenti

Per la lavorazione CNC, i progettisti devono visualizzare il percorso dell'utensile da taglio. Gli angoli interni richiedono un raggio corrispondente all'utensile. Le tasche profonde richiedono utensili lunghi e sottili. Questi utensili sono meno rigidi e possono vibrare, compromettendo la finitura superficiale e la precisione.

| Caratteristica del design | Sfida per l'accesso agli strumenti | Soluzione DFM |

|---|---|---|

| Tasche profonde | Lunghezza e rigidità dell'utensile | Allargare la tasca, ridurre la profondità se possibile |

| Angoli interni affilati | Lo strumento non è in grado di creare angoli acuti | Aggiungi un raggio interno (smussatura) |

| Sottotagli | Gli strumenti standard non riescono a raggiungere | Riprogettare la funzione o utilizzare strumenti speciali |

È fondamentale attenersi alle linee guida DFM per l'estrusione, la pressofusione e la lavorazione CNC. Comprendere concetti quali rapporti di aspetto, angoli di sformo e accesso agli utensili consente di collegare direttamente la scelta dei materiali a un risultato di produzione efficace ed economico.

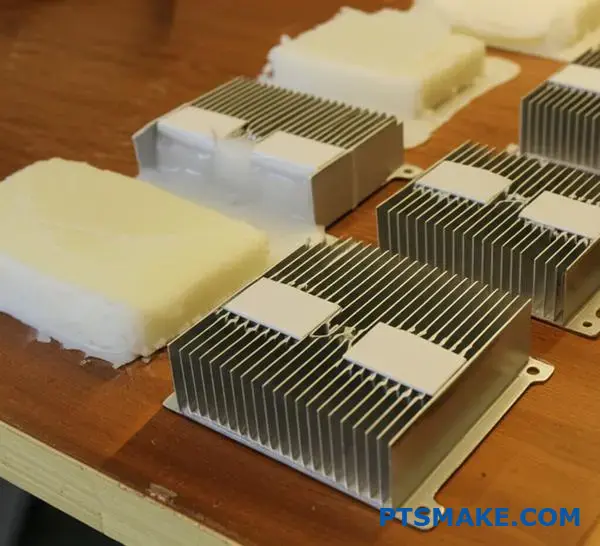

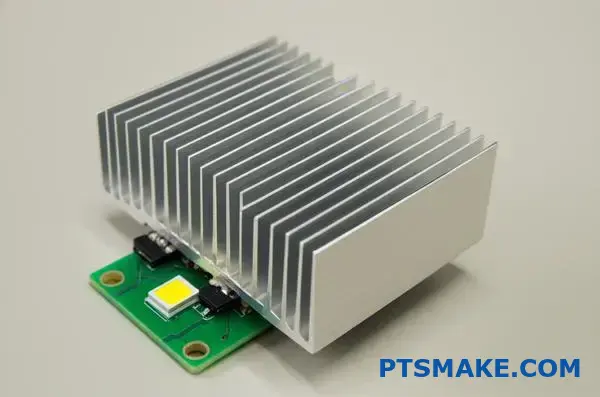

Come sceglieresti un materiale per un LED ad alta potenza?

La scelta del materiale del dissipatore di calore per i LED ad alta potenza è un compito fondamentale. Si tratta di trovare un equilibrio tra la gestione del calore intenso e la garanzia di affidabilità a lungo termine. Una scelta sbagliata può portare a guasti prematuri.

La sfida principale è rappresentata dall'elevato flusso di calore. Tuttavia, un altro problema spesso trascurato è l'espansione del materiale, che nel tempo può danneggiare il delicato substrato LED.

Il problema dell'applicazione

Consideriamo un apparecchio di illuminazione industriale ad alta potenza. Deve funzionare per migliaia di ore senza guasti. È qui che la scelta dei materiali diventa fondamentale.

| Caratteristica | Importanza | Conseguenza del fallimento |

|---|---|---|

| Dissipazione del calore | Molto alto | Esaurimento dei LED, durata ridotta |

| Basso CTE Match | Molto alto | Rottura del substrato, guasto |

| Durata | Alto | Danni fisici, inaffidabilità |

Le applicazioni ad alta potenza richiedono molto più di una buona conduttività termica. La vera sfida consiste nel gestire lo stress causato dai cicli di riscaldamento e raffreddamento nel corso di molti anni. È qui che dobbiamo esaminare attentamente le proprietà dei materiali.

Il ruolo fondamentale del basso CTE

Il coefficiente di espansione termica (CTE) è fondamentale. Una discrepanza significativa tra il materiale del dissipatore di calore e il substrato LED crea uno stress enorme. Questo stress può causare microfessurazioni o addirittura portare a delaminazione14. Questi problemi causeranno alla fine il malfunzionamento del LED.

Valutazione dei materiali avanzati

Noi di PTSMAKE spesso guidiamo i clienti in questa scelta. Si tratta di trovare il giusto equilibrio tra le loro specifiche esigenze applicative e il loro budget.

Alluminio pressofuso

Le leghe di alluminio pressofuso, come l'A380, sono un punto di partenza comune. Offrono buone prestazioni termiche e sono convenienti per la produzione di massa. Tuttavia, il loro CTE non è sempre sufficientemente basso per le applicazioni più esigenti.

Compositi a matrice metallica (MMC)

Per garantire la massima affidabilità, prendiamo in considerazione gli MMC. Si tratta di materiali ingegnerizzati, come l'alluminio rinforzato con carburo di silicio (AlSiC). Offrono una combinazione eccezionale di elevata conducibilità termica e CTE molto basso e personalizzabile. Le nostre capacità di lavorazione CNC ci consentono di creare geometrie complesse per dissipatori di calore a partire da questi materiali avanzati.

| Materiale | Conduttività termica (W/mK) | CTE (ppm/°C) | Costo relativo |

|---|---|---|---|

| Alluminio pressofuso (A380) | ~96 | ~22 | Basso |

| MMC (ad es. AlSiC) | 180-200 | 7-12 | Alto |

La scelta dipende spesso dalla durata richiesta e dall'ambiente operativo.

Per i LED ad alta potenza, la scelta dei materiali deve tenere conto sia della dissipazione del calore che delle sollecitazioni dovute alla dilatazione termica. Materiali avanzati come gli MMC offrono un'affidabilità superiore a lungo termine grazie alla corrispondenza con il CTE del substrato LED, prevenendo guasti critici, sebbene abbiano un costo iniziale più elevato rispetto all'alluminio pressofuso.

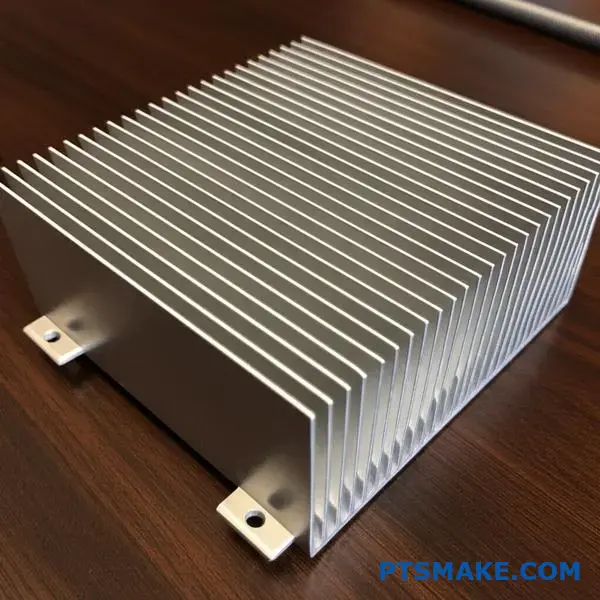

Proporre una soluzione materiale per un involucro sigillato senza ventola.

Progettare un involucro sigillato senza ventola rappresenta una sfida termica importante. È necessario proteggere i componenti elettronici sensibili dalla polvere e dall'umidità. Tuttavia, ciò comporta anche un accumulo di calore.

Il rivestimento come dispositivo di raffreddamento

La soluzione consiste nel trasformare l'intero involucro in un dissipatore di calore passivo. Ciò richiede un materiale con eccellenti proprietà termiche. Deve inoltre essere facilmente modellabile.

Selezione del materiale

L'alluminio estruso è spesso la scelta migliore per questo materiale di dissipazione del calore. Le sue proprietà lo rendono ideale per dissipare efficacemente il calore senza utilizzare ventole.

| Proprietà | Vantaggi per l'involucro |

|---|---|

| Elevata conducibilità termica | Allontana rapidamente il calore |

| Malleabilità | Consente l'integrazione delle alette |

| Leggero | Riduce il peso complessivo del prodotto |

Questo design intelligente garantisce che il tuo dispositivo rimanga fresco e protetto dagli agenti atmosferici.

L'alluminio estruso è la mia raccomandazione preferita per queste applicazioni impegnative. In PTSMAKE, sfruttiamo la lavorazione CNC per creare geometrie complesse degli involucri a partire da estrusi. Questo ci permette di integrare le alette di raffreddamento direttamente nella struttura dell'involucro.

Massimizzazione della superficie

Queste alette aumentano notevolmente la superficie disponibile per la dissipazione del calore. Una superficie maggiore significa un raffreddamento più rapido ed efficiente. Questo è il principio fondamentale della gestione termica passiva. Si utilizza il corpo stesso del prodotto per svolgere il lavoro.

Oltre la conduttività

Sebbene la conducibilità termica dell'alluminio sia elevata, questa è solo una parte della storia. La finitura superficiale gioca un ruolo fondamentale. La sua capacità di irradiare calore è misurata dal suo emissività15. Una superficie di alluminio grezzo lucido è sorprendentemente poco efficace nel dissipare il calore.

Nella nostra collaborazione con i clienti, abbiamo scoperto che l'applicazione di un trattamento superficiale migliora significativamente le prestazioni termiche. L'anodizzazione è una scelta popolare ed efficace per questo scopo.

| Finitura superficiale | Radiazione termica relativa |

|---|---|

| Alluminio lucidato | Povero |

| Anodizzato nero opaco | Eccellente |

| Anodizzato standard | Buono |

Questo trattamento crea una superficie che eccelle nel rilasciare energia termica nell'ambiente circostante. Si tratta di un dettaglio fondamentale che fa un'enorme differenza in termini di prestazioni.

Per un involucro sigillato senza ventola, la soluzione sta nella progettazione intelligente e nella scelta dei materiali. L'utilizzo di alluminio estruso per creare un involucro con alette integrate trasforma l'intero prodotto in un efficace dissipatore di calore passivo, garantendo una gestione termica affidabile.

Come si gestisce la termica in un pacco batterie EV?

Passiamo dalla teoria alla pratica. Esamineremo un componente fondamentale: la piastra di raffreddamento in alluminio. Queste piastre sono integrate direttamente nel pacco batteria.

La scelta del materiale giusto è un atto di equilibrio. Non si tratta solo di raffreddamento. Dobbiamo considerare il peso, la resistenza alla corrosione e la resistenza strutturale. L'alluminio è spesso la scelta migliore. È un materiale fantastico per dissipare il calore in questo ruolo.

Un rapido confronto mostra il perché.

| Materiale | Conduttività termica (W/mK) | Densità (g/cm³) | Costo relativo |

|---|---|---|---|

| Alluminio | ~205 | 2.7 | Basso |

| Rame | ~401 | 8.96 | Alto |

| Acciaio | ~50 | 7.85 | Basso |

I quattro pilastri della scelta dei materiali

Quando progettiamo le piastre di raffreddamento, analizziamo quattro fattori chiave. Ognuno di essi è fondamentale per le prestazioni complessive e la durata del pacco batterie.

1. Prestazioni termiche

La conducibilità termica dell'alluminio è eccellente. Sebbene non sia elevata come quella del rame, è più che sufficiente. Dissipa efficacemente il calore dalle celle della batteria. Questo equilibrio è perfetto per le applicazioni automobilistiche.

2. Peso

È qui che l'alluminio dà il meglio di sé. La sua bassa densità contribuisce a ridurre il peso del pacco batterie. Pacchi più leggeri significano maggiore autonomia e migliore efficienza del veicolo. Si tratta di un vantaggio imprescindibile nella progettazione dei veicoli elettrici.

3. Resistenza alla corrosione

I refrigeranti, solitamente una miscela di glicole e acqua, possono essere corrosivi. È fondamentale utilizzare la lega di alluminio giusta, come la 6061. Essa forma naturalmente una pellicola protettiva di ossido, una strato di passivazione16, che previene la corrosione.

4. Integrità strutturale

La piastra di raffreddamento non serve solo a raffreddare. Spesso funge anche da parte strutturale dell'involucro del pacco batterie. Alla PTSMAKE, la nostra lavorazione CNC crea intricati canali per i fluidi senza compromettere la resistenza e la rigidità della piastra.

| Aspetto | Analisi delle piastre di raffreddamento in alluminio |

|---|---|

| Prestazioni | Ottima dissipazione del calore, che garantisce un equilibrio ideale rispetto al suo peso. |

| Peso | Molto leggero, il che migliora direttamente l'autonomia complessiva del veicolo. |

| Corrosione | Richiede leghe o rivestimenti specifici per evitare problemi con il refrigerante. |

| Struttura | Abbastanza resistente da poter essere integrato come componente strutturale chiave. |

Le piastre di raffreddamento in alluminio sono una soluzione eccellente per i pacchi batteria dei veicoli elettrici. Offrono una combinazione vincente di efficienza termica, peso ridotto e resistenza strutturale. La chiave è una selezione accurata dei materiali e una produzione accurata per garantire affidabilità e prestazioni a lungo termine.

Come si può mitigare la corrosione di un dissipatore di calore in ambiente marino?

Gli ambienti marini sono particolarmente aggressivi nei confronti dei dispositivi elettronici. La costante esposizione alla salsedine attacca in modo aggressivo i metalli. Proteggere un dissipatore di calore in questo contesto richiede una doppia strategia. Non basta una sola soluzione.

In primo luogo, selezionare la lega di base giusta. Quindi, aggiungere un trattamento protettivo superficiale. Questa difesa a più livelli è l'unico modo per garantire l'affidabilità a lungo termine del dispositivo.

Strategia difensiva in due parti

| Passo | Azione | Scopo |

|---|---|---|

| 1 | Selezionare una lega resistente alla corrosione | Creare una base solida e intrinsecamente resistente. |

| 2 | Applicare il rivestimento protettivo | Aggiungere una barriera esterna contro l'esposizione diretta al sale. |

Questo approccio combina la scienza dei materiali con le tecniche di finitura per ottenere il massimo effetto.

Una soluzione completa deve considerare sia il materiale di base che la sua superficie. Trascurare uno dei due aspetti è un errore comune che porta a guasti prematuri nelle applicazioni marine. Il segreto sta nel creare un sistema in cui ogni componente supporti l'altro.

Scegliere il materiale di base giusto

Non tutti gli alluminio sono uguali. Per l'uso marino, spesso consigliamo leghe della serie 5000, come la 5052. Il suo principale elemento di lega è il magnesio, che le conferisce un'eccellente resistenza alla corrosione, specialmente in acqua salata. In queste condizioni, supera le prestazioni dell'alluminio 6061, più comune. Un materiale di dissipazione del calore inadeguato può compromettere un progetto.

Protezione a strati: trattamenti superficiali

Una volta ottenuta la base giusta, è necessario aggiungere una barriera. È qui che entra in gioco una finitura di alta qualità. Protegge l'alluminio dal contatto diretto con il sale corrosivo e l'umidità. Questo previene anche problemi come corrosione galvanica17 se sono presenti altri metalli nelle vicinanze. Noi di PTSMAKE guidiamo i clienti attraverso queste scelte cruciali relative alla finitura.

Confronto tra le migliori opzioni di rivestimento

| Caratteristica | Verniciatura a polvere di qualità marina | Anodizzazione (Tipo II/III) |

|---|---|---|

| Protezione | Eccellente rivestimento barriera | Buono, forma uno strato di ossido duro |

| Spessore | Più spesso, può influire leggermente sul trasferimento di calore | Più sottile, migliori prestazioni termiche |

| Durata | Resistenza agli urti molto elevata | Elevata resistenza ai graffi |

| Miglior utilizzo | Quando la resistenza fisica è una priorità assoluta. | Quando l'efficienza termica è fondamentale. |

In definitiva, la scelta dipende dai vostri specifici requisiti termici e di durata.

Per i dissipatori di calore marini è fondamentale adottare un duplice approccio. Partendo da una lega resistente alla corrosione come l'alluminio 5052 e aggiungendo un trattamento protettivo della superficie, come un rivestimento in polvere di grado marino o l'anodizzazione, si garantisce la durata e le prestazioni a lungo termine del dispositivo in ambienti difficili.

Quali sono le implicazioni materiali per le piastre di raffreddamento a liquido?

La scelta del materiale giusto per una piastra di raffreddamento a liquido è fondamentale. Non si tratta solo di raffreddamento. È un equilibrio tra prestazioni, longevità e costi.

Il materiale influisce direttamente sull'efficienza con cui il calore viene trasferito. Determina inoltre la resistenza della piastra fredda alla corrosione causata dal refrigerante nel tempo.

Considerazioni chiave sui materiali

Il materiale giusto garantisce il funzionamento ottimale e affidabile del sistema. Tre fattori sono particolarmente importanti: conducibilità termica, compatibilità con il refrigerante e modalità di produzione.

Proprietà termiche dei materiali

L'elevata conducibilità termica è la priorità assoluta. Determina la velocità con cui la piastra assorbe il calore. Il rame è una scelta molto comune per questo motivo.

Ecco un rapido confronto tra i materiali più comuni:

| Materiale | Conduttività termica (W/mK) | Vantaggi principali |

|---|---|---|

| Rame | ~400 | Prestazioni eccellenti |

| Alluminio | ~235 | Leggero e più economico |

| Acciaio inox | ~16 | Alta resistenza alla corrosione |

Approfondimento sulla selezione dei materiali

La scelta dei materiali va oltre le singole proprietà. È necessario considerare l'intero sistema. Nei progetti passati di PTSMAKE, abbiamo visto come una scelta sbagliata possa causare guasti a livello di sistema.

Conducibilità vs. Costo

Il rame offre le migliori prestazioni termiche. Tuttavia, è più pesante e più costoso dell'alluminio. Per le applicazioni in cui il peso e il budget sono limitati, l'alluminio è un valido concorrente. Aiutiamo i clienti a valutare questi compromessi per trovare la soluzione ottimale. La scelta del materiale della piastra di raffreddamento, proprio come quella del materiale tradizionale del dissipatore di calore, è una decisione fondamentale.

Il rischio di corrosione

La compatibilità con il refrigerante è imprescindibile. Il materiale non deve reagire con il fluido. La miscelazione di metalli incompatibili, come rame e alluminio, nello stesso circuito può causare corrosione galvanica18. Questo processo degrada i materiali, causando perdite e intasamenti nel tempo. Gli additivi presenti nel liquido di raffreddamento possono essere d'aiuto, ma la scelta dei materiali è la prima linea di difesa.

Produzione e canali interni

L'interno di una piastra fredda è complesso. Contiene microcanali per massimizzare la superficie di trasferimento del calore. La loro realizzazione richiede tecniche di produzione avanzate.

I metodi per creare questi canali includono:

- Lavorazione CNC: Ottimo per prototipi e geometrie complesse.

- Brasatura/Saldatura: Unire più pezzi per formare percorsi interni.

- Pressofusione: Adatto alla produzione in grandi volumi di modelli più semplici.

Alla PTSMAKE, la nostra lavorazione CNC di precisione è ideale per creare progetti di microcanali complessi ed efficienti per piastre di raffreddamento personalizzate.

La scelta dei materiali per le piastre di raffreddamento richiede un attento equilibrio. È necessario valutare la conducibilità termica rispetto alla resistenza alla corrosione e alla producibilità. La scelta giusta garantisce prestazioni ottimali, affidabilità del sistema e il rispetto degli obiettivi di budget per l'intero circuito di raffreddamento a liquido.

Come sceglieresti i materiali per un gruppo di raffreddamento termoelettrico (TEC)?

Integrazione con componenti termici

Un TEC non funziona nel vuoto. Le sue reali prestazioni sono legate ai componenti con cui è integrato. Consideratelo come un lavoro di squadra.

I componenti più importanti sono gli scambiatori di calore. Questi componenti sono collegati ai lati caldo e freddo del TEC.

Il loro compito è quello di trasferire il calore. Per ottenere la massima efficienza, è necessario un materiale dissipatore di calore con una conduttività termica molto elevata. Ciò garantisce che il calore venga trasferito in modo efficace attraverso il differenziale di temperatura.

Materiali comuni per scambiatori di calore

| Materiale | Conduttività termica (W/m-K) | Vantaggi principali |

|---|---|---|

| Rame | ~400 | Prestazioni eccellenti |

| Alluminio | ~235 | Buone prestazioni, leggero |

| Grafite | ~150-1500 | Alte prestazioni, direzionale |

Ottimizzazione dell'efficienza delle pompe di calore

Analizziamo perché un'elevata conducibilità termica è così importante sia per gli scambiatori di calore sul lato caldo che su quello freddo. Si tratta di ridurre al minimo i colli di bottiglia per il flusso di calore.

Lo scambiatore di calore lato caldo

La missione del lato caldo è semplice: eliminare il calore. Deve dissipare il calore pompato dal TEC, oltre al calore elettrico generato, nell'ambiente circostante il più rapidamente possibile.

Se il materiale del dissipatore di calore ha una bassa conduttività, il calore si accumula. Ciò aumenta la temperatura del lato caldo del TEC, riducendo drasticamente la sua efficienza e capacità di raffreddamento. Si crea così un ingorgo termico.

Lo scambiatore di calore a freddo

Lo scambiatore freddo ha il compito opposto. Deve assorbire in modo efficiente il calore dall'oggetto che si desidera raffreddare e trasferirlo alla superficie fredda del TEC.

Qualsiasi inefficienza in questo punto significa che l'oggetto non si raffredda come dovrebbe. Una bassa conduttività crea una barriera, impedendo al TEC di svolgere efficacemente il proprio lavoro. Le prestazioni dell'intero sistema dipendono dalla riduzione al minimo del Resistenza termica19 a queste interfacce.

Nei progetti passati realizzati presso PTSMAKE, abbiamo osservato che il passaggio da un materiale di dissipazione del calore scelto in modo errato a uno ottimizzato come il rame può aumentare significativamente l'efficienza complessiva del sistema.

Un assemblaggio TEC efficace dipende da scambiatori di calore ad alta conduttività. Materiali come il rame o l'alluminio sono fondamentali sia per il lato caldo che per quello freddo per garantire un trasferimento di calore efficiente, prevenire colli di bottiglia termici e massimizzare le prestazioni del refrigeratore consentendo un pompaggio efficace del calore.

Proponi un materiale per l'elettronica di potenza di un drone leggero.

Quando si progetta un drone leggero, ogni grammo conta. Ciò vale in particolare per l'elettronica di potenza, che genera un calore significativo che deve essere gestito.

I dissipatori di calore standard in alluminio sono spesso troppo pesanti. Possono ridurre il tempo di volo e la capacità di carico utile. Dobbiamo prendere in considerazione materiali avanzati.

La sfida peso contro calore

L'obiettivo è trovare il miglior materiale dissipatore di calore per questo lavoro. Deve essere leggero ma anche molto efficace nel dissipare il calore. Questo equilibrio è fondamentale per le prestazioni del drone.

Confrontiamo una scelta standard con una avanzata.

| Materiale | Densità relativa | Prestazioni termiche |

|---|---|---|

| Alluminio (6061) | 1.0x | Buono |

| Lega di magnesio | 0,65x | Fiera |

| APG | 0.8x | Eccezionale |

Questo dimostra perché vale la pena prendere in considerazione i materiali avanzati. Essi offrono un vantaggio significativo in situazioni in cui il peso è fondamentale.

Per i droni ad alte prestazioni, la scelta del materiale per l'elettronica di potenza è fondamentale. Influisce direttamente sull'efficienza di volo. Sebbene l'alluminio sia un materiale affidabile, il suo peso può rappresentare un fattore limitante. È qui che dobbiamo innovare.

Giustificare un materiale avanzato

Nei progetti passati di PTSMAKE, abbiamo esplorato diverse opzioni. Per le applicazioni più esigenti, spicca la grafite pirolitica ricotta (APG). Si tratta di una soluzione rivoluzionaria per la gestione termica in spazi compatti.

Prestazioni per grammo

L'APG offre un'eccezionale conducibilità termica. È di gran lunga superiore all'alluminio. Il suo vero vantaggio è la bassa densità. Ciò gli conferisce le migliori prestazioni termiche per grammo. Questo è il parametro più importante per un drone. Le proprietà dell'APG non sono uniformi in tutte le direzioni, una caratteristica nota come anisotropia20.

I nostri test dimostrano che APG è in grado di diffondere il calore lateralmente in modo molto efficace. Ciò impedisce la formazione di punti caldi sui componenti sensibili.

| Proprietà | Alluminio (6061) | Magnesio (AZ91D) | APG (in piano) |

|---|---|---|---|

| Densità (g/cm³) | 2.70 | 1.81 | 2.26 |

| Conduttività termica (W/m-K) | 167 | 72 | ~1700 |

| Prestazioni/Grammo (W/m-K / g/cm³) | 61.8 | 39.8 | ~752.2 |

Considerazioni sulla produzione

Tuttavia, l'APG non è un semplice sostituto diretto. La sua lavorazione richiede competenze e strumenti specifici. Le leghe di magnesio sono più facili da lavorare, ma offrono minori vantaggi termici. Noi di PTSMAKE abbiamo sviluppato processi per gestire efficacemente questi materiali avanzati.

La scelta di materiali avanzati come l'APG o il magnesio è una decisione strategica. Questi materiali offrono un vantaggio significativo in termini di prestazioni per i droni leggeri, garantendo una gestione termica per grammo superiore rispetto all'alluminio standard. Questo è fondamentale per il tempo di volo e l'affidabilità.

Sblocca soluzioni di dissipazione del calore superiori con l'esperienza di PTSMAKE

Sei pronto a migliorare la gestione termica del tuo prodotto o a ottimizzare il tuo prossimo progetto di dissipatori di calore? Contatta oggi stesso PTSMAKE per un preventivo rapido e personalizzato su materiali e componenti per dissipatori di calore di alta precisione e realizzati su misura. Il nostro team è pronto ad aiutarti a ottenere prestazioni e affidabilità senza pari, dal prototipo alla produzione!

Scopri come viene misurata questa proprietà e perché è fondamentale per la durata dei tuoi componenti. ↩

Comprendere in che modo questa proprietà influisce sulla resistenza dei materiali durante la produzione e il suo impatto sulla progettazione. ↩

Scopri come le proprietà direzionali possono risolvere complesse sfide termiche nei tuoi progetti. ↩

Scopri come questo parametro chiave influisce sulla temperatura e sulla durata dei tuoi componenti. ↩

Scopri come le proprietà dipendenti dalla direzione possono influire sulla scelta dei materiali per il tuo progetto. ↩

Scopri come viene misurata questa proprietà elettrica e perché è fondamentale per la sicurezza e la progettazione dei componenti. ↩

Scopri questo confine critico e come la sua integrità determini le proprietà finali e l'affidabilità del composito. ↩

Scopri come questo parametro fondamentale influenza le prestazioni termiche reali dei tuoi componenti. ↩

Scopri come il calore può propagarsi in modo diverso in varie direzioni all'interno di un materiale. ↩

Comprendere l'energia termica specifica necessaria per trasformare un materiale da solido a liquido senza aumentarne la temperatura. ↩

Scopri perché questa proprietà del materiale è fondamentale per ottenere risultati prevedibili nella formatura dei metalli. ↩

Scopri come questa proprietà fondamentale migliora direttamente la capacità di un dissipatore di calore di dissipare il calore. ↩

Scopri come identificare e prevenire questo difetto comune per migliorare l'integrità strutturale dei tuoi componenti. ↩

Scopri di più su come questa separazione dei materiali può compromettere l'integrità strutturale e le prestazioni del tuo prodotto. ↩

Scopri come questa proprietà superficiale sia fondamentale per dissipare il calore dai tuoi componenti. ↩

Scopri come questo strato microscopico protegge il metallo dalle sostanze chimiche aggressive. ↩

Scopri come metalli dissimili possono causare una corrosione accelerata e come prevenirla nei tuoi progetti. ↩

Scopri come la miscelazione di determinati metalli in un circuito di raffreddamento può causare correnti elettriche che danneggiano i componenti. ↩

Comprendere in che modo questa proprietà influisce sull'efficienza complessiva del sistema di gestione termica. ↩

Comprendere come le proprietà direzionali di un materiale possono sbloccare prestazioni superiori nei vostri progetti. ↩