La progettazione di dissipatori passivi per elettronica ad alta potenza sembra semplice, finché il prototipo non inizia a surriscaldarsi durante i test. Ci si rende conto che la scelta del materiale dell'alluminio, la geometria delle alette e l'interfaccia termica non sono solo specifiche tecniche: fanno la differenza tra un prodotto che funziona e uno che non supera la validazione termica.

La progettazione di dissipatori passivi richiede un bilanciamento tra conduttività termica, area superficiale e schemi di flusso d'aria per ottenere una dissipazione ottimale del calore senza alimentazione esterna. Il successo dipende dalla scelta dei materiali, dal processo di produzione e dall'integrazione a livello di sistema con l'involucro.

Grazie ai numerosi progetti di PTSMAKE, ho aiutato gli ingegneri a risolvere i problemi termici in diversi settori. Le intuizioni chiave che condividerò riguardano i compromessi tra i materiali, i vincoli di produzione e i metodi di risoluzione dei problemi che possono far risparmiare settimane di tempo per la riprogettazione.

Qual è il primo principio della dissipazione passiva del calore?

Il primo principio è sorprendentemente semplice. È radicato nelle leggi fondamentali della fisica. La dissipazione passiva del calore funziona perché il calore si muove naturalmente.

Non ha bisogno della spinta di una ventola o di una pompa. Segue le regole immutabili della termodinamica. Questo è il fondamento di ogni progetto di dissipatore di calore passivo.

Le leggi che regolano il flusso di calore

L'intero processo è regolato da due leggi fondamentali.

In primo luogo, l'energia si conserva. Non può essere distrutta. In secondo luogo, il calore fluisce sempre da un oggetto più caldo a uno più freddo. È la natura che cerca l'equilibrio.

| Legge della termodinamica | Principio fondamentale | Implicazioni per la dissipazione del calore |

|---|---|---|

| Prima legge | Conservazione dell'energia | Il calore deve essere trasferito, non eliminato. |

| Seconda legge | Aumento dell'entropia | Il calore si sposta spontaneamente verso aree più fredde. |

La comprensione di questo principio fondamentale non riguarda solo la fisica. Si tratta di sfruttare la natura stessa. Non stiamo creando una forza per spostare il calore. Stiamo semplicemente creando un percorso efficiente per far sì che il calore faccia ciò che vuole già fare: diffondersi.

La forza motrice: Alla ricerca dell'equilibrio

Un componente elettronico caldo in una stanza fredda rappresenta uno squilibrio. L'universo si adopera naturalmente per risolvere questo squilibrio. Questo movimento termico è un processo costante e affidabile. Avviene senza alcun apporto di energia esterna.

Questo è il principio su cui ci basiamo noi di PTSMAKE. Quando progettiamo e produciamo i componenti, consideriamo il modo in cui la loro forma e il loro materiale possono supportare al meglio questo naturale trasferimento di calore. L'obiettivo è sempre quello di migliorare il percorso di minor resistenza per l'energia termica.

La tendenza dell'energia a diffondersi è un concetto misurato da entropia1. Il calore che si sposta da una fonte concentrata all'aria ambiente più fredda aumenta il disordine complessivo del sistema, soddisfacendo questa tendenza fondamentale.

Considerazioni pratiche sulla progettazione

Ciò significa che le nostre scelte progettuali sono fondamentali. Un buon design non combatte la fisica, ma la rende possibile.

| Fattore di progettazione | Principio termodinamico | Obiettivo |

|---|---|---|

| Superficie | Seconda legge | Massimizzare il contatto con l'ambiente fresco. |

| Scelta del materiale | Efficienza di conduzione | Accelerare il movimento del calore lontano dalla fonte. |

| Percorso del flusso d'aria | Convezione | Aiuta l'aria circostante a trasportare il calore. |

In definitiva, un dissipatore di calore passivo è un oggetto progettato con cura. È progettato per facilitare il più possibile la fuoriuscita del calore da un componente critico e la sua dissipazione sicura nell'ambiente.

La dissipazione passiva del calore è fondamentalmente regolata dalle leggi della termodinamica. L'energia si conserva (Prima Legge) e il calore fluisce naturalmente dagli ambienti caldi a quelli freddi per aumentare l'entropia (Seconda Legge). Questo è il motore di tutti i progetti di raffreddamento senza ventola.

Cosa distingue un dissipatore passivo da uno attivo?

Il modo più semplice per distinguerli è l'energia. Il sistema di raffreddamento ha bisogno di energia esterna per funzionare? Questa è la domanda principale.

Il raffreddatore autosufficiente: Dissipatori passivi

Un dissipatore di calore passivo funziona in modo silenzioso. Utilizza processi fisici naturali per dissipare il calore. Non ci sono parti in movimento. È pura fisica al lavoro.

Il raffreddatore a potenza assistita: Dissipatori di calore attivi

I dissipatori attivi utilizzano componenti alimentati. Si pensi alle ventole o alle pompe. L'energia esterna aumenta notevolmente il processo di raffreddamento.

Ecco una rapida sintesi:

| Tipo di dissipatore di calore | Ingresso di energia esterna |

|---|---|

| Passivo | No |

| Attivo | Sì (ad esempio, ventilatori, pompe) |

La scelta tra raffreddamento attivo e passivo non si limita all'aggiunta di una ventola. È una decisione progettuale fondamentale. Questa scelta influisce su affidabilità, costi e prestazioni. Secondo la mia esperienza all'PTSMAKE, questo è un primo passo fondamentale.

L'affidabilità della semplicità

Un dissipatore di calore passivo è incredibilmente affidabile. Non avendo parti in movimento, i punti di guasto sono ridotti. Questo è fondamentale per le applicazioni mission-critical. Pensate ai dispositivi medici o ai componenti aerospaziali, dove il guasto non è un'opzione. Si affidano esclusivamente a convezione naturale2 e l'irraggiamento per trasferire il calore. Questo li rende silenziosi e privi di manutenzione.

La performance del potere

I sistemi attivi, tuttavia, offrono un raffreddamento superiore. Quando un componente genera un'enorme quantità di calore, i processi naturali non sono sufficienti. L'aggiunta di una ventola spinge l'aria sulle alette, aumentando drasticamente la dissipazione del calore. Lo vediamo nell'informatica ad alte prestazioni e nell'elettronica automobilistica. Il compromesso è una maggiore complessità, rumore, potenziali punti di guasto e costi operativi più elevati.

Questa tabella evidenzia i principali compromessi che spesso discutiamo con i clienti.

| Caratteristica | Dissipatore di calore passivo | Dissipatore di calore attivo |

|---|---|---|

| Prestazioni | Più basso | Più alto |

| Affidabilità | Molto alto | Moderato |

| Livello di rumore | Silenzioso | Audible |

| Costo | Più basso | Più alto |

| Manutenzione | Nessuno | Richiesto |

La differenza fondamentale tra dissipatori attivi e passivi sta nell'utilizzo di energia esterna. I dissipatori passivi sfruttano la fisica naturale per un raffreddamento silenzioso e affidabile. I dissipatori attivi utilizzano ventole o pompe per ottenere prestazioni superiori, introducendo complessità e potenziali punti di guasto.

Come si classificano i dissipatori passivi in base al processo di produzione?

La scelta del giusto dissipatore passivo inizia dal processo di produzione. Ogni metodo offre un equilibrio unico tra costi, prestazioni e libertà di progettazione.

Pensate a un kit di attrezzi. Non si usa un martello per girare una vite.

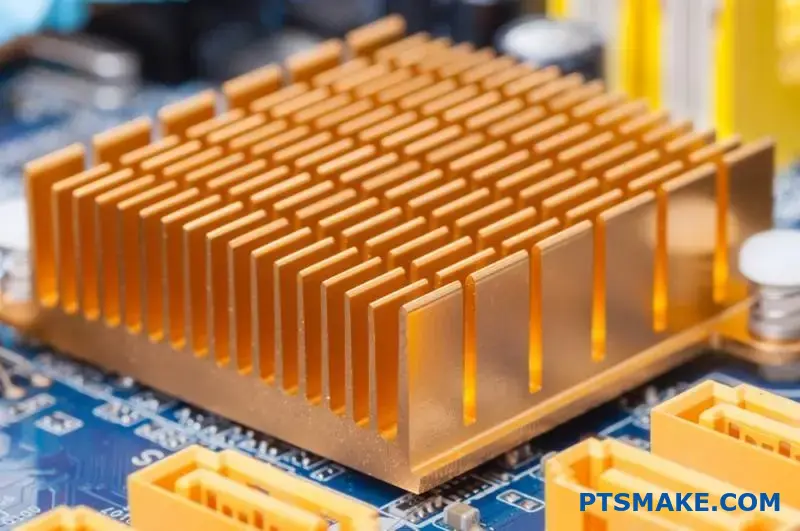

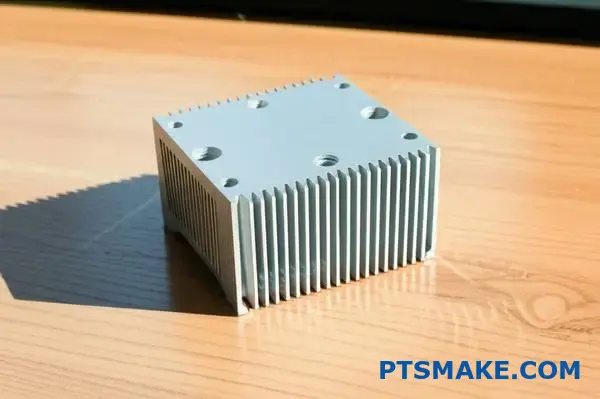

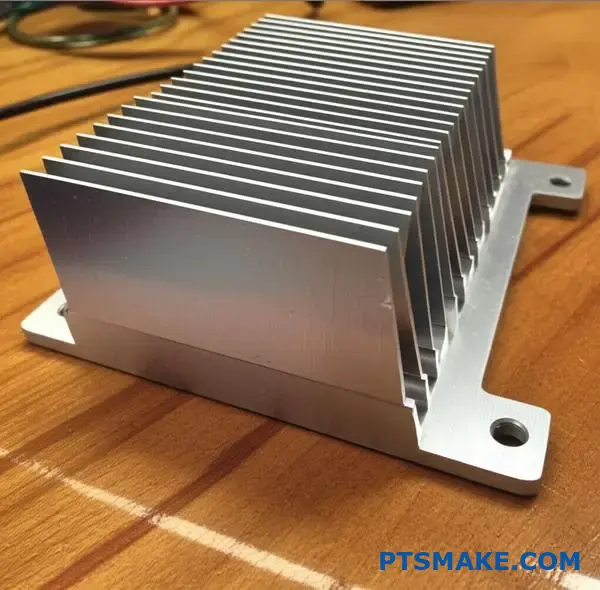

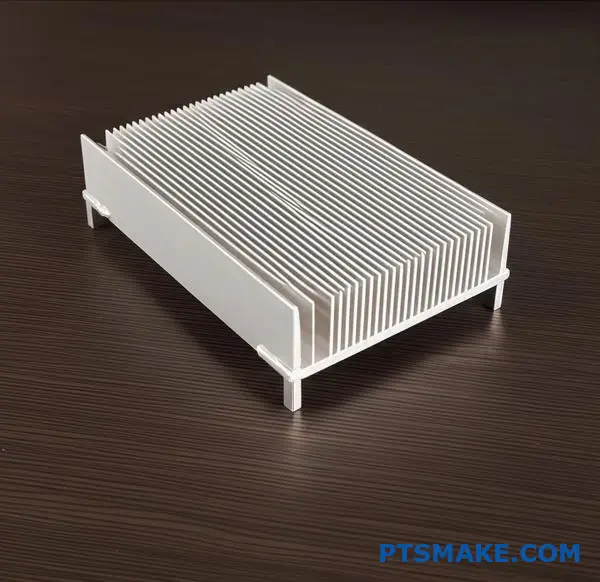

Estrusione: Il cavallo di battaglia

Questo è il metodo più comune. L'alluminio viene spinto attraverso uno stampo per creare un lungo profilo alettato. È conveniente per volumi elevati.

Timbratura: Semplice e veloce

Per le applicazioni a bassa potenza, i dissipatori di calore stampati sono perfetti. Sottili fogli di metallo vengono stampati in forma.

| Processo | Costo tipico | Materiale comune |

|---|---|---|

| Estrusione | Da basso a medio | Alluminio |

| Timbratura | Molto basso | Alluminio, rame |

Questa scelta ha un impatto diretto sul budget e sulle prestazioni termiche del progetto.

Analizziamo in dettaglio i principali metodi di produzione. Il processo determina tutto, dalla densità delle alette alla forma finale del dissipatore passivo. Noi di PTSMAKE ci occupiamo spesso della lavorazione secondaria di questi componenti, per cui vediamo in prima persona i pro e i contro.

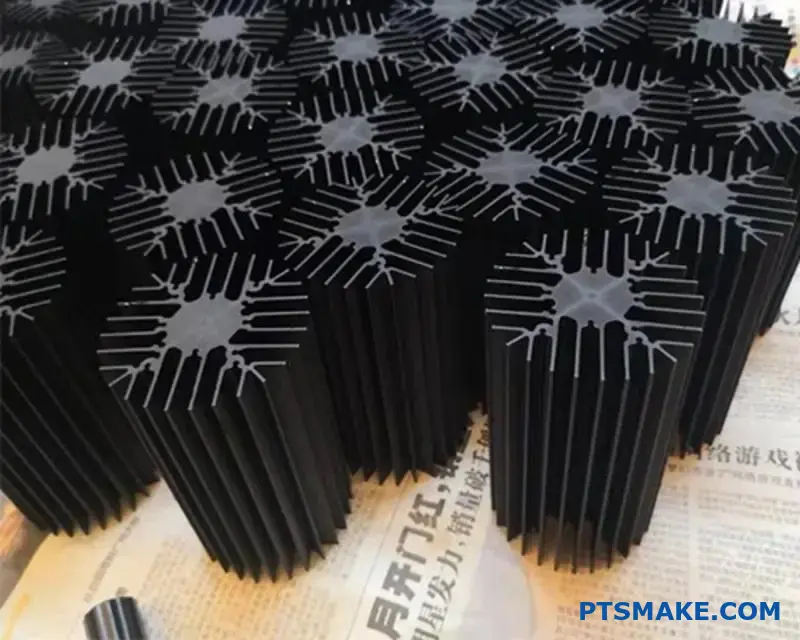

Forgiatura per la complessità

La forgiatura utilizza l'alta pressione per modellare un blocco di metallo. In questo modo si creano dissipatori di calore con complessi gruppi di alette 3D. Migliora le prestazioni termiche rispetto all'estrusione, ma costa di più.

Pinne Skiving e Bonded per alte prestazioni

Lo skiving consente di ricavare sottili alette da un blocco solido di rame o alluminio. Ciò consente di ottenere densità di alette molto elevate. I dissipatori di calore ad alette incollate fissano le singole alette a una base. Questo metodo è ideale per progetti di grandi dimensioni o personalizzati. Consente di ottenere una base in rame con alette in alluminio, combinando prestazioni e peso. Il metodo di produzione deve essere in linea con le esigenze termiche del cliente e con le esigenze del sistema. rapporto d'aspetto3 il vostro progetto può tollerare.

Ecco un rapido confronto tra questi metodi avanzati.

| Metodo | Il migliore per | Vincolo di progettazione | Costo relativo |

|---|---|---|---|

| Forgiatura | Flusso d'aria 3D | Angoli di sformo | Medio |

| Sciare | Alta densità di alette | Morbidezza del materiale | Alto |

| Pinna incollata | Taglie grandi | Tolleranze di montaggio | Alto |

La comprensione di questi compromessi è fondamentale. Impedisce un'eccessiva ingegnerizzazione e aiuta a gestire i costi in modo efficace fin dall'inizio. Il nostro ruolo è quello di fornire la lavorazione di precisione necessaria per perfezionare questi componenti.

La scelta del giusto processo di produzione implica un bilanciamento tra prestazioni termiche, complessità del progetto e budget. Ogni metodo, dal semplice stampaggio all'avanzato skiving, offre vantaggi e vincoli distinti che influiscono direttamente sull'efficienza e sul costo del prodotto finale.

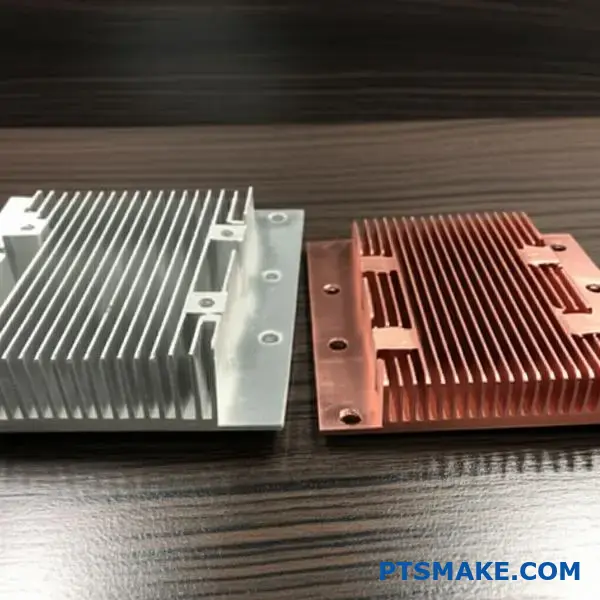

Oltre all'alluminio, quali altri materiali vengono utilizzati e perché?

Sebbene l'alluminio sia un cavallo di battaglia versatile, non è sempre il più adatto. Per le esigenze di alte prestazioni, entrano in gioco altri materiali. Il rame è un'alternativa primaria.

Offre una conducibilità termica di gran lunga superiore. Questo lo rende eccellente per le applicazioni più esigenti.

Tuttavia, queste prestazioni comportano degli svantaggi. Il rame è molto più pesante e costoso. Inoltre, presenta diverse sfide nel processo di produzione. Un rame dissipatore di calore passivo è una soluzione specializzata.

| Caratteristica | Alluminio (6061) | Rame (C110) |

|---|---|---|

| Conduttività termica | ~167 W/mK | ~385 W/mK |

| Densità relativa | 1.0 | 3.3 |

| Costo relativo | 1.0 | ~2.5 - 3.5 |

La scelta tra alluminio e rame è un classico compromesso ingegneristico. Si tratta di bilanciare le prestazioni termiche con i vincoli di budget e di peso. Nei progetti di PTSMAKE, vediamo spesso il rame utilizzato per i processori ad alta potenza o per i diodi laser, dove la rimozione rapida del calore è fondamentale.

Ma il panorama dei materiali non si ferma al rame. Per le applicazioni veramente all'avanguardia, ci rivolgiamo a opzioni ancora più avanzate.

Soluzioni termiche avanzate

L'ascesa della grafite

La grafite è un elemento di svolta per la gestione termica dei dispositivi compatti. È incredibilmente leggera e ha una fantastica capacità di diffusione del calore.

Il suo unico proprietà anisotrope4 sono fondamentali. Ciò significa che conduce il calore in modo eccezionale lungo i suoi piani, ma poco attraverso di essi. Ciò consente agli ingegneri di allontanare il calore dai componenti sensibili lateralmente, il che è perfetto per i profili sottili come quelli degli smartphone o dei tablet.

| Materiale | Vantaggio chiave | Il miglior caso d'uso |

|---|---|---|

| Rame | Elevata conduttività di massa | Elettronica di potenza, raffreddatori per CPU |

| Grafite | Eccellente diffusione in piano | Elettronica sottile, raffreddamento della batteria |

Questi materiali avanzati non sono semplici sostituti. Risolvono problemi specifici che i metalli comuni non possono risolvere. La scelta di quello giusto richiede una chiara comprensione della sfida termica e delle possibilità di produzione.

Il rame offre una conducibilità termica superiore rispetto all'alluminio, ma comporta un aumento di peso e di costo. Materiali avanzati come la grafite offrono una diffusione del calore leggera e ad alte prestazioni per applicazioni specializzate e con limiti di spazio, evidenziando l'importanza della selezione dei materiali nella progettazione termica.

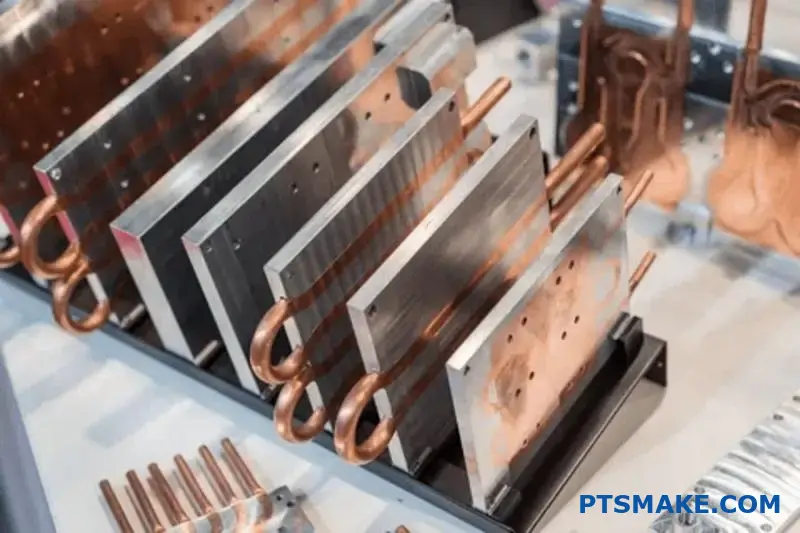

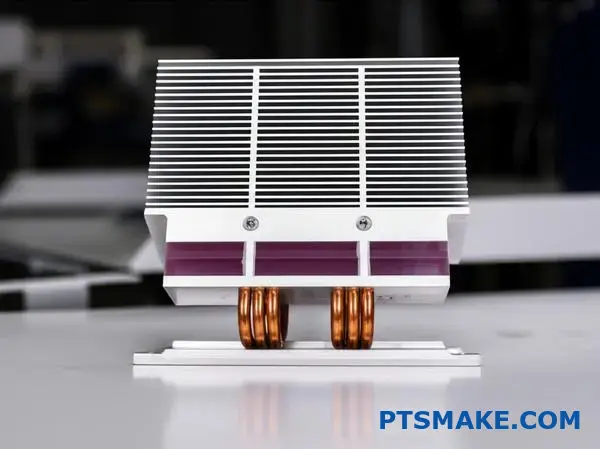

Il principio fondamentale: il trasferimento di calore in due fasi

Le camere di vapore e i tubi di calore non sono semplici contenitori metallici vuoti. Sono sofisticati dispositivi di trasferimento del calore a due fasi. Il loro segreto sta in un uso intelligente della fisica.

Un ciclo autonomo

All'interno, una piccola quantità di fluido circola costantemente. Passa da liquido a vapore e viceversa. Questo ciclo sposta il calore con incredibile efficienza. È un processo continuo e passivo.

Come un superconduttore termico

Questo processo trasferisce grandi quantità di calore. Lo fa con una differenza di temperatura molto piccola. Questo li fa agire come "superconduttori termici" nei progetti di dissipatori di calore passivi.

| Fase | Ruolo nel trasferimento del calore | Posizione nel dispositivo |

|---|---|---|

| Liquido | Assorbe il calore e diventa vapore | Evaporatore (lato caldo) |

| Vapore | Trasferisce rapidamente il calore | Nucleo/Camera |

| Liquido | Rilascia calore, si condensa | Condensatore (lato freddo) |

La scienza del cambiamento di fase

Il cuore di questa tecnologia è un principio semplice. Quando un liquido si trasforma in vapore, assorbe una quantità enorme di energia. Questo avviene senza che il liquido si riscaldi. Questa energia è chiamata calore latente di vaporizzazione5.

L'energia immagazzinata viaggia con il vapore. Si sposta dal punto caldo a un'area più fredda. Quando il vapore si raffredda e si condensa in un liquido, rilascia tutto il calore immagazzinato. Questo processo è molto più efficace per spostare l'energia termica rispetto alla semplice conduzione attraverso un materiale solido.

Perché è più efficiente

Pensate all'acqua bollente. Si può aggiungere molto calore a una pentola d'acqua bollente, ma la sua temperatura rimane a 100°C. L'energia viene utilizzata per creare vapore. I tubi di calore e le camere di vapore sfruttano questo esatto effetto in un ciclo chiuso. Sono essenzialmente motori di calore passivi.

Questo li rende ideali per le applicazioni ad alta densità di potenza. Allontanano rapidamente il calore da una fonte concentrata.

Confronto delle prestazioni

In molti progetti di PTSMAKE abbiamo potuto constatare la differenza. La conducibilità termica effettiva può essere di ordini di grandezza superiore a quella del rame o dell'alluminio solido.

| Materiale | Conduttività termica effettiva (W/m-K) |

|---|---|

| Rame | ~400 |

| Alluminio | ~235 |

| Tubo di calore / Camera di vapore | 5,000 - 200,000+ |

Le camere di vapore e i tubi di calore utilizzano un cambiamento di fase da liquido a vapore. Ciò consente loro di trasferire una quantità significativa di calore su una certa distanza, con un calo di temperatura minimo. Questa elevata efficienza li fa funzionare come "superconduttori termici" nelle soluzioni avanzate di raffreddamento passivo.

Quali sono gli scopi dell'anodizzazione o della verniciatura di un dissipatore di calore?

La scelta della finitura per un dissipatore di calore non è solo una questione estetica. Spesso la scelta è tra anodizzazione e verniciatura. Ciascuna offre vantaggi molto diversi.

L'anodizzazione è un processo complesso. Fornisce protezione e isolamento. La verniciatura è più semplice. Il suo compito principale è quello di aumentare la radiazione termica.

Confrontiamoli direttamente.

| Caratteristica | Anodizzazione | Pittura |

|---|---|---|

| Obiettivo primario | Protezione e isolamento | Emissività |

| Processo | Elettrochimica | Applicazione del cappotto |

| Durata | Alto | Varia a seconda della vernice |

Questo aiuta a chiarire quale sia il trattamento migliore per la vostra applicazione specifica.

Anodizzazione: Più di uno strato superficiale

L'anodizzazione non è solo uno strato superiore. È un processo elettrochimico6 che trasforma la superficie metallica. Crea uno strato di ossido di alluminio molto duro e non conduttivo. Questo aspetto è fondamentale per un dissipatore di calore passivo utilizzato in prossimità di componenti elettronici sensibili.

Questo strato di ossido offre un'eccellente resistenza alla corrosione. Protegge il dissipatore di calore dai fattori ambientali. Inoltre, aumenta in modo significativo l'emissività della superficie. Questo aumento consente al dissipatore di calore di irradiare il calore in modo più efficace nell'aria circostante.

La pittura: Un approccio mirato

La verniciatura è un'applicazione superficiale più semplice. Le vernici termiche speciali sono progettate con un'elevata emissività. Questo è il loro scopo principale. Aiutano il dissipatore di calore a irradiare il calore in modo più efficace.

Tuttavia, la vernice può anche fungere da strato isolante. Se applicata troppo spesso, può ostacolare il trasferimento di calore. Questo è un fattore critico che noi di PTSMAKE consideriamo. Ci assicuriamo che l'applicazione ottimizzi l'irraggiamento senza ostacolare la convezione.

Ecco un confronto più dettagliato basato sulla nostra esperienza di progetto.

| Aspetto | Anodizzazione | Pittura |

|---|---|---|

| Isolamento elettrico | Eccellente | Scarso (a meno di verniciature speciali) |

| Resistenza alla corrosione | Eccellente | Buono |

| Impatto termico | Aumenta la radiazione, impatto minimo sulla convezione | Aumenta l'irraggiamento, può ostacolare la convezione se è spessa |

| Il migliore per | Ambienti difficili, isolamento elettrico necessario | Aumento dell'emissività a costi contenuti |

In breve, l'anodizzazione offre notevoli vantaggi: resistenza alla corrosione, isolamento elettrico e migliore emissività. La verniciatura è una scelta mirata, spesso più economica, per migliorare la radiazione termica. La decisione finale dipende dall'ambiente e dai requisiti elettrici dell'applicazione.

In che modo il design dell'involucro influisce sull'efficacia di un dissipatore di calore?

Un dissipatore di calore non è un'isola. Le sue prestazioni sono legate all'intero sistema. L'involucro deve essere considerato parte integrante della soluzione termica. Senza un flusso d'aria adeguato, anche il miglior dissipatore di calore si guasterà.

Il ruolo dello sfiato dell'involucro

La ventilazione è lo strumento più potente. Crea un percorso per l'ingresso dell'aria fredda e l'uscita dell'aria calda. Questo scambio costante è fondamentale per un raffreddamento efficace. Senza di esso, il calore non può andare da nessuna parte.

Un percorso per il flusso d'aria

Pensate al flusso d'aria come a un'autostrada. Le bocchette sono le rampe di accesso e di uscita. Se si bloccano, si crea un ingorgo di aria calda. Questo blocca completamente il processo di raffreddamento.

Un sistema ben progettato considera attentamente il posizionamento delle bocchette.

| Caratteristica | Contenitore ventilato | Custodia sigillata |

|---|---|---|

| Raffreddamento primario | Convezione | Radiazioni |

| Flusso d'aria | Alto | Minimo/Nessuno |

| Efficienza del dissipatore di calore | Ottimale | Fortemente ridotto |

| Temperatura interna | Più basso | Più alto |

È fondamentale pensare a livello di sistema. Nei progetti passati di PTSMAKE, abbiamo visto progetti fallire non a causa del dissipatore di calore, ma perché l'involucro intrappolava l'aria calda. Il dissipatore di calore si saturava e non era in grado di dissipare altro calore.

Convezione: La forza di raffreddamento dominante

Per la maggior parte delle applicazioni, la convezione è il modo principale in cui funziona un dissipatore di calore. Si basa sul movimento dell'aria attraverso le alette, che trasporta il calore. Un involucro ventilato favorisce questo processo fornendo un apporto costante di aria ambiente più fredda.

Cosa succede in una scatola sigillata?

Quando si sigilla l'involucro, si interrompe l'alimentazione dell'aria. L'aria all'interno si riscalda e ristagna. Questo blocca di fatto trasferimento di calore convettivo7 in modo da non essere più in grado di smaltire il carico termico nell'aria circostante. Il dissipatore di calore non può più trasferire in modo efficiente il suo carico termico all'aria circostante, perché quest'ultima è già calda.

Questo è particolarmente critico per un dissipatore di calore passivo, che si basa interamente sulla convezione naturale.

Il passaggio alle radiazioni

In una scatola sigillata, il metodo principale di trasferimento del calore è l'irraggiamento. Il dissipatore di calore irradia energia termica verso le pareti interne del contenitore. Si tratta di un processo molto meno efficiente rispetto alla convezione.

| Modalità di raffreddamento | Contenitore ventilato | Custodia sigillata |

|---|---|---|

| Convezione | Dominante (70-95%) | Minimo (<10%) |

| Radiazioni | Secondario (5-30%) | Dominante (>90%) |

| Conduzione | Varia in base al contatto | Varia in base al contatto |

I nostri test interni confermano che un design sigillato può ridurre le prestazioni di un dissipatore di calore di oltre 50%. Questo costringe gli ingegneri a utilizzare soluzioni molto più grandi e costose per compensare.

La riflessione a livello di sistema evita costosi errori di progettazione. Un involucro ben ventilato è fondamentale per la convezione e garantisce che il dissipatore di calore funzioni come previsto. Le scatole sigillate ostacolano questo processo, passando a una radiazione meno efficiente e compromettendo la gestione termica.

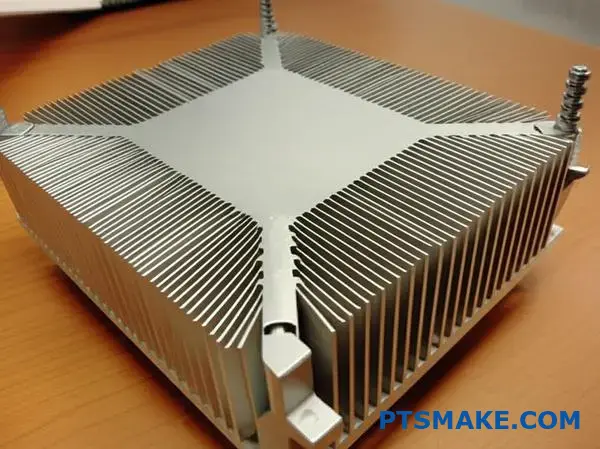

Come scegliere tra alluminio 6063 e rame 1100?

La scelta tra l'alluminio 6063 e il rame 1100 è un classico gioco di equilibri ingegneristici. Non si tratta di scegliere quale metallo sia semplicemente "migliore". La vera domanda è quale sia quello giusto per le esigenze specifiche del vostro progetto.

È necessario valutare quattro fattori critici. Si tratta di prestazioni termiche, peso, costo complessivo e facilità di modellazione. Questa analisi guida la vostra decisione finale.

Scambi fondamentali

Vediamo un rapido confronto.

| Caratteristica | Alluminio 6063 | Rame 1100 |

|---|---|---|

| Conduttività termica | Buono (~200 W/mK) | Eccellente (~385 W/mK) |

| Densità | Basso (~2,7 g/cm³) | Alto (~8,9 g/cm³) |

| Costo | Basso | Alto |

| Lavorabilità | Eccellente | Buono |

Questa tabella evidenzia i compromessi fondamentali da affrontare.

Analizziamo questi compromessi con un esempio pratico. Si consideri la progettazione di un dissipatore di calore passivo per un progetto di elettronica. Questa è una sfida comune che affrontiamo all'PTSMAKE.

Prestazioni e praticità

La conducibilità termica superiore del rame 1100 è il suo principale vantaggio. Allontana il calore dai componenti sensibili quasi due volte più velocemente dell'alluminio. Questo è fondamentale per le applicazioni ad alta potenza, dove ogni grado è importante.

Tuttavia, queste prestazioni hanno un prezzo. Il rame è circa tre volte più pesante e molto più costoso. Per un dispositivo portatile o per una produzione su larga scala, questi fattori possono rendere il rame rapidamente impraticabile.

Lavorabilità e design

L'alluminio 6063 è fantastico da lavorare. Le sue proprietà consentono di creare in modo efficiente design complessi di alette, massimizzando la superficie. Il rame 1100, essendo più morbido, può talvolta risultare "gommoso" durante la lavorazione. Ciò richiede utensili specifici e può rallentare leggermente la produzione.

Il vero obiettivo è quello di ridurre il totale Resistenza termica8 dal chip all'aria circostante. Un dissipatore in alluminio ben progettato può spesso superare un dissipatore in rame di base.

| Scenario di applicazione | Scelta migliore | Giustificazione |

|---|---|---|

| Raffreddatore CPU ad alta potenza | Rame 1100 | La priorità è la massima dissipazione del calore. |

| Custodia per illuminazione a LED | Alluminio 6063 | Buona gestione termica, leggerezza ed economicità. |

| Elettronica portatile | Alluminio 6063 | Il peso e il costo sono i vincoli principali. |

| Componenti per server rack | O | Dipende dal carico termico specifico e dal budget. |

La decisione non è sempre netta. Richiede un'attenta analisi delle priorità specifiche del progetto.

La scelta è un equilibrio tra prestazioni e vincoli fisici e di budget. Il rame eccelle nella gestione termica, mentre l'alluminio offre una soluzione superba, economica e leggera, ideale per una vasta gamma di applicazioni.

Come si determina lo spessore della base del dissipatore di calore?

Trovare il giusto spessore di base è un atto di equilibrio. È una questione di prestazioni termiche rispetto al costo delle risorse.

Una base più spessa contribuisce a diffondere molto bene il calore. Questo è fondamentale per i componenti piccoli e ad alta potenza. Impedisce la formazione di punti caldi.

Tuttavia, più spessore significa più materiale. Questo aggiunge peso e aumenta il costo del dissipatore passivo.

Il compromesso fondamentale

| Caratteristica | Base più sottile | Base più spessa |

|---|---|---|

| Diffusione del calore | Meno efficace | Più efficace |

| Peso | Più leggero | Più pesante |

| Costo del materiale | Più basso | Più alto |

| Uso ideale | Grande, a basso consumo | Piccolo, ad alta potenza |

L'obiettivo è evitare un'eccessiva ingegnerizzazione. Aggiungendo spessore si ottiene una migliore diffusione del calore, ma solo fino a un certo punto.

Alla fine si raggiunge un punto di rendimenti decrescenti9. Ogni millimetro di spessore in più fornisce sempre meno benefici termici. Il costo e il peso, tuttavia, continuano ad aumentare.

Come si fa a trovare il punto di forza?

Utilizzare la simulazione per ottimizzare

La simulazione è il nostro strumento migliore. Utilizzando software come l'analisi degli elementi finiti (FEA), possiamo modellare con precisione le prestazioni termiche. Questo ci permette di testare digitalmente diversi spessori prima di tagliare il metallo.

Siamo in grado di individuare lo spessore esatto in cui l'aumento delle prestazioni inizia a diminuire. Questo approccio, che utilizziamo spesso nei progetti di PTSMAKE, evita ai nostri clienti l'utilizzo di materiali e costi inutili. Ci aiuta a prendere decisioni basate sui dati.

Analisi costi/prestazioni

La tabella seguente, basata sui nostri test interni, mostra come i guadagni di prestazioni si riducano mentre i costi aumentano.

| Spessore della base | Resistenza termica (°C/W) | Costo relativo |

|---|---|---|

| 3 mm | 0.85 | 100% |

| 5 mm | 0.70 | 167% |

| 7 mm | 0.65 | 233% |

| 9 mm | 0.63 | 300% |

Si noti il piccolo miglioramento da 7 mm a 9 mm. In questo caso il costo aggiuntivo spesso non vale il guadagno marginale.

La scelta dello spessore della base del dissipatore di calore è un equilibrio critico. È necessario disporre di materiale sufficiente per un'efficace diffusione del calore senza aggiungere peso o costi eccessivi. La simulazione aiuta a trovare il punto ottimale in cui le prestazioni giustificano le risorse utilizzate.

Come si progetta un dissipatore di calore per un involucro sigillato e privo di ventole?

Affrontiamo un problema complesso e reale. Immaginate di progettare un dissipatore di calore passivo per componenti elettronici sensibili. Questi componenti sono alloggiati in un contenitore completamente sigillato e privo di ventole.

Questa unità funzionerà all'aperto. Deve resistere alle intemperie. Il calore diventa la sfida ingegneristica principale.

Il problema guidato dai vincoli

Il problema principale è l'ambiente sigillato. Non c'è flusso d'aria interno che possa aiutare. Il calore non può andare facilmente da nessuna parte. Dobbiamo affidarci a metodi passivi.

Il progetto deve rispettare alcuni limiti fondamentali.

| Vincolo | Implicazioni progettuali |

|---|---|

| Custodia sigillata | Nessun raffreddamento a convezione convenzionale all'interno. |

| Elettronica sensibile | Una finestra di temperatura operativa molto ristretta. |

| Uso esterno | Deve tenere conto della radiazione solare e degli sbalzi di temperatura ambientale. |

| Requisito Fanless | L'affidabilità è fondamentale; non sono ammesse parti mobili. |

Questo scenario ci costringe a ripensare il raffreddamento standard. Dobbiamo integrare più concetti di trasferimento del calore. La soluzione richiede un approccio intelligente a più stadi.

In un sistema sigillato, dobbiamo ignorare la convezione interna. Semplicemente non è un fattore. L'intera strategia passa a un processo in due fasi. In primo luogo, spostare il calore dalla sorgente alle pareti interne dell'involucro. In secondo luogo, spostare il calore dall'involucro al mondo esterno.

Fase 1: massimizzare la radiazione interna

Il meccanismo principale all'interno della scatola è l'irraggiamento. Il componente caldo irradia energia termica. Questa energia viaggia verso le pareti interne più fredde del contenitore.

Per renderlo efficace, la finitura superficiale è fondamentale. Un'elevata emissività10 Il rivestimento del componente e delle pareti interne è fondamentale. Nei progetti passati di PTSMAKE, abbiamo visto che l'anodizzazione o le vernici specifiche aumentano notevolmente il trasferimento di calore.

Fase 2: L'involucro come radiatore finale

Una volta che il calore raggiunge le pareti dell'involucro per conduzione e irraggiamento, l'involucro stesso diventa un dissipatore di calore. Il suo compito è quello di dissipare l'energia nell'ambiente circostante.

Ciò avviene attraverso due percorsi esterni.

| Percorso di trasferimento del calore | All'interno dell'involucro | Fuori dal recinto |

|---|---|---|

| Conduzione | Componente -> Punti di montaggio -> Involucro | - |

| Convezione | Trascurabile (aria intrappolata) | Superficie dell'involucro -> Aria ambiente |

| Radiazioni | Componente -> Pareti interne dell'involucro | Superficie dell'involucro -> dintorni |

La massimizzazione della superficie esterna è fondamentale. Spesso realizziamo alette esterne direttamente nel contenitore. In questo modo si aumenta notevolmente l'area per la convezione naturale e l'irraggiamento dell'ambiente. L'alluminio è un materiale eccellente in questo caso.

Questo problema richiede un cambiamento di mentalità. La soluzione elimina la convezione interna, concentrandosi invece su un processo a due fasi: massimizzazione dell'irraggiamento interno verso le pareti, quindi massimizzazione della dissipazione esterna dal contenitore stesso. In questo modo, l'intero involucro diventa un dissipatore di calore passivo.

Quali sono le strategie utilizzate per il raffreddamento passivo dei componenti ad alta densità di potenza?

Le semplici estrusioni di alluminio sono un cavallo di battaglia per la gestione termica. Tuttavia, presentano limiti evidenti. Spesso falliscono quando si tratta di componenti ad alta densità di potenza.

Il calore intenso proveniente da una piccola fonte crea un collo di bottiglia. Un'estrusione standard non è in grado di distribuire questo carico termico abbastanza velocemente. È qui che dobbiamo prendere in considerazione tecnologie di dissipazione del calore passive più avanzate.

| Metodo di raffreddamento | Diffusione del calore | Superficie |

|---|---|---|

| Estrusione | Limitato | Buono |

| Tubo di calore/Camera di vapore | Eccellente | Variabile |

| Pinna scanalata | Buono | Eccellente |

Queste opzioni avanzate affrontano le sfide principali del raffreddamento ad alta densità.

Sapere quando abbandonare le estrusioni semplici è fondamentale. Nei progetti passati dell'PTSMAKE, questo punto di decisione è stato spesso raggiunto quando la fonte di calore è diventata troppo concentrata. La base di un dissipatore di calore standard non riesce a tenere il passo.

Soluzioni avanzate per la diffusione del calore

I tubi di calore e le camere di vapore sono un'innovazione per la diffusione del calore. Non sono solo metallo solido. Utilizzano un processo di vaporizzazione11 e la condensazione di un fluido di lavoro. Questo processo sposta il calore con un'efficienza incredibile, spesso centinaia di volte superiore a quella del rame solido.

Camere a vapore per punti caldi

Le camere di vapore sono essenzialmente tubi di calore piatti. Sono perfette per diffondere il calore da una fonte piccola e intensa, come una CPU, su un'area molto più ampia. In questo modo si ottiene una temperatura più uniforme alla base della pila di alette.

Tubi di calore per il trasporto

Le heat pipe sono ideali per spostare il calore da un componente a una pila di alette distante. Ciò offre una grande flessibilità di progettazione in ambienti angusti.

Massimizzazione della superficie

A volte la sfida consiste nel dissipare il calore nell'aria. In questo caso, la tecnologia delle alette rasate brilla. Un singolo blocco di rame o alluminio viene rasato con precisione per creare alette molto sottili e dense. Questa tecnica aumenta notevolmente la superficie disponibile per la convezione.

| Tecnologia | Funzione primaria | Caso d'uso comune |

|---|---|---|

| Camera di vapore | Diffusione del calore | Processori ad alta potenza (CPU, GPU) |

| Tubo di calore | Trasporto del calore | Spostamento del calore nei computer portatili e nei server |

| Pinna scanalata | Dissipazione del calore | Sistemi compatti ad alte prestazioni |

Quando le estrusioni standard raggiungono il loro limite, sono necessarie soluzioni avanzate. I tubi di calore e le camere di vapore sono in grado di diffondere il calore, mentre le alette a taglio ottimizzano la dissipazione. Queste tecnologie sono fondamentali per raffreddare efficacemente i componenti ad alta potenza.

Il prodotto raffreddato passivamente si surriscalda. Qual è la procedura di risoluzione dei problemi?

Quando un prodotto si surriscalda, non tirare a indovinare. Un flusso di lavoro sistematico fa risparmiare tempo e denaro. Iniziate dalle basi prima di smontare qualsiasi cosa.

Questo processo consente di coprire tutte le potenziali cause principali in modo metodico. Si passa dai fattori esterni ai componenti interni.

Lista di controllo diagnostica iniziale

| Passo | Azione | Scopo |

|---|---|---|

| 1 | Verificare l'alimentazione | Controllare se l'assorbimento di corrente rientra nelle specifiche. |

| 2 | Controllare l'ambiente | Verificare che la temperatura ambiente sia normale. |

| 3 | Ispezione delle bocchette di ventilazione | Assicurarsi che non vi siano ostruzioni del flusso d'aria. |

Questo approccio strutturato aiuta a isolare il problema in modo rapido ed efficiente. Un buon progetto di dissipatore passivo può fallire se si trascurano questi elementi di base.

Un solido piano diagnostico inizia con dati facilmente verificabili. Trascurare questi elementi fondamentali può portare sulla strada sbagliata. Nei progetti passati di PTSMAKE, abbiamo scoperto che iniziare con semplici controlli spesso risolve il problema senza dover ricorrere a complesse analisi.

Verifica dell'alimentazione e dell'ambiente

Innanzitutto, verificare il consumo di energia. Il dispositivo assorbe più energia di quella per cui è stata progettata la soluzione termica? Quindi, verificare la temperatura ambiente. Un prodotto testato in un laboratorio a 20°C si comporterà diversamente in un ambiente a 35°C. Questi sono i primi passi, semplici ma cruciali.

Controlli incrociati fisici e virtuali

Quindi, passare all'ispezione fisica. Spesso si riscontrano problemi con la Materiale dell'interfaccia termica12 (TIM). È stato applicato correttamente? La pressione di montaggio è uniforme e sufficiente? Un'applicazione non corretta crea vuoti d'aria che compromettono le prestazioni termiche. Assicuratevi inoltre che tutte le prese d'aria siano completamente libere. Una piccola ostruzione può avere un grande impatto.

Infine, confrontate i risultati ottenuti con le simulazioni del progetto originale.

| Parametro | Valore di simulazione | Valore misurato |

|---|---|---|

| Temperatura della CPU | 75°C | 90°C |

| Temperatura ambiente | 22°C | 30°C |

| Potenza assorbita | 15W | 18W |

Questo confronto evidenzia le discrepanze. Indica direttamente la fonte del calore aggiuntivo o il componente di raffreddamento meno performante.

Questo flusso di lavoro sistematico trasforma la risoluzione dei problemi da congetture a un processo chiaro e ripetibile. Si passa da semplici controlli ambientali a un'analisi fisica dettagliata e basata sui dati, garantendo una risoluzione efficiente e accurata dei problemi del dispositivo raffreddato passivamente.

Un dissipatore di calore passivo può generare rumore, e come?

Sembra impossibile. Un solido pezzo di metallo senza parti in movimento dovrebbe essere silenzioso. Ma questo non è sempre vero.

In determinate condizioni, un dissipatore di calore passivo può produrre un ronzio o un "canto" acuto. Si tratta di un vero e proprio fenomeno acustico. È causato dall'aria che scorre sulle alette alla giusta velocità. Questo effetto è spesso chiamato "canto delle alette" o "toni eolici". È un problema interessante che a volte risolviamo per i clienti.

Questo rumore non è casuale. Si verifica quando il flusso d'aria crea uno schema prevedibile di vortici d'aria, o vortici, su entrambi i lati di una pinna.

Questo schema ripetuto è noto come Via del vortice di Kármán13. Crea una pressione alternata, spingendo e tirando sulla pinna. Questo costringe la pinna a vibrare.

Se questa vibrazione corrisponde alla frequenza di risonanza naturale dell'aletta, produce un suono udibile. Il processo è simile al modo in cui il soffio sull'apertura di una bottiglia crea un suono. Questo problema è più frequente in ambienti con un flusso d'aria costante e ad alto volume.

Fortunatamente, siamo in grado di progettare soluzioni per questo problema. Alla PTSMAKE, la lavorazione CNC di precisione ci permette di creare geometrie di alette complesse che eliminano il rumore. Abbiamo scoperto che piccole modifiche possono fare un'enorme differenza.

| Metodo di prevenzione | Come funziona | Vantaggio chiave |

|---|---|---|

| Variazione della geometria dell'aletta | Modifica lo spessore o la spaziatura delle alette. | Interrompe la frequenza di risonanza, arrestando la vibrazione. |

| Aggiunta di smorzatori | Tra le alette sono collocati piccoli inserti in polimero. | Assorbe l'energia vibrazionale, attenuando qualsiasi suono potenziale. |

| Alterare i bordi delle pinne | Modificare il bordo d'attacco per renderlo meno affilato. | Attenua il flusso d'aria e riduce la formazione di forti vortici. |

Grazie a un'attenta progettazione e a una produzione precisa, possiamo garantire che un dissipatore passivo rimanga completamente silenzioso, anche in condizioni di flusso d'aria difficili.

Un dissipatore di calore passivo può generare un rumore acuto chiamato ‘canto delle alette’. È causato dal flusso d'aria che crea vibrazioni che corrispondono alla frequenza di risonanza dell'aletta. Questo fenomeno può essere evitato attraverso scelte progettuali intelligenti, come la modifica della geometria delle alette o l'aggiunta di smorzatori di vibrazioni.

Sbloccate le soluzioni di dissipazione di calore passivo di livello superiore con PTSMAKE

Siete pronti a migliorare il vostro progetto con dissipatori passivi progettati da esperti? Contattate PTSMAKE oggi stesso per un preventivo rapido e personalizzato e sperimentate l'affidabilità, la precisione e il servizio di cui si fidano gli innovatori globali. Trasformiamo le vostre sfide di gestione termica nel vostro prossimo vantaggio competitivo: inviate subito la vostra richiesta!

Esplora una spiegazione più approfondita dell'entropia e del suo ruolo critico nella gestione termica per le applicazioni ingegneristiche. ↩

Comprendete questo meccanismo chiave di trasferimento del calore per migliorare i vostri progetti di gestione termica. ↩

Capire come questo rapporto di progettazione cruciale influisce sull'efficienza termica. ↩

Scoprite come le proprietà direzionali di un materiale possono essere sfruttate per una gestione termica avanzata. ↩

Scoprite la fisica che permette a questi dispositivi di trasferire il calore in modo così efficace. ↩

Scoprite come questo processo trasforma le superfici metalliche per ottenere una durata e un isolamento elettrico superiori. ↩

Imparate come il calore si muove attraverso l'aria e i fluidi per migliorare la vostra strategia di progettazione termica. ↩

Scoprite come questa metrica chiave influisce sulle prestazioni reali del vostro dissipatore di calore. ↩

Scoprite come questo principio aiuta a prevenire l'eccessiva ingegnerizzazione e a risparmiare sui progetti di produzione. ↩

Scoprite come questa proprietà superficiale sia essenziale per massimizzare il trasferimento di calore nei progetti senza ventola. ↩

Scoprite il principio fondamentale che sta alla base di queste soluzioni termiche avanzate, che consentono di trasferire rapidamente il calore dai componenti critici. ↩

Scoprite come la scelta e l'applicazione di TIM possono determinare la gestione termica del vostro prodotto. ↩

Per saperne di più sulla fisica che sta alla base di questo modello di flusso d'aria e sui suoi effetti sulla progettazione. ↩