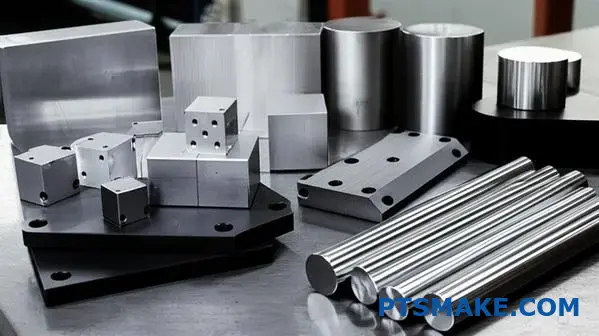

Trovare la giusta soluzione di forgiatura dell'alluminio per i vostri componenti critici non dovrebbe essere come navigare in un labirinto di specifiche tecniche e promesse dei fornitori. Eppure, molti ingegneri e responsabili degli acquisti si scontrano con una qualità incoerente, costi imprevisti e fornitori che non sono in grado di fornire la precisione richiesta dalle loro applicazioni.

L'alluminio forgiato offre proprietà meccaniche superiori grazie alla deformazione plastica controllata che affina la struttura dei grani, elimina la porosità e crea un flusso direzionale dei grani, dando vita a componenti con eccezionali rapporti forza-peso, resistenza alla fatica e affidabilità per le applicazioni aerospaziali, automobilistiche e industriali più esigenti.

In PTSMAKE ho lavorato con centinaia di clienti che avevano bisogno di prendere decisioni intelligenti sull'alluminio forgiato, da ingegneri in fase di avvio che progettavano il loro primo componente critico a manager esperti che ottimizzavano le catene di approvvigionamento esistenti. Questa guida illustra tutto ciò che c'è da sapere sull'alluminio forgiato, dalla selezione dei materiali all'ottimizzazione dei processi, dalla stima dei costi al controllo di qualità, fornendo le conoscenze pratiche per specificare, reperire e produrre parti in alluminio forgiato con fiducia.

Cosa definisce le superiori proprietà meccaniche dell'alluminio forgiato?

Vi siete mai chiesti perché alcuni componenti in alluminio superano altri? Il segreto non è solo la lega, ma il processo. L'alluminio forgiato offre una resistenza incredibile.

Questa forza deriva dalla sua struttura interna.

La trasformazione della forgiatura

Il processo di forgiatura applica un'immensa pressione. In questo modo si affina la struttura dei grani del metallo. Inoltre, elimina i piccoli difetti interni presenti in altri metodi. In questo modo si ottiene un materiale più denso e uniforme.

Miglioramenti chiave della proprietà

Ecco un semplice confronto tra pezzi forgiati e pezzi fusi.

| Caratteristica | Alluminio forgiato | Alluminio fuso |

|---|---|---|

| Resistenza alla trazione | Molto alto | Moderato |

| Vita di fatica | Eccellente | Da discreto a scarso |

| Resistenza agli urti | Superiore | Buono |

Per questo motivo la forgiatura è preferita per le applicazioni critiche.

Flusso di grano: la via della forza

Nei pezzi fusi o lavorati, la struttura della grana è casuale o tagliata bruscamente. Queste interruzioni fungono da punti di stress. Possono provocare cricche sotto carico.

La forgiatura evita completamente questo problema. Il processo indirizza la grana a scorrere lungo i contorni del pezzo. Crea una struttura interna continua e ininterrotta. Questo è un enorme vantaggio.

Perché il flusso continuo di cereali è importante

Questo flusso di venature allineate aumenta notevolmente la resistenza alla fatica. Pensate alle venature del legno. Una lunga tavola è più resistente lungo le sue venature, non contro di esse. L'alluminio forgiato segue lo stesso principio, migliorando la sua durata. Ciò si ottiene attraverso un processo noto come deformazione plastica1, che rimodella il metallo a livello microscopico.

Eliminare le debolezze nascoste

La fusione spesso intrappola piccole sacche di gas, creando porosità. Questi piccoli vuoti sono punti deboli. In caso di urti o sollecitazioni, possono facilmente diventare punti di rottura. La pressione intensa della forgiatura costringe questi vuoti a chiudersi.

Un materiale più denso e resistente

Il risultato è una struttura più densa e non porosa. In base ai nostri test, questo aumenta direttamente la resistenza agli urti e alla trazione. Inoltre, offre un livello di affidabilità che la colata non è in grado di eguagliare. Noi di PTSMAKE ci affidiamo a questo sistema per ottenere componenti ad alte prestazioni.

In breve, la forgiatura trasforma la struttura interna dell'alluminio. Affina i grani, crea un flusso continuo di grani ed elimina la porosità. Questo migliora direttamente la resistenza alla trazione, alla fatica e agli urti, rendendolo una scelta superiore per le applicazioni più impegnative.

Quali sono i principali tipi di processi di forgiatura dell'alluminio?

La forgiatura dell'alluminio non è un processo unico. Il metodo che scegliamo dipende dalla complessità del pezzo e dall'uso finale.

Possiamo suddividerli in tre categorie principali. Ognuna di esse offre vantaggi unici per applicazioni diverse.

Forgiatura a stampo aperto

È la forma più semplice. Un pezzo viene modellato tra due stampi piatti che non lo racchiudono completamente. È come un fabbro che modella il metallo con un martello e un'incudine. È ideale per forme grandi e semplici.

Forgiatura a stampo chiuso

Chiamato anche stampaggio a impronta, questo metodo utilizza stampi che contengono una cavità o impronta. Questa impronta rappresenta la forma del pezzo desiderato. Offre una migliore precisione dimensionale.

Forgiatura di precisione

Si tratta di una forma avanzata di forgiatura a stampo chiuso. Produce pezzi con tolleranze molto più strette e con una minima necessità di finitura.

Ecco un rapido confronto:

| Tipo di forgiatura | Complessità degli strumenti | Complessità geometrica |

|---|---|---|

| Aprire lo stampo | Basso | Semplice |

| Chiuso | Medio | Da moderato a elevato |

| Precisione | Alto | Molto alto |

Questa struttura ci aiuta a selezionare il processo migliore per i vostri componenti in alluminio forgiato.

Approfondiamo le differenze tra questi processi. La scelta ha un impatto diretto sulle proprietà e sul costo del pezzo finale.

Dall'impressione alla precisione

Nella forgiatura a stampo chiuso, l'alluminio riscaldato viene pressato nella cavità dello stampo. L'immensa pressione costringe il metallo a riempire completamente l'impronta.

Questo processo crea un pezzo resistente e durevole. Il materiale in eccesso viene spremuto tra le metà dello stampo. Questo materiale, chiamato flash2, viene tagliato in un secondo momento. La gestione di questo aspetto è fondamentale per la qualità.

La forgiatura di precisione fa un ulteriore passo avanti. L'obiettivo è produrre un pezzo "a forma di rete" o "quasi a forma di rete". Ciò significa che il componente esce dallo stampo molto vicino alle sue dimensioni finali. Questo riduce o elimina drasticamente la necessità di costose lavorazioni secondarie.

Noi di PTSMAKE guidiamo spesso i clienti verso la forgiatura di precisione per pezzi complessi. È perfetta per le applicazioni aerospaziali o automobilistiche, dove ogni grammo è importante.

La tabella seguente mostra le tolleranze ottenibili.

| Caratteristica | Tolleranza del circuito aperto | Tolleranza a stampo chiuso | Tolleranza di forgiatura di precisione |

|---|---|---|---|

| Lunghezza/Larghezza | ± 1,5 mm | ± 0,5 mm | ± 0,1 mm |

| Spessore | ± 1,0 mm | ± 0,4 mm | ± 0,05 mm |

| Finitura superficiale (Ra) | > 6,3 µm | 3,2 - 6,3 µm | < 1,6 µm |

La scelta del giusto processo di forgiatura dell'alluminio è un equilibrio. Si tratta di soppesare la complessità del pezzo rispetto ai costi di produzione e alla precisione desiderata. Ogni metodo offre vantaggi distinti per specifiche esigenze di produzione.

Come vengono classificate sistematicamente le leghe di alluminio battuto per la forgiatura?

Il sistema a quattro cifre dell'Aluminum Association è la chiave. Esso classifica ordinatamente le leghe in base ai loro principali elementi di lega. Il codice indica molto sulle prestazioni potenziali del materiale.

Capire la prima cifra

La prima cifra è la più importante. Identifica il principale elemento di lega. Questo elemento determina le caratteristiche principali della lega, che sono cruciali per la scelta del materiale giusto per il progetto di forgiatura.

| Serie | Elemento primario di lega |

|---|---|

| 2xxx | Rame (Cu) |

| 6xxx | Magnesio (Mg) e silicio (Si) |

| 7xxx | Zinco (Zn) |

Questo semplice sistema rende la scelta di una lega di alluminio forgiato molto più prevedibile e immediata.

I contendenti ad alta resistenza: serie 2xxx e 7xxx

Quando la resistenza è la priorità assoluta, le serie 2xxx e 7xxx sono le scelte principali. Noi di PTSMAKE lavoriamo con queste leghe per applicazioni in cui il fallimento non è un'opzione.

Serie 2xxx: Il classico del settore aerospaziale

Leghe come la 2014 e la 2024 traggono la loro straordinaria forza dal rame. Il loro rapporto resistenza/peso è eccezionale dopo il trattamento termico. Questo le rende ideali per le strutture degli aerei e per i componenti automobilistici ad alte prestazioni. La loro resistenza alla corrosione è inferiore, quindi spesso sono necessari rivestimenti protettivi.

Serie 7xxx: I re della forza

La serie 7xxx, con lo zinco come elemento principale, offre la massima resistenza disponibile nell'alluminio forgiato. Leghe come la 7075 sono essenziali per le parti sottoposte a sollecitazioni estreme. La massima resistenza deriva da un processo di indurimento per precipitazione3, che controlliamo attentamente durante la produzione.

Il tuttofare: Serie 6xxx

Per i progetti che richiedono un equilibrio di proprietà, consiglio spesso la serie 6xxx.

Serie 6xxx: Versatilità e falsificabilità

Grazie al magnesio e al silicio, leghe come la 6061 offrono una buona resistenza, un'eccellente resistenza alla corrosione e una forgiatura superiore. Sono generalmente più facili da lavorare rispetto alle serie ad alta resistenza. Questo equilibrio le rende una scelta conveniente per un'ampia gamma di componenti in alluminio forgiato.

| Caratteristica | Serie 2xxx | Serie 6xxx | Serie 7xxx |

|---|---|---|---|

| La forza | Alto | Medio-alto | Molto alto |

| Falsificabilità | Buono | Eccellente | Discreto-Buono |

| Resistenza alla corrosione | Fiera | Eccellente | Buono |

| Uso primario | Aerospaziale | Generale, Automotive | Aerospaziale ad alte sollecitazioni |

Il sistema dell'Aluminum Association classifica le leghe in base al loro principale elemento di lega. Questo collega direttamente le serie 2xxx, 6xxx e 7xxx a proprietà distinte, come l'alta resistenza o l'eccellente forgiatura, semplificando la scelta del materiale per applicazioni specifiche di forgiatura.

Quali sono le serie di leghe di alluminio per applicazioni strutturali?

Quando si sceglie una lega di alluminio per la forgiatura, il numero di serie dice tutto. Non tutto l'alluminio è uguale per i lavori ad alta sollecitazione. La scelta è fondamentale per le prestazioni.

Per le applicazioni strutturali ci concentriamo principalmente su tre famiglie. Si tratta delle serie 2xxx, 6xxx e 7xxx. Ognuna di esse ha uno scopo ben preciso.

Le leghe da forgia per eccellenza

| Serie Alloy | Elemento primario di lega | Caratteristica chiave |

|---|---|---|

| 2xxx | Rame | Alta resistenza |

| 6xxx | Magnesio e silicio | Versatilità, resistenza alla corrosione |

| 7xxx | Zinco | Massima resistenza |

Queste leghe trattabili termicamente forniscono la resistenza necessaria per le parti strutturali più complesse.

La giusta lega di alluminio forgiato dipende interamente dalle esigenze dell'applicazione. Nei progetti passati di PTSMAKE, abbiamo visto come una mancata corrispondenza possa portare al fallimento. Si tratta di bilanciare forza, peso, resistenza alla corrosione e costi.

Titani aerospaziali: serie 2xxx e 7xxx

Per i componenti aerospaziali non c'è spazio per i compromessi. È qui che le serie 2xxx e 7xxx brillano. Offrono un rapporto resistenza/peso tra i più elevati disponibili.

La serie 2xxx, legata al rame, offre un'eccellente resistenza a temperature elevate. La serie 7xxx, che utilizza lo zinco, raggiunge le resistenze più elevate di tutte le leghe di alluminio attraverso un processo chiamato indurimento per precipitazione4. Questo lo rende ideale per le strutture critiche della cellula.

Il cavallo di battaglia versatile: Serie 6xxx

La serie 6xxx è la scelta più comune per il settore automobilistico e l'ingegneria generale. Offre un'ottima combinazione di buona forza, eccellente resistenza alla corrosione e buona formabilità. È la soluzione pratica ed economica per molte parti strutturali che non devono affrontare le sollecitazioni estreme del settore aerospaziale.

Perché alcune serie non vengono selezionate

Non si vedono spesso serie 1xxx o 3xxx nei forgiati strutturali.

| Serie Alloy | Motivo dell'inidoneità |

|---|---|

| 1xxx | Troppo morbido; è alluminio commercialmente puro. |

| 3xxx | Manca l'elevata resistenza meccanica necessaria. |

Queste leghe hanno il loro impiego, ma non hanno la robustezza necessaria per i componenti forgiati portanti.

La scelta della giusta serie di leghe è fondamentale per la forgiatura strutturale. Le serie 2xxx e 7xxx, ad alta resistenza, sono destinate al settore aerospaziale, mentre la versatile serie 6xxx è destinata al settore automobilistico e all'uso generale. Altre, come la 1xxx e la 3xxx, non hanno la necessaria resistenza.

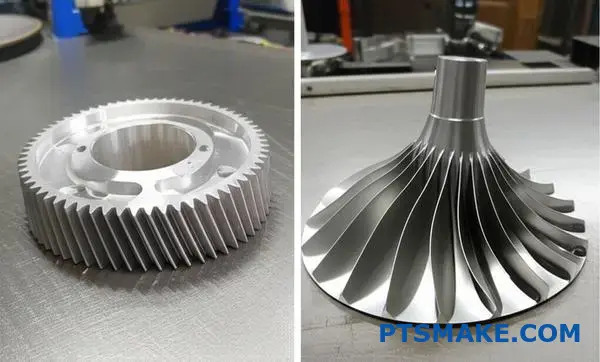

Quali caratteristiche di forgiatura sono fondamentali per i componenti aerospaziali?

Nell'industria aerospaziale non c'è spazio per gli errori. Ogni componente deve essere incredibilmente resistente e affidabile. Ma deve anche essere il più leggero possibile.

Ecco perché la forgiatura è così fondamentale. Crea pezzi in grado di resistere a sollecitazioni immense.

Gli elementi non negoziabili per le parti aerospaziali

Ci concentriamo su quattro aree chiave. Ognuna di esse è un requisito non negoziabile per la sicurezza e le prestazioni. Queste caratteristiche sono fondamentali per i componenti realizzati con materiali come l'alluminio forgiato ad alta resistenza.

| Caratteristica critica | Perché è importante nel settore aerospaziale |

|---|---|

| Durata a fatica superiore | Resiste ai cedimenti dovuti a ripetuti cicli di sollecitazione. |

| Durezza alla frattura | Impedisce la formazione di piccole crepe. |

| Rapporto forza-peso | Massimizza le prestazioni e l'efficienza del carburante. |

| Affidabilità assoluta | Assicura che i pezzi funzionino senza guasti. |

Raggiungere l'eccellenza attraverso la forgiatura

Come fa la forgiatura a ottenere queste proprietà eccezionali? Si tratta di controllare il materiale a livello microscopico. È un processo che abbiamo perfezionato alla PTSMAKE attraverso numerosi progetti aerospaziali.

Controllo preciso del flusso di grano

A differenza di altri metodi, la forgiatura determina la struttura interna delle venature del metallo. Immaginate la venatura del legno. È più forte lungo la sua lunghezza.

La forgiatura allinea la grana del metallo per seguire la forma del pezzo. In questo modo si concentra la forza proprio dove è più necessaria. Questo migliora drasticamente la resistenza alla fatica e agli urti.

Eliminazione dei difetti interni

La fusione può lasciare piccoli vuoti nascosti o porosità. Si tratta di punti deboli che possono portare a guasti catastrofici sotto sforzo.

L'immensa pressione utilizzata nella forgiatura elimina questi difetti. Crea una struttura del materiale densa e uniforme, assicurando che il pezzo sia solido e affidabile in ogni sua parte. Rigoroso Controlli non distruttivi5 verifica poi che il componente sia impeccabile prima che lasci la nostra struttura.

| Valorizzazione della proprietà | L'impatto della forgiatura |

|---|---|

| Struttura del grano | Allineato e perfezionato per garantire la forza direzionale. |

| Densità del materiale | Consolidato, eliminando vuoti e porosità. |

| Parte Integrità | Robustezza e resistenza alla fatica superiori. |

La forgiatura è essenziale per il settore aerospaziale perché manipola direttamente la struttura interna del metallo. In questo modo si ottengono la resistenza ineguagliabile, il peso ridotto e l'assoluta affidabilità richiesti dal settore. Il processo assicura che i componenti siano privi di difetti e costruiti per prestazioni estreme.

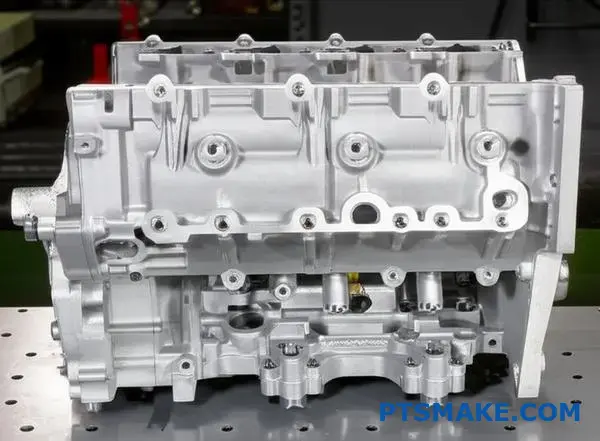

In che modo i requisiti di forgiatura del settore automobilistico differiscono da quelli del settore aerospaziale?

La differenza fondamentale è semplice. Il settore automobilistico privilegia l'efficienza dei costi per i volumi elevati. Il settore aerospaziale richiede prestazioni di punta, indipendentemente dai costi.

Questa fondamentale divisione influenza ogni decisione. Influisce sulle scelte dei materiali, sui livelli di precisione e sulle esigenze di documentazione.

Filosofia di base Contrasto

La forgiatura automobilistica deve essere economica. Si tratta di produrre milioni di pezzi affidabili.

La forgiatura aerospaziale si concentra sulla sicurezza e sulle prestazioni. Il fallimento non è un'opzione a 30.000 piedi. Ciò determina scelte ingegneristiche diverse.

| Caratteristica | Forgiatura automobilistica | Forgiatura aerospaziale |

|---|---|---|

| Autista primario | Costo-efficacia | Prestazioni e sicurezza |

| Volume di produzione | Da alto a molto alto | Da basso a medio |

| Focus sui materiali | Buona resistenza, malleabilità | Massimo rapporto forza-peso |

| Livello di ispezione | Campionamento statistico | 100% Ispezione, NDT |

Questa divisione filosofica crea requisiti pratici molto diversi. Noi di PTSMAKE ci occupiamo di queste esigenze diverse per i nostri clienti in entrambi i settori. L'approccio per un componente di sospensione è molto diverso da quello per un componente di carrello di atterraggio.

Selezione della lega: Costo e resistenza finale

La scelta del materiale evidenzia perfettamente il contrasto. L'industria automobilistica utilizza spesso l'alluminio forgiato della serie 6xxx. Offre una buona formabilità, resistenza alla corrosione e forza. È anche più economico per la produzione di massa.

Il settore aerospaziale, tuttavia, punta molto sulle leghe di alluminio della serie 7xxx. Queste leghe offrono un eccezionale rapporto resistenza/peso dopo una specifica trattamento termico6. Queste prestazioni hanno un costo di lavorazione e di materiale più elevato.

| Serie Alloy | Industria tipica | Vantaggi principali | Considerazioni |

|---|---|---|---|

| Alluminio 6xxx | Automotive | Eccellente formabilità, buona resistenza, convenienza economica | Resistenza ultima inferiore a quella del 7xxx |

| Alluminio 7xxx | Aerospaziale | Massimo rapporto resistenza/peso, superiore resistenza alla fatica | Costo più elevato, elaborazione più complessa |

Tolleranze e tracciabilità

Il settore aerospaziale richiede tolleranze incredibilmente strette. I pezzi devono adattarsi perfettamente e funzionare in condizioni di stress estremo.

Inoltre, il settore aerospaziale richiede una tracciabilità completa. Dobbiamo documentare ogni fase, dalla billetta di materia prima al rapporto di ispezione finale. Questo garantisce responsabilità e sicurezza. I requisiti del settore automobilistico, pur essendo rigorosi, sono generalmente meno esaustivi.

La forgiatura automobilistica bilancia costi e prestazioni per la produzione di massa. La forgiatura aerospaziale, invece, privilegia l'assoluta integrità del materiale, le tolleranze strette e la completa tracciabilità. L'applicazione finale determina ogni singola decisione di produzione, dalla scelta della lega alla documentazione finale.

Come si progetta un ciclo di trattamento termico per l'alluminio 7075?

Passiamo alla pratica. La progettazione di un ciclo di trattamento termico non è una congettura. È una ricetta precisa. Noi di PTSMAKE seguiamo standard come AMS 2770. Questo garantisce risultati ripetibili e di alta qualità per i pezzi in alluminio 7075.

Il processo prevede tre fasi principali. Ognuna di esse è fondamentale per le proprietà finali.

Il processo centrale in tre fasi

- Trattamento della soluzione: Riscaldamento della lega.

- Tempra: Raffreddamento rapido.

- Invecchiamento artificiale: Un riscaldamento finale controllato.

Ecco i dettagli della prima fase.

Parametri di trattamento della soluzione

| Spessore del materiale | Tempo di ammollo a temperatura |

|---|---|

| Fino a 0,250 pollici | 1 ora |

| 0,251-0,500 pollici | 2 ore |

| 0,501-1,000 pollici | 4 ore |

| Oltre 1.000 pollici | 6 ore |

Questa tabella è un ottimo punto di partenza. L'obiettivo è l'uniformità.

Il trattamento in soluzione prepara la microstruttura del materiale. Riscaldiamo l'alluminio 7075 a una temperatura specifica, solitamente compresa tra 870-900°F (465-482°C). Ciò consente agli elementi di lega come zinco, magnesio e rame di dissolversi uniformemente nell'alluminio.

A questa temperatura il pezzo si "impregna". Il tempo di immersione dipende dallo spessore, come mostrato in precedenza. I pezzi più spessi, compresi alcuni complessi alluminio forgiato geometrie, hanno bisogno di più tempo per far penetrare completamente il calore.

Dopo l'ammollo, si procede alla tempra. Si tratta di un processo di raffreddamento rapido, in genere in acqua. La velocità è fondamentale. L'obiettivo è quello di intrappolare gli elementi disciolti in loco, creando un soluzione solida supersatura7. Ritardare la tempra, anche di pochi secondi, permette a questi elementi di precipitare prematuramente, danneggiando le proprietà meccaniche finali. Il ritardo massimo di tempra è in genere compreso tra 5 e 15 secondi.

Infine, abbiamo l'invecchiamento artificiale. Questa fase determina la tempra finale.

Invecchiamento: Tempra T6 vs. T73

| Temperamento | Temperatura di invecchiamento | Tempo di invecchiamento | Beneficio primario |

|---|---|---|---|

| T6 | 121°C (250°F) | 24 ore | Massima resistenza e durezza |

| T73 | 225°F (107°C) poi 325°F (163°C) | 6-8 ore, poi 24-30 ore | Eccellente resistenza alle cricche da corrosione da stress |

La tempra T6 offre la massima resistenza. Tuttavia, può essere più soggetta a cricche da tensocorrosione. Il rinvenimento T73 prevede un processo di invecchiamento in due fasi. Questo riduce leggermente la resistenza finale, ma migliora notevolmente la resistenza alla corrosione, che è un compromesso fondamentale in molte applicazioni aerospaziali.

Questo capitolo fornisce una ricetta dettagliata, passo dopo passo, per il trattamento termico dell'alluminio 7075 basato sugli standard industriali. Tratta il trattamento in soluzione, la tempra e le differenze critiche tra l'invecchiamento artificiale T6 e T73, spiegando il "perché" di ogni parametro.

Come si valuta il costo di un pezzo in alluminio forgiato?

La stima del costo di un pezzo in alluminio forgiato va oltre il peso finale. È necessario considerare l'intero processo.

Il costo totale è la somma di diversi fattori distinti. Lo suddividiamo in quattro categorie principali.

Componenti chiave dei costi

Ingresso materie prime

La billetta iniziale è sempre più pesante del pezzo finito. Questa differenza, compresi gli scarti e le scorie, fa parte del costo del materiale che si paga.

| Fattore di costo | Descrizione |

|---|---|

| Peso in ingresso | Il peso della billetta di alluminio grezza. |

| Peso finito | Il peso della parte finale. |

| Scarti/Flash | Materiale in eccesso rimosso durante la forgiatura. |

Questo calcolo iniziale è fondamentale per una stima accurata.

Oltre la billetta: Utensili e operazioni

La materia prima è solo il punto di partenza. Gli strumenti e l'energia necessari per modellare il metallo sono fattori di costo significativi.

Investimento in utensili

Gli stampi di forgiatura rappresentano una spesa iniziale importante. Questo costo viene in genere ammortizzato, o ripartito, sul numero totale di pezzi della produzione.

Un volume di produzione più elevato significa un costo di attrezzaggio inferiore per ogni singolo pezzo. Noi di PTSMAKE aiutiamo i clienti a pianificare questo aspetto per ottimizzare il loro budget.

Spese operative

Questa categoria comprende i costi diretti di produzione. Comprende il tempo della pressa di forgiatura, l'energia consumata e la manodopera specializzata necessaria per far funzionare i macchinari. Questi costi sono spesso raggruppati in una tariffa oraria.

Gli ultimi ritocchi: Operazioni secondarie

Dopo la forgiatura, i pezzi richiedono spesso ulteriori passaggi per soddisfare le specifiche finali. Queste non sono opzionali per le applicazioni ad alte prestazioni.

Questi processi assicurano che il pezzo soddisfi tolleranze ristrette e abbia le giuste proprietà meccaniche. È qui che verifichiamo l'integrità dei componenti interni. flusso di cereali8 che conferisce ai forgiati la loro forza.

| Funzionamento | Scopo |

|---|---|

| Rifilatura | Rimuove il flash in eccesso dal pezzo. |

| Trattamento termico | Aumenta la resistenza e la durezza. |

| NDT | Controlli non distruttivi per verificare la presenza di difetti. |

| Finitura | Trattamenti superficiali come l'anodizzazione. |

Ogni fase aumenta il costo finale, ma è fondamentale per la qualità.

Una vera stima dei costi per un pezzo in alluminio forgiato deve tenere conto delle materie prime (peso in ingresso), dell'ammortamento degli utensili, dei costi operativi come il tempo di pressatura e di tutte le operazioni secondarie necessarie. Trascurare uno di questi aspetti porta a proiezioni imprecise.

Come si potrebbe modificare un processo per una forgiatura a parete sottile?

La creazione di fucinati a parete sottile presenta sfide uniche. I problemi principali sono la rapida perdita di calore e l'elevato attrito.

Le sezioni sottili si raffreddano molto rapidamente. Questo rende il materiale più difficile da modellare. L'attrito elevato limita inoltre il flusso di metallo nella cavità dello stampo.

Strategie avanzate chiave

Per avere successo dobbiamo utilizzare metodi avanzati. Questi metodi affrontano direttamente il calore e l'attrito. Il nostro obiettivo è garantire il riempimento completo dello stampo e mantenere l'integrità del materiale.

| Sfida | Effetto primario |

|---|---|

| Rapida perdita di calore | Aumento dello stress da flusso |

| Attrito elevato | Riempimento incompleto dello stampo |

I componenti a parete sottile, soprattutto in materiali come l'alluminio forgiato, richiedono un controllo preciso del processo. Nei nostri progetti passati presso PTSMAKE, abbiamo scoperto che i metodi di forgiatura standard spesso falliscono. Il materiale si raffredda prima di poter riempire gli intricati dettagli dello stampo. Questo porta a difetti e a parti non funzionanti.

Gestione della temperatura e del flusso di metallo

La soluzione sta nel mantenere la temperatura del pezzo. È qui che le tecniche avanzate diventano fondamentali. Processi come forgiatura isotermica9 mantenere la matrice e il pezzo alla stessa temperatura elevata. In questo modo si elimina completamente la perdita di calore dal pezzo all'utensile.

Un altro approccio è la forgiatura a caldo. In questo caso, gli stampi vengono riscaldati a una temperatura leggermente inferiore a quella del pezzo. Questo rallenta notevolmente la perdita di calore, dando al materiale più tempo per fluire.

Ottimizzazione della sequenza di forgiatura

Oltre alla temperatura, dobbiamo gestire il processo fisico.

Lubrificazione e velocità

I lubrificanti speciali sono fondamentali. Creano una barriera termica e riducono l'attrito. I lubrificanti a base di vetro sono eccellenti per le alte temperature.

Anche l'uso di presse più veloci aiuta. Un rapido colpo di pressa modella il pezzo prima che abbia la possibilità di raffreddarsi.

Forgiatura multistadio

Per i pezzi complessi, l'approccio migliore è quello a più fasi. Il materiale viene modellato gradualmente in più fasi. In questo modo si riduce lo stress sul materiale in ogni singola fase. E consente una formazione più controllata di elementi sottili.

| Tecnica | Beneficio primario |

|---|---|

| Forgiatura isotermica/ a caldo | Riduce al minimo la perdita di calore |

| Lubrificanti specializzati | Riduce l'attrito, agisce come barriera termica |

| Presse più veloci | Riduce il tempo di raffreddamento |

| Forgiatura multistadio | Forma le caratteristiche in modo graduale e sicuro |

Per i forgiati a parete sottile, il successo dipende dalla gestione della perdita di calore e dell'attrito. Soluzioni avanzate come la forgiatura isotermica, i lubrificanti specializzati e le sequenze multistadio non sono solo opzionali, ma sono essenziali per ottenere la precisione richiesta e prevenire i difetti.

Quali sono i compromessi tra resistenza e costo per 6061 e 7075?

Utilizziamo un'applicazione specifica: una staffa aerospaziale ad alta sollecitazione. In questo caso, la scelta tra 6061 e 7075 non è semplice.

L'alluminio 7075 è notevolmente più resistente. I nostri test dimostrano che può essere 60-80% più resistente del 6061.

Questa resistenza è altamente auspicabile per i componenti critici. Tuttavia, il costo reale va ben oltre il prezzo della materia prima.

Dobbiamo considerare il costo totale di produzione. Questo comprende la forgiatura, il trattamento termico e la finitura.

| Caratteristica | Alluminio 6061 | Alluminio 7075 |

|---|---|---|

| Forza relativa | Linea di base | +60-80% |

| Costo della materia prima | Più basso | Più alto |

| Costo di produzione | Standard | Significativamente più alto |

Oltre il prezzo: I costi nascosti del 7075

Il vero costo dell'utilizzo dell'alluminio 7075 appare durante la produzione. È un materiale molto più impegnativo da lavorare rispetto alla sua controparte 6061.

Sfide di forgiatura e lavorabilità

Il 7075 è notoriamente difficile da lavorare. Ciò è particolarmente vero quando si crea un pezzo in alluminio forgiato con una geometria complessa. Il materiale è meno tollerante, il che aumenta il rischio di difetti e scarti. Questo fa lievitare i costi. La lavorazione richiede inoltre velocità più basse, con conseguente aumento dei tempi di ciclo.

Complessità del trattamento termico

Il trattamento termico del 7075 è un processo molto delicato. Il materiale ha un'elevata Sensibilità al quench10. Ciò significa che la velocità di raffreddamento dopo il riscaldamento deve essere perfettamente controllata. Anche piccole deviazioni possono causare tensioni interne o impedire al pezzo di raggiungere la sua piena resistenza. Ciò richiede attrezzature e competenze specializzate, che aumentano i costi.

Esigenze di corrosione e finitura

A differenza del 6061, il 7075 ha una scarsa resistenza alla corrosione. Si tratta di un fattore critico di progettazione, non di un dettaglio secondario. I pezzi necessitano quasi sempre di un rivestimento protettivo, come l'anodizzazione o la verniciatura. Questo aggiunge un'altra fase obbligatoria e costosa alla linea di produzione.

| Fase di produzione | Processo 6061 | Processo 7075 |

|---|---|---|

| Forgiatura | Relativamente semplice | Difficile, tasso di scarto più elevato |

| Trattamento termico | Meno sensibile | È necessario un controllo altamente sensibile e preciso |

| Finitura | Il rivestimento è opzionale | Rivestimento protettivo obbligatorio |

La scelta del 7075 offre un grande vantaggio in termini di resistenza. Queste prestazioni sono accompagnate da significativi costi nascosti dovuti alla complessa forgiatura, al preciso trattamento termico e ai rivestimenti protettivi obbligatori. La decisione finale deve soppesare i requisiti di prestazione rispetto al budget totale di produzione.

Sviluppare un piano per la produzione di uno snodo complesso per sospensioni automobilistiche.

È qui che la teoria incontra la pratica. Verrà delineato un piano di produzione completo per uno snodo di sospensione. Questo piano è una pietra miliare, che combina la scienza dei materiali con l'ingegneria di processo.

Scegliere la lega giusta

Iniziamo con l'alluminio della serie 6xxx. Il suo equilibrio di forza, resistenza alla corrosione e formabilità lo rende ideale per questo componente automobilistico critico.

Schema di produzione

Il nostro piano copre ogni fase critica. Dalla forgiatura iniziale all'ispezione finale, ogni fase è accuratamente definita per garantire qualità e sicurezza.

| Palcoscenico | Obiettivo chiave |

|---|---|

| 1. Selezione del materiale | Scegliere la lega ottimale della serie 6xxx |

| 2. Processo di forgiatura | Modellare la complessa geometria dello snodo |

| 3. Trattamento termico | Ottenere le proprietà meccaniche richieste |

| 4. Ispezione e AQ | Verifica dell'integrità e delle dimensioni dei pezzi |

Strategia di forgiatura a più fasi

Uno snodo complesso non può essere formato in una sola fase. Utilizziamo un processo di forgiatura in più fasi. Questo prevede l'utilizzo di stampi di bloccaggio per preformare il metallo, seguiti da stampi di finitura per la geometria finale complessa.

Considerazioni sulla progettazione degli stampi

La progettazione dello stampo è fondamentale. Ci concentriamo sui corretti angoli di sformo per garantire che il pezzo si sganci facilmente. Progettiamo anche precisi canali di scolo. Questi controllano il flusso del materiale e aiutano a riempire completamente lo stampo. In questo modo si evitano difetti nel pezzo finale.

Il ciclo di trattamento termico T6

Per ottenere le massime prestazioni dal alluminio forgiato, è necessario un rinvenimento T6. Questo processo prevede tre fasi fondamentali. In primo luogo, il trattamento termico in soluzione dissolve gli elementi di lega.

Il prossimo è il spegnimento11 processo. Il pezzo viene raffreddato rapidamente per bloccare questi elementi. Infine, l'invecchiamento artificiale riscalda il pezzo a una temperatura inferiore. In questo modo le leghe precipitano, creando un'immensa resistenza.

Garanzia di qualità: NDT e controlli dimensionali

La sicurezza non è negoziabile. Il nostro piano di qualità prevede test non distruttivi (NDT) e verifiche dimensionali precise per garantire che ogni snodo sia conforme alle specifiche.

| Tipo di ispezione | Metodo | Scopo |

|---|---|---|

| NDT | Test a ultrasuoni | Rileva crepe o vuoti interni |

| NDT | Colorante Penetrante | Rivela le imperfezioni a livello superficiale |

| Dimensionale | Scansione CMM | Verifica di tutte le dimensioni critiche e della GD&T |

Il nostro piano comprende la selezione delle leghe, la forgiatura in più fasi, il trattamento termico T6 e le rigorose ispezioni NDT/dimensionali. Questo approccio completo garantisce che lo snodo finale della sospensione sia sicuro, durevole e funzioni esattamente come progettato, un processo che abbiamo perfezionato alla PTSMAKE.

Quale sarà l'impatto della produzione additiva sul futuro della forgiatura dell'alluminio?

Non si tratta di competizione. Si tratta di collaborazione. La produzione additiva (AM) e la forgiatura non sono rivali. Al contrario, stanno diventando partner potenti. Questa collaborazione unisce il meglio di entrambi i mondi.

L'AM offre libertà di progettazione per pezzi complessi. La forgiatura offre resistenza e affidabilità senza pari. Combinando queste due caratteristiche, possiamo sbloccare nuovi livelli di prestazioni ed efficienza nella produzione di componenti in alluminio forgiato.

| Tecnologia | Forza primaria | Il miglior caso d'uso |

|---|---|---|

| Fabbricazione additiva | Complessità geometrica | Prototipi, parti personalizzate |

| Forgiatura dell'alluminio | Resistenza meccanica | Applicazioni ad alta sollecitazione |

Il potere della produzione ibrida

La vera innovazione sta negli approcci ibridi. Invece di scegliere uno piuttosto che l'altro, possiamo usarli insieme. Questo crea un flusso di lavoro più intelligente ed efficiente. In PTSMAKE lo stiamo vedendo in prima persona, mentre esploriamo questi nuovi metodi per i nostri clienti.

Produzione additiva di preforme

Una strategia efficace è l'utilizzo dell'AM per creare preforme di forma quasi netta. Una macchina AM stampa un pezzo molto simile al progetto finale. Questa preforma viene poi forgiata.

Questo processo riduce drasticamente gli scarti di materiale. Inoltre, riduce i tempi di forgiatura e di lavorazione finale. È perfetto per creare componenti complessi in alluminio forgiato che un tempo erano troppo difficili o costosi.

Stampi ottimizzati con AM

L'AM sta cambiando anche il modo in cui realizziamo gli utensili per la forgiatura. Ora possiamo stampare in 3D stampi di forgiatura con caratteristiche avanzate. Ad esempio, possiamo costruire stampi con canali di raffreddamento conformali12 che seguono la forma della superficie dell'utensile.

Ciò consente un raffreddamento più rapido e uniforme. Il risultato è una maggiore durata degli utensili e una qualità superiore dei pezzi.

| Approccio ibrido | Metodo tradizionale Beneficio | Nuovo beneficio AM |

|---|---|---|

| Preforme AM + forgiatura | Alta resistenza | Riduzione degli scarti, forme complesse |

| Stampi di forgiatura realizzati in AM | Durata | Maggiore durata dell'utensile, cicli più rapidi |

Dove la forgiatura rimane sovrana

Anche con questi progressi, la forgiatura tradizionale rimarrà dominante. Per la produzione di grandi volumi di pezzi semplici, non c'è niente di meglio che la sua velocità ed economicità. I settori che richiedono un'enorme durata, come quello aerospaziale e automobilistico, continueranno a fare affidamento sulle proprietà superiori dei materiali della forgiatura.

AM e forgiatura non sono concorrenti ma collaboratori. Gli approcci ibridi, come l'uso dell'AM per le preforme e gli stampi ottimizzati, combinano la libertà di progettazione con la resistenza meccanica. Questa sinergia migliora il futuro della produzione di componenti in alluminio ad alte prestazioni, mentre la forgiatura tradizionale mantiene il suo dominio in aree specifiche.

Sbloccate il vostro successo nell'alluminio forgiato con PTSMAKE

Siete pronti a ottimizzare il vostro prossimo progetto di alluminio forgiato? Contattate subito PTSMAKE per un preventivo rapido e preciso. Affidatevi alla nostra esperienza in forgiati complessi e di alta qualità, progettati per il settore aerospaziale, automobilistico e non solo. Offriamo soluzioni di qualità superiore, affidabili e convenienti, a partire dalla vostra richiesta!

Esplorare come i materiali vengono rimodellati in modo permanente sotto la forza per ottenere le proprietà ingegneristiche desiderate. ↩

Scoprite come la gestione dell'infiammabilità sia fondamentale per la qualità dei pezzi e l'economicità della forgiatura. ↩

Scoprite come questo processo di trattamento termico crea proprietà di alta resistenza nelle leghe di alluminio avanzate. ↩

Scoprite come questo processo di trattamento termico aumenta notevolmente la resistenza delle leghe di alluminio. ↩

Scoprite come queste tecniche di ispezione avanzate garantiscono componenti impeccabili senza causare alcun danno fisico. ↩

Scoprite come cicli termici specifici alterano le proprietà dei metalli per soddisfare standard di prestazioni estremi. ↩

Comprendete la scienza alla base di questo stato microstrutturale e perché è essenziale per le leghe di alluminio ad alta resistenza. ↩

Scoprite come il controllo del flusso dei grani sia fondamentale per ottenere una resistenza superiore dei pezzi e alla fatica. ↩

Per saperne di più su come questo processo ad alta temperatura consente di creare pezzi complessi di forma quasi netta. ↩

Per saperne di più su come i tassi di tempra influenzano le proprietà finali e l'integrità delle leghe di alluminio. ↩

Scoprite come i diversi metodi di raffreddamento rapido influenzano la struttura della grana del materiale e l'integrità complessiva del pezzo. ↩

Scoprite come questa tecnologia di utensili AM può migliorare drasticamente i tempi di ciclo e la qualità dei pezzi. ↩