Molti produttori hanno difficoltà a produrre pezzi metallici complessi che richiedono geometrie intricate e tolleranze ristrette. La lavorazione tradizionale diventa costosa e lunga quando si tratta di produrre grandi volumi di componenti piccoli e dettagliati.

Lo stampaggio a iniezione di metalli (MIM) combina la flessibilità di progettazione dello stampaggio a iniezione di materie plastiche con la resistenza e la durata delle parti metalliche, consentendo una produzione di massa economicamente vantaggiosa di geometrie complesse che sarebbero costose o impossibili da lavorare in modo convenzionale.

Dopo aver lavorato a progetti MIM presso l'PTSMAKE, ho imparato che il successo dipende dalla comprensione di quali parti traggono il massimo vantaggio da questo processo e da come ottimizzare l'intero flusso di lavoro, dalla progettazione alla produzione.

Cosa definisce un pezzo come ‘ideale’ per il MIM?

Decidere se lo stampaggio a iniezione di metallo (MIM) è adatto al vostro progetto non è sempre semplice. Si tratta di un equilibrio di diversi fattori chiave. Se ne sbagliate uno, potrebbe non essere conveniente.

Noi di PTSMAKE vediamo i risultati migliori quando un pezzo raggiunge un punto di forza specifico.

Caratteristiche fondamentali per il MIM

Il pezzo ideale ha spesso una geometria complessa. Inoltre, è tipicamente di dimensioni medio-piccole. È qui che il MIM si fa notare. Gli alti volumi di produzione sono fondamentali per compensare i costi iniziali di attrezzaggio.

Materiale e volume di produzione

I materiali difficili da lavorare, come gli acciai inossidabili o il titanio, sono i candidati perfetti. I nostri servizi di stampaggio a iniezione di metalli sono eccellenti per questi materiali.

| Caratteristica | Ideale per MIM | Meno ideale per il MIM |

|---|---|---|

| Complessità | Alto (dettagli intricati, pareti sottili) | Basso (blocchi semplici, aste) |

| Dimensione | Da piccolo a medio (<100g) | Grande e pesante |

| Volume | Alto (oltre 10.000 parti/anno) | Basso (prototipi, pezzi unici) |

| Materiale | Metalli difficili da lavorare | Leghe facilmente lavorabili |

Uno sguardo più approfondito ai candidati ideali

Vediamo perché questi fattori sono così importanti. La complessità è uno dei principali fattori di costo nella lavorazione CNC tradizionale. Ogni caratteristica richiede spesso un'impostazione o un utensile separato.

Il MIM crea forme complesse in un unico passaggio. In questo modo si eliminano più operazioni di lavorazione. Riduce drasticamente il costo per pezzo, ma solo per volumi elevati.

Consideriamo gli strumenti medico-chirurgici. Hanno impugnature complesse ed estremità funzionali. Lavorarli da un blocco solido di acciaio inossidabile è incredibilmente lento e dispendioso. Il MIM produce rapidamente la forma netta.

L'analisi costi-benefici

L'investimento iniziale nello stampo è significativo. Per questo motivo, i progetti a basso volume non sono adatti. Il costo dello stampo deve essere ripartito su migliaia di pezzi per avere un senso.

Nella nostra esperienza con i clienti, il punto di pareggio è spesso chiaro. Analizziamo la geometria del pezzo e le esigenze del materiale per formulare una raccomandazione. Il processo si avvale di un sistema specializzato materia prima1 di polvere metallica e legante.

Un ottimo esempio sono i componenti delle armi da fuoco. Parti come i grilletti e i mirini hanno caratteristiche interne complesse. Il MIM produce queste caratteristiche in modo coerente con un'eccellente finitura superficiale, richiedendo operazioni secondarie minime.

| Processo | Vantaggio chiave | Il meglio per... |

|---|---|---|

| MIM | Forme complesse in scala a costi contenuti | Pezzi piccoli e intricati in grandi quantità |

| Lavorazione CNC | Alta precisione, flessibilità dei materiali | Prototipi, volumi ridotti, pezzi di grandi dimensioni |

In breve, il pezzo MIM ideale combina una geometria complessa, un materiale adatto e un volume di produzione elevato. Questa combinazione consente di ottenere notevoli risparmi sui costi e libertà di progettazione rispetto ai metodi di produzione tradizionali.

Come si colloca il MIM rispetto alla tradizionale lavorazione CNC?

La scelta tra la lavorazione MIM e quella CNC è una decisione cruciale. Ha un impatto diretto sui costi, sulla velocità e sulla qualità finale del progetto.

Analizziamo le principali differenze. La comprensione di questi fattori vi aiuterà a scegliere il processo produttivo più adatto alle vostre esigenze specifiche.

Fattori chiave di confronto

| Fattore | Stampaggio a iniezione di metallo (MIM) | Lavorazione CNC |

|---|---|---|

| Il migliore per | Pezzi complessi e ad alto volume | Prototipi, volume medio-basso |

| Costo iniziale | Alto (attrezzaggio stampi) | Basso (senza utensili) |

| Costo per parte | Basso su scala | Più alto, più consistente |

| Materiale di scarto | Minimo | Significativo |

Uno sguardo più approfondito su costi e complessità

La differenza finanziaria più significativa è l'investimento iniziale. Il MIM richiede un costo iniziale considerevole per la creazione dello stampo a iniezione. Ciò lo rende poco pratico per i prototipi unici o per le piccole produzioni.

La lavorazione CNC, invece, è un processo "senza utensili". Possiamo avviare la produzione direttamente da un file CAD 3D. Ciò offre un'incredibile flessibilità per le iterazioni di progettazione e una consegna iniziale più rapida dei pezzi.

Quando si tratta di complessità dei pezzi, il MIM brilla davvero. Eccelle nella produzione di geometrie piccole e complesse che sarebbero difficili o costose da lavorare. Caratteristiche come filettature interne o piccoli fori trasversali si formano facilmente durante la fase di stampaggio.

Il nostro servizi di stampaggio a iniezione di metalli2 sono spesso utilizzati per questo tipo di componenti. La successiva fase di sinterizzazione è fondamentale per ottenere le proprietà finali del materiale. Anche il CNC può creare pezzi complessi, ma potrebbe richiedere più configurazioni della macchina o strumenti di taglio specializzati, con conseguente aumento della manodopera e dei costi.

Selezione del processo basata su scenari

| Scenario | Processo consigliato | Perché? |

|---|---|---|

| 10 prototipi | Lavorazione CNC | Nessun costo di attrezzaggio, tempi rapidi di consegna. |

| 50.000 Ingranaggi piccoli | Stampaggio a iniezione di metalli | Riduzione del costo per pezzo su scala. |

| Staffa grande e semplice | Lavorazione CNC | Le dimensioni dei pezzi sono migliori per la lavorazione. |

| Strumento medico complesso | Stampaggio a iniezione di metalli | Superiore per forme complesse e piccole. |

Scegliere correttamente è fondamentale. La lavorazione CNC offre flessibilità per i prototipi e i bassi volumi. Il MIM offre un'economicità e una velocità ineguagliabili per la produzione di massa di pezzi complessi, nonostante l'elevato investimento iniziale in utensili. Entrambi sono potenti, ma risolvono problemi di produzione diversi.

Quali sono i limiti fondamentali del processo MIM?

Lo stampaggio a iniezione di metalli (MIM) è una tecnologia potente. Eccelle nella produzione di parti metalliche piccole e complesse in volumi elevati. Tuttavia, non è una soluzione universale.

La comprensione dei suoi limiti è fondamentale per il successo del progetto. Questi limiti sono spesso legati alle dimensioni, ai costi e ai tempi di realizzazione. Fare la scelta giusta significa conoscere questi compromessi fin dall'inizio.

I vincoli principali in sintesi

Ecco una rapida sintesi delle sfide primarie.

| Vincolo | Impatto primario | Il miglior caso d'uso |

|---|---|---|

| Dimensioni e peso del pezzo | Limitato ai componenti più piccoli | Geometrie piccole e complesse |

| Costo degli utensili | Elevato investimento iniziale | Produzione in grandi volumi |

| Tempi di consegna | Più lungo per il primo articolo | Progetti con domanda stabile e a lungo termine |

| Tolleranze | Può richiedere operazioni secondarie | Quando +/-0,5% è accettabile |

L'ostacolo più significativo per molti è il costo iniziale degli utensili. Gli stampi per il MIM sono complessi e devono resistere a pressioni elevate. Ciò comporta un notevole investimento iniziale.

Questo costo è giustificato solo da alti volumi di produzione. Per le esigenze di bassi volumi, il costo per pezzo diventa troppo elevato rispetto ad alternative come la lavorazione CNC. Noi di PTSMAKE aiutiamo sempre i clienti ad analizzare il loro punto di pareggio.

La sfida del tempo e della precisione

Anche i tempi di consegna iniziali possono rappresentare un ostacolo. La progettazione, la produzione e la convalida di uno stampo MIM richiedono tempo. Questo processo può essere molto più lungo dell'impostazione di una lavorazione CNC.

La precisione è un altro fattore critico. Il processo comporta una notevole ritiro per sinterizzazione3, che devono essere controllate con precisione. Le tolleranze standard sono eccellenti, ma il raggiungimento di specifiche estremamente strette richiede spesso operazioni secondarie.

Bilanciare velocità e precisione

In base alla nostra esperienza di progetto, ecco cosa ci si può aspettare in genere.

| Funzionamento | Tolleranza MIM standard | Tolleranza post-lavorazione |

|---|---|---|

| Precisione dimensionale | Da ±0,3% a ±0,5% | Fino a ±0,025 mm |

| Finitura superficiale | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Complessità delle caratteristiche | Alto | Molto alto |

La nostra esperienza in servizi di stampaggio a iniezione di metalli ci permette di prevedere con precisione questi esiti. Pianifichiamo fin dall'inizio tutte le fasi secondarie necessarie.

In breve, il MIM non è adatto a tutti i pezzi. Il processo è limitato dalle dimensioni dei pezzi, dagli elevati costi iniziali degli utensili e dai tempi di attrezzaggio più lunghi. Il raggiungimento delle tolleranze più strette può anche richiedere fasi di lavorazione aggiuntive, che devono essere prese in considerazione nel piano.

Quali sono le principali categorie di materiali che possono essere lavorati con il MIM?

Lo stampaggio a iniezione di metalli (MIM) è incredibilmente versatile. Supporta un'ampia gamma di materiali. Questo ci permette di creare pezzi complessi per diversi settori. I materiali più comuni rientrano in tre gruppi principali.

Leghe ferrose

Sono materiali a base di ferro. Sono apprezzati per la loro resistenza e l'economicità.

Acciai inossidabili

Esempi come il 316L e il 17-4 PH sono ampiamente utilizzati. Offrono un'eccellente resistenza alla corrosione, che li rende ideali per le parti mediche e marine.

Acciai per utensili

Sono noti per la loro durezza e durata. Vengono spesso utilizzati per utensili da taglio e componenti ad alta usura.

Materiali non ferrosi e speciali

Questo gruppo comprende metalli più leggeri e opzioni altamente specializzate.

Leghe di titanio

Sono leggeri ma resistenti. Sono perfetti per gli impianti aerospaziali e medici in cui il peso è fondamentale.

Leghe pesanti di tungsteno

Questi materiali sono estremamente densi. Vengono utilizzati per la schermatura dalle radiazioni e per il bilanciamento dei pesi.

Un rapido confronto dei materiali MIM più comuni:

| Famiglia di materiali | Proprietà chiave | Applicazione comune |

|---|---|---|

| Acciaio inox | Resistenza alla corrosione | Strumenti chirurgici, casse per orologi |

| Acciaio per utensili | Durezza | Inserti per utensili da taglio |

| Leghe di titanio | Forza-peso | Staffe aerospaziali |

| Leghe di tungsteno | Alta densità | Schermatura dalle radiazioni |

Quando selezioniamo un materiale, dobbiamo guardare oltre le proprietà finali. L'intero processo, dalla selezione delle polveri alla sinterizzazione, viene adattato al materiale. In questo modo si garantisce che il pezzo finale soddisfi le specifiche esatte.

Le sfumature della lavorazione dei materiali

La scelta del materiale influisce direttamente sui parametri del processo. Ad esempio, il titanio richiede un'atmosfera controllata durante la sinterizzazione per evitare l'ossidazione. Questo aggiunge complessità rispetto ad alcuni acciai inossidabili.

Anche il sistema legante è fondamentale. Deve essere compatibile con la polvere metallica. La rimozione del legante è un processo a più fasi. Spesso prevede un bagno chimico o di solventi seguito da un deceraggio termico, un processo noto anche come Pirolisi4. Eventuali residui possono influire sulla densità e sulla resistenza del pezzo finale.

Selezione guidata dall'applicazione

Nei progetti di PTSMAKE è sempre l'applicazione a dettare il materiale. Un pezzo per un dispositivo elettronico di consumo ha esigenze molto diverse rispetto a un componente per un motore automobilistico. La nostra esperienza nei servizi di stampaggio a iniezione di metalli aiuta i clienti a orientarsi in queste scelte.

Spesso valutiamo i materiali in base a diversi fattori:

| Fattore | Descrizione | Esempio |

|---|---|---|

| Resistenza meccanica | La capacità di sopportare lo stress. | Una staffa portante. |

| Resistenza alla corrosione | Resistenza al degrado ambientale. | Un componente utilizzato in ambienti marini. |

| Conduttività termica | La capacità di trasferire il calore. | Un dissipatore di calore per l'elettronica. |

| Biocompatibilità | Non è dannoso per i tessuti viventi. | Un impianto medico. |

Questo approccio dettagliato ci permette di fornire componenti dalle prestazioni affidabili.

La forza del MIM risiede nella diversità dei materiali. Dai comuni acciai inossidabili alle leghe specializzate di titanio e tungsteno, il processo è in grado di soddisfare una vasta gamma di esigenze ingegneristiche, con una selezione dei materiali adattata alle richieste di ogni specifica applicazione.

Come vengono classificate le geometrie dei pezzi per l'idoneità al MIM?

Per decidere se lo stampaggio a iniezione di metallo (MIM) è la scelta giusta, classifichiamo i pezzi in base alla loro geometria. Questo semplice passaggio ci aiuta a capire rapidamente se un pezzo è adatto. In questo modo si risparmia tempo e si evitano costose modifiche al progetto in un secondo momento.

Caratteristiche principali della classificazione

In genere, i pezzi vengono suddivisi in quattro categorie principali. Ognuna di esse ha aspetti diversi da considerare per il processo MIM. Questo sistema è alla base della nostra revisione iniziale del progetto.

| Classificazione | Caratteristica principale del design | Idoneità generale del MIM |

|---|---|---|

| Tipo 1 | Superfici 3D complesse | Eccellente |

| Tipo 2 | Filettature interne o esterne | Buono, con linee guida specifiche |

| Tipo 3 | Spessore delle pareti variabile | Impegnativo, richiede una progettazione accurata |

| Tipo 4 | Consolidamento dell'assemblea | Ideale, un punto di forza del MIM |

Questo quadro aiuta a semplificare la nostra conversazione.

Analizziamo queste classificazioni. Ogni tipo presenta opportunità uniche per gli ingegneri. Comprenderle aiuta a progettare pezzi che sfruttano appieno le potenzialità del MIM.

Tipo 1: Superfici 3D complesse

I pezzi con curve intricate e forme organiche sono i candidati principali per il MIM. Tra questi vi sono i componenti per uso medico o aerospaziale. La lavorazione di queste forme da un blocco solido di metallo richiede molto tempo e denaro. Il MIM produce queste geometrie in modo efficiente in un unico processo.

Tipo 2: Componenti che richiedono filettature

Il MIM può stampare filettature interne o esterne standard direttamente nel pezzo. Questa capacità consente di risparmiare molto denaro, evitando operazioni secondarie di maschiatura o di lavorazione. Inoltre, riduce il tempo di produzione complessivo dei componenti filettati.

Tipo 3: Pezzi con pareti di spessore variabile

Questo aspetto richiede un'attenzione particolare. I passaggi improvvisi da sezioni spesse a sezioni sottili possono causare difetti. Nei nostri progetti all'PTSMAKE, consigliamo di progettare transizioni morbide tra diversi spessori di parete. In questo modo si garantisce che il pezzo si riempia e si svernici in modo uniforme.

Tipo 4: Consolidamento dell'assemblea

Il MIM è incredibilmente efficace nel trasformare un assemblaggio in più parti in un unico componente solido. Questo riduce i costi di assemblaggio e semplifica la catena di fornitura. Inoltre, si ottiene un pezzo più robusto con un'eccellente proprietà isotrope5. I nostri servizi di stampaggio a iniezione di metalli eccellono nell'identificare queste opportunità di risparmio.

In breve, questo sistema di classificazione fornisce un percorso chiaro. Valutando le superfici, le filettature, lo spessore delle pareti e il potenziale di consolidamento di un pezzo, possiamo determinare rapidamente se il MIM è la soluzione produttiva più efficace ed economica.

Quali tipi di operazioni secondarie sono comuni per i pezzi MIM?

I pezzi MIM sinterizzati sono già quasi netti. Ma spesso necessitano di ulteriori passaggi. Queste operazioni secondarie aiutano i pezzi a soddisfare i requisiti di progettazione.

Per noi di PTSMAKE questi processi sono fondamentali. Assicurano che i vostri componenti funzionino perfettamente nell'applicazione finale. Si tratta di una parte fondamentale dei nostri servizi completi di stampaggio a iniezione di metalli.

Processi comuni di post-sinterizzazione

Possiamo raggruppare queste fasi di finitura in quattro tipi principali. Ognuna di esse ha uno scopo ben preciso.

| Tipo di operazione | Scopo primario |

|---|---|

| Trattamento termico | Per migliorare le proprietà meccaniche come la durezza. |

| Finitura delle superfici | Per migliorare l'aspetto e la resistenza alla corrosione. |

| Lavorazione meccanica | Per rispettare le tolleranze dimensionali critiche. |

| Unirsi | Per creare assiemi da più parti. |

Dopo che un pezzo esce dal forno di sinterizzazione, inizia la vera personalizzazione. Ogni operazione secondaria viene scelta per soddisfare uno specifico obiettivo di progettazione. È così che perfezioniamo un componente per adattarlo perfettamente alla vostra applicazione.

Trattamento termico per la resistenza

Il trattamento termico modifica la struttura interna del pezzo. Processi come la tempra e il rinvenimento possono aumentare significativamente la durezza e la resistenza. Ciò è essenziale per i pezzi che dovranno affrontare usura e sollecitazioni elevate durante la loro vita utile.

Finitura superficiale per la durata e l'estetica

Questa categoria comprende molti trattamenti. La placcatura con materiali come il nichel o il cromo aggiunge un'eccellente resistenza all'usura e alla corrosione. I rivestimenti possono fornire proprietà uniche come la lubrificazione. Eseguiamo anche la lucidatura per ottenere una finitura cosmetica a specchio. Un altro processo importante è passivazione6.

Lavorazione per tolleranze critiche

Il MIM consente di ottenere tolleranze impressionanti. Tuttavia, alcuni progetti richiedono una precisione ancora maggiore. Per le caratteristiche che devono essere perfette, utilizziamo la lavorazione CNC. Noi di PTSMAKE spesso pratichiamo fori, filettature o rettifichiamo le superfici dopo la sinterizzazione.

Tecniche di giunzione per assiemi

A volte un prodotto finale è composto da più parti. Utilizziamo metodi di giunzione per creare assemblaggi robusti.

| Metodo di giunzione | Il migliore per |

|---|---|

| Saldatura laser | Legami precisi e forti con un impatto termico minimo. |

| Brasatura | Unire metalli dissimili o forme complesse. |

| Co-sinterizzazione | Incollaggio delle parti verdi nel forno. |

Queste tecniche consentono di creare prodotti finali più intricati e funzionali.

Le operazioni di post-sinterizzazione sono essenziali per personalizzare i pezzi MIM. Migliorano tutto, dalla forza meccanica alla resistenza alla corrosione, fino al raggiungimento di dimensioni critiche. Queste fasi garantiscono che il componente finale soddisfi pienamente tutti i requisiti di progettazione e le esigenze applicative.

In che modo la complessità dei componenti segmenta il mercato dei servizi MIM?

Il mercato dello stampaggio a iniezione di metalli (MIM) non è un mercato unico. È chiaramente segmentato in base alla sfida tecnica dei pezzi. La scelta del partner dipende molto da questo.

Alcuni fornitori si concentrano su componenti semplici e ad alto volume. Il loro punto di forza è l'efficienza e l'economicità per le applicazioni meno impegnative.

All'altro estremo troviamo gli specialisti. Queste aziende si occupano di pezzi altamente complessi e con tolleranze ristrette. Servono settori critici in cui il fallimento non è un'opzione.

Specializzazione del fornitore

| Caratteristica | Parti semplici e ad alto volume | Parti complesse e a basso volume |

|---|---|---|

| Obiettivo primario | Efficienza dei costi | Precisione e prestazioni |

| Industrie tipiche | Beni di consumo, Hardware generale | Aerospaziale, medico, automobilistico |

| Strategia di attrezzaggio | Ottimizzato per la velocità | Costruito per una precisione estrema |

| Prezzo del pezzo | Più basso | Più alto |

I fornitori specializzati in pezzi semplici eccellono nella produzione di massa. I loro processi sono ottimizzati per garantire velocità e costi minimi per pezzo. Questo è perfetto per componenti come staffe o elementi di fissaggio in cui le tolleranze sono generose e il design è semplice.

Al contrario, uno specialista in parti complesse opera in modo diverso. Noi di PTSMAKE ci concentriamo qui. La sfida ingegneristica è il fattore principale. Si tratta di geometrie intricate, pareti sottili e tolleranze estremamente strette richieste per impianti medici o componenti di motori aerospaziali.

Il successo in questo segmento di fascia alta non richiede solo lo stampaggio. Richiede una profonda competenza nella scienza dei materiali e nel controllo dei processi. Ad esempio, il controllo del parametri di sinterizzazione7 diventa incredibilmente critico. Piccole variazioni possono influenzare drasticamente le proprietà meccaniche e la precisione dimensionale del pezzo finale.

La nostra esperienza nei progetti passati dimostra che questo segmento richiede una vera e propria partnership. Spesso lavoriamo a stretto contatto con i clienti fin dalla fase di progettazione per garantire la producibilità. Questo approccio collaborativo è essenziale quando si forniscono servizi avanzati di stampaggio a iniezione di metalli per applicazioni critiche.

Requisiti tecnici per segmento

| Requisiti | Fornitore di parti semplici | Fornitore di parti complesse |

|---|---|---|

| Supporto ingegneristico | Feedback DFM di base | Progettazione collaborativa approfondita |

| Controllo qualità | Calibri standard, controlli visivi | CMM, scansione CT, SPC |

| Competenza in materia di utensili | Alta velocità, multi-cavità | Azioni complesse, tolleranze ristrette |

| Competenza sui materiali | Leghe standard | Materie prime personalizzate, materiali esotici |

Il mercato MIM è diviso. I fornitori di grandi volumi danno priorità ai costi e alla velocità per i pezzi semplici. Gli specialisti, invece, offrono precisione e affidabilità per componenti complessi e mission-critical, richiedendo un'ingegneria avanzata e un controllo di qualità dall'inizio alla fine.

Come si seleziona il materiale giusto per il pezzo di un cliente?

La scelta del materiale giusto è un primo passo fondamentale. Assicura che il pezzo finale funzioni perfettamente e sia economicamente vantaggioso. Il mio processo inizia sempre con la comprensione delle vostre esigenze specifiche. Questa base evita costosi errori in seguito.

Requisiti chiave del cliente

Si inizia definendo le proprietà essenziali della parte. Questo comporta una discussione dettagliata per catturare ogni vincolo e obiettivo. Documentiamo queste esigenze in modo chiaro.

| Requisiti | Descrizione |

|---|---|

| Resistenza meccanica | Il carico che il pezzo deve sopportare. |

| Resistenza alla corrosione | Esposizione a umidità o sostanze chimiche. |

| Durezza | Resistenza all'usura e all'abrasione. |

| Costo target | Il budget per ogni parte. |

Questo approccio sistematico ci permette di non perdere mai un dettaglio critico.

Un'immersione più approfondita nei compromessi sui materiali

La scelta di un materiale è raramente semplice. Spesso si tratta di bilanciare proprietà concorrenti. Non è sempre possibile avere la massima forza, la massima resistenza alla corrosione e il minimo costo in un'unica lega. La vera abilità sta nel trovare l'equilibrio ottimale per la propria applicazione.

Confronto tra i materiali dei candidati

Nei progetti passati di PTSMAKE abbiamo creato delle matrici per confrontare i materiali. Questo strumento visivo aiuta i clienti a vedere chiaramente i compromessi. Ad esempio, un acciaio inossidabile può offrire una grande resistenza alla corrosione, ma ha un costo più elevato rispetto a un acciaio a bassa lega.

| Materiale | Forza relativa | Resistenza relativa alla corrosione | Costo relativo |

|---|---|---|---|

| Acciaio inox 17-4 PH | Alto | Alto | Medio |

| Acciaio inox 316L | Medio | Molto alto | Alto |

| 4140 Acciaio a bassa lega | Molto alto | Basso | Basso |

Oltre la scheda tecnica: Processabilità

La scheda tecnica di un materiale non racconta tutta la storia. Dobbiamo anche considerare la sua lavorabilità in MIM. Alcune leghe scorrono meglio in stampi complessi. Altre potrebbero avere tassi di ritiro più elevati e meno prevedibili durante la sinterizzazione. Analizziamo anche proprietà come la Coefficiente di espansione termica8. Ciò influisce sul comportamento di un pezzo con le variazioni di temperatura, soprattutto se fa parte di un assemblaggio. La nostra esperienza nei servizi di stampaggio a iniezione di metalli ci aiuta a prevedere questi comportamenti.

Un approccio strutturato alla selezione dei materiali è fondamentale. Si tratta di definire requisiti chiari, soppesare attentamente i compromessi tra i materiali candidati e considerare gli aspetti pratici del processo di produzione. In questo modo si garantisce che il pezzo finale soddisfi sia le specifiche di prestazione che i vincoli di budget.

Come si calcola il costo reale di un pezzo MIM?

Il calcolo del costo reale di un pezzo MIM va oltre un semplice preventivo. Si tratta di capire il costo totale. Questo assicura che non ci siano sorprese in seguito.

Questo costo reale combina spese ovvie e spese nascoste. È necessario tenere conto dei costi diretti, come i materiali e il tempo macchina. Ma anche i costi indiretti, come l'ammortamento degli utensili e gli scarti, sono altrettanto importanti per ottenere un quadro preciso.

Categorie di costo principali

| Costi diretti | Costi indiretti |

|---|---|

| Materia prima | Ammortamento degli utensili |

| Tempo di macchina | Tasso di scarto |

| Lavoro | Ispezione della qualità |

| Energia | Spese generali |

Per trovare il costo reale, abbiamo bisogno di un modello semplice ma completo. Non si tratta solo di sommare numeri, ma di avere una prospettiva chiara di tutti i fattori che contribuiscono al prezzo finale del pezzo.

Costruire il modello dei costi

La formula di base è:

Costo reale per pezzo = (Costi diretti totali + Costi indiretti totali) / Numero di pezzi validi

Analizziamo questi componenti.

Costi diretti

Si tratta di costi direttamente legati alla produzione di ciascun pezzo.

- Materia prima: Il prezzo della polvere metallica e della miscela di leganti.

- Tempo di macchina: Il costo di gestione delle apparecchiature di stampaggio, deceraggio e sinterizzazione.

- Lavoro: I salari degli operatori che maneggiano i pezzi e le macchine.

Costi indiretti

Questi costi sono ripartiti tra molti progetti.

- Ammortamento degli utensili: Il costo dello stampo viene ripartito sul volume di produzione previsto. Un volume più elevato significa un costo inferiore per pezzo.

- Tasso di scarto: Non tutti i pezzi prodotti sono perfetti. Il costo dei pezzi scartati deve essere assorbito da quelli buoni.

- Ispezione di qualità: Il tempo e le attrezzature utilizzate per l'ispezione aumentano il costo.

- Spese generali: Questo copre l'affitto, le utenze e il personale amministrativo. Corretto Allocazione delle spese generali9 è fondamentale per ottenere prezzi equi nei nostri servizi di stampaggio a iniezione di metalli.

Osservando questo quadro completo, è possibile valutare realmente l'offerta di un fornitore. Noi di PTSMAKE crediamo nella trasparenza e vi aiutiamo a comprendere questi fattori per una partnership di successo.

Calcolare il costo totale significa guardare oltre l'ovvio. Includendo i costi diretti e indiretti, dalle materie prime alle spese generali di fabbrica, si ottiene un quadro finanziario reale. Questo assicura che il progetto sia redditizio e sostenibile nel lungo periodo.

Valutare il pezzo lavorato di un cliente per la conversione in MIM.

Ecco un quadro completo che utilizziamo alla PTSMAKE. Aiuta a decidere se il passaggio al MIM è la mossa giusta per il vostro pezzo.

Esaminiamo quattro aree chiave. Questo controllo iniziale fornisce un quadro chiaro del potenziale del pezzo.

Lista di controllo per la valutazione iniziale

| Fattore | Ideale per MIM |

|---|---|

| Geometria | Forme complesse e intricate |

| Volume annuale | Alto (ad esempio, 10.000+ unità) |

| Materiale | Leghe MIM standard |

| Tolleranze | Moderato, non estremamente stretto |

Questo approccio strutturato identifica rapidamente i candidati forti per i nostri servizi di stampaggio a iniezione di metalli. Ci permette di risparmiare tempo e di concentrare i nostri sforzi in modo efficace.

Approfondimento dell'analisi costi-benefici

Una valutazione completa va oltre la lista di controllo iniziale. È necessario esaminare i numeri per calcolare il ritorno sull'investimento (ROI). È qui che diventa fondamentale un'analisi dettagliata dei costi e dei benefici.

Il principale compromesso è rappresentato dal costo iniziale degli utensili rispetto al risparmio a lungo termine sul prezzo per pezzo. La lavorazione meccanica non ha costi di attrezzaggio, ma ogni pezzo è costoso. Il MIM ha un costo iniziale di stampo significativo. Tuttavia, il prezzo per pezzo si riduce drasticamente.

Esempio di confronto dei costi

Analizziamo i costi. La chiave è trovare il punto di pareggio in cui il costo totale del MIM diventa inferiore a quello della lavorazione. Questo comporta la ammortamento10 del costo dell'utensile nel corso della produzione.

| Componente di costo | Lavorazione CNC | Stampaggio a iniezione di metallo (MIM) |

|---|---|---|

| Investimento in utensili | $0 | Alto (ad esempio, $15.000 - $50.000+) |

| Costo per parte | Alto | Molto basso (spesso 50-80% in meno) |

| Volume di pareggio | N/D | In genere 10.000 - 20.000+ unità |

Nei progetti passati di PTSMAKE, abbiamo visto clienti raggiungere il pareggio entro il primo anno. Questo accade quando il volume annuale è sufficientemente elevato. I risparmi a lungo termine possono essere sostanziali e avere un impatto diretto sui profitti. Lavoriamo a stretto contatto con i clienti per creare questa analisi.

Un quadro di valutazione strutturato è fondamentale. In primo luogo valuta la geometria, il volume, il materiale e le tolleranze. Poi, un'analisi dettagliata dei costi e dei benefici determina la fattibilità finanziaria e il ROI, guidando la decisione finale.

Progettare un flusso di lavoro completo per l'alloggiamento di un sensore automobilistico di alto volume.

Un progetto di successo richiede un piano solido. È la nostra tabella di marcia. Questo piano collega ogni fase senza soluzione di continuità. Ci assicura di passare dalla progettazione alla produzione in serie senza costosi ritardi.

Dal progetto alla produzione

Il viaggio inizia con un kickoff dettagliato. Definiamo ogni requisito in anticipo. Questa chiarezza è fondamentale per il successo. Ogni fase si basa sulla precedente.

Tappe fondamentali del progetto

Ecco un tipico piano di alto livello. Mostra come strutturiamo questi progetti complessi.

| Fase | Attività chiave | Durata stimata |

|---|---|---|

| 1. Pianificazione | Analisi dei requisiti, creazione di un team | 1 settimana |

| 2. Progettazione | Progettazione di utensili, DFM, simulazione | 3-4 settimane |

| 3. Esecuzione | Utensili, impostazione del processo, PQP | 5-7 settimane |

| 4. Convalida | Presentazione PPAP, esecuzione pilota | 2-3 settimane |

| 5. La produzione | Rampata e automazione | In corso |

Questa struttura mantiene tutti allineati. Ci assicura di raggiungere ogni traguardo critico.

Integrazione delle attività del percorso critico

Un ottimo piano integra le attività chiave. Non le tratta come compiti separati. La progettazione degli utensili e lo sviluppo dei processi devono avvenire insieme. È da questa sinergia che nasce l'efficienza. Noi di PTSMAKE utilizziamo il DFM (Design for Manufacturability) per collegare questi due mondi fin dal primo giorno.

Il quadro della qualità: PQP e PPAP

La qualità non è un ripensamento. Durante la fase di attrezzaggio creiamo un Piano di Qualità Preliminare (PQP). Questo piano delinea tutti i punti di ispezione. Definisce i metodi di misurazione e i limiti di controllo.

I nostri ingegneri della qualità eseguono studi come R&R del calibro11. Questo garantisce l'affidabilità dei nostri sistemi di misura prima ancora di realizzare il primo pezzo.

Il PQP si evolve poi nella presentazione del processo di approvazione dei pezzi di produzione (PPAP).

| Elemento PPAP | Descrizione |

|---|---|

| Registri di progettazione | Tutti i disegni e le specifiche. |

| Diagramma di flusso del processo | Una mappa dell'intero processo produttivo. |

| PFMEA | Analisi dei potenziali fallimenti del processo. |

| Piano di controllo | Documento che illustra i controlli di qualità. |

| MSA | Rapporti sull'analisi del sistema di misurazione. |

La strategia di accelerazione

Una volta approvato il PPAP, iniziamo l'aumento di produzione. Iniziamo con un volume inferiore. Questo ci permette di mettere a punto la cella di produzione automatizzata. Monitoriamo le metriche chiave per garantire la stabilità. Poi passiamo alla piena capacità produttiva, soddisfacendo le richieste di volumi elevati dell'industria automobilistica.

Un piano di progetto integrato non è negoziabile per i componenti automobilistici ad alto volume. Esso collega la progettazione degli utensili, lo sviluppo del processo, il controllo qualità e l'avvio della produzione. Questo approccio olistico assicura la qualità, riduce i rischi e garantisce un lancio senza problemi dall'inizio alla fine.

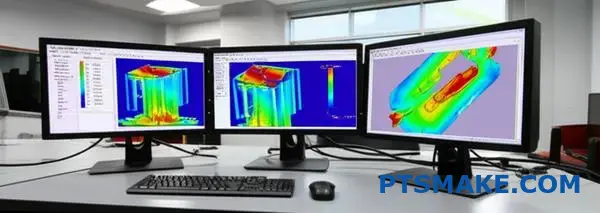

Come utilizzereste la simulazione del flusso di stampi per ridurre i rischi di un progetto?

L'integrazione della tecnologia moderna è fondamentale. Utilizziamo software di simulazione già nella fase di progettazione. Questo ci aiuta a vedere i problemi prima che si verifichino.

Questo approccio proattivo è fondamentale. Permette di risparmiare tempo e denaro. Non aspettiamo i prototipi fisici per trovare i difetti.

Prevedere i potenziali problemi di stampaggio

La nostra attenzione si concentra sull'identificazione dei difetti più comuni. Questi includono trappole d'aria, linee di saldatura e schemi di riempimento non uniformi. La simulazione ci mostra esattamente dove potrebbero verificarsi.

Difetti comuni scoperti dalla simulazione

| Tipo di difetto | Rischio senza simulazione |

|---|---|

| Trappole d'aria | Vuoti, segni di bruciatura |

| Linee di saldatura | Punti strutturali deboli |

| Riempimento non uniforme | Deformazione, segni di affondamento |

Utilizziamo i dati delle simulazioni per fare scelte intelligenti. Non si tratta solo di teoria. Guidano direttamente le nostre decisioni ingegneristiche prima che venga tagliato l'acciaio. È un progetto digitale per il successo.

Ottimizzazione dei sistemi di cancelli e guide

Una delle prime cose che esaminiamo è la posizione del cancello. Una porta mal posizionata può causare quasi tutti i più comuni difetti di stampaggio. La simulazione ci mostra il punto ideale per un riempimento uniforme e regolare.

In questo modo si riduce la pressione e lo stress nel pezzo. Inoltre, aiuta a controllare il raffreddamento della plastica. Possiamo anche ottimizzare il sistema di guide di scorrimento per ottenere una maggiore efficienza, risparmiando materiale a ogni colpo.

Affinamento della geometria delle parti

A volte i dati ci dicono che il problema è il progetto stesso del pezzo. Potremmo vedere aree ad alta sollecitazione o prevedere problemi di ritiro volumetrico12. Lavoriamo poi con i clienti per regolare lo spessore delle pareti o aggiungere filetti. Queste piccole modifiche hanno un impatto enorme sulla qualità finale. Questo dettaglio è particolarmente critico per i progetti complessi, compresi i nostri servizi di stampaggio a iniezione di metalli.

Ecco come i dati portano all'azione diretta:

| Simulazione di risultati | Progettazione Azione intrapresa |

|---|---|

| Alta pressione di riempimento | Aumentare le dimensioni del cancello o aggiungere altri cancelli |

| Linea di saldatura in area critica | Spostare il cancello per spostare la linea di saldatura |

| Potenziale per i segni di affondamento | Modificare il design di costole e spine o regolare lo spessore |

In breve, l'uso precoce della simulazione del flusso dello stampo è una svolta. Ci permette di prevedere e risolvere digitalmente i problemi di stampaggio. Ottimizziamo le posizioni delle porte e il design dei pezzi, garantendo un processo di produzione più fluido e un prodotto finale di qualità superiore prima di tagliare l'acciaio.

Iniziate oggi stesso il vostro progetto di stampaggio a iniezione del metallo con PTSMAKE

Siete pronti a sbloccare una nuova efficienza e qualità per i vostri componenti complessi e ad alto volume? Contattate subito PTSMAKE per un preventivo personalizzato sui servizi di stampaggio a iniezione di metalli. Il nostro team di esperti risponderà rapidamente, aiutandovi a risparmiare tempo, ridurre i costi e raggiungere l'eccellenza produttiva dal prototipo alla produzione.

Scoprite questo materiale MIM essenziale per ottimizzare la progettazione dei vostri pezzi per la produzione. ↩

Scoprite questo processo termico che fonde le particelle di metallo in un pezzo solido ad alta densità. ↩

Scoprite come questa fase critica influisce sulla precisione e sulla resistenza finale dei vostri pezzi MIM. ↩

Comprendere la fase critica del deceraggio e il suo impatto sull'integrità del pezzo finale. ↩

Scoprite come la resistenza uniforme del materiale in tutte le direzioni influisca sulle prestazioni dei pezzi e sulla libertà di progettazione. ↩

Scoprite come questo trattamento chimico crea uno strato di ossido protettivo che aumenta notevolmente la resistenza alla corrosione dei pezzi. ↩

Scoprite come il controllo preciso di queste variabili garantisca l'integrità e le prestazioni dei pezzi. ↩

Scoprite come questa proprietà influisce sull'integrità dei pezzi e sulla stabilità dimensionale durante le variazioni di temperatura. ↩

Scoprite come un corretto calcolo delle spese generali vi garantisca un prezzo trasparente ed equo per i vostri componenti. ↩

Capire come si distribuiscono i costi degli utensili sulle serie di produzione per calcolare il punto di pareggio. ↩

Scoprite come questa analisi convalida la coerenza e l'affidabilità dei vostri strumenti di misura per il controllo della qualità. ↩

Scoprite come il ritiro del materiale può influire sulla precisione dimensionale e sulla qualità finale dei vostri pezzi. ↩