State sviluppando un progetto di stampaggio a iniezione di metalli, ma la complessità tecnica sembra schiacciante. Dai parametri di iniezione alle variabili di sinterizzazione, dalla selezione dei materiali alla prevenzione dei difetti, sono innumerevoli le parti mobili che possono far deragliare il vostro successo produttivo.

Lo stampaggio a iniezione di metalli (MIM) è un processo di produzione con metallurgia delle polveri che combina la flessibilità di progettazione dello stampaggio a iniezione di materie plastiche con la resistenza e l'integrità dei metalli battuti, producendo pezzi complessi e di alta precisione attraverso le fasi di iniezione, deceraggio e sinterizzazione del materiale.

Questa guida analizza ogni aspetto critico della produzione MIM, dalle fasi fondamentali del processo alle tecniche avanzate di risoluzione dei problemi. Sia che stiate valutando il MIM rispetto alla lavorazione CNC o che stiate ottimizzando la vostra attuale produzione, troverete soluzioni pratiche a problemi di produzione reali.

Che cosa definisce fondamentalmente la fase di stampaggio a iniezione nel Metal Injection Molding (MIM)?

La fase di stampaggio a iniezione è quella in cui avviene la magia. Trasforma la materia prima preparata in un componente solido e sagomato. Questo è noto come "parte verde"."

Otteniamo questa forma utilizzando calore e pressione precisi. Si tratta di un processo di modellazione altamente controllato. Ogni variabile è importante.

Variabili chiave di controllo

Il successo di questa fase dipende da quattro parametri chiave. Essi influenzano direttamente la qualità del pezzo finale. È necessario che siano corretti.

| Variabile | Impatto fisico | Importanza |

|---|---|---|

| Temperatura | Influenza la viscosità e il flusso della materia prima | Critico per il riempimento completo dello stampo |

| Pressione | Spinge il materiale nella cavità dello stampo | Garantisce densità e dettaglio dei pezzi |

| Velocità di iniezione | Determina la velocità di riempimento dello stampo | Influenza la finitura superficiale e i difetti |

| Tempo di mantenimento | Mantenimento della pressione durante il raffreddamento del pezzo | Previene il ritiro e i vuoti |

L'azzeccamento di questi parametri è fondamentale. Assicura l'integrità del pezzo verde prima che passi alle fasi successive.

La fisica del riempimento degli stampi

La fase di stampaggio a iniezione è una delicata danza fisica. Stiamo essenzialmente gestendo il flusso di un materiale molto complesso. Il materiale di partenza, una miscela di polvere metallica e legante, deve scorrere come un liquido.

Il flusso deve essere perfetto. Deve riempire ogni piccola fessura della cavità dello stampo senza alcun difetto. L'obiettivo è creare un pezzo verde omogeneo. Questo pezzo è fragile, ma contiene la geometria precisa del prodotto finale.

Il comportamento della materia prima in queste condizioni è complesso. Il suo reologia1 cambia drasticamente con piccole variazioni di temperatura o pressione. Nei nostri progetti all'PTSMAKE, abbiamo scoperto che anche pochi gradi possono fare la differenza.

Prevenzione dei difetti nella parte verde

Il controllo delle variabili di processo è il modo in cui garantiamo l'integrità del pezzo verde. Un'impostazione errata può causare problemi significativi. Questi problemi possono compromettere l'intero pezzo.

Ad esempio, se la velocità di iniezione è troppo elevata, può intrappolare aria. Se il tempo di mantenimento è troppo breve, il pezzo potrebbe presentare segni di affondamento. Noi bilanciamo meticolosamente questi fattori.

| Difetto comune | Causa primaria (variabile) | Come lo affrontiamo |

|---|---|---|

| Colpo corto | Bassa temperatura/pressione | Aumentare la temperatura della materia prima o la pressione di iniezione |

| Flash | Alta velocità/pressione di iniezione | Ridurre la velocità o ottimizzare la forza di serraggio |

| Segni di lavandino | Tempo di mantenimento/pressione insufficiente | Aumentare il tempo di permanenza e la pressione per imballare lo stampo |

| Deformazione | Raffreddamento e temperatura non uniformi | Regolare la temperatura dello stampo per un raffreddamento uniforme |

La padronanza di queste variabili definisce il successo del processo di stampaggio a iniezione di metalli.

La fase di stampaggio a iniezione utilizza calore, pressione, velocità e tempo precisi per modellare il materiale metallico in un "pezzo verde". L'integrità di questo fragile componente dipende interamente dal bilanciamento di queste variabili per garantire un riempimento dello stampo completo e privo di difetti.

Quali sono i vincoli fondamentali che lo stampaggio a iniezione di metalli (MIM) impone alla progettazione dei pezzi?

Lo stampaggio a iniezione di metallo (MIM) non riguarda solo la forma finale. Il successo dipende dalla progettazione del processo stesso.

La fisica del flusso di materie prime e della sinterizzazione crea regole specifiche. Ignorarle porta a difetti e problemi di produzione.

Principi fondamentali per la progettazione MIM

Spessore della parete e flusso

Lo spessore uniforme delle pareti è fondamentale. Assicura che lo stampo si riempia in modo uniforme e che il pezzo si raffreddi in modo costante. In questo modo si evitano problemi comuni come i segni di affondamento e la deformazione.

Angoli e raggi di sformo

Angoli di sformo adeguati aiutano il pezzo "verde" a uscire dallo stampo senza danni. I raggi d'angolo generosi riducono le concentrazioni di tensioni, prevenendo le cricche durante la sinterizzazione.

| Regola di progettazione | Motivo | Difetti comuni evitati |

|---|---|---|

| Pareti uniformi | Assicura un flusso e un raffreddamento costanti | Segni di affondamento, deformazioni |

| Angoli di sformo | Facilita l'espulsione dei pezzi dallo stampo | Graffi, rotture |

| Raggi d'angolo | Riduce la concentrazione di stress | Crepe, punti deboli |

La fase più critica della progettazione MIM è la sinterizzazione. Durante questa fase, il pezzo si restringe in modo significativo fino a raggiungere la densità finale. Questa trasformazione deve essere gestita con attenzione.

Navigazione nella trasformazione della sinterizzazione

Contabilizzazione delle differenze inventariali

Questa contrazione è generalmente prevedibile, intorno a 15-20%. Tuttavia, le geometrie complesse possono creare problemi.

Ad esempio, la direzione del flusso del materiale durante lo stampaggio può influenzare le dimensioni finali dopo la sinterizzazione. Questo può portare a ritiro anisotropo2, in cui il pezzo si restringe in modo diverso lungo i vari assi. L'PTSMAKE modella questo comportamento per garantire la precisione.

Il ruolo dei supporti

Proprio come nella stampa 3D, alcune caratteristiche hanno bisogno di un supporto. Non durante lo stampaggio, ma durante la sinterizzazione.

Sporgenze o sezioni lunghe e sottili possono abbassarsi o deformarsi sotto il loro stesso peso nel forno. Progettiamo strutture di supporto temporanee o orientiamo il pezzo in modo che sia autoportante, assicurando che mantenga la sua forma.

| Caratteristica | Rischio di sinterizzazione | Strategia di mitigazione |

|---|---|---|

| Grandi campate non sostenute | Cedimenti o distorsioni | Aggiungere supporti temporanei |

| Variazioni brusche dello spessore | Restringimento irregolare, crepe | Transizioni graduali, carotaggi |

| Canali interni complessi | Gas intrappolato, distorsione | Progettazione per l'autosostentamento |

Per padroneggiare lo stampaggio a iniezione di metalli è necessario progettare per l'intero processo, non solo per il pezzo finale. Rispettare le regole per lo spessore delle pareti, gli angoli di sformo e soprattutto il ritiro da sinterizzazione è fondamentale per ottenere un componente robusto, privo di difetti e conforme alle specifiche.

Quali sono le principali categorie di leghe metalliche compatibili con lo stampaggio a iniezione di metalli (MIM)?

Lo stampaggio a iniezione di metalli (MIM) supporta una vasta gamma di leghe metalliche. Questa flessibilità è la chiave del suo successo. Possiamo raggruppare questi materiali in tre famiglie principali. Ogni famiglia ha proprietà uniche. Questo li rende adatti a diverse applicazioni.

Leghe ferrose

Sono materiali a base di ferro. Sono i più comuni nel MIM. Offrono grande forza e resistenza all'usura a un buon costo.

Leghe non ferrose

Queste leghe non contengono ferro come componente principale. Vengono scelte per proprietà specifiche. Si pensi alla leggerezza o all'alta conduttività.

Leghe speciali

Questo gruppo comprende materiali per condizioni estreme. Gestiscono le alte temperature, le sollecitazioni elevate o le esigenze di alta densità.

Ecco una rapida panoramica:

| Famiglia di leghe | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| Leghe ferrose | Alta resistenza, durezza e convenienza economica | Automotive, armi da fuoco, strumenti industriali |

| Leghe non ferrose | Leggero, resistente alla corrosione, conduttivo | Medicale, elettronica, aerospaziale |

| Leghe speciali | Resistenza alle temperature estreme, alta densità | Turbine aerospaziali, difesa, schermatura medica |

Approfondiamo queste famiglie di leghe. La scelta del materiale giusto è fondamentale per il successo del progetto. Noi di PTSMAKE guidiamo i nostri clienti in questo processo di selezione. Abbiniamo le proprietà del materiale alle esigenze di prestazione.

Approfondimento sulle leghe ferrose

Le leghe ferrose sono i cavalli di battaglia dell'industria MIM.

Acciai inossidabili

Si utilizzano spesso acciai inossidabili come il 17-4PH e il 316L. Il 17-4PH è apprezzato per la sua elevata resistenza e per la sua buona resistenza alla corrosione. Il 316L è un austenitico3 grado. Offre una resistenza superiore alla corrosione, che lo rende ideale per le applicazioni mediche e marine.

Acciai per utensili

Gli acciai per utensili sono noti per la loro eccezionale durezza. Sono perfetti per utensili da taglio e componenti ad alta usura. Le loro forme complesse sono facilmente realizzabili con il MIM.

Approfondimento sulle leghe non ferrose

Questi materiali risolvono sfide ingegneristiche specifiche.

Leghe di titanio

Il titanio è forte, leggero e biocompatibile. Questo lo rende la scelta migliore per gli impianti medici. È utilizzato anche nel settore aerospaziale per il suo elevato rapporto resistenza/peso.

Leghe di rame

Il rame ha un'eccellente conducibilità elettrica e termica. Lo usiamo per le parti piccole e complesse dell'elettronica. Si pensi ai dissipatori di calore e ai connettori.

Approfondimento sulle leghe speciali

Quando le condizioni si fanno difficili, ci rivolgiamo alle leghe speciali. Questi materiali funzionano dove altri falliscono.

| Sottocategoria Lega | Proprietà chiave | Applicazione MIM tipica |

|---|---|---|

| Superleghe | Resistenza alle alte temperature | Pale di turbine di motori a reazione |

| Leghe pesanti di tungsteno | Densità molto elevata | Schermatura dalle radiazioni, smorzamento delle vibrazioni |

| Cobalto-cromo (Co-Cr) | Resistenza all'usura, biocompatibilità | Impianti ortopedici |

Questi materiali avanzati spingono i confini di ciò che è possibile fare con lo stampaggio a iniezione di metalli.

In breve, la tecnologia MIM è compatibile con un'ampia gamma di leghe metalliche. Si va dai comuni acciai inossidabili alle superleghe ad alte prestazioni. Questa versatilità consente di creare pezzi precisi e complessi per quasi tutti i settori e le applicazioni.

Quali tipi di geometrie di pezzi sono ideali per lo stampaggio a iniezione di metalli (MIM)?

Lo stampaggio a iniezione di metallo (MIM) non è una soluzione universale. Eccelle in una classe specifica di componenti in cui i metodi tradizionali non sono all'altezza.

Il punto di forza: Piccolo e complesso

I candidati ideali sono tipicamente piccoli, con un peso inferiore ai 100 grammi. Sono caratterizzati da forme complesse e tridimensionali. Si tratta di pezzi che spesso sono troppo difficili o costosi da produrre con la lavorazione meccanica.

Caratteristiche chiave per il MIM

Ecco una panoramica delle caratteristiche ideali.

| Caratteristica | Ideale per MIM |

|---|---|

| Dimensione | Piccolo, in genere < 100 g |

| Complessità | Alto, con dettagli intricati |

| Geometria | Tridimensionale, non simmetrico |

| Produzione | Corse ad alto volume |

Perché la complessità è un vantaggio fondamentale

La magia del MIM sta nella sua capacità di gestire la complessità in modo efficiente. Con la lavorazione CNC tradizionale, ogni caratteristica complessa aggiunge tempo e costi. Nel caso del MIM, la complessità è "libera" una volta realizzato lo stampo.

L'investimento iniziale per gli utensili è più elevato. Ma per la produzione di grandi volumi, il costo per pezzo si riduce notevolmente. Questo lo rende un fattore decisivo per la produzione di migliaia di pezzi identici e complessi.

Noi di PTSMAKE lavoriamo spesso con i clienti su pezzi che in precedenza erano lavorati a macchina. Il passaggio al MIM può portare a sostanziali risparmi sui costi senza sacrificare la qualità. Questo processo prevede un trattamento termico critico chiamato sinterizzazione4 per fondere le particelle metalliche.

Primi esempi di geometrie MIM

Vediamo alcuni esempi classici per capire qual è l'ideale per lo stampaggio a iniezione di metalli.

| Industria | Esempio di componente | Caratteristiche geometriche principali |

|---|---|---|

| Armi da fuoco | Grilletti, martelli, mirini | Cavità interne complesse, dettagli raffinati |

| Medico | Strumenti chirurgici, staffe ortodontiche | Forme minuscole e complesse, biocompatibilità |

| Elettronica | Connettori, dissipatori | Pareti sottili, canali interni complessi |

| Automotive | Alloggiamenti dei sensori, componenti di chiusura | Piccoli ingranaggi, filettature, sottosquadra |

Ognuno di questi esempi sarebbe incredibilmente difficile o costoso da produrre su scala con altri metodi. Il MIM rende la loro produzione fattibile e conveniente.

In sintesi, lo stampaggio a iniezione di metalli è la soluzione perfetta per pezzi piccoli (<100 g) e geometricamente complessi prodotti in volumi elevati. Offre un'alternativa economica alla lavorazione per componenti con caratteristiche intricate e tridimensionali, liberando la libertà di progettazione.

Quali sono i tipi più comuni di macchine per lo stampaggio a iniezione di metalli (MIM)?

Quando si parla di stampaggio a iniezione di metalli, il sistema di azionamento della macchina è un fattore chiave. Definisce il funzionamento della macchina. La scelta ha un impatto diretto sui risultati del progetto.

Possiamo classificarli in tre tipi principali.

Macchine idrauliche

Sono i cavalli di battaglia tradizionali. Utilizzano il fluido idraulico per generare forza. Sono potenti e robusti.

Macchine elettriche

Utilizzano servomotori elettrici. Offrono precisione e controllo superiori. Sono anche molto più silenziosi.

Macchine ibride

Queste combinano le caratteristiche di entrambi. Possono utilizzare una pompa idraulica per il serraggio. Ma utilizzano un azionamento elettrico per l'iniezione.

| Tipo di macchina | Fonte di alimentazione primaria | Caratteristiche principali |

|---|---|---|

| Idraulico | Fluido idraulico | Alta potenza |

| Elettrico | Servomotori | Alta precisione |

| Ibrido | Misto | Prestazioni equilibrate |

La scelta della macchina MIM giusta è fondamentale. Si tratta di bilanciare costi, precisione ed efficienza per il vostro pezzo specifico. Vediamo come queste macchine si confrontano nella pratica.

Precisione e controllo

Le macchine elettriche sono le vincitrici assolute. I servomotori forniscono un'eccezionale ripetibilità5 e precisione. Questo è fondamentale per i pezzi complessi con tolleranze strette, comuni nei settori medico e aerospaziale.

Le macchine idrauliche sono meno precise. Le variazioni di temperatura del fluido possono influire sulle prestazioni. Le macchine ibride offrono una buona via di mezzo, spesso migliorando i sistemi puramente idraulici.

Efficienza energetica

Questo è un grande vantaggio per le macchine elettriche. Consumano energia solo quando sono in movimento. I nostri studi interni a PTSMAKE dimostrano che possono utilizzare 50-70% di energia in meno rispetto ai modelli idraulici. Questo riduce notevolmente i costi operativi nel tempo. Le macchine idrauliche azionano costantemente una pompa per mantenere la pressione, sprecando energia.

Velocità e manutenzione

Le macchine idrauliche possono offrire velocità di iniezione molto elevate. Tuttavia, le macchine elettriche hanno spesso tempi di ciclo complessivi più rapidi grazie ai movimenti paralleli.

Per quanto riguarda la manutenzione, le macchine elettriche hanno un minor numero di componenti soggetti a usura. Non ci sono perdite di fluido idraulico, filtri o tubi da gestire. Ciò si traduce in un ambiente di lavoro più pulito e in minori tempi di inattività.

| Caratteristica | Idraulico | Elettrico | Ibrido |

|---|---|---|---|

| Precisione | Buono | Eccellente | Molto buono |

| Uso dell'energia | Alto | Basso | Medio |

| Manutenzione | Alto | Basso | Medio |

| Costo iniziale | Basso | Alto | Medio |

La scelta tra macchine MIM idrauliche, elettriche e ibride dipende dalle esigenze specifiche del progetto. Le macchine elettriche eccellono per precisione e risparmio energetico, mentre i sistemi idraulici offrono una potenza elevata a un costo iniziale inferiore. Gli ibridi offrono un approccio equilibrato.

Come vengono classificati i difetti più comuni dei pezzi stampati ad iniezione di metallo (MIM)?

La comprensione dei difetti dello stampaggio a iniezione dei metalli è fondamentale per il controllo della qualità. Il modo più efficace è quello di raggrupparli in base all'origine del processo.

Questo approccio semplifica notevolmente la risoluzione dei problemi. Ci permette di individuare l'esatta fase che causa il problema, risparmiando tempo e risorse.

Difetti per fase di processo

Possiamo suddividere i difetti più comuni in tre categorie principali, in base al punto in cui si verificano nel processo MIM.

| Palcoscenico | Difetti comuni |

|---|---|

| Stampaggio | Scatti brevi, flash, linee di saldatura |

| Sbavatura | Crepe, cedimenti, vesciche |

| Sinterizzazione | Distorsione, porosità, dimensioni errate |

Questa categorizzazione fornisce una chiara tabella di marcia per diagnosticare e risolvere efficacemente i problemi di produzione.

La categorizzazione dei difetti in base alla loro origine è più di una semplice abitudine organizzativa. È una strategia diagnostica fondamentale. Un difetto che diventa visibile su un pezzo sinterizzato finale potrebbe in realtà essere iniziato molto prima nel processo. Ecco perché è essenziale una visione olistica.

Un quadro sistematico per la risoluzione dei problemi

Ad esempio, una cricca scoperta dopo la sinterizzazione potrebbe non essere dovuta a un profilo difettoso del forno. La sollecitazione potrebbe essere stata introdotta durante il debinding, quando il legante è stato rimosso in modo troppo aggressivo. Senza un'adeguata categorizzazione, si potrebbe perdere tempo a regolare i parametri sbagliati.

In PTSMAKE, il controllo del processo prevede punti di controllo in ogni fase. Questo ci aiuta a individuare e correggere le deviazioni prima che si trasformino in problemi più gravi.

La natura interconnessa delle fasi MIM

Le fasi del processo MIM sono strettamente collegate. Un problema apparentemente minore in una fase può avere un impatto notevole su quella successiva.

| Fase della causa principale | Risultato potenziale |

|---|---|

| Stampaggio | Una densità incoerente della parte verde può causare distorsioni. |

| Sbavatura | Il legante residuo può causare la formazione di bolle durante la sinterizzazione. |

| Sinterizzazione | Una temperatura errata può determinare proprietà meccaniche scadenti. |

Questa interconnessione evidenzia l'importanza di un rigoroso controllo della qualità nell'intero flusso di lavoro. Durante la sinterizzazione, i pezzi si densificano quando gli atomi si legano attraverso un processo noto come diffusione allo stato solido6. Qualsiasi errore precedente può interrompere questa trasformazione critica, causando il fallimento del pezzo.

La categorizzazione dei difetti dello stampaggio a iniezione di metalli in base alla loro fase di processo - stampaggio, deceraggio e sinterizzazione - è fondamentale per una risoluzione efficace dei problemi. Questo metodo aiuta a isolare rapidamente le cause principali, garantendo una qualità costante dei pezzi e impedendo il ripetersi di errori costosi.

Quali sono le operazioni secondarie disponibili per i pezzi stampati a iniezione di metallo (MIM)?

Lo stampaggio a iniezione di metalli (MIM) è un processo potente, ma il pezzo che esce dal forno non è sempre il prodotto finale. Le operazioni secondarie sono spesso cruciali.

Possiamo organizzare queste fasi aggiuntive in base al loro scopo. Ognuno di essi risolve una sfida ingegneristica specifica per soddisfare i vostri requisiti finali.

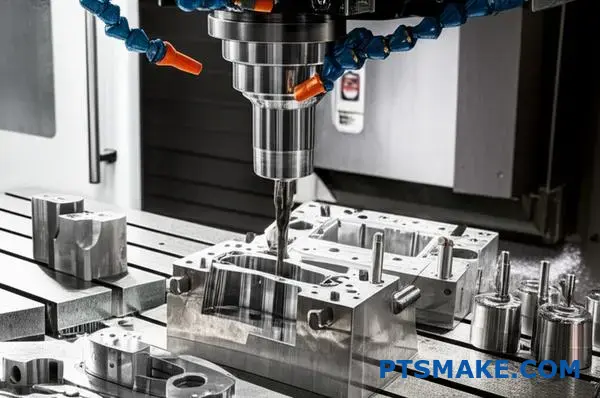

Per tolleranze più strette

La lavorazione o la rettifica affina caratteristiche specifiche. Questo è fondamentale quando le tolleranze di sinterizzazione dei pezzi MIM non sono sufficienti per la vostra applicazione.

Per una maggiore forza

Il trattamento termico viene utilizzato per modificare la microstruttura del pezzo. Questo processo può migliorare significativamente la durezza, la resistenza e la durata complessiva.

Per la protezione delle superfici

La placcatura e i rivestimenti aggiungono uno strato funzionale o estetico. Sono perfetti per migliorare la resistenza alla corrosione, all'usura o l'aspetto.

Per dimensioni precise

La coniatura o calibratura è un processo di lavorazione a freddo. Forma con precisione le dimensioni chiave, migliorando la precisione dimensionale e la finitura superficiale.

| Funzionamento | Scopo primario |

|---|---|

| Lavorazione/Molatura | Ottenere tolleranze ristrette |

| Trattamento termico | Migliorare le proprietà meccaniche |

| Placcatura/rivestimento | Migliorare la resistenza superficiale |

| Coniatura/Dimensione | Affinare la precisione dimensionale |

Abbinare l'operazione all'applicazione

La scelta della giusta operazione secondaria è una decisione critica. La scelta dipende interamente dalla funzione finale del pezzo e dall'ambiente operativo. Non si tratta di un approccio univoco.

Un ingranaggio potrebbe richiedere un trattamento termico per la resistenza all'usura. Un componente di un dispositivo medico può richiedere l'elettrolucidatura per ottenere una superficie liscia e pulita. Partiamo sempre dall'obiettivo finale.

Costi e prestazioni

Ogni processo secondario aumenta il costo e il tempo di consegna del pezzo finale. È un classico compromesso ingegneristico. Spesso collaboriamo con i clienti per analizzare se il guadagno di prestazioni è giustificato.

A volte, una piccola modifica al progetto può eliminare la necessità di una costosa fase secondaria. È in questo caso che la collaborazione precoce nella fase di progettazione dà i suoi frutti.

Per i pezzi che richiedono una superficie dura con un nucleo duttile, indurimento della cassa7 è un metodo comune ed efficace che utilizziamo. Questo trattamento selettivo ottimizza le prestazioni senza rendere fragile l'intero pezzo.

Considerazioni sul processo

Ogni operazione ha le sue considerazioni tecniche. Il successo dipende dalla comprensione di come questi processi interagiscono con il materiale MIM e la geometria del pezzo.

| Funzionamento | Considerazioni chiave | Potenziale svantaggio |

|---|---|---|

| Lavorazione meccanica | Accesso alle caratteristiche, durezza del materiale | Aumento dei costi, tempi di consegna più lunghi |

| Trattamento termico | Compatibilità dei materiali, proprietà | Potenziale di distorsione dei pezzi |

| Placcatura | Preparazione della superficie, qualità dell'adesione | Spessore aggiunto, rischio idrogeno |

| Coniatura | Geometria del pezzo, duttilità del materiale | Limitato alle forme più semplici |

Le operazioni secondarie per i pezzi MIM sono raggruppate in base al loro obiettivo. La lavorazione fornisce precisione, il trattamento termico aggiunge resistenza, la placcatura protegge le superfici e la coniatura affina le dimensioni. La scelta giusta bilancia i requisiti di prestazione con i costi, le proprietà dei materiali e le potenziali sfide del processo.

In che modo gli stampi per lo stampaggio a iniezione di metalli (MIM) differiscono da quelli per lo stampaggio a iniezione di materie plastiche?

Sebbene i nomi siano simili, gli strumenti per lo stampaggio a iniezione di metalli (MIM) e per lo stampaggio di materie plastiche sono fondamentalmente diversi. La natura esigente delle materie prime MIM richiede un approccio completamente diverso.

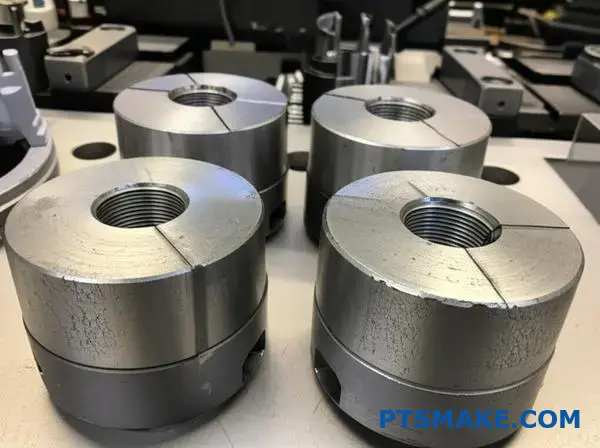

Gli utensili MIM devono resistere a materiali altamente abrasivi. Ciò significa utilizzare acciai per utensili molto più duri. Anche i sistemi di espulsione devono essere più robusti e precisi. Infine, la differenza più critica è la gestione dell'enorme contrazione dei pezzi che si verifica dopo lo stampaggio.

| Caratteristica | Requisiti degli utensili MIM | Esigenza di utensili in plastica |

|---|---|---|

| Acciaio per utensili | Acciaio temprato e resistente all'usura | Acciaio per utensili standard, più morbido |

| Espulsione | Sistema altamente preciso e robusto | Sistema di espulsione standard |

| Restringimento | Si adatta al restringimento 15-25% | Accoglie il restringimento di 0,5-5% |

Acciaio per utensili: Costruito per l'abrasione

Il materiale di partenza nello stampaggio a iniezione dei metalli è una miscela di polveri metalliche fini e di un legante polimerico. Questa miscela è estremamente abrasiva, molto più di qualsiasi plastica caricata.

Gli acciai per utensili standard come il P20, comunemente utilizzati per gli stampi per materie plastiche, si usurerebbero molto rapidamente.

Per il MIM è necessario utilizzare acciai per utensili temprati. Questo include materiali come D2, M2 o anche stampi con inserti in carburo per le aree ad altissima usura. In questo modo si garantisce la longevità dell'utensile e si mantiene la precisione del pezzo nel corso della produzione.

Sistemi di espulsione: Manipolazione di parti verdi fragili

Dopo lo stampaggio, il pezzo MIM è allo stato "verde". È incredibilmente fragile, con una consistenza simile al gesso. Un sistema di espulsione standard lo romperebbe o lo deformerebbe facilmente.

Gli utensili MIM richiedono sistemi di espulsione più complessi e robusti. Spesso si tratta di un numero maggiore di perni di espulsione, accuratamente posizionati per distribuire la forza in modo uniforme. Il movimento di espulsione è più lento e controllato per spingere delicatamente il pezzo delicato fuori dalla cavità senza causare danni.

Il fattore di restringimento: Progettare un pezzo più grande

Questo è il principale elemento di differenziazione. I pezzi in plastica si restringono poco, forse fino a 5%. I pezzi MIM, invece, si restringono drasticamente durante la fase finale di sinterizzazione, tipicamente tra 15% e 25%.

Ciò significa che la cavità dello stampo deve essere progettata in modo significativamente più grande rispetto al pezzo finale. Il calcolo non è semplice. Il ritiro non è sempre perfettamente uniforme. Fattori come la geometria del pezzo e il flusso di materiale influenzano le dimensioni finali. Per gestire questo aspetto è necessaria una profonda conoscenza del processo che consenta di prevedere come cambierà il pezzo, puntando a ottenere le dimensioni ideali. Restringimento isotropo8.

Noi di PTSMAKE sfruttiamo il software di simulazione unito alla nostra esperienza di progetto per progettare con precisione queste cavità complesse. Ciò garantisce che il pezzo sinterizzato finale soddisfi le specifiche precise richieste dai nostri clienti.

In sintesi, gli utensili MIM richiedono acciai molto più duri e resistenti all'usura. Richiede inoltre sistemi di espulsione più precisi per i fragili pezzi verdi e, soprattutto, una progettazione esperta per far fronte al ritiro massiccio e complesso che si verifica durante il processo di sinterizzazione.

Come si controlla la variazione dimensionale nei pezzi stampati a iniezione di metallo (MIM)?

Il controllo delle dimensioni nei pezzi stampati a iniezione di metallo richiede un approccio meticoloso e in più fasi. Non si tratta di un singolo proiettile magico. Si tratta di precisione in ogni fase.

Dalla materia prima al ciclo finale del forno, ogni fase influisce sul risultato finale. Una piccola deviazione iniziale può portare a variazioni significative in seguito.

Punti chiave di controllo del processo

| Palcoscenico | Obiettivo primario |

|---|---|

| Preparazione delle materie prime | Garantire la coerenza dei lotti |

| Stampaggio | Creare parti verdi uniformi |

| Sbavatura | Rimuovere il raccoglitore senza stress |

| Sinterizzazione | Ottenere un restringimento prevedibile |

È grazie a questo controllo sistematico che PTSMAKE riesce a ottenere tolleranze ristrette e costanti per i propri clienti.

Uno sguardo più approfondito alle azioni di controllo

Un controllo efficace inizia molto prima che il pezzo venga stampato. Inizia con il materiale stesso e con l'utensile utilizzato per modellarlo.

Progettazione di materie prime e utensili

Il materiale di partenza deve essere perfettamente omogeneo. Qualsiasi variazione nelle dimensioni, nella forma o nel rapporto di legante della polvere metallica tra i lotti altera il tasso di ritiro. Questo è il primo punto critico di controllo.

Allo stesso tempo, la progettazione degli stampi è fondamentale. La cavità dello stampo è intenzionalmente più grande del pezzo finale. Dopo aver lavorato con i clienti, sappiamo che deve tenere conto con precisione del ritiro, che può essere di 15-20%.

Precisione di stampaggio e deceraggio

Una volta impostati il materiale e l'utensile, ci concentriamo sul processo. I parametri di stampaggio, come temperatura, pressione e velocità di iniezione, sono strettamente monitorati per garantire che ogni pezzo "verde" sia identico.

La fase di deceraggio rimuove accuratamente il legante. Questo processo deve essere uniforme per evitare la distorsione del pezzo. Spesso include un processo termico controllato pirolisi9 che scompone il legante prima della fase finale di sinterizzazione.

Sinterizzazione: La trasformazione finale

La sinterizzazione è la fase più critica per il controllo dimensionale. In questo caso, il pezzo viene riscaldato e le particelle di metallo si fondono insieme, causando il ritiro del pezzo alle dimensioni finali.

| Variabile di sinterizzazione | Impatto sulle dimensioni |

|---|---|

| Profilo della temperatura | Controlla direttamente la quantità di restringimento |

| Tempo di ciclo | Assicura la fusione completa delle particelle |

| Atmosfera della fornace | Previene l'ossidazione e i difetti superficiali |

La gestione rigorosa di questi parametri assicura che il ritiro sia prevedibile e ripetibile, pezzo dopo pezzo.

La padronanza della variazione dimensionale nello stampaggio a iniezione di metalli è uno sforzo olistico. Richiede un controllo rigoroso della consistenza della materia prima, una progettazione precisa degli utensili e parametri stabili durante le fasi di stampaggio, deceraggio e sinterizzazione per garantire l'accuratezza del pezzo finale.

Come si seleziona il materiale appropriato per un'applicazione di stampaggio a iniezione di metalli (MIM)?

La scelta del materiale giusto è fondamentale per qualsiasi progetto di stampaggio a iniezione di metalli. Si tratta di un equilibrio tra prestazioni, ambiente e costi.

Guido i clienti con un semplice schema. Ci concentriamo su tre aree chiave. In questo modo si garantisce che il pezzo finale soddisfi tutte le specifiche senza eccedere nell'ingegnerizzazione.

Criteri di selezione fondamentali

| Fattore | Considerazioni chiave |

|---|---|

| Proprietà meccaniche | Forza, durezza, resistenza all'usura |

| Resistenza ambientale | Corrosione, temperatura, esposizione chimica |

| Costo totale | Prezzo delle materie prime, complessità di lavorazione |

Questo approccio strutturato aiuta a chiarire i compromessi. E porta a scegliere il materiale migliore per l'applicazione specifica.

Un quadro di selezione pratico

Approfondiamo questo quadro. Si tratta di porre le domande giuste per trovare la soluzione ottimale per i vostri pezzi MIM.

Esigenze meccaniche e ambientali

Innanzitutto, bisogna definire il compito del pezzo. Ha bisogno di elevata resistenza e durezza? Oppure la priorità è la resistenza alla corrosione? Non è sempre possibile avere entrambe le cose a basso costo.

Ad esempio, l'acciaio inossidabile 17-4PH offre un'eccellente resistenza. Ciò deriva dalla sua capacità di subire indurimento per precipitazione10. È perfetto per i componenti sottoposti a forti sollecitazioni.

L'acciaio inox 316L, invece, offre una resistenza superiore alla corrosione. Viene spesso utilizzato nei dispositivi medici o nelle applicazioni marine. La sua resistenza è inferiore a quella del 17-4PH.

Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a orientarsi in questa scelta. Uno strumento medico ha bisogno del 316L per la biocompatibilità. Un ingranaggio ad alta usura beneficia della durezza del 17-4PH.

Confronto tra i comuni acciai inossidabili MIM

Ecco un rapido confronto basato sui risultati dei nostri test.

| Proprietà | Acciaio inox 17-4PH | Acciaio inox 316L |

|---|---|---|

| Vantaggio primario | Alta resistenza e durezza | Eccellente resistenza alla corrosione |

| Resistenza alla trazione | Molto alto | Moderato |

| Resistenza alla corrosione | Buono | Eccellente |

| Trattabile termicamente | Sì | No |

| Casi d'uso tipici | Aerospaziale, armi da fuoco, utensili ad alta usura | Settore medico, marino, alimentare |

Bilanciare prestazioni e costi

Il costo è sempre un fattore. Il 17-4PH comporta spesso una fase di trattamento termico supplementare. Questo aumenta il prezzo finale del pezzo. Il 316L in genere non richiede questa fase, semplificando il processo. La scelta giusta dipende dalle proprietà realmente necessarie.

È essenziale una valutazione sistematica delle proprietà meccaniche, della resistenza ambientale e dei costi. Questo quadro, che mette a confronto materiali come il 17-4PH e il 316L, consente di selezionare il materiale ottimale e più conveniente per la vostra applicazione di stampaggio a iniezione di metalli.

Come si affronta una distorsione inaccettabile in un pezzo a parete sottile?

Per risolvere la distorsione non basta un'unica soluzione magica. È necessario un approccio combinato. Dobbiamo analizzare l'intero processo per trovare la causa principale. Ciò comporta l'esame del posizionamento del pezzo durante la sinterizzazione.

L'impianto di sinterizzazione

La configurazione è fondamentale. Un orientamento e un supporto adeguati impediscono alla gravità di causare problemi alle alte temperature. Si tratta di costruire una base solida per il pezzo.

| Fattore | Impatto sulla distorsione |

|---|---|

| Orientamento della parte | Può ridurre i cedimenti per gravità |

| Supporto per gli apparecchi | Impedisce che le aree non supportate si deformino. |

| Punti di contatto | Riduce al minimo i concentratori di stress |

Questo approccio sistematico è il modo in cui garantiamo la stabilità.

Un'immersione più profonda nel controllo della sinterizzazione

Sintetizziamo le nostre conoscenze per affrontare questo problema complesso. Nei progetti passati di PTSMAKE, abbiamo scoperto che una strategia a tre punte funziona meglio. Si inizia con l'analisi della posizione del pezzo sul vassoio di sinterizzazione.

Ottimizzazione dell'orientamento dei pezzi

Dobbiamo posizionare il pezzo in modo da ridurre al minimo le campate non supportate. Spesso ciò significa orientarlo verticalmente o ad angolo. L'obiettivo è lasciare che la gravità lavori con noi, non contro di noi.

Riprogettazione dell'impianto di sinterizzazione

Un'attrezzatura standard è raramente sufficiente per pezzi complessi e a parete sottile. Spesso progettiamo attrezzature in ceramica personalizzate. Queste attrezzature forniscono un supporto completo, adattandosi perfettamente alla geometria del pezzo. In questo modo si evitano movimenti e deformazioni durante il consolidamento del pezzo. La progettazione dell'attrezzatura è una fase cruciale dello stampaggio a iniezione di metalli avanzato.

Valutazione della velocità di raffreddamento

Infine, analizziamo il ciclo di raffreddamento. Il raffreddamento rapido induce stress termico11, una causa primaria di deformazione. I nostri test dimostrano che un raffreddamento più lento e controllato consente di ridurre gradualmente le sollecitazioni. In questo modo, il pezzo mantiene la forma desiderata.

| Velocità di raffreddamento | Livello di stress | Rischio di deformazione |

|---|---|---|

| Veloce | Alto | Alto |

| Moderato | Medio | Medio |

| Lento | Basso | Basso |

Controllando attentamente queste variabili, possiamo superare i problemi di distorsione.

Per risolvere una distorsione inaccettabile è necessaria una revisione olistica. È necessario analizzare l'orientamento dei pezzi, riprogettare le attrezzature di sinterizzazione per un supporto migliore e controllare attentamente la velocità di raffreddamento per ridurre al minimo le sollecitazioni. Ogni elemento è fondamentale per ottenere un risultato positivo.

Dato un nuovo progetto di parte, come si esegue un'analisi DFM?

Applicazione di una lista di controllo DFM per il MIM

Lo stampaggio a iniezione di metallo (MIM) è un processo potente. Ma ha regole di progettazione uniche. L'uso di una lista di controllo DFM dettagliata non è solo utile, ma è essenziale per il successo.

Ci aiuta a individuare tempestivamente i potenziali problemi di produzione. In questo modo si evitano costose modifiche agli utensili e ritardi nella produzione.

Aree chiave di interesse

Osserviamo sempre con attenzione lo spessore uniforme delle pareti. Controlliamo anche gli angoli di sformo e i raggi degli angoli. Questi elementi sono fondamentali per il successo della produzione MIM. Prevengono i difetti più comuni e assicurano l'espulsione regolare dei pezzi dallo stampo.

| Lista di controllo Voce | Importanza |

|---|---|

| Pareti uniformi | Previene la deformazione e i segni di affondamento |

| Angoli di sformo | Facilita la rimozione dei pezzi dallo stampo |

| Raggi generosi | Riduce lo stress e migliora la fluidità |

Semplificare la lavorazione degli utensili e migliorare la qualità

Un obiettivo primario durante la revisione della DFM per il MIM è quello di semplificare il più possibile la progettazione dello stampo. Le caratteristiche complesse dei pezzi spesso richiedono guide o sollevatori nello stampo.

Questi meccanismi aggiungono costi, complessità e requisiti di manutenzione significativi allo stampo. Cerchiamo sempre di suggerire piccole modifiche progettuali che possano eliminare la necessità di tali interventi senza compromettere la funzionalità del pezzo.

Affrontare le sfide comuni del MIM

Le trappole di gas sono un altro problema importante nello stampaggio a iniezione dei metalli. Si tratta di piccole sacche in cui l'aria rimane intrappolata durante l'iniezione. Ciò può facilmente causare vuoti o difetti superficiali sul pezzo finale.

Analizziamo attentamente il progetto per individuare eventuali caratteristiche che potrebbero ostacolare l'espulsione dei pezzi. Gli angoli interni acuti o le nervature profonde sono i colpevoli più comuni. L'aggiunta di raggi generosi o la regolazione della linea di divisione possono risolvere questi problemi.

Il sinterizzazione12 è la fase in cui il pezzo si restringe in modo significativo fino alla densità finale. Pareti non uniformi portano a un ritiro imprevedibile e alla distorsione del pezzo. Per questo motivo lo spessore costante delle pareti è una regola irrinunciabile.

Modifiche pratiche

| Problema | Modifica suggerita | Benefici |

|---|---|---|

| Sottotagli complessi | Riprogettazione per eliminare o semplificare | Utensili semplificati, costi inferiori |

| Intrappolamento di gas | Adattare la posizione del cancello, aggiungere le bocchette di ventilazione | Miglioramento dell'integrità dei pezzi |

| Sezioni spesse | Materiale di riporto per pareti uniformi | Riduzione del tempo di ciclo, prevenzione dei difetti |

Una lista di controllo DFM sistematica per lo stampaggio a iniezione di metalli è fondamentale. Identifica precocemente i difetti di progettazione, semplificando l'attrezzaggio, riducendo i costi e prevenendo i problemi di produzione. Questo garantisce un pezzo finale di alta qualità che soddisfa tutte le specifiche e funziona come previsto.

Come giustificherebbe l'utilizzo dello stampaggio a iniezione di metallo (MIM) rispetto alla lavorazione CNC per un progetto?

La scelta tra MIM e CNC si riduce spesso a un'analisi costi-benefici. Non si tratta solo del preventivo iniziale. È necessario considerare il costo totale per l'intero ciclo di produzione.

Si tratta di calcolare il punto di pareggio. Confronteremo l'elevato costo iniziale degli utensili del MIM con il suo basso costo per pezzo.

Poi, faremo un confronto con la lavorazione CNC, che ha costi di installazione ridotti ma spese per pezzo più elevate. Approfondiamo i numeri per fare una scelta basata sui dati per il vostro progetto.

Costruiamo una chiara analisi costi-benefici. La chiave è capire dove il volume del vostro progetto giustifica l'investimento iniziale nello stampaggio a iniezione di metalli.

Costo degli utensili e costo per pezzo

Con la CNC, la configurazione è minima. Si può pagare un piccolo contributo per la programmazione e le attrezzature. Il costo risiede soprattutto nel tempo di lavorazione di ogni singolo pezzo.

Il MIM è l'opposto. Richiede un investimento significativo in uno stampo ad alta precisione. Noi di PTSMAKE costruiamo questi stampi per durare centinaia di migliaia di cicli.

Una volta che lo stampo è pronto, il costo per pezzo del MIM diventa molto basso. Questo perché il processo è altamente automatizzato e veloce, in grado di produrre pezzi in tempi rapidi.

Calcolo del punto di pareggio

La decisione dipende dal volume di produzione. Per poche centinaia di pezzi, il CNC è quasi sempre più economico. Ma quando le quantità salgono a migliaia, le cose cambiano.

L'elevato costo dello stampo viene distribuito su più parti. Questo concetto è noto come ammortamento13. Alla fine, il costo totale del progetto MIM scende al di sotto di quello del CNC. Questo incrocio rappresenta il punto di pareggio.

Altri fattori di costo

Dobbiamo anche considerare gli scarti di materiale e la complessità dei pezzi. Questi fattori possono influenzare in modo significativo il costo finale.

| Fattore | Stampaggio a iniezione di metallo (MIM) | Lavorazione CNC |

|---|---|---|

| Costo iniziale | Alto (Utensili) | Basso (impostazione) |

| Costo per parte | Basso (a volume) | Alto |

| Materiale di scarto | Minimo (quasi a rete) | Significativo (sottrattivo) |

| Complessità Costo | Assorbito negli utensili | Aumenta il costo per pezzo |

Il CNC è un processo sottrattivo, che crea scarti tagliando il materiale. Con il MIM, invece, utilizziamo quasi tutto il materiale di partenza, riducendo i costi dei materiali. Ciò è particolarmente vero per le leghe costose.

La scelta è guidata dai dati. L'elevato costo iniziale degli utensili del MIM è giustificato dal basso costo per pezzo ad alti volumi. La lavorazione CNC è migliore per i bassi volumi, grazie ai suoi costi minimi di configurazione. Anche la complessità e lo spreco di materiale favoriscono il MIM per le grandi produzioni.

Come si interpreta una micrografia di un pezzo sinterizzato di stampaggio a iniezione di metallo (MIM)?

Una micrografia non è solo un'immagine. È una storia dettagliata sulla qualità interna del pezzo. Comprenderla è fondamentale per prevedere le prestazioni.

Quando ne guardo uno, non vedo solo i modelli. Sto valutando il successo del processo di sinterizzazione.

Indicatori microstrutturali chiave

Ci concentriamo su alcune caratteristiche critiche. Queste ci indicano la futura resistenza e affidabilità del pezzo. Le principali sono la dimensione dei grani, i confini dei grani e la porosità.

Ecco una rapida sintesi:

| Caratteristica | Cosa ci dice |

|---|---|

| Dimensione dei grani | Influenza la resistenza e la durezza. |

| Confini del grano | La "colla" che tiene insieme i grani. |

| Porosità | Vuoti che possono indebolire il pezzo. |

Un'analisi adeguata garantisce che il componente finale dello stampaggio a iniezione di metalli soddisfi le vostre esatte specifiche.

Decodificare la microstruttura

Approfondendo il discorso, la relazione tra queste caratteristiche e le proprietà meccaniche diventa chiara. Si tratta di un legame diretto di causa-effetto che abbiamo riscontrato nei progetti passati dell'PTSMAKE. Questa analisi è fondamentale per il nostro controllo qualità.

Dimensione dei grani e confini

In genere cerchiamo grani fini e uniformi. Una struttura con caratteristiche coerenti, grani equispaziati14Spesso indica un processo ben controllato e si traduce in una maggiore resistenza e durezza.

I confini dei grani devono essere puliti e ben definiti. Se in questi confini sono presenti impurità, possono agire come punti deboli, portando a un cedimento prematuro sotto sforzo.

La sfida della porosità

La porosità è nemica delle prestazioni. Ne distinguiamo due tipi:

- Intra-granulare: Pori intrappolati all'interno dei grani.

- Intergranulare: Pori situati ai confini dei grani.

La porosità intergranulare è più pericolosa. Può collegarsi, formando una rete che riduce drasticamente la duttilità e la tenacità del pezzo. Per ridurre al minimo questo rischio, puntiamo a una densità superiore a 97%.

Collegare la microstruttura alla performance

Questa tabella riassume l'impatto diretto della microstruttura sulle proprietà chiave:

| Caratteristica microstrutturale | Impatto sulle proprietà meccaniche |

|---|---|

| Grani fini e uniformi | Aumenta la forza e la durezza |

| Alta porosità | Riduce la duttilità e la resistenza |

| Confini contaminati | Diminuisce la durezza |

| Colli ben sinterizzati | Migliora l'integrità complessiva |

L'analisi di queste caratteristiche è una fase irrinunciabile. Assicura che il pezzo MIM sinterizzato abbia la resistenza e la duttilità necessarie per funzionare in modo affidabile nell'applicazione finale, evitando guasti imprevisti sul campo.

Come si adatta un processo di stampaggio a iniezione di metallo (MIM) per componenti in microscala?

L'adattamento del processo di stampaggio a iniezione del metallo per i pezzi in microscala introduce ostacoli unici. Non si tratta solo di rimpicciolire tutto. Dobbiamo iniziare con polveri metalliche ultra-fini.

Queste polveri sono molto più piccole di quelle utilizzate nel MIM convenzionale. Ciò è essenziale per riempire con precisione le piccole cavità dello stampo.

L'attrezzatura specializzata non è negoziabile

Il successo della Micro-MIM dipende da macchinari e utensili specializzati. Gli stampi richiedono micro-caratteristiche di estrema precisione. Le macchine per lo stampaggio a iniezione necessitano di un controllo superiore.

| Caratteristica | MIM convenzionale | Micro-MIM |

|---|---|---|

| Dimensione della polvere | 5-25 micron | < 5 micron |

| Tolleranza utensili | Standard | Estremamente stretto |

| Controllo dell'iniezione | Preciso | Ultra-preciso |

A livello micro, la fisica si comporta in modo diverso. Le forze che sono trascurabili nel MIM standard diventano dominanti. Questo è un fattore critico che consideriamo sempre nei progetti di PTSMAKE.

L'influenza delle forze su microscala

La tensione superficiale e l'elettricità statica hanno un impatto molto maggiore sulle polveri ultrafini. Queste forze fanno sì che le particelle si aggreghino tra loro. Ciò rende difficile la manipolazione e la miscelazione coerente delle polveri.

Questa agglomerazione influisce direttamente sulla consistenza della materia prima. Può portare a una distribuzione non uniforme della polvere all'interno del sistema legante. Il risultato comportamento reologico15 può essere imprevedibile durante l'iniezione.

Questa imprevedibilità può causare difetti. Problemi come il riempimento incompleto della cavità dello stampo o variazioni nella densità dei pezzi sono comuni se non gestiti correttamente. Il controllo preciso del processo è essenziale per superare queste sfide. Grazie ai nostri test, abbiamo imparato che la formulazione di materie prime specializzate è fondamentale.

Superare le sfide materiali

| Sfida | Impatto sulle Micro-MIM | Soluzione |

|---|---|---|

| Tensione superficiale | Agglomerazione della polvere | Sistemi di leganti ottimizzati |

| Elettricità statica | Flusso di polvere incoerente | Manipolazione antistatica |

| Scarso flusso di materie prime | Riempimento incompleto dello stampo | Unità di iniezione ad alta precisione |

Il Micro-MIM richiede un approccio specializzato. Il successo dipende dall'uso di polveri finissime, utensili di precisione e macchine di stampaggio avanzate. La comprensione e il controllo di forze come la tensione superficiale e l'elettricità statica sono assolutamente cruciali per ottenere la qualità e la coerenza dei pezzi richiesti.

Le sfide dello stampaggio a iniezione di micrometallo non finiscono una volta che il pezzo è stato stampato. Le fasi di deceraggio e sinterizzazione sono altrettanto critiche e presentano una serie di difficoltà proprie per i componenti in microscala.

Sbavatura e sinterizzazione di micropezzi

I micropezzi hanno un rapporto superficie/volume significativamente più elevato. Questa proprietà accelera drasticamente il processo di deceraggio. Se non viene controllata con attenzione, può portare alla distorsione o alla fessurazione del pezzo.

Durante la sinterizzazione, questo rapporto elevato significa anche che i pezzi raggiungono la temperatura richiesta molto più velocemente. La crescita dei grani può diventare un problema importante, compromettendo potenzialmente le proprietà meccaniche finali del piccolo componente. Una profilatura termica precisa non è solo una raccomandazione, è un requisito.

Uno sguardo comparativo

Nel nostro lavoro con i clienti, abbiamo scoperto che la modifica dei cicli termici è fondamentale. Piccoli aggiustamenti possono fare una grande differenza nell'integrità del prodotto finale.

| Fase del processo | MIM standard Preoccupazione | Problemi di micro-MIM |

|---|---|---|

| Sbavatura | Tasso di rimozione del legante | Rimozione rapida e incontrollata |

| Sinterizzazione | Controllo del ritiro | Crescita eccessiva dei cereali |

| Manipolazione | Durata della parte | Fragilità, perdita di una parte |

In conclusione, l'adattamento del processo MIM per i componenti in microscala è un compito complesso. Non è sufficiente ridimensionare le attrezzature. Richiede una profonda comprensione della scienza dei materiali e della fisica della microscala.

Dalle polveri finissime agli utensili di precisione, fino alla gestione di forze come l'elettricità statica, ogni fase deve essere controllata meticolosamente. Il successo sta nell'affrontare queste sfide uniche con competenza. Noi di PTSMAKE sfruttiamo la nostra esperienza per padroneggiare queste complessità, garantendo microcomponenti di alta qualità dall'inizio alla fine.

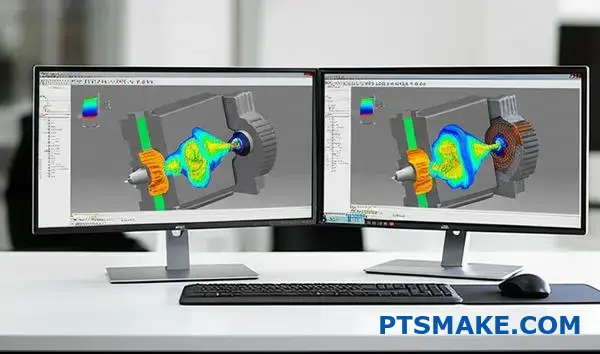

Come si può sfruttare la simulazione di processo per migliorare i risultati dello stampaggio a iniezione di metalli (MIM)?

Il software di simulazione dei processi, come Moldflow, è uno strumento potente nella produzione moderna. Va oltre la teoria e arriva all'applicazione pratica. È come avere una sfera di cristallo per il processo di stampaggio a iniezione dei metalli.

Noi di PTSMAKE lo usiamo per visualizzare esattamente il comportamento della materia prima all'interno dello stampo. Questo ci aiuta a prevedere e risolvere i problemi prima che si verifichino. È una fase fondamentale del nostro processo di garanzia della qualità.

| Aspetto | Senza simulazione | Con simulazione |

|---|---|---|

| Rischio di difetti | Alto (scoperto in ritardo) | Basso (previsto in anticipo) |

| Rilavorazione dello stampo | Frequente | Minimo |

| Tempo di commercializzazione | Più lento | Più veloce |

| Costo | Più alto | Più basso |

Questa capacità di previsione è fondamentale per ridurre i rischi di un progetto. Garantisce che i primi pezzi fisici che produciamo siano molto più vicini alla perfezione, risparmiando tempo e risorse preziose.

Un approccio digitale al MIM

Integriamo la simulazione in profondità nel nostro flusso di lavoro. Non si tratta di un ripensamento, ma di una fase fondamentale. Questo ci permette di costruire un gemello digitale del processo di stampaggio, fornendo informazioni impossibili da vedere a occhio nudo. Questo approccio digital-first è fondamentale per il nostro impegno di precisione.

Previsione del flusso di materie prime

Il primo passo è la simulazione della fase di iniezione. Il software mostra un'animazione dettagliata del modo in cui la materia prima riempie la cavità dello stampo. Considera fattori come la pressione, la temperatura e la viscosità del materiale. In questo modo si assicura che il pezzo si riempia in modo completo e uniforme, il che è fondamentale per le geometrie complesse.

Identificazione ed eliminazione dei difetti

L'analisi del flusso evidenzia immediatamente i potenziali punti critici.

| Tipo di difetto | Il ruolo della simulazione |

|---|---|

| Linee di saldatura | Prevede l'incontro dei fronti di fusione |

| Trappole d'aria | Mostra dove può essere intrappolata l'aria |

| Segni di lavandino | Identifica le aree di raffreddamento non uniforme |

Vedendo questi problemi su uno schermo, possiamo regolare il progetto dello stampo o i parametri di processo per eliminarli. Questa risoluzione proattiva dei problemi è molto più efficiente delle correzioni reattive sui pezzi fisici.

Ottimizzazione della progettazione di gate e corridori

Il punto in cui il materiale entra nel pezzo (il gate) è di fondamentale importanza. La simulazione ci aiuta a testare virtualmente più posizioni del gate. Possiamo trovare il punto ottimale che garantisce un riempimento equilibrato, riduce al minimo le sollecitazioni nel pezzo e la visibilità delle linee di saldatura.

Simulazione della sinterizzazione per la precisione finale

Un vantaggio unico per il MIM è la capacità di simulare la sinterizzazione. Il software prevede come il pezzo si restringe e potenzialmente si distorce durante questa fase finale di riscaldamento. Tiene conto di fattori quali ritiro volumetrico16 per prevedere le dimensioni finali con notevole precisione. In questo modo si garantisce che il pezzo metallico finale rispetti tolleranze ristrette.

La simulazione del processo trasforma lo stampaggio a iniezione di metalli da un'arte a una scienza basata sui dati. Fornisce un progetto digitale per il successo, consentendoci di perfezionare lo stampo e il processo al computer, garantendo un risultato più prevedibile, economico e di qualità superiore prima dell'inizio della produzione.

Sbloccate le soluzioni MIM di precisione con l'esperienza di PTSMAKE

Siete pronti a migliorare il vostro progetto con lo stampaggio a iniezione di metalli avanzato? Contattate PTSMAKE per un preventivo rapido e non vincolante e scoprite perché i principali produttori si affidano a noi per la produzione di parti MIM complesse e di alta precisione. Fate il passo successivo: richiedete la vostra richiesta oggi stesso!

Scoprite come la scienza del flusso dei materiali sia fondamentale per ottimizzare i parametri del processo MIM e ottenere una qualità superiore dei pezzi. ↩

Scoprite come il flusso del materiale e l'allineamento delle particelle influiscono sulla precisione dei pezzi durante la sinterizzazione. ↩

Scoprite come questa specifica struttura d'acciaio garantisca un'eccellente resistenza alla corrosione e formabilità. ↩

Scoprite come questo processo di riscaldamento trasforma la polvere in un pezzo di metallo denso e resistente. ↩

Fate clic per capire come questa metrica influisce sulla consistenza e sulla qualità dei vostri pezzi finali. ↩

Scoprite come il movimento atomico solidifica le parti metalliche durante la fase cruciale della sinterizzazione. ↩

Per saperne di più su questo processo di trattamento termico e su come indurisce selettivamente la superficie di un pezzo di metallo. ↩

Scoprite come questo principio influisce sulle dimensioni finali e sulla precisione dei vostri pezzi MIM. ↩

Scoprite la decomposizione termica che rimuove i leganti prima della fase finale di sinterizzazione ad alta temperatura. ↩

Scoprite come questo processo di trattamento termico aumenta notevolmente la resistenza del materiale per applicazioni ad alte prestazioni. ↩

Imparate come le differenze di temperatura creano forze interne che causano distorsioni. ↩

Scoprite come il processo di sinterizzazione influisce sulla resistenza finale, sulle dimensioni e sulle prestazioni complessive del vostro pezzo. ↩

Capire come la ripartizione dei costi iniziali sulle unità di produzione influisca sul costo totale del progetto. ↩

Scoprite come la forma della grana influenza la resistenza e la durata a lungo termine di un componente. ↩

Scoprite come le caratteristiche del flusso della materia prima siano fondamentali per produrre microcomponenti di alta qualità e privi di difetti. ↩

Scoprite come questa metrica cruciale determina l'accuratezza finale e l'integrità strutturale dei vostri componenti MIM. ↩