Individuare il giusto processo di formatura dei metalli può far saltare i tempi e il budget del progetto. Molti ingegneri sono alle prese con la scelta tra stampaggio a iniezione di metalli (MIM) e pressofusione, che spesso porta a costose riprogettazioni, ritardi di produzione e prestazioni compromesse dei pezzi.

Lo stampaggio a iniezione dei metalli (MIM) eccelle nella produzione di pezzi piccoli, complessi e di alta precisione in materiali ad alto punto di fusione come l'acciaio inossidabile, mentre la pressofusione è ottimale per componenti strutturali più grandi in leghe di alluminio, zinco o magnesio con tempi di ciclo più rapidi.

La scelta tra questi processi comporta 20 fattori critici che la maggior parte degli ingegneri trascura. Vi guiderò attraverso ogni considerazione con dati reali, casi di studio e schemi decisionali pratici che vi faranno risparmiare mesi di tentativi ed errori.

In che modo la preparazione delle materie prime differisce per lo stampaggio a iniezione di metalli (MIM) e la pressofusione?

Il viaggio dalla materia prima al pezzo finito inizia in modo molto diverso per il MIM e la pressofusione. Questa fase iniziale è cruciale. Ha un impatto diretto sulla qualità e sul costo del prodotto finale.

La comprensione di questa differenza è fondamentale quando si confronta lo stampaggio a iniezione di metalli con la pressofusione.

Creazione di materie prime complesse per la MIM

La preparazione delle materie prime MIM è un processo scientifico a più fasi. Comporta la miscelazione di polveri metalliche fini con un legante polimerico. Questa miscela viene poi riscaldata e mescolata per creare una sostanza consistente, simile a un impasto. Infine, viene pellettizzata per la macchina di stampaggio.

Il metodo più semplice della pressofusione

La pressofusione, invece, è più semplice. Si parte da lingotti o barre di metallo solido. Questi vengono semplicemente fusi in un forno. Il metallo fuso diventa la "materia prima", pronta per essere iniettata nello stampo.

Un rapido confronto evidenzia le principali differenze.

| Caratteristica | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Materiale di partenza | Polvere metallica fine e legante | Lingotti di metallo |

| Fasi del processo | Miscelazione, miscelazione, pellettizzazione | Fusione |

| Complessità | Alto | Basso |

La preparazione dettagliata della materia prima MIM ci permette di ottenere un controllo immenso sulle caratteristiche del pezzo finale. Si tratta di una distinzione fondamentale nel dibattito tra stampaggio a iniezione di metalli e pressofusione. Per noi di PTSMAKE, questa fase è fondamentale per ottenere risultati superiori.

Un'immersione profonda nella qualità e nella flessibilità

Il meticoloso processo MIM consente un controllo preciso. Possiamo creare leghe personalizzate miscelando diverse polveri metalliche. Questo garantisce che il materiale finale abbia le esatte proprietà richieste, dalla durezza alla resistenza alla corrosione.

Anche il legante è fondamentale. La sua formulazione assicura che la polvere di metallo fluisca senza problemi nello stampo. Questa precisa miscelazione è fondamentale per ottenere il risultato desiderato. proprietà reologiche1 del materiale di partenza, che impedisce la formazione di difetti come vuoti o crepe nel pezzo finale. È un livello di controllo che la pressofusione non può eguagliare.

Costi e compromessi sui materiali

La semplicità della pressofusione si traduce in costi iniziali del materiale più bassi e in una preparazione più rapida. Tuttavia, spesso si è limitati a leghe standard a basso punto di fusione, come l'alluminio e lo zinco.

La complessa preparazione della materia prima del MIM comporta un costo iniziale più elevato. Ma apre le porte a una vasta gamma di materiali, tra cui acciai inossidabili, titanio e superleghe, consentendo la produzione di pezzi con proprietà meccaniche di gran lunga superiori.

| Aspetto | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Controllo qualità | Molto alto (leghe personalizzate, controllo del legante) | Moderato (dipende dalla qualità del lingotto) |

| Flessibilità del materiale | Estremamente elevato (acciai, titanio, ecc.) | Limitato (soprattutto Al, Zn, Mg) |

| Costo iniziale | Più alto | Più basso |

L'intricata preparazione della materia prima del MIM, sebbene più costosa in partenza, offre un controllo impareggiabile sulle proprietà dei materiali e sulla flessibilità di progettazione. La pressofusione offre un percorso più rapido e diretto dalla materia prima al metallo fuso, ma con limitazioni significative sui materiali.

Quali sono i limiti dello spessore delle pareti in ciascun processo, fondamentalmente per lo stampaggio a iniezione di metalli (MIM) e la pressofusione?

La scelta del processo giusto si riduce spesso allo spessore delle pareti. È un fattore critico di progettazione. Il MIM eccelle con pareti sottili e complesse.

Permette di realizzare geometrie complesse, altrimenti difficili da produrre. Ma ha i suoi limiti.

La pressofusione, invece, è migliore per i pezzi più grandi e spessi. Tuttavia, deve affrontare anche problemi quando le sezioni diventano troppo spesse. La comprensione di questi limiti fondamentali è fondamentale.

MIM: il raccoglitore è il collo di bottiglia

Nel MIM, il problema principale è la rimozione del legante dalla parte "verde". Questa fase è chiamata debinding.

Nel caso di sezioni spesse, questo processo diventa molto lento e difficile. Il legante può rimanere intrappolato all'interno.

La pressofusione: Una questione di raffreddamento

Con la pressofusione, la sfida è di tipo termico. Il metallo fuso deve raffreddarsi in modo uniforme.

Le sezioni spesse si raffreddano molto più lentamente di quelle sottili. Questo raffreddamento non uniforme può causare difetti come porosità e tensioni interne.

Ecco un rapido confronto.

| Processo | Spessore ideale della parete | Fattore limitante |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Rimozione del raccoglitore |

| Pressofusione | 1,5 mm - 15 mm | Velocità di raffreddamento |

Quando analizziamo il dibattito tra stampaggio a iniezione e pressofusione di metalli, la fisica alla base di ciascun processo determina i limiti dello spessore delle pareti. Non si tratta solo di ciò che può fare una macchina, ma della scienza dei materiali.

La scienza alla base del limite di spessore del MIM

Nello stampaggio a iniezione di metalli, la materia prima è un feedstock. Si tratta di una miscela di polvere metallica fine e di un legante polimerico. Questo legante deve essere completamente rimosso prima che il pezzo venga sinterizzato in un pezzo di metallo solido.

Questa rimozione, o sbavatura2, Il processo di distacco avviene per via termica o chimica. Nelle sezioni di spessore superiore a 6-10 mm, il legante nell'anima ha un lungo percorso di fuga. Se il riscaldamento è troppo rapido, il legante intrappolato può vaporizzare, creando crepe interne o bolle.

Sulla base dei nostri test, abbiamo scoperto che il prolungamento del ciclo di deceraggio per i pezzi spessi aumenta significativamente i tempi e i costi di lavorazione. Spesso rende il processo economicamente non conveniente.

Sfide di sinterizzazione in parti MIM spesse

Dopo il deceraggio, il pezzo viene riscaldato fino a raggiungere un punto di fusione appena inferiore. Questa è la sinterizzazione. Le particelle di metallo si fondono e il pezzo si restringe fino alla densità finale.

In una parte spessa, questo ritiro può essere irregolare. L'esterno può densificarsi più rapidamente dell'interno. Questo ritiro differenziato crea tensioni interne che possono portare a deformazioni o fessurazioni.

L'enigma del raffreddamento nella pressofusione

La pressofusione prevede l'iniezione di metallo fuso in uno stampo ad alta pressione. Il processo è estremamente rapido. La sfida principale consiste nell'estrarre il calore dal pezzo in modo efficiente e uniforme.

Una sezione spessa agisce come un serbatoio di calore. Mentre la superficie esterna che tocca lo stampo freddo si solidifica rapidamente, il nucleo rimane fuso. Questo lento raffreddamento al centro spesso porta alla porosità da ritiro, un difetto comune. Il pezzo non è semplicemente forte come dovrebbe essere.

| Fonte del difetto | MIM | Pressofusione |

|---|---|---|

| Causa primaria | Raccoglitore intrappolato | Raffreddamento non uniforme |

| Difetto chiave | Crepe, vesciche | Porosità, deformazione |

| Fase interessata | Sbavatura/sinterizzazione | Solidificazione |

Lo spessore delle pareti del MIM è limitato dal processo chimico e fisico di rimozione del legante e di sinterizzazione. I limiti della pressofusione, invece, sono principalmente termici, legati alla gestione del calore durante la solidificazione. Entrambi i processi richiedono un'attenta progettazione per evitare questi problemi fondamentali.

Quali sono le principali proprietà meccaniche derivanti da ciascun processo tra stampaggio a iniezione di metalli (MIM) e pressofusione?

La vera storia della resistenza di un pezzo è raccontata dalla sua struttura interna. Questa microstruttura è fondamentale. Determina le prestazioni di un componente in condizioni di stress reali.

MIM: una base uniforme

Lo stampaggio a iniezione di metalli (MIM) eccelle in questo caso. Il processo di sinterizzazione crea una microstruttura fine e uniforme. Questa consistenza si estende a tutto il pezzo. Ciò porta a proprietà meccaniche prevedibili e affidabili.

La pressofusione: Una storia di due strati

I pezzi pressofusi sono diversi. Spesso hanno una "pelle" a grana fine all'esterno. Ma il nucleo interno è più grossolano. Questo divario strutturale può creare incongruenze nelle prestazioni.

| Caratteristica | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Microstruttura | Altamente uniforme | Non uniforme (pelle/centro) |

| Dimensione dei grani | Fine e coerente | Fine (pelle), grossolano (nucleo) |

Proprietà isotropiche simili al ferro battuto del MIM

La fase di sinterizzazione è quella in cui i componenti MIM acquisiscono le loro proprietà superiori. Questo processo fonde la polvere di metallo in una massa densa e solida. Si crea una struttura molto simile al metallo battuto.

Il vantaggio principale è rappresentato dalle proprietà isotropiche. Ciò significa che il componente ha una resistenza meccanica uniforme. La resistenza è la stessa indipendentemente dalla direzione in cui viene applicata la forza. Questo è un enorme vantaggio per le applicazioni complesse e ad alta sollecitazione.

La sfida anisotropa della pressofusione

Nella pressofusione, il metallo fuso si raffredda molto rapidamente contro le pareti dello stampo freddo. Questo crea una pelle esterna a grana fine. Il nucleo, isolato da questa pelle, si raffredda molto più lentamente. Ciò si traduce in una struttura a grana più grossa all'interno.

Questa struttura duale porta a anisotropo3 proprietà. La resistenza del pezzo varia a seconda della direzione. In genere è più forte lungo la superficie che attraverso il nucleo. Questo può limitarne l'uso in alcune applicazioni. Questo confronto tra stampaggio a iniezione di metalli e pressofusione mette in evidenza una considerazione cruciale per la progettazione.

| Confronto tra proprietà | MIM (sinterizzato) | Pressofusione (As-Cast) |

|---|---|---|

| Forza direzionale | Isotropo (uniforme) | Anisotropo (variabile) |

| Risposta al trattamento termico | Prevedibile e uniforme | Complesso, rischio di distorsione |

| Stress interno | Basso | Potenziale di elevato stress interno |

La struttura uniforme e sinterizzata del MIM fornisce proprietà isotropiche, simili a quelle del ferro battuto. Questo garantisce una resistenza prevedibile. La struttura skin-and-core della pressofusione porta a proprietà anisotrope, che possono limitare le prestazioni e complicare il trattamento termico a causa della risposta non uniforme delle diverse microstrutture.

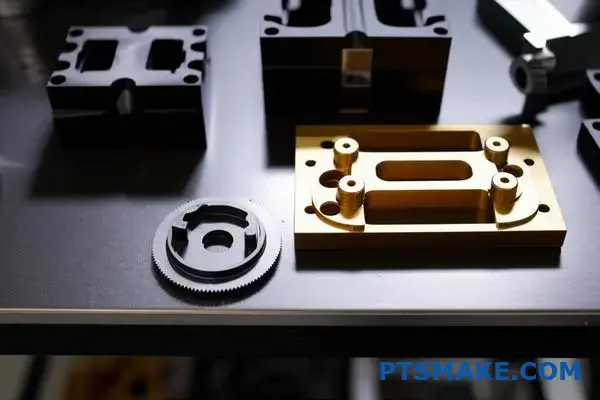

Quali famiglie di materiali sono esclusive di ciascun processo produttivo tra stampaggio a iniezione di metalli (MIM) e pressofusione?

Il fattore più critico nella scelta tra MIM e pressofusione è il materiale. I processi non sono intercambiabili. Si rivolgono a classi di metalli completamente diverse. Questa distinzione si basa quasi esclusivamente sul punto di fusione.

Le leghe ad alta temperatura sono esclusive del MIM. La pressofusione non è in grado di gestirle. Al contrario, la pressofusione è adatta ai metalli non ferrosi a bassa temperatura.

Famiglie di materiali esclusivi

Ecco una chiara ripartizione di quali materiali appartengono a ciascun processo. Questo è spesso il principale fattore decisionale.

| Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|

| Acciai inossidabili (ad es. 316L, 17-4PH) | Leghe di alluminio |

| Il titanio e le sue leghe | Leghe di zinco |

| Superleghe (ad esempio, Inconel) | Leghe di magnesio |

| Acciai per utensili | Leghe di rame e ottone |

| Leghe pesanti di tungsteno | Leghe di piombo e stagno |

Questa separazione è un aspetto fondamentale del dibattito tra stampaggio a iniezione e pressofusione.

La ragione di questa rigida separazione dei materiali risiede nella meccanica del processo e nelle soglie di temperatura. Ogni metodo è progettato in base a una specifica finestra termica, che limita direttamente la compatibilità dei materiali. È un aspetto non negoziabile della tecnologia.

Pressofusione: Lo specialista delle basse temperature

La pressofusione prevede la fusione del metallo e la sua iniezione ad alta pressione in uno stampo di acciaio. Gli stampi in acciaio riutilizzabili, o matrici, non possono sopportare le temperature estreme richieste per fondere l'acciaio o il titanio. L'esposizione a tale calore provocherebbe un rapido degrado e un guasto.

Questo processo è quindi perfettamente adatto alle leghe non ferrose con punti di fusione più bassi, come l'alluminio e lo zinco.

MIM: la centrale elettrica ad alta temperatura

Il MIM funziona in modo diverso. Si parte da una materia prima di polvere metallica fine mescolata con un legante. Questa pasta viene stampata a iniezione a bassa temperatura. La magia avviene in un secondo momento, durante il deceraggio e la sinterizzazione4 fasi. Il pezzo viene riscaldato in un forno al di sotto del punto di fusione del metallo. Le particelle di metallo si fondono insieme, creando un componente denso e resistente. Questo processo basato su un forno consente al MIM di gestire materiali ad alte prestazioni e ad alto punto di fusione, impossibili per la pressofusione.

| Caratteristica del processo | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Temperatura di processo tipica. | Sinterizzazione a ~1200-1400°C | Fusione a ~420-700°C |

| Tecnologia abilitante | Forno di sinterizzazione | Iniezione ad alta pressione |

| Capacità risultante | Leghe ferrose ad alta temperatura | Leghe non ferrose a bassa temperatura |

Il punto di partenza è semplice. La scelta del materiale è dettata dai limiti di temperatura del processo. La sinterizzazione ad alta temperatura del MIM apre le porte agli acciai e alle superleghe, mentre il processo di fusione diretta della pressofusione lo limita ai metalli non ferrosi a bassa temperatura. Questo è il fattore chiave di differenziazione.

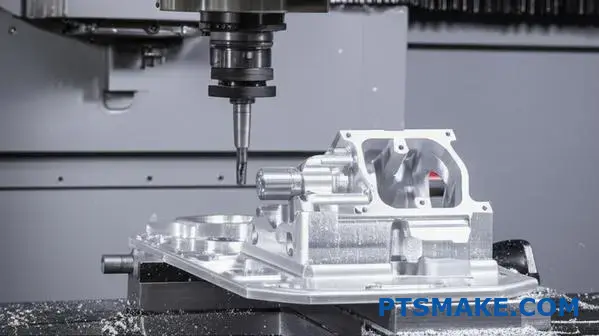

Come si confrontano i principi di progettazione degli utensili per lo stampaggio a iniezione di metalli (MIM) e la pressofusione?

L'utensile stesso racconta la storia del processo. Per il MIM e la pressofusione, gli stampi sono progettati per ambienti molto diversi.

Gli utensili per la pressofusione devono affrontare temperature e pressioni estreme. Devono essere incredibilmente robusti.

Gli utensili MIM operano in condizioni molto più miti. Ciò consente di concentrarsi su un obiettivo diverso: gestire la precisione e le caratteristiche complesse durante il processo.

Materiali e costruzione dello stampo

La scelta dell'acciaio è una prima decisione critica. Essa determina la durata e le prestazioni dell'utensile in presenza di specifiche sollecitazioni operative.

Nella pressofusione, l'utensile deve resistere allo shock termico del metallo fuso.

Gli utensili MIM lavorano con una pasta abrasiva a temperature più basse. Questa differenza è fondamentale per la loro progettazione e costruzione.

| Caratteristica | Acciaio da utensili per pressofusione (ad es., H13) | Acciaio per utensili MIM (ad es. P20, S7) |

|---|---|---|

| Requisito primario | Resistenza alle alte temperature, tenacità | Elevata durezza, resistenza all'usura, lucidabilità |

| Temperatura di esercizio. | ~650°C | ~200°C |

| Sfida principale | Resistenza alla fatica termica e all'erosione | Resistenza all'usura abrasiva del materiale in entrata |

Il fattore critico: Restringimento vs. Forza

La più grande divergenza di progettazione non riguarda solo la resistenza. Si tratta di ciò che accade al pezzo dopo stampaggio. Questo è un punto chiave nel dibattito tra stampaggio a iniezione e pressofusione.

Utensili MIM: Progettare per il ritiro

I pezzi MIM si restringono notevolmente durante la sinterizzazione, spesso di 15-20%. La cavità dello stampo deve essere sovradimensionata con precisione per compensare.

Alla PTSMAKE, i nostri ingegneri degli utensili si concentrano molto su questo calcolo. L'utensile non è costruito per la dimensione finale del pezzo. È costruito per il pezzo "verde", anticipando questa trasformazione.

Utensili per la pressofusione: Protezione dagli impatti

Gli utensili per la pressofusione non hanno lo stesso problema di ritiro. La loro sfida principale consiste nel sopportare le immense pressioni di iniezione e le sollecitazioni termiche.

La costruzione dello stampo è più pesante, con robusti canali di raffreddamento. Questi sono essenziali per gestire il calore e prevenire il cedimento prematuro dell'utensile. fatica termica5.

Confronto tra ciclo di vita e manutenzione

Il ciclo di vita di un utensile influisce direttamente sul costo per pezzo. Gli utensili di pressofusione, a causa dell'ambiente difficile in cui si trovano, hanno un modello di usura diverso da quello degli utensili MIM.

| Aspetto | Strumento per la pressofusione | Strumento MIM |

|---|---|---|

| Durata di vita tipica | 100.000 - 500.000 scatti | 500.000 - 1.000.000+ di scatti |

| Fattore di usura primario | Controllo termico, erosione, saldatura | Usura abrasiva su porte e cavità |

| Esigenze di manutenzione | Lucidatura frequente, riduzione delle tensioni, riparazione delle saldature | Meno frequente, incentrato sulla pulizia e sull'usura del cancello |

Gli utensili per la pressofusione richiedono acciai robusti per resistere a calore e pressione estremi. Gli utensili MIM, invece, sono progettati con altissima precisione per tenere conto di un significativo e prevedibile ritiro dei pezzi, che influenza la scelta del materiale, la costruzione e la durata operativa dell'utensile.

Quali complessità geometriche sono più adatte a ciascun processo?

Nel confronto tra stampaggio a iniezione di metalli e pressofusione, la geometria è un fattore decisivo. La scelta dipende dalla complessità e dalle dimensioni del pezzo.

Il MIM si distingue per le forme 3D piccole e molto complesse. Gestisce facilmente caratteristiche come sottosquadri, fori trasversali e fini texture superficiali in un unico processo.

Questo spesso elimina la necessità di un assemblaggio successivo. La pressofusione, tuttavia, è migliore per i pezzi più grandi con caratteristiche meno complesse e più 2,5D.

| Caratteristica | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Sottotagli | Facilmente incorporabile | Difficile o che comporta costi significativi |

| Fori trasversali | Raggiungibile in un'unica fase | Spesso richiede una lavorazione secondaria |

| Dettagli sulla superficie | Molto intricato e fine | Più semplice, meno dettagliato |

| Dimensione del pezzo | Ideale per le piccole e medie imprese | Adatta a un'utenza di medie e grandi dimensioni |

Vediamo alcuni esempi reali. Nei progetti passati dell'PTSMAKE, abbiamo usato il MIM per produrre componenti per strumenti chirurgici avanzati.

Questi pezzi richiedevano canali interni intricati, filettature esterne e impugnature ergonomiche complesse. Il MIM li ha creati come un unico pezzo solido. Questa integrazione è impossibile da ottenere con la pressofusione senza un lungo assemblaggio. Semplifica la catena di fornitura e aumenta l'affidabilità del prodotto. Il processo crea pezzi con un'eccellente proprietà isotrope6, che è fondamentale per i dispositivi medici.

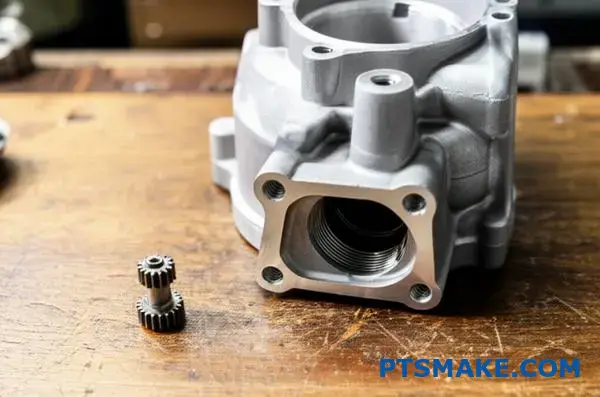

Al contrario, la pressofusione è il campione per i componenti di grandi dimensioni. Si pensi all'alloggiamento di una frizione automobilistica o a un dissipatore di calore di grandi dimensioni per l'elettronica. Questi componenti richiedono integrità strutturale su un'ampia superficie, ma hanno esigenze geometriche più semplici.

La loro complessità risiede nella forma complessiva, non nelle microcaratteristiche. Anche se possono avere nervature e bugnature, in genere evitano i profondi sottosquadri o i minuscoli fori trasversali che sono la specialità del MIM.

| Esempio di applicazione | Processo migliore | Vantaggio geometrico chiave |

|---|---|---|

| Ganasce per strumenti chirurgici | MIM | Seghettatura e punti di rotazione integrati. |

| Cassa dell'orologio | MIM | Loghi e dettagli intricati in un unico pezzo. |

| Blocco motore | Pressofusione | Forme grandi e strutturalmente solide. |

| Telaio del computer portatile | Pressofusione | Pareti sottili su un'ampia superficie. |

In breve, il MIM è la soluzione per i pezzi piccoli e ricchi di funzionalità, per i quali è possibile eliminare l'assemblaggio. La pressofusione è la scelta più economica per i pezzi più grandi, dove la complessità principale riguarda la forma complessiva e non i dettagli.

Confrontare le capacità di finitura superficiale (Ra) tipiche di entrambi i metodi tra stampaggio a iniezione di metalli (MIM) e pressofusione.

La finitura superficiale è un fattore critico. Ha un impatto sia sull'aspetto che sulla funzione di un pezzo. Nella scelta tra stampaggio a iniezione di metalli e pressofusione, questa è una differenza fondamentale.

In genere, il MIM produce una superficie molto più liscia appena uscito dallo stampo. Ciò è dovuto alle polveri metalliche fini utilizzate. Esse replicano perfettamente la superficie lucida dello stampo. La pressofusione spesso produce una finitura iniziale più ruvida.

Ecco un rapido confronto basato sui dati del nostro progetto.

| Metodo di produzione | Finitura tipica della superficie stampata (Ra) |

|---|---|

| Stampaggio a iniezione di metallo (MIM) | 0,8 - 1,6 µm |

| Pressofusione | 1,6 - 6,3 µm (o superiore) |

Questa differenza spesso si traduce in una minore lavorazione secondaria per i pezzi MIM.

Vediamo perché queste finiture differiscono così tanto. Il segreto del MIM sta nella materia prima. Si tratta di una miscela di polvere metallica fine e di un legante. Questo materiale, simile a una pasta, scorre senza problemi nella cavità dello stampo. Cattura ogni dettaglio della superficie lucida dell'utensile.

Questo processo consente di ottenere una finitura uniforme e di alta qualità su tutto il pezzo. Noi di PTSMAKE vediamo spesso clienti che scelgono il MIM proprio per evitare ulteriori fasi di lucidatura. Ciò consente di risparmiare tempo e denaro.

La pressofusione, invece, prevede l'iniezione di metallo fuso ad alta pressione. Questo flusso turbolento può creare imperfezioni sulla superficie. Fattori come la velocità di raffreddamento e l'uso di un agente distaccante per stampi7 influiscono anche sulla texture finale.

Sebbene la pressofusione sia eccellente per molte applicazioni, il raggiungimento di una superficie liscia ed estetica richiede solitamente operazioni secondarie. Queste possono includere la sabbiatura, la lucidatura o il rivestimento.

| Fattore | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Stato del materiale | Materia prima in polvere fine (pasta) | Metallo fuso |

| Riempimento degli stampi | Flusso laminare e delicato | Flusso turbolento ad alta pressione |

| Replica della superficie dell'utensile | Alta fedeltà | Buono, ma meno preciso |

| Necessità di finitura secondaria | Spesso nessuno per i cosmetici | Solitamente richiesto per i cosmetici |

In definitiva, la scelta giusta dipende dalle esigenze specifiche della vostra superficie.

Il MIM eccelle nel fornire una finitura superficiale superiore allo stampo (0,8-1,6 µm Ra). Questo spesso elimina le fasi di post-lavorazione. La pressofusione produce una superficie iniziale più ruvida, che in genere richiede operazioni secondarie per applicazioni cosmetiche, rendendo il MIM una scelta migliore per i pezzi ad alta finitura.

Quali sono gli intervalli di tolleranza dimensionale tipici di ciascuna tecnologia?

Quando la precisione non è negoziabile, i numeri parlano da soli. La scelta tra MIM e pressofusione si riduce spesso alla precisione dimensionale richiesta.

Il MIM è noto per la sua incredibile precisione. Riesce a mantenere tolleranze molto strette, spesso comprese tra ±0,3% e ±0,5% della dimensione. Questo lo rende ideale per pezzi complessi e di piccole dimensioni.

La pressofusione, pur essendo veloce ed economica, presenta in genere tolleranze più ampie. Una regola generale è ±0,1 mm per i primi 25 mm. Facciamo un confronto diretto.

| Caratteristica | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Tolleranza tipica | Da ±0,3% a ±0,5% | ±0,1 mm per i primi 25 mm |

| Coerenza | Alto | Da moderato a elevato |

| Il migliore per | Parti di alta precisione | Parti di uso generale |

Questa differenza è fondamentale per il funzionamento del componente finale.

Uno sguardo più approfondito alle implicazioni della tolleranza

Capire i numeri è una cosa. Ciò che conta è applicarli al progetto. Le capacità di tolleranza di ciascun processo hanno un impatto diretto sulla progettazione, sui costi e sul flusso di produzione.

MIM: precisione direttamente dallo stampo

Con il MIM, spesso possiamo produrre pezzi pronti all'uso subito dopo la sinterizzazione. Questo perché il processo può raggiungere un Forma a rete8 o quasi.

Questa capacità riduce significativamente o addirittura elimina la necessità di lavorazioni secondarie. Noi di PTSMAKE sfruttiamo questa caratteristica per fornire componenti altamente complessi che soddisfano le specifiche più severe senza ulteriori passaggi. Questo è un fattore chiave nella scelta tra stampaggio a iniezione e pressofusione per progetti complessi.

Pressofusione: Pianificazione della post-lavorazione

Le tolleranze più ampie della pressofusione significano che per le caratteristiche critiche come le filettature o i diametri dei fori molto precisi, è necessario pianificare la post-lavorazione. Non si tratta di uno svantaggio, ma di una parte standard del processo.

Il pezzo iniziale viene prodotto in modo rapido ed economico. Successivamente, vengono lavorate caratteristiche specifiche per soddisfare i requisiti di tolleranza più stretti. Questo approccio in due fasi è spesso la soluzione più conveniente per i pezzi più grandi o per quelli con poche dimensioni critiche.

| Processo | Necessità di post-lavorazione | Caso d'uso tipico |

|---|---|---|

| MIM | Spesso non è richiesto | Dispositivi medici, elettronica |

| Pressofusione | Comune per le caratteristiche critiche | Custodie e involucri per autoveicoli |

Il MIM eccelle nella produzione di pezzi di forma netta con tolleranze ristrette, riducendo le esigenze di post-lavorazione. La pressofusione offre tolleranze più ampie, adatte a molte applicazioni, con una lavorazione secondaria prevista per le dimensioni critiche. I requisiti specifici del progetto determineranno la soluzione migliore.

Come si confrontano le dimensioni e i limiti di peso dei pezzi tra lo stampaggio a iniezione di metalli (MIM) e la pressofusione?

Quando si sceglie un processo di produzione, la scala è importante. Spesso sono le dimensioni e il peso del pezzo a decidere per voi.

Lo stampaggio a iniezione di metallo (MIM) è perfetto per pezzi piccoli e complessi. Pensate a componenti che pesano meno di 0,1 grammi fino a circa 100 grammi.

La pressofusione, invece, eccelle nella produzione di oggetti molto più grandi e pesanti. Può gestire pezzi da pochi grammi a molti chilogrammi. Questo lo rende ideale per i componenti strutturali.

Ecco un rapido confronto:

| Caratteristica | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Peso tipico | Da <0,1 g a 100 g | Da pochi grammi a >10 kg |

| Il migliore per | Componenti piccoli e complessi | Parti strutturali di grandi dimensioni |

Comprendere i confini fisici

I limiti dimensionali di questi processi non sono arbitrari. Derivano direttamente dalla fisica sottostante a ciascun metodo. Quando si valuta lo stampaggio a iniezione di metalli rispetto alla pressofusione, questi limiti fisici sono una considerazione primaria.

L'involucro MIM

Il MIM affonda le sue radici nella metallurgia delle polveri. La materia prima, una miscela di polvere metallica e legante, può diventare costosa per pezzi molto grandi. Ancora più importante, le fasi successive allo stampaggio presentano delle sfide.

Le fasi di deceraggio e sinterizzazione sono fondamentali. Durante questa fase, il pezzo si restringe uniformemente fino alla densità finale. Per i pezzi più grandi, gestire questo ritiro senza causare distorsioni o crepe è incredibilmente difficile. Il sinterizzazione9 Il processo funziona meglio su scala ridotta.

Il settore della pressofusione

La pressofusione consiste nel forzare il metallo fuso in uno stampo ad alta pressione. I limiti dimensionali sono per lo più meccanici. Dipendono dalle dimensioni della macchina di pressofusione e dalla sua forza di serraggio.

L'esperienza di PTSMAKE dimostra che la capacità della pressofusione di produrre pezzi di grandi dimensioni è un vantaggio fondamentale. Consente la produzione di articoli come gli alloggiamenti per autoveicoli e le custodie di grandi dimensioni, che semplicemente non sono realizzabili con il MIM.

| Fattore limitante | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Nucleo di processo | Metallurgia delle polveri e sinterizzazione | Metallo fuso e alta pressione |

| Vincolo chiave | Controllo del deceraggio e delle differenze inventariali | Dimensioni dello stampo e tonnellaggio della macchina |

| Applicazione ideale | Pezzi piccoli e complessi ad alto volume | Pezzi grandi e resistenti ad alto volume |

In sintesi, il MIM è lo specialista per i pezzi piccoli e precisi, in genere inferiori a 100 g. Per i componenti più grandi e pesanti che richiedono integrità strutturale, la pressofusione è il chiaro vincitore, in grado di produrre pezzi che pesano diversi chilogrammi. La scala del vostro pezzo determina il processo migliore.

Quali operazioni secondarie sono comunemente richieste per ogni processo?

Dopo la formazione di un pezzo, il lavoro non è sempre finito. Sia il MIM che la pressofusione richiedono spesso operazioni secondarie. Queste fasi aggiuntive assicurano che il pezzo finale soddisfi tutte le specifiche.

Tuttavia, il tipo e la portata di queste operazioni differiscono notevolmente. La pressofusione di solito richiede un lavoro più significativo. Il MIM, invece, è progettato per ridurre al minimo questi passaggi fin dall'inizio.

Confronto rapido della post-elaborazione

| Funzionamento | Pressofusione | Stampaggio a iniezione di metallo (MIM) |

|---|---|---|

| Rifilatura | Quasi sempre richiesto | Raramente necessario |

| Lavorazione meccanica | Spesso necessario per le caratteristiche | Solo per l'altissima precisione |

| Trattamento termico | A volte per la forza | Parte del processo di anime (sinterizzazione) |

| Finitura superficiale | Comune | Comune |

Questa tabella mostra le differenze fondamentali. Analizziamo il perché di queste differenze.

Perché le operazioni secondarie differiscono

La necessità di una post-elaborazione è direttamente collegata al modo in cui ogni pezzo viene realizzato. Capire questo aspetto aiuta a scegliere il processo giusto per il vostro progetto.

Pressofusione: La necessità di una bonifica

La pressofusione utilizza una pressione elevata per iniettare il metallo fuso in uno stampo. Questa forza può causare l'infiltrazione di materiale nelle linee di separazione dello stampo. Questo materiale in eccesso è chiamato "flash".

La rifilatura di scossaline, guide e troppopieno è un'operazione standard. È essenziale per il corretto funzionamento del pezzo. Spesso si tratta di un processo manuale o automatizzato che aggiunge tempo e costi. A volte, le caratteristiche critiche richiedono la lavorazione CNC per soddisfare tolleranze strette che la sola fusione non può raggiungere.

MIM: progettare per ridurre il lavoro post-lavorativo

I pezzi MIM, spesso chiamati "pezzi verdi" prima della sinterizzazione, sono molto più vicini alla forma finale. Il processo è intrinsecamente più preciso. L'attenzione alla produzione di forme vicine alla rete è un vantaggio fondamentale.

Tuttavia, potrebbero essere necessari alcuni interventi minori. Ad esempio, coniatura10 possono essere utilizzati per migliorare la precisione dimensionale o appiattire una superficie. Potrebbe essere necessaria una lavorazione leggera per elementi con tolleranze che nemmeno il MIM è in grado di mantenere.

Terreno comune: Trattamenti di superficie

Sia i pezzi MIM che quelli pressofusi possono ricevere diversi trattamenti superficiali. La scelta dipende interamente dalle esigenze dell'applicazione in termini di aspetto, resistenza alla corrosione o all'usura.

| Scopo del trattamento | Processi applicabili | Esempi |

|---|---|---|

| Estetica | Entrambi | Placcatura, verniciatura, lucidatura |

| Resistenza alla corrosione | Entrambi | Anodizzazione, rivestimento, placcatura |

| Resistenza all'usura | Entrambi | Rivestimento duro, nitrurazione |

Noi di PTSMAKE aiutiamo i clienti a valutare queste esigenze di post-lavorazione già nella fase di progettazione. Ciò garantisce che il processo scelto, che si tratti di stampaggio a iniezione di metalli o di pressofusione, sia in linea con gli obiettivi di budget e di prestazioni.

Le parti in pressofusione necessitano solitamente di una notevole rifinitura e lavorazione dopo lo stampaggio. Il MIM, invece, è progettato per produrre componenti di forma quasi netta, il che riduce notevolmente la necessità di lavorazioni secondarie. Entrambi i processi, tuttavia, possono condividere opzioni di finitura superficiale simili.

Confrontare la resistenza meccanica e la durezza di pezzi tipici tra stampaggio a iniezione di metalli (MIM) e pressofusione.

Nella scelta tra i processi produttivi, le proprietà meccaniche sono fondamentali. I pezzi stampati ad iniezione di metallo (MIM) spesso superano quelli pressofusi in termini di resistenza e durezza. Non è un caso.

Il vantaggio della densità

Il MIM produce pezzi con una densità molto elevata. Di solito si tratta di 95-99% della densità teorica. Questa struttura quasi solida offre un'eccellente resistenza meccanica. La pressofusione può talvolta intrappolare gas, causando porosità.

Struttura a grana più fine

Le polveri metalliche fini utilizzate nel MIM creano una microstruttura a grana fine. Questa struttura contribuisce in modo significativo ad aumentare la durezza e la durata complessiva rispetto alla pressofusione.

Uno sguardo più approfondito sull'integrità strutturale

La differenza principale nel dibattito tra stampaggio a iniezione di metalli e pressofusione si riduce spesso alla struttura interna. Il processo MIM prevede la sinterizzazione di polveri metalliche sottili ad alte temperature. In questo modo le particelle si fondono insieme, creando un pezzo quasi completamente solido. Questo riduce al minimo i difetti interni.

La pressofusione, invece, inietta il metallo fuso in uno stampo ad alta pressione. Pur essendo veloce, questa operazione può intrappolare aria o gas, creando porosità. Questi piccoli vuoti interni possono diventare punti di stress, portando potenzialmente al cedimento del pezzo sotto carico.

Il ruolo del trattamento termico

Il trattamento termico può migliorare le proprietà dei pezzi di entrambi i processi. Tuttavia, le parti MIM, in particolare gli acciai, subiscono un miglioramento più significativo. Noi di PTSMAKE utilizziamo spesso il trattamento termico per aumentare drasticamente la durezza e la resistenza all'usura dei componenti in acciaio MIM per applicazioni complesse.

La tabella seguente mostra un confronto tipico per una lega di acciaio dopo la lavorazione.

| Proprietà | MIM (come sinterizzato) | MIM (trattato termicamente) | Pressofusione (As-Cast) |

|---|---|---|---|

| Resistenza alla trazione (MPa) | 550 | 1200+ | ~300 |

| Durezza (HRC) | 25 | 45+ | N/A (scala inferiore) |

| Duttilità11 (Allungamento %) | 15% | 5% | 10% |

Come dimostrano i risultati dei nostri test, l'acciaio MIM trattato termicamente raggiunge proprietà paragonabili a quelle dei materiali battuti. Questo lo rende una scelta efficace per pezzi complessi e ad alta resistenza. I pezzi pressofusi hanno una risposta più limitata al trattamento termico.

La struttura ad alta densità e a grana fine del MIM gli conferisce un chiaro vantaggio in termini di resistenza e durezza rispetto ai pezzi pressofusi. Il trattamento termico amplifica ulteriormente questi vantaggi, in particolare per gli acciai MIM, rendendoli una scelta superiore per le applicazioni ad alte prestazioni.

In che modo il volume di produzione influisce sulla redditività di ciascun processo?

La scelta tra i processi produttivi si riduce spesso a una questione economica. Sia lo stampaggio a iniezione di metalli (MIM) che la pressofusione richiedono un investimento iniziale significativo in utensili. Questo costo iniziale li rende più adatti alla produzione di grandi volumi.

Mappatura delle zone economiche

Il MIM trova il suo punto di forza in un'ampia gamma. Diventa competitivo per volumi che partono da 10.000 pezzi e arrivano a milioni. Questo lo rende molto versatile.

La pressofusione, tuttavia, si distingue per volumi ancora più elevati. I suoi tempi di ciclo più rapidi la rendono più economica quando le produzioni sono massicce.

Ecco un rapido sguardo ai loro volumi di produzione ideali.

| Processo | Volume minimo tipico | Punto dolce |

|---|---|---|

| Stampaggio a iniezione di metallo (MIM) | Oltre 10.000 parti | Alto volume |

| Pressofusione | Oltre 50.000 parti | Volume molto elevato |

Analisi del costo per pezzo

La decisione tra stampaggio a iniezione di metalli e pressofusione dipende dalla distribuzione dei costi. Gli elevati costi iniziali di attrezzaggio devono essere assorbiti per l'intero ciclo di produzione. Maggiore è il numero di pezzi prodotti, minore è il costo dell'attrezzatura per pezzo.

L'impatto dei costi di attrezzaggio

Nei progetti di PTSMAKE aiutiamo i clienti a comprendere questo principio. Il costo elevato della creazione dello stampo o della matrice è un fattore importante. Distribuire questo costo su un gran numero di unità è fondamentale per ottenere un prezzo competitivo per pezzo. Questo processo di distribuzione dei costi è noto come ammortamento12.

Perché il volume sposta il vantaggio

Quando i volumi di produzione raggiungono le centinaia di migliaia o i milioni, altri fattori diventano più importanti del costo iniziale degli utensili. È qui che la pressofusione spesso guadagna un vantaggio economico.

Tempo di ciclo ed efficienza dei materiali

La pressofusione ha tempi di ciclo molto più rapidi rispetto al MIM. Ciò significa che è possibile produrre più pezzi nello stesso tempo, riducendo i costi di manodopera e di macchina per unità.

Inoltre, le materie prime per la pressofusione (lingotti di metallo) sono generalmente meno costose delle polveri metalliche specializzate utilizzate nel MIM. Anche se la differenza per ogni pezzo può sembrare piccola, si somma in modo significativo su una produzione massiccia.

Questa tabella mostra come i driver di costo cambiano con il volume.

| Driver di costo | Influenza a 10.000 parti | Influenza a oltre 1.000.000 di pezzi |

|---|---|---|

| Costo degli utensili | Molto alto | Basso |

| Tempo di ciclo | Moderato | Molto alto |

| Costo del materiale | Moderato | Molto alto |

Entrambi i processi sono progettati per la produzione di grandi volumi, a causa degli elevati costi iniziali di attrezzaggio. Il MIM è redditizio a partire da 10.000 pezzi, mentre la pressofusione diventa più conveniente a volumi estremamente elevati, grazie a tempi di ciclo più rapidi e costi dei materiali inferiori.

Come si stima il volume di pareggio tra i due processi?

La scelta del giusto processo produttivo è una decisione cruciale. Ha un impatto diretto sul costo totale del progetto. Un semplice calcolo può fornire una risposta chiara e basata sui dati.

Questo metodo aiuta a trovare l'esatto volume di produzione in cui due processi hanno lo stesso costo.

La formula del break-even

L'idea di base è quella di confrontare i costi totali. La formula è semplice:

Costo totale = Costo degli utensili + (Prezzo del pezzo × Volume)

Questo aiuta a decidere tra opzioni come lo stampaggio a iniezione di metalli e la pressofusione.

Fattori di costo chiave

Per utilizzare la formula, sono necessarie queste tre variabili per ogni processo.

| Fattore di costo | Descrizione |

|---|---|

| Costo degli utensili | L'investimento iniziale per la creazione dello stampo o della matrice. |

| Prezzo del pezzo | Il costo di produzione di un singolo pezzo. |

| Volume | Il numero totale di pezzi che si intende produrre. |

Questo schema elimina le congetture e basa le vostre decisioni su numeri solidi.

Per trovare il punto di pareggio, è necessario creare un modello di costo per ogni processo preso in considerazione. Questa è una fase fondamentale che noi di PTSMAKE guidiamo ai nostri clienti.

Passo 1: formulare le equazioni

Innanzitutto, scrivete l'equazione del costo totale per ciascun processo. Chiamiamoli processo A e processo B.

- Costo totale A = Costo degli utensili A + (Prezzo del pezzo A × Volume)

- Costo totale B = Costo degli utensili B + (Prezzo del pezzo B × Volume)

Questa struttura separa l'elevato investimento iniziale dal costo di produzione unitario. Chiarisce come il volume influisca sulla spesa complessiva.

Fase 2: Impostare i costi in modo uguale

Il punto di pareggio è quello in cui i costi totali sono identici. Quindi, le due equazioni sono uguali tra loro.

Utensili A + (prezzo A × V) = Utensili B + (prezzo B × V)

A questo punto, è sufficiente risolvere il problema del ‘V’ (volume). Questo calcolo mostra l'esatta quantità di produzione in cui ha senso passare da un processo all'altro. Questo approccio chiarisce l'impatto a lungo termine di Ammortamento13 sull'investimento iniziale in utensili.

Ecco un confronto:

| Metrico | Processo A (ad esempio, pressofusione) | Processo B (ad esempio, MIM) |

|---|---|---|

| Costo degli utensili | In genere più alto | In genere più basso |

| Prezzo del pezzo | In genere più basso | In genere più alto |

Questo calcolo giustifica la scelta di una quantità di produzione specifica.

Il calcolo del break-even fornisce un volume preciso in cui i costi totali di due processi coincidono. Al di sotto di questo volume, un processo è più economico; al di sopra, lo è l'altro. In questo modo la vostra decisione di produzione diventa quantificabile e difendibile.

Quali strategie di prototipazione sono efficaci prima di impegnarsi nella costruzione di utensili tra stampaggio a iniezione di metalli (MIM) e pressofusione?

Scegliere il prototipo giusto fa risparmiare tempo e denaro. È un passo fondamentale prima di investire in attrezzature di produzione. La scelta dipende interamente dalle vostre specifiche esigenze di test.

Sia per il MIM che per la pressofusione esistono diversi percorsi. Ogni percorso offre compromessi unici in termini di velocità, costi e precisione del materiale. Questa valutazione è fondamentale.

Approcci chiave alla prototipazione

| Processo | Metodo primario | Vantaggi principali |

|---|---|---|

| MIM | Stampa 3D a getto di legante | Velocità |

| Pressofusione | Lavorazione CNC | Forma e vestibilità |

Noi di PTSMAKE guidiamo i clienti attraverso queste opzioni per garantire che il design finale sia perfetto.

Valutazione delle opzioni di prototipazione MIM

Per lo stampaggio a iniezione di metalli esistono due opzioni principali. La stampa 3D a getto di legante è molto veloce per creare forme complesse. È eccellente per la verifica iniziale dei progetti. Le proprietà del materiale potrebbero non corrispondere perfettamente alla parte MIM finale.

Un altro approccio consiste nel lavorare un pezzo da un blocco verde o pre-sinterizzato di materiale MIM. In questo modo si ottiene un prototipo con proprietà meccaniche quasi identiche. È perfetto per i test funzionali in cui la resistenza del materiale è una preoccupazione primaria.

Valutazione delle opzioni di prototipazione della pressofusione

Per la pressofusione, la lavorazione CNC è un metodo molto diffuso. Possiamo lavorare un prototipo da un blocco solido dell'esatta lega di destinazione. Questo è l'ideale per verificare la forma e l'adattamento. Tuttavia, la struttura della grana del materiale sarà diversa da quella di un pezzo fuso.

Una strategia più avanzata è la costruzione di prototipi morbidi. Si tratta di creare uno stampo semplificato in acciaio o alluminio. In questo modo è possibile ottenere un piccolo lotto di pezzi fusi veri e propri. Questi prototipi forniscono il feedback più accurato. Questo processo prevede la creazione di un pezzo da uno blocco sinterizzato14 di materiale MIM per i test.

| Metodo | Il migliore per | Velocità | Precisione del materiale |

|---|---|---|---|

| Taglio del legante (MIM) | Geometria complessa | Veloce | Moderato |

| Blocco MIM lavorato | Test funzionali | Lento | Alto |

| Lavorazione CNC (pressofusione) | Forma e vestibilità | Veloce | Basso (struttura della grana) |

| Utensili morbidi (pressofusione) | Convalida del processo | Moderato | Alto |

La prototipazione per il MIM spesso comporta il getto di legante per la velocità o la lavorazione di un blocco per la precisione del materiale. Per la pressofusione, la lavorazione CNC convalida la forma, mentre gli utensili morbidi forniscono un'anteprima realistica del pezzo fuso finale, bilanciando efficacemente costi e fedeltà.

Come si affronta la conversione di un progetto da uno all'altro?

La conversione di un progetto è molto più che la semplice modifica di un file. Richiede un processo sistematico. In questo modo si garantisce che il pezzo finale soddisfi tutti i requisiti funzionali e di qualità.

Noi di PTSMAKE seguiamo un approccio strutturato. Questo ci aiuta a evitare errori e ritardi costosi. Questo metodo basato su liste di controllo è fondamentale per il successo.

Lista di controllo per la conversione iniziale

| Considerazione | Conversione MIM | Conversione della pressofusione |

|---|---|---|

| Geometria | Abbracciare la complessità | Semplificare per il rilascio dello stampo |

| Muri | Ottimizzare la coerenza | Conicità per il tiraggio |

| Caratteristiche | Combinare le parti | Ridurre i sottosquadri |

Questa attenta pianificazione rende la transizione tra le tecnologie fluida ed efficiente.

Un processo di conversione sistematico è essenziale per il successo. Comporta una revisione dettagliata dell'intento del progetto originale e dei vincoli di produzione. Iniziamo sempre con un'analisi approfondita del Design for Manufacturability (DFM) adattata al processo di destinazione. In questo modo si evidenziano tempestivamente i potenziali problemi.

Dal pezzo lavorato al MIM

Quando si passa dalla lavorazione al MIM, si sfruttano i punti di forza del MIM. Aggiungiamo raggi generosi agli angoli per ridurre le sollecitazioni e migliorare il flusso di polvere durante lo stampaggio. Lo spessore delle pareti è ottimizzato per garantire l'uniformità e il successo della sinterizzazione.

Questa è anche un'ottima occasione per combinare più componenti lavorati in un unico pezzo MIM complesso. Questa integrazione riduce i tempi e i costi di assemblaggio, migliorando al contempo la qualità del pezzo. proprietà isotrope15. Il dibattito tra stampaggio a iniezione di metalli e pressofusione è spesso incentrato su questa capacità di creare pezzi complessi di forma netta.

Dalla lavorazione MIM alla pressofusione

La conversione di un progetto in pressofusione richiede una riflessione diversa. L'attenzione principale si sposta sul rilascio dello stampo e sul flusso del materiale.

Regolazioni chiave per la pressofusione

| Elemento di design | Azione richiesta | Motivo |

|---|---|---|

| Pareti verticali | Aggiungere angoli di sformo | Per consentire una facile espulsione dallo stampo |

| Sottotagli | Semplificare o eliminare | Ridurre la complessità e il costo dello stampo |

| Angoli vivi | Aggiungere filetti/radii | Per migliorare il flusso del metallo e ridurre lo stress |

| Materiale | Regolazione delle proprietà | Tenere conto della minore resistenza delle leghe da colata |

Ogni modifica viene calcolata attentamente per garantire che il pezzo fuso finale sia funzionale ed economico da produrre.

Un processo di conversione strutturato è fondamentale. Comporta modifiche specifiche alla progettazione, adattate alla tecnologia di destinazione, che si tratti della complessità del MIM o dei requisiti di stampaggio della pressofusione. Ciò garantisce prestazioni e producibilità ottimali dei pezzi.

Analizzare un caso di studio complesso: un componente MIM di successo.

Vediamo un esempio reale. Consideriamo la ganascia di un complesso strumento chirurgico. Questo pezzo è piccolo, ma richiede una forza e una precisione incredibili.

La produzione rappresenta una sfida enorme. I metodi tradizionali, come la lavorazione CNC, sarebbero estremamente lenti e costosi. Ogni piccola caratteristica richiederebbe una fase di lavorazione separata e difficile.

Perché il MIM era l'unica scelta possibile

Il MIM eccelle dove altri metodi falliscono. Forma l'intero pezzo complesso in un unico processo. Questo elimina la maggior parte delle operazioni secondarie, con un notevole risparmio di tempo e denaro.

| Caratteristica | Lavorazione CNC | Stampaggio a iniezione di metallo (MIM) |

|---|---|---|

| Complessità | Molto difficile / costoso | Eccellente |

| Materiale di scarto | Alto (sottrattivo) | Molto basso (forma a rete) |

| Costo unitario | Alto | Basso (con volume elevato) |

| Velocità di produzione | Lento | Veloce |

Ciò rende il MIM l'unica soluzione possibile per la produzione in serie di componenti così complessi.

Decostruzione del vantaggio MIM

Nei progetti passati dell'PTSMAKE abbiamo visto come il MIM trasformi la produzione di pezzi complessi. La mascella chirurgica è un caso di studio perfetto che lo dimostra. Evidenzia perché il MIM è spesso la scelta migliore.

Libertà geometrica senza pari

La ganascia presenta impugnature complesse, un foro di rotazione e canali interni. La tecnologia MIM forma queste caratteristiche simultaneamente nella fase di stampaggio. Questa capacità di "net-shape" è un vero e proprio cambiamento. Crea pezzi quasi completi appena usciti dal forno.

Selezione di materiali ad alte prestazioni

Lo strumento chirurgico richiede acciaio inossidabile 17-4 PH. Questo materiale offre un'elevata forza e un'eccellente resistenza alla corrosione. È anche biocompatibile. Nel confronto tra stampaggio a iniezione di metalli e pressofusione, questo è un elemento di differenziazione fondamentale. La pressofusione non può lavorare l'acciaio inossidabile. Il processo MIM, che comprende sinterizzazione16, gestisce perfettamente materiali così avanzati.

Precisione e coerenza

I dispositivi medici richiedono tolleranze strette per ottenere prestazioni affidabili. La nostra analisi ha dimostrato che il MIM può mantenere tolleranze fino a ±0,3%. Questo livello di precisione è fondamentale per il funzionamento dello strumento ed è difficile da ottenere in modo economico con altri metodi.

| Requisiti | Come MIM l'ha affrontato |

|---|---|

| Geometria complessa | Lo stampaggio a rete ha creato tutte le caratteristiche in un unico passaggio. |

| Esigenze materiali | Ha lavorato con facilità l'acciaio inossidabile 17-4 PH. |

| Tolleranze strette | Ha raggiunto un'accuratezza dimensionale di ±0,3% in modo costante. |

| Obiettivo di costo | Ha eliminato le lavorazioni estensive, riducendo il costo unitario di oltre 50%. |

Questo caso di studio mostra perché il MIM è stato la scelta ideale. Combina in modo unico geometria complessa, materiali ad alta resistenza ed efficienza dei costi per la mascella chirurgica. Questo lo rende superiore alla lavorazione tradizionale per la produzione di grandi volumi.

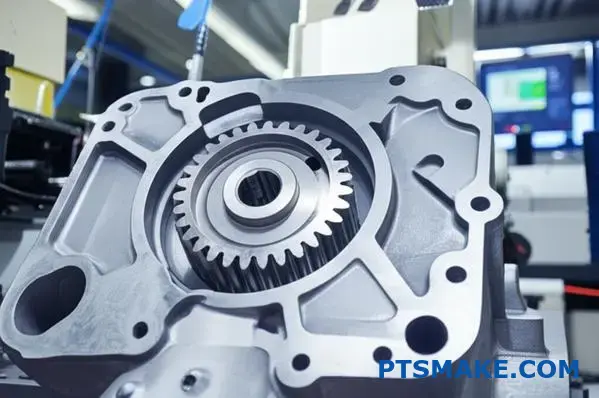

Analizzare un caso di studio complesso: un componente pressofuso di successo.

Vediamo un esempio reale: un alloggiamento per la trasmissione automobilistica. Questo componente è una vetrina perfetta per i vantaggi della pressofusione. È complesso, critico e prodotto in quantità molto elevate.

Fattori chiave di successo

L'alloggiamento di una trasmissione ha requisiti severi. Deve essere robusto ma leggero. Inoltre, deve gestire il calore intenso. La pressofusione affronta queste sfide in modo efficace.

Gli elevati volumi di produzione rendono il processo economico. Il costo iniziale degli utensili è elevato, ma si ripaga nel lungo periodo.

| Requisiti | Vantaggio della pressofusione |

|---|---|

| Parte Complessa | Crea parti intricate e a rete |

| Alleggerimento | Utilizza leghe di alluminio o magnesio |

| Alto volume | Costo estremamente basso per pezzo |

| Gestione del calore | Eccellenti proprietà termiche |

Un'analisi più approfondita

Perché la pressofusione è stata il vincitore indiscusso per questo pezzo? La decisione si basa su una combinazione di scienza dei materiali, esigenze ingegneristiche ed economia di produzione. Ogni fattore punta direttamente a questo metodo.

Materiali leggeri e resistenti

Nel settore automobilistico, ogni grammo è importante. L'utilizzo di alluminio pressofuso consente di ottenere un alloggiamento robusto che protegge la trasmissione del veicolo. Allo stesso tempo, riduce significativamente il peso complessivo del veicolo rispetto ai tradizionali componenti in acciaio. Questo migliora l'efficienza del carburante.

Dissipazione del calore superiore

Una trasmissione genera molto calore. L'elevata resistenza della lega di alluminio conduttività termica17 è essenziale. L'alloggiamento stesso funge da enorme dissipatore di calore, allontanando il calore dagli ingranaggi e dai fluidi critici. In questo modo si evita il surriscaldamento e si prolunga la vita della trasmissione.

Il potere della produzione in grandi volumi

L'investimento iniziale per uno stampo di pressofusione è notevole. Questo è un punto chiave quando si considera lo stampaggio a iniezione di metalli rispetto alla pressofusione. Tuttavia, quando un produttore ha bisogno di centinaia di migliaia di pezzi identici, il costo per pezzo diventa incredibilmente basso. Questa scala rende la pressofusione imbattibile per i componenti prodotti in serie.

| Confronto tra i processi | Il migliore per gli alloggi? | Considerazioni chiave |

|---|---|---|

| Pressofusione | Sì, per la produzione di massa | Alto costo iniziale dell'utensile, basso prezzo del pezzo |

| Lavorazione CNC | Solo per i primi prototipi | Costo molto elevato per pezzo |

| Colata in sabbia | No, manca di precisione/finitura | Superficie ruvida, ciclo più lento |

Il caso di studio dell'alloggiamento della trasmissione rivela l'adattamento ideale della pressofusione. Il sistema bilancia le esigenze di leggerezza, resistenza, efficace dissipazione del calore e geometria complessa con le realtà economiche della produzione automobilistica in grandi volumi, dimostrando il suo valore.

Quando sarebbe ottimale un approccio ibrido o lo stampaggio di inserti tra lo stampaggio a iniezione di metalli (MIM) e la pressofusione?

A volte, un singolo processo produttivo non è sufficiente. E se il vostro progetto richiede l'estrema resistenza all'usura dell'acciaio ma anche la leggerezza dell'alluminio? È in questo caso che l'approccio ibrido si rivela vincente.

Combinare i punti di forza

Possiamo sfruttare il meglio di entrambi i mondi. Si tratta di inserire un componente MIM in un pezzo pressofuso più grande. In questo modo si ottiene un prodotto multimateriale di qualità superiore.

Un esempio pratico

Immaginate un ingranaggio in acciaio MIM ad alta resistenza. Durante la produzione viene inserito in un alloggiamento in alluminio pressofuso più grande e leggero.

| Tecnologia | Ruolo nella parte ibrida | Vantaggi principali |

|---|---|---|

| MIM | Inserto resistente all'usura | Fornisce durata e resistenza localizzate. |

| Pressofusione | Corpo strutturale principale | Offre una struttura leggera e una forma complessa. |

Questa fusione ottimizza le prestazioni e il peso.

Questa strategia avanzata è perfetta per le sfide complesse. Ci permette di creare componenti che altrimenti sarebbero impossibili o troppo costosi da produrre con un unico materiale. La discussione su stampaggio a iniezione di metalli vs. pressofusione spesso trascura queste potenti combinazioni.

Il processo ibrido in dettaglio

In primo luogo, produciamo il pezzo piccolo e complesso utilizzando la tecnologia MIM. In genere si tratta di un acciaio resistente all'usura o di una lega speciale. Fornisce forza proprio dove è necessario.

Successivamente, questo pezzo MIM finito viene inserito nello stampo di pressofusione. Funge da inserto solido.

Il metallo fuso, come alluminio o zinco, viene quindi iniettato. Il metallo fluisce intorno all'inserto MIM, creando un robusto blocco meccanico mentre si solidifica. La qualità del legame interfacciale18 è fondamentale per l'integrità del pezzo finale.

Nel nostro lavoro presso PTSMAKE, abbiamo guidato i clienti attraverso questo processo. Questo processo consente di ottenere una significativa riduzione del peso senza sacrificare la durata nei punti critici. Il risultato è un singolo componente integrato con proprietà ottimizzate.

Produzione ibrida passo dopo passo

| Passo | Processo | Descrizione |

|---|---|---|

| 1 | Fabbricazione MIM | Viene creato e sinterizzato un componente in acciaio preciso e ad alta densità. |

| 2 | Posizionamento dell'inserto | Il pezzo MIM finito viene inserito roboticamente nello strumento di pressofusione. |

| 3 | Sovrastampaggio | L'alluminio fuso viene iniettato, avvolgendo l'inserto MIM. |

| 4 | Parte finale | Il pezzo finale viene espulso, una fusione senza soluzione di continuità di acciaio e alluminio. |

La combinazione di MIM e pressofusione consente di creare componenti multimateriali di qualità superiore. Questo approccio ibrido sfrutta la resistenza di precisione del MIM e la capacità strutturale leggera della pressofusione, risolvendo sfide ingegneristiche complesse che un singolo processo non può affrontare da solo.

In che modo i trattamenti termici post-processo influenzano le proprietà finali dei pezzi tra lo stampaggio a iniezione di metalli (MIM) e la pressofusione?

Il modo in cui un pezzo di metallo risponde al trattamento termico non è universale. Dipende molto dalla sua struttura iniziale. Questo è un elemento di differenziazione fondamentale nel confronto tra stampaggio a iniezione di metalli e pressofusione.

I pezzi MIM si comportano in modo molto diverso da quelli pressofusi. Le loro risposte metallurgiche aprono diverse possibilità di prestazioni.

Risposta metallurgica in MIM

I componenti MIM, in particolare quelli in acciaio, sono sinterizzati fino a raggiungere una densità quasi totale. Questa struttura permette di trattarli termicamente come gli acciai battuti tradizionali. È possibile accedere a un'ampia gamma di opzioni di tempra e rafforzamento.

Opzioni limitate nella pressofusione

I pezzi pressofusi hanno una struttura interna diversa. Questo limita i tipi di trattamenti termici a cui possono essere sottoposti. Pur essendo efficaci, le opzioni sono più limitate rispetto al MIM.

| Caratteristica | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Processo primario | Sinterizzazione | Colata |

| Trattamento tipico dell'acciaio | Tempra e rinvenimento, cementazione | Non applicabile |

| Trattamento tipico dell'alluminio | Non comune | Soluzione e invecchiamento (T5, T6) |

| Valorizzazione della proprietà | Alta versatilità | Più specifico |

La differenza fondamentale sta nel percorso del materiale. I pezzi MIM sono costruiti da polveri metalliche fuse insieme. Questo processo crea una microstruttura fine e uniforme. È altamente ricettivo ai trattamenti termici di trasformazione.

MIM: il percorso verso l'alta durezza

Noi di PTSMAKE usiamo spesso la tempra e il rinvenimento per le parti in acciaio MIM. Ciò aumenta notevolmente la durezza e la resistenza alla trazione. Possiamo personalizzare queste proprietà in base alle esigenze del cliente.

La cementazione è un altro potente strumento per il MIM. Crea una superficie molto dura, pur mantenendo il nucleo duttile. È perfetto per i componenti resistenti all'usura.

Pressofusione: Migliorare l'alluminio

Per l'alluminio pressofuso, gli obiettivi sono diversi. I gas intrappolati e la struttura della fusione impediscono una tempra aggressiva.

Tuttavia, trattamenti come T5 e T6 sono molto efficaci. Il trattamento termico in soluzione19 seguito dall'invecchiamento, rafforza il pezzo facendo precipitare particelle fini all'interno della matrice di alluminio.

I risultati sono significativi, ma operano all'interno di una finestra più ristretta. È possibile migliorare la resistenza e la durezza, ma non ai livelli dell'acciaio MIM temprato.

Confronto tra i miglioramenti della proprietà

In base ai nostri test interni, i miglioramenti di proprietà ottenibili variano notevolmente.

| Proprietà | Acciaio MIM (post-trattamento) | Alluminio pressofuso (post-trattamento) |

|---|---|---|

| Aumento della durezza | Fino a 300-400% | Fino a 50-70% |

| Aumento della forza | Fino a 250-350% | Fino a 40-60% |

| Variazione della duttilità | Spesso ridotto | Leggermente ridotto |

Questo dimostra perché la scelta del processo è fondamentale. Il dibattito tra stampaggio a iniezione di metalli e pressofusione si riduce spesso a questi requisiti di proprietà finale.

La struttura metallurgica fondamentale determina i risultati del trattamento termico. L'acciaio sinterizzato del MIM offre un'ampia gamma di opzioni ad alte prestazioni, mentre la pressofusione offre miglioramenti efficaci, anche se più limitati, per leghe come l'alluminio. Si tratta di una considerazione critica nella progettazione dei pezzi.

Valutare il ciclo di vita e l'impatto sulla sostenibilità di ogni processo. .

Nella scelta dei processi produttivi, la sostenibilità è un fattore chiave. L'impatto ambientale non riguarda solo una fase. Riguarda l'intero ciclo di vita.

Dobbiamo confrontare lo stampaggio a iniezione di metalli con la pressofusione dall'inizio alla fine. Questo include l'energia, gli scarti e l'uso dei materiali.

Consumo di energia per parte

Il consumo di energia è una preoccupazione primaria. I requisiti iniziali del processo variano in modo significativo. Questa tabella offre un rapido confronto basato sulla nostra analisi interna.

| Fattore | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Energia iniziale | Alto (forno per il debinding/sinterizzazione) | Moderato (metallo fuso) |

| Energia per parte | Più basso per i pezzi piccoli e complessi | Più basso per pezzi grandi e semplici |

Questo confronto aiuta a orientare le decisioni. Le dimensioni e la complessità del pezzo sono importanti.

Uno sguardo più approfondito sul ciclo di vita

La sostenibilità va oltre l'energia utilizzata durante la produzione. Dobbiamo valutare l'efficienza dei materiali e il potenziale di riciclaggio durante l'intero processo. Ogni metodo presenta vantaggi distinti.

Il MIM richiede una notevole quantità di energia per il suo processo a più fasi, tra cui la cruciale sinterizzazione20 fase. Tuttavia, eccelle nella creazione di pezzi di forma netta con uno scarto minimo di materiale. Le guide e il materiale di alimentazione possono spesso essere rimacinati e riutilizzati direttamente.

La pressofusione, invece, è molto efficiente nel riciclaggio. Gli scarti, i canali di colata e le eccedenze vengono facilmente rifusi. Questo sistema a ciclo chiuso è molto efficace. L'energia necessaria per la rifusione è molto inferiore a quella necessaria per la lavorazione del minerale grezzo.

Sostenibilità attraverso il design

Le scelte progettuali hanno anche un impatto sull'ambiente.

MIM: Consolidamento delle parti

Il MIM ci permette di combinare più componenti in un unico pezzo complesso. In questo modo si riducono le fasi di assemblaggio e l'utilizzo complessivo di materiali, il che rappresenta un grande vantaggio in termini di sostenibilità.

Pressofusione: Leggerezza

La pressofusione è ideale per creare pezzi resistenti e leggeri con materiali come l'alluminio e il magnesio. I pezzi più leggeri, soprattutto nel settore automobilistico e aerospaziale, riducono il consumo di carburante nel corso della vita del prodotto.

| Aspetto | Stampaggio a iniezione di metallo (MIM) | Pressofusione |

|---|---|---|

| Tipo di rifiuto | Corridori, materie prime | Scarti, corridori, flash |

| Riciclabilità | I corridori sono spesso riutilizzabili | I rottami sono facilmente rifondibili |

| Vantaggio del design | Consolidamento parziale | Potenziale di alleggerimento |

Questa visione del ciclo di vita fornisce un quadro più chiaro del dibattito tra stampaggio a iniezione e pressofusione.

Sia il MIM che la pressofusione offrono vantaggi unici in termini di sostenibilità. Il MIM eccelle nel ridurre al minimo gli scarti iniziali di materiale grazie al consolidamento dei pezzi. La forza della pressofusione risiede nella riciclabilità altamente efficiente degli scarti e nel potenziale di creazione di componenti leggeri che consentono di risparmiare energia durante l'uso.

Siete pronti a ottimizzare la vostra produzione? PTSMAKE offre precisione!

Ottenete preventivi senza problemi e una guida esperta per progetti di stampaggio a iniezione e pressofusione di metalli. Contattate PTSMAKE oggi stesso: il nostro team è pronto ad aiutarvi a ottenere tolleranze più strette, una produzione senza interruzioni e un valore eccezionale dal prototipo alla produzione di massa. Richiedete subito il vostro preventivo personalizzato!

Scoprite come il comportamento del flusso di materie prime sia fondamentale per creare pezzi stampati di alta qualità e privi di difetti. ↩

Comprendete questo passaggio cruciale che trasforma il pezzo "verde" rimuovendo il legante polimerico prima della sinterizzazione finale. ↩

Capire come le proprietà direzionali di un materiale possono influire sulla progettazione e sull'integrità strutturale del pezzo. ↩

Scoprite come questo processo di metallurgia delle polveri consente di ottenere pezzi complessi e ad alta resistenza. ↩

Scoprite come i ripetuti cicli di riscaldamento e raffreddamento influiscono sull'integrità strutturale degli acciai per utensili. ↩

Scoprite come questa qualità di materiale influisce sulla resistenza e sulle prestazioni dei pezzi in applicazioni critiche. ↩

Scoprite come i diversi agenti possono influire sulla qualità dei pezzi, sull'espulsione e sulla struttura della superficie finale. ↩

Scoprite come la realizzazione di componenti a forma di rete può semplificare la vostra catena di fornitura e ridurre i costi totali di produzione. ↩

Scoprite come questo processo di riscaldamento solidifica le polveri metalliche in pezzi forti e densi. ↩

Scoprite come questo processo migliora la precisione dei pezzi e le proprietà della superficie. ↩

Fare clic per capire come questa proprietà del materiale influisce sulle prestazioni del componente sotto sforzo. ↩

Scoprite come i costi degli utensili vengono ripartiti su un ciclo di produzione per determinare il costo finale per pezzo. ↩

Scoprite come la ripartizione dei costi degli utensili sul volume di produzione influisca sul prezzo finale del pezzo. ↩

Capire come un blocco sinterizzato imita le proprietà del pezzo MIM finale per un test funzionale più accurato. ↩

Scoprite come la resistenza uniforme del materiale in tutte le direzioni influisca sulle prestazioni e sulla progettazione dei vostri pezzi. ↩

Scoprite come questo processo di riscaldamento trasforma la polvere di metallo in un pezzo solido ad alta densità. ↩

Scoprite perché questa proprietà del materiale è fondamentale per la progettazione di componenti che gestiscono le sollecitazioni termiche. ↩

Scoprite come viene creato e ottimizzato il legame tra materiali dissimili per ottenere la massima resistenza dei pezzi. ↩

Scoprite come questo processo migliora le proprietà meccaniche delle leghe di alluminio. ↩

Capire questo processo termico chiave che definisce la resistenza dei pezzi MIM e il loro profilo energetico. ↩