Individuare il metodo di colata giusto può far saltare le tempistiche e il budget del progetto di produzione. Molti ingegneri sono alle prese con questa scelta e vedono i costi lievitare quando scelgono il processo sbagliato per i loro requisiti di volume o le specifiche del materiale.

La colata in sabbia utilizza stampi in sabbia sacrificabili per una produzione flessibile e a basso volume di pezzi complessi in varie leghe, mentre la pressofusione inietta metallo fuso ad alta pressione in stampi in acciaio riutilizzabili per una produzione ad alto volume con finitura superficiale e precisione dimensionale superiori.

Questa decisione influisce su tutto, dalla tempistica del prototipo ai costi di produzione finali. Vi illustrerò i principi fondamentali, le limitazioni pratiche e i compromessi economici che determinano il processo più adatto alle esigenze specifiche del vostro progetto.

Qual è il principio fondamentale della colata in sabbia?

L'idea di base della colata in sabbia è semplice ma potente. Creiamo una cavità nella sabbia e vi versiamo il metallo fuso. La sabbia funge da stampo.

Il ruolo del modello

In primo luogo, un modello, una replica del pezzo finale, viene pressato nella sabbia. In questo modo si crea la forma dello stampo.

Componenti chiave

Il processo si basa su alcuni elementi chiave che funzionano alla perfezione. La gravità è la forza motrice che riempie lo stampo.

| Componente | Funzione |

|---|---|

| Sabbia | Forma la cavità dello stampo |

| Raccoglitore | Tiene insieme i grani di sabbia |

| Modello | Crea la forma nella sabbia |

| Metallo fuso | Riempie la cavità per formare il pezzo |

Questo metodo è antico ma ancora oggi molto efficace.

La fisica in gioco

L'intero processo si basa sulla fisica fondamentale. La gravità trascina il metallo fuso in ogni dettaglio della cavità dello stampo in sabbia. La sabbia deve essere abbastanza resistente da mantenere la sua forma sotto il peso e il calore del metallo. È qui che il legante è fondamentale.

Allo stesso tempo, lo stampo deve "respirare". Quando il metallo caldo riempie la cavità, si generano dei gas. Questi gas devono fuoriuscire, altrimenti causeranno difetti nella colata finale. Questa è una differenza fondamentale nel dibattito tra colata in sabbia e pressofusione, dove si usa la pressione invece della gravità.

Perché le proprietà della sabbia sono importanti

La granulometria e la forma della sabbia sono fondamentali. Esse influenzano direttamente la finitura superficiale del pezzo finale e lo stampo. permeabilità1. Una grana più fine offre una superficie più liscia, ma può rendere più difficile la fuoriuscita dei gas.

Spesso PTSMAKE collabora con i clienti per bilanciare questi fattori. Si tratta di trovare la giusta composizione della sabbia per il metallo specifico e la geometria del pezzo.

| Proprietà | Impatto sulla fusione |

|---|---|

| Dimensione dei grani | Influenza la finitura superficiale e la permeabilità |

| Tipo di raccoglitore | Determina la resistenza e la collassabilità dello stampo |

| Contenuto di umidità | Influenza la formazione di gas e la stabilità dello stampo |

L'accuratezza di questi dettagli è essenziale per il successo del casting.

Il principio fondamentale della colata in sabbia prevede l'utilizzo di uno stampo a base di sabbia, un modello per creare la cavità e la gravità per riempirla di metallo fuso. Le proprietà della sabbia e del legante sono fondamentali per controllare la qualità del pezzo finale.

Qual è il principio fondamentale della pressofusione?

Il principio fondamentale della pressofusione è semplice ma potente. Si inietta il metallo fuso in uno stampo di acciaio, noto come matrice.

L'elemento caratterizzante è l'uso di una pressione estremamente elevata. Questa forza è ciò che veramente separa la pressofusione da altri metodi.

Pressione: il cambio di gioco

A differenza dei metodi con alimentazione a gravità, questa intensa pressione costringe il metallo a entrare in ogni minimo dettaglio dello stampo. Questa è una distinzione fondamentale nel confronto tra colata in sabbia e pressofusione. Assicura un riempimento completo e rapido.

| Caratteristica | Pressofusione | Colata a gravità |

|---|---|---|

| Forza motrice | Alta pressione | Gravità |

| Velocità di riempimento | Estremamente veloce | Lento |

| Materiale dello stampo | Stampo in acciaio | Sabbia, gesso |

Come la pressione modella la parte finale

L'alta pressione non si limita a riempire uno stampo. Determina fondamentalmente la velocità, la precisione e la qualità del pezzo finale del processo. È il motore dei principali vantaggi della pressofusione.

Sbloccare velocità e precisione

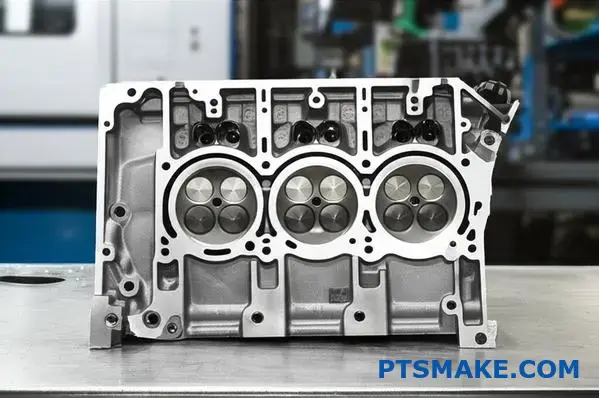

La pressione inietta il metallo fuso in pochi millisecondi. Questo riempimento rapido è fondamentale. Impedisce al metallo di solidificarsi prima che lo stampo sia completamente pieno. Questo ci permette di creare pezzi con pareti incredibilmente sottili.

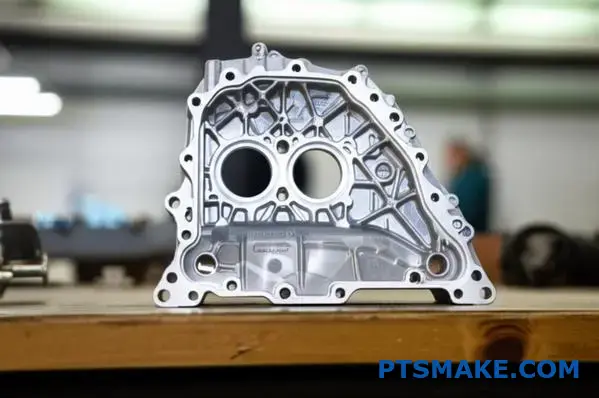

Nei nostri progetti passati all'PTSMAKE, questa capacità è stata essenziale per la realizzazione di complessi alloggiamenti elettronici e componenti automobilistici leggeri.

Miglioramento delle proprietà dei materiali

La combinazione di pressione intensa e raffreddamento rapido crea una struttura del materiale molto fine e densa. Questo processo porta a proprietà meccaniche superiori e a un'auspicabile affinamento della grana2. Il risultato è un pezzo più resistente e durevole appena uscito dallo stampo.

Questa tabella illustra l'impatto della pressione sulle principali caratteristiche dei pezzi.

| Caratteristica | Impatto ad alta pressione | Impatto a bassa pressione/gravità |

|---|---|---|

| Spessore della parete | Può essere molto sottile (<1 mm) | Sono necessarie sezioni più spesse |

| Finitura superficiale | Liscio, quasi a rete | Più ruvido, necessita di maggiori rifiniture |

| Porosità | Ridotto al minimo grazie alla forza | Maggiore rischio di vuoti |

| Dettaglio replica | Eccellente, cattura le caratteristiche più belle | Fedeltà dei dettagli limitata |

Il principio fondamentale è l'alta pressione. Questo principio differenzia la pressofusione dai metodi a gravità ed è direttamente responsabile della velocità, della precisione e delle proprietà meccaniche superiori del pezzo finale.

Perché la colata in sabbia è un processo di ‘stampo sacrificabile’?

Il termine ‘sacrificabile’ può sembrare uno spreco. Ma nella colata in sabbia è la chiave per sbloccare possibilità di design uniche. Questo processo viene eseguito una sola volta per ogni stampo.

Quando il metallo fuso si raffredda e si solidifica, lo stampo ha raggiunto il suo scopo. Per estrarre il pezzo, dobbiamo rompere lo stampo di sabbia. Non c'è altro modo. Questa fase distruttiva è fondamentale per il processo.

Il momento del recupero

L'unico modo per recuperare il pezzo metallico finale è distruggere lo stampo di sabbia che lo ha formato. Questo avviene solitamente tramite scuotimento o vibrazione.

| Palcoscenico | Condizione di muffa | Stato del casting |

|---|---|---|

| Prima del recupero | Intatto, con sabbia intorno al disegno | Solidificato all'interno dello stampo |

| Dopo il recupero | Rotto in sabbia sciolta | Liberato, pronto per la finitura |

Spesso questa sabbia può essere recuperata, trattata e riutilizzata per creare nuovi stampi, rendendo il processo sostenibile.

La realtà pratica degli stampi sacrificabili

L'implicazione principale è semplice: uno stampo per ogni pezzo. Questo ha un impatto diretto sull'efficienza produttiva e sui costi, soprattutto per la produzione di grandi volumi. Si tratta di un ciclo più lento e ad alta intensità di lavoro rispetto ai metodi di stampo permanente.

Se consideriamo Colata in sabbia vs. pressofusione, la differenza è netta. La pressofusione utilizza stampi in acciaio resistenti che possono produrre migliaia di pezzi in tempi rapidi. La colata in sabbia richiede uno stampo nuovo per ogni singolo pezzo.

| Caratteristica | Colata in sabbia (spendibile) | Pressofusione (permanente) |

|---|---|---|

| Riutilizzabilità dello stampo | Nessuno | Alto (migliaia di cicli) |

| Velocità di produzione | Più lento | Molto veloce |

| Costo degli utensili | Basso | Alto |

| Parte Complessa | Alto (caratteristiche interne) | Caratteristiche interne limitate |

Il vantaggio nella distruzione

Perché scegliere un processo distruttivo? La risposta è la libertà di progettazione. Grazie alla rottura dello stampo, possiamo progettare geometrie interne complesse.

A questo scopo utilizziamo anime di sabbia. Si tratta di forme di sabbia separate e indurite, collocate all'interno dello stampo principale. Il metallo scorre intorno ad esse, creando sezioni cave o caratteristiche interne complesse. Dopo la colata, le anime vengono spezzate e rimosse insieme al resto dello stampo. Questo livello di complessità interna è spesso impossibile con gli stampi permanenti. Il materiale dello stampo permeabilità3 consente inoltre la fuoriuscita dei gas, evitando difetti.

In breve, la natura sacrificabile dello stampo in sabbia è al tempo stesso il suo più grande limite e la sua più grande forza. Scambia la velocità con un'incredibile flessibilità di progettazione.

Lo stampo in sabbia sacrificabile viene distrutto per recuperare ogni pezzo. Ciò comporta un rallentamento dei ritmi di produzione, perché ogni volta è necessario un nuovo stampo. Tuttavia, proprio questo processo consente di utilizzare le anime di sabbia per progetti interni complessi, offrendo una notevole libertà geometrica.

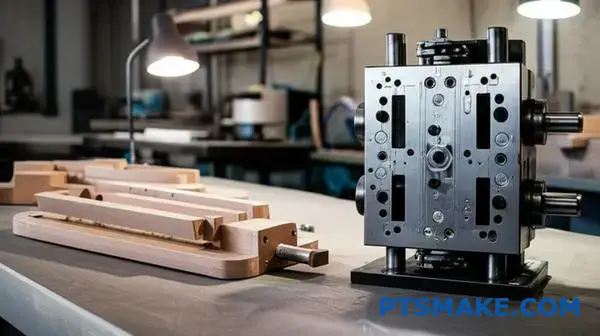

Cosa rende la pressofusione un processo di ‘stampo permanente’?

Il termine ‘permanente’ nella fusione in stampi permanenti deriva dallo stampo stesso. Questi stampi non sono monouso. Sono strumenti di precisione.

Realizzati in robusto acciaio per utensili, sono in grado di resistere a temperature e pressioni elevate. Ciò consente un'eccezionale riutilizzabilità.

Un singolo stampo può produrre migliaia, o addirittura milioni, di pezzi identici prima di dover essere sostituito o riparato.

Questa longevità è fondamentale per la sua economia. Il costo iniziale degli utensili è elevato, ma il costo per pezzo diventa molto basso.

| Fattore di costo | Utensili per la pressofusione | Costo per pezzo (alto volume) |

|---|---|---|

| Investimenti | Alto | Molto basso |

Il trade-off economico principale

L'elevato costo iniziale degli utensili è spesso la considerazione principale. Si tratta di una spesa di capitale significativa che richiede un'attenta valutazione del progetto. Noi di PTSMAKE aiutiamo i clienti ad analizzare questo aspetto.

La chiave è il calcolo del volume di pareggio. Questo è il punto in cui i risparmi derivanti dai bassi costi per pezzo superano finalmente l'investimento iniziale nello stampo.

Questo modello economico è fondamentalmente diverso dagli altri metodi. Quando si considera la colata in sabbia rispetto alla pressofusione, la struttura finanziaria è un fattore decisivo per qualsiasi progetto.

La colata in sabbia ha costi di attrezzaggio molto bassi. Tuttavia, per ogni pezzo prodotto viene distrutto un nuovo stampo in sabbia. Ciò significa che i costi della manodopera e dei materiali per ogni pezzo rimangono elevati.

Inoltre, la consistenza da pezzo a pezzo può variare maggiormente con la colata in sabbia. La pressofusione garantisce la precisione per l'intera produzione, riducendo i problemi di qualità e i costi a valle.

Il costo dello stampo è un investimento in efficienza e ripetibilità. Attraverso il processo finanziario di ammortamento4, Il grande costo iniziale viene distribuito su milioni di pezzi, rendendo il pezzo finale molto conveniente.

| Caratteristica | Pressofusione | Colata in sabbia |

|---|---|---|

| Costo degli utensili | Molto alto | Molto basso |

| Durata di vita degli utensili | Oltre 100.000 cicli | 1 ciclo (stampo) |

| Costo per parte | Diminuisce con il volume | Rimane relativamente costante |

| Il migliore per | Produzione in grandi volumi | Prototipi, bassi volumi |

La permanenza dello stampo in acciaio crea un chiaro compromesso economico. L'elevato investimento iniziale è giustificato da costi per pezzo estremamente bassi su scala, che ne fanno la scelta migliore per i volumi elevati e la produzione di alta precisione.

Come si confrontano i tempi di attrezzaggio per ciascun processo tra la colata in sabbia e la pressofusione?

Quando si confronta la fusione in sabbia con la pressofusione, il tempo è un fattore critico. La differenza nei tempi di realizzazione degli utensili è una delle distinzioni più significative.

Gli utensili per la colata in sabbia, o i modelli, possono essere pronti molto rapidamente. Spesso in pochi giorni o poche settimane. Questo è un enorme vantaggio.

La pressofusione, invece, richiede stampi in acciaio temprato. La loro produzione è complessa e richiede mesi. Questa tempistica più lunga è una considerazione importante per qualsiasi progetto.

Tempi di consegna degli utensili in sintesi

| Metodo di fusione | Tipo di utensile | Tempi di consegna tipici |

|---|---|---|

| Colata in sabbia | Modello (legno, plastica) | 1-3 settimane |

| Pressofusione | Stampo in acciaio temprato | 8-16 settimane |

Questa netta differenza ha un impatto diretto sui tempi e sulla flessibilità del progetto.

Comprensione perché La differenza di queste tempistiche è fondamentale per fare la scelta giusta. Le ragioni sono da ricercare nella complessità dei materiali e della produzione. Questo è un argomento che discutiamo spesso con i clienti di PTSMAKE per allineare la produzione alle loro scadenze di lancio.

La semplicità dei modelli di colata in sabbia

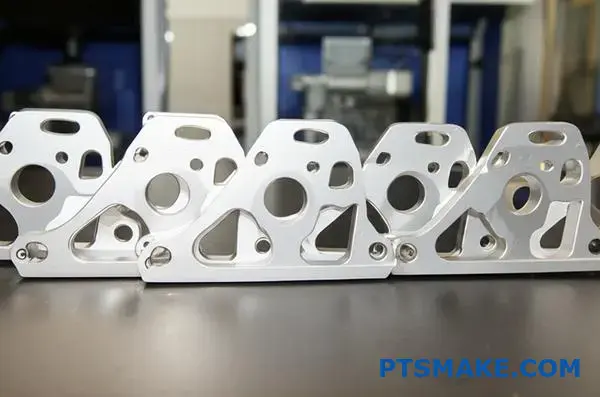

I modelli di colata in sabbia sono spesso realizzati in legno, plastica o alluminio. Possono essere realizzati con metodi semplici, come la lavorazione CNC o la stampa 3D. Il processo è semplice e veloce. Questa velocità rende la colata in sabbia perfetta per la prototipazione. È possibile ottenere rapidamente un pezzo fisico per testare il progetto. È ideale anche per la produzione di bassi volumi, quando non è possibile attendere a lungo per gli utensili.

La complessità degli stampi per pressofusione

Gli stampi per la pressofusione sono completamente diversi. Vengono lavorati da blocchi di acciaio per utensili temprato ad alta resistenza. Questo processo richiede un'ampia lavorazione CNC, un trattamento termico e una finitura precisa. Gli stampi devono sopportare pressioni immense e temperature elevate per migliaia di cicli. Questo sforzo ingegneristico e produttivo è notevole e comporta tempi di consegna molto più lunghi. L'investimento iniziale in termini di tempo e di costi significa che la spesa richiede ammortamento5 su un ampio volume di produzione per essere economico.

I tempi di consegna non riguardano solo la produzione dell'utensile. Comprende anche la progettazione, la simulazione e il collaudo per garantire la qualità del pezzo.

La chiave di lettura è semplice: l'attrezzaggio della colata in sabbia è veloce e ideale per la velocità e i bassi volumi. L'attrezzaggio della pressofusione è un investimento importante, che richiede molto tempo, adatto alla produzione in grandi volumi e a lungo termine, quando si è certi del progetto.

Tra la colata in sabbia e la pressofusione: Quale processo offre una maggiore precisione dimensionale e perché?

Quando si confronta la colata in sabbia con la pressofusione, il vincitore in termini di precisione è chiaro. La pressofusione offre costantemente una precisione dimensionale superiore. Questa è una differenza fondamentale.

Il motivo risiede nel materiale stesso dello stampo. La pressofusione utilizza stampi in acciaio robusti e lavorati con precisione. La colata in sabbia, invece, si basa su sabbia compattata, che può spostarsi.

Confronto tra le tolleranze tipiche

Le tolleranze ottenibili evidenziano questa differenza in modo netto.

| Processo di fusione | Tolleranza tipica (per pollice) |

|---|---|

| Pressofusione | Da ±0,002" a ±0,005" |

| Colata in sabbia | Da ±0,020" a ±0,030" |

Per i componenti che richiedono accoppiamenti stretti o assemblaggi complessi, questa distinzione è fondamentale.

Il cuore della precisione della pressofusione è lo stampo, spesso chiamato matrice o utensile. Alla PTSMAKE, la nostra esperienza nella lavorazione CNC ci mostra come vengono realizzati questi stampi in acciaio. Vengono lavorati secondo specifiche estremamente rigide, creando una cavità rigida e ripetibile.

Questo processo garantisce che ogni pezzo prodotto sia pressoché identico. Il metallo fuso viene iniettato ad alta pressione in questo stampo stabile. Il risultato è una variazione minima da pezzo a pezzo.

L'instabilità delle muffe di sabbia

Gli stampi per colata in sabbia sono intrinsecamente meno stabili. La sabbia è legata, ma è comunque granulare. Può essere influenzata da fattori come il contenuto di umidità e la consistenza della compattazione.

Durante il processo di colata, la forza del metallo fuso può causare lievi spostamenti della sabbia. Questo fenomeno, noto come Scorrimento dello stampo6, può portare a imprecisioni dimensionali. Questa variabilità lo rende meno adatto ad applicazioni di alta precisione.

Impatto del materiale dello stampo sulla precisione

| Caratteristica | Pressofusione (stampo in acciaio) | Colata in sabbia (stampo in sabbia) |

|---|---|---|

| Rigidità | Alto | Da basso a moderato |

| Ripetibilità | Eccellente | Fiera |

| Lavorazione meccanica | Cavità lavorata a CNC di precisione | Formati impacchettando la sabbia attorno a un disegno |

| Durata | Alto (migliaia di cicli) | Basso (monouso) |

Questa tabella mostra chiaramente perché lo stampo in acciaio nella pressofusione è alla base della sua superiore precisione.

L'uso di stampi in acciaio lavorati con precisione garantisce un'eccezionale stabilità dimensionale e tolleranze ristrette. Al contrario, la natura deformabile degli stampi in sabbia rende la colata in sabbia un processo meno accurato, più adatto a parti in cui la precisione non è l'obiettivo principale.

Come si colloca la finitura superficiale tra la colata in sabbia e la pressofusione?

Nel confronto tra la colata in sabbia e la pressofusione, la finitura superficiale è uno dei principali fattori di differenziazione. La misuriamo utilizzando la ruvidità media (Ra).

La pressofusione produce una superficie molto più liscia. Questo perché si utilizza uno stampo in acciaio lucidato. La colata in sabbia, che utilizza uno stampo di sabbia, produce una struttura più grossolana.

Confronto tra i valori Ra

La differenza nei valori Ra è significativa. In base alla nostra esperienza di progetto, gli intervalli tipici sono abbastanza distinti.

| Metodo di fusione | Ra tipico (micrometri) | Ra tipico (micropollici) |

|---|---|---|

| Colata in sabbia | 6,3 - 25 µm | 250 - 1000 µin |

| Pressofusione | 1,0 - 4,0 µm | 40 - 160 µin |

Questa finitura superiore dei pezzi pressofusi è spesso un fattore decisivo.

La ragione di questa netta differenza risiede nel materiale dello stampo. I grani di sabbia creano una superficie strutturata in modo naturale con innumerevoli microscopici asperità7. Una matrice in acciaio temprato, invece, viene lavorata liscia e lucidata.

Questa superficie liscia non è solo estetica. Ha un impatto enorme sui costi di produzione e sulle tempistiche.

Il vantaggio di risparmiare sui costi della pressofusione

Per molte applicazioni, un pezzo pressofuso è pronto per l'uso appena uscito dallo stampo. Spesso non richiede ulteriori lavorazioni per migliorare la superficie.

Al contrario, i pezzi fusi in sabbia necessitano quasi sempre di operazioni secondarie. Queste possono includere la fresatura, la rettifica o la levigatura per ottenere la levigatezza e la precisione dimensionale desiderate.

Impatto sul flusso di lavoro della produzione

Questi passaggi aggiuntivi comportano costi significativi. Si pagano più tempo macchina, più manodopera e tempi di consegna più lunghi.

Noi di PTSMAKE aiutiamo i clienti ad analizzare questi compromessi. La scelta della pressofusione può eliminare intere fasi del processo di produzione, fornendo un pezzo finito in modo più rapido ed economico.

| Caratteristica | Colata in sabbia | Pressofusione |

|---|---|---|

| Finitura iniziale | Grezzo | Liscio |

| Lavorazione secondaria | Spesso richiesto | Raramente richiesto |

| Flusso di lavoro tipico | Colata → Macchina → Finitura | Fusione → Finitura (opzionale) |

| Impatto sui costi | Costi di post-elaborazione più elevati | Costo complessivo inferiore per il pezzo finito |

Questa efficienza è uno dei motivi principali per cui la pressofusione è preferita per la produzione di grandi volumi, dove l'aspetto finale e la lavorazione minima sono fondamentali.

Il verdetto è chiaro: la pressofusione offre una finitura superficiale nettamente superiore. Questo spesso elimina la necessità di costose lavorazioni secondarie, offrendo un vantaggio pratico significativo in termini di tempo e di budget rispetto alla colata in sabbia.

Quali leghe di materiali sono adatte a ciascun metodo di colata tra la colata in sabbia e la pressofusione?

La scelta tra fusione in sabbia e pressofusione inizia spesso con una domanda: Di cosa è fatto il vostro pezzo? Spesso è il materiale stesso a determinare il metodo migliore.

Colata in sabbia: Il destinatario universale

La colata in sabbia è incredibilmente flessibile. Può gestire quasi tutte le leghe metalliche che si possono fondere. Tra questi, anche i metalli ferrosi ad alta temperatura.

Si pensi a vari acciai, ferri, alluminio e bronzo. La natura monouso dello stampo in sabbia rende possibile questa versatilità.

Pressofusione: Lo specialista

La pressofusione, invece, è molto più selettiva. Viene utilizzata principalmente per leghe non ferrose con punti di fusione inferiori.

| Metodo di fusione | Famiglie di materiali comuni |

|---|---|

| Colata in sabbia | Ferrosi (acciaio, ferro) e non ferrosi (alluminio, bronzo) |

| Pressofusione | Solo non ferrosi (alluminio, zinco, magnesio) |

Questi vincoli sui materiali non sono arbitrari. Si basano sulla fisica di base di ciascun processo e sull'interazione tra il metallo fuso e il materiale dello stampo.

La scienza dietro la selezione dei materiali

La robustezza degli stampi a sabbia

Nella colata in sabbia, lo stampo è realizzato con una miscela di sabbia. Viene utilizzato una sola volta e poi viene rotto per rivelare il pezzo.

Questo stampo monouso è altamente refrattario, cioè può resistere a temperature estreme senza degradarsi. È quindi ideale per metalli ad alto punto di fusione come ferro e acciaio.

I limiti delle matrici in acciaio riutilizzabili

La pressofusione si basa su un utensile in acciaio temprato, o stampo, che viene utilizzato per migliaia di cicli. Versare l'acciaio fuso (che fonde a ~1500°C) in uno stampo di acciaio lo distruggerebbe rapidamente.

Questo processo, noto come shock termico, causerebbe la rottura e l'usura prematura dello stampo. È semplicemente antieconomico. Per questo motivo la pressofusione è riservata alle leghe a bassa temperatura. I ripetuti cicli di riscaldamento e raffreddamento mettono a dura prova la compatibilità metallurgica8 tra il metallo fuso e la matrice di acciaio.

Questa differenza di temperatura è il vincolo fondamentale.

| Materiale Lega | Intervallo di fusione tipico (°C) | Utilizzabile per la pressofusione? |

|---|---|---|

| Zinco | 380 - 390 °C | Sì |

| Alluminio | 580 - 650 °C | Sì |

| Magnesio | 600 - 650 °C | Sì |

| Acciaio al carbonio | 1370 - 1540 °C | No |

Questo netto divario nei punti di fusione è il fattore più significativo nel confronto tra i materiali per la colata in sabbia e quelli per la pressofusione.

In sintesi, la scelta della lega è un fattore decisivo. Gli stampi monouso della colata in sabbia consentono di utilizzare quasi tutti i metalli. Gli stampi riutilizzabili in acciaio della pressofusione limitano la scelta a leghe non ferrose con punti di fusione più bassi, per garantire la longevità degli utensili e l'economicità.

Perché i metalli ferrosi (come l'acciaio) sono difficili da fondere?

Il problema principale è un semplice conflitto di materiali. La pressofusione utilizza stampi in acciaio. I metalli ferrosi, in particolare l'acciaio, hanno punti di fusione molto elevati.

L'iniezione di acciaio fuso in uno stampo di acciaio è problematica. Il calore intenso danneggerebbe rapidamente lo stampo.

Il dilemma del punto di fusione

L'acciaio fonde a temperature molto vicine ai limiti di tolleranza dell'acciaio stesso. Questo crea una situazione impossibile per la produzione di massa.

Confronto tra le temperature dei materiali

Ecco una rapida occhiata alle temperature in gioco. In base ai nostri test, la differenza è critica.

| Materiale | Punto di fusione tipico (°C) |

|---|---|

| Acciaio fuso | 1370 - 1540 °C |

| Stampo in acciaio (H13) | ~1427 °C |

| Lega di alluminio | ~660 °C |

Questa vicinanza di temperatura porta a una rapida degradazione dello stampo.

Il problema fondamentale va oltre la semplice fusione. Riguarda la dinamica termica e la scienza dei materiali. Uno stampo in acciaio, per quanto resistente, non può sopportare l'esposizione ripetuta all'acciaio fuso. È qui che il dibattito tra colata in sabbia e pressofusione diventa molto chiaro per i componenti in acciaio.

Perché gli stampi in acciaio falliscono

Ogni ciclo di iniezione sottopone lo stampo a variazioni di temperatura estreme. Lo stampo si riscalda rapidamente e poi si raffredda.

Questo ciclo ripetuto causa gravi shock termico9. Questo porta a cricche, deformazioni ed erosione della superficie del costoso stampo. L'acciaio fuso può persino saldarsi alla superficie dello stampo, rovinando sia il pezzo che l'utensile.

Non fattibilità economica

Gli stampi per pressofusione sono un investimento significativo. Noi di PTSMAKE li progettiamo per centinaia di migliaia di cicli con metalli come l'alluminio.

Con l'acciaio, una matrice può durare solo poche centinaia di colpi, se non di più. Il costo della costante sostituzione delle matrici rende il processo commercialmente non sostenibile per quasi tutte le applicazioni.

Fusione in sabbia: L'alternativa pratica

Ecco perché la colata in sabbia è il metodo preferito per l'acciaio e il ferro. Uno stampo in sabbia viene utilizzato una sola volta ed è poco costoso da creare.

Le sue proprietà refrattarie gestiscono perfettamente l'elevato calore dell'acciaio fuso. Lo stampo viene semplicemente rimosso dopo il raffreddamento del pezzo. È una soluzione economica e affidabile per i metalli ferrosi.

L'estremo punto di fusione dell'acciaio lo rende incompatibile con gli stampi in acciaio utilizzati nella pressofusione. Ciò comporta una rapida distruzione degli stampi e costi proibitivi, rendendo la colata in sabbia la scelta migliore e più pratica per la produzione di parti in acciaio e ferro.

In che modo le dimensioni e i limiti di peso dei pezzi differiscono tra la colata in sabbia e la pressofusione?

Nella scelta tra i metodi di lancio, le dimensioni sono un fattore importante. Spesso è il fattore determinante per la decisione. La colata in sabbia e la pressofusione hanno caratteristiche molto diverse.

Fusione in sabbia: Per parti di grandi dimensioni

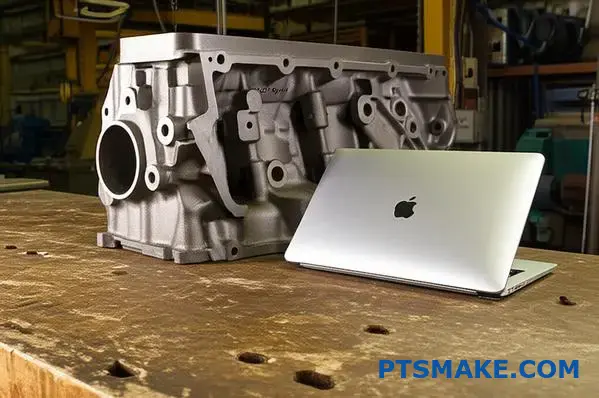

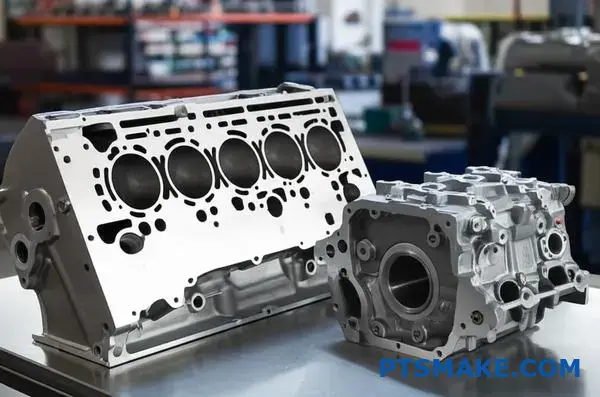

La colata in sabbia eccelle nella produzione di componenti molto grandi e pesanti. Si pensi ai blocchi motore o ai corpi valvola di grandi dimensioni. Il processo è altamente scalabile.

Pressofusione: Per parti più piccole e complesse

La pressofusione è ideale per i pezzi più piccoli. È perfetta per componenti dalle dimensioni di una mano fino a quelle di una valigia. I costi delle macchine e degli stampi ne limitano la portata.

Ecco un confronto pratico tra i limiti dimensionali della colata in sabbia e quelli della pressofusione.

| Caratteristica | Colata in sabbia | Pressofusione |

|---|---|---|

| Peso tipico | Da pochi chili a molte tonnellate | Da poche once a ~75 libbre (34 kg) |

| Dimensione tipica | Da piccole a molto grandi (>20 piedi) | Piccolo o medio (ad esempio, custodia per computer portatile) |

| Il migliore per | Componenti molto grandi e pesanti | Pezzi di grandi dimensioni, piccoli e precisi |

Le ragioni di queste differenze dimensionali sono radicate nei processi stessi. Capire perché aiuta a fare la scelta giusta per il vostro progetto.

Perché la colata in sabbia gestisce dimensioni e peso

Gli stampi di sabbia sono semplici da creare e da scalare. È possibile realizzare lo stampo in sabbia nella misura consentita dal pavimento della fonderia. Non c'è uno stampo in acciaio massiccio e costoso che vi limiti.

Questa flessibilità la rende la soluzione ideale per prototipi unici o pezzi industriali di grandi dimensioni. I costi di attrezzaggio sono inoltre molto più bassi per i componenti di grandi dimensioni.

Vincoli fisici della pressofusione

La pressofusione si basa su macchine enormi. Queste macchine utilizzano un'immensa pressione per tenere chiuso lo stampo in acciaio. La pressione richiesta forza di serraggio10 aumenta esponenzialmente con la superficie del pezzo.

Questo limita le dimensioni massime dei pezzi. Le macchine più grandi sono incredibilmente costose. Anche gli stampi in acciaio necessari per i pezzi grandi sono costosi e complessi da costruire. Nei nostri progetti passati alla PTSMAKE, abbiamo scoperto che questi vincoli spesso guidano la progettazione fin dal primo giorno.

| Fattore di vincolo | Implicazione della pressofusione | Vantaggi della colata in sabbia |

|---|---|---|

| Utensili (stampi) | Gli stampi molto costosi e di grandi dimensioni sono difficili da realizzare. | Gli stampi di sabbia sono poco costosi e facili da ingrandire. |

| Dimensioni della macchina | Limitato dalle dimensioni fisiche e dalla forza della macchina. | Non è limitato dalle dimensioni della macchina; dipende dallo spazio della fonderia. |

| Volume del materiale | Limitato dalla dimensione dei pallini e dalla capacità del forno di fusione. | Può gestire volumi molto grandi di metallo fuso. |

In breve, la colata in sabbia è la soluzione per i pezzi di grandi dimensioni e offre una scalabilità senza pari. La pressofusione, vincolata dai costi delle macchine e degli utensili, è perfetta per produrre pezzi più piccoli e di alta precisione in grandi volumi. Si tratta di un classico compromesso tra scala e precisione.

Quali caratteristiche progettuali sono semplici per la colata in sabbia?

La vera genialità della colata in sabbia risiede nello stampo. Poiché lo stampo in sabbia è sacrificabile, consente un'incredibile libertà di progettazione.

Le funzioni che sono difficili o impossibili con altri metodi diventano semplici. Questo è il suo vantaggio principale.

Sfruttare gli stampi sacrificabili

Passaggi interni complessi

La creazione di canali interni complessi è semplice. Utilizziamo anime di sabbia monouso, che vengono inserite nello stampo. Una volta che il metallo si è solidificato, le anime vengono semplicemente rotte e scosse.

Sottotagli e sezioni spesse

Anche i sottosquadri e le sezioni trasversali spesse non rappresentano una sfida. La natura monouso dello stampo significa che non ci sono parti permanenti che devono essere ritirate.

Un rapido confronto evidenzia questo aspetto:

| Caratteristica | Semplicità della colata in sabbia | Semplicità della pressofusione |

|---|---|---|

| Canali interni | Alto | Basso |

| Sottotagli | Alto | Molto basso |

| Sezioni spesse | Alto | Moderato |

La chiave è il nucleo di sabbia monouso. Dopo la colata, lo si smonta. Questo rivela intricate geometrie interne che sarebbe impossibile creare con uno stampo solido e permanente.

Il vantaggio delle anime monouso

Questo è uno dei principali punti di differenza nel dibattito tra colata in sabbia e pressofusione. La pressofusione utilizza stampi in acciaio permanenti. Questi stampi devono essere rimossi dal pezzo finito.

Questa limitazione meccanica rende estremamente difficili i sottosquadri complessi e le cavità interne. Richiede guide e sollevatori costosi e complessi nell'utensile. Con la colata in sabbia, questo problema viene completamente evitato.

Anche la sabbia stessa è un fattore determinante. Il materiale permeabilità11 consente la fuoriuscita dei gas caldi durante la solidificazione. Ciò è fondamentale per evitare difetti, soprattutto nei pezzi con sezioni trasversali spesse che si raffreddano lentamente.

Noi di PTSMAKE spesso guidiamo i clienti verso la fusione in sabbia per i prototipi con queste caratteristiche complesse. Ciò consente una più rapida convalida del progetto prima di impegnarsi in attrezzature più costose.

| Aspetto | Colata in sabbia | Pressofusione |

|---|---|---|

| Costo degli utensili | Basso | Alto |

| Complessità interna | Molto alto | Basso |

| Fattibilità del sottosquadro | Alto | Basso (costoso) |

| Velocità di produzione | Più lento | Più veloce |

La colata in sabbia eccelle con passaggi interni complessi, sottosquadri e sezioni spesse. L'uso di anime di sabbia sacrificabili elimina le limitazioni degli stampi permanenti, rendendo la produzione di progetti intricati sorprendentemente semplice ed economica, soprattutto per i prototipi o i bassi volumi.

Quali sono le caratteristiche di progettazione ideali per la pressofusione?

La pressofusione eccelle grazie a caratteristiche che sfruttano i suoi punti di forza principali: alta pressione e stampi in acciaio resistenti. Questa combinazione consente di realizzare progetti difficili o impossibili con altri metodi.

Pareti molto sottili

L'iniezione ad alta pressione spinge rapidamente il metallo fuso nella cavità dello stampo. Questa velocità è fondamentale per creare pareti molto sottili, spesso fino a 1 mm, prima che il metallo si solidifichi.

Dettagli nitidi e complessi

Gli stampi in acciaio sono rigidi e lavorati con precisione. Ciò consente di fondere angoli vivi, texture sottili e loghi dettagliati direttamente sul pezzo. Il processo riproduce perfettamente queste caratteristiche.

| Caratteristica | Pressofusione | Colata in sabbia |

|---|---|---|

| Spessore della parete | Sottile fino a 1 mm | In genere > 3 mm |

| Finitura superficiale | Dettagli uniformi e fini | Grezzo, meno dettagliato |

| Velocità di produzione | Molto alto | Da basso a medio |

I vantaggi degli stampi ad alta pressione e in acciaio vanno oltre la semplice estetica. Permettono di ottenere caratteristiche funzionali che migliorano le prestazioni dei pezzi e riducono i costi di produzione complessivi.

Filettature esterne

Uno dei principali vantaggi è la possibilità di colare le filettature esterne direttamente sul pezzo. Ciò elimina la necessità di operazioni di lavorazione secondarie. Ciò consente di risparmiare tempo e denaro, soprattutto nella produzione di grandi volumi. Noi di PTSMAKE consigliamo spesso questa soluzione ai clienti per snellire il loro processo di produzione.

Elevata coerenza per grandi tirature

Lo stampo in acciaio è uno stampo permanente che non si degrada rapidamente. Ciò garantisce un'eccezionale uniformità da pezzo a pezzo per migliaia o addirittura milioni di cicli. Ogni pezzo è virtualmente identico. Questa è una differenza fondamentale nel dibattito tra colata in sabbia e pressofusione, dove gli stampi in sabbia sono monouso. Questa ripetibilità è essenziale per le linee di assemblaggio automatizzate. Il processo garantisce che il primo e l'ultimo pezzo mantengano le stesse strette tolleranze, grazie al controllo del processo di fusione. flusso laminare12 del metallo fuso.

| Caratteristica | Benefici | Applicazione ideale |

|---|---|---|

| Filettature fuse | Riduce le operazioni secondarie | Elementi di fissaggio, alloggiamenti |

| Ripetibilità | Assicura che ogni pezzo sia conforme alle specifiche | Automotive, elettronica |

| Parti a forma di rete | Riduce al minimo la post-elaborazione | Geometrie complesse |

L'uso di stampi in acciaio robusti e ad alta pressione rende la pressofusione perfetta per i pezzi con pareti sottili, dettagli taglienti, filettature esterne e necessità di un'elevata consistenza. È un processo efficiente e altamente ripetibile.

Come si confrontano i punti di forza dei volumi di produzione per entrambi i metodi tra la colata in sabbia e la pressofusione?

La scelta tra la colata in sabbia e la pressofusione si riduce spesso a un fattore critico: il volume di produzione. Ciascun metodo ha un "punto di forza" distinto in cui è più conveniente. La comprensione di questi intervalli è fondamentale per prendere la decisione finanziaria giusta per il vostro progetto.

Volume ideale della colata in sabbia

La colata in sabbia è ideale per quantità inferiori. È perfetta per i prototipi unici. È ottima anche per le piccole e medie tirature, in genere fino a qualche migliaio di unità.

Scala di produzione della pressofusione

La pressofusione è costruita per la produzione di massa. La sua redditività economica inizia dove la colata in sabbia si interrompe. Pensate a diverse migliaia di pezzi, che possono arrivare a milioni.

| Metodo di fusione | Volume di produzione tipico |

|---|---|

| Colata in sabbia | 1 - 5.000 unità |

| Pressofusione | 5.000 - 1.000.000+ unità |

Questa netta differenza è l'asse decisionale più comune nel dibattito tra fusione in sabbia e pressofusione.

L'economia dietro i numeri

I punti di forza sono definiti dai costi degli utensili rispetto ai costi per pezzo. Questo è un concetto fondamentale che spieghiamo ai clienti di PTSMAKE. Li aiuta ad allineare il loro budget con gli obiettivi di produzione.

Analisi degli investimenti in utensili

La colata in sabbia utilizza stampi di sabbia poco costosi. Questi sono temporanei e vengono creati per ogni colata. Ciò significa che l'investimento iniziale è molto basso. È ideale per testare i progetti o per produzioni limitate che non giustificano costi elevati per gli utensili.

La pressofusione richiede stampi in acciaio robusti e lavorati con precisione. Si tratta di una spesa iniziale significativa. Tuttavia, questo investimento diventa economicamente vantaggioso su grandi volumi grazie a un processo chiamato Ammortamento13. L'elevato costo iniziale viene distribuito su migliaia o milioni di pezzi.

Confronto dei costi per unità

Ecco come si suddividono i costi all'aumentare del volume.

| Fattore di costo | Colata in sabbia | Pressofusione |

|---|---|---|

| Costo iniziale degli utensili | Molto basso | Molto alto |

| Costo unitario (basso volume) | Più basso | Più alto |

| Costo unitario (alto volume) | Più alto (a causa della manodopera) | Molto basso |

| Velocità di produzione | Lento | Molto veloce |

Secondo la nostra esperienza, la natura automatizzata e ad alta velocità della pressofusione fa scendere drasticamente il prezzo unitario su scala. La colata in sabbia, essendo ad alta intensità di lavoro, ha un costo per pezzo relativamente stabile ma più elevato.

Il volume di produzione è il fattore principale. La colata in sabbia è la soluzione ideale per le esigenze di bassi volumi, dai prototipi ai piccoli lotti. Per la produzione di massa in grandi volumi, la pressofusione è il chiaro vincitore economico, una volta assorbiti i costi degli utensili.

Come si sceglie il processo migliore per un prototipo tra la colata in sabbia e la pressofusione?

La scelta del metodo giusto per un prototipo può sembrare complessa. Ma per le parti funzionali in fase iniziale, la decisione diventa molto più semplice.

Gli obiettivi principali sono solitamente la velocità e il basso costo iniziale. Avete bisogno di un pezzo in mano in tempi rapidi senza un investimento enorme.

Ecco perché abbiamo bisogno di un quadro decisionale chiaro. Aiuta a stabilire le priorità di ciò che conta davvero nella fase di prototipazione.

Vediamo un semplice confronto.

| Fattore | Colata in sabbia | Pressofusione |

|---|---|---|

| Costo iniziale | Basso | Molto alto |

| Velocità (utensili) | Veloce | Lento |

| Il migliore per | Prototipi e bassi volumi | Produzione di massa |

Questo fa sì che la colata di sabbia sia una scelta obbligata per i test iniziali.

Una struttura che privilegia velocità e costi

Quando si deve convalidare un nuovo progetto, è essenziale ottenere rapidamente un pezzo fisico. È necessario testare la forma, l'adattamento e il funzionamento.

Impegnarsi in costosi strumenti di produzione prima di questa convalida è un enorme rischio finanziario. Per questo motivo, la nostra struttura per i prototipi inizia con la riduzione al minimo dei costi iniziali e dei tempi di realizzazione.

Perché la colata in sabbia è la scelta obbligata

La colata in sabbia eccelle in questo caso perché la creazione di utensili è rapida e poco costosa. Non si tratta di mesi di attesa.

Per prototipi semplici e unici, possiamo creare un modello di legno di base in pochi giorni. È perfetto per un rapido test funzionale.

Il potere della stampa 3D

Per le geometrie più complesse, possiamo saltare completamente i modelli tradizionali. Nei nostri progetti all'PTSMAKE utilizziamo sempre più spesso stampi di sabbia stampati in 3D.

Il processo di getto di legante14 ci permette di creare lo stampo direttamente da un file CAD. Questo riduce i tempi di attrezzaggio da giorni a poche ore.

Nel confronto tra la colata in sabbia e la pressofusione per i prototipi, questa flessibilità è un fattore determinante. La pressofusione richiede uno stampo in acciaio temprato, un processo che richiede settimane o mesi e rappresenta un investimento importante. Questa attrezzatura non è pratica per un singolo prototipo.

| Metodo di lavorazione | Tempi di consegna tipici | Costo relativo | Il miglior caso d'uso |

|---|---|---|---|

| Motivo del legno | 2-5 giorni | Basso | Prototipi semplici |

| Stampo per sabbia stampato in 3D | 1-3 giorni | Medio-basso | Prototipi complessi |

| Stampo in acciaio (pressofusione) | 8-16 settimane | Molto alto | Volumi di produzione |

Per i prototipi in fase iniziale, il quadro decisionale è semplice. La colata in sabbia è la scelta più logica quando la velocità e il basso costo iniziale sono le priorità. Le tecniche moderne, come gli stampi stampati in 3D, la rendono più veloce e versatile che mai.

Come si ottimizza un progetto per la producibilità della colata in sabbia?

Per ottimizzare la progettazione per la colata in sabbia, è essenziale una solida lista di controllo DFM. Essa funge da guida. In questo modo si garantisce che il pezzo non sia solo funzionale, ma anche producibile.

Il rispetto di queste regole previene i difetti più comuni. Inoltre, aiuta a controllare i costi fin dall'inizio.

Elementi chiave della lista di controllo DFM

| Regola | Scopo |

|---|---|

| Angoli di sformo | Facile rimozione del modello |

| Filetti/Radii | Prevenzione delle cricche da stress |

| Lavorazione dello stock | Per la finitura post-casting |

| Nuclei semplici | Ridurre i costi e la complessità |

Questa semplice lista di controllo copre gli aspetti più critici. Noi di PTSMAKE la usiamo come punto di partenza per ogni revisione del progetto.

L'applicazione di queste regole DFM richiede una comprensione più approfondita del processo di colata in sabbia. Non si tratta solo di aggiungere funzioni, ma di pensare come un ingegnere di fonderia. Questo approccio proattivo consente di risparmiare tempo e denaro.

Angoli di bozza: La chiave per il rilascio

L'angolo di sformo è una piccola conicità aggiunta alle facce verticali. Consente di rimuovere il modello dallo stampo in sabbia senza danneggiarlo. Senza di esso, lo stampo può rompersi, causando difetti. Un angolo di sformo tipico è di 1-3 gradi.

Evitare gli angoli vivi con i filetti

Gli angoli interni affilati creano punti di stress. Questo può causare crepe quando il metallo si raffredda e si ritira. L'aggiunta di filetti (angoli arrotondati) distribuisce queste sollecitazioni. Questa piccola modifica migliora notevolmente l'integrità strutturale del pezzo.

Pianificazione della lavorazione

La colata in sabbia produce una finitura superficiale ruvida. Se il progetto richiede tolleranze strette o superfici lisce, è necessario aggiungere materiale di lavorazione. Questo materiale aggiuntivo viene rimosso successivamente. La posizione della linea di separazione15 spesso determina il fabbisogno di scorte.

Ecco un rapido confronto delle scelte di design:

| Progettazione scadente (rischio elevato) | Buona progettazione (basso rischio) |

|---|---|

| Angoli a 90° | Angoli arrotondati (filetti) |

| Bozza zero | Angoli di sformo di 1-3° |

| Nuclei complessi e in più parti | Nuclei semplificati e monoblocco |

| Nessun materiale aggiuntivo per la finitura | Aggiunta di stock di lavorazione |

Questa lista di controllo DFM è la base per il successo della colata in sabbia. L'applicazione degli angoli di sformo, dei filetti e la pianificazione della lavorazione del materiale snelliscono la produzione, riducono i difetti e, in ultima analisi, i costi per un prodotto finale migliore.

Come si ottimizza un progetto per la producibilità in pressofusione?

Una solida lista di controllo DFM è il vostro strumento migliore. Guida il processo di progettazione. In questo modo si garantisce che il pezzo non sia solo funzionale, ma anche conveniente da produrre.

Seguire una lista di controllo aiuta a evitare le insidie più comuni. È possibile individuare tempestivamente i difetti di progettazione. Ciò consente di risparmiare tempo e denaro in seguito.

Categorie chiave della lista di controllo

Ecco le aree principali su cui concentrarsi. Ognuna di esse svolge un ruolo fondamentale per il successo della pressofusione.

| Area della lista di controllo | Obiettivo primario |

|---|---|

| Spessore della parete | Prevenzione della porosità e degli sprofondamenti |

| Angoli di sformo | Assicura una facile espulsione dei pezzi |

| Flusso di metallo | Evitare turbolenze e difetti |

| Complessità delle caratteristiche | Riduzione del costo degli utensili e del tempo di ciclo |

Scomposizione della lista di controllo DFM

Un ottimo progetto di pressofusione è intenzionale. Ogni caratteristica deve essere esaminata per verificarne la producibilità. Questa lista di controllo è una guida pratica che noi di PTSMAKE utilizziamo con i nostri clienti.

Spessore uniforme della parete

Le pareti costanti sono fondamentali. Assicurano che il metallo fuso si raffreddi in modo uniforme. In questo modo si riducono al minimo i difetti interni, come la porosità e le macchie visibili sulla superficie del pezzo. Mentre la colata in sabbia e la pressofusione offrono tolleranze diverse, la pressofusione richiede uniformità.

Angoli di pescaggio sufficienti

La bozza è una leggera conicità sulle superfici verticali. Consente di espellere facilmente il pezzo dallo stampo. Senza di essa, il pezzo può attaccarsi, causando danni sia al pezzo che all'utensile.

| Tipo di caratteristica | Angolo di sformo consigliato |

|---|---|

| Pareti esterne | 1° minimo |

| Pareti interne | 2° minimo |

| Costole/Bossi | 1° per lato |

Progettazione per un flusso fluido del metallo

Il metallo fuso deve scorrere come un fiume dolce, non come un fiume turbolento. Utilizzate filetti e raggi generosi invece di spigoli vivi. Gli angoli interni affilati possono creare concentrazioni di tensioni e causare il cedimento precoce dell'utensile o la criccatura del pezzo a causa di shock termico16.

Semplificazione della geometria delle parti

Caratteristiche complesse come i sottosquadri richiedono guide o sollevatori nello stampo. Questi elementi aggiungono costi e complessità allo stampo. Inoltre, aumentano le esigenze di manutenzione e i tempi di ciclo. Chiedete sempre se un elemento complesso può essere semplificato o eliminato.

Questa lista di controllo DFM è il vostro progetto di successo. Seguire le linee guida per lo spessore delle pareti, lo sformo e il flusso di metallo semplifica l'attrezzaggio, aumenta la qualità dei pezzi e garantisce una produzione senza intoppi fin dall'inizio.

In che modo le esigenze di post-elaborazione dovrebbero influenzare la scelta del processo iniziale?

Pensare al costo finale del pezzo è fondamentale. Un basso costo iniziale del processo può essere fuorviante.

Se un pezzo richiede molto lavoro extra in seguito, i risparmi svaniscono rapidamente. Ciò include la lavorazione, il trattamento termico o la finitura.

I costi nascosti

Guardate sempre il quadro completo. Il preventivo iniziale è solo un pezzo del puzzle. La post-elaborazione può talvolta raddoppiare il costo iniziale.

Confronto tra i processi in sintesi

Considerate questa semplice ripartizione dei costi. Mostra come le operazioni secondarie possano cambiare il risultato finanziario.

| Fase del processo | Processo A (basso costo iniziale) | Processo B (alto costo iniziale) |

|---|---|---|

| Costo iniziale | $10 per unità | $15 per unità |

| Lavorazione meccanica | $8 per unità | $2 per unità |

| Finitura | $4 per unità | $1 per unità |

| Costo totale | $22 per unità | $18 per unità |

Questo dimostra che alla fine il processo B è più conveniente.

Questo è un aspetto che discutiamo costantemente con i clienti di PTSMAKE. Un processo iniziale più economico non è sempre il più economico in generale. L'obiettivo è ridurre al minimo i passaggi per arrivare alla parte finale e funzionale.

Colata in sabbia vs. pressofusione

Un esempio classico è la scelta tra la fusione in sabbia e la pressofusione. La colata in sabbia può sembrare più economica in un primo momento. Tuttavia, i pezzi hanno spesso una finitura superficiale ruvida e tolleranze più ristrette. Ciò significa che richiedono una lavorazione significativa per soddisfare le specifiche.

La pressofusione, invece, produce pezzi con un'eccellente finitura superficiale e tolleranze ristrette. Crea un forma quasi a rete17 che necessita di pochissima, o addirittura nessuna, post-elaborazione. L'attrezzatura iniziale è più costosa, ma il costo per pezzo si riduce notevolmente. Soprattutto per i volumi più elevati.

Considerare tutte le operazioni

Vediamo le fasi necessarie per ciascuna di esse. Dopo i nostri test, abbiamo scoperto che la pressofusione spesso elimina intere fasi di produzione.

| Necessità di post-elaborazione | Colata in sabbia | Pressofusione |

|---|---|---|

| Finitura delle superfici | Quasi sempre | Raramente |

| Lavorazione con tolleranza | Frequentemente | Occasionalmente |

| Sbavatura | Richiesto | Minimo |

| Trattamento termico | Variabile | Variabile |

La scelta della pressofusione può semplificare la catena di fornitura. Si evita di coordinare servizi di lavorazione o finitura aggiuntivi. In questo modo si risparmia tempo e si riducono i potenziali problemi di qualità.

È fondamentale concentrarsi sul costo totale del pezzo finito. Un processo inizialmente più economico può diventare più costoso dopo una lunga lavorazione, un trattamento termico e una finitura. Processi come la pressofusione spesso riducono queste fasi secondarie, offrendo un valore complessivo migliore.

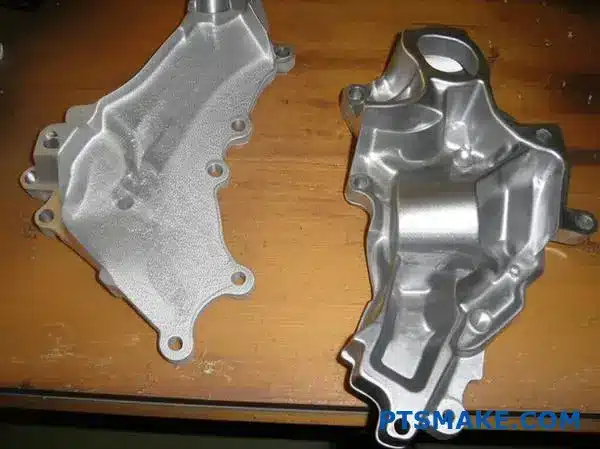

Analizzare un pezzo auto complesso: scegliere il metodo di fusione.

Mettiamo in pratica la teoria con un caso di studio. Consideriamo il blocco di un motore automobilistico. Questo pezzo presenta un classico dilemma di produzione.

L'obiettivo è la produzione in grandi volumi. Ma ha anche caratteristiche interne incredibilmente complesse.

La decisione centrale

Dovete scegliere tra due metodi molto diversi. Questa decisione ha un impatto sui costi, sulla qualità e sulla velocità di produzione. La scelta non è sempre ovvia quando i requisiti sono in conflitto.

Fattori chiave in gioco

| Caratteristica | Implicazioni | Metodo preferito |

|---|---|---|

| Alto volume | Costo unitario inferiore | Pressofusione |

| Interni complessi | Necessita di nuclei intricati | Colata in sabbia |

| Materiale (ferro) | Elevato punto di fusione | Colata in sabbia |

È qui che l'esperienza diventa fondamentale. Il blocco motore è il cuore di un veicolo. Il suo design presenta caratteristiche non negoziabili che sfidano direttamente i metodi di produzione ad alta velocità.

L'analisi decisiva

La sfida principale è rappresentata dall'intricata rete di camicie d'acqua interne. Questi canali sono essenziali per il raffreddamento del motore. Richiedono anime di sabbia complesse e monouso per formare con precisione la loro forma. La pressofusione non è in grado di creare questi passaggi cavi così dettagliati.

Colata in sabbia vs. pressofusione

Inoltre, il materiale scelto è spesso la ghisa. La sua durata e resistenza al calore sono perfette per un motore.

Tuttavia, l'elevato punto di fusione della ghisa non è adatto alle tipiche macchine di pressofusione. Questa limitazione del materiale punta direttamente alla colata in sabbia.

| Aspetto | Colata in sabbia | Pressofusione | Driver decisionale |

|---|---|---|---|

| Complessità | Eccellente (utilizza nuclei sacrificali18) | Limitato | Colata in sabbia |

| Materiale | Maniglie in ghisa | Poveri per la ghisa | Colata in sabbia |

| Velocità | Più lento | Molto veloce | Pressofusione |

| Costo degli utensili | Basso | Alto | Colata in sabbia |

Sebbene gli alti volumi favoriscano la pressofusione, i requisiti fondamentali del pezzo - la sua complessa geometria interna e il materiale - rendono la fusione in sabbia l'unica scelta pratica. È il progetto a dettare il processo.

Per un blocco motore, i complessi canali di raffreddamento interni e l'uso della ghisa non sono negoziabili. Pertanto, la colata in sabbia è il chiaro vincitore, anche se la pressofusione offre velocità di produzione più elevate per i pezzi più semplici.

Il vostro punto di vista sulle parti complesse

Quando si analizza un pezzo, bisogna sempre dare la priorità alle caratteristiche "indispensabili". La velocità di produzione è importante. Ma non significa nulla se il processo scelto non è in grado di creare il pezzo secondo le specifiche.

Secondo la nostra esperienza, la funzionalità del progetto e le proprietà del materiale devono sempre guidare la decisione.

Come orientarsi tra le scelte di produzione

Questo tipo di analisi è qualcosa che facciamo quotidianamente all'PTSMAKE. La scelta del percorso giusto dal prototipo alla produzione richiede un bilanciamento di molti fattori.

Se state affrontando una sfida simile, il nostro team può aiutarvi a trovare la soluzione più affidabile e conveniente.

Il vostro progetto va da 100 a 100.000 unità. Quando cambiare?

Passare da un prototipo alla produzione completa è un percorso comune. Simuliamo questa crescita da 100 a 100.000 unità. Come si sceglie il processo di produzione?

A partire da 100 unità

Per una prima tiratura di 100 unità, la colata in sabbia è spesso la scelta migliore.

I costi di attrezzaggio sono notevolmente inferiori. Questo lo rende ideale per testare il vostro progetto e il mercato senza un enorme investimento iniziale. Anche la velocità è un fattore chiave.

Confronto della produzione iniziale

| Caratteristica | Colata in sabbia (100 unità) | Pressofusione (100 unità) |

|---|---|---|

| Costo degli utensili | Basso | Molto alto |

| Costo unitario | Più alto | Proibitivamente alti |

| Tempi di consegna | Veloce | Lento |

| Miglior utilizzo | Prototipazione, basso volume | Non consigliato |

Questo approccio riduce al minimo il rischio finanziario iniziale.

Pianificare la transizione verso le 100.000 unità

Quando gli ordini aumentano, il costo unitario della colata in sabbia diventa un problema. Questo è il punto di partenza per pianificare il passaggio alla pressofusione. L'efficienza dei grandi volumi della pressofusione ha ora un senso.

Questa transizione richiede una strategia e un budget chiari. Non si tratta solo di cambiare metodo, ma di investire in scala. La voce principale del budget sarà lo stampo in acciaio ad alta precisione per la pressofusione.

Questo elevato costo iniziale richiede un'attenta ammortamento19 per l'intero ciclo di produzione. Noi di PTSMAKE aiutiamo i clienti a tracciare questo percorso. Pianifichiamo il passaggio quando il costo totale della pressofusione diventa inferiore a quello della colata in sabbia.

Strategia di transizione semplificata

| Fase | Gamma di volumi | Metodo primario | Azione chiave |

|---|---|---|---|

| 1. La convalida | 1 - 500 | Colata in sabbia | Confermare il design e l'adattamento al mercato. |

| 2. Ponte | 501 - 5,000 | Colata in sabbia | Iniziare la progettazione di utensili per la pressofusione. |

| 3. Scala | 5,001+ | Pressofusione | Avviare la produzione di massa. |

Questo approccio graduale garantisce un avvio senza intoppi. Allinea l'investimento produttivo alla comprovata domanda del mercato. Il dibattito tra colata in sabbia e pressofusione è tutto incentrato sui volumi e sui tempi.

Iniziare con la colata in sabbia per bassi volumi minimizza il rischio iniziale. Con l'aumento della domanda, una transizione ben pianificata e preventivata verso la pressofusione è fondamentale per raggiungere l'efficienza dei costi su scala. Questa strategia garantisce un ciclo di vita regolare del prodotto.

Pronti a decidere tra colata in sabbia e pressofusione? Contattate subito PTSMAKE!

State ancora valutando se fondere in sabbia o in pressofusione per il vostro prossimo progetto? Lasciate che gli esperti di PTSMAKE guidino la vostra scelta e forniscano una soluzione precisa e conveniente, sia che si tratti di un prototipo che di una produzione in grandi volumi. Inviateci oggi stesso la vostra richiesta di offerta e sperimentate una produzione di precisione di livello mondiale da parte di un partner fidato!

Scoprite come si misura questa proprietà e perché è fondamentale per prevenire i difetti di fusione. ↩

Scoprite come il controllo della struttura microscopica del materiale porti a parti finali più resistenti e durevoli per il vostro progetto. ↩

Capire come questa proprietà della sabbia sia fondamentale per prevenire i difetti di fusione. ↩

Scoprite come l'investimento in utensili viene distribuito nella produzione, con un impatto diretto sul calcolo finale del costo per pezzo e sul budget del progetto. ↩

Capire come i costi degli utensili vengono ripartiti tra i vari cicli di produzione per calcolare il vero costo per pezzo. ↩

Scoprite come questa sottile deformazione dello stampo influisce sulla precisione dimensionale finale dei pezzi fusi. ↩

Scoprite in che modo questi microscopici picchi e valli influiscono sulle prestazioni e sul costo finale del vostro pezzo. ↩

Per saperne di più su come i diversi metalli interagiscono con i materiali per utensili in condizioni di stress termico estremo. ↩

Scoprite come questi rapidi cicli di temperatura compromettono l'integrità del materiale e perché sono un fattore critico nella produzione. ↩

Scoprite come questo parametro critico della macchina influisca direttamente sulla progettazione dei pezzi e sui costi di produzione. ↩

Scoprite come questa proprietà della sabbia sia essenziale per prevenire i difetti legati al gas nei vostri getti. ↩

Scoprite come il controllo del flusso di metallo influisce sulla qualità e sull'integrità dei pezzi. ↩

Scoprite come i costi degli utensili vengono distribuiti sulle serie di produzione per ridurre i prezzi unitari. ↩

Per saperne di più su questo processo di produzione additiva per la creazione di stampi in sabbia complessi senza utensili. ↩

Capire come le scelte delle linee di taglio possono influire sulla complessità degli utensili e sulla qualità finale dei pezzi. ↩

Capire come la gestione di questo effetto allunghi la vita operativa del vostro costoso stampo di pressofusione. ↩

Scoprite come i processi di forma quasi netta possono ridurre significativamente i costi di lavorazione e i tempi di produzione. ↩

Scoprite come queste anime monouso consentono di creare cavità interne complesse nei getti. ↩

Scoprite come calcolare l'ammortamento dei costi degli utensili per il vostro progetto. ↩