La scelta tra la microfusione e la pressofusione per i vostri pezzi può far saltare i tempi e il budget del progetto. Molti ingegneri sono alle prese con questa decisione, perché la scelta sbagliata porta a costose riprogettazioni, tempi di consegna più lunghi e pezzi non conformi alle specifiche.

La microfusione utilizza un modello di cera sacrificale e un guscio di ceramica per creare pezzi complessi e di alta precisione da leghe ad alta temperatura, mentre la pressofusione inietta metallo fuso sotto pressione in stampi di acciaio riutilizzabili per la produzione in grandi volumi di geometrie più semplici in materiali a basso punto di fusione.

Alla PTSMAKE ho lavorato con entrambi i processi, aiutando i clienti a prendere questa decisione per i componenti automobilistici, aerospaziali e per i dispositivi medici. La scelta giusta dipende dai requisiti specifici di materiale, volume, complessità e budget. Lasciate che vi illustri le principali differenze e i fattori decisionali che vi aiuteranno a fare la scelta migliore per il vostro progetto.

Qual è il principio fondamentale della microfusione?

La microfusione è un processo di creazione e distruzione. Si inizia realizzando una replica esatta del pezzo finale. Questa replica è nota come modello.

Il modello sacrificale

Questo schema non è destinato a durare. Serve come strumento temporaneo. In genere lo realizziamo in cera. Il suo unico scopo è quello di creare uno stampo intorno ad esso.

Poi, lo fondiamo o lo bruciamo. In questo modo si ottiene una cavità perfetta.

| Palcoscenico | Scopo |

|---|---|

| Creazione | Realizzare un modello di cera preciso. |

| Distruzione | Rimuovere il modello per formare uno stampo. |

Questo metodo unico permette alla microfusione di produrre forme complesse con dettagli incredibili, una differenza fondamentale quando si considera la microfusione rispetto alla pressofusione.

Dal modello allo stampo: L""investimento"

La vera magia avviene quando "investiamo" il disegno. Questo significa costruire un guscio di ceramica intorno ad esso. Lo facciamo immergendo ripetutamente il modello in cera in una ceramica fanghi1 e poi ricoprirla con materiale simile alla sabbia.

Ripetiamo questo processo più volte. Ogni strato aggiunge forza e spessore al guscio. In questo modo si ottiene uno stampo robusto e monoblocco. Dopo aver raggiunto il giusto spessore, il guscio deve essere asciugato completamente. Questa fase è fondamentale per l'integrità dello stampo.

La fase del burnout

Una volta che il guscio di ceramica è asciutto, lo mettiamo in forno. Il calore elevato scioglie e brucia tutta la cera. Questa è la parte "a cera persa" del processo. Ciò che rimane è uno stampo in ceramica vuoto e molto dettagliato. Ora è pronto per essere colato all'interno del metallo fuso.

Questo processo si differenzia fondamentalmente da altri come la pressofusione, in cui si utilizza uno stampo metallico permanente. Lo stampo in ceramica monouso della microfusione consente di realizzare disegni e sottosquadri molto più complessi, senza bisogno di angoli di sformo.

| Fase del processo | Azione chiave | Risultato |

|---|---|---|

| 1. Edificio a guscio | Modello di immersione in fango e sabbia | Si forma un guscio di ceramica. |

| 2. L'asciugatura | Cura del guscio | Lo stampo acquista forza. |

| 3. Decerazione | Riscaldare il guscio in un forno | Viene lasciata una cavità di stampo vuota. |

Nei progetti passati di PTSMAKE, abbiamo scoperto che il controllo accurato di questo processo di costruzione del guscio è fondamentale. È così che ci assicuriamo che ogni dettaglio del modello originale sia perfettamente catturato nella parte metallica finale, rispettando costantemente tolleranze ristrette.

Il cuore della microfusione è semplice. Creiamo un modello di cera preciso, costruiamo un guscio di ceramica intorno ad esso e poi rimuoviamo il modello. In questo modo si ottiene uno stampo perfetto, utilizzabile una sola volta, ideale per produrre parti metalliche complesse e dettagliate.

Qual è il principio fondamentale della pressofusione?

Il principio di base è semplice ma potente. Forziamo il metallo fuso in uno stampo d'acciaio sotto un'immensa pressione. Questo metodo garantisce velocità e precisione.

Il cuore del processo

Pensate a una siringa high-tech. Una macchina inietta metallo liquido in una cavità preformata. Questa cavità è chiamata stampo.

Metallo e stampi

Il processo si basa su due componenti chiave. Il metallo fuso, che forma il pezzo, e lo stampo in acciaio, che lo modella.

| Componente | Materiale | Funzione |

|---|---|---|

| Metallo fuso | Alluminio, zinco, ecc. | Forma la parte finale |

| Stampo (Mold) | Acciaio temprato | Modella il metallo |

Questa iniezione ad alta pressione è ciò che rende la pressofusione così efficace per creare rapidamente pezzi complessi.

La magia della pressofusione sta nella pressione. Non si tratta di una colata delicata. Iniettiamo il metallo a velocità tali da riempire l'intero stampo in pochi millisecondi. Questa è una differenza fondamentale quando si considera la microfusione rispetto alla pressofusione.

Il potere della pressione

L'alta pressione è fondamentale. Costringe il metallo a entrare in ogni minimo dettaglio dello stampo. Ciò garantisce la perfetta formazione di angoli vivi, pareti sottili e geometrie complesse. Questo riempimento rapido aiuta anche a ottenere una microstruttura a grana fine.

Il processo riduce al minimo la porosità. L'aria intrappolata ha poche possibilità di formare bolle. Il risultato è un componente più solido e resistente. Noi di PTSMAKE controlliamo con precisione queste pressioni per ottenere una densità ottimale dei pezzi.

Lo stampo riutilizzabile: un vantaggio fondamentale

Lo stampo è uno strumento permanente e riutilizzabile, realizzato in acciaio di alta qualità. Questo ci permette di produrre migliaia, o addirittura milioni, di pezzi identici da un unico stampo. Il rapido solidificazione2 consente tempi di ciclo rapidi.

La riutilizzabilità è un grande vantaggio rispetto ai metodi che utilizzano stampi monouso.

| Caratteristica | Pressofusione | Colata a iniezione |

|---|---|---|

| Materiale dello stampo | Acciaio | Cera/Ceramica |

| Riutilizzabilità | Alto (100.000+ cicli) | Nessuno (monouso) |

| Costo iniziale | Alto | Basso |

Sebbene il costo iniziale dello stampo sia più elevato, il costo per pezzo diminuisce significativamente con il volume. Ciò rende la pressofusione ideale per le serie.

Il principio fondamentale della pressofusione consiste nell'iniettare metallo fuso in uno stampo d'acciaio riutilizzabile ad alta pressione. Questo processo è stato progettato per garantire velocità, precisione e produzione di massa di parti metalliche complesse e resistenti, offrendo un'eccellente ripetibilità per progetti di produzione in grandi volumi.

In che modo le scelte dei materiali differiscono tra la microfusione e la pressofusione?

La differenza maggiore è data dalla temperatura. La microfusione può gestire materiali con punti di fusione molto elevati. Questo perché gli stampi in ceramica sono monouso e costruiti per resistere al calore intenso.

La pressofusione, invece, utilizza stampi in acciaio riutilizzabili. Questi stampi non sono in grado di gestire le alte temperature necessarie per metalli come l'acciaio.

Leghe comuni per la microfusione

Questo processo eccelle con i metalli ad alte prestazioni e ad alta temperatura. Si pensi all'acciaio, all'acciaio inossidabile e persino alle superleghe per i componenti aerospaziali.

Leghe tipiche per la pressofusione

Qui ci concentriamo sui metalli non ferrosi. Questi hanno punti di fusione più bassi. I più comuni sono le leghe di alluminio, zinco e magnesio.

Un rapido confronto mette in luce questo punto chiave nel dibattito tra microfusione e pressofusione.

| Metodo di fusione | Tipo di metallo | Esempi comuni |

|---|---|---|

| Colata a iniezione | Ferroso (alta temperatura) | Acciaio, acciaio inox, leghe di cobalto |

| Pressofusione | Non ferrosi (bassa temperatura) | Alluminio, zinco, magnesio |

Perché il punto di fusione determina il processo

Il motivo principale della divisione dei materiali è lo stampo stesso. La microfusione utilizza un guscio di ceramica sacrificabile. Questo guscio viene creato attorno a un modello in cera. Una volta fusa la cera, la ceramica è in grado di gestire l'acciaio fuso versato a oltre 1600°C (2900°F). Lo stampo si rompe per rilasciare il pezzo.

Nella pressofusione, lo stampo è uno stampo permanente in acciaio. Forzare l'acciaio fuso in uno stampo d'acciaio significherebbe danneggiare o addirittura saldare lo stampo. Questo limita il processo ai metalli che fondono a temperature molto più basse. In questo modo si protegge il costoso stampo riutilizzabile. Questo è un fattore critico nella scelta tra la microfusione e la pressofusione per un progetto.

Confronto dettagliato tra le leghe

Nei progetti dell'PTSMAKE, guidare i clienti nella scelta dei materiali è un primo passo fondamentale. La compatibilità del processo influisce direttamente sulle proprietà e sul costo del pezzo finale. Capire questo aspetto aiuta a prevenire costosi errori di progettazione. Lavoriamo spesso con diversi leghe ferrose3 per le applicazioni più esigenti.

La tabella seguente illustra ulteriormente le opzioni disponibili. Abbiamo visto questi materiali utilizzati in molti progetti dei clienti.

| Caratteristica | Leghe per la colata a iniezione | Leghe per pressofusione |

|---|---|---|

| Tipo primario | Metalli ferrosi | Metalli non ferrosi |

| Esempi | Acciaio inossidabile, acciaio al carbonio, acciaio per utensili, leghe di nichel e cobalto | Alluminio (A380), Zinco (Zamak 3), Magnesio (AZ91D) |

| Punto di fusione | Alto (ad esempio, acciaio ~1510°C) | Basso (ad esempio, alluminio ~660°C) |

| Punti di forza | Alta resistenza, durezza e resistenza alla corrosione | Leggero, finitura eccellente, alta conduttività |

| Usi comuni | Pale di turbine, impianti medici, componenti di armi da fuoco | Parti automobilistiche, alloggiamenti per elettronica, componenti per elettrodomestici |

L'uso di stampi in ceramica riutilizzabili per la microfusione consente di lavorare leghe ferrose ad alta temperatura come l'acciaio. Al contrario, gli stampi in acciaio riutilizzabili della pressofusione limitano l'uso a metalli non ferrosi a basso punto di fusione, come alluminio e zinco, per preservare l'integrità dello stampo.

Come si confronta la complessità geometrica tra la microfusione e la pressofusione?

Nella scelta tra microfusione e pressofusione, la libertà di progettazione è un fattore critico. Il processo scelto influisce direttamente sulla complessità che si può ottenere.

Questa scelta influisce su caratteristiche come i canali interni e gli angoli vivi. Determina anche il grado di spessore delle pareti.

Intricati passaggi interni

La microfusione eccelle nella creazione di passaggi interni complessi. Il modello in cera può essere modellato in quasi tutte le forme.

La pressofusione si scontra con queste caratteristiche. Gli stampi in metallo non possono facilmente formare percorsi complessi e chiusi. Questo limita notevolmente la geometria interna.

Gestione dei sottosquadri

I sottosquadri sono elementi che impediscono a un pezzo di essere espulso direttamente da uno stampo. La microfusione li gestisce facilmente.

L'involucro ceramico viene staccato, quindi i sottosquadri non sono un problema. La pressofusione richiede invece complesse e costose guide di scorrimento o anime laterali per i sottosquadri.

Realizzare pareti sottili

Entrambi i processi possono produrre pareti sottili. Tuttavia, la microfusione ha spesso un vantaggio.

Può creare pareti più sottili e consistenti. Questo perché il metallo fuso scorre in uno stampo in ceramica preriscaldato.

Ecco un rapido confronto:

| Caratteristica | Colata a iniezione | Pressofusione |

|---|---|---|

| Passaggi interni | Eccellente | Limitato |

| Sottotagli | Eccellente | Difficile / costoso |

| Pareti sottili | Molto buono | Buono |

| Libertà di progettazione | Alto | Moderato |

Parti2:

Parti3:

La ragione principale della superiore libertà di progettazione della microfusione risiede nel suo processo fondamentale. Utilizza un modello sacrificale4, tipicamente in cera, che è una replica esatta del pezzo finale.

Questo modello di cera viene ricoperto da un impasto di ceramica. Dopo l'indurimento della ceramica, la cera viene fusa. In questo modo si ottiene uno stampo in ceramica monoblocco e senza giunture.

Questo stampo monouso consente possibilità geometriche quasi illimitate. Non ci sono linee di divisione o angoli di sformo da considerare. È possibile progettare strutture complesse e monopezzo che sarebbero impossibili con altri metodi.

La pressofusione, invece, utilizza uno stampo permanente in acciaio in due parti. Il pezzo finale deve essere progettato in modo da poter essere espulso da questo stampo.

Ciò impone diversi vincoli. Gli elementi devono avere angoli di sformo. Le tasche strette e profonde rappresentano una sfida. E spesso non è possibile realizzare anime interne complesse.

In passato, in PTSMAKE abbiamo guidato i clienti verso la microfusione per pezzi con canali di raffreddamento integrati e avvolgenti o nervature interne complesse. Queste caratteristiche non sono semplicemente pratiche per la pressofusione.

| Fattore di vincolo | Colata a iniezione | Pressofusione |

|---|---|---|

| Tipo di utensile | Stampo in ceramica sacrificabile | Stampo in acciaio riutilizzabile |

| Linee di separazione | Nessuno | Richiesto |

| Angoli di sformo | Non richiesto | Richiesto |

| Costo degli utensili | Più basso | Più alto |

Parti4:

La microfusione offre una libertà di progettazione senza pari per geometrie complesse come passaggi interni e sottosquadri. La pressofusione è più restrittiva a causa della dipendenza da stampi metallici permanenti, che richiedono caratteristiche come angoli di sformo per l'espulsione dei pezzi.

Parti5:

Quali sono le tipiche finiture superficiali ottenibili tra la microfusione e la pressofusione?

Passiamo subito ai numeri. Quando si confronta la microfusione con la pressofusione, la finitura superficiale "as-cast" è una distinzione fondamentale.

La microfusione offre generalmente una superficie significativamente più liscia fin dall'inizio. La misurazione avviene tramite Ra (Ruvidità Media).

Un valore Ra più basso significa una finitura più liscia. Questa qualità iniziale può ridurre drasticamente le fasi di finitura secondarie, facendo risparmiare tempo e denaro.

Ecco un tipico confronto che vediamo nei nostri progetti.

| Metodo di fusione | Ra tipica as-cast (μm) | Ra tipica as-cast (μin) |

|---|---|---|

| Colata a iniezione | 1.6 - 3.2 | 63 - 125 |

| Pressofusione | 3.2 - 6.3 | 125 - 250 |

Questa differenza spesso determina la scelta del processo per i pezzi in cui l'estetica o la fluidodinamica sono fondamentali.

Il motivo principale di questa differenza è il materiale dello stampo stesso. La microfusione utilizza un guscio di ceramica costruito intorno a un modello di cera.

Le sottili particelle di ceramica creano una superficie di stampo che riproduce con alta fedeltà anche i dettagli più intricati. Il risultato è una finitura eccellente una volta rimossa la cera.

La pressofusione impiega stampi in acciaio robusti e riutilizzabili. Sebbene questi stampi inizino con una superficie altamente lucidata, il processo è molto più aggressivo.

Il metallo fuso viene iniettato sotto estrema pressione. Nel corso di migliaia di colpi, il riscaldamento e il raffreddamento ripetuti, noti come cicli termici5, può causare un'usura microscopica sulla superficie dello stampo. Questa usura si trasferisce poi ai pezzi.

Anche altre variabili sono importanti. Nella pressofusione, fattori come la velocità di iniezione, la pressione e la temperatura del metallo devono essere perfettamente controllati per ridurre al minimo i difetti superficiali come le linee di flusso.

Per la microfusione, la qualità del modello di cera e la consistenza dell'impasto ceramico sono i fattori più importanti.

| Fattore | Colata a iniezione | Pressofusione |

|---|---|---|

| Materiale dello stampo | Guscio in ceramica (particelle fini) | Stampo in acciaio temprato |

| Pressione di processo | Basso (versamento per gravità) | Alto (iniezione forzata) |

| Variabile chiave | Qualità del liquame e della cera | Velocità e pressione di iniezione |

| Fattore di usura | Lo stampo è monouso | Erosione dello stampo nel tempo |

Noi di PTSMAKE gestiamo attentamente questi fattori per garantire che i vostri pezzi soddisfino la finitura superficiale specificata fin dal primo articolo.

Gli stampi in ceramica monouso della microfusione producono una superficie superiore (valore Ra inferiore). Al contrario, i resistenti stampi in acciaio della pressofusione sono efficienti per volumi elevati, ma producono una finitura iniziale leggermente più ruvida a causa delle sollecitazioni del processo.

In che modo le tolleranze dimensionali ottenibili differiscono tra la microfusione e la pressofusione?

Nel confronto tra la microfusione e la pressofusione, la tolleranza dimensionale è un elemento di differenziazione fondamentale. La pressofusione offre in genere tolleranze molto più strette già a partire dallo stampo.

Questa precisione deriva dal processo stesso.

Sulla base degli standard industriali e dei nostri dati di progetto, le tolleranze tipiche ottenibili variano in modo significativo. Di seguito è riportata una guida generale.

| Tolleranza delle caratteristiche | Colata a iniezione | Pressofusione |

|---|---|---|

| Tolleranza lineare (tipica) | ±0,005 in/in (0,005 mm/mm) | ±0,0015 in/in (0,0015 mm/mm) |

| Planarità (per pollice) | 0,005 pollici | 0,002 pollici |

| Spessore minimo della parete | ~0,060" (1,5 mm) | ~0,020" (0,5 mm) |

Questa tabella mostra il chiaro vantaggio della pressofusione nella produzione di pezzi di forma netta che richiedono una minore lavorazione secondaria.

La ragione principale di questa differenza risiede nel materiale dello stampo e nel processo di produzione.

La stabilità degli stampi in acciaio

La pressofusione utilizza stampi in acciaio robusti e lavorati con precisione. Questi stampi permanenti sono incredibilmente stabili. Resistono all'usura e alla distorsione termica per molti cicli.

Questa stabilità si traduce direttamente nella coerenza tra i pezzi. Ogni componente prodotto è una replica quasi perfetta di quello precedente.

La microfusione, invece, utilizza un guscio di ceramica creato attorno a un modello di cera. Questo guscio è monouso e viene distrutto dopo ogni colata.

Sebbene sia efficace, il processo di creazione della shell introduce ulteriori variabili. Questo può portare a leggere incongruenze da una shell all'altra.

Controllo della pressione e del processo

La pressofusione prevede l'iniezione di metallo fuso nello stampo ad altissima pressione. In questo modo la cavità dello stampo viene riempita rapidamente e completamente.

Questo processo controllato riduce al minimo i problemi legati alle irregolarità. ritiro volumetrico6, una sfida comune nella colata. Riduce la porosità e crea strutture a grana fine.

La microfusione si basa tipicamente sulla gravità o sulla bassa pressione. Il riempimento è più lento e meno energico, il che può determinare dettagli meno definiti e intervalli di tolleranza più ampi.

In sostanza, il processo di pressofusione è semplicemente più ripetibile.

La pressofusione offre tolleranze dimensionali superiori grazie agli stampi in acciaio resistenti e al processo di iniezione ad alta pressione. Ciò consente di ottenere pezzi altamente coerenti e precisi direttamente dall'utensile, riducendo spesso al minimo la necessità di lavorazioni secondarie rispetto alla microfusione.

Qual è l'impatto del volume di produzione sulla scelta del processo tra la microfusione e la pressofusione?

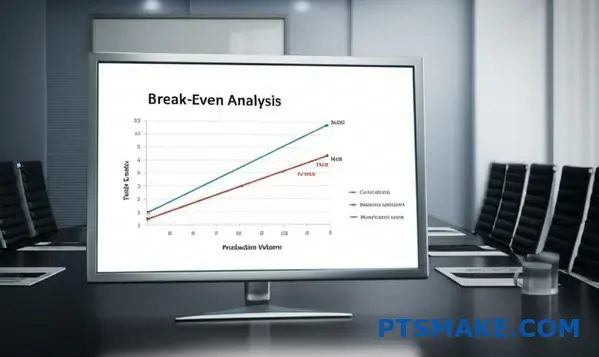

La visualizzazione dei costi è fondamentale. L'analisi di break-even è lo strumento perfetto per farlo. Ci aiuta a individuare l'esatto volume di produzione in cui un metodo diventa più economico dell'altro.

Questo grafico traccia chiaramente il costo totale rispetto al numero di pezzi prodotti. Considera sia l'investimento iniziale in utensili che il prezzo per pezzo per ogni processo.

Il confronto rende evidenti i compromessi finanziari nel dibattito tra microfusione e pressofusione.

| Componente di costo | Colata a iniezione | Pressofusione |

|---|---|---|

| Attrezzatura iniziale | Basso | Molto alto |

| Prezzo per parte | Più alto | Più basso |

Comprendere le curve di costo

Un grafico di break-even traccia due linee. Una per la microfusione e una per la pressofusione. Il costo totale è sull'asse verticale, mentre il volume di produzione è sull'asse orizzontale.

La linea della microfusione parte da un livello più basso. Ciò riflette il basso costo iniziale degli utensili. Tuttavia, la linea sale più ripidamente perché la produzione di ogni singolo pezzo costa di più.

La linea di pressofusione parte da un livello molto più alto. Ciò è dovuto ai notevoli costi iniziali per la creazione del complesso stampo in acciaio temprato. Ma la sua pendenza è molto più piatta. Ciò dimostra il basso costo per pezzo.

Il punto di incrocio è fondamentale

Il punto in cui queste due linee si incrociano è il volume di pareggio. Se il volume previsto è inferiore a questo punto, la microfusione è la scelta più conveniente.

Se il vostro volume è superiore a questo punto, la pressofusione è il chiaro vincitore. L'elevato costo degli utensili viene assorbito da molte unità. Questa distribuzione dei costi è nota come Ammortamento7. In PTSMAKE, questa analisi è fondamentale per il nostro processo di quotazione.

| Volume di produzione | Scelta economica | Giustificazione |

|---|---|---|

| Basso volume | Colata a iniezione | Il basso costo iniziale degli utensili rende accessibili le piccole tirature. |

| Alto volume | Pressofusione | Il basso costo per singolo pezzo consente un risparmio significativo nel tempo. |

L'analisi di break-even fornisce una chiara tabella di marcia finanziaria. Mostra come la microfusione sia ideale per i bassi volumi grazie al suo basso costo di ingresso, mentre l'efficienza della pressofusione la rende la scelta migliore per la produzione di massa, giustificando l'elevato investimento iniziale.

Come si colloca la struttura complessiva dei costi tra la colata a iniezione e la pressofusione?

Quando si confronta la microfusione con la pressofusione, la struttura dei costi è un fattore di differenziazione primario. È un classico compromesso. È necessario decidere tra costi iniziali elevati e costi ridotti per pezzo, o il contrario.

Questa scelta dipende in larga misura dal volume di produzione previsto. Ogni processo ha un modello economico distinto.

I principali fattori di costo

La comprensione di questi fattori è fondamentale. Hanno un impatto diretto sulla redditività del progetto.

| Fattore di costo | Colata a iniezione | Pressofusione |

|---|---|---|

| Utensili | Da basso a moderato | Molto alto |

| Materiale | Più alto (più rifiuti) | Inferiore (meno rifiuti) |

| Lavoro | Alto | Basso (automatizzato) |

| Tempo di ciclo | Lento | Molto veloce |

La pressofusione richiede un grande investimento iniziale. Ma si ripaga con bassi costi unitari nella produzione di alti volumi.

Uno sguardo più approfondito alla ripartizione dei costi

Vediamo perché questi costi differiscono in modo così significativo. Nel nostro lavoro di PTSMAKE, guidiamo i clienti attraverso questa analisi per trovare la soluzione più conveniente per le loro esigenze specifiche. Non si tratta solo del preventivo iniziale.

Ammortamento degli utensili

La pressofusione richiede stampi robusti in acciaio temprato. Questi sono costruiti per resistere a pressioni e calore immensi per migliaia di cicli. Questo li rende molto costosi.

La microfusione utilizza utensili meno costosi. Spesso si tratta di creare un modello master per produrre repliche in cera. Questa attrezzatura non deve sopportare le stesse sollecitazioni, riducendo notevolmente il costo iniziale.

Materiale, manodopera e tempo di ciclo

La pressofusione è un processo altamente automatizzato. Una volta impostata la macchina, i pezzi possono essere prodotti molto rapidamente con una manodopera minima. Questa velocità riduce drasticamente il costo per pezzo.

La microfusione è un processo a più fasi e ad alta intensità di lavoro. Comporta la costruzione del guscio, la deceratura e la colata. Ogni fase aggiunge tempo e costi di manodopera, facendo aumentare il prezzo del singolo pezzo. Questo metodo prevede un concetto chiamato attrezzaggio ammortamento8.

Il volume è il fattore decisivo

La chiave è il volume di produzione. L'elevato costo degli utensili della pressofusione viene distribuito su molti pezzi.

| Volume di produzione | Scelta migliore | Motivo |

|---|---|---|

| Basso (ad esempio, < 5.000) | Colata a iniezione | Il basso costo iniziale degli utensili giustifica il prezzo più elevato dei pezzi. |

| Alto (ad esempio, > 10.000) | Pressofusione | L'elevato costo iniziale è compensato da un costo unitario molto basso. |

Gli elevati costi iniziali di attrezzaggio della pressofusione sono bilanciati da prezzi bassi per pezzo, ideali per i grandi volumi. Al contrario, la microfusione offre costi iniziali più bassi ma prezzi unitari più elevati, il che la rende più adatta a volumi inferiori e progetti complessi.

Come si confrontano le proprietà meccaniche dei pezzi finali tra la microfusione e la pressofusione?

La vera resistenza di un pezzo va oltre la finitura superficiale. È nella microstruttura. È qui che si notano le principali differenze tra la microfusione e la pressofusione.

La fisica del processo di produzione influenza direttamente la qualità interna del pezzo finale.

Struttura e densità dei grani

Il raffreddamento lento della microfusione crea una struttura a grana grossa e uniforme. In genere, ciò si traduce in una maggiore densità e in un minor numero di vuoti interni.

Il rapido raffreddamento della pressofusione crea una superficie a grana fine. L'aspetto è gradevole, ma può nascondere la porosità del sottosuolo.

Ecco un rapido confronto:

| Caratteristica | Colata a iniezione | Pressofusione |

|---|---|---|

| Velocità di raffreddamento | Lento e controllato | Molto veloce |

| Struttura del grano | Grossolano, uniforme | Superficie fine, nucleo variabile |

| Densità | Generalmente più alto | Può essere inferiore a causa della porosità |

| Rischio di porosità | Basso | Alto (Porosità del gas) |

Questa struttura interna è fondamentale per le prestazioni.

Approfondiamo la fisica del processo. Si tratta di calore e pressione.

Il ruolo dei tassi di raffreddamento

Nella pressofusione, il metallo fuso viene forzato in uno stampo d'acciaio freddo sotto un'immensa pressione. Questo "urta" il metallo, facendolo solidificare quasi istantaneamente.

Questo rapido raffreddamento crea una struttura a grana molto fine sulla superficie del pezzo. Ciò può contribuire a un'eccellente durezza superficiale. Tuttavia, può anche intrappolare aria e gas. Questo crea piccole bolle, o porosità, all'interno del pezzo.

La microfusione è l'opposto. Il guscio di ceramica viene preriscaldato prima di versare il metallo. Il raffreddamento avviene in modo lento e uniforme.

Questo processo dà ai gas il tempo di uscire. Inoltre, consente una formazione più controllata dei cristalli. La solidificazione più lenta favorisce una più favorevole crescita dendritica9, che porta a una struttura interna più densa e solida. Secondo l'esperienza di PTSMAKE, ciò si traduce in un'integrità superiore per le applicazioni critiche.

Impatto della pressione sui difetti

| Metodo di fusione | Livello di pressione | Rischio di difetto primario |

|---|---|---|

| Pressofusione | Molto alto | Porosità del gas |

| Colata a iniezione | Basso (gravità/vuoto) | Ritiro Porosità (gestibile) |

L'alta pressione nella pressofusione è ottima per i dettagli. Ma può spingere il gas nella soluzione metallica, che poi rimane intrappolato quando il metallo si raffredda. L'ambiente a bassa pressione della microfusione evita completamente questo problema specifico.

Il processo rapido di pressofusione crea una superficie a grana fine, ma rischia la porosità interna. Il raffreddamento lento e controllato della microfusione produce una struttura dei grani più densa e uniforme, con vuoti minimi, che influisce sull'integrità e sulle prestazioni complessive del pezzo.

Quali operazioni secondarie sono tipicamente necessarie tra la colata a iniezione e la pressofusione?

La fusione è solo l'inizio. Il pezzo grezzo che esce dallo stampo raramente è pronto per l'uso. Sia la microfusione che la pressofusione richiedono diverse operazioni secondarie.

Queste fasi sono fondamentali. Assicurano che il pezzo finale risponda a precise specifiche funzionali ed estetiche.

Post-elaborazione iniziale

La rimozione del cancello è il primo passo per entrambi. Tuttavia, i metodi sono spesso diversi. Le microfusioni richiedono una manipolazione più delicata.

| Funzionamento | Colata a iniezione | Pressofusione |

|---|---|---|

| Rimozione del cancello | Taglio manuale, rettifica | Pressa per rifilare, segare |

| Pulizia iniziale | Sabbiatura con abrasivo | Burattatura, granigliatura |

Queste fasi iniziali preparano il pezzo a processi di finitura più raffinati.

Approfondimento delle operazioni secondarie

La scelta tra microfusione e pressofusione influisce anche sulle fasi successive. Ogni processo ha requisiti unici per ottenere le proprietà finali desiderate. La colata iniziale è solo una forma quasi netta.

Trattamento termico

Il trattamento termico è comune per le fusioni a rivestimento. Migliora la resistenza e la durata. Questo vale soprattutto per le leghe di acciaio e alluminio. Il processo modifica la microstruttura del metallo.

I getti pressofusi, tuttavia, sono raramente sottoposti a trattamento termico. Il processo ad alta pressione può creare porosità interne. Il calore può causare vesciche sulla superficie. Consigliamo sempre ai clienti questa limitazione.

Lavorazione e finitura

Entrambi i metodi richiedono spesso una lavorazione. In questo modo si ottengono tolleranze strette che la sola fusione non può soddisfare. Noi di PTSMAKE utilizziamo la lavorazione CNC per creare elementi critici.

Anche la finitura superficiale è fondamentale. Migliora l'estetica e la resistenza alla corrosione. La finitura richiesta dipende interamente dall'applicazione.

| Tipo di finitura | Comune per la microfusione | Comune per la pressofusione |

|---|---|---|

| Pittura | Sì | Sì |

| Placcatura | Sì | Sì |

| Anodizzazione | Sì (per l'alluminio) | Sì (per l'alluminio) |

| Lucidatura | Sì, per un look di alta gamma | Meno comune, può rivelare i pori |

Il processo di Devesting10 è una caratteristica unica della microfusione. Si tratta di rimuovere il guscio di ceramica dopo che il metallo si è solidificato. Questa fase deve essere eseguita con attenzione per evitare di danneggiare i dettagli del pezzo.

Entrambi i metodi di fusione richiedono una post-elaborazione, ma le fasi variano in modo significativo. La microfusione comporta spesso fasi più intensive, come il trattamento termico e la pulizia delicata, mentre la pressofusione si concentra sulla rifilatura ad alta velocità e sulla finitura della superficie adatta alla superficie di fusione.

Quali sono le principali limitazioni di ciascun processo tra la microfusione e la pressofusione?

La scelta tra la microfusione e la pressofusione richiede la comprensione dei loro limiti. Ogni metodo presenta vincoli specifici che possono influire sul successo del progetto.

Questa guida rapida illustra queste differenze fondamentali. Vi aiuterà a prendere una decisione più informata per i vostri componenti.

Limitazioni della microfusione

Questo processo è versatile ma ha dei limiti. I cicli di produzione più lenti e i costi più elevati per pezzo sono notevoli.

| Vincolo | Dettagli sulla limitazione |

|---|---|

| Dimensioni e peso | In genere per i pezzi più piccoli, da grammi a circa 75 kg. |

| Velocità di produzione | Più lento a causa del processo a più fasi della cera e del guscio. |

| Costo | Costi iniziali di manodopera e materiali più elevati per pezzo. |

| Geometrico | Alcune forme interne possono essere difficili da sgranare correttamente. |

Limitazioni della pressofusione

La pressofusione è veloce ed economica per volumi elevati. Tuttavia, è meno flessibile in altre aree.

| Vincolo | Dettagli sulla limitazione |

|---|---|

| Materiale | Per lo più limitata a leghe non ferrose come alluminio, zinco e magnesio. |

| Costo degli utensili | Costi iniziali degli stampi molto elevati. |

| Porosità | I pezzi possono presentare porosità interne che influiscono sulla resistenza. |

| Geometrico | I sottosquadri e le caratteristiche interne complesse aumentano la complessità e i costi. |

Quando si confronta la microfusione con la pressofusione, la scelta del materiale è una delle principali differenze. Gli stampi in acciaio della pressofusione non sono in grado di gestire gli elevati punti di fusione dei metalli ferrosi come l'acciaio. Gli stampi si degraderebbero troppo rapidamente.

Per questo motivo eccelle con le leghe di alluminio e zinco.

La microfusione, invece, utilizza gusci di ceramica. Questi sono monouso e possono resistere a temperature estremamente elevate. Ciò consente di fondere un'ampia gamma di metalli, tra cui l'acciaio inossidabile e le superleghe.

Fattori geometrici e di lavorazione

Anche le dimensioni e la complessità del pezzo guidano la scelta. La microfusione offre un'incredibile libertà di progettazione per i pezzi più complessi. Il basso livello del guscio permeabilità11 aiuta a catturare i dettagli più fini.

La pressofusione è migliore per i pezzi con design più semplici prodotti in volumi elevati. È possibile realizzare pareti sottili, ma i progettisti devono prestare attenzione al flusso di metallo e ai potenziali difetti.

L'attrezzaggio è un altro punto critico. Noi di PTSMAKE guidiamo i clienti in questa decisione, che ha enormi implicazioni di budget.

| Fattore | Colata a iniezione | Pressofusione |

|---|---|---|

| Investimento in utensili | Da basso a moderato (per lo stampo del modello in cera) | Molto alto (per lo stampo in acciaio temprato) |

| Tempi di consegna | Più corto per l'attrezzaggio, più lungo per la produzione dei pezzi | Più lungo per l'attrezzaggio, molto veloce per la produzione dei pezzi |

| Miglior volume | Volume medio-basso | Volume da alto a molto alto |

La comprensione di questi vincoli è fondamentale. I limiti di materiale, dimensioni e geometria influenzano direttamente i costi, la velocità di produzione e la qualità finale dei pezzi. Una scelta sbagliata all'inizio può portare a costose riprogettazioni e ritardi nel tempo.

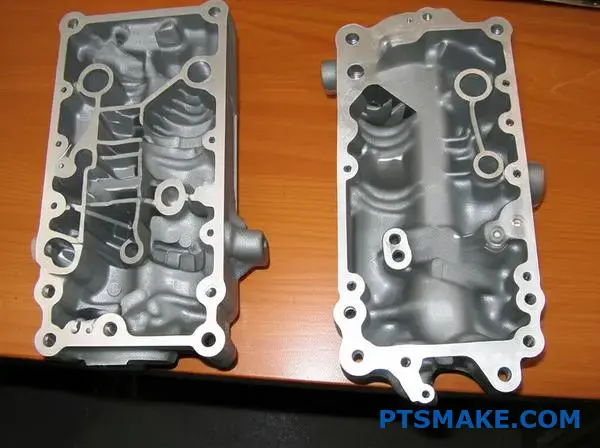

Analizzare una pala di turbina aerospaziale: perché la microfusione?

Le pale delle turbine aerospaziali sono un capolavoro di ingegneria. Devono affrontare temperature e sollecitazioni estreme. Questo ambiente esigente impone scelte di materiali e di produzione.

Perché la microfusione è il metodo preferito?

La combinazione imbattibile

La risposta si trova in due aree chiave. In primo luogo, la necessità di superleghe ad alte prestazioni. In secondo luogo, il design incredibilmente complesso e cavo della lama per il raffreddamento. Nessun altro processo gestisce entrambi i requisiti in modo così efficace.

| Sfida | Requisiti |

|---|---|

| Calore estremo | Superleghe per alte temperature |

| Raffreddamento efficiente | Passaggi interni complessi |

Questa accoppiata unica rende la microfusione l'unica opzione possibile.

L'imperativo materiale: Superleghe

Le pale delle turbine operano in ambienti che superano i 1.000°C. Ciò richiede materiali come il nichel superlega12. Questi metalli mantengono la loro forza a temperature che fonderebbero molti altri.

Questo elevato punto di fusione pone immediatamente una sfida alla produzione. Ad esempio, se si considera la colata a iniezione rispetto alla pressofusione, la scelta è chiara. La pressofusione non è adatta a questi materiali ad alta temperatura.

Il puzzle geometrico: profili alari cavi

Le moderne pale delle turbine non sono solide. Hanno intricati canali di raffreddamento interni, simili a serpenti. Questi passaggi permettono all'aria fredda di fluire attraverso la pala, impedendole di fondere.

La lavorazione di queste caratteristiche interne da un blocco solido è impossibile. La microfusione risolve questo problema in modo eccellente. Utilizza anime in ceramica preformate che vengono inserite all'interno del modello in cera.

Dopo la fusione, questi nuclei in ceramica vengono dissolti chimicamente. In questo modo rimane la precisa e complessa rete interna necessaria per il raffreddamento. È un metodo che consente di ottenere un singolo componente senza giunture con caratteristiche altrimenti irraggiungibili.

| Metodo | Idoneità per le pale di turbina | Motivo |

|---|---|---|

| Colata a iniezione | Ideale | Gestisce superleghe e forme cave complesse. |

| Lavorazione CNC | Non idoneo | Non è possibile creare canali di raffreddamento interni. |

| Pressofusione | Non idoneo | Non può trattare superleghe ad alto punto di fusione. |

Questo processo assicura che le lame siano forti, resistenti al calore e raffreddate in modo efficace.

La combinazione di superleghe ad alta temperatura e di complessi canali di raffreddamento interni rende la microfusione l'unica soluzione pratica per le moderne pale delle turbine. Questo metodo garantisce le prestazioni e l'affidabilità essenziali per le applicazioni aerospaziali.

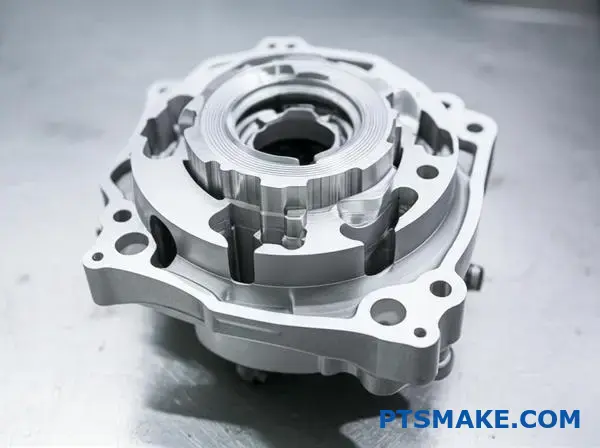

Analizzare una scatola del cambio automobilistico: perché la pressofusione?

L'industria automobilistica richiede quantità massicce di pezzi identici. L'alloggiamento del cambio ne è un esempio lampante. Perché scegliere la pressofusione?

Il costo iniziale degli utensili è molto elevato. Questo fatto spesso sorprende le persone. Ma è la chiave per un costo del pezzo estremamente basso.

La logica degli alti volumi

Per le applicazioni che richiedono milioni di unità, l'investimento iniziale ha senso. Il costo viene distribuito, rendendo ogni pezzo più economico per l'intero ciclo di produzione.

Ripartizione dei costi su scala

Questo metodo è particolarmente indicato quando i numeri di produzione sono elevati. Il costo per pezzo diminuisce drasticamente con l'aumento del volume.

| Volume di produzione | Costo iniziale degli utensili | Costo per parte |

|---|---|---|

| Basso (ad esempio, 1.000) | Alto | Relativamente alto |

| Alto (ad esempio, 1.000.000+) | Alto | Estremamente basso |

Questo compromesso è fondamentale per le decisioni di produzione nel settore automobilistico.

Giustificare l'ingente investimento in utensili

Uno stampo di pressofusione è una meraviglia dell'ingegneria. È realizzato in acciaio temprato e deve resistere a pressioni e calore immensi per milioni di cicli. Ecco perché costa così tanto.

Tuttavia, questo investimento si ripaga con ammortamento degli utensili13. Il costo totale dello stampo viene suddiviso per ogni pezzo prodotto. Per un alloggiamento di una scatola del cambio, questo potrebbe essere pari a milioni di unità.

Il contributo del costo dell'utensile a ciascun pezzo diventa incredibilmente piccolo.

Stabilità e coerenza dimensionale

L'alloggiamento di un riduttore presenta caratteristiche interne complesse. Richiede tolleranze strette per far sì che i cuscinetti e gli alberi si adattino perfettamente. La pressofusione offre un'eccezionale stabilità dimensionale, pezzo dopo pezzo.

Quando si parla di parti metalliche ad alto volume, la colata a iniezione vs. colata in stampo Il dibattito si ripropone spesso. Sebbene la microfusione sia eccellente per le forme complesse, non è in grado di eguagliare la velocità e il basso costo per pezzo della pressofusione per questa scala.

In base ai risultati dei nostri test, la pressofusione fornisce la consistenza necessaria per le linee di assemblaggio automatizzate. Qualsiasi deviazione potrebbe bloccare la produzione.

| Caratteristica | Pressofusione (per gli alloggiamenti del cambio) | Metodi alternativi |

|---|---|---|

| Tempo di ciclo | Secondi per parte | Minuti o ore per parte |

| Coerenza | Estremamente alto | Variabile |

| Costo a volume | Molto basso | Alto |

Noi di PTSMAKE abbiamo guidato i clienti in questa analisi. I calcoli puntano sempre sulla pressofusione per una vera produzione di massa.

Per gli alloggiamenti del cambio, l'elevato investimento iniziale in pressofusione è una scelta strategica. Garantisce la produzione di milioni di pezzi identici e dimensionalmente stabili al costo più basso possibile, essenziale per le dimensioni dell'industria automobilistica.

I vostri pezzi necessitano di complessità e volumi elevati. Colata a iniezione o pressofusione.

Siete di fronte a una scelta difficile. Il vostro progetto è complesso, ma avete bisogno di migliaia di unità. Questo mette a confronto la microfusione e la pressofusione.

La microfusione eccelle per complessità. La pressofusione offre volumi elevati a un costo inferiore per pezzo.

Il compromesso fondamentale

Quindi, cosa succede? Si sacrifica l'intricatezza del progetto per la velocità e il costo? O accettate un prezzo più alto per una complessità perfetta?

Costruiamo un quadro di riferimento per aiutarvi a decidere.

| Percorso decisionale | Il meglio per... | Considerazioni chiave |

|---|---|---|

| Riprogettazione per la pressofusione | Progetti sensibili ai costi | La funzionalità può essere mantenuta? |

| Dividere in più parti | Assemblaggi modulari o complessi | Costi di assemblaggio e tolleranza |

| Accettare la microfusione | Complessità mission-critical | Il costo più elevato per pezzo è sostenibile? |

Questa tabella semplifica le opzioni iniziali. Ogni percorso ha implicazioni significative per i tempi e il budget del progetto.

La scelta del percorso giusto richiede uno sguardo più approfondito. Non si tratta solo del preventivo iniziale. Si tratta del costo totale di proprietà e del ciclo di vita del prodotto.

Percorso 1: Riprogettazione per la producibilità (DFM)

Alla PTSMAKE, spesso iniziamo da qui. Collaboriamo con i clienti per verificare se un progetto complesso può essere semplificato per la pressofusione. Questo processo, noto come DFM, è fondamentale.

Analizziamo caratteristiche come sottosquadri, pareti sottili e angoli di sformo. A volte, una piccola modifica può rendere un pezzo pressofuso. Questo spesso porta a un'enorme riduzione dei costi nella produzione di grandi volumi, senza compromettere la funzione principale.

Percorso 2: L'assemblaggio modulare

E se la riprogettazione non è un'opzione? Considerate la possibilità di scomporre il pezzo in componenti più semplici. Questi possono essere pressofusi o lavorati separatamente e poi assemblati.

Questo approccio modulare può essere molto efficace. Semplifica l'attrezzaggio e facilita le riparazioni. Tuttavia, è necessario tenere conto della manodopera di assemblaggio e dei potenziali problemi di tolleranza.

Percorso 3: Abbracciare i costi della fusione per investimento

A volte la complessità non è negoziabile. Nel caso di componenti aerospaziali o medicali critici, la geometria intricata è essenziale. In questi casi, l'accettazione di un livello di complessità più elevato unità di economia14 di microfusione è la scelta giusta. Le prestazioni e l'affidabilità giustificano la spesa. La chiave è una chiara comprensione del valore a lungo termine.

| Fattore | Riprogettazione (pressofusione) | Parte divisa (pressofusione) | Accettare il costo (fusione a iniezione) |

|---|---|---|---|

| Costo degli utensili | Alto | Moderato (per parte) | Basso |

| Costo della parte | Basso | Basso (per pezzo) | Alto |

| Montaggio | Nessuno | Richiesto | Nessuno |

| Integrità del design | Potenzialmente alterato | Mantenuto | Manutenzione completa |

Questo aiuta a visualizzare i compromessi finanziari e ingegneristici per l'intera vita del prodotto.

La scelta tra la microfusione e la pressofusione per pezzi complessi e di grande volume è un equilibrio strategico. La decisione dipende dalla flessibilità del progetto, dalla strategia di assemblaggio e da considerazioni di budget a lungo termine. Un quadro chiaro vi guida verso la soluzione più efficace.

Il vostro progetto richiede acciaio inossidabile. Colata a iniezione o pressofusione?

Perché non si può fare la pressofusione dell'acciaio inox? È una domanda comune con una risposta semplice: il calore.

L'acciaio inossidabile ha un punto di fusione molto elevato. Questo calore è eccessivo per gli utensili utilizzati nella pressofusione convenzionale.

Il processo distruggerebbe semplicemente lo stampo. Ciò rende il metodo poco pratico e costoso per questo materiale.

La microfusione, tuttavia, è progettata per gestire temperature così elevate, diventando così lo standard del settore.

Confronto del punto di fusione

| Materiale | Punto di fusione approssimativo (°C) |

|---|---|

| Acciaio inox (304) | 1400 - 1450 |

| Leghe di alluminio (pressofusione) | ~ 600 |

| Acciaio per utensili (H13 Die) | ~ 1425 |

Come mostra la tabella, i punti di fusione sono troppo vicini.

La sfida delle alte temperature nella colata

La pressofusione si basa su stampi in acciaio riutilizzabili, spesso realizzati in acciaio per utensili H13. Questi stampi sono ideali per la fusione di metalli a bassa temperatura come l'alluminio o lo zinco.

Tuttavia, l'acciaio inossidabile fonde a una temperatura molto vicina, o addirittura superiore, al punto di fusione del materiale dello stampo stesso.

Versare l'acciaio inossidabile fuso in uno stampo in acciaio provocherebbe un guasto catastrofico. Il calore intenso provocherebbe uno shock termico, causando la rottura e la deformazione dello stampo quasi immediatamente.

Un altro problema importante è saldatura di stampi15, in cui il metallo fuso si lega chimicamente alla superficie dello stampo. Ciò rovina la finitura del pezzo e danneggia il costoso stampo, spesso in modo irreparabile. La scelta tra microfusione e pressofusione diventa ovvia in questo caso.

Perché la colata per investimento è la soluzione

La microfusione risolve questo problema non utilizzando uno stampo in metallo. Si utilizza invece un guscio di ceramica costruito attorno a un modello di cera.

Questo processo è ideale per le leghe ad alta temperatura.

| Caratteristica | Stampo per pressofusione | Stampo per colata di investimenti |

|---|---|---|

| Materiale | Acciaio per utensili | Ceramica |

| Riutilizzabilità | Alto | Uso singolo |

| Temp. Resistenza | Moderato | Molto alto |

La ceramica può facilmente resistere al calore estremo dell'acciaio inossidabile fuso senza degradarsi.

Dopo la solidificazione del metallo, il guscio di ceramica viene semplicemente rotto. In questo modo si scopre il pezzo finito in acciaio inossidabile. Questa differenza fondamentale lo rende il metodo preferito.

L'elevato punto di fusione dell'acciaio inossidabile lo rende inadatto alla pressofusione, poiché distruggerebbe gli stampi in acciaio. La microfusione supera questo problema utilizzando stampi in ceramica monouso e resistenti al calore, diventando così il processo standard per i componenti in acciaio inossidabile.

Come si giustifica il passaggio di un pezzo dalla microfusione alla pressofusione?

Il cambio è una decisione finanziaria importante. Va ben oltre il confronto con il prezzo del singolo pezzo. Una vera giustificazione richiede un'analisi del costo totale di proprietà (TCO).

Ciò significa considerare tutti i costi coinvolti. È necessario tenere conto dei nuovi utensili, della convalida e della produzione a lungo termine. Simuliamo questa analisi critica.

Il quadro costi-benefici

Un'analisi completa bilancia gli investimenti iniziali con i risparmi a lungo termine. La produzione di alti volumi è fondamentale per rendere redditizia la pressofusione.

| Elemento di costo | Colata a iniezione | Pressofusione |

|---|---|---|

| Utensili | Basso | Molto alto |

| Prezzo per parte | Alto | Basso |

| Convalida | Più semplice | Più complesso |

| Tempo di ciclo | Più lento | Molto veloce |

Simulazione del costo totale di proprietà

Per giustificare il passaggio, dobbiamo calcolare il punto di pareggio. È qui che i risparmi derivanti dal minor costo per pezzo della pressofusione superano l'elevato investimento iniziale per gli utensili.

L'investimento iniziale

La pressofusione richiede un notevole esborso di capitale per gli utensili duri. In base ai progetti passati dell'PTSMAKE, questo strumento può costare da 5 a 10 volte di più di un modello di colata per investimento.

Ci sono anche i costi di convalida. Questi includono la First Article Inspection (FAI) e potenzialmente un processo di approvazione dei pezzi di produzione (PPAP). In questo modo si garantisce che il nuovo processo sia conforme a tutte le specifiche.

Calcolo del ritorno dell'investimento

Il fulcro dell'analisi è il confronto dei costi totali a diversi volumi. L'elevato costo iniziale degli utensili richiede una chiara ammortamento16 strategia per l'intero ciclo di produzione.

Tracciamo il punto di incrocio finanziario. Questo confronto aiuta a chiarire la decisione tra colata e pressofusione in scala.

| Volume di produzione | Costo totale (colata a iniezione) | Costo totale (pressofusione) | Giustificazione |

|---|---|---|---|

| 5.000 unità | Più basso | Più alto | Non giustificato |

| 25.000 unità | Avvicinamento alla parità | Avvicinamento alla parità | borderline |

| Oltre 100.000 unità | Significativamente più alto | Più basso | Chiaramente giustificato |

Come si può notare, la giustificazione si basa interamente sul raggiungimento di elevati volumi di produzione in cui i risparmi per pezzo si accumulano e compensano l'investimento iniziale.

Un'analisi completa del TCO rivela il punto di pareggio. Gli elevati costi iniziali di pressofusione sono giustificati dai sostanziali risparmi per pezzo ad alti volumi, che ne fanno un investimento strategico a lungo termine per la scalabilità della produzione.

Scoprite oggi stesso la vostra migliore soluzione di casting con PTSMAKE!

Siete pronti a scegliere tra la microfusione e la pressofusione per il vostro prossimo progetto? Contattate subito il team di PTSMAKE per ricevere consigli da parte di esperti e un preventivo rapido e non vincolante: una produzione di precisione dal prototipo alla produzione, su misura per le esigenze del vostro settore. Il vostro successo inizia con il partner giusto!

Scoprite la scienza dei materiali alla base delle conchiglie in ceramica e il loro impatto sulla qualità della colata. ↩

Scoprite come il controllo di questa fase sia fondamentale per la resistenza e la finitura del pezzo finale. ↩

Esplorare le proprietà e le classificazioni dei metalli a base di ferro utilizzati nella produzione. ↩

Scoprite come questo modello monouso permette di creare componenti metallici intricati e altamente dettagliati. ↩

Scoprite come le fluttuazioni della temperatura dello stampo influiscono sulla consistenza dei pezzi e sulla durata degli utensili. ↩

Scoprite come il ritiro del materiale influisce sulla precisione del pezzo finale e come gestirlo nella progettazione. ↩

Scoprite come questo principio contabile giustifichi la produzione di utensili ad alto costo per la produzione di massa. ↩

Capire come calcolare l'ammortamento degli utensili per prevedere con precisione il costo totale del progetto. ↩

Scoprite come le strutture cristalline si formano durante la solidificazione e influenzano le proprietà dei materiali. ↩

Per saperne di più su questo processo cruciale di rimozione del guscio nella microfusione. ↩

Scoprite come le proprietà dei gusci influenzano la qualità della colata e le scelte progettuali. ↩

Per saperne di più sulle proprietà e le applicazioni di questi metalli avanzati ad alte prestazioni. ↩

Scoprite come la ripartizione dei costi degli utensili su volumi elevati riduca drasticamente le spese di produzione per unità. ↩

Scoprite come i costi per pezzo e il valore di vita incidono sulla redditività del progetto e sulla strategia di produzione complessiva. ↩

Scoprite come questo legame metallurgico può influire sulla durata degli utensili e sulla qualità dei pezzi. ↩

Capire come ripartire i costi degli utensili sulla produzione per calcolare con precisione il costo reale per pezzo. ↩