Siete alla ricerca di un produttore affidabile di pressofusioni di alluminio, ma il mercato è invaso da fornitori che promettono precisione, ma offrono una qualità incoerente, ritardi nei tempi e una scarsa comunicazione che lascia i vostri progetti nel limbo.

PTSMAKE è specializzata nella pressofusione di alluminio personalizzata con processi avanzati ad alta e bassa pressione, fornendo pezzi di precisione dal prototipo alla produzione completa per i settori aerospaziale, automobilistico ed elettronico.

La scelta del giusto partner di fusione non si limita al confronto dei preventivi. Il successo del vostro progetto dipende dalla comprensione dei processi di fusione, dalla selezione delle leghe, dagli standard di qualità e dai flussi di lavoro della produzione. Questa guida fornisce le conoscenze essenziali per prendere decisioni informate ed evitare costosi errori di produzione.

Quali sono le principali categorie di processi di fusione dell'alluminio?

La scelta del giusto processo di fusione dell'alluminio è fondamentale. La decisione influisce sui costi, sulla velocità di produzione e sulla qualità dei pezzi. Pensate a una mappa con due percorsi principali.

Una via utilizza stampi che vengono distrutti dopo un solo utilizzo. L'altra via utilizza stampi durevoli e riutilizzabili per la produzione di grandi volumi. Ognuno di questi percorsi presenta vantaggi unici.

Famiglie principali del cast

Comprendere queste famiglie di base è il primo passo. Aiuta a restringere notevolmente le opzioni.

| Famiglia di processo | Tipo di stampo | Caso d'uso comune |

|---|---|---|

| Colata in sabbia | Spendibile (Sabbia) | Pezzi di grandi dimensioni, prototipi |

| Pressofusione | Permanente (acciaio) | Pezzi complessi e ad alto volume |

| Colata a iniezione | Spendibile (ceramica) | Parti complesse e di alta precisione |

Questa mappa semplifica un panorama produttivo complesso.

La differenza fondamentale sta nel materiale dello stampo e nella sua durata. Questo singolo fattore crea due categorie distinte di colate di alluminio.

Colata di stampi a perdere

In questi processi, lo stampo viene creato per una singola colata. Lo stampo viene rotto per recuperare il pezzo finito. La colata in sabbia e la microfusione rientrano in questo gruppo.

La colata in sabbia utilizza uno stampo fatto di sabbia compressa. È ideale per componenti di grandi dimensioni e prototipi. Lo stampo è permeabilità1 consente la fuoriuscita dei gas, che è fondamentale.

La microfusione, o fusione a cera persa, utilizza uno stampo in ceramica. Offre un'eccellente finitura superficiale ed è ideale per forme molto complesse.

Colata di stampi permanenti

In questo caso, gli stampi sono tipicamente lavorati in acciaio. Vengono utilizzati per migliaia di cicli, il che li rende convenienti per la produzione di massa.

La pressofusione è l'esempio più comune. La fusione in stampo costringe l'alluminio fuso nella cavità dello stampo sotto pressione. In questo modo si ottengono pezzi con un'eccellente precisione dimensionale.

La tabella seguente illustra il meccanismo di base per ciascuno di essi.

| Processo di fusione | Meccanismo centrale | Vantaggio chiave |

|---|---|---|

| Colata in sabbia | Alimentazione a gravità in uno stampo di sabbia | Basso costo di attrezzaggio, pezzi di grandi dimensioni |

| Colata a iniezione | Metallo fuso versato in un guscio di ceramica | Elevata complessità, dettagli fini |

| Pressofusione | Iniezione ad alta pressione in uno stampo d'acciaio | Cicli veloci, alta precisione |

| Stampo permanente | Alimentato per gravità in uno stampo d'acciaio | Finitura migliore rispetto alla colata in sabbia |

La colata di alluminio si divide in metodi con stampi permanenti e con stampi sacrificabili. Il primo è destinato a volumi inferiori e a progetti complessi. Il secondo è per la produzione di alti volumi, dove i costi degli stampi possono essere distribuiti su molti pezzi, un servizio fondamentale per PTSMAKE.

Come vengono designate e raggruppate le leghe di alluminio per la colata?

La comprensione delle denominazioni delle leghe di alluminio è fondamentale. Non si tratta di una serie di numeri casuali. È un codice che indica la famiglia e la composizione della lega. Questo sistema, stabilito dalla Aluminum Association, ci aiuta a selezionare il materiale giusto.

Il formato è tipicamente AXXX.X. La prima cifra rivela l'elemento di lega primario. Questo è l'indizio più importante per le sue proprietà. Per chiunque sia coinvolto in colata di alluminio, La padronanza di questo sistema è fondamentale.

I principali gruppi di leghe

Ecco una rapida panoramica delle principali serie di leghe per colata:

| Serie | Elemento(i) principale(i) di lega |

|---|---|

| 1xx.x | 99.00% Alluminio minimo |

| 2xx.x | Rame (Cu) |

| 3xx.x | Silicio (Si) + Rame (Cu) e/o Magnesio (Mg) |

| 4xx.x | Silicio (Si) |

| 5xx.x | Magnesio (Mg) |

| 7xx.x | Zinco (Zn) |

| 8xx.x | Stagno (Sn) |

Questa semplice tabella è il punto di partenza per la scelta del materiale.

Decodificare il sistema di designazione

Analizziamo ulteriormente il sistema AXXX.X. La prima cifra, come abbiamo visto, identifica il gruppo principale di leghe. La seconda e la terza cifra identificano la lega specifica all'interno di quel gruppo. Si tratta essenzialmente di numeri arbitrari assegnati a composizioni uniche.

Anche la cifra dopo il punto decimale è importante. Un ".0" indica una colata finale, mentre un ".1" o ".2" indica un lingotto con limiti di composizione specifici. Questa distinzione è fondamentale per le fonderie. Il prefisso "A" prima dei numeri indica una modifica minore alla composizione originale della lega.

Raggruppamenti pratici per la fusione

Nei nostri progetti alla PTSMAKE, raggruppiamo le leghe in base alle esigenze applicative. Ad esempio, la serie 3xx.x è il cavallo di battaglia della pressofusione. L'A380 è una scelta obbligata per il suo eccellente equilibrio tra colabilità, proprietà meccaniche e costi. Si trova in tutti i settori, dai blocchi motore agli alloggiamenti elettronici.

L'A356, un'altra lega della serie 3xx.x, è popolare per la colata in sabbia e in stampi permanenti. Offre una grande resistenza alla corrosione e saldabilità, che la rendono ideale per le parti aerospaziali e automobilistiche. La serie 5xx.x, principalmente in lega con il magnesio, offre una resistenza alla corrosione superiore, soprattutto in ambienti marini. Il silicio presente nella serie 3xx.x contribuisce a creare un'elevata resistenza alla corrosione. eutettico2 microstruttura, che migliora la fluidità della colata.

| Lega | Serie | Metodo di fusione comune | Caratteristiche principali |

|---|---|---|---|

| A380 | 3xx.x | Pressofusione | Eccellente fluidità, tenuta alla pressione, buona resistenza |

| A356 | 3xx.x | Sabbia, stampo permanente | Alta resistenza, buona resistenza alla corrosione, saldabile |

| 518 | 5xx.x | Pressofusione | Eccellente resistenza alla corrosione, buona finitura |

| 6061 | 6xx.x | Battuto (a volte fuso) | Buona resistenza, saldabilità, lavorabilità |

Sebbene la 6061 sia principalmente una lega da taglio, le sue proprietà la rendono un punto di riferimento familiare per gli ingegneri.

Il sistema di designazione è una tabella di marcia. Guida ingegneri e produttori agli ingredienti principali della lega e alle sue probabili prestazioni. Questo codice semplifica la selezione del materiale, garantendo che il pezzo finale soddisfi tutte le specifiche del progetto, dalla forza alla resistenza alla corrosione.

In che modo la composizione della lega di alluminio determina il comportamento pratico della colata?

Gli elementi leganti sono le leve che tiriamo. Essi mettono a punto il comportamento di una lega di alluminio. Silicio, rame e magnesio sono i più comuni. Ognuno di essi cambia il gioco.

Influenzano direttamente il modo in cui il metallo scorre e si raffredda. Questo determina le proprietà del pezzo finale.

Il ruolo del silicio (Si)

Il silicio è il primo amico della colabilità. Migliora notevolmente la fluidità. Aiuta il metallo fuso a riempire gli intricati dettagli dello stampo. Inoltre, riduce il ritiro da solidificazione.

L'impatto del rame (Cu) e del magnesio (Mg)

Il rame e il magnesio vengono aggiunti per garantire la resistenza. Essi consentono alla lega di essere trattata termicamente. Questo processo aumenta significativamente la durezza e le prestazioni meccaniche. Il compromesso può essere una riduzione della duttilità.

| Elemento di lega | Impatto primario sulla fusione | Vantaggi principali |

|---|---|---|

| Silicio (Si) | Aumenta la fluidità | Castabilità |

| Rame (Cu) | Migliora la forza | Prestazioni |

| Magnesio (Mg) | Consente il trattamento termico | Durezza |

La scelta della lega giusta è un atto di equilibrio. Non si tratta solo delle proprietà finali. Si tratta del modo in cui tali proprietà vengono ottenute attraverso il processo di produzione. Questa è una conversazione che abbiamo quotidianamente con i clienti di PTSMAKE.

Comprendere le interazioni tra gli elementi

La magia avviene quando si combinano gli elementi. Il silicio migliora la fluidità, ma l'aggiunta di rame può aumentare il rischio di lacerazioni a caldo. Si tratta di crepe che si verificano quando la colata si raffredda e si restringe. La lega diventa fragile in una specifica finestra di temperatura.

Il magnesio collabora con il silicio per formare il siliciuro di magnesio. Questo composto è fondamentale per la tempra durante il trattamento termico. Ma sbagliare il rapporto può causare problemi. Secondo la nostra esperienza, una quantità eccessiva di magnesio rende la lega lenta e soggetta a difetti.

Una più ampia intervallo di solidificazione3 spesso significa più rischi. Il pezzo rimane più a lungo in uno stato molliccio. Ciò aumenta la suscettibilità alla porosità e alla lacerazione.

Selezione dei parametri di processo

La composizione della lega determina il nostro processo. Una lega con un elevato contenuto di rame necessita di velocità di raffreddamento attentamente controllate. Questo riduce al minimo lo stress termico. Una lega progettata per un'elevata fluidità consente di ottenere pareti più sottili nel design finale del pezzo. Questa è la chiave per il successo dei progetti di fusione dell'alluminio.

I nostri ingegneri di processo regolano i parametri in base a queste impronte chimiche. Questo ci garantisce di rispettare sempre le specifiche.

| Tratto della lega | Considerazioni sul processo |

|---|---|

| Alta fluidità (Si) | Consente di realizzare progetti complessi a parete sottile |

| Alta resistenza (Cu) | Richiede velocità di raffreddamento controllate |

| Trattabile termicamente (Mg) | Richiede un trattamento termico specifico |

| Ampia solidificazione | Richiede un'accurata progettazione di gating e riser |

Gli elementi di lega come il silicio, il rame e il magnesio definiscono fondamentalmente il comportamento di una lega di alluminio durante la colata. Controllano tutto, dalla fluidità e solidificazione alla risposta al trattamento termico. La padronanza di queste relazioni è essenziale per selezionare i parametri di processo ottimali e ottenere pezzi di alta qualità.

Come si sceglie il processo di fusione giusto per i propri pezzi?

La scelta di un processo di fusione può sembrare complessa. Noi di PTSMAKE semplifichiamo il tutto utilizzando una matrice decisionale. Questo strumento ci aiuta a concentrarci su ciò che è veramente importante per il vostro progetto.

È un modo strutturato per confrontare le opzioni. Valutiamo in base a cinque fattori chiave. Questo assicura che la scelta finale sia perfettamente in linea con i vostri obiettivi.

Fattori pratici chiave

Una matrice decisionale porta chiarezza. Bilancia le esigenze tecniche con gli obiettivi aziendali, guidandovi verso il metodo di produzione più adatto.

| Fattore | Considerazioni chiave |

|---|---|

| Volume di produzione | Quanti componenti saranno necessari nel corso della vita del prodotto? |

| Parte Complessa | Quanto sono complesse le caratteristiche e la geometria del progetto? |

| Tolleranze richieste | Quale livello di precisione dimensionale è necessario? |

| Finitura superficiale | Quali sono i requisiti estetici o funzionali della superficie? |

| Costo target | Qual è il budget per le attrezzature e il prezzo finale per pezzo? |

Applicazione del Framework: Un esempio del mondo reale

Applichiamo questa matrice a uno scenario comune. Dobbiamo scegliere tra la pressofusione e la colata in sabbia per un nuovo alloggiamento in alluminio.

Questo pezzo richiede un'elevata precisione e una finitura liscia. Sarà prodotto in grandi quantità, oltre 50.000 unità all'anno.

Per la produzione di grandi volumi, l'efficienza della pressofusione è un grande vantaggio. L'elevato costo iniziale degli utensili viene distribuito su molti pezzi. Ciò rende il costo per pezzo molto basso.

L'investimento iniziale più elevato per la pressofusione è compensato da un costo inferiore per pezzo, un concetto noto come ammortamento degli utensili4.

La colata in sabbia, con i suoi costi di attrezzaggio inferiori, è più adatta per i prototipi o per i bassi volumi.

Processi a confronto per l'alloggiamento in alluminio

La tabella seguente mostra un confronto diretto basato sui nostri fattori chiave. Per questo specifico pezzo di grande volume e precisione, la pressofusione è il chiaro vincitore.

| Fattore | Pressofusione | Colata in sabbia |

|---|---|---|

| Volume di produzione | Eccellente (oltre 50.000 unità) | Scarso (meglio per < 1.000 unità) |

| Parte Complessa | Eccellente (pareti sottili, dettagli fini) | Discreto (sono necessarie sezioni più spesse) |

| Tolleranze | Eccellente (stretto, costante) | Scarso (sciolto, meno ripetibile) |

| Finitura superficiale | Eccellente (liscio, pronto per la verniciatura) | Scarso (richiede una finitura secondaria) |

| Costo target | Eccellente (basso costo per pezzo) | Scarso (alto costo per pezzo a volume) |

L'uso di una matrice decisionale elimina le congetture. Fornisce una base di dati per la scelta, bilanciando costi, qualità e volume. In questo modo è possibile selezionare il processo di fusione più efficace ed economico per i requisiti specifici del pezzo.

Cosa definisce una ‘buona’ colata al di là dell'ispezione visiva?

Al di là di una superficie impeccabile, una buona fusione è definita dai dati. Ci concentriamo sulle metriche Critical-to-Quality (CTQ). Queste sono le caratteristiche misurabili che garantiscono le prestazioni.

Traducono le vostre esigenze di progettazione in obiettivi di produzione. In questo modo si garantisce che il pezzo finale funzioni perfettamente sotto le sollecitazioni del mondo reale.

Metriche di prestazione chiave

Guardiamo alla resistenza, all'accuratezza e all'integrità. Questi numeri raccontano la vera storia della qualità di un getto. Non sono soggettivi.

| Metrico | Perché è fondamentale |

|---|---|

| Proprietà meccaniche | Resiste alle forze operative |

| Precisione dimensionale | Assicura una perfetta vestibilità e funzionalità |

| Tenuta alla pressione | Previene le perdite nei sistemi sigillati |

L'approfondimento dei CTQ

Ogni applicazione pone requisiti unici a un pezzo. Una bella fusione che cede sotto pressione è inutile. Per questo motivo, i CTQ sono direttamente collegati ai vostri requisiti.

Per i componenti contenenti fluidi o gas, la tenuta alla pressione è fondamentale. Anche una porosità microscopica può portare a un guasto. Lo vediamo spesso nei componenti idraulici.

Finitura superficiale e funzionalità

La finitura superficiale, misurata come Ra, è un altro parametro critico. Non si tratta solo di un fattore estetico. Una finitura specifica è spesso richiesta per sigillare le superfici. Può anche ridurre l'attrito delle parti in movimento.

Abbinare le metriche allo stress

Una colata di alluminio per un turbocompressore automobilistico ha esigenze diverse rispetto a una colata per un contenitore di dispositivi medici. Uno richiede stabilità termica e tenuta alla pressione. L'altro ha bisogno di una finitura superficiale di alta qualità per la sterilizzazione. Le caratteristiche del materiale resistenza alla trazione5 è spesso un CTQ fondamentale. Noi di PTSMAKE vi aiutiamo a definire e raggiungere questi obiettivi.

| Esempio di applicazione | CTQ più critico | Motivo dell'importanza |

|---|---|---|

| Corpo valvola idraulico | Tenuta alla pressione | Deve contenere fluidi ad alta pressione senza alcuna perdita. |

| Parte strutturale aerospaziale | Resistenza meccanica | Deve sopportare carichi significativi senza deformazioni o cedimenti. |

| Involucro elettronico | Tolleranza dimensionale | Deve essere perfettamente allineato con i PCB e gli altri componenti. |

Le metriche Critical-to-Quality trasformano l'intento progettuale in specifiche tangibili e verificabili. Sono il vero linguaggio della qualità, che garantisce che il pezzo funzioni esattamente come richiesto nell'applicazione finale, dall'accoppiamento al funzionamento sotto sforzo.

Come vengono sistematicamente classificati e identificati i difetti più comuni della colata di alluminio?

Raggruppiamo i difetti più comuni della colata di alluminio. Questo ci aiuta a trovare rapidamente la causa principale. Li classifichiamo in base all'aspetto e alla causa di fondo.

Raggruppamento per aspetto e causa

Questo metodo semplifica la diagnosi. Possiamo suddividere i difetti in famiglie. Queste includono porosità, crepe e imperfezioni superficiali. Ognuna di esse ha un'impronta visiva distinta.

Ecco una guida rapida:

| Tipo di difetto | Indizio visivo |

|---|---|

| Ritiro Porosità | Vuoti frastagliati e angolari |

| Porosità del gas | Bolle lisce e sferiche |

| Lacrime calde | Fessure ramificate e irregolari |

Riconoscere questi segnali in una colata è il primo passo. Guida il nostro intero approccio alla risoluzione dei problemi.

Un controllo visivo è solo l'inizio. La comprensione della causa principale è la chiave per una soluzione definitiva. Ogni difetto racconta una storia del processo di fusione dell'alluminio.

Scavare più a fondo: Dagli indizi visivi alle cause profonde

Porosità: Restringimento vs. gas

La porosità da ritiro si forma a causa di una cattiva alimentazione durante la solidificazione. Questo crea vuoti frastagliati. La porosità da gas, invece, è costituita dall'idrogeno intrappolato. Si formano bolle lisce e rotonde. Questa distinzione è fondamentale per il controllo del processo.

A volte i difetti sono interni. L'ispezione visiva non è sufficiente. Potrebbe essere necessario sezionare un pezzo per analisi metallografica6. Questo processo rivela la struttura interna del difetto. Ci racconta la storia completa della sua formazione.

Crepe e difetti superficiali

Gli strappi a caldo sono cricche che si formano ad alte temperature a causa di sollecitazioni termiche. Le rotture a freddo e gli errori di produzione sono diversi. Si verificano quando il metallo fuso scorre male. O quando si solidifica troppo presto. Si presentano come linee o sezioni incomplete sulla superficie.

| Caratteristica | Lacrime calde | Chiusure a freddo |

|---|---|---|

| Causa | Stress termico durante il raffreddamento | Solidificazione prematura |

| Aspetto | Fessure irregolari e ramificate | Una linea o una cucitura distinta |

| Posizione | Aree ad alto stress | Dove si incontrano due flussi di metallo |

In PTSMAKE non ci limitiamo a identificare i difetti. Analizziamo la loro causa principale per evitare che si ripetano. Questo garantisce che ogni componente soddisfi i più alti standard di qualità.

È essenziale classificare i difetti in base all'aspetto visivo e alla causa principale. Questo approccio sistematico consente di trovare soluzioni mirate. Assicura una qualità costante in ogni colata di alluminio, dall'identificazione della porosità all'analisi delle lacerazioni a caldo.

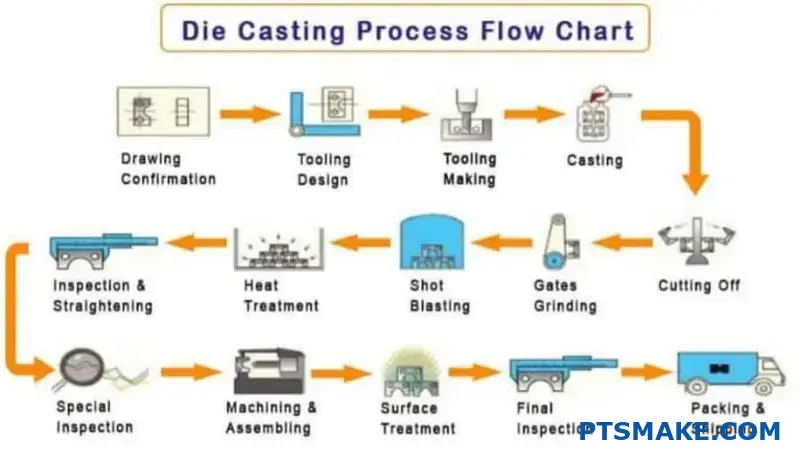

Qual è il flusso di lavoro tipico di una linea di produzione di colate di alluminio?

La linea di produzione della colata di alluminio è un percorso sistematico. Trasforma un lingotto di alluminio grezzo in un componente preciso e finito. Ogni fase è fondamentale.

Dall'inizio alla fine, il processo richiede controllo. Ogni fase si basa sulla precedente. Un piccolo errore nelle fasi iniziali può causare gravi difetti in seguito.

Fasi chiave della produzione

Ecco una sintesi semplificata del flusso di lavoro. Analizzeremo ciascuna di queste fasi in modo più dettagliato.

| Palcoscenico | Attività chiave | Scopo |

|---|---|---|

| 1. Preparazione | Ricezione e fusione lingotti | Convertire la materia prima solida in forma liquida. |

| 2. La fusione | Colata e solidificazione | Modellare il metallo fuso nel pezzo desiderato. |

| 3. Finitura | Pulizia e ispezione | Preparare il pezzo per l'applicazione finale. |

Questo flusso strutturato garantisce coerenza e qualità.

Una descrizione passo per passo

Analizziamo più da vicino ogni fase del flusso di lavoro della colata di alluminio. La comprensione di questi dettagli è fondamentale per gestire la produzione e garantire la qualità dei pezzi.

1. Materiale e fusione

Tutto inizia con la ricezione dei lingotti. Verifichiamo la certificazione del materiale per assicurarci che sia conforme alle specifiche del progetto. I lingotti vengono poi fusi in un forno e mantenuti a una temperatura precisa.

2. Trattamento del metallo

Questa fase è fondamentale per ottenere pezzi di alta qualità. L'alluminio fuso deve essere trattato per rimuovere le impurità e i gas disciolti. Un processo come degassificazione7 è essenziale per evitare la porosità, che può compromettere l'integrità strutturale del pezzo finale.

3. Colata e raffreddamento

Il metallo trattato viene quindi trasferito alla macchina di colata. Viene iniettato o versato nella cavità dello stampo. Il raffreddamento controllato è fondamentale. Questa fase determina la struttura finale della grana e le proprietà meccaniche del pezzo.

4. Elaborazione post-casting

Dopo la solidificazione, il pezzo viene rimosso dallo stampo. Questa operazione è spesso chiamata scuotimento o estrazione. Le porte e le alzate, che sono canali per il metallo fuso, vengono rimosse.

5. Finitura e ispezione

Infine, la colata grezza viene sottoposta a fasi di finitura. Queste possono includere la sbavatura per rimuovere gli spigoli vivi o la granigliatura per ottenere una finitura superficiale uniforme.

| Processo di finitura | Descrizione |

|---|---|

| Sbavatura | Rimozione manuale o automatica di bave e spigoli vivi. |

| Granigliatura | Propulsione di materiale abrasivo per pulire e texturizzare la superficie. |

| Lavorazione meccanica | Creazione di elementi precisi come fori o filettature. |

Ogni pezzo viene sottoposto a un'ispezione finale per verificare l'accuratezza dimensionale e i difetti visivi prima di essere imballato per la spedizione.

Il flusso di lavoro della fusione di alluminio è un processo a più fasi. Ogni fase, dalla fusione della materia prima all'ispezione finale, è controllata meticolosamente per garantire che il pezzo finito soddisfi i rigorosi standard di qualità e le specifiche del cliente.

Quali sono le opzioni di finitura post-fusione disponibili e perché?

Una colata grezza raramente è il prodotto finito. I processi di post-fusione sono essenziali. Trasformano un pezzo grezzo in un componente funzionale e finito.

Queste fasi assicurano che il pezzo soddisfi le specifiche esatte. Inoltre, ne migliorano l'aspetto e la durata. Esploriamo un catalogo di opzioni comuni per il vostro progetto.

| Processo | Obiettivo primario |

|---|---|

| Rifilatura | Rimuovere il materiale in eccesso |

| Lavorazione meccanica | Ottenere tolleranze ristrette |

| Rivestimento | Aggiungete protezione e colore |

Questo garantisce la perfezione di ogni dettaglio, dalle dimensioni alla sensazione superficiale.

Dopo la colata, i pezzi devono essere perfezionati. I processi specifici dipendono interamente dai requisiti dell'applicazione finale. Li classifichiamo in due tipi principali: rimozione del materiale e trattamento superficiale.

Rimozione e preparazione del materiale

Per prima cosa, dobbiamo rimuovere il materiale indesiderato lasciato dal processo di fusione.

Rifilatura e smerigliatura

Questa è la fase iniziale di pulizia. Rimuoviamo le scorie, le porte e le alzate. L'obiettivo è riportare il pezzo alla sua forma di base. Questa fase è fondamentale per tutte le fusioni.

Granigliatura

La granigliatura pulisce la superficie. Inoltre, crea una struttura opaca uniforme. Questo processo è ottimo per preparare un pezzo alla verniciatura o al rivestimento. Garantisce una migliore adesione.

Raggiungere le specifiche finali

Questi processi creano la forma e le caratteristiche finali.

Lavorazione di precisione

Quando un progetto richiede tolleranze strette che la fusione non può raggiungere, utilizziamo la lavorazione CNC. Questo è fondamentale per caratteristiche come i fori filettati o le superfici di accoppiamento. Definisce l'accuratezza finale del pezzo. Spesso utilizziamo questo metodo per i componenti in fusione di alluminio ad alte prestazioni.

Rivestimenti di superficie

I rivestimenti proteggono e migliorano l'aspetto. La scelta tra anodizzazione8 e la verniciatura a polvere dipende dall'ambiente in cui si trova il pezzo e dall'aspetto desiderato.

| Caratteristica | Anodizzazione | Rivestimento in polvere |

|---|---|---|

| Materiale | Solo alluminio | La maggior parte dei metalli |

| Protezione | Eccellente Corrosione/usura | Buona resistenza alle schegge |

| Finitura | Lucentezza metallica | Ampia gamma di colori e sfumature |

Noi di PTSMAKE vi aiutiamo a scegliere la finitura ottimale. Questo garantisce che il pezzo funzioni in modo affidabile per la durata prevista.

La finitura post-castrazione non è un ripensamento. È una fase critica che definisce la precisione finale, la durata e l'aspetto di un pezzo. La scelta della giusta combinazione di processi assicura che il componente soddisfi tutti i requisiti funzionali ed estetici per il suo utilizzo finale.

Dato un getto incrinato, come si indaga sul suo cedimento?

Quando compare una crepa, inizia l'indagine. Non si tratta solo di un difetto, ma di un indizio. Il primo passo è condurre un'analisi dei guasti. È necessario stabilire se si tratta di una lacerazione a caldo o di una cricca meccanica. L'aspetto è diverso e le cause sono molto diverse.

Distinzione dei tipi di crepe

Le rotture a caldo si verificano durante la solidificazione. Le cricche meccaniche si verificano dopo il raffreddamento della colata. Conoscere la differenza è fondamentale per trovare la causa principale. Questa distinzione guida l'intera indagine.

| Caratteristica | Lacrima calda | Crepa meccanica |

|---|---|---|

| Aspetto | Superficie ossidata, ramificata e irregolare | Pulito, nitido, meno ramificato |

| Posizione | Nei punti caldi, negli angoli vivi | Vicino ai punti di stress, ai perni di espulsione |

| Tempistica | Durante il raffreddamento nello stampo | Dopo la solidificazione, durante la manipolazione |

Indagine sulle cause potenziali

Una volta identificato il tipo di crepa, si può scavare più a fondo. Ogni tipo ha una propria serie di probabili colpevoli. È qui che l'esperienza nell'analisi dei pezzi, come quella di PTSMAKE, diventa fondamentale.

Cause principali della lacrimazione da caldo

Le lacerazioni a caldo sono un problema di fonderia. Spesso sono legate al materiale o alla progettazione dello stampo stesso. Una composizione errata della lega può creare un ampio intervallo di congelamento. Ciò rende il materiale debole e soggetto a lacerazioni quando si solidifica e si ritira.

Il vincolo dello stampo è un altro fattore importante. Se il design dello stampo impedisce alla colata di alluminio di restringersi liberamente, si accumulano tensioni. Queste sollecitazioni fanno sì che il metallo debole e semisolido si separi, provocando una lacerazione. Questo è il motivo per cui si vedono spesso in prossimità di angoli interni taglienti. Un segno comune è una frattura intergranulare9 percorso.

Cause principali delle cricche meccaniche

Le cricche meccaniche sono problemi successivi alla solidificazione. Si verificano quando la forza esterna supera la resistenza del materiale. Forze di espulsione aggressive, perni di espulsione disallineati o un sistema di espulsione mal progettato possono fratturare un pezzo perfettamente valido.

Anche i danni causati dalla manipolazione sono frequenti. Le cadute, l'accatastamento approssimativo o l'impostazione impropria della lavorazione possono provocare cricche. A volte il problema risiede nel trattamento termico. Una tempra impropria può creare forti tensioni interne che portano alla formazione di cricche.

| Tipo di crepa | Causa potenziale | Area di indagine |

|---|---|---|

| Lacrima calda | Composizione della lega | Spettrometria dei materiali |

| Lacrima calda | Vincolo dello stampo | Revisione della progettazione dello stampo |

| Crepa meccanica | Forza di espulsione | Controllo del sistema di espulsione |

| Crepa meccanica | Manipolazione | Audit del processo di post-stampaggio |

| Crepa meccanica | Trattamento termico | Recensione Ciclo di trattamento termico |

Per risolvere i problemi di fusione, è necessario innanzitutto identificare correttamente il tipo di crepa. Le rotture a caldo indicano problemi di materiale o di stampo. Le cricche meccaniche indicano problemi di espulsione, manipolazione o trattamento termico. Questa distinzione è alla base di un'analisi efficace dei guasti.

Collaborate con PTSMAKE per il vostro prossimo progetto di fusione di alluminio

Cercate una soluzione affidabile per la fusione di alluminio? Affidatevi all'esperienza e all'impegno di PTSMAKE per la qualità. Ottenete un preventivo rapido e accurato su misura per le vostre esigenze di progetto: inviate oggi stesso la vostra richiesta e sperimentate una precisione di alto livello, risultati costanti e un'assistenza reattiva dal prototipo alla produzione!

Scoprite come questa proprietà influisca direttamente sulla qualità finale e sull'integrità dei vostri pezzi in alluminio fuso. ↩

Scoprite come questo specifico comportamento di fusione influisce sulla fluidità della colata e sulle proprietà del pezzo finale. ↩

Scoprite come questo divario di temperatura influisce sull'integrità della colata e sulla resistenza del pezzo finale. ↩

Scoprite come l'investimento iniziale in utensili influisce sul prezzo finale per pezzo in tutta la produzione. ↩

Scoprite come questo valore determina la capacità di un pezzo di resistere allo strappo. ↩

Scoprite come l'esame al microscopio rivela le caratteristiche dei difetti nascosti e garantisce l'integrità del materiale. ↩

Scoprite come questo processo rimuove i gas nocivi per prevenire la porosità e migliorare l'integrità della colata. ↩

Scoprite come questo processo elettrochimico protegge e colora le parti in alluminio. ↩

Imparate come le strutture dei grani dei materiali influenzano la resistenza dei componenti e le modalità di guasto. ↩