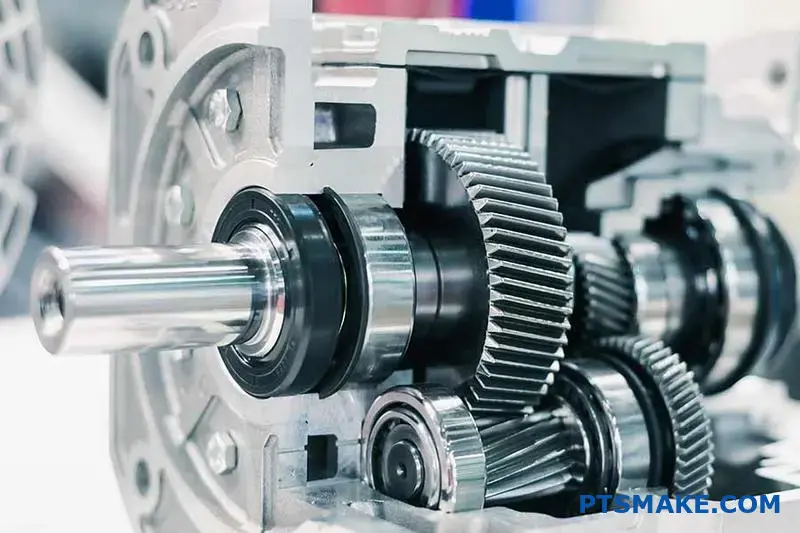

Avete a che fare con problemi di precisione degli ingranaggi che costano tempo e denaro ai vostri progetti. Quando gli ingranaggi non rispettano le specifiche, l'intero sistema soffre di vibrazioni, rumore e usura prematura.

Gli ingranaggi di precisione richiedono errori di trasmissione inferiori a 5 secondi d'arco, deviazioni del passo entro ±2 micron e runout inferiore a 10 micron. Questi parametri hanno un impatto diretto sulle prestazioni del sistema, al di là delle tolleranze dimensionali di base.

Ho lavorato con ingegneri alle prese con la selezione degli ingranaggi, la gestione termica e la realizzazione di progetti a gioco zero. Questa guida copre i fondamenti tecnici necessari, dalla selezione dei materiali all'analisi dei guasti, dai metodi di produzione avanzati alle applicazioni reali nella robotica e nei sistemi aerospaziali.

Cosa definisce fondamentalmente un ingranaggio "di precisione"?

Quando si parla di ingranaggi "di precisione", molti pensano solo alle tolleranze ristrette. Ma questa è solo una piccola parte della storia. La vera precisione va molto più in profondità.

Si tratta di come l'ingranaggio si comporta in movimento. Fattori come l'errore di trasmissione, la deviazione del passo e il runout sono i veri fattori di differenziazione. Questi elementi definiscono la scorrevolezza e l'affidabilità di un ingranaggio.

| Caratteristica | Ingranaggio standard | Ingranaggio di precisione |

|---|---|---|

| Focus | Precisione dimensionale | Prestazioni dinamiche |

| Metriche chiave | Tolleranze | Errore di trasmissione, runout |

| Risultato | Adattamento funzionale | Funzionamento fluido e silenzioso |

La comprensione di questi aspetti è fondamentale per ottenere sistemi ad alte prestazioni.

Analizziamo questi fattori critici. Sono quelli che separano un buon ingranaggio da un ottimo ingranaggio. Questi dettagli sono fondamentali per le applicazioni più esigenti.

Il vero significato della precisione degli ingranaggi

Al di là di un semplice adattamento

Un ingranaggio può soddisfare tutte le specifiche dimensionali sulla carta. Tuttavia, potrebbe comunque creare rumore e vibrazioni in un sistema. È qui che le metriche delle prestazioni dinamiche diventano essenziali. Esse misurano il comportamento effettivo di un ingranaggio sotto carico e in movimento.

Comprendere gli scostamenti chiave

Ci concentriamo su alcune metriche chiave. Errore di trasmissione1 è un elemento cruciale. Misura la deviazione dal moto rotatorio perfettamente uniforme. Anche errori minimi possono causare vibrazioni e rumori significativi, soprattutto alle alte velocità.

Anche la deviazione del passo e il runout sono fondamentali. Esse influiscono sulla fluidità con cui i denti si innestano e si disinnestano. Un controllo insufficiente in questo caso porta a una distribuzione non uniforme del carico sui denti. Questo può causare usura prematura e guasti.

Nei progetti passati dell'PTSMAKE, abbiamo visto sistemi fallire non a causa di una cattiva progettazione, ma per aver trascurato queste metriche dell'ingranaggio. La tabella seguente mostra l'impatto.

| Deviazione | Impatto primario | Effetto secondario |

|---|---|---|

| Errore di trasmissione | Rumore e vibrazioni | Riduzione dell'efficienza del sistema |

| Deviazione del passo | Carico non uniforme | Usura accelerata dei denti |

| Esaurimento | Rotazione sbilanciata | Sollecitazioni su cuscinetti e alberi |

Questi non sono solo numeri, ma influenzano direttamente la durata e l'affidabilità dell'intero gruppo.

In breve, per definire gli ingranaggi di precisione occorre guardare oltre le misure statiche. La vera precisione si misura in base alle prestazioni dinamiche, dove fattori come l'errore di trasmissione e la deviazione del passo determinano l'affidabilità, il livello di rumorosità e la durata complessiva di un sistema.

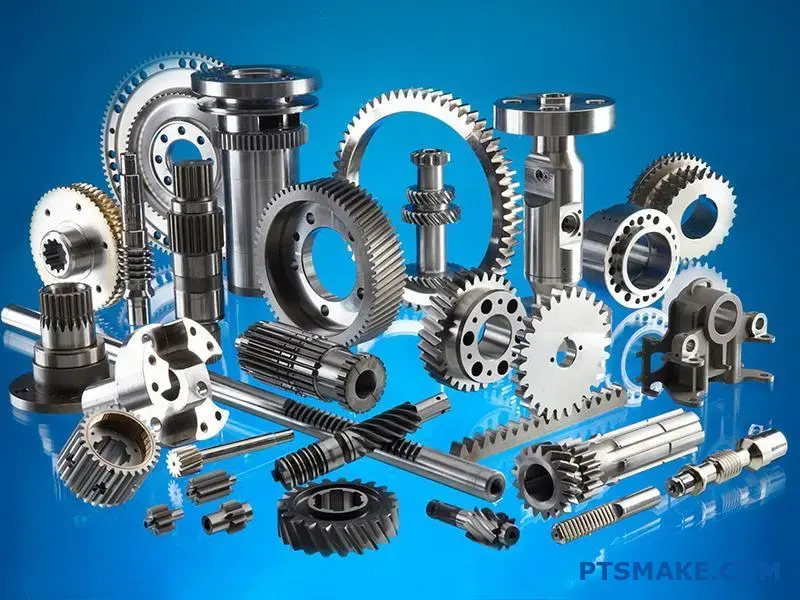

Quali sono le principali proprietà dei materiali per gli ingranaggi di precisione?

Quando si sceglie un materiale per gli ingranaggi di precisione, tre proprietà non sono negoziabili. Durezza, tenacità e stabilità dimensionale formano il triangolo centrale delle prestazioni.

La durezza combatte direttamente l'usura. La robustezza assorbe i carichi d'urto, evitando guasti catastrofici. La stabilità dimensionale garantisce la tenuta della forma dell'ingranaggio.

In questo modo si mantiene la precisione anche in condizioni di calore e stress. Trascurare uno di questi elementi può compromettere l'intero sistema.

Le proprietà chiave in sintesi

| Proprietà | Funzione primaria |

|---|---|

| Durezza | Resiste all'usura superficiale e all'abrasione |

| La robustezza | Assorbe gli urti e i carichi d'urto |

| Stabilità dimensionale | Mantiene la precisione anche sotto stress |

Durezza per la resistenza all'usura

La durezza è fondamentale per la durata di un ingranaggio. È la capacità del materiale di resistere all'indentazione superficiale e all'abrasione. I denti degli ingranaggi più duri si consumano molto più lentamente, mantenendo più a lungo il loro profilo preciso.

Questo aspetto è particolarmente importante nelle applicazioni ad alto numero di cicli. Per questo motivo, spesso si scelgono materiali con un'elevata durezza Rockwell (HRC). Tuttavia, una durezza estrema può portare alla fragilità, creando un delicato equilibrio.

Durezza per carichi d'urto

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza rompersi. Questa caratteristica è fondamentale per gli ingranaggi che subiscono partenze e arresti improvvisi o carichi d'urto.

Un materiale resistente impedisce ai denti di scheggiarsi o rompersi in caso di impatto. Secondo l'esperienza dell'PTSMAKE, la mancanza di tenacità è una causa comune di rottura prematura degli ingranaggi, soprattutto nei macchinari più esigenti. Lo studio di Tribologia2 ci aiuta a capire queste modalità di fallimento.

Stabilità dimensionale per la precisione

Gli ingranaggi di precisione devono mantenere le loro dimensioni esatte. Funzionano con carichi e temperature variabili. La stabilità dimensionale garantisce che il materiale non si espanda, contragga o deformi eccessivamente.

Si preferiscono materiali con un basso coefficiente di espansione termica (CTE). Ciò garantisce un ingranamento e un gioco costanti, essenziali per l'accuratezza di qualsiasi sistema di ingranaggi di precisione.

| Tipo di materiale | Durezza | La robustezza | Stabilità |

|---|---|---|---|

| Acciaio temprato | Alto | Medio | Alto |

| Acciaio inox | Medio | Alto | Alto |

| Ingegneria della plastica | Basso | Alto | Medio |

| Bronzo | Basso | Medio | Alto |

Il materiale ideale bilancia la durezza per la resistenza all'usura, la tenacità per gestire gli impatti e la stabilità dimensionale per mantenere la precisione. Trascurare una proprietà a favore di un'altra spesso porta a prestazioni compromesse e a una minore durata operativa degli ingranaggi.

Quali sono le modalità di guasto fondamentali degli ingranaggi di precisione?

È fondamentale capire come si guastano gli ingranaggi di precisione. Le modalità più comuni sono tre. Si tratta della fatica da flessione del dente, della fatica superficiale e dell'usura. Ognuna di esse ci fornisce indizi sulle condizioni di funzionamento.

Fatica da flessione del dente

Questo accade quando un dente dell'ingranaggio si rompe alla base. Il carico ripetuto provoca la formazione e la crescita di una cricca. Si tratta di un guasto critico che può arrestare istantaneamente una macchina.

Fatica da contatto superficiale (Pitting)

Il pitting crea piccoli crateri sulla superficie del dente. È causato da un'elevata sollecitazione di contatto durante l'ingranamento. Inizia con piccole crepe al di sotto della superficie, che crescono e si rompono.

Indossare

L'usura è la lenta perdita di materiale dalla superficie dell'ingranaggio. Può essere di tipo adesivo (scuffia) o abrasivo (graffio). Entrambe degradano la precisione dell'ingranaggio nel tempo.

| Modalità di guasto | Causa primaria |

|---|---|

| Fatica da flessione | Eccessiva sollecitazione ciclica di flessione |

| Pitting | Elevata sollecitazione superficiale di contatto |

| Indossare | Guasto o contaminazione della lubrificazione |

Analizziamo più a fondo come si verificano questi guasti. Riconoscere il meccanismo specifico aiuta noi di PTSMAKE a prevenirli nei progetti futuri. Ogni modalità di guasto lascia un'impronta visiva distinta sull'ingranaggio.

Comprendere i meccanismi

Fatica da flessione del dente

Il meccanismo è semplice. Ogni volta che i denti si ingranano, il carico piega il dente. Questa flessione ripetuta dà inizio a una piccola crepa alla radice, dove le sollecitazioni sono più elevate. La crepa cresce a ogni ciclo fino alla rottura del dente. La superficie di frattura finale spesso presenta "segni di spiaggia" dovuti alla lenta crescita della cricca.

Fatica da contatto superficiale (Pitting)

In questo caso, il cedimento avviene sulla superficie del dente. La forte pressione nel punto di contatto crea un'elevata sollecitazione sottosuperficiale. Dopo molti cicli, questo stress porta alla formazione di cricche sotto la superficie. Queste crepe crescono verso la superficie e alla fine causano il distacco di un pezzo di materiale, lasciando una fossa. L'elevata sollecitazione nel punto di contatto, spesso analizzata secondo i principi di Sollecitazione di contatto hertziana3è la causa principale.

Usura adesiva e abrasiva

L'usura adesiva, o scuffia, si verifica quando il film lubrificante si rompe. Ciò consente il contatto diretto metallo-metallo, causando microscopiche saldature che vengono immediatamente strappate. In questo modo il materiale viene spalmato sulla superficie. L'usura abrasiva è più semplice: le particelle di contaminante duro presenti nel lubrificante agiscono come carta vetrata, sminuzzando la superficie dell'ingranaggio.

| Tipo di guasto | Indicatore visivo |

|---|---|

| Fatica da flessione | Un'incrinatura alla radice del dente, che porta a una frattura completa. |

| Pitting | Piccoli crateri o fosse sulla superficie di contatto del dente. |

| Usura dell'adesivo | Aspetto della superficie graffiato, sbavato o rovinato. |

| Usura abrasiva | Graffi o scanalature sottili lungo la direzione di scorrimento. |

In sintesi, la fatica da flessione incrina la radice del dente, la fatica superficiale crea buche e l'usura rimuove il materiale attraverso lo sfregamento o l'abrasione. L'identificazione di questi indizi visivi è fondamentale per un'analisi accurata dei guasti e per prevenire problemi futuri.

Quali sono le strutture dei comuni ingranaggi a gioco zero?

La comprensione dei meccanismi a gioco zero è fondamentale per ottenere una vera precisione. Non si tratta di singoli ingranaggi, ma di sistemi intelligenti progettati per eliminare il gioco. Ogni approccio ha un modo unico di mantenere costante il contatto con i denti.

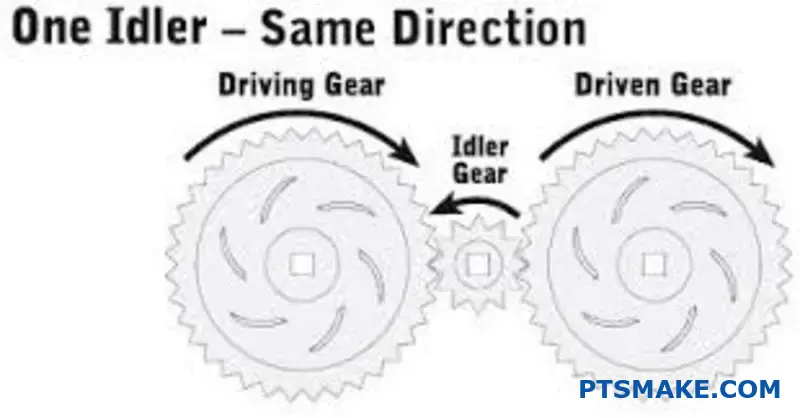

Ingranaggi divisi con molle

Si tratta di una soluzione meccanica comune. Un ingranaggio viene diviso in due sezioni sottili. Le molle spingono queste sezioni a rotazione. In questo modo, i denti di ciascuna sezione vengono a trovarsi contro i lati opposti dei denti dell'ingranaggio corrispondente, eliminando il divario.

Sistemi a doppio percorso e precaricati

Altri metodi utilizzano il precarico per eliminare il gioco. Creano una forza interna per mantenere i denti dell'ingranaggio innestati.

| Tipo di meccanismo | Principio fondamentale |

|---|---|

| Riduttore a doppio percorso | Due treni di ingranaggi paralleli sono precaricati l'uno contro l'altro. |

| Precaricato elettricamente | Un motore applica una coppia costante per eliminare l'allentamento. |

Questi progetti sono fondamentali per le applicazioni ad alte prestazioni.

La scelta del meccanismo influisce profondamente sulle prestazioni. Noi di PTSMAKE guidiamo i clienti attraverso queste opzioni per soddisfare le loro specifiche esigenze di precisione e capacità di carico.

Uno sguardo più da vicino alle marce separate

La bellezza dell'ingranaggio sdoppiato è la sua semplicità. La molla si adatta costantemente all'usura nel corso della vita dell'ingranaggio. Questo lo rende una scelta affidabile per molte applicazioni. Tuttavia, la forza della molla può aggiungere attrito. Ciò può ridurre leggermente l'efficienza.

Informazioni sui riduttori a doppio percorso

I sistemi a doppio percorso offrono una maggiore capacità di coppia. Suddividendo il carico tra due treni di ingranaggi, possono gestire compiti più impegnativi. Il precarico viene in genere impostato durante l'assemblaggio. Questo li rende rigidi e molto precisi. Questa rigidità riduce al minimo le prestazioni meccaniche isteresi4.

Il ruolo del precarico elettrico

I sistemi precaricati elettricamente sono dinamici. Utilizzano un motore secondario per applicare una coppia contraria controllata. Questo rimuove attivamente il gioco in tempo reale. Questo metodo offre una precisione incredibile. È ideale per la robotica e le macchine CNC in cui la direzione cambia rapidamente.

La scelta della struttura giusta per gli ingranaggi di precisione è fondamentale. In base ai nostri test, la scelta migliore dipende dalle esigenze specifiche dell'applicazione.

| Caratteristica | Ingranaggio diviso | Doppio percorso | Precarico elettrico |

|---|---|---|---|

| Complessità | Basso | Medio | Alto |

| Costo | Basso | Medio | Alto |

| Il migliore per | Strumenti | Carichi pesanti | Sistemi dinamici |

Ogni meccanismo a gioco zero, dagli ingranaggi divisi a molla al precarico elettrico dinamico, offre una soluzione unica. La scelta giusta dipende dal bilanciamento tra complessità, costi e requisiti specifici di precisione e coppia dell'applicazione.

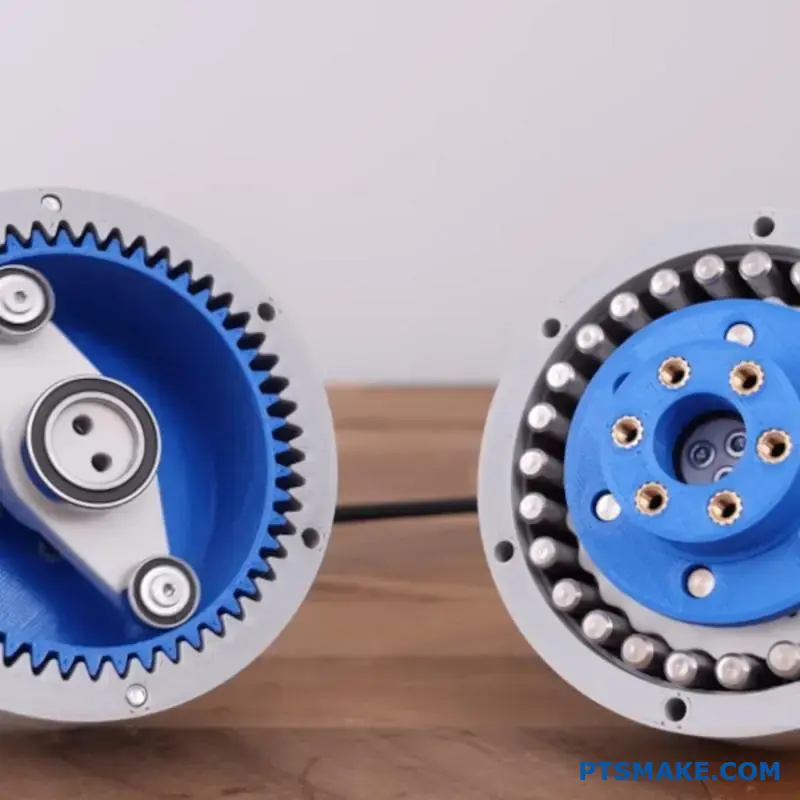

Come fanno gli azionamenti armonici e cicloidali a raggiungere un'elevata precisione?

Gli azionamenti armonici e cicloidali sono maestri di precisione. Entrambi offrono rapporti di trasmissione elevati e gioco quasi nullo. Tuttavia, ottengono questi risultati grazie a principi meccanici molto diversi.

I riduttori armonici utilizzano un concetto elegante di deformazione elastica. Si basano su una scanalatura flessibile che si innesta su una scanalatura circolare rigida.

Le unità cicloidali, invece, utilizzano un design più robusto. Si basano su un movimento di rotolamento eccentrico con dischi e perni. La comprensione di queste differenze fondamentali è fondamentale per scegliere quello giusto per la vostra applicazione.

Confronto strutturale chiave

| Caratteristica | Azionamento armonico | Trasmissione cicloidale |

|---|---|---|

| Principio fondamentale | Deformazione elastica | Movimento di rotolamento eccentrico |

| Componenti chiave | Flexspline, Generatore d'onda | Disco cicloidale, rulli, perni |

| Capacità di coppia | Moderato | Molto alto |

| Carico d'urto | Resistenza inferiore | Resistenza eccellente |

Questi design ne definiscono gli usi ideali.

Quando si parla di controllo del movimento ad alta precisione, questi due tipi di azionamento sono spesso i principali contendenti. Nei progetti di PTSMAKE abbiamo lavorato componenti critici per entrambi e il livello di precisione richiesto è sorprendente. La scelta tra i due non è tanto quella di quale sia il migliore, quanto quella di quale sia il più adatto.

Spiegazione del principio di funzionamento

Meccanica degli azionamenti armonici

Un convertitore armonico è composto da tre parti principali. Un generatore di onde, che è un cuscinetto ellittico, è posto all'interno di una coppa flessibile chiamata flexspline.

La flexspline è dotata di denti esterni. Viene quindi inserita all'interno di un anello esterno rigido, chiamato spline circolare.

Quando il generatore di onde ruota, deforma la flexspline in un'ellisse. Questo fa sì che i suoi denti si aggancino ai denti della scanalatura circolare in due punti opposti. L'innesto continuo garantisce un movimento fluido e ad alto rapporto.

Meccanica della trasmissione cicloidale

Una trasmissione cicloidale funziona con un albero di ingresso collegato a un cuscinetto eccentrico. Questo cuscinetto aziona un disco cicloidale.

Il disco ha un profilo curvo unico che si innesta sui perni esterni fissi o sui rulli. Questo design si basa su un ipotrocoide5 che assicura che i denti multipli siano sempre in contatto. Questo contatto continuo elimina il gioco e consente un'elevata capacità di carico d'urto, rendendo questi ingranaggi di precisione incredibilmente robusti.

Idoneità all'applicazione

| Tipo di applicazione | La migliore vestibilità | Motivo |

|---|---|---|

| Robotica (piccola/media) | Armonico | Compatto, leggero, a bassa inerzia |

| Automazione industriale | Entrambi | Dipende dai requisiti di carico e velocità |

| Macchinari pesanti | Cicloidale | Elevata capacità di coppia e di carico d'urto |

| Attuatori aerospaziali | Armonico | Alta precisione in un piccolo pacchetto |

I convertitori armonici eccellono nelle applicazioni che richiedono una precisione compatta e leggera, come la robotica. I convertitori di frequenza cicloidali sono potenti, perfetti per i macchinari industriali pesanti dove la coppia e la durata sono fondamentali. La scelta finale dipende dal bilanciamento dei requisiti di carico, dimensioni e prestazioni dinamiche.

Quali sono i metodi di ispezione degli ingranaggi di precisione?

Per l'ispezione degli ingranaggi di precisione utilizziamo principalmente due approcci. Si tratta dell'ispezione analitica e dell'ispezione funzionale. Ciascun metodo ha una funzione distinta e vitale nel controllo della qualità.

Analitico vs. Funzionale

L'ispezione analitica è come una diagnosi dettagliata. Misura meticolosamente i singoli parametri geometrici dell'ingranaggio.

L'ispezione funzionale, invece, è un test delle prestazioni. Verifica l'ingranamento e il funzionamento dell'ingranaggio nel suo complesso.

| Tipo di ispezione | Obiettivo principale | Misura tipica |

|---|---|---|

| Analitico | Diagnosticare errori specifici | Profilo, guida, lancio |

| Funzionale | Valutare le prestazioni complessive | Errore composito |

La comprensione di questa differenza è fondamentale per un efficace controllo della qualità degli ingranaggi.

Uno sguardo più attento all'ispezione analitica

L'ispezione analitica utilizza apparecchiature di alta precisione. Le macchine di misura a coordinate (CMM) sono una scelta comune per questo compito. Sono in grado di isolare e misurare le caratteristiche dei singoli denti degli ingranaggi con una precisione incredibile.

Questo metodo fornisce dati dettagliati su:

- Profilo del dente: La forma del dente dalla radice alla punta.

- Piombo: L'allineamento del dente sulla faccia dell'ingranaggio.

- Piazzola: La distanza tra i denti adiacenti.

Noi di PTSMAKE utilizziamo questi dati per individuare qualsiasi deviazione dal progetto. Questo ci permette di perfezionare il nostro processo di lavorazione CNC e di garantire che ogni ingranaggio soddisfi le specifiche esatte. Questo è essenziale per la risoluzione dei problemi e il controllo del processo.

Il ruolo dell'ispezione funzionale

L'ispezione funzionale simula il funzionamento reale. Il metodo più comune è l'utilizzo di un verificatore di rotolamento a doppio fianco. Questo strumento ingrana l'ingranaggio da testare con un ingranaggio master di alta precisione.

Mentre gli ingranaggi rotolano insieme, il dispositivo misura la variazione della loro distanza dal centro. Questa misura olistica fornisce un singolo valore che rappresenta il errore composito6. Cattura l'effetto cumulativo di tutti gli errori dei singoli denti. È un modo eccellente per verificare rapidamente la scorrevolezza complessiva e la qualità operativa di un ingranaggio.

| Metodo | Il miglior caso d'uso | Principali risultati |

|---|---|---|

| Analitico | Analisi delle cause profonde | Dati dimensionali specifici |

| Funzionale | Controllo qualità della produzione | Passa/Scarta sulla qualità delle maglie |

L'ispezione analitica analizza la geometria di un ingranaggio per trovare difetti specifici. L'ispezione funzionale, invece, fornisce una valutazione pratica e veloce delle prestazioni dell'ingranaggio. La scelta del metodo giusto è fondamentale per garantire l'affidabilità degli ingranaggi di precisione.

In che modo la disposizione degli alloggiamenti e dei cuscinetti influisce sulla precisione degli ingranaggi?

L'alloggiamento e i cuscinetti non sono semplici strutture di supporto. Sono attori attivi del sistema. La loro progettazione controlla direttamente la precisione finale degli ingranaggi.

L'accuratezza di un sistema è pari alle sue fondamenta.

Il ruolo della rigidità dell'involucro

Un alloggiamento rigido non è indispensabile per ottenere un'elevata precisione. Qualsiasi flessione sotto carico operativo provoca un disallineamento degli alberi. Ciò compromette la qualità dell'ingranaggio, con conseguenti rumori e usura.

Selezione e montaggio dei cuscinetti

La scelta dei cuscinetti e il loro montaggio sono altrettanto critici. Ogni componente contribuisce a mantenere il posizionamento preciso degli alberi.

| Componente | Influenza diretta su |

|---|---|

| Rigidità dell'alloggiamento | Allineamento dell'albero sotto carico |

| Disposizione dei cuscinetti | Precisione di rotazione |

| Precisione di montaggio | Maglia iniziale dell'ingranaggio |

Le fondamenta: Rigidità dell'involucro

Considerate la carcassa come la base del vostro sistema di ingranaggi. Se si deforma, anche solo leggermente, la distanza tra i centri degli ingranaggi cambia. Questo spostamento degrada direttamente lo schema di contatto dei denti dell'ingranaggio.

Nei progetti passati di PTSMAKE, abbiamo visto che gli alloggiamenti rigidi riducono in modo significativo le vibrazioni e prolungano la vita degli ingranaggi di precisione. Un alloggiamento rigido garantisce il mantenimento della geometria progettata dell'ingranaggio in presenza di forze reali.

Uno sguardo ravvicinato ai cuscinetti

Il tipo di cuscinetto scelto determina la gestione dei carichi. Ognuno di essi ha i propri punti di forza ed è adatto a diverse applicazioni.

Contatto angolare vs. scanalatura profonda

I cuscinetti radiali a sfere sono una scelta comune per la loro versatilità. Tuttavia, per una maggiore precisione, i cuscinetti a contatto obliquo sono spesso superiori. Offrono una maggiore rigidità e possono gestire in modo più efficace i carichi combinati. L'applicazione della corretta [preload](https://preload.com/)[^7] è fondamentale per massimizzare le loro prestazioni.

Ciò è particolarmente vero nelle applicazioni ad alta velocità, dove il controllo del movimento dell'albero è fondamentale.

| Tipo di cuscinetto | Beneficio primario | Applicazione comune |

|---|---|---|

| Sfera a gola profonda | Economico e versatile | Macchinario generale |

| Contatto angolare | Elevata rigidità e velocità | Mandrini CNC, riduttori |

| Rullo conico | Elevata capacità di carico | Trasmissioni automobilistiche |

In definitiva, la rigidità dell'alloggiamento, la selezione dei cuscinetti e la precisione di montaggio formano un trio critico. Lavorano insieme per mantenere l'allineamento dell'albero. Se si sbaglia uno di questi elementi, si compromette direttamente la qualità e la durata del riduttore.

Come selezionare il tipo di ingranaggio giusto per un'applicazione?

La scelta dell'attrezzatura giusta può sembrare opprimente. Io la suddivido in un processo semplice e logico. Questo metodo vi aiuta a concentrarvi su ciò che conta davvero per il successo della vostra applicazione.

Fase 1: Definizione dei requisiti fondamentali

Innanzitutto, elencate le vostre esigenze di prestazioni non negoziabili. Quali sono la velocità e la coppia operative? Quale livello di precisione è essenziale per il compito?

Rispondendo a queste domande iniziali, le opzioni si restringono notevolmente.

| Requisiti | Domanda chiave |

|---|---|

| Velocità (RPM) | L'ingranaggio funzionerà ad alta, media o bassa velocità? |

| Coppia (Nm) | Quanta forza di rotazione deve trasmettere l'ingranaggio? |

| Precisione | Quanto è importante la precisione di posizionamento per l'applicazione? |

Fase 2: valutazione dei vincoli

Ora pensate ai limiti fisici e operativi. Si tratta dello spazio disponibile, del budget e del livello di rumore accettabile per l'ambiente. Questi vincoli spesso determinano la decisione finale.

La vera sfida consiste nel bilanciare questi fattori in competizione. Le prestazioni elevate sono spesso in conflitto con vincoli rigidi come il costo o le dimensioni. In questo caso è fondamentale trovare compromessi intelligenti.

L'equilibrio tra precisione e costi

Gli ingranaggi ad alta precisione offrono una precisione superiore, riducendo al minimo gli errori. Ciò è fondamentale in settori come l'automazione e i dispositivi medici. Tuttavia, il raggiungimento di tolleranze ristrette aumenta la complessità e i costi di produzione.

In robotica, minimizzare il movimento perso, o contraccolpo7è fondamentale per la precisione. Ciò influisce direttamente sulle prestazioni degli ingranaggi di precisione. Noi di PTSMAKE guidiamo spesso i clienti in questo processo di bilanciamento.

Li aiutiamo a trovare il punto giusto. In questo modo garantiamo che l'attrezzatura soddisfi le specifiche di prestazione senza gonfiare inutilmente il budget del progetto.

Una matrice decisionale pratica

Sulla base della nostra esperienza di progetto, una semplice matrice può guidare la scelta. Aiuta a visualizzare il confronto tra i diversi tipi di ingranaggi e i requisiti comuni.

| Tipo di ingranaggio | Velocità | Coppia | Precisione | Rumore | Costo |

|---|---|---|---|---|---|

| Sperone | Moderato | Moderato | Medio | Alto | Basso |

| Elicoidale | Alto | Alto | Alto | Basso | Medio |

| Smusso | Moderato | Moderato | Medio | Medio | Medio |

| Verme | Basso | Alto | Alto | Molto basso | Alto |

Questo quadro fornisce un solido punto di partenza. Vi aiuta a confrontare sistematicamente le opzioni più valide per le vostre specifiche esigenze di progettazione.

Seguire un processo strutturato aiuta a bilanciare le esigenze di prestazioni, come velocità e coppia, con i vincoli di costo e rumorosità. Questo approccio metodico garantisce la scelta del tipo di riduttore ottimale per la vostra applicazione.

Come eseguire un calcolo di base della resistenza e della durata degli ingranaggi?

Seguire uno standard semplifica l'analisi degli ingranaggi. Noi di PTSMAKE facciamo spesso riferimento all'AGMA 2001. Fornisce un percorso chiaro per i calcoli.

Sollecitazioni di flessione e contatto

Innanzitutto, si calcolano le sollecitazioni fondamentali. Le sollecitazioni di flessione si riferiscono alla frattura del dente. Le sollecitazioni di contatto si riferiscono all'usura della superficie. Questi numeri iniziali sono una linea di base. Non tengono ancora conto delle condizioni reali.

Il ruolo dei fattori di modifica

Successivamente, si applicano vari fattori di modifica. Questi aggiustano la linea di base per la stima della vita operativa. Si tratta di controlli di realtà per il progetto.

Uno sguardo più approfondito ai fattori di modifica

Lo standard AGMA è completo. Vi guida nell'affinamento dei valori di sollecitazione iniziali. Questo processo trasforma un semplice calcolo in una previsione affidabile. Questi fattori tengono conto delle variabili che influiscono sulle prestazioni degli ingranaggi.

I fattori di modifica sono fondamentali. Essi colmano il divario tra teoria e realtà. Ad esempio, il fattore dinamico considera la velocità e la precisione di produzione. La produzione di alta qualità di Ingranaggi di precisione migliora direttamente questo fattore.

Un'altra chiave è il fattore di distribuzione del carico. Questo fattore tiene conto della ripartizione del carico sulla superficie del dente. Il disallineamento o la deflessione dell'albero possono concentrare le sollecitazioni. Una progettazione e un assemblaggio adeguati sono fondamentali in questo caso. Nei nostri progetti passati, abbiamo visto come piccoli disallineamenti possano ridurre drasticamente la durata degli ingranaggi.

Fattori chiave di modifica

| Fattore | Scopo |

|---|---|

| Fattore dinamico (Kv) | Tiene conto delle imprecisioni nel profilo e nella velocità dei denti. |

| Fattore di dimensione (Ks) | Considera le proprietà del materiale in base alle dimensioni dell'ingranaggio. |

| Distribuzione del carico (Km) | Regola il carico in modo non uniforme sulla larghezza della faccia. |

| Condizione della superficie (Cf) | Riflette l'impatto della finitura superficiale su Resistenza alla vaiolatura8. |

Queste regolazioni sono essenziali per una previsione accurata della durata. Garantiscono che l'ingranaggio non solo sia adatto, ma che sopravviva anche all'applicazione prevista.

Lo standard AGMA 2001 fornisce un metodo strutturato. Aiuta a passare dai numeri di sollecitazione di base a una stima realistica della vita operativa, applicando fattori di modifica critici. Ciò garantisce una progettazione robusta e affidabile degli ingranaggi.

Come specificare il gioco ottimale per un sistema?

La determinazione del contraccolpo giusto non è un'ipotesi. Si tratta di creare un "budget del gioco". Questo approccio sistematico tiene conto di tutti i fattori che consumano il gioco tra i denti dell'ingranaggio.

Elementi chiave del bilancio

Dobbiamo considerare tutte le variabili che possono influenzare l'ingranaggio. In questo modo si garantisce un funzionamento affidabile del sistema in tutte le condizioni.

| Fattore | Descrizione |

|---|---|

| Effetti termici | Espansione e contrazione del materiale con la temperatura. |

| Tolleranze | Variazioni del processo di produzione. |

| Lubrificazione | Lo spazio necessario per il film di lubrificante. |

| Movimento perduto | Il gioco massimo che l'applicazione può tollerare. |

Questo processo metodico elimina l'incertezza. Porta a una specifica basata sulla realtà del sistema.

Costruire il budget per i contraccolpi

Un budget dettagliato previene i fallimenti operativi. Ogni componente del budget deve essere attentamente calcolato e sommato. Il totale deve rimanere al di sotto della perdita di movimento massima consentita dal sistema.

Espansione termica

I materiali cambiano dimensione con la temperatura. Un sistema che opera in un'ampia gamma di temperature necessita di un gioco maggiore. Lo calcoliamo utilizzando il coefficiente di espansione del materiale e il delta di temperatura previsto. In questo modo si evitano gli attacchi quando i componenti si surriscaldano.

Tolleranze di produzione

Nessun componente è perfetto. Le tolleranze sui denti degli ingranaggi, sui diametri degli alberi e sulle posizioni dei cuscinetti si sommano. Questo effetto cumulativo, o tolleranza accatastata9riduce direttamente il gioco progettato. La collaborazione con un partner come PTSMAKE garantisce un controllo rigoroso delle tolleranze per gli ingranaggi di precisione.

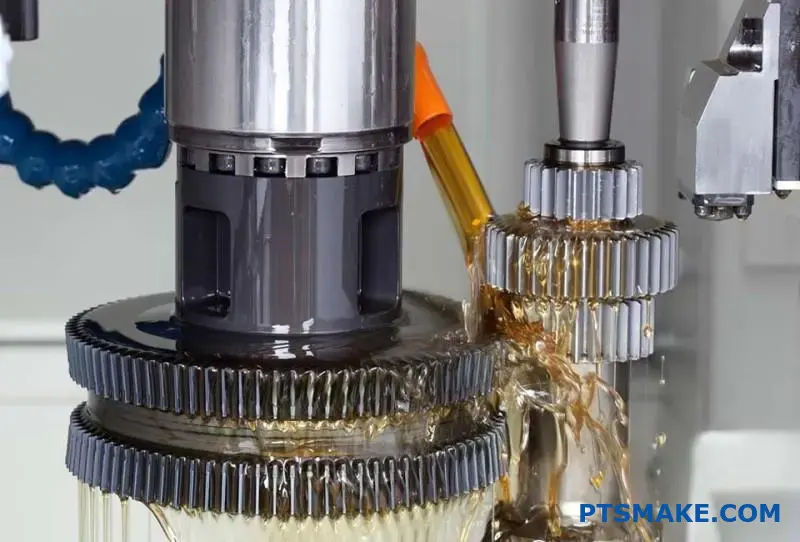

Requisiti di lubrificazione

Il lubrificante non serve solo a ridurre l'attrito. Forma una pellicola fisica tra i denti. Questo film richiede spazio. Il budget deve tenere conto dello spessore minimo di questo film per garantire una lubrificazione adeguata e prevenire l'usura prematura.

Spesso utilizziamo una semplice formula per combinare questi fattori.

| Componente del bilancio | Esempio di calcolo (angolare) |

|---|---|

| Espansione termica | 0.005° |

| Stack-up della tolleranza | 0.010° |

| Film di lubrificazione | 0.002° |

| Gioco totale richiesto | 0.017° |

Questo totale calcolato deve essere inferiore al movimento massimo perso che l'applicazione può gestire.

La creazione di un budget per il gioco è una fase cruciale. Si tratta di quantificare gli effetti dell'espansione termica, delle tolleranze di fabbricazione e della lubrificazione. Il gioco totale richiesto deve poi essere verificato rispetto al massimo movimento perduto consentito dal sistema per garantire le prestazioni.

Come scegliere tra dentatura, sagomatura e rettifica?

La scelta del giusto processo di produzione degli ingranaggi è fondamentale. Ha un impatto sulle prestazioni, sui costi e sui tempi di consegna del prodotto finale. La decisione si basa su tre fattori chiave.

Si tratta del design dell'ingranaggio, della precisione richiesta e del volume di produzione. Ogni metodo eccelle in aree diverse.

Guida alla selezione rapida

Ecco una semplice suddivisione per orientare le vostre riflessioni iniziali. Aiuta a far coincidere il processo con l'esigenza principale.

| Processo | Il migliore per | Vantaggio chiave |

|---|---|---|

| Salterello | Ingranaggi esterni ad alto volume | Velocità ed efficienza dei costi |

| Modellare | Ingranaggi interni e caratteristiche complesse | Versatilità nella geometria |

| Rettifica | Finitura di altissima precisione | Precisione e finitura superficiale superiori |

La tabella fornisce un punto di partenza per una scelta consapevole.

La scelta ottimale richiede uno sguardo più approfondito. Nei nostri progetti alla PTSMAKE, guidiamo i clienti attraverso queste specifiche per garantire il risultato migliore per la loro applicazione. Una scelta sbagliata può portare a costi inutili o a guasti dei componenti.

Confronto dettagliato dei processi

Scomponiamo la decisione in base ai requisiti critici del progetto. Questo vi aiuterà a capire le sfumature di ciascun metodo.

In base al tipo di ingranaggio

La struttura fisica dell'ingranaggio è il primo filtro. La dentatura a creatore è la soluzione ideale per gli ingranaggi cilindrici ed elicoidali esterni. È veloce e altamente efficiente per questi tipi comuni.

Tuttavia, se avete bisogno di ingranaggi interni o di ingranaggi con interferenze di spallamento, la sagomatura è la soluzione. La sua azione di taglio alternativo può accedere a zone in cui le frese a creatore non possono.

In base alla precisione richiesta

Per la maggior parte delle applicazioni industriali, la dentatura a creatore e la sagomatura offrono una precisione adeguata. Producono ingranaggi di buona qualità adatti a molte macchine.

Ma per i sistemi ad alte prestazioni, come quelli aerospaziali o robotici, la rettifica è essenziale. Si tratta di un processo di finitura che corregge le piccole distorsioni del dente. profilo involuto10. Questa fase produce ingranaggi di precisione di alto livello.

In base al volume di produzione

Per la produzione di massa, la dentatura a creatore non ha rivali in termini di velocità ed economicità. È ideale per grandi lotti di ingranaggi identici.

La sagomatura è generalmente più lenta e quindi più adatta a piccole tirature o a prototipi. La rettifica è la più lenta e la più costosa. Viene utilizzata solo quando la massima precisione giustifica il costo aggiuntivo, indipendentemente dal volume.

La decisione finale deve essere presa tenendo conto della geometria dell'ingranaggio, delle esigenze di precisione e della scala di produzione. La dentatura è destinata agli ingranaggi esterni ad alto volume, la sagomatura gestisce le caratteristiche interne complesse e la rettifica offre il tocco finale per le applicazioni critiche.

Progettazione di un riduttore per un giunto robotico di alta precisione.

Analizziamo un caso pratico. Un cliente aveva bisogno di un riduttore per il giunto del polso di un robot chirurgico. Gli obiettivi principali erano la precisione assoluta e la fluidità del movimento. Questo ha presentato tre sfide ingegneristiche fondamentali che abbiamo dovuto risolvere.

Requisito di assenza di contraccolpi

Per la precisione chirurgica, qualsiasi "gioco" o arretramento del giunto è inaccettabile. Il sistema di ingranaggi deve tradurre il movimento del motore nell'articolazione con perfetta fedeltà.

Mandato di alta rigidità

Il giunto deve resistere alla deflessione quando vengono applicate forze esterne. Un'elevata rigidità garantisce che il braccio del robot rimanga fermo e sulla traiettoria prevista.

Obiettivo a bassa inerzia

Per consentire movimenti rapidi e reattivi, i componenti dell'azionamento devono essere leggeri. La bassa inerzia consente accelerazioni e decelerazioni rapide, senza scatti eccessivi.

I nostri obiettivi iniziali di progettazione erano chiari.

| Parametro | Valore target | Motivazione |

|---|---|---|

| Colpo di scena | < 1 minuto d'arco | Garantisce la precisione della posizione |

| Rigidità | > 150 Nm/arco-min | Impedisce la flessione sotto carico |

| Inerzia | < 0,005 kg-m² | Consente un movimento rapido e reattivo |

Giustificare la scelta del convertitore di frequenza armonico

Dopo aver valutato opzioni come gli ingranaggi planetari e cicloidali, abbiamo scelto un azionamento armonico. Il suo principio di funzionamento unico si adattava perfettamente alle esigenze del progetto.

La trasmissione armonica utilizza un generatore di onde ellittiche che deforma una coppa di ingranaggi flessibile, la "flexspline". Questo ingrana i denti con un anello esterno rigido, la "scanalatura circolare", in un movimento continuo di rotolamento.

Questo design elimina intrinsecamente il gioco. La flexspline è sempre precaricata contro la scanalatura circolare, senza lasciare spazio al gioco.

Questo impegno continuo su un gran numero di denti si traduce anche in un'eccezionale rigidità torsionale11. Il collegamento è molto più rigido rispetto agli ingranaggi tradizionali, dove solo pochi denti si ingranano contemporaneamente.

Inoltre, la sua natura compatta e leggera offre un rapporto di trasmissione elevato in un pacchetto di dimensioni ridotte, riducendo al minimo l'inerzia. Questo lo rende ideale per le applicazioni robotiche dinamiche. Noi di PTSMAKE lavoriamo spesso i componenti complessi di questi sistemi, garantendo le strette tolleranze richieste.

Calcolo dei parametri chiave

Una volta selezionato il tipo, abbiamo definito i parametri di prestazione chiave. Questi calcoli hanno confermato l'idoneità dell'inverter armonico per l'applicazione.

| Parametro | Metodo di calcolo | Risultato |

|---|---|---|

| Rapporto di trasmissione | In base alla differenza di numero di denti | 100:1 |

| Coppia di picco | Coppia del motore × Rapporto × Efficienza | 55 Nm |

| Avg. Durata di vita | In base al profilo di carico e al rating L10 | > 25.000 ore |

In questo caso di studio, abbiamo definito le esigenze critiche del giunto robotico. L'azionamento armonico è stato scelto per l'assenza di gioco e l'elevata rigidità. Abbiamo quindi illustrato i calcoli fondamentali per convalidare il nostro progetto e garantire le prestazioni a lungo termine.

Come gestire l'espansione termica in un riduttore a ingombro ridotto?

La gestione dell'espansione termica richiede un'ingegneria pratica. Non si tratta di eliminare la crescita, ma di controllarla. Il giusto approccio garantisce l'affidabilità.

La selezione dei materiali è fondamentale

La scelta di materiali con tassi di espansione compatibili è fondamentale. Quando un ingranaggio e la sua sede si espandono con tassi simili, il gioco rimane stabile. Questo è fondamentale per ottenere prestazioni elevate. Ingranaggi di precisione.

| Materiale | CTE (ppm/°C) | Note |

|---|---|---|

| Acciaio | ~12 | Comune per gli ingranaggi |

| Alluminio | ~23 | Comune per gli alloggiamenti |

| Titanio | ~8.6 | Alta resistenza, bassa espansione |

Impostazione del gioco a freddo

È necessario calcolare e impostare correttamente il "gioco a freddo". Si tratta del gioco dell'ingranaggio a temperatura ambiente. Consente la dilatazione quando il riduttore si riscalda durante il funzionamento.

Una strategia proattiva non si limita a una buona progettazione. Richiede una profonda comprensione del comportamento dei materiali sotto stress termico. È qui che entrano in gioco calcoli precisi e riflessioni a livello di sistema.

Calcolo della crescita termica

Non tiriamo a indovinare quanto crescerà una parte. Lo calcoliamo. La variazione delle dimensioni dipende dalle proprietà del materiale e dalla variazione di temperatura. Nei progetti passati dell'PTSMAKE, questo calcolo è stato la chiave del successo. Alcuni compositi avanzati mostrano anisotropo12 comportamento, complicando ulteriormente i calcoli.

Un esempio pratico

Consideriamo un ingranaggio in acciaio all'interno di un alloggiamento in alluminio. L'alluminio si espande quasi due volte di più dell'acciaio per ogni grado di aumento della temperatura. Questa differenza deve essere tenuta in considerazione con precisione nelle distanze iniziali di progettazione per evitare che si verifichino degli accoppiamenti.

Il ruolo dei sistemi di raffreddamento

Per le applicazioni ad alto carico, il raffreddamento attivo è essenziale. Rimuove il calore e mantiene una temperatura operativa stabile. Questo limita direttamente l'espansione termica totale. I diversi sistemi offrono vari livelli di prestazioni e complessità.

| Metodo di raffreddamento | Efficacia | Caso d'uso tipico |

|---|---|---|

| Circolazione dell'olio | Alto | Riduttori industriali ad alta coppia |

| Raffreddamento ad aria (ventilatori) | Moderato | Dispositivi elettronici chiusi |

| Dissipatori di calore | Da basso a moderato | Alloggiamenti per motori a bassa potenza |

Una gestione efficace combina scelte intelligenti dei materiali, calcoli precisi del gioco a freddo e, quando necessario, sistemi di raffreddamento attivo. Questo approccio integrato è fondamentale per creare riduttori affidabili e a gioco ridotto che funzionino anche sotto stress termico.

Quali sono le tendenze della prossima generazione nella tecnologia degli ingranaggi di precisione?

Il futuro degli ingranaggi di precisione è entusiasmante. Stiamo andando oltre il semplice taglio del metallo. Le nuove tecnologie stanno ridisegnando ciò che è possibile fare.

Questa evoluzione si concentra sulla creazione di componenti più intelligenti, più resistenti e più complessi. Si tratta di un grande balzo in avanti per i settori che si basano su prestazioni elevate.

Le principali innovazioni all'orizzonte

Fabbricazione additiva

La stampa 3D consente di realizzare canali di raffreddamento interni e progetti leggeri. Ciò era impossibile con la sola lavorazione CNC tradizionale.

Tecnologia intelligente

I sensori incorporati negli ingranaggi possono ora prevedere i guasti. In questo modo la manutenzione passa da reattiva a proattiva, con un risparmio sui costi.

| Tendenza tecnologica | Impatto primario | Benefici per il settore |

|---|---|---|

| Fabbricazione additiva | Geometrie complesse | Componenti più leggeri ed efficienti |

| Materiali super duri | Maggiore durata | Vita operativa più lunga |

| Sensori intelligenti | Manutenzione predittiva | Riduzione dei tempi di inattività |

Approfondimenti sulla tecnologia degli ingranaggi del futuro

Nel nostro lavoro all'PTSMAKE, esploriamo costantemente questi progressi. Non si tratta solo di concetti, ma di soluzioni pratiche.

L'impatto della produzione additiva

La manifattura additiva, o stampa 3D, rappresenta una svolta per gli ingranaggi di precisione. Permette di creare intricate strutture reticolari interne.

Questo riduce il peso senza sacrificare la resistenza. Inoltre, consente di produrre parti consolidate, riducendo al minimo le esigenze di assemblaggio. Stiamo esplorando approcci ibridi, che combinano la precisione dei CNC con le caratteristiche stampate in 3D.

L'ascesa dei nuovi materiali

Stanno emergendo materiali super duri come le ceramiche avanzate e i compositi a matrice metallica. Questi materiali offrono una resistenza superiore all'usura e possono operare a temperature estreme.

Pur essendo difficili da lavorare, la loro longevità è ineguagliabile. Meglio proprietà tribologiche13 significa meno attrito e una maggiore durata dell'intero sistema. In progetti passati, la scelta del materiale giusto ha raddoppiato la durata di un componente.

Integrazione di sensori intelligenti

L'inserimento di sensori direttamente negli ingranaggi fornisce dati in tempo reale. Questi dati monitorano le sollecitazioni, la temperatura e le vibrazioni.

Queste informazioni sono fondamentali per la manutenzione predittiva. Aiutano a identificare i potenziali guasti prima che si verifichino, il che è fondamentale nelle applicazioni aerospaziali e automobilistiche.

| Avanzamento | Vantaggio principale | Applicazione pratica |

|---|---|---|

| Stampa 3D | Libertà di progettazione | Parti robotiche leggere e personalizzate |

| Materiali avanzati | Durata estrema | Riduttori aerospaziali ad alte prestazioni |

| Sensori integrati | Dati in tempo reale | Monitoraggio autonomo della trasmissione del veicolo |

L'integrazione di queste tendenze sta spingendo i confini di ciò che gli ingranaggi di precisione possono raggiungere.

Queste tendenze di nuova generazione - produzione additiva, materiali super duri e sensori intelligenti - stanno rivoluzionando gli ingranaggi di precisione. Creano componenti non solo più complessi e durevoli, ma anche intelligenti, migliorando l'affidabilità e prevenendo costosi tempi di fermo in settori critici.

Ottenete oggi stesso la vostra soluzione di ingranaggi di precisione con PTSMAKE!

Fate il passo successivo nella padronanza degli ingranaggi di precisione: richiedete subito un preventivo personalizzato a PTSMAKE! Ottenete l'accesso a un'esperienza di livello mondiale, a una comunicazione affidabile e a soluzioni di produzione su misura per la lavorazione CNC e lo stampaggio a iniezione. Assicurate la qualità e il successo del vostro progetto: contattateci per le vostre esigenze di ingranaggi di precisione!

Scoprite i dettagli tecnici dell'errore di trasmissione e come influisce sulla progettazione dei sistemi di trasmissione ad alta velocità. ↩

Esplorate la scienza dell'attrito, dell'usura e della lubrificazione per comprendere meglio le interazioni tra i materiali degli ingranaggi. ↩

Scoprite come si calcola la sollecitazione di contatto e la sua importanza nella progettazione degli ingranaggi. ↩

Esplorate questo concetto per capire come il gioco influisce sulla reattività e sulla precisione del sistema. ↩

Comprendere la curva matematica che consente il movimento fluido e ad alta coppia delle trasmissioni cicloidali. ↩

Scoprite come questo singolo valore indichi la qualità complessiva dell'ingranamento e la scorrevolezza operativa di un ingranaggio. ↩

Capire come il gioco influisce sulla precisione e come gestirlo nella progettazione. ↩

Scoprite come le caratteristiche delle superfici influiscono sulla durata degli ingranaggi e prevengono le modalità di guasto più comuni. ↩

Imparate come le tolleranze dei singoli pezzi si accumulano in un assemblaggio. ↩

Scoprite come questa specifica curva dei denti assicura una trasmissione di potenza fluida ed efficiente negli ingranaggi. ↩

Scoprite come la rigidità torsionale sia fondamentale per la risposta dinamica e la precisione dei sistemi robotici ad alte prestazioni. ↩

Per saperne di più su come le proprietà complesse dei materiali influenzano la progettazione e la produzione di componenti di precisione. ↩

Fate clic per scoprire come le interazioni tra le superfici influiscono sull'efficienza e sull'usura degli ingranaggi. ↩