State progettando un sistema di ingranaggi personalizzato, ma ogni calcolo sembra una congettura. Le formule standard non tengono conto dei vostri vincoli specifici e una scelta sbagliata dei parametri potrebbe portare a guasti prematuri, a costose riprogettazioni o, peggio, alla completa rottura del sistema sul campo.

La progettazione di ingranaggi personalizzati richiede la padronanza di principi fondamentali come la legge degli ingranaggi, la geometria delle ruote dentate e i rapporti di contatto, quindi l'applicazione di criteri sistematici di selezione dei materiali, dei processi di produzione e degli standard di qualità per creare soluzioni affidabili ed economiche.

Ho lavorato a molti progetti di ingranaggi personalizzati in cui gli ingegneri erano bloccati tra le conoscenze teoriche e l'applicazione pratica. Questa guida colma questo divario guidandovi attraverso l'intero processo, dalla comprensione del funzionamento delle curve involute all'elaborazione di compromessi reali tra prestazioni e costi.

Qual è la legge fondamentale del cambio?

La legge fondamentale degli ingranaggi è la regola fondamentale per una trasmissione fluida della potenza. Garantisce un rapporto di velocità costante tra due ingranaggi. Senza di essa, la macchina funzionerebbe con scatti e rumori.

Il principio fondamentale

Questa legge stabilisce una condizione semplice, ma critica. La normale ai profili dei denti nel loro punto di contatto deve sempre passare per un punto fisso.

Il punto di lancio

Questo punto fisso è chiamato punto d'inclinazione. La sua posizione è fondamentale. Esso divide la linea tra i centri dei due ingranaggi. Questo contatto costante garantisce un'uscita prevedibile dal sistema di ingranaggi.

| Termine | Descrizione semplice |

|---|---|

| Normale comune | Una linea ad angolo retto rispetto al punto di contatto dei denti dell'ingranaggio. |

| Punto di lancio | Il punto fisso in cui la normale comune incrocia la linea centrale dell'ingranaggio. |

| Rapporto di velocità | Il rapporto tra le velocità delle due marce. |

La legge fondamentale degli ingranaggi non è solo un concetto teorico. È la base pratica per la progettazione di ogni sistema di ingranaggi funzionale, dal semplice orologio ai complessi macchinari industriali. Nel lavoro di PTSMAKE, l'applicazione di questo principio non è indispensabile per ottenere la precisione richiesta dai nostri clienti.

Perché la forma dei denti è fondamentale

La legge impone la forma precisa dei denti degli ingranaggi. Il profilo dei denti deve essere progettato in modo che, durante la rotazione degli ingranaggi, la normale comune al punto di contatto intersechi costantemente il punto di passo. Se questa geometria non è corretta, il rapporto di velocità fluttuerà durante la rotazione. Questo crea un movimento non uniforme.

La soluzione della curva involuta

Per soddisfare questo requisito, gli ingegneri utilizzano spesso una curva involuta per il profilo del dente dell'ingranaggio. Questa forma specifica garantisce che la legge sia rispettata per tutto il ciclo di ingranamento. Questo movimento costante, in cui un dente dell'ingranaggio ne trascina un altro in modo fluido, è il risultato di azione coniugata1. È un bellissimo esempio di geometria che crea perfezione meccanica.

Conseguenze della non conformità

Ignorare questa legge porta a gravi problemi. La trasmissione diventa inefficiente, rumorosa e produce vibrazioni. Questo non solo riduce le prestazioni, ma provoca anche un'usura eccessiva che porta a un guasto prematuro degli ingranaggi.

| Caratteristica | Legge rispettata | Legge violata |

|---|---|---|

| Movimento | Liscio e costante | A scatti e fluttuanti |

| Rumore e vibrazioni | Minimo | Alto |

| Durata di vita dell'ingranaggio | Esteso | Riduzione significativa |

| Trasmissione di potenza | Efficiente | Inefficiente con le perdite |

La legge fondamentale degli ingranaggi assicura un rapporto di velocità costante richiedendo che la normale comune al punto di contatto passi sempre attraverso il punto di passo. Questo principio è fondamentale per una trasmissione di potenza meccanica fluida, efficiente e affidabile in qualsiasi sistema di ingranaggi.

Perché la curva involuta è il profilo ideale del dente dell'ingranaggio?

Cosa rende veramente efficace il design di un ingranaggio? La magia sta nella forma del dente. La curva involuta è lo standard indiscusso per gli ingranaggi moderni.

Assicura un trasferimento di potenza fluido e a velocità costante. In questo modo si eliminano i movimenti a scatti. Il profilo è anche indulgente. Funziona bene anche se i centri degli ingranaggi non sono perfettamente allineati. Questo è un enorme vantaggio per i macchinari del mondo reale.

Esploriamo le sue proprietà principali.

| Proprietà | Vantaggio Involute | Impatto |

|---|---|---|

| Trasmissione | Rapporto di velocità costante | Movimento fluido e prevedibile |

| Allineamento | Tollera gli errori di interasse | Affidabile in condizioni reali |

| Produzione | Produzione semplice | Costi ridotti ed elevata precisione |

Il vantaggio più significativo del profilo ad evolvente è la tolleranza alle variazioni dell'interasse. Si tratta di un vantaggio decisivo. In qualsiasi assemblaggio meccanico, è difficile ottenere una spaziatura perfetta.

Con un ingranaggio involuto, la linea di azione è una linea retta. Ciò significa che anche se la distanza tra due ingranaggi cambia leggermente, essi continuano a trasferire il moto con una velocità angolare costante. La legge fondamentale della dentatura viene mantenuta. Questo pratico perdono semplifica la produzione e l'assemblaggio, garantendo prestazioni affidabili.

Inoltre, questo profilo semplifica la produzione. I denti involuti possono essere generati facilmente con un utensile da taglio a profilo rettilineo, noto come fresa a cremagliera. Questo processo, spesso eseguito tramite dentatura, è efficiente e altamente ripetibile.

Per PTSMAKE, questo si traduce in una produzione più rapida e in un risparmio sui costi per i nostri clienti. Siamo in grado di fornire costantemente ingranaggi di alta precisione. La costante angolo di pressione2 lungo il percorso di contatto rende il processo di progettazione e analisi molto più semplice per gli ingegneri. Questa affidabilità è il motivo per cui è il profilo ideale per quasi tutte le applicazioni.

La curva involuta è lo standard industriale per il profilo degli ingranaggi. Offre un rapporto di velocità costante, tollera errori di interasse ed è facile da produrre. Queste caratteristiche la rendono la scelta più affidabile ed economica per la maggior parte dei progetti meccanici.

Qual è il significato fisico dell'angolo di pressione nel cambio?

L'angolo di pressione determina la direzione della forza trasmessa tra i denti dell'ingranaggio. Si tratta di un parametro di progettazione critico.

Questa forza non è puramente rotazionale. Si divide in due componenti: una forza tangenziale che aziona l'ingranaggio e una forza radiale che spinge gli ingranaggi tra loro.

Un angolo di pressione maggiore aumenta questa forza di separazione. Ciò influisce direttamente sui carichi dei cuscinetti che sostengono gli alberi degli ingranaggi.

| Angolo di pressione | Uso comune | Caratteristica chiave |

|---|---|---|

| 14.5° | Sistemi più vecchi/di vecchia concezione | Funzionamento più fluido e silenzioso, ma profilo dei denti più debole. |

| 20° | Uso generale | Buon equilibrio tra forza, efficienza e silenziosità. |

| 25° | Per impieghi gravosi | Dente più forte, maggiore capacità di carico, ma più rumoroso. |

I compromessi nella progettazione degli ingranaggi

La scelta di un angolo di pressione implica un bilanciamento di fattori concorrenti. Non esiste un unico angolo "migliore"; la scelta ottimale dipende interamente dai requisiti specifici dell'applicazione.

Impatto sui carichi dei cuscinetti

La componente della forza radiale carica direttamente i cuscinetti. Un angolo di pressione più elevato significa una forza radiale maggiore, che può ridurre la durata dei cuscinetti o richiedere cuscinetti più robusti e costosi. Si tratta di una considerazione cruciale nei progetti compatti.

Impatto sulla resistenza del dente

Un vantaggio fondamentale di un angolo di pressione più elevato è la maggiore resistenza del dente. Il profilo del dente dell'ingranaggio diventa più largo alla base, rendendolo più resistente alle sollecitazioni di flessione sotto carico. Per le applicazioni a coppia elevata, spesso viene specificato un angolo di 25°.

L'intera forza viene trasmessa lungo il linea d'azione3che è fondamentale per il funzionamento degli ingranaggi. Nei nostri progetti di PTSMAKE, modelliamo attentamente queste forze per garantirne la longevità.

Efficienza e sottocosto

La forza di separazione non contribuisce alla rotazione dell'ingranaggio. Pertanto, può ridurre leggermente l'efficienza complessiva del sistema a causa dell'aumento dell'attrito. Tuttavia, un angolo di pressione più elevato aiuta a prevenire l'undercutting, un problema di produzione che indebolisce i denti degli ingranaggi con un basso numero di denti.

| Caratteristica | Angolo di bassa pressione (ad es., 14,5°) | Angolo di alta pressione (ad es. 25°) |

|---|---|---|

| Carico del cuscinetto | Più basso | Più alto |

| Forza dei denti | Più basso | Più alto |

| Efficienza | Potenzialmente più alto | Potenzialmente inferiore |

| Livello di rumore | Più basso | Più alto |

| Rischio di sottoquotazione | Più alto | Più basso |

L'angolo di pressione è una scelta fondamentale nella progettazione degli ingranaggi. Controlla direttamente la direzione della forza, creando un compromesso tra resistenza del dente, carico del cuscinetto ed efficienza operativa. La scelta dell'angolo giusto è fondamentale per le prestazioni e l'affidabilità dell'intero sistema meccanico.

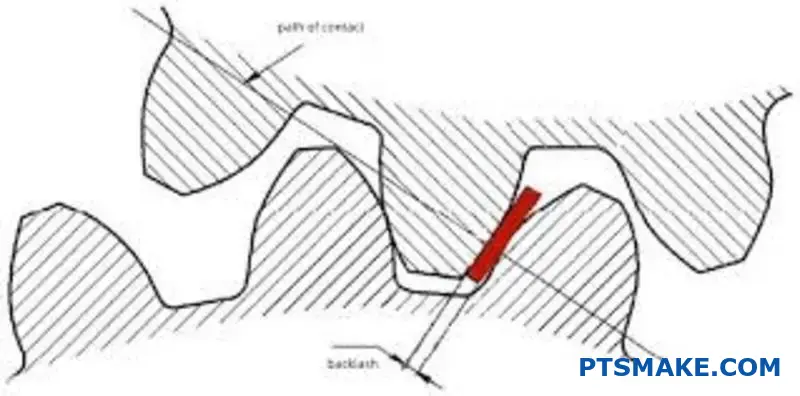

In che modo il gioco influisce fondamentalmente sulle prestazioni del sistema di ingranaggi?

Il gioco è un'arma a doppio taglio nei sistemi di ingranaggi. È il piccolo spazio tra i denti degli ingranaggi che si accoppiano. Questo spazio è fondamentale.

Impedisce agli ingranaggi di bloccarsi a causa dell'espansione termica. Inoltre, crea spazio per la lubrificazione.

Tuttavia, introduce dei compromessi. Il gioco può causare imprecisioni di posizione. Inoltre, provoca carichi d'urto quando la direzione dell'ingranaggio cambia. Questo equilibrio è fondamentale per le prestazioni.

Il bene: Perché un po' di rumore è essenziale

Un sistema di ingranaggi con gioco zero si guasterebbe rapidamente. Il gioco consente la formazione di un film di lubrificante. Questo riduce l'attrito e l'usura.

| Vantaggi del contraccolpo | Conseguenza dell'assenza di contraccolpi |

|---|---|

| Impedisce l'inceppamento | Grippaggio dovuto al calore |

| Consente la lubrificazione | Attrito elevato e usura rapida |

| Adattamento degli errori | Concentrazione dello stress |

Il male: Impatto negativo sulle prestazioni

D'altra parte, un gioco eccessivo è dannoso. Ha un impatto diretto sulla precisione del sistema. Si tratta di un problema importante nella robotica e nella lavorazione CNC.

Il gioco è spesso considerato un male necessario. Se da un lato garantisce un funzionamento regolare evitando inceppamenti e favorendo la lubrificazione, dall'altro la sua presenza introduce sfide significative. Il problema più immediato è l'errore di posizione, soprattutto nei sistemi che richiedono movimenti precisi.

Carichi d'impatto sull'inversione

Quando un sistema di ingranaggi inverte la direzione, il dente motore si disinnesta. Attraversa il gioco prima di entrare in contatto con il fianco del dente opposto. Questo crea un carico d'impatto.

Questo martellamento costante durante la ciclo di retinatura4 accelera l'usura. Può portare all'affaticamento del dente e a un eventuale guasto. Nei progetti passati dell'PTSMAKE, abbiamo visto come la minimizzazione di questo impatto sia fondamentale per l'affidabilità a lungo termine.

Imprecisione posizionale

In applicazioni come l'automazione e il settore aerospaziale, la precisione è fondamentale. Il gioco crea una "zona morta" in cui l'albero di uscita può muoversi senza che l'albero di ingresso si muova. Ciò si traduce direttamente in una perdita di movimento e in una riduzione della precisione.

La tabella seguente mostra come i requisiti di gioco cambino a seconda dell'applicazione. Ciò evidenzia la necessità di soluzioni personalizzate.

| Applicazione | Tolleranza tipica del gioco | Preoccupazione primaria |

|---|---|---|

| Robotica | Molto basso (minuti d'arco) | Precisione di posizionamento |

| Trasmissione automobilistica | Moderato | Rumore, durata |

| Trasportatore industriale | Alto | Costo, prevenzione della marmellata |

Noi di PTSMAKE aiutiamo i clienti a trovare l'equilibrio perfetto. Progettiamo sistemi di ingranaggi che soddisfano le loro specifiche esigenze di precisione e durata. Spesso questo comporta tecniche avanzate di produzione di ingranaggi.

Il gioco è un parametro critico della progettazione. È necessario per la lubrificazione e la prevenzione degli inceppamenti. Tuttavia, influisce negativamente sulla precisione e può causare carichi d'urto, con conseguente usura. Una gestione corretta è fondamentale per ottenere prestazioni ottimali del sistema di ingranaggi.

Cosa definisce il modulo o il passo diametrale di un ingranaggio?

Il modulo e il passo diametrale sono le chiavi della dimensione dei denti degli ingranaggi. Sono parametri fondamentali. Questi valori decidono se due ingranaggi possono lavorare insieme.

Hanno anche un impatto sulla resistenza dell'ingranaggio e sugli strumenti necessari per la produzione. Comprenderli è il primo passo da compiere in qualsiasi progetto di progettazione di ingranaggi.

La misura di base

In sostanza, questi termini definiscono la dimensione dei denti dell'ingranaggio. Non è possibile combinarli tra loro. Un ingranaggio con un modulo specifico si ingrana solo con un altro ingranaggio dello stesso modulo.

Sistemi metrici e imperiali

La scelta tra modulo e passo diametrale dipende spesso dalla regione. Uno è metrico, l'altro è imperiale.

| Sistema | Parametro | Relazione con le dimensioni del dente |

|---|---|---|

| Metrico | Modulo (m) | Modulo più grande = denti più grandi |

| Imperiale | Passo diametrale (DP) | DP più grande = denti più piccoli |

La scelta del modulo o del passo diametrale giusto va oltre la semplice misurazione. Ha conseguenze importanti per l'intero progetto. Questa scelta influisce direttamente sulle prestazioni e sui costi di produzione di un ingranaggio.

Impatto sull'intercambiabilità

Questa è la regola più critica. Gli ingranaggi devono avere lo stesso modulo o passo diametrale per ingranare correttamente. Un ingranaggio a 2 moduli non funzionerà mai con un ingranaggio a 2,5 moduli. Non si può scendere a compromessi. Questo garantisce una compatibilità standardizzata.

Come influisce sulla resistenza degli ingranaggi

La dimensione del dente dell'ingranaggio è direttamente correlata alla sua resistenza. Un dente più grande può sopportare un carico maggiore.

Pertanto, un ingranaggio con un modulo più grande (o un passo diametrale più piccolo) sarà più resistente. Questa è una considerazione fondamentale nelle applicazioni con coppie elevate. Il cerchio del passo5 è la base teorica di questi calcoli.

Considerazioni sulla produzione e sugli utensili

La produzione di ingranaggi richiede utensili da taglio specifici, come creatori o frese. Ogni utensile è progettato per un modulo o un passo specifico. Si raccomanda di utilizzare valori standard.

Noi di PTSMAKE consigliamo spesso ai clienti di utilizzare dimensioni standard. In questo modo si riducono i costi di attrezzaggio e i tempi di consegna. L'attrezzaggio personalizzato è possibile, ma aggiunge costi e tempi significativi al progetto.

| Parametro | Implicazioni per la forza | Implicazioni per gli utensili |

|---|---|---|

| Modulo alto (ad esempio, m=4) | Denti più forti e grandi | Richiede m=4 strumenti |

| Modulo basso (ad esempio, m=1) | Denti più deboli e piccoli | Richiede strumenti m=1 |

| DP basso (ad esempio, DP=8) | Denti più forti e grandi | Richiede strumenti DP=8 |

| DP elevato (ad es., DP=32) | Denti più deboli e piccoli | Richiede strumenti DP=32 |

Il modulo e il passo diametrale sono le specifiche fondamentali per i denti degli ingranaggi. Determinano le dimensioni, la resistenza e l'intercambiabilità. La scelta giusta ha un impatto diretto sulla produzione di utensili, sul costo complessivo e sulle prestazioni finali del sistema di ingranaggi.

Che cos'è il rapporto di contatto e perché è importante?

Il rapporto di contatto è un numero critico nella progettazione degli ingranaggi. Indica il numero medio di coppie di denti in contatto in un dato momento.

Un rapporto più alto significa prestazioni migliori. Ha un impatto diretto sulla fluidità e sulla silenziosità del sistema. È un fattore chiave che analizziamo noi di PTSMAKE.

Impatto sulle prestazioni

Un buon rapporto di contatto distribuisce il carico. Ciò riduce le sollecitazioni sui singoli denti degli ingranaggi. Inoltre, garantisce un trasferimento continuo della potenza. Questo è fondamentale per i macchinari di alta precisione.

Di seguito è riportata una semplice ripartizione:

| Fattore | Elevato rapporto di contatto | Basso rapporto di contatto |

|---|---|---|

| Condivisione del carico | Meglio | Peggio |

| Morbidezza | Più alto | Più basso |

| Livello di rumore | Più basso | Più alto |

Questa semplice metrica è la base per un sistema di trasmissione affidabile. Noi puntiamo sempre a un equilibrio ottimale.

Come influisce sulle prestazioni degli ingranaggi

La comprensione del rapporto di contatto ci aiuta a prevedere e migliorare il comportamento del sistema di ingranaggi. Non si tratta solo di numeri, ma di risultati reali.

Condivisione del carico e affidabilità

Quando più denti condividono il carico, la sollecitazione su ciascun dente diminuisce in modo significativo. Questo semplice principio è fondamentale per prevenire l'usura prematura e la rottura dei denti.

Questa distribuzione riduce al minimo il picco di stress su ogni singolo dente, riducendo il rischio di guasti legati a snocciolamento6. Nei progetti passati, l'attenzione a questo aspetto ha prolungato notevolmente la durata degli ingranaggi.

Un rapporto di contatto più elevato determina una trasmissione più robusta e affidabile. Si tratta di un aspetto non trascurabile per settori come quello aerospaziale e automobilistico.

Levigatezza operativa e rumore

Un rapporto di contatto superiore a 1,0 garantisce che una nuova coppia di denti si innesti prima che la coppia precedente si disinnesti. In questo modo si ottiene un trasferimento di potenza senza soluzione di continuità.

Il risultato è un funzionamento più fluido e silenzioso. Elimina gli urti e le vibrazioni comuni nei sistemi con rapporti di contatto inferiori. Ciò è particolarmente importante per i dispositivi medici e l'elettronica di consumo.

La tabella seguente mostra come il rapporto influisce sulle applicazioni.

| Valore del rapporto di contatto | Beneficio primario | Applicazione ideale |

|---|---|---|

| > 1.2 | Funzionalità di base | Sistemi a bassa velocità e basso carico |

| > 1.5 | Più fluido, più silenzioso | Trasmissioni automobilistiche |

| > 2.0 | Alta affidabilità | Aerospaziale, macchinari di precisione |

Un rapporto di contatto più elevato migliora direttamente le prestazioni dell'ingranaggio. Aumenta la condivisione del carico, che porta a un funzionamento più fluido, a una minore rumorosità e a una maggiore affidabilità complessiva della trasmissione. Questo aspetto è fondamentale per le applicazioni più impegnative, dove il guasto non è un'opzione.

Che cos'è l'interferenza negli ingranaggi e quali sono le cause?

Quando gli ingranaggi si ingranano, solo le parti involute dei denti devono toccarsi. Questo design garantisce un contatto morbido e scorrevole e una trasmissione di potenza prevedibile.

L'interferenza è ciò che accade quando questa regola viene infranta. La parte non involuta di un dente entra in contatto.

Il problema del contatto non involontario

Questo contatto indesiderato può scavare la radice del dente dell'ingranaggio accoppiato. Questa azione distruttiva è nota come undercutting.

Nei casi più gravi, gli ingranaggi si bloccano completamente. Si tratta di un guasto catastrofico chiamato grippaggio. Si tratta fondamentalmente di un problema geometrico.

Conseguenze del profilo di contatto

| Tipo di contatto | Azione | Prestazioni dell'ingranaggio |

|---|---|---|

| Involuto | Rotolamento regolare | Ottimale ed efficiente |

| Non invariabile | Scavare/scavare | Guasto, usura o grippaggio |

Si tratta di una modalità di guasto che può essere completamente evitata attraverso un'attenta progettazione.

Origini geometriche dell'interferenza

La causa principale dell'interferenza tra ingranaggi è puramente geometrica. Si verifica quando la punta di un dente di un ingranaggio si estende oltre un limite critico.

Questo limite è chiamato punto di interferenza. Esso segna l'inizio del profilo non involuto sul fianco dell'ingranaggio accoppiato, vicino al suo cerchio di base.

L'obiettivo percorso di contatto7 deve rimanere rigorosamente tra i punti di interferenza dei due ingranaggi. Se si estende oltre, si verifica un'interferenza.

In PTSMAKE, i nostri processi di lavorazione CNC sono progettati per rispettare tolleranze strette. Questa precisione è fondamentale per creare gli esatti profili dei denti che impediscono questi scontri geometrici nelle applicazioni reali.

Fattori causali chiave

Nei progetti precedenti abbiamo identificato diverse condizioni geometriche comuni che causano interferenze.

| Fattore causale | Descrizione | Impatto sulla maglia del riduttore |

|---|---|---|

| Basso numero di denti | I pignoni con pochi denti sono altamente suscettibili di interferenze. | Aumenta il rischio di sottoquotazione. |

| Angolo di bassa pressione | Un angolo di pressione minore allarga il cerchio di base, aumentando il rischio. | Richiede più denti per evitarlo. |

| Addendum grande | Se l'addendum di un dente è troppo grande, la sua punta può attraversare il punto di interferenza. | Una causa diretta dello sgorbio. |

| Errore dell'interasse | Un montaggio errato può alterare la geometria della maglia e provocare interferenze. | Comporta rumori e usura. |

La comprensione di questi fattori è il primo passo. Una corretta progettazione degli ingranaggi prevede un attento bilanciamento di questi parametri per garantire un ingranaggio fluido e privo di interferenze.

L'interferenza è uno scontro geometrico distruttivo derivante da un contatto non volubile tra i denti. Essa deriva da problemi di progettazione, come un basso numero di denti o angoli di pressione impropri, che portano a gravi sottosquadri o grippaggi e, in ultima analisi, alla rottura dell'ingranaggio.

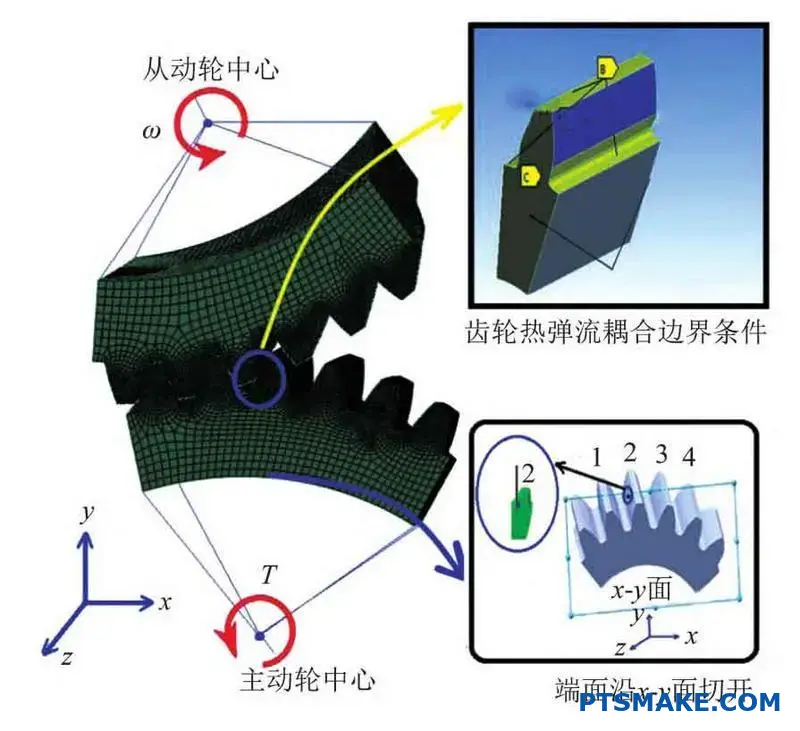

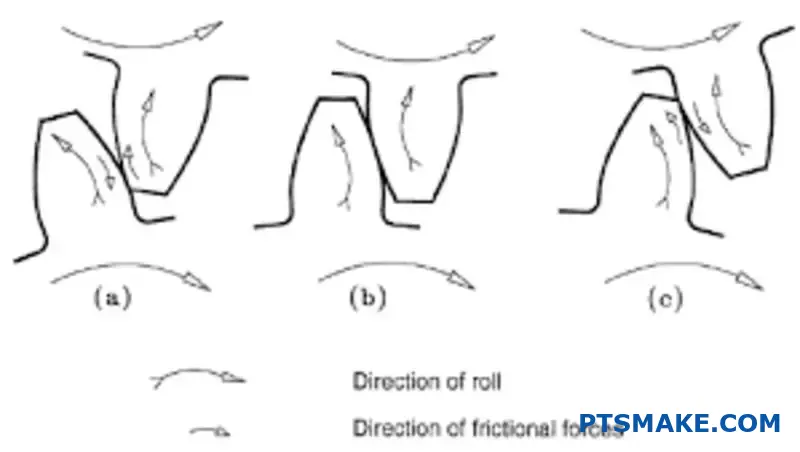

Come avviene la trasmissione della coppia nell'ingranaggio del dente?

Molti pensano che i denti degli ingranaggi si muovano semplicemente l'uno sull'altro. Si tratta di una semplificazione eccessiva. Il movimento reale è una sofisticata combinazione di rotolamento e scorrimento.

Questa duplice azione è fondamentale. Determina il modo in cui la potenza viene trasferita in modo efficace. Inoltre, influisce direttamente sulla durata e sull'usura del sistema di ingranaggi.

La dinamica di rotolamento e scivolamento

La comprensione di questa interazione è fondamentale per progettare ingranaggi durevoli. La posizione del contatto sulla faccia del dente determina il tipo di movimento.

| Tipo di movimento | Posizione primaria sul dente | Effetto chiave |

|---|---|---|

| Puro rotolamento | Esattamente sulla linea di lancio | Trasferimento di potenza efficiente |

| Scorrimento | Lontano dalla linea di lancio | Crea attrito e usura |

Questo equilibrio garantisce un contatto continuo. Senza di esso, sarebbe impossibile una trasmissione fluida della coppia.

Decostruzione dell'interazione con il dente

L'esclusiva curva involuta del profilo del dente di un ingranaggio è responsabile di questo movimento complesso. Questa geometria specifica garantisce un rapporto di velocità costante tra gli ingranaggi, essenziale per ottenere prestazioni prevedibili.

Il ruolo del punto di lancio

La magia avviene in un luogo specifico. Nel punto esatto in cui punto di lancio8Il movimento è di puro rotolamento. Questo è il momento in cui il trasferimento di potenza è più efficiente e l'attrito è minimo.

Quando il punto di contatto si allontana da questa linea, la velocità di scorrimento aumenta. Questo movimento di scorrimento non è un difetto, ma una parte necessaria del progetto. Permette ai denti di agganciarsi e sganciarsi senza problemi, senza incepparsi.

Il compromesso: efficienza vs. usura

Tuttavia, questo scorrimento è anche la fonte principale di calore da attrito e di usura superficiale. Per PTSMAKE, la gestione di questo compromesso è fondamentale per il nostro processo di produzione di ingranaggi ad alte prestazioni. Ci concentriamo su materiali e finiture superficiali che riducono al minimo l'usura.

| Posizione di contatto | Movimento dominante | Impatto |

|---|---|---|

| Punta e radice | Scorrimento alto | Maggiore usura, calore |

| Punto di lancio | Puro rotolamento | Massima efficienza |

Questa intricata danza tra rotolamento e scorrimento è ciò che fa funzionare un ingranaggio. È un equilibrio tra il funzionamento regolare e l'inevitabile usura.

Il movimento tra i denti dell'ingranaggio è un mix necessario di rotolamento e scorrimento, dettato dal profilo del dente. Il puro rotolamento nel punto di passo garantisce l'efficienza, mentre lo scorrimento consente un innesto regolare ma causa anche l'usura, un fattore critico nella progettazione e nella produzione degli ingranaggi.

In che modo la geometria degli ingranaggi influenza direttamente l'errore di trasmissione?

Il profilo involuto ideale di un ingranaggio è progettato per una sola cosa: un movimento perfettamente fluido. Garantisce un rapporto di velocità costante tra gli ingranaggi.

Tuttavia, la produzione non è mai perfetta. Sulla superficie del dente esistono sempre deviazioni microscopiche.

Da piccoli difetti a grandi problemi

Questi piccoli difetti disturbano il trasferimento regolare del moto. Fanno sì che la velocità dell'ingranaggio di uscita fluttui leggermente a ogni innesto del dente. Questa è una delle principali fonti di errore della trasmissione.

| Deviazione Fonte | Impatto sul movimento |

|---|---|

| Errore di profilo | Velocità di uscita instabile |

| Finitura superficiale | Aumento dell'attrito e dell'usura |

Queste piccole ma rapide variazioni di velocità creano rumori e vibrazioni indesiderate nel sistema.

La meccanica della fluttuazione

Una coppia di ingranaggi ideale ha un punto di contatto che si muove dolcemente lungo una linea retta teorica. Questa è chiamata linea d'azione. Questo contatto costante assicura che l'ingranaggio condotto ruoti a velocità costante.

Le microscopiche deviazioni del profilo costringono questo punto di contatto a spostarsi. Si sposta leggermente in avanti o indietro rispetto alla sua posizione ideale. Questo piccolo spostamento modifica il raggio di trasmissione effettivo in quell'istante.

Di conseguenza, l'ingranaggio di uscita accelera o decelera brevemente. Questa costante accelerazione e rallentamento è la manifestazione fisica dell'errore di trasmissione. Nel nostro lavoro all'PTSMAKE, abbiamo visto che questo fenomeno ha un impatto diretto sulle applicazioni ad alta velocità, dove la precisione è irrinunciabile.

L'effetto a catena delle imperfezioni

Queste fluttuazioni di velocità sono la causa diretta del fischio degli ingranaggi. I denti dell'ingranaggio si "picchiettano" l'un l'altro a una frequenza determinata dalla velocità di rotazione, e qualsiasi incongruenza in questo picchiettio crea rumore.

Questo crea un errore cinematico9 che si irradia attraverso l'intero gruppo. Nel tempo, le vibrazioni che ne derivano possono portare a un'usura accelerata dei denti degli ingranaggi e dei cuscinetti. Può persino compromettere le prestazioni del prodotto finale.

| Caratteristica | Attrezzatura ideale | Attrezzatura per il mondo reale |

|---|---|---|

| Percorso di contatto | Linea perfettamente retta | Si discosta dalla linea |

| Rapporto di velocità | Perfettamente costante | Fluttua con la rotazione |

| Livello di rumore | Minimo (teoricamente) | Misurabile e variabile |

I difetti microscopici sul profilo involuto di un ingranaggio interrompono il movimento regolare, causando fluttuazioni della velocità di uscita. Questo errore di trasmissione è la causa principale della rumorosità e delle vibrazioni degli ingranaggi, che influiscono negativamente sulle prestazioni e sulla durata. La produzione di precisione è fondamentale per ridurre questi problemi.

Come si classificano i tipi di ingranaggi in base all'orientamento dell'albero?

La classificazione degli ingranaggi inizia dagli alberi. La posizione degli alberi di ingresso e di uscita l'uno rispetto all'altro è il principale metodo di classificazione.

Questo modello mentale aiuta a restringere rapidamente le opzioni. È possibile filtrare immediatamente i tipi di ingranaggi in base al layout fisico della macchina.

In PTSMAKE lavoriamo con tre categorie principali. Ognuna di esse ha uno scopo meccanico distinto, che determina la forma e la funzione dell'ingranaggio.

| Orientamento dell'albero | Esempi di ingranaggi primari |

|---|---|

| Parallelo | Sperone, elicoidale |

| Intersezione | Smusso |

| Non intersecanti, non paralleli | Vite senza fine, ipoide |

Questa tabella fornisce un riferimento rapido per le scelte iniziali di progettazione.

Ingranaggi ad asse parallelo

È la disposizione più comune. Gli ingranaggi cilindrici ed elicoidali rientrano in questa categoria. I loro alberi sono paralleli e sono ideali per la trasmissione diretta di potenza.

Gli ingranaggi cilindrici sono semplici ed economici. I loro denti dritti sono eccellenti per velocità moderate. Tuttavia, possono generare una maggiore rumorosità durante il funzionamento.

Gli ingranaggi elicoidali hanno denti angolati. Questo design consente un innesto più fluido e silenzioso, soprattutto alle velocità più elevate. Possono inoltre gestire carichi più pesanti.

Ingranaggi ad assi intersecanti

Quando è necessario girare l'angolo con la trasmissione di potenza, si ricorre a questo gruppo. Gli ingranaggi conici ne sono l'esempio classico. I loro alberi si incontrano in genere con un angolo di 90 gradi, anche se sono possibili altri angoli.

Pensate al meccanismo di un trapano a mano o al differenziale di un'automobile. Sono applicazioni perfette. Trasferiscono in modo efficiente la potenza tra alberi che si incrociano.

Ingranaggi ad asse non parallelo e non intersecante

Questo gruppo gestisce gli orientamenti più complessi. Gli alberi si trovano su piani diversi e non si incrociano mai.

I riduttori a vite senza fine sono famosi in questa categoria. Offrono rapporti di riduzione molto elevati in uno spazio compatto. L'esclusivo movimento di scorrimento assicura la azione coniugata10 per un trasferimento fluido della potenza. Possono anche essere autobloccanti.

Gli ingranaggi ipoidi sono un altro esempio fondamentale. Sono simili agli ingranaggi conici, ma con assi sfalsati, che consentono prestazioni ancora più fluide e potenti.

| Gruppo | Caratteristiche principali | Applicazione comune |

|---|---|---|

| Parallelo | Trasmissione di potenza tra alberi paralleli | Sistemi di trasporto, trasmissioni |

| Intersezione | Cambiare la direzione di trasmissione della potenza | Differenziali, trapani a mano |

| Non coinvolgente | Rapporti di trasmissione elevati, alberi disassati | Ascensori, assali posteriori per autoveicoli |

La classificazione dei riduttori in base all'orientamento dell'albero - parallelo, intersecante o non intersecante - semplifica la scelta. Questo schema aiuta gli ingegneri a identificare il tipo di riduttore più adatto ai loro requisiti spaziali e meccanici, garantendo una progettazione efficiente ed efficace fin dall'inizio.

Quali sono i compromessi pratici tra ingranaggi cilindrici ed elicoidali?

La scelta dell'ingranaggio giusto è fondamentale. Spesso si tratta di ingranaggi cilindrici o elicoidali. La decisione influisce sulle prestazioni, sui costi e sulla complessità del progetto.

Gli ingranaggi cilindrici sono l'essenza della semplicità. I loro denti diritti sono facili da produrre. Questa semplicità significa anche che non producono spinte assiali, semplificando i requisiti dei cuscinetti.

Gli ingranaggi elicoidali, invece, offrono un funzionamento più fluido e silenzioso grazie ai loro denti angolati. L'innesto graduale consente capacità di carico più elevate.

Principali differenze di design

| Caratteristica | Ingranaggio cilindrico | Ingranaggio elicoidale |

|---|---|---|

| Orientamento del dente | Dritto, parallelo all'asse | Angolato rispetto all'asse |

| Il fidanzamento | Abrupt, piena larghezza del dente | Graduale, a partire da un'estremità |

| Livello di rumore | Più alto | Più basso |

| Spinta assiale | Nessuno | Generato |

Confronto approfondito

Quando si sceglie un tipo di riduttore, le esigenze specifiche dell'applicazione sono fondamentali. È un equilibrio tra prestazioni e semplicità.

Vantaggi degli ingranaggi cilindrici

Gli ingranaggi cilindrici sono meccanicamente semplici. Ciò comporta una riduzione dei costi di produzione e una maggiore facilità di manutenzione. In molti progetti dell'PTSMAKE, li utilizziamo per applicazioni in cui la velocità e il rumore non sono fattori critici. Il loro principale vantaggio è l'assenza di carico assiale, che semplifica la progettazione complessiva del sistema.

Considerazioni sui riduttori elicoidali

Gli ingranaggi elicoidali sono ideali per le applicazioni ad alta velocità e con carichi elevati. I loro denti angolati si innestano in modo più graduale, con conseguenti minori vibrazioni e un funzionamento più silenzioso. I nostri test dimostrano che possono sopportare un carico significativamente maggiore rispetto a un ingranaggio cilindrico della stessa dimensione.

Tuttavia, queste prestazioni hanno un costo. I denti angolati creano spinta assiale11una forza parallela all'asse dell'ingranaggio. Questa forza deve essere gestita con cuscinetti reggispinta appropriati, il che aggiunge complessità e costi all'assemblaggio finale.

Scambi di prestazioni dettagliati

| Aspetto | Ingranaggio cilindrico | Ingranaggio elicoidale |

|---|---|---|

| Capacità di carico | Buono | Eccellente |

| Limite di velocità | Più basso | Più alto |

| Rumore/Vibrazione | Alto | Basso |

| Costo di produzione | Più basso | Più alto |

| Esigenze dei cuscinetti | Semplice | Richiede cuscinetti reggispinta |

| Efficienza | Leggermente superiore | Leggermente inferiore (a causa dello scorrimento) |

La scelta dipende dalle vostre priorità. Gli ingranaggi cilindrici offrono una soluzione semplice ed economica. Gli ingranaggi elicoidali offrono prestazioni superiori e più silenziose per le applicazioni più esigenti, ma richiedono progetti più complessi per gestire i carichi assiali risultanti.

Quando si dovrebbero scegliere gli ingranaggi conici rispetto a quelli a vite senza fine?

La scelta dell'attrezzatura giusta è fondamentale. Si tratta di adattare l'utensile al compito. Gli ingranaggi conici sono i campioni di un efficiente trasferimento di potenza ad angolo retto. Sono ideali quando è necessario mantenere velocità e potenza.

I riduttori a vite senza fine offrono una serie di vantaggi diversi. Sono in grado di fornire rapporti di riduzione molto elevati in uno spazio compatto. Questo li rende perfetti per alcune applicazioni specializzate.

Principali differenze funzionali

Analizziamo le loro funzioni principali. Questo semplice confronto aiuta a chiarire i loro usi migliori.

| Caratteristica | Ingranaggio conico | Ingranaggio a vite senza fine |

|---|---|---|

| Uso primario | Efficiente trasferimento di potenza a 90° | Riduzione a ingranaggi alti |

| Efficienza | Alto (95-99%) | Inferiore (50-90%) |

| Autobloccante | No | Sì (spesso) |

| Generazione di calore | Basso | Alto |

Questa tabella mostra un chiaro compromesso. La scelta si basa sulla priorità dell'efficienza o dell'elevata riduzione.

Analisi degli scenari applicativi

Nei progetti di PTSMAKE è sempre l'applicazione a dettare la scelta del riduttore. Non scegliamo un ingranaggio e speriamo che funzioni, ma analizziamo prima le esigenze del sistema. Questo garantisce prestazioni e durata ottimali per il prodotto finale.

Quando le coppie coniche brillano

Gli ingranaggi conici sono la scelta ideale per gli azionamenti ortogonali ad alta velocità e ad alta efficienza. Pensate alle applicazioni in cui la perdita di potenza deve essere minima. Il loro design consente un funzionamento fluido e silenzioso ad alta velocità.

Ad esempio, nei differenziali automobilistici, un sistema di ingranaggi conici trasferisce in modo efficiente la potenza dall'albero di trasmissione agli assi. Ciò consente alle ruote di ruotare a velocità diverse durante la rotazione. Anche le macchine da stampa li utilizzano per una distribuzione precisa e veloce della potenza.

La nicchia degli ingranaggi a vite senza fine

I riduttori a vite senza fine dominano nelle applicazioni che richiedono una riduzione massiccia della velocità e una coppia elevata. Un esempio classico è un sistema a nastro trasportatore. Il motore funziona ad alta velocità, ma il nastro deve muoversi lentamente e con grande forza.

Il vantaggio più significativo è l'autobloccaggio. Una volta che l'ingresso si ferma, l'albero di uscita non può muoversi all'indietro. Questa frenata intrinseca è una caratteristica di sicurezza fondamentale negli ascensori e nelle apparecchiature di sollevamento. L'azione di scorrimento della vite senza fine genera attrito, che impedisce retro-guidabilità12.

Confronto tra applicazioni specifiche

Ecco una carrellata di scenari specifici che abbiamo incontrato. Questo aiuta a illustrare il processo decisionale.

| Applicazione | Attrezzatura consigliata | Motivo |

|---|---|---|

| Differenziali per autoveicoli | Ingranaggio conico | Alta efficienza, gestisce l'alta velocità |

| Sistemi di trasporto | Ingranaggio a vite senza fine | Rapporto di riduzione elevato, coppia elevata |

| Trapani manuali | Ingranaggio conico | Trasferimento di potenza compatto ad angolo retto |

| Ascensore/montacarichi | Ingranaggio a vite senza fine | Autobloccante per sicurezza, coppia elevata |

| Macchine da stampa | Ingranaggio conico | Precisione e velocità richieste |

La scelta del tipo di ingranaggio giusto già nella fase di progettazione è fondamentale per il successo.

Gli ingranaggi conici sono indicati per la trasmissione di potenza efficiente, ad alta velocità e ad angolo retto. I riduttori a vite senza fine sono ideali per le applicazioni che richiedono una riduzione significativa degli ingranaggi, una coppia elevata e la sicurezza di un meccanismo autobloccante. La scelta dipende esclusivamente dalle esigenze operative specifiche.

Cosa definisce le proprietà uniche di un treno di ingranaggi planetari?

I sistemi di riduttori epicicloidali sono meraviglie ingegneristiche. Le loro proprietà uniche derivano da un design intelligente. Consentono di ottenere una potenza elevata in uno spazio ridotto.

La loro natura coassiale è un vantaggio fondamentale. Ciò significa che gli alberi di ingresso e di uscita sono allineati. Questo li rende perfetti per le applicazioni più strette.

Offrono inoltre un'incredibile densità di coppia. Più ingranaggi planetari condividono il carico. In questo modo si evita che un singolo ingranaggio subisca uno stress eccessivo. Ciò consente di ottenere un'unità molto compatta e potente.

| Proprietà | Benefici |

|---|---|

| Alberi coassiali | Design compatto e salvaspazio |

| Condivisione del carico | Elevata capacità di coppia, durata |

| Versatilità | Rapporti di trasmissione multipli in un'unica unità |

Uno sguardo più approfondito alle proprietà principali

La progettazione di un treno di ingranaggi planetari crea direttamente i suoi potenti vantaggi. La comprensione di queste proprietà aiuta a scegliere il sistema giusto per un'applicazione.

Natura coassiale per la compattezza

La disposizione in linea degli alberi di ingresso e di uscita è una novità assoluta. In molti progetti gestiti da PTSMAKE, soprattutto nel settore robotico e automobilistico, lo spazio è un lusso. Questa configurazione coassiale consente alla trasmissione di essere snella e compatta.

Alta densità di coppia e condivisione del carico

A differenza di una semplice coppia di ingranaggi, un sistema planetario distribuisce il carico. Il carico viene ripartito su più ingranaggi planetari. Ciò significa che può gestire coppie molto più elevate senza bisogno di ingranaggi più grandi.

Questa distribuzione del carico aumenta in modo significativo la durata di vita del sistema. L'intricato movimento dei pianeti è una forma di moto epiciclico13. Questo movimento garantisce l'equilibrio delle sollecitazioni in tutto il treno di ingranaggi.

Possibilità cinematiche versatili

È qui che i sistemi planetari brillano davvero. È possibile ottenere risultati diversi semplicemente tenendo fermo un componente. Ciò offre un'incredibile flessibilità di progettazione da un unico gruppo di ingranaggi.

| Componente fissa | Ingresso | Uscita | Risultato comune |

|---|---|---|---|

| Ingranaggio ad anello | Ingranaggio solare | Pianeta vettore | Riduzione della velocità |

| Ingranaggio solare | Ingranaggio ad anello | Pianeta vettore | Riduzione inferiore |

| Pianeta vettore | Ingranaggio solare | Ingranaggio ad anello | Retromarcia o Overdrive |

Le proprietà uniche di un treno di ingranaggi planetari derivano dal suo design coassiale, dal meccanismo di condivisione del carico e dalla versatilità cinematica. Queste caratteristiche consentono di trasmettere coppie elevate in un pacchetto compatto e adattabile, rendendolo una scelta superiore per molte applicazioni meccaniche avanzate.

In che modo i materiali degli ingranaggi determinano l'applicazione e le prestazioni?

La scelta del materiale giusto per gli ingranaggi è un primo passo fondamentale. Determina tutto, dalla capacità di carico alla rumorosità di funzionamento. Consideratelo come una base. Una scelta sbagliata può compromettere l'intero sistema.

Le principali famiglie di materiali sono gli acciai, le plastiche e i bronzi. Ciascuna offre un profilo unico di proprietà.

Materiali comuni per gli ingranaggi

Le esigenze della vostra applicazione vi indicheranno il materiale giusto. I sistemi a coppia elevata hanno bisogno di robustezza, mentre i dispositivi medici potrebbero avere come priorità un funzionamento silenzioso.

| Materiale | Proprietà chiave | Applicazione ideale |

|---|---|---|

| Acciaio legato | Elevata resistenza e robustezza | Trasmissioni automobilistiche |

| Plastica (ad esempio, nylon) | Autolubrificante, silenzioso | Attrezzature per ufficio, beni di consumo |

| Bronzo | Basso attrito, conformabilità | Ingranaggi a vite senza fine, boccole ad alto carico |

Questo processo di selezione è fondamentale per il successo della progettazione degli ingranaggi.

Un'analisi più approfondita rivela un compromesso tra le proprietà. Non si tratta solo di scegliere il materiale più resistente. Dobbiamo adattare le caratteristiche specifiche alle esigenze operative per ottenere prestazioni ottimali.

Collegare le proprietà alle richieste

La durezza, ad esempio, resiste all'usura superficiale e all'indentazione. Questo è fondamentale per gli ingranaggi sottoposti a forti sollecitazioni di contatto. Tuttavia, una durezza estrema può talvolta portare alla fragilità, riducendo la capacità di un ingranaggio di resistere ai carichi d'urto.

La tenacità è la capacità del materiale di assorbire energia e deformarsi senza fratturarsi. Questa caratteristica è essenziale in applicazioni come i macchinari industriali, dove le partenze, gli arresti e gli impatti improvvisi sono frequenti. La Proprietà tribologiche14 di un materiale sono anch'essi fondamentali, in quanto regolano l'attrito e l'usura nel corso della vita dell'ingranaggio.

Noi di PTSMAKE guidiamo i clienti in queste decisioni. La nostra esperienza nella lavorazione CNC dei metalli e nello stampaggio a iniezione delle materie plastiche ci permette di fornire la soluzione più adatta. Analizziamo l'intero contesto operativo.

| Proprietà | Perché è importante | Domanda specifica |

|---|---|---|

| Durezza | Resiste all'usura superficiale | Punti di contatto ad alta pressione |

| La robustezza | Previene la frattura da impatto | Ambienti con carico d'urto |

| Resistenza all'usura | Assicura una lunga durata di vita | Funzionamento continuo o abrasivo |

| Resistenza alla corrosione | Previene la degradazione | Ambienti chimici o umidi |

Questo attento bilanciamento garantisce che l'attrezzatura non solo funzioni, ma eccella.

La scelta di un materiale per ingranaggi è un atto di equilibrio. È necessario soppesare proprietà come la durezza, la tenacità e la resistenza all'usura rispetto alle esigenze specifiche dell'applicazione. Questa decisione è fondamentale per le prestazioni, l'efficienza e la durata finale del riduttore sul campo.

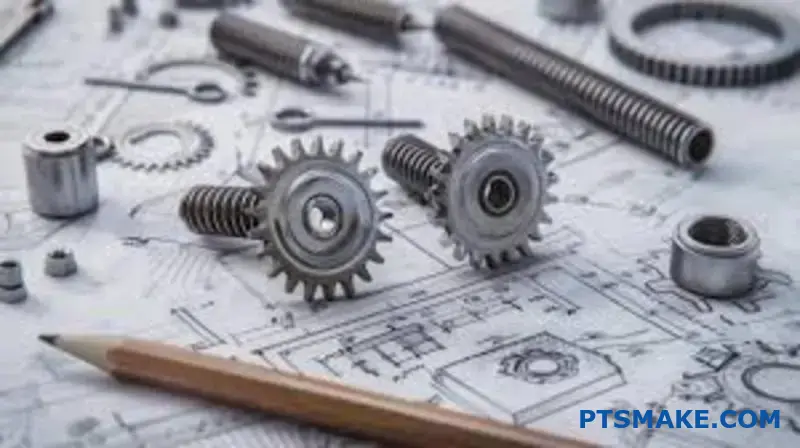

Quali sono i principali processi di produzione di ingranaggi disponibili?

La scelta del giusto processo di produzione degli ingranaggi è fondamentale. Ha un impatto diretto sulla qualità, sul costo e sulle prestazioni del prodotto finale. I metodi principali sono la formatura e la lavorazione.

Ogni tecnica offre benefici unici. Esploriamo quelle più comuni.

Metodi di produzione chiave

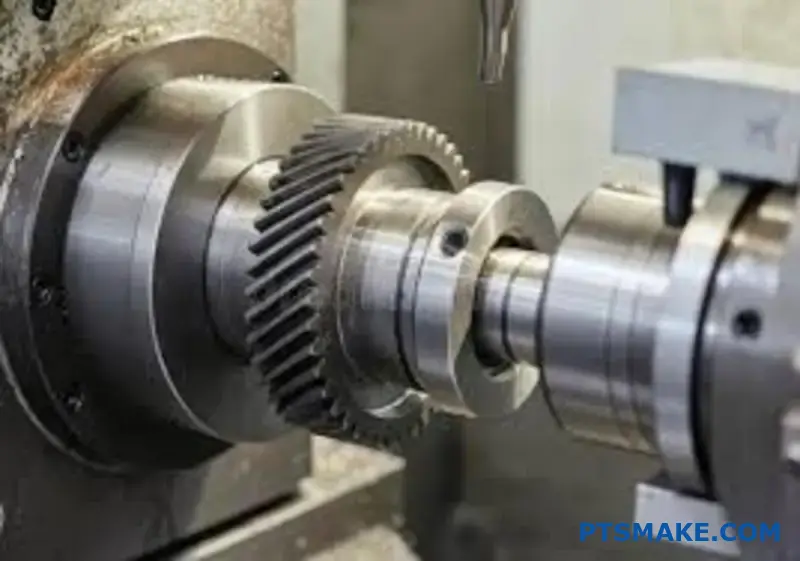

Salterello

È un processo di lavorazione ad alta velocità. È eccellente per la produzione di ingranaggi cilindrici ed elicoidali. È molto efficiente per i volumi di produzione medio-alti.

Modellare

La sagomatura è più versatile della dentatura. Può creare ingranaggi interni e caratteristiche che la dentatura non può realizzare. Tuttavia, è un processo generalmente più lento.

Rettifica

La rettifica è un processo di finitura. Si utilizza dopo la lavorazione per ottenere una precisione molto elevata e una finitura superficiale liscia. È essenziale per le applicazioni ad alte prestazioni.

Forgiatura

La forgiatura è un processo di formatura. Modella il metallo utilizzando forze di compressione. Questo metodo crea ingranaggi grezzi resistenti e durevoli, ma richiede una lavorazione secondaria per i profili finali dei denti.

Ecco un rapido confronto:

| Processo | Uso primario | Vantaggio |

|---|---|---|

| Salterello | Produzione in grandi volumi | Veloce e conveniente |

| Modellare | Ingranaggi interni, forme complesse | Versatile |

| Rettifica | Finitura di alta precisione | Precisione superiore |

| Forgiatura | Creare spazi vuoti resistenti | Eccellente resistenza del materiale |

Il metodo migliore dipende interamente dalle vostre esigenze specifiche. Non esiste un unico processo "migliore" per ogni ingranaggio. Si tratta di un equilibrio tra precisione, volume, materiale e budget.

Approfondimento sulla selezione dei processi

Quando aiutiamo i clienti di PTSMAKE, ci concentriamo sull'applicazione finale. Un ingranaggio per una trasmissione automobilistica ad alta velocità ha esigenze diverse da uno per un semplice sistema di trasporto.

Precisione e costi

La rettifica offre una precisione eccezionale. È ideale per le applicazioni in cui è fondamentale ridurre al minimo il rumore e le vibrazioni. Tuttavia, questa precisione ha un costo più elevato.

La forgiatura, invece, è economicamente vantaggiosa per volumi elevati. Ma non ha i dettagli fini necessari per un ingranaggio finito. Quasi sempre richiede processi di lavorazione secondari. Questo aggiunge fasi e costi.

Impatto sulle prestazioni degli ingranaggi

Il processo di produzione influisce direttamente sulle proprietà meccaniche dell'ingranaggio. La forgiatura allinea la struttura dei grani del materiale, aumentando la forza e la resistenza alla fatica.

I processi di lavorazione, come la dentatura e la sagomatura, creano la geometria precisa del dente, come la profilo involuto15che è fondamentale per una trasmissione fluida della potenza. La rettifica affina questo profilo fino a renderlo quasi perfetto.

In base ai nostri test, un ingranaggio rettificato può gestire carichi più elevati e funzionare in modo più silenzioso rispetto a un ingranaggio solo dentato.

| Fattore | Salterello | Modellare | Rettifica | Forgiatura (vuoto) |

|---|---|---|---|---|

| Precisione | Buono | Buono | Eccellente | Basso |

| Velocità | Veloce | Medio | Lento | Molto veloce |

| Costo | Medio | Medio-alto | Alto | Basso (per unità) |

| La forza | Buono | Buono | Buono | Eccellente |

La scelta del processo giusto comporta un'analisi dettagliata di questi compromessi. In questo modo si garantisce che l'impianto finale funzioni in modo affidabile e rispetti i vincoli di budget.

La scelta di un metodo di produzione degli ingranaggi è una decisione critica. Richiede di bilanciare le esigenze di qualità, prestazioni e costi. Ogni processo offre vantaggi distinti, adatti a diverse applicazioni e volumi di produzione.

In che modo gli standard AGMA/ISO strutturano i livelli di qualità degli ingranaggi?

Per garantire la coerenza, gli standard quantificano la precisione degli ingranaggi. Non si limitano a dire "alta qualità". Utilizzano invece parametri misurabili.

In questo modo si crea un linguaggio chiaro per tutti i soggetti coinvolti. Progettisti, produttori e ispettori lavorano tutti con lo stesso manuale.

Parametri di misura chiave

Il nucleo di questi standard ruota attorno a specifiche deviazioni da un ingranaggio perfetto. Le principali sono il profilo, il piombo e il passo. Ognuno di essi racconta una parte diversa della storia della qualità.

Cosa controllano

| Parametro | Controlli | Impatto sulle prestazioni |

|---|---|---|

| Deviazione del profilo | La precisione della curva del dente (forma involuta) | Morbidezza, rumore |

| Deviazione del piombo | L'allineamento del dente lungo il suo asse | Distribuzione del carico |

| Deviazione del passo | La coerenza della spaziatura tra i denti adiacenti | Vibrazioni, stress |

La comprensione di questi aspetti garantisce la possibilità di specificare un ingranaggio che soddisfi le esigenze di prestazioni senza eccedere nella progettazione.

La quantificazione della precisione consiste nel definire i limiti di errore accettabili. Sia le norme AGMA che quelle ISO assegnano numeri di qualità. Un numero più basso (come ISO 4) significa tolleranze più strette e un ingranaggio più preciso. Un numero più alto (come ISO 12) consente una maggiore deviazione.

Il ruolo delle tolleranze

Le tolleranze sono la deviazione massima consentita per ciascun parametro. Per un ingranaggio aerospaziale di alta precisione, queste tolleranze possono essere di pochi micrometri. Si tratta di un margine di errore molto ridotto.

Noi di PTSMAKE utilizziamo CMM ad alta risoluzione per verificare questi valori. Mappiamo ogni dente per assicurarci che rientri nella banda di tolleranza specificata. Questi dati sono fondamentali per il controllo della qualità.

Dalle specifiche alla produzione

Il progettista specifica un livello di qualità, come AGMA Q10. Noi lo traduciamo in tolleranze specifiche a livello di micron per i nostri processi di lavorazione CNC e di taglio degli ingranaggi. Ogni fase di produzione è controllata per soddisfare questi obiettivi.

Questo processo garantisce che l'ingranaggio finale funzioni esattamente come previsto. Elimina le congetture e la soggettività. Ogni parte dell'ingranaggio deve soddisfare questi criteri rigorosi, tra cui la deviazione totale del composito e persino la specifica tolleranza del fianco16 per ogni superficie dentale.

Confronto semplificato delle tolleranze

Ecco come le tolleranze possono cambiare con i livelli di qualità. Si noti che i valori effettivi dipendono dalle dimensioni dell'ingranaggio e da altri fattori.

| Livello di qualità | Tolleranza relativa del profilo | Tolleranza relativa del passo |

|---|---|---|

| Alta precisione (ISO 5) | ± 5 µm | ± 4 µm |

| Uso generale (ISO 8) | ± 12 µm | ± 10 µm |

| Bassa precisione (ISO 11) | ± 30 µm | ± 25 µm |

Questa struttura rende l'approvvigionamento semplice. Si acquista un componente definito da dati misurabili e ripetibili.

Gli standard AGMA e ISO quantificano la precisione degli ingranaggi attraverso parametri specifici come il profilo, il piombo e la deviazione del passo. Questo sistema di livelli di qualità numerati e tolleranze definite garantisce una comunicazione chiara e una produzione coerente, consentendo un approvvigionamento preciso per qualsiasi applicazione.

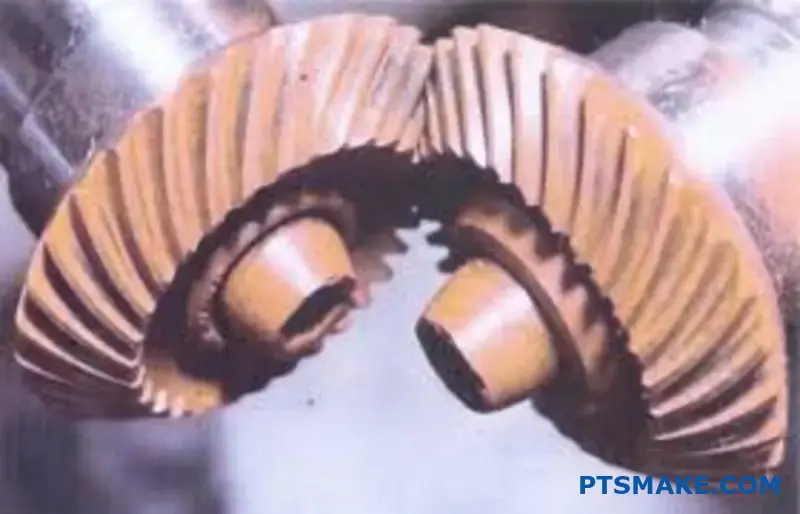

Quali sono i diversi tipi di guasti agli ingranaggi?

Per risolvere un problema, bisogna prima capirlo. Il guasto di un ingranaggio non è diverso. L'identificazione della modalità di guasto è il primo passo per diagnosticare la causa principale. Questo aiuta a prevenire problemi futuri.

Analizziamo i tipi di guasto più comuni. Considerate questa operazione come la costruzione di una base diagnostica. Ogni modalità racconta una storia diversa sulla vita dell'ingranaggio.

Fatica da flessione

Si tratta di un classico fallimento. Il risultato è la rottura di un dente alla radice. Spesso è causato da carichi elevati e ripetuti. L'incrinatura inizia in piccolo e cresce nel tempo.

Fatica superficiale

Ciò influisce sulla superficie del dente dell'ingranaggio. Non si rompe l'intero dente. Al contrario, si staccano piccoli pezzi. Si tratta di un fenomeno di vaiolatura o scagliatura.

Un rapido confronto può aiutare a fare chiarezza:

| Modalità di guasto | Posizione | Causa | Risultato |

|---|---|---|---|

| Fatica da flessione | Radice del dente | Stress da flessione ripetitiva | Rottura completa del dente |

| Fatica superficiale | Superficie del dente | Stress da contatto ripetitivo | Pitting, scagliatura |

La comprensione delle principali modalità di guasto è solo l'inizio. I dettagli all'interno di ciascuna categoria rivelano ulteriori informazioni sulle condizioni operative. Dobbiamo scavare un po' più a fondo.

Esplorare i diversi tipi di usura

L'usura è una perdita graduale di materiale. È diversa dalla frattura improvvisa della fatica. Avviene lentamente nell'arco di molti cicli.

Usura abrasiva

Si verifica quando le particelle dure scivolano contro la superficie dell'ingranaggio. Si pensi alla carta vetrata. Queste particelle possono essere contaminanti del lubrificante o detriti di altre parti. Esse graffiano e scanalano il fianco del dente.

Usura dell'adesivo

Questo accade quando le superfici dei denti degli ingranaggi scivolano sotto pressione. I picchi microscopici, o asperità17possono saldarsi tra loro. Quando gli ingranaggi ruotano, queste saldature si rompono, trascinando il materiale da una superficie all'altra.

Capire le scalfitture

Lo scuffiamento è una forma grave di usura adesiva. Spesso è causata dalla rottura del film lubrificante tra i denti. Ciò comporta un contatto diretto metallo-metallo, un elevato attrito e una saldatura localizzata. Il risultato è una superficie ruvida e lacerata.

Noi di PTSMAKE gestiamo questi rischi attraverso una selezione precisa dei materiali e controlli della finitura superficiale.

| Tipo di guasto | Meccanismo chiave | Indizio visivo |

|---|---|---|

| Usura abrasiva | Graffio da parte di particelle dure | Linee sottili, solchi |

| Usura dell'adesivo | Microsaldature e strappi | Trasferimento di materiale, gallerie |

| Scalfitture | Cedimento del lubrificante, forte adesione | Chiazze ruvide, strappate e scolorite |

È fondamentale riconoscere le quattro principali modalità di guasto degli ingranaggi. Si tratta della fatica da flessione, della fatica superficiale, dell'usura e dell'abrasione. Ognuno di essi ha cause e segni visivi distinti, che guidano strategie efficaci di risoluzione dei problemi e di prevenzione.

In che modo le diverse disposizioni degli ingranaggi creano rapporti di velocità specifici?

Le diverse disposizioni degli ingranaggi sono il cuore della progettazione meccanica. Ci permettono di controllare con precisione la velocità e la coppia. È tutta una questione di matematica dietro ai denti.

Il rapporto tra gli ingranaggi determina il risultato finale. Capire questo aspetto è fondamentale per costruire macchinari efficienti. Vediamo i tipi principali.

Semplici treni di ingranaggi

Un semplice treno di ingranaggi prevede l'ingranamento di due ingranaggi. Il rapporto è semplice: il numero di denti dell'ingranaggio condotto diviso per l'ingranaggio conducente.

| Denti dell'ingranaggio del conducente | Denti dell'ingranaggio azionato | Rapporto di velocità |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

Sistemi composti ed epiciclici

I sistemi più complessi, come i treni di ingranaggi composti ed epicicloidali, offrono una maggiore flessibilità. Consentono riduzioni di velocità molto più ampie in uno spazio compatto.

Per ottenere il rendimento desiderato, manipoliamo il numero di denti e le configurazioni. L'obiettivo è ottenere il perfetto equilibrio tra velocità e coppia per l'applicazione. È un concetto fondamentale dell'ingegneria.

Comprendere le configurazioni dei treni di ingranaggi

Un treno di ingranaggi semplice è la configurazione più elementare. È costituito da un ingranaggio motore e da un ingranaggio condotto. Se è necessaria una grande riduzione di velocità, l'ingranaggio condotto diventa enorme. Spesso questa soluzione non è praticabile.

I treni a ingranaggi composti risolvono questo problema. Utilizzano coppie di ingranaggi multipli su alberi comuni. Ciò consente di moltiplicare i rapporti di trasmissione. Il risultato è una significativa riduzione della velocità in un ingombro fisico molto più ridotto. Utilizziamo spesso questa configurazione nei progetti dell'PTSMAKE che richiedono una coppia elevata.

La complessità dei riduttori epicicloidali

I treni di ingranaggi epicicloidali, o planetari, sono più complessi ma incredibilmente versatili. Hanno un ingranaggio centrale "sole". Attorno ad esso ruotano più ingranaggi "planetari". Un ingranaggio esterno "ad anello" si ingrana con i pianeti.

Questa disposizione consente di ottenere rapporti di trasmissione molto elevati. Mantenendo fermo un componente è possibile ottenere diverse uscite. La riduzione della velocità si traduce in un aumento significativo della coppia, noto come Vantaggio meccanico18. È uno strumento potente per applicazioni avanzate.

| Tipo di trasmissione | Caratteristiche principali | Caso d'uso comune |

|---|---|---|

| Semplice | Azionamento diretto | Macchinari di base |

| Composto | Moltiplicazione del rapporto | Riduttori industriali |

| Epiciclico | Rapporti elevati, compattezza | Trasmissioni automatiche |

La comprensione delle disposizioni degli ingranaggi, come i treni semplici, composti ed epicicloidali, è fondamentale. Manipolando il numero di denti e le configurazioni, possiamo controllare con precisione la velocità, la coppia e il vantaggio meccanico risultante per soddisfare i requisiti di progettazione specifici di qualsiasi applicazione.

Come si esegue un calcolo di base per la progettazione di un treno di ingranaggi?

Un calcolo di base per la progettazione di un treno di ingranaggi segue un flusso di lavoro chiaro. Si tratta di un processo sistematico, non di congetture. Tutto inizia con la comprensione delle esigenze specifiche dell'applicazione.

Il flusso di lavoro principale

In primo luogo, è necessario definire i requisiti di ingresso e di uscita. Ciò include la velocità, la coppia e gli eventuali vincoli di spazio. Questi parametri costituiscono la base. Successivamente, si selezionano i tipi di ingranaggi e i materiali appropriati. Infine, si eseguono i calcoli preliminari di dimensionamento.

| Fase di progettazione | Obiettivo chiave |

|---|---|

| 1. Requisiti | Definire velocità, coppia e spazio. |

| 2. Selezione | Scegliere il tipo e il materiale dell'ingranaggio. |

| 3. Dimensionamento | Calcolare le dimensioni iniziali dell'ingranaggio. |

Questo approccio strutturato garantisce il raggiungimento degli obiettivi di performance in modo efficiente.

Suddivisione delle fasi di calcolo

Il successo di un progetto dipende dall'accuratezza dei dettagli fin dall'inizio. Ogni fase si basa sulla precedente, quindi la precisione è fondamentale per l'intero processo.

Definizione dei requisiti

Il primo compito è quello di definire chiaramente i parametri operativi. Qual è la velocità di ingresso del motore? Qual è la coppia in uscita richiesta per il carico? Questi numeri determinano ogni decisione successiva nella progettazione del treno di ingranaggi. Se si sbaglia, si va incontro a un fallimento.

Selezione del tipo di ingranaggio e del materiale

Successivamente, si seleziona il tipo di ingranaggio. La scelta dipende da fattori quali l'orientamento dell'albero e le esigenze di efficienza. Nei nostri progetti di PTSMAKE, guidiamo i clienti nella scelta del materiale. L'acciaio è ottimo per gli ingranaggi lavorati con macchine CNC a coppia elevata. I polimeri sono ideali per ingranaggi più silenziosi, stampati a iniezione. L'obiettivo è bilanciare prestazioni, costi e producibilità. Il Rapporto di contatto19 è un fattore critico anche in questo caso.

Calcoli preliminari di dimensionamento

Una volta stabiliti i requisiti e le scelte, si può iniziare il dimensionamento. Si tratta di calcolare il rapporto di trasmissione per ottenere la variazione di velocità desiderata. Si determina anche il numero di denti e il diametro del passo per ciascun ingranaggio. Questi calcoli forniscono il progetto iniziale per la produzione.

| Tipo di ingranaggio | Applicazione comune | Vantaggio primario |

|---|---|---|

| Ingranaggio cilindrico | Trasmissione di potenza semplice | Facile da produrre |

| Ingranaggio elicoidale | Trasmissioni automobilistiche | Funzionamento fluido e silenzioso |

| Ingranaggio conico | Trasferimento di potenza ad angolo retto | Cambia la direzione della potenza |

| Ingranaggio a vite senza fine | Rapporti di riduzione elevati | Capacità di autobloccaggio |

Un flusso di lavoro strutturato per la progettazione di ingranaggi trasforma i requisiti in un componente funzionale. Questo processo, dalla definizione di velocità e coppia ai calcoli iniziali, garantisce che il treno di ingranaggi finale funzioni in modo affidabile e soddisfi tutte le specifiche fin dall'inizio.

Quali sono le fasi di definizione delle tolleranze degli ingranaggi?

La specificazione delle tolleranze degli ingranaggi inizia con gli standard industriali. È necessario utilizzare standard come AGMA o ISO. Questi standard forniscono un numero di qualità.

Questo numero funge da stenografia. Definisce la precisione complessiva dell'ingranaggio.

Selezione di un numero di qualità

Un numero più alto significa tolleranze più strette. Ad esempio, Q12 può essere utilizzato per un elettroutensile commerciale. Q8 è per le applicazioni più esigenti. Si tratta di un equilibrio tra esigenze di prestazioni e budget.

Definizione delle tolleranze sui disegni

Una volta selezionato un numero di qualità, traducetelo. Specificare le tolleranze geometriche chiave sul disegno di produzione.

| Tipo di tolleranza | Caratteristica controllata |

|---|---|

| Esaurimento | Concentricità dei denti rispetto all'asse |

| Errore di profilo | Deviazione dalla forma ideale del dente |

| Errore di inclinazione | Spaziatura tra i denti adiacenti |

In questo modo il produttore capisce esattamente cosa produrre.

L'utilizzo di standard come AGMA 2015 o ISO 1328 è la base. Questi documenti sono completi. Possono sembrare schiaccianti. La chiave è concentrarsi su ciò che conta per la propria applicazione specifica. Non eccedere nelle specifiche.

Bilanciare costi e prestazioni

Un errore comune è quello di scegliere un numero di qualità superiore al necessario. Questo fa aumentare notevolmente i costi di produzione. Ogni passo in avanti nella qualità può aumentare i costi, a volte in modo esponenziale.

Noi di PTSMAKE guidiamo spesso i clienti in questo senso. Li aiutiamo a trovare il punto giusto. Ci assicuriamo che l'attrezzatura funzioni in modo affidabile senza spese inutili.

Dal numero di qualità ai controlli specifici

Un numero di qualità è un buon punto di partenza. Ma per le applicazioni critiche non è sufficiente. È necessario specificare le tolleranze individuali sul disegno. In questo modo si elimina qualsiasi ambiguità per il produttore.

Ad esempio, invece di indicare semplicemente "AGMA Q10", si definiscono limiti specifici per il profilo del dente, il piombo e la deviazione. Si può anche specificare il errore totale composito20che fornisce una buona panoramica della qualità funzionale dell'attrezzatura.

Questo approccio dettagliato offre un maggiore controllo. Assicura che gli aspetti più critici della geometria dell'ingranaggio abbiano la priorità durante la produzione e l'ispezione.

| Standard | Regione primaria | Scala di qualità |

|---|---|---|

| AGMA | Nord America | Q3-Q15 (più alto è meglio) |

| ISO | Internazionale | 1-12 (più basso è meglio) |

| DIN | Germania | 1-12 (più basso è meglio) |

La comprensione di queste differenze è fondamentale quando si lavora con partner globali.

Per specificare le tolleranze degli ingranaggi è necessario utilizzare gli standard AGMA/ISO per scegliere un numero di qualità. Questa scelta deve bilanciare prestazioni e costi. Quindi, si traduce in tolleranze geometriche specifiche sul disegno di produzione per garantire la chiarezza e ottenere il risultato funzionale desiderato.

Come si analizzano le forze su alberi e cuscinetti?

L'analisi delle forze di un ingranaggio è fondamentale. Si inizia con un diagramma a corpo libero (FBD). Questo semplice schizzo mappa visivamente ogni forza che agisce sull'albero.

Lo scopo di un diagramma a corpo libero

Un FBD isola un componente. Mostra tutte le forze e i momenti esterni. Questa chiarezza è il primo passo verso calcoli accurati. Previene errori di progettazione critici.

Identificazione delle forze chiave

Dobbiamo identificare tre forze principali. Queste forze hanno origine dall'interazione con gli ingranaggi.

| Tipo di forza | Direzione | Impatto |

|---|---|---|

| Tangenziale | Tangente al cerchio di lancio | Trasmette la coppia |

| Radiale | Verso il centro dell'albero | Spinge gli alberi a distanza |

| Assiale | Lungo l'asse dell'albero | Crea carichi di spinta |

Calcolo delle forze di ingranaggio

Una volta ottenuta la FBD, il passo successivo è il calcolo. Ogni componente della forza ha una formula specifica. La forza tangenziale è la più semplice. È semplicemente la coppia divisa per il raggio d'inclinazione. Questa forza svolge il lavoro effettivo.

La forza radiale agisce per separare gli ingranaggi. Viene calcolata in base all'angolo di pressione. Questa forza carica direttamente i cuscinetti, causandone la deflessione. La scelta corretta dei cuscinetti dipende dal calcolo accurato di questa forza.

Considerazioni sulla forza assiale

La forza assiale, o di spinta, è presente negli ingranaggi elicoidali e conici. È una componente della forza totale Forza risultante21 che spinge lungo l'asse dell'albero. Questa forza richiede il supporto di cuscinetti reggispinta o cuscinetti a contatto obliquo.

Ignorare questa forza può portare a un rapido cedimento dei cuscinetti. Nei progetti passati dell'PTSMAKE, abbiamo visto progetti fallire perché l'analisi iniziale non teneva conto dei carichi assiali di un ingranaggio elicoidale.

Combinare le forze

Le forze sono vettori. Devono essere combinate per trovare il carico totale sui cuscinetti. Questo carico totale determina le dimensioni e il tipo di cuscinetto necessario.

| Forza | Influenza primaria | Chiave di calcolo Variabile |

|---|---|---|

| Tangenziale (Ft) | Trasmissione di coppia | Coppia (T) |

| Radiale (Fr) | Carico del cuscinetto | Angolo di pressione (φ) |

| Assiale (Fa) | Carico di spinta | Angolo dell'elica (ψ) |

Il nostro team di ingegneri assiste spesso i clienti in questa analisi. Ci assicuriamo che i pezzi prodotti funzionino in modo affidabile sotto i carichi calcolati. Questa collaborazione è la chiave del successo.

La creazione di un diagramma a corpo libero è essenziale. Aiuta a visualizzare e quantificare le forze tangenziali, radiali e assiali derivanti dall'ingranaggio. Questa analisi accurata garantisce la scelta corretta di alberi e cuscinetti, evitando guasti prematuri dei componenti e assicurando l'affidabilità del sistema.

Come si prepara un ingranaggio per l'assemblaggio e il montaggio?

Un ingranaggio perfettamente lavorato è valido solo quanto la sua installazione. Una preparazione adeguata è la chiave dell'affidabilità e delle prestazioni. Previene i guasti prematuri e garantisce un funzionamento regolare.

I quattro pilastri della preparazione dell'attrezzatura

Vediamo le fasi essenziali. Ognuno di essi è fondamentale per garantire un montaggio sicuro e una lunga durata. Non si tratta solo di assemblaggio, ma di ingegneria di precisione. Assicura che il sistema funzioni come previsto.

| Passo | Scopo |

|---|---|

| Pulizia | Rimuovere tutti i contaminanti |

| Ispezione | Verifica delle specifiche e delle condizioni |

| Riscaldamento | Ottenere un restringimento sicuro |

| Allineamento | Assicurare la correttezza delle maglie e del funzionamento |

Un'immersione più approfondita nelle procedure di premontaggio

Nei nostri progetti di PTSMAKE, trattiamo la preparazione con la stessa precisione della lavorazione CNC. Una piccola svista in questo caso può portare a grandi problemi in seguito. Analizziamo ogni fase in modo più dettagliato.

Pulizia accurata

Innanzitutto, pulire l'ingranaggio e l'albero. Utilizzare un solvente non residuo per rimuovere tutti gli oli, i grassi e i rivestimenti protettivi. Eventuali particelle estranee possono compromettere l'accoppiamento. Anche un minuscolo frammento di metallo può causare danni significativi nel tempo.

Ispezione dettagliata

Successivamente, si devono controllare tutte le dimensioni critiche. Controllate il foro, la cava e il profilo dei denti dell'ingranaggio rispetto ai disegni tecnici. Utilizzate calibri, micrometri e calibri. Cercare eventuali bave o intaccature dovute al trasporto o alla movimentazione. Questi devono essere rimossi con cura prima di procedere.

Riscaldamento controllato per i giunti termoretraibili

Per la termoretrazione è essenziale il riscaldamento. Il processo utilizza espansione termica22 per allargare temporaneamente il foro dell'ingranaggio. In questo modo, dopo il raffreddamento, l'ingranaggio può scorrere sull'albero per ottenere un accoppiamento stretto. Il surriscaldamento può rovinare la tempra e le proprietà del materiale dell'ingranaggio.

| Metodo di riscaldamento | Pro | Contro |

|---|---|---|

| Riscaldatore a induzione | Riscaldamento rapido e uniforme, sicuro | Costo iniziale dell'apparecchiatura più elevato |

| Forno | Ottimo per più parti | Processo di riscaldamento più lento |

| Bagno d'olio | Distribuzione uniforme del calore | Disordinato, potenziale rischio di incendio |

Allineamento di precisione

Infine, l'allineamento corretto non è negoziabile. Utilizzate strumenti come comparatori e livelli di precisione. È necessario assicurarsi che l'ingranaggio sia perfettamente perpendicolare all'albero. Il disallineamento è una causa primaria di rumori, vibrazioni e usura eccessiva.

Una preparazione meticolosa è fondamentale per qualsiasi installazione di ingranaggi. Seguire procedure rigorose per la pulizia, l'ispezione, il riscaldamento controllato e l'allineamento preciso garantisce le prestazioni e l'affidabilità a lungo termine del gruppo. Saltare queste fasi non è un'opzione per ottenere risultati di alta qualità.

Come bilanciare prestazioni, costi e producibilità?

Vediamo una decisione reale. Un cliente aveva bisogno di un ingranaggio specifico per un nuovo progetto di robotica. Aveva due opzioni principali.

Un ingranaggio ad alta precisione o uno a basso costo. Si tratta di un compromesso comune.

Le due opzioni di cambio

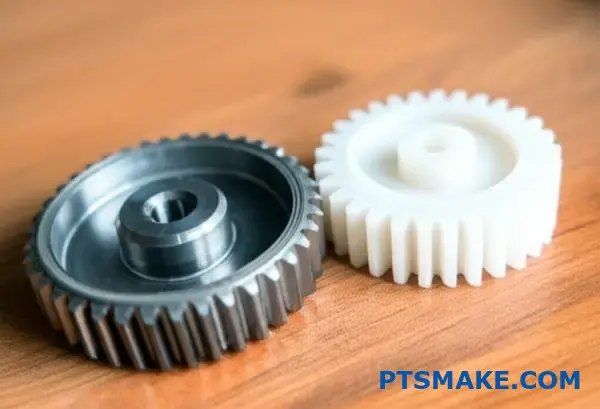

Li abbiamo aiutati a valutare entrambe le scelte. Una era un ingranaggio in acciaio lavorato a CNC. L'altro era un ingranaggio in POM stampato a iniezione. Le differenze erano significative.

Ecco una rapida sintesi del confronto iniziale:

| Caratteristica | Alta precisione (acciaio CNC) | Costo inferiore (POM stampato) |

|---|---|---|

| Costo unitario | Alto | Basso (in scala) |

| Precisione | Molto alto | Buono |

| Tempi di consegna | Moderato | Lungo (utensili) |

Questa semplice tabella ha permesso di inquadrare i principali compromessi.

Approfondimento dell'applicazione

La scelta non riguarda solo la scheda tecnica. Si tratta del lavoro specifico dell'apparecchio. Dove si inserisce nel prodotto finale?

Abbiamo chiesto al cliente: È per l'articolazione principale del braccio robotico? O è per una funzione interna non critica? La risposta cambia tutto.

Prestazioni e "sufficienza"

L'ingranaggio in acciaio ad alta precisione offriva una durata eccezionale. Il suo utilizzo è stato ridotto al minimo contraccolpo23, fondamentale per la precisione di posizionamento del robot.

L'ingranaggio stampato era molto più economico in volumi elevati. Era anche più leggero e silenzioso. Tuttavia, le tolleranze erano meno rigide. Non era in grado di gestire gli stessi carichi.

Nel nostro lavoro di PTSMAKE, guidiamo i clienti in questa fase. Li aiutiamo a definire il vero significato di "prestazioni" per la loro applicazione. Spesso, "abbastanza buono" è la scelta ingegneristica più intelligente. Fa risparmiare denaro e semplifica la produzione.

Confrontiamo le metriche critiche delle prestazioni di cui abbiamo parlato.

| Metrica delle prestazioni | Alta precisione (acciaio CNC) | Costo inferiore (POM stampato) |

|---|---|---|

| Capacità di carico | Eccellente | Moderato |

| Resistenza all'usura | Eccellente | Buono |

| Rumore operativo | Moderato | Basso |

| Peso | Pesante | Luce |

Alla fine, il cliente ha scelto l'ingranaggio CNC per i giunti primari e l'ingranaggio stampato per gli altri sistemi interni. Questo approccio ibrido ha bilanciato le esigenze dell'intero progetto.

Questo caso di studio dimostra l'importanza del contesto. La scelta dell'ingranaggio migliore dipende dal suo ruolo specifico. L'equilibrio tra costi, prestazioni e producibilità richiede una chiara comprensione dei veri requisiti dell'applicazione, non solo la ricerca delle specifiche più elevate.

Come si selezionano gli ingranaggi non standard per un'applicazione personalizzata?

Cosa succede quando un ingranaggio standard non funziona? Questa è una sfida comune nelle applicazioni personalizzate con vincoli unici.

È necessario andare oltre il catalogo. Ciò significa definire parametri personalizzati per creare una soluzione specializzata. Le regolazioni principali riguardano spesso l'angolo di pressione e lo spostamento del profilo.

| Parametro | Ingranaggio standard | Attrezzatura personalizzata |

|---|---|---|

| Design | Uso generale | Specifico per l'applicazione |

| Vincoli | Limitato | Flessibile |

| Prestazioni | Accettabile | Ottimizzato |

Questo approccio garantisce prestazioni perfette, anche in presenza di requisiti di progettazione difficili.

Gli ingranaggi standard sono fatti per scenari comuni. Si guastano quando le applicazioni richiedono qualcosa di più. Ciò può essere dovuto allo spazio limitato, alle esigenze di coppia elevata o alla necessità di un funzionamento silenzioso. Un riduttore standard è un compromesso, non una soluzione specializzata.

Perché gli ingranaggi standard non sono all'altezza

Nel nostro lavoro presso PTSMAKE, ci troviamo spesso di fronte a questo problema. Un cliente potrebbe aver bisogno di un sistema di ingranaggi per un braccio robotico compatto. Un ingranaggio standard potrebbe essere troppo grande o non abbastanza resistente. Un altro progetto potrebbe richiedere un ingranaggio con gioco minimo per un'apparecchiatura di misura di precisione.

| Vincolo | Equipaggiamento standard | Soluzione personalizzata |

|---|---|---|

| Spazio stretto | Troppo ingombrante | Profilo del dente modificato |

| Carico elevato | Incline al fallimento | Aumento dell'angolo di pressione |

| Bassa rumorosità | Vibra | Taglio elicoidale, messa a punto |

Definizione di parametri personalizzati