Sbagliare i calcoli dell'accoppiamento a pressione può distruggere pezzi costosi, bloccare le linee di produzione e compromettere assemblaggi critici per la sicurezza. Anche gli ingegneri più esperti devono fare i conti con le complesse interazioni tra i valori di interferenza, le proprietà dei materiali, gli effetti termici e le forze di assemblaggio che determinano la tenuta di un accoppiamento a pressare o un fallimento catastrofico.

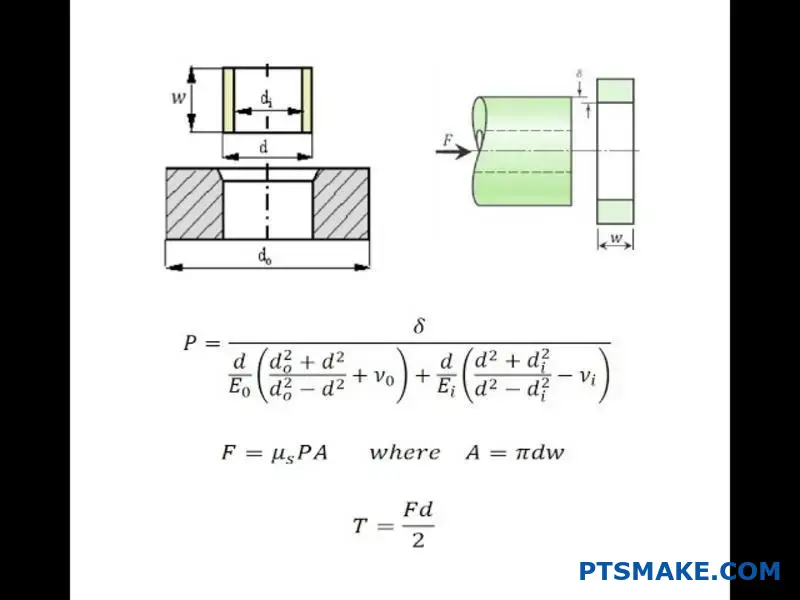

Il calcolo dell'accoppiamento a pressione prevede la determinazione dell'interferenza precisa tra le parti che si accoppiano, il calcolo delle pressioni di contatto risultanti utilizzando le proprietà dei materiali e le relazioni geometriche, quindi la verifica che le sollecitazioni rimangano entro i limiti di sicurezza, fornendo al contempo un'adeguata capacità di trasmissione del carico.

Questa guida illustra le formule essenziali, gli schemi decisionali e le considerazioni pratiche che utilizzo per progettare accoppiamenti a pressare affidabili. Imparerete a gestire tutto, dai calcoli di base delle interferenze agli scenari complessi che coinvolgono materiali diversi, metodi di assemblaggio termico e selezione dei fattori di sicurezza.

Qual è il principio fondamentale di una pressatura?

L'accoppiamento a pressione, noto anche come accoppiamento per interferenza, si basa su un concetto semplice ma potente: l'attrito. L'intero principio si basa sulla creazione di un giunto in cui l'albero è intenzionalmente leggermente più grande del foro in cui si inserisce.

Questa sovrapposizione dimensionale è chiamata "interferenza".

Quando i due componenti vengono uniti, questa differenza di dimensioni genera una pressione radiale significativa. Questa pressione crea una forte forza di attrito che blocca i componenti insieme, impedendo loro di scivolare. Si tratta di un legame puramente meccanico.

| Componente | Dimensione relativa | Fattore chiave |

|---|---|---|

| Albero | Più grande del foro | Interferenza positiva |

| Mozzo (foro) | Più piccolo dell'albero | Deformazione controllata |

Questo metodo è molto efficace per trasmettere la coppia e i carichi assiali senza l'uso di elementi di fissaggio.

La scienza dell'energia immagazzinata

Quando si assembla un accoppiamento a pressione, i materiali di entrambi i componenti si deformano elasticamente. Il componente esterno, il mozzo, si allunga per accogliere l'albero maggiorato. L'albero interno viene compresso dal foro più piccolo.

Questa deformazione immagazzina energia potenziale all'interno del gruppo, come una molla compressa. Questa energia immagazzinata crea una pressione di contatto costante e uniforme tra le due superfici.

Questo è il pressione radiale1 che è fondamentale per la resistenza del giunto. È l'elemento che genera l'attrito statico necessario per tenere saldamente le parti. Un calcolo preciso dell'accoppiamento a pressione è essenziale per ottenere questo risultato.

Noi di PTSMAKE abbiamo visto quanto siano critiche le tolleranze strette. Se l'interferenza è eccessiva, può sollecitare eccessivamente il materiale, causando potenzialmente crepe o guasti.

| Tipo di vestibilità | Rapporto tra albero e foro | Caso d'uso comune |

|---|---|---|

| Liquidazione in forma | L'albero è più piccolo | Alberi rotanti, parti scorrevoli |

| Transizione in forma | Le tolleranze si sovrappongono | Perni di localizzazione, spigoli |

| Adattamento all'interferenza | L'albero è più grande | Cuscinetti, ingranaggi, boccole |

Al contrario, se l'interferenza è troppo piccola, il giunto può cedere sotto il carico previsto. Ecco perché i nostri processi di lavorazione CNC sono così incentrati sulla precisione. Ci assicuriamo che ogni componente soddisfi le specifiche esatte per un accoppiamento affidabile.

La forza di un accoppiamento a pressione deriva dall'interferenza tra un albero e un foro. Questa differenza di dimensioni crea un'elevata pressione radiale e un attrito statico, bloccando le parti per trasmettere i carichi senza alcun elemento di fissaggio. Si tratta quindi di un metodo di giunzione semplice e robusto.

In che modo l'interferenza genera la pressione di contatto?

L'interferenza è essenzialmente una sovrapposizione dimensionale pianificata. Forziamo una parte più grande (come un albero) in un foro più piccolo. Questa sovrapposizione fisica è il punto di partenza.

La reazione del materiale

I materiali di entrambe le parti non si limitano a cedere. Si spingono indietro. Il foro si espande e l'albero si comprime. Questa resistenza interna è ciò che crea la forza.

Dalla forza alla pressione

Questa forza è distribuita sull'area di contatto tra i due componenti. Questa forza distribuita è la pressione di contatto. È la "presa" che tiene insieme il gruppo. Un calcolo corretto dell'accoppiamento a pressione assicura che questa pressione sia giusta.

La legge di Hooke in azione

Questo processo segue essenzialmente la legge di Hooke. Questa legge afferma che la sollecitazione è proporzionale alla deformazione. In parole povere, più si deforma un materiale, più questo spinge indietro. L'interferenza è la "deformazione" che applichiamo al sistema.

La rigidità intrinseca del materiale determina la quantità di "stress" o pressione che genera. Questa rigidità è quantificata da una proprietà chiamata Modulo di Young. I materiali con un elevato modulo di Young, come l'acciaio, generano una pressione maggiore a parità di interferenza rispetto a un materiale più morbido come l'alluminio. Questo perché resistono deformazione elastica2 più forte.

La selezione dei materiali è fondamentale

La scelta dei materiali giusti è fondamentale. Noi di PTSMAKE spesso guidiamo i clienti nella scelta del materiale in base alla forza di tenuta richiesta. La scelta ha un impatto diretto sul calcolo dell'accoppiamento a pressione e sulle prestazioni del gruppo.

Confrontiamo due materiali comuni.

| Materiale | Modulo di Young (GPa) | Pressione risultante |

|---|---|---|

| Acciaio | ~200 | Alto |

| Alluminio | ~70 | Più basso |

Questa tabella mostra che, a parità di interferenza, l'acciaio crea un giunto molto più resistente perché più rigido.

L'interazione è semplice: si crea un conflitto dimensionale (interferenza). L'elasticità dei materiali (modulo di Young) resiste a questo conflitto, generando una forza prevedibile. Questa forza, distribuita sulla superficie di contatto, diventa la pressione di contatto che tiene saldi i pezzi.

Quali sono le sollecitazioni principali in un assemblaggio a pressione?

In qualsiasi assemblaggio a pressione, emergono due sollecitazioni critiche. Si tratta delle sollecitazioni radiali e delle sollecitazioni tangenziali.

La sollecitazione tangenziale è spesso chiamata sollecitazione "a cerchio". Agisce lungo la circonferenza del mozzo e dell'albero.

La sollecitazione radiale agisce perpendicolarmente alla superficie. Spinge verso l'esterno sul mozzo e verso l'interno sull'albero. La comprensione di entrambe è fondamentale per una progettazione di successo.

Ecco una rapida sintesi:

| Tipo di stress | Effetto su Hub | Effetto sull'albero |

|---|---|---|

| Sollecitazione radiale | Trazione (tira verso l'esterno) | Compressivo (comprime verso l'interno) |

| Sollecitazione tangenziale (Hoop) | Trazione (allungamento) | Compressivo (spremitura) |

Capire le origini dello stress

Queste sollecitazioni nascono dall'interferenza stessa. L'albero più grande costringe il foro del mozzo più piccolo a espandersi. Questa azione crea la forza di tenuta.

Sollecitazione del cerchio nel mozzo

Quando il mozzo si allunga per accogliere l'albero, il suo materiale si sfalda lungo la circonferenza. Questo crea una tensione di trazione del cerchio.

Se questa sollecitazione supera il limite di snervamento del materiale, il mozzo può rompersi o cedere. È un fattore critico nel calcolo dell'accoppiamento a pressione.

Sollecitazione radiale all'interfaccia

La pressione tra le superfici di accoppiamento crea una sollecitazione radiale. Questa sollecitazione è in compressione sulla superficie dell'albero, comprimendolo.

Sulla superficie interna del mozzo, questa stessa pressione agisce come una forza di trazione, tirando il materiale verso l'esterno. L'integrità dell'intero gruppo dipende dalla risposta del materiale a questa forza di trazione. Deformazione elastica3 senza fallire.

Nel nostro lavoro all'PTSMAKE, analizziamo attentamente queste forze per garantire che il giunto rimanga sicuro sotto i carichi operativi. L'interazione tra queste sollecitazioni determina la resistenza del giunto.

| Componente | Sollecitazioni primarie | Natura dello stress |

|---|---|---|

| Mozzo | A cerchio e radiale | Tensione |

| Albero | Radiale e a cerchio | Compressivo |

Un assemblaggio a pressione è definito da sollecitazioni radiali e tangenziali (a cerchio). La sollecitazione radiale comprime l'albero e mette in tensione il mozzo. Le sollecitazioni a cerchio creano una tensione nel mozzo. Un calcolo corretto assicura che queste forze creino un giunto forte e duraturo.

Che cosa definisce il successo e il fallimento di un press fit?

Un incastro a pressione ha un compito primario. Deve unire saldamente due parti. Il successo è definito dalla capacità di trasmettere il carico richiesto senza alcun movimento.

Ciò significa che non si scivola sotto coppia. Inoltre, non si danneggiano i componenti durante l'assemblaggio o l'uso.

Il guasto, tuttavia, può manifestarsi in diversi modi. Non sempre si tratta di un semplice allentamento delle parti. La comprensione di questi punti di rottura è fondamentale. Un calcolo preciso dell'accoppiamento a pressione è la base per evitarli.

Indicatori chiave di successo

| Criteri | Descrizione |

|---|---|

| Trasmissione del carico | Il giunto gestisce in modo coerente i carichi assiali e torsionali specificati. |

| Non si scivola | L'interferenza crea una forza di attrito sufficiente a impedire il movimento relativo. |

| Integrità dei componenti | Né l'albero né il mozzo presentano segni di fessurazione o cedimento. |

La riuscita di un accoppiamento a pressione è una questione di equilibrio. Il design deve creare un'interferenza sufficiente a garantire una presa forte. Ma un'interferenza eccessiva porta direttamente al fallimento. Nel corso degli anni, abbiamo aiutato i nostri clienti a gestire questo delicato equilibrio.

Modalità di guasto comuni da evitare

Quando il bilanciamento non è corretto, si verificano dei problemi. Lo slittamento si verifica quando l'interferenza è troppo bassa. La forza di attrito non riesce a resistere ai carichi operativi. Questo spesso indica che le tolleranze di fabbricazione non sono state rispettate.

La fessurazione del mozzo è il problema opposto. Un'interferenza eccessiva sollecita eccessivamente il componente esterno. Il risultato sollecitazione del cerchio4 può superare la resistenza alla trazione del materiale, provocando una frattura.

Il cedimento dell'albero si verifica quando il materiale dell'albero non è in grado di sopportare le forze di compressione. Si deforma in modo permanente, riducendo l'interferenza e indebolendo notevolmente il giunto.

La corrosione da sfregamento è un guasto più graduale. Piccoli movimenti ripetitivi tra le superfici causano usura e ossidazione, degradando lentamente l'accoppiamento.

| Modalità di guasto | Causa primaria |

|---|---|

| Scivolamento | Interferenza insufficiente o basso coefficiente di attrito. |

| Incrinatura del mozzo | Interferenza eccessiva o materiale del mozzo fragile. |

| Cedimento dell'albero | Interferenza eccessiva o materiale dell'albero morbido. |

| Corrosione da sfregamento | Micromovimenti tra superfici sotto carico. |

Il successo dipende da una progettazione che rispetti i limiti dei materiali e da una produzione che raggiunga tolleranze ristrette. Si tratta di una collaborazione tra teoria ingegneristica e precisione in officina.

Un giunto di successo è un giunto silenzioso, che funziona semplicemente senza problemi. Le modalità di guasto sono varie, dallo slittamento alla fessurazione, ciascuna causata da uno squilibrio nella forza e nella resistenza del materiale. La precisione nel calcolo e nella lavorazione è l'unico modo per garantire il successo.

In che modo le tolleranze dimensionali creano interferenze minime e massime?

Nella produzione, dobbiamo pianificare per gli estremi. Questi sono gli scenari "peggiori". Sono definiti dalle fasce di tolleranza dell'albero e del mozzo.

Questo ci aiuta a trovare gli accoppiamenti più stretti e più lenti possibili. Calcoliamo entrambi per garantire che l'assemblaggio funzioni sempre.

Comprendere gli estremi

L'interferenza massima si verifica quando l'albero ha le dimensioni maggiori. Allo stesso tempo, il mozzo è al minimo.

L'interferenza minima è l'opposto. Si verifica quando l'albero è alla sua dimensione minima consentita e il mozzo alla sua dimensione massima.

| Scenario | Condizioni dell'albero | Condizioni del mozzo | Interferenza risultante |

|---|---|---|---|

| Il caso peggiore è il più stretto | Il più grande (limite superiore) | Il più piccolo (limite inferiore) | Massima interferenza |

| Il caso più sfavorevole | Il più piccolo (limite inferiore) | Il più grande (limite superiore) | Interferenza minima |

Per garantire il successo dell'accoppiamento per interferenza, gli ingegneri devono calcolare queste due condizioni al contorno. Ignorarle porta ad assemblaggi che si guastano sotto carico o si rompono durante l'assemblaggio. Per PTSMAKE, questo è un passo fondamentale nella revisione della progettazione per la producibilità (DFM).

Perché pensare al "caso peggiore" è fondamentale

Pensare agli scenari peggiori protegge l'integrità del progetto. Garantisce che, anche in presenza di variazioni di produzione, ogni singola combinazione di pezzi funzionerà come previsto. Questo processo è essenziale per un calcolo affidabile dell'accoppiamento a pressione.

Calcolo dell'interferenza massima

Questo calcolo prevede la massima sollecitazione possibile sui componenti. Si ottiene prendendo il diametro massimo consentito dell'albero e sottraendo il diametro minimo consentito del mozzo. In questo modo si garantisce che il materiale non cederà o si fratturerà. Dobbiamo tenere conto di come impilamento delle tolleranze5 possono influenzare le dimensioni finali dell'assemblaggio.

Calcolo dell'interferenza minima

Questo calcolo assicura che il gruppo abbia una forza di tenuta sufficiente. Si ottiene prendendo il diametro minimo dell'albero e sottraendo il diametro massimo del mozzo. In questo modo si garantisce che il giunto non scivoli o ceda sotto i carichi operativi.

Ecco come funzionano le formule per un calcolo corretto dell'accoppiamento a pressione:

| Tipo di interferenza | Formula | Scopo |

|---|---|---|

| Massimo (I_max) | Diametro massimo dell'albero - Diametro minimo del mozzo | Previene la rottura del materiale |

| Minimo (I_min) | Diametro minimo dell'albero - Diametro massimo del mozzo | Assicura una forza di tenuta sufficiente |

Il calcolo di questi scenari "peggiori" utilizzando le bande di tolleranza è fondamentale. Definisce i limiti assoluti dell'accoppiamento per interferenza, assicurando che l'assemblaggio non sia né troppo stretto da provocare danni né troppo allentato da causare guasti, garantendo l'affidabilità funzionale di ogni pezzo prodotto.

Che effetto ha la rugosità della superficie sull'interferenza effettiva?

Anche la superficie lavorata con maggiore precisione non è perfettamente liscia. Al microscopio, presenta piccoli picchi e valli. Questo è ciò che chiamiamo rugosità superficiale.

Quando due parti vengono pressate insieme, questi picchi microscopici sono i primi punti di contatto. L'immensa pressione dell'assemblaggio appiattisce o schiaccia questi picchi. Questo processo è spesso chiamato appiattimento delle asperità.

Il contatto iniziale

Immaginate due superfici ruvide che si incontrano. Inizialmente si toccano solo le punte più alte. L'area di contatto effettiva è molto più piccola della superficie totale.

Impatto della forza di montaggio

Quando si applica la forza, questi picchi si deformano. Ciò riduce l'interferenza iniziale e progettata. La perdita di interferenza dipende dalla finitura della superficie.

Di seguito è riportato un confronto tra lo stato iniziale e quello successivo all'assemblaggio.

| Stato | Condizione di picco della superficie | Interferenza efficace |

|---|---|---|

| Prima del montaggio | I picchi sono intatti e nitidi | Al massimo valore di progetto |

| Dopo il montaggio | I picchi sono appiattiti/schiacciati | Ridotto rispetto al valore di progetto |

Questa riduzione iniziale è un fattore critico.

La riduzione dell'interferenza dovuta all'appiattimento delle asperità non è solo un dettaglio secondario. Può rappresentare una parte significativa dell'interferenza totale, soprattutto negli accoppiamenti di alta precisione. Ignorandola, si ottiene un giunto più debole del previsto.

Perché l'interferenza geometrica non è tutta la storia

L'interferenza geometrica è quella calcolata dai disegni. Si presuppone che i cilindri siano perfetti e lisci. L'interferenza effettiva, invece, è quella che rimane dopo l'appiattimento delle asperità.

È qui che l'esperienza nella produzione di precisione diventa fondamentale. Noi di PTSMAKE teniamo conto di questo aspetto nel nostro processo. Sappiamo che le proprietà del materiale giocano un ruolo fondamentale.

Durezza e duttilità del materiale

I materiali più duri resistono all'appiattimento più di quelli più morbidi. Un albero in acciaio temprato si appiattisce meno di un mozzo in alluminio più morbido. Questo processo comporta una significativa deformazione plastica6 a livello microscopico. Un calcolo corretto della pressatura deve tenere conto di queste variazioni dipendenti dal materiale.

La tabella seguente fornisce un'idea generale basata sulla nostra esperienza con i progetti dei clienti.

| Proprietà del materiale | Effetto sull'appiattimento delle asperità | Impatto sulla perdita di interferenza |

|---|---|---|

| Alta durezza | Meno appiattimento | Perdita inferiore |

| Bassa durezza | Più appiattimento | Perdita maggiore |

| Alta duttilità | I picchi si deformano facilmente | Perdita maggiore |

| Bassa duttilità | I picchi possono fratturarsi | Complesso, può ridurre la perdita |

La comprensione di questa interazione è fondamentale. Assicura che l'assemblaggio finale abbia la resistenza e la forza di tenuta necessarie.

L'appiattimento delle asperità consiste nello schiacciamento dei picchi microscopici della superficie durante l'assemblaggio. Questo processo riduce l'interferenza geometrica progettata, influenzando direttamente la resistenza finale e la tenuta dell'accoppiamento a pressione. Le proprietà del materiale sono un fattore chiave per la perdita di interferenza.

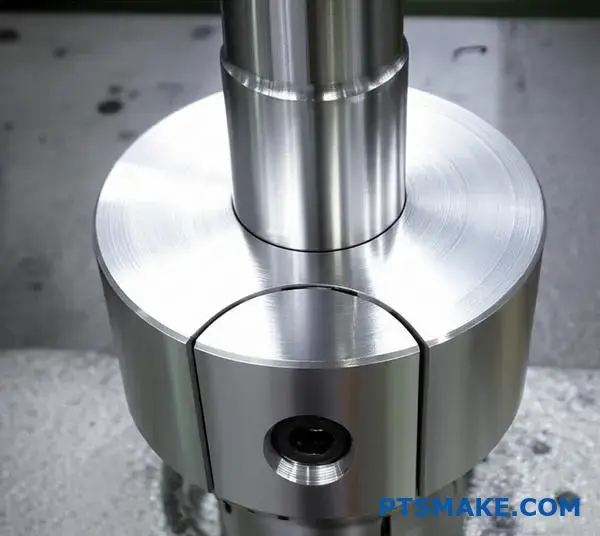

Quali sono i principali metodi di assemblaggio a pressione?

La scelta del giusto metodo di assemblaggio a pressione è fondamentale. Ha un impatto diretto sulla resistenza dei giunti, sull'integrità dei componenti e sull'efficienza della produzione. Ogni approccio presenta vantaggi specifici.

I tre metodi principali sono la forza di pressione, l'espansione termica e la contrazione termica. Analizzeremo ciascuno di essi. La loro comprensione aiuta a scegliere la tecnica migliore per la propria applicazione.

Forza di pressatura a temperatura ambiente

Questo è il metodo più comune. Utilizziamo una pressa idraulica o a perno. Questa forza fisicamente l'albero nel mozzo a temperatura ambiente. È semplice e veloce.

Metodi termici

I metodi termici modificano le dimensioni dei pezzi. Questo facilita l'assemblaggio.

Espansione termica (riscaldamento del mozzo)

Riscaldiamo il componente esterno (il mozzo). In questo modo si espande. L'albero scivola quindi facilmente all'interno. Quando il mozzo si raffredda, si crea un giunto resistente.

Contrazione termica (raffreddamento dell'albero)

Al contrario, possiamo raffreddare la parte interna (l'albero). Spesso si usa l'azoto liquido. L'albero si restringe, consentendo un facile inserimento nel mozzo.

Ogni metodo di pressatura risponde a esigenze diverse. La scelta dipende dai materiali, dalle tolleranze e dalle forze di montaggio. Il primo passo è un calcolo accurato dell'accoppiamento a pressione, che definisce l'interferenza richiesta.

La pressatura a forza è semplice. Tuttavia, può introdurre sollecitazioni elevate. Inoltre, si rischia di danneggiare le superfici dei componenti con incisioni o galla7. Questo è un problema per i pezzi con finiture delicate o realizzati con materiali più morbidi. Lo usiamo spesso quando le forze di assemblaggio sono gestibili e la finitura superficiale è meno critica.

I metodi termici sono più delicati. Evitano l'attrito e i potenziali danni superficiali della pressatura a forza. Il riscaldamento del mozzo è ideale per i componenti più grandi. Il raffreddamento dell'albero è ideale per assemblaggi delicati in cui il riscaldamento potrebbe danneggiare l'elettronica o le guarnizioni vicine. I metodi termici richiedono più attrezzature e un controllo preciso della temperatura. Ciò può aumentare il tempo di ciclo e i costi.

Noi di PTSMAKE guidiamo i clienti in questo processo di selezione. Aiutiamo a bilanciare le esigenze di prestazione con le realtà produttive.

Ecco un confronto tra i metodi:

| Metodo | Vantaggio chiave | Svantaggio principale | Il migliore per |

|---|---|---|---|

| Forza di pressione | Semplice, veloce, a basso costo | Rischio di danni superficiali, sollecitazioni elevate | Pezzi piccoli, materiali robusti |

| Espansione termica | Basse sollecitazioni di montaggio, nessun danno superficiale | Richiede apparecchiature di riscaldamento, ciclo più lungo | Componenti di grandi dimensioni, incastri stretti |

| Contrazione termica | Processo pulito e a basso stress | Costo della criogenia, precauzioni di sicurezza | Materiali sensibili, accoppiamenti di alta precisione |

La scelta del giusto metodo di assemblaggio è una decisione critica. La pressatura a forza offre semplicità, mentre i metodi termici garantiscono un assemblaggio più delicato per i componenti sensibili o ad alta precisione. La scelta migliore è quella di bilanciare costi, tempi e integrità del prodotto finale.

In che modo gli standard ISO 286 fit (ad esempio, H7/p6) semplificano la progettazione?

Il sistema ISO semplifica la progettazione utilizzando una struttura chiara. Si basa su codici standardizzati per definire le zone di tolleranza. Questo elimina le congetture dalla progettazione.

Gli elementi costitutivi della ISO 286

Il sistema ha tre componenti fondamentali. Ogni parte di un codice come "H7" ha un significato specifico. In questo modo si crea un linguaggio universale per i fit.

| Componente | Descrizione |

|---|---|

| Dimensione di base | Il diametro nominale del foro o dell'albero (ad esempio, 50 mm). |

| Deviazione fondamentale | Una lettera che definisce la posizione della zona di tolleranza rispetto alla dimensione di base. |

| Grado di tolleranza (IT) | Un numero (ad esempio, 7) che specifica la dimensione della zona di tolleranza. |

Questa struttura assicura che ogni ingegnere e macchinista comprenda la precisione richiesta.

Sistemi a base di fori e sistemi a base di alberi

Il sistema ISO offre due metodi principali. La maggior parte dei progetti utilizza il sistema a base di fori per semplicità ed economicità. È più facile produrre alberi di varie dimensioni rispetto ai fori.

In un sistema a base di fori, il foro è la costante. La deviazione inferiore del foro è sempre pari a zero (indicata con "H"). La tolleranza dell'albero viene quindi variata per ottenere l'accoppiamento desiderato. In questo modo si standardizzano utensili come alesatori e calibri.

Noi di PTSMAKE consigliamo in genere il sistema a base di fori. Questo sistema semplifica l'inventario degli utensili e riduce i costi di produzione per i nostri clienti. Il sistema a base d'albero viene utilizzato in casi particolari. Ad esempio, quando si utilizzano alberi di dimensioni standard come i cuscinetti commerciali.

Decodificare l'accoppiamento H7/p6

Analizziamo un'interferenza comune: H7/p6. Questo codice comunica immediatamente l'intento ingegneristico. Questa prevedibilità è fondamentale per un calcolo accurato del Press Fit.

| Codice | Componente | Significato per un pezzo da 50 mm |

|---|---|---|

| H | Deviazione del foro | La zona di tolleranza del foro inizia dalla dimensione di base (deviazione zero). |

| 7 | Tolleranza del foro Grado | Il foro ha una tolleranza specifica (ad esempio, 25 micron per un foro di 50 mm). |

| p | Deviazione dell'albero | La zona di tolleranza dell'albero è interamente al di sopra della dimensione di base. |

| 6 | Grado di tolleranza dell'albero | L'albero ha un intervallo di tolleranza più ristretto (ad esempio, 16 micron per un albero da 50 mm). |

Questa combinazione garantisce un accoppiamento per interferenza. L'albero più piccolo sarà sempre più grande del foro più grande. L'esatta entità dell'interferenza, tuttavia, dipende dal tipo di foro deviazione fondamentale8 e il grado IT.

La struttura del sistema ISO utilizza codici standardizzati per definire le zone di tolleranza. In questo modo si crea un quadro prevedibile per i fori e gli alberi, garantendo ai progettisti la possibilità di specificare e ottenere l'esatto accoppiamento (distanza, transizione o interferenza) richiesto per qualsiasi applicazione.

Come influiscono sui calcoli le combinazioni di materiali (ad esempio, acciaio/alluminio)?

La combinazione di materiali come l'acciaio e l'alluminio è una pratica ingegneristica comune. Tuttavia, complica notevolmente i calcoli di progettazione.

Non è possibile trattare l'insieme come un singolo materiale.

Due proprietà sono assolutamente critiche: il modulo di Young e il coefficiente di espansione termica.

Questi fattori influenzano direttamente la distribuzione delle sollecitazioni e le prestazioni, soprattutto in caso di fluttuazione delle temperature. Un'accurata calcolo della pressatura dipende dall'aver fatto bene i conti.

Il ruolo del modulo di Young

Il modulo di Young è una misura della rigidità. Materiali diversi si deformano in modo diverso a parità di carico.

L'acciaio è circa tre volte più rigido dell'alluminio.

Quando li si combina, il materiale più rigido - l'acciaio - sopporterà una quota molto maggiore delle sollecitazioni. Questa distribuzione non uniforme deve essere tenuta in considerazione nei calcoli per evitare di sovraccaricare un componente.

| Proprietà | Acciaio (tipico) | Alluminio (tipico) |

|---|---|---|

| Modulo di Young (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

L'impatto dell'espansione termica

I materiali si espandono quando vengono riscaldati e si contraggono quando vengono raffreddati. Il problema è che lo fanno a velocità diverse.

Come dimostrano i nostri test, a parità di temperatura l'alluminio si espande quasi il doppio dell'acciaio.

Questa differenza crea potenti forze interne. In un assemblaggio, questo espansione termica differenziale9 può allentare un'articolazione o creare un forte stress.

Esempio del mondo reale

Immaginate un anello di alluminio montato a pressione su un albero di acciaio. Quando il gruppo si riscalda, l'anello di alluminio si espande più dell'albero in acciaio.

Questo riduce l'interferenza, causando potenzialmente l'allentamento e il cedimento dell'accoppiamento.

Al contrario, a temperature molto basse, l'alluminio si contrae maggiormente, aumentando drasticamente la pressione e le sollecitazioni su entrambe le parti. Questo può portare alla formazione di crepe.

In breve, la miscelazione dei materiali richiede un'analisi accurata. Le differenze di rigidità e di espansione termica creano sollecitazioni complesse. Ignorarle, soprattutto in presenza di temperature variabili, è una strada diretta verso il fallimento dell'assemblaggio. Un'analisi precisa calcolo della pressatura è essenziale per l'affidabilità.

Qual è la differenza tra il calcolo per un albero solido e uno cavo?

Nel calcolo delle sollecitazioni, le condizioni al contorno sono fondamentali. Per un albero solido, la matematica è più semplice. Ci concentriamo principalmente sulla superficie esterna.

Gli alberi cavi sono diversi. Hanno una superficie interna e una esterna. Ciascuna di esse può essere sottoposta a pressione. Questo cambia tutto. La distribuzione delle sollecitazioni non è più lineare a partire dal centro.

Differenze chiave nelle condizioni

| Caratteristica | Albero solido | Albero cavo |

|---|---|---|

| Superfici in pressione | Solo esterno | Interno ed esterno |

| Lo stress al centro | Zero (teoricamente) | N/A (il materiale è assente) |

| Modello di calcolo | Formula di torsione | Equazioni di Lamé |

Questo cambiamento richiede un approccio più complesso.

Analisi delle sollecitazioni negli alberi cavi

Il calcolo delle sollecitazioni di un albero solido è diretto. La sollecitazione è nulla al centro. Raggiunge il massimo in corrispondenza della fibra più esterna. Questo è semplice per i carichi torsionali o di flessione.

Gli alberi cavi introducono una certa complessità. Hanno due confini: il diametro interno e quello esterno. Entrambi possono essere sotto pressione. Ciò è comune nei sistemi idraulici o in un calcolo a pressione.

Per risolverlo utilizziamo le equazioni di Lamé. Queste equazioni ci aiutano a trovare le sollecitazioni radiali e circolari lungo lo spessore della parete del cilindro.

Comprendere le componenti dello stress

La pressione interna crea tensione. Cerca di espandere l'albero. La pressione esterna crea una compressione. Cerca di schiacciare l'albero. Queste forze determinano sia la sollecitazione radiale (che agisce lungo il raggio) sia la sollecitazione del cerchio10 (agendo in modo circonferenziale).

La sollecitazione finale in qualsiasi punto è una combinazione di questi fattori. Non si tratta di un semplice gradiente lineare. Noi di PTSMAKE lo modelliamo con attenzione. Questo garantisce che il pezzo resista a tutte le pressioni operative senza cedere. Questo aspetto è essenziale per i componenti ad alta affidabilità nei settori aerospaziale e medico.

I calcoli per gli alberi pieni sono semplici, con sollecitazioni massime in superficie. Gli alberi cavi sono più complessi. Le loro pressioni interne ed esterne richiedono l'uso delle equazioni di Lamé per determinare con precisione le sollecitazioni radiali e circolari in tutto il materiale.

Quali sono i tipici fattori di sicurezza utilizzati nella progettazione dell'accoppiamento a pressione?

I fattori di sicurezza nella progettazione della pressatura non sono un numero unico. Vengono classificati in base alla protezione che offrono. Questa scelta è fondamentale per l'affidabilità.

In genere si considerano due aree principali: la resistenza allo snervamento del materiale e la trasmissione del carico richiesta. Il fattore giusto dipende dall'importanza e dalle condizioni dell'applicazione.

Fattori applicati alla resistenza dei materiali

Ciò garantisce che i materiali del mozzo e dell'albero non si deformino o si rompano in modo permanente. Un fattore più alto protegge dal cedimento sotto sforzo.

Fattori per la trasmissione del carico

Questo garantisce che il giunto possa gestire la coppia o la forza assiale richiesta senza slittare. La scelta è fondamentale per le prestazioni funzionali.

Di seguito è riportata una linea guida di base per questi fattori.

| Area di applicazione | Fattore di sicurezza tipico (SF) |

|---|---|

| Resistenza allo snervamento del materiale | Da 1,2 a 2,0 |

| Trasmissione del carico richiesta | Da 1,5 a 3,0 |

La scelta del giusto fattore di sicurezza richiede un'analisi più approfondita dell'applicazione specifica. Si tratta di un equilibrio tra rischio, costo e prestazioni. Dobbiamo considerare diversi elementi chiave. Un calcolo preciso dell'adattamento alla pressa dipende da questi elementi.

Criticità dell'applicazione

Quanto più critico è il componente, tanto più alto è il fattore di sicurezza. Un guasto in un componente aerospaziale ha gravi conseguenze. Questo è diverso da un componente non essenziale di un dispositivo elettronico di consumo.

Per le applicazioni ad alto rischio, spesso utilizziamo fattori di sicurezza all'estremità superiore dell'intervallo. In questo modo si ottiene un ulteriore margine di sicurezza contro gli eventi imprevisti.

Tipo e condizioni di carico

La natura del carico è un fattore determinante. Un carico statico è molto più semplice da progettare rispetto a un carico dinamico o ciclico.

- Carichi statici: Spesso sono accettabili fattori di sicurezza inferiori.

- Carichi dinamici/ciclici: Questi possono causare affaticamento. Richiedono fattori di sicurezza più elevati per evitare guasti nel tempo.

Fatica del materiale e potenziale Sollecitazione di contatto hertziana11 all'interfaccia deve essere gestito con attenzione.

Incertezza nella progettazione

L'incertezza deriva da molte fonti. Tra queste, le variazioni delle proprietà dei materiali, le tolleranze di produzione e le finiture superficiali. Noi di PTSMAKE controlliamo rigorosamente le tolleranze per ridurre questa incertezza. Ma non può mai essere eliminata del tutto. Un fattore di sicurezza più elevato aiuta a tenere conto di queste incertezze.

| Fattore | Influenza sul fattore di sicurezza (SF) |

|---|---|

| Alta criticità | Aumento SF |

| Caricamento dinamico | Aumento SF |

| Incertezza elevata | Aumento SF |

| Condizioni ben definite | Diminuire SF |

Nella progettazione dell'accoppiamento a pressare, i fattori di sicurezza sono classificati per la resistenza del materiale e la trasmissione del carico. La scelta finale è un'attenta decisione basata sulla criticità dell'applicazione, sul tipo di carico e sulle incertezze di progettazione, per garantire sicurezza e prestazioni.

Quali sono le regolazioni di calcolo necessarie per gli incastri conici?

Quando si tratta di accoppiamenti conici, dobbiamo spostare l'attenzione. A differenza degli accoppiamenti cilindrici, la chiave non è solo il diametro iniziale.

Il fattore critico diventa la distanza di montaggio assiale. Questa distanza controlla direttamente l'interferenza finale e la forza di tenuta. Una piccola variazione della posizione assiale crea una variazione significativa della pressione.

Azionamenti cilindrici e conici

Un calcolo corretto dell'accoppiamento a pressione per i modelli conici è fondamentalmente diverso.

| Tipo di vestibilità | Driver di calcolo primario |

|---|---|

| Montaggio cilindrico | Diametri dei componenti |

| Taglio affusolato | Distanza di montaggio assiale |

Questa distinzione è fondamentale sia per i processi di progettazione che per quelli di assemblaggio. Richiede un approccio diverso per ottenere la forza di tenuta desiderata in modo affidabile.

La regolazione principale deriva dalla comprensione della geometria del cono. L'angolo di conicità agisce come un amplificatore meccanico. Per ogni unità di distanza assiale tra le parti, il raggio della parte interna cresce effettivamente.

Questa espansione controllata crea l'interferenza. Pertanto, il calcolo dell'accoppiamento a pressione si concentra su una formula semplice. Essa mette in relazione l'angolo di conicità, l'impegno assiale e l'interferenza radiale risultante.

Dalla spinta assiale alla pressione radiale

Consideratelo come un cuneo. Più si spinge l'albero in senso assiale, più si espande il mozzo in senso radiale. Questo processo continua finché non si raggiunge l'interferenza desiderata.

In questo caso, il controllo preciso durante l'assemblaggio è fondamentale. Noi di PTSMAKE progettiamo spesso dispositivi di fissaggio personalizzati. Questi dispositivi assicurano che la distanza di spinta assiale sia esatta, garantendo prestazioni prevedibili. La capacità del materiale di subire deformazione elastica12 senza cedimenti è un fattore chiave in questo processo.

Forza di montaggio vs. interferenza finale

È inoltre possibile monitorare la forza necessaria per l'assemblaggio. Il sistema fornisce un indicatore in tempo reale dell'interferenza generata.

| Impegno assiale | Interferenza risultante (esempio) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Questo rapporto diretto rende il processo controllabile, ma significa anche che la precisione dell'assemblaggio è fondamentale.

Negli accoppiamenti a pressare conici, i calcoli passano dalle dimensioni statiche alla variabile dinamica della distanza assiale di assemblaggio. Questa distanza, combinata con l'angolo di conicità, determina l'interferenza finale e la capacità di tenuta del giunto. Questa è la differenza fondamentale rispetto agli accoppiamenti cilindrici.

Come si calcola la forza di pressatura per il montaggio?

Il calcolo della forza di pressatura si riduce a una formula fondamentale. Ci aiuta a prevedere la forza necessaria per il successo dell'assemblaggio. In questo modo si evitano danni ai componenti e si garantisce un accoppiamento sicuro.

La formula di base è:

Forza (F) = Pressione (P) × Area (A) × Coefficiente di attrito (μ)

Ecco una semplice ripartizione di ciascun componente:

| Variabile | Descrizione |

|---|---|

| F | La forza di pressatura finale richiesta. |

| P | La pressione di contatto tra le due parti. |

| A | L'area della superficie in cui le parti sono in contatto. |

| μ | Il coefficiente di attrito tra i materiali. |

Questo calcolo dell'accoppiamento a pressione è il punto di partenza per qualsiasi progetto di accoppiamento per interferenza.

Sebbene la formula sembri semplice, la sua accuratezza dipende dalla corretta definizione delle sue variabili. Esaminiamo più da vicino l'Area e il Coefficiente di attrito.

Calcolo dell'area di contatto (A)

Per la maggior parte delle applicazioni di pressatura di alberi e fori, i pezzi sono cilindrici. Il calcolo dell'area di contatto è semplice.

Si usa questa formula:

A = π × d × L

Qui, "d" è il diametro nominale dell'albero o del foro e "L" è la lunghezza di ingaggio.

Selezione del coefficiente di attrito (μ)

Questa è spesso la parte più difficile. Il coefficiente di attrito non è una costante. Dipende dai materiali, dalla finitura superficiale e dall'uso di un lubrificante.

Per l'inserimento iniziale, è necessario utilizzare il coefficiente di attrito statico13. Questo valore è sempre superiore all'attrito cinetico (in movimento). Rappresenta la forza necessaria per avviare il movimento. La scelta di un valore sbagliato può portare a errori significativi.

Ecco alcuni valori tipici che utilizziamo come punto di partenza all'PTSMAKE.

| Combinazione di materiali | Coefficiente di attrito (μ) - Secco |

|---|---|

| Acciaio su acciaio | 0.4 - 0.8 |

| Alluminio su acciaio | 0.3 - 0.6 |

| Ottone su acciaio | 0.3 - 0.5 |

Verificare sempre questi valori per i materiali specifici e le condizioni della superficie.

In sintesi, la formula della forza di pressatura è una guida. Tuttavia, la sua precisione si basa interamente su calcoli precisi dell'area di contatto e su un coefficiente di attrito accuratamente selezionato. L'accuratezza di questi dettagli è fondamentale per la buona riuscita dell'assemblaggio.

Come si calcola la temperatura necessaria per l'assemblaggio termico?

Il calcolo della temperatura richiesta è una fase cruciale. Garantisce il successo dell'assemblaggio termico senza danneggiare i componenti. Il processo si basa su una formula fondamentale.

Questa formula ci aiuta a determinare l'esatta variazione di temperatura (ΔT) necessaria.

La formula di base

L'equazione fondamentale è semplice:

ΔT = (distanza richiesta + interferenza massima) / (diametro × coefficiente di espansione termica)

Questa equazione è la base per un calcolo preciso dell'accoppiamento a pressione.

Comprendere le variabili

Ogni variabile della formula svolge un ruolo fondamentale. Vediamo di suddividerle.

| Variabile | Descrizione |

|---|---|

| ΔT | La variazione di temperatura richiesta. |

| Autorizzazione richiesta | La piccola distanza necessaria per facilitare il montaggio. |

| Interferenza massima | La massima sovrapposizione progettata tra i pezzi. |

| Diametro | Il diametro nominale della superficie del raccordo. |

| Coeff. di espansione (α) | La tendenza del materiale a espandersi quando viene riscaldato. |

La correttezza di questi valori è essenziale per la precisione.

Approfondiamo ora l'applicazione pratica di questa formula. Non si tratta solo di inserire numeri. La qualità dei dati inseriti influisce direttamente sul risultato. Un errore comune può portare al fallimento dell'assemblaggio.

Concentrarsi sul materiale dell'hub

Un punto critico è quello di utilizzare sempre le proprietà del materiale della parte da riscaldare. Nella maggior parte dei casi, si tratta della parte esterna o del mozzo. Il mozzo è il componente che deve espandersi per accogliere la parte interna, o l'albero.

Pertanto, il Coefficiente di espansione termica14 utilizzato nel calcolo deve essere relativo al materiale del mozzo. L'uso del coefficiente dell'albero è un errore frequente. Si otterrà una temperatura errata, che potrebbe portare a un accoppiamento non perfetto o al danneggiamento del componente.

La precisione dei dati è fondamentale

L'approvvigionamento di dati accurati sui materiali è fondamentale. Le schede tecniche dei materiali sono il vostro migliore amico. Nel nostro lavoro di PTSMAKE, verifichiamo sempre questi valori. Piccole variazioni nelle leghe possono modificare in modo significativo le proprietà di espansione.

Considerate questi materiali comuni:

| Materiale | Coefficiente tipico (α) per °C |

|---|---|

| Acciaio | ~12 x 10-⁶ |

| Alluminio | ~23 x 10-⁶ |

| Ottone | ~19 x 10-⁶ |

Come si può notare, l'alluminio si espande quasi il doppio dell'acciaio a parità di variazione di temperatura. Questo spiega perché l'uso del valore corretto è così importante per il calcolo dell'accoppiamento a pressione. Assicuratevi sempre che le unità di misura siano coerenti in tutta la formula.

La formula per l'assemblaggio termico è semplice, ma il suo successo dipende da dati precisi. Per il calcolo, utilizzare sempre le proprietà del materiale del mozzo, in quanto è la parte che viene riscaldata. Dati precisi assicurano un assemblaggio affidabile e sicuro per i vostri componenti.

Come creare un foglio di calcolo per la stampa?

La costruzione di un foglio di calcolo di pressatura affidabile è una questione di struttura. È necessario definire chiaramente gli input e gli output. Questo assicura che i calcoli siano accurati e ripetibili.

Il processo inizia con la raccolta dei dati essenziali. Questi includono le dimensioni del pezzo e le caratteristiche del materiale. I risultati riveleranno poi le prestazioni dell'adattamento.

Ingressi chiave

Ecco gli input fondamentali di cui avrete bisogno:

| Categoria di ingresso | Punti dati specifici |

|---|---|

| Geometria | Diametro dell'albero, diametro interno/esterno del mozzo |

| Tolleranze | Gradi di tolleranza di alberi e mozzi (ad esempio, h6, H7) |

| Materiale | Modulo di Young, Rapporto di Poisson, Resistenza allo snervamento |

| Montaggio | Coefficiente di attrito, lunghezza di ingranaggio |

Risultati essenziali

Questi sono i risultati che il foglio di calcolo deve calcolare:

| Categoria di uscita | Calcoli specifici |

|---|---|

| Interferenza | Interferenza minima e massima |

| Pressione | Pressione di contatto all'interfaccia |

| Sollecitazioni | Sollecitazioni nel mozzo e nell'albero (tangenziale, radiale) |

| Forze | Forza assiale per montaggio/smontaggio |

| Sicurezza | Fattori di sicurezza per mozzo e albero |

Un foglio di calcolo ben organizzato segue un flusso logico. Questo è fondamentale per il successo del calcolo della pressatura. Previene gli errori e rende lo strumento facile da controllare e da capire. Noi di PTSMAKE utilizziamo questo approccio strutturato nei nostri progetti. Ci aiuta a garantire la precisione fin dall'inizio.

La sequenza di calcolo

In primo luogo, il foglio di calcolo deve determinare il campo di interferenza. Utilizzare i diametri nominali e le tolleranze specificate. In questo modo si ottengono i valori minimi e massimi di interferenza possibili.

Quindi, utilizzare questi valori di interferenza per calcolare la pressione di contatto. Qui entrano in gioco proprietà del materiale come il modulo di Young. Questa pressione è la base per tutti i successivi calcoli delle sollecitazioni.

Dalla pressione alla sicurezza

Una volta ottenuta la pressione, è possibile calcolare le sollecitazioni all'interno del mozzo e dell'albero. L'obiettivo è garantire che nessuna delle due parti ceda durante o dopo l'assemblaggio. Verifichiamo questo aspetto rispetto alla resistenza allo snervamento del materiale.

Questa analisi aiuta a determinare il Sollecitazione di Von Mises15un fattore critico per la previsione del fallimento. Infine, è possibile calcolare la forza di montaggio assiale necessaria e, soprattutto, i fattori di sicurezza.

Ecco il flusso logico:

| Passo | Calcolo | Dipende da |

|---|---|---|

| 1 | Min/Max Interferenza | Diametri, tolleranze |

| 2 | Contatto Pressione | Interferenza, proprietà dei materiali, geometria |

| 3 | Sollecitazioni (mozzo e albero) | Pressione, geometria |

| 4 | Forza assiale | Pressione, attrito, lunghezza di innesto |

| 5 | Fattore di sicurezza | Sollecitazioni calcolate, carico di snervamento del materiale |

Un foglio di calcolo strutturato è essenziale. Richiede input chiaramente definiti, come dimensioni e proprietà del materiale. Le formule logiche generano quindi risultati critici, tra cui le interferenze, le sollecitazioni e i fattori di sicurezza, garantendo una progettazione affidabile dell'accoppiamento a pressare.

Come selezionare un fit ISO appropriato (ad esempio, H7/p6 vs. H7/u6)?

La scelta tra fit come H7/p6 e H7/u6 richiede un piano chiaro. Non si tratta solo di numeri su una tabella. Si tratta di capire come funziona il pezzo nel mondo reale.

Ho messo a punto un semplice schema per guidare questa scelta. Esso bilancia le esigenze di prestazioni con le limitazioni pratiche.

Questo approccio consente di evitare errori costosi. Garantisce che il prodotto selezionato soddisfi tutti i requisiti dell'applicazione. Analizziamo i principali fattori decisionali.

Fattori decisionali chiave

Un approccio strutturato semplifica la selezione. Possiamo suddividerlo in quattro aree principali. Ognuna di esse affronta un aspetto critico della funzione e della producibilità dell'assieme.

| Fattore | Domanda chiave |

|---|---|

| Coppia | Quanta forza di rotazione deve gestire? |

| Smontaggio | Sarà mai necessario smontarlo? |

| Materiale | Come reagiranno i materiali scelti alla forza? |

| Produzione | Il mio partner è in grado di produrre queste tolleranze in modo affidabile? |

Approfondiamo ogni fattore. Questo vi aiuterà a prendere una decisione più consapevole per la vostra applicazione specifica.

Uno sguardo più approfondito alla struttura

Esigenze di trasmissione della coppia

La quantità di coppia che un gruppo deve gestire è fondamentale. Un requisito di coppia più elevato significa generalmente che è necessaria una maggiore interferenza. È qui che un accoppiamento come H7/u6 eccelle rispetto a H7/p6. Un calcolo dettagliato dell'accoppiamento a pressione è essenziale per garantire che il giunto non scivoli sotto carico.

Smontaggio e manutenzione

Pensate al ciclo di vita del prodotto. Avrete mai bisogno di revisionare o sostituire i componenti? Un attacco H7/p6 può spesso essere smontato con la forza. Un accoppiamento H7/u6, invece, è considerato quasi permanente. L'elevata interferenza provoca spesso danni ai componenti durante la rimozione.

Le proprietà dei materiali contano

I materiali si comportano in modo diverso sotto pressione. Un albero in acciaio pressato in un mozzo in alluminio richiede un'attenta considerazione. La pressione interna crea una significativa Stress da cerchio16 nel mozzo, che potrebbe cedere o fessurarsi se non progettato correttamente. In base ai risultati dei nostri test, la combinazione di materiali è una variabile chiave.

Capacità di produzione

Infine, considerate il vostro partner di produzione. Raggiungere le tolleranze strette per gli accoppiamenti di interferenza non è banale. Un foro H7 e un albero p6 o u6 richiedono macchinari di alta precisione. Noi di PTSMAKE produciamo costantemente pezzi che soddisfano queste esatte specifiche.

| Caratteristica | H7/p6 | H7/u6 |

|---|---|---|

| Capacità di coppia | Medio | Da alto a molto alto |

| Smontaggio | Possibile, con forza | Da difficile a impossibile |

| Stress tipico | Moderato | Alto |

| Produzione | Esigente | Molto impegnativo |

La scelta del giusto accoppiamento ISO richiede un approccio equilibrato. È necessario considerare i requisiti di coppia, le esigenze di smontaggio, le proprietà dei materiali e la precisione di produzione del fornitore. Questo quadro fornisce un modo strutturato per valutare questi compromessi critici per un progetto di successo.

Quando un accoppiamento a pressione è una scelta migliore rispetto a una cava per chiavetta o a una scanalatura?

La scelta di come unire un albero e un mozzo è fondamentale. Ha un impatto sulle prestazioni e sui costi. Ogni metodo - incastro a pressione, cava per chiavetta e scanalatura - ha il suo posto.

La decisione dipende da diversi fattori chiave. Tra questi, le esigenze di coppia, la velocità e il budget. Vediamo le principali differenze.

Capacità di coppia e costi

Le scanalature offrono generalmente la massima capacità di coppia. Le chiavette sono una via di mezzo affidabile ed economica. Gli accoppiamenti a pressione sono eccellenti, ma dipendono in larga misura da una precisa calcolo della pressatura.

Un semplice confronto appare come segue:

| Caratteristica | Premere Fit | Chiave di accesso | Scanalatura |

|---|---|---|---|

| Capacità di coppia | Da buono a eccellente | Moderato | Eccellente |

| Costo relativo | Da basso a moderato | Basso | Alto |

| Montaggio | Richiede forza | Semplice | Semplice |

Questa tabella fornisce una rapida panoramica per le prime riflessioni sulla progettazione.

Approfondiamo i compromessi tecnici. La scelta migliore non riguarda sempre la potenza pura o il prezzo più basso. Si tratta della scelta giusta per l'applicazione.

Bilanciamento e applicazioni ad alta velocità

Per i pezzi rotanti ad alta velocità, l'equilibrio è tutto. Gli accoppiamenti a pressione sono intrinsecamente concentrici e bilanciati. Creano un collegamento liscio e uniforme.

Le chiavette, asportando materiale, creano uno squilibrio. Questo può causare vibrazioni significative alle alte velocità. Le scanalature offrono un bilanciamento migliore rispetto alle chiavette, ma non sono perfette come un accoppiamento a pressione.

Concentrazione delle sollecitazioni e contraccolpi

Uno dei principali svantaggi delle sedi delle chiavette è la concentrazione delle sollecitazioni. Gli angoli vivi della scanalatura della chiave possono diventare punti di rottura sotto carico. Le sedi a pressione distribuiscono il carico in modo uniforme sulla circonferenza. Questo riduce al minimo i punti di stress. Tuttavia, introducono sollecitazione del cerchio17 nel mozzo, che richiede una progettazione accurata.

Il gioco è un altro fattore. Le chiavette e le scanalature possono usurarsi nel tempo, introducendo il gioco. Questo è inaccettabile nel controllo assi di precisione. Un accoppiamento a pressione eseguito correttamente ha un gioco nullo.

Noi di PTSMAKE guidiamo quotidianamente i clienti in queste scelte. Riteniamo che per la robotica ad alta precisione e ad alta velocità, gli accoppiamenti a pressione siano spesso superiori.

| Criterio | Premere Fit | Chiave di accesso | Scanalatura |

|---|---|---|---|

| Bilanciamento ad alta velocità | Eccellente | Povero | Buono |

| Concentrazione dello stress | Basso (distribuito) | Alto (agli angoli) | Moderato |

| Colpo di scena | Zero | Tendenza a svilupparsi | Minimo (all'inizio) |

Ogni tipo di giunto presenta sfide ingegneristiche uniche. Gli accoppiamenti a pressione offrono un equilibrio superiore e assenza di gioco, ideali per i lavori di precisione. Le chiavette sono semplici ed economiche, mentre le scanalature offrono la massima trasmissione di coppia. La scelta finale dipende interamente dalle esigenze specifiche dell'applicazione.

Come progettare un press fit che deve essere ripetutamente smontato e rimontato?

Progettare una calzata a pressare per un uso ripetuto è una sfida unica. Gli accoppiamenti a pressare standard spesso si degradano a ogni ciclo. Ciò comporta una perdita di forza di tenuta.

I nemici principali sono l'usura superficiale e la fatica del materiale. È necessario tenerne conto fin dall'inizio.

Principali modifiche al progetto

Per garantire la longevità, ci concentriamo su alcune aree chiave. L'interferenza più leggera è fondamentale. Specifichiamo anche materiali più duri. Queste modifiche impediscono un rapido degrado. Un calcolo corretto dell'accoppiamento a pressione è essenziale in questo caso.

| Caratteristica | Montaggio a pressione standard | Riutilizzabile a pressione |

|---|---|---|

| Interferenza | Più alto | Più leggero |

| I materiali | Durezza standard | Superfici indurite |

| Lubrificazione | Opzionale | Spesso consigliato |

| Montaggio | Forza | Forza / Idraulico |

Questo approccio contribuisce a mantenere l'integrità dell'articolazione per molti cicli.

Riduzione dell'usura e della fatica

Quando i pezzi vengono pressati e allontanati più volte, le superfici ne risentono. Questo stress costante causa danni microscopici che si accumulano nel tempo. Questo è un problema comune che affrontiamo nei progetti di PTSMAKE.

Capire l'usura superficiale

Ogni ciclo di montaggio e smontaggio raschia materiale dalle superfici di accoppiamento. Questa usura riduce il diametro effettivo delle parti. Di conseguenza, l'interferenza e la forza di tenuta diminuiscono a ogni utilizzo. Questo può portare a un fenomeno noto come corrosione da sfregamento18 se si verificano micromovimenti.

Il ruolo della fatica dei materiali

Le ripetute sollecitazioni dell'assemblaggio possono anche causare l'affaticamento del materiale stesso. La parte esterna (mozzo) si allunga e la parte interna (albero) si comprime. Il ciclaggio di queste sollecitazioni può portare alla formazione di cricche, soprattutto nelle aree ad alta sollecitazione.

Soluzioni pratiche per la riusabilità

Per combattere questi problemi, implementiamo strategie di progettazione specifiche.

Interferenze con l'accendino

Un'interferenza più leggera riduce le sollecitazioni sui materiali. Inoltre, riduce al minimo l'azione di raschiamento durante l'assemblaggio. Questa semplice modifica prolunga notevolmente la durata del collegamento.

Materiali temprati e trattamenti superficiali

L'utilizzo di materiali di elevata durezza è fondamentale. Le superfici più dure resistono molto meglio all'usura.

| Materiale/Trattamento | Benefici |

|---|---|

| Acciaio temprato | Resiste all'abrasione e alla deformazione. |

| Nitrurazione | Crea una superficie molto dura. |

| Tempra a induzione | Localizza la durezza in aree specifiche. |

Metodi di assemblaggio avanzati

Per le applicazioni di alta precisione, a volte utilizziamo utensili con assistenza idraulica. Questi utensili espandono leggermente il mozzo, consentendo l'inserimento dell'albero con una forza minima. In questo modo si elimina quasi del tutto l'usura legata all'assemblaggio.

La progettazione di un accoppiamento a pressione riutilizzabile richiede un'attenta considerazione dell'usura, della fatica e dei metodi di assemblaggio. Un'interferenza più leggera, materiali induriti e tecniche di assemblaggio attente sono la chiave per creare una connessione durevole e di lunga durata.

Quando si decide che un accoppiamento a pressione è la soluzione ingegneristica sbagliata?

L'accoppiamento a pressione è uno strumento potente, ma non è una soluzione universale. Conoscere i suoi limiti è fondamentale per una progettazione robusta. È necessario riconoscere quando un altro metodo è migliore.

Per questo è necessario andare oltre il semplice calcolo dell'accoppiamento. Dobbiamo considerare l'intero sistema.

Scenari che richiedono cautela

Considerate queste bandiere rosse. Spesso segnalano che l'accoppiamento a pressione è la scelta sbagliata per la vostra applicazione. Ignorarli può portare al fallimento.

| Scenario ad alto rischio | Preoccupazione primaria |

|---|---|

| Ciclo termico estremo | Perdita dell'adattamento all'interferenza |

| Carichi d'urto molto elevati | Scivolamento improvviso dei componenti |

| Materiali fragili | Frattura durante il montaggio |

| Allineamento angolare preciso | Instabilità rotazionale |

Riconoscere questi limiti evita costosi errori di progettazione.

Definire i confini tecnologici

Nella mia esperienza in PTSMAKE, abbiamo visto dove gli accoppiamenti a pressare eccellono e dove falliscono. Il limite è spesso definito dall'ambiente operativo e dalle proprietà del materiale. Analizziamo le limitazioni specifiche.

Ciclo termico estremo

Quando i componenti subiscono forti sbalzi di temperatura, i materiali si espandono e si contraggono. Se l'albero e il mozzo hanno coefficienti di espansione termica diversi, l'interferenza accuratamente calcolata può svanire. Un albero in acciaio in un mozzo in alluminio è un esempio classico. Alle alte temperature, l'alluminio si espande maggiormente, allentando il giunto.

Necessità di un allineamento angolare preciso

Un accoppiamento a pressione standard si basa solo sull'attrito. Non può garantire un preciso orientamento rotazionale tra due parti. Se i componenti devono mantenere un angolo specifico l'uno rispetto all'altro, l'accoppiamento a pressione è una scelta sbagliata senza un elemento secondario come una cava per chiavetta, una scanalatura o un perno.

Carichi d'urto o vibratori molto elevati

L'attrito statico tiene insieme un accoppiamento a pressione. Tuttavia, un carico d'urto improvviso ed elevato può superare momentaneamente questo attrito. Ciò può causare lo slittamento dei componenti o addirittura il loro completo smontaggio. L'affidabilità dell'assemblaggio in caso di impatto diventa imprevedibile.

Materiali soggetti a frattura

Alcuni materiali, come la ceramica, gli acciai per utensili temprati o la ghisa, sono molto resistenti ma fragili. Le elevate sollecitazioni di trazione a cerchio che si creano durante un assemblaggio a pressione possono facilmente causarne la rottura. Questo porta a una catastrofe frattura fragile19 sia durante l'assemblaggio che in seguito durante il servizio.

Le giunzioni a pressione non sono adatte a cicli termici estremi, a carichi d'urto elevati o quando l'allineamento angolare preciso è fondamentale. L'utilizzo con materiali fragili comporta anche il rischio di guasti catastrofici, rendendo necessari metodi di giunzione alternativi in questi scenari difficili.

Calcolo dell'accoppiamento della pressa con l'esperienza di PTSMAKE

Siete pronti a ottenere calcoli di pressatura impeccabili e componenti di precisione superiore? Contattate subito PTSMAKE per un preventivo rapido e dettagliato, per assicurarvi che il vostro prossimo progetto di lavorazione CNC o di stampaggio a iniezione soddisfi gli standard più elevati. Collaborate con noi per ottenere affidabilità, qualità e un supporto ingegneristico impareggiabile dal prototipo alla produzione!

Scoprite come viene calcolata questa pressione per garantire che l'assemblaggio sia robusto, durevole e affidabile per l'applicazione prevista. ↩

Capire come si comportano i materiali sotto sforzo per migliorare le scelte progettuali e le prestazioni dell'assemblaggio. ↩

Esplorate come la capacità di un materiale di deformarsi e tornare in forma influisca sulla resistenza dell'assemblaggio e sui punti di rottura. ↩

Scoprite come questa sollecitazione critica influisce sulla progettazione e sulla scelta dei materiali per un assemblaggio duraturo. ↩

Comprendere come le tolleranze dei singoli pezzi si accumulano in un assemblaggio finale. ↩

Per saperne di più su come i materiali cambiano forma in modo permanente sotto carico. ↩

Capire come si verifica l'usura dell'adesivo e come ridurla durante l'assemblaggio. ↩

Comprendete questo concetto chiave per padroneggiare il sistema di adattamento ISO e migliorare i vostri progetti. ↩

Scoprite come questo fenomeno crea uno stress interno che può compromettere l'integrità dell'assemblaggio. ↩

Scoprite come questa sollecitazione circonferenziale influisce sull'integrità strutturale e sulla progettazione di recipienti e tubi a pressione. ↩

Esplorate questo concetto per comprendere meglio le pressioni di interfaccia negli accoppiamenti di pressa. ↩

Scoprite come le proprietà dei materiali influenzano la resistenza e l'affidabilità dei vostri progetti di pressatura conica. ↩

Scoprite come l'attrito statico influisce sulla forza iniziale richiesta nel calcolo dell'accoppiamento a pressione. ↩

Scoprite come i diversi materiali si espandono con il calore, un fattore critico per il successo del vostro progetto. ↩

Scoprite come questo criterio predice il cedimento del materiale in presenza di carichi complessi per progettare in modo più sicuro. ↩

Capire come le forze interne influenzano il vostro assemblaggio per prevenire la rottura dei materiali e garantire l'affidabilità a lungo termine. ↩

Capire come questa sollecitazione circonferenziale influisce sull'integrità del progetto e sulla scelta dei materiali. ↩

Per saperne di più su come questo tipo di usura può compromettere l'integrità dell'impianto. ↩

Comprendete questa modalità di guasto per prevenire cricche impreviste e garantire l'integrità dei vostri gruppi. ↩