La lavorazione CNC tradizionale a 3 assi si scontra con un muro quando servono geometrie complesse, tolleranze strette o pezzi intricati con superfici multiple. Si è bloccati da costose configurazioni multiple, tempi di ciclo più lunghi e il rischio costante di errori di posizionamento che possono rovinare un'intera produzione.

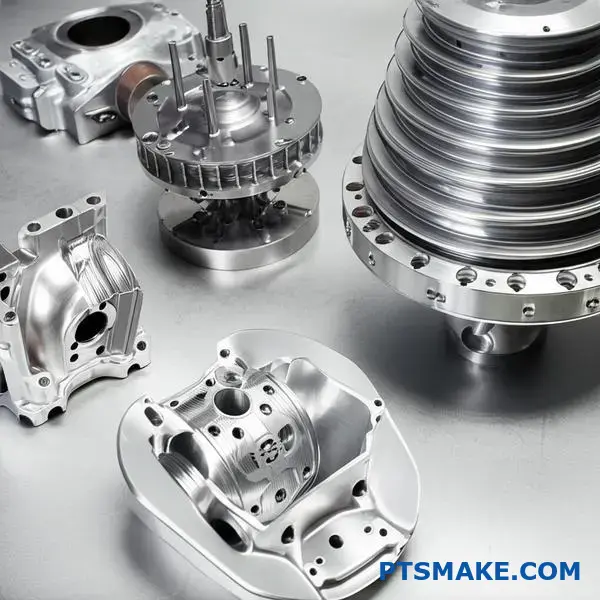

La lavorazione CNC multiasse sblocca capacità produttive avanzate consentendo il movimento simultaneo su 4, 5 o più assi, permettendo la creazione di geometrie complesse in singole impostazioni, riducendo drasticamente i tempi di ciclo e migliorando la precisione per settori ad alta domanda come quello aerospaziale, automobilistico e dei dispositivi medici.

Il passaggio dalla lavorazione tradizionale alla tecnologia multiasse non è solo un aggiornamento, ma una trasformazione completa di ciò che è possibile fare nella produzione di precisione. In PTSMAKE ho visto produttori lottare con i limiti dei metodi convenzionali, per poi scoprire che la lavorazione multiasse risolve problemi che non sapevano nemmeno di poter risolvere. Questa guida vi illustrerà tutto ciò che dovete sapere per sfruttare questa tecnologia e rimanere competitivi nel mercato esigente di oggi.

Applicazioni specifiche del settore della lavorazione CNC multiasse?

Avete difficoltà a produrre geometrie complesse con la precisione richiesta dalle industrie moderne? Le configurazioni multiple delle macchine gonfiano i costi e allungano i tempi di consegna, facendo slittare il progetto?

La lavorazione CNC multiasse è una soluzione trasformativa per settori ad alta domanda come quello aerospaziale, automobilistico e medico. Consente di produrre pezzi incredibilmente complessi con un'accuratezza superiore in un'unica configurazione, assicurando che le industrie possano soddisfare i rigorosi standard di precisione, affidabilità e qualità.

La lavorazione CNC multiasse non è solo un aggiornamento, ma un requisito fondamentale per le industrie più innovative di oggi. La capacità di muovere un utensile da taglio o un pezzo lungo quattro, cinque o più assi contemporaneamente apre possibilità di progettazione semplicemente impossibili con le macchine tradizionali a 3 assi. Questa tecnologia affronta direttamente le sfide fondamentali della produzione di pezzi con curve intricate, tasche profonde e angoli complessi, che sono comuni nelle applicazioni ad alte prestazioni. Nella mia esperienza all'PTSMAKE, la conversazione si è spostata da "Si può fare?" a "Come possiamo ottimizzarlo per la produzione a 5 assi?". Questo cambiamento è dovuto alla necessità di migliorare le prestazioni dei pezzi, ridurre il peso e consolidare gli assemblaggi.

Aerospaziale: Lavorazione per ambienti estremi

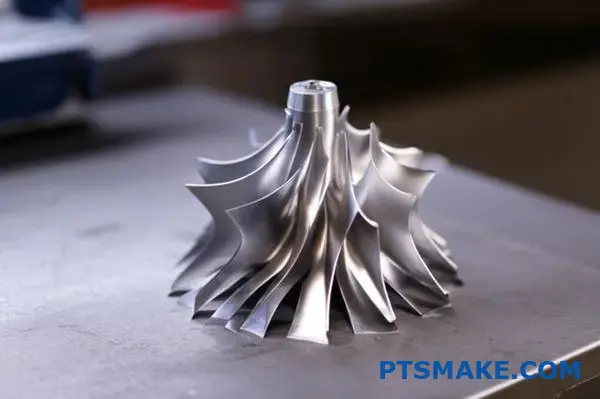

Nell'industria aerospaziale non c'è spazio per gli errori. I componenti devono resistere a temperature, pressioni e sollecitazioni estreme, pur essendo il più leggeri possibile. È qui che la lavorazione CNC multiasse si fa notare. Viene utilizzata per creare parti come pale di turbine, giranti e strutture complesse da superleghe come Inconel e titanio. Una pala di turbina in un unico pezzo, ad esempio, ha superfici alari complesse che devono essere perfettamente lisce per massimizzare l'efficienza. La lavorazione di questo pezzo da un blocco solido in un'unica impostazione su una macchina a 5 assi elimina gli errori di sovrapposizione delle tolleranze che potrebbero verificarsi con più impostazioni. L'approccio a un'unica impostazione è fondamentale per mantenere la qualità del pezzo. cinematica1 e l'integrità strutturale.

Dispositivi medici: La precisione che salva le vite

Il settore medico richiede precisione assoluta e biocompatibilità. Gli strumenti chirurgici, gli impianti ortopedici come le protesi del ginocchio o dell'anca e le protesi personalizzate sono spesso prodotti utilizzando la lavorazione multiasse. Questi componenti hanno forme organiche ed ergonomiche che devono adattarsi perfettamente al corpo umano. Inoltre, la finitura superficiale deve essere eccezionalmente liscia per prevenire la contaminazione e garantire la biocompatibilità. Le macchine multiasse possono creare queste superfici a forma libera con un percorso utensile continuo, producendo una finitura che spesso richiede una post-lavorazione minima.

| Caratteristica | Lavorazione a 3 assi | Lavorazione CNC multiasse |

|---|---|---|

| Parte Complessa | Limitato alle geometrie più semplici | Gestisce curve e angoli complessi |

| Tempo di configurazione | Alto (sono necessarie più configurazioni) | Basso (spesso una singola configurazione) |

| Precisione | Buono, ma rischia l'impilamento della tolleranza | Eccellente, elevata ripetibilità |

| Ideale per | Staffe, piastre, alloggiamenti semplici | Impianti, pale di turbine, giranti |

Questa tabella mostra perché il passaggio alla tecnologia multiasse non è solo una tendenza, ma una necessità per raggiungere la qualità e la complessità richieste da questi settori critici.

Oltre alle ben note applicazioni in campo aerospaziale e medico, l'influenza della lavorazione CNC multiasse si estende profondamente ad altri settori avanzati. Ogni industria sfrutta questa tecnologia per risolvere sfide uniche, che si tratti di raggiungere la miniaturizzazione nell'elettronica o di accelerare i cicli di sviluppo nel mondo automobilistico. Il filo conduttore è la ricerca di una maggiore precisione, efficienza e libertà di progettazione. Nei progetti passati con i clienti, abbiamo visto in prima persona come l'adozione di una strategia multiasse possa cambiare radicalmente le prestazioni e il time-to-market di un prodotto. Non si tratta solo di tagliare il metallo, ma di abilitare la prossima generazione di tecnologia.

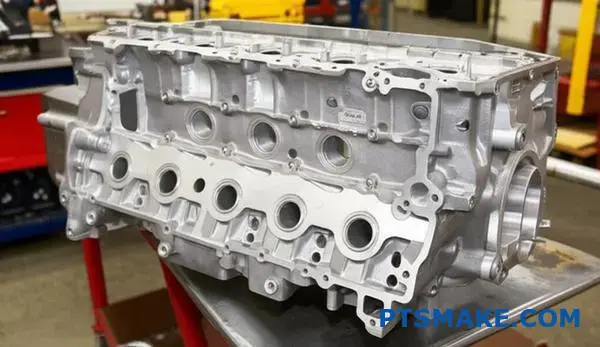

Automotive: Velocità e prestazioni

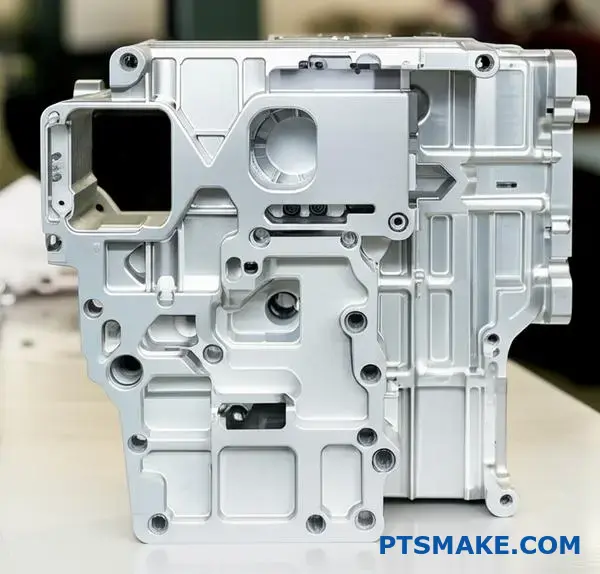

L'industria automobilistica opera in tempi stretti e richiede prestazioni elevate, dai prototipi iniziali alla produzione su larga scala. La lavorazione multiasse è fondamentale per la creazione di componenti complessi del motore, come le teste dei cilindri, i pistoni e le scatole della trasmissione. Questi componenti sono spesso caratterizzati da canali e porte di raffreddamento intricati e di difficile accesso. Per i veicoli elettrici e ad alte prestazioni, questa tecnologia viene utilizzata per prototipare e produrre componenti leggeri del telaio e sofisticati alloggiamenti per le batterie. La capacità di lavorare un prototipo complesso in un'unica configurazione riduce drasticamente i tempi di iterazione, consentendo agli ingegneri di testare e perfezionare i progetti molto più rapidamente rispetto ai metodi tradizionali.

Elettronica: La sfida della miniaturizzazione

Man mano che i dispositivi elettronici diventano più piccoli e più potenti, i loro componenti diventano sempre più intricati. La lavorazione multiasse è essenziale per la produzione di dissipatori di calore complessi con alette ad alta densità, involucri personalizzati per dispositivi elettronici compressi e connettori resistenti. La precisione di una macchina a 5 assi garantisce che questi pezzi piccoli e dettagliati soddisfino le specifiche esatte, il che è fondamentale per la gestione termica e l'affidabilità dei dispositivi. Ad esempio, la lavorazione di un dissipatore complesso da un unico blocco di alluminio o rame offre prestazioni termiche superiori rispetto all'assemblaggio di più pezzi.

| Industria | Applicazione chiave | Perché il multiasse è essenziale |

|---|---|---|

| Automotive | Blocchi motore, parti della catena cinematica | Accesso ai canali interni, prototipazione rapida |

| Difesa | Componenti per missili, sistemi di guida | Materiali ad alta resistenza, geometrie complesse |

| Elettronica | Dissipatori complessi, involucri personalizzati | Miniaturizzazione, caratteristiche di alta precisione |

| Robotica | Articolazioni personalizzate, dispositivi finali | Alleggerimento, funzionalità integrate |

In definitiva, la scalabilità della lavorazione CNC multiasse consente ad aziende come PTSMAKE di assistere i clienti da un singolo prototipo a migliaia di pezzi di produzione, garantendo una qualità costante in ogni fase.

In sintesi, la lavorazione CNC multiasse non è solo un processo di produzione avanzato: è un fattore critico per l'innovazione nei settori più esigenti di oggi. Dal settore aerospaziale e medicale a quello automobilistico ed elettronico, offre la precisione, l'efficienza e la libertà di progettazione necessarie per creare componenti complessi e ad alte prestazioni. Consentendo di lavorare i pezzi in un'unica configurazione, riduce gli errori, accorcia i tempi di consegna e, in ultima analisi, permette agli ingegneri di immettere sul mercato più rapidamente prodotti migliori e più affidabili.

Precisione e complessità: Realizzare geometrie ineguagliabili.

Vi è mai capitato di progettare un pezzo con curve complesse e profondi sottosquadri, per poi sentirvi dire che richiede molteplici e costosi allestimenti? La frustrazione di dover compromettere il progetto per la producibilità è fin troppo comune.

La lavorazione CNC multiasse supera queste limitazioni. Utilizza il movimento simultaneo degli utensili lungo quattro, cinque o più assi per lavorare geometrie complesse, elementi intricati e superfici lisce in un'unica configurazione. Questo metodo sblocca progetti che in precedenza erano considerati impossibili o proibitivi.

Il salto dalla lavorazione a 3 assi a quella multiasse

La lavorazione tradizionale a 3 assi è potente ma limitata. L'utensile da taglio si muove lungo gli assi lineari X, Y e Z, avvicinandosi al pezzo da un'unica direzione, in genere dall'alto. Sebbene sia efficace per i pezzi più semplici, ha difficoltà con le superfici complesse e le caratteristiche su più facce di un pezzo. Ogni nuova faccia da lavorare richiede una nuova impostazione: un processo manuale di sblocco, rotazione e riaggancio del pezzo. Ciò introduce opportunità di errore e aumenta drasticamente i tempi di produzione.

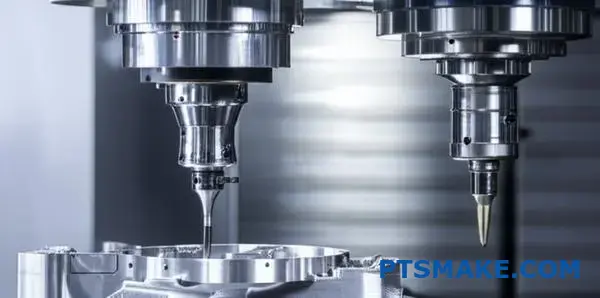

La lavorazione CNC a più assi introduce gli assi di rotazione, comunemente chiamati assi A e B (o C). Ciò consente al pezzo o alla testa dell'utensile (o a entrambi) di ruotare e inclinarsi durante il processo di lavorazione.

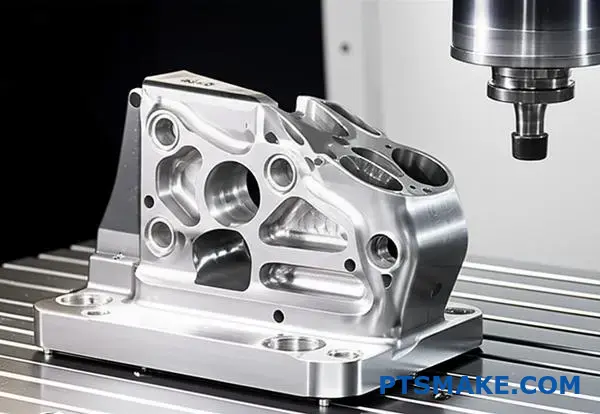

Il vantaggio di un'unica configurazione

Il vantaggio più significativo di questa tecnologia è la possibilità di lavorare un pezzo complesso in un'operazione "a setup singolo" o "done-in-one". Una volta che il blocco di materiale grezzo è fissato nella macchina, non deve essere più spostato fino a quando non diventa un pezzo finito. Questo approccio a set-up singolo è rivoluzionario per diversi motivi. In primo luogo, riduce drasticamente l'accumulo di errori di tolleranza che si verificano con ogni riposizionamento manuale. Quando si maneggia un pezzo più volte, i piccoli disallineamenti si accumulano, portando potenzialmente il componente finale fuori specifica. Con la lavorazione multiasse, la precisione della macchina viene mantenuta durante l'intero processo. Ciò richiede un software avanzato per calcolare l'esatta interpolazione del percorso utensile2 necessario per mantenere un contatto costante. Secondo l'esperienza di PTSMAKE, questo aspetto è fondamentale per le parti in cui anche pochi micron di deviazione possono causare guasti, come nel caso di applicazioni aerospaziali o di dispositivi medici.

| Caratteristica | Approccio alla lavorazione a 3 assi | Approccio alla lavorazione multiasse |

|---|---|---|

| Contorni complessi | Curve approssimate con molti piccoli tagli lineari, con conseguente "smerlatura". | Il movimento continuo dell'utensile crea una superficie liscia e precisa in una sola passata. |

| Sottotagli | Impossibile senza utensili speciali o configurazioni multiple e rotazione dei pezzi. | L'utensile può inclinarsi per raggiungere elementi sottostanti senza riposizionare il pezzo. |

| Fori angolati | Richiede attrezzature personalizzate o la rotazione del pezzo per ogni angolo unico. | Il pezzo o la testa dell'utensile possono essere angolati secondo le specifiche esatte per la foratura. |

Questo processo consolidato non solo migliora la precisione, ma semplifica anche il flusso di lavoro, riducendo la manodopera e il tempo tradizionalmente impiegato per l'impostazione e l'ispezione tra le operazioni.

Sbloccare geometrie e caratteristiche complesse

La capacità di mantenere sempre un angolo di taglio ottimale tra l'utensile e il pezzo è ciò che consente alle macchine multiasse di creare caratteristiche che sono semplicemente fuori portata per le loro controparti a 3 assi. Questa capacità apre un nuovo mondo di libertà di progettazione per ingegneri e designer di prodotti.

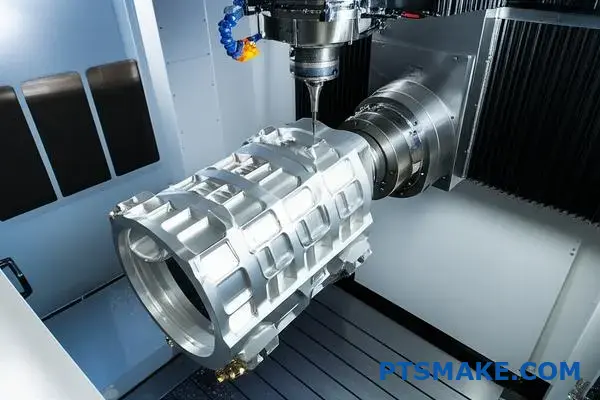

Creazione di sottosquadri e funzioni multisuperficie

I sottosquadri sono elementi che non possono essere lavorati con un approccio dall'alto verso il basso perché una parte del materiale da rimuovere è bloccata da un altro elemento del pezzo. Si pensi alle aperture interne di un blocco motore o alla scanalatura a coda di rondine di un gruppo complesso. Su una macchina a 3 assi, la creazione di questi elementi richiederebbe l'arresto della macchina e la rotazione del pezzo o l'utilizzo di utensili altamente specializzati, spesso fragili. Una macchina a 5 assi, invece, può semplicemente inclinare l'utensile o il pezzo per accedere a queste aree, lavorandole in modo pulito ed efficiente con un movimento continuo. Questo è stato un fattore determinante nei progetti passati dell'PTSMAKE, in particolare nei settori automobilistico e dei macchinari, dove i canali di fluidi integrati e le superfici di accoppiamento complesse sono comuni.

L'impatto sull'efficienza produttiva

I vantaggi vanno oltre la complessità del pezzo. Consolidando le operazioni, la lavorazione CNC multiasse riduce drasticamente il tempo di ciclo complessivo.

| Fase del processo | Tradizionale a 3 assi (configurazioni multiple) | CNC multiasse (impostazione singola) |

|---|---|---|

| Numero di impostazioni | 3-6+ per parte | 1-2 per parte |

| Tempo di programmazione | Superiore (programmi multipli) | Inferiore (un programma complesso) |

| Tempo di lavorazione | Più alto a causa delle modifiche all'impostazione | Significativamente più basso |

| Rischio di errore | Alto (errore umano nelle impostazioni) | Minimo (controllato dalla macchina) |

Ad esempio, un componente che una volta richiedeva cinque impostazioni separate su una fresa a 3 assi, ognuna delle quali comportava la programmazione, l'impostazione delle attrezzature, la lavorazione e i controlli di qualità, spesso può essere completato in un'unica operazione continua su una macchina a 5 assi. In base ai nostri studi interni che confrontano i processi di produzione, questo può portare a un risparmio di tempo di 30-50% o più, a seconda della complessità del pezzo. Questa efficienza non significa solo consegne più rapide, ma si traduce anche in una riduzione dei costi, rendendo commercialmente validi progetti precedentemente costosi. L'investimento in tecnologie avanzate lavorazione cnc multi asse La tecnologia si traduce in una riduzione della manodopera, in un minor numero di attrezzature e in una maggiore velocità di produzione.

La lavorazione CNC multiasse cambia radicalmente le possibilità di produzione. Affronta direttamente i limiti dei metodi tradizionali, consentendo la creazione di geometrie molto complesse e tolleranze ristrette in un'unica configurazione. Utilizzando movimenti rotazionali e lineari simultanei, è in grado di lavorare sottosquadri, curve complesse e pezzi sfaccettati con precisione ed efficienza superiori. Questa capacità non solo migliora la qualità dei pezzi e riduce i tempi di produzione, ma consente anche agli ingegneri di progettare componenti più innovativi e funzionali senza essere vincolati dalle limitazioni di produzione.

Guadagni di efficienza: Riduzione degli allestimenti e dei tempi di ciclo.

Vi è mai capitato di vedere un pezzo complesso passare da una macchina all'altra, con un'impostazione dopo l'altra che si ripercuote sui tempi di consegna e sul budget? Quel tempo di inattività è un killer silenzioso dei profitti.

La lavorazione CNC multiasse è la soluzione. Riduce i tempi di produzione grazie alla lavorazione di geometrie complesse in un'unica configurazione. Questo riduce al minimo l'intervento manuale, riduce la possibilità di errori e riduce direttamente i tempi di ciclo e i costi di manodopera, aumentando l'efficienza complessiva.

L'approccio tradizionale a un pezzo complesso, utilizzando una macchina a 3 assi, è come fare una gara di staffetta con se stessi. Si lavora un lato, si ferma la macchina, si smonta il pezzo, si progetta una nuova attrezzatura, si blocca il pezzo con un nuovo orientamento, si ristabilisce lo zero di lavoro e si ricomincia. Questo processo si ripete per ogni singola faccia da lavorare. Non è solo noioso: è una fonte enorme di inefficienza e di potenziali errori. Secondo l'esperienza di PTSMAKE, questo tempo di impostazione può spesso superare il tempo di taglio effettivo.

I costi nascosti delle configurazioni multiple

Ogni volta che un operatore deve riposizionare manualmente un pezzo, si verificano diversi aspetti negativi. Non si tratta solo di tempo perso, ma anche di rischi e costi aggiuntivi che spesso vengono trascurati fino a quando non compaiono nel rapporto di ispezione finale o nel budget del progetto.

Consumo di tempo e macchine inattive

Il costo più evidente è il tempo. Ogni impostazione comporta la pulizia, il caricamento, il bloccaggio e l'indicazione del pezzo. La costosa macchina CNC rimane inattiva durante l'intero processo. Per un pezzo che richiede quattro o cinque impostazioni, questo tempo non produttivo si somma rapidamente, allungando i tempi di consegna e creando colli di bottiglia nella produzione.

Il rischio crescente di imprecisione

L'accuratezza è fondamentale nella produzione di precisione. Ogni volta che un pezzo viene sbloccato e riagganciato, si introduce una piccola quantità di errore di posizionamento. Anche con le migliori attrezzature e gli operatori più esperti, queste piccole deviazioni possono accumularsi. Dopo diverse impostazioni, il pezzo finale potrebbe faticare a rispettare le tolleranze strette richieste, con conseguenti scarti o rilavorazioni. È qui che il concetto di lavorazione "done-in-one" si rivela davvero eccellente. Comprendere le caratteristiche della macchina cinematica3 è fondamentale per i programmatori raggiungere questa precisione di impostazione singola, garantendo che tutte le caratteristiche siano perfettamente correlate tra loro.

Il vantaggio della configurazione singola

La lavorazione CNC a più assi, in particolare a 5 assi, affronta questo problema. Ruotando il pezzo sugli assi A e B/C, la macchina può presentare quasi tutte le facce all'utensile da taglio senza che il pezzo lasci mai l'attrezzatura iniziale.

| Attività di lavorazione | Processo tradizionale a 3 assi | Processo di impostazione singola a 5 assi |

|---|---|---|

| Lavorazione di 5 facce | Sono necessarie 5 configurazioni separate | Tutte le 5 facce lavorate in un'unica configurazione |

| Fori angolati | Richiede piastre angolari o dispositivi complessi | Il tavolo/la testa si inclina all'angolo corretto |

| Sottotagli | Richiede utensili speciali e configurazioni multiple | L'utensile si avvicina da un angolo per eliminare |

| Totale configurazioni | 4-6+ | 1 |

Questo consolidamento delle operazioni è il fulcro dell'aumento di efficienza. Trasforma il processo produttivo da una serie di fasi disgiunte in un'unica operazione continua e altamente automatizzata.

L'eliminazione delle impostazioni è solo l'inizio. La vera magia avviene quando analizziamo come questo singolo cambiamento si ripercuote sull'intero processo produttivo, influenzando tutto, dall'allocazione della manodopera alla produzione complessiva della fabbrica. Non si tratta solo di risparmiare qualche minuto qua e là, ma di cambiare radicalmente l'economia della produzione di componenti complessi.

Da cicli più veloci a una maggiore produttività

Il vantaggio più diretto di un'unica impostazione è la drastica riduzione del tempo di ciclo totale per pezzo. Non si tratta solo di eliminare il tempo di riposizionamento manuale, ma anche di consentire strategie di lavorazione più efficienti che prima non erano possibili.

Ottimizzazione dei tempi di attività dei mandrini

In un ambiente multi-setup, il mandrino della macchina è spesso fermo per un tempo superiore a quello di taglio. Con la lavorazione multiasse, il tempo di attività del mandrino, ovvero la percentuale di tempo in cui l'utensile asporta effettivamente materiale, aumenta in modo significativo. Dopo l'impostazione iniziale, la macchina può funzionare ininterrottamente per l'intero pezzo, a volte per ore. In questo modo si massimizza il rendimento dell'investimento nella macchina.

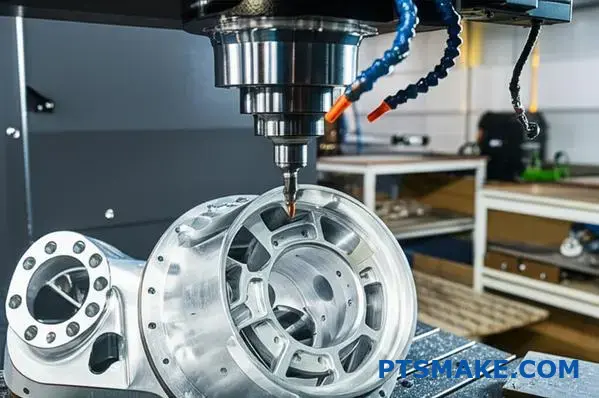

Percorsi utensile e condizioni di taglio superiori

La capacità multiasse consente di utilizzare utensili da taglio più corti e più rigidi. Poiché la macchina può inclinare l'utensile o il pezzo per evitare collisioni, non abbiamo bisogno di utensili lunghi e fragili, soggetti a vibrazioni e vibrazioni. Gli utensili più corti possono gestire velocità e avanzamenti più aggressivi, rimuovendo più rapidamente il materiale e mantenendo una finitura superficiale superiore. Ciò significa che spesso possiamo combinare le passate di sgrossatura e finitura, riducendo ulteriormente il tempo di ciclo.

L'impatto finanziario e operativo

Cicli più rapidi e minori impostazioni si traducono direttamente in significativi risparmi sui costi e vantaggi operativi. È qui che la lavorazione CNC multiasse dimostra il suo valore al di là delle semplici capacità tecniche.

Riduzione dei costi di manodopera e di montaggio

Un minor numero di impostazioni significa una minore necessità di manodopera diretta per ogni pezzo. Un macchinista esperto può impostare un lavoro complesso su una macchina a 5 assi e lasciarlo funzionare, liberandosi per preparare il lavoro successivo o gestire un'altra macchina. In questo modo la manodopera specializzata viene sfruttata in modo molto più efficace. Inoltre, si elimina la necessità di attrezzature multiple, complesse e costose. Spesso è sufficiente una sola morsa o mandrino di alta qualità.

| Fattore di costo | Configurazione multipla tradizionale | Configurazione singola Asse multiplo |

|---|---|---|

| Manodopera per parte | Alto (interventi multipli) | Basso (una configurazione) |

| Costo dell'allestimento | Alto (più apparecchi personalizzati) | Basso (un apparecchio standard) |

| Tasso di scarto/lavoro | Più alto (errori di composizione) | Minimo (alta precisione) |

| Tempo di inattività della macchina | Significativo | Ridotto drasticamente |

In definitiva, queste efficienze portano a una maggiore produttività. Producendo pezzi più velocemente e in modo più affidabile, una struttura può accettare più lavoro senza bisogno di più macchine o di più spazio. Per i nostri clienti di PTSMAKE, questo significa che possiamo consegnare pezzi complessi in tempi più stretti e a prezzi più competitivi.

In breve, la lavorazione CNC multiasse rivoluziona l'efficienza produttiva consolidando le operazioni in un'unica configurazione. Questa strategia riduce drasticamente il riposizionamento manuale, il che a sua volta riduce i tempi di ciclo, minimizza il potenziale di errore umano e abbassa i costi di manodopera. Per i produttori, il risultato è un significativo aumento della produttività e del rendimento. Ciò consente una consegna più rapida di pezzi complessi e crea un processo di produzione più economico e competitivo.

Qualità e coerenza: Ridurre al minimo gli sprechi e gli errori?

Avete mai lottato con produzioni in cui il primo pezzo è perfetto, ma il millesimo è leggermente sbagliato? Le piccole incongruenze e gli alti tassi di scarto stanno intaccando il budget e la tempistica del vostro progetto?

La lavorazione CNC multiasse risolve questo problema sfruttando l'automazione e il software avanzato per eliminare la variabilità umana. Questo processo assicura che ogni pezzo sia un duplicato preciso del primo, riducendo in modo significativo gli scarti e garantendo una qualità costante in qualsiasi volume di produzione.

La meccanica della precisione e della ripetibilità

Il vantaggio principale della lavorazione CNC multiasse è la capacità di creare un collegamento diretto e ininterrotto tra un progetto digitale e un prodotto fisico. Questo collegamento elimina sistematicamente le variabili che portano a errori e sprechi. Nella lavorazione tradizionale, un operatore potrebbe dover interpretare i disegni, regolare manualmente la macchina o cambiare più volte le attrezzature. Ognuna di queste fasi è un potenziale punto di errore. I sistemi multiasse, guidati da un sofisticato software CAM, eliminano le congetture. La macchina segue un percorso utensile pre-programmato con una precisione al micron, eseguendo tagli e angoli complessi in modo impeccabile ogni volta.

Impostazione singola, guadagni multipli

Una delle maggiori fonti di errore nella produzione di pezzi complessi è la ri-estensione. Ogni volta che un pezzo viene sbloccato, spostato e riaccostato per lavorare una faccia diversa, c'è il rischio di introdurre un piccolo errore di allineamento. Questi piccoli errori si accumulano, un fenomeno noto come accumulo di tolleranze, che può portare un pezzo finito al di fuori delle specifiche richieste. La lavorazione CNC multiasse riduce al minimo questo rischio consentendo all'utensile di avvicinarsi al pezzo da più direzioni in un'unica configurazione. Una macchina a 5 assi può lavorare su cinque lati di un cubo senza mai staccarlo dalla morsa. In questo modo si preserva il pezzo precisione volumetrica4 rispetto al dato di partenza, assicurando che tutti gli elementi siano perfettamente posizionati l'uno rispetto all'altro.

Processi automatizzati per un'esecuzione impeccabile

Oltre al percorso utensile, l'automazione si estende ad altri aspetti critici del processo. I cambi utensili automatizzati garantiscono l'utilizzo dell'utensile corretto per ogni operazione, senza alcun intervento manuale. I sistemi di ispezione in-process possono essere utilizzati per misurare il pezzo a metà ciclo, regolando automaticamente l'usura degli utensili o le variazioni termiche della macchina. In questo modo si crea un ciclo di feedback autocorrettivo che mantiene la coerenza dal primo all'ultimo pezzo.

| Confronto tra le caratteristiche | Lavorazione tradizionale (3 assi) | Lavorazione CNC multiasse (5 assi) |

|---|---|---|

| Complessità della configurazione | Sono necessarie più configurazioni | Un'unica configurazione per la maggior parte delle funzioni |

| Ingresso dell'operatore | Elevata dipendenza dalle competenze | Richiede un intervento minimo |

| Errore potenziale | Alto (ri-fissazione, interpretazione) | Basso (automatico, preprogrammato) |

| Coerenza da parte a parte | Variabile | Estremamente alto |

Questo livello di automazione significa che il processo è ripetibile, scalabile e prevedibile.

Risultati quantificabili: Dalla teoria alla realtà produttiva

I vantaggi della riduzione al minimo degli errori non sono solo teorici, ma si traducono in miglioramenti tangibili della resa e dell'efficienza dei costi. Nei progetti passati di PTSMAKE, abbiamo visto in prima persona come l'adozione di una strategia multiasse trasformi i risultati di produzione. Non si tratta solo di produrre pochi pezzi buoni, ma di realizzare migliaia di pezzi perfetti con scarti minimi. La riduzione del materiale di scarto e il risparmio di tempo macchina hanno un impatto diretto sul prezzo finale del pezzo, rendendo più accessibile la produzione ad alta precisione.

Un caso di studio sulla riduzione dei difetti

Di recente abbiamo lavorato con un cliente del settore dei dispositivi medici che aveva bisogno di un alloggiamento complesso con canali interni intricati. Il fornitore precedente utilizzava una serie di operazioni a 3 assi, con un tasso di scarto di quasi 12% a causa di incongruenze nelle tolleranze. Dopo aver rivalutato il processo di produzione con il nostro team, abbiamo spostato la produzione su uno dei nostri centri di lavorazione a 5 assi. Completando il pezzo in un'unica configurazione, abbiamo eliminato gli errori di riformatura che causavano i difetti. I risultati dei nostri test hanno dimostrato che il tasso di scarto è sceso al di sotto di 1,5%, con un notevole risparmio sui costi e una catena di fornitura più affidabile per il loro prodotto critico.

Miglioramento dei rendimenti su tutta la linea

Non si tratta di un caso isolato. Il principio della riduzione dei punti di contatto umani e delle fasi del processo porta costantemente a rendimenti migliori. Quando un processo è stabile e ripetibile, è possibile prevedere i risultati con un elevato grado di affidabilità. Questo è fondamentale per le grandi produzioni, dove anche una piccola percentuale di miglioramento della resa può portare a risparmi sostanziali ed evitare costosi ritardi di produzione.

| Produzione metrica | Prima dell'implementazione multiasse | Dopo l'implementazione multiasse |

|---|---|---|

| Tasso medio di difetti | 6-8% | < 2% |

| Rendimento per 1.000 unità | ~930 parti | >980 parti |

| Tempo di configurazione della macchina | 3-4 ore (allestimenti multipli) | < 1 ora (configurazione singola) |

| Mancanze di ispezione | Frequente | Raro |

In definitiva, la coerenza garantita dalla lavorazione CNC multiasse crea fiducia. Quando i nostri clienti sanno che ogni pezzo che ricevono sarà conforme alle loro esatte specifiche, semplificano il loro processo di approvvigionamento e rafforzano la nostra partnership.

La lavorazione CNC multiasse offre qualità e coerenza eccezionali, sostituendo la variabilità manuale con la precisione automatizzata. Questo approccio riduce drasticamente l'errore umano, mentre le operazioni a impostazione singola impediscono l'accumulo di tolleranze tipico dei metodi tradizionali. Come si è visto nelle applicazioni reali dell'PTSMAKE, questa tecnologia porta a miglioramenti quantificabili, riducendo in modo significativo i tassi di scarto e garantendo che ogni componente di una grande produzione corrisponda perfettamente al progetto originale, riducendo al minimo gli scarti e gli errori.

I progressi tecnologici che caratterizzano la lavorazione CNC multiasse?

State lottando per lavorare pezzi complessi da materiali resistenti senza compromettere la velocità o la precisione? I lunghi tempi di ciclo e l'usura degli utensili incidono sulla redditività del progetto e causano ritardi nella produzione?

I progressi tecnologici, come il controllo simultaneo multiasse, il software CAD/CAM avanzato e i sistemi intelligenti, stanno rivoluzionando la lavorazione CNC. Consentono una produzione più rapida, una maggiore precisione e la capacità di lavorare con materiali difficili, aumentando direttamente la competitività e l'innovazione della produzione.

L'evoluzione della lavorazione CNC multiasse è una storia di superamento dei limiti fisici. Per anni, la sfida principale è stata quella di tradurre un progetto digitale complesso nel mondo reale senza dover ricorrere a configurazioni multiple, che comportavano errori e perdite di tempo. Gli ultimi progressi tecnologici affrontano direttamente questo problema fondamentale, trasformando il nostro approccio alla produzione. Non si tratta solo di essere più veloci, ma anche più intelligenti.

La Fondazione: Controllo e integrazione del software

Il cuore della moderna lavorazione multiasse è la sinergia tra sistemi di controllo e software. Senza una comunicazione perfetta tra il progetto (CAD), la strategia del percorso utensile (CAM) e il controllore della macchina, anche l'hardware più avanzato risulta inefficace.

Controllo multiasse simultaneo

A differenza della lavorazione 3+2 o indicizzata, in cui il pezzo viene riposizionato tra un'operazione e l'altra, il controllo simultaneo multiasse prevede che l'utensile da taglio e il pezzo si muovano simultaneamente lungo quattro o cinque assi. Questo movimento continuo consente di creare superfici curve complesse, sottosquadri e particolari intricati in un'unica configurazione. L'utensile è in grado di mantenere un ingranaggio ottimale con il pezzo, migliorando la finitura superficiale e prolungando la durata dell'utensile. Questa capacità è fondamentale per settori come quello aerospaziale, dove i componenti hanno spesso forme organiche e aerodinamiche. La capacità della macchina di eseguire questi movimenti complessi dipende dal suo catena cinematica5che definisce il rapporto tra tutte le parti mobili.

Software CAD/CAM avanzato

Il moderno software CAD/CAM è il cervello dell'operazione. Non si limita a generare il codice G. Le piattaforme odierne includono potenti funzioni di simulazione che consentono di visualizzare l'intero processo di lavorazione prima che venga tagliato un singolo chip. Questa verifica virtuale ci aiuta a identificare le potenziali collisioni, a stimare i tempi di ciclo e a ottimizzare i percorsi utensile per ottenere la massima efficienza. Noi di PTSMAKE ci affidiamo a queste simulazioni per ridurre i rischi di progetti complessi, assicurandoci di poter rispettare le tolleranze e i tempi di consegna dei nostri clienti. Il processo si trasforma da un processo per tentativi ed errori a un flusso di lavoro prevedibile e ingegnerizzato.

Principi della lavorazione ad alta velocità (HSM)

La lavorazione ad alta velocità è una strategia, non si tratta solo di aumentare il numero di giri. Si concentra su tagli più leggeri e veloci piuttosto che su tagli lenti e pesanti. Questo approccio ha un impatto profondo sulle prestazioni.

| Caratteristica | Lavorazione tradizionale | Lavorazione ad alta velocità (HSM) |

|---|---|---|

| Profondità di taglio | Profondo | Basso |

| Velocità del mandrino | Da basso a moderato | Molto alto |

| Velocità di alimentazione | Moderato | Alto |

| Trasferimento di calore | Nel pezzo e nell'utensile | Nel chip |

Questa metodologia, applicata alla lavorazione CNC multiasse, riduce le forze di taglio, minimizza il trasferimento di calore al pezzo e consente di ottenere tassi di rimozione del materiale più elevati. Il risultato è una minore distorsione del pezzo, una migliore precisione e tempi di ciclo significativamente più brevi. È particolarmente efficace per i pezzi a parete sottile e per i materiali difficili che tendono all'indurimento da lavoro.

Mentre i sistemi di controllo avanzati e l'HSM gettano le basi, la prossima ondata di innovazione si concentra sul rendere intelligente e adattivo il processo di lavorazione stesso. Questi progressi stanno superando i limiti di ciò che si può ottenere, soprattutto quando si lavora con i materiali e le geometrie più impegnativi. Aggiungono un livello di dati e automazione in tempo reale che eleva le capacità delle macchine CNC multiasse dalla semplice esecuzione dei comandi all'ottimizzazione attiva del processo.

L'ascesa dei sistemi intelligenti e automatizzati

L'integrazione di sensori, analisi dei dati e robotica sta creando un nuovo paradigma per la produzione. Si tratta di creare un sistema in grado di monitorare se stesso, di adattarsi a condizioni mutevoli e di operare con un intervento umano minimo, garantendo efficienza e qualità.

Monitoraggio in-process e controllo adattivo

Le moderne macchine CNC multiasse sono sempre più dotate di sensori sofisticati che monitorano in tempo reale variabili chiave come le vibrazioni degli utensili, le forze di taglio e la temperatura. Questi dati vengono trasmessi all'unità di controllo della macchina, che può effettuare microregolazioni al volo. Ad esempio, se viene rilevata una vibrazione eccessiva, segno di un potenziale chattering dell'utensile che potrebbe rovinare la finitura superficiale del pezzo, il sistema può regolare automaticamente la velocità del mandrino o l'avanzamento per stabilizzare il taglio. Questo controllo adattivo rappresenta una svolta per la lavorazione di leghe esotiche come l'Inconel o il titanio, dove le condizioni di taglio possono essere imprevedibili. In progetti passati presso PTSMAKE, questa tecnologia ci ha aiutato a ridurre i tassi di scarto di oltre 15% su componenti particolarmente impegnativi.

Integrazione robotica per l'automazione

Il vero vantaggio competitivo nella produzione moderna deriva spesso dall'automazione. L'integrazione di macchine CNC multiasse con bracci robotici crea celle di produzione automatizzate che possono funzionare 24 ore su 24, 7 giorni su 7, un concetto spesso chiamato "produzione senza luce". I robot possono essere incaricati di caricare le billette di materie prime, scaricare i pezzi finiti, eseguire controlli di qualità in corso d'opera e persino sostituire gli utensili usurati. Questo non solo aumenta notevolmente l'utilizzo e la produttività delle macchine, ma libera anche gli operatori qualificati che possono concentrarsi su attività più complesse come la programmazione e il miglioramento dei processi. Questo livello di automazione ci consente di offrire prezzi più competitivi e tempi di consegna prevedibili, soprattutto per i volumi di produzione elevati.

Novità nella lavorazione di materiali difficili

La capacità di lavorare in modo efficiente materiali tenaci è un punto di riferimento fondamentale per un'officina meccanica di alto livello. I recenti progressi nelle strategie dei percorsi utensile, consentiti da un potente software CAM, stanno rendendo questo obiettivo più raggiungibile.

| Strategia di lavorazione | Descrizione | Vantaggi principali |

|---|---|---|

| Fresatura trocoidale | Utilizza un percorso utensile circolare o "peeling" con una bassa profondità di taglio radiale ma un'elevata profondità assiale. | Previene il sovraccarico dell'utensile e l'accumulo di calore, ideale per il taglio di scanalature in materiali duri. |

| Cancellazione adattiva | Mantiene costante l'angolo di aggancio dell'utensile, regolando automaticamente il percorso utensile per evitare gli angoli vivi. | Consente tassi di asportazione del materiale più elevati e prolunga la vita dell'utensile evitando picchi improvvisi nella forza di taglio. |

| Sbavatura a 5 assi | Utilizza la versatilità di una macchina a 5 assi per tracciare bordi complessi con un utensile di sbavatura, automatizzando un processo tipicamente manuale. | Assicura una qualità costante dei bordi e riduce significativamente il lavoro manuale e i costi associati. |

Questi percorsi utensile intelligenti assicurano che il carico sull'utensile da taglio rimanga costante, il che è fondamentale per evitare rotture e prolungare la vita dell'utensile quando si lavora con materiali che si induriscono o che generano un calore significativo. Grazie alla padronanza di queste tecniche, possiamo affrontare lavori che un tempo erano considerati proibitivi o che richiedevano molto tempo.

I progressi nella lavorazione CNC multiasse non sono miglioramenti isolati, ma un ecosistema collegato di hardware, software e sistemi intelligenti. Dai principi fondamentali del controllo simultaneo e dell'HSM all'integrazione di sensori adattivi e automazione robotica, queste tecnologie affrontano le principali sfide della produzione. Forniscono gli strumenti per lavorare geometrie complesse da materiali difficili con maggiore velocità, precisione senza precedenti e maggiore affidabilità. Questa evoluzione si traduce direttamente in una posizione competitiva più forte per i produttori e in prodotti migliori per tutti.

Versatilità dei materiali e capacità avanzate nella lavorazione multiasse.

Avete mai progettato un pezzo complesso per poi sentirvi dire che il vostro materiale ideale è troppo difficile o costoso da lavorare? Avete affrontato limitazioni che vi hanno costretto a scendere a compromessi sulla scelta del materiale?

La lavorazione CNC a più assi consente di sfruttare un'ampia gamma di materiali, dai metalli standard ai compositi avanzati. Regolando dinamicamente i percorsi utensile, le velocità e gli avanzamenti, si superano le sfide uniche di ciascun materiale, migliorando direttamente la durata, le prestazioni e la libertà di progettazione del prodotto finale.

La lavorazione CNC a più assi non riguarda solo le geometrie complesse, ma anche la padronanza dei materiali che danno vita a tali geometrie. La capacità di avvicinarsi a un pezzo da più angolazioni consente strategie di taglio ottimizzate che rispettano le proprietà intrinseche di ciascun materiale, cosa che le macchine tradizionali a 3 assi non riescono a fare. Questa adattabilità apre le porte all'utilizzo di materiali che in precedenza erano considerati "non lavorabili" o economicamente non convenienti.

Lavorazione di un'ampia gamma di metalli e leghe

Il cuore di molte applicazioni impegnative è costituito da metalli ad alte prestazioni. Nella nostra esperienza di PTSMAKE, abbiamo visto come le capacità multiasse trasformino il modo in cui trattiamo questi materiali.

Metalli ferrosi e non ferrosi

Dall'acciaio inossidabile all'alluminio e al titanio, ogni metallo presenta una sfida unica. Ad esempio, la bassa conducibilità termica del titanio può portare a un eccessivo accumulo di calore sull'utensile da taglio. Una macchina a 5 assi può mantenere un angolo di taglio ottimale, regolando costantemente il percorso utensile per gestire il calore e prevenire l'indurimento del lavoro. Non si tratta solo di evitare la rottura dell'utensile, ma di preservare l'integrità del materiale, che è fondamentale per i componenti aerospaziali e medicali.

Superleghe e materiali esotici

Materiali come l'Inconel e l'Hastelloy sono noti per la loro resistenza alle alte temperature, ma sono notoriamente difficili da lavorare. La loro tendenza a incrudirsi può distruggere istantaneamente un utensile da taglio. La lavorazione CNC a più assi consente una tecnica chiamata fresatura trocoidale, in cui l'utensile esegue tagli continui e poco profondi. In questo modo si mantiene un carico di trucioli costante, si riduce al minimo il calore e si evitano i movimenti di arresto-avvio che causano l'indurimento. Il risultato è un pezzo finito che soddisfa le specifiche senza compromettere le proprietà avanzate del materiale.

La tabella seguente, basata sullo sviluppo del nostro processo interno, mostra come adattiamo le strategie per i diversi metalli:

| Proprietà del materiale | Sfida di lavorazione | Soluzione CNC multiasse |

|---|---|---|

| Durezza (ad esempio, acciaio temprato) | Forze di taglio elevate, usura degli utensili | Angolo di innesto utensile ottimizzato, impostazione rigida |

| Duttilità (ad esempio, rame) | Consistenza gommosa, scarsa rottura dei trucioli | Refrigerante ad alta pressione, utensili da taglio affilati |

| Bassa conducibilità termica (es. titanio) | Accumulo di calore sulla punta dell'utensile | Movimento costante dell'utensile, getti di refrigerante mirati |

| Tempra da lavoro (ad es. Inconel) | Il materiale si indurisce durante il taglio | Carico truciolo costante, percorsi di fresatura trocoidali |

Manipolazione di materiali compositi e plastici avanzati

La versatilità della lavorazione multiasse va ben oltre i metalli. Si tratta anche di una svolta per i compositi e i tecnopolimeri. I polimeri rinforzati con fibre di carbonio (CFRP) e altri materiali compositi hanno anisotropo6 La loro resistenza varia a seconda della direzione delle fibre. Un taglio errato di questi materiali può causare delaminazione e sfilacciamento, rovinando il pezzo. Una macchina multiasse può orientare l'utensile per tagliare lungo la direzione delle fibre, garantendo una finitura pulita senza compromettere l'integrità strutturale. Questo livello di controllo è essenziale per produrre componenti leggeri e ad alta resistenza per l'industria automobilistica e robotica.

Oltre alla semplice gestione di una gamma più ampia di materiali, la vera potenza della lavorazione CNC multiasse risiede nel modo in cui migliora le prestazioni e la durata del prodotto finale attraverso un adattamento intelligente del processo. La macchina non si limita a tagliare il materiale, ma risponde in tempo reale al suo comportamento specifico. Questa capacità dinamica porta a finiture superficiali superiori, tolleranze più strette e proprietà meccaniche migliori nel pezzo finito.

Adattare le tecniche per ottenere prestazioni ottimali dei materiali

Il modo in cui un materiale viene tagliato influisce direttamente sul suo stato finale. Una lavorazione aggressiva o impropria può introdurre tensioni interne, microfratture e danni termici che compromettono l'affidabilità a lungo termine di un pezzo, anche se in superficie sembra perfetto.

Ridurre al minimo lo stress termico

Molte plastiche e leghe avanzate sono sensibili al calore. Temperature eccessive durante la lavorazione possono alterare la loro struttura cristallina, riducendo la resistenza o causando deformazioni. I sistemi multiasse eccellono nella gestione termica. La macchina può utilizzare utensili più corti, che sono più rigidi e vibrano meno, riducendo l'attrito. Può anche creare percorsi utensile che spostano costantemente la zona di taglio, evitando che il calore si concentri in un'unica area. In combinazione con il refrigerante ad alta pressione attraverso il mandrino, questo assicura che il materiale rimanga all'interno del suo intervallo di temperatura ottimale, preservando le sue proprietà previste. Questo è un fattore critico che monitoriamo per i componenti medicali ed elettronici.

Miglioramento della finitura e dell'integrità della superficie

Nella lavorazione tradizionale, il frequente riposizionamento dell'utensile può lasciare piccoli segni o linee sulla superficie del pezzo. Per le applicazioni che richiedono superfici lisce per ridurre l'attrito o per motivi estetici, questo è inaccettabile. Con la lavorazione CNC multiasse, l'utensile può seguire un percorso continuo e fluido su superfici complesse senza ritrarsi. In questo modo si ottiene una finitura superiore, in un solo passaggio, che spesso elimina la necessità di operazioni di lucidatura secondarie.

Questa tabella evidenzia come gli adattamenti specifici vadano a vantaggio del prodotto finale:

| Adattamento alla lavorazione | Sfida materiale affrontata | Vantaggi per le prestazioni del prodotto |

|---|---|---|

| Coinvolgimento continuo dello strumento | Segni di superficie dovuti alla sostituzione degli utensili | Finitura superficiale superiore, riduzione dei punti di stress |

| Erogazione ottimizzata del refrigerante | Danno termico ed espansione | Preserva l'integrità del materiale e la stabilità dimensionale |

| Utensili più corti e più rigidi | Deviazione e vibrazioni dell'utensile | Tolleranze più strette, maggiore precisione |

| Angoli di taglio variabili | Caratteristiche difficili da raggiungere | Consente di realizzare progetti complessi senza debolezza dei pezzi |

In definitiva, l'obiettivo è creare un pezzo che funzioni esattamente come previsto dal progettista. Nei progetti passati dell'PTSMAKE, l'adattamento delle nostre strategie multiasse al materiale è stata la chiave per raggiungere questo obiettivo. Il processo di lavorazione si trasforma da una semplice operazione di asportazione di materiale in una soluzione di produzione raffinata che aggiunge valore e affidabilità al prodotto finale.

La lavorazione CNC a più assi offre la versatilità necessaria per lavorare con un'ampia gamma di materiali, dalle superleghe più resistenti ai compositi più delicati. Le sue capacità avanzate consentono un adattamento dinamico alle proprietà uniche di ciascun materiale, come la durezza e la sensibilità termica. Questo approccio intelligente non si limita a consentire progettazioni complesse, ma migliora direttamente la durata, l'integrità della superficie e le prestazioni complessive del prodotto finale, riducendo al minimo le sollecitazioni e preservando la resistenza intrinseca del materiale, per garantire che i pezzi soddisfino i più elevati standard di progettazione.

Flessibilità di progettazione e possibilità di personalizzazione?

Vi siete mai sentiti limitati dalla produzione tradizionale, costretti a semplificare un progetto complesso solo per renderlo producibile? Siete stanchi di compromettere la vostra visione ingegneristica a causa dei limiti di produzione?

La lavorazione CNC multiasse libera i progettisti consentendo la creazione di pezzi intricati e personalizzati direttamente dai modelli CAD. Offre una flessibilità ineguagliabile per la prototipazione rapida, la produzione di bassi volumi e le soluzioni su misura, rendendola una pietra miliare dell'innovazione nei settori più esigenti.

La lavorazione CNC multiasse non è solo un miglioramento incrementale, ma un cambio di paradigma per quanto riguarda le possibilità di progettazione dei prodotti. Affronta direttamente le limitazioni che spesso costringono gli ingegneri a scendere a compromessi. La capacità di manipolare contemporaneamente l'utensile e il pezzo su più assi apre un mondo di possibilità geometriche che sono semplicemente fuori portata per le macchine convenzionali a 3 assi.

Liberare la vera libertà geometrica

Nella lavorazione tradizionale, elementi come sottosquadri, fori angolati e cavità strette e profonde richiedono spesso più configurazioni, attrezzature personalizzate o revisioni complete del progetto. Ogni impostazione aggiuntiva comporta il rischio di errori, aumenta i tempi di produzione e fa lievitare i costi. La lavorazione a più assi affronta questo problema. Avvicinandosi al pezzo da qualsiasi angolazione, può creare contorni complessi e caratteristiche interne in un'unica operazione continua. Questo approccio con un'unica impostazione, un vantaggio fondamentale della tecnologia, è cruciale per mantenere tolleranze ristrette. Garantisce che tutti gli elementi siano lavorati in relazione l'uno all'altro con un'accuratezza eccezionale, eliminando il potenziale disallineamento che può verificarsi quando un pezzo viene ri-fissato. La macchina Cinematica7 definire come questi movimenti complessi vengono coordinati per ottenere la forma finale.

Dai prototipi rapidi alle parti personalizzate

La velocità con cui un progetto digitale può essere trasformato in un componente fisico è un vantaggio enorme. Questa capacità è preziosa per la prototipazione rapida e i cicli di progettazione iterativi. Gli ingegneri possono avere tra le mani un prototipo funzionale in pochi giorni, non in settimane, consentendo così di accelerare i test, la convalida e il perfezionamento. Questa agilità accorcia notevolmente i tempi di sviluppo del prodotto.

| Caratteristica | Lavorazione CNC a 3 assi | Lavorazione CNC multiasse |

|---|---|---|

| Sottotagli | Richiede più configurazioni o utensili speciali | Facilmente lavorabile in un'unica configurazione |

| Curve complesse | Approssimato con il metodo stairstepping | Percorsi utensile lisci e continui |

| Fori angolati | Richiede piastre angolari o configurazioni multiple | Forato direttamente con qualsiasi angolo composto |

| Tempo di produzione | Più lungo a causa delle configurazioni multiple | Ridotto grazie all'allestimento singolo |

Questa flessibilità va oltre la prototipazione. Per i settori che richiedono una produzione a basso volume o pezzi unici personalizzati, come i macchinari specializzati o la robotica, la lavorazione multiasse è la soluzione ideale. Non è necessario ricorrere a stampi o attrezzature costose, rendendo la produzione personalizzata economicamente vantaggiosa.

La flessibilità di progettazione offerta dalla lavorazione CNC multiasse consente agli ingegneri di creare soluzioni su misura per le sfide uniche dei settori ad alto rischio. In questi casi, prestazioni, affidabilità e personalizzazione non sono solo auspicabili, ma essenziali. Noi di PTSMAKE abbiamo visto questa tecnologia guidare l'innovazione in campi in cui il fallimento non è un'opzione.

Soluzioni su misura per i settori più esigenti

Diversi settori sfruttano questa tecnologia per risolvere problemi specifici. La capacità di produrre pezzi con forme organiche e ottimizzate è una svolta epocale.

Applicazioni aerospaziali e mediche

Nell'industria aerospaziale ogni grammo conta. La lavorazione multiasse viene utilizzata per produrre componenti leggeri ma incredibilmente resistenti, come parti strutturali monolitiche, giranti e pale di turbine. Questi componenti sono spesso caratterizzati da curve complesse e pareti sottili, impossibili da realizzare con altri metodi. Lavorandoli da un unico blocco di lega ad alte prestazioni, eliminiamo i punti deboli associati a giunzioni o saldature.

Allo stesso modo, il settore medico si affida a questa tecnologia per impianti specifici per il paziente e strumenti chirurgici complessi. Una protesi di ginocchio personalizzata, ad esempio, può essere lavorata per adattarsi perfettamente all'anatomia del paziente, migliorando il comfort e la longevità. Gli strumenti chirurgici con canali intricati e non lineari per i fluidi o il cablaggio possono essere prodotti come un unico pezzo, migliorando la loro funzionalità e sterilizzazione.

Il potere del consolidamento delle parti

Una delle applicazioni più potenti di questa libertà di progettazione è il consolidamento dei pezzi. Un gruppo che una volta era composto da più componenti singoli può spesso essere riprogettato e lavorato come un unico pezzo complesso. Ciò comporta notevoli vantaggi.

| Vantaggi del consolidamento | Descrizione |

|---|---|

| Aumento della forza | Elimina i punti deboli come saldature, bulloni o giunture. |

| Peso ridotto | Un singolo pezzo ottimizzato è spesso più leggero di un gruppo. |

| Costi di assemblaggio ridotti | Riduce i tempi di manodopera e la necessità di utilizzare elementi di fissaggio. |

| Catena di fornitura semplificata | Gestisce un solo numero di parte invece di diversi. |

In un progetto passato, abbiamo lavorato con un cliente del settore della robotica per consolidare un gruppo di giunti articolati da cinque parti lavorate separatamente in un unico componente monolitico. Il nuovo design, reso possibile dalla lavorazione a 5 assi, non solo era più resistente e leggero, ma ha anche ridotto i tempi di assemblaggio di oltre 75%, offrendo un significativo vantaggio competitivo. Questo è il tipo di impatto trasformativo che offre la vera flessibilità di progettazione.

La lavorazione CNC multiasse cambia radicalmente il rapporto tra progettazione e produzione. Elimina le barriere tradizionali, consentendo agli ingegneri di creare pezzi complessi e personalizzati senza compromessi. Questa tecnologia è un catalizzatore dell'innovazione, che consente la prototipazione rapida, le soluzioni su misura e il consolidamento dei pezzi nei settori più esigenti. Trasforma concetti ambiziosi in componenti fisici ad alte prestazioni con una precisione e una flessibilità senza pari, rendendola uno strumento essenziale per le moderne sfide ingegneristiche in cui forma e funzione ottimizzate sono fondamentali.

Valutazione del ROI della lavorazione CNC multiasse: Un quadro pratico.

Avete difficoltà a giustificare il costo iniziale più elevato della lavorazione multiasse per i vostri progetti? È una sfida comune quando i pezzi complessi rendono inefficienti e costosi i metodi di produzione tradizionali.

Scegliete la lavorazione CNC multiasse quando i risparmi derivanti dal consolidamento delle impostazioni, dalla riduzione della manodopera e dalla diminuzione degli errori superano la tariffa oraria più elevata. Il miglior ritorno sull'investimento si ottiene per i pezzi complessi, le tolleranze strette e la produzione di volumi medio-bassi, migliorando significativamente la qualità e riducendo i tempi di consegna.

Per decidere tra i metodi di produzione non basta confrontare i preventivi. Una vera analisi costi-benefici implica l'esame dell'intero ciclo di vita della produzione. Per la lavorazione CNC multiasse, il ritorno sull'investimento (ROI) diventa chiaro quando si analizza il costo totale per pezzo, non solo il tempo macchina. Costruiamo un semplice quadro di riferimento per guidare questa decisione.

Fattori chiave nel calcolo del ROI

Per cominciare, è necessario quantificare i costi al di là del preventivo iniziale. La tariffa oraria più elevata di una macchina multiasse può essere fuorviante se elimina altre spese più significative.

- Costi di installazione e allestimento: Una macchina a 3 assi può necessitare di tre, quattro o anche più configurazioni uniche per completare un pezzo complesso. Ogni impostazione richiede attrezzature personalizzate, tempi di fermo macchina e manodopera specializzata. Una macchina a 5 assi spesso completa lo stesso pezzo in un'unica configurazione, riducendo drasticamente questi costi cumulativi.

- Tempo di ciclo: Anche se il tempo di taglio può essere simile, il tempo totale dalla materia prima al pezzo finito è molto più breve con la lavorazione multiasse. L'eliminazione del tempo speso per spostare, risistemare e ricalibrare il pezzo tra un'operazione e l'altra rappresenta un enorme guadagno di efficienza.

- Costo del lavoro: Un minor numero di impostazioni si traduce direttamente in un minor numero di ore di intervento dell'operatore. Questo non solo riduce i costi diretti della manodopera, ma libera anche i vostri macchinisti qualificati per lavorare su altre attività preziose.

- Rischio e tasso di scarto: Ogni volta che un pezzo viene spostato e rifissato, c'è il rischio di errore. Le imprecisioni di posizionamento possono portare allo scarto dei pezzi, con una perdita totale di materiale, tempo macchina e manodopera. L'approccio a singolo set-up della lavorazione multiasse riduce al minimo questo rischio. La gradualità ammortamento8 I costi degli utensili e delle attrezzature per un ciclo di produzione diventano più prevedibili.

Confronto dei costi: Un esempio semplificato

Confrontiamo la produzione di un pezzo moderatamente complesso con due metodi diversi.

| Fattore di costo | Lavorazione a 3 assi (4 impostazioni) | Lavorazione a 5 assi (1 impostazione) |

|---|---|---|

| Costo dell'apparecchio | Alto (4 apparecchi personalizzati) | Basso (1 apparecchio semplice) |

| Tempo di configurazione | 4 ore | 1 ora |

| Tempo di ciclo (totale) | 45 minuti | 30 minuti |

| Intervento sul lavoro | Alto (monitoraggio costante) | Basso (supervisione minima) |

| Rischio di errore | Da moderato a elevato | Molto basso |

| Costo totale per parte | Spesso più alto per i pezzi complessi | Spesso inferiore per i pezzi complessi |

Come si può vedere, mentre la tariffa oraria per la macchina a 5 assi potrebbe essere 30-50% più alta, il costo totale per pezzo può finire per essere significativamente più basso una volta considerate queste altre variabili critiche.

L'analisi quantitativa è fondamentale, ma non racconta tutta la storia. I vantaggi "nascosti" della lavorazione CNC multiasse spesso forniscono il valore più significativo a lungo termine. Questi vantaggi qualitativi possono avere un impatto diretto sulle prestazioni del prodotto, sulla reputazione del marchio e sull'efficienza operativa complessiva. Nei progetti gestiti da PTSMAKE, questi fattori sono spesso decisivi per i nostri clienti.

Oltre i numeri: Il costo totale di proprietà

Il costo totale di proprietà (TCO) comprende tutti i costi diretti e indiretti associati a un pezzo durante il suo ciclo di vita. È qui che la lavorazione a più assi è davvero brillante.

Qualità e coerenza migliorate

Poiché il pezzo viene lavorato in un unico serraggio, le relazioni geometriche tra le caratteristiche sono perfettamente mantenute. Non c'è il rischio di errori di impilamento delle tolleranze che possono verificarsi quando un pezzo viene spostato tra più macchine o configurazioni. Ciò si traduce in:

- Precisione superiore: Il raggiungimento di tolleranze più strette diventa uno standard, non una lotta.

- Migliori finiture di superficie: L'utensile è in grado di mantenere un'angolazione ottimale rispetto alla superficie del pezzo, eliminando le piccole imperfezioni che possono derivare da più impostazioni.

- Ripetibilità senza pari: Ogni pezzo del lotto è virtualmente identico, assicurando coerenza nell'assemblaggio e nelle prestazioni.

Velocità di commercializzazione e semplificazione della catena di fornitura

Il consolidamento delle operazioni su un'unica macchina ha un impatto profondo sulle tempistiche.

- Tempi di consegna ridotti: L'eliminazione delle code per le diverse macchine e dei processi manuali riduce drasticamente i tempi dall'ordine alla consegna. In alcuni studi dei nostri clienti, abbiamo visto ridurre i tempi di consegna di oltre 40%.

- Logistica semplificata: Gestite un unico processo, senza coordinare più fornitori o reparti interni. In questo modo si riducono i costi amministrativi e i potenziali punti di fallimento della catena di fornitura.

Pesare i fattori qualitativi

Al momento della decisione, considerate come questi vantaggi meno tangibili si allineino agli obiettivi del vostro progetto.

| Fattore | Lavorazione a 3 assi | Lavorazione CNC multiasse | Impatto sul progetto |

|---|---|---|---|

| Libertà di progettazione | Limitato | Quasi illimitato | Consente di progettare prodotti più innovativi ed efficienti. |

| Parte Qualità | Buono, ma dipendente dall'operatore | Eccezionale e coerente | Riduce i problemi di assemblaggio e migliora l'affidabilità del prodotto finale. |

| Rischio di ritardi | Superiore (più fasi) | Inferiore (processo semplificato) | Aumenta la prevedibilità e rispetta le scadenze dei progetti. |

| Gestione dei fornitori | Potenzialmente complesso | Semplificato | Libera risorse per l'approvvigionamento e l'ingegneria. |

Scegliere la lavorazione CNC multiasse non è solo una decisione di produzione, ma una decisione strategica che può fornire un significativo vantaggio competitivo producendo pezzi di qualità superiore in modo più rapido e affidabile.

La scelta di una lavorazione CNC multiasse richiede il passaggio dal confronto delle tariffe orarie all'analisi completa del ROI. Anche se il costo iniziale sembra più elevato, spesso si rivela più economico per i pezzi complessi. Prendendo in considerazione fattori come la riduzione dei tempi di attrezzaggio, i costi di manodopera e i tassi di errore minimi, è possibile avere un quadro più chiaro del costo totale. Il quadro fornito aiuta a soppesare questi costi quantitativi con i vantaggi qualitativi critici, come la qualità superiore, la libertà di progettazione e l'ingresso più rapido nel mercato.

Sfide e limiti della lavorazione CNC multiasse?

Avete mai pensato che la promessa della lavorazione multiasse fosse fuori portata? Vedete i pezzi incredibili che può produrre, ma il percorso per adottarla sembra pieno di ostacoli scoraggianti.

Le sfide principali della lavorazione CNC multiasse sono il significativo investimento di capitale iniziale, la complessità della programmazione e della simulazione, l'elevato livello di competenza richiesto agli operatori e le rigorose esigenze di manutenzione. Riuscire a superare questi ostacoli è fondamentale per liberare il pieno potenziale di efficienza e precisione di questa tecnologia.

La lavorazione CNC a più assi è una svolta epocale, ma non si tratta di un semplice aggiornamento plug-and-play. L'ingresso in questo mondo richiede una chiara comprensione degli ostacoli che comporta. Secondo la mia esperienza, l'impegno finanziario è spesso la prima e più significativa barriera per molte aziende.

L'elefante nella stanza: L'investimento di capitale iniziale

Una macchina a 5 assi non è solo un'attrezzatura, ma un sistema completo. L'esborso iniziale va ben oltre il prezzo della macchina. È necessario tenere conto di un software CAM sofisticato in grado di gestire percorsi utensile multiasse simultanei, utensili specializzati e soluzioni di supporto al lavoro potenzialmente di alto livello. In alcuni dei nostri progetti passati presso PTSMAKE, abbiamo scoperto che l'infrastruttura e il software di supporto possono aggiungere una percentuale significativa al costo iniziale della macchina. È fondamentale prevedere un budget per l'intero ecosistema, non solo per la macchina in sé. In caso contrario, una macchina potente può essere sottoutilizzata a causa di colli di bottiglia del software o degli utensili.

| Componente di costo | Configurazione a 3 assi (base) | Impostazione a 5 assi (moltiplicatore) |

|---|---|---|

| Macchina CNC | 1x | 2,5x - 5x |

| Software CAM | 1x | 2x - 4x |

| Utensili | 1x | 1,5x - 3x |

| Formazione | 1x | 3x - 5x |

La ripida curva di apprendimento della programmazione

La programmazione di una macchina a 3 assi è relativamente semplice. La programmazione per la lavorazione CNC multiasse è una disciplina completamente diversa. Comporta la gestione dell'orientamento dell'utensile oltre che della posizione, il che aggiunge ulteriori livelli di complessità. Il programmatore deve pensare costantemente nello spazio 3D, considerando gli angoli di approccio dell'utensile, le potenziali collisioni tra utensile, supporto, pezzo e componenti della macchina. È qui che un software avanzato diventa indispensabile. Strumenti per simulazione cinematica9 non sono un lusso, ma una necessità, per verificare i percorsi utensile e prevenire incidenti catastrofici e costosi prima ancora che la macchina inizi a tagliare. Ciò richiede un investimento significativo sia nel software che nel tempo necessario per addestrare i programmatori a utilizzarlo in modo efficace. Abbiamo visto che un programmatore ben addestrato può ridurre drasticamente i tempi di attrezzaggio e di ciclo, con un impatto diretto sulla redditività.

Oltre all'investimento iniziale e alla programmazione, i fattori umani e operativi presentano una serie di sfide uniche. Una macchina multiasse è buona quanto la persona che la gestisce e i processi di manutenzione. Si tratta di impegni continui che richiedono attenzione e risorse costanti.

La ricerca di un "Maestro": Requisiti di abilità dell'operatore

Il ruolo dell'operatore cambia in modo significativo con le macchine multiasse. Si passa da un addetto alle macchine a un tecnico altamente qualificato. Un operatore multiasse esperto deve conoscere a fondo la cinematica della macchina, il codice G e le complesse procedure di impostazione. Deve essere in grado di risolvere problemi molto più complessi di quelli di una macchina a 3 assi. Trovare persone con queste competenze può essere difficile e mantenerle è fondamentale. Noi di PTSMAKE abbiamo istituito solidi programmi di formazione interna per aggiornare il nostro team, assicurandoci che cresca insieme alla nostra tecnologia. Investire nelle persone è importante quanto investire nell'hardware. Un operatore esperto può ottimizzare i processi al volo, ridurre al minimo i tempi di inattività e garantire che ogni pezzo sia conforme alle specifiche, il che ha un valore inestimabile.

Mantenere la macchina in salute: Esigenze di manutenzione

La complessità meccanica che conferisce a una macchina a 5 assi la sua capacità la rende anche più impegnativa da mantenere. Con un maggior numero di parti in movimento - tavole rotanti, trunnions e teste di mandrino girevoli - ci sono più potenziali punti di guasto. I tempi di inattività di una macchina così costosa sono incredibilmente onerosi, non solo in termini di perdita di produzione, ma anche di potenziali ritardi per i clienti.

Un rigoroso programma di manutenzione preventiva non è negoziabile.

| Attività di manutenzione | Frequenza |

|---|---|

| Controllare i livelli del fluido | Giornaliero |

| Pulire l'interno della macchina | Giornaliero |

| Ispezione di utensili e supporti | Settimanale |

| Verifica della lubrificazione degli assi | Settimanale |

| Calibrare gli assi | Mensile/trimestrale |

| Ispezione di guarnizioni e tergicristalli | Mensile |

Il rispetto di un programma rigoroso come questo aiuta a identificare i problemi minori prima che diventino gravi. È una disciplina operativa che si ripaga molte volte massimizzando i tempi di attività e preservando la precisione della macchina nel corso della sua vita.

Sebbene le lavorazioni CNC multiasse presentino sfide come costi iniziali elevati, programmazione complessa, necessità di operatori qualificati e manutenzione intensiva, queste non sono insormontabili. Gli ostacoli principali sono l'impegno finanziario iniziale e la ripida curva di apprendimento sia per la programmazione che per il funzionamento. Affrontando l'adozione con una chiara strategia di investimento, formazione e sviluppo dei processi, qualsiasi azienda manifatturiera può superare con successo queste barriere e sfruttare l'immensa potenza di questa tecnologia avanzata per produrre pezzi di qualità superiore.

Tendenze future: Automazione, IoT e Smart Manufacturing?

Vi sentite sopraffatti dalle parole d'ordine dell'Industria 4.0? Vi state chiedendo in che modo l'automazione e l'IoT influiscano effettivamente sulla vostra sala di lavorazione CNC multiasse, o se si tratta solo di un'illazione?

Il futuro della lavorazione CNC multiasse risiede nella produzione intelligente, in cui convergono automazione, IoT e analisi dei dati. Questa integrazione aumenta l'efficienza, consente la manutenzione predittiva per prevenire i tempi di inattività e permette il controllo della qualità in tempo reale, cambiando radicalmente il modo in cui produciamo pezzi complessi.

Il panorama della produzione si sta spostando sotto i nostri piedi. Ciò che un tempo era fantascienza sta diventando realtà in officina. L'integrazione di tecnologie digitali avanzate con i processi di lavorazione tradizionali non è solo una tendenza, ma un'evoluzione fondamentale. Per la lavorazione CNC multiasse, ciò significa passare dalla semplice esecuzione del codice G alla creazione di ecosistemi di produzione intelligenti e autoconsapevoli.

I componenti fondamentali di un'officina meccanica intelligente

Al centro di questa trasformazione ci sono tre pilastri fondamentali: l'automazione, l'Internet delle cose (IoT) e l'analisi dei dati. Non funzionano in modo isolato; la loro potenza deriva dal modo in cui si connettono e interagiscono tra loro.

Automazione oltre la robotica

Quando si pensa all'automazione nei CNC, spesso vengono in mente i bracci robotici che caricano e scaricano i pezzi. Ma la vera automazione intelligente va oltre. Comprende sistemi automatici di gestione degli utensili che sostituiscono gli utensili usurati senza l'intervento umano, CMM integrate che eseguono misurazioni in corso d'opera e cambiapallet che consentono alle macchine di funzionare senza sorveglianza per ore, anche durante la notte. Questo livello di automazione riduce drasticamente il potenziale di errore umano e massimizza l'utilizzo della macchina.

IoT: Dare voce alle macchine

L'Internet delle cose consiste nel collegare le macchine e dare loro la possibilità di comunicare. In un ambiente di lavorazione CNC multiasse, ciò significa incorporare sensori in tutta l'apparecchiatura. Questi sensori possono monitorare tutto, dalle vibrazioni del mandrino alla temperatura del refrigerante, fino alla coppia del motore dell'asse. Questo flusso costante di dati fornisce un controllo in tempo reale dello stato di salute della macchina, trasformandola da un cavallo di battaglia silenzioso in un partecipante attivo al processo di produzione. Questi sono gli elementi costitutivi di sistemi cyber-fisici10dove i controlli digitali e i processi fisici sono profondamente intrecciati.

| Caratteristica | Lavorazione tradizionale | Lavorazione intelligente (abilitata all'IoT) |

|---|---|---|

| Raccolta dati | Manuale; controlli periodici | Automatico; flusso continuo |

| Monitoraggio della macchina | Osservazione dell'operatore | Dati del sensore in tempo reale |

| Processo decisionale | Sulla base dell'esperienza | Approfondimenti basati sui dati |

| Controllo del processo | Regolazioni reattive | Proattivo e predittivo |

Questo ambiente connesso è la base per trasformare i dati grezzi in informazioni utili, ed è qui che entra in gioco l'analisi dei dati.

In prospettiva, la convergenza di queste tecnologie promette cambiamenti ancora più profondi. L'attuale integrazione è solo l'inizio. Il futuro è la creazione di sistemi che non solo monitorano e segnalano, ma anche prevedono, imparano e si auto-ottimizzano. Questa è la vera promessa della produzione intelligente per processi complessi come la lavorazione CNC multiasse.

Potenza predittiva e sistemi auto-ottimizzanti

Il prossimo balzo in avanti sarà guidato dall'intelligenza artificiale (AI) e dall'apprendimento automatico (ML). Queste tecnologie trasformeranno gli enormi insiemi di dati generati dai sensori IoT in previsioni altamente accurate e azioni automatizzate, spingendo l'efficienza e la qualità a nuovi livelli.

Dalla manutenzione predittiva a quella prescrittiva

La manutenzione predittiva, che ci avvisa prima che un componente si guasti, è già un grande passo avanti. Il futuro è prescrittivo manutenzione. Gli algoritmi di intelligenza artificiale non si limiteranno a dire che un cuscinetto del mandrino potrebbe rompersi la prossima settimana, ma analizzeranno i programmi di produzione, la disponibilità dei materiali e gli orari dei tecnici per consigliare il momento ottimale per effettuare la sostituzione con il minimo di interruzioni. Nelle nostre esplorazioni a PTSMAKE, abbiamo visto simulazioni che suggeriscono che questo approccio potrebbe aumentare l'efficienza complessiva delle apparecchiature (OEE) di altri 5-10% rispetto agli attuali modelli predittivi.

Controllo qualità in tempo reale che si corregge da solo

Immaginate una macchina multiasse che non si limita a rilevare una deviazione dimensionale, ma la corregge al volo. I sistemi futuri utilizzeranno i dati metrologici in corso di lavorazione per fornire un ciclo di feedback in tempo reale al controllore CNC. Se un utensile inizia a usurarsi e una dimensione critica inizia a deviare, il sistema regolerà automaticamente l'offset dell'utensile per riportare il pezzo in specifiche nella passata successiva. Questo controllo di qualità ad anello chiuso riduce al minimo gli scarti ed elimina la necessità di ispezioni post-produzione su molte caratteristiche.

| Tendenza futura | Impatto sui KPI di produzione | Esempio |

|---|---|---|

| Manutenzione prescrittiva | Aumento dell'OEE, riduzione dei tempi di inattività | L'AI pianifica la sostituzione dei cuscinetti durante la sostituzione programmata. |

| CQ autocorrettivo | Tasso di scarto vicino allo zero, Cpk più elevato | La macchina regola il percorso dell'utensile a metà taglio per mantenere la tolleranza. |

| Simulazione di gemelli digitali | Riduzione dei tempi di configurazione, successo del primo pezzo | L'intero processo viene convalidato praticamente prima del taglio del metallo. |

Questo porta al concetto di "gemello digitale", una replica virtuale e dinamica della macchina fisica. Prima di caricare un singolo pezzo di magazzino, possiamo eseguire l'intero programma di lavorazione sul gemello digitale, simulando i percorsi degli utensili, l'asportazione di materiale e l'espansione termica. Questo ci permette di ottimizzare il processo e di individuare potenziali collisioni o problemi di qualità nel mondo virtuale, garantendo che il primo pezzo fisico sia perfetto.

Il futuro della lavorazione CNC multiasse è intelligente e interconnesso. L'automazione, l'IoT e l'analisi dei dati non sono semplici elementi aggiuntivi, ma componenti fondamentali che stanno dando vita a una nuova era della produzione. Questa integrazione sta portando a guadagni di efficienza senza precedenti, consentendo una manutenzione predittiva che elimina le sorprese e creando sistemi di controllo della qualità in tempo reale che assicurano che ogni pezzo sia perfetto. Con il passare del tempo, queste tecnologie intelligenti diventeranno lo standard per ottenere la precisione e l'affidabilità che i nostri clienti si aspettano.

Sbloccate le prestazioni industriali con la lavorazione CNC multiasse PTSMAKE

Siete pronti a trasformare le complesse sfide ingegneristiche in soluzioni di alta precisione? Contattate subito PTSMAKE per un preventivo su misura e scoprite come la nostra lavorazione CNC multiasse avanzata offra qualità, efficienza e personalizzazione imbattibili per i vostri progetti più impegnativi, dal prototipo alla produzione. Fate il passo successivo con un partner fidato!

Imparate i principi di movimento della macchina che sono essenziali per ottimizzare i progetti di pezzi complessi per la produzione. ↩

Scoprite come il sistema di controllo traduce un codice complesso in movimenti fluidi e coordinati per una qualità superiore dei pezzi. ↩

Scoprite come vengono calcolati i movimenti degli assi di una macchina per creare percorsi utensile efficienti e senza collisioni. ↩

Capire come questa metrica cruciale definisce la vera precisione di una macchina CNC nello spazio 3D. ↩

Esplorate questo link per capire come la struttura fisica della macchina influisca sulla sua precisione e sulle sue capacità. ↩

Scoprite come le proprietà direzionali possono influire sulla resistenza del materiale e sulle scelte di lavorazione. ↩

Fate clic per comprendere i principi di movimento della macchina che consentono di eseguire lavorazioni multiasse complesse. ↩

Capire come questo concetto finanziario influisce sul costo reale e sulla redditività dei vostri progetti di produzione. ↩

Scoprite come la simulazione della macchina virtuale previene costose collisioni e ottimizza i percorsi utensile prima di tagliare un singolo chip. ↩

Comprendere il concetto fondamentale che collega le macchine fisiche con il calcolo digitale per capire come funzionano le fabbriche intelligenti. ↩