Avete bisogno di pezzi più resistenti ma siete stanchi di processi di assemblaggio costosi e di problemi di qualità? La tradizionale produzione monomateriale spesso porta a giunzioni deboli, fasi di assemblaggio complesse e pezzi che si guastano sotto sforzo.

Lo stampaggio a iniezione 2K crea pezzi più resistenti e integrati combinando due materiali in un unico ciclo di stampaggio, eliminando i costi di assemblaggio e migliorando la durata e le prestazioni.

Nel corso dei miei anni alla PTSMAKE, ho lavorato con ingegneri che hanno dovuto affrontare le stesse sfide che voi affrontate oggi. Questa guida vi illustra tutto ciò che riguarda lo stampaggio a iniezione 2K, dal processo tecnico alle applicazioni reali che risolvono i problemi di produzione e aumentano le prestazioni dei prodotti.

Sbloccate la progettazione avanzata e l'efficienza dei prodotti con lo stampaggio 2K!

Siete stanchi di assemblaggi complessi in più parti? Gli alti costi di manodopera, il potenziale di guasto di ogni giunzione e i problemi di tenuta possono essere un costante grattacapo. Molti progettisti affrontano quotidianamente queste sfide e cercano una soluzione più snella e affidabile. E se fosse possibile combinare più componenti in un unico pezzo robusto?

È qui che lo stampaggio a iniezione 2K cambia le carte in tavola. Non è solo un altro processo di produzione, ma un vantaggio strategico. Permette di creare un unico componente integrato con prestazioni ed estetica superiori. Immaginate di eliminare completamente adesivi, viti e guarnizioni.

Noi di PTSMAKE abbiamo aiutato i clienti a superare le tradizionali sfide di assemblaggio. Integrando materiali diversi in un unico ciclo di stampaggio, miglioriamo la funzionalità del prodotto, miglioriamo la sensazione tattile e semplifichiamo la catena di fornitura. Questo processo è fondamentale per creare prodotti innovativi e durevoli.

Il problema dell'assemblaggio di più parti

I metodi tradizionali spesso prevedono l'assemblaggio di più parti stampate separatamente. Questo approccio introduce diversi punti di potenziale fallimento e inefficienza.

| Sfida | Assemblea tradizionale | Soluzione di stampaggio a iniezione 2K |

|---|---|---|

| Sigillatura | Richiede guarnizioni o sigillanti | Crea una tenuta perfetta e incollata |

| Costo del lavoro | Elevato a causa dell'assemblaggio manuale | Drastica riduzione o eliminazione |

| Durata | Punti di guasto multipli | Componente singolo e solido |

| Complessità | Più parti da reperire e immagazzinare | Distinta base semplificata |

Questo cambiamento nel modo di pensare la produzione apre nuove possibilità. Permette di realizzare geometrie più complesse e funzioni integrate che un tempo erano considerate troppo costose o inaffidabili da produrre.

La magia dello stampaggio a iniezione 2K sta nella sua capacità di creare un legame forte e permanente tra due materiali diversi. Non si tratta solo di mettere un materiale accanto a un altro, ma di fonderli a livello molecolare durante il processo di stampaggio stesso. In questo modo si ottiene un pezzo fondamentalmente più forte e affidabile.

Ottenere un legame perfetto

Il successo di un pezzo 2K dipende in larga misura dalla compatibilità dei materiali. Il primo colpo, o substrato1deve essere progettato per aderire perfettamente al secondo materiale, il sovrastampo.

Esistono due tipi principali di obbligazioni:

- Legami chimici: I due materiali formano un legame chimico, fondendosi essenzialmente l'uno nell'altro. Questo crea il legame più forte possibile ed è ideale per i pezzi che richiedono una tenuta perfetta.

- Incollaggio meccanico: Il design incorpora sottosquadri o fori nel primo colpo. Il secondo materiale scorre in queste caratteristiche, creando un incastro fisico.

Considerazioni sulla progettazione per il successo

Per ottenere un legame di successo è necessaria un'attenta pianificazione. I nostri ingegneri dell'PTSMAKE lavorano a stretto contatto con i clienti su questi dettagli.

Fattori chiave per la selezione dei materiali:

- Adesione: I materiali hanno una compatibilità chimica naturale?

- Temperatura di fusione: La temperatura di fusione del secondo materiale non deve deformare il primo.

- Tassi di restringimento: Velocità diverse possono causare deformazioni o sollecitazioni nel pezzo.

In base ai nostri test, la scelta di polimeri della stessa famiglia dà spesso i risultati migliori. Ad esempio, il sovrastampaggio di un TPE su un substrato di PP crea in genere un legame chimico eccellente.

Oltre ai vantaggi tecnici, lo stampaggio a iniezione 2K offre vantaggi significativi per l'esperienza dell'utente e per il vostro marchio. La creazione di prodotti con impugnature morbide al tatto, guarnizioni integrate o caratteristiche colorate ne aumenta il valore percepito e la funzionalità. Questo ha un impatto diretto sul modo in cui il cliente interagisce con il vostro prodotto e lo percepisce.

Migliorare l'ergonomia e l'estetica

Pensate a un elettroutensile di alta qualità. L'alloggiamento in plastica dura e resistente combinato con un'impugnatura in gomma morbida e antiscivolo ne è un esempio perfetto. Non si tratta solo di un comfort, ma di un miglioramento della sicurezza e del controllo. Lo stampaggio 2K rende possibile questa perfetta integrazione in un unico passaggio.

Questo processo consente un livello di libertà progettuale difficilmente raggiungibile in altro modo. È possibile creare contrasti visivi e texture di grande effetto senza vernici o altre operazioni secondarie che possono scheggiarsi o consumarsi nel tempo.

Ottimizzazione della catena di fornitura

Consolidando più parti in un unico componente, non si semplifica solo l'assemblaggio. L'intera catena di fornitura diventa più efficiente.

| Area di impatto | Prima dello stampaggio 2K | Dopo lo stampaggio 2K |

|---|---|---|

| Gestione dei fornitori | Più fornitori per ogni parte | Meno fornitori da gestire |

| Inventario | Stoccaggio di più componenti | Un unico SKU da tracciare e memorizzare |

| Controllo qualità | Ispezione di ogni singolo pezzo | Ispezione di una parte integrata |

Questa semplificazione riduce le spese generali, minimizza il rischio che l'esaurimento delle scorte di un piccolo componente ritardi la produzione e, in ultima analisi, porta a un'operazione di produzione più solida ed efficace dal punto di vista dei costi. Nei progetti passati, i clienti hanno registrato una notevole riduzione dei costi complessivi di gestione dell'inventario.

In sostanza, lo stampaggio a iniezione 2K è una strategia potente per superare i comuni ostacoli alla produzione. Supera il tradizionale assemblaggio di più parti creando un unico componente integrato. Ciò aumenta la durata del prodotto grazie a un legame superiore tra i materiali, migliora l'esperienza dell'utente con una migliore ergonomia ed estetica e snellisce l'intera catena di fornitura. È un percorso diretto verso la creazione di prodotti più avanzati, affidabili ed efficienti.

Il processo di stampaggio a due riprese: Un percorso visivo passo dopo passo.

Vi è mai capitato di tenere in mano un prodotto con un'impugnatura morbida collegata a un corpo in plastica dura e di chiedervi come sia stato realizzato? La fusione perfetta di due materiali diversi è spesso il risultato dello stampaggio a iniezione 2k. Si tratta di un processo sofisticato, ma l'idea di base è sorprendentemente semplice. È come una danza accuratamente coreografata all'interno di uno stampo in acciaio.

Invece di cercare di incollare o assemblare due parti separate, creiamo un componente integrato in un unico ciclo di lavorazione. In questo modo non solo si crea un legame più forte, ma si ottimizza anche la produzione, risparmiando tempo e costi. La magia avviene in pochi passaggi precisi e automatizzati. Scopriamo questo affascinante processo.

Le quattro fasi principali

L'intero ciclo è una sequenza rapida. Dalla plastica fusa al pezzo finito in doppio materiale, il processo si completa in pochi secondi. Ogni fase è fondamentale per la qualità finale.

Ecco una semplice panoramica di ciò che accade all'interno della macchina:

| Numero di fase | Azione | Risultato |

|---|---|---|

| 1 | Iniezione del primo colpo | Viene formata la parte di base (substrato). |

| 2 | Riposizionamento dello stampo | Lo stampo si sposta per preparare il secondo materiale. |

| 3 | Iniezione del secondo colpo | Il secondo materiale (overmold) viene iniettato. |

| 4 | Espulsione | La parte completata, in doppio materiale, viene rimossa. |

Questa integrazione crea componenti non solo esteticamente gradevoli, ma anche funzionalmente superiori. Pensate a uno spazzolino da denti con impugnatura gommata o a un involucro elettronico impermeabile. Questi sono esempi classici di stampaggio a iniezione 2k.

Ora esploriamo un po' più a fondo la meccanica. Il modo in cui lo stampo si riposiziona tra una ripresa e l'altra è fondamentale. Questa singola azione definisce i due metodi principali utilizzati nello stampaggio a iniezione 2k. Comprenderli aiuta a capire perché un approccio potrebbe essere migliore di un altro per un progetto specifico.

Metodo 1: Stampaggio rotazionale

In questa tecnica comune, lo stampo presenta due metà distinte della cavità. Dopo che il primo colpo ha creato il substrato, il lato dello stampo che contiene il nuovo pezzo ruota di 180 gradi. Questa rotazione allinea il substrato con la seconda cavità. Il secondo materiale viene quindi iniettato nello spazio rimanente, formando il pezzo finale. È molto efficiente per la produzione di grandi volumi. Lo studio del flusso di materiale, o reologia2è fondamentale per garantire che entrambi i materiali si incollino correttamente e senza difetti.

Metodo 2: Stampaggio del nucleo posteriore

Lo stampaggio core-back utilizza un approccio più semplice. Lo stampo non ruota. Invece, una sezione dell'anima dello stampo, chiamata slitta o inserto, si ritrae dopo il primo colpo. Questo movimento crea un nuovo vuoto. Il secondo materiale viene quindi iniettato in questo spazio appena creato. Questo metodo è spesso utilizzato per le geometrie più semplici o per la creazione di guarnizioni.

Ecco un rapido confronto:

| Caratteristica | Stampaggio rotazionale | Modanatura del retro del nucleo |

|---|---|---|

| Meccanismo | Lo stampo ruota di 180° | Il nucleo dello stampo si ritrae (azione a scorrimento) |

| Complessità | Progettazione di utensili più complessi | Progettazione più semplice dello strumento |

| Tempo di ciclo | Generalmente più veloce | Può essere leggermente più lento |

| Il migliore per | Pezzi complessi e ad alto volume | Geometrie più semplici, guarnizioni |

Noi di PTSMAKE aiutiamo i clienti a scegliere il metodo giusto in base alla progettazione del pezzo, alla scelta del materiale e al volume di produzione.

La scelta tra questi metodi non è solo una decisione tecnica, ma ha un impatto diretto sul risultato del progetto. La scelta influenza i costi di attrezzaggio, i tempi di ciclo e l'integrità del pezzo finale. Si tratta di un equilibrio tra intento progettuale e praticità di produzione.

Applicazione pratica e processo decisionale

Ad esempio, un prodotto di consumo ad alto volume come l'impugnatura di un elettroutensile beneficia della velocità dello stampaggio rotazionale. L'utensile complesso è un investimento vantaggioso se distribuito su milioni di unità. Il tempo di ciclo costante garantisce un programma di produzione prevedibile.

D'altro canto, un dispositivo medico con una semplice guarnizione in silicone potrebbe essere più adatto allo stampaggio core-back. L'attrezzatura è meno complessa e quindi meno costosa da costruire. Ciò la rende una scelta più conveniente per i volumi di produzione più bassi, dove l'investimento iniziale è una preoccupazione fondamentale.

Il legame materiale critico

Indipendentemente dal metodo, il fattore più critico è il legame chimico tra i due materiali. Non tutte le plastiche sono compatibili. È necessario selezionare un substrato e un materiale di sovrastampaggio che formino un legame forte e permanente. Questo spesso implica la scelta di materiali della stessa famiglia o l'utilizzo di un substrato progettato chimicamente per aderire all'overmold. Nei nostri progetti, la compatibilità dei materiali è la prima cosa che convalidiamo per garantire che il pezzo non si guasti.

In sintesi, il processo di stampaggio a iniezione 2k trasforma i pellet grezzi in un pezzo fuso a doppio materiale attraverso quattro fasi chiave: prima iniezione, riposizionamento dello stampo, seconda iniezione ed espulsione. La scelta tra i metodi principali, rotazionale e core-back, dipende dalla complessità del pezzo, dal volume di produzione e da considerazioni sui costi. In definitiva, il successo dipende dalla corretta selezione dei materiali per garantire un legame duraturo, con il risultato di un componente integrato di alta qualità che soddisfa sia i requisiti funzionali che quelli estetici.

Vantaggi quantificabili: Perché lo stampaggio a iniezione 2K conviene.

Al di là del processo tecnico, concentriamoci su ciò che conta di più: i risultati tangibili. Perché dovreste scegliere lo stampaggio a iniezione 2K per il vostro prossimo progetto? La risposta sta in vantaggi chiari e quantificabili che hanno un impatto diretto sul budget, sulla qualità del prodotto e sulla tempistica. Si tratta di fare una scelta produttiva più intelligente.

Questa tecnologia non si limita a combinare due materie plastiche. È una decisione strategica che ottimizza l'intero processo produttivo. Eliminando le fasi di assemblaggio secondarie come l'incollaggio, l'avvitamento o la saldatura a ultrasuoni, si riducono immediatamente i costi di manodopera e i potenziali punti di guasto. Questo è il consolidamento dei pezzi al meglio.

Abbiamo visto clienti ottenere risparmi significativi. Ma i vantaggi vanno ben oltre il costo iniziale. Il legame superiore creato tra i materiali migliora l'integrità strutturale del pezzo. Ciò significa un prodotto più durevole e affidabile per l'utente finale.

Considerate il seguente confronto. Evidenzia i principali vantaggi che lo stampaggio 2K offre rispetto ai metodi tradizionali che richiedono un assemblaggio successivo allo stampaggio.

| Caratteristica | Assemblea tradizionale | Stampaggio a iniezione 2K |

|---|---|---|

| Fasi di montaggio | Multipli (ad esempio, stampaggio, incollaggio, fissaggio) | Processo unico e integrato |

| Costo del lavoro | Maggiore a causa dell'assemblaggio manuale | Riduzione significativa |

| Parte Integrità | Dipende dalla qualità dell'adesivo/fissaggio | Legame molecolare superiore |

| Qualità del sigillo | Necessità di una guarnizione separata | Tenuta integrata e affidabile |

Questo approccio integrato cambia radicalmente il modo di concepire la progettazione e la produzione dei pezzi, sbloccando efficienze che prima erano irraggiungibili.

Approfondiamo i vantaggi strutturali. Il vantaggio principale dello stampaggio a iniezione 2K è il solido legame che si forma tra i due materiali. A differenza degli adesivi, che possono degradarsi nel tempo, o dei fissaggi meccanici, che creano punti di stress, lo stampaggio 2K crea un legame chimico o molecolare. Il risultato è un componente unico e coeso.

Questa maggiore integrità non è solo un vantaggio teorico. Nei nostri test, i pezzi realizzati con lo stampaggio 2K superano costantemente le loro controparti assemblate nei test di caduta, nell'analisi delle vibrazioni e negli scenari di carico ciclico. La transizione senza soluzione di continuità tra un substrato rigido e un sovrastampo flessibile elimina i punti di rottura più comuni.

Questa durata ha un impatto diretto sul ciclo di vita del prodotto e sulla reputazione del marchio. Un minor numero di guasti sul campo significa minori costi di garanzia e maggiore soddisfazione dei clienti. Si tratta di costruire prodotti che durano nel tempo. Il miglioramento adesione del substrato3 garantisce che componenti come le impugnature soft-touch o le guarnizioni impermeabili non si stacchino o si stacchino, anche in condizioni difficili.

Ecco come il tipo di obbligazione influisce sulla performance a lungo termine:

| Metodo di incollaggio | Forza di legame | Durata sotto sforzo | Rischio di fallimento |

|---|---|---|---|

| Adesivi | Variabile | Può degradarsi con l'età/esposizione | Medio-Alto |

| Elementi di fissaggio | Buono | Crea una concentrazione di sollecitazioni | Medio |

| Stampaggio 2K | Eccellente | Costante e permanente | Molto basso |

In definitiva, scegliere lo stampaggio a iniezione 2K è un investimento in qualità e affidabilità fin dal primo colpo. Semplifica la produzione e crea un prodotto migliore e più resistente.

Oltre alla resistenza strutturale, lo stampaggio a iniezione 2K consente un'incredibile libertà di progettazione. Permette a progettisti e ingegneri di creare prodotti non solo funzionali, ma anche esteticamente gradevoli ed ergonomicamente superiori. È qui che un prodotto può davvero distinguersi in un mercato affollato.

Pensate alle impugnature soft-touch degli elettroutensili o degli utensili da cucina. Sovrastampando un elastomero termoplastico (TPE) su un'impugnatura rigida in polipropilene (PP), si crea una superficie confortevole e antiscivolo. Questa qualità tattile migliora notevolmente l'esperienza dell'utente e il valore percepito del prodotto. Questo risultato non può essere ottenuto in modo altrettanto efficace con una semplice impugnatura a pressione o incollata.

Un'altra potente applicazione è la creazione di guarnizioni integrate. Per i dispositivi elettronici che necessitano di un grado di protezione IP per la resistenza all'acqua e alla polvere, lo stampaggio 2K rappresenta una svolta. Possiamo stampare una guarnizione flessibile direttamente sull'alloggiamento del dispositivo in un unico ciclo. Questo elimina la necessità di un O-ring o di una guarnizione separata, semplificando la catena di fornitura, riducendo i tempi di assemblaggio e creando una tenuta più affidabile e costante.

Questo processo consente di realizzare geometrie complesse che sarebbero difficili o impossibili con altri metodi. È possibile combinare finestre trasparenti con alloggiamenti opachi o creare design multicolore per il branding senza ricorrere alla verniciatura o alla stampa. Questa flessibilità progettuale consente di realizzare soluzioni di prodotto più innovative e integrate. Apre le porte alla creazione di prodotti davvero unici e competitivi.

In sintesi, lo stampaggio a iniezione 2K offre vantaggi significativi e misurabili. Riduce i costi di assemblaggio e la manodopera consolidando le parti in un unico processo. Il legame molecolare che ne deriva migliora l'integrità dei pezzi e la loro durata a lungo termine, rendendo il prodotto più affidabile. Questa tecnologia offre inoltre un'immensa libertà di progettazione, consentendo un'estetica migliore, un'ergonomia superiore con superfici morbide al tatto e soluzioni di tenuta integrate. È una scelta produttiva strategica per realizzare prodotti migliori in modo più efficiente.

Stampaggio a iniezione 2K vs. sovrastampaggio: Un confronto chiaro.

State decidendo tra lo stampaggio a iniezione 2K e il sovrastampaggio? È una domanda che sentiamo spesso alla PTSMAKE. In apparenza, entrambi i processi creano pezzi singoli da più materiali. Ma sono fondamentalmente diversi.

La scelta di quello sbagliato può influire sulla velocità di produzione, sui costi di manodopera e persino sulla qualità finale del prodotto. La distinzione è fondamentale per scalare la produzione in modo efficiente.

Il sovrastampaggio è un processo in due fasi. In primo luogo, viene stampata una parte di base. Poi, viene spostata in un altro stampo dove viene iniettato un secondo materiale.

Lo stampaggio a iniezione 2K, tuttavia, è un processo altamente integrato. Utilizza una macchina con uno stampo rotante per iniettare due materiali diversi in un unico ciclo continuo. Questa differenza apparentemente piccola ha implicazioni enormi per il vostro progetto.

Per facilitare la scelta, vediamo un confronto diretto. Questa tabella illustra i fattori chiave da considerare.

Testa a testa: le principali differenze di processo

Ecco un confronto diretto per orientare la vostra decisione. Il confronto mette in evidenza i principali compromessi tra queste due potenti tecniche di produzione.

| Caratteristica | Stampaggio a iniezione 2K | Sovrastampaggio di inserti |

|---|---|---|

| Tempo di ciclo del processo | Più veloce (ciclo singolo automatizzato) | Più lento (Multi-step, include il trasferimento di parti) |

| Costo del lavoro | Inferiore (altamente automatizzato) | Superiore (richiede la manipolazione manuale dei pezzi) |

| Forza di legame | Eccellente (legame chimico) | Da buono a molto buono (principalmente legame meccanico) |

| Complessità geometrica | Alto (consente di realizzare progetti complessi e integrati) | Moderato (limitato dal trasferimento parziale) |

| Investimento iniziale in utensili | Più alto | Più basso |

Questa tabella mostra chiaramente che lo stampaggio 2K, pur richiedendo un investimento iniziale maggiore, eccelle in termini di efficienza e qualità dell'incollaggio per la produzione di grandi volumi.

Approfondiamo i vantaggi tecnici, in particolare la forza di adesione e la libertà di progettazione. La qualità dell'incollaggio è spesso il fattore più critico per la longevità e le prestazioni di un pezzo.

Forza di legame e libertà di progettazione

Nello stampaggio a iniezione 2K, i due materiali vengono iniettati in rapida successione mentre il primo materiale è ancora caldo e fuso. In questo modo si crea un potente legame chimico a livello molecolare. I materiali si fondono essenzialmente. Il risultato è un legame superiore e permanente, ideale per creare guarnizioni robuste o componenti integrati che non si separano.

Il sovrastampaggio si basa tipicamente su un legame meccanico. Il secondo materiale fluisce nei fori o intorno alle caratteristiche progettate nella prima parte, la substrato4. Pur essendo efficace per applicazioni come le impugnature soft-touch, non offre lo stesso livello di permanenza o di resistenza alla pelatura di un legame chimico.

Sbloccare geometrie complesse

Questo processo integrato apre anche nuove possibilità di progettazione dei pezzi. Con lo stampaggio 2K è possibile creare geometrie complesse con transizioni perfette tra materiali duri e morbidi.

Pensate alle guarnizioni integrate in un involucro elettronico. Queste devono essere perfette per garantire una tenuta stagna. Ottenere questo risultato con un processo di sovrastampaggio in due fasi è molto più difficile e meno affidabile. La natura a ciclo singolo dello stampaggio 2K garantisce un allineamento e un incollaggio sempre perfetti. Nei progetti di PTSMAKE, sfruttiamo questa caratteristica per creare intricate parti multimateriale che sono sia funzionali che esteticamente gradevoli.

Consideriamo ora il lato economico e operativo dell'equazione. La decisione dipenderà in larga misura dal volume di produzione e dagli obiettivi di costo per pezzo. L'investimento iniziale è solo una parte del puzzle.

Uno sguardo ai costi e all'efficienza

Il vantaggio operativo più significativo dello stampaggio a iniezione 2K è la sua efficienza. Eliminando la necessità di trasferire un pezzo da una macchina o da uno stampo all'altro, si riducono drasticamente i tempi di ciclo e la manodopera. L'automazione è la chiave per una produzione economicamente vantaggiosa di grandi volumi.

Il sovrastampaggio richiede lavoro manuale o una complessa robotica per posizionare il pezzo base nel secondo stampo. Questo aggiunge tempo e costi a ogni singola unità prodotta. Mentre l'attrezzatura iniziale per il sovrastampaggio è meno costosa, il costo per pezzo può essere significativamente più alto.

Calcolo del punto di pareggio

L'investimento iniziale più elevato per uno stampo 2K può intimorire. Tuttavia, i risparmi in termini di manodopera e tempo di ciclo creano un chiaro punto di pareggio.

Consideriamo uno scenario semplificato.

| Volume di produzione | Sovrastampaggio | Stampaggio a iniezione 2K | Scelta migliore |

|---|---|---|---|

| 10.000 unità | Minor costo degli utensili, maggior costo unitario | Maggiore costo degli utensili, minore costo unitario | Il sovrastampaggio può essere più economico |

| 100.000 unità | Costo totale del lavoro e del ciclo elevato | I risparmi derivanti dall'automazione si moltiplicano | Lo stampaggio 2K è più conveniente |

| 1.000.000 di unità | Costi di manodopera proibitivi | Il più basso costo per pezzo possibile | 2K Molding è il chiaro vincitore |

Con la scalata, l'efficienza dello stampaggio a iniezione 2k offre un enorme vantaggio competitivo. È un investimento per ridurre i costi di produzione a lungo termine.

In sostanza, la scelta tra stampaggio a iniezione 2K e sovrastampaggio dipende dalle esigenze specifiche del progetto. Il sovrastampaggio offre flessibilità con un investimento iniziale inferiore, che lo rende adatto a tirature minori o a progetti più semplici. Lo stampaggio 2K, invece, è un processo altamente efficiente e automatizzato. Offre legami chimici di qualità superiore e libertà di progettazione, rendendolo la scelta ideale per la produzione di grandi volumi in cui la qualità e il costo per pezzo sono fondamentali. Entrambe le tecnologie sono ottime, ma risolvono problemi diversi.

Applicazioni innovative in tutti i settori chiave.

Vi siete mai chiesti come mai i pulsanti del cruscotto della vostra auto siano allo stesso tempo solidi e morbidi? O come fa il vostro smartwatch a rimanere resistente all'acqua dopo innumerevoli utilizzi? La risposta si trova spesso nello stampaggio a iniezione 2k. Questa tecnologia non è un concetto futuristico, ma una soluzione pratica che dà forma ai prodotti che utilizziamo quotidianamente.

Legando chimicamente due materiali diversi in un unico processo, creiamo pezzi con proprietà combinate. Questo elimina le fasi di assemblaggio e migliora la qualità del prodotto. È una svolta per progettisti e ingegneri.

Progressi nel settore automobilistico

Nel mondo automobilistico, l'esperienza dell'utente è fondamentale. Lo stampaggio a iniezione 2k offre questo risultato creando componenti resistenti ed esteticamente gradevoli.

Componenti del cruscotto e pulsanti soft touch

Pensate a una manopola di controllo del clima. Ha bisogno di un'anima rigida per la struttura e di una parte esterna morbida e aderente per una sensazione di qualità. Lo stampaggio a due riprese lo rende possibile in un'unica soluzione. Prima viene stampata una plastica dura come il PC o l'ABS, poi un morbido TPE o TPU.

Questo processo trasforma un semplice pulsante in un elemento chiave della qualità percepita del veicolo.

| Caratteristica | Pulsante monomateriale | Pulsante stampato 2K |

|---|---|---|

| Sensazione dell'utente | Plastica dura ed essenziale | Impugnatura morbida al tatto e di qualità superiore |

| Durata | Incline all'usura e ai graffi | Elevata resistenza all'usura |

| Montaggio | Richiede un assemblaggio secondario | Parte singola integrata |

| Sigillatura | Richiede una guarnizione separata | Guarnizione antipolvere/umidità integrata |

Rivoluzione dell'elettronica di consumo

Dagli utensili elettrici agli articoli da indossare, la durata e l'ergonomia sono punti di forza fondamentali. È qui che lo stampaggio a iniezione multimateriale brilla veramente, creando prodotti robusti e di facile utilizzo.

Indossabili resistenti all'acqua

Il cinturino dello smartwatch deve essere comodo, durevole e resistente all'acqua. Lo stampaggio 2k può combinare una plastica rigida per l'interfaccia dell'orologio con un elastomero flessibile per il cinturino. In questo modo si crea una tenuta perfetta e affidabile contro l'ingresso di acqua e polvere.

I settori medico e industriale richiedono i massimi livelli di precisione e affidabilità. Qui il fallimento non è un'opzione. Ecco perché lo stampaggio a iniezione 2k è diventato indispensabile per creare componenti critici che funzionano sotto pressione. Non si tratta solo di combinare plastiche dure e morbide, ma di creare pezzi funzionalmente superiori.

Innovazione dei dispositivi medici

Nelle applicazioni mediche, ogni componente deve essere sicuro, affidabile e spesso biocompatibile. La capacità di creare parti integrate riduce i potenziali punti di guasto, il che è fondamentale per la sicurezza del paziente.

Impugnature per strumenti chirurgici

I chirurghi hanno bisogno di strumenti con una presa e un controllo eccezionali, anche in situazioni difficili. Sovrastampando un substrato duro con un TPE morbido e tattile, creiamo impugnature ergonomiche e antiscivolo. Questo processo garantisce inoltre che l'impugnatura sia incollata in modo permanente, evitando la contaminazione tra gli strati. Il materiale viscoelasticità5 gioca un ruolo fondamentale.

| Aspetto | Assemblea tradizionale | Stampaggio a iniezione 2K |

|---|---|---|

| Rischio di contaminazione | Le lacune possono ospitare batteri | Parte sigillata ermeticamente |

| Durata | La presa può allentarsi o staccarsi | Materiali incollati in modo permanente |

| Ergonomia | Libertà di progettazione limitata | Ottimizzato per il comfort dell'utente |

| Sterilizzazione | I materiali possono reagire in modo diverso | Materiali selezionati per la compatibilità |

Durata industriale

Gli ambienti industriali sono difficili. I componenti devono affrontare sostanze chimiche, temperature estreme e vibrazioni costanti. Lo stampaggio a iniezione 2k crea pezzi robusti in grado di resistere a queste sfide.

Alloggiamenti dei sensori sigillati

Un alloggiamento per sensori industriali spesso deve essere rigido per proteggere l'elettronica, ma richiede anche una guarnizione flessibile per tenere fuori l'umidità e la polvere. Invece di stampare un alloggiamento e poi applicare manualmente una guarnizione, il processo di stampaggio in due tempi crea la guarnizione direttamente sulla parte rigida. In questo modo si ottiene una tenuta perfetta e ripetibile ogni volta.

Al di là della semplice elencazione delle applicazioni, è fondamentale comprendere la capacità di risolvere i problemi dello stampaggio a iniezione 2k. Questa tecnologia consente un livello di integrazione funzionale prima impossibile o proibitivo. Si tratta di creare componenti più intelligenti e più efficienti partendo da zero.

In PTSMAKE abbiamo aiutato i clienti a superare i limiti della produzione tradizionale. Ci concentriamo su come la sinergia dei materiali possa risolvere le principali sfide progettuali, non solo migliorare l'estetica.

Risolvere sfide complesse con la sinergia dei materiali

La magia dello stampaggio 2k sta nella combinazione. La scelta della giusta coppia di materiali apre nuove possibilità per le prestazioni e la durata del prodotto.

Esempi di integrazione funzionale

Considerate l'involucro di un dispositivo diagnostico. Deve essere resistente agli urti (policarbonato) e avere una guarnizione morbida integrata (TPE) per la protezione dalle cadute e la resistenza ai fluidi. Lo stampaggio 2k consente di ottenere tutto questo in un unico pezzo, riducendo i costi di assemblaggio e migliorando l'affidabilità. Questa è una sfida comune che risolviamo per i nostri clienti del settore medicale.

Un altro esempio è l'impugnatura di un elettroutensile. Richiede un telaio rigido (Nylon caricato a vetro) per la resistenza e un sovrastampo antivibrazioni (TPU) per il comfort e la sicurezza dell'utente. Questa doppia funzionalità è tipica del processo di stampaggio a due riprese.

| Combinazione di materiali | Industria primaria | Vantaggio chiave risolto |

|---|---|---|

| PC + TPE | Medicale, elettronica | Resistenza agli urti con guarnizione integrata |

| ABS + TPU | Automotive, Consumatori | Esteticamente gradevole e con un'impugnatura resistente |

| PA66 + TPE | Industriale, automobilistico | Resistenza chimica con sensazione ergonomica |

| PP + TPV | Beni di consumo | Costo contenuto con una cerniera flessibile e resistente |

Pensando prima di tutto agli abbinamenti dei materiali, possiamo progettare componenti che sono intrinsecamente più capaci ed economici nel corso del loro ciclo di vita.

Nei settori automobilistico, dell'elettronica di consumo, medico e industriale, lo stampaggio a iniezione 2k dimostra il suo valore. Va oltre la semplice estetica per offrire un'integrazione funzionale, creando componenti durevoli, affidabili ed ergonomici. Questa tecnologia risolve sfide progettuali complesse unendo materiali diversi in un unico pezzo ad alte prestazioni. Sfruttando la sinergia dei materiali, i prodotti diventano più robusti e convenienti, rispondendo direttamente alle esigenze principali dei settori più esigenti di oggi.

Progettazione per la produzione (DFM) di parti stampate 2K.

Un ottimo progetto sulla carta può trasformarsi rapidamente in un problema di produzione. Ciò è particolarmente vero per lo stampaggio a iniezione 2k. L'interazione tra due materiali diversi aggiunge strati di complessità. È qui che la progettazione per la produzione (DFM) diventa lo strumento più importante.

Il DFM non si limita a rendere un pezzo producibile. Si tratta di ottimizzarlo in termini di efficienza, qualità ed economicità. Ignorare questi principi fin dall'inizio porta a costose modifiche degli utensili. Può anche causare frustranti ritardi di produzione e pezzi che si guastano sul campo.

Noi di PTSMAKE abbiamo visto come la collaborazione precoce con il DFM trasformi un progetto. Concentrandosi su alcune aree chiave, è possibile garantire che il progetto sia solido e pronto per la produzione. In questo modo si evitano le comuni insidie associate al processo di stampaggio 2k.

Esploriamo i pilastri fondamentali della DFM per i pezzi a due colpi.

Aree di interesse chiave del DFM

Un DFM adeguato garantisce una transizione fluida dal file CAD a un pezzo fisico di alta qualità. Risolve i potenziali problemi prima che raggiungano la macchina di stampaggio. Questo approccio proattivo è fondamentale per il successo dello stampaggio a iniezione 2k.

Ecco le aree critiche che discuteremo:

- Spessore della parete: Gestione del flusso e del raffreddamento tra due materiali.

- Posizione del cancello: Il suo impatto sull'aspetto del pezzo e sull'integrità del legame.

- Aree di spegnimento: Il segreto per transizioni di materiale nitide e pulite.

- Interfacce di incollaggio: Creare un pezzo che non si delamini mai.

| Principio DFM | Obiettivo primario | Fallimento comune se ignorato |

|---|---|---|

| Spessore della parete | Garantire un flusso e un raffreddamento uniformi del materiale. | Deformazioni, segni di affondamento, crepe da stress. |

| Posizione del cancello | Controllare il riempimento del materiale e le linee di saldatura. | Legami deboli, difetti estetici. |

| Design dell'otturatore | Impedire la fuoriuscita di materiale (flash). | Sanguinamento del materiale, scarsa definizione del pezzo. |

| Design dell'interfaccia | Creare un solido legame meccanico. | Delaminazione, rottura di un pezzo sotto sforzo. |

L'azzeccamento di questi quattro elementi è il 90% della battaglia. Assicura che il vostro innovativo design a due materiali funzioni come previsto.

Gestione dello spessore delle pareti nelle parti 2K

Lo spessore uniforme delle pareti è una regola d'oro in tutti gli stampi a iniezione. Per i pezzi da 2k, la sua importanza è amplificata. Si tratta di gestire il flusso e il raffreddamento di due materiali diversi, spesso con tassi di contrazione diversi.

La coerenza è fondamentale

Idealmente, le pareti del substrato e del materiale di sovrastampaggio dovrebbero essere il più possibile uniformi. Variazioni drastiche causano un raffreddamento non uniforme. Ciò crea tensioni interne, con conseguenti deformazioni dei pezzi e segni di affossamento. Quando le variazioni di spessore sono inevitabili, cerchiamo di ottenere transizioni graduali e uniformi.

Le transizioni fluide sono cruciali

Se è necessario modificare lo spessore della parete, evitare gli angoli vivi. Utilizzate raggi generosi e pendenze dolci. Questo aiuta la plastica fusa a scorrere in modo uniforme. Si evitano le cadute di pressione e si garantisce il riempimento completo della cavità. Un percorso fluido è fondamentale per creare un forte legame chimico tra i due materiali. Un flusso insufficiente può portare a punti deboli.

Posizionamento strategico dei cancelli

La porta è il punto in cui la plastica fusa entra nella cavità dello stampo. La sua posizione è una decisione critica che influisce sulla qualità finale del pezzo. Influisce su tutto, dall'estetica all'integrità strutturale. Una porta mal posizionata può rovinare un progetto altrimenti perfetto.

Il reologia6 dei materiali gioca un ruolo importante. È fondamentale capire come ogni materiale scorre sotto pressione.

Impatto sull'estetica e sulla resistenza

Cerchiamo di posizionare i cancelli in aree non visibili per nascondere eventuali difetti estetici. Ma soprattutto, la posizione del cancello determina la formazione delle linee di saldatura. Queste linee appaiono dove due fronti di flusso si incontrano. Nello stampaggio a iniezione 2k, una linea di saldatura all'interfaccia del materiale può creare un punto debole significativo, compromettendo il legame.

| Tipo di cancello | Il miglior caso d'uso | Considerazioni |

|---|---|---|

| Porta del bordo | Parti semplici e piatte. | Lascia un segno visibile dopo la rifilatura. |

| Cancello del tunnel | Produzione ad alto volume. | Degrada automaticamente le parti. |

| Cancello a punta calda | Parti che richiedono una finitura perfetta. | Utensili più complessi e costosi. |

La giusta strategia di gate garantisce un pezzo forte e visivamente accattivante. È necessario bilanciare le esigenze estetiche con i requisiti meccanici del processo 2k.

Progettazione di aree critiche di chiusura e sigillatura

Nello stampaggio a iniezione 2k, la chiusura è l'area in cui le due metà dello stampo si uniscono. In questo modo si crea un sigillo che impedisce al secondo materiale di colare sul primo. Una linea netta e pulita tra i materiali dipende interamente da questa caratteristica.

L'approccio "Steel-Safe

La progettazione di chiusure robuste è fondamentale. Queste superfici devono incontrarsi perfettamente per formare una tenuta ermetica. Anche una minima fessura può provocare un'eruzione o una fuoriuscita di materiale. Secondo la nostra esperienza, progettare questi elementi in modo che siano "a prova di acciaio" è una saggia precauzione. Ciò significa che, se necessario, possiamo facilmente rimuovere l'acciaio per stringere l'accoppiamento. L'aggiunta di nuovo acciaio è molto più difficile e costosa.

Spesso raccomandiamo design di chiusura angolati o a gradini. Questi garantiscono una tenuta più affidabile rispetto alle semplici superfici piane. Creano un percorso più complesso per la plastica, bloccando in modo efficace qualsiasi potenziale perdita.

Migliorare i legami con gli interblocchi meccanici

Sebbene la compatibilità dei materiali fornisca un legame chimico, non ci si deve mai basare solo su di essa. Un pezzo 2k veramente robusto incorpora interblocchi meccanici. Queste caratteristiche progettuali bloccano fisicamente i due materiali. Questo crea un legame molto più forte e affidabile.

Oltre l'adesione chimica

Si pensi agli incastri a coda di rondine nella lavorazione del legno. Sono le forme ad incastro a fornire la forza, non solo la colla. Nello stampaggio 2k, possiamo progettare caratteristiche come fori, scanalature o canali nel primo pezzo (il substrato). Il secondo materiale scorre quindi in queste caratteristiche, creando una potente connessione meccanica.

| Metodo di incollaggio | La forza | Complessità del design | Affidabilità |

|---|---|---|---|

| Solo prodotti chimici | Moderato | Basso | A seconda dei materiali |

| Solo meccanica | Alto | Moderato | Molto alto |

| Chimico + meccanico | Molto alto | Moderato | Il più alto |

Questo approccio combinato è lo standard di riferimento per i pezzi sottoposti a sollecitazioni, torsioni o forze di distacco. Garantisce che il sovrastampo non si separi mai dal substrato. Per approfondire queste e altre tecniche, vi invito a scaricare la nostra guida DFM completa. È una risorsa che il nostro team di PTSMAKE ha sviluppato per aiutare gli ingegneri come voi ad avere successo.

Il successo della progettazione per la produzione nello stampaggio a iniezione 2k si basa su quattro pilastri fondamentali. Lo spessore costante delle pareti e le transizioni fluide assicurano il corretto flusso del materiale e prevengono i difetti. Il posizionamento strategico delle porte è fondamentale sia per la qualità estetica che per l'integrità strutturale. Inoltre, aree di chiusura precise sono essenziali per creare separazioni nette tra i materiali. Infine, l'incorporazione di interblocchi meccanici accanto all'adesione chimica fornisce il legame più robusto e affidabile, garantendo le prestazioni e la durata a lungo termine del pezzo finale.

Compatibilità dei materiali: Guida all'incollaggio perfetto.

La scelta dei materiali giusti è la decisione più critica nello stampaggio a iniezione 2k. Se la si azzecca, si crea un pezzo multimateriale, durevole e senza giunture. Se la sbagliate, vi ritroverete con spellature, delaminazioni e guasti del prodotto. È un errore costoso.

Molti credono che sia semplice scegliere due materie plastiche. Ma la realtà è una scienza complessa. Un legame forte e permanente non avviene per caso. Si basa sulla profonda compatibilità molecolare tra il substrato e il materiale di sovrastampaggio.

Cosa fa aderire una plastica a un'altra? Il segreto sta nella loro composizione chimica. Alcune famiglie di polimeri sono naturalmente attratte l'una dall'altra, formando potenti legami chimici. Altre si respingono, richiedendo ingegnosi trucchi di progettazione per tenerle insieme.

Questa guida è il punto di partenza. Vi forniremo una chiara tabella di compatibilità. Utilizzatela per orientarvi nel complesso mondo della selezione dei materiali. Vi aiuterà a evitare le insidie più comuni e a progettare pezzi che durano nel tempo. Consideratela come un foglio di istruzioni per un incollaggio perfetto.

Per padroneggiare davvero la selezione dei materiali, è necessario capire il "perché". Perché alcuni materiali si legano perfettamente mentre altri si sfaldano? Tutto si riduce a due meccanismi principali: il legame chimico e l'incastro meccanico.

Il legame chimico: La stretta di mano molecolare

Il legame ideale nello stampaggio a iniezione 2k è di tipo chimico. Ciò avviene quando il materiale fuso del sovrastampo entra in contatto con il substrato. Le catene polimeriche di entrambi i materiali si mescolano e formano una vera e propria saldatura molecolare all'interfaccia.

Questo tipo di legame è incredibilmente forte e affidabile. Dipende molto dal fatto che i materiali hanno proprietà chimiche simili. Fattori come la polarità e energia di superficie7 giocano un ruolo fondamentale. Quando queste proprietà si allineano, i materiali sono naturalmente attratti l'uno dall'altro.

Interblocco meccanico: Una presa fisica

E se i materiali scelti non sono chimicamente compatibili? È ancora possibile ottenere un legame forte attraverso l'incastro meccanico. Questo metodo si basa sulla struttura fisica del pezzo piuttosto che sull'attrazione chimica.

Progettiamo il substrato con caratteristiche come sottosquadri, fori o una struttura ruvida. Il materiale di sovrastampaggio scorre in queste caratteristiche e si solidifica. In questo modo si crea una forte presa fisica, come nel caso del velcro. È una soluzione robusta, soprattutto per materiali come il nylon.

Ecco un rapido confronto:

| Caratteristica | Legame chimico | Interblocco meccanico |

|---|---|---|

| Forza di legame | Molto alto | Da moderato a elevato |

| Meccanismo | Adesione molecolare | Entanglement fisico |

| Requisiti | Compatibilità dei materiali | Caratteristiche di progettazione del substrato |

| Esempio | TPE su ABS | LSR su PA66 con sottosquadra |

Conoscere la teoria è una cosa, ma l'importante è applicarla. Per facilitarvi il lavoro, ho messo a punto una tabella di compatibilità dei materiali basata sui progetti gestiti da PTSMAKE. Questa tabella copre alcune delle combinazioni di materiali più comuni nel settore.

Utilizzate questo come punto di partenza. Vi aiuterà a restringere rapidamente le opzioni per il vostro prossimo progetto di stampaggio a iniezione 2k.

Tabella generale di compatibilità dei materiali

| Materiale del substrato | TPE (a base di SEBS) | TPU (a base di esteri) | LSR (silicone) |

|---|---|---|---|

| ABS (Acrilonitrile Butadiene Stirene) | Buono | Buono | Povero* |

| PC (Policarbonato) | Buono | Buono | Povero* |

| PA66 (Poliammide 66) | Povero | Fiera | Buono (con primer) |

| PBT (polibutilene tereftalato) | Fiera | Buono | Povero* |

Nota: l'LSR richiede spesso un primer o un interblocco meccanico per ottenere un legame forte con la maggior parte dei materiali termoplastici.

Oltre il grafico

Ricordate che questa tabella è una linea guida. L'esatta qualità del materiale, gli additivi come i coloranti o i ritardanti di fiamma e persino i parametri del processo di stampaggio possono influire sulla forza di adesione. Ad esempio, un TPU sovrastampato su PC può creare un legame eccellente. Questo perché entrambi i materiali condividono caratteristiche polari.

Tuttavia, un TPE sovrastampato su PA66 probabilmente fallirà senza caratteristiche meccaniche. Le loro caratteristiche chimiche sono semplicemente troppo diverse. Nel nostro lavoro, consigliamo sempre di creare placche campione per testare i materiali specifici che si intende utilizzare. Questa fase di convalida elimina qualsiasi congettura.

Il successo dello stampaggio a iniezione 2k dipende dalla compatibilità dei materiali. I legami più forti sono quelli chimici, che si formano quando i polimeri sono naturalmente attratti l'uno dall'altro. Quando i materiali sono incompatibili, un solido incastro meccanico può fornire la forza necessaria. La guida e la tabella offrono una solida base, ma ricordate che per garantire un legame perfetto e duraturo è essenziale eseguire test reali con i vostri materiali specifici. La consulenza di esperti può prevenire costosi guasti.

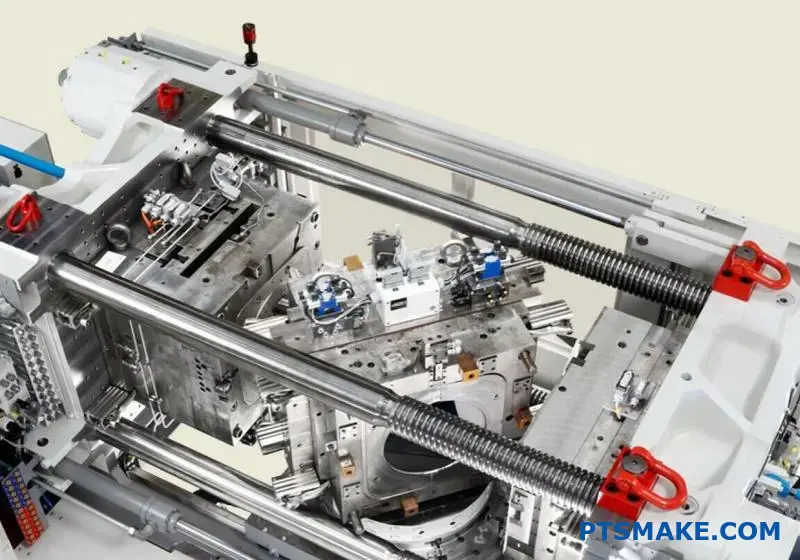

Le nostre capacità e tecnologie avanzate di stampaggio 2K.

Avere l'idea giusta è una cosa. Avere il partner giusto con la tecnologia giusta per realizzarla è tutto. Noi di PTSMAKE abbiamo investito molto nella tecnologia e nell'esperienza specifiche necessarie per lo stampaggio a iniezione 2k di alta precisione. Non si tratta solo di avere macchine, ma di avere un sistema completo e integrato.

Questo sistema garantisce che il vostro intento progettuale sia perfettamente tradotto in un prodotto finale. Combiniamo attrezzature all'avanguardia con una profonda conoscenza ingegneristica. Questa sinergia ci permette di affrontare geometrie complesse e combinazioni di materiali che altri potrebbero rifiutare.

Le nostre capacità si basano su macchinari potenti e affidabili. Gestiamo una gamma di presse specializzate per lo stampaggio a iniezione 2K. Questo ci dà la flessibilità necessaria per gestire pezzi di varie dimensioni e volumi di produzione.

Le nostre principali attrezzature per lo stampaggio 2K

Utilizziamo macchine leader del settore di produttori come Engel e Arburg. Questa scelta non è casuale. La loro precisione e affidabilità sono fondamentali per le strette tolleranze richieste dallo stampaggio 2k.

| Caratteristica della macchina | Specifiche / Capacità | Impatto sul progetto |

|---|---|---|

| Gamma di tonnellaggio | 80T - 450T | Versatilità per piccoli pezzi intricati e componenti più grandi. |

| Unità di iniezione | Controllo doppio e indipendente | Erogazione precisa del materiale per un perfetto incollaggio dello strato. |

| Sistemi di controllo | Programmazione CNC avanzata | Elevata ripetibilità e stabilità del processo. |

| Tecnologia degli stampi | Piastra rotante, piastra indice | Supporta lo stampaggio efficiente e complesso a più riprese. |

La nostra struttura moderna e pulita ospita queste attrezzature avanzate. Manteniamo un ambiente controllato per garantire la coerenza del processo. Questo è fondamentale per fornire pezzi di qualità, lotto dopo lotto.

Le grandi macchine sono solo metà della storia. La vera magia avviene nell'attrezzaggio. A differenza di molti stampatori, noi disponiamo di una sala utensili interna completamente attrezzata. Questo è un vantaggio significativo per i nostri clienti.

Avere una propria capacità di progettazione e produzione di stampi cambia le carte in tavola. Significa che controlliamo l'intero processo fin dall'inizio. Non siamo in attesa di un produttore di stampi terzo. Questa integrazione verticale semplifica la comunicazione e riduce i tempi di consegna.

Competenze ingegneristiche e di attrezzeria interne

I nostri ingegneri progettano lo stampo specificamente per il vostro pezzo e per le nostre macchine. Questa sinergia è fondamentale per il successo dello stampaggio a iniezione 2k. Utilizzano un software avanzato per simulare il processo di stampaggio. Questo ci aiuta a prevedere e risolvere potenziali problemi prima di tagliare l'acciaio.

Consideriamo ogni dettaglio, dalla posizione del gate ai canali di raffreddamento. Il materiale reologia8 viene analizzato attentamente per garantire un legame chimico perfetto tra le due plastiche. Questo approccio proattivo riduce al minimo i costosi cicli di prove ed errori.

Il nostro team ha una profonda conoscenza del comportamento dei diversi materiali tra loro. Questa conoscenza è fondamentale per creare un legame duraturo e senza soluzione di continuità.

| Fase di ingegneria | Il nostro obiettivo | Vantaggi per il cliente |

|---|---|---|

| Progettazione per la producibilità (DFM) | Ottimizzazione della progettazione dei pezzi per il processo 2k. | Riduzione dei costi e miglioramento della qualità dei pezzi. |

| Analisi del flusso dello stampo | Simulazione del flusso plastico e dell'incollaggio. | Previene difetti come vuoti o legami deboli. |

| Progettazione e costruzione di utensili | Ingegneria e lavorazione di precisione. | Uno stampo robusto che produce pezzi uniformi. |

| Prototipazione e validazione | Testare e perfezionare il processo. | Garantisce la conformità del prodotto finale alle specifiche. |

Questa esperienza garantisce che il vostro progetto si svolga senza problemi dall'ideazione alla produzione. Gestiamo ogni fase, offrendovi un unico punto di contatto e una responsabilità totale.

Il nostro processo si basa sulla collaborazione. Ci consideriamo un'estensione del vostro team. Sin dalla richiesta di preventivo iniziale, i nostri ingegneri sono coinvolti. Lavorano con voi per comprendere i vostri obiettivi e le vostre sfide.

Questo approccio collaborativo è essenziale per i progetti complessi di stampaggio a iniezione 2k. Crediamo che una comunicazione aperta e una competenza condivisa portino ai migliori risultati. La vostra conoscenza del prodotto unita alla nostra esperienza di produzione crea una partnership potente.

Un percorso di collaborazione per la produzione

Non ci limitiamo a prendere il vostro file CAD e a premere un pulsante. Ci impegniamo in un processo di revisione dettagliato. Potremmo suggerire piccole modifiche al progetto che possono portare a grandi miglioramenti nella producibilità o nell'efficacia dei costi. Il nostro obiettivo è impostare il progetto per il successo fin dal primo giorno.

Questa collaborazione continua per tutto il ciclo di vita del progetto. Forniamo aggiornamenti regolari e siamo sempre disponibili a discutere i progressi. La trasparenza è un elemento fondamentale del nostro modo di operare all'PTSMAKE.

Il nostro processo strutturato garantisce che nulla sia lasciato al caso. Ogni fase è pianificata, eseguita e verificata.

| Fase del processo | La nostra azione | Il vostro coinvolgimento |

|---|---|---|

| 1. Consultazione iniziale | I nostri ingegneri esaminano il vostro progetto e i vostri obiettivi. | Voi fornite i requisiti e le specifiche del progetto. |

| 2. DFM e preventivo | Forniamo un'analisi dettagliata e un preventivo trasparente. | Il cliente rivede e approva la direzione del progetto. |

| 3. Produzione di stampi | Il nostro team costruisce lo stampo 2k ad alta precisione. | Riceverete regolarmente aggiornamenti sui progressi compiuti. |

| 4. Produzione di parti | Eseguiamo prima gli articoli e poi la produzione completa. | Il cliente approva i campioni e riceve i pezzi finali. |

Questo approccio sistematico riduce al minimo i rischi e garantisce consegne puntuali. Gestiamo la complessità della produzione in modo che possiate concentrarvi sul vostro core business.

La nostra capacità avanzata di stampaggio a 2k è un sistema completo. Combina macchinari di alto livello, come le presse Engel e Arburg, con una profonda competenza interna in materia di utensili. Questa integrazione, guidata dalla collaborazione del nostro team di ingegneri, garantisce che i vostri componenti complessi siano prodotti secondo gli standard più elevati. Controlliamo l'intero processo, dall'analisi DFM alla produzione finale, fornendo un percorso affidabile e snello per il successo del vostro progetto. Siamo il vostro partner nell'innovazione produttiva.

Storie di successo: Studi di casi reali di stampaggio 2K.

La teoria è una cosa, ma i risultati sono ciò che conta davvero. Le chiacchiere costano poco, ma vedere come una tecnologia risolve i problemi del mondo reale non ha prezzo. Ecco perché voglio illustrarvi alcuni progetti reali di cui ci siamo occupati alla PTSMAKE. Non si tratta di ipotesi, ma di esempi tangibili di come lo stampaggio a iniezione 2K abbia prodotto un valore incredibile.

Analizzeremo le sfide che i nostri clienti hanno affrontato e come le abbiamo trasformate in successi. Ogni caso segue una struttura semplice: Problema, Soluzione e Risultato. Questo formato mostra chiaramente l'impatto del nostro approccio. Vedrete come siamo passati da un problema complesso a un risultato snello e conveniente.

Questi esempi provengono da settori diversi. Mostrano la versatilità del processo di stampaggio 2K. Che si tratti di componenti automobilistici robusti o di beni di consumo ergonomici, i principi sono gli stessi. Combiniamo i materiali per creare un prodotto migliore e più integrato.

Entriamo nello specifico.

Caso di studio 1: Alloggiamento del sensore automobilistico

Il problema

Un cliente del settore automobilistico aveva bisogno di un alloggiamento robusto per un sensore critico. Il componente doveva resistere alle difficili condizioni del vano motore. Ciò significava temperature estreme, vibrazioni ed esposizione ai fluidi. Inoltre, era necessario un grado di protezione IP67, vale a dire che doveva essere completamente impermeabile e a tenuta di polvere. Il progetto precedente utilizzava una guarnizione separata, costosa da assemblare e soggetta a guasti nel tempo.

La nostra soluzione di stampaggio 2K

Abbiamo proposto una soluzione in un unico pezzo utilizzando lo stampaggio a iniezione 2K. Il processo prevedeva lo stampaggio di un polibutilene tereftalato (PBT) rigido e resistente al calore per il corpo principale. Poi, nello stesso stampo, abbiamo sovrastampato una guarnizione in elastomero termoplastico (TPE) direttamente sull'alloggiamento. In questo modo abbiamo creato un legame perfetto e permanente.

Il risultato quantificato

Il risultato è stato un vero e proprio cambiamento per il cliente. La guarnizione integrata ha eliminato la necessità di una guarnizione separata e la fase di assemblaggio manuale.

| Metrico | Prima dello stampaggio 2K | Dopo lo stampaggio 2K | Miglioramento |

|---|---|---|---|

| Conteggio parti | 2 (alloggiamento + guarnizione) | 1 (parte integrata) | 50% Riduzione |

| Tempo di montaggio | ~30 secondi/parte | 0 secondi/parte | 100% Eliminazione |

| Valutazione di impermeabilità | IP65 (nella migliore delle ipotesi) | IP67 (certificato) | Requisito superato |

| Costo unitario | Linea di base | Ridotto da 18% | Risparmi significativi |

Il pezzo finale non solo era più affidabile, ma anche più economico da produrre. Ha superato a pieni voti tutti i test di validazione, migliorando la qualità complessiva del prodotto.

Approfondimento: Raggiungere il legame perfetto

La creazione di un legame duraturo tra due materiali diversi è il cuore dello stampaggio a iniezione 2K. Non si tratta solo di pressarli insieme. Il successo dipende dalla compatibilità dei materiali, dalla progettazione dello stampo e dal controllo preciso del processo. Nel progetto del sensore automobilistico, la scelta del PBT e del TPE è stata fondamentale.

Questi materiali sono progettati per avere un'eccellente Legame chimico9 proprietà. Durante la fase di sovrastampaggio, il TPE fuso scorre sul substrato di PBT ancora caldo. All'interfaccia, le catene polimeriche di entrambi i materiali si mescolano e formano un legame forte e permanente. Si tratta di una fusione a livello molecolare, non solo di un blocco meccanico.

Il team di PTSMAKE ha eseguito diverse simulazioni del flusso dello stampo. Questo ci ha aiutato a ottimizzare la posizione del gate e i parametri di iniezione. Dovevamo garantire che il materiale TPE riempisse perfettamente il canale di tenuta senza causare difetti o tensioni nell'alloggiamento in PBT.

Ecco una panoramica semplificata dei fattori chiave che controlliamo:

| Parametro di processo | Importanza | Perché è importante |

|---|---|---|

| Temperatura del substrato | Alto | Assicura che la superficie sia ricettiva per un forte legame chimico. |

| Velocità di iniezione del sovrastampo | Medio | Riempie la cavità senza degradare il materiale o danneggiare il substrato. |

| Pressione di mantenimento | Alto | Previene i segni di affondamento e garantisce una densità adeguata dei pezzi. |

| Tempo di raffreddamento | Critico | Consente all'adesivo di indurirsi correttamente prima dell'espulsione del pezzo. |

Grazie alla messa a punto di questi elementi, creiamo un singolo componente senza soluzione di continuità che funziona come un tutt'uno. Questa attenzione ai dettagli è ciò che separa un pezzo standard da uno ad alte prestazioni.

Caso di studio 2: Impugnatura ergonomica per elettroutensili

Il problema

Un marchio leader nel settore consumer voleva lanciare una nuova linea di trapani a batteria. Uno degli obiettivi principali del design era un'ergonomia superiore. Volevano un'impugnatura comoda, antiscivolo e sufficientemente resistente per affrontare i lavori in cantiere. I prototipi iniziali utilizzavano un'impugnatura standard in plastica con un manicotto di gomma infilato sopra. La sensazione era quella di un prodotto scadente e la guaina poteva attorcigliarsi o staccarsi con l'uso intenso.

La nostra soluzione di stampaggio 2K

Abbiamo collaborato con il loro team di progettazione per sviluppare un'impugnatura completamente integrata. La soluzione è stata un processo di stampaggio a iniezione 2K. Per il nucleo strutturale dell'impugnatura abbiamo utilizzato un robusto polipropilene (PP) caricato a vetro. Per lo strato esterno, abbiamo sovrastampato un TPE morbido al tatto con una texture progettata su misura. In questo modo si ottiene sia una comoda imbottitura che una presa sicura.

"PTSMAKE non si è limitata a produrre il nostro pezzo, ma ha migliorato il nostro prodotto. L'impugnatura stampata 2K è ora una caratteristica di vendita fondamentale e il feedback dei nostri clienti sul comfort è stato estremamente positivo". - Responsabile del prodotto

Il risultato quantificato

Il nuovo design della maniglia ha trasformato l'esperienza dell'utente e ha migliorato l'efficienza della produzione. Ha aiutato il prodotto a distinguersi in un mercato affollato.

| Metrico | Prima dello stampaggio 2K | Dopo lo stampaggio 2K | Miglioramento |

|---|---|---|---|

| Fasi di produzione | 2 (Stampo dell'impugnatura + Assemblaggio dell'impugnatura) | 1 (Modanatura integrata) | Processo semplificato |

| Durata del prodotto | Problemi di grip nei test | Ha superato il test di caduta da 2 metri | 100% Tasso di superamento |

| Punteggio di comfort dell'utente | 6.5 / 10 | 9.2 / 10 | 41,5% Aumento |

| Valore percepito | Standard | Premio | Miglioramento dell'immagine del marchio |

Questo progetto dimostra come lo stampaggio 2K possa essere utilizzato non solo per funzioni tecniche, ma anche per migliorare in modo significativo l'aspetto, la sensazione e l'attrattiva complessiva di un prodotto sul mercato.

Questi casi di studio reali dimostrano che lo stampaggio a iniezione 2K è più di un semplice processo di produzione. È un potente strumento di risoluzione dei problemi. Combinando in modo intelligente i materiali in un unico componente, aiutiamo clienti come voi a ridurre i costi, a migliorare le prestazioni dei prodotti e a creare progetti di qualità superiore. I risultati, come si vede negli esempi dell'industria automobilistica e degli utensili elettrici, sono tangibili, misurabili e d'impatto. Questo processo trasforma sfide complesse in soluzioni eleganti ed efficienti.

Garantire qualità e precisione in ogni pezzo.

La qualità non è solo un controllo finale. È la base di tutto ciò che facciamo, soprattutto in processi complessi come lo stampaggio a iniezione 2k. Per gli ingegneri e i responsabili degli approvvigionamenti, ricevere un pezzo fuori specifica è più di un inconveniente: può bloccare un'intera linea di produzione. È un rischio che non siamo disposti a correre.

In PTSMAKE, il nostro impegno per la qualità è incorporato nel nostro DNA operativo. Sappiamo che la fiducia si guadagna con risultati coerenti e affidabili. Per questo motivo manteniamo standard e certificazioni rigorosi, assicurando che ogni componente che produciamo sia conforme alle vostre esatte specifiche. Il nostro approccio non si limita a individuare i difetti, ma si propone di evitare che si verifichino.

Il nostro impegno per la qualità

Partiamo da un quadro certificato. La nostra certificazione ISO 9001:2015 non è solo un distintivo, ma un sistema che rispettiamo. Regola ogni fase, dal momento in cui riceviamo il vostro file CAD alla spedizione finale. Questo processo strutturato fornisce la tracciabilità e il controllo che i nostri clienti B2B richiedono per le applicazioni critiche.

Il viaggio di ispezione

Ogni pezzo è sottoposto a un processo di ispezione in più fasi. Questo assicura che la qualità sia monitorata e verificata continuamente, non solo alla fine. Si tratta di un approccio sistematico progettato per creare fiducia e garantire la precisione.

| Palcoscenico | Azioni chiave | Scopo |

|---|---|---|

| Materia prima in arrivo | Verifica del certificato del materiale, prove di durezza e composizione | Per garantire che il materiale sia conforme alle specifiche del progetto fin dall'inizio. |

| Controllo qualità in corso d'opera | Ispezione del primo articolo (FAI), controlli dimensionali regolari | Per cogliere tempestivamente eventuali deviazioni e mantenere la stabilità del processo. |

| Approvazione finale della parte | Ispezione dimensionale completa, controllo visivo, test funzionale | Per confermare che il pezzo finito soddisfa tutti i requisiti di progettazione prima della spedizione. |

Questo percorso meticoloso ci permette di garantire che ogni pezzo, semplice o complesso, si adatti perfettamente al vostro progetto.

Per mantenere la nostra promessa di precisione, investiamo in attrezzature metrologiche all'avanguardia. La tecnologia è un partner fondamentale nel nostro processo di controllo della qualità. Ci permette di misurare con un livello di accuratezza e ripetibilità che i metodi manuali non sono in grado di eguagliare. Questo è particolarmente importante per i pezzi con tolleranze strette o geometrie complesse.

Il nostro laboratorio di ispezione è dotato di strumenti avanzati che forniscono un feedback oggettivo e basato sui dati. Questi dati non vengono utilizzati solo per approvare i pezzi, ma anche per perfezionare continuamente i nostri processi produttivi. Si tratta di creare un ciclo di miglioramento costante. Siamo convinti che buoni dati portino a pezzi migliori.

Metrologia avanzata all'PTSMAKE

I nostri strumenti sono selezionati per gestire le diverse esigenze dei nostri clienti. Dai componenti aerospaziali ai dispositivi medici, abbiamo l'attrezzatura giusta per il lavoro. Questa capacità ci permette di fornire rapporti di ispezione completi che vi danno piena fiducia nel nostro lavoro. Utilizziamo Controllo statistico dei processi10 per monitorare e controllare i nostri processi.

Le nostre principali tecnologie di ispezione

Qui di seguito sono illustrate alcune delle tecnologie principali che impieghiamo e che ci aiutano a realizzare. Ognuna di esse svolge un ruolo specifico nella nostra strategia completa di garanzia della qualità.

| Attrezzatura | Uso primario | Vantaggi principali |

|---|---|---|

| Macchina di misura a coordinate (CMM) | Verifica di geometrie 3D complesse e tolleranze ristrette. | Fornisce misure altamente accurate e ripetibili fino al livello del micron. |

| Scanner ottici | Acquisizione di dati di superficie dettagliati e confronto con i modelli CAD. | Ideale per superfici a forma libera e per garantire la perfezione estetica. |

| Calibri e micrometri digitali | Controlli rapidi e precisi delle dimensioni critiche durante la produzione. | Consente di ottenere un feedback in tempo reale e di regolare i processi in officina. |

| Tester di durezza | Conferma delle proprietà del materiale dopo il trattamento termico. | Assicura che i pezzi soddisfino i requisiti di resistenza e durata. |

Questo investimento in tecnologia è un investimento diretto nel successo del vostro progetto. È così che trasformiamo i vostri progetti in pezzi tangibili e di alta qualità.

La nostra filosofia della qualità va oltre il laboratorio di ispezione. Crediamo in un approccio proattivo incentrato sulla riduzione dei rischi. Questo inizia molto prima che venga tagliato il primo pezzo di materiale. Si comincia con un'analisi approfondita del Design for Manufacturability (DFM). Per i progetti di stampaggio a iniezione 2k, questa fase è assolutamente fondamentale.

Analizziamo il vostro progetto per identificare i potenziali problemi nel processo di stampaggio. Ad esempio, potrebbero verificarsi problemi di spessore delle pareti, di angoli di sformo o di incollaggio tra i due materiali. Affrontando questi potenziali problemi in anticipo, evitiamo costose modifiche agli stampi e ritardi nella produzione.

Controllo qualità proattivo e reattivo

Molti fornitori si concentrano solo sull'ispezione finale, che è un approccio reattivo. Trovano i problemi dopo che si sono già verificati. Noi di PTSMAKE integriamo i controlli di qualità durante l'intero ciclo di vita del progetto. Questa mentalità proattiva è un elemento chiave di differenziazione. Vi fa risparmiare tempo, riduce i costi ed elimina le sorprese.

I nostri ingegneri lavorano a stretto contatto con il vostro team. Forniamo feedback e suggerimenti per ottimizzare il progetto in termini di prestazioni e producibilità. Questo processo di collaborazione garantisce una produzione più fluida e un prodotto finale migliore.

| Approccio | CQ proattivo (metodo PTSMAKE) | CQ reattivo (metodo tradizionale) |

|---|---|---|

| Tempistica | Prima e durante la produzione | Al termine della produzione |

| Focus | Prevenzione dei difetti | Rilevamento dei difetti |

| Attività chiave | Analisi DFM, simulazione di processo | Ispezione finale dei pezzi |

| Risultato | Riduzione degli scarti, minori costi, consegne più rapide | Tassi di scarto più elevati, potenziali rilavorazioni, ritardi |

Questa strategia proattiva è al centro del nostro modo di operare. Si tratta di inserire il successo nel vostro progetto fin dal primo giorno, assicurando che la qualità dei vostri pezzi stampati a iniezione 2k non sia mai lasciata al caso.

Il nostro impegno per la qualità è costante e si basa su processi certificati come ISO 9001:2015 e su una metrologia avanzata. Utilizziamo strumenti come CMM e scanner ottici per garantire la precisione. Ma soprattutto, adottiamo un approccio proattivo, utilizzando l'analisi DFM per ridurre i rischi prima dell'inizio della produzione. Questo sistema garantisce che ogni pezzo, in particolare per lo stampaggio a iniezione 2k complesso, sia conforme alle vostre esatte specifiche e crea una fiducia duratura nella nostra partnership.

Domande frequenti sullo stampaggio 2K.

Ottenere risposte chiare è fondamentale per portare avanti un progetto. Avete delle domande e il mio obiettivo è fornire risposte chiare e dirette. Questo vi aiuta a prendere rapidamente decisioni informate. Affrontiamo alcune delle domande più comuni che riceviamo sullo stampaggio a iniezione 2k.

Conoscere il processo in anticipo fa risparmiare tempo e previene le sorprese. Molti fattori influenzano i tempi e i costi di un progetto. Crediamo nella trasparenza fin dall'inizio. Questo assicura una partnership senza intoppi dalla progettazione alla produzione.

Qual è il costo tipico di uno stampo a iniezione 2K?

Non esiste una risposta univoca. Il costo di uno stampo 2K dipende da diversi fattori chiave. La complessità del pezzo è il fattore principale. Progetti più complessi richiedono stampi più complessi.

Anche il materiale utilizzato per lo stampo gioca un ruolo importante. Gli stampi in acciaio temprato costano di più ma durano milioni di cicli. Gli stampi in alluminio sono meno costosi ma hanno una durata inferiore. Sono ottimi per la prototipazione.

Ecco una ripartizione dei principali influenzatori dei costi:

| Fattore | Impatto sui costi | Perché è importante |

|---|---|---|

| Parte Complessa | Alto | I dettagli più complessi richiedono tempi di lavorazione più lunghi. |

| Materiale dello stampo | Alto | L'acciaio temprato rispetto all'alluminio influisce sulla longevità. |

| Dimensione del pezzo | Medio | Pezzi più grandi richiedono stampi più grandi e più costosi. |

| Volume di produzione | Medio | Gli strumenti ad alto volume necessitano di materiali resistenti e costosi. |

| Cavitazione | Medio | Un maggior numero di cavità aumenta il costo iniziale, ma riduce il prezzo dei pezzi. |

Quali sono i vostri tempi di consegna tipici per gli utensili e la produzione?

I tempi di realizzazione variano in base alla complessità del progetto. La costruzione di un semplice stampo a iniezione 2K può richiedere 4-6 settimane. Uno stampo molto complesso può richiedere 8-12 settimane o più.

Una volta che lo strumento è completo e approvato, può iniziare la produzione. Il primo ciclo di produzione avviene solitamente entro una settimana dalla convalida dello strumento. Forniamo sempre una tempistica dettagliata del progetto. In questo modo vi teniamo informati in ogni fase del processo.

Quali sono le quantità minime ordinabili (MOQ)?

Per lo stampaggio a iniezione sono necessarie quantità minime d'ordine. Il processo di impostazione di una macchina 2K è complesso. Comporta il caricamento dello stampo e la calibrazione di due unità di iniezione. Ciò richiede tempo e materiale.

I nostri MOQ garantiscono un processo efficiente ed economico. Per la maggior parte dei progetti, il nostro MOQ parte da circa 1.000 pezzi. Tuttavia, può essere flessibile. Lo valutiamo caso per caso.

Per i prototipi o le piccole serie, potrebbero essere più adatti altri metodi di produzione. Possiamo discutere le opzioni per trovare quella più adatta alle vostre esigenze. Siamo partner del successo del vostro progetto. Ciò comporta la ricerca del giusto percorso di produzione per la vostra specifica fase di sviluppo. L'obiettivo è bilanciare i costi con le vostre esigenze immediate.

Il concetto di reologia11 La comprensione del flusso dei materiali è fondamentale.

Quali formati di file di progettazione accettate?

Lavoriamo con una varietà di formati di file CAD standard. Questo garantisce una comunicazione perfetta tra il vostro team di progettazione e i nostri ingegneri. Il nostro obiettivo è quello di rendere il processo il più semplice possibile per voi.

Fornire il giusto formato di file ci aiuta a iniziare rapidamente il preventivo e l'analisi DFM.

Ecco i formati di file più comuni che accettiamo:

| Formato del file | Estensione | Preferito per |

|---|---|---|

| PASSO | .stp / .step | Modelli 3D (universali) |

| IGES | .igs / .iges | Modelli 3D (universali) |

| SolidWorks | .sldprt | Modelli 3D (nativi) |

| AutoCAD | .dwg / .dxf | Disegni 2D |

| Disegni 2D |

Anche se accettiamo molti formati, i file STEP sono spesso la scelta migliore. Sono universali e mantengono l'integrità del modello 3D senza problemi di traduzione. Anche la fornitura di un disegno 2D con le tolleranze è molto utile.

Potete aiutarmi a scegliere il materiale per il mio progetto?

Assolutamente sì. La scelta del materiale è una delle fasi più critiche dello stampaggio a iniezione 2k. La scelta giusta assicura che il pezzo funzioni come previsto. Guidiamo attivamente i nostri clienti in questo processo.

Il nostro team vi aiuta a considerare tutte le variabili. Tra queste, le proprietà meccaniche, la resistenza chimica e l'esposizione alle temperature. Ci concentriamo anche sul legame tra i due materiali. Un forte legame chimico o meccanico è essenziale per ottenere un pezzo durevole.

Nei progetti passati dell'PTSMAKE abbiamo visto quanto questo aspetto sia critico. Una combinazione di materiali inadeguata può portare alla delaminazione e alla rottura del pezzo. La nostra esperienza vi aiuta a evitare queste insidie.

Ecco alcuni abbinamenti di materiali comuni e le loro applicazioni:

| Substrato (duro) | Sovrastampaggio (morbido) | Applicazioni comuni |

|---|---|---|

| PC | TPE | Elettronica portatile, impugnature |

| ABS | TPU | Impugnature per elettroutensili, guarnizioni |

| Nylon (PA) | TPE | Componenti automobilistici, guarnizioni |

| PP | TPE | Beni di consumo, pulsanti soft-touch |

Discutiamo in dettaglio l'ambiente di utilizzo finale del vostro prodotto. Questa conversazione ci permette di consigliare materiali che soddisfano le vostre specifiche esigenze di prestazioni e di budget. Siamo qui per garantire il successo del vostro prodotto finale. Questo approccio collaborativo è una parte fondamentale del modo di operare di PTSMAKE.

Rispondere alle domande chiave in anticipo è fondamentale per una partnership di successo. Abbiamo analizzato i fattori che influenzano i costi degli stampi 2K, i tempi di consegna tipici e il motivo per cui i MOQ sono necessari. Abbiamo anche discusso i formati di file di progettazione preferiti, come STEP, per una collaborazione senza problemi. Il nostro team di PTSMAKE è sempre pronto ad assistere nelle decisioni cruciali, come la scelta dei materiali, per garantire il successo del vostro progetto. Questa trasparenza aiuta a costruire una base di fiducia fin dall'inizio.

Con PTSMAKE i vostri progetti di stampaggio a iniezione 2K diventano ancora più interessanti

Siete pronti a ottenere una resistenza superiore dei pezzi, un assemblaggio senza soluzione di continuità e la libertà di progettazione? Contattate il team di esperti di PTSMAKE per un preventivo gratuito sul vostro prossimo progetto di stampaggio a iniezione 2K. Scoprite come la nostra tecnologia all'avanguardia e i nostri oltre 20 anni di esperienza possono favorire la vostra innovazione: inviate oggi stesso la vostra richiesta!

Scoprite il ruolo critico della ripresa iniziale del materiale nel processo di stampaggio 2K. ↩

Scoprite come il comportamento del flusso di materiale influisce sulla qualità dei vostri pezzi stampati. ↩

Scoprite come la compatibilità dei materiali influisce sul legame molecolare per la massima durata dei pezzi. ↩

Fate clic per capire come questa scelta di materiale di base influisca sull'integrità e sulle prestazioni del vostro pezzo. ↩

Capire come questa proprietà del materiale migliora la presa, il comfort e la tenuta nella progettazione dei prodotti. ↩

Scoprite come le proprietà di flusso del materiale influenzano la progettazione e prevengono i più comuni difetti di stampaggio. ↩

Per saperne di più su come questa proprietà influisce sulle prestazioni di adesione e incollaggio, consultate la nostra guida dettagliata sulla scienza dei materiali. ↩

Capire come l'analisi del flusso di materiale può prevenire i difetti e risparmiare sui costi del progetto. ↩

Scoprite come le diverse materie plastiche si fondono nello stampaggio 2K per ottenere la massima durata e le migliori prestazioni. ↩

Per saperne di più su come questo metodo basato sui dati migliora la coerenza e la qualità dei pezzi. ↩

Scoprite come le proprietà di flusso del materiale possono influire sulla qualità e sulle prestazioni finali dei vostri pezzi. ↩