De nombreux ingénieurs ont du mal à choisir le bon fournisseur de services d'usinage CNC et sont souvent confrontés à des coûts inattendus, des problèmes de qualité et des retards de livraison qui peuvent faire dérailler des projets entiers. Sans conseils clairs sur la sélection des matériaux, l'optimisation de la conception et les facteurs de coût, ces défis deviennent encore plus frustrants et coûteux.

Les services d'usinage CNC en 2025 nécessitent une sélection stratégique des fournisseurs, l'optimisation de la conception, l'intégration du contrôle de la qualité et la compréhension des facteurs de coût, y compris les matériaux, la complexité, les tolérances et la taille des lots, pour que les projets soient couronnés de succès.

Le paysage de l'usinage CNC a considérablement évolué et la compréhension de ces changements peut vous faire économiser des milliers d'euros et des semaines de production. J'ai travaillé sur des centaines de projets chez PTSMAKE et j'ai pu constater que la bonne approche en matière de sélection des services, de choix des matériaux et de considérations de conception peut faire le succès ou l'échec d'un projet de fabrication. Ce guide présente les tendances essentielles, les conseils pratiques et les facteurs de coût qui vous aideront à gérer plus efficacement les services d'usinage CNC en 2025.

Choisir le bon fournisseur de services d'usinage CNC.

Avez-vous déjà été confronté à des retards ou à des échecs de projets parce que vos pièces usinées ne répondaient pas aux spécifications ? Souvent, ce n'est pas la conception qui est en cause, mais le partenaire que vous avez choisi.

Le choix du bon service d'usinage CNC nécessite une évaluation approfondie des capacités techniques, de l'expertise en matière de matériaux, de l'assurance qualité, de l'évolutivité et de la communication. Un véritable partenaire intègre ces éléments pour transformer votre conception en un produit réussi, garantissant la fiabilité du premier prototype jusqu'à la production à grande échelle.

Lorsque vous recherchez un partenaire pour votre prochain projet, ce sont les détails techniques qui comptent le plus. Il ne s'agit pas seulement de trouver un atelier avec des machines, mais de trouver un fournisseur dont les capacités correspondent parfaitement aux exigences de votre projet. Vous êtes ainsi assuré d'obtenir la qualité et la précision requises pour votre application, sans avoir à payer pour des capacités inutiles.

Évaluer les capacités techniques

La première étape consiste à examiner leur parc de machines. Dispose-t-il de machines CNC modernes à 3, 4 et 5 axes ? L'usinage à 5 axes est essentiel pour les géométries complexes, car il permet de produire des pièces complexes en une seule fois, ce qui réduit les temps de cycle et améliore la précision. Chez PTSMAKE, nous avons constaté que l'investissement dans des machines de pointe se traduit directement par de meilleurs résultats pour nos clients, en particulier dans les projets liés à l'aérospatiale et aux appareils médicaux. Renseignez-vous sur les tolérances les plus étroites qu'ils peuvent respecter en permanence. Pour la plupart des applications, une tolérance de ±0,005 pouce (0,127 mm) est la norme, mais les travaux de haute précision peuvent nécessiter des contrôles beaucoup plus stricts.

L'expertise des matériaux est cruciale

L'expérience d'un fournisseur avec différents matériaux est tout aussi importante que son équipement. L'usinage de l'aluminium standard 6061 est très différent de celui du titane ou du PEEK. Chaque matériau possède des propriétés uniques qui influent sur le choix des outils, les vitesses de coupe et les avances. Un manque d'expérience peut conduire à de mauvais états de surface, à des tensions internes, voire à une défaillance de la pièce. Dans notre expérience avec les clients du secteur automobile, la capacité à usiner efficacement des aciers trempés pour les moules et les montages a été un facteur clé de différenciation. Un bon fournisseur doit être en mesure d'offrir des conseils sur la sélection des matériaux afin d'optimiser les performances, les coûts et la fabricabilité. Une véritable expertise en métrologie1 est également essentiel pour vérifier que les pièces fabriquées à partir de ces matériaux avancés répondent à toutes les exigences dimensionnelles.

Qualité, délais et évolutivité

Enfin, il faut tenir compte des aspects opérationnels qui garantissent le bon déroulement du projet. Un système d'assurance qualité solide, des délais d'exécution clairs et la capacité de s'adapter ne sont pas négociables. La qualité ne se limite pas à une inspection finale ; elle doit être intégrée à l'ensemble du processus de fabrication.

| Facteur | Ce qu'il faut rechercher | Drapeau rouge |

|---|---|---|

| Assurance qualité | Inspection en cours de fabrication, rapports CMM, traçabilité des matériaux. | Inspection finale uniquement, sans documentation. |

| Délai d'exécution | Des délais clairs et réalistes avec des mises à jour. | Promesses vagues, retards répétés. |

| Évolutivité | Capacité à gérer des prototypes (1-100) et des séries de production (1000+). | Se spécialise uniquement dans les pièces uniques ou les tirages massifs. |

Un partenaire doit pouvoir évoluer avec vous. Il doit avoir la capacité de traiter un petit lot de prototypes, puis de passer en douceur à une production à faible ou à fort volume sans compromettre la qualité ou les délais de livraison. Cette flexibilité est essentielle pour mettre un produit sur le marché de manière efficace.

Au-delà des machines et des matériaux, les éléments fondamentaux d'un grand partenariat sont la confiance et la fiabilité. Ces qualités reposent sur des normes vérifiables, une connaissance approfondie du secteur et une communication claire. Choisir un fournisseur de services d'usinage CNC sans tenir compte de ces facteurs revient à construire une maison sur des fondations instables - ce n'est qu'une question de temps avant que des problèmes n'apparaissent. Ce sont ces éléments qui font la différence entre un simple fournisseur et un partenaire de fabrication à long terme.

L'importance des certifications et de la spécialisation sectorielle

Les certifications telles que l'ISO 9001 sont plus qu'un simple logo sur un site web. Elles représentent un engagement en faveur d'un processus documenté et reproductible, conçu pour garantir une qualité constante. Une entreprise certifiée ISO 9001 a prouvé que son système de gestion de la qualité répond à des normes internationales rigoureuses. Cela signifie que vous pouvez vous attendre à un meilleur contrôle des processus, à une documentation claire et à un souci d'amélioration continue.

La spécialisation industrielle est un autre facteur essentiel. Les exigences relatives à un composant aérospatial sont très différentes de celles d'une pièce d'électronique grand public.

Exigences clés de l'industrie :

- Aérospatiale : L'extrême précision, la traçabilité des matériaux et une documentation exhaustive sont obligatoires. Les prestataires doivent être à l'aise avec les alliages exotiques et l'usinage complexe à cinq axes.

- Médical : Des matériaux biocompatibles, des finitions de surface impeccables et une validation stricte des processus sont essentiels. Il n'y a pas de place pour l'erreur.

- Automobile : L'accent est mis sur la production en grande quantité, la rentabilité et la durabilité. Les gabarits, les montages et le prototypage rapide sont des besoins courants.

Un fournisseur spécialisé dans votre secteur d'activité comprendra les défis, les normes et la terminologie qui lui sont propres. Il peut fournir des informations précieuses sur la conception pour la fabrication (DFM) qui pourraient échapper à un atelier généraliste.

Une communication transparente : La ligne de vie du projet

Une mauvaise communication est l'un des points d'échec les plus fréquents dans les partenariats de fabrication. Un partenaire fiable établit une communication claire et cohérente dès le début. Vous devez disposer d'un point de contact dédié qui comprend votre projet et peut vous fournir des mises à jour régulières.

| Style de communication | Bon partenaire | Partenaire pauvre |

|---|---|---|

| Devis initial | Détaillé, détaillé et incluant le retour d'information de la DFM. | Un prix unique sans explication. |

| Pendant la production | Des mises à jour proactives sur les progrès et les problèmes potentiels. | Silence jusqu'à la date d'échéance (ou après). |

| Résolution de problèmes | Approche collaborative pour trouver des solutions. | Accuse la conception ou d'autres facteurs externes. |

Une communication transparente permet d'instaurer la confiance et de résoudre les problèmes de manière souple. Lorsqu'un problème potentiel est signalé à temps, nous pouvons travailler ensemble pour trouver une solution sans affecter le calendrier du projet. Dans les projets passés de PTSMAKE, ce dialogue ouvert a permis de relever des défis complexes et d'obtenir des résultats positifs, renforçant ainsi l'idée que nous sommes une extension de l'équipe de notre client.

Choisir le bon prestataire de services d'usinage CNC ne se limite pas à trouver le prix le plus bas. Il implique une évaluation approfondie de ses capacités techniques, de son expérience en matière de matériaux et de sa structure opérationnelle. Vous avez besoin d'un partenaire dont l'équipement et l'expertise correspondent à la complexité de votre projet. Les éléments fondamentaux sont tout aussi importants : des certifications vérifiables comme ISO 9001, une spécialisation avérée dans votre secteur d'activité et un engagement à communiquer de manière transparente. Ces facteurs garantissent la fiabilité, instaurent la confiance et déterminent en fin de compte la réussite de votre projet.

Méthodes modernes d'assurance qualité dans l'usinage CNC ?

Vous est-il déjà arrivé de voir un lot de pièces CNC rejeté lors de l'inspection finale ? C'est un revers frustrant qui fait perdre du temps et de l'argent, surtout lorsque l'erreur aurait pu être détectée quelques heures plus tôt.

L'assurance qualité moderne utilise des méthodes telles que l'inspection en cours de fabrication, le balayage laser et les systèmes d'intelligence artificielle pour contrôler la production en temps réel. Cette approche fondée sur les données permet de détecter les écarts au fur et à mesure qu'ils se produisent, garantissant ainsi que chaque pièce répond à des spécifications précises et réduisant les défauts avant qu'ils ne se transforment en problèmes coûteux.

Le contrôle de qualité traditionnel a souvent lieu une fois que la pièce est terminée. C'est comme si l'on ne relisait un livre qu'une fois qu'il a été imprimé. Si vous trouvez une erreur, il est trop tard. Moderne Services d'usinage CNC ont dépassé ce modèle réactif. Nous nous concentrons désormais sur l'assurance qualité proactive, en intégrant l'inspection directement dans le processus de fabrication.

Inspection en cours de fabrication : Votre première ligne de défense

L'inspection en cours de fabrication utilise des sondes et des capteurs automatisés à l'intérieur de la machine CNC. Ces outils mesurent la pièce à des stades critiques sans la retirer de la machine. Si un outil s'use ou si une dimension s'éloigne de la spécification, le système peut le signaler immédiatement. La machine peut même procéder à des ajustements en temps réel ou arrêter le processus pour éviter de créer d'autres pièces hors spécifications. Ce système change la donne lorsqu'il s'agit de maintenir des tolérances strictes tout au long d'un long cycle de production. Le contrôle de la qualité n'est plus un point de contrôle final, mais une boucle de rétroaction continue.

Inspection avancée avec MMT et balayage laser

Pour les géométries complexes, nous passons à des outils plus avancés après l'usinage initial.

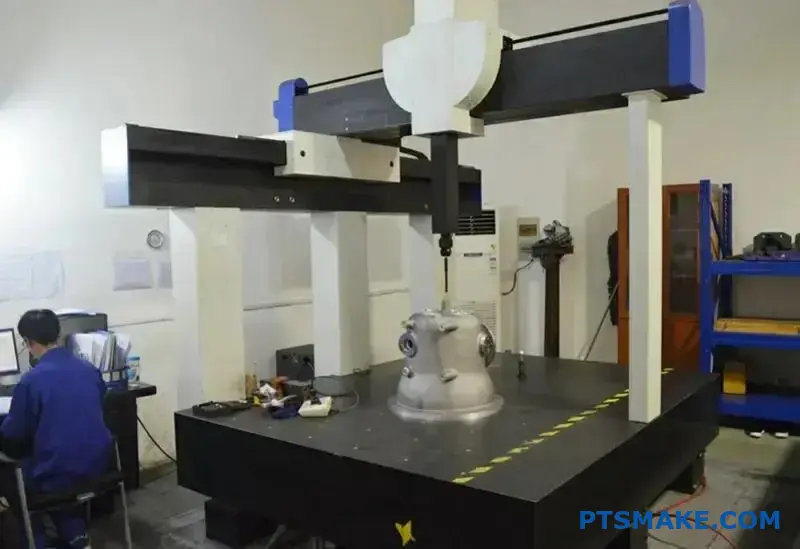

Machines à mesurer tridimensionnelles (MMT)

Une MMT utilise un palpeur très sensible pour toucher des points de la surface d'une pièce et recueillir des coordonnées X, Y et Z précises. Elle est incroyablement précise pour vérifier les dimensions critiques, l'emplacement des trous et les caractéristiques géométriques. D'après notre expérience, les MMT constituent l'étalon-or pour la validation finale lorsque la précision absolue n'est pas négociable.

Scanner laser 3D

Le balayage laser 3D capture des millions de points de données de la surface d'une pièce, créant ainsi un "nuage de points" numérique détaillé. Cette méthode est beaucoup plus rapide qu'une MMT et excelle dans l'inspection des courbes complexes, des surfaces de forme libre et de la forme générale de la pièce. Nous l'utilisons pour comparer la pièce finie à son modèle CAO d'origine, en générant une carte codée en couleur qui met instantanément en évidence les écarts. Le domaine de la métrologie2 est à la base de ces deux technologies, fournissant le cadre pour des mesures fiables et reproductibles.

Voici une répartition simple des cas où il convient d'utiliser chacun d'entre eux :

| Méthode d'inspection | Meilleur pour | Avantage principal |

|---|---|---|

| Sondage en cours de fabrication | Production en grande quantité, tolérances serrées | Les erreurs sont détectées instantanément, ce qui réduit les rebuts |

| Inspection CMM | Dimensions critiques, validation géométrique | Précision et répétabilité extrêmement élevées |

| Scanner laser 3D | Surfaces complexes, ingénierie inverse | Rapidité et exhaustivité des données de surface |

L'intégration de ces méthodes modernes ne se limite pas à la détection des défauts ; il s'agit de mettre en place un système qui les prévient. Les données recueillies lors de ces inspections permettent une amélioration continue et garantissent une fiabilité inégalée, en particulier dans les secteurs à fort enjeu tels que l'aérospatiale et les appareils médicaux.

La puissance de l'analyse des données et de la traçabilité

La collecte de données ne représente que la moitié de la bataille. La véritable valeur réside dans l'analyse de ces données afin d'en garantir la cohérence et d'assurer une transparence totale. C'est là que l'analyse des données et la traçabilité deviennent des piliers essentiels de l'assurance qualité moderne.

Surveillance en temps réel et analyse des données

Toutes les mesures effectuées par les sondes en cours de fabrication, les MMT et les scanners sont transmises à un système centralisé. Nous utilisons le contrôle statistique des processus (CSP) pour surveiller ces données en temps réel. Le CSP nous aide à identifier les tendances et les variations dans le processus de fabrication. Par exemple, si nous constatons un changement progressif d'une dimension spécifique sur une centaine de pièces, cela peut indiquer une usure de l'outil. Nous pouvons alors programmer un changement d'outil avant que des pièces ne sortent de la tolérance. Cette approche prédictive est bien plus efficace que la réaction aux défaillances. C'est un principe fondamental que nous appliquons chez PTSMAKE pour garantir une qualité constante sur des milliers de composants.

Inspection pilotée par l'IA et traçabilité totale

L'avenir du contrôle de la qualité est autonome et totalement transparent.

Inspection autonome pilotée par l'IA

L'intelligence artificielle fait passer l'inspection au niveau supérieur. Les systèmes de vision alimentés par l'IA peuvent inspecter des pièces à la recherche de défauts de surface, tels que des rayures ou des bavures, avec une rapidité et une précision incroyables. L'algorithme d'IA apprend à partir d'un vaste ensemble de données de "bonnes" et de "mauvaises" pièces, devenant ainsi plus efficace au fil du temps. Il peut repérer des imperfections subtiles qu'un inspecteur humain pourrait manquer après des heures de travail répétitif. Cette technologie garantit non seulement que les dimensions sont correctes, mais aussi que la finition cosmétique est parfaite.

L'importance de la traçabilité

La traçabilité consiste à disposer d'un enregistrement numérique complet de l'ensemble du parcours d'une pièce, depuis le numéro de lot de la matière première jusqu'à la machine spécifique sur laquelle elle a été utilisée, en passant par l'opérateur qui l'a supervisée et toutes ses données d'inspection. Pour des secteurs comme l'aérospatiale ou les appareils médicaux, il ne s'agit pas seulement d'un avantage, mais d'une exigence. En cas de défaillance d'un seul composant, les fabricants doivent pouvoir en retracer immédiatement l'origine. Nous fournissons à nos clients des rapports de traçabilité complets qui leur permettent d'avoir une confiance totale dans les pièces que nous leur livrons.

Voici une comparaison de ces approches avancées :

| Fonctionnalité | Analyse des données (SPC) | Inspection pilotée par l'IA | Système de traçabilité |

|---|---|---|---|

| Objectif principal | Stabilité des processus, prévention des défauts | Détection automatisée des défauts | Documentation sur l'historique des pièces |

| Technologie clé | Algorithmes statistiques | Apprentissage automatique, vision par ordinateur | Enregistrement des bases de données, sérialisation |

| Principal avantage | Réduction de la variabilité des processus | Vitesse et cohérence accrues | Conformité et gestion des risques |

Le recours à des méthodes d'inspection finale dépassées entraîne des risques et des coûts inutiles. L'assurance qualité moderne dans l'usinage CNC est un système proactif, axé sur les données. En intégrant la surveillance en cours de processus, les technologies de numérisation avancées et l'analyse alimentée par l'IA, nous passons de la détection des défauts à leur prévention totale. Cette approche, associée à une traçabilité complète, fournit la preuve vérifiable de la qualité que les industries de haute précision exigent. Elle garantit que chaque pièce n'est pas seulement fabriquée, mais bien fabriquée dès le départ.

Conception pour la fabrication : Lignes directrices essentielles.

Vous est-il déjà arrivé de finaliser une conception qui semblait parfaite dans la CAO, mais de vous heurter à des devis de fabrication choquants et à des délais d'exécution trop longs ? C'est une situation courante et frustrante pour de nombreux ingénieurs.

La conception pour la fabrication (DFM) est la pratique qui consiste à concevoir des pièces pour en faciliter la fabrication. En simplifiant la géométrie, en fixant des tolérances réalistes et en tenant compte de l'accès aux machines, vous pouvez réduire considérablement les coûts, raccourcir les délais de production et améliorer la qualité de vos composants finis.

Un bon design n'est pas seulement une question de fonction et d'esthétique, c'est aussi une question d'efficacité. Dans nos services d'usinage CNC, les changements les plus simples peuvent entraîner les économies les plus importantes. Les principes fondamentaux de la DFM ne sont pas des règles restrictives, mais des lignes directrices pratiques qui comblent le fossé entre l'intention de votre conception et les réalités de l'atelier d'usinage.

Simplifiez votre géométrie : Moins, c'est plus

La complexité de la géométrie de votre pièce est l'un des principaux facteurs de coût. Chaque courbe complexe, chaque poche étroite et chaque caractéristique non standard augmente le temps d'usinage et peut nécessiter un outillage spécialisé.

Adopter les rayons et les filets

Les angles internes aigus sont un piège classique de la DFM. Les outils de coupe CNC sont ronds et créent donc naturellement un rayon interne. La conception d'un angle interne aigu à 90 degrés nécessite une opération secondaire telle que l'électroérosion (EDM), ce qui augmente considérablement les coûts. En concevant les angles internes avec un rayon légèrement supérieur à celui de l'outil de coupe, vous permettez un usinage continu et plus rapide. Une bonne règle empirique consiste à faire en sorte que le rayon de l'angle soit au moins égal à 1/3 de la profondeur de la cavité.

Maintien d'une épaisseur de paroi uniforme

Des changements radicaux dans l'épaisseur des parois peuvent entraîner un gauchissement des pièces pendant l'usinage, en particulier dans le cas des plastiques et de certains métaux. Les parois minces sont également sujettes aux vibrations, ce qui affecte l'état de surface et la précision. La recherche d'une épaisseur de paroi constante sur l'ensemble de la pièce améliore la stabilité et facilite l'usinage de manière prévisible. Lorsque vous travaillez avec des matériaux qui présentent Anisotropie3L'uniformité de l'épaisseur devient donc d'autant plus importante pour obtenir des résultats prévisibles.

Spécifier des tolérances réalisables : L'exercice d'équilibre

Les tolérances définissent l'écart acceptable pour une dimension spécifique. Si des tolérances serrées sont nécessaires pour les caractéristiques critiques, la surtolérance d'une pièce est l'un des moyens les plus rapides d'augmenter les coûts sans ajouter de valeur fonctionnelle. Des tolérances plus strictes nécessitent des réglages de machine plus précis, des vitesses de coupe plus lentes et des inspections plus fréquentes.

Avant de spécifier une tolérance, il faut toujours se poser la question suivante : "Ce niveau de précision est-il essentiel pour la fonction de ma pièce ?" Souvent, les tolérances standard des machines sont parfaitement adéquates pour les caractéristiques non critiques.

| Plage de tolérance (pouces) | Augmentation des coûts relatifs | Application typique |

|---|---|---|

| +/- 0.010" | Coût de base (1x) | Caractéristiques générales, non critiques |

| +/- 0.005" | 1,5x - 2x | Pièces jointes, bon ajustement |

| +/- 0.002" | 3x - 5x | Ajustement à la presse, alignement précis |

| +/- 0.0005" | 6x - 10x+ | Roulements de haute précision, aérospatiale |

Comme le montre le tableau, passer d'une tolérance standard à une tolérance très serrée peut augmenter le coût d'un élément de manière exponentielle. Réservez les tolérances les plus étroites aux interfaces les plus critiques.

Au-delà de la géométrie interne de la pièce, nous devons également tenir compte de la manière dont la machine interagit avec elle. Comment la pièce sera-t-elle maintenue en toute sécurité et les outils de coupe pourront-ils atteindre toutes les surfaces nécessaires ? Répondre à ces questions dès le début de la phase de conception permet d'éviter des modifications coûteuses et des retards de production. C'est une perspective que nous avons développée à travers d'innombrables projets chez PTSMAKE.

Conception pour une fixation facile

La fixation est le processus de fixation de la matière première ou de la pièce à usiner à la machine CNC. Une pièce difficile à tenir est difficile à usiner avec précision. Les fixations sur mesure augmentent considérablement le temps et le coût d'un projet.

Fournir des surfaces planes et stables

Dans la mesure du possible, concevez vos pièces avec au moins une ou deux surfaces planes et parallèles. Ces caractéristiques facilitent le serrage de la pièce dans un étau standard, ce qui constitue la méthode de fixation la plus rapide et la plus rentable. Les pièces purement organiques ou présentant des surfaces courbes complexes nécessitent souvent des mâchoires souples fraisées sur mesure ou des montages multi-axes complexes pour les maintenir en toute sécurité, ce qui augmente les coûts initiaux et le temps de préparation pour votre fournisseur de services d'usinage CNC.

Pensez à l'accès aux outils

Le mantra du machiniste est simple : "Si l'outil ne peut pas l'atteindre, nous ne pouvons pas le couper : "Si l'outil ne peut pas l'atteindre, nous ne pouvons pas le couper. Votre conception doit prévoir un espace physique permettant à l'outil de coupe et à son support d'accéder à chaque caractéristique sans entrer en collision avec une autre partie de la pièce.

Attention à la profondeur des poches et des trous

Les poches profondes et étroites sont difficiles à usiner. Elles nécessitent des outils longs et minces qui sont susceptibles de dévier et de vibrer, ce qui entraîne des finitions de surface médiocres et une rupture potentielle de l'outil. Une bonne ligne de conduite consiste à limiter la profondeur d'une poche à 4-6 fois sa largeur. De même, pour les trous percés, dépasser un rapport profondeur/diamètre de 10:1 nécessite souvent des cycles spécialisés de "perçage au pic", ce qui ralentit le processus.

Le pouvoir d'une collaboration précoce

La stratégie de DFM la plus efficace consiste à communiquer avec votre fabricant tôt et souvent. Une brève conversation avec un machiniste expérimenté au cours de la phase de conception peut fournir un retour d'information inestimable. Il peut repérer des problèmes de fabrication potentiels, suggérer des modifications mineures de la conception qui permettent de réaliser des économies importantes, et donner des conseils sur le choix des matériaux. Chez PTSMAKE, nous nous considérons comme des partenaires, et non comme de simples fournisseurs. Nous encourageons nos clients à nous faire part de leurs conceptions à un stade précoce afin que nous puissions leur fournir des informations DFM et garantir le chemin le plus efficace entre le prototype et la production. Cette approche collaborative est la base d'une relation de fabrication réussie.

Une conception efficace pour la fabrication se résume à quelques idées fondamentales. Simplifiez la géométrie de votre pièce, n'utilisez les tolérances que dans la mesure où elles sont nécessaires et concevez en tenant compte de la fixation et de l'accès à l'outil. Plus important encore, une collaboration précoce avec votre partenaire de fabrication transforme le processus en un véritable partenariat, ce qui garantit de meilleurs résultats. Cette approche proactive est la clé de l'optimisation de toute services d'usinage cnc pour des raisons de coût et de rapidité, en transformant une bonne conception en un excellent produit manufacturable.

Stratégies de sélection des matériaux pour l'usinage CNC.

Vous est-il déjà arrivé de choisir un matériau qui semblait parfait, pour finalement doubler votre temps d'usinage et détruire vos outils ? Ce faux pas peut faire dérailler tout le calendrier et le budget d'un projet.

La sélection efficace des matériaux pour l'usinage CNC repose sur un équilibre stratégique entre l'usinabilité, le coût global du projet et les exigences de performance spécifiques de la pièce finale. Ce choix influence directement l'efficacité de la production, la durabilité et la réussite de l'ensemble du projet.

Choisir le bon matériau ne se résume pas à regarder une fiche technique. Il s'agit d'une décision fondamentale qui a un impact sur toutes les étapes ultérieures du processus de fabrication. Les trois piliers de cette décision sont l'usinabilité, le coût et les exigences de l'application. Décortiquons-les.

Comprendre l'usinabilité

L'usinabilité désigne la facilité avec laquelle un matériau peut être coupé, percé ou façonné par une machine-outil. Un matériau à forte usinabilité, comme l'aluminium 6061, permet des vitesses de coupe plus rapides, donne une meilleure finition de surface et entraîne une moindre usure des outils de coupe. En revanche, des matériaux comme l'acier inoxydable 316 sont moins faciles à usiner. Ils sont plus durs, génèrent plus de chaleur pendant la coupe et usent les outils beaucoup plus rapidement. Cela augmente directement le temps et le coût nécessaires à toute opération d'usinage. services d'usinage cnc. La prise en compte de ce facteur dès le début permet d'éviter les retards imprévus et les coûts de remplacement des outils.

Analyse du coût réel

Le coût d'un matériau ne se résume pas à son prix au kilogramme. Le coût total comprend plusieurs facteurs cachés :

- Prix des matières premières : Le prix d'achat initial, qui peut fluctuer.

- Temps d'usinage : Un matériau moins usinable nécessite des vitesses plus lentes et un plus grand nombre de passes, ce qui augmente le temps de travail de la machine et de l'opérateur.

- Coûts d'outillage : Les matériaux plus durs entraînent des changements d'outils plus fréquents, ce qui augmente les dépenses globales.

- Taux de rebut : Certains matériaux sont plus difficiles à usiner avec précision, ce qui peut entraîner un taux plus élevé de pièces défectueuses.

D'après notre expérience à PTSMAKE, une matière première moins chère peut parfois se traduire par une pièce finale plus coûteuse si son usinabilité est médiocre.

S'aligner sur les exigences de l'application

Le matériau doit répondre aux besoins fonctionnels de la pièce finale. Sera-t-elle exposée à des produits chimiques ? Doit-elle être légère mais résistante ? Des propriétés clés telles que la résistance à la traction, la résistance à la corrosion et la conductivité thermique sont essentielles. Par exemple, une pièce destinée à un dispositif médical peut nécessiter du titane biocompatible, tandis qu'un composant destiné à une application aérospatiale peut avoir besoin du rapport poids/résistance élevé d'un alliage d'aluminium. Les propriétés uniques de certains matériaux, comme le Anisotropie4Il faut également prendre en compte les effets du stress, car ils peuvent affecter les performances en cas de stress.

Une simple comparaison peut aider à prendre cette décision :

| Matériau | Principaux points forts | Applications courantes |

|---|---|---|

| Aluminium 6061 | Excellente usinabilité, bon rapport résistance/poids | Composants aérospatiaux, électronique grand public, cadres |

| Acier inoxydable 304 | Haute résistance à la corrosion, solide, durable | Instruments médicaux, équipements de transformation des aliments |

| PEEK | Résistance aux températures élevées, inertie chimique, résistance à l'usure. | Roulements, pièces de pompes, isolateurs électriques |

| Titane Ti-6Al-4V | Rapport résistance/poids le plus élevé, biocompatible | Implants médicaux, pièces de structure aérospatiale |

Au-delà des métaux et des plastiques standard, la demande de matériaux avancés augmente. Les composites et les alliages à haute performance comme le titane offrent des avantages incroyables en termes de performances, mais ils posent également de nouveaux défis en matière de conception et de production. Pour s'y retrouver, il faut une connaissance approfondie des matériaux et des processus d'usinage.

L'essor des matériaux avancés

Les matériaux tels que les polymères renforcés de fibres de carbone (PRFC) et les alliages de titane ne sont plus l'apanage de l'aérospatiale de pointe et des courses de F1. On les trouve désormais dans la robotique, les biens de consommation haut de gamme et les appareils médicaux. Leur attrait est évident : des rapports poids/résistance inégalés, une durabilité exceptionnelle et une résistance aux environnements extrêmes. Toutefois, l'usinage de ces matériaux représente un défi tout à fait différent.

Les défis de l'usinage

- Alliages de titane : Ils ont une faible conductivité thermique, ce qui signifie que la chaleur générée pendant la coupe ne se dissipe pas à travers le copeau. Au contraire, elle se concentre sur l'outil de coupe, ce qui entraîne une usure rapide de l'outil et une déformation potentielle de la pièce. Cela nécessite des revêtements spécialisés, des configurations de machines rigides et des vitesses soigneusement contrôlées.

- Composites (CFRP) : Ces matériaux sont abrasifs et ne forment pas de copeaux comme les métaux. Au lieu de cela, ils créent une poussière fine et tranchante qui est dangereuse à inhaler et peut endommager les composants de la machine. L'usinage des composites entraîne souvent une délamination (séparation des couches) s'il n'est pas effectué avec des outils diamantés spécialisés extrêmement tranchants et un support adéquat.

Équilibrer les performances, les coûts et les délais

Chaque projet est soumis à un triangle de contraintes : performance, coût et temps. Il est rarement possible de maximiser les trois. Le choix d'un matériau avancé implique souvent de privilégier la performance au détriment de coûts plus élevés et de délais plus longs. Un élément clé de notre rôle dans la fourniture de services d'usinage cnc est d'aider les clients à trouver le juste milieu. Nous avons constaté qu'il est utile de visualiser les compromis.

| Catégorie de matériaux | Performance | Coût | Délai d'exécution |

|---|---|---|---|

| Aluminium standard | Bon | Faible | Court |

| Plastiques techniques | Très bon (propriétés spécifiques) | Moyen | Court-Moyen |

| Acier inoxydable | Excellent (Durabilité) | Moyenne-élevée | Moyen |

| Titane / Composites | Supérieur (force/poids) | Haut | Longues |

Pour un prototype où la vitesse est essentielle, un aluminium standard peut être parfait. Pour une pièce de production finale qui doit durer des années dans un environnement corrosif, le coût plus élevé et les délais plus longs de l'acier inoxydable ou même du titane peuvent être un investissement nécessaire. L'essentiel est de prendre une décision consciente et éclairée qui corresponde aux objectifs les plus importants de votre projet.

En résumé, le choix du bon matériau pour l'usinage CNC est une décision stratégique cruciale. Il nécessite une analyse approfondie de l'usinabilité pour contrôler l'efficacité de la production, une compréhension claire des coûts réels au-delà du prix de la matière première, et un alignement précis sur les besoins de performance de l'application. À mesure que les matériaux avancés se généralisent, il devient essentiel, pour la réussite des projets, de trouver un équilibre entre leurs propriétés supérieures et les contraintes pratiques de budget et de délai.

Optimiser les dessins techniques et les appels d'offres pour les projets CNC ?

Vous est-il déjà arrivé de soumettre un appel d'offres pour obtenir des devis confus ou un silence total ? Des dessins vagues et des demandes incomplètes entraînent souvent des retards et des erreurs coûteuses, mettant en péril l'ensemble du calendrier de votre projet.

L'optimisation de vos dessins techniques et de vos appels d'offres implique de fournir des dimensions, des tolérances, des spécifications de matériaux et des finitions de surface parfaitement claires. Cette précision permet à votre partenaire de fabrication de ne pas se faire d'illusions, de recevoir des devis précis et des pièces de haute qualité dans les délais impartis, ce qui constitue la base de services d'usinage CNC réussis.

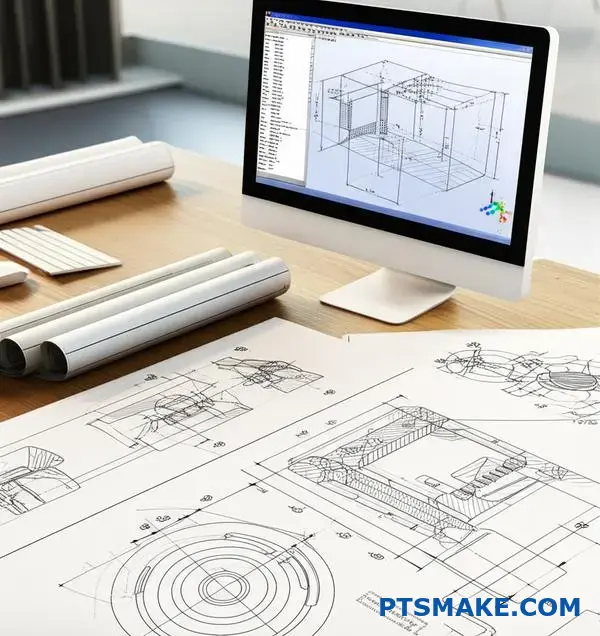

Le plan de la réussite : Perfectionner son dessin technique

Un dessin technique détaillé est le document le plus important que vous puissiez fournir à un atelier d'usinage CNC. C'est notre première source de vérité. Si un modèle CAO en 3D est essentiel pour la programmation des machines, le dessin en 2D contient les nuances qu'un modèle seul ne peut pas transmettre, en particulier les tolérances, les finitions et les caractéristiques essentielles à la fonction. Lors de projets antérieurs chez PTSMAKE, nous avons constaté qu'un dessin bien préparé peut réduire de moitié le temps nécessaire à l'établissement d'un devis et éviter des erreurs de production coûteuses en cours de route.

Spécification des tolérances critiques

Toutes les dimensions ne sont pas égales. Certaines caractéristiques exigent une grande précision pour l'assemblage ou la fonction, tandis que d'autres peuvent avoir des tolérances plus faibles. Il est essentiel de définir clairement ces tolérances. Sur-tolérer chaque caractéristique est une erreur courante qui augmente considérablement les coûts et les délais de fabrication sans apporter de valeur ajoutée. Identifiez plutôt les caractéristiques critiques et n'appliquez des tolérances serrées que là où c'est nécessaire. Cela montre à votre partenaire de fabrication que vous comprenez l'intention de la conception et l'aide à concentrer ses efforts sur le contrôle de la qualité. L'utilisation d'un langage symbolique tel que Dimensionnement et tolérancement géométriques5 est la norme industrielle pour communiquer ces informations complexes de manière concise et sans ambiguïté.

Références des matériaux et des finitions de surface

Soyez explicite dans votre choix de matériau. Il ne suffit pas de spécifier "aluminium". S'agit-il de 6061-T6, de 7075-T6 ou de 5052 ? Chacun a des propriétés, des coûts et des caractéristiques d'usinage différents. Le même niveau de détail est requis pour les finitions de surface. Une mention telle que "finition lisse" est subjective. Utilisez plutôt des mesures quantitatives comme "Ra 1,6 μm" ou spécifiez une étape de post-traitement particulière comme "Anodisation de type II, noir, MIL-A-8625F".

Ce tableau illustre l'impact de certaines légendes sur la pièce finale :

| Spécifications | Appel vague | Effacer l'appel | Résultat |

|---|---|---|---|

| Matériau | Acier | 4140 Acier allié, prétrempé | Résistance et dureté correctes |

| Finition | Lisse | Ra 0,8 μm max | Répond aux exigences fonctionnelles en matière de friction |

| Revêtement | Revêtement noir | Oxyde noir, MIL-DTL-13924D | Assure une bonne résistance à la corrosion |

| Bord | Bords de rupture | Briser toutes les arêtes vives 0,2 mm max | Manipulation sûre et assemblage correct |

Ce niveau de détail élimine toute incertitude et garantit que les pièces que vous recevez correspondent exactement à vos besoins.

Élaborer un appel d'offres permettant d'obtenir une réponse rapide et précise

Une fois votre dessin technique terminé, l'étape suivante consiste à constituer un dossier complet de demande de devis. Ce dossier fournit le contexte commercial et logistique qui manque à votre dessin. Une demande de prix bien organisée nous permet de comprendre rapidement toute l'étendue de votre projet et de vous proposer un devis compétitif pour nos services. services d'usinage cnc. Il signale que vous êtes un partenaire sérieux et professionnel, qui bénéficie toujours d'une attention prioritaire. Considérez l'appel d'offres comme la lettre de motivation et le dessin comme le curriculum vitae de votre partie.

Les éléments essentiels d'un bon appel d'offres

Un dossier d'appel d'offres complet minimise les allers-retours et accélère le processus d'établissement du devis. Chaque détail que vous nous fournissez nous aide à prévoir avec plus de précision le temps d'usinage, les coûts des matériaux et les difficultés potentielles. Chez PTSMAKE, un dossier complet permet à notre équipe d'établir un devis détaillé beaucoup plus rapidement.

L'appel d'offres doit toujours comporter les éléments suivants

- Fichiers CAO en 3D : Les fichiers natifs sont intéressants, mais les formats neutres tels que STEP ou IGES sont universellement acceptés.

- Dessins techniques en 2D : Une version PDF correspondant à chaque modèle 3D.

- Quantités : Précisez les volumes pour lesquels vous souhaitez obtenir un devis (par exemple, 10, 50, 200 pièces). Cela nous permet d'optimiser l'échelle de production.

- Délai d'exécution souhaité : Indiquez-nous la date de livraison souhaitée afin que nous puissions vérifier la faisabilité par rapport à notre calendrier de production.

- Destination d'expédition : Indispensable pour calculer les coûts et les délais de la logistique.

Éviter les erreurs courantes en matière d'appels d'offres

Nous voyons souvent des appels d'offres contenant des erreurs simples et évitables qui entraînent des retards importants. En vérifiant deux fois votre paquet avant de l'envoyer, vous pouvez vous assurer que le processus se déroule sans heurts. Voici quelques pièges courants et comment les éviter.

| Piège courant | Le problème qu'elle crée | Comment l'éviter |

|---|---|---|

| Informations contradictoires | Le dessin en 2D montre un trou de Ø10 mm, mais le modèle en 3D a un trou de Ø10,5 mm. | Désignez toujours un document (généralement le dessin en 2D) comme source ultime de vérité. |

| Quantités manquantes | On ne peut pas calculer le coût unitaire sans connaître le volume de production. | Prévoir des ruptures de quantité (par exemple, 50, 100, 500) pour voir l'échelonnement des prix. |

| Pas de date de livraison | Il est impossible de savoir si nous pouvons respecter votre délai s'il n'est pas précisé. | Indiquez une date de livraison cible, même si elle est flexible. |

| Informations de contact vagues | Si nous avons une question, nous ne savons pas qui contacter, ce qui ralentit tout. | Indiquez le nom, l'adresse électronique et le numéro de téléphone du principal contact technique. |

Un peu de diligence dans ce domaine peut s'avérer très utile. Elle permet de jeter les bases d'une communication claire avec votre partenaire de fabrication dès le début.

Un dessin technique méticuleusement préparé et un appel d'offres complet ne sont pas des obstacles bureaucratiques ; ce sont vos outils de communication les plus puissants. Ils comblent le fossé entre l'intention de votre conception et la pièce usinée finale. En définissant clairement chaque détail, des dimensions et tolérances aux matériaux et quantités, vous éliminez l'ambiguïté, réduisez les risques et responsabilisez votre partenaire de fabrication. Cette clarté est la pierre angulaire de l'obtention de devis précis, d'une livraison dans les délais et de pièces qui fonctionnent exactement comme vous l'avez imaginé grâce à des services professionnels d'usinage à commande numérique.

Facteurs de coût et budgétisation des services d'usinage CNC.

Avez-vous déjà reçu un devis d'usinage CNC très différent de ce à quoi vous vous attendiez ? Il peut être frustrant de constater que les chiffres ne correspondent pas à votre budget et de se demander ce qui n'a pas fonctionné.

Les principaux facteurs de coût des services d'usinage CNC comprennent le choix des matériaux, la complexité de la conception, les exigences en matière de tolérance, le volume de production et tout post-traitement nécessaire. Il est essentiel de comprendre ces éléments pour établir un budget précis et trouver des possibilités d'économies significatives sans compromettre la qualité.

Lorsqu'un devis pour des services d'usinage CNC arrive sur votre bureau, plusieurs facteurs clés entrent en jeu derrière le chiffre final. Une bonne compréhension de ces facteurs peut transformer la façon dont vous abordez le budget de votre projet.

Sélection des matériaux : La base du coût

La matière première est souvent l'élément de coût le plus simple. Il ne s'agit pas seulement du prix au kilogramme, mais aussi de l'usinabilité. Par exemple, l'aluminium 6061 est relativement bon marché et s'usine rapidement, ce qui permet de réduire les coûts. En revanche, des matériaux comme le titane ou le PEEK sont coûteux à l'achat et beaucoup plus difficiles à usiner. Ils nécessitent des vitesses de coupe plus lentes et provoquent une usure plus importante de l'outil, ce qui augmente directement le temps d'usinage et les dépenses globales. Les propriétés du matériau, telles que sa stabilité thermique ou son potentiel de résistance à l'oxydation, doivent être prises en compte. anisotropie6En outre, l'utilisation d'un système de gestion de l'information peut poser des problèmes qui nécessitent un traitement spécialisé, ce qui augmente le coût de l'opération.

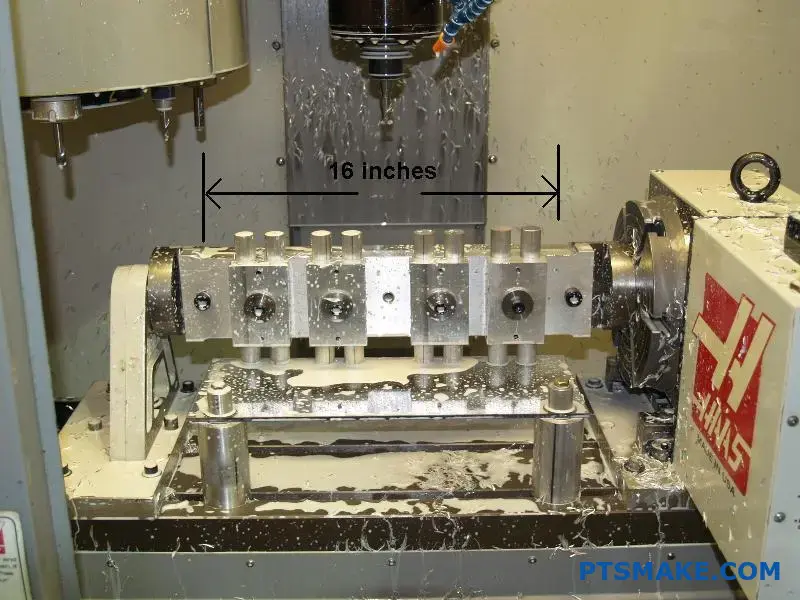

Complexité des pièces et géométrie

Plus la géométrie de votre pièce est complexe, plus son coût de production sera élevé. Les caractéristiques telles que les poches profondes, les parois minces et les courbes complexes nécessitent une programmation plus sophistiquée et des cycles d'usinage plus longs. Le nombre de réglages nécessaires est un facteur essentiel. Chaque fois qu'une pièce doit être débridée, tournée et re-fixée pour accéder à une autre face, cela ajoute du travail manuel et des temps d'arrêt de la machine. Une pièce qui peut être usinée en un seul réglage sera toujours plus rentable qu'une pièce qui en nécessite trois ou quatre.

Tolérances et état de surface

La précision a un prix. Les tolérances standard (par exemple, ±0,1 mm) sont relativement faciles à obtenir. Toutefois, si votre conception exige des tolérances extrêmement serrées (par exemple, ±0,01 mm), le coût augmentera de manière significative. L'obtention d'une telle précision nécessite des machines plus perfectionnées, des outils de coupe spécialisés et un processus d'usinage plus lent et plus délibéré. Elle nécessite également un contrôle de qualité et une inspection plus rigoureux, impliquant souvent une vérification par CMM (machine à mesurer tridimensionnelle). Le même principe s'applique aux exigences en matière de finition de surface. Une finition usinée standard est peu coûteuse, mais l'obtention d'un effet miroir ou d'une valeur Ra très spécifique nécessite des opérations supplémentaires de meulage, de polissage ou de rodage.

| Inducteur de coût | Faible impact | Impact moyen | Fort impact |

|---|---|---|---|

| Matériau | Aluminium 6061, acétal | Acier inoxydable 304, acier doux | Titane, PEEK, Inconel |

| Complexité | Bloc simple avec trous de passage | Visages, poches et fils multiples | Parois minces, contours 3D complexes |

| Tolérances | Standard (par exemple, ±0,1 mm) | Serré (par exemple, ±0,025 mm) | Extrêmement serré (par exemple, < 0,01 mm) |

| Volume | 1000+ unités | 100-500 unités | 1-10 unités (prototypes) |

Comprendre les facteurs de coût n'est que la moitié de la bataille. L'étape suivante consiste à mettre en œuvre activement des stratégies visant à réduire ces coûts sans sacrifier la fonction essentielle de la pièce. C'est là qu'un état d'esprit de conception pour la fabrication (DFM) devient inestimable.

Réduction stratégique des coûts grâce à la DFM

L'application des principes DFM pendant la phase de conception est le moyen le plus efficace de gérer votre budget pour les services d'usinage CNC. De petits ajustements peuvent conduire à des économies substantielles.

Consolider les pièces et normaliser les caractéristiques

Dans la mesure du possible, il convient d'examiner si plusieurs composants d'un assemblage peuvent être redessinés en une seule pièce consolidée. Bien que cela puisse augmenter légèrement la complexité de la pièce unique, cela élimine souvent le besoin de main-d'œuvre pour l'assemblage, les fixations et les problèmes potentiels d'empilement des tolérances, ce qui se traduit par un coût total plus faible. En outre, la standardisation des caractéristiques sur l'ensemble de la conception permet de réduire le temps de production. Par exemple, l'utilisation de la même taille de trou sur l'ensemble d'une pièce signifie que la machine ne doit pas s'arrêter pour changer d'outil. De même, l'utilisation d'un rayon d'angle constant permet à un seul outil d'effectuer une plus grande partie du travail de manière efficace.

Assouplir les tolérances dans la mesure du possible

Examinez d'un œil critique toutes les tolérances de votre dessin. Posez-vous la question suivante : "Ce niveau de précision est-il absolument nécessaire à la fonction de la pièce ? "Ce niveau de précision est-il absolument nécessaire à la fonction de la pièce ?" Souvent, les ingénieurs appliquent une tolérance serrée générale à l'ensemble d'une pièce alors que seules une ou deux caractéristiques l'exigent vraiment. En assouplissant les tolérances sur les caractéristiques non critiques, on accélère les vitesses d'usinage et on réduit le risque de rejet des pièces lors de l'inspection, ce qui permet d'économiser du temps et de l'argent.

Tirer parti du volume de production

L'économie de l'usinage CNC est fortement influencée par la quantité. Il s'agit d'un cas classique d'économies d'échelle.

Comprendre la taille des lots

Une part importante du coût d'une commande numérique est liée à la configuration initiale. Cela comprend la programmation du logiciel de FAO, la préparation de la machine et la fabrication d'accessoires personnalisés. Pour un prototype unique, l'ensemble des coûts de configuration s'applique à une seule pièce. En revanche, pour une série de 100 pièces, ce même coût d'installation est divisé entre les 100 unités, ce qui réduit considérablement le prix par pièce. Dans nos projets à PTSMAKE, nous avons vu les coûts par unité baisser de plus de 50% en passant d'une série de 10 pièces à une série de 100 pièces. Lorsque vous planifiez votre projet, tenez compte de vos besoins futurs. La commande d'un lot légèrement plus important peut s'avérer beaucoup plus rentable. La fabrication à la demande est donc un outil puissant pour le prototypage et la gestion efficace des petites séries.

Une budgétisation efficace des services d'usinage CNC repose sur la compréhension de quelques facteurs de coût essentiels : matériaux, complexité, tolérances et volume. Des choix de conception simples mais efficaces, tels que la standardisation des caractéristiques et l'assouplissement des tolérances non critiques, peuvent permettre de réaliser des économies significatives. En adoptant un état d'esprit de conception pour la fabrication et en planifiant stratégiquement la taille de vos lots, vous pouvez trouver l'équilibre parfait entre l'obtention de résultats de haute qualité et le respect du budget de votre projet, en veillant à ce que l'intention de votre conception soit réalisée sans dépenses inutiles.

Gestion des délais et évolutivité de la production ?

Vos projets ont-ils déjà été interrompus par des retards inattendus dans la livraison de pièces ? Le passage d'un simple prototype à une production à grande échelle vous semble-t-il être un saut énorme et risqué ?

Une gestion efficace des délais est possible grâce à l'établissement de devis numériques, au prototypage rapide et à l'optimisation des réseaux de fournisseurs. Une véritable évolutivité de la production est possible en choisissant un fournisseur de services d'usinage CNC disposant d'une plateforme de fabrication flexible et d'une capacité éprouvée pour les petites et les grandes séries, ce qui garantit une transition sans heurts du concept au marché.

Dans le domaine de l'usinage CNC, le temps est une ressource essentielle. Chaque jour gagné dans le cycle de fabrication est un jour gagné en avantage commercial. Minimiser les délais ne consiste pas seulement à obtenir des pièces plus rapidement, mais aussi à accélérer l'ensemble du cycle de développement des produits. Sur la base de notre travail avec les clients de PTSMAKE, nous avons identifié des stratégies clés qui réduisent systématiquement le temps entre la conception et la livraison.

Adopter le devis numérique et l'automatisation

Le processus traditionnel d'établissement des devis, caractérisé par des échanges de courriers électroniques et des révisions manuelles, constitue un goulot d'étranglement majeur. Moderne Services d'usinage CNC tirer parti des plates-formes de devis numériques. Vous pouvez télécharger votre fichier CAO, spécifier les matériaux et les finitions, et recevoir un devis, souvent accompagné d'un retour d'information sur la conception pour la fabrication (DFM), en quelques heures, voire en quelques minutes. Cette boucle de rétroaction immédiate permet à votre équipe d'ingénieurs d'apporter rapidement les ajustements nécessaires à la conception, évitant ainsi des retards coûteux. L'approvisionnement n'est plus un jeu d'attente d'une semaine, mais une décision rapide, fondée sur des données.

La puissance du prototypage rapide

Disposer rapidement d'une pièce physique est inestimable. Le prototypage rapide vous permet de tester la forme, l'ajustement et la fonction dès le début du processus de conception. Un fournisseur capable de livrer un prototype haute fidélité en quelques jours vous donne un avantage considérable. Cette rapidité permet une conception itérative, grâce à laquelle vous pouvez affiner votre produit sur la base d'essais en conditions réelles plutôt que de simples simulations. Cette approche réduit le risque de découvrir un défaut de conception critique alors que vous avez déjà investi dans un outillage coûteux pour la production en série. Une philosophie similaire à celle de Heijunka7 peut s'appliquer ici, en facilitant le flux de travail en abordant les problèmes potentiels par petits lots faciles à gérer.

Optimiser votre réseau de fournisseurs

Il peut être risqué de tout confier à un seul fournisseur. Une stratégie plus résiliente consiste à s'associer à un fournisseur qui dispose d'un réseau bien géré et optimisé. Cela ne signifie pas que vous devez jongler avec plusieurs contacts. Au contraire, votre partenaire principal agit comme un point de contact unique, tirant parti de son réseau pour gérer la capacité, accéder à des capacités spécialisées et atténuer les risques. Si un site est saturé, le travail peut être transféré en toute transparence vers un autre site, sans que cela n'ait d'incidence sur votre calendrier de livraison.

| Stratégie | Approche traditionnelle | Approche optimisée |

|---|---|---|

| Citation | Examen manuel, délai de 2 à 5 jours | Plateforme automatisée, devis instantané ou le jour même |

| Prototypage | Temps de préparation longs, livraison lente | Lignes de prototypage rapide dédiées, livraison en 1 à 5 jours |

| Capacité | Installation unique, capacité fixe | Réseau de fournisseurs vérifiés, capacité flexible |

| Risque | Risque élevé de défaillance d'un seul point | Faible risque dû à la fabrication distribuée |

Cette approche en réseau offre la flexibilité et la fiabilité nécessaires pour maintenir les projets sur la bonne voie, même lorsqu'ils sont confrontés à des défis inattendus.

Si la rapidité est cruciale pour le prototypage, c'est l'évolutivité qui détermine votre succès à long terme. Un partenaire capable de produire un prototype parfait n'a peut-être pas l'infrastructure, les processus ou la capacité de fabriquer dix mille unités avec la même qualité et la même cohérence. L'évaluation de l'évolutivité d'un fournisseur est une étape cruciale dans la sélection des fournisseurs, car elle permet de s'assurer qu'ils peuvent évoluer avec vous, de la première pièce à la production à grande échelle.

Évaluer l'évolutivité d'un fournisseur

Comment savoir si un fournisseur est réellement évolutif ? Il s'agit de poser les bonnes questions et de rechercher des preuves spécifiques. Allez au-delà de ses documents marketing et examinez ses capacités opérationnelles. Dans le cadre de projets antérieurs, nous avons guidé nos clients dans ce processus d'évaluation en nous concentrant sur quelques domaines clés.

Questions clés pour l'évaluation de l'évolutivité :

- Capacité et redondance des machines : Combien de machines possédez-vous ? Quel est votre taux d'utilisation actuel ? Disposez-vous d'équipements redondants pour éviter que les temps d'arrêt n'interrompent la production ? Un partenaire évolutif a investi dans un parc robuste d'équipements bien entretenus.

- Contrôle de la qualité à grande échelle : Comment votre processus d'assurance qualité passe-t-il d'un lot de 10 pièces à un lot de 10 000 pièces ? Recherchez des processus documentés, un contrôle statistique des processus (SPC) et des capacités d'inspection automatisées. La qualité ne peut pas être une réflexion après coup ; elle doit être intégrée dans le flux de production.

- Approvisionnement en matériaux et chaîne d'approvisionnement : Comment gérez-vous vos stocks de matières premières en cas de commandes importantes ? Avez-vous établi des relations avec plusieurs fournisseurs de matériaux afin d'éviter les pénuries ? Une chaîne d'approvisionnement solide est l'épine dorsale d'une fabrication évolutive.

Les avantages des plateformes de fabrication flexibles

Une plateforme de fabrication flexible est conçue pour s'adapter efficacement à des demandes changeantes. C'est là que les services modernes d'usinage CNC brillent vraiment. Ces systèmes utilisent un outillage standardisé, des flux de travail automatisés et une programmation basée sur les données pour passer d'une tâche à l'autre avec un temps de préparation minimal. Cette souplesse offre des avantages considérables.

| Fonctionnalité | Phase de prototypage | Phase de production |

|---|---|---|

| Volume | 1 - 100+ unités | 1 000 - 100 000+ unités |

| Délai d'exécution | Jours | Semaines |

| Coût par unité | Plus élevé | Plus faible (en raison des économies d'échelle) |

| L'accent mis sur le processus | Rapidité et itération de la conception | Cohérence, efficacité et contrôle des coûts |

Un fournisseur disposant de cette flexibilité, comme nous chez PTSMAKE, peut utiliser les mêmes normes de qualité et les mêmes processus de base pour vos prototypes que pour vos séries de production. La transition se fait ainsi en douceur. Les enseignements tirés du prototypage sont directement appliqués à la production de masse, ce qui élimine la nécessité de requalifier un nouveau fournisseur et de repartir de zéro. Cette continuité permet de gagner du temps, de réduire les risques et de s'assurer que les pièces que vous avez spécifiées sont bien celles que vous recevez, à chaque fois.

Pour réussir, vous devez maîtriser à la fois la vitesse et l'échelle. Une gestion efficace des délais, grâce aux outils numériques et aux stratégies intelligentes des fournisseurs, accélère votre cycle de développement. Dans le même temps, une véritable évolutivité nécessite un partenaire de fabrication doté d'une capacité éprouvée, de systèmes de qualité robustes et de plateformes flexibles pour faire passer en douceur votre projet d'un simple prototype à une production à grande échelle. Choisir le bon partenaire pour Services d'usinage CNC est essentiel pour naviguer efficacement dans l'ensemble du cycle de vie et mettre votre produit sur le marché avec succès.

Intégrer l'usinage CNC à d'autres technologies de fabrication ?

Avez-vous déjà conçu une pièce trop complexe pour l'usinage traditionnel, mais l'impression 3D seule ne pouvait pas fournir la précision ou l'état de surface requis ? Ce problème courant peut freiner l'innovation.

L'intégration de l'usinage CNC avec des technologies telles que la fabrication additive crée une approche hybride puissante. Cette méthode associe la liberté de conception de l'impression 3D à la précision de la CNC pour produire des pièces très complexes et précises qui étaient auparavant impossibles à fabriquer.

L'usinage CNC et la fabrication additive (impression 3D) sont souvent considérés comme des technologies concurrentes. L'une est soustractive, c'est-à-dire qu'elle sculpte la matière, tandis que l'autre est additive, c'est-à-dire qu'elle construit la matière couche par couche. Toutefois, la véritable avancée se produit lorsque nous cessons de les considérer comme des rivales et que nous commençons à les utiliser comme des partenaires. Cette combinaison, souvent appelée fabrication hybride, exploite le meilleur des deux mondes.

La synergie du noyau : La liberté additive rencontre la précision soustractive

La fabrication additive excelle dans la création de géométries internes incroyablement complexes, de structures en treillis légères et de pièces consolidées qu'il serait impossible d'usiner à partir d'un seul bloc. Pensez aux canaux de refroidissement internes d'un insert de moule ou à un implant médical personnalisé avec une surface poreuse. Toutefois, les pièces imprimées en 3D ne présentent souvent pas les tolérances serrées et les finitions de surface lisses requises pour les applications à hautes performances.

C'est là que notre expertise en matière de services d'usinage cnc devient essentielle. Une fois la pièce imprimée en 3D, nous utilisons l'usinage CNC pour terminer les caractéristiques critiques.

- Surfaces d'accouplement : Nous usinons des surfaces planes et précises là où la pièce doit être reliée à d'autres composants.

- Trous et filetages : Nous forons, taraudons et alésons des trous selon des spécifications précises.

- Supports de roulements : Nous finissons les diamètres critiques pour assurer un ajustement parfait des roulements et autres pièces mobiles.

Ce processus en deux étapes permet une liberté de conception inégalée sans sacrifier la précision mécanique.

Pourquoi combiner les technologies ?

La combinaison de ces méthodes ne permet pas seulement de fabriquer des pièces difficiles, elle permet aussi de fabriquer de meilleures pièces. Chez PTSMAKE, nous avons guidé nos clients tout au long de ce processus afin d'obtenir des résultats qu'une technologie unique n'aurait pas pu fournir. Les avantages sont clairs et mesurables. Le processus de Dépôt d'énergie dirigée8 est un excellent exemple d'ajout de matière qui peut être usiné en une seule fois.

| Fonctionnalité | Additif uniquement | CNC uniquement | Approche hybride |

|---|---|---|---|

| Complexité géométrique | Très élevé | Limitée | Très élevé |

| Caractéristiques internes | Excellent | Très limité | Excellent |

| Contrôle de la tolérance | Modéré | Excellent | Excellent |

| Finition de la surface | Moyen à bon | Excellent | Excellent |

| Déchets matériels | Faible | Haut | Faible |

Cette approche nous permet de produire des composants plus légers, plus résistants et plus efficaces que leurs équivalents fabriqués traditionnellement.

Les applications pratiques de la fabrication hybride transforment déjà certaines des industries les plus exigeantes au monde. En combinant stratégiquement des processus additifs avec des procédés de fabrication de précision, les services d'usinage cncGrâce à l'utilisation de la technologie de l'information, nous pouvons atteindre de nouveaux niveaux de performance et de fonctionnalité. Il ne s'agit pas seulement d'un concept théorique, mais d'une solution pratique que nous mettons en œuvre pour nos clients afin de résoudre des problèmes d'ingénierie concrets.

Applications concrètes dans les industries critiques

Les avantages d'une approche hybride sont particulièrement évidents dans les secteurs où la performance et la personnalisation ne sont pas négociables.

Aérospatiale et défense

Dans l'aérospatiale, chaque gramme de poids compte. La fabrication hybride permet aux ingénieurs de concevoir des composants tels que des pales de turbine et des supports structurels aux formes organiques optimisées et aux structures internes en treillis. Ces pièces sont imprimées en 3D à une forme proche de la forme nette en utilisant des métaux à haute performance comme le titane ou l'Inconel. Ensuite, nous utilisons l'usinage CNC à 5 axes pour finir les surfaces critiques des profils aérodynamiques et les points de montage afin de nous assurer qu'ils respectent les tolérances aérospatiales rigoureuses. Il en résulte des avions plus légers, plus résistants et plus économes en carburant.

Dispositifs médicaux

Le domaine médical bénéficie grandement de la personnalisation des pièces. Un chirurgien peut avoir besoin d'un implant orthopédique spécifique qui corresponde parfaitement à l'anatomie d'un patient. Grâce à un processus hybride, un implant en titane personnalisé peut être imprimé en 3D avec une structure de surface poreuse qui favorise l'intégration osseuse (ostéointégration). Nous intervenons ensuite chez PTSMAKE pour usiner les surfaces articulaires et les points de connexion afin d'obtenir un ajustement parfait et une articulation fluide, améliorant ainsi les résultats pour le patient.

Post-traitement essentiel pour les pièces hybrides

La création de la pièce ne représente que la moitié de la bataille. Le post-traitement est une étape critique qui permet de s'assurer que le composant final répond à toutes les exigences fonctionnelles et de qualité.

est un élément clé de cette démarche, mais d'autres étapes sont souvent nécessaires.

| Étape de post-traitement | Objectif | Impact sur la partie finale |

|---|---|---|

| Traitement thermique | Réduire les contraintes internes liées à l'impression, améliorer les propriétés des matériaux. | Augmente la résistance et la durabilité. |

| Usinage CNC | Obtenir des tolérances serrées et des finitions de surface fines sur les caractéristiques critiques. | Garantit un ajustement et un fonctionnement corrects. |

| Polissage de surface | Améliorer l'état de surface au-delà des capacités d'usinage. | Réduit les frottements, améliore l'esthétique. |

| Revêtement (par exemple, PVD) | Ajouter la résistance à l'usure, la biocompatibilité ou d'autres propriétés de surface. | Améliore les performances et la durée de vie. |

Chaque étape est soigneusement planifiée en fonction de l'application finale de la pièce. Dans nos projets antérieurs, ce flux de travail intégré a été la clé de la transformation d'une conception innovante en un produit fiable et performant.

En résumé, l'intégration de l'usinage CNC avec d'autres technologies, en particulier la fabrication additive, n'est pas un compromis mais une puissante synergie. Cette approche hybride surmonte les limites d'une seule méthode. Elle permet de créer des pièces avec une immense liberté géométrique et des caractéristiques internes complexes, tandis que notre précision, notre fiabilité et notre flexibilité sont les garants de la qualité de nos produits. services d'usinage cnc garantissent que toutes les surfaces et dimensions critiques respectent les tolérances les plus strictes. Cela ouvre de nouvelles possibilités d'innovation, en particulier dans des domaines exigeants tels que l'aérospatiale et les appareils médicaux.

Considérations clés pour les ingénieurs concepteurs utilisant les services d'usinage CNC.

Vous êtes-vous déjà demandé pourquoi une pièce qui semblait parfaite dans la CAO devient un casse-tête pour la fabrication ? Avez-vous dû faire face à des coûts ou à des retards inattendus à cause d'une petite erreur de conception qui s'est transformée en un problème de production majeur ?

La clé est d'équilibrer l'intention de conception et la fabricabilité. Cela implique une communication claire avec votre fournisseur de services d'usinage CNC, la spécification des seules caractéristiques critiques nécessaires et l'anticipation des contraintes de production dès la phase de conception pour un coût, une qualité et une rapidité optimaux.

Comment collaborer avec votre fournisseur de services CNC

Une collaboration efficace ne se limite pas à l'envoi d'un fichier CAO et à l'attente d'un devis. Il s'agit d'une voie à double sens qui commence bien avant qu'une machine ne soit allumée. D'après l'expérience de PTSMAKE, les projets les plus réussis commencent par une conversation.

Consultation préalable à la conception

Avant de finaliser votre conception, parlez-en à votre partenaire de fabrication. Une discussion rapide peut vous épargner des semaines de modifications ultérieures. Faites part des objectifs de votre projet, notamment de la fonction de la pièce, des composants associés et des charges prévues. Ce contexte aide les machinistes à comprendre quelles sont les caractéristiques réellement critiques et où ils peuvent suggérer des améliorations en matière de conception pour la fabrication (DFM). Par exemple, ils peuvent recommander un matériau différent qui offre des performances similaires à un coût inférieur ou qui est plus facile à usiner.

Fournir des dessins techniques clairs et complets

Votre modèle CAO montre la géométrie, mais le dessin technique raconte toute l'histoire. C'est le principal outil de communication de nos machinistes. Un dessin bien documenté est essentiel pour tout service d'usinage CNC professionnel.

Voici les éléments essentiels à inclure :

- Dimensions et tolérances critiques : N'appliquez des tolérances serrées qu'en cas d'absolue nécessité. La surtolérance est l'un des principaux facteurs de coûts inutiles.

- Spécifications des matériaux et des finitions : Indiquez clairement le type de matériau (par exemple, aluminium 6061-T6), tout traitement thermique requis et la finition de surface souhaitée (par exemple, Ra 1,6 μm).

- Représentations GD&T : Utilisez le dimensionnement et le tolérancement géométriques pour définir des exigences fonctionnelles telles que la planéité, la perpendicularité et la position. Cette méthode est plus précise que les simples tolérances linéaires. L'établissement d'une données9 est le fondement de toute la GD&T.

L'ambiguïté est un écueil fréquent. Par exemple, se contenter d'indiquer "ébavurer toutes les arêtes" est vague. Spécifier "casser toutes les arêtes vives de 0,2 mm maximum" est une instruction claire et réalisable.

| Type d'annotation | Exemple | Objectif |

|---|---|---|

| Tolérance | 10,00 ±0,05 mm | Définit la plage acceptable pour une dimension. |

| Finition de la surface | Ra 1,6 μm | Spécifie la rugosité moyenne d'une surface. |

| GD&T | ↪So_2316|ø0.1(M)|A|B(M) | Contrôle la position d'un élément par rapport aux références. |

| Spécifications des matériaux | AL 6061-T6 | Indique la matière première exacte à utiliser. |

Une bonne communication transforme un simple fournisseur en un partenaire de fabrication précieux.

Équilibrer l'intention de la conception et la fabricabilité pratique

En tant qu'ingénieur concepteur, votre objectif premier est de créer une pièce qui remplisse parfaitement sa fonction. Toutefois, la conception la plus élégante ne sert à rien si elle ne peut pas être fabriquée de manière efficace et abordable. C'est là qu'intervient l'art d'équilibrer les idéaux et la réalité.

Comprendre les contraintes de fabrication

Chaque processus de fabrication a ses limites. Pour l'usinage CNC, ces contraintes sont dictées par l'accès à l'outil, la taille de l'outil, les propriétés du matériau et les capacités de la machine.

- Accès aux outils : Un outil de coupe peut-il atteindre physiquement toutes les surfaces à usiner ? Les poches profondes avec de petites ouvertures constituent un défi classique.

- Coins internes : Tous les angles internes auront un rayon laissé par l'outil de coupe. Concevoir un rayon spécifique de taille standard (par exemple, 3 mm) est beaucoup moins coûteux que d'exiger un angle vif, ce qui nécessite un processus secondaire tel que l'électroérosion.

- Épaisseur de la paroi : Les parois très fines peuvent être difficiles à usiner sans se déformer ou vibrer, en particulier dans les métaux. Une bonne règle empirique consiste à maintenir l'épaisseur des parois au-dessus de 0,8 mm pour les métaux et de 1,5 mm pour les plastiques, dans la mesure du possible.

Dans le cadre d'un projet passé avec un client du secteur de la robotique, la conception initiale comportait plusieurs canaux profonds et étroits avec des angles internes aigus. Bien que parfaite en théorie, cette conception aurait nécessité un outillage spécialisé et des temps de cycle extrêmement longs. En collaborant avec eux, nous avons suggéré d'élargir légèrement les canaux et d'ajouter un petit rayon d'angle. Cette modification mineure, qui n'avait aucun impact sur la fonction de la pièce, a permis de réduire le coût d'usinage de près de 40%.

Tirer parti de l'expertise des fournisseurs

Votre Services d'usinage CNC est un puits profond de connaissances pratiques. Il comprend comment les caractéristiques de conception se traduisent en termes de temps machine, d'usure des outils et, en fin de compte, de coûts. N'hésitez pas à leur demander leur avis pendant la phase de conception.

| Choix de la conception | Alternative à moindre coût | Raison des économies |

|---|---|---|

| Coin interne pointu | Ajouter un rayon | Élimine le besoin d'opérations secondaires (EDM). |

| Tolérance très étroite | Desserrer à la norme | Réduit le temps machine, l'inspection et le taux de rebut. |

| Complexe, pièce unique | La conception en tant qu'assemblage de plusieurs pièces | Peut simplifier l'usinage et réduire les déchets de matériaux. |

| Taille de trou non standard | Utiliser des forets de taille standard | Évite les coûts d'outillage sur mesure. |

Considérez le retour d'information DFM non pas comme une critique de votre conception, mais comme un effort de collaboration pour atteindre le même objectif fonctionnel d'une manière plus efficace. Cette approche de partenariat vous permet d'obtenir la meilleure pièce possible au meilleur prix.

Pour obtenir les meilleurs résultats des services d'usinage CNC, les ingénieurs concepteurs doivent se concentrer sur une collaboration précoce et claire. Cela implique de discuter des intentions de conception avec votre fournisseur avant de finaliser les plans, de fournir des dessins techniques sans ambiguïté et de ne spécifier que les caractéristiques les plus critiques. Il est essentiel de trouver un équilibre entre votre vision de la conception et les contraintes pratiques de fabrication, telles que l'accès aux outils et l'épaisseur des parois. Tirer parti de l'expertise de votre fournisseur en matière de DFM ne compromet pas votre conception, mais l'optimise en vue d'une production rentable et efficace.

Faites avancer vos projets d'usinage CNC avec PTSMAKE

Découvrez pourquoi les meilleurs ingénieurs et responsables des achats font confiance à PTSMAKE pour la précision services d'usinage cnc-des prototypes à la production en grande série. Prêt à améliorer la qualité de vos pièces, à optimiser les délais et à garantir la fiabilité ? Soumettez votre demande de prix dès maintenant et bénéficiez directement de l'assistance de nos experts !

Découvrez comment la science de la mesure garantit que vos pièces répondent à des spécifications exactes. ↩

En savoir plus sur les principes fondamentaux de la mesure qui garantissent la précision dans tous les processus de fabrication. ↩

Découvrez comment les propriétés directionnelles d'un matériau peuvent influencer son usinabilité et l'intégrité de la pièce finale dans notre guide d'expert. ↩

Découvrez comment cette propriété directionnelle affecte le comportement des matériaux et vos choix de conception. ↩

Cliquez pour comprendre ce langage symbolique utilisé sur les dessins pour définir la géométrie de la pièce et ses variations admissibles. ↩

Découvrez comment cette propriété du matériau peut avoir un impact inattendu sur les résultats de l'usinage et comment la concevoir de manière efficace. ↩

Découvrez comment cette technique de nivellement de la production peut vous aider à réduire les déchets et à améliorer la prévisibilité de la fabrication. ↩

En savoir plus sur ce procédé de fabrication hybride avancé pour la construction et la réparation de pièces métalliques. ↩

Découvrez comment une définition correcte des points de référence peut améliorer la cohérence des pièces et réduire l'ambiguïté de vos dessins techniques. ↩