Les dissipateurs thermiques tombent en panne plus souvent qu'on ne le pense. Je vois des ingénieurs se débattre avec des appareils électroniques qui surchauffent, des arrêts thermiques inattendus et des conceptions qui fonctionnent sur le papier mais qui échouent dans les applications réelles.

Pour concevoir un dissipateur thermique efficace, il faut comprendre les propriétés des matériaux, les méthodes de fabrication et la gestion thermique au niveau du système afin d'adapter les solutions de refroidissement aux contraintes spécifiques de performance, de coût et d'espace.

Ce guide vous guide à travers 23 questions critiques qui déterminent la réussite ou l'échec de votre solution thermique. Vous apprendrez les compromis pratiques entre les matériaux, les méthodes de fabrication et les approches de refroidissement que les ingénieurs thermiques expérimentés utilisent pour résoudre les problèmes du monde réel.

Comment le choix des matériaux influe-t-il sur l'efficacité des dissipateurs thermiques ?

Le choix du bon matériau pour un dissipateur thermique est crucial. Il s'agit d'un équilibre entre les performances, le coût et le poids. Votre décision a un impact direct sur la gestion thermique.

Le paramètre clé est la conductivité thermique (valeur k). Elle indique l'efficacité avec laquelle un matériau transfère la chaleur.

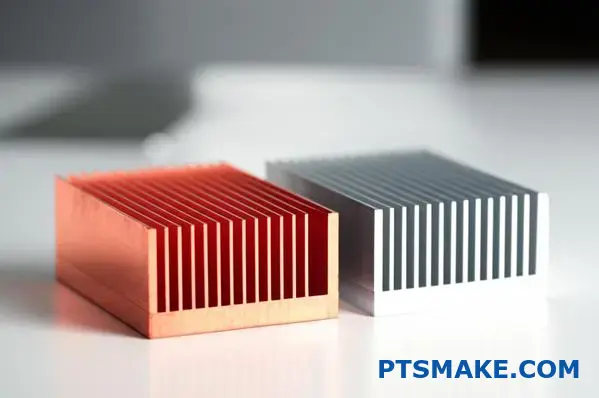

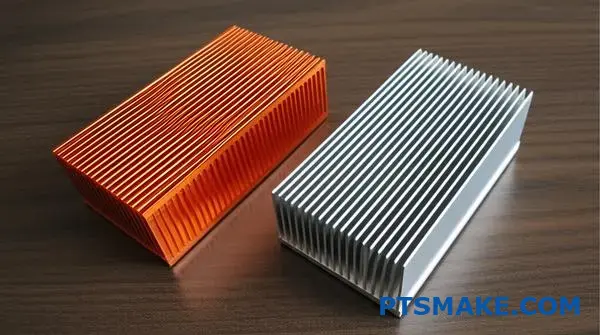

Comparons les deux matériaux les plus courants. Le cuivre est un excellent conducteur, mais il est plus lourd et plus cher. L'aluminium offre de bonnes performances pour un coût et un poids moindres.

Voici une comparaison rapide :

| Matériau | Conductivité thermique (W/mK) | Coût relatif | Densité (g/cm³) |

|---|---|---|---|

| Cuivre | ~400 | Plus élevé | 8.96 |

| Aluminium (6061) | ~167 | Plus bas | 2.70 |

Ce compromis est essentiel pour la conception d'un dissipateur thermique efficace.

Le choix entre l'aluminium et le cuivre n'est pas toujours simple. Il va au-delà des chiffres figurant sur une fiche technique.

Les arguments en faveur du cuivre

La conductivité thermique élevée du cuivre en fait un matériau idéal pour les applications à forte puissance. Si vous disposez d'un espace réduit et que vous devez transférer rapidement une grande quantité de chaleur, le cuivre est souvent le meilleur choix. Pensez aux unités centrales de traitement à haute performance ou à l'électronique de puissance compacte. Le coût et le poids plus élevés sont justifiés par les performances supérieures dans ces situations critiques.

L'avantage de l'aluminium

Pour la plupart des applications, les alliages d'aluminium tels que 6061 ou 6063 sont parfaits. Leur conductivité thermique1 est inférieur à celui du cuivre, mais il est plus que suffisant pour de nombreux appareils électroniques. Le véritable avantage vient de sa faible densité et de son coût. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons constaté que pour les dissipateurs thermiques de grande taille, les économies de poids réalisées grâce à l'aluminium constituent un avantage majeur en termes de conception. L'aluminium est également beaucoup plus facile à extruder, ce qui permet de concevoir des ailettes complexes qui améliorent le flux d'air et le refroidissement.

Prendre la bonne décision

En fin de compte, le meilleur matériau dépend des exigences spécifiques du produit. Il faut tenir compte de la charge thermique, de l'espace physique disponible, de la limite de poids globale du produit et, bien sûr, du budget. Dans certaines conceptions hybrides, nous utilisons même des bases en cuivre avec des ailettes en aluminium pour obtenir le meilleur des deux mondes.

Le choix du matériau idéal pour le dissipateur thermique est un compromis. Vous devez trouver un équilibre entre la conductivité thermique et des facteurs pratiques tels que le poids et le coût. Le choix final dépend entièrement des besoins et des contraintes de votre application spécifique.

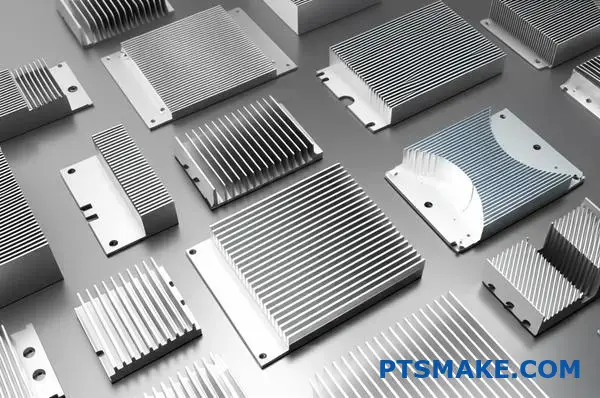

Comment les dissipateurs thermiques sont-ils classés par méthode de fabrication ?

La méthode de fabrication est la façon la plus fondamentale de classer un dissipateur thermique. C'est elle qui dicte tout. Elle définit la forme, les performances et le coût.

La compréhension de ces méthodes vous aide à choisir la bonne solution pour votre projet. Chaque procédé crée un facteur de forme distinct.

Méthodes de fabrication courantes

Examinons les principales techniques utilisées dans l'industrie. Elles vont de l'extrusion simple à des procédés plus complexes de forgeage et d'écroutage.

Une comparaison rapide

| Méthode | Avantage principal | Formulaire type |

|---|---|---|

| Extrusion | Rentabilité | Palmes droites |

| Estampillage | Volume élevé | Ailerons en métal fin |

| Forgeage | Intégrité structurelle | Palmes à épingles |

| Skiving | Haute densité d'ailettes | Palmes ultra-minces |

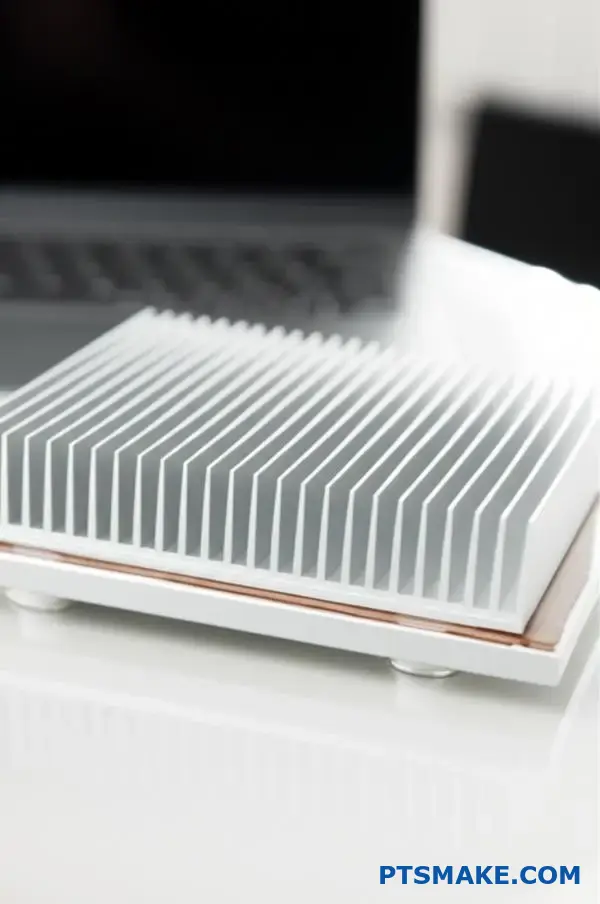

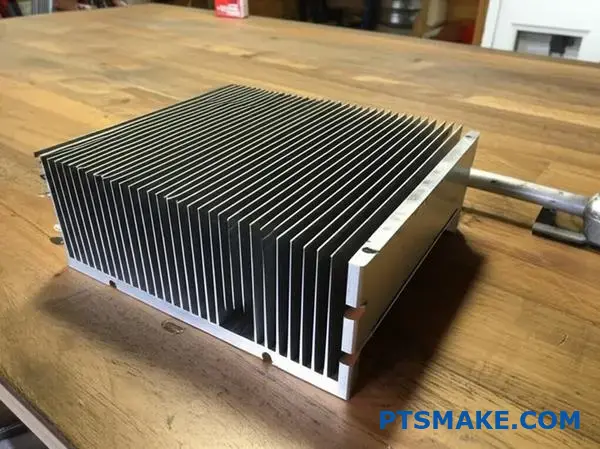

Extrusion

C'est la méthode la plus courante. Un bloc d'aluminium est poussé dans une matrice pour créer un profil de section transversale spécifique. On obtient ainsi des dissipateurs thermiques à ailettes droites et linéaires. Elle est très rentable pour les applications de moyenne puissance.

Estampillage

Pour la production en grande quantité, l'emboutissage est une méthode de choix. De fines feuilles de métal, comme l'aluminium ou le cuivre, sont estampées dans les formes d'ailettes souhaitées. Ces ailettes sont ensuite assemblées sur une plaque de base. Cette méthode est courante dans l'électronique grand public.

Forgeage

Le forgeage consiste à comprimer le métal sous une énorme pression. Cela permet de créer des formes très solides et complexes, telles que des ailettes elliptiques ou rondes. Ce procédé permet d'améliorer l'intégrité structurelle du matériau et de renforcer sa résistance à l'usure. conductivité thermique2. Il est excellent pour les applications exigeantes.

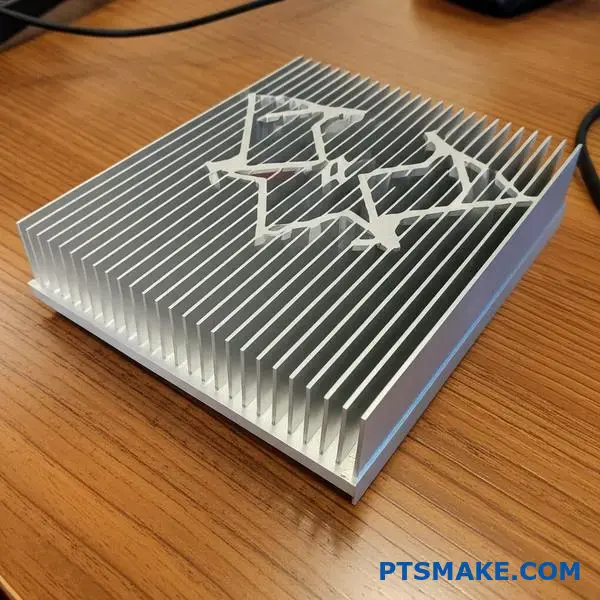

Collage et écrémage

Le collage permet un haut degré de personnalisation. Les ailettes sont fabriquées séparément puis fixées à une base. Cela nous permet de construire de grands dissipateurs de chaleur avec des ailettes très hautes. L'écroutage permet de découper les ailettes d'un bloc de métal solide, créant ainsi une pièce sans soudure avec une densité d'ailettes extrêmement élevée pour un refroidissement maximal.

| Processus | Complexité de la conception | Performance thermique |

|---|---|---|

| Extrusion | Faible | Bon |

| Estampillage | Faible à moyen | Modéré |

| Forgeage | Haut | Très bon |

| Bonding/Skiving | Haut | Excellent |

Chaque méthode de fabrication produit un dissipateur thermique aux caractéristiques distinctes. Le choix entre l'extrusion, l'estampage, le forgeage ou l'écroutage dépend entièrement des exigences thermiques de votre projet, de votre budget et des contraintes physiques de votre conception.

Quels sont les compromis entre les différents types de fabrication ?

Le choix du bon procédé de fabrication est essentiel. Il a un impact direct sur les performances finales et le coût de votre produit. Il ne s'agit pas seulement de fabriquer une pièce, il s'agit de fabriquer l'ensemble du produit. droit partie.

Comparons deux méthodes courantes de construction d'un dissipateur thermique.

Extrusion : Le cheval de bataille

L'extrusion est rentable pour les gros volumes. Elle permet de créer une seule pièce, ce qui est idéal pour le transfert thermique. Mais elle a ses limites.

Bonded Fin : Le spécialiste

Cette méthode permet d'obtenir une densité d'ailettes beaucoup plus élevée. Elle offre aux ingénieurs une plus grande liberté de conception. Toutefois, le coût unitaire est plus élevé.

Voici un bref aperçu de leurs performances.

| Fonctionnalité | Extrusion | Bonded Fin |

|---|---|---|

| Coût de l'outillage | Haut | Faible à moyen |

| Coût unitaire | Faible | Haut |

| Liberté de conception | Limitée | Haut |

Ce simple choix ouvre la voie à tout ce qui suit.

Décortiquons les facteurs pratiques de conception. Le choix de fabrication que vous faites a des conséquences réelles sur les capacités de votre produit. Nous devons aller au-delà des principes de base du coût.

Densité des ailettes et rapport d'aspect

L'extrusion limite la distance entre les ailettes. Le processus exige une certaine épaisseur de base. Cela limite également le rapport d'aspect, c'est-à-dire la hauteur d'une ailette par rapport à sa largeur. Un faible rapport d'aspect peut limiter le refroidissement.

Les procédés de collage d'ailettes permettent de résoudre ce problème. Nous pouvons fixer des ailettes très fines et très hautes sur une base. Cela augmente considérablement la surface de dissipation de la chaleur. Ceci est crucial pour les applications de haute puissance où l'espace est restreint. Les interstitiel3 Le matériau utilisé pour le collage est également un facteur clé.

Coût et performance thermique

Il s'agit là du principal compromis. Chez PTSMAKE, nous aidons nos clients à prendre cette décision en permanence. Pour un dissipateur thermique standard, l'extrusion est souvent suffisante et économique.

Lorsque les performances sont primordiales, les ailettes collées sont supérieures. Bien que le processus soit plus complexe et plus coûteux, les performances thermiques peuvent être nettement supérieures. D'après nos tests, un dissipateur thermique à ailettes collées bien conçu peut surpasser largement un dissipateur extrudé.

| Facteur de conception | Extrusion | Bonded Fin | Impact |

|---|---|---|---|

| Densité des ailerons | Faible | Haut | Plus de surface de refroidissement |

| Rapport d'aspect | Limitée | Haut | Meilleure circulation de l'air et meilleur transfert de chaleur |

| Coût | Plus bas | Plus élevé | Décision relative au budget ou à la performance |

| Performance thermique | Bon | Excellent | Définit l'adéquation de l'application |

Le choix du bon procédé est une décision stratégique. L'extrusion offre une solution rentable pour de nombreuses applications standard. Toutefois, pour les défis thermiques exigeants, des méthodes telles que les ailettes collées offrent des performances supérieures et une plus grande souplesse de conception, ce qui justifie leur coût plus élevé. La clé est d'aligner le procédé sur vos objectifs spécifiques.

Quelles sont les options de matériaux autres que l'aluminium standard ?

Si les alliages d'aluminium sont excellents pour la plupart des applications, certains projets ont des exigences extrêmes. Lorsque les matériaux standard ne suffisent pas, nous devons explorer des alternatives avancées.

Ces options spécialisées offrent une gestion thermique supérieure. Elles sont parfaites pour les applications électroniques de haute puissance ou aérospatiales. Examinons les matériaux qui repoussent les limites de la performance.

| Matériau | Avantage principal | Meilleur cas d'utilisation |

|---|---|---|

| Cuivre | Conductivité élevée | Dense Electronics |

| Graphite | Léger et conducteur | Aérospatiale |

| Diamant | Chef d'orchestre ultime | Lasers de grande puissance |

Le cuivre : L'amélioration incontournable

Le cuivre est le matériau le plus courant après l'aluminium. Sa conductivité thermique est presque deux fois supérieure à celle de l'aluminium 6061, ce qui en fait un excellent dissipateur thermique.

La contrepartie est un gain de poids important et des coûts plus élevés. Dans les projets antérieurs de PTSMAKE, nous réservons généralement le cuivre pur aux plaques de base ou aux répartiteurs de chaleur qui entrent directement en contact avec une puce de haute puissance. Cette approche hybride permet d'équilibrer les performances et les coûts.

Des matériaux exotiques pour des performances optimales

Lorsque le coût est secondaire par rapport à la performance, nous nous tournons vers des options plus avancées.

Graphite

Le graphite pyrolytique recuit change la donne. Il est incroyablement léger et offre une conductivité thermique directionnelle jusqu'à quatre fois supérieure à celle du cuivre le long de son plan primaire. Il est donc parfait pour l'aérospatiale ou les appareils portables haut de gamme.

Composites et diamant

Pour les conceptions les plus complexes, nous pourrions utiliser Composites à matrice métallique4. Ces matériaux combinent des métaux et des céramiques pour obtenir des propriétés spécifiques, telles qu'un faible coefficient de dilatation thermique. Le diamant reste le conducteur thermique par excellence, mais son coût le limite à des applications très spécialisées telles que les semi-conducteurs avancés ou l'optique de haute puissance.

| Matériau | Conductivité thermique (W/mK) | Principaux éléments à prendre en compte |

|---|---|---|

| Aluminium (6061) | ~170 | All-Rounder |

| Cuivre (C110) | ~390 | Lourde, haute performance |

| Graphite (APG) | ~1500 (en vol) | Léger, directionnel |

| Diamant | ~2200 | Coût et performance extrêmes |

Le choix des matériaux est un exercice d'équilibre essentiel. Bien que l'aluminium soit un matériau fiable par défaut, il est essentiel de savoir qu'il existe des options avancées pour résoudre les problèmes de gestion thermique les plus difficiles. Le bon choix de matériau garantit le fonctionnement fiable de votre appareil dans des conditions exigeantes.

Quand le cuivre est-il un meilleur choix que l'aluminium ?

La décision se résume souvent à un facteur clé : la chaleur. Le cuivre est le grand gagnant lorsqu'il s'agit d'éloigner rapidement la chaleur d'une source.

C'est particulièrement vrai pour les petits composants puissants. Pensez à l'électronique haute performance. Ils génèrent une chaleur intense dans une zone minuscule.

Le rôle de la conductivité thermique

La capacité du cuivre à conduire la chaleur est presque deux fois supérieure à celle de l'aluminium. Cela fait une énorme différence dans des applications spécifiques. L'aluminium ne peut pas toujours suivre.

| Matériau | Conductivité thermique (W/mK) |

|---|---|

| Cuivre (C110) | ~391 |

| Aluminium (6061) | ~167 |

Scénarios de haute densité de puissance

Lorsqu'il s'agit de sources de haute puissance, la diffusion rapide de la chaleur à partir de la base d'un dissipateur thermique est vitale. Cela permet d'éviter la formation de points chauds qui endommageraient le composant.

Analyse des applications à haute température

Voyons plus en détail pourquoi le cuivre est essentiel pour certaines conceptions. L'objectif est d'évacuer l'énergie thermique de la source le plus rapidement possible. Ce transfert initial est souvent le plus gros goulot d'étranglement de tout le système thermique.

C'est là que la conductivité supérieure du cuivre se révèle. Il agit comme une autoroute thermique. Il diffuse rapidement la chaleur sur une plus grande surface. L'étape suivante, la convection dans l'air, est ainsi beaucoup plus efficace.

Dans le cadre de notre travail à PTSMAKE, nous observons souvent ce phénomène avec les processeurs avancés et les systèmes laser. La chaleur est trop concentrée pour qu'un dissipateur thermique en aluminium puisse la gérer efficacement. Le matériau ne peut tout simplement pas éloigner la chaleur de la puce assez rapidement, ce qui entraîne un étranglement thermique ou une défaillance. L'utilisation du cuivre pour la base du dissipateur thermique résout directement ce problème critique.

Ce principe de répartition uniforme de la chaleur est essentiel. Efficace propagation isotrope de la chaleur5 est ce qui permet d'éviter une surchauffe localisée.

Scénarios favorables au cuivre

Voici quelques exemples spécifiques où le cuivre est le meilleur choix pour la conception d'un dissipateur thermique.

| Application | Pourquoi le cuivre est-il meilleur ? |

|---|---|

| CPU/GPU haut de gamme | Empêche l'étranglement thermique en cas de forte charge. |

| DEL de haute puissance | Maintient la cohérence de la couleur et prolonge la durée de vie. |

| Diodes laser | Assure un fonctionnement stable et empêche la dérive de la longueur d'onde. |

| Électronique de puissance | Gère la chaleur grâce à des modules compacts et puissants. |

Dans ces cas, le coût supplémentaire du cuivre est un investissement nécessaire. Il garantit la fiabilité et la performance du produit final.

La conductivité thermique élevée du cuivre est son principal avantage. Il excelle dans les applications avec de petites sources à haute densité de puissance, où la propagation rapide de la chaleur est plus importante que l'étape finale du refroidissement par convection. Il est donc essentiel pour l'électronique et les systèmes à haute performance.

Quels sont les types de systèmes de refroidissement actifs disponibles ?

Le refroidissement actif ne se limite pas aux ventilateurs. Il s'agit de déplacer activement un fluide, comme de l'air ou un liquide, pour transférer la chaleur. C'est essentiel pour l'électronique de haute performance.

Les solutions vont des simples ventilateurs aux systèmes liquides complexes.

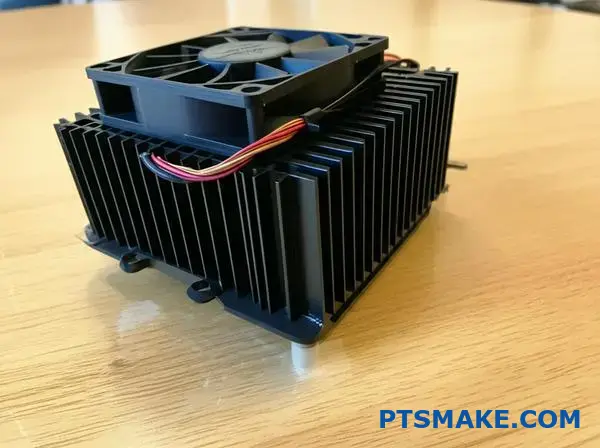

Solutions de refroidissement par ventilateur

Les ventilateurs sont la méthode la plus courante. Ils poussent l'air à travers un dissipateur thermique pour améliorer le transfert de chaleur. Il existe deux types principaux à prendre en compte dans votre conception.

| Type de ventilateur | Caractéristiques du flux d'air | Cas d'utilisation idéal |

|---|---|---|

| Ventilateur axial | Grand volume, basse pression | Ventilation des cas généraux |

| Ventilateur | Faible volume, haute pression | Espaces restreints et étroits |

Le choix du bon ventilateur a un impact direct sur les performances thermiques.

Pièces2 :

Pièces3 :

Pour les défis thermiques plus exigeants, nous devons aller au-delà des ventilateurs de base.

Refroidissement biphasé avancé

Les caloducs et les chambres à vapeur sont très efficaces. Ils utilisent un changement de phase liquide-vapeur pour déplacer rapidement la chaleur.

Les chambres à vapeur sont essentiellement des caloducs aplatis. Elles excellent dans la diffusion de la chaleur d'une petite source, telle qu'un processeur, sur une plus grande surface. Cela prépare la chaleur à être dissipée par un dissipateur thermique.

Refroidissement liquide haute performance

Pour une évacuation maximale de la chaleur, le refroidissement par liquide est la solution. Ces systèmes en boucle fermée utilisent une pompe pour faire circuler un liquide de refroidissement. Le liquide absorbe la chaleur d'une plaque froide située sur le composant. Un radiateur libère ensuite cette chaleur dans l'air.

Refroidissement thermoélectrique à l'état solide

Les refroidisseurs thermoélectriques (TEC) sont uniques. Ils utilisent le Effet Peltier6 pour créer une différence de température lorsqu'un courant est appliqué. Un côté devient froid tandis que l'autre devient chaud. Cette technologie permet de refroidir les composants à une température inférieure à la température ambiante. Dans nos projets à PTSMAKE, nous intégrons ces composants pour des applications spécialisées dans les appareils médicaux et scientifiques où la précision est essentielle.

| Type de système | Principaux avantages | Industrie typique |

|---|---|---|

| Assemblage du caloduc | Transport de chaleur polyvalent | Électronique grand public |

| Chambre à vapeur | Diffusion supérieure de la chaleur | Calcul à haute performance |

| Boucle de refroidissement liquide | Capacité de refroidissement maximale | Centres de données, Automobile |

| Refroidisseur thermoélectrique | Refroidissement sous-ambiant | Médical, aérospatial |

Le refroidissement actif comprend diverses technologies, depuis les ventilateurs standard jusqu'aux chambres à vapeur et aux boucles liquides avancées. Chaque solution offre des avantages spécifiques, les refroidisseurs thermoélectriques offrant des performances sous-ambiantes uniques pour des applications hautement spécialisées, souvent associées à un dissipateur thermique personnalisé.

Pièces5 :

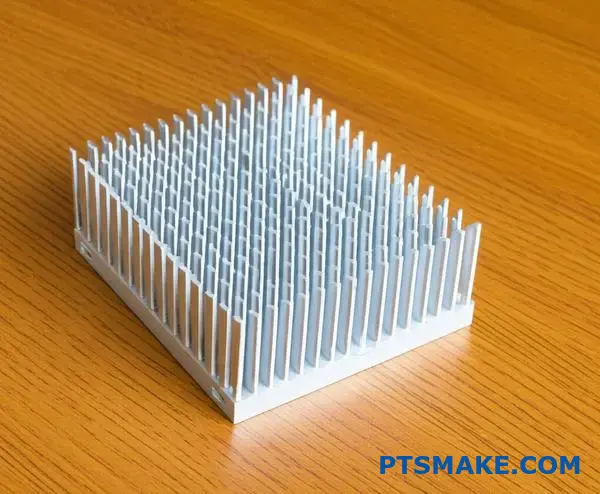

Quelles sont les géométries d'ailettes les plus courantes et pourquoi ?

Le choix de la bonne géométrie des ailettes est crucial pour une gestion thermique efficace. La forme influence directement la manière dont l'air interagit avec le dissipateur thermique. Différents modèles sont conçus pour des conditions de flux d'air spécifiques.

La compréhension de ces types de géométrie permet d'obtenir des performances optimales. Nous allons explorer les trois géométries les plus courantes. Chacune d'entre elles joue un rôle unique dans la dissipation de la chaleur.

Palmes droites

Elles sont idéales pour la convection forcée. Un ventilateur pousse l'air dans une direction le long des ailettes. Ils sont simples et efficaces.

Palmes à épingles

Les ailettes à broches sont excellentes pour la convection naturelle. Elles fonctionnent également bien avec un flux d'air à faible vitesse ou multidirectionnel. Leur conception maximise la surface exposée.

Palmes évasées

Les ailettes évasées réduisent la résistance de l'air. Cela réduit la perte de charge, ce qui permet aux ventilateurs de fonctionner plus efficacement. Cette conception améliore les performances globales du système.

| Type d'aileron | Flux d'air optimal | Avantage principal |

|---|---|---|

| Droit | Ventilé / Forcé | Faible perte de charge, haute efficacité |

| Épingle | Omnidirectionnel | Surface maximale |

| Évasé | Forcé | Réduction de la résistance à l'air |

La géométrie des ailettes d'un dissipateur thermique n'est pas un choix de conception arbitraire. Il s'agit d'une décision calculée basée sur les principes de la dynamique des fluides et du transfert de chaleur. Chaque forme est conçue pour manipuler le flux d'air afin d'obtenir un refroidissement maximal.

Comment la géométrie canalise l'air

Les ailettes droites sont les plus courantes pour une raison bien précise. Elles créent des canaux clairs pour la circulation de l'air, comme dans le cas d'un ventilateur. Cette conception garantit que l'air se déplace en douceur sur la surface. Cela crée un processus d'échange de chaleur efficace.

Les ailettes en forme d'épingle, en revanche, créent plus de turbulences dans l'air. Bien que cela puisse sembler moins efficace, c'est parfait pour les flux d'air omnidirectionnels ou à faible vitesse. Les picots perturbent la couche limite thermique sous tous les angles, améliorant ainsi le transfert de chaleur dans les environnements imprévisibles.

Les ailerons évasés offrent un compromis intelligent. En augmentant l'espace entre les ailettes en haut, elles réduisent la résistance à l'air. Cela permet au ventilateur de pousser plus d'air à travers le dissipateur thermique avec moins d'effort. Dans nos tests, cela se traduit souvent par de meilleures performances sans qu'il soit nécessaire d'utiliser un ventilateur plus puissant. Cette conception guide l'air dans une trajectoire régulière et prévisible, créant souvent flux laminaire7 qui est très efficace pour le transfert de chaleur.

| Géométrie | Interaction des flux d'air | Candidature commune |

|---|---|---|

| Droit | Crée des canaux parallèles pour l'air | Refroidisseurs de CPU avec ventilateur dédié |

| Épingle | Induit des turbulences à partir de plusieurs directions | Eclairage LED, systèmes de convection naturelle |

| Évasé | Réduit la contre-pression pour une sortie en douceur | Baies de serveurs à haute densité |

Le choix de la bonne géométrie des ailettes est une décision technique essentielle. Elle a un impact direct sur les performances thermiques en contrôlant la façon dont l'air se déplace à travers le dissipateur thermique. Les ailettes droites, à picots et évasées ont chacune une fonction spécifique, garantissant que votre appareil reste froid dans les conditions d'utilisation prévues.

Comment les applications dictent-elles les catégories de conception des dissipateurs thermiques ?

Un dissipateur thermique n'est pas une solution universelle. Sa conception est entièrement dictée par les défis thermiques uniques de l'application.

Un refroidisseur pour une unité centrale de jeu est très différent d'un refroidisseur pour une lampe LED industrielle. Chacun a ses propres priorités.

Principaux facteurs de conception par application

La compréhension de ces facteurs essentiels est la première étape d'une conception thermique efficace. Les exigences sont souvent contradictoires.

Par exemple, un refroidisseur de processeur silencieux nécessite une approche différente de celle d'un refroidisseur robuste pour l'électronique de puissance.

| Application | Principal moteur de la conception | Préoccupation secondaire |

|---|---|---|

| Refroidissement de l'unité centrale | Haute densité de puissance | Faible bruit |

| Éclairage LED | Longévité | Esthétique |

| Électronique de puissance | Haute température | Robustesse |

Ce tableau montre comment les différentes utilisations finales créent des problèmes d'ingénierie uniques. Nous devons d'abord résoudre le problème de l'élément moteur principal.

Refroidissement du processeur : La bataille contre la densité thermique

Les unités centrales de traitement modernes concentrent une chaleur énorme dans une zone minuscule. Cette forte Densité de puissance8 est le principal défi à relever. L'objectif est d'évacuer la chaleur de la puce le plus rapidement possible.

Cela nécessite souvent des assemblages complexes. Nous voyons des caloducs, des chambres à vapeur et des ailettes très denses. Le refroidissement actif à l'aide de ventilateurs est standard.

Cependant, pour les produits de consommation, le bruit est un facteur important. Il est donc difficile de trouver un équilibre entre performance et acoustique.

Chez PTSMAKE, nous usinons souvent des plaques froides personnalisées et des structures d'ailettes complexes pour l'informatique de haute performance, où chaque degré compte.

L'éclairage LED : Le marathon de la longévité

Pour les LED, l'ennemi n'est pas la température maximale, mais la chaleur soutenue au fil du temps. La chaleur dégrade les phosphores des LED, ce qui réduit la luminosité et provoque des changements de couleur.

L'objectif principal est la longévité. La plupart des dissipateurs de chaleur pour LED sont passifs afin d'améliorer la fiabilité. Ils s'appuient sur la convection naturelle et le rayonnement.

Il est donc essentiel de maximiser la surface. Nous voyons souvent des dissipateurs thermiques en aluminium extrudé avec des ailettes complexes qui servent également de boîtier au luminaire, alliant ainsi performance et esthétique.

Électronique de puissance : La demande de robustesse

Les convertisseurs de puissance et les onduleurs fonctionnent à des températures très élevées. Ils se trouvent souvent dans des environnements industriels ou automobiles difficiles.

Dans ce cas, la robustesse et la fiabilité ne sont pas négociables. Le dissipateur thermique doit résister aux vibrations, aux chocs physiques et aux cycles thermiques extrêmes sans défaillance.

Les conceptions sont généralement robustes et font appel à l'extrusion, au forgeage ou au moulage sous pression. L'accent est mis sur une construction durable plutôt que sur des conceptions légères ou complexes.

Il est essentiel de comprendre le besoin principal de l'application, qu'il s'agisse de performance, de longévité ou de robustesse. Cette exigence fondamentale détermine toutes les décisions ultérieures dans la conception du dissipateur thermique, la sélection des matériaux et le processus de fabrication, garantissant ainsi que le produit final est adapté à son usage spécifique.

Quels sont les compromis entre le refroidissement par air et le refroidissement par liquide ?

Le choix du bon système de refroidissement est une décision de conception essentielle. Il ne s'agit pas seulement de performances brutes. Il s'agit de trouver un équilibre entre plusieurs facteurs pratiques.

Pour simplifier ce choix, créons une matrice de décision. Celle-ci vous aidera à comparer clairement les différentes options. Commençons par les bases.

Facteurs clés de comparaison

Réfléchissez à la manière dont chaque système répond aux besoins spécifiques de votre projet. Le budget est-il la priorité absolue, ou est-ce la puissance de refroidissement qui compte ?

Voici un aperçu de deux facteurs initiaux.

| Facteur | Refroidissement de l'air | Refroidissement par liquide |

|---|---|---|

| Performance | Bon à excellent | D'excellent à extrême |

| Complexité | Faible | Haut |

Ce tableau montre le compromis fondamental. Le refroidissement liquide offre des performances supérieures. Mais il s'accompagne d'une complexité accrue.

Développons maintenant notre matrice de décision. Nous obtiendrons ainsi une image plus complète. Nous devons inclure le coût, la taille et la maintenance. Ces facteurs déterminent souvent la viabilité d'un projet dans le monde réel.

Matrice de décision élargie

Chez PTSMAKE, nous guidons nos clients dans cette analyse pour leurs pièces sur mesure. Nous prenons en compte l'ensemble du cycle de vie du produit. Cela permet d'éviter des changements coûteux par la suite.

Une solution de refroidissement robuste doit être efficace et pratique. Par exemple, le résistance thermique9 d'un système liquide est généralement plus faible. Cela signifie qu'il transfère plus efficacement la chaleur loin de la source. Toutefois, cet avantage a un prix.

Ce tableau élargi couvre les principaux compromis dont nous discutons avec les clients.

| Facteur | Refroidissement par air (dissipateur et ventilateur) | Refroidissement liquide (AIO/Custom) |

|---|---|---|

| Performance thermique | Limité par la température de l'air ambiant et la taille du dissipateur thermique. | Capacité supérieure de dissipation de la chaleur ; idéal pour l'overclocking. |

| Complexité du système | Installation simple ; moins de composants. | Plus complexe ; implique des pompes, des radiateurs, des tuyaux et des fluides. |

| Coût | Investissement initial généralement plus faible. | Coût initial plus élevé, en particulier pour les boucles personnalisées. |

| Taille/Volume | Nécessite un dégagement important autour de l'unité centrale. | Placement plus flexible, mais le radiateur a besoin d'espace. |

| Fiabilité | Très fiable ; le ventilateur est la seule pièce mobile. | Risque de fuites ou de défaillance de la pompe ; nécessite davantage de contrôles. |

Cette matrice clarifie la décision. Pour la plupart des applications, le refroidissement par air est simple et rentable. Mais pour les systèmes de grande puissance nécessitant un refroidissement maximal, le liquide est le grand gagnant.

Le choix entre le refroidissement par air et le refroidissement par liquide nécessite un examen lucide des priorités du projet. Notre matrice de décision met en évidence les principaux compromis en termes de performance, de complexité, de coût, de taille et de fiabilité, afin de vous aider à sélectionner la solution optimale pour votre application spécifique.

Quelle est la procédure à suivre pour sélectionner un dissipateur thermique ?

Le choix du bon dissipateur thermique ne relève pas de la devinette. C'est un processus structuré. Le respect d'un flux de travail clair garantit que vos composants restent froids et fiables.

Ce guide pratique en fait le tour. Nous commencerons par les données thermiques essentielles dont vous avez besoin.

Ensuite, nous passerons aux calculs et aux contraintes physiques. Cette approche systématique permet d'éliminer les erreurs et de gagner du temps.

Définir vos besoins thermiques

Tout d'abord, vous devez rassembler trois paramètres thermiques clés. Ceux-ci constituent la base de votre processus de sélection. Sans eux, vous volez à l'aveuglette.

| Paramètres | Description |

|---|---|

| TDP (puissance thermique) | La chaleur maximale générée par un composant en watts. |

| Tmax (température de jonction maximale) | Température de fonctionnement la plus élevée pour le composant. |

| Tambient (température ambiante) | Température maximale de l'air entourant le dissipateur thermique. |

Le processus de sélection pratique

Un flux de travail logique permet d'éviter des erreurs coûteuses. Il permet de passer de la théorie thermique à la réalité physique. Cela permet de s'assurer que le dissipateur thermique final s'adapte et fonctionne correctement.

Calculer la résistance thermique

Le calcul le plus critique est celui de la résistance thermique (Rθ). Cette valeur indique l'efficacité avec laquelle le dissipateur thermique doit dissiper la chaleur.

La formule est la suivante : Rθ = (Tmax - Tambient) / TDP.

Une valeur Rθ plus faible est synonyme de meilleures performances. Ce calcul doit également tenir compte du matériau de l'interface thermique et de la température de l'air. Diffusion de la résistance10. Ces facteurs peuvent avoir un impact sur le résultat final.

Contraintes mécaniques et de refroidissement

Ensuite, il faut tenir compte de l'espace physique. Un excellent dissipateur thermique ne sert à rien s'il n'est pas adapté.

| Contrainte | Principales considérations |

|---|---|

| Taille (mm) | Limites de longueur, de largeur et de hauteur dans votre enceinte. |

| Poids (g) | La carte de circuit imprimé peut-elle supporter le poids ? Les chocs/vibrations posent-ils problème ? |

| Montage | Comment se fixera-t-il ? Épingles, vis ou adhésif ? |

Enfin, il faut choisir entre le refroidissement passif et le refroidissement actif.

Refroidissement passif ou actif

| Type de refroidissement | Meilleur pour | Considérations |

|---|---|---|

| Passif | Applications à faible consommation d'énergie, fonctionnement silencieux. | Nécessite un bon flux d'air naturel. Plus grande taille pour les mêmes performances. |

| Actif (ventilateur) | Applications de haute puissance, espaces compacts. | Il ajoute du bruit, de la consommation d'énergie et un point de défaillance. |

Une fois que vous avez ces spécifications, vous pouvez filtrer les catalogues des fabricants. Vérifiez toujours votre choix à l'aide de leurs courbes de performance afin de vous assurer qu'il fonctionne dans vos conditions spécifiques de débit d'air.

Ce flux de travail structuré - définir, calculer, contraindre, sélectionner et vérifier - est la clé du choix du bon dissipateur thermique. Il transforme une tâche complexe en une série d'étapes gérables, garantissant des performances thermiques et une compatibilité mécanique optimales pour votre conception.

Comment calculer la résistance thermique d'un dissipateur thermique ?

Calculer le bon dissipateur de chaleur est moins une question de suppositions que de mathématiques simples. La formule de base est votre meilleure amie. Elle permet de déterminer la résistance thermique maximale d'un dissipateur thermique tout en maintenant votre composant au frais.

La formule de base

L'équation fondamentale dont vous avez besoin est la suivante :

R_required = (T_case_max - T_ambient_max) / Power - R_interface

Voici une brève description de chaque partie.

| Variable | Description |

|---|---|

| R_required | Résistance thermique maximale du dissipateur thermique (°C/W). |

| T_case_max | Température maximale admissible du composant (°C). |

| T_ambient_max | La température ambiante maximale prévue (°C). |

| Puissance | La chaleur dissipée par le composant en watts (W). |

| R_interface | La résistance thermique du matériau d'interface (°C/W). |

Cette formule vous permet de sélectionner un dissipateur thermique qui fonctionne efficacement dans les pires conditions.

Un exemple de calcul pratique

La théorie, c'est bien, mais appliquons-la à un scénario réel. Il s'agit d'un processus par lequel nous guidons souvent nos clients chez PTSMAKE afin de garantir que leurs conceptions de dissipateurs thermiques personnalisés sont efficaces dès le départ.

Imaginons que nous devions refroidir un processeur.

Réglage des paramètres

Tout d'abord, nous rassemblons nos données. Vous trouverez la plupart de ces données dans la fiche technique du composant ou en définissant l'environnement d'exploitation de votre système.

| Paramètres | Valeur |

|---|---|

| Température maximale du boîtier (T_case_max) | 85°C |

| Température ambiante maximale (T_ambient_max) | 40°C |

| Dissipation de puissance (puissance) | 25 W |

| Résistance de l'interface (R_interface) | 0,2 °C/W |

La chaleur totale générée, ou dissipation de puissance11, est une valeur critique. Vous devez tenir compte de la puissance réelle que votre composant convertira en chaleur pendant son fonctionnement, et pas seulement de sa consommation totale. Cela garantit que votre solution thermique est conçue pour la charge thermique réelle.

Calcul étape par étape

Introduisons maintenant ces valeurs dans notre formule.

Calculer la différence de température (ΔT) :

ΔT = T_case_max - T_ambient_max

ΔT = 85°C - 40°C = 45°CCalculer la résistance totale requise :

R_total = ΔT / Puissance

R_total = 45°C / 25 W = 1,8 °C/WSoustraire la résistance de l'interface :

R_required = R_total - R_interface

R_required = 1,8 °C/W - 0,2 °C/W = 1,6 °C/W

Le résultat est de 1,6 °C/W. Vous devez trouver un dissipateur thermique ayant une résistance thermique de 1,6 °C/W ou moins.

Ce simple calcul est la base d'une gestion thermique efficace. Il vous permet de passer d'une estimation à une exigence précise, en vous assurant que le dissipateur thermique que vous choisissez fera réellement son travail et protégera votre électronique de la surchauffe.

Quelles sont les données essentielles pour la sélection du dissipateur thermique ?

Pour sélectionner correctement un dissipateur thermique, vous devez disposer d'une liste de contrôle claire. Cela permet d'éviter les approximations et de garantir les performances. Le processus est simple.

Nous commençons par quatre points de données clés. Ils constituent la base de toute solution de gestion thermique réussie. Il est essentiel de les prendre en compte dès le départ.

Votre liste de contrôle des données essentielles

| Point de données | Description |

|---|---|

| TDP | Puissance thermique (Watts) |

| Tj,max | Température de jonction maximale (°C) |

| Tambient,max | Température ambiante maximale (°C) |

| Contraintes | Espace physique disponible (mm) |

Ce tableau simple est notre point de départ pour chaque projet.

Une liste de contrôle permet de rationaliser l'ensemble du processus. Chez PTSMAKE, nous commençons toujours par confirmer ces paramètres fondamentaux avec nos clients. Cela permet d'éviter des erreurs coûteuses et des refontes ultérieures. Voyons pourquoi chacun de ces paramètres est important.

Charge thermique et limites

La puissance thermique de calcul (TDP) indique la chaleur maximale générée par un composant. C'est notre principale donnée. Mais nous avons également besoin de la puissance maximale admissible température de jonction12. Il s'agit de la limite critique que le composant ne peut dépasser sans risquer d'être endommagé ou de tomber en panne.

Ensuite, nous considérons l'environnement d'exploitation. La température ambiante maximale est essentielle. Un dissipateur thermique ne fonctionne pas de la même manière dans une pièce à 25°C et dans une enceinte à 50°C. Ignorer cet aspect peut entraîner une surchauffe. Ne pas en tenir compte peut entraîner une surchauffe.

Contraintes physiques et de montage

Enfin, nous abordons la réalité physique. L'espace est souvent une denrée rare. Nous avons besoin des dimensions exactes (longueur x largeur x hauteur) disponibles pour le dissipateur thermique. Cela dicte la taille maximale possible.

Le schéma de montage est tout aussi important. Comment le dissipateur thermique sera-t-il fixé à la carte ou au composant ? L'emplacement des trous et le type de matériel doivent être définis.

| Type de contrainte | Questions clés à résoudre |

|---|---|

| Spatial | Quelles sont les limites en termes de dimensions (L x l x h) ? Y a-t-il des zones d'exclusion ? |

| Montage | Quel est le schéma de perçage ? Quel est le type de matériel (vis, clips) ? |

| Débit d'air | Y a-t-il un ventilateur ? Quelle est la direction et le débit du flux d'air ? |

Ces détails permettent de s'assurer que la solution proposée s'adaptera et fonctionnera effectivement au sein du système.

En résumé, le choix d'un dissipateur thermique repose sur quatre piliers : la charge thermique (TDP), les limites de température (Tj,max), l'environnement opérationnel (Tambient) et les contraintes physiques. Sans cet ensemble complet de données, toute sélection n'est qu'une estimation. Nous avons besoin de données précises pour obtenir une solution fiable.

Comment interpréter la fiche technique d'un dissipateur thermique ?

La partie la plus critique de toute fiche technique de dissipateur thermique est le graphique de performance. Ce graphique présente la résistance thermique en fonction du débit d'air. C'est la clé de votre décision.

Ce graphique n'est pas qu'une simple donnée. Il vous indique exactement comment le dissipateur thermique se comportera à l'intérieur de votre produit. Il vous aide à adapter le composant aux conditions réelles de votre système.

La relation de base

Ce graphique représente visuellement une vérité simple. Un flux d'air plus important sur un dissipateur thermique permet de réduire la résistance thermique. Cela signifie une meilleure performance de refroidissement. Il est essentiel de comprendre cela.

Indicateurs clés de performance

| Paramètres | Unité | Description |

|---|---|---|

| Débit d'air | LFM ou CFM | La vitesse de l'air se déplaçant à travers le dissipateur thermique. |

| Résistance thermique | °C/W | L'opposition du dissipateur thermique au flux de chaleur. Une valeur plus faible est préférable. |

Utilisation de la courbe de performance thermique

Ce graphique est votre principal outil de validation. Il vous aide à confirmer si un dissipateur thermique potentiel peut supporter la charge thermique de votre composant dans les conditions de flux d'air spécifiques de votre système. Voyons comment l'utiliser.

Étape 1 : Déterminer le débit d'air de votre système

Tout d'abord, vous devez connaître le débit d'air fourni par votre système. Ce débit est mesuré à l'endroit où se trouve le dissipateur thermique. Il est généralement exprimé en pieds linéaires par minute (LFM) ou en pieds cubes par minute (CFM). Cette valeur est votre point de départ sur l'axe horizontal du graphique (axe des X).

Étape 2 : Déterminer la résistance thermique sur le graphique

Une fois que vous avez obtenu la valeur du débit d'air, repérez-la sur l'axe des X. À partir de ce point, tracez une ligne droite jusqu'à la courbe de performance. À partir de ce point, tracez une ligne droite jusqu'à la courbe de performance. Tracez ensuite une ligne horizontale vers la gauche jusqu'à l'axe vertical (axe Y). Ce point sur l'axe Y est la résistance thermique du dissipateur thermique (°C/W) à votre débit d'air spécifique. L'ensemble du processus repose sur les principes suivants Transfert de chaleur par convection13 pour fonctionner.

Étape 3 : Comparer et décider

Comparez maintenant cette valeur de résistance thermique du graphique à la résistance thermique requise que vous avez calculée précédemment.

| Scénario | Résultats |

|---|---|

| Feuille de données Rth < Rth requis | Le dissipateur thermique est un candidat approprié. |

| Fiche technique Rth > Rth requis | Le dissipateur thermique n'assure pas un refroidissement suffisant. |

Si la valeur de la fiche technique est inférieure, le dissipateur thermique est bien adapté. Chez PTSMAKE, nous guidons souvent nos partenaires tout au long de ce processus de sélection, en veillant à ce que le composant choisi réponde précisément aux spécifications de leur conception.

Le graphique de la résistance thermique par rapport au débit d'air est essentiel. Il vous permet de vérifier si un dissipateur thermique fonctionnera correctement dans votre environnement spécifique. Cette étape est cruciale pour éviter la surchauffe des composants et garantir la fiabilité du produit.

Comment la CFD est-elle utilisée pour la validation de la conception des dissipateurs thermiques ?

La dynamique des fluides numérique (CFD) est un outil essentiel. Elle agit pour nous comme une soufflerie virtuelle. Il nous permet de tester numériquement la conception d'un dissipateur thermique.

Nous pouvons prédire avec précision les schémas de circulation de l'air. Nous voyons également comment la température se répartit sur le dissipateur thermique.

L'avantage du test virtuel

Cette approche numérique permet une itération rapide. Nous pouvons tester rapidement plusieurs idées de conception sans construire de pièces physiques. Cela permet de gagner du temps et de réduire considérablement les coûts de développement.

| Aspect | Simulation CFD (virtuelle) | Prototype physique |

|---|---|---|

| Coût | Plus bas | Plus élevé |

| Vitesse | Rapide | Lenteur |

| Données | Complet | Limitée |

| Flexibilité | Haut | Faible |

Ce processus garantit que le premier prototype physique est beaucoup plus proche de la conception finale.

Approfondir les connaissances grâce à la simulation

La CFD va au-delà de la simple visualisation des flux d'air. Elle résout numériquement les équations fondamentales du mouvement des fluides. Cela permet d'obtenir des données incroyablement détaillées sur les performances thermiques d'un dissipateur thermique.

À la base, le logiciel s'attaque au problème complexe de l'accès à l'information. Équations de Navier-Stokes14 qui régissent l'écoulement des fluides. Cela nous permet de voir des choses invisibles à l'œil nu. Nous pouvons identifier les zones de recirculation où l'air est piégé. Ou trouver les points morts de la vitesse où le refroidissement est inefficace.

Optimisation avant la fabrication

L'analyse de ces données nous permet de modifier la conception en connaissance de cause. Nous pouvons ajuster l'espacement des ailettes, la hauteur ou la forme générale du dissipateur thermique afin d'améliorer les performances. Chez PTSMAKE, nous effectuons souvent ces simulations pour les conceptions de nos clients.

Cette analyse préalable à la production nous permet de fournir un retour d'information précieux. Elle garantit que la pièce que nous usinons répondra à leurs exigences thermiques dès le départ.

| Paramètre analysé | Impact sur la conception des dissipateurs thermiques |

|---|---|

| Vitesse de l'air | Détermine l'efficacité du refroidissement par convection. |

| Chute de pression | Affecte la sélection du ventilateur et le débit d'air du système. |

| Cartes de température | Il repère les points chauds de l'appareil et de l'évier. |

| Trajectoires d'écoulement | Visualise les voies d'air et identifie les blocages. |

Cette analyse détaillée permet d'éviter des reconceptions physiques coûteuses et fastidieuses. Il s'agit de faire les choses correctement dès la première fois.

La simulation CFD fournit un environnement numérique pour tester et valider les conceptions de dissipateurs thermiques. Elle utilise la physique avancée pour prédire le flux d'air et la température, ce qui permet d'optimiser la conception avant de découper le métal. Cette approche proactive permet de gagner du temps, de réduire les coûts et de garantir de meilleures performances.

Quelles sont les meilleures pratiques pour l'application du MIT ?

Il est essentiel d'appliquer correctement le matériau d'interface thermique (MIT). Il ne s'agit pas simplement d'étaler de la pâte. Il s'agit d'un processus précis qui garantit un transfert de chaleur optimal.

Une application correcte commence par une surface propre. Elle se termine par une pression de montage adéquate. Chaque étape a un impact sur les performances finales de votre dissipateur thermique. Décortiquons les meilleures pratiques.

Facteurs clés d'application

| Facteur | Conséquence de l'erreur | Meilleures pratiques |

|---|---|---|

| Préparation de la surface | Contaminants piégés | Utiliser de l'alcool isopropylique (IPA) |

| Montant | Lacunes d'air ou trop-plein | Viser une couche fine et régulière |

| Pression | Mauvais contact | Respecter les spécifications des composants |

Modèles d'application

Le choix du bon motif dépend de la taille de la puce. Un seul point suffit pour les petites unités centrales. Les surfaces plus grandes peuvent nécessiter une ligne ou un motif en X pour assurer une couverture complète sans piéger l'air.

Étape 1 : La préparation de la surface n'est pas négociable

Avant toute chose, les surfaces du composant et du dissipateur thermique doivent être parfaitement propres. Nous utilisons des chiffons non pelucheux et une solution d'alcool isopropylique (IPA) de haute pureté. Même une empreinte digitale peut introduire des huiles qui entravent le transfert thermique. Tout résidu provenant d'applications antérieures doit être complètement éliminé. Cette première étape est la base d'une liaison thermique réussie.

Étape 2 : Le montant "juste nécessaire

Une erreur fréquente consiste à penser qu'une plus grande quantité de MIT est préférable. Une trop grande quantité de matériau augmente l'épaisseur de la ligne de liaison (BLT). Cela augmente en fait la résistance thermique. Inversement, une quantité insuffisante de matériau entraîne la formation d'espaces d'air, qui sont de très mauvais isolants. L'objectif est d'obtenir une couche minimale et uniforme qui ne comble que les imperfections microscopiques entre les deux surfaces. Cela permet de minimiser résistance interfaciale15 et maximise le flux de chaleur.

Étape 3 : Modèle de demande et pression

Le motif d'application permet de répartir uniformément le TIM lorsqu'une pression est exercée. Voici un guide rapide que nous utilisons chez PTSMAKE pour conseiller nos clients.

| Modèle | Meilleur pour | Pro | Con |

|---|---|---|---|

| Point unique | Petites unités centrales carrées | Simple, faible risque de bulles d'air | Inégalité sur les grandes surfaces |

| Ligne / motif X | Unités centrales rectangulaires ou de grande taille | Une meilleure couverture | Risque accru d'emprisonnement de l'air |

| Diffusion | Tous les types (manuel) | Garantie d'une couverture totale | Peut facilement piéger l'air si elle est mal réalisée |

Après l'application du TIM, le montage du dissipateur thermique avec une pression uniforme est la dernière étape. Cette pression permet d'éliminer l'excès de matériau et d'obtenir une ligne de collage aussi fine que possible. Respectez toujours les spécifications de couple pour le matériel de montage.

L'application correcte du TIM est une science. Elle exige des surfaces propres, une quantité précise de matériau, un modèle approprié et une pression de montage correcte. La maîtrise de ces étapes garantit que vos composants restent froids et fiables sous charge.

Comment concevoir la circulation de l'air dans une enceinte ?

La conception au niveau du système est cruciale. Imaginez votre enceinte comme une ville. Vous devez concevoir une autoroute pour que l'air puisse circuler sans encombre.

Cela signifie qu'il faut créer un chemin clair et direct. L'air doit circuler depuis l'entrée froide, traverser les composants chauds et sortir par l'échappement.

La voie de la moindre résistance

Votre objectif est de rendre ce chemin aussi facile que possible. Tout obstacle crée un embouteillage et réduit l'efficacité du refroidissement. Même les petites choses ont de l'importance.

Principales considérations

| Bonnes pratiques | Mauvaises pratiques |

|---|---|

| Un chemin clair et direct | Nombreux virages et courbes |

| Câbles organisés | Câbles enchevêtrés |

| Dissipateur thermique aligné | Les ailerons bloquent le flux d'air |

| Obstructions minimales | Composants gênants |

Une bonne conception du système garantit que chaque composant, en particulier le dissipateur thermique, fonctionne de manière optimale.

Création d'une voie de circulation d'air dégagée

La stratégie de refroidissement la plus efficace commence par une trajectoire définie. L'air doit suivre une ligne droite entre le ventilateur d'entrée et le ventilateur de sortie. Ne le laissez pas errer.

L'air frais est ainsi directement dirigé vers les composants les plus chauds. Toute déviation ou recirculation réduit la capacité du système à dissiper efficacement la chaleur.

Minimiser les obstacles

Chaque composant sur le chemin du flux d'air crée une résistance. Les condensateurs de grande taille, les supports ou les cartes de circuits imprimés mal placées peuvent perturber le flux et créer des points chauds.

Cette résistance est souvent appelée impédance16. L'abaisser est essentiel. Chez PTSMAKE, nous conseillons souvent à nos clients d'envisager la disposition des composants dès le début de la phase de conception. Un petit changement peut avoir un impact important.

La gestion des câbles n'est pas qu'une question d'esthétique

Les câbles lâches et désordonnés sont une source primaire d'obstruction. Ils peuvent bloquer une partie importante du flux d'air, ce qui réduit considérablement le refroidissement.

| Technique | Bénéfice |

|---|---|

| Colliers à fermeture éclair ou mise en paquets | Crée des canaux propres pour l'air. |

| Câbles de longueur personnalisée | Élimine l'excès de mou. |

| Acheminement le long des murs | Permet de garder le chemin central dégagé. |

Alignement du dissipateur thermique

Il s'agit d'un détail essentiel. Les ailettes du dissipateur thermique doivent être alignées dans le sens du flux d'air.

Si les ailettes sont perpendiculaires au flux, elles agissent comme un mur. Elles bloquent l'air et empêchent le dissipateur thermique de fonctionner correctement. Un alignement parallèle permet à l'air de circuler librement entre les ailettes et d'évacuer efficacement la chaleur.

Un boîtier bien conçu considère la circulation de l'air comme une priorité. Il assure un passage clair de l'entrée à la sortie, gère les câbles, minimise les obstructions et aligne correctement le dissipateur thermique pour des performances thermiques optimales.

Comment prototyper et tester une solution thermique ?

La validation expérimentale est le point de rencontre entre la théorie et la réalité. C'est l'étape cruciale pour confirmer que votre solution thermique, telle qu'un dissipateur thermique personnalisé, fonctionne comme prévu. Ce processus va au-delà de la simulation.

Nous créons un test en conditions réelles afin d'obtenir des données concrètes. Cela permet de s'assurer de la fiabilité du composant.

Principales étapes de la validation

Le processus est méthodique. Nous devons contrôler les variables pour obtenir des résultats précis. L'objectif est de mesurer la performance thermique réelle sous une charge thermique connue. Cela confirme nos choix de conception.

| Equipement | Objectif |

|---|---|

| Thermocouples | Mesurer précisément la température aux points clés. |

| Alimentation électrique | Appliquer une charge thermique contrôlée et connue. |

| Chambre thermique | Créer une température ambiante stable. |

| Enregistreur de données | Enregistrer les données de température au fil du temps. |

Ce test physique fournit une preuve indéniable de la performance.

Le processus expérimental en détail

La validation d'une solution thermique exige de la précision. Dans les projets passés de PTSMAKE, nous avons constaté qu'une configuration minutieuse est essentielle. Elle permet d'éviter les données erronées qui pourraient conduire à des défaillances sur le terrain par la suite. L'ensemble du processus dépend de la précision et du contrôle.

Instrumentation de la source de chaleur

Tout d'abord, nous attachons des thermocouples directement à la source de chaleur. Nous les plaçons également sur le dissipateur thermique et à des endroits clés dans l'air ambiant. L'emplacement est essentiel pour obtenir un profil thermique précis du système. Cela nous montre comment la chaleur se déplace.

Créer un environnement contrôlé

Ensuite, nous plaçons l'ensemble à l'intérieur d'une chambre thermique. Cela nous permet de fixer et de maintenir une température ambiante spécifique. Les fluctuations environnementales externes sont ainsi éliminées de l'équation. Cela garantit que les résultats de nos tests sont reproductibles et fiables.

Atteindre un état stable17 est l'objectif principal. Cela signifie que les températures se sont stabilisées et ne varient plus avec le temps. Nous appliquons une charge thermique constante et connue au composant. Nous attendons ensuite que tous les relevés de thermocouple soient stables. Ce n'est qu'à ce moment-là que nous enregistrons les données de performance finales.

| Paramètres | Attendu (simulation) | Réel (test) |

|---|---|---|

| Température maximale des composants | 85°C | 83°C |

| Température du dissipateur thermique | 65°C | 64°C |

| Température ambiante | 25°C | 25°C |

La validation expérimentale comble le fossé entre la simulation de la conception et la performance dans le monde réel. Elle fait appel à des instruments précis, à un environnement contrôlé et à la collecte méthodique de données pour confirmer que votre solution thermique répond aux spécifications requises. Cette étape n'est pas négociable pour garantir la fiabilité du produit.

Comment la perte de charge affecte-t-elle le choix du ventilateur et du dissipateur thermique ?

Le choix du bon ventilateur ne se limite pas à son débit d'air maximal. Vous devez adapter le ventilateur à la résistance de votre système.

Il s'agit d'un exercice d'équilibre. Il est défini par deux graphiques essentiels : la courbe de performance du ventilateur et la courbe d'impédance du système.

Les acteurs clés

Courbe de performance du ventilateur

Cette courbe, fournie par le fabricant du ventilateur, indique la quantité d'air que le ventilateur peut déplacer en fonction de différents niveaux de pression.

Courbe d'impédance du système

Cette courbe représente la résistance de l'ensemble de votre système. Cela comprend le châssis, les filtres et surtout le dissipateur thermique.

| Caractéristique | Courbe de performance du ventilateur | Courbe d'impédance du système |

|---|---|---|

| Ce qu'il montre | La force du ventilateur | La résistance du système |

| Source | Fourni par le fabricant de ventilateurs | Déterminé par votre conception |

| Objectif | Pour vaincre les résistances | A minimiser pour le flux |

Les performances réelles de votre système de refroidissement se situent à l'intersection de ces deux courbes. Cette intersection est appelée point de fonctionnement.

Elle indique le débit d'air réel et la pression statique que vous obtiendrez dans votre appareil spécifique. Vous ne pouvez pas vous fier uniquement à la courbe du ventilateur.

Trouver le point de fonctionnement

L'objectif est de trouver ce "sweet spot". L'objectif est de trouver ce "sweet spot". impédance du système18 n'est pas linéaire. Lorsque le flux d'air tente d'augmenter, la résistance des composants tels qu'un dissipateur thermique dense augmente beaucoup plus rapidement.

Dans le cadre de nos projets antérieurs à PTSMAKE, nous avons constaté qu'un ventilateur et un dissipateur thermique mal adaptés peuvent être à l'origine de problèmes. Un ventilateur peut avoir une capacité de 50 CFM à l'air libre, mais ne fournir que 20 CFM dans un système à haute résistance.

Cette inadéquation entraîne un mauvais refroidissement ou un bruit excessif. Nous analysons toujours ces courbes pour nous assurer que les composants fonctionnent efficacement ensemble.

Le tableau ci-dessous montre comment la perte de charge peut augmenter avec le débit d'air dans un système typique.

| Débit d'air (CFM) | Pression requise (en H2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

Ceci illustre le défi à relever. Doubler le débit d'air peut quadrupler la pression requise par le ventilateur. Un dissipateur thermique bien conçu est essentiel.

Le point de fonctionnement est l'endroit où la capacité du ventilateur rencontre la résistance du système. Il est essentiel de trouver cette intersection sur le graphique pour prédire le débit d'air réel et s'assurer que vos composants sont correctement refroidis sans créer de bruit inutile ou gaspiller de l'énergie.

Comment concilier les contraintes de performance, de coût et de taille ?

C'est le principal défi de l'ingénierie. Chaque projet nécessite un compromis entre les performances, le coût et la taille. Il n'est pas possible de maximiser les trois.

Votre objectif principal détermine la meilleure voie à suivre. Le budget est-il votre principale préoccupation ? Ou une conception compacte n'est-elle pas négociable ? Les performances de pointe sont peut-être la seule chose qui compte.

Comprendre la priorité de votre projet est la première étape. C'est cet équilibre qui détermine le succès du produit final. Il guide chaque choix de matériau et de conception.

| Contrainte | Objectif principal |

|---|---|

| Performance | Efficacité maximale du refroidissement |

| Coût | Frais de production les plus bas |

| Taille | L'empreinte physique la plus faible |

Explorons cette question à l'aide de scénarios réels. Chaque voie mène à une solution très différente pour la conception de votre dissipateur thermique. Le moteur de votre projet est la clé.

Scénario 1 : Le coût est le facteur déterminant

Si le budget est serré, les dissipateurs thermiques en aluminium extrudé sont souvent la solution. Ils sont produits en série et rentables. L'outillage est relativement peu coûteux.

Bien qu'ils ne soient pas les plus performants, ils sont parfaits pour de nombreux appareils électroniques grand public. Ils offrent un bon refroidissement pour leur prix.

Scénario 2 : L'espace est restreint

Pour les appareils compacts tels que les ordinateurs portables ou les ordinateurs de poche, l'espace est un luxe. Dans ce cas, un caloduc devient nécessaire. Il ne dissipe pas beaucoup de chaleur à lui seul.

Au lieu de cela, il déplace efficacement la chaleur d'une petite source vers un empilement d'ailettes plus important. Cela permet des conceptions flexibles et compactes.

Scénario 3 : La performance est primordiale

Lorsque vous avez besoin d'un refroidissement maximal, le coût et la taille deviennent secondaires. Pensez aux PC de jeu ou aux serveurs haut de gamme. Le refroidissement liquide est souvent le seul choix possible.

C'est un système complexe et coûteux. Mais il permet d'évacuer la chaleur beaucoup plus efficacement que le refroidissement de l'air. Abaisser Résistance thermique19 est l'objectif principal. Chez PTSMAKE, nous usinons les plaques froides complexes nécessaires à ces systèmes.

| Conducteur de scénario | Solution type | Principaux avantages |

|---|---|---|

| Coût | Dissipateur thermique extrudé | Prix unitaire faible |

| Taille | Assemblage du caloduc | Flexibilité de la conception |

| Performance | Refroidissement par liquide | Dissipation thermique supérieure |

Le choix d'une solution thermique est un exercice d'équilibre. Le principal facteur de votre projet - coût, taille ou performance - vous orientera vers le bon choix, qu'il s'agisse d'une simple extrusion, d'un caloduc ou d'un système complexe de refroidissement par liquide.

Comment concilier performance de refroidissement et bruit acoustique ?

Un appareil puissant est inutile s'il est trop bruyant. Le bruit est une contrainte critique pour l'expérience de l'utilisateur. L'objectif est d'évacuer efficacement la chaleur sans créer de bruit.

Trouver le juste milieu

Atteindre cet équilibre est un défi majeur dans la conception des produits. Il nécessite une approche réfléchie des composants de gestion thermique.

Principales méthodes de réduction du bruit

Nous pouvons aborder ce problème sous trois angles. Il s'agit de la sélection des ventilateurs, du contrôle intelligent et de la conception du dissipateur thermique. Chacun de ces aspects joue un rôle essentiel.

| Méthode | Objectif principal | Impact sur le bruit |

|---|---|---|

| Des ventilateurs plus grands et plus lents | Plus d'air en silence | Réduction significative |

| Commande de ventilateur PWM | Adapter la vitesse au chargement | Réduction dynamique |

| Dissipateur thermique à faible résistance | Faciliter la circulation de l'air | Réduction modérée |

Cette combinaison permet un refroidissement efficace et silencieux.

La physique du refroidissement silencieux

L'utilisation de ventilateurs plus grands est une stratégie simple mais efficace. Un ventilateur de 120 mm tournant à 1 000 tr/min peut déplacer plus d'air qu'un ventilateur de 80 mm tournant à 1 500 tr/min, mais avec beaucoup moins de bruit. La rotation plus lente réduit les bruits mécaniques et les turbulences de l'air.

Gestion intelligente de la vitesse du ventilateur

Les systèmes modernes n'ont pas besoin d'une puissance de refroidissement maximale en permanence. C'est là que les commandes intelligentes entrent en jeu. En mettant en œuvre des Modulation de largeur d'impulsion20 (PWM), la vitesse du ventilateur s'ajuste dynamiquement en fonction de la charge thermique réelle. Le ventilateur ne tourne que le temps nécessaire. Cela permet d'éviter le bourdonnement constant d'un ventilateur tournant à vitesse maximale au ralenti ou en cas de faible charge.

Aérodynamique dans la conception des dissipateurs de chaleur

La conception de la dissipateur thermique La résistance aérodynamique elle-même est cruciale. Un composant présentant une résistance aérodynamique élevée oblige le ventilateur à travailler plus dur, ce qui génère plus de bruit pour faire passer l'air.

Espacement des ailettes et flux d'air

Dans les projets précédents de PTSMAKE, nous nous sommes concentrés sur l'optimisation de l'espacement des ailettes. Un système bien conçu de dissipateur thermique permet à l'air de passer avec un minimum d'obstruction. Cela réduit la pression nécessaire au ventilateur et, par conséquent, le niveau de bruit.

| Charge thermique | Vitesse de ventilation requise | Niveau de bruit résultant |

|---|---|---|

| Au ralenti (10%) | 20% (800 RPM) | Très faible |

| Moyen (50%) | 50% (1500 RPM) | Modéré |

| Haut (100%) | 100% (3000 TR/MIN) | Haut |

L'équilibre entre les performances et l'acoustique n'est pas une question de compromis. C'est une question d'ingénierie intelligente. En combinant des ventilateurs plus grands et plus lents avec un contrôle PWM et des dissipateurs thermiques à faible résistance, nous créons des systèmes qui sont à la fois puissants et agréablement silencieux, améliorant ainsi l'expérience globale de l'utilisateur.

Analyse d'une conception de refroidissement défaillante : qu'est-ce qui n'a pas fonctionné ?

Examinons un problème courant. Le nouveau serveur d'un client ne cessait de surchauffer. Sa conception semblait solide, mais il tombait en panne sous la charge.

Pourquoi cela s'est-il produit ?

Nous effectuerons ensemble une analyse des causes profondes. Ce processus nous aide à trouver le point de défaillance exact. Il s'agit d'une méthode systématique pour résoudre les problèmes thermiques complexes.

La chaîne thermique

Nous allons décomposer l'ensemble de la chaîne thermique étape par étape. Cela nous permet d'inspecter chaque maillon pour détecter les défaillances potentielles.

Dans le cas de ce serveur, la chaîne thermique comporte plusieurs maillons clés. Nous devons vérifier si chacun d'entre eux présente des faiblesses. L'enquête commence à la source de chaleur et se poursuit vers l'extérieur.

Étape 1 : La source de chaleur (CPU)

Tout d'abord, nous avons vérifié la consommation d'énergie de l'unité centrale. Fonctionne-t-il dans les limites de sa puissance thermique de calcul (TDP) ? Parfois, des problèmes de microprogrammation peuvent entraîner une chaleur excessive. Le client ayant confirmé que les paramètres étaient les mêmes que ceux de l'usine, nous sommes passés à l'étape suivante.

Étape 2 : La voie thermique

Nous avons ensuite examiné l'interface et le dissipateur thermique. Le matériau d'interface thermique (TIM) est essentiel. A-t-il été appliqué correctement ? Trop ou pas assez est un point de défaillance courant. Le TIM flux de chaleur21 des unités centrales modernes exige un chemin d'accès efficace.

Étape 3 : Circulation de l'air et environnement

Enfin, nous avons vérifié la circulation de l'air. Les ventilateurs tournaient-ils correctement ? L'entrée ou la sortie d'air du châssis était-elle bloquée ? Lors de nos tests, tout semblait aller pour le mieux.

Notre liste de contrôle pour l'analyse des causes profondes a rapidement révélé le problème :

| Composant | Check Point | Statut |

|---|---|---|

| UNITÉ CENTRALE | Conformité TDP | Passez |

| TIM | Qualité de l'application | Échec |

| Dissipateur thermique | Efficacité de la conception | Passez |

| Débit d'air | Vitesse et trajectoire du ventilateur | Passez |

Dans les projets que nous avons traités chez PTSMAKE, une simple erreur d'assemblage est souvent à l'origine du problème. Le TIM a été appliqué de manière irrégulière, créant des fentes d'air isolantes. Cette petite erreur a brisé l'ensemble du système de refroidissement.

Cette étude de cas montre qu'un défaut de refroidissement est souvent dû à un petit détail, comme une mauvaise application du TIM. Une analyse systématique de l'ensemble de la chaîne thermique est le seul moyen de trouver et de résoudre la véritable cause du problème.

Concevoir une solution thermique pour une LED de forte puissance.

Mettons la théorie en pratique à l'aide d'un défi de conception réel. Nous devons refroidir une LED à puce sur carte (COB) de 150 W de forte puissance.

La contrainte essentielle est que la solution doit être entièrement passive. Cela signifie qu'il n'y a pas de ventilateurs. Notre objectif principal est de faire en sorte que la température de jonction de la LED ne dépasse pas 125°C.

Spécifications de conception

Voici les paramètres clés avec lesquels nous allons travailler. Ces paramètres sont typiques de l'éclairage en hauteur ou des applications industrielles.

| Paramètres | Valeur |

|---|---|

| LED Puissance (P) | 150 W |

| Température de jonction maximale (T_j) | 125 °C |

| Méthode de refroidissement | Passif (convection naturelle) |

| Température ambiante présumée (T_a) | 25 °C |

Ce scénario nécessite une approche solide et bien conçue. dissipateur thermique.

Étape 1 : Calcul de la résistance thermique requise

Tout d'abord, nous devons déterminer la résistance thermique totale maximale que le système peut avoir. Il s'agit du chemin entre la jonction des DEL et l'air ambiant.

La formule est simple :

R_total = (T_j - T_a) / P

Brancher nos valeurs :

R_total = (125°C - 25°C) / 150W

R_total = 0,67 °C/W

Cette valeur de 0,67 °C/W est notre budget thermique total. Si elle est supérieure, la DEL surchauffera.

Étape 2 : Décomposer la voie de la résistance

La résistance totale est la somme de plusieurs éléments. Elle comprend la résistance interne de la LED, le Matériau d'interface thermique22, et le dissipateur thermique lui-même.

R_total = R_jc + R_cs + R_sa

Nous devons trouver la performance requise de notre dissipateur thermique (R_sa). Pour ce faire, nous utilisons les valeurs typiques des autres composants.

| Résistance Composante | Description | Valeur typique (°C/W) |

|---|---|---|

| R_jc | Jonction avec le boîtier (d'après la fiche technique de la LED) | 0.10 |

| R_cs | Caisson à encastrer (TIM) | 0.05 |

| R_sa | Sink-to-Ambient (Notre cible) | ? |

Résolvons maintenant la question de R_sa :

R_sa = R_total - R_jc - R_cs

R_sa = 0,67 - 0,10 - 0,05

R_sa = 0,52 °C/W

Ce résultat est notre objectif de conception. Nous devons sélectionner ou concevoir un dissipateur thermique passif avec une résistance thermique de 0,52 °C/W ou moins.

Nous avons défini notre défi pour une LED de 150W. L'élément clé à retenir est l'objectif calculé : notre dissipateur thermique passif doit avoir une résistance thermique de 0,52 °C/W ou moins. Cette mesure spécifique oriente désormais toutes les décisions de conception et de fabrication de PTSMAKE.

Quelles sont les dernières innovations en matière de dissipateurs thermiques ?

Le monde de la gestion thermique évolue rapidement. Nous avons dépassé les simples ailettes en aluminium extrudé. Les nouvelles technologies modifient la façon dont nous refroidissons les appareils électroniques.

Cette évolution est due à l'apparition d'appareils plus petits et plus puissants. Ils génèrent une chaleur incroyable dans des espaces restreints.

Repousser les limites du refroidissement

Les innovations se concentrent sur trois domaines principaux. Il s'agit de la fabrication avancée, des nouveaux matériaux et des conceptions plus intelligentes. Chacun de ces domaines offre un moyen unique d'améliorer la dissipation de la chaleur.

Principaux domaines d'innovation

L'impression 3D permet de créer des formes complexes et organiques. Celles-ci étaient impossibles à réaliser auparavant.

Les dissipateurs thermiques à microcanaux utilisent de minuscules passages de fluide. Ils offrent des performances supérieures pour les applications de refroidissement par liquide.

Le tableau ci-dessous présente une comparaison rapide.

| Fonctionnalité | Dissipateur thermique traditionnel | Dissipateur thermique innovant |

|---|---|---|

| Fabrication | Extrusion, usinage CNC | Impression 3D, collage avancé |

| Conception | Ailerons simples, formes standard | Géométries complexes, optimisées |

| Matériau | Aluminium, cuivre | Composites, changement de phase |

| Méthode de refroidissement | Refroidissement passif de l'air | Refroidissement par liquide, deux phases |

L'exploration de ces innovations nous aide à trouver les meilleures solutions de refroidissement. Chez PTSMAKE, nous conseillons souvent nos clients sur la technologie la mieux adaptée à leurs besoins spécifiques. Il ne s'agit pas de savoir ce qui est le plus récent, mais ce qui est le plus efficace pour l'application.

Un regard plus attentif sur les solutions émergentes

Décortiquons ces technologies de pointe. Chacune d'entre elles résout un problème thermique différent, repoussant les limites de ce qui est possible pour un dissipateur thermique moderne.

Impression 3D et optimisation de la topologie

La fabrication additive, ou impression 3D, change la donne. Elle nous permet de créer des dissipateurs thermiques aux topologies optimisées. Il s'agit de structures légères et complexes conçues par logiciel pour maximiser la surface et le flux d'air.

Dans nos projets antérieurs, nous avons constaté que les prototypes imprimés en 3D surpassaient largement les pièces usinées de manière traditionnelle. Cela est particulièrement vrai pour les applications soumises à des contraintes d'espace inhabituelles.

Chambres à vapeur et matériaux avancés

Les chambres à vapeur sont une forme plus avancée de caloduc. Elles diffusent la chaleur très rapidement et uniformément sur une grande surface. Elles sont donc idéales pour les processeurs de grande puissance.

De nouveaux matériaux thermiques composites font également leur apparition. Ces matériaux peuvent être conçus pour avoir des propriétés uniques, telles que conductivité thermique anisotrope23. Cela signifie qu'ils peuvent diriger la chaleur le long d'un chemin spécifique, loin des composants sensibles.

| Technologie | Meilleur cas d'utilisation | Avantage principal |

|---|---|---|

| Microcanaux | Électronique à haute densité | Efficacité supérieure du refroidissement par liquide |

| Imprimé en 3D | Applications personnalisées et complexes | Une liberté de conception inégalée |

| Chambre à vapeur | CPU/GPU haute puissance | Excellente diffusion de la chaleur |

| Composites | Chemins thermiques spécialisés | Propriétés thermiques accordables |

Les technologies émergentes telles que l'impression 3D, les chambres à vapeur avancées et les nouveaux matériaux composites redéfinissent les capacités des dissipateurs thermiques. Elles offrent des solutions personnalisées et très performantes qui vont bien au-delà des méthodes traditionnelles et permettent un meilleur refroidissement des appareils électroniques de la prochaine génération.

Transformez vos projets de dissipateurs thermiques avec PTSMAKE

Vous êtes prêt à améliorer la conception de votre dissipateur thermique ou vous avez besoin de solutions de fabrication expertes ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et sans engagement ! Notre équipe offre précision, fiabilité et rapidité d'exécution pour les composants de dissipateurs thermiques usinés par CNC et moulés par injection, auxquels font confiance les leaders de l'industrie dans le monde entier. Commencez votre demande dès aujourd'hui !

Découvrez comment cette propriété cruciale est mesurée et pourquoi elle est la clé d'une gestion thermique efficace. ↩

Découvrez comment cette propriété des matériaux est essentielle pour une dissipation efficace de la chaleur. ↩

Découvrez comment le choix de ce matériau peut améliorer la conductivité thermique et la fiabilité du produit. ↩