Vous concevez un dissipateur thermique pour votre prochain projet, mais la multitude d'options d'aluminium, de méthodes de fabrication et de considérations de conception fait que le choix de la bonne solution ressemble à un champ de mines technique. Une mauvaise décision dans le choix du matériau ou du processus de fabrication peut entraîner des défaillances thermiques, des dépassements de coûts ou des retards de production qui font dérailler l'ensemble du calendrier de votre projet.

Les dissipateurs thermiques en aluminium dominent la gestion thermique car ils offrent un équilibre optimal entre la conductivité thermique (environ 205 W/m-K), la légèreté, la rentabilité et l'excellente usinabilité par rapport à des alternatives comme le cuivre, ce qui en fait le choix par excellence pour la plupart des applications de refroidissement par air.

Ce guide aborde tous les aspects, des principes fondamentaux de la science des matériaux aux techniques de fabrication avancées. Vous découvrirez comment choisir le bon alliage d'aluminium en fonction de vos exigences thermiques, quand l'usinage CNC l'emporte sur l'extrusion, et comment optimiser les conceptions en termes de performances et de fabricabilité sans grever votre budget.

Pourquoi l'aluminium est-il le principal matériau utilisé pour les dissipateurs thermiques ?

Lorsque nous sélectionnons un matériau pour les dissipateurs thermiques, il s'agit de trouver un équilibre parfait. La dissipation de la chaleur doit être efficace, mais l'aspect pratique de la fabrication est tout aussi important. L'aluminium répond parfaitement à ces critères pour la plupart des projets.

La combinaison gagnante

Il offre un excellent mélange de performances thermiques, de faible poids et de rentabilité. Cette combinaison en fait le matériau par excellence pour une vaste gamme d'applications.

Comparaison en bref

Ce tableau rapide met en évidence les principaux compromis.

| Fonctionnalité | Aluminium | Cuivre |

|---|---|---|

| Performance | Bon | Excellent |

| Coût | Faible | Haut |

| Poids | Lumière | Lourd |

Une analyse matérielle plus approfondie

Il est vrai que le cuivre possède une conductivité thermique supérieure. Il peut transférer la chaleur autour de 60% plus efficacement que les alliages d'aluminium les plus courants utilisés pour les dissipateurs thermiques. Mais la performance n'est qu'une pièce du puzzle.

Le rapport coût/performance

Le cuivre est nettement plus cher que l'aluminium. Il est également trois fois plus dense. Ce surcoût et ce poids le rendent souvent impraticable pour de nombreuses conceptions, malgré ses avantages thermiques. Pour un dissipateur thermique en aluminium, les économies sont substantielles.

D'après l'expérience acquise dans le cadre des projets, le choix se résume souvent à des contraintes de budget et de poids. À moins qu'une application ne nécessite absolument une dissipation thermique maximale dans un espace très réduit, l'aluminium offre la meilleure valeur globale. C'est une discussion courante que nous avons avec les clients de PTSMAKE.

Usinabilité et liberté de conception

L'aluminium est beaucoup plus facile à usiner et à extruder. Cela permet de créer des géométries d'ailettes complexes qui maximisent la surface de refroidissement. Il est possible de créer ces motifs complexes dans le cuivre, mais les coûts de fabrication augmentent fortement. Il accepte également facilement des traitements tels que anodisation1, améliorant ainsi sa longévité.

| Propriété | Aluminium (6061) | Cuivre (C110) |

|---|---|---|

| Conductivité thermique (W/mK) | ~167 | ~385 |

| Densité (g/cm³) | 2.70 | 8.96 |

| Coût relatif | 1x | ~3-4x |

| Usinabilité | Excellent | Juste |

La domination de l'aluminium tient à son équilibre imbattable. Il offre de bonnes performances thermiques, une faible densité et une excellente usinabilité à un coût bien inférieur à celui de matériaux comme le cuivre. Cela en fait le choix le plus pratique et le plus efficace pour la grande majorité des applications de dissipation thermique.

Quels sont les principaux alliages d'aluminium utilisés pour les dissipateurs thermiques ?

Lors du choix d'un dissipateur thermique en aluminium, l'alliage spécifique est crucial. Les choix les plus courants sont 6061 et 6063.

Cette décision est un équilibre délicat. Elle a une incidence sur la conductivité thermique, la facilité de fabrication et l'état de surface final.

Comparaison des principaux alliages

Les besoins de votre projet détermineront la meilleure solution. Le dissipateur thermique sera-t-il visible ? Doit-il être solide ?

Comparons les deux options principales.

| Fonctionnalité | Alliage 6061 | Alliage 6063 |

|---|---|---|

| Utilisation principale | Applications structurelles | Formes architecturales et complexes |

| La force | Plus élevé | Moyen |

| Extrusion | Bon | Excellent |

Un choix judicieux dès le départ permet d'éviter des remaniements coûteux et des problèmes de performance ultérieurs.

Conductivité thermique et fabricabilité

L'alliage parfait de dissipateur thermique en aluminium est un compromis. L'aluminium pur offre la meilleure conductivité thermique. Mais il est mou et difficile à usiner.

L'ajout d'alliages tels que le magnésium et le silicium crée la série 6000. Ces ajouts augmentent la résistance et améliorent les possibilités de fabrication. Cependant, ils réduisent légèrement la conductivité thermique.

Le rôle de 6063 et 6061

L'alliage 6063 est souvent le choix préféré. Son excellente extrudabilité2 nous permet de créer des modèles d'ailettes complexes. Des ailettes plus complexes signifient une plus grande surface et une meilleure dissipation de la chaleur.

Chez PTSMAKE, nous recommandons généralement le 6061 lorsque le dissipateur thermique a également une fonction structurelle. Il est plus résistant, mais la création de formes complexes est plus difficile.

Options de finition et impact des alliages

L'anodisation est courante pour des raisons de résistance à la corrosion et d'esthétique. Le choix de l'alliage influe considérablement sur l'aspect final. L'alliage 6063 est réputé pour sa finition de surface supérieure après anodisation.

Il est donc parfait pour les composants visibles dans l'électronique haut de gamme. D'après les tests que nous avons effectués auprès de nos clients, le 6063 offre toujours un meilleur résultat esthétique.

| Propriété | Aluminium 6061 | Aluminium 6063 | Aluminium 1050A |

|---|---|---|---|

| Conductivité thermique (W/mK) | ~167 | ~201 | ~229 |

| Extrudabilité | Bon | Excellent | Médiocre (en l'état) |

| Qualité de la finition de l'anodisation | Juste | Excellent | Bon |

| Meilleur pour | Besoins structurels | Profils complexes | Conductivité maximale |

Le choix du bon alliage pour votre dissipateur thermique en aluminium est une décision technique cruciale. Il s'agit d'équilibrer les besoins thermiques avec les capacités de fabrication et les exigences esthétiques. Les alliages 6063 et 6061 sont courants, chacun offrant des avantages distincts pour des applications spécifiques.

Comment la surface affecte-t-elle les performances du dissipateur thermique ?

La connexion est directe et simple. Une plus grande surface signifie une meilleure dissipation de la chaleur. Ce processus fonctionne principalement par convection. L'air se déplace sur la surface et évacue la chaleur du composant.

Le principe de base : La convection

Pensez à chaque ailette d'un dissipateur thermique comme à une voie d'accès. Elle permet à la chaleur de s'échapper. L'objectif est d'exposer une plus grande partie du matériau à l'air ambiant plus frais.

C'est pourquoi un dissipateur thermique en aluminium avec de nombreuses ailettes refroidit mieux qu'un bloc plat.

| Fonctionnalité | Impact sur les performances |

|---|---|

| Faible surface | Refroidissement plus lent et moins efficace |

| Surface élevée | Un refroidissement plus rapide et plus efficace |

Essentiellement, une surface plus grande offre plus de possibilités de transfert de chaleur dans l'air.

La loi des rendements décroissants

Bien qu'une plus grande surface soit généralement préférable, il y a une limite. Se contenter d'empiler les ailerons de plus en plus près les uns des autres n'est pas toujours la solution. À un certain point, cela devient contre-productif.

En effet, la circulation de l'air est tout aussi importante que la surface. Si les ailettes sont trop denses, elles limitent la capacité de l'air à circuler entre elles. L'air emprisonné se réchauffe et cesse d'absorber de la chaleur.

Densité des ailettes et conception pratique

L'espace entre les ailettes, ou le pas des ailettes, est un facteur de conception essentiel. Dans des projets antérieurs de PTSMAKE, nous avons constaté qu'une mauvaise optimisation à ce niveau conduisait à l'échec. L'air forme une couche isolante couche limite thermique3 qui nuit aux performances.

La bonne conception dépend toujours de l'application, en particulier du type de flux d'air concerné. Nous en tenons toujours compte lors de l'élaboration d'une solution.

| Type de flux d'air | Espacement optimal des ailettes | Justification de la conception |

|---|---|---|

| Convection naturelle | Plus large | Permet à l'air de circuler librement sans ventilateur. |

| Convection forcée | Plus serré | Un ventilateur peut pousser l'air à travers les interstices les plus étroits. |

Trouver cet équilibre est essentiel. Grâce à la simulation et aux essais, nous déterminons la géométrie idéale des ailettes. Cela permet de s'assurer que le produit final offre les meilleures performances thermiques possibles pour son environnement de fonctionnement spécifique.

L'augmentation de la surface augmente le refroidissement, mais cette stratégie a ses limites. Les ailettes trop denses limitent le flux d'air et emprisonnent la chaleur. La conception d'un dissipateur thermique efficace nécessite un équilibre minutieux entre l'optimisation de la surface et la garantie d'un flux d'air sans obstruction.

À quoi servent les ailettes d'un dissipateur thermique ?

L'objectif premier des ailettes est simple. Elles augmentent considérablement la surface d'un dissipateur thermique. Cela permet de transférer davantage de chaleur dans l'air ambiant.

Pensez-y de la manière suivante. Une surface plus grande donne à la chaleur plus de voies d'évacuation. Ce processus est essentiel pour refroidir efficacement les appareils électroniques.

Comment la géométrie des ailettes affecte le refroidissement

La conception des ailettes est essentielle. Leur forme et leur disposition ont une incidence directe sur les performances du dissipateur thermique. Les facteurs clés sont l'épaisseur, la hauteur et l'espacement entre les ailettes.

Un acte d'équilibre

Nous devons équilibrer ces éléments pour obtenir des résultats optimaux. Par exemple, des ailerons plus hauts ajoutent de la surface. Mais elles peuvent être moins efficaces à leur extrémité.

| Géométrie des ailerons | Impact sur la dissipation de la chaleur | Principaux éléments à prendre en compte |

|---|---|---|

| Épaisseur | Les ailettes plus épaisses conduisent mieux la chaleur sur toute leur longueur. | Augmente le coût des matériaux et le poids total. |

| Hauteur | Des ailettes plus hautes offrent une plus grande surface de refroidissement. | Peut réduire l'efficacité à l'extrémité de l'aileron. |

| Espacement | L'espacement plus large améliore la circulation naturelle de l'air. | Réduit le nombre total d'ailettes et leur surface. |

Le véritable défi technique réside dans les détails. Il ne s'agit pas seulement d'ajouter du métal. Il s'agit de concevoir ce métal pour qu'il fonctionne aussi efficacement que possible avec l'air qui l'entoure. C'est là que l'expérience en matière de conception thermique devient inestimable.

Efficacité des ailerons : Toutes les surfaces ne sont pas égales

La température d'une ailette n'est pas uniforme. La base de l'ailette, la plus proche de la source de chaleur, est toujours plus chaude que son extrémité. Ce gradient de température affecte les performances. L'efficacité des ailettes mesure l'efficacité avec laquelle une ailette transfère la chaleur par rapport à une ailette idéale, parfaitement conductrice.

Une ailette idéale aurait la même température partout. D'après notre expérience chez PTSMAKE, pour obtenir un rendement élevé, il faut trouver le bon équilibre entre la conductivité du matériau et la géométrie des ailettes. Un dissipateur thermique en aluminium, par exemple, offre un excellent équilibre entre performance et poids.

Optimisation de la circulation de l'air

L'espacement entre les ailettes est crucial. Il détermine la manière dont l'air interagit avec le dissipateur thermique. Le bon espacement dépend entièrement du type de flux d'air disponible.

Convection naturelle ou forcée

Dans le cas de la convection naturelle, l'air se déplace sous l'effet de la poussée d'Archimède. L'air chaud s'élève, attirant l'air plus froid. Ce processus nécessite un espacement plus important entre les ailettes afin de réduire la résistance à l'air.

La convection forcée utilise un ventilateur pour pousser l'air à travers les ailettes. Cela permet de réduire considérablement l'espacement. Un plus grand nombre d'ailettes peuvent être placées dans le même volume, ce qui augmente la surface.

Cependant, si les ailettes sont trop proches, le couche limite thermique4 de chaque ailette peuvent se chevaucher. Cela étouffe le flux d'air, emprisonne l'air chaud et réduit considérablement les performances.

| Type de convection | Espacement optimal des ailettes | Raison d'être |

|---|---|---|

| Naturel | Plus large | Permet une circulation de l'air sans entrave, grâce à la flottabilité. |

| Forcé (ventilateur) | Plus serré | Le flux d'air actif surmonte la résistance due à l'espacement réduit. |

Les ailettes augmentent la surface d'un dissipateur thermique afin d'améliorer la dissipation de la chaleur. La conception de ces ailettes - en particulier leur épaisseur, leur hauteur et leur espacement - est essentielle. Cette géométrie doit être optimisée en fonction du flux d'air disponible afin d'obtenir des performances de refroidissement maximales.

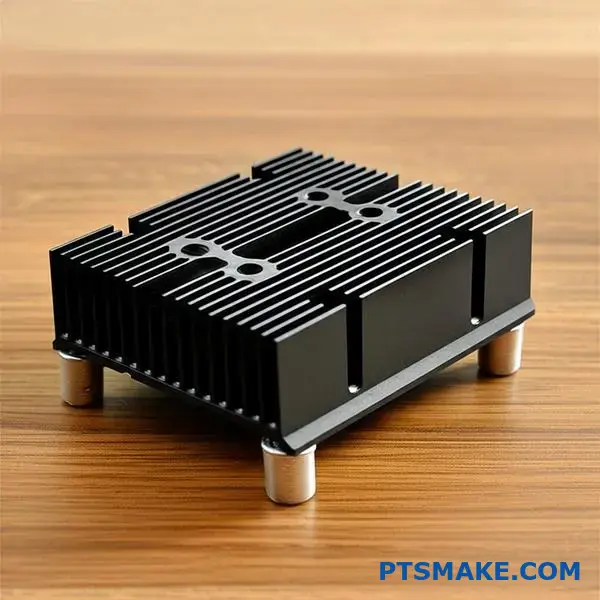

Comment l'état de surface affecte-t-il les performances des dissipateurs thermiques ?

Les traitements de surface sont plus qu'une simple question d'esthétique. Ils jouent un rôle essentiel. L'anodisation, par exemple, est un choix populaire pour un dissipateur thermique en aluminium.

Ce processus transforme la surface. Il améliore sa capacité à diffuser la chaleur. Il ajoute également une couche protectrice. Voyons comment cela fonctionne.

L'avantage de l'anodisation

L'anodisation crée une couche d'oxyde durable. Cette finition améliore considérablement les performances thermiques et la longévité. Il s'agit d'un élément clé dans de nombreuses conceptions.

| Fonctionnalité | Aluminium nu | Aluminium anodisé |

|---|---|---|

| Rayonnement thermique | Pauvre | Excellent |

| Protection contre la corrosion | Faible | Haut |

| Dureté de la surface | Douceur | Dur |

Ce traitement simple offre des améliorations fonctionnelles significatives. Il va au-delà d'un simple changement de couleur.

Augmenter le rayonnement grâce à l'anodisation

L'anodisation améliore considérablement la capacité d'un dissipateur thermique à diffuser la chaleur. Une surface d'aluminium nue est brillante et réfléchissante. Elle a une très faible conductivité thermique. émissivité5, généralement de l'ordre de 0,05. Cela signifie qu'il est peu apte à libérer de la chaleur par rayonnement.

Après l'anodisation, en particulier l'anodisation noire, la valeur d'émissivité monte en flèche. Nos tests montrent qu'elle peut atteindre plus de 0,85. Cela fait de la surface un radiateur extrêmement efficace. Elle est parfaite pour les systèmes de refroidissement passifs où les mouvements d'air sont minimes.

Protection contre les éléments

Un autre avantage clé est la résistance à la corrosion. Un dissipateur thermique en aluminium peut se corroder dans des environnements humides ou difficiles. La couche anodisée agit comme une barrière résistante et non conductrice. Elle protège le métal sous-jacent. Elle garantit des performances et une fiabilité à long terme.

Le compromis de la convection

Cependant, il y a un petit compromis. La couche anodisée est un oxyde. Elle est moins thermoconductrice que l'aluminium lui-même. Cela peut légèrement entraver le transfert de chaleur vers l'air ambiant par convection.

L'impact est généralement mineur. D'après notre expérience à PTSMAKE, le gain massif en termes de performances de rayonnement l'emporte souvent sur la légère réduction de l'efficacité de la convection. Ceci est particulièrement vrai pour les scénarios de refroidissement passif.

| Finition de la surface | Émissivité | Résistance à la corrosion | Impact de la convection |

|---|---|---|---|

| Aluminium nu | Très faible | Pauvre | Aucun (base) |

| Anodisation claire | Haut | Excellent | Négatif mineur |

| Anodisation noire | Très élevé | Excellent | Négatif mineur |

L'anodisation est un outil puissant. Elle renforce le refroidissement par rayonnement et la résistance à la corrosion. Bien qu'elle puisse légèrement réduire la convection, le gain de performance thermique globale est généralement significatif, en particulier dans les applications de refroidissement passif.

Quels sont les compromis fondamentaux dans la conception des dissipateurs thermiques ?

Dans chaque projet de conception de dissipateur thermique, nous sommes confrontés à un ensemble de compromis fondamentaux. Il n'est pas possible de tout maximiser.

Une meilleure performance de refroidissement signifie souvent une pièce plus grande, plus lourde et plus chère.

L'objectif est de trouver le bon équilibre pour votre application spécifique. C'est là que l'expérience compte vraiment.

La première étape consiste à comprendre ces facteurs concurrents. Elle permet de fixer des attentes réalistes et de guider l'ensemble du processus de conception.

Les quatre piliers des compromis en matière de dissipateurs thermiques

Nous commençons toujours par mettre en balance quatre facteurs clés :

- Performance : Quelle est la qualité de la dissipation thermique ?

- Taille/Volume : Quel est l'espace physique qu'il peut occuper ?

- Poids : Quel est le poids du composant ?

- Coût : Quel est le budget consacré à la fabrication ?

Ces piliers sont interconnectés. La modification de l'un d'entre eux a presque toujours des répercussions sur les autres. Un dissipateur thermique en aluminium haute performance avec de nombreuses ailettes coûtera plus cher qu'un simple bloc.

Équilibrer les demandes concurrentes

Chaque projet a ses propres priorités. Un dissipateur thermique pour un rack de serveur dense est soumis à des limites de taille strictes. Celui d'un appareil médical portable doit être léger.

Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à résoudre ce problème. Par exemple, un client avait besoin d'une solution pour un système d'éclairage LED compact. La haute performance était cruciale, mais l'espace était extrêmement limité.

Nous ne pouvions pas nous contenter d'ajouter des ailettes ou d'épaissir la base. Nous avons donc exploré différents alliages d'aluminium et différentes méthodes de fabrication. Nous avons également cherché à optimiser le flux d'air autour de l'unité. La conception finale était un compromis. Elle répondait aux exigences thermiques sans dépasser les contraintes de taille. Pour ce faire, il a fallu examiner attentivement les éléments suivants Résistance thermique6 de différents modèles.

Cet équilibre est essentiel pour une gestion thermique efficace.

Voici une analyse simple de la relation entre ces facteurs :

| Facteur de priorité | Impact sur les performances | Impact sur la taille/le poids | Impact sur les coûts |

|---|---|---|---|

| Performance | Augmentations | Augmentations | Augmentations |

| Taille/Volume | Diminutions | Diminutions | Mai Augmentation |

| Poids | Diminutions | Diminutions | Mai Augmentation |

| Coût | Diminutions | Diminutions | Diminutions |

En fin de compte, le dissipateur thermique parfait n'existe pas. Le meilleur dissipateur thermique est celui qui répond parfaitement aux besoins spécifiques de votre produit.

La conception d'un dissipateur thermique est un exercice d'équilibre permanent. Les performances, la taille, le poids et le coût sont toujours en tension. La solution optimale est spécifique à l'application et nécessite une compréhension claire des contraintes et des objectifs principaux de votre projet avant le début de la fabrication.

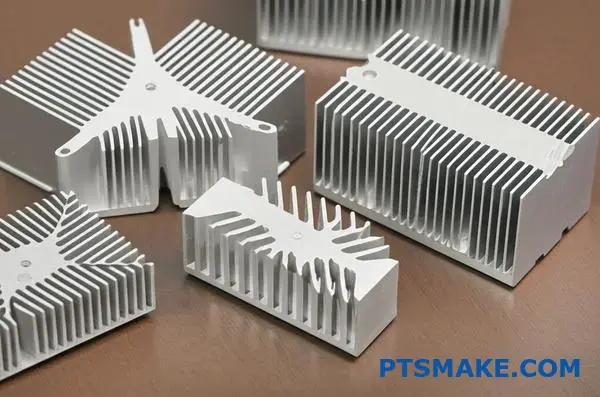

Comment les processus de fabrication dictent-ils les types de dissipateurs thermiques ?

La façon dont un dissipateur thermique en aluminium est fabriqué influe directement sur ses performances et son coût. C'est la première chose que nous prenons en compte. Différentes méthodes créent des caractéristiques distinctes.

C'est ce qui permet de déterminer celui qui convient le mieux à votre projet. Classons les principaux types.

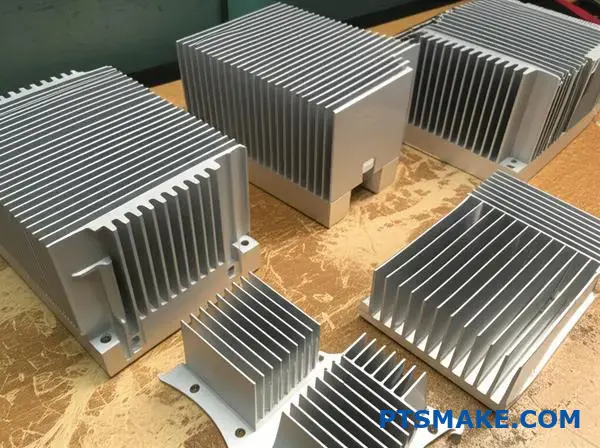

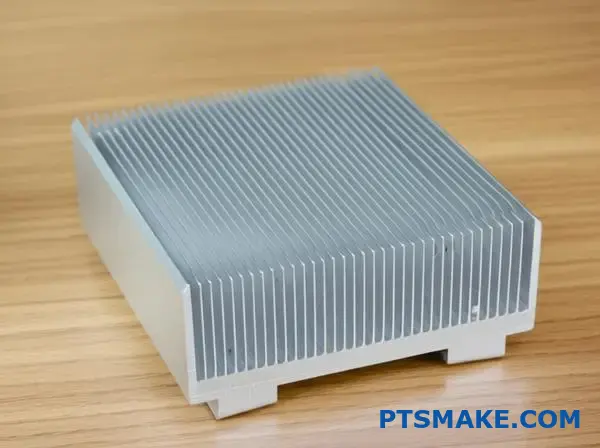

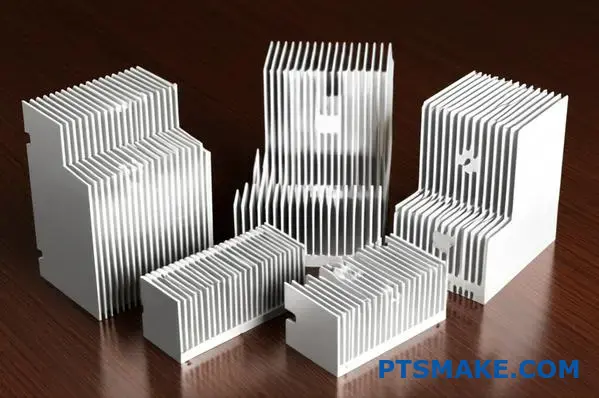

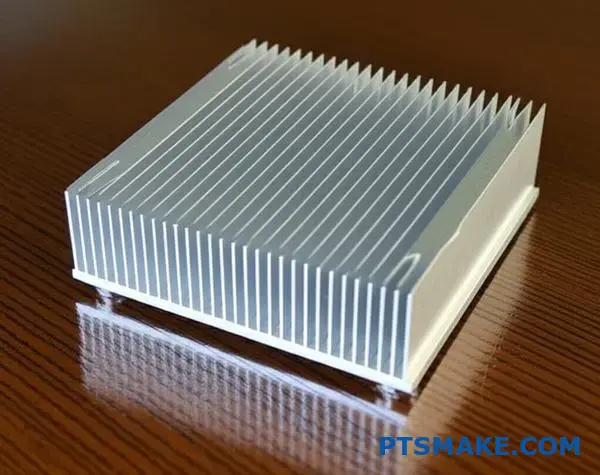

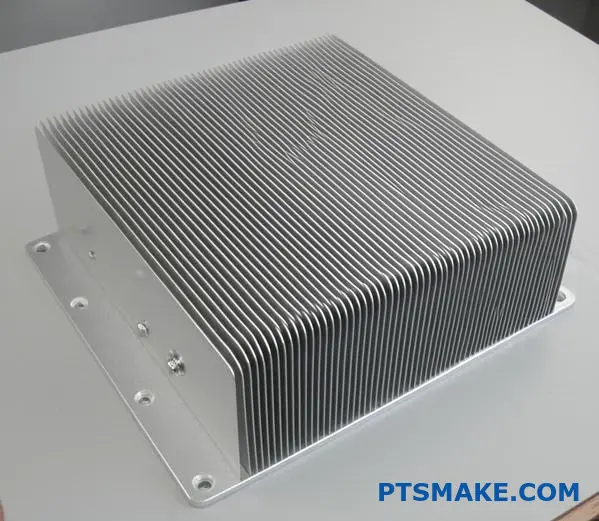

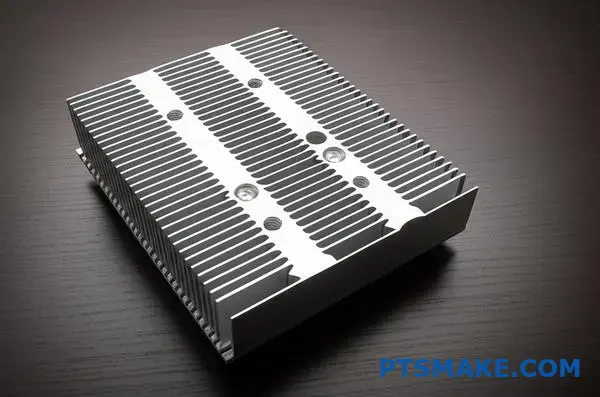

Dissipateurs thermiques extrudés

Il s'agit de la méthode la plus courante et la plus rentable. L'aluminium est poussé à travers une matrice pour créer un long profil à ailettes. Cette méthode convient parfaitement à de nombreuses applications standard.

Dissipateurs thermiques usinés CNC

Pour les géométries complexes ou les prototypes, nous utilisons l'usinage CNC. Chez PTSMAKE, c'est notre spécialité. Elle offre une liberté de conception totale, mais à un coût unitaire plus élevé.

Voici une comparaison rapide :

| Fonctionnalité | Extrusion | Usinage CNC |

|---|---|---|

| Coût de l'outillage | Haut | Faible / Aucune |

| Coût unitaire | Faible | Haut |

| Complexité | Faible | Haut |

| Délai d'exécution | Moyen | Rapide |

Au-delà des principes de base, d'autres méthodes répondent à des besoins spécifiques. Le choix consiste toujours à trouver un équilibre entre les performances, le volume et le budget. Chaque procédé présente des compromis clairs.

Dissipateurs thermiques moulés sous pression et forgés

Le moulage sous pression permet de créer des formes complexes en 3D en injectant du métal en fusion dans un moule. C'est une excellente méthode pour les commandes de gros volumes nécessitant des formes complexes. Pensez aux boîtiers qui font également office de dissipateurs thermiques.

Le forgeage, quant à lui, consiste à emboutir l'aluminium sous une immense pression. Ce procédé améliore la structure du grain du matériau. Il permet d'obtenir une conductivité thermique supérieure à celle du moulage sous pression.

Principales différences

Le forgeage est souvent préféré pour les LED de haute puissance. L'intégrité du matériau est tout simplement meilleure. Le moulage sous pression peut présenter une légère porosité interne, qui peut entraver le transfert de chaleur.

Dissipateurs de chaleur à ailettes jointives

L'écaillage consiste à découper de fines ailettes dans un bloc d'aluminium massif. Cette méthode permet d'obtenir une densité élevée d'ailettes sans matériau d'interface entre l'ailette et la base. Cela améliore le transfert thermique.

Les ailettes collées sont destinées aux applications à grande échelle. Les ailettes individuelles sont fixées à une base à l'aide d'époxy ou de brasage. Cela permet de réaliser de très grands dissipateurs de chaleur et même de mélanger les matériaux, comme l'utilisation d'ailettes en cuivre sur une base en aluminium pour optimiser les performances. Le processus de collage introduit une résistance thermique qui doit être prise en compte dans la conception. Nous avons constaté que le Rapport d'aspect7 des ailettes peut être beaucoup plus élevé dans les conceptions collées.

Un aperçu de ces méthodes avancées :

| Méthode | Avantage principal | Meilleure application |

|---|---|---|

| Moulage sous pression | Formes complexes en 3D | Électronique à grand volume |

| Forgeage | Conductivité thermique élevée | Éclairage de forte puissance |

| Skiving | Densité élevée des ailettes | Systèmes compacts et performants |

| Bonded Fin | Très grandes tailles | Équipements industriels de grande puissance |

Le choix du bon procédé de fabrication est crucial. C'est un équilibre entre les besoins thermiques, la complexité de la conception, le volume de production et le coût. Chaque méthode, de l'extrusion au forgeage, apporte une solution unique aux problèmes de gestion thermique.

Quelles sont les limites de conception des dissipateurs thermiques en aluminium extrudé ?

Le processus d'extrusion lui-même impose des règles de conception claires. Nous ne pouvons pas créer n'importe quelle forme que nous imaginons.

Ces limites sont dues à la physique du passage de l'aluminium dans une matrice en acier. La résistance de la matrice est un facteur important. Il en va de même pour la manière dont l'alliage d'aluminium s'écoule sous la pression.

La compréhension de ces limites est essentielle pour une gestion thermique efficace. Cela permet d'éviter des modifications coûteuses par la suite.

Principales contraintes du processus

Voici quelques contraintes courantes avec lesquelles nous travaillons à PTSMAKE :

| Contrainte | Ligne directrice typique |

|---|---|

| Largeur maximale | ~500 mm (20 pouces) |

| Épaisseur minimale des ailettes | ~0,5 mm (0,02 pouces) |

| Rapport d'aspect Fin (H:G) | Jusqu'à 15:1 |

Ces chiffres sont des lignes directrices générales. Ils peuvent varier en fonction de l'alliage spécifique et de l'équipement d'extrusion utilisé.

Voyons comment ces contraintes affectent votre conception. Les ailettes fines augmentent la surface, mais elles sont fragiles. Si les ailettes sont trop fines, elles peuvent se plier ou se casser pendant le processus d'extrusion. Il s'agit d'un problème courant que nous aidons nos clients à résoudre.

Le défi du rapport d'aspect

Le rapport hauteur/écart est crucial. Un rapport plus élevé signifie une plus grande surface dans une empreinte plus petite. Mais il est difficile de pousser l'aluminium dans des canaux hauts et étroits. Le matériau peut se refroidir trop rapidement, ce qui entraîne des remplissages incomplets ou des défauts.

Impact sur la performance thermique

Cette limitation a un impact direct sur la capacité de refroidissement d'un dissipateur thermique en aluminium. Elle limite l'efficacité de l'évacuation de la chaleur par l'air convection8. Une mauvaise circulation de l'air entre des ailettes hautes et denses peut créer des poches d'air chaud et stagnant. Les performances globales s'en trouvent réduites.

Ces facteurs obligent à un compromis entre la conception thermique idéale et ce qui peut être fabriqué.

| Limitation | Impact sur la conception | Conséquence thermique |

|---|---|---|

| Épaisseur minimale des ailettes | Limites de la densité et du nombre de nageoires | Moins de surface totale de dissipation |

| Rapport d'aspect maximal | Limitation de la hauteur et de l'espacement des ailettes | Peut entraver la circulation naturelle de l'air et le refroidissement |

| Largeur maximale | Limite la taille globale du dissipateur thermique | Les dispositifs de grande taille peuvent nécessiter plusieurs pièces |

Chez PTSMAKE, nous analysons ces compromis dès le départ. Nous vous aidons à optimiser votre conception dans les limites du monde réel. Cela garantit à la fois les performances et la fabricabilité.

L'extrusion a des limites physiques telles que la largeur, l'épaisseur des ailettes et le rapport d'aspect. Ces contraintes influencent directement la conception thermique et la fabricabilité, nécessitant un équilibre minutieux entre les performances idéales et les capacités pratiques du processus.

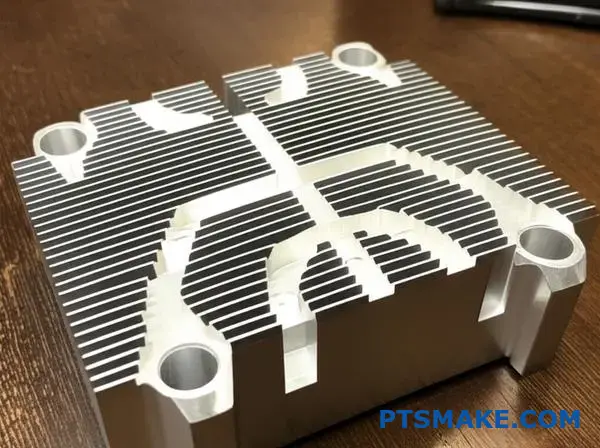

Dans quelles applications les dissipateurs thermiques usinés CNC sont-ils supérieurs ?

L'usinage CNC n'est pas toujours le choix par défaut. Cependant, il devient la méthode supérieure dans des scénarios spécifiques.

Il excelle là où d'autres méthodes échouent. C'est particulièrement vrai pour les créations personnalisées.

Quand la précision est primordiale

Pour les géométries complexes, l'usinage est imbattable. Pensez aux dissipateurs thermiques avec des motifs d'ailettes uniques ou des caractéristiques intégrées.

Rapidité et flexibilité

Le prototypage rapide est un domaine clé. La CNC nous permet de créer rapidement des prototypes fonctionnels à des fins d'essai et de validation. C'est essentiel pour le développement de nouveaux produits.

Les petites séries sont également idéales. Elles permettent d'éviter les coûts initiaux élevés associés à d'autres méthodes telles que le moulage ou l'extrusion.

| Scénario | Avantage de l'usinage CNC | Limites des autres méthodes |

|---|---|---|

| Géométrie complexe | Haute précision, liberté de conception | Contraintes d'outillage |

| Prototypage rapide | Rapidité d'exécution, pas d'outillage | Lenteur, coûts d'installation élevés |

| Les séries à faible volume | Rentable, pas de coût de moulage | Cher pour les petits lots |

L'usinage CNC offre une liberté de conception inégalée. Les ingénieurs peuvent ainsi créer des dissipateurs thermiques parfaitement adaptés à leurs besoins en matière de gestion thermique.

Chez PTSMAKE, nous travaillons souvent sur des projets pour lesquels les solutions standard ne fonctionnent pas. C'est là que l'usinage se distingue vraiment.

Des conceptions complexes et intégrées

Prenons l'exemple d'un dissipateur thermique en aluminium pour une carte électronique dense. Il peut nécessiter des ailettes de différentes hauteurs, des profils incurvés ou des découpes spécifiques pour éviter d'autres composants.

La CNC peut créer ces formes complexes avec des tolérances serrées. Cela garantit un contact et un transfert de chaleur optimaux là où c'est le plus important.

Un autre avantage considérable est l'intégration des fonctions. Nous pouvons usiner des trous de montage, des entretoises filetées et des découpes de connecteurs directement dans le dissipateur thermique. Cela permet de créer une pièce unique et robuste. Cela simplifie l'assemblage et réduit le nombre total de composants. Ce processus s'appuie souvent sur des optimisation des parcours d'outils9 pour être efficace.

Prototypage et petites séries

Lorsque vous testez une nouvelle conception, la rapidité est essentielle. L'usinage CNC nous permet de produire un seul prototype ou un petit lot en quelques jours, et non en quelques semaines.

Cette rapidité d'exécution est inestimable pour la conception et les essais itératifs. Vous pouvez rapidement valider les performances thermiques et procéder à des ajustements. Pour la production de faibles volumes, l'usinage reste rentable car il permet d'éviter un outillage coûteux.

Le tableau ci-dessous indique les domaines dans lesquels l'usinage est le plus efficace.

| Application | Usinage CNC | Extrusion | Casting |

|---|---|---|---|

| Prototypes | Excellent | Ne convient pas | Ne convient pas |

| Faible volume | Excellent | Pauvre | Pauvre |

| Ailerons complexes | Excellent | Limitée | Bon |

| Caractéristiques intégrées | Excellent | Pauvre | Limitée |

Par essence, l'usinage CNC est la solution idéale pour les dissipateurs thermiques personnalisés, complexes et de faible volume. Il offre la précision nécessaire à la réalisation de géométries complexes et la flexibilité nécessaire au prototypage rapide et à l'intégration de caractéristiques. Cette méthode garantit des performances thermiques optimales sans outillage coûteux.

Quelles sont les caractéristiques d'un dissipateur de chaleur à ailettes en forme d'écailles ?

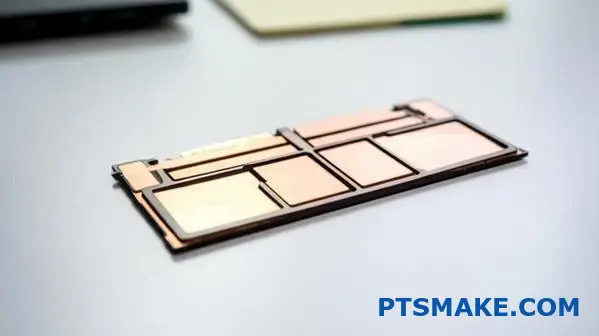

Le processus d'écroutage est vraiment unique. Il consiste littéralement à raser de fines ailettes à partir d'un bloc de métal solide, généralement du cuivre ou de l'aluminium. Cette méthode nous permet de créer des ailettes de très haute densité.

Ces ailettes font toujours partie de la base d'origine. Cela permet de créer un chemin thermique sans faille.

La méthode d'écrémage expliquée

Création d'ailettes à haute densité

Un outil de coupe spécial pèle chaque ailette. Il les soulève et les plie verticalement. Le résultat est une structure d'ailettes très efficace, sans aucun joint.

| Fonctionnalité | Aileron écaillé | Aileron extrudé |

|---|---|---|

| Densité des ailerons | Très élevé | Modéré |

| Base commune | Aucun | Aucun |

| Matériau | Cuivre/Aluminium | Aluminium |

Ce procédé permet d'obtenir un dissipateur thermique en aluminium exceptionnel pour les espaces restreints.

Analyse des performances et des coûts

Lors du choix d'un dissipateur thermique, les performances et le coût sont essentiels. Les ailettes en forme d'écailles offrent des performances thermiques de premier ordre. En effet, elles ont un rapport d'aspect élevé et aucune interface entre l'ailette et la base.

Les dissipateurs thermiques à ailettes collées, une autre option de haute performance, consistent à fixer des ailettes individuelles à une base. Cela crée une résistance de l'interface thermique10 au niveau du joint, ce que le skiving permet d'éviter. Il s'agit d'un petit détail qui peut faire une grande différence dans des applications exigeantes.

Comparaison de l'efficacité thermique

D'après nos tests, les ailerons profilés peuvent être nettement plus performants que les ailerons extrudés. Cela est particulièrement vrai lorsque le flux d'air est limité. Elles offrent une plus grande surface dans le même volume.

Considérations sur les coûts

L'extrusion est généralement la méthode la plus rentable pour la production de grands volumes. Les coûts d'outillage sont moins élevés. Le skiving implique un processus plus précis et plus lent, ce qui peut augmenter le coût unitaire. Les ailettes collées se situent souvent entre les deux.

Chez PTSMAKE, nous guidons nos clients à travers ces compromis. Nous les aidons à sélectionner la meilleure solution en fonction de leur budget et de leurs besoins en termes de performances, qu'il s'agisse d'un dissipateur thermique en aluminium sur mesure ou d'une autre conception.

| Type de dissipateur thermique | Performance thermique | Coût relatif | Meilleur pour |

|---|---|---|---|

| Aileron écaillé | Excellent | Haut | Dispositifs compacts à haute puissance |

| Aileron extrudé | Bon | Faible | Usage général, volume élevé |

| Bonded Fin | Très bon | Moyenne-élevée | Grands dissipateurs thermiques, formes personnalisées |

Les dissipateurs de chaleur à ailettes enrobées offrent des performances thermiques supérieures grâce à leur conception en une seule pièce et à leurs ailettes à haute densité. Cette conception est plus coûteuse que celle des dissipateurs extrudés, mais elle permet d'éviter la résistance des joints que l'on trouve dans les solutions collées, ce qui les rend idéaux pour les applications exigeantes.

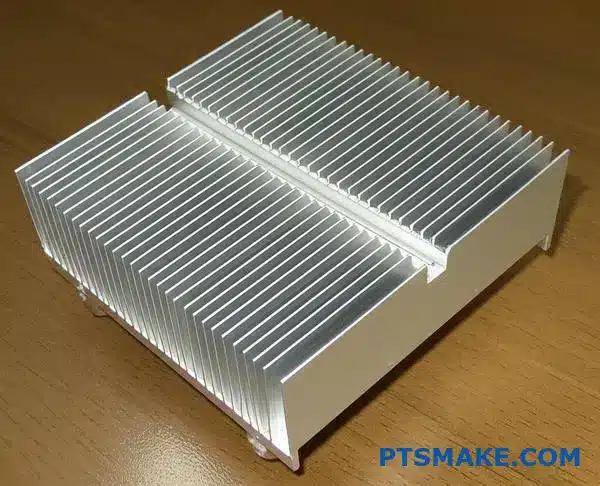

Comment les dissipateurs thermiques à ailettes collées surmontent-ils les limites de l'extrusion ?

Les dissipateurs thermiques à ailettes collées offrent une solution intelligente. Ils surmontent les limites de conception des extrusions en une seule pièce. Au lieu de pousser le métal dans une matrice, nous les assemblons.

Chaque ailette est fixée à une plaque de base. Cette méthode de construction ouvre de nouvelles possibilités de conception. Elle permet d'obtenir des ailettes plus hautes et plus denses.

Ailettes collées ou extrudées

| Fonctionnalité | Bonded Fin | Aileron extrudé |

|---|---|---|

| Hauteur des ailerons | Très élevé | Limitée |

| Densité des ailerons | Haut | Limitée |

| Mélange de matériaux | Oui | Non |

| Coût | Plus élevé | Plus bas |

Cette approche nous donne une plus grande liberté de conception pour les défis thermiques complexes.

L'art de la construction

La magie des dissipateurs de chaleur à ailettes collées réside dans leur assemblage. Nous fabriquons la base et les ailettes séparément. Cela permet d'optimiser chaque composant avant de les assembler. Les ailettes sont généralement estampées ou découpées.

Ils sont ensuite fixés à la base par des méthodes telles que l'époxy thermique ou le brasage. Cela permet d'assurer une forte liaison mécanique et thermique entre les pièces.

Débloquer des rapports d'aspect plus élevés

Cette méthode permet d'obtenir des rapports d'aspect beaucoup plus élevés. L'extrusion est limitée par la finesse et la hauteur des ailettes. Les ailettes collées n'ont pas cette contrainte.

Nous pouvons fabriquer des ailettes beaucoup plus hautes et les placer plus près les unes des autres. Cela augmente considérablement la surface disponible pour la dissipation de la chaleur. C'est un avantage clé pour les applications de haute puissance où l'espace est restreint. La supériorité des conductivité thermique11 de certains matériaux peut être pleinement exploitée de cette manière.

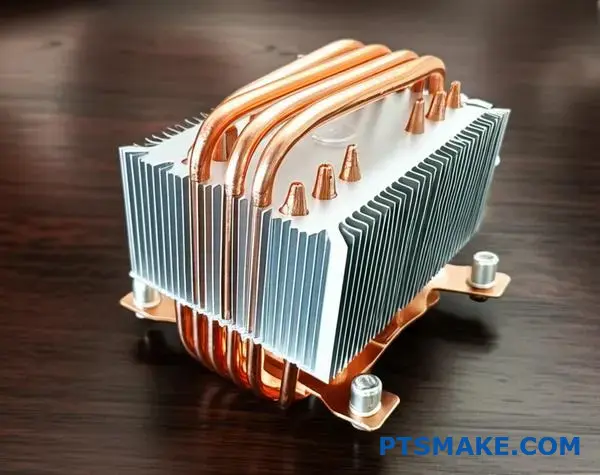

Combinaison de métaux dissemblables

L'utilisation de différents métaux constitue un autre avantage considérable. Chez PTSMAKE, nous concevons souvent des solutions avec une base en cuivre et des ailettes en aluminium. Le cuivre absorbe rapidement la chaleur à la source.

Les ailettes légères en aluminium dissipent ensuite efficacement la chaleur dans l'air. Cette combinaison optimise à la fois les performances et le poids. Un dissipateur thermique standard en aluminium extrudé ne peut pas offrir cet avantage hybride.

| Composant | Matériau optimal | Raison |

|---|---|---|

| Base | Cuivre | Conductivité thermique élevée |

| Palmes | Aluminium | Léger, bonne dissipation |

Les dissipateurs thermiques à ailettes collées dépassent les limites traditionnelles de l'extrusion. Ils permettent des ailettes plus hautes et plus denses et l'utilisation stratégique de métaux différents. Cette combinaison permet d'obtenir des performances thermiques supérieures pour les applications exigeantes.

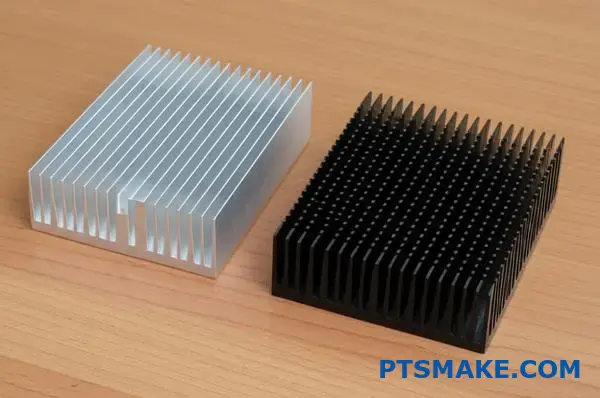

Quels sont les différents types d'anodisation de surface pour les dissipateurs thermiques ?

Lorsqu'il s'agit de choisir une finition anodisée, le débat se résume souvent à la question de savoir si elle est claire ou noire. Ce n'est pas qu'une question d'esthétique. Votre choix a un impact direct sur les performances thermiques.

L'anodisation transparente protège l'aluminium. Elle conserve l'aspect métallique d'origine. L'anodisation noire, quant à elle, va plus loin. Elle améliore la capacité du dissipateur thermique à diffuser la chaleur.

Les principales différences en un coup d'œil

Ce choix dépend des besoins spécifiques de votre produit. S'agit-il d'une simple protection ou d'une gestion thermique ?

| Fonctionnalité | Anodisation claire (naturelle) | Anodisation noire |

|---|---|---|

| Objectif principal | Résistance à la corrosion et à l'usure | Amélioration du rayonnement thermique |

| Apparence | Finition métallique naturelle | Noir mat ou brillant |

| Transfert de chaleur | Bon | Excellent (pour les radiations) |

La véritable différence de performance réside dans le rayonnement de la chaleur. Tous les objets diffusent de l'énergie thermique. Mais certaines surfaces le font beaucoup mieux que d'autres. C'est là que l'anodisation noire brille.

Le rôle de l'émissivité de la surface

Un dissipateur thermique en aluminium nu est un mauvais radiateur. Sa surface brillante reflète la chaleur au lieu de l'émettre. L'anodisation change radicalement la donne.

Ce procédé crée une couche d'oxyde poreuse. Pour l'anodisation noire, un colorant remplit ces pores. Il en résulte une surface à très haute teneur en émissivité12.

Une valeur d'émissivité plus élevée signifie que la surface est plus efficace pour évacuer la chaleur. Dans nos tests, les surfaces anodisées noires sont toujours plus performantes que les surfaces claires ou nues dans les scénarios de refroidissement passif. Cet aspect est essentiel dans les systèmes où le flux d'air est limité. Dans ce cas, le rayonnement devient un mode majeur de transfert de chaleur.

Comparaison de l'émissivité

Nos résultats montrent l'importance de ce changement. Cela fait de l'anodisation noire une amélioration fonctionnelle, et pas seulement cosmétique.

| Finition de la surface | Valeur d'émissivité typique |

|---|---|

| Aluminium poli nu | ~0.05 |

| Aluminium anodisé transparent | ~0.80 |

| Aluminium anodisé noir | ~0.95 |

Ainsi, pour les applications de haute performance, en particulier en convection naturelle, l'anodisation noire est le choix supérieur que nous recommandons chez PTSMAKE.

En résumé, l'anodisation claire offre une protection tout en conservant un aspect métallique. L'anodisation noire offre la même protection mais ajoute un avantage thermique crucial en maximisant le rayonnement de la chaleur. Elle est donc idéale pour les applications exigeantes de refroidissement passif.

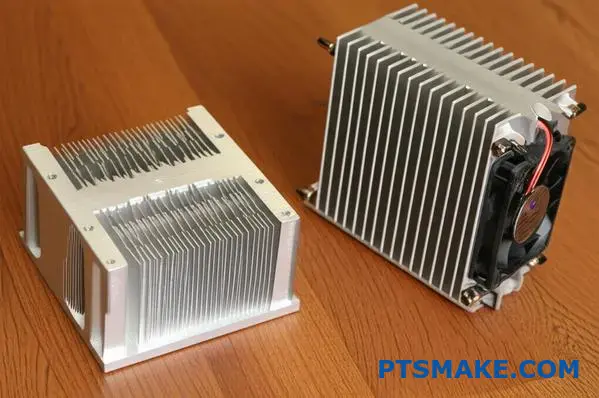

Comment optimiser une conception en termes de coûts et de performances ?

Examinons un cas pratique. Nous devons refroidir un processeur de 50 W. Il s'agit d'un défi courant.

Nous avons deux options distinctes. La première est un dissipateur thermique complexe et très performant en aluminium usiné. La seconde est un dissipateur thermique extrudé plus simple et plus grand, associé à un ventilateur.

Ce choix met en évidence le dilemme central de l'ingénierie. Vous devez trouver un équilibre entre le coût, la taille et les performances. Comparons-les directement.

| Fonctionnalité | Solution A : Usiné | Solution B : Extrudé + Ventilateur |

|---|---|---|

| Performance | Élevé (passif) | Modéré (actif) |

| Complexité | Haut | Faible |

| Taille | Compact | Plus grand |

| Coût de la nomenclature | Plus élevé | Plus bas |

Une plongée plus profonde dans les compromis

Le choix de la bonne solution de refroidissement nécessite l'examen détaillé de plusieurs facteurs. Chaque voie a des implications uniques pour le produit final.

Coût de la nomenclature et complexité de la fabrication

Le dissipateur thermique usiné sur mesure est une pièce unique et complexe. Son coût est déterminé par le temps d'usinage CNC et les déchets de matériaux. Chez PTSMAKE, nous optimisons les parcours d'outils pour gérer ces aspects, mais les coûts initiaux sont plus élevés.

La solution extrudée semble moins chère au départ. Le processus d'extrusion est très rentable pour les profils simples. Cependant, il faut ajouter à la nomenclature les coûts du ventilateur, des fixations et de la main-d'œuvre pour l'assemblage.

Taille, performance et fiabilité

La pièce usinée offre un refroidissement passif supérieur dans un boîtier plus petit. Elle est idéale pour les appareils compacts où l'espace est compté. Sa conception peut être fortement optimisée en termes de flux d'air et de surface.

L'évier extrudé et le ventilateur sont plus encombrants. Il nécessite plus de volume. Ses performances de refroidissement dépendent du ventilateur, qui consomme de l'énergie et génère du bruit. Ce refroidissement actif permet de réduire la consommation globale d'énergie de l'ordinateur. résistance thermique13 mais introduit un point critique de défaillance.

Une pièce solide, usinée, ne comporte aucun élément mobile. Elle est incroyablement fiable. Le ventilateur de la deuxième option, en revanche, a une durée de vie limitée et peut tomber en panne, ce qui risque de compromettre l'ensemble du système.

| Facteur | Dissipateur thermique usiné | Dissipateur thermique extrudé + ventilateur |

|---|---|---|

| Fabrication | Fraisage CNC complexe | Extrusion simple, plus assemblage |

| Fiabilité | Extrêmement élevé (passif) | Plus faible (le ventilateur est un point de défaillance) |

| Maintenance | Aucun requis | Le ventilateur peut avoir besoin d'être remplacé |

| Empreinte | Plus petit, plus compact | Plus grand, nécessite plus de volume |

L'évier usiné offre une fiabilité et des performances de premier ordre dans un format compact. L'évier extrudé avec ventilateur réduit les coûts initiaux mais présente des risques en termes de fiabilité et nécessite plus d'espace. Le meilleur choix dépend des priorités spécifiques de votre projet.

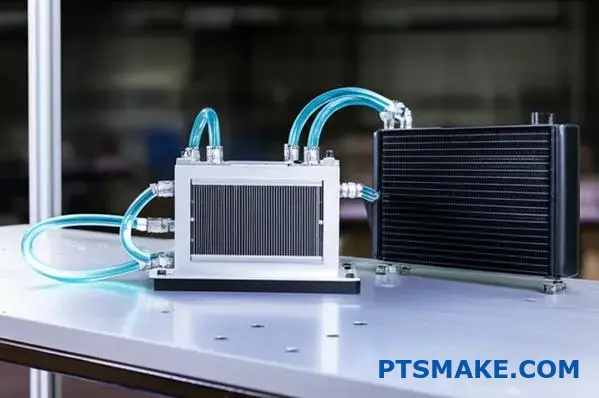

Quand faut-il préférer le refroidissement par liquide au refroidissement par air ?

Alors, quand est-il temps de passer à autre chose ? La décision de passer du refroidissement par air au refroidissement par liquide n'est pas toujours simple.

Il y a un point d'intersection pratique. C'est là que même le dissipateur thermique en aluminium le plus perfectionné commence à ne pas être à la hauteur.

Chez PTSMAKE, nous analysons plusieurs facteurs clés. Nous tenons compte de la densité thermique, de la charge totale, de l'espace disponible et des exigences en matière de bruit. Cela nous permet d'orienter nos clients vers la solution la plus efficace.

Pour choisir le point de croisement, il faut examiner les exigences spécifiques de l'application. Il ne s'agit pas seulement de savoir ce qui est "mieux", mais ce qui convient le mieux à l'application.

Analyse des indicateurs clés de performance

Le point de passage est souvent défini par quelques paramètres critiques. Lorsqu'un ou plusieurs de ces paramètres sont poussés à leurs limites, le refroidissement liquide devient le choix le plus viable. Le point de croisement est souvent défini par quelques paramètres critiques. densité de puissance thermique14 est un facteur essentiel dans ce processus d'évaluation.

Charge thermique et densité

Les composants haute performance génèrent aujourd'hui une chaleur considérable dans un espace restreint. On constate souvent que lorsque la densité de puissance dépasse 100 W/cm², les refroidisseurs à air peinent à dissiper efficacement la chaleur. Le refroidissement liquide excelle dans ce domaine, en transférant directement la chaleur.

Contraintes d'espace et de bruit

Un refroidisseur à air puissant nécessite un grand dissipateur thermique en aluminium et un ventilateur, qui peuvent être encombrants. Les systèmes de refroidissement par liquide transfèrent la chaleur vers un radiateur. Cela permet une plus grande souplesse de conception dans les systèmes compacts. En outre, les ventilateurs des refroidisseurs à air sont très bruyants lorsque la charge thermique est élevée. Les systèmes à liquide peuvent souvent refroidir plus efficacement avec des ventilateurs plus lents et plus silencieux.

| Facteur | Refroidissement par air (aluminium avancé) | Refroidissement par liquide | Quand passer d'un pays à l'autre ? |

|---|---|---|---|

| Densité thermique | Efficace jusqu'à ~100 W/cm² | Excellente performance au-delà de 100 W/cm². | Composants à haute densité de puissance |

| Charge thermique totale | Devient encombrant pour un TDP >250W | Gestion efficace du TDP >400W | Systèmes avec processeurs à haut TDP |

| Contraintes spatiales | Nécessite un espace important à la source | Placement flexible du radiateur | Conception de produits compacts ou denses |

| Bruit acoustique | Peut être bruyant sous forte charge | Généralement plus silencieux à forte charge | Applications nécessitant un faible niveau de bruit |

Le point de croisement est atteint lorsque des facteurs tels qu'une densité thermique élevée, un espace restreint ou un faible niveau de bruit deviennent critiques. À ce stade, les performances thermiques supérieures et la souplesse de conception du refroidissement par liquide l'emportent sur sa complexité et son coût plus élevés.

Quel est l'impact de l'altitude sur les performances des dissipateurs thermiques ?

En altitude, la pression atmosphérique diminue. Les molécules d'air s'étalent alors, ce qui entraîne une baisse de la densité de l'air.

Cet air "plus fin" est moins efficace pour évacuer la chaleur d'une surface.

Pour un dissipateur thermique en aluminium, cela signifie que sa capacité à refroidir les composants est considérablement réduite. Les performances doivent être adaptées aux applications en haute altitude.

Densité de l'air et altitude

Plus on monte, plus l'air se raréfie. Cela a un impact direct sur les performances de refroidissement.

| Altitude | Densité de l'air (Approx. % du niveau de la mer) |

|---|---|

| Niveau de la mer | 100% |

| 1 500 m (5 000 pieds) | 86% |

| 3 000 m (10 000 ft) | 74% |

Cette réduction est un facteur critique dans la conception thermique des appareils électroniques utilisés dans l'aviation ou dans les régions montagneuses.

La physique du refroidissement par convection en altitude

Les dissipateurs de chaleur reposent sur la convection. L'air circule sur les ailettes, absorbe la chaleur et l'évacue. L'efficacité de ce processus dépend de la densité de l'air.

Moins de molécules d'air en altitude signifie moins de masse pour absorber et transporter l'énergie thermique.

Cela réduit directement la coefficient de transfert de chaleur par convection15, un indicateur clé des performances de refroidissement. D'après nos tests, cette réduction n'est pas linéaire et s'accentue aux altitudes extrêmes.

Pourquoi le déclassement est nécessaire

Le refroidissement étant moins efficace, un dissipateur thermique conçu pour fonctionner au niveau de la mer n'atteindra pas les objectifs de performance à haute altitude. Il en résulte une surchauffe des composants.

Pour compenser, les ingénieurs doivent "déclasser" le dissipateur thermique. Cela implique de choisir un dissipateur thermique plus grand ou d'augmenter le débit d'air avec des ventilateurs plus puissants pour obtenir le refroidissement nécessaire.

| Altitude | Facteur de déclassement des performances typiques |

|---|---|

| Niveau de la mer | 1,0 (base de référence) |

| 1 500 m (5 000 pieds) | ~0.9 |

| 3 000 m (10 000 ft) | ~0.8 |

Dans le cadre de projets antérieurs de PTSMAKE, nous avons aidé des clients des secteurs de l'aérospatiale et des télécommunications à tenir compte de ces facteurs, afin de garantir la fiabilité des produits quelle que soit l'altitude de déploiement.

En altitude, la faible densité de l'air réduit l'efficacité du refroidissement par convection. Il est donc essentiel de déclasser les solutions thermiques pour éviter la surchauffe des composants et garantir la fiabilité à long terme du produit final.

Comment concevoir un dissipateur thermique sur mesure en vue de sa fabrication ?

Une liste de contrôle DFM est essentielle pour tout projet d'extrusion sur mesure. Elle permet d'éviter des erreurs coûteuses et des retards de production. Considérez-la comme votre feuille de route pour une pièce réussie.

Votre objectif principal est de simplifier la conception pour la fabrication. Chez PTSMAKE, nous guidons nos clients tout au long de ce processus. Nous nous concentrons sur les domaines clés afin de garantir que le produit final est à la fois efficace et économique.

Épaisseurs de paroi uniformes

Il est essentiel que l'épaisseur des parois soit constante. Cela permet d'assurer un flux de matière et un refroidissement réguliers pendant l'extrusion. Cela évite les déformations et les points faibles dans le dissipateur thermique final en aluminium.

Éviter les angles vifs

Utilisez toujours des rayons généreux pour les angles internes et externes. Les angles vifs créent des points de contrainte dans la filière d'extrusion. Cela peut entraîner une défaillance de la filière et des coûts d'outillage plus élevés.

Limites du rapport d'aspect

Le rapport entre la hauteur des ailettes et la largeur de la fente est important. Si l'on pousse ce rapport trop loin, la filière devient faible et a tendance à se casser. Nous travaillons avec nos clients pour trouver l'équilibre optimal.

Une simple liste de contrôle peut faire une grande différence.

| Point de contrôle DFM | Recommandation | Raison |

|---|---|---|

| Épaisseur de la paroi | Maintenir l'uniformité | Prévient le gauchissement et les tensions |

| Coins | Ajouter des rayons (>0,5mm) | Augmentation de la durée de vie des matrices |

| Rapport d'aspect | Respecter les limites (par exemple, <10:1) | Assure la solidité de la matrice |

| Tolérances | Ne préciser que là où c'est nécessaire | Réduction des coûts d'usinage |

Au-delà des principes de base, nous approfondissons le processus d'extrusion lui-même. Un profil bien conçu tient compte non seulement de la forme finale, mais aussi de la manière dont l'aluminium s'écoulera dans la filière. C'est là que l'expérience est vraiment payante.

Alignement des caractéristiques sur le flux d'extrusion

Les caractéristiques doivent être alignées avec la direction de l'extrusion. Cela permet d'obtenir une pièce plus résistante et une finition de surface plus lisse. Évitez les caractéristiques transversales complexes qui nécessitent un post-usinage important. Cela ajoute des coûts et des délais inutiles.

Conception pour le post-usinage

Pensez à la façon dont la pièce sera maintenue pour les opérations secondaires. Ajoutez des caractéristiques qui simplifient le maintien de la pièce si nécessaire. Par exemple, une surface plane peut faciliter grandement le fraisage CNC. Lors de projets antérieurs chez PTSMAKE, nous avons constaté que cette simple étape pouvait réduire considérablement le temps d'usinage.

Creux et vides fermés

La création de sections creuses est plus complexe et plus coûteuse. Elle nécessite une matrice plus complexe et plus coûteuse. Si un creux n'est pas essentiel pour la fonction, un profilé plein ou ouvert est toujours un meilleur choix pour une pièce de rechange. dissipateur thermique en aluminium16. L'intégrité de la languette de la matrice, qui forme le vide, est une préoccupation majeure.

Voici une comparaison rapide des choix de conception.

| Caractéristiques de la conception | Mauvaises pratiques DFM | Bonnes pratiques DFM |

|---|---|---|

| Coins internes | Angles aigus à 90 degrés | Arrondi avec des rayons généreux |

| Jonctions de murs | Changements brusques d'épaisseur | Transitions progressives et harmonisées |

| Conception de l'ailette | Ratio d'aspect extrêmement élevé | Rapport modéré et équilibré |

| Symétrie | Forme asymétrique, déséquilibrée | Profil symétrique dans la mesure du possible |

Cette attention aux détails garantit que votre conception est optimisée non seulement pour la performance, mais aussi pour une fabrication efficace et fiable.

Une liste de contrôle DFM pour les dissipateurs thermiques extrudés est cruciale. Elle garantit des parois uniformes, des angles arrondis et des rapports d'aspect corrects. L'alignement de votre conception sur les capacités d'extrusion et d'usinage dès le départ permet d'éviter les retouches coûteuses et les retards de production, ce qui permet d'obtenir un produit final de qualité supérieure.

Comment concevoir un dissipateur thermique pour un environnement durci et soumis à de fortes vibrations ?

Un dissipateur thermique standard ne peut tout simplement pas durer dans un environnement soumis à de fortes vibrations. Les secousses constantes peuvent entraîner des défaillances mécaniques.

Pour créer un design robuste, nous devons modifier un dissipateur thermique standard. L'objectif est d'améliorer sa fiabilité mécanique. Cela implique trois améliorations essentielles.

Principaux domaines de modification

Nous devons d'abord examiner le matériel de montage. Ensuite, nous analysons les fréquences de résonance. Enfin, nous sélectionnons un processus de fabrication plus solide.

| Zone de modification | Objectif |

|---|---|

| Matériel de montage | Prévenir le desserrement et la défaillance |

| Analyse de la résonance | Éviter l'amplification des vibrations |

| Méthode de fabrication | Renforcer l'intégrité structurelle |

Ces modifications permettent au dissipateur thermique de résister aux conditions les plus difficiles.

Les dissipateurs thermiques standard tombent souvent en panne parce qu'ils ne sont pas conçus pour des charges dynamiques. Leur matériel de montage, comme de simples vis ou des clips, peut facilement se desserrer avec le temps. Il en résulte un mauvais contact thermique et un détachement éventuel.

Amélioration des systèmes de montage

Nous devons utiliser du matériel plus robuste. Il s'agit notamment de boulons de plus grand diamètre et de vis imperdables. Il est également essentiel d'utiliser des composés de blocage de filets ou des rondelles de blocage. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons conçu des supports en acier sur mesure. Ces supports fixent le dissipateur thermique directement au châssis, répartissant ainsi les contraintes.

Prévention de la rupture de résonance

Chaque composant a une fréquence propre. Si la vibration externe correspond à cette fréquence, résonance mécanique17 se produit. Ce phénomène amplifie considérablement le mouvement, provoquant la fatigue et la rupture des ailettes. Nous utilisons un logiciel pour simuler et prévoir ces fréquences. Cela nous permet d'ajuster la masse et la rigidité du dissipateur thermique.

Choisir une meilleure méthode de fabrication

Le mode de fabrication d'un dissipateur thermique a une grande importance. Les ailettes collées ou brasées créent des points faibles au niveau des joints. Il est préférable d'opter pour une construction en une seule pièce.

| Méthode | Résistance aux vibrations | Caractéristiques principales |

|---|---|---|

| Bonded Fin | Pauvre | Les articulations sont des points de rupture |

| Extrusion | Bon | Structure monobloc |

| Forgeage | Excellent | Structure de grain la plus dense |

Le forgeage d'un dissipateur thermique en aluminium permet de créer une pièce monolithique d'une résistance supérieure. Il élimine complètement le risque de défaillance des joints, ce qui le rend idéal pour les applications robustes.

Pour renforcer la robustesse d'un dissipateur thermique, nous améliorons sa structure physique. Cela implique l'utilisation de matériel de montage plus solide, l'analyse et la conception de la résonance mécanique, et la sélection d'une méthode de fabrication robuste, en une seule pièce, comme le forgeage, pour garantir une durabilité et une fiabilité optimales.

Déconstruire la solution de refroidissement passif dans un appareil électronique compact.

Les smartphones modernes sont extrêmement puissants. Mais ils n'ont pas de place pour les ventilateurs traditionnels. Comment faire pour qu'ils restent frais ? La réponse est un système passif intelligent.

Un système de refroidissement sans ailettes

Au lieu d'ailettes, les appareils utilisent des diffuseurs de chaleur internes. Ces composants fonctionnent avec le châssis du téléphone. Ils évacuent rapidement la chaleur du processeur.

L'ensemble du corps de l'appareil devient ainsi une grande surface. Cela permet de dissiper la chaleur dans l'air ambiant.

| Type d'épandeur | Caractéristiques principales | Utilisation courante |

|---|---|---|

| Chambre à vapeur | Transfert de chaleur à haut rendement | Téléphones de jeu haute performance |

| Feuille de graphite | Souple et léger | Smartphones grand public |

Cette approche intégrée est la clé de la gestion des thermiques dans un design mince.

Le rôle essentiel du répartiteur de chaleur

La première tâche consiste à éloigner la chaleur de la puce. Cela doit se faire instantanément pour éviter la surchauffe. C'est là que les matériaux avancés entrent en jeu.

Les chambres à vapeur en action

Les chambres à vapeur sont de minces enveloppes de cuivre scellées. À l'intérieur, un liquide se vaporise au-dessus du point chaud. Ce gaz se répand ensuite. Il se condense sur des surfaces plus froides, libérant ainsi sa chaleur. Ce processus, connu sous le nom de refroidissement par changement de phase18, est incroyablement efficace pour diffuser l'énergie thermique.

Le cadre en tant qu'élément fonctionnel

Une fois la chaleur diffusée, elle doit s'échapper. C'est là que le cadre métallique de l'appareil entre en jeu. Dans les projets précédents de PTSMAKE, nous avons usiné des cadres en aluminium qui ont une double fonction. Ils assurent l'intégrité structurelle et constituent l'étape finale du système de refroidissement.

Le diffuseur de chaleur transfère sa charge thermique au cadre. Le cadre agit alors comme un grand dissipateur thermique en aluminium. Il rayonne la chaleur de l'appareil dans votre main et dans l'air ambiant.

| Composant | Fonction thermique | Note de fabrication |

|---|---|---|

| Diffuseur de chaleur | Conduit la chaleur loin de l'unité centrale | Nécessite une surface précise et plane |

| Cadre en aluminium | Rayonne la chaleur dans l'environnement | L'usinage CNC garantit un ajustement parfait |

| Pâte thermique | Remplit les trous d'air microscopiques | Assurer un transfert efficace |

Cet élégant système gère les températures sans la moindre pièce mobile. Il repose entièrement sur une science des matériaux intelligente et une ingénierie de précision.

Le refroidissement passif dans les appareils compacts est un système. Les répartiteurs de chaleur déplacent rapidement l'énergie thermique de la puce vers le cadre en aluminium. Ce cadre agit alors comme un grand dissipateur thermique pour évacuer la chaleur, le tout sans avoir recours à des ventilateurs.

Quand un dissipateur thermique hybride cuivre-aluminium est-il la solution optimale ?

Prenons un scénario courant : le refroidissement d'un processeur à haute densité de puissance. Ces composants génèrent une chaleur intense dans un espace réduit. Cela crée un défi thermique important.

Le dilemme de l'unité centrale moderne

Un dissipateur thermique en aluminium standard ne suffit pas. La chaleur est trop concentrée. Un design hybride cuivre-aluminium excelle en combinant le meilleur des deux matériaux.

| Matériau | Fonction principale de l'évier hybride |

|---|---|

| Cuivre | Diffusion rapide de la chaleur concentrée |

| Aluminium | Dissipe la chaleur diffusée |

Cette approche bi-matière s'attaque directement au problème central du refroidissement à haute densité de puissance. Il s'agit d'une solution technique pour une tâche spécifique et exigeante.

L'histoire de deux métaux

Un processeur haute performance ne chauffe pas uniformément. Elle crée un "point chaud" intense directement sur la puce. Le principal défi consiste à évacuer la chaleur de ce point le plus rapidement possible. Dans le cas contraire, les performances de l'unité centrale en pâtiront.

L'avantage de la base de cuivre

C'est là que la conception hybride brille. Nous intégrons une base en cuivre ou une chambre à vapeur directement sous la source de chaleur. La conductivité thermique élevée du cuivre agit comme une autoroute de la chaleur. Il tire rapidement l'énergie thermique intense de la petite puce de l'unité centrale. Elle est ainsi répartie sur une surface beaucoup plus grande. Ce processus réduit considérablement la résistance à l'étalement thermique19, ce qui permet d'éviter un goulot d'étranglement.

Les palmes en aluminium prennent le dessus

Une fois la chaleur répartie, les ailettes en aluminium peuvent faire leur travail. L'aluminium est plus léger et plus économique que le cuivre. Ses propriétés thermiques sont plus que suffisantes pour dissiper cette chaleur moins concentrée dans l'air ambiant. Les ailettes offrent une grande surface pour cette convection.

| Stade | Action | Matériau dominant |

|---|---|---|

| 1. Production de chaleur | Concentration de la chaleur au niveau du processeur | - |

| 2. Diffusion de la chaleur | La chaleur est retirée et répartie | Cuivre |

| 3. Dissipation de la chaleur | La chaleur diffusée est libérée dans l'air | Aluminium |

Chez PTSMAKE, nous avons constaté que cette conception offrait des performances supérieures à celles d'un dissipateur thermique en aluminium pur dans des applications électroniques exigeantes.

Dans les situations de forte densité de puissance, comme le refroidissement de l'unité centrale, le dissipateur thermique hybride est optimal. Le cuivre diffuse rapidement la chaleur concentrée et les ailettes en aluminium, plus légères et moins coûteuses, la dissipent efficacement. Cette synergie offre une solution thermique équilibrée et performante.

Quelles sont les tendances de la prochaine génération en matière de technologie de refroidissement de l'air ?

Pendant des années, le dissipateur thermique standard en aluminium a été la référence en matière de gestion thermique. C'est un choix fiable et rentable pour de nombreuses applications.

Cependant, l'électronique moderne génère plus de chaleur dans des espaces plus restreints. Les méthodes de refroidissement traditionnelles atteignent donc leurs limites.

De nouvelles solutions apparaissent aujourd'hui. Elles vont au-delà des simples ailettes passives. Ces innovations promettent un refroidissement nettement meilleur. Voyons ce que nous réserve l'avenir.

Principaux changements technologiques

| Ancienne technologie | Tendance de la prochaine génération | Bénéfice |

|---|---|---|

| Ailerons passifs | Mouvement d'air actif | Amélioration du transfert de chaleur |

| Matériaux standard | Composites avancés | Conductivité plus élevée |

| Conception humaine | Topologie optimisée par l'IA | Efficacité maximale |

Au-delà des dissipateurs thermiques traditionnels

Si le dissipateur thermique en aluminium reste un élément de base, l'avenir exige des approches plus avancées. L'objectif est de dissiper davantage de chaleur à partir de composants plus petits et plus puissants. Ce défi est à l'origine d'innovations majeures.

Ailerons et jets oscillants

Nous assistons à des développements passionnants avec des technologies telles que Jets synthétiques20. Ces appareils utilisent des membranes vibrantes pour créer des impulsions d'air à grande vitesse.

Ce flux d'air ciblé est très efficace. Il perturbe la couche d'air stagnante qui isole la surface chaude. Cela améliore considérablement le transfert de chaleur sans ventilateur traditionnel.

Matériaux avancés

La science des matériaux joue également un rôle important. Nous allons au-delà de l'aluminium et du cuivre.

Les matériaux tels que le graphite pyrolytique recuit (APG) offrent une conductivité thermique bien supérieure à celle des métaux traditionnels. D'après nos recherches, le graphite pyrolytique recuit peut diffuser la chaleur beaucoup plus rapidement, éliminant ainsi les points chauds. Chez PTSMAKE, nous étudions la possibilité de fabriquer ces nouveaux matériaux.

Topologies optimisées par l'IA

L'intelligence artificielle modifie la façon dont nous concevons les composants. L'IA et l'apprentissage automatique peuvent créer des dissipateurs thermiques impossibles à concevoir pour un être humain. Ce processus s'appelle l'optimisation topologique.

Les algorithmes d'IA génèrent des formes organiques complexes. Ces conceptions maximisent la surface et optimisent le flux d'air pour des performances de refroidissement inégalées.

| Fonctionnalité | Conception traditionnelle | Conception optimisée par l'IA |

|---|---|---|

| Géométrie | Ailettes simples et linéaires | Complexe, biologique |

| Performance | Bon | Supérieure |

| Processus de conception | Dirigé par l'homme, itératif | Dirigé par l'IA, génératif |

L'avenir du refroidissement de l'air va au-delà des ailettes passives. Des technologies telles que les jets synthétiques, les matériaux avancés et la conception pilotée par l'IA établissent de nouvelles normes de performance. Elles sont essentielles pour l'électronique de la prochaine génération.

Obtenir un devis immédiat pour votre projet de dissipateur thermique en aluminium | PTSMAKE

Prêt à optimiser vos solutions thermiques avec l'aide d'un expert ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et sans engagement pour vos besoins en dissipateurs thermiques en aluminium personnalisés. Nous allons donner vie à votre conception avec précision, fiabilité et une expertise éprouvée - commencez votre demande dès maintenant !

Découvrez comment ce processus électrochimique améliore la résistance à la corrosion et l'émissivité de la surface. ↩

Découvrez comment la capacité d'un matériau à être extrudé façonne la conception finale et les performances de vos pièces. ↩

Cliquez pour comprendre comment cette couche d'air invisible influe sur l'efficacité de votre dissipateur thermique et sur la gestion thermique globale. ↩

Comprenez l'impact de cette couche d'air invisible sur les performances de refroidissement de votre dissipateur thermique. ↩

En savoir plus sur l'impact de cette propriété de surface sur le transfert de chaleur par rayonnement. ↩

Découvrez comment cette mesure clé a un impact direct sur l'efficacité du refroidissement de votre dissipateur thermique et sur les performances globales du système. ↩

Découvrez comment la hauteur et l'espacement des ailettes influencent l'efficacité thermique dans la conception des dissipateurs de chaleur. ↩

Découvrez comment les différents modes de transfert de chaleur influencent l'efficacité des dissipateurs thermiques. ↩

Découvrez comment ce processus améliore la précision de l'usinage et réduit le temps de production des pièces complexes. ↩

Comprendre l'impact de cet écart de matériaux sur l'efficacité thermique globale. ↩

Découvrez comment la capacité d'un matériau à conduire la chaleur peut influer sur votre stratégie de gestion thermique. ↩

En savoir plus sur cette propriété essentielle pour comprendre le transfert de chaleur dans les matériaux. ↩

Comprendre ce paramètre clé pour mieux évaluer et comparer l'efficacité des différentes solutions de refroidissement. ↩

Comprenez comment cette mesure clé a un impact direct sur l'efficacité et la conception de votre solution de refroidissement. ↩

Comprendre le principe fondamental du déplacement de la chaleur dans les fluides comme l'air, un facteur essentiel de la gestion thermique. ↩

Découvrez comment le choix des matériaux et la conception influencent l'intégrité structurelle et les performances de vos pièces. ↩

Apprenez comment les vibrations peuvent amplifier les forces et provoquer des défaillances catastrophiques dans vos conceptions. ↩

En savoir plus sur les principes physiques qui sous-tendent cette technologie de gestion thermique très efficace. ↩

Découvrez comment cette propriété critique influe sur la gestion thermique et l'efficacité de la conception des dissipateurs thermiques. ↩

Découvrez comment ces systèmes à jet refroidissent efficacement sans l'usure mécanique des pièces mobiles traditionnelles. ↩