Trouver la bonne solution de soudage par ultrasons semble impossible lorsque tous les fournisseurs promettent des résultats parfaits mais ne parviennent pas à fournir une qualité constante. Vous avez probablement connu la frustration des échecs de soudure, des forces d'adhérence irrégulières et des retards de production qui coûtent du temps et de l'argent à votre entreprise.

Le soudage par ultrasons utilise des vibrations mécaniques à haute fréquence pour créer une chaleur de friction aux interfaces des matériaux, ce qui permet d'obtenir des liaisons solides et permanentes sans source de chaleur externe. Ce guide complet couvre 18 aspects essentiels du soudage par ultrasons, des principes de base aux techniques de dépannage avancées.

En travaillant sur divers projets de soudage par ultrasons chez PTSMAKE, j'ai pu constater à quel point les bonnes connaissances peuvent transformer votre processus de fabrication. Ce guide vous aidera à maîtriser les principes fondamentaux du soudage par ultrasons, à éviter les erreurs courantes et à obtenir les résultats constants que votre production exige.

Quel est le premier principe du transfert d'énergie du soudage par ultrasons ?

Le principe de base du soudage par ultrasons est simple mais puissant. Il transforme l'énergie électrique en vibration mécanique. Ce mouvement à haute fréquence crée une friction intense entre deux pièces en plastique.

Ce processus génère une chaleur localisée à l'interface du joint. C'est ce qui fait fondre le matériau. Aucune source de chaleur externe n'est nécessaire. La magie opère entièrement à l'intérieur des pièces elles-mêmes.

Comment cela fonctionne-t-il ? Un aperçu rapide

Les vibrations à haute fréquence provoquent le frottement des deux surfaces l'une contre l'autre. Cette action génère deux types de chaleur.

| Source de chaleur | Description |

|---|---|

| Friction superficielle | Frottement entre les deux surfaces de contact. |

| Friction intermoléculaire | Vibrations au sein de la structure matérielle elle-même. |

Cette friction combinée augmente rapidement la température. Il fait fondre le plastique à l'endroit précis où le lien doit se former.

Le premier principe du transfert d'énergie du soudage par ultrasons est la conversion d'un son à haute fréquence en énergie thermique. Cela se fait sans aucun appareil de chauffage externe. L'ensemble du processus repose sur la vibration, la pression et le temps. Il s'agit d'une méthode hautement contrôlée et efficace.

La chaîne de conversion énergétique

Le processus commence par un signal électrique à haute fréquence. Ce signal alimente un transducteur. Le transducteur convertit ensuite cette énergie électrique en vibrations mécaniques.

Ces vibrations se propagent à travers un booster et un ensemble de cornes. La corne est en contact direct avec la pièce. Il transfère cette énergie mécanique directement à l'interface de soudage.

C'est là que l'énergie se transforme en chaleur. Elle est causée par deux phénomènes distincts mais liés.

Production de chaleur par friction

La source de chaleur la plus évidente est la friction superficielle. Les pièces vibrent l'une contre l'autre des milliers de fois par seconde. Ce frottement rapide génère une chaleur importante au niveau de l'articulation.

Chaleur moléculaire interne

Un processus plus profond se produit également. Les ondes ultrasoniques font vibrer les chaînes de polymères à l'intérieur du plastique. Ce mouvement interne crée friction intermoléculaire1. Il contribue de manière significative à l'élévation rapide de la température nécessaire à la réalisation d'une soudure.

| État de l'énergie | Description |

|---|---|

| Électricité | Signal haute fréquence provenant de l'alimentation. |

| Mécanique | Vibration physique de la corne et de ses parties. |

| Thermique | Chaleur localisée due au frottement, provoquant la fonte. |

Dans nos projets à PTSMAKE, la compréhension de ce contrôle précis de l'énergie est cruciale. Elle nous permet de créer des soudures solides et propres pour des composants complexes.

Le principe de base consiste à transformer les vibrations en chaleur. Les mouvements à haute fréquence créent une friction superficielle et intermoléculaire. Cela génère suffisamment de chaleur localisée pour faire fondre et fusionner des pièces en plastique rapidement et avec précision, sans source de chaleur externe.

Pourquoi la force statique (pression) est-elle un paramètre critique du soudage ?

La force statique est plus qu'un simple serrage. Elle joue un rôle actif, en particulier dans des processus tels que le soudage par ultrasons. Une pression adéquate est ce qui permet à tout le reste de fonctionner.

Il garantit un contact solide entre la corne de soudage et la pièce. L'énergie est ainsi transférée efficacement dans les pièces.

Le rôle de la pression dans le transfert d'énergie

La force crée la friction nécessaire entre les pièces. Ce contact initial est essentiel pour générer de la chaleur et lancer le processus de fusion là où il est le plus nécessaire. Sans lui, l'énergie est perdue.

Contenir la matière en fusion

Une fois que la fusion commence, le rôle de la force change. Elle contient le polymère fondu, l'empêchant de s'échapper de la zone du joint. Cela garantit la formation d'un lien solide et uniforme pendant la phase de maintien.

| Niveau de pression | Effet de couplage | Confinement de la fonte | Qualité des soudures |

|---|---|---|---|

| Trop bas | Pauvre | Faible | Incomplet |

| Optimal | Excellent | Fort | Haut |

| Trop élevé | Risque de dommages | Flash excessif | Fragile/endommagé |

Assurer une transmission optimale des contacts et des vibrations

La fonction première de la force statique est d'établir un contact intime entre la corne de soudage, la partie supérieure et la partie inférieure. C'est comme si l'on créait un chemin clair pour l'énergie.

Si la pression n'est pas suffisante, il existe des fentes d'air microscopiques. Ces espaces perturbent le flux des vibrations à haute fréquence provenant de la corne. L'énergie est simplement réfléchie au lieu d'être transmise à l'interface du joint. Il s'agit d'un point de défaillance courant que nous avons identifié dans des projets antérieurs.

Une pression adéquate permet de surmonter les irrégularités de la surface. Elle permet aux ondes ultrasoniques de se propager dans un milieu homogène, ce qui maximise l'efficacité de l'appareil. couplage acoustique2 entre les composants.

De la friction à la fusion

Une fois que les vibrations sont transmises efficacement, elles provoquent un frottement intermoléculaire à l'interface du joint. Ce frottement génère une chaleur rapide et localisée, faisant fondre le matériau à l'endroit précis où la liaison doit se former. La force statique maintient ensuite ce matériau fondu en place.

Pendant la "phase de maintien", après l'arrêt des vibrations, la pression est maintenue. Cela permet au plastique fondu de refroidir et de se solidifier sous l'effet de la compression, formant ainsi un lien solide et homogène.

Dans notre travail à PTSMAKE, l'optimisation de cette pression est une étape clé. Elle a un impact direct sur la résistance finale et la consistance de la soudure.

| Paramètres | Fonction pendant la phase de soudage | Fonction pendant la phase de maintien |

|---|---|---|

| Force statique | Transmet des vibrations, génère des frottements | Contient de la matière fondue, forge des liens moléculaires |

| Vibrations | Crée des frottements et de la chaleur | Inactif |

| L'heure | Contrôle de l'apport d'énergie | Permet le refroidissement et la solidification |

La force statique est essentielle à la réussite du soudage par ultrasons. Elle assure un contact efficace pour la transmission de l'énergie et contient correctement le matériau fondu pendant le refroidissement. Cette pression contrôlée est la clé de la formation d'une liaison solide et fiable entre les pièces.

Qu'est-ce qui définit la ‘soudabilité’ d'un matériau pour les procédés ultrasoniques ?

L'aptitude d'un matériau à être soudé par ultrasons n'est pas le fruit du hasard. Il s'agit d'une science basée sur des propriétés physiques spécifiques. Le succès dépend de la capacité du matériau à transmettre les vibrations à haute fréquence.

Principales propriétés des matériaux

La transmission efficace de l'énergie est cruciale. Les matériaux doivent être suffisamment rigides pour transmettre les vibrations à l'interface du joint sans les amortir.

Module d'élasticité

Un module d'élasticité plus élevé signifie une meilleure transmission des vibrations. Cela permet à l'énergie d'atteindre efficacement la zone de soudure. Les matériaux plus souples ont tendance à absorber l'énergie.

| Propriété | Impact sur la soudabilité |

|---|---|

| Haut module | Bon |

| Bas module | Pauvre |

Température de fusion

Une température de fusion basse est généralement préférée. Il faut moins d'énergie pour créer un état de fusion à l'interface, ce qui permet d'accélérer le cycle de soudage.

La structure moléculaire : Le facteur décisif

La structure interne d'un plastique est peut-être le facteur le plus critique. Elle dicte le comportement du matériau sous l'effet de l'énergie ultrasonique. Il est essentiel de comprendre ce facteur pour prédire la soudabilité.

Amorphe et semi-cristallin

Les plastiques amorphes ont une structure moléculaire aléatoire. Ils se ramollissent progressivement sur une large plage de températures. Ils conviennent donc parfaitement au soudage par ultrasons. L'énergie est transférée en douceur à travers leur structure.

En revanche, semi-cristallin3 Les matières plastiques présentent des régions cristallines ordonnées mélangées à des zones amorphes. Ces structures cristallines absorbent et diffusent l'énergie ultrasonique. Elles ont un point de fusion élevé, ce qui peut rendre le soudage plus difficile. Il faut plus d'énergie pour briser la structure cristalline.

Dans les projets de PTSMAKE, nous orientons souvent les clients vers des résines amorphes. Nous concevons également des joints spécialement destinés à concentrer l'énergie pour les matériaux semi-cristallins. Cela garantit une liaison solide et fiable.

| Type de polymère | Soudabilité | Exemples |

|---|---|---|

| Amorphe | Excellent | ABS, PC, Polystyrène |

| Semi-cristallin | Moyen à bon | Nylon, PP, acétal |

Caractéristiques de frottement

Les matériaux ayant un coefficient de frottement élevé génèrent de la chaleur plus rapidement. Cela contribue à un processus de fusion plus rapide et plus efficace à l'interface du joint. Cette génération de chaleur initiale est essentielle pour démarrer la soudure.

Les propriétés des matériaux, telles que le module, le point de fusion et la structure moléculaire, influencent directement la réussite du soudage par ultrasons. Les plastiques amorphes sont généralement plus performants en raison de leur capacité à transmettre efficacement l'énergie et à se ramollir progressivement.

Comment le ‘temps de maintien’ contribue-t-il à la résistance de la soudure ?

Lorsque les vibrations ultrasoniques s'arrêtent, le processus n'est pas terminé. Le ‘temps de maintien’ commence. Il s'agit d'une phase critique et statique au cours de laquelle la pression est maintenue sur les pièces.

Cette pression continue est essentielle. Elle permet au plastique fondu à l'interface du joint de refroidir et de se solidifier dans des conditions contrôlées.

Le processus de solidification

Considérez cette phase comme une période de prise du béton. Si l'on se précipite, la structure ne sera pas solide. Le même principe s'applique ici.

Facteurs en jeu

| Paramètres | Rôle dans la solidification |

|---|---|

| Pression maintenue | Force les molécules à s'assembler, évite les vides |

| Temps Durée | Permet un refroidissement et un durcissement complets |

| Type de matériau | Dicte le temps de refroidissement nécessaire |

C'est à ce stade que la soudure acquiert sa résistance finale et permanente. C'est un moment décisif pour l'intégrité de la liaison.

Nombreux sont ceux qui négligent le temps d'attente, se concentrant uniquement sur la phase active de soudage. D'après mon expérience, c'est une erreur. Le temps de maintien est le moment où la force réelle de la liaison est verrouillée. Il s'agit d'une source fréquente de problèmes lorsqu'il n'est pas correctement contrôlé.

Liaison moléculaire et prévention des défauts

Le maintien de la pression est crucial lorsque le polymère fondu refroidit. Il oblige les chaînes de polymères à s'enchevêtrer et à s'imbriquer les unes dans les autres, formant ainsi une structure solide et unifiée. Cet enchevêtrement moléculaire est la base d'une soudure solide.

Simultanément, cette pression compense le retrait du matériau pendant le refroidissement. Elle empêche la formation de vides, de porosités ou de marques d'enfoncement. Ces défauts peuvent gravement compromettre la résistance de la soudure. La science sous-jacente est fascinante, surtout en ce qui concerne la résistance de la pièce. cinétique de cristallisation4.

Adapter le temps de maintien aux matériaux

Le temps de maintien requis n'est pas unique. Il dépend fortement du type de plastique. Les projets antérieurs de PTSMAKE nous ont appris que les différents polymères se comportent différemment.

Par exemple, les matériaux semi-cristallins nécessitent souvent des temps de maintien plus longs que les matériaux amorphes.

Temps de maintien spécifiques aux matériaux

| Type de matériau | Temps de maintien général | Justification |

|---|---|---|

| Amorphe (PC, ABS) | Plus court | Se fixe rapidement en raison d'une structure moléculaire aléatoire. |

| Semi-cristallin (PP, Nylon) | Plus long | Il faut plus de temps pour que ses structures cristallines ordonnées se forment. |

Il est essentiel de bien définir ce paramètre pour assurer la réussite d'un projet. soudage par ultrasons de l'application. Une légère erreur de calcul peut entraîner une baisse significative des performances.

Par essence, le temps de maintien est fondamental pour obtenir des soudures robustes. Cette période de pression soutenue pendant le refroidissement garantit que le polymère fondu se solidifie en une liaison solide, dense et sans vide. Elle garantit l'intégrité de la structure moléculaire finale.

Quelle est la différence entre le soudage des plastiques et des métaux ?

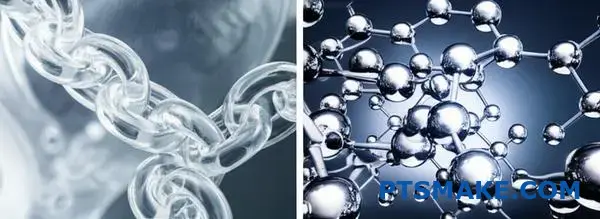

La véritable différence réside dans la structure même du matériau. Il s'agit de la façon dont les atomes et les molécules se lient. Souder des plastiques, c'est encourager les chaînes moléculaires à s'entrelacer.

En revanche, le soudage des métaux est un processus plus énergique. Il s'agit de créer des liaisons atomiques directes. Il faut pour cela surmonter les barrières naturelles à la surface du métal.

Comparons les mécanismes de base.

| Fonctionnalité | Soudage des matières plastiques | Soudage de métaux |

|---|---|---|

| Unité de liaison | Chaînes de polymères | Atomes |

| Mécanisme | Fusion et enchevêtrement | Collage à l'état solide |

| Processus clé | Diffusion intermoléculaire | Assemblage de treillis atomiques |

| Barrière de surface | Minime | Couche d'oxyde |

La science de la liaison plastique : Enchevêtrement moléculaire

Lorsque nous soudons des matières plastiques, nous appliquons de la chaleur. Cette énergie ne fait pas fondre le matériau au sens traditionnel du terme. Elle rend mobiles les longues chaînes de polymères. C'est un peu comme démêler une pelote de laine.

Une fois que ces chaînes sont libres de se déplacer, nous appliquons une pression. Cela force les chaînes de chaque pièce à se mélanger et à franchir la limite du joint. Lorsque le plastique refroidit, ces chaînes s'enchevêtrent et se verrouillent. Cela crée un lien fort et cohésif basé sur les forces intermoléculaires.

La mécanique du soudage des métaux : Forgeage atomique

Les atomes métalliques sont enfermés dans un réseau cristallin rigide. Ils sont protégés par une couche d'oxyde résistante et non réactive. Cette couche empêche le contact direct entre les atomes. Il faut la briser pour former une soudure.

C'est là que des techniques comme le soudage par ultrasons excellent. Les vibrations à haute fréquence génèrent une friction et une pression intenses au niveau du joint. Cette énergie provoque déformation plastique5 et élimine la couche d'oxyde.

Une fois la barrière éliminée, les surfaces métalliques pures se touchent. La pression appliquée force les atomes à entrer en contact intime. Ils forment de nouvelles liaisons métalliques permanentes, créant une soudure à l'état solide sans faire fondre le matériau.

| Étape du processus | Soudage des matières plastiques | Soudage de métaux |

|---|---|---|

| Étape 1 | Appliquer de la chaleur pour mobiliser les chaînes de polymères. | Exercer une pression et des vibrations. |

| Étape 2 | Exercer une pression pour mélanger les chaînes. | Perturber et dégager la couche d'oxyde. |

| Étape 3 | Cool pour enchevêtrer et verrouiller les chaînes. | Forcent les atomes à entrer en contact pour former des liaisons. |

| Résultat | Un joint mécaniquement emboîté. | Une véritable liaison métallurgique et atomique. |

En bref, la différence fondamentale réside dans la manière dont la liaison est formée. Le soudage des matières plastiques repose sur l'enchevêtrement physique de longues chaînes moléculaires. Le soudage des métaux nécessite de briser les oxydes de surface pour forger de nouvelles liaisons directes entre les atomes, souvent à l'état solide.

Comment les machines de soudage par ultrasons sont-elles classées ?

Choisir la bonne machine à souder par ultrasons n'est pas simple. Les machines varient considérablement. Les principales différences résident dans leurs systèmes de contrôle, la manière dont elles appliquent la force, leur puissance et leur configuration physique.

Modes du système de contrôle

La qualité de la soudure dépend fortement du mode de contrôle. Chaque mode offre un niveau de précision différent.

| Mode de contrôle | Meilleur pour | Avantage principal |

|---|---|---|

| Mode temps | Articulations simples et non critiques | Des temps de cycle constants |

| Mode énergie | Pièces avec de légères variations | Un apport d'énergie constant |

| Mode distance | Applications de haute précision | Géométrie précise de la pièce finale |

La compréhension de ces modes est la première étape. Elle permet d'adapter la machine aux besoins spécifiques de l'application.

Actionnement : La puissance derrière la presse

La manière dont une machine exerce une pression est cruciale. C'est ce qu'on appelle l'actionnement. Il en existe deux types principaux : pneumatique et servo-motorisé.

Les systèmes pneumatiques utilisent de l'air comprimé. Ils sont fiables et rentables pour de nombreux travaux. Ils constituent la norme industrielle depuis longtemps.

Les systèmes à servocommande utilisent des moteurs électriques. Ils offrent un contrôle supérieur de la force, de la vitesse et de la distance. Cette précision est vitale pour les appareils médicaux ou les appareils électroniques sensibles, pour lesquels l'uniformité de la soudure n'est pas négociable. Le système actionneur6 dans ces systèmes permet de réaliser des profils de soudure complexes.

| Type d'actionnement | Pour | Cons |

|---|---|---|

| Pneumatique | Coût initial réduit, robustesse | Contrôle moins précis |

| Servomoteur | Haute précision, répétabilité | Coût initial plus élevé |

Niveaux de puissance et orientation physique

Les niveaux de puissance, mesurés en watts, doivent correspondre à l'application. Les petites pièces délicates nécessitent une faible puissance. Les plastiques de grande taille ou difficiles à souder nécessitent une puissance beaucoup plus élevée.

Les machines sont également disponibles dans différentes orientations :

- Banc d'essai : Pour les opérations manuelles ou semi-automatiques.

- Automatisé : Intégration dans des lignes de production plus importantes.

- Portatif : Pour le soudage par points ou les zones difficiles d'accès.

Chez PTSMAKE, nous travaillons souvent avec des pièces qui nécessitent la précision de systèmes automatisés à servomoteur.

Pour choisir la bonne soudeuse à ultrasons, il faut comprendre ses principales caractéristiques. Les facteurs clés comprennent les modes de contrôle, le type d'actionnement, le niveau de puissance et l'orientation physique. Ce choix a un impact direct sur la qualité de la soudure et l'efficacité de la production.

Comment classer les différents types de joints en plastique ?

Le choix de la bonne conception du joint est crucial. C'est la base d'un soudage par ultrasons réussi. Un joint bien conçu garantit une liaison solide et fiable.

Examinons trois types d'articulations courantes. Chacun d'entre eux présente des caractéristiques et des applications uniques.

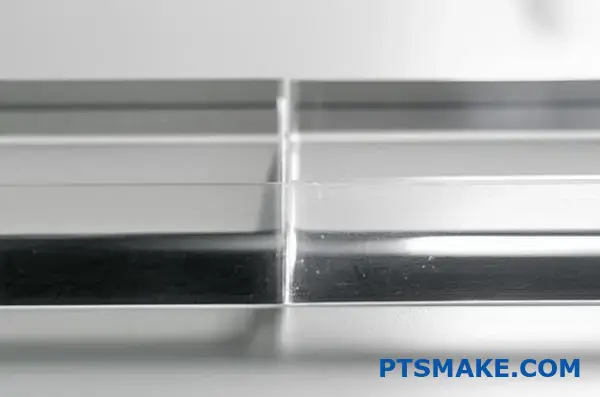

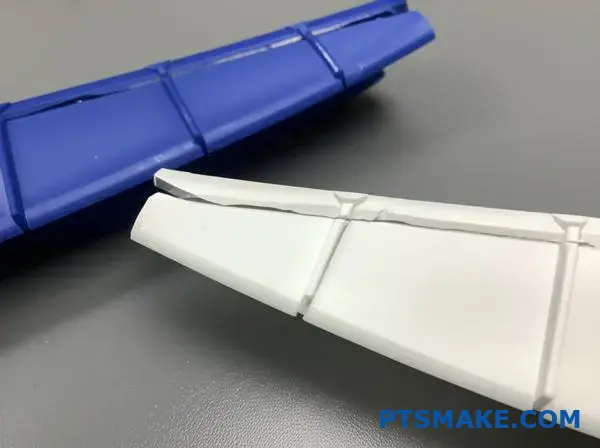

Butt Joint avec le directeur de l'énergie

Il s'agit du modèle le plus courant. Une petite arête triangulaire sur une partie concentre l'énergie ultrasonique. Celle-ci fait fondre et fusionner le plastique avec précision.

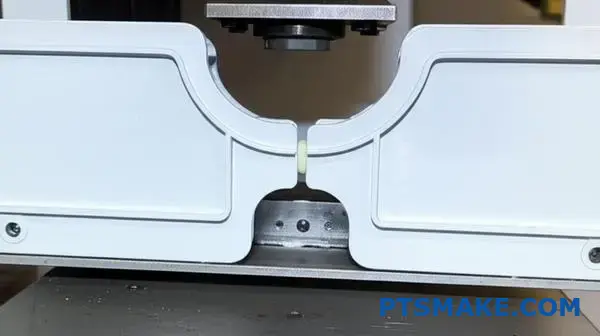

Joint de cisaillement

Le joint de cisaillement implique un chevauchement vertical. Les pièces se fondent le long d'une paroi verticale en se télescopant. Cela permet d'obtenir une soudure très solide.

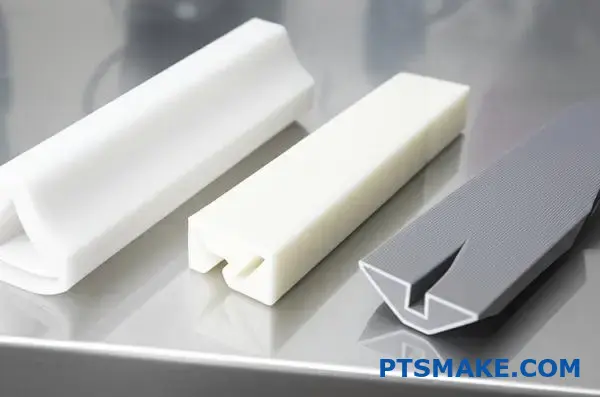

Joint d'écharpe

Un joint à écharpe utilise des surfaces d'accouplement inclinées. Il est idéal pour l'auto-alignement et donne un aspect propre. Il est souvent utilisé pour les pièces cylindriques.

Voici une comparaison rapide :

| Type d'articulation | Caractéristiques principales | Bénéfice principal |

|---|---|---|

| Joint en bout | Directeur de l'énergie | Simplicité et rapidité |

| Joint de cisaillement | Chevauchement vertical | Résistance maximale |

| Joint d'écharpe | Surfaces angulaires | Auto-alignement |

Un examen plus approfondi de ces modèles révèle leurs atouts spécifiques. Le choix dépend entièrement des exigences de votre produit. Chez PTSMAKE, nous guidons nos clients tout au long de ce processus de sélection.

Jonction bout à bout : Simplicité et contrôle

Le directeur de l'énergie est un élément clé. Sa taille et sa forme permettent de contrôler la quantité de plastique fondu. Il est donc idéal pour les pièces qui n'ont pas besoin d'un joint parfaitement étanche. C'est un procédé rapide et rentable.

Joint de cisaillement : Résistance et étanchéité

Cette conception est celle que nous privilégions pour les besoins de haute résistance. L'action de soudage s'effectue sur une plus grande surface lorsque les pièces glissent l'une contre l'autre.

Ce procédé est excellent pour créer une image forte, joint hermétique7. Il est souvent nécessaire pour les appareils médicaux ou les appareils électroniques scellés. Les plastiques cristallins bénéficient grandement de cette conception.

L'articulation de l'écharpe : Esthétique et alignement

Les surfaces inclinées d'un joint à écharpe aident les pièces à s'aligner parfaitement pendant le soudage. Cela permet également de contenir l'éclair fondu à l'intérieur. Le résultat est une ligne de soudure nette, presque invisible. C'est idéal pour les produits de consommation où l'aspect est important.

Comparons leurs utilisations idéales :

| Conception conjointe | La force | Qualité des scellés | Candidature commune |

|---|---|---|---|

| Joint en bout | Modéré | De base | Boîtiers, couvercles |

| Joint de cisaillement | Très élevé | Excellent | Dispositifs médicaux, filtres |

| Joint d'écharpe | Haut | Bon | Pièces cylindriques, stylos |

Il est essentiel de choisir le bon type de joint. Le joint d'about offre la rapidité, le joint de cisaillement assure une résistance et une étanchéité maximales, et le joint d'écharpe excelle en matière d'alignement et d'esthétique. Les besoins spécifiques de votre application détermineront le meilleur choix pour un soudage par ultrasons réussi.

Quels sont les principaux modes de soudage par ultrasons et leurs utilisations ?

Le choix du mode de soudage par ultrasons est crucial. Il a un impact direct sur la qualité et la régularité de la soudure. Chaque mode utilise un paramètre primaire différent pour contrôler le processus.

Cela permet d'appliquer la bonne quantité d'énergie. Il s'agit de trouver l'équilibre parfait pour votre application spécifique.

Aperçu des principaux modes de soudage

Voici une comparaison rapide des quatre modes principaux. Les comprendre permet d'optimiser votre processus de fabrication.

| Mode | Contrôle primaire | Meilleur pour |

|---|---|---|

| L'heure | Durée de la soudure (secondes) | Applications simples et non critiques |

| L'énergie | Apport d'énergie (Joules) | Pièces avec variations de matériaux |

| Effondrement/Distance | Compression de la pièce (mm/in) | Hauteur précise de l'assemblage final |

| Puissance de crête | Niveau de puissance (Watts) | Composants délicats et sensibles |

Ce tableau sert de point de départ. Le meilleur choix dépend souvent d'une analyse plus approfondie des pièces et des matériaux concernés.

Une comparaison plus approfondie des modes de contrôle

Si le mode temporel est le plus simple, il est souvent le moins précis. Il applique l'énergie ultrasonique pendant une durée fixe. Cette méthode ne tient pas compte des variations des dimensions des pièces ou des propriétés des matériaux.

En revanche, le mode énergie délivre une quantité spécifique d'énergie (en joules) à la soudure. Il s'agit d'une bien meilleure approche pour garantir une résistance constante de la soudure. Elle est particulièrement utile lorsqu'il s'agit de pièces présentant de légères incohérences dues au moulage. Des matériaux tels que polymères amorphes8 bénéficient souvent d'un contrôle précis du mode d'énergie.

Distance absolue par rapport à la puissance de crête

Le mode distance absolue, également connu sous le nom de mode effondrement, arrête la soudure lorsqu'une distance verticale spécifique est atteinte. Ce mode est idéal pour les applications où la hauteur finale de l'assemblage est critique. Il garantit que chaque pièce a la même dimension finale, ce qui est vital pour les assemblages à tolérance serrée que nous traitons souvent chez PTSMAKE.

Le mode de puissance maximale est plus spécialisé. Il met fin au cycle de soudage lorsqu'un niveau de puissance prédéfini est atteint. Ce mode est excellent pour protéger les composants internes délicats contre les vibrations ou la chaleur excessives. Il s'agit d'une sécurité intégrée qui permet d'éviter les dommages.

Voici un aperçu de leurs avantages en matière de contrôle :

| Mode | Prestations de contrôle | Application typique |

|---|---|---|

| L'heure | Simplicité, rapidité | Biens de consommation à bas prix |

| L'énergie | Résistance constante des soudures | Dispositifs médicaux, pièces automobiles |

| Distance | Cohérence géométrique | Boîtiers électroniques, filtres |

| Puissance de crête | Protection des composants | Cartes de circuits imprimés, capteurs délicats |

D'après notre expérience, une combinaison de modes donne souvent les meilleurs résultats. Par exemple, l'utilisation du temps comme limite de sauvegarde pour une soudure en mode énergie ajoute une couche de sécurité au processus.

Le choix du bon mode de soudage par ultrasons est essentiel pour le contrôle du processus. Le choix entre le temps, l'énergie, la distance et la puissance de crête dépend de la consistance du matériau, de la géométrie de la pièce et des exigences de résistance. Chacun de ces modes offre des avantages uniques pour obtenir une soudure parfaite.

Comment les matériaux sont-ils classés en fonction de leur compatibilité avec le soudage par ultrasons ?

Il est essentiel de comprendre la compatibilité des matériaux pour réussir le soudage par ultrasons. Un simple tableau peut être votre meilleur point de départ. Il vous permet de voir rapidement quels plastiques s'accordent bien entre eux.

Guide de soudage des thermoplastiques

Ce guide vous aide à prendre les premières décisions. Testez toujours vos qualités de matériaux spécifiques. Ils peuvent contenir différents additifs qui affectent le soudage.

| Matériau 1 | Matériau 2 | Compatibilité |

|---|---|---|

| ABS | ABS | Excellent |

| Polystyrène | Polystyrène | Excellent |

| Polycarbonate | ABS | Bon |

| PEHD | LDPE | Juste |

| PVC | ABS | Médiocre/non recommandé |

Ce cadre de base permet d'éviter des erreurs coûteuses. Il permet de sélectionner des matériaux connus pour former des liens solides et fiables.

Pour maîtriser véritablement le soudage par ultrasons, il faut aller au-delà d'un simple tableau. Le véritable défi consiste à comprendre le "pourquoi" de ces combinaisons. Il s'agit de la chimie et de la physique des polymères.

Soudage de matériaux similaires

Le soudage de polymères amorphes identiques est simple. Il suffit de penser à l'ABS et à l'ABS ou au PC et au PC. Ils ont la même structure moléculaire. Ils ont également la même température de fusion. Cela leur permet de s'écouler et de se mélanger facilement. Cela crée une liaison forte et cohésive au niveau du joint.

Défis posés par les matériaux dissemblables

Le soudage de différents plastiques est beaucoup plus délicat. La réussite dépend de deux facteurs principaux. Vous devez tenir compte de leurs points de fusion et de leurs structures chimiques. Une petite différence peut conduire à une liaison faible ou à un échec complet.

Écarts de température de fusion

Pour une soudure réussie entre des matériaux dissemblables, leurs températures de fusion doivent être proches. Nos essais internes à PTSMAKE suggèrent qu'une différence ne dépassant pas 22°C (40°F) est idéale. Un écart plus important signifie qu'un matériau fond avant l'autre. Cela empêche un mélange moléculaire correct.

Incompatibilité chimique

Les différentes familles de polymères ne se mélangent souvent pas. Pensez à l'huile et à l'eau. Par exemple, il est très difficile de souder un plastique amorphe à un plastique semi-cristallin. Leurs structures moléculaires sont trop différentes pour former un lien solide. Les Indice de fluidité de la fonte9 joue également un rôle.

| Facteur | Compatibilité élevée | Faible compatibilité |

|---|---|---|

| Type de polymère | Identique (par exemple, ABS à ABS) | Différents (par exemple, ABS à PP) |

| Temp. de fusion Diff. | < 22°C (40°F) | > 22°C (40°F) |

| Contenu des additifs | Semblable | Dissemblables (par exemple, les produits de remplissage) |

Un tableau de compatibilité est un outil précieux. Cependant, pour réussir le soudage par ultrasons, il faut également comprendre les températures de fusion et les structures chimiques, en particulier lorsqu'il s'agit d'assembler des matériaux différents.

Comment la géométrie de la pièce influence-t-elle la structure du processus de soudage ?

La géométrie des pièces n'est pas seulement une question d'esthétique. Il s'agit d'un plan critique pour l'ensemble de la structure du processus de soudage. Chaque courbe, chaque paroi, chaque nervure influence nos décisions.

Des facteurs tels que l'épaisseur de la paroi et la complexité de la pièce ne sont pas des détails mineurs. Ils déterminent les paramètres essentiels d'une soudure réussie.

Nous devons analyser ces caractéristiques avec soin. Cela garantit une transmission uniforme de l'énergie et une liaison solide et fiable dans le produit final.

Principales influences géométriques

| Facteur géométrique | Considération du processus de soudage |

|---|---|

| Épaisseur de la paroi | Détermine la fréquence et l'amplitude requises. |

| Nervures/caractéristiques | Influence la conception de la corne et les points de contact. |

| Complexité globale | Dicte la nécessité d'une fixation sur mesure. |

Cette approche systématique permet d'éviter les défauts de soudage les plus courants. Elle garantit que le travail est bien fait du premier coup.

Adapter le processus à la pièce

Une stratégie de soudage par ultrasons efficace est adaptée à la géométrie spécifique de la pièce. Nous ne pouvons pas utiliser une approche unique.

Épaisseur de la paroi et fréquence

Les murs plus épais nécessitent des fréquences plus basses (par exemple, 20 kHz). Cela permet à l'énergie ultrasonique de pénétrer plus profondément dans le matériau.

À l'inverse, les pièces plus fines et plus délicates bénéficient de fréquences plus élevées (par exemple, 40 kHz). Cela permet de mieux contrôler l'énergie et d'éviter les dommages.

Côtes, bosses et conception de la corne

Les côtes et autres caractéristiques peuvent être à la fois utiles et difficiles. Ils peuvent agir comme des directeurs d'énergie, en concentrant la fonte.

Cependant, elles créent également une surface irrégulière. Il faut donc une corne sur mesure qui assure un contact parfait sur l'ensemble de la zone de soudure. Sans cela, l'énergie est perdue. L'adéquation entre la corne et la pièce est essentielle pour la gestion de l'énergie. impédance acoustique10 pour assurer une circulation optimale de l'énergie.

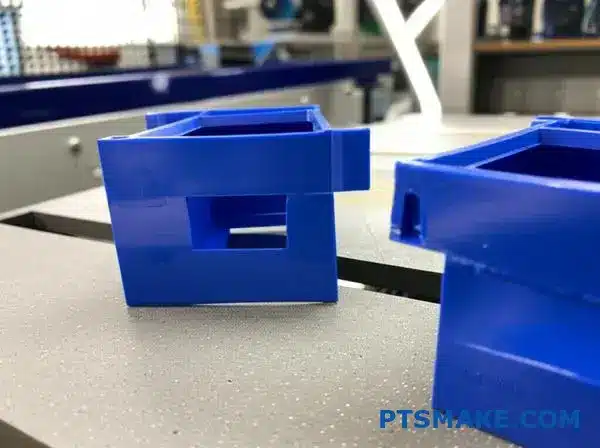

Géométries et fixations complexes

Plus la pièce est complexe, plus la fixation devient critique. Une fixation bien conçue, ou nid, doit soutenir la pièce de manière rigide. Il empêche tout mouvement ou vibration pendant le cycle de soudage.

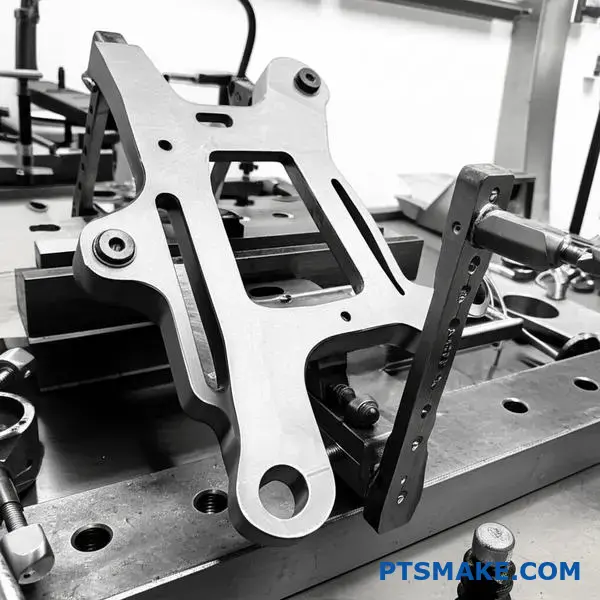

Chez PTSMAKE, nous créons souvent des montages sur mesure. Ils entourent parfaitement la pièce, garantissant que l'énergie est dirigée avec précision vers l'interface du joint.

| Défi | Solution |

|---|---|

| Sections épaisses | Utiliser des klaxons à basse fréquence. |

| Surfaces complexes | Concevoir des cornes profilées et personnalisées. |

| Pièces délicates | Employer des dispositifs précis et de soutien. |

La géométrie de la pièce est le point de départ de tout projet de soudage par ultrasons. Elle dicte le choix de la fréquence, la conception spécifique de la corne et la complexité de la fixation. Ces éléments doivent fonctionner ensemble pour garantir une soudure solide et cohérente.

Quelles sont les différences entre les systèmes de contrôle de la qualité pour le soudage par ultrasons ?

Le contrôle de la qualité du soudage par ultrasons n'est pas unique. Les méthodes vont de la simple vérification à l'analyse sophistiquée en temps réel.

Le choix de la bonne approche est crucial. Elle garantit que vos pièces répondent à des spécifications strictes.

Surveillance de base et surveillance avancée

La méthode la plus simple est l'inspection visuelle. Mais elle ne permet de détecter que les défauts superficiels. Pour obtenir une assurance plus approfondie, nous devons nous tourner vers d'autres méthodes. Les systèmes avancés surveillent le processus au fur et à mesure qu'il se déroule.

| Type de méthode | Objectif principal | Cas d'utilisation |

|---|---|---|

| Inspection de base | Qualité post-soudure | Applications moins critiques |

| Surveillance avancée | Cohérence en cours de processus | Pièces de haute précision |

Ces systèmes offrent des niveaux de confiance très différents en ce qui concerne la qualité des soudures.

Les limites des tests traditionnels

Pendant des années, les essais destructifs ont été la norme. Un essai de traction, par exemple, consiste à tirer sur une pièce soudée jusqu'à ce qu'elle se brise. Cela permet d'obtenir des données précises sur sa résistance.

Cette méthode présente toutefois un défaut majeur. Vous devez détruire l'échantillon pour le tester. Cela signifie que vous ne pouvez tester qu'un petit pourcentage du lot. Elle suppose que l'ensemble du lot est bon sur la base de quelques échantillons.

La puissance de la surveillance en cours de processus

Les systèmes modernes de soudage par ultrasons ont changé la donne. Ils utilisent des capteurs pour contrôler chaque soudure en temps réel. Cela permet d'assurer un contrôle de qualité 100% sans détruire les pièces. Les écarts sont également signalés immédiatement, ce qui permet de réduire les rebuts. Le système détecte la perte d'énergie due à la friction interne ou à l'usure. Hystérésis11, et de fournir une vue d'ensemble de la situation.

Paramètres clés à suivre

Dans le cadre de nos travaux à PTSMAKE, nous nous concentrons sur quelques paramètres clés. Ces paramètres nous donnent une image complète de l'intégrité des soudures.

| Paramètres | Ce qu'il mesure | Importance |

|---|---|---|

| Puissance | Énergie consommée pendant la soudure | Indique la fusion et l'écoulement des matériaux |

| Effondrement de la distance | Le degré de compression des pièces | Veiller au bon déplacement des matériaux |

| Fréquence | Taux de vibration de la corne | Confirme la stabilité et la cohérence du système |

En fixant des limites acceptables pour ces paramètres, le système peut automatiquement accepter ou rejeter chaque pièce. Cette approche fondée sur les données élimine les conjectures.

Le contrôle de la qualité a évolué, passant de l'inspection après soudage à la surveillance des processus en temps réel. Si les contrôles de base ont leur place, les systèmes avancés en cours de fabrication offrent des données, une cohérence et une fiabilité supérieures pour les applications exigeantes. C'est la clé d'une fabrication de haute précision.

Comment concevoir une fixation efficace pour une pièce complexe ?

La conception d'une fixation pour le soudage par ultrasons est une tâche précise. Il ne s'agit pas seulement de maintenir une pièce en place. La fixation est un composant actif qui a un impact direct sur la qualité finale de la soudure.

Principes de conception des appareils de levage

Soutien et stabilité

Il est essentiel de disposer d'un support rigide directement sous la zone de l'articulation. Il évite les pertes d'énergie et concentre les vibrations là où elles sont nécessaires. Tout mouvement au cours du processus peut entraîner un échec de la soudure.

Matériel et emplacement

Le matériau de la fixation ne doit pas absorber l'énergie ultrasonique. Un placement cohérent des pièces est également essentiel. Il permet de s'assurer que chaque pièce est soudée dans les mêmes conditions, ce qui garantit la répétabilité.

| Considération | Importance |

|---|---|

| Support rigide | Prévient l'amortissement de l'énergie |

| Serrage sûr | Élimine le mouvement des pièces |

| Choix des matériaux | Transmet l'énergie de manière efficace |

| Placement cohérent | Assure la répétabilité du processus |

Approfondissement de la conception des montages pour le soudage

Une erreur fréquente consiste à considérer le dispositif de fixation comme un simple support passif. En réalité, il canalise activement l'énergie vibratoire nécessaire à une soudure réussie. Une fixation mal conçue peut être à l'origine de résultats irréguliers.

Le rôle essentiel du soutien

Pensez à planter un clou sur une surface molle et spongieuse. La majeure partie de l'énergie se dissipe. Le même principe s'applique ici. Sans support rigide et direct sous le joint, l'énergie ultrasonique se disperse au lieu de faire fondre le plastique.

La science des matériaux dans la conception des montages

Nous utilisons presque toujours des matériaux durs comme l'acier, l'aluminium ou des résines d'outillage spécialisées. Les matériaux plus souples agissent comme un coussin, absorbant les vibrations à haute fréquence et affaiblissant la soudure. Les caractéristiques d'un matériau impédance acoustique12 est un facteur crucial que nous analysons pour garantir un transfert d'énergie maximal. Dans des projets antérieurs de PTSMAKE, un simple changement de matériau de fixation, basé sur nos tests, a permis d'améliorer considérablement la résistance finale de la soudure.

| Type de matériau | Adéquation de l'appareil à ultrasons | Raison |

|---|---|---|

| Métaux durs (acier, aluminium) | Haut | Excellente transmission de l'énergie |

| Plastiques durs (résines d'outillage) | Moyen | Bon pour les formes complexes, moins durable |

| Plastiques souples (uréthane) | Faible | Amortit l'énergie ultrasonique |

La conception d'une fixation efficace pour le soudage par ultrasons repose sur quatre éléments : un support rigide, un serrage sûr, une sélection appropriée des matériaux et un placement cohérent des pièces. La maîtrise de ces éléments fondamentaux est essentielle pour obtenir une soudure solide et fiable et garantir des résultats de production de haute qualité à chaque fois.

Comment effectuer un simple test destructif pour valider une soudure ?

Comment être sûr qu'une soudure est suffisamment solide ? En la cassant. Des essais destructifs simples sont un moyen pratique d'obtenir des réponses claires.

Nous utilisons principalement deux méthodes. Le test de traction et le test de pelage. Ces deux méthodes consistent à appliquer une force jusqu'à ce que la pièce se brise.

L'examen de la surface brisée est révélateur. Elle révèle la véritable qualité de la liaison. C'est un regard direct sur l'intégrité de la soudure.

Voici une comparaison rapide des deux tests.

| Type de test | Objectif principal |

|---|---|

| Traction (Pull) | Mesure la résistance ultime de la soudure |

| Peler | Vérifie la consistance de la liaison le long de la ligne de soudure |

Guide pratique des essais de traction et de pelage

Voyons comment réaliser ces tests et ce qu'il faut en attendre. Ces méthodes vous donnent confiance dans votre processus d'assemblage. Chez PTSMAKE, nous les utilisons pour valider de nouvelles installations pour nos clients.

Réalisation d'un essai de traction

Ce test est simple. Vous saisissez les pièces soudées de part et d'autre de la soudure. Ensuite, vous les séparez directement jusqu'à ce qu'elles se rompent.

L'objectif est de mesurer la force maximale que la soudure peut supporter. Une force plus élevée signifie généralement une soudure plus résistante. Il s'agit d'un test courant pour les assemblages bout à bout.

Réalisation d'un test de pelage

Le test de pelage est idéal pour les joints à recouvrement. Il s'agit de serrer une partie et de tirer sur l'autre pour la décoller selon un angle spécifique, souvent de 90 ou 180 degrés.

Ce test permet d'évaluer l'uniformité de la liaison sur toute la longueur de la soudure. Il est très utile pour des applications telles que soudage par ultrasons de films ou de feuilles en plastique.

Ce qu'il faut rechercher dans la fracture

C'est en examinant les morceaux cassés que l'on obtient les véritables informations. Vous recherchez l'un des deux résultats suivants.

Rupture de cohésion : Un signe de solidité de la soudure

C'est ce que vous voulez voir. Le matériau de base se brise près de la soudure, mais la soudure elle-même reste intacte. Cela prouve que la soudure est plus résistante que le matériau qu'elle relie. Une soudure réussie donne ce que l'on appelle échec de la cohésion13.

Défaillance de l'adhésif : Un signe de faiblesse de la soudure

Il s'agit d'un signal d'alarme. La soudure se sépare proprement à l'interface où les deux parties ont été assemblées. Cela indique une mauvaise adhérence. La force d'adhésion était plus faible que la résistance interne du matériau.

| Type de défaillance | À quoi cela ressemble-t-il ? | Implication pour la qualité des soudures |

|---|---|---|

| Cohésion | Le matériau se déchire, laissant du matériau sur les deux surfaces. | Excellent (la soudure est plus résistante que le matériau) |

| Adhésif | Séparation nette au niveau de la ligne de soudure | Médiocre (la soudure est le point faible) |

Les essais de traction et de pelage offrent une preuve physique claire de la résistance de la soudure. L'analyse de la rupture pour déterminer si elle est cohésive ou adhésive est essentielle pour le contrôle de la qualité, car elle permet de s'assurer que le produit final fonctionne comme prévu et répond à toutes les spécifications essentielles.

Comment ajuster les paramètres en cas de modification des lots de matériaux ?

L'uniformité des matériaux est une hypothèse courante. Mais même de petites variations dans les lots de résine peuvent perturber votre processus. C'est particulièrement vrai pour les opérations sensibles telles que le soudage par ultrasons.

Les nouveaux lots de matériaux peuvent se comporter différemment. Les facteurs clés sont l'humidité, les colorants et la teneur en matière rebroyée. Ignorer ces facteurs peut conduire à des soudures faibles et à des pièces défectueuses.

Principales variations de la résine

| Variation | Impact potentiel sur le soudage |

|---|---|

| Humidité | Vides, porosité, résistance irrégulière de la soudure |

| Colorants | Modification de l'absorption d'énergie, fonte irrégulière |

| Regrind % | Modification de la viscosité, réduction de la résistance |

L'ajustement des paramètres pour chaque nouveau lot est crucial. Cela permet de garantir une qualité constante et d'éviter des problèmes de production coûteux.

Impact des variations de résine sur le soudage

Un processus stable peut rapidement devenir peu fiable avec un nouveau lot de matériaux. Vous devez comprendre comment les propriétés spécifiques de la résine affectent le résultat. Des lots différents sont rarement identiques.

Teneur en eau

De nombreux polymères sont hygroscopiques, c'est-à-dire qu'ils absorbent l'humidité. Pendant le soudage, cette humidité se transforme en vapeur. Cela crée des vides et affaiblit la liaison. Le pré-séchage du matériau est essentiel, mais les taux d'absorption peuvent encore varier d'un lot à l'autre.

Colorants et additifs

Les colorants, les charges et autres additifs modifient les propriétés d'une résine. Par exemple, les pigments foncés peuvent absorber l'énergie ultrasonique différemment des pigments clairs. Cela affecte la vitesse de fusion et l'écoulement. Les additifs tels que les fibres de verre peuvent également modifier la rigidité du matériau et la transmission de l'énergie.

Pourcentage de rebroyage

L'utilisation de matériaux réaffûtés est rentable. Cependant, elle peut altérer les propriétés du matériau. viscosité14 et la structure moléculaire. Un pourcentage de rebroyage plus élevé se traduit souvent par une résistance moins homogène des soudures. Nous l'avons constaté dans des projets antérieurs à PTSMAKE.

Une approche méthodique de la requalification

Pour gérer ces variables, un processus de requalification structuré est nécessaire.

| Étape | Action | Objectif |

|---|---|---|

| 1. Révision | Vérifier le certificat d'analyse (CoA) du nouveau matériau. | Identifier toute différence spécifiée par rapport au lot précédent. |

| 2. Test initial | Souder un petit échantillon en utilisant les paramètres existants. | Évaluer rapidement les écarts majeurs dans la qualité des soudures. |

| 3. Ajuster | Si nécessaire, réglez un paramètre à la fois. | Trouver méthodiquement la nouvelle fenêtre de traitement optimale. |

| 4. Valider | Effectuer des essais destructifs et non destructifs. | Confirmer que les nouveaux paramètres produisent des soudures solides et fiables. |

Le respect de ces étapes garantit une transition en douceur entre les lots de matériaux. Il préserve l'intégrité de votre processus de soudage par ultrasons.

Les variations de résine telles que l'humidité, les colorants et la teneur en matière rebroyée ont un impact significatif sur le soudage par ultrasons. Un processus de requalification méthodique, comprenant l'examen des certifications et la réalisation de tests de validation, est essentiel pour maintenir une qualité de production constante lorsque l'on change de lot de matériaux.

La résistance de vos soudures n'est pas constante. Comment trouver la cause première ?

Lorsque la force de la soudure varie, le hasard est votre ennemi. Vous avez besoin d'une approche structurée. Un cadre de résolution des problèmes vous aide à identifier systématiquement toutes les causes potentielles.

Pourquoi utiliser un cadre ?

Un outil comme le diagramme en arête de poisson (ou diagramme d'Ishikawa) est parfait. Il vous aide à faire un brainstorming sur les causes potentielles sans rien oublier. Il organise les problèmes en catégories claires.

Cela vous évite de tirer des conclusions hâtives. Au lieu de cela, vous pouvez enquêter méthodiquement sur chaque domaine pour trouver la véritable cause de l'irrégularité de la résistance du soudage par ultrasons.

Principaux domaines d'enquête

Voici les principales catégories à étudier :

| Catégorie | Problèmes potentiels |

|---|---|

| Machine | Dérive des paramètres, composants usés |

| Matériau | Résine irrégulière, humidité |

| Méthode | Variation de l'opérateur |

| Environnement | Fluctuations de la température et de l'humidité |

Décomposer le problème

Un cadre vous oblige à regarder au-delà de l'évidence. Dans les projets passés de PTSMAKE, la cause première n'était souvent pas là où l'équipe avait regardé en premier. Il faut de la discipline pour suivre le processus.

L'os de la machine

Commencez par votre machine à souder. Les paramètres - amplitude, temps de soudage, pression - dérivent-ils ? Nous avons vu des cornets ou des amplificateurs usés causer des problèmes importants. Un étalonnage régulier n'est pas une simple suggestion, c'est essentiel.

L'os matériel

Les variations de matériaux sont souvent à l'origine de cette situation. Le lot de résine a-t-il changé ? Le taux d'humidité ou le pourcentage de rebroyage sont-ils incohérents ? Même de légères modifications du matériau peuvent avoir un impact considérable sur la qualité de la soudure. Vous devez exercer un contrôle rigoureux sur les matériaux entrants. En enquêtant sur ce point, il est possible de comprendre les caractéristiques du matériau. capacité du processus15 pour le soudage.

L'os des peuples et des méthodes

Quelle est la cohérence du processus de l'opérateur ? Charge-t-il les pièces de la même manière à chaque fois ? La formation est-elle adéquate ? Parfois, de petits changements de procédure non documentés peuvent entraîner de gros problèmes en aval.

L'os de fixation et d'environnement

Ne négligez pas le dispositif de fixation des pièces. Est-il stable et rigide ? Une fixation lâche permet les vibrations, ce qui nuit à la régularité de la soudure. Vérifiez également les facteurs environnementaux. Des changements radicaux de température ou d'humidité peuvent affecter les propriétés du plastique et le processus de soudage.

| Catégorie des arêtes de poisson | Variables clés à vérifier |

|---|---|

| Machine | Amplitude, temps de soudure, temps de maintien, pression |

| Matériau | Type de résine, taux d'humidité, additifs, colorants |

| Fixation | Stabilité, usure, alignement, force de serrage |

| Environnement | Température ambiante, humidité, contaminants de l'air |

L'utilisation d'un outil systématique tel qu'un diagramme en arête de poisson permet d'organiser l'enquête. Il vous permet de vérifier toutes les sources potentielles de variation, depuis les réglages de la machine jusqu'aux facteurs environnementaux, afin d'identifier avec précision la véritable cause de l'irrégularité de la résistance de la soudure.

Comment adapter un procédé pour le soudage d'une pièce à parois minces ?

Le soudage de pièces à parois minces est un art précis. Il exige plus que des réglages standard. Le principal risque est d'endommager la pièce.

Vous pouvez observer des déformations, des fissures ou même des brûlures. Le succès dépend de l'adaptation de votre processus.

Nous nous attachons à contrôler chaque variable. Cela permet d'obtenir une soudure forte et propre sans endommager la pièce délicate.

Principales adaptations pour les murs minces

| Facteur | Adaptation | Raison |

|---|---|---|

| Fréquence | Utiliser des fréquences plus basses | Réduit les contraintes mécaniques |

| Corne | Utiliser des avertisseurs sonores profilés | Répartit uniformément la pression |

| Fixation | Concevoir des montages précis | Fournit un soutien complet |

| Joint | Considérer les joints de cisaillement | Évite la pression directe |

Une approche douce du soudage par ultrasons

Lorsqu'il s'agit de composants délicats, la force brute n'est pas une option. L'ensemble du processus doit être affiné pour être plus doux. Cela implique d'ajuster plusieurs paramètres clés du processus de soudage par ultrasons.

Une fréquence plus basse pour moins de stress

Les fréquences plus élevées (par exemple, 40 kHz) vibrent plus rapidement. Cela peut être trop intense pour des murs fins.

D'après notre expérience, le passage à une fréquence plus basse, comme 20 kHz, réduit le stress mécanique sur la pièce. Ce taux de vibration plus faible est beaucoup plus doux, ce qui permet d'éviter les fractures. Le processus consiste à contrôler le soudage amplitude16 avec une extrême précision.

L'outillage sur mesure n'est pas négociable

Les cornes plates standard créent des points de pression. Ceux-ci peuvent facilement endommager une paroi mince.

Nous utilisons des cornes profilées chez PTSMAKE. Elles sont conçues pour correspondre à la géométrie exacte de la pièce. La force est ainsi répartie uniformément sur la surface.

Une fixation précise est tout aussi importante. Il doit soutenir complètement la pièce, en empêchant toute flexion ou tout mouvement pendant le cycle de soudage.

| Élément d'outillage | Fonction | Avantage pour les murs minces |

|---|---|---|

| Corne profilée | Correspond à la surface de la pièce | Empêche la concentration des contraintes |

| Fixation précise | Soutient l'ensemble de la pièce | Élimine les distorsions |

| Joint de cisaillement | Soudures le long d'une paroi verticale | Évite la force directe vers le bas |

Le soudage de pièces minces nécessite une approche systémique. Des fréquences plus basses, des cornets profilés, des montages précis et des joints de cisaillement travaillent ensemble pour minimiser les contraintes et prévenir les dommages. Cela permet d'obtenir une liaison solide et fiable.

Un concurrent obtient un temps de cycle plus rapide. Comment optimiseriez-vous le vôtre ?

Pour battre le temps de cycle d'un concurrent, vous devez disséquer votre propre processus. Chaque milliseconde compte. Concentrons-nous sur le cycle de soudage lui-même.

Nous la décomposons en phases clés. Chaque phase est une occasion d'optimisation. Ne regardez pas le temps total, mais les petites étapes.

Analyse des phases du cycle de soudage

L'ensemble du processus comporte des inefficacités cachées. La première étape consiste à les identifier. Où le temps est-il perdu ?

| Phase | Durée typique (s) | Potentiel d'optimisation |

|---|---|---|

| Chargement des pièces | 1.0 - 3.0 | Haut |

| Pince / Déclencheur | 0.2 - 0.5 | Moyen |

| Temps de soudure | 0.1 - 1.0 | Haut |

| Temps de maintien | 0.2 - 1.0 | Moyen |

| Déchargement des pièces | 1.0 - 3.0 | Haut |

Cette répartition montre où concentrer ses efforts. La manutention prend souvent plus de temps que la soudure elle-même.

Accélérer l'actionnement

Le mouvement de la presse est un élément clé. Les presses pneumatiques traditionnelles peuvent avoir un léger retard. Elles ont besoin de temps pour que l'air monte en pression.

Nous avons constaté que les presses servo-motorisées offrent un avantage certain. Leur actionnement est plus rapide et beaucoup plus précis. Cela permet de gagner des fractions de seconde cruciales sur chaque cycle. Le contrôle est également supérieur.

Optimisation des paramètres de soudage

Une fonte plus rapide est une question d'équilibre entre l'amplitude et la pression. Augmenter simplement la puissance n'est pas la solution. Cette approche peut endommager les pièces ou créer des joints fragiles.

Nos tests montrent que l'optimisation de ces paramètres peut réduire le temps de soudage de 10-15%. Cela nécessite un réglage minutieux en fonction du matériau et de la géométrie. L'objectif est un transfert d'énergie rapide. Ce transfert est le plus efficace lorsque le impédance acoustique17 de la corne et de la partie en plastique sont bien assortis.

Le rôle de la conception des appareils

Quelle est la vitesse de chargement et de déchargement des pièces ? Il s'agit souvent de la principale perte de temps dans une opération de soudage par ultrasons. Une mauvaise conception de la fixation est souvent à l'origine de cette perte de temps.

Une fixation améliorée peut faire une énorme différence. Pensez à des caractéristiques qui guident la pièce en place. Ou encore des mécanismes qui permettent une éjection plus rapide après la soudure.

Un appareil bien conçu doit être à la fois précis et rapide à utiliser.

| Caractéristiques de l'appareil | Impact sur le temps de cycle |

|---|---|

| Poka-yoke (protection contre les erreurs) | Réduction des erreurs de chargement, gain de temps |

| Pinces à serrage rapide | Accélère le chargement/déchargement |

| Assistance à l'éjection des pièces | Minimise les manipulations manuelles |

| Conception ergonomique | Réduction de la fatigue et du temps de travail de l'opérateur |

Chez PTSMAKE, nous travaillons avec nos clients pour concevoir des montages qui rationalisent l'ensemble de leur flux de travail, et pas seulement la partie soudage.

Pour raccourcir votre cycle de soudage, analysez méticuleusement chaque phase. Un actionnement plus rapide avec des servopresses, des paramètres de soudage optimisés et une conception plus intelligente des montages sont des stratégies clés. Ces petits changements se combinent pour donner un avantage concurrentiel significatif.

Quel est l'avenir de la technologie du soudage par ultrasons ?

L'avenir du soudage par ultrasons ne se résume pas à des liaisons plus solides. Il s'agit de processus d'assemblage plus intelligents, plus précis et plus polyvalents. Nous allons au-delà du simple assemblage de plastique.

Technologies de soudage hybride

La combinaison de l'énergie ultrasonique avec d'autres méthodes est une tendance majeure. Cette approche permet de s'attaquer à des matériaux que l'on pensait impossibles à souder. L'objectif est d'obtenir des performances et une efficacité supérieures.

Soudage des matériaux avancés

Les nouveaux matériaux stimulent l'innovation. Le soudage par ultrasons des composites et même des plastiques biodégradables est aujourd'hui une réussite. Cela ouvre des portes à de nombreuses industries.

| Fonctionnalité | Soudage traditionnel | Soudage du futur |

|---|---|---|

| Contrôle | Amplitude et pression | Précision servocommandée |

| Contrôle | Temps/énergie de base | Données IoT en temps réel |

| Matériaux | Thermoplastiques | Composites, biodégradables |

Cette évolution repousse les limites de la fabrication.

Servocommandes avancées pour une précision ultime

La précision est essentielle dans la fabrication moderne. Le passage des soudeuses pneumatiques aux soudeuses à ultrasons servocommandées change la donne. Les servocommandes permettent une gestion précise de la force et de la vitesse de soudage.

Cela signifie que nous pouvons obtenir des tolérances incroyablement serrées. Pour les pièces des secteurs médical ou aérospatial, ce niveau de contrôle n'est pas seulement bénéfique, il est essentiel. Dans le cadre de projets antérieurs de PTSMAKE, cette précision nous a aidés à éliminer les microfractures dans des composants délicats.

Intégration de l'IdO pour la fabrication intelligente

L'IdO rend les processus de soudage intelligents. Les capteurs intégrés aux systèmes de soudage peuvent surveiller chaque cycle en temps réel. Ils suivent des paramètres tels que l'amplitude, la puissance et la distance d'effondrement.

Ce flux de données permet des ajustements instantanés. Plus important encore, il permet maintenance prédictive18 pour prévenir les défaillances avant qu'elles ne se produisent. Cette approche proactive réduit considérablement les temps d'arrêt et améliore l'efficacité globale de l'équipement.

| Tendance technologique | Principaux avantages | Application pratique |

|---|---|---|

| Servocommandes | Haute précision et répétabilité | Assemblage de dispositifs médicaux |

| Intégration de l'IdO | Contrôle en temps réel | Production de capteurs automobiles |

| Soudage hybride | Assemblage de matériaux dissemblables | Encapsulation de l'électronique |

| Nouveaux matériaux | Une plus grande liberté de conception | Emballage durable |

Nouvelles frontières : Composites et biodégradables

Le soudage par ultrasons s'adapte également aux nouveaux défis posés par les matériaux. L'assemblage de composites à base de fibres de carbone ou de polymères biodégradables était auparavant difficile.

Aujourd'hui, les progrès en matière de direction de l'énergie et de conception d'outils rendent cela possible. Cette évolution est cruciale pour des secteurs tels que l'automobile, qui recherche la légèreté, et l'emballage, qui s'oriente vers la durabilité. Elle élargit les possibilités de création des concepteurs.

L'avenir du soudage par ultrasons est intelligent et précis. Avec les servocommandes, l'intégration IoT et la capacité à assembler de nouveaux matériaux, la technologie devient plus vitale que jamais pour la fabrication haut de gamme.

Débloquez des solutions de soudage par ultrasons de précision avec PTSMAKE

Vous souhaitez améliorer vos projets de soudage par ultrasons ? Contactez PTSMAKE dès aujourd'hui pour bénéficier d'une assistance experte, de solutions personnalisées et d'une fiabilité imbattable - demandez un devis ou envoyez votre demande dès maintenant ! Ensemble, obtenons des résultats irréprochables, du prototype à la production, avec une précision et un service de classe mondiale.

Mieux comprendre comment les liaisons moléculaires créent de la chaleur sous l'effet des ultrasons. ↩

Apprenez la physique du transfert efficace des ondes ultrasoniques du pavillon vers les pièces. ↩

Explorez l'impact des différentes structures moléculaires sur le processus de fabrication de votre projet. ↩

Découvrez comment les vitesses de refroidissement influencent la structure des polymères et la résistance finale de vos pièces soudées. ↩

Voyez comment ce changement de forme permanent permet d'obtenir des liaisons métalliques solides sans fusion. ↩

Découvrez comment les différents types d'actionneurs influencent la précision et la qualité de votre processus de fabrication. ↩

Découvrez comment réaliser des joints étanches pour les composants critiques de votre prochain projet. ↩

Apprenez comment les différentes structures de polymères affectent le processus de soudage par ultrasons et le choix du mode de soudage. ↩

Découvrez comment cette métrique influence le flux de matériaux et la résistance des soudures. ↩

Comprenez ce concept pour voir comment l'énergie est efficacement transférée du soudeur à votre pièce. ↩

Comprendre comment cette propriété du matériau influe sur le transfert d'énergie et l'intégrité finale de la soudure par ultrasons. ↩

Comprendre comment les propriétés des matériaux affectent le transfert d'énergie dans le soudage. ↩

Comprendre la science qui sous-tend le collage des matériaux et pourquoi ce mode de défaillance est le signe d'une soudure supérieure et fiable. ↩

Découvrez comment cette propriété clé du matériau influence la formation de la soudure et la résistance globale. ↩

Découvrez comment cette mesure permet de prédire si votre processus peut répondre de manière cohérente aux spécifications de qualité. ↩

Découvrez comment ce paramètre clé influence la résistance des soudures et évite d'endommager les composants délicats. ↩

Découvrez l'impact de cette propriété sur le transfert d'énergie et la qualité des soudures dans notre guide complet. ↩

Découvrez comment cette approche fondée sur les données peut prévenir les pannes d'équipement et améliorer l'efficacité de votre production. ↩