Vos opérations de soudage plastique par ultrasons se heurtent à une résistance irrégulière des soudures, à des défauts esthétiques ou à des taux de rejet élevés ? Vous n'êtes pas seul - ces problèmes affectent quotidiennement les fabricants, entraînant des retards de production, une augmentation des coûts et la frustration des équipes d'ingénieurs qui tentent de respecter des spécifications strictes.

Le soudage plastique par ultrasons est une méthode d'assemblage précise qui utilise des vibrations à haute fréquence pour créer des liaisons moléculaires entre des pièces thermoplastiques par le biais d'une génération de chaleur contrôlée à l'interface du joint, offrant des temps de cycle rapides et des liaisons solides et fiables lorsqu'elles sont correctement optimisées.

Chez PTSMAKE, j'ai travaillé avec d'innombrables clients qui pensaient initialement que leurs problèmes de soudage étaient dus à des problèmes d'équipement, avant de découvrir que les causes profondes se trouvaient dans la conception des joints, la sélection des matériaux ou les paramètres du processus. Ce guide complet couvre 17 aspects critiques du soudage par ultrasons qui distinguent les opérations réussies de celles qui ne le sont pas.

Qu'est-ce qui définit la ‘soudabilité’ d'un plastique du point de vue de la science des matériaux ?

Tous les plastiques ne sont pas créés égaux pour le soudage. Le succès du soudage des plastiques par ultrasons repose sur la science des matériaux. Il s'agit de comprendre les propriétés fondamentales d'un polymère.

L'importance de la structure moléculaire

Les plastiques sont soit amorphes, soit semi-cristallins. Cette structure détermine leur réaction à la chaleur et aux vibrations. C'est la première chose que nous vérifions chez PTSMAKE.

| Structure | Facilité de soudage | Exemple |

|---|---|---|

| Amorphe | Plus facile | ABS, PC |

| Semi-cristallin | Plus dur | PP, Nylon |

Cette différence fondamentale a d'énormes implications. Elle a un impact direct sur la conception des joints et les paramètres du processus.

Allons plus loin. Au-delà de la structure, d'autres facteurs sont essentiels pour obtenir une soudure solide et fiable. Ces propriétés ne sont pas isolées, elles interagissent. Une inadéquation à ce niveau conduit souvent à des liaisons faibles ou à la défaillance d'un composant.

Température et débit de la matière fondue

La température de fusion d'un plastique doit être atteinte. Mais une large plage de fusion peut s'avérer délicate. Elle exige un contrôle très précis du processus ultrasonique. L'objectif est de transférer efficacement l'énergie à l'interface du joint.

Le rôle de la rigidité et de la friction

La rigidité, mesurée par le module d'élasticité1, La rigidité des matériaux est essentielle. Les matériaux plus rigides transmettent plus efficacement les vibrations ultrasoniques. Les plastiques plus souples peuvent amortir l'énergie avant qu'elle ne crée une fusion.

Un coefficient de frottement élevé est également bénéfique. Il permet de générer rapidement de la chaleur là où elle est nécessaire. Les matériaux à faible coefficient de frottement nécessitent plus d'énergie ou de temps.

Nos travaux nous ont permis de constater que ces facteurs interagissent de manière complexe. L'analyse de ces propriétés est une étape clé de notre processus.

| Propriété | Valeur élevée | Faible valeur |

|---|---|---|

| Rigidité | Bonne transmission de l'énergie | Mauvaise transmission de l'énergie |

| Friction | Production de chaleur plus rapide | Génération de chaleur plus lente |

La soudabilité d'un plastique est définie par sa structure moléculaire, sa température de fusion, sa rigidité et son frottement. La compréhension de ces propriétés interconnectées est fondamentale pour la conception réussie des composants et l'obtention de résultats de soudage par ultrasons solides et fiables.

Quels sont les trois principaux modes de soudage : le temps, l'énergie et la distance ?

Dans le domaine du soudage plastique par ultrasons, le contrôle est primordial. Le processus se déroule en quelques fractions de seconde. Alors, comment garantir une soudure parfaite à chaque fois ? La réponse se trouve dans les modes de soudage.

Ces modes sont simplement les paramètres que nous utilisons pour indiquer à la machine quand s'arrêter. Chacun d'entre eux offre une manière différente de contrôler le cycle de soudage. Ils garantissent la cohérence et la qualité.

Choix de la méthode de contrôle

Il s'agit d'un élément déclencheur qui permet d'arrêter le processus. Chaque mode - temps, énergie ou distance - agit comme ce signal. Le choix du bon mode dépend de vos pièces et de vos objectifs.

| Mode | Principe de contrôle | Meilleur pour |

|---|---|---|

| L'heure | Durée fixe de la vibration ultrasonique | Des pièces simples et très cohérentes |

| L'énergie | Quantité spécifique d'énergie fournie | Pièces avec de légères variations |

| Distance | Une quantité précise d'effondrement du matériau | Dimensions critiques de l'assemblage |

Le choix du mode de soudage est essentiel. Il a un impact direct sur la qualité, la résistance et la cohérence de la soudure finale. Chaque mode a sa place et la compréhension de leurs différences est essentielle pour tout projet. Dans les projets PTSMAKE passés, le choix du mode est l'une des premières choses dont nous discutons avec nos clients.

Mode Temps : L'approche la plus simple

Ce mode fait fonctionner les vibrations ultrasoniques pendant une durée prédéfinie. Il est simple à mettre en place et fonctionne bien lorsque les pièces sont extrêmement cohérentes. Toutefois, il ne peut pas compenser les variations de géométrie ou de matériau des pièces. Cela peut entraîner des sursoudures ou des sous-soudures.

Mode énergie : Un contrôle plus intelligent

Le mode énergie mesure l'énergie délivrée à la pièce. Le cycle de soudage s'arrête lorsqu'une valeur d'énergie spécifique est atteinte. Cette méthode s'adapte aux petites variations des pièces. Elle garantit que chaque pièce reçoit la même quantité d'énergie pour la fusion. En effet, le processus repose sur Chauffage à hystérésis2 pour générer de la fonte. Plus de matière nécessite plus d'énergie.

Mode Distance : Précision ultime

Le mode Distance arrête la soudure en fonction de l'affaissement des pièces. Il peut s'agir d'une "distance d'affaissement" (la quantité de fonte) ou d'une "distance absolue" (la hauteur finale de la pièce). Cette méthode offre la plus grande précision pour les dimensions finales de l'assemblage. Mais elle est très sensible aux variations de tolérance des pièces.

| Mode | Avantages | Inconvénients |

|---|---|---|

| L'heure | Facile à mettre en place ; cycles rapides. | Soudures incohérentes si les pièces varient. |

| L'énergie | Compense les variations des pièces ; résistance constante de la soudure. | Il peut être plus difficile d'effectuer les réglages initiaux. |

| Distance | Haute précision ; garantit les dimensions finales. | Sensible aux tolérances des pièces ; nécessite des montages précis. |

Ces trois modes - temps, énergie et distance - sont les principales commandes du soudage par ultrasons. Chacun d'entre eux fournit une méthode différente pour arrêter le cycle de soudage, offrant des avantages uniques pour des applications spécifiques, qu'il s'agisse de pièces simples ou de haute précision.

Quels sont les principaux types de joints de soudure par ultrasons ?

Il est essentiel de choisir la bonne conception de joint. C'est la première étape d'une soudure réussie. Cette conception détermine la manière dont l'énergie ultrasonique est concentrée. Elle garantit une liaison solide et fiable.

Chez PTSMAKE, nous nous concentrons sur trois modèles principaux. Chacune d'entre elles a un objectif différent. Ils sont sélectionnés en fonction de la géométrie de la pièce, du matériau et des exigences de résistance.

Une comparaison rapide

Voici une répartition simple des principaux types. Nous examinerons chacun d'entre eux plus en détail.

| Type d'articulation | Avantage principal | Cas d'utilisation courante |

|---|---|---|

| Butt Joint avec le directeur de l'énergie | Concentration précise de l'énergie | Usage général, boîtiers électroniques |

| Joint de cisaillement | Joints solides et hermétiques | Dispositifs médicaux, conteneurs |

| Joint d'écharpe | Excellent alignement | Pièces cylindriques ou alignées |

Butt Joint avec le directeur de l'énergie

C'est la conception la plus courante que nous voyons. La clé est le "directeur d'énergie". Il s'agit d'une petite arête triangulaire moulée sur l'une des pièces. Cette arête concentre l'énergie ultrasonique. Elle déclenche une fusion rapide et contrôlée.

Application idéale

Les joints bout à bout sont parfaits pour les pièces fabriquées à partir de plastiques amorphes. Pensez aux boîtiers pour l'électronique grand public ou aux composants automobiles. Ils fonctionnent mieux lorsque les joints hermétiques ne sont pas la priorité absolue. Le joint offre une bonne résistance pour de nombreuses applications.

Joint de cisaillement

Lorsque vous avez besoin d'un joint solide et hermétique, le joint de cisaillement est souvent la solution. Cette conception crée un lien en faisant fondre les surfaces lorsqu'elles frottent l'une contre l'autre sous l'effet de la pression. Cette action de frottement chasse l'air. Elle crée un joint étanche. Le plastique viscoélastique3 La nature est ici cruciale.

Chez PTSMAKE, nous recommandons souvent cette méthode pour les pièces nécessitant une fermeture hermétique, comme les conteneurs de liquides ou les appareils médicaux. D'après nos tests, les joints de cisaillement peuvent produire certaines des liaisons les plus solides dans le soudage plastique par ultrasons.

Joint d'écharpe

Le joint en écharpe est un excellent choix pour l'auto-alignement. Les surfaces d'accouplement inclinées guident les deux pièces en position pendant le soudage. Ce type de joint est idéal pour les pièces cylindriques ou les composants pour lesquels un alignement précis est essentiel. Il permet également d'obtenir une ligne de joint propre avec un minimum de bavures.

Le choix du bon joint - culot, cisaillement ou scarf - est crucial pour la réussite. Chaque conception offre des avantages uniques en termes de résistance, d'étanchéité et d'alignement. La qualité et les performances du produit final dépendent fortement de cette décision initiale.

Quel est le système de classification des défauts de soudage par ultrasons les plus courants ?

Pour diagnostiquer correctement les défaillances des soudures, il faut un système. Un cadre clair nous aide à trouver rapidement la cause première d'un problème. Il élimine les conjectures du dépannage.

Cette approche systématique regroupe les défauts en quatre catégories principales. Cette organisation rend le processus de diagnostic beaucoup plus efficace pour toute équipe.

Voici un bref aperçu de ces groupes.

| Catégorie de défaut | Indicateur primaire |

|---|---|

| Soudure insuffisante | Lien faible ou inexistant |

| Sursoudage | Dommages excessifs causés par l'éclair et le matériel |

| Défauts esthétiques | Marques indésirables ou problèmes de surface |

| Questions dimensionnelles | Modifications de la forme ou de la taille de la pièce |

Cette structure constitue la première étape. Elle nous aide à élaborer un plan de dépannage logique.

Ce cadre de diagnostic est un outil pratique. Dans nos projets à PTSMAKE, nous l'utilisons pour rationaliser la résolution des problèmes avec nos clients. Il crée un langage commun pour identifier les problèmes.

Soudure insuffisante

Il s'agit de la défaillance la plus courante. Elle signifie que les pièces ne sont pas collées correctement. La soudure est faible ou inexistante. En général, cela indique un manque d'énergie au niveau du joint de soudure. Cela peut être dû à une faible amplitude ou à un temps de soudure insuffisant.

Sursoudage

C'est le problème inverse. Trop d'énergie est appliquée aux pièces. Vous constaterez qu'une quantité excessive d'éclair est poussée hors de l'articulation. Cela peut entraîner dégradation des matériaux4. La structure moléculaire du plastique se décompose, ce qui affaiblit considérablement l'assemblage final.

Défauts esthétiques et dimensionnels

Ces défauts ont une incidence sur l'aspect et l'ajustement de la pièce. Même si la soudure est solide, ces défauts peuvent entraîner le rejet de la pièce. C'est particulièrement vrai pour les produits destinés aux consommateurs, où l'esthétique est essentielle.

Prenons quelques exemples.

| Type de faille | Description |

|---|---|

| Marquage | Éraflures ou marques d'outils sur la surface de la pièce dues à la corne. |

| Naufrage | Dépressions sur la surface opposée au directeur de l'énergie. |

| Distorsion des pièces | La géométrie globale de la pièce est modifiée après le soudage. |

La précision dimensionnelle est essentielle dans soudure plastique par ultrasons. Même une déformation mineure peut empêcher les pièces de s'intégrer correctement dans un ensemble plus vaste, un problème que nous aidons souvent à résoudre.

Ce cadre permet de classer les défaillances de soudure en quatre catégories : soudure insuffisante, sursoudure, défauts cosmétiques et problèmes dimensionnels. L'utilisation de ce système simplifie les diagnostics, ce qui permet de trouver des solutions plus rapides et d'améliorer le contrôle de la qualité. Il s'agit d'un outil fondamental pour une réussite répétée.

Quels sont les différents types d'équipements de soudage par ultrasons et leurs applications ?

Choisir le bon équipement de soudage par ultrasons est vital. Votre décision a un impact sur l'efficacité, la qualité et vos résultats. Le paysage est principalement divisé en trois catégories.

Il existe des soudeuses d'établi, des soudeuses automatisées et des soudeuses manuelles. Chaque type est conçu pour des échelles de production différentes. Ils traitent des pièces de tailles et de complexités différentes. Décortiquons-les.

| Type d'équipement | Meilleur pour | Caractéristiques principales |

|---|---|---|

| Établi | Petites et moyennes séries | Polyvalence |

| Automatisé | Production en grande quantité | Cohérence |

| À main levée | Réparations ponctuelles, grandes pièces | Portabilité |

Comprendre ces distinctions est la première étape. Elle permet d'investir en connaissance de cause dans vos besoins d'assemblage.

Un regard plus approfondi sur les applications des équipements

Le choix de l'équipement va au-delà du simple volume de production. C'est une question de précision et d'intégration. Dans les projets de PTSMAKE, nous guidons souvent les clients sur ce point. L'objectif est d'adapter la machine à l'application spécifique.

Soudeuses d'établi : Le cheval de bataille polyvalent

Les soudeuses d'établi sont parfaites pour les stations d'assemblage manuel. Elles sont idéales pour le prototypage et les petites et moyennes séries. Les opérateurs ont un contrôle direct sur le processus. Elles sont donc idéales pour les pièces complexes. Elles sont courantes dans l'assemblage d'appareils médicaux et électroniques.

Systèmes automatisés : Le moteur de la production de masse

L'automatisation est la clé de la fabrication en grande série. Les systèmes automatisés de soudage de plastique par ultrasons s'intègrent directement dans les lignes de production. Ils garantissent des soudures rapides et reproductibles avec une intervention humaine minimale. Cette technologie est essentielle pour les industries de l'automobile et des biens de consommation. Une alimentation électrique envoie un signal à un transducteur. Le transducteur le convertit à l'aide de la effet piézoélectrique5. Cela crée les vibrations nécessaires.

Soudeurs manuels : La flexibilité au creux de la main

Les appareils portatifs offrent une portabilité inégalée. Ils sont utilisés pour le soudage par points, le piquetage et les réparations. Ils sont également excellents pour les pièces de grande taille ou difficiles à atteindre. Vous les trouverez dans les réparations automobiles et les tâches de fabrication sur site.

| Type de soudeur | Applications industrielles | Exemple de cas d'utilisation |

|---|---|---|

| Établi | Dispositifs médicaux | Sceller un emballage stérile |

| Automatisé | Automobile | Assemblage des éléments du tableau de bord |

| À main levée | La construction | Soudage par points de grands panneaux |

Il est essentiel de choisir le bon type d'équipement. Les unités d'établi offrent une certaine polyvalence, les systèmes automatisés permettent d'obtenir une échelle et une cohérence, tandis que les soudeuses portatives offrent une certaine portabilité. Ce choix influence directement l'efficacité de votre production, le contrôle de la qualité et la rentabilité globale.

Quelles sont les principales différences entre le soudage des plastiques rigides et celui des plastiques souples ?

Le soudage de différents plastiques n'est pas un processus unique. Les réglages pour les matériaux rigides sont très différents de ceux pour les matériaux flexibles. Vous devez adapter votre approche.

Le respect de cette règle garantit une soudure solide et fiable. Elle permet d'éviter les dommages et les liaisons faibles.

Ajustement des paramètres pour les plastiques rigides

Les matériaux rigides et semi-cristallins comme l'ABS ou le polycarbonate ont besoin de plus d'énergie. Cela signifie une plus grande amplitude et une plus grande force pour faire fondre efficacement leurs chaînes moléculaires structurées.

Réglages pour les plastiques souples

Les plastiques souples et amorphes comme le PVC ou le TPE nécessitent un toucher plus doux. Une force et une amplitude plus faibles sont essentielles. Cela permet d'éviter de faire fondre ou d'endommager le matériau.

Voici une comparaison rapide basée sur notre expérience à PTSMAKE :

| Paramètres | Plastiques rigides (par exemple, ABS) | Plastiques souples (par exemple, TPE) |

|---|---|---|

| Amplitude | Haut | Faible |

| La force | Haut | Faible |

| Temps de soudure | Généralement plus courte | Peut être plus long, contrôlé |

La réussite d'un projet de soudage plastique par ultrasons dépend de la précision du contrôle des paramètres. Chaque classe de matériau se comporte de manière unique sous l'effet de l'énergie vibratoire, et il est essentiel de le comprendre.

Pourquoi les matériaux rigides ont besoin de plus de puissance

Les plastiques rigides et semi-cristallins ont une structure moléculaire ordonnée. Cette structure nécessite une énergie importante pour se décomposer et fondre. Une force élevée est nécessaire pour maintenir le contact et transmettre efficacement les vibrations. La force élevée amplitude6 génère rapidement la friction et la chaleur nécessaires. Sans une puissance suffisante, vous n'obtiendrez pas une liaison moléculaire correcte, ce qui entraînera une soudure faible ou incomplète. Dans notre travail à PTSMAKE, nous partons de la fiche technique du matériau et effectuons ensuite des tests pour trouver la fenêtre optimale de haute énergie.

L'approche douce pour les matériaux souples

En revanche, les plastiques souples et amorphes ont une structure moléculaire aléatoire. Ils se ramollissent sur une plus grande plage de températures et nécessitent beaucoup moins d'énergie pour atteindre l'état de soudure. L'utilisation d'une amplitude ou d'une force élevée sur ces matériaux est une erreur courante. Cela peut facilement faire fondre le matériau, le déformer ou le rendre cassant autour du joint de soudure. Nous utilisons souvent des réglages plus faibles sur une durée légèrement plus longue et contrôlée. Cela permet au matériau de s'écouler et de se lier sans être détruit.

Ce tableau indique les risques liés à des réglages incorrects :

| Type de matériau | Le risque d'une trop grande puissance | Risque d'une puissance insuffisante |

|---|---|---|

| Rigide | Dégradation des matériaux, flash | Pas de soudure, liaison faible |

| Flexible | Fusion, déformation | Fusion superficielle incomplète |

En résumé, les plastiques rigides nécessitent des réglages à haute puissance pour faire fondre leurs formes structurées. Les plastiques souples nécessitent une approche moins énergique et plus délicate pour éviter les dommages. Il est essentiel d'adapter le processus de soudage à la classe spécifique du matériau pour obtenir une liaison réussie.

Quel est l'impact des charges et des additifs (verre, talc, etc.) sur le soudage ?

Les additifs modifient fondamentalement les propriétés d'un plastique. Cela a un impact direct sur la façon dont il se comporte pendant le soudage. Certains changements sont bénéfiques, tandis que d'autres posent des problèmes importants.

La compréhension de ces effets est la clé d'une soudure réussie.

L'impact des mastics de renforcement

Les charges telles que la fibre de verre et le talc sont courantes. Elles sont ajoutées pour augmenter la rigidité et la résistance. Cette rigidité accrue peut améliorer la transmission de l'énergie pendant le soudage plastique par ultrasons.

Cependant, ces charges sont abrasives. Elles agissent comme du papier de verre sur l'équipement de soudage, provoquant une usure prématurée.

| Type d'additif | Effet primaire sur le matériel | Impact sur le soudage |

|---|---|---|

| Remplissage de renforcement | Augmente la rigidité et la résistance | Mixte : Favorise le flux d'énergie mais provoque l'usure de l'outil |

| Plastifiants | Augmente la flexibilité et la souplesse | Négatif : Amortit les vibrations, affaiblit la soudure |

| Retardateurs de flamme | Réduit l'inflammabilité | Négatif : Peut interférer avec le collage |

Cela nécessite un équilibre minutieux entre le choix des matériaux et les paramètres du processus.

Lorsque l'on parle de soudage de matières plastiques chargées, la conversation devient plus complexe. Chaque additif introduit des variables uniques qui doivent être gérées pour obtenir un joint solide et fiable. Il s'agit d'une considération essentielle dans la conception des pièces.

Produits de remplissage abrasifs : Le compromis

Les fibres de verre et le talc sont excellents pour créer des pièces rigides. Lors du soudage par ultrasons, cette rigidité permet de transmettre efficacement l'énergie à l'interface du joint. Cela permet d'accélérer les temps de soudage.

Le problème est l'usure physique. Ces particules dures et tranchantes frottent contre la corne de soudage. Cette action abrasive réduit la durée de vie de l'outil et augmente les coûts d'exploitation. Chez PTSMAKE, nous conseillons souvent à nos clients des matériaux ou des revêtements spécifiques pour la corne afin d'atténuer ce problème. Cette propriété des matériaux de viscoélasticité7 est crucial ici.

Interférence chimique d'autres additifs

D'autres additifs peuvent perturber activement le processus de soudage.

L'effet adoucissant des plastifiants

Les plastifiants rendent les matériaux plus flexibles. Cette propriété est excellente pour certaines applications, mais elle est préjudiciable au soudage par ultrasons. La souplesse amortit les vibrations à haute fréquence, empêchant la génération d'une chaleur suffisante au niveau du joint.

Retardateurs de flamme et contamination

Les retardateurs de flamme sont conçus pour être activés par la chaleur. Malheureusement, les températures de soudage peuvent les déclencher. Ils peuvent libérer des gaz ou former une couche de carbonisation à l'interface, empêchant les plastiques fondus de fusionner correctement.

| Additif | Défis spécifiques en matière de soudage | Mesures recommandées |

|---|---|---|

| Fibre de verre | Cause d'une usure importante de la corne | Utiliser des cornes en acier à outils trempé ou revêtues |

| Talc | Abrasif, peut absorber l'énergie | Régler l'amplitude et la pression de soudage |

| Plastifiants | Amortit les vibrations ultrasoniques | Envisager d'autres méthodes de soudage |

| Retardateurs de flamme | Peut contaminer l'interface du joint | Tester minutieusement la compatibilité des matériaux |

C'est pourquoi la sélection des matériaux est une première étape cruciale pour tout projet impliquant le soudage.

Les charges telles que le verre peuvent favoriser la transmission de l'énergie mais provoquent l'usure de la corne. Par ailleurs, les additifs tels que les plastifiants et les retardateurs de flamme interfèrent souvent avec le processus de liaison moléculaire, ce qui entraîne une mauvaise qualité de la soudure et des résultats incohérents qui doivent être gérés avec soin.

Quelles sont les différentes méthodes de maintien et d'alignement des pièces plastiques ?

Une fixation correcte est la base d'une fabrication reproductible. Un nid ou un gabarit maintient votre pièce en plastique en toute sécurité. Il garantit un alignement parfait à chaque cycle.

C'est particulièrement vrai pour les processus d'assemblage. Pensez à des opérations telles que le soudage de plastique par ultrasons. La bonne fixation fait toute la différence.

Choix des matériaux de fixation

Le choix du bon matériau est la première étape. Chaque matériau présente des avantages uniques pour des applications différentes. Nous guidons souvent nos clients en fonction des besoins spécifiques de leur projet.

| Matériau | Avantage principal | Meilleur pour |

|---|---|---|

| Acier | Rigidité et durée de vie maximales | Matériaux abrasifs à haut volume |

| Aluminium | Bonne rigidité, usinable | Applications les plus générales, prototypes |

| Uréthane coulé | Conformité à la forme de la pièce | Pièces complexes, délicates ou cosmétiques |

Éléments de conception essentiels

Un dispositif de fixation ne doit pas se contenter de tenir la pièce. Il doit la soutenir correctement et l'aligner avec précision. Les goupilles d'alignement et les surfaces profilées sont des caractéristiques essentielles.

Une fixation rigide n'est pas négociable pour obtenir de bonnes soudures. C'est un principe fondamental que nous suivons chez PTSMAKE. Lorsqu'une fixation fléchit, elle absorbe l'énergie destinée au joint de soudure. Il en résulte des soudures faibles ou incomplètes.

Pour un procédé tel que le soudage plastique par ultrasons, toute l'énergie à haute fréquence doit être dirigée vers le plastique. Une fixation solide et inflexible agit comme une enclume parfaite. Il renvoie l'énergie dans l'interface de soudage, créant ainsi la friction et la chaleur nécessaires à une fusion solide.

Gestion de l'énergie dans la fixation

La conception du dispositif a un impact direct sur le transfert d'énergie. Il doit soutenir la pièce directement sous la zone de soudure. Cela permet de s'assurer que l'énergie vibratoire n'est pas perdue. Un mauvais support entraîne des résultats irréguliers.

D'après nos tests, un projecteur avec une mauvaise Impédance acoustique8 L'appariement peut réduire la résistance de la soudure de plus de 50%. Il s'agit d'un facteur critique dans le contrôle du processus.

| Fonctionnalité | Objectif | Impact sur la qualité |

|---|---|---|

| Soutien partiel | Empêche la flexion des pièces sous pression | Assure un transfert d'énergie cohérent vers l'articulation |

| Goupilles d'alignement | Localisation précise des pièces les unes par rapport aux autres | Garantit la précision de l'assemblage et de l'emplacement des soudures |

| Pinces | Fixe la pièce fermement dans l'emboîtement | Arrêt du mouvement pendant le cycle de soudage |

Nous concevons des montages qui non seulement maintiennent la pièce, mais optimisent également la physique du processus d'assemblage.

Le choix du matériau et de la conception de la fixation est crucial. La rigidité est primordiale, en particulier pour les procédés à base d'énergie comme le soudage plastique par ultrasons. Une fixation bien conçue garantit des résultats cohérents et de haute qualité en soutenant correctement la pièce et en dirigeant l'énergie vers le joint de soudure.

Comment développer systématiquement un nouveau procédé de soudage à partir de zéro ?

Le développement d'un nouveau procédé de soudage nécessite un plan clair, étape par étape. Les approximations conduisent à des pertes de temps et de ressources. Le succès repose sur une méthodologie systématique.

Cette approche structurée garantit que chaque variable est prise en compte. Elle va des exigences générales aux paramètres les plus précis.

Définir des exigences claires

Tout d'abord, nous devons définir ce qu'est la "réussite". Nous travaillons avec nos clients pour établir des objectifs clairs et mesurables pour la soudure. C'est la phase la plus critique.

Indicateurs clés de performance

- La force : Quelle charge la soudure doit-elle supporter ?

- Cosmétiques : Existe-t-il des normes visuelles spécifiques ?

- Durée du cycle : Quelle doit être la rapidité du processus ?

Voici une répartition simple des exigences courantes.

| Type d'exigence | Exemple de mesure | Importance |

|---|---|---|

| Mécanique | Résistance à la traction > 50 MPa | Haut |

| Esthétique | Pas de flash ni de décoloration | Moyen |

| Production | Temps de cycle < 10 secondes | Haut |

Cette clarté guide toutes les décisions ultérieures dans le développement du processus.

Du concept à la production

Une fois les exigences définies, nous passons aux détails techniques. C'est là que l'expertise en ingénierie entre en jeu, en particulier pour les applications complexes. Nous décomposons le projet en phases logiques.

Conception des joints et considérations relatives aux matériaux

La conception du joint est fondamentale. Elle doit être adaptée à la méthode de soudage et aux matériaux choisis. Par exemple, la conception du soudage plastique par ultrasons est très différente des autres méthodes.

Le choix du matériau détermine également notre point de départ. Nous analysons les propriétés du polymère, telles que l'indice de fluidité et la température de transition vitreuse. Ces facteurs influencent fortement la sélection des paramètres initiaux.

Sélection et optimisation des paramètres

Nous commençons par un ensemble de paramètres de base. Ceux-ci sont dérivés des fiches techniques des matériaux et de l'expérience acquise par PTSMAKE dans le cadre de projets antérieurs. Ce n'est que le point de départ.

La véritable magie s'opère lors de l'optimisation itérative. Nous utilisons un plan d'expériences (DOE) pour tester efficacement les variables. Cette méthode nous permet de voir comment des facteurs tels que la pression, la température et le temps interagissent.

L'utilisation d'une méthode structurée telle qu'un réseau orthogonal9 nous permet de tester plusieurs variables simultanément. Cela réduit considérablement le nombre d'essais nécessaires. Cela permet d'économiser du temps et du matériel.

| Facteur | Niveau 1 | Niveau 2 | Niveau 3 |

|---|---|---|---|

| Pression de soudage | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Temps de soudure | 0,5 sec | 1.0 sec | 1,5 sec |

| Amplitude | 60 microns | 70 microns | 80 microns |

Ce processus systématique permet d'affiner l'opération. Nous continuons jusqu'à ce que toutes les exigences initiales soient systématiquement satisfaites, ce qui garantit un processus de soudage robuste et reproductible.

Une approche systématique transforme le développement de processus d'un art en une science. En définissant les exigences, en concevant le joint, en fixant les paramètres initiaux et en utilisant le DOE pour l'optimisation, nous créons un processus fiable et efficace. Cela garantit une qualité constante de la première à la dernière pièce.

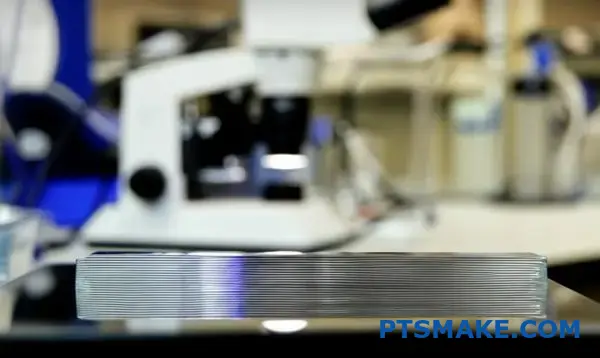

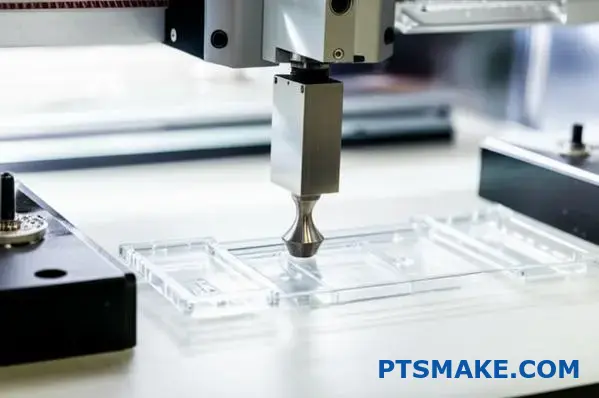

Comment diagnostiquer la qualité d'une soudure à l'aide de la coupe transversale et de la microscopie ?

Le diagnostic de la qualité des soudures est un processus précis et méthodique. Il ne s'agit pas de deviner. Il offre une fenêtre claire sur la structure interne d'un joint.

Ce guide décompose la procédure en trois étapes essentielles. En les suivant, vous obtiendrez des résultats précis et reproductibles à chaque fois. Il s'agit d'une compétence fondamentale pour l'assurance qualité.

Le flux de travail essentiel

La procédure peut être simplifiée en trois étapes principales. Chaque étape s'appuie sur la précédente pour aboutir à une analyse concluante.

| Étape | Objectif | Principaux équipements nécessaires |

|---|---|---|

| 1. Découpage | Isoler une section transversale propre | Scie diamantée à basse vitesse |

| 2. Polissage | Créer une surface lisse comme un miroir | Machine à polir, abrasifs |

| 3. L'examen | Identifier et documenter les défauts | Microscope métallurgique |

Guide pratique de l'analyse des soudures

Examinons chaque étape plus en détail. Dans le cadre de nos projets antérieurs à PTSMAKE, nous avons constaté que le fait de sauter ou de précipiter l'une ou l'autre de ces étapes conduit à des données peu fiables. La précision à chaque étape n'est pas négociable.

Étape 1 : Découpe de l'échantillon

Il faut d'abord couper l'échantillon perpendiculairement à la ligne de soudure. Nous utilisons une scie de précision à basse vitesse avec une lame diamantée.

Cette technique est cruciale. Elle minimise la chaleur et les contraintes mécaniques sur l'échantillon. Une coupe grossière peut introduire des dommages qui pourraient être confondus plus tard avec un défaut de soudure.

Étape 2 : Polissage de la section transversale

Après la coupe, l'échantillon est généralement monté dans une résine époxy. Il est ainsi plus facile à manipuler lors du polissage.

Le processus de polissage commence par l'utilisation de papiers abrasifs à gros grains. On passe ensuite à des grains de plus en plus fins. L'objectif est d'éliminer toutes les rayures de la phase de coupe.

Enfin, nous utilisons une fine suspension de polissage. Cela permet d'obtenir une surface miroir, sans rayures. Ce niveau de clarté est essentiel pour une observation microscopique précise. L'analyse des liaison interfaciale10 dépend entièrement de cette préparation.

Étape 3 : Examen microscopique

Avec un échantillon parfaitement poli, nous passons au microscope. Ici, nous pouvons enfin voir l'histoire interne de la soudure. Ceci est particulièrement important pour les procédés tels que le soudage plastique par ultrasons.

Défauts de soudure courants à identifier

| Type de défaut | Caractéristiques visuelles | Causes communes |

|---|---|---|

| Les vides | Petites poches, souvent sphériques, à l'intérieur de la soudure | Air emprisonné, humidité ou dégazage |

| Mauvaise liaison | Une ligne de séparation claire à l'interface de la soudure | Manque d'énergie, de pression ou de temps |

| Dégradation | Matières carbonisées, brûlées ou décolorées | Énergie ou durée de soudage excessives |

| Débit insuffisant | Le matériau de soudure ne remplit pas complètement le joint. | Paramètres ou conception de l'articulation incorrects |

Ce processus en trois étapes - coupe précise, polissage méthodique et examen microscopique détaillé - est la référence en la matière. Il transforme l'évaluation de la qualité d'une hypothèse en une science, en fournissant des preuves claires de l'intégrité structurelle d'une soudure.

Quelle est l'approche systématique pour résoudre les problèmes de résistance des soudures ?

Un organigramme logique est le meilleur outil de dépannage. Ne passez pas à des réglages complexes. Commencez par les éléments de base. Ce processus méthodique permet d'économiser du temps et de la frustration.

Nous commençons toujours par les variables les plus courantes. Elles sont souvent à l'origine des plus gros problèmes. Vérifiez-les avant de toucher aux paramètres de la machine.

Contrôles physiques initiaux

Tout d'abord, il faut s'assurer que l'installation physique est en bon état. Des pièces incohérentes ou une fixation mal ajustée peuvent ruiner une soudure.

| Variable à vérifier | Point clé de l'inspection |

|---|---|

| Cohérence des pièces | Les dimensions, les matériaux et l'emplacement des portes sont-ils identiques ? |

| Stabilité de l'appareil | La pièce est-elle bien maintenue sans bouger ? |

| Étanchéité de la pile | Tous les composants (avertisseur, amplificateur, convertisseur) sont-ils bien serrés ? |

| Régulation de la pression | La pression d'air est-elle constante et correctement réglée ? |

Ces contrôles simples permettent de résoudre de nombreux problèmes.

Développer une logique de dépannage plus approfondie

Une approche systématique permet d'éviter les suppositions aléatoires. Elle vous oblige à éliminer les causes simples avant de vous attaquer aux causes complexes. Cette approche est cruciale dans le domaine de la fabrication de haute précision.

Chez PTSMAKE, nous traitons le dépannage comme une expérience scientifique. Nous modifions une variable à la fois. Cela nous permet d'isoler efficacement la cause première. Sinon, vous ne saurez jamais vraiment ce qui a résolu le problème.

Voie d'escalade pour les problèmes de soudure

Si les vérifications initiales sont satisfaisantes, vous pouvez continuer. Nous examinons maintenant les paramètres de la machine et les propriétés des matériaux. Il s'agit d'une étape plus avancée.

Certains polymères sont hygroscopique11, Cela signifie qu'ils absorbent l'humidité. D'après les résultats de nos tests, cela peut affecter considérablement la résistance des soudures. L'état des matériaux est donc un point de contrôle essentiel.

Le tableau ci-dessous présente un cheminement logique de l'escalade pour le soudage plastique par ultrasons.

| Stade | Domaine d'intervention | Exemples d'actions |

|---|---|---|

| Première étape | Configuration mécanique | Vérifier l'ajustement de la pièce, la sécurité du montage et l'étanchéité de la pile. |

| Étape 2 | Paramètres du processus | Ajuster le temps de soudure, le temps de maintien ou l'amplitude de manière incrémentale. |

| Étape 3 | Intégrité matérielle | Vérifier l'absence d'humidité, de contamination ou de variation de lot. |

| Étape 4 | Santé de l'équipement | Inspecter le klaxon et le convertisseur pour vérifier qu'ils ne sont pas usés ou endommagés. |

Cette méthode structurée permet de ne rien oublier.

Un organigramme systématique permet de gagner du temps en traitant d'abord les problèmes physiques courants. En confirmant la cohérence de la pièce, la stabilité du montage et la pression avant d'ajuster les paramètres, vous pouvez isoler les problèmes beaucoup plus efficacement et éviter les complications inutiles.

Comment résoudre un taux de rejet élevé pour des défauts cosmétiques ?

Pour résoudre le problème des taux élevés de défauts cosmétiques, il faut avoir une vue d'ensemble. Il s'agit rarement d'un problème unique. Le problème est souvent lié à la conception, à l'outillage et au processus. Chaque domaine peut créer ou aggraver des défauts.

Résolution holistique des problèmes

Vous devez analyser l'ensemble du système. Un petit défaut de conception peut être amplifié par des réglages de processus incorrects. Ce phénomène est fréquent dans l'industrie manufacturière.

Principaux domaines d'enquête

Une vérification systématique est nécessaire. Nous commençons par isoler les variables. Cela permet d'identifier la cause première sans confusion.

| Domaine | Cause fondamentale commune |

|---|---|

| Conception des pièces | Angles internes aigus |

| Outillage | Contact irrégulier de l'avertisseur |

| Fixtures (en anglais) | Soutien inadéquat des pièces |

| Processus | Force ou temps excessifs |

Une plongée plus profonde dans les causes profondes

Un taux de rejet élevé est un puzzle composé de nombreuses pièces. Les projets antérieurs de PTSMAKE nous ont appris que ces pièces sont interconnectées. Il n'est pas possible de résoudre un problème de manière isolée.

L'effet domino dans l'industrie manufacturière

Prenons l'exemple d'une pièce dont les angles internes sont aigus. Ce choix de conception crée un point de concentration de contraintes12. Cette faiblesse n'est peut-être pas un problème en soi.

Cependant, il faut l'associer à un dispositif de fixation qui offre un support médiocre. La pièce peut alors fléchir pendant le traitement. Cela ajoute encore plus de tension.

Maintenant, appliquez une force excessive au cours d'un processus d'assemblage tel que le soudage plastique par ultrasons. La force élevée, combinée à la contrainte exercée par l'angle vif et le mauvais support, provoque une fissure ou une marque de brûlure. Le défaut apparaît.

Paramètres interconnectés

Chaque paramètre influence les autres. Ajuster l'un d'entre eux sans tenir compte de l'impact sur les autres est une erreur courante. Elle peut conduire à traîner les problèmes sans trouver de véritable solution.

| Facteur | Interaction avec d'autres facteurs | Défaut potentiel |

|---|---|---|

| Conception des pièces | Influence sur les exigences en matière d'outillage et de fixation | Fissures, traces de coulures |

| Outillage | Affecté par la géométrie de la pièce et les paramètres du processus | Flashing, soudures inégales |

| Fixtures (en anglais) | Essentiel pour la gestion des forces du processus | Déformation des pièces, éraflures |

| Processus | Doit être adapté à la conception et à l'outillage | Marques de brûlures, dégradation des matériaux |

Nous avons découvert que la cartographie de ces interactions est le moyen le plus rapide d'obtenir un processus de fabrication stable et fiable.

Une approche systématique est essentielle pour les défauts cosmétiques. Vous devez analyser l'interaction entre la conception de la pièce, l'outillage, les montages et les paramètres du processus. Cette vision intégrée révèle la véritable cause première, évitant ainsi un cycle de corrections temporaires et de problèmes récurrents.

Comment gérez-vous les projets de soudage impliquant des pièces très fines ou délicates ?

La manipulation de composants très fins ou délicats est un défi courant. Le succès dépend de l'utilisation de techniques avancées avec précision. C'est une question de finesse, pas de force.

Nous nous efforçons de minimiser les contraintes exercées sur les pièces. Cela permet d'obtenir une soudure solide sans causer de dommages ou de déformations.

Techniques avancées clés

Affiner le processus

Nous commençons par ajuster les paramètres du noyau. Il s'agit notamment d'utiliser une amplitude plus faible pour réduire le stress vibratoire. Il s'agit d'une première étape cruciale.

Voici quelques stratégies de base que nous utilisons à PTSMAKE.

| Stratégie | Objectif principal | Meilleur pour |

|---|---|---|

| Faible amplitude | Réduire le stress sur la pièce | Matériaux extrêmement fins ou fragiles |

| Contrôle de la distance d'effondrement | Assurer une profondeur de soudure constante | Applications nécessitant une grande précision |

| Luminaires spécialisés | Empêcher le mouvement/la distorsion des pièces | Géométries complexes ou asymétriques |

| Film intermédiaire | Absorber et distribuer l'énergie | Plastiques thermosensibles ou transparents |

Ces méthodes permettent un contrôle beaucoup plus important.

Intégrer le contrôle avancé pour réussir

Pour les applications difficiles, nous devons combiner plusieurs stratégies avancées. Il ne s'agit pas d'une solution unique, mais d'une approche systémique complète.

Faible amplitude et contrôle précis

L'utilisation de faibles amplitude13 est fondamentale. Il réduit la contrainte mécanique sur les pièces délicates pendant le cycle de soudage. Cela permet d'éviter les fissures ou la fatigue des matériaux.

Nous associons cela à un contrôle extrêmement précis de la distance d'effondrement. Au lieu de souder en fonction du temps, nous soudons à une profondeur spécifique. Cela permet de garantir que chaque soudure est identique et d'éviter les sursoudures. C'est essentiel pour les appareils médicaux ou électroniques.

Le rôle du soutien et de la gestion de l'énergie

Les montages spécialisés ne sont pas négociables. Le dispositif de fixation doit soutenir entièrement la pièce, en ne laissant aucune zone sans support. Cela permet d'éviter toute flexion ou vibration susceptible d'entraîner une défaillance.

Dans certains projets de soudage de plastique par ultrasons, nous avons introduit un film intermédiaire absorbant l'énergie. Ce film fin est placé entre la corne et la pièce. Il permet de mieux répartir l'énergie ultrasonique.

Cette technique est particulièrement utile pour empêcher le marquage de la surface des pièces sensibles sur le plan cosmétique.

| Défi | Solution avancée | Principaux avantages |

|---|---|---|

| Fissuration des pièces | Utiliser des réglages de faible amplitude | Minimise les contraintes mécaniques et l'accumulation de chaleur |

| Soudures incohérentes | Mettre en œuvre un contrôle précis de la distance d'effondrement | Obtention de résultats reproductibles avec des tolérances étroites |

| Distorsion des pièces | Concevoir des équipements de soutien complets | Élimine les mouvements et assure un alignement correct |

| Marquage de surface | Appliquer un film énergétique intermédiaire | Diffuse l'énergie pour protéger la surface de la pièce |

En combinant ces méthodes, nous pouvons souder avec succès les composants les plus fragiles.

La gestion de projets de soudage délicats exige plus que des procédures standard. Elle implique l'intégration d'une faible amplitude, d'un contrôle précis de l'effondrement, de montages personnalisés et parfois de films énergétiques. Cette approche à multiples facettes garantit à la fois la solidité et l'intégrité des pièces les plus délicates.

Comment créer un plan de contrôle des processus pour un dispositif médical critique ?

Pour les dispositifs médicaux critiques, il n'y a pas de place pour l'erreur. Un plan de contrôle des processus solide n'est pas seulement une bonne pratique, c'est une obligation. Ce plan est votre guide pour la cohérence et la sécurité.

La Fondation : 100% Contrôle des données

Chaque pièce est importante. C'est pourquoi nous contrôlons 100% des soudures. Nous saisissons des données pour chaque cycle afin de nous assurer que rien n'a été oublié. Cela permet une traçabilité complète.

Principaux paramètres de soudage

Nous nous concentrons sur les paramètres de qualité critique (CTQ).

| Paramètres | Pourquoi il est surveillé |

|---|---|

| Puissance de soudage | Assure une énergie suffisante pour une liaison solide. |

| Effondrement de la distance | Confirme le flux de matériaux et l'intégrité des joints. |

| Temps de soudure | Contrôle la durée de l'application de l'énergie. |

| Fréquence | Vérifier les performances et la stabilité de la soudeuse. |

Ces données en temps réel sont au cœur de notre stratégie de contrôle.

La création du plan de contrôle est un processus méthodique. Il permet de passer de la compréhension du processus au contrôle actif et à la réaction. Il s'agit de définir les règles avant que le jeu ne commence.

Réglage des limites de contrôle

Tout d'abord, vous devez établir des limites supérieures et inférieures de contrôle (LUC/LCL). Il ne s'agit pas de suppositions aléatoires. Elles sont déterminées statistiquement au cours de la validation du processus, souvent à l'aide d'un plan d'expériences (DOE).

Ces limites créent une "fenêtre de sécurité" pour la production. Pour un paramètre donné, comme la puissance d'un soudure plastique par ultrasons la production de la machine doit se situer à l'intérieur de cette fenêtre.

Définir des actions en cas d'écart

Que se passe-t-il lorsqu'une soudure n'est pas conforme aux spécifications ? Votre plan doit le définir clairement. Il n'y a pas d'ambiguïté. Dans le cadre de nos projets antérieurs à PTSMAKE, nous avons établi un protocole clair à cet égard.

Actions immédiates

Toute pièce produite à partir d'une soudure non conforme est immédiatement isolée. Elle est mise en quarantaine pour éviter qu'elle n'atteigne l'étape suivante. Il s'agit d'une première étape non négociable.

Le système doit également déclencher une alarme pour alerter les opérateurs et les ingénieurs.

Enquête et correction

Ensuite, une enquête est lancée. Nous analysons les données pour comprendre la cause première. Il peut s'agir d'une variation de matériau, d'une dérive de l'équipement ou d'une erreur de l'opérateur. Le processus formel pour cela est un élément essentiel de la politique de l'entreprise. Actions correctives et préventives (CAPA)14. Sur la base de nos conclusions, nous prenons des mesures pour reprendre le processus en main.

Un plan de contrôle efficace pour un dispositif médical critique repose sur trois éléments : La surveillance des données 100%, des limites de contrôle statistiquement définies et un plan d'action clair et immédiat pour tout résultat hors spécifications. Cela permet de garantir la qualité des pièces et la sécurité des patients.

Quand choisir le soudage par ultrasons plutôt que d'autres méthodes d'assemblage ?

Le choix de la bonne méthode d'assemblage est une décision cruciale. Il a un impact sur la vitesse de production, le coût et la qualité finale de votre produit. Il ne s'agit pas seulement de choisir une technologie. Il s'agit d'un choix stratégique.

Faire le bon choix

Le soudage par ultrasons est fantastique pour sa rapidité et sa précision. Mais elle n'est pas toujours adaptée à tous les projets. D'autres méthodes, comme la vibration ou le soudage au laser, ont leurs propres atouts.

Prenons une simple comparaison.

| Méthode | Meilleur pour | Principaux éléments à prendre en compte |

|---|---|---|

| Ultrasons | Grand volume, petites pièces | Compatibilité des matériaux |

| Adhésif | Matériaux dissemblables | Temps de durcissement, préparation de la surface |

Ce tableau donne un aperçu rapide. Un examen plus approfondi est nécessaire pour faire un choix éclairé.

Pour faire le meilleur choix, il faut un cadre clair. Chez PTSMAKE, nous guidons nos clients à l'aide d'une matrice de comparaison. Celle-ci permet de visualiser les compromis entre les différentes méthodes d'assemblage. Elle clarifie la meilleure voie à suivre.

La matrice de comparaison

Cette matrice évalue les facteurs clés de chaque méthode d'assemblage. C'est un outil que nous avons affiné au cours de nombreux projets pour aider nos partenaires à prendre des décisions stratégiques. Le processus commence par la compréhension de la façon dont les différentes méthodes génèrent de la chaleur. Par exemple, les méthodes par ultrasons et par vibrations s'appuient toutes deux sur la chaleur générée par l'assemblage. chaleur de friction15 pour faire fondre et fusionner le plastique.

Évaluation détaillée

Voici un aperçu de la comparaison entre le soudage plastique par ultrasons et les autres solutions courantes. Ces données proviennent de nos tests internes et de notre expérience des projets.

| Facteur | Soudage par ultrasons | Soudage par vibration | Soudage au laser | Adhésifs/solvants |

|---|---|---|---|---|

| Durée du cycle | Très rapide (1-2 sec) | Modéré (15-30 sec) | Rapide (5-15 sec) | Lent (de quelques minutes à quelques heures) |

| Matériau Comp. | Bon (surtout rigide) | Excellent (large gamme) | Bon (transmissif/absorptif) | Excellent (dissemblable) |

| Coût de l'outillage | Modéré | Haut | Haut | Faible |

| Géométrie des joints | Conception adaptée aux besoins | Plus flexible | Très flexible | Très flexible |

| Joint hermétique | Excellent | Bon | Excellent | Variable |

Principaux enseignements

Le soudage par ultrasons se distingue par des temps de cycle incroyablement rapides. Il est donc idéal pour la production en grande quantité. Cependant, l'outillage peut représenter un investissement initial important par rapport à l'utilisation d'adhésifs.

La meilleure méthode d'assemblage dépend des besoins spécifiques de votre projet. Le soudage par ultrasons est un excellent choix pour la rapidité et la création de joints solides et hermétiques sur des plastiques compatibles. Cette matrice fournit un point de départ clair pour votre processus de prise de décision.

Comment résoudre un problème de soudage causé par des pièces incohérentes ?

Les problèmes de soudage sont souvent liés au processus lui-même. Mais le véritable problème peut être externe. L'incohérence des pièces est une cause fréquente, mais négligée.

Le vrai coupable

Lorsque les pièces ne correspondent pas aux spécifications, votre processus de soudage en pâtit. Essayer d'ajuster les réglages de la soudeuse pour chaque pièce défectueuse n'est pas une solution. C'est une solution temporaire qui crée d'autres problèmes.

Tout d'abord, quantifier le problème

Avant de toucher le poste à souder, mesurez les pièces. Utilisez des outils précis pour comprendre les variations. Ces données sont le point de départ d'une véritable solution.

| Approche | Description | Résultats |

|---|---|---|

| Réactif | Réglage de la soudeuse pour chaque pièce | Soudures irrégulières, rebuts importants |

| Proactive | Mesure des pièces, fixation de la source | Qualité constante, coûts réduits |

Une approche de la cohérence fondée sur les données

La recherche de paramètres de soudage pour des pièces incohérentes est inefficace. La meilleure stratégie consiste à réparer d'abord les pièces. Cela garantit une base stable pour l'ensemble du processus d'assemblage, en particulier pour quelque chose d'aussi précis que le soudage plastique par ultrasons.

Quantifier la variabilité

La première étape consiste toujours à recueillir des données. Nous devons comprendre l'ampleur de l'incohérence. Il ne s'agit pas de blâmer un service ou un fournisseur. Il s'agit de définir objectivement le problème. Nous utilisons des outils de mesure pour quantifier les variabilité d'une pièce à l'autre16. Cela nous indique exactement de combien les dimensions diffèrent de la conception nominale.

| Outil de mesure | Meilleur pour | Niveau de précision |

|---|---|---|

| Pieds à coulisse numériques | Vérifications rapides, dimensions de base | Bon |

| Micromètres | Épaisseur critique, diamètres | Haut |

| CMM | Géométries complexes, analyse complète | Très élevé |

Collaborer avec la source

Avec des données claires, vous pouvez travailler avec la source. Il peut s'agir de votre service de moulage interne ou d'un fournisseur externe. Dans nos projets à PTSMAKE, nous encourageons la communication directe. Nous partageons les rapports CMM et travaillons ensemble pour trouver la cause première du processus de moulage. Cette approche collaborative permet de résoudre définitivement le problème. Elle prévient les problèmes futurs et améliore la qualité globale du produit.

Un processus de soudage stable commence par des pièces cohérentes. La meilleure stratégie consiste d'abord à mesurer la variabilité des pièces. Ensuite, il faut collaborer avec le service de moulage ou le fournisseur pour s'attaquer à la cause première, plutôt que de régler constamment la soudeuse.

Comment tirer parti de l'automatisation avec le soudage par ultrasons pour la production en grande série ?

Il est essentiel de penser au-delà d'une seule machine. L'avenir de la production en grande série réside dans l'intégration au niveau du système. Nous devons considérer le soudage par ultrasons non pas comme une étape isolée, mais comme un élément connecté d'un écosystème de fabrication plus vaste et intelligent.

La prochaine frontière : l'intégration au niveau du système

Cette approche combine plusieurs technologies de pointe. Elle crée un flux continu entre les pièces brutes et les produits finis. Chaque composant communique pour optimiser l'ensemble de la chaîne.

Plus intelligent, plus rapide, meilleur

Nous pouvons intégrer la robotique pour une manipulation précise des pièces. Les systèmes de vision peuvent effectuer des inspections avant même que la soudure n'ait lieu. La collecte automatisée de données est directement intégrée au système de gestion de la qualité (QMS) de votre usine.

| Fonctionnalité | Automatisation traditionnelle | Système intégré |

|---|---|---|

| Traitement des pièces | Alimentateurs manuels ou simples | Bras robotiques |

| L'inspection | Contrôles post-production | Systèmes de vision en temps réel |

| Données | Enregistrement manuel | Alimentation automatisée du SMQ |

| Optimisation | Ajustements réactifs | Analyse prédictive |

L'intégration de ces systèmes transforme l'atelier de production. Elle nous fait passer d'un modèle de fabrication réactif à un modèle de fabrication proactif, ce qui est essentiel pour augmenter la production de manière efficace et fiable. Chez PTSMAKE, nous accompagnons nos clients dans cette évolution.

Créer un écosystème de soudage intelligent

Il s'agit de mettre en place un processus cohérent et autocontrôlé. Les robots ne se contentent pas de déplacer les pièces. Ils garantissent une orientation et un placement parfaits à chaque fois, ce qui est essentiel pour obtenir une qualité de soudure constante dans toute application de soudage plastique par ultrasons.

Le rôle des systèmes de vision avancés

Les systèmes de vision modernes sont incroyablement puissants. Ils peuvent inspecter les pièces à la recherche de défauts de moulage, de contamination ou d'assemblage incorrect avant qu'elles n'atteignent le poste de soudage. Ce simple contrôle avant soudage permet d'éviter la création d'une mauvaise pièce, ce qui permet d'économiser beaucoup de temps et de matériaux.

Les données : L'épine dorsale de la qualité

Chaque soudure génère des données précieuses. Il s'agit de la pression, de l'amplitude et de l'énergie consommée. Dans un système intégré, ces données sont automatiquement saisies. Ces informations permettent de construire un jumeau numérique17 du processus de production. Il permet un suivi en temps réel et une analyse historique, constituant ainsi le cœur d'un système de gestion de la qualité robuste.

| Technologie intégrée | Bénéfice principal | Impact sur la production |

|---|---|---|

| Robotique | Cohérence et rapidité | Réduction des temps de cycle et des erreurs de manipulation |

| Systèmes de vision | Contrôle de qualité proactif | Réduction des taux de rebut, amélioration de la qualité des pièces |

| Données automatisées | Transparence du processus | Traçabilité améliorée, maintenance prédictive |

L'avenir du soudage par ultrasons en grande quantité est un système interconnecté. En intégrant la robotique, la vision et la collecte automatisée de données, nous créons un écosystème intelligent qui accroît l'efficacité, prévient les défauts et assure un contrôle inégalé du processus.

Prenez la tête du soudage plastique par ultrasons avec PTSMAKE

Vous êtes prêt à améliorer votre production grâce à des solutions avancées de soudage plastique par ultrasons ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis personnalisé ou une consultation technique. Découvrez pourquoi les principaux fabricants du monde entier nous font confiance pour la précision, la qualité et la cohérence de nos produits, du prototype à la production à grande échelle. Envoyez votre demande dès maintenant !

Découvrez comment cette propriété clé influe sur la sélection des matériaux et la conception des joints pour une résistance optimale. ↩

En savoir plus sur le principe fondamental selon lequel les ondes ultrasoniques génèrent de la chaleur dans les polymères. ↩

Comprendre comment cette propriété des matériaux permet d'obtenir des joints solides et hermétiques lors du soudage par ultrasons. ↩

Découvrez comment les polymères se décomposent pendant le soudage et apprenez des méthodes spécifiques pour éviter ce problème. ↩

Découvrez la science qui permet de convertir les signaux électriques en mouvements mécaniques indispensables au soudage par ultrasons. ↩

Découvrez ce que signifie l'amplitude dans le soudage par ultrasons et pourquoi il s'agit d'un paramètre essentiel à la réussite. ↩

Découvrez comment cette propriété essentielle du matériau détermine la réussite de votre processus de soudage. ↩

Découvrez comment cette propriété affecte le transfert d'énergie et la qualité des soudures dans les applications ultrasoniques. ↩

Découvrez comment cet outil statistique simplifie les tests complexes et accélère l'optimisation des processus. ↩

Découvrez comment les forces moléculaires créent des joints de soudure solides et fiables. ↩

Apprenez comment l'absorption de l'humidité peut affecter considérablement les performances et l'intégrité du soudage des polymères. ↩

Découvrez comment ce concept crée des points faibles qui entraînent des fissures et d'autres défauts esthétiques. ↩

En savoir plus sur la façon dont l'amplitude vibratoire affecte la qualité des soudures et l'intégrité des matériaux. ↩

Comprendre comment les systèmes CAPA favorisent l'amélioration de la qualité et garantissent une conformité totale à la réglementation. ↩

Comprendre la science derrière la façon dont la vibration génère de la chaleur pour créer une liaison moléculaire dans les plastiques. ↩

Découvrez comment cette mesure clé de la qualité influe sur le soudage et l'efficacité globale de la fabrication. ↩

Découvrez comment ce modèle virtuel peut révolutionner votre processus de fabrication en prédisant les résultats et en optimisant les performances. ↩