Les propriétés exceptionnelles du PEEK en font un matériau idéal pour les applications à hautes performances, mais l'usinage de ce polymère avancé présente des défis uniques. De nombreux fabricants sont confrontés à l'accumulation de chaleur, à la formation de bavures et à l'obtention des tolérances serrées requises pour les composants critiques de l'aérospatiale et de la médecine.

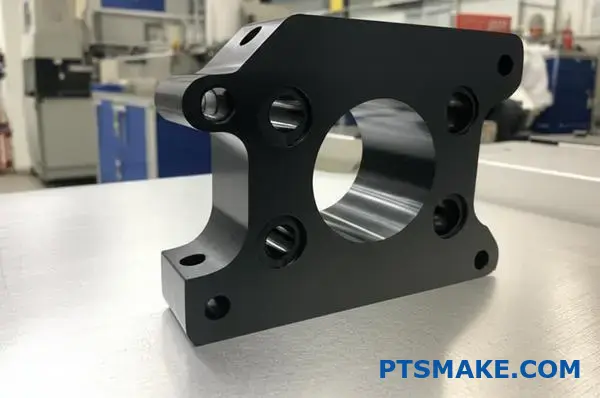

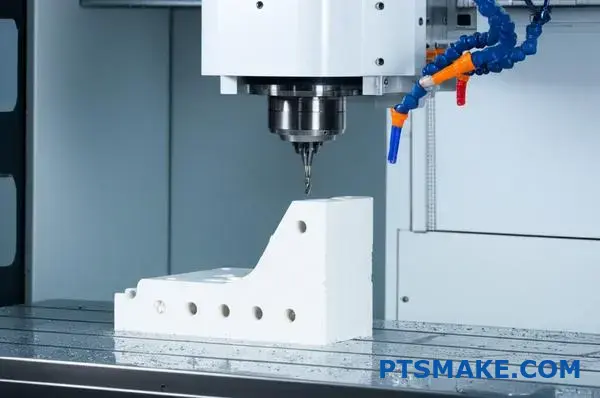

L'usinage CNC du PEEK permet d'obtenir une précision dimensionnelle supérieure, des géométries complexes et une qualité de surface exceptionnelle pour les applications aérospatiales, médicales et automobiles où les méthodes de fabrication traditionnelles ne suffisent pas.

Je travaille avec des ingénieurs qui ont besoin de pièces en PEEK répondant à des spécifications strictes sans compromis. La clé réside dans la compréhension du comportement du PEEK pendant l'usinage et dans l'application des bonnes techniques pour surmonter les défis courants tels que la gestion thermique et la réduction des contraintes. Qu'il s'agisse d'implants médicaux nécessitant une biocompatibilité ou de supports aérospatiaux exigeant une intégrité structurelle, l'usinage réussi du PEEK requiert des connaissances spécialisées et des processus éprouvés.

Pourquoi le PEEK excelle-t-il dans l'usinage CNC pour les industries de haute performance ?

Vous est-il déjà arrivé de spécifier un matériau pour un composant critique et de le voir s'effondrer sous l'effet d'une chaleur extrême ou d'une exposition à des produits chimiques ? Les métaux traditionnels sont-ils trop lourds et les plastiques standard pas assez résistants pour votre projet ?

Le PEEK (polyétheréthercétone) excelle dans l'usinage CNC en raison de sa combinaison unique de stabilité thermique extrême, de résistance mécanique supérieure, de résistance chimique étendue et de biocompatibilité. Cela en fait une alternative légère et performante aux métaux dans les industries où la défaillance des composants n'est pas envisageable.

Les propriétés inégalées du PEEK

Lorsque les ingénieurs ont besoin d'un matériau capable de résister aux environnements les plus difficiles, le PEEK figure souvent en tête de liste. Sa structure moléculaire lui confère un ensemble de propriétés qui le rendent particulièrement adapté aux applications exigeantes où d'autres matériaux se dégraderaient rapidement. Dans le cadre de nos projets chez PTSMAKE, nous avons vu le PEEK relever des défis que les métaux et d'autres polymères ne pouvaient tout simplement pas relever. Découvrons ce qui fait du PEEK une telle puissance dans l'usinage CNC.

Stabilité thermique supérieure

L'une des caractéristiques les plus célèbres du PEEK est sa capacité à conserver ses propriétés mécaniques à des températures extrêmement élevées. Avec une température de service continue pouvant atteindre 260°C (500°F), il ne se ramollit pas et ne se déforme pas comme beaucoup d'autres plastiques. Cette caractéristique est cruciale pour les composants des moteurs automobiles, des systèmes aérospatiaux et des équipements de forage en fond de puits. Cette stabilité signifie également qu'il supporte exceptionnellement bien la chaleur générée au cours du processus d'usinage CNC, ce qui nous permet d'atteindre les objectifs suivants tolérances serrées sans déformation du matériau. La faible conductivité thermique du matériau nécessite une approche spécifique lors de l'usinage, mais le résultat est une pièce très stable et fiable.

Résistance chimique exceptionnelle

Le PEEK résiste à une vaste gamme de produits chimiques, y compris les acides agressifs, les bases et les hydrocarbures. Il fait preuve d'une remarquable résistance à l'hydrolyse1Cela signifie qu'il ne se dégrade pas, même lorsqu'il est exposé à de la vapeur et de l'eau à haute pression pendant des milliers d'heures. Il s'agit donc d'un matériau de choix pour les dispositifs médicaux soumis à des stérilisations répétées à la vapeur (autoclavage) et pour les composants utilisés dans l'industrie chimique. Lorsqu'un client a besoin d'une pièce qui sera exposée à du kérosène ou à des solvants industriels agressifs, le PEEK est souvent notre première recommandation.

Comparaison entre le PEEK et d'autres matériaux haute performance

Pour mettre ses capacités en perspective, voici une comparaison rapide basée sur les données de nos fournisseurs de matériaux et sur des tests internes.

| Propriété | PEEK (non chargé) | Aluminium 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Résistance à la traction | ~95 MPa | ~310 MPa | ~105 MPa |

| Température de service | ~260°C | ~150°C | ~170°C |

| Densité | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Résistance chimique | Excellent | Médiocre (se corrode) | Bon |

Comme le montre le tableau, si l'aluminium est plus résistant, le PEEK offre une combinaison supérieure de performances à haute température et de résistance chimique pour un poids presque deux fois moindre. Il offre un rapport résistance/poids difficile à battre, ce qui en fait un candidat idéal pour les projets de remplacement du métal.

PEEK en action : Là où il surpasse la concurrence

Les propriétés théoriques du PEEK sont impressionnantes, mais sa véritable valeur est démontrée dans le monde réel, dans des applications critiques. Dans diverses industries à fort enjeu, les pièces en PEEK usinées par CNC apportent des solutions qui étaient auparavant impossibles à obtenir avec des métaux ou d'autres polymères. Sa combinaison unique de caractéristiques permet aux ingénieurs de repousser les limites de la conception et de la performance.

Aérospatiale : L'allègement sans compromis

Dans l'industrie aérospatiale, chaque gramme compte. Le remplacement des composants métalliques par des solutions plus légères peut permettre de réaliser d'importantes économies de carburant et d'augmenter la capacité de charge utile pendant la durée de vie d'un aéronef. Nous avons usiné des pièces en PEEK pour des applications allant des connecteurs électriques et de l'isolation des câbles aux supports structurels et aux rondelles de poussée. Le PEEK ne se contente pas de réduire le poids, il offre également une excellente résistance aux carburants d'aviation et aux fluides hydrauliques. Son retardateur de flamme inhérent et sa faible émission de fumée sont des caractéristiques de sécurité essentielles qui en font un choix évident pour les composants intérieurs de la cabine.

Médical : Biocompatibilité et stérilisabilité

Le domaine médical exige des matériaux sûrs pour le contact humain et capables de résister à des procédures de stérilisation rigoureuses. Le PEEK est biocompatible, c'est-à-dire qu'il ne provoque pas de réactions indésirables au contact des tissus vivants, ce qui le rend adapté aux implants tels que les cages de fusion vertébrale et les fixations dentaires. En outre, sa capacité à supporter des centaines de cycles de stérilisation à la vapeur, aux rayons gamma et à l'oxyde d'éthylène (EtO) sans se dégrader est un avantage clé. Chez PTSMAKE, nous avons produit des instruments chirurgicaux personnalisés et des composants d'équipement de diagnostic en PEEK, dont la radiotransparence (transparence aux rayons X) permet une imagerie claire sans interférence.

Fabrication de produits électroniques et de semi-conducteurs

Les exigences de l'industrie électronique sont uniques. Les matériaux doivent souvent être isolants sur le plan électrique, stables sur le plan dimensionnel et purs pour éviter de contaminer les processus sensibles. Le PEEK usiné CNC est utilisé pour fabriquer des outils de manipulation de plaquettes, des douilles de test et des isolateurs, car il conserve sa résistance et sa rigidité à haute température tout en présentant un très faible dégazage. Cela permet d'éviter le dégagement de composés volatils susceptibles d'interférer avec la fabrication des semi-conducteurs. Ses excellentes propriétés diélectriques en font également un matériau idéal pour les connecteurs et isolateurs haute fréquence où l'intégrité du signal est primordiale. La durabilité du PEEK assure à ces composants une longue durée de vie, même dans les environnements de fabrication à usage continu.

Le PEEK excelle dans l'usinage CNC pour les industries de haute performance parce que ses propriétés sont tout simplement inégalées par la plupart des matériaux. Sa capacité à résister aux températures extrêmes, aux produits chimiques agressifs et aux contraintes mécaniques en fait un choix fiable dans les cas où la défaillance est inacceptable. Qu'il s'agisse de réduire le poids dans l'aérospatiale ou d'assurer la sécurité des patients dans les appareils médicaux, le PEEK offre une solution polyvalente et puissante pour les défis d'ingénierie les plus exigeants, justifiant ainsi sa position de premier polymère de haute performance.

Flexibilité de conception : Géométries complexes et solutions personnalisées.

Vous est-il déjà arrivé de concevoir un composant PEEK complexe et de constater que les méthodes de fabrication traditionnelles telles que le moulage par injection ne permettaient pas de le produire ? Cette situation peut constituer un obstacle majeur à l'innovation.

L'usinage CNC offre une flexibilité de conception supérieure pour le PEEK, permettant la création de pièces complexes et hautement personnalisées avec des géométries complexes et des tolérances serrées. Cette méthode soustractive fonctionne directement à partir d'un fichier CAO, ce qui la rend idéale pour le prototypage rapide, l'itération de la conception et les séries de production de faible à moyen volume.

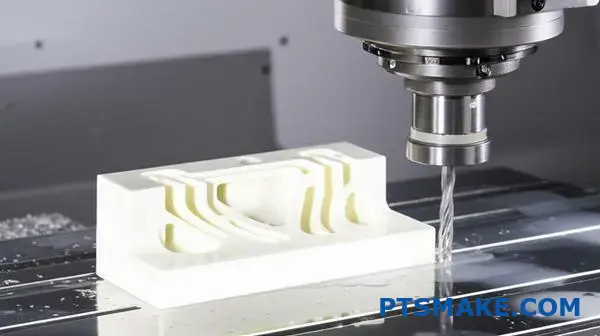

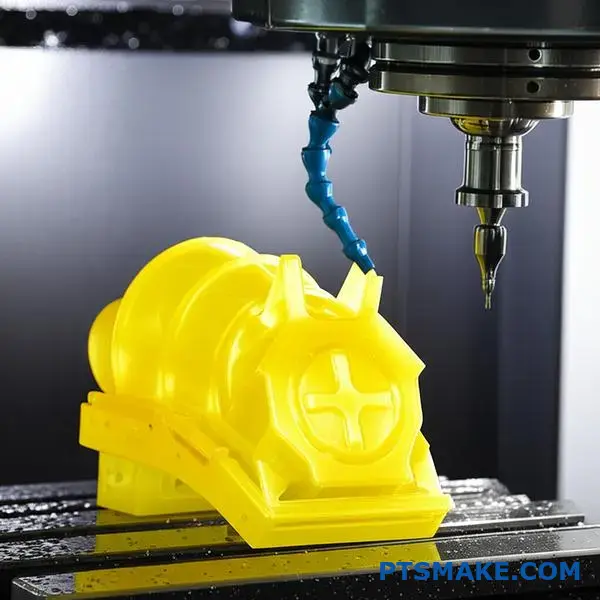

L'usinage CNC diffère fondamentalement du moulage par injection. Au lieu d'injecter de la matière en fusion dans un moule fixe, il utilise des outils commandés par ordinateur pour retirer avec précision de la matière d'un bloc solide de PEEK. Ce processus soustractif est la clé de son incroyable liberté de conception. Il élimine les contraintes imposées par la conception des moules, telles que les angles de dépouille, les plans de joint et les limites des caractéristiques internes. Les ingénieurs peuvent ainsi concevoir des pièces en fonction de leur fonction et non des limites de fabrication.

Pourquoi l'usinage CNC du PEEK excelle dans la complexité

Chez PTSMAKE, nous travaillons souvent avec des clients qui ont besoin de pièces qui ne peuvent tout simplement pas être moulées. La nature soustractive de l'usinage CNC se traduit directement par des avantages tangibles en termes de conception.

Géométries complexes et caractéristiques internes

Les machines CNC multi-axes nous permettent de créer des caractéristiques impossibles à réaliser dans un moule. Il s'agit notamment de composants qui s'emboîtent les uns dans les autres, de canaux internes incurvés pour l'écoulement des fluides ou des gaz, et de trous filetés situés avec précision à des angles bizarres. Les moules reposent sur des noyaux et des goupilles qui doivent être retirés de la pièce finie, ce qui limite considérablement les conceptions internes. L'usinage CNC n'a pas de telles limites ; un outil peut approcher la pièce sous de nombreux angles différents pour sculpter la géométrie nécessaire. Ce niveau de contrôle sur la géométrie du matériau cristallinité2 à la surface est également un facteur que nous gérons avec soin.

Contre-dépouilles et murs non uniformes

Les contre-dépouilles sont des caractéristiques qui empêchent une pièce d'être directement éjectée d'un moule. Bien que les moules complexes à action latérale puissent créer des contre-dépouilles, ils ajoutent un coût et une complexité considérables. L'usinage CNC gère facilement les contre-dépouilles. De même, le moulage par injection préfère une épaisseur de paroi uniforme afin de garantir un flux de matière correct et d'éviter les défauts tels que les marques d'enfoncement. Avec l'usinage CNC du PEEK, vous pouvez concevoir des pièces avec des épaisseurs de paroi variables, optimisées pour la résistance et la réduction du poids, sans vous soucier des défauts de fabrication.

| Type de caractéristique | Faisabilité de l'usinage CNC | Moulage par injection Faisabilité |

|---|---|---|

| Contre-dépouilles complexes | Haut | Faible (nécessite des actions secondaires coûteuses) |

| Coins internes tranchants | Haut | Faible (nécessite un rayon pour la résistance du moule) |

| Épaisseur variable de la paroi | Haut | Faible (susceptible de s'enfoncer et de se déformer) |

| Caractéristiques microéconomiques | Haut | Moyen (limité par la précision du moule) |

| Profils de fils personnalisés | Haut | Faible (nécessite des inserts de moule personnalisés) |

Ce tableau montre clairement comment l'usinage CNC ouvre un nouveau monde de possibilités de conception pour les polymères haute performance comme le PEEK.

La flexibilité de l'usinage CNC ne se limite pas à la création de formes "impossibles" ; elle permet d'accélérer l'ensemble du cycle de développement des produits et d'assurer une production rentable pour des applications spécifiques. Elle offre un avantage stratégique depuis le tout premier prototype jusqu'à la production finale.

Des prototypes rapides à la production de niche

L'absence d'outillage est sans doute le plus grand avantage de l'usinage CNC pour les pièces personnalisées en PEEK. Le temps et l'argent économisés grâce à l'absence de création d'un moule d'injection sont considérables, en particulier au cours du développement.

Accélérer l'itération de la conception

Dans le domaine du développement de produits, la rapidité est essentielle. Si vous devez tester un prototype en PEEK, l'usinage CNC est le moyen le plus rapide d'obtenir une pièce fonctionnelle. Nous pouvons souvent transformer un fichier CAO en une pièce physique en quelques jours. Cela permet à votre équipe d'ingénieurs de tester, de valider et de modifier rapidement les conceptions. Si une modification est nécessaire, il nous suffit de mettre à jour le fichier numérique et d'usiner une nouvelle version. Cette boucle de rétroaction rapide raccourcit considérablement le délai de développement par rapport aux semaines ou aux mois nécessaires pour modifier un moule à injection.

Production rentable de faibles et moyens volumes

Le moulage par injection est un jeu de chiffres. Le coût initial élevé du moule ne se justifie que s'il est réparti sur des dizaines de milliers de pièces. Mais qu'en est-il si vous n'avez besoin que de quelques centaines ou quelques milliers de pièces pour un appareil médical spécialisé ou une application aérospatiale ? C'est là que l'usinage CNC du PEEK se distingue. Il devient le choix le plus économique pour les séries de production de faible à moyen volume. L'expérience de PTSMAKE nous a permis d'aider de nombreux clients à éviter des investissements à six chiffres dans l'outillage pour des produits destinés à des marchés de niche, en utilisant l'usinage CNC comme méthode de production finale.

| Phase de production | Usinage CNC | Moulage par injection |

|---|---|---|

| Coût de la mise en place initiale | Faible (programmation et configuration) | Très élevé (conception et fabrication de moules) |

| Délai d'exécution (première partie) | Jours | Semaines / Mois |

| Coût par pièce (faible volume) | Modéré | Extrêmement élevé |

| Coût par pièce (volume élevé) | Haut | Très faible |

| Facilité de modification de la conception | Très facile (modification du fichier CAO) | Très difficile et coûteux (Modifier l'outil) |

Par exemple, dans le cadre d'un projet antérieur, nous avons travaillé avec une entreprise de robotique qui avait besoin d'une pince en PEEK hautement personnalisée pour une nouvelle ligne d'automatisation. La conception comportait des contours complexes et asymétriques ainsi que des canaux d'air intégrés. Non seulement il était pratiquement impossible de mouler cette pièce, mais il n'en fallait que 200 unités. L'usinage CNC du PEEK était la solution parfaite, car il permettait d'obtenir des pièces fonctionnelles de haute précision sans aucun coût d'outillage.

L'usinage CNC offre une véritable liberté de conception pour les composants en PEEK. En éliminant les contraintes du moulage par injection, il permet la création de géométries complexes, de contre-dépouilles et de caractéristiques personnalisées. Cette capacité est inestimable pour le prototypage rapide et les itérations de conception rapides. En outre, il s'agit d'une solution très rentable et pratique pour les séries de production de faible à moyen volume, qui permet aux produits innovants d'atteindre le marché sans les dépenses prohibitives et les longs délais associés à la création de moules personnalisés pour la fabrication.

Efficacité des matériaux et optimisation des coûts dans l'usinage CNC du PEEK ?

Vous êtes confronté au coût élevé du PEEK pour vos composants ? Chaque pièce mise au rebut ou chaque pile de copeaux représente-t-elle un coup dur pour le budget de votre projet ?

L'optimisation de l'efficacité des matériaux dans l'usinage CNC du PEEK implique l'utilisation d'un logiciel de FAO avancé pour des parcours d'outils intelligents, la sélection d'un stock proche de la forme nette et la mise en œuvre de contrôles de processus rigoureux. Ces stratégies permettent de lutter directement contre les coûts élevés des matériaux en minimisant les déchets et en maximisant le rendement de chaque bloc de PEEK.

Le PEEK est un polymère haute performance coûteux. Chaque gramme de déchet a un impact direct sur vos résultats, c'est pourquoi maximiser l'utilisation des matériaux n'est pas seulement un objectif, c'est une nécessité. Contrairement aux métaux traditionnels, le coût de la matière première peut être un facteur dominant dans le prix final de la pièce. Par conséquent, notre approche du processus d'usinage doit être fondamentalement différente. Chez PTSMAKE, nous mettons l'accent sur la réduction des déchets dès la première étape de la planification du projet. Cela permet de s'assurer que les avantages inhérents à l'usinage CNC - précision et contrôle - sont pleinement exploités pour conserver ce matériau précieux.

Stratégies de minimisation des déchets en cours de fabrication

Une réduction efficace des déchets commence bien avant que la machine ne soit allumée. Elle implique une planification minutieuse et l'utilisation d'une technologie sophistiquée pour s'assurer que chaque coupe est délibérée et efficace. L'objectif est de n'enlever que la matière absolument nécessaire.

Approvisionnement intelligent en matières premières

Au lieu de partir d'un grand bloc de PEEK de taille standard, nous nous procurons souvent des ébauches de forme quasi nette. Il s'agit de profils extrudés ou sur mesure qui sont déjà proches des dimensions de la pièce finale. Cette simple décision peut réduire considérablement la quantité de matière à usiner, ce qui permet d'économiser à la fois des coûts de matière et un temps de machine précieux. Si le coût initial d'une ébauche de forme presque nette peut être légèrement plus élevé par kilogramme, le coût global du projet est souvent inférieur en raison de la réduction des déchets et de l'accélération des temps de cycle. Dans certains de nos projets antérieurs, cette approche a permis de réduire les déchets de matériaux de plus de 30%.

Optimisation avancée des parcours d'outils

La façon dont un outil de coupe se déplace dans le matériau est essentielle. Les logiciels modernes de FAO (fabrication assistée par ordinateur) permettent des parcours d'outils très intelligents qui minimisent les déchets. Par exemple, des techniques telles que le fraisage trochoïdal utilisent des coupes à grande vitesse et à faible engagement pour produire des copeaux plus petits et plus faciles à gérer. Cela permet non seulement de réduire les contraintes exercées sur le matériau, mais aussi d'éviter des problèmes tels que durcissement au travail3Le parcours d'outil est plus rapide, mais il permet également un enlèvement de matière plus précis. Un parcours d'outil mal planifié peut entraîner une chaleur excessive, l'usure de l'outil et, en fin de compte, la mise au rebut de la pièce, la forme la plus coûteuse de déchets.

| Stratégie de parcours d'outils | Production de déchets typique | Impact sur le temps de cycle | Meilleur pour |

|---|---|---|---|

| Fraisage conventionnel | Haut | Plus lent | Géométries simples, ébauche |

| Usinage à grande vitesse (UGV) | Moyen | Plus rapide | Surfaces complexes, finition |

| Broyage trochoïdal | Faible | Variable | Fentes profondes, poches |

Si les contrôles de processus internes sont essentiels, il est également important de comprendre comment l'usinage CNC se compare aux autres méthodes de fabrication du PEEK. Chaque méthode a son propre profil d'efficacité matérielle, et le choix de la bonne méthode dépend fortement des exigences spécifiques de votre projet, telles que le volume, la complexité et le budget. La nature soustractive de l'usinage CNC est souvent considérée comme un gaspillage, mais il s'agit d'une idée fausse lorsqu'elle est gérée correctement.

Usinage CNC vs. autres méthodes de fabrication

Lors de l'évaluation des méthodes de production des pièces en PEEK, il est essentiel de ne pas se limiter au coût de la matière première et de prendre en compte le coût total de fabrication, y compris l'outillage, l'installation et la main-d'œuvre.

Comparaison avec le moulage par injection

Le moulage par injection est un processus extrêmement efficace en termes de matériaux pour la production de grands volumes. Une fois le moule en acier créé, la quantité de déchets par pièce est minime, souvent limitée à la carotte et aux canaux, qui peuvent parfois être recyclés. Toutefois, le coût initial de la création de ce moule peut être substantiel, s'élevant souvent à des dizaines de milliers de dollars. Pour le prototypage ou la production de faibles volumes, le coût du moule rend le moulage par injection financièrement impraticable. C'est là que la valeur de peek usinage cnc se distingue par le fait qu'il ne nécessite pas d'outillage personnalisé, ce qui le rend beaucoup plus rentable pour les petites quantités.

Comparaison avec l'impression 3D (fabrication additive)

Les méthodes d'impression 3D telles que le FDM (Fused Deposition Modeling) et le SLS (Selective Laser Sintering) sont additives, c'est-à-dire qu'elles construisent les pièces couche par couche. Elles sont donc incroyablement économes en matériaux et ne génèrent pratiquement aucun déchet. Elles sont idéales pour créer des prototypes uniques très complexes. Toutefois, les pièces en PEEK imprimées en 3D n'atteignent souvent pas la résistance mécanique, les tolérances serrées ou la qualité supérieure des pièces en PEEK. finition de la surface d'une pièce usinée à partir d'un bloc solide. Pour les composants fonctionnels dans des applications exigeantes telles que l'aérospatiale ou les appareils médicaux, la fiabilité d'une pièce usinée par CNC n'est généralement pas négociable.

| Méthode de fabrication | Déchets matériels | Coût initial | Volume de production idéal |

|---|---|---|---|

| Usinage CNC | Faible à moyen | Faible (pas d'outillage) | 1 - 10,000 |

| Moulage par injection | Très faible | Très élevé | 10,000+ |

| Impression 3D (FDM/SLS) | Très faible | Faible à moyen | 1 - 100 |

En fin de compte, le choix de la bonne méthode consiste à équilibrer les exigences en matière de coût, de volume et de performance pour vos composants en PEEK.

La maîtrise des coûts de l'usinage CNC du PEEK passe par l'optimisation de l'efficacité des matériaux. Cet objectif n'est pas atteint par une action unique, mais par une stratégie globale. Cela commence par l'approvisionnement en matériaux proches de la forme nette et par l'utilisation d'un logiciel de FAO avancé pour optimiser les parcours d'outils afin de minimiser les rebuts. Par rapport au moulage par injection et à l'impression 3D, l'usinage CNC offre un équilibre unique. Il permet d'éviter les coûts d'outillage initiaux élevés du moulage et offre des propriétés mécaniques et une précision supérieures que la plupart des méthodes additives ne permettent pas encore d'atteindre.

Qualité de surface et précision dimensionnelle : Respecter les tolérances serrées ?

Avez-vous déjà spécifié une pièce en PEEK avec une finition miroir et des tolérances serrées, pour finalement obtenir un composant qui échoue à l'inspection ? Il s'agit d'un échec fréquent qui peut faire dérailler des projets entiers.

L'obtention d'une qualité de surface supérieure et d'une précision dimensionnelle dans les pièces en PEEK dépend entièrement de l'usinage CNC spécialisé. Ce processus fait appel à des outils de coupe optimisés, à un contrôle précis des vitesses et des avances, ainsi qu'à une gestion thermique stratégique, afin de produire des composants homogènes et exempts de défauts, conformes aux normes industrielles les plus strictes.

Lorsqu'il s'agit d'applications de haute performance, en particulier dans les secteurs médical et aérospatial, l'option "suffisamment bon" n'est tout simplement pas envisageable. La qualité de la surface et la précision dimensionnelle d'un composant en PEEK ne sont pas seulement des considérations esthétiques ; elles sont fondamentales pour sa fonction, sa sécurité et sa fiabilité. D'après mon expérience chez PTSMAKE, ces deux facteurs sont souvent les points de discussion les plus critiques avec nos clients.

Le besoin non négociable d'une finition supérieure

La surface d'une pièce peut modifier radicalement ses caractéristiques de performance. Les exigences changent en fonction de l'utilisation finale, mais le besoin de contrôle reste constant.

Applications des dispositifs médicaux

Dans les dispositifs médicaux, tels que les implants orthopédiques ou les guides chirurgicaux, une surface lisse est primordiale pour la biocompatibilité. Une surface rugueuse ou inégale peut créer des crevasses microscopiques où les bactéries peuvent se développer, augmentant ainsi le risque d'infection. En outre, pour les pièces mobiles d'un implant, une surface plus faible est essentielle pour la biocompatibilité. rugosité de la surface4 réduit les frottements et l'usure, prolongeant ainsi la durée de vie du dispositif. Une finition adéquate permet également de stériliser efficacement les composants sans emprisonner de matières biologiques.

Aérospatiale et industries de haute technologie

Dans l'aérospatiale, une imperfection de surface peut être le point de départ catastrophique d'une défaillance matérielle. Les microfissures ou les marques d'outils agissent comme des concentrateurs de contraintes, qui peuvent conduire à des fissures de fatigue sous l'effet des vibrations extrêmes et des variations de pression courantes en vol. Pour les joints et les garnitures d'étanchéité, l'état de surface a un impact direct sur l'efficacité de l'étanchéité, en empêchant les fuites de fluides ou de gaz critiques.

Pourquoi les tolérances serrées sont-elles essentielles à la mission ?

La précision dimensionnelle garantit que les pièces s'adaptent et fonctionnent ensemble comme prévu. Dans un assemblage complexe tel qu'un mécanisme de déploiement de satellite ou un bras chirurgical robotisé, l'empilement des tolérances sur plusieurs composants peut faire la différence entre le succès et l'échec. L'usinage CNC du PEEK nous permet de respecter des tolérances qui sont souvent impossibles avec d'autres méthodes comme le moulage, en particulier pour les caractéristiques critiques.

Voici un aperçu simplifié de la manière dont les exigences varient selon les secteurs, sur la base des projets que nous avons traités.

| Secteur d'application | Tolérance typique (mm) | Etat de surface (Ra, µm) | Exigence fondamentale |

|---|---|---|---|

| Implants médicaux | ±0.010 | < 0.4 | Biocompatibilité, faible friction |

| Joints pour l'aérospatiale | ±0.025 | < 0.8 | Intégrité de l'étanchéité, résistance à l'usure |

| Manipulation des semi-conducteurs | ±0.020 | < 0.8 | Non-contamination, stabilité dimensionnelle |

| Groupe motopropulseur automobile | ±0.050 | < 1.6 | Résistance à la chaleur, durabilité |

Pour atteindre ces spécifications de manière cohérente, il ne suffit pas d'avoir un bon équipement ; il faut aussi comprendre en profondeur comment le PEEK se comporte sous l'effet des contraintes de l'usinage.

Décrire le besoin de précision est une chose, le réaliser en est une autre. L'usinage CNC est la clé de la transformation d'un bloc de PEEK en un composant répondant à des normes rigoureuses. Le processus est intrinsèquement conçu pour la précision, mais sa maîtrise avec un matériau comme le PEEK nécessite une expertise spécifique pour surmonter les défis qui lui sont propres.

Comment l'usinage CNC offre une constance inégalée

Le principal avantage de la commande numérique par ordinateur (CNC) est sa répétabilité. Une fois que nous avons mis au point le programme d'usinage parfait pour un composant en PEEK - en optimisant les trajectoires des outils, les vitesses, les avances et le débit du liquide de refroidissement - nous pouvons produire des centaines ou des milliers de pièces qui sont pratiquement identiques. C'est quelque chose qui n'est tout simplement pas réalisable avec des processus manuels.

Éliminer les défauts avant qu'ils ne se produisent

La plupart des problèmes courants associés à l'usinage des polymères peuvent être éliminés du processus dès le départ.

Prévention des bavures

Les bavures sont de petits bords surélevés non désirés laissés par une opération de coupe. Dans les pièces médicales ou électroniques, une bavure mal fixée peut être un désastre. Nous évitons les bavures dans le PEEK en utilisant des outils en carbure extrêmement tranchants, dotés d'un revêtement spécifique, et en recourant à des techniques telles que le fraisage en avalant, où l'outil coupe "vers le bas" dans le matériau. Cela crée une action de cisaillement propre plutôt que de pousser et de déchirer le plastique.

Contrôle du gauchissement et des contraintes internes

Le PEEK est thermiquement stable, mais la chaleur générée au niveau du point de coupe peut induire des contraintes et provoquer des déformations, en particulier dans les pièces à parois minces. D'après nos essais internes, la combinaison d'un recuit avant usinage (pour relâcher les contraintes internes dues à la fabrication du matériau brut) et de l'utilisation d'un liquide de refroidissement à haute pression pendant l'usinage est très efficace. Le liquide de refroidissement ne se contente pas de lubrifier, mais, plus important encore, il évacue instantanément la chaleur de la pièce et de l'outil.

Respecter les critères de qualité de l'industrie

Le respect de normes telles que ISO 13485 (dispositifs médicaux) ou AS9100 (aérospatiale) ne se limite pas à la pièce finale. Elle implique un système complet de gestion de la qualité qui régit l'ensemble du processus de production. peek usinage cnc le flux de travail. Il s'agit notamment de

- Traçabilité des matériaux : Documenter le lot de matières premières depuis le fournisseur jusqu'au composant fini.

- Validation des processus : Prouver que notre processus d'usinage produit systématiquement des pièces conformes aux spécifications.

- Inspection en cours de fabrication : Utilisation de machines à mesurer tridimensionnelles (MMT) et d'autres outils de métrologie pour vérifier les dimensions à des étapes critiques, et pas seulement à la fin.

Cette approche rigoureuse garantit que chaque pièce en PEEK livrée par PTSMAKE n'est pas seulement fabriquée pour être imprimée, mais qu'elle est également soutenue par un processus qui garantit sa qualité et sa fiabilité.

Dans les applications critiques telles que la médecine et l'aérospatiale, la qualité de la surface et la précision dimensionnelle des composants en PEEK sont essentielles pour la sécurité et la performance. L'obtention des tolérances serrées et des finitions lisses requises dépend de l'usinage CNC spécialisé du PEEK. Cette méthode offre la répétabilité nécessaire pour éliminer les défauts courants tels que les bavures et les déformations, garantissant ainsi que chaque pièce répond systématiquement aux normes industrielles rigoureuses telles que ISO 13485 et AS9100. C'est un processus où la précision n'est pas un objectif - c'est la base.

Relever les défis de l'usinage : Chaleur, bavures et propreté.

Vous est-il déjà arrivé qu'un composant critique en PEEK tombe en panne à cause de bavures microscopiques ou d'une contamination invisible ? Il s'agit d'un problème courant qui peut mettre en péril le calendrier et le budget d'un projet entier.

La maîtrise de l'usinage CNC du PEEK implique trois stratégies fondamentales : la gestion active de l'accumulation thermique grâce à un refroidissement avancé, la prévention des bavures grâce à des parcours d'outils optimisés et à des fraises tranchantes, et la mise en œuvre de protocoles de nettoyage rigoureux pour répondre aux exigences strictes d'industries telles que le secteur médical et la fabrication de semi-conducteurs.

La faible conductivité thermique du PEEK est une arme à double tranchant. Si elle fait du matériau un excellent isolant dans son application finale, elle pose des problèmes considérables lors de l'usinage. La chaleur générée par l'outil de coupe n'a nulle part où aller, se concentrant à la pointe de l'outil et à la surface de la pièce. Cela peut entraîner une fusion localisée, un mauvais état de surface et une usure rapide de l'outil.

Apprivoiser la chaleur

La gestion efficace de l'accumulation thermique est la première étape critique. Si les liquides de refroidissement traditionnels peuvent être utiles, ils ne sont souvent pas suffisants et peuvent présenter des risques de contamination. Pour l'usinage CNC de haute précision du PEEK, nous avons recours à des méthodes plus avancées. Le liquide de refroidissement à haute pression, par exemple, permet d'éloigner plus efficacement les copeaux de la zone de coupe, ce qui les empêche de fondre et d'adhérer à nouveau à la surface. Pour les applications les plus exigeantes, nous avons exploré l'usinage cryogénique, qui utilise de l'azote liquide pour surrefroidir le matériau, ce qui le rend plus fragile et permet un cisaillement plus net. Le choix de l'outil est également crucial. Nous constatons souvent que les outils en carbure non revêtus et extrêmement tranchants donnent d'excellents résultats, car ils minimisent les frottements. Dans certaines situations, un revêtement DLC (Diamond-Like Carbon) peut réduire davantage le coefficient de frottement.

Gagner la bataille contre les bavures

Les bavures sont un problème persistant avec les matériaux ductiles comme le PEEK. Au lieu de s'éroder proprement, le matériau a tendance à se déformer et à pousser, laissant derrière lui des brins de plastique gênants et attachés. Il ne s'agit pas seulement de défauts esthétiques ; ils peuvent interférer avec l'assemblage, affecter les performances des pièces et compromettre la stérilité des dispositifs médicaux. Les bavures sont essentiellement de petits morceaux de matière indésirables qui restent attachés à la pièce après l'usinage. Elles se forment parce que le PEEK, qui est un polymère ductile, est enclin à déformation plastique5 au lieu de se fracturer proprement lorsqu'un outil de coupe s'y engage. La solution réside dans des stratégies de coupe optimisées.

Parcours et paramètres stratégiques

Le fraisage par grimpage est presque toujours préféré au fraisage conventionnel pour le PEEK. Il produit un copeau qui est le plus épais au début de la coupe et qui s'amincit à la sortie, ce qui réduit considérablement la probabilité de formation d'une grande bavure de sortie. Nous combinons cela avec des paramètres soigneusement contrôlés sur la base de nos essais internes.

| Paramètres | Recommandation | Raison d'être |

|---|---|---|

| Vitesse de coupe | Haut | Réduit le temps de contact avec l'outil, minimisant le transfert de chaleur à la pièce. |

| Vitesse d'alimentation | Modéré à élevé | Evite les frottements qui génèrent un excès de chaleur et l'usure des outils. |

| Affûtage de l'outil | Extrêmement pointu | Assure une action de cisaillement propre plutôt qu'une déformation du matériau. |

| Liquide de refroidissement | Haute pression/volume | Élimine de manière agressive la chaleur et les copeaux de la zone de coupe. |

Même avec une programmation parfaite, certaines micro-bavures peuvent subsister. Dans ce cas, un processus d'ébavurage validé et contrôlé, qu'il soit manuel ou automatisé, est nécessaire pour s'assurer que la pièce finale est conforme aux spécifications.

Au-delà de la chaleur et des bavures, la contamination est le tueur silencieux des projets impliquant des polymères haute performance comme le PEEK. Pour les composants industriels généraux, un processus de nettoyage standard peut suffire. Mais pour les pièces utilisées dans les implants médicaux, les équipements de fabrication de semi-conducteurs ou les systèmes aérospatiaux, la définition du terme "propre" se situe à un tout autre niveau. Tout résidu de liquide de coupe, toute particule microscopique provenant de l'outillage ou même les huiles des mains humaines peuvent entraîner une défaillance catastrophique.

Un protocole pour une pureté absolue

Garantir la propreté des pièces n'est pas une réflexion après coup ; c'est un élément essentiel du processus de fabrication qui commence avant même que la première coupe ne soit effectuée. D'après mon expérience chez PTSMAKE, une approche en plusieurs étapes est le seul moyen de garantir le niveau de pureté requis pour les applications critiques.

Étape 1 : Prévention à la source

Nous commençons par minimiser l'introduction de contaminants. Cela signifie que nous utilisons des liquides de refroidissement spécifiques, de qualité médicale et sans huile, qui ne laissent aucun résidu. Pour certains projets, nous procédons même à un usinage à sec, qui nécessite un outillage et des paramètres très spécifiques pour gérer la chaleur. En outre, pour éliminer le risque de contamination croisée métallique, nous consacrons souvent des machines CNC spécifiques à l'usinage des polymères, en particulier pour nos clients de longue date dans le domaine des dispositifs médicaux. Cela permet d'éviter que des paillettes métalliques microscopiques provenant d'un travail antérieur sur l'acier ou l'aluminium ne s'incrustent dans la surface du PEEK.

Étape 2 : Nettoyage et rinçage validés

Un simple lavage ne suffit pas. Notre protocole de post-usinage est un processus robuste, en plusieurs étapes, conçu pour éliminer tous les corps étrangers.

- Lavage initial : Élimine les contaminants grossiers et le liquide de refroidissement.

- Bain à ultrasons : Les pièces sont immergées dans un bain de solvant tel que l'alcool isopropylique (IPA) et soumises à des ondes sonores à haute fréquence. Ce processus permet de caviter et de frotter chaque surface, en délogeant les particules des géométries internes les plus complexes.

- Rinçage à l'eau DI : De multiples rinçages à l'eau désionisée (DI) sont effectués pour éliminer tout agent de nettoyage restant, afin de garantir qu'aucune tache minérale ou chimique ne subsiste lors du séchage de la pièce.

Étape 3 : Manipulation en milieu contrôlé

Le processus n'est pas terminé tant que la pièce n'est pas entre les mains du client. Après le rinçage final, toutes les manipulations sont effectuées dans un environnement contrôlé, avec des gants non poudrés. Les pièces sont ensuite emballées et scellées dans des sacs certifiés propres afin de préserver leur pureté pendant le transport et le stockage.

| Stade | Point d'action | Objectif |

|---|---|---|

| Usinage | Utiliser des machines/outillages spécifiques. | Prévenir la contamination croisée des métaux. |

| Usinage | Choisir un liquide de refroidissement biocompatible. | Éviter de laisser des résidus nocifs. |

| Nettoyage | Bain ultrasonique à plusieurs étages. | Éliminer les débris microscopiques de toutes les surfaces. |

| Rinçage | Utiliser de l'eau désionisée (DI). | Veiller à ce qu'il n'y ait pas de taches minérales ou chimiques. |

| Manipulation | Porter des gants non poudrés. | Empêcher le transfert d'huiles et de particules. |

| Emballage | Sceller dans des sacs propres et certifiés. | Maintenir la stérilité et la propreté pendant le transport. |

Pour réussir à surmonter les complexités de l'usinage CNC du PEEK, il faut adopter une approche à trois volets. En gérant la chaleur intense par un refroidissement et un outillage appropriés, en contrôlant la formation de bavures grâce à des stratégies de coupe optimisées et en adhérant à des protocoles de nettoyage stricts et en plusieurs étapes, nous nous assurons que chaque composant répond aux normes les plus strictes. Ce processus méticuleux est particulièrement important pour les applications médicales et semi-conductrices exigeantes, où la précision, la pureté et les performances ne sont pas négociables.

Recuit et réduction du stress : Garantir la performance à long terme.

Vous est-il déjà arrivé d'usiner un composant en PEEK à la perfection et de constater qu'il était déformé ou fissuré quelques jours plus tard ? Cette défaillance tardive peut mettre en péril des projets entiers, vous laissant frustré et en retard sur le calendrier.

Le recuit est un traitement thermique contrôlé essentiel pour les composants en PEEK. Il soulage les contraintes internes provenant à la fois de la fabrication de la matière première et du processus d'usinage, empêchant ainsi le gauchissement et garantissant la stabilité dimensionnelle et les performances mécaniques à long terme de la pièce finale.

Pensez à une forme de stock de PEEK brut - une tige ou une plaque - comme à un ressort étroitement enroulé. Le processus d'extrusion ou de moulage du matériau crée des contraintes internes. Alors que le matériau semble stable, ces forces sont enfermées à l'intérieur. Dès que vous commencez à le découper pendant l'usinage CNC du PEEK, vous commencez à libérer cette énergie stockée de manière inégale. C'est pourquoi une pièce peut sembler parfaite à la sortie de la machine, mais se déformer lentement au cours des 24 à 48 heures suivantes, à mesure que les contraintes résiduelles se résorbent. Le recuit nous permet de dérouler soigneusement ce ressort avant qu'il ne cause des problèmes.

La science derrière le stress interne du PEEK

Le PEEK est un polymère semi-cristallin. Cela signifie qu'il possède à la fois des régions cristallines ordonnées et des régions amorphes désordonnées. Les contraintes sont principalement piégées dans ces zones amorphes lors du refroidissement initial du matériau de base. Lorsque vous usinez le matériau, vous retirez les couches qui maintenaient ces contraintes en équilibre. La pièce tente alors de trouver un nouvel état stable, ce qui entraîne souvent des modifications dimensionnelles. Un recuit approprié permet aux chaînes de polymères de se détendre et de se réinstaller dans un état stable à faible énergie, bien au-dessus de son niveau de résistance. température de transition vitreuse6 mais en dessous de son point de fusion. Ce processus est essentiel pour obtenir les tolérances serrées requises dans les applications exigeantes.

Quand recuire : Une approche en deux étapes

Le moment du recuit est tout aussi important que le processus lui-même. Pour les composants critiques, nous utilisons souvent une approche en deux étapes chez PTSMAKE.

Étape 1 : Pré-usinage (normalisation)

Cette étape consiste à recuire le matériau brut avant de commencer toute découpe importante. Elle stabilise le matériau, ce qui le rend plus facile à usiner et réduit le risque de déformation importante pendant les opérations d'ébauche.Étape 2 : Post-usinage (réduction du stress)

Après un enlèvement important de matière, et surtout avant les dernières passes de finition, un cycle de recuit intermédiaire ou final est effectué. Ce cycle élimine les nouvelles contraintes introduites par les outils de coupe, ce qui garantit que les dimensions finales sont maintenues avec précision et restent stables pendant toute la durée de vie de la pièce.

Le tableau ci-dessous, basé sur notre expérience en matière de projets, illustre les risques liés à l'omission de ces étapes.

| Phase de recuit | Sans recuit | Avec un recuit approprié |

|---|---|---|

| Pré-usinage | Mouvement imprévisible du matériau pendant l'ébauche ; risque de fissuration. | Stock stable et prévisible ; meilleure usinabilité. |

| Post-usinage | La pièce se déforme ou change de dimension après les coupes finales. | Les dimensions finales sont stables et fiables ; les performances à long terme sont assurées. |

| Partie finale | Risque élevé de défaillance sous l'effet d'une charge thermique ou mécanique. | Répond à toutes les spécifications et fonctionne de manière fiable dans l'environnement auquel il est destiné. |

Un processus de recuit réussi ne consiste pas simplement à chauffer la pièce et à la laisser refroidir. Il s'agit d'une procédure hautement contrôlée où chaque variable est importante. Se tromper peut être pire que de ne pas le faire du tout, car un refroidissement inadéquat peut introduire un risque d'oxydation. nouveau des contraintes thermiques dans le composant. Chez PTSMAKE, nous suivons des procédures méticuleusement documentées, adaptées à la qualité spécifique du PEEK et à la géométrie de la pièce.

Les trois phases critiques d'un cycle de recuit

Un cycle de recuit typique pour le PEEK se compose de trois phases distinctes. Tout écart par rapport à la recette dans l'une de ces phases peut compromettre l'ensemble du processus.

Chauffage (montée en puissance) : Le composant PEEK est placé dans un four programmable et chauffé lentement et uniformément. Le taux typique que nous utilisons est d'environ 25°F à 50°F (15°C à 30°C) par heure. Un chauffage rapide peut créer un gradient thermique entre la surface et le cœur de la pièce, ce qui augmente les contraintes au lieu de les réduire.

Trempage (Dwell) : Une fois que la température cible est atteinte - généralement autour de 300°F (150°C) pour le PEEK non chargé - la pièce est "trempée" à cette température. Le temps de trempage est critique et dépend entièrement de la section transversale la plus épaisse de la pièce. En règle générale, il faut compter une heure de trempage par pouce d'épaisseur. Cela permet à la chaleur de pénétrer complètement dans le matériau, garantissant que l'ensemble de la pièce atteint une température uniforme pour la relaxation des contraintes.

Refroidissement (rampe de descente) : Cette phase est sans doute la plus importante. La pièce doit être refroidie aussi lentement qu'elle a été chauffée. Une descente contrôlée de 10°F à 25°F (5°C à 15°C) par heure est souvent nécessaire. Si la pièce est retirée du four pour être refroidie à l'air ambiant, il est presque certain qu'elle se déformera et tombera en panne. Le four doit être programmé pour refroidir progressivement jusqu'à ce qu'il atteigne une température inférieure à 65°C (150°F) avant que la pièce puisse être retirée en toute sécurité.

Le tableau ci-dessous fournit un exemple simplifié des paramètres de recuit pour différents matériaux PEEK. Consultez toujours la fiche technique du fabricant du matériau pour obtenir des recommandations spécifiques.

| Grade PEEK | Température de trempage typique | Taux de refroidissement (Max) | Notes |

|---|---|---|---|

| PEEK non chargé 450G | 300°F / 150°C | 10°F / 5°C par heure | Le plus courant ; sensible au refroidissement rapide. |

| 30% Rempli de verre | 390°F / 200°C | 25°F / 15°C par heure | Une température plus élevée est nécessaire en raison des charges. |

| 30% Rempli de carbone | 390°F / 200°C | 25°F / 15°C par heure | Semblable au remplissage de verre ; nécessite un contrôle précis. |

En résumé, le recuit n'est pas une étape facultative, mais une exigence fondamentale pour un usinage CNC réussi du PEEK, en particulier pour les pièces présentant des tolérances serrées. Il soulage les contraintes internes du stock brut et du processus d'usinage lui-même. Un cycle précisément contrôlé de chauffage lent, de trempage adéquat et de refroidissement progressif est essentiel pour éviter le gauchissement et la fissuration, garantissant ainsi la stabilité dimensionnelle et les performances à long terme de la pièce dans son application finale.

Applications industrielles : Des implants aux composants aérospatiaux.

Vous êtes-vous déjà demandé comment un matériau pouvait être suffisamment résistant pour un moteur à réaction et suffisamment sûr pour un implant vertébral ? Les exigences en matière de performances semblent incroyablement contradictoires.

La combinaison unique de biocompatibilité, de résistance chimique et de résistance mécanique du PEEK en fait le choix idéal pour ces applications exigeantes. Grâce à l'usinage CNC du PEEK, nous créons des composants précis pour les industries médicales, aérospatiales, automobiles et électroniques, répondant aux normes de performance les plus strictes.

Les propriétés du PEEK en font un matériau extrêmement précieux dans le domaine médical. Ses performances surpassent souvent celles des matériaux traditionnels comme le titane, en particulier lorsque la précision est primordiale.

La révolution médicale : Implants et dispositifs en PEEK

L'une des applications les plus importantes est la chirurgie de fusion vertébrale. Les cages vertébrales en PEEK sont largement utilisées car leur module d'élasticité est très similaire à celui de l'os humain. Cette similitude permet de réduire le stress shielding, un phénomène où un implant rigide supporte une charge trop importante, ce qui affaiblit l'os environnant. En outre, le PEEK est radiotransparent, c'est-à-dire qu'il est transparent aux rayons X. Cela permet aux chirurgiens de contrôler clairement la qualité de l'implant. Cela permet aux chirurgiens de suivre clairement le processus de guérison et la fusion osseuse au fil du temps, ce qui est impossible avec des implants métalliques qui obstruent la vue. Dans le cadre de projets antérieurs de PTSMAKE, nous avons usiné des cages vertébrales complexes qui ont permis d'améliorer les résultats pour les patients.

Capsules et piliers dentaires de cicatrisation

En dentisterie, les solutions sans métal sont de plus en plus populaires. Le PEEK est un excellent matériau pour les coiffes de cicatrisation, les piliers temporaires et même les armatures permanentes pour les prothèses dentaires. Il est léger, ce qui améliore le confort du patient, et sa couleur naturelle est plus esthétique que le métal. Sa biocompatibilité garantit qu'il ne provoque pas de réactions allergiques. La précision obtenue grâce à l'usinage CNC du PEEK est essentielle ici, car les composants dentaires nécessitent des ajustements parfaits avec des tolérances souvent mesurées en microns. Ces pièces doivent s'intégrer parfaitement sans provoquer d'irritation ou de complications futures, ce qui rend le processus de fabrication tout aussi important que le matériau lui-même. La capacité du matériau à se lier à l'os, un processus qui soutient le processus de fabrication, est tout aussi importante que le matériau lui-même. ostéointégration7L'utilisation de l'Internet est également un facteur clé de son succès.

| Fonctionnalité | PEEK | Titane de qualité médicale |

|---|---|---|

| Radiolucidité | Transparent aux rayons X | Opaque, bloque la vue |

| Module | Semblable à l'os humain | Beaucoup plus rigide que l'os |

| Poids | Léger | Plus lourd |

| Biocompatibilité | Excellent, inerte | Excellent, inerte |

Au-delà du corps humain, la résilience et la légèreté du PEEK en ont fait un matériau de choix pour les industries où la défaillance n'est pas envisageable. Du ciel à la route, ses applications se développent rapidement.

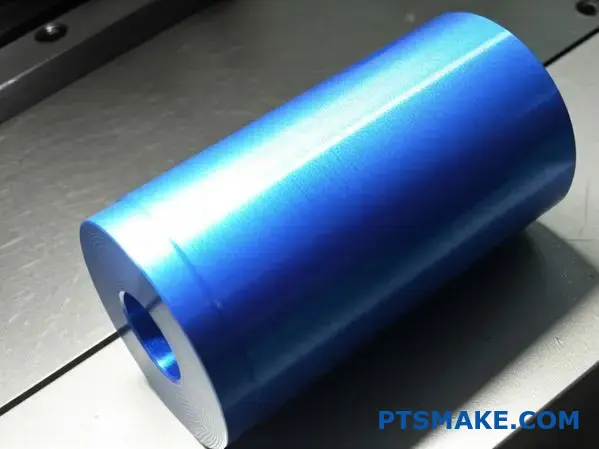

Atteindre de nouveaux sommets : Applications aérospatiales

Dans l'industrie aérospatiale, chaque gramme compte. La réduction du poids se traduit directement par une meilleure efficacité énergétique et une capacité de charge utile accrue. Le PEEK offre un rapport résistance/poids qui rivalise avec certains métaux, mais avec une fraction de la densité. Nous usinons souvent le PEEK pour des composants tels que des supports, des pinces et des fixations qui sont utilisés dans tout l'avion. Outre son poids, le PEEK présente d'excellents indices FST (flamme, fumée et toxicité), ce qui signifie qu'il ne dégage pas de gaz nocifs lorsqu'il est exposé au feu - une exigence de sécurité essentielle à l'intérieur d'une cabine d'avion. Sa résistance aux fluides aéronautiques agressifs tels que le kérosène et l'huile hydraulique garantit également une fiabilité à long terme.

Engrenages et joints automobiles

L'industrie automobile est un autre domaine où le PEEK se distingue. Les engrenages en PEEK haute performance peuvent fonctionner avec moins de lubrification et de bruit que leurs homologues en métal. Ils présentent une excellente résistance à l'usure, ce qui prolonge la durée de vie des composants essentiels de la transmission et du moteur. Les joints et les rondelles de butée en PEEK sont également courants, car ils peuvent résister aux températures élevées et aux produits chimiques corrosifs que l'on trouve dans les moteurs modernes. Avec l'essor des véhicules électriques, les excellentes propriétés d'isolation électrique du PEEK deviennent encore plus importantes pour les composants des batteries et des moteurs électriques.

Alimenter l'électronique moderne

Dans le domaine de l'électronique, le PEEK est utilisé pour les isolateurs haute performance, les connecteurs et les prises de test pour les puces semi-conductrices. Sa capacité à conserver ses propriétés mécaniques et électriques à des températures très élevées le rend parfait pour les processus de fabrication exigeants tels que la manipulation des plaquettes. Sa pureté chimique garantit qu'il ne contamine pas les composants électroniques sensibles. La précision de l'usinage CNC du PEEK nous permet de créer des isolateurs incroyablement petits et complexes qui sont essentiels à la miniaturisation des appareils modernes.

| L'industrie | Exigence de performance clé | Comment les pièces usinées CNC en PEEK sont-elles excellentes ? |

|---|---|---|

| Aérospatiale | Rapport résistance/poids élevé, classement FST | Réduction de la consommation de carburant et amélioration de la sécurité |

| Automobile | Résistance à l'usure, stabilité chimique | Augmentation de la durée de vie des composants, réduction du bruit |

| Électronique | Isolation électrique, stabilité thermique | Permet la miniaturisation et garantit la fiabilité |

La polyvalence du PEEK est remarquable. Dans le domaine médical, sa biocompatibilité et ses propriétés osseuses sont essentielles pour les implants. Dans l'aérospatiale, il offre une alternative légère mais solide au métal. Dans l'automobile et l'électronique, sa durabilité et ses capacités d'isolation le rendent inestimable. L'usinage CNC du PEEK permet d'exploiter ces avantages dans diverses industries aux enjeux importants, en fournissant des composants qui fonctionnent sans compromis. Cette adaptabilité en fait un matériau de premier plan pour relever les défis de l'ingénierie moderne.

Comparaison entre l'usinage CNC du PEEK et d'autres méthodes de fabrication ?

Avez-vous déjà été confronté au choix de la bonne méthode de fabrication pour vos composants PEEK haute performance ? Le choix d'un mauvais procédé peut entraîner des retards coûteux et des pièces qui ne répondent pas à vos normes de performance.

Alors que l'usinage CNC du PEEK offre une précision et une flexibilité inégalées pour les prototypes et les petites séries, d'autres solutions telles que le moulage par injection et l'impression 3D sont plus adaptées à la production de grandes séries et aux prototypes rapides et non fonctionnels, respectivement. Le meilleur choix dépend des exigences spécifiques de votre projet, de votre budget et de votre calendrier.

Lorsque l'on évalue les options de fabrication, la première comparaison se fait souvent entre l'usinage CNC et l'impression 3D. Toutes deux sont excellentes pour créer des pièces complexes sans nécessiter d'outillage coûteux, mais ils excellent dans des domaines différents.

Usinage CNC du PEEK et impression 3D (FDM/FFF)

L'impression 3D, en particulier la modélisation par dépôt de matière fondue (FDM), permet de construire des pièces couche par couche. Ce processus est fantastique pour créer très rapidement des modèles conceptuels initiaux. Vous pouvez avoir une pièce physique dans les mains en quelques heures pour tester la forme et l'ajustement. Toutefois, en termes de performances, les pièces en PEEK imprimées en 3D présentent des faiblesses inhérentes. La construction couche par couche peut créer des pièces présentant les caractéristiques suivantes propriétés anisotropes8Cela signifie que leur résistance varie en fonction de la direction de la force appliquée. Lors de nos essais à PTSMAKE, nous avons constaté que les points d'adhérence de la couche sont souvent les premiers à céder sous la contrainte.

En revanche, l'usinage CNC du PEEK commence par un bloc solide de PEEK extrudé. Le matériau est enlevé par soustraction pour révéler la pièce finale. Ce processus garantit que la pièce conserve toute la résistance isotrope du matériau de base. Les composants obtenus sont nettement plus résistants, plus durables et présentent des propriétés mécaniques supérieures à celles de leurs homologues imprimés en 3D. En outre, l'usinage CNC permet d'obtenir une bien meilleure finition de surface et de respecter des tolérances beaucoup plus étroites, ce qui est essentiel pour les applications médicales, aérospatiales et automobiles où la précision n'est pas négociable.

Comparaison tête à tête : Vitesse, qualité et force

| Fonctionnalité | Usinage CNC du PEEK | Impression 3D de PEEK (FDM) |

|---|---|---|

| Tolérance | Aussi serré que ±0,001" (0,025 mm) | Généralement ±0,010" (0,25 mm) |

| Finition de la surface | Excellent, lisse (tel que fraisé) | Lignes de couche visibles, rugueuses |

| Résistance de la pièce | Isotrope, résistance totale du matériau | Anisotrope, plus faible à la limite des couches |

| Meilleur cas d'utilisation | Prototypes fonctionnels, faible volume | Modèles conceptuels, essais de forme et d'ajustement |

| Délai de livraison (1-10 pièces) | Rapide (jours) | Très rapide (quelques heures à quelques jours) |

Pour toute application où la pièce est soumise à des contraintes mécaniques, à des températures élevées ou à des produits chimiques agressifs, Usinage CNC du PEEK est le vainqueur incontesté. Si l'impression 3D a sa place pour la validation à un stade précoce, elle ne peut égaler la qualité et la fiabilité d'un composant correctement usiné.

La prochaine comparaison majeure est celle avec Moulage par injection de PEEK. C'est ici que la conversation passe du prototypage et de l'analyse de l'impact sur l'environnement à l'analyse de l'impact sur l'environnement. faibles volumes à la production de masse. Le choix entre l'usinage CNC et le moulage par injection est presque entièrement motivé par des considérations de quantité et de coût par pièce.

Usinage CNC du PEEK ou moulage par injection

Le moulage par injection implique la création d'un moule en acier sur mesure, ce qui représente un investissement initial important. Le coût de ce moule peut être considérable, ce qui le rend peu pratique pour la production de quelques pièces seulement. Toutefois, une fois le moule fabriqué, le coût de production de chaque pièce suivante est incroyablement bas et la vitesse de production est très élevée. Des milliers de pièces identiques peuvent être produites rapidement et efficacement.

C'est exactement le contraire de Usinage CNC du PEEK. Avec l'usinage, il n'y a pas de coût d'outillage. La mise en place est relativement rapide, ce qui la rend idéale pour la production d'un seul prototype ou de plusieurs centaines de pièces. Le coût par pièce reste relativement constant, quelle que soit la quantité. Toutefois, à mesure que vous augmentez la production, le coût par pièce de l'usinage finit par être beaucoup plus élevé que celui du moulage par injection.

Point d'équilibre en termes de coût et de volume

D'après l'expérience que j'ai acquise en guidant les clients de PTSMAKE, nous aidons souvent à déterminer le seuil de rentabilité. Nous analysons le coût de l'outillage pour le moulage par injection par rapport au coût par pièce des deux processus. Pour les pièces en PEEK, le point de passage où le moulage par injection devient plus rentable que l'usinage CNC se situe généralement dans une fourchette de plusieurs milliers d'unités.

| Facteur | Usinage CNC du PEEK | Moulage par injection du PEEK |

|---|---|---|

| Coût de l'outillage | Aucun | Élevée (milliers à dizaines de milliers) |

| Coût par pièce (faible volume) | Modéré | Très élevé (en raison de l'amortissement de l'outillage) |

| Coût par pièce (haut volume) | Reste relativement constant | Très faible |

| Délai de livraison (premières pièces) | Courte (jours à semaines) | Longue (semaines à mois pour les moisissures) |

| Flexibilité de la conception | Élevée (conception facile à modifier) | Faible (les changements nécessitent une modification du moule) |

Une stratégie courante que nous employons consiste à utiliser l'usinage CNC pour produire les prototypes initiaux et les premières séries de production. Cela permet d'itérer la conception et de tester le marché sans s'engager dans un moule coûteux. Une fois la conception finalisée et la demande avérée, nous passons au moulage par injection pour une production de masse évolutive et rentable. Cette approche hybride permet de tirer le meilleur des deux mondes.

Le choix de la bonne méthode de fabrication du PEEK est crucial. Usinage CNC du PEEK se distingue par sa précision, sa solidité et sa flexibilité, ce qui en fait le meilleur choix pour les prototypes fonctionnels de haute qualité et les petites séries. Alors que l'impression 3D offre la rapidité pour les premiers modèles et que le moulage par injection offre une rentabilité inégalée pour la production de masse, l'usinage CNC comble parfaitement le fossé. Il vous permet de créer des pièces robustes, de qualité production, sans le coût initial élevé de l'outillage.

Durabilité et impact environnemental de l'usinage du PEEK ?

Avez-vous déjà réfléchi au coût environnemental de l'utilisation d'un polymère haute performance comme le PEEK ? Alors que nous nous efforçons d'obtenir une fabrication plus écologique, ignorer l'impact du cycle de vie d'un matériau peut faire dérailler même les projets les plus innovants.

L'usinage du PEEK peut s'aligner sur les objectifs de développement durable. Grâce à des processus CNC efficaces qui minimisent les déchets et l'énergie, associés à de solides programmes de recyclage des chutes, l'empreinte environnementale est considérablement réduite. La durabilité exceptionnelle du PEEK se traduit également par des pièces plus durables, ce qui favorise l'économie circulaire.

Lorsque nous parlons de matériaux de haute performance, la conversation est souvent centrée sur les propriétés mécaniques et le coût. Cependant, la durabilité n'est plus une préoccupation secondaire ; c'est une exigence fondamentale pour une fabrication responsable. La bonne nouvelle, c'est que peek usinage cnc n'est pas fondamentalement en contradiction avec la gestion de l'environnement. Il s'agit de mettre en œuvre des stratégies intelligentes du début à la fin. Chez PTSMAKE, nous avons intégré ces pratiques dans nos opérations de base, non seulement par souci de conformité, mais aussi parce qu'il s'agit de bonnes pratiques d'ingénierie.

Apprivoiser les copeaux : une gestion efficace des déchets

Le premier et le plus visible des impacts environnementaux de tout processus d'usinage est la production de déchets - les copeaux et les chutes de matériaux. Le PEEK étant un polymère de première qualité, chaque gramme de déchet représente une perte financière, ce qui incite fortement à une gestion efficace.

L'importance de la ségrégation

L'étape la plus critique dans la gestion des déchets de PEEK est une ségrégation stricte. La contamination des copeaux de PEEK par d'autres plastiques, métaux ou fluides de coupe peut les rendre non recyclables. Nous utilisons des bacs réservés aux copeaux de PEEK sur chaque machine. Cette simple discipline garantit que le flux de déchets reste pur, préservant ainsi sa valeur pour le recyclage. Un lot propre et séparé de déchets de PEEK peut être retransformé en granulés pour des applications dont les exigences de pureté sont moins strictes.

Réduire les déchets à la source

La meilleure façon de gérer les déchets est d'en produire moins. Cela commence par l'optimisation des processus.

- Stock de forme quasi-nette : Dans la mesure du possible, nous partons d'un matériau en stock dont les dimensions sont aussi proches que possible de celles de la pièce finale. Cela permet de minimiser la quantité de matière à usiner.

- Pièces à emboîter : Pour les projets impliquant plusieurs petites pièces à partir d'une seule feuille ou d'un seul bloc, nous utilisons un logiciel de FAO pour emboîter les composants de manière efficace, un peu comme un emporte-pièce sur de la pâte, afin de maximiser le rendement du matériau.

Voici une analyse simple de l'impact de ces stratégies sur le développement durable.

| Stratégie | Avantages pour l'environnement | Avantages économiques |

|---|---|---|

| Séparation des matériaux | Permet le recyclage, détourne les déchets des décharges. | Récupère la valeur des matériaux et réduit les frais d'élimination. |

| Stock de forme quasi-nette | Moins d'enlèvement de matière, moins de consommation d'énergie. | Réduction des coûts des matières premières et des temps de cycle. |

| Emboîtement des pièces | Maximise l'utilisation des matériaux et réduit les déchets. | Rendement plus élevé par unité de stock, amélioration de la rentabilité. |

En traitant les déchets de PEEK comme une ressource précieuse plutôt que comme un simple déchet, nous modifions l'ensemble de l'équation économique et environnementale. Cette approche transforme un passif potentiel en un actif et constitue la pierre angulaire du développement durable. peek usinage cnc. Les thermoplastique9 du PEEK est ce qui rend possible cette approche circulaire.

Au-delà de la gestion des déchets physiques, la consommation d'énergie est un autre facteur important de l'empreinte environnementale de l'usinage CNC. Les broches à grande vitesse, les servomoteurs puissants et les pompes de refroidissement consomment tous beaucoup d'énergie. Cependant, tout comme pour les déchets matériels, des optimisations stratégiques peuvent conduire à des réductions substantielles de la consommation d'énergie.

Le rôle des processus efficaces dans une fabrication plus écologique

Un processus d'usinage efficace n'est pas seulement plus rapide, il est aussi plus écologique. Chaque minute de temps de cycle économisée se traduit directement par une réduction de la consommation d'énergie et de l'empreinte carbone de l'entreprise.

Optimisation des parcours d'outils et de l'efficacité des machines

Les logiciels de FAO modernes permettent de créer des parcours d'outils très efficaces qui étaient impensables il y a dix ans.

- Usinage à grande vitesse (UGV) : Des techniques telles que le fraisage trochoïdal utilisent des coupes plus légères et plus rapides que des coupes lourdes et lentes. Bien que cela puisse sembler contre-intuitif, l'UGV réduit souvent le temps de cycle global et sollicite moins la machine, ce qui réduit la demande d'énergie en période de pointe. D'après notre expérience dans le cadre de projets antérieurs à PTSMAKE, l'application de l'UGV au PEEK peut réduire le temps d'usinage de 15 à 30%, ce qui se traduit par une baisse proportionnelle de la consommation d'énergie par pièce.

- Équipement moderne : Les machines CNC les plus récentes sont conçues dans un souci d'efficacité énergétique. Des caractéristiques telles que le freinage par récupération sur les servomoteurs et les modes de mise hors tension intelligents pendant les périodes d'inactivité peuvent faire une différence significative au cours d'un cycle de production. La mise à niveau et l'entretien des équipements constituent un investissement à la fois dans la productivité et dans la durabilité.

L'avantage du cycle de vie : La valeur durable du PEEK

L'argument le plus convaincant en faveur de la durabilité du PEEK réside peut-être dans ses performances à long terme. La production d'une pièce usinée en PEEK peut nécessiter plus d'énergie que celle d'une pièce fabriquée à partir d'un plastique standard, mais sa durée de vie est souvent beaucoup plus longue, en particulier dans les environnements chimiques, thermiques ou à forte usure.

| Fonctionnalité | PEEK Composant | Composant matériel conventionnel |

|---|---|---|

| Durée de vie | Extrêmement durable, souvent pendant toute la durée de vie de l'assemblage. | Plus courte, elle nécessite des remplacements multiples. |

| Résistance chimique | Inerte face à une large gamme de produits chimiques, empêchant toute dégradation. | Peut se corroder ou se dégrader, entraînant une défaillance. |

| Maintenance | Minimale ; "s'adapter et oublier". | Nécessite une inspection et un remplacement réguliers. |

| Impact environnemental total | Faible, en raison de la réduction de la fréquence de remplacement et de l'utilisation des matériaux au fil du temps. | Élevée, en raison des cycles répétés de fabrication et d'élimination. |

Cette durabilité signifie que moins de pièces de rechange doivent être fabriquées, transportées et installées au cours de la durée de vie d'un produit. Si l'on considère le coût total de possession, tant financier qu'environnemental, le PEEK apparaît souvent comme le choix le plus durable pour les applications critiques. L'investissement initial dans un peek usinage cnc est rentable car il permet d'éviter le coût environnemental d'une défaillance prématurée et de cycles de production répétés.

En résumé, la durabilité des peek usinage cnc n'est pas une évidence mais le résultat d'une stratégie délibérée. En gérant méticuleusement les déchets, en recyclant les chutes, en optimisant les processus d'usinage pour réduire la consommation d'énergie et en tirant parti de l'incroyable durabilité du PEEK, nous pouvons produire des composants de haute performance de manière responsable. La clé est de considérer la durabilité à travers le prisme du cycle de vie complet du produit, où la longévité du PEEK fournit souvent un avantage environnemental décisif, contribuant à un écosystème de fabrication plus circulaire et moins gaspilleur.

Précision élevée : PTSMAKE pour un usinage CNC supérieur du PEEK

Vous êtes prêt à optimiser vos projets de haute performance grâce à l'usinage CNC du PEEK ? Faites confiance à PTSMAKE, votre partenaire de la prochaine génération, pour des devis rapides, une qualité inégalée et un service fiable. Contactez-nous dès aujourd'hui pour un devis personnalisé et faites l'expérience d'une fabrication de précision sans compromis !

Découvrez comment cette propriété permet aux pièces en PEEK de conserver leur intégrité dans les environnements d'eau chaude et de vapeur. ↩

Découvrez comment cette propriété du polymère influence la résistance finale du PEEK, sa résistance chimique et son comportement à l'usinage. ↩

Apprenez comment les propriétés des matériaux changent au cours de l'usinage et comment prévenir les défaillances coûteuses des pièces. ↩

Comprendre les mesures clés (comme Ra) utilisées pour définir et contrôler la texture d'une surface usinée. ↩

Découvrez comment la réaction d'un matériau à la contrainte influence la qualité de la pièce finale et la réussite de l'usinage. ↩

Comprenez cette propriété clé du polymère pour maîtriser le "pourquoi" des exigences spécifiques du PEEK en matière de recuit. ↩

En savoir plus sur la façon dont les matériaux favorisent la croissance osseuse pour des implants médicaux plus solides et plus performants. ↩

Comprendre comment les propriétés des matériaux peuvent varier en fonction de la direction, ce qui a un impact sur les performances et la fiabilité de votre pièce. ↩

Comprendre la propriété du matériau qui rend le PEEK recyclable et ses implications pour la fabrication durable. ↩