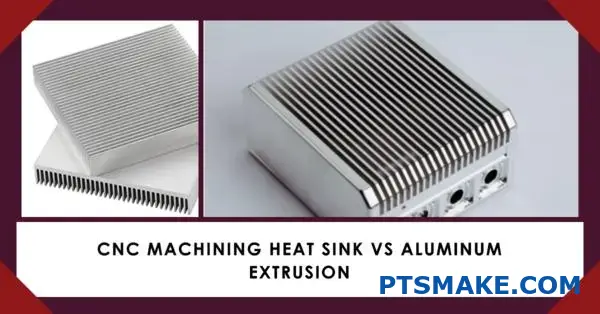

## ¿Cuál es la diferencia entre los disipadores de calor extruidos y los de superficie?

¿Tiene dudas sobre qué proceso de fabricación de disipadores de calor se adapta mejor a sus necesidades de gestión térmica? Muchos ingenieros tienen dificultades para elegir entre disipadores de calor extruidos o sin extruir, y a menudo eligen la opción equivocada porque no comprenden sus diferencias fundamentales. Esto puede provocar problemas de sobrecalentamiento y reducir la fiabilidad del producto.

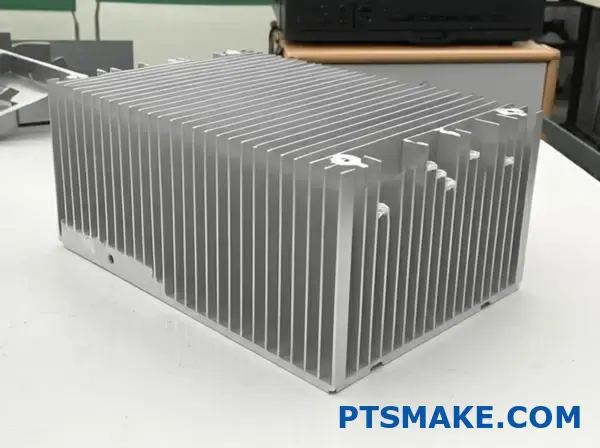

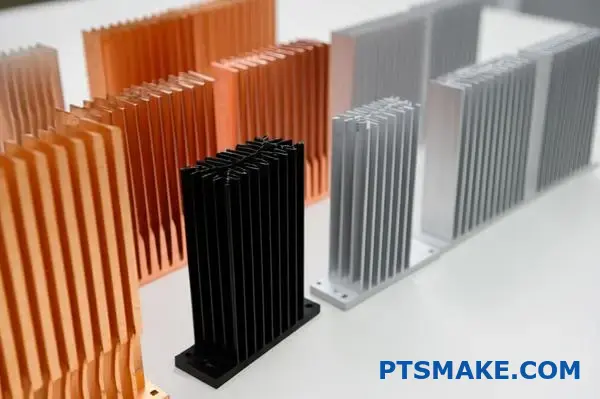

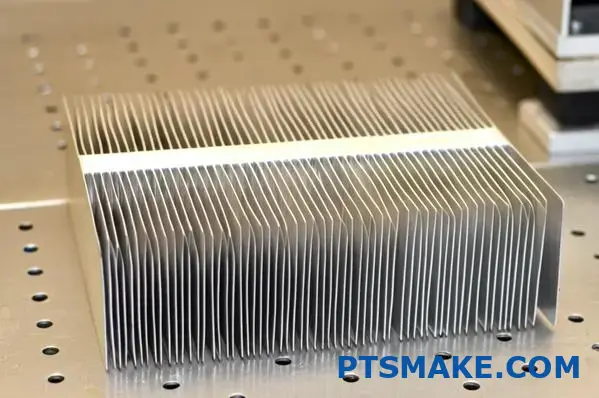

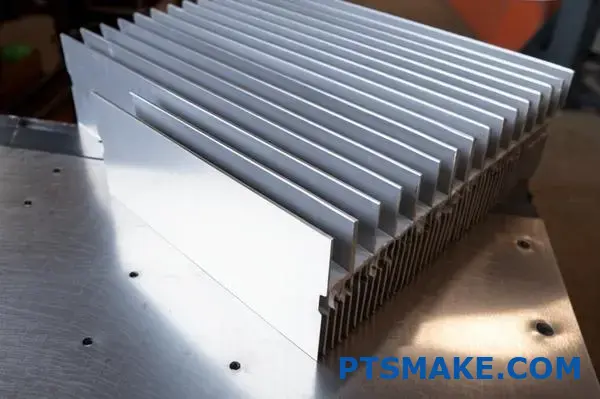

Los disipadores de calor por extrusión ofrecen una mayor densidad de aletas y eficiencia térmica que los disipadores de calor por extrusión. El corte crea aletas más finas y apretadas a partir de bloques de metal macizo, mientras que la extrusión fuerza el aluminio a través de una matriz para formar diseños de disipadores más sencillos y rentables.

He trabajado mucho con ambos tipos en nuestras instalaciones de fabricación de PTSMAKE. La elección correcta depende de los requisitos específicos de su aplicación. Si se necesita la máxima refrigeración en un espacio compacto, los disipadores con faldón suelen ser mejores. Para aplicaciones más sencillas con limitaciones de presupuesto, las opciones extruidas suelen tener más sentido. A continuación explicaré con más detalle las principales diferencias.

¿Son extruidos los disipadores de calor?

¿Alguna vez se ha preguntado por qué algunos dispositivos electrónicos se sobrecalientan y otros se mantienen fríos bajo presión? Puede que el secreto esté en los disipadores de calor, pero ¿sabe cómo se fabrican estos componentes de refrigeración tan importantes? El método de fabricación puede marcar la diferencia entre un dispositivo que falla prematuramente y otro que funciona de forma fiable durante años.

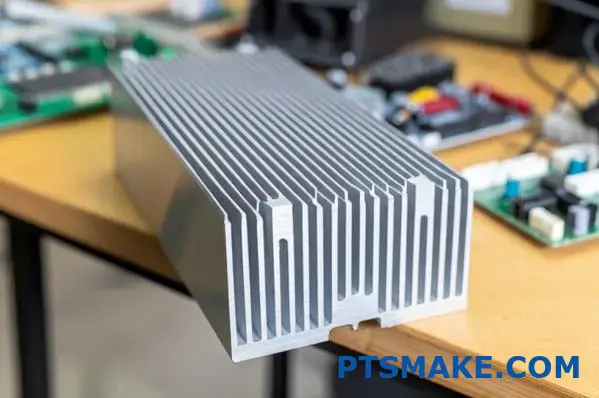

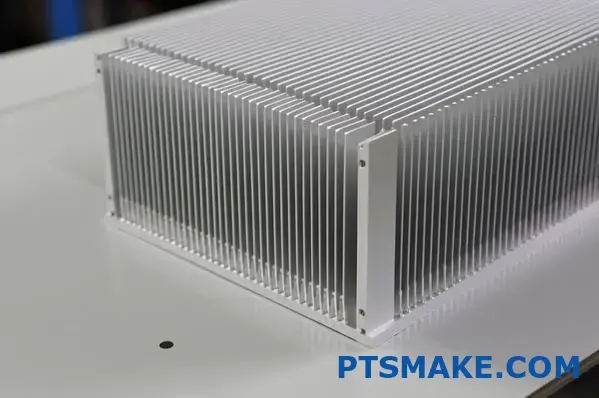

Sí, muchos disipadores térmicos son extruidos, sobre todo los de aluminio. El proceso de extrusión fuerza el aluminio a través de una matriz para crear el perfil del disipador de calor en una sola operación. Este método de fabricación es popular porque ofrece un buen equilibrio entre rentabilidad, rendimiento térmico y flexibilidad de diseño para muchas aplicaciones de refrigeración.

Fundamentos de la fabricación de disipadores de calor extruidos

La extrusión es uno de los métodos más comunes para fabricar disipadores de calor, sobre todo para aplicaciones que no requieren un rendimiento de refrigeración extremadamente alto. En mis años en PTSMAKE, he visto cómo el proceso de extrusión se hacía cada vez más sofisticado, aunque los principios básicos siguen siendo los mismos.

Explicación del proceso de extrusión

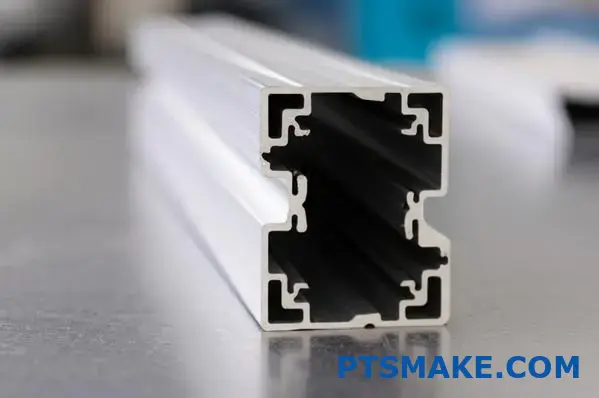

El proceso de extrusión del aluminio comienza con el calentamiento de los tochos de aluminio a una temperatura aproximada de 800-925°F (427-496°C). A esta temperatura, el aluminio se vuelve maleable pero no fundido. A continuación, el tocho calentado se hace pasar por una matriz especialmente diseñada con una prensa hidráulica que puede ejercer una enorme presión, a menudo entre 100 y 15.000 toneladas, dependiendo de la complejidad y el tamaño del perfil.

Lo que hace que este proceso sea especialmente valioso para la fabricación de disipadores térmicos es que toda la sección transversal se forma simultáneamente a medida que el aluminio pasa por la matriz. Una vez extruidos, los perfiles se enfrían, se enderezan y se cortan a la longitud deseada.

Ventajas de los disipadores de calor de aluminio extruido

Los disipadores de calor extruidos ofrecen varias ventajas que los convierten en la opción preferida para muchas aplicaciones de gestión térmica:

| Ventaja | Descripción |

|---|---|

| Relación coste-eficacia | Menores costes de utillaje y producción en comparación con otros métodos |

| Flexibilidad de diseño | Capacidad para crear secciones transversales complejas en una sola operación |

| Buen rendimiento térmico | Adecuado para muchas aplicaciones generales de refrigeración |

| Propiedades de los materiales | El aluminio ofrece una excelente relación conductividad térmica/peso |

| Velocidad de producción | Alto rendimiento para grandes volúmenes |

Como alguien que ha supervisado la producción de miles de disipadores de calor, puedo dar fe de que la ventaja de costes se hace especialmente significativa en grandes series de producción en las que el coste inicial de la matriz se amortiza en muchas unidades.

Limitaciones de la extrusión para la fabricación de disipadores térmicos

A pesar de su popularidad, el proceso de extrusión tiene limitaciones inherentes que los ingenieros deben conocer a la hora de diseñar soluciones de refrigeración.

Restricciones físicas de la extrusión

En relación de aspecto1 de las aletas (altura-anchura) está limitada en la extrusión debido a la física del flujo de metal a través de la matriz. Normalmente, esta relación no puede ser superior a 10:1, lo que significa que las aletas muy altas y finas son difíciles de producir sólo mediante extrusión. Además, existen unos requisitos mínimos de grosor -normalmente en torno a 1,5 mm- para garantizar que el aluminio fluya correctamente a través de la matriz sin causar defectos.

Consideraciones sobre el rendimiento

Aunque los disipadores de calor extruidos funcionan adecuadamente en muchas aplicaciones, pueden no ser suficientes para la electrónica de alta densidad de potencia. Las limitaciones en la densidad y el grosor de las aletas afectan directamente a la superficie disponible para la disipación de calor, que es un factor crítico en el rendimiento térmico.

Métodos alternativos de fabricación de disipadores de calor

Cuando la extrusión no cumple los requisitos de rendimiento, entran en juego varios métodos de fabricación alternativos:

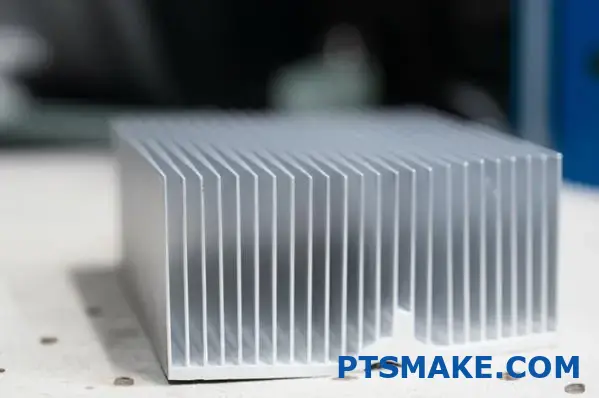

Disipadores de calor

El pelado consiste en cortar las aletas a partir de un bloque sólido de metal (normalmente cobre o aluminio). Este proceso puede crear aletas mucho más delgadas y densidades de aleta más altas que la extrusión, lo que resulta en un rendimiento térmico significativamente mejorado. En PTSMAKE, a menudo recomendamos disipadores de calor skived para aplicaciones donde se requiere la máxima refrigeración en un espacio limitado.

Disipadores de fundición inyectada

La fundición a presión consiste en inyectar metal fundido en la cavidad de un molde. Este método permite geometrías de base más complejas que la extrusión, pero no suele alcanzar la misma densidad de aletas ni la misma relación de aspecto. La fundición a presión es especialmente útil cuando la base del disipador de calor necesita características intrincadas o disposiciones de montaje.

Disipadores de calor de aletas adheridas

Para aplicaciones que requieren un rendimiento extremadamente alto, los disipadores térmicos de aletas unidas ofrecen una solución excelente. Este método consiste en unir aletas fabricadas individualmente a una placa base, lo que permite densidades de aletas muy altas y el uso de materiales diferentes para la base y las aletas si se desea.

Selección del proceso de fabricación de disipadores de calor adecuado

Para elegir entre un disipador de calor extruido u otro hay que tener en cuenta varios factores:

| Factor | Disipadores de calor extruidos | Métodos alternativos |

|---|---|---|

| Rendimiento térmico | Bueno para aplicaciones generales | Superior para aplicaciones de alta potencia |

| Coste | Más bajo, especialmente en volumen | Más alto, pero justificado por el rendimiento |

| Complejidad del diseño | Limitado por las restricciones de extrusión | Mayor flexibilidad |

| Volumen de producción | Excelente para grandes volúmenes | Algunas alternativas mejores para bajo volumen |

| Consideraciones sobre el peso | Ligero | A menudo más pesados debido al material o al diseño |

En última instancia, la decisión se reduce al equilibrio entre los requisitos térmicos y las limitaciones presupuestarias. Según mi experiencia, muchos ingenieros sobreespecifican inicialmente sus soluciones térmicas, lo que genera costes innecesarios. Por el contrario, otros subestiman sus necesidades de refrigeración, lo que provoca problemas de fiabilidad a largo plazo.

Aplicaciones industriales de los disipadores de calor extruidos

Los disipadores de calor de aluminio extruido se utilizan en numerosos sectores y aplicaciones:

- Electrónica de consumo (ordenadores, equipos de audio)

- Iluminación LED

- Fuentes de alimentación e inversores

- Componentes electrónicos para automóviles

- Equipos de telecomunicaciones

- Sistemas de control industrial

Para estas aplicaciones, el equilibrio entre coste, rendimiento y fiabilidad que ofrecen los disipadores térmicos extruidos representa a menudo la solución óptima.

¿Es tratable térmicamente el aluminio extruido?

¿Alguna vez ha diseñado un proyecto con aluminio extruido y se ha preguntado si podría mejorar su resistencia con un tratamiento térmico? Muchos ingenieros se enfrentan a este dilema a la hora de encontrar un equilibrio entre la comodidad de la extrusión y la necesidad de mejorar las propiedades mecánicas. Equivocarse puede provocar fallos en los componentes o costes de fabricación innecesarios.

Sí, el aluminio extruido es tratable térmicamente, pero sólo si pertenece a series de aleaciones tratables térmicamente (2xxx, 6xxx, 7xxx). Las aleaciones 6061 y 6063, utilizadas habitualmente para extrusiones, responden especialmente bien a procesos de tratamiento térmico como el tratamiento térmico en solución y el envejecimiento, que mejoran significativamente sus propiedades de resistencia manteniendo los complejos perfiles conseguidos durante la extrusión.

Tratamiento térmico del aluminio extruido

El tratamiento térmico transforma la microestructura de las aleaciones de aluminio, mejorando sus propiedades mecánicas mediante ciclos controlados de calentamiento y enfriamiento. Tras haber trabajado con extrusiones de aluminio para diversas soluciones de gestión térmica, he visto de primera mano cómo un tratamiento térmico adecuado puede ser decisivo para el éxito de un proyecto.

Aleaciones de aluminio con o sin tratamiento térmico

No todas las aleaciones de aluminio responden igual al tratamiento térmico. La distinción depende principalmente de su composición química:

| Serie Alloy | ¿Tratable térmicamente? | Aplicaciones comunes | Elementos de aleación primarios |

|---|---|---|---|

| 1xxx (Puro) | No | Conductores eléctricos, Equipos químicos | 99%+ Aluminio |

| 2xxx | Sí | Aeroespacial, Militar | Cobre |

| 3xxx | No | Intercambiadores de calor, Utensilios de cocina | Manganeso |

| 4xxx | Parcialmente | Varillas de soldadura, Automoción | Silicio |

| 5xxx | No | Marina, Arquitectura | Magnesio |

| 6xxx | Sí | Extrusiones, Disipadores térmicos | Magnesio, Silicio |

| 7xxx | Sí | Estructuras aeronáuticas, Piezas sometidas a grandes esfuerzos | Zinc |

Las aleaciones de la serie 6xxx son especialmente populares para extrusión porque combinan una excelente extrudibilidad con una buena respuesta al tratamiento térmico. En PTSMAKE, trabajamos frecuentemente con 6061 y 6063 para disipadores de calor de aluminio extruido personalizados, ya que proporcionan un equilibrio óptimo de conductividad térmica y resistencia mecánica tras el tratamiento térmico.

El proceso de tratamiento térmico del aluminio extruido

El tratamiento térmico del aluminio extruido suele constar de tres etapas principales:

- Tratamiento térmico de soluciones: Calentar el aluminio a aproximadamente 980 °F (525 °C) para disolver los elementos de aleación en una solución sólida.

- Enfriamiento: Enfriamiento rápido del material a temperatura ambiente, normalmente en agua, para crear una solución sólida sobresaturada.

- Envejecimiento: Envejecimiento natural a temperatura ambiente o envejecimiento artificial a temperaturas elevadas (normalmente 320-400°F o 160-205°C) para formar precipitados de refuerzo.

Este proceso mejora significativamente las propiedades mecánicas al crear precipitados microscópicos que impiden el movimiento de dislocaciones dentro de la estructura cristalina del aluminio.

Impacto del tratamiento térmico en las propiedades del aluminio extruido

El tratamiento térmico puede transformar drásticamente las propiedades de los perfiles de aluminio extruido, a menudo duplicando o incluso triplicando su resistencia en comparación con el estado tal como se extruyen.

Mejoras mecánicas de la propiedad

Por ejemplo, el aluminio 6061 en su estado de extrusión (temple T1) tiene una resistencia típica a la tracción de unos 18-20 ksi (125-140 MPa). Tras un tratamiento térmico adecuado hasta el temple T6, esta resistencia aumenta hasta aproximadamente 42-45 ksi (290-310 MPa). Este aumento de la resistencia se produce con cambios dimensionales mínimos, preservando las complejas geometrías transversales logradas durante el proceso de extrusión.

Consideraciones sobre la conductividad térmica

Al diseñar disipadores de calor de aluminio extruido, la conductividad térmica es tan importante como la resistencia mecánica. Curiosamente, el tratamiento térmico tiene un efecto relativamente menor en la conductividad térmica en comparación con su impacto en la resistencia. En el caso del aluminio 6063, la conductividad térmica suele disminuir sólo en torno a 5-10% tras el tratamiento térmico hasta la condición T6, manteniendo una excelente capacidad de disipación del calor.

Retos del tratamiento térmico del aluminio extruido

Aunque el tratamiento térmico ofrece importantes ventajas, no está exento de dificultades:

Distorsión y deformación

Las extrusiones largas y delgadas con secciones transversales complejas pueden deformarse durante la fase de enfriamiento rápido del tratamiento térmico. En mi experiencia de trabajo con diseños de disipadores de calor personalizados, esto ha requerido en ocasiones operaciones adicionales de enderezado o incluso rediseños con espesores de pared más uniformes para minimizar la distorsión.

Propiedades desiguales

Las secciones más gruesas se enfrían más lentamente durante el enfriamiento que las más finas, lo que puede provocar variaciones en las propiedades mecánicas de una extrusión compleja. Para aplicaciones críticas, a veces recomendamos diseñar extrusiones con espesores de pared más uniformes o considerar el mecanizado posterior a partir de chapas para piezas que requieren propiedades extremadamente consistentes.

Ventajas y desventajas de la resistencia a la corrosión

Aunque el tratamiento térmico aumenta la resistencia, a veces puede reducir la resistencia a la corrosión, sobre todo en entornos marinos. Para aplicaciones en las que tanto la resistencia como la resistencia a la corrosión son críticas, la selección de la aleación es especialmente importante. A veces, una aleación de resistencia ligeramente inferior con mejores propiedades anticorrosivas puede ser la mejor opción para la fiabilidad a largo plazo.

Tratamientos térmicos comunes para disipadores de calor de aluminio extruido

Para aplicaciones de gestión térmica, como los disipadores de calor, se suelen utilizar varias designaciones de temperatura:

- T4: Tratamiento térmico por disolución y envejecimiento natural

- T5: Enfriado por extrusión y envejecido artificialmente

- T6: Tratada térmicamente por disolución y envejecida artificialmente (proporciona la máxima resistencia)

El temple T6 suele preferirse para disipadores de calor que deben soportar tensiones mecánicas manteniendo la estabilidad dimensional a temperaturas de funcionamiento elevadas. El temple T5 ofrece un buen compromiso entre mayor resistencia y coste de fabricación cuando no se requiere la máxima resistencia.

Optimización de los disipadores de calor de aluminio extruido mediante tratamiento térmico

Según mi experiencia en el desarrollo de soluciones de refrigeración para diversos sectores, la decisión de someter los disipadores de calor de aluminio extruido a un tratamiento térmico depende de varios factores específicos de la aplicación:

- Temperatura de funcionamiento

- Tensiones mecánicas (fuerzas de montaje, vibraciones)

- Limitaciones de peso y espacio

- Sensibilidad a los costes

- Volumen de producción

Para las aplicaciones informáticas de alto rendimiento en las que los disipadores de calor pueden estar sometidos a un esfuerzo mecánico importante debido a la presión de montaje o a golpes y vibraciones, las extrusiones 6061-T6 con tratamiento térmico suelen ofrecer el mejor equilibrio entre rendimiento térmico y fiabilidad mecánica.

¿De qué están hechos los disipadores extruidos?

¿Alguna vez ha mirado un aparato que se calienta y se ha preguntado qué impide que se funda? ¿O tal vez ha sostenido un disipador térmico y se ha preguntado qué es exactamente lo que confiere a este ligero componente metálico su impresionante capacidad de refrigeración? El material adecuado puede marcar la diferencia entre un rendimiento óptimo y un fallo térmico catastrófico.

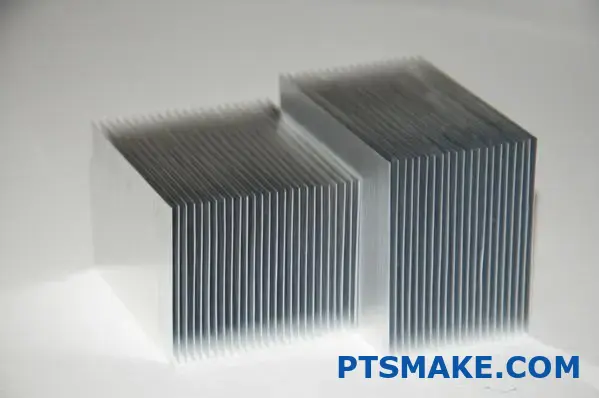

Los disipadores térmicos extruidos se fabrican principalmente con aleaciones de aluminio, siendo 6063 y 6061 las opciones más comunes. Estas aleaciones ofrecen un excelente equilibrio entre conductividad térmica, resistencia mecánica y capacidad de extrusión. El aluminio se somete a presión a través de una matriz para crear la estructura de aletas característica del disipador, que maximiza la superficie de disipación del calor.

Los principales materiales de los disipadores extruidos

Después de haber trabajado con soluciones de gestión térmica para diversos sectores, he visto de primera mano cómo influye la selección de materiales en el rendimiento de los disipadores térmicos. La elección del material adecuado es crucial para equilibrar las necesidades de disipación térmica con las limitaciones de fabricación.

Aluminio: El portaestandarte

El aluminio domina el mercado de los disipadores térmicos extruidos por varias razones de peso. Con una conductividad térmica de unos 205-237 W/m-K (dependiendo de la aleación específica), el aluminio transfiere eficazmente el calor lejos de los componentes críticos. Lo que hace que el aluminio sea especialmente adecuado para la extrusión es su excelente conformabilidad a temperaturas elevadas.

Las aleaciones de aluminio más comunes utilizadas para disipadores térmicos extruidos incluyen:

| Aleación | Conductividad térmica (W/m-K) | Características principales | Aplicaciones típicas |

|---|---|---|---|

| 6063 | 201-218 | Excelente extrudabilidad, buen acabado superficial | Electrónica de consumo, iluminación LED |

| 6061 | 167-173 | Mayor resistencia, buena maquinabilidad | Telecomunicaciones, fuentes de alimentación |

| 6005 | 170-180 | Mayor resistencia, extrudabilidad moderada | Electrónica industrial, aplicaciones militares |

Por qué el aluminio 6063 manda en las extrusiones de disipadores térmicos

En mis años de trabajo con soluciones térmicas en PTSMAKE, he descubierto que el aluminio 6063 es especialmente popular para disipadores extruidos. Su contenido en magnesio y silicio crea el equilibrio perfecto de propiedades:

- Extrudabilidad superior: Fluye excepcionalmente bien a través de troqueles complejos

- Excelente rendimiento térmico: Entre las de mayor conductividad térmica de la serie 6xxx

- Aspecto atractivo: Se adapta bien a los tratamientos de anodizado

- Resistencia adecuada: Suficiente para la mayoría de las aplicaciones térmicas

- Relación coste-eficacia: Más económico que las aleaciones de alto rendimiento

Esta combinación hace que el 6063 sea la opción preferida para aproximadamente 70% de los disipadores extruidos que fabricamos.

Materiales alternativos para aplicaciones especializadas

Aunque predomina el aluminio, en ocasiones se utilizan otros materiales para aplicaciones especializadas de disipadores térmicos extruidos:

Aleaciones de cobre

El cobre ofrece una conductividad térmica superior (385-400 W/m-K) a la del aluminio. Sin embargo, las extrusiones de cobre son menos comunes debido a:

- Mayor coste del material (3-4 veces más caro que el aluminio)

- Mayor peso (el cobre es unas 3 veces más denso que el aluminio)

- Proceso de extrusión más exigente que requiere temperaturas y presiones más elevadas

En PTSMAKE, solemos recomendar soluciones basadas en cobre sólo para las aplicaciones térmicas más exigentes, en las que la ventaja de rendimiento justifica el sobrecoste.

Composites de aluminio-carburo de silicio (AlSiC)

Para aplicaciones especializadas que requieren coeficiente de dilatación térmica2 En el caso de los componentes electrónicos (sobre todo en electrónica de potencia), pueden utilizarse compuestos de matriz metálica como el AlSiC. Estos materiales combinan aluminio con partículas de carburo de silicio para crear compuestos con propiedades a medida. Sin embargo, rara vez se extruyen, sino que suelen fabricarse mediante procesos de fundición o pulvimetalurgia.

Influencia del proceso de fabricación en las propiedades del material

El propio proceso de extrusión afecta a las propiedades finales de los materiales de los disipadores térmicos. Comprender estos efectos ayuda a los ingenieros a diseñar soluciones térmicas más eficaces.

Estructura y direccionalidad del grano

Durante la extrusión, los granos de aluminio se alargan en la dirección del flujo del material, creando una conductividad térmica anisótropa. En mi experiencia, esto puede dar lugar a valores de conductividad térmica que son 5-10% más altos en la dirección de extrusión en comparación con la dirección transversal.

Para aplicaciones críticas, tenemos en cuenta esta direccionalidad a la hora de orientar los disipadores en relación con las fuentes de calor y el flujo de aire.

Posibilidades de tratamiento térmico

La mayoría de los disipadores térmicos de aluminio se someten a algún tipo de tratamiento térmico tras la extrusión para mejorar su resistencia y estabilidad:

- Temple T5: Envejecido artificialmente tras la extrusión para una mejora moderada de la resistencia

- Temple T6: Tratada térmicamente por disolución y envejecida artificialmente para obtener la máxima resistencia

La diferencia de conductividad térmica entre estos tratamientos es mínima (normalmente menos de una reducción de 5% con el tratamiento T6), mientras que las propiedades mecánicas pueden mejorar significativamente.

Tratamientos superficiales para mejorar el rendimiento

Los disipadores de aluminio en bruto suelen someterse a tratamientos superficiales que afectan tanto a su rendimiento como a su aspecto:

Anodizado

El anodizado crea una capa de óxido controlada en la superficie del aluminio que:

- Mejora la resistencia a la corrosión

- Proporciona aislamiento eléctrico

- Permite el teñido en color

- Reduce ligeramente la conductividad térmica (normalmente 1-3%)

En la mayoría de las aplicaciones, las ventajas protectoras del anodizado compensan la pequeña reducción del rendimiento térmico. En PTSMAKE, solemos recomendar el anodizado negro para los disipadores térmicos en aplicaciones visibles, ya que también mejora la transferencia de calor por radiación al aumentar la emisividad.

Niquelado

Para entornos en los que la resistencia a la corrosión es primordial, puede aplicarse el niquelado. Esto crea una barrera que protege el sustrato de aluminio, pero conlleva una modesta penalización del rendimiento térmico debido a la menor conductividad térmica del chapado.

Consideraciones sobre la selección de materiales para aplicaciones específicas

El material óptimo del disipador depende en gran medida de los requisitos de la aplicación. En mi trabajo de consultoría con clientes, suelo tener en cuenta:

Electrónica de consumo

Para los dispositivos de consumo en los que el coste y el peso son fundamentales, el aluminio 6063 estándar suele ser la mejor opción. El proceso de extrusión permite producir de forma rentable estructuras de aletas complejas que maximizan la refrigeración en espacios compactos.

Iluminación LED

Las aplicaciones LED suelen beneficiarse del aluminio 6063 con anodizado negro. La mejora de la emisividad favorece la refrigeración radiativa, mientras que la conformabilidad del material permite realizar extrusiones circulares o con formas personalizadas que se integran directamente en los diseños de las luminarias.

Electrónica de potencia

Las aplicaciones de alta potencia pueden justificar el uso de materiales más caros, como el 6061-T6, o incluso soluciones basadas en cobre. El coste adicional se compensa con una mayor fiabilidad y la capacidad de manejar mayores densidades de potencia en aplicaciones de convertidores e inversores.

Electrónica del automóvil

Los entornos de automoción exigen una excelente resistencia a las vibraciones y a los ciclos térmicos. Para estas aplicaciones, a menudo recomendamos aluminio 6061 con las consideraciones de montaje adecuadas para soportar las duras condiciones que se encuentran bajo el capó.

Análisis coste-beneficio de la elección de materiales

Al asesorar a los clientes sobre la selección del material del disipador, siempre hago hincapié en la importancia de tener en cuenta el coste total del sistema y no sólo el precio del material. Una aleación de aluminio ligeramente más cara que permita un 10% mejor rendimiento térmico podría permitir:

- Disipador de menor tamaño

- Menor necesidad de ventiladores o incluso refrigeración pasiva

- Mayor vida útil de los componentes gracias a temperaturas de funcionamiento más bajas

- Mayor fiabilidad del producto

Este enfoque holístico garantiza la solución más rentable para la aplicación específica, en lugar de optar simplemente por el material más barato disponible.

¿Cómo se tratan térmicamente las extrusiones de aluminio?

¿Alguna vez ha tenido problemas con extrusiones de aluminio que no eran lo suficientemente resistentes para su aplicación? ¿O se ha preguntado por qué algunos componentes de aluminio pueden soportar grandes esfuerzos mientras que otros se doblan o se rompen? La diferencia radica a menudo en un paso crítico de la fabricación que transforma el aluminio ordinario en algo extraordinario.

El tratamiento térmico de las extrusiones de aluminio implica un proceso de tres pasos: tratamiento térmico en solución (calentamiento a aproximadamente 980 °F), enfriamiento rápido (enfriamiento rápido en agua) y envejecimiento (natural a temperatura ambiente o artificial a 320-400 °F). Este proceso mejora significativamente la resistencia y la dureza de las aleaciones de aluminio tratables térmicamente, como las 6061 y 6063, al tiempo que mantiene sus formas extruidas.

La ciencia del tratamiento térmico de extrusiones de aluminio

El tratamiento térmico cambia fundamentalmente el aluminio a nivel microestructural, transformando perfiles extruidos relativamente blandos en componentes con propiedades mecánicas significativamente mejoradas. He supervisado innumerables operaciones de tratamiento térmico y la transformación nunca deja de impresionarme.

Entender el endurecimiento por precipitación

El tratamiento térmico más común para las extrusiones de aluminio es el endurecimiento por precipitación (también llamado endurecimiento por envejecimiento). Este proceso funciona porque determinadas aleaciones de aluminio contienen elementos como cobre, magnesio y silicio que tienen una solubilidad variable en el aluminio a distintas temperaturas.

Durante el tratamiento térmico en solución, estos elementos de aleación se disuelven en la matriz de aluminio. El enfriamiento "bloquea" estos elementos en su lugar, creando una solución sobresaturada inestable. Durante el envejecimiento, estos elementos forman precipitados microscópicos que bloquean el movimiento de dislocación dentro de la estructura cristalina, reforzando significativamente el material.

Aleaciones de aluminio con o sin tratamiento térmico

No todas las aleaciones de aluminio responden al tratamiento térmico. La capacidad depende totalmente de su composición química:

| Serie Alloy | ¿Tratable térmicamente? | Aplicaciones comunes de extrusión |

|---|---|---|

| 1xxx (Puro) | No | Conductores eléctricos, molduras decorativas |

| 2xxx | Sí | Componentes aeroespaciales, aplicaciones de alta resistencia |

| 3xxx | No | Intercambiadores de calor, aplicaciones arquitectónicas |

| 4xxx | Parcialmente | Barras de soldadura (raramente extruidas) |

| 5xxx | No | Aplicaciones marinas, productos arquitectónicos |

| 6xxx | Sí | Componentes estructurales, disipadores térmicos, perfiles arquitectónicos |

| 7xxx | Sí | Estructuras aeroespaciales, aplicaciones de alto rendimiento |

Las aleaciones de la serie 6xxx, en particular las 6061 y 6063, son los caballos de batalla de la industria de extrusión de aluminio. Estas aleaciones contienen magnesio y silicio, que forman precipitados reforzantes de Mg₂Si durante el tratamiento térmico.

El proceso de tratamiento térmico paso a paso

En PTSMAKE, seguimos un proceso de tratamiento térmico cuidadosamente controlado para extrusiones de aluminio que consta de tres etapas críticas:

1. Tratamiento térmico de la solución

Esta primera etapa consiste en calentar las extrusiones de aluminio a aproximadamente 980°F (525°C) y mantenerlas a esta temperatura durante un tiempo suficiente (normalmente 1-2 horas, dependiendo del grosor de la sección). Esto disuelve los elementos de aleación en una solución sólida dentro de la matriz de aluminio.

El control de la temperatura debe ser preciso: si es demasiado baja, no se disuelven todos los precipitados; si es demasiado alta, el aluminio puede fundirse parcialmente y causar daños irreversibles. Por eso, las instalaciones profesionales de tratamiento térmico utilizan hornos controlados por ordenador con múltiples puntos de control de la temperatura.

2. Enfriamiento

Tras el tratamiento térmico de la solución, las extrusiones deben enfriarse rápidamente a temperatura ambiente, normalmente en agua. Esto "congela" los elementos de aleación en su lugar, creando una solución sólida sobresaturada.

El enfriamiento es quizá el paso más crítico, ya que debe producirse con la rapidez suficiente para evitar que los elementos de aleación formen precipitados gruesos, lo que reduciría el potencial de refuerzo. En extrusiones complejas, el proceso de enfriamiento debe gestionarse con cuidado para minimizar la distorsión.

Según mi experiencia, el problema más común durante el templado es el alabeo, especialmente con extrusiones largas y de paredes finas. Para evitarlo, a veces utilizamos dispositivos para mantener la rectitud durante el enfriamiento o realizamos operaciones de enderezamiento tras el enfriamiento.

3. Envejecimiento

El último paso es el envejecimiento, que puede ser de dos tipos:

- Envejecimiento natural: Se produce a temperatura ambiente durante días o semanas

- Envejecimiento artificial: Tiene lugar a temperaturas elevadas (normalmente 320-400°F o 160-205°C) durante varias horas.

El envejecimiento artificial acelera la formación de precipitados de refuerzo y, por lo general, produce una mayor resistencia que el envejecimiento natural. El tiempo y la temperatura del envejecimiento artificial determinan las propiedades finales: a temperaturas más altas, el envejecimiento suele ser más rápido, pero la resistencia máxima puede ser menor.

Para las extrusiones 6061, un ciclo de envejecimiento artificial típico podría ser de 8 horas a 177°C (350°F) para alcanzar el temple T6. Sin embargo, los parámetros exactos varían en función del espesor de la sección y las propiedades deseadas.

Designaciones comunes de temperatura para extrusiones de aluminio

El proceso de tratamiento térmico da lugar a diferentes denominaciones de temple que indican el estado del material:

| Temple | Descripción | Propiedades típicas comparadas con las del producto extruido |

|---|---|---|

| F | Como se fabrica | Línea de base (sin propiedades controladas) |

| T1 | Enfriado por extrusión y envejecido de forma natural | Aumento moderado de la fuerza |

| T4 | Tratamiento térmico por disolución y envejecimiento natural | Aumento significativo de la resistencia, buena conformabilidad |

| T5 | Enfriado por extrusión y envejecido artificialmente | Buena resistencia, proceso económico |

| T6 | Tratamiento térmico por disolución y envejecimiento artificial | Máxima resistencia y dureza |

| T651 | T6 + alivio de la tensión mediante estiramientos | Rectitud mejorada, tensión interna reducida |

El T6 es el temple más común para aplicaciones estructurales y de alto rendimiento, ya que proporciona la mayor resistencia. En el caso del aluminio 6061, el tratamiento térmico puede aumentar el límite elástico de aproximadamente 8 ksi (55 MPa) en estado extruido a unos 35 ksi (240 MPa) en estado T6, lo que supone una mejora notable.

Retos y consideraciones en el tratamiento térmico de extrusiones de aluminio

Aunque el tratamiento térmico ofrece ventajas sustanciales, también presenta varios retos que requieren una gestión cuidadosa:

Control de distorsión

Los rápidos cambios de temperatura durante el tratamiento térmico pueden provocar deformaciones, especialmente en perfiles complejos o asimétricos. En PTSMAKE hemos desarrollado varias estrategias para minimizar la distorsión:

- Utilización de soportes durante el tratamiento térmico

- Diseño de extrusiones con espesores de pared uniformes siempre que sea posible

- Incorporación de operaciones de enderezado tras el tratamiento térmico

- Aplicación del temple T651 (estiramiento tras el tratamiento térmico) para requisitos críticos de rectitud.

Cambios dimensionales

El tratamiento térmico puede provocar ligeros cambios dimensionales en las extrusiones de aluminio. Normalmente, las extrusiones 6061 y 6063 crecen aproximadamente 0,1-0,3% durante el tratamiento térmico. Para aplicaciones de precisión, tenemos en cuenta este crecimiento en el diseño o realizamos operaciones de mecanizado final después del tratamiento térmico.

Consideraciones sobre el acabado superficial

El tratamiento térmico por disolución y el temple pueden afectar al aspecto de la superficie de las extrusiones de aluminio. Una limpieza adecuada antes del tratamiento térmico es esencial para evitar manchas. Además, la temperatura y la calidad del agua durante el enfriamiento pueden afectar significativamente al aspecto final de la superficie.

Para aplicaciones arquitectónicas en las que el aspecto es fundamental, a menudo recomendamos el anodizado después del tratamiento térmico para conseguir un acabado consistente y atractivo que también proporcione protección contra la corrosión.

Optimización del tratamiento térmico para aplicaciones específicas

Cada aplicación requiere un tratamiento térmico diferente:

Componentes estructurales

Para aplicaciones estructurales, la prioridad suele ser maximizar la resistencia. El tratamiento térmico completo T6 proporciona la máxima resistencia y, por lo general, merece la pena el coste de procesamiento adicional para componentes de seguridad crítica.

Aplicaciones de gestión térmica

Para disipador de calor de aluminio extruido la elección del tratamiento térmico implica un equilibrio entre los requisitos mecánicos y la conductividad térmica. Aunque el tratamiento térmico reduce ligeramente la conductividad térmica (en torno a 5-10%), la mejora de las propiedades mecánicas suele compensar este inconveniente en aplicaciones que requieren resistencia de montaje o funcionamiento en entornos de altas vibraciones.

Aplicaciones sensibles a los costes

Cuando el coste es una preocupación importante, el revenido T5 (enfriamiento desde la extrusión seguido de envejecimiento artificial) ofrece un buen compromiso. Se salta el tratamiento térmico de la solución y las fases de enfriamiento, al tiempo que proporciona una mejora significativa de la resistencia con respecto al estado de extrusión.

Control de calidad en el tratamiento térmico de extrusión de aluminio

Una calidad constante en el tratamiento térmico exige un control y unas pruebas rigurosas:

- Pruebas de dureza proporciona una rápida verificación de la eficacia del tratamiento térmico

- Pruebas de tracción confirma que las propiedades mecánicas cumplen las especificaciones

- Medidas de conductividad eléctrica puede verificar indirectamente el tratamiento térmico adecuado

- Examen metalográfico revela las características microestructurales

En PTSMAKE realizamos auditorías periódicas de nuestros procesos de tratamiento térmico para garantizar la coherencia y el cumplimiento de normas como AMS-H-6088 y ASTM B597.

El futuro del tratamiento térmico de la extrusión de aluminio

La tecnología del tratamiento térmico sigue evolucionando, con varios avances prometedores:

- Modelización informática predecir la distorsión y optimizar el diseño de las fijaciones

- Hornos de atmósfera controlada para mejorar la calidad de la superficie

- Sustancias extintoras más allá del agua con velocidades de enfriamiento ajustadas para reducir la distorsión

- Técnicas de envejecimiento de precisión para perfiles inmobiliarios personalizados

Estos avances están haciendo posible el tratamiento térmico de extrusiones cada vez más complejas con un mejor control dimensional y propiedades más uniformes.

¿Qué material es mejor para un disipador de calor?

¿Alguna vez ha visto cómo su dispositivo se ralentizaba o se apagaba debido al sobrecalentamiento? La frustración de la ralentización térmica puede arruinar tanto la productividad como la experiencia de juego. Elegir el material del disipador de calor equivocado para su aplicación es como llevar un cuchillo a un tiroteo: simplemente no soportará la carga térmica cuando más lo necesite.

Por lo general, el aluminio es el mejor material para la mayoría de los disipadores de calor, en particular los disipadores de calor de aluminio extruido que utilizan aleaciones como 6063 y 6061. Aunque el cobre ofrece una conductividad térmica superior (aproximadamente 1,7 veces mejor que el aluminio), el aluminio ofrece el equilibrio óptimo entre rendimiento térmico, peso, rentabilidad y versatilidad de fabricación para la mayoría de las aplicaciones de refrigeración.

Comparación de materiales para disipadores de calor: La elección correcta

Al evaluar los materiales de los disipadores de calor, hay varias propiedades que determinan su eficacia en las aplicaciones de gestión térmica. He trabajado con innumerables soluciones térmicas a lo largo de los años, y entender estas propiedades fundamentales es esencial para tomar decisiones informadas.

Conductividad térmica: La base de la transferencia de calor

La conductividad térmica mide la capacidad de un material para conducir el calor, expresada en vatios por metro Kelvin (W/m-K). Esta propiedad es quizá la más crítica para el rendimiento de un disipador de calor:

| Material | Conductividad térmica (W/m-K) | Rendimiento relativo |

|---|---|---|

| Cobre | 385-400 | Excelente (punto de referencia) |

| Aluminio | 167-237 (varía según la aleación) | Bueno (40-60% de cobre) |

| Aleación de aluminio 6063 | 201-218 | Muy bueno para el aluminio |

| Aleación de aluminio 6061 | 167-173 | Bueno para el aluminio |

| Compuestos de fibra de carbono | 20-500 (en función de la dirección) | Variable |

| Acero inoxidable | 12-45 | Pobre |

Aunque el cobre es claramente líder en conductividad térmica bruta, éste es sólo un factor en la compleja ecuación de la selección del material del disipador de calor.

Densidad y peso

La densidad del material de un disipador de calor influye directamente en el peso final del producto, lo que puede ser crítico para aplicaciones como ordenadores portátiles, dispositivos móviles o componentes aeroespaciales:

- Cobre: ~8,96 g/cm³

- Aluminio: ~2,70 g/cm³

- Compuestos de carbono: ~1,5-2,0 g/cm³

En PTSMAKE, he visto proyectos en los que el cambio de cobre a aluminio reducía el peso del disipador de calor en más de 65% sin dejar de cumplir los requisitos térmicos tras optimizar el diseño. Esta reducción de peso puede ser crucial para la electrónica portátil y las aplicaciones en las que el peso total del sistema es importante.

Rentabilidad y fabricación

El coste de los materiales influye mucho en el precio final del producto. El cobre suele costar entre 3 y 4 veces más que el aluminio, lo que lo hace prohibitivo para muchas aplicaciones del mercado de masas. Además del coste de las materias primas, los procesos de fabricación también varían en complejidad y coste en función del material:

- Aluminio: Excelente extrudabilidad, fácil mecanizado y buenas propiedades de fundición a presión

- Cobre: Más difícil de extrudir, requiere más energía para su mecanización y a menudo requiere un procesamiento adicional.

- Compuestos: Generalmente requieren técnicas de fabricación especializadas

El aluminio: El estándar de los disipadores de calor extruidos

El aluminio se ha convertido en el material predominante de los disipadores térmicos extruidos por varias razones de peso.

La ventaja del aluminio

Las aleaciones de aluminio de la serie 6000 (especialmente 6063 y 6061) ofrecen un excelente equilibrio de propiedades que las hacen ideales para aplicaciones de disipación térmica:

- Excelente extrudabilidad: Crea geometrías de aletas complejas que aumentan la superficie

- Buena conductividad térmica: Suficiente para la mayoría de las aplicaciones

- Baja densidad: Aproximadamente un tercio del peso del cobre

- Resistencia a la corrosión: Forma naturalmente una capa protectora de óxido

- Relación coste-eficacia: Tanto en materia prima como en costes de transformación

- Opciones de acabado superficial: Fácilmente anodizado para mejorar el aspecto y la durabilidad

El proceso de extrusión permite crear secciones transversales complejas que serían prohibitivamente caras de producir sólo mediante mecanizado. Esto da a los disipadores de calor de aluminio una ventaja significativa en la crucial relación superficie-volumen que impulsa la eficiencia de la refrigeración.

Selección de aleaciones de aluminio para disipadores de calor

No todas las aleaciones de aluminio son iguales cuando se trata del rendimiento de los disipadores de calor:

| Aleación | Características principales | Mejores aplicaciones |

|---|---|---|

| 6063 | Mayor conductividad térmica, excelente extrudabilidad, mejor acabado superficial | Electrónica de consumo, iluminación LED, refrigeración de uso general |

| 6061 | Mayor resistencia, buena mecanizabilidad, conductividad térmica ligeramente inferior | Disipadores térmicos estructurales, entornos de alta vibración, automoción |

| 1050 | Muy alta pureza (99,5% Al), excelente conductividad térmica, menor resistencia | Aplicaciones térmicas puras en las que la resistencia no es crítica |

La elección óptima depende de los requisitos y limitaciones específicos de su aplicación.

Cobre: Rendimiento superior a un precio elevado

A pesar del dominio del aluminio, el cobre sigue siendo el material preferido para aplicaciones de gestión térmica de alto rendimiento en las que el coste y el peso son preocupaciones secundarias.

Cuando el cobre tiene sentido

Los disipadores térmicos de cobre ofrecen un rendimiento térmico superior en varios escenarios:

- Aplicaciones de alto flujo térmico: Cuando se trata de fuentes de calor concentradas que generan una energía térmica importante en una zona reducida

- Diseños con limitaciones de espacio: Cuando el volumen disponible para el disipador de calor es muy limitado

- Sistemas de rendimiento crítico: Cuando el rendimiento térmico tiene prioridad absoluta sobre el coste y el peso

- Cámaras de vapor y tubos de calor: La conductividad térmica superior del cobre permite una propagación eficaz del calor.

Limitaciones del cobre

A pesar de sus ventajas térmicas, el cobre presenta importantes inconvenientes que limitan su adopción generalizada:

- Penalización de peso: Los disipadores de calor de cobre son aproximadamente tres veces más pesados que los diseños equivalentes de aluminio.

- Retos de fabricación: Más difícil de extrudir y mecanizar que el aluminio

- Problemas de oxidación: Con el tiempo desarrolla una pátina que puede afectar al rendimiento térmico.

- Prima de coste: Significativamente más caro tanto en materia prima como en transformación

Según mi experiencia en PTSMAKE, solemos reservar los disipadores de cobre para aplicaciones especializadas en las que los requisitos de rendimiento justifican el coste y el peso adicionales.

Materiales híbridos y avanzados: Lo mejor de dos mundos

La gestión térmica moderna suele emplear enfoques híbridos que combinan distintos materiales para optimizar el rendimiento, el coste y el peso.

Híbridos de aluminio y cobre

Un enfoque eficaz utiliza una base de aluminio para la estructura principal con inserciones de cobre en los puntos críticos de transferencia de calor. Esto proporciona:

- Rendimiento térmico mejorado donde más importa

- Menor peso total que una solución totalmente de cobre

- Mejor relación coste-eficacia que el cobre puro

- Optimización específica del rendimiento

Soluciones avanzadas de materiales

Más allá de los metales tradicionales, existen varios materiales avanzados prometedores para aplicaciones especializadas de disipación térmica:

- Carburo de aluminio-silicio (AlSiC): Los compuestos de matriz metálica ofrecen coeficientes de dilatación térmica personalizables para una mejor adaptación a los semiconductores

- Compuestos de fibra de carbono: Ligero con conductividad térmica direccional potencialmente alta

- Materiales a base de grafito: Excelente conductividad térmica plana para propagar el calor por las superficies

- Compuestos de diamante y cobre: Conductividad térmica extremadamente alta para aplicaciones de alto rendimiento

Estos materiales suelen tener un precio elevado y se reservan para aplicaciones especializadas con requisitos únicos.

Selección de materiales para aplicaciones específicas

El material óptimo del disipador de calor varía considerablemente en función de la aplicación:

Electrónica de consumo

Para portátiles, ordenadores de sobremesa y dispositivos de consumo, el aluminio extruido (normalmente 6063) domina debido a su excelente equilibrio de:

- Rendimiento térmico adecuado

- Características de ligereza

- Relación coste-eficacia

- Escalabilidad de la fabricación

Informática de alto rendimiento

Los sistemas de juego, las estaciones de trabajo y los servidores suelen utilizar:

- Aluminio para disipadores y conjuntos de aletas más grandes

- Bases de cobre o cámaras de vapor para contacto directo CPU/GPU

- Diseños híbridos que optimizan el uso de materiales en función de los requisitos térmicos

Electrónica industrial

La electrónica de potencia, los inversores y los accionamientos de motor suelen emplear:

- Aluminio extruido (6061 o 6063) para la mayoría de las aplicaciones

- Cobre para aplicaciones de alta densidad de potencia

- AlSiC para aplicaciones que requieren adaptación a la dilatación térmica

Iluminación LED

La creciente industria de los LED depende en gran medida de los disipadores de calor de aluminio porque:

- Los requisitos térmicos son moderados en comparación con la informática

- El peso influye en el diseño y la instalación

- La sensibilidad a los costes es alta en mercados de iluminación competitivos

- La extrusión permite integrar el diseño con las características ópticas y de montaje

Elegir el material adecuado

A la hora de asesorar a los clientes sobre la selección de materiales para disipadores térmicos, recomiendo un enfoque sistemático:

- Definir los requisitos térmicos: Temperatura máxima de los componentes, condiciones ambientales y carga térmica

- Identificar las limitaciones: Limitaciones de espacio, restricciones de peso y parámetros presupuestarios

- Considerar los métodos de fabricación: Extrusión, mecanizado, fundición a presión o fabricación aditiva

- Evaluar el rendimiento total del sistema: No sólo la conductividad térmica, sino la eficacia global de la solución térmica

- Consideraciones sobre el ciclo de vida: Requisitos de fiabilidad, entorno operativo y vida útil prevista

Este enfoque estructurado garantiza que el material seleccionado no sólo cumpla los requisitos térmicos, sino que también se ajuste a las limitaciones prácticas de fabricación, coste y aplicación.

En última instancia, aunque el cobre ofrece una conductividad térmica superior sobre el papel, las propiedades equilibradas del aluminio lo convierten en el mejor material de disipación térmica para la gran mayoría de aplicaciones. La clave está en conocer sus requisitos y restricciones específicos para tomar una decisión informada que optimice el rendimiento dentro de sus limitaciones prácticas.

¿Cómo se compara el rendimiento de los disipadores de calor de aluminio extruido con el de las versiones con revestimiento?

¿Alguna vez ha tenido que elegir entre disipadores de calor extruidos y con revestimiento para sus necesidades de gestión térmica? Una elección equivocada puede provocar el sobrecalentamiento de los componentes, reducir la vida útil del producto o generar costes innecesarios en sus diseños. Muchos ingenieros se enfrentan a este dilema sin comprender realmente las diferencias de rendimiento entre estos dos métodos de fabricación.

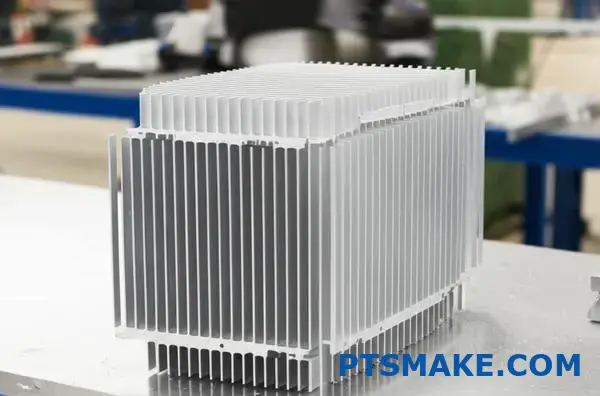

Los disipadores de calor de aluminio extruido suelen ofrecer un buen rendimiento térmico a menor coste, mientras que las versiones con aletas proporcionan una mayor eficacia de refrigeración en aplicaciones de alta densidad. Los disipadores extruidos están limitados por la densidad y el grosor de las aletas (mínimo ~1,5 mm de grosor, relación altura/anchura de 10:1), mientras que los disipadores skived pueden conseguir aletas mucho más finas (hasta 0,2 mm) y una mayor densidad de aletas para una mejor disipación del calor.

La diferencia de fabricación: Extrusión frente a pelado

Comprender los procesos de fabricación de estos disipadores de calor es crucial para entender sus diferencias de rendimiento. Tras haber trabajado con ambas tecnologías en diversas aplicaciones de refrigeración, puedo dar fe de que el método de producción influye notablemente en el rendimiento térmico final.

Fundamentos del proceso de extrusión

La extrusión de aluminio consiste en empujar tochos de aluminio calentados (normalmente de aleación 6063 o 6061) a través de una matriz moldeada para crear un perfil continuo. Este proceso, realizado a temperaturas en torno a los 427-496°C (800-925°F), obliga al aluminio a adoptar la forma de la abertura de la matriz.

Las principales limitaciones de la extrusión afectan directamente al rendimiento térmico:

- Restricciones del grosor de las aletas: Las limitaciones prácticas suelen impedir el uso de aletas de menos de 1,5 mm de grosor.

- Límites de la relación de aspecto: Por lo general, la relación altura/anchura de las aletas no puede ser superior a 10:1

- Restricciones de espacio entre aletas: La separación mínima entre aletas está limitada por la resistencia de la matriz y el flujo de metal

Estas limitaciones afectan directamente a la superficie disponible para la disipación de calor, que es un factor primordial en la eficacia de la refrigeración.

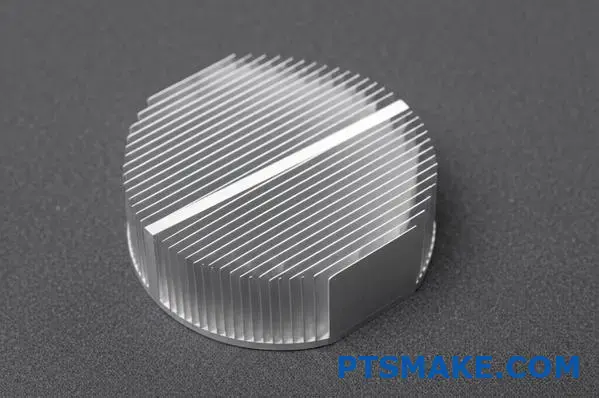

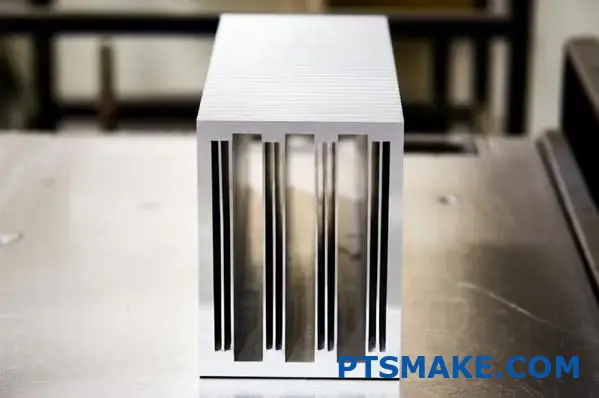

Explicación de la tecnología Skiving

El raspado adopta un enfoque fundamentalmente distinto. Este proceso utiliza herramientas de corte de precisión para afeitar finas aletas de un bloque de metal macizo. Imagínese pelar una manzana en una espiral continua: el raspado funciona de forma similar, pero con mucha más precisión.

El proceso de pelado ofrece varias ventajas:

- Aletas ultrafinas: Grosor de las aletas de hasta 0,2 mm

- Mayor densidad de aletas: Puede empaquetar muchas más aletas en el mismo espacio

- Mejores opciones de materiales: Funciona bien con cobre y aluminio

- Mayor superficie: Crea mucha más superficie por unidad de volumen

El resultado es un disipador de calor con una superficie de refrigeración sustancialmente mayor, lo que se traduce directamente en una mejora del rendimiento térmico.

Comparación del rendimiento térmico

A la hora de evaluar la eficacia de los disipadores de calor, hay varios parámetros que ayudan a cuantificar la diferencia entre las versiones extruidas y las desnudas:

| Factor de rendimiento | Aluminio extruido | Aluminio rebajado | Ventaja |

|---|---|---|---|

| Resistencia térmica | 0,5-2,0°C/W (típico) | 0,2-0,8°C/W (típico) | Skived (40-60% inferior) |

| Superficie | Nivel básico | 2-3× superior | Skived |

| Densidad de las aletas | 5-10 aletas por pulgada | Hasta más de 30 aletas por pulgada | Skived |

| Utilización del material | Bien | Excelente | Skived |

La diferencia de resistencia térmica es especialmente significativa: una menor resistencia térmica significa una transferencia de calor más eficaz del componente al aire ambiente. Esto puede traducirse en temperaturas más bajas de los componentes o en la capacidad de disipar más calor en el mismo espacio.

Pruebas de rendimiento en el mundo real

En las pruebas controladas que hemos realizado a PTSMAKE, un disipador de calor de aluminio rebajado suele superar a una versión extruida de tamaño similar en 30-50% en escenarios de convección natural. La diferencia de rendimiento se reduce un poco con la convección forzada (mediante ventiladores), pero los disipadores de calor desnudos mantienen una ventaja significativa.

Por ejemplo, en una prueba con una fuente de calor de 50W:

- Disipador térmico extruido: El componente alcanzó los 85°C

- Disipador de calor desnudo (misma huella): Componente mantenido 65°C

Esta diferencia de 20 °C puede ser crítica para la fiabilidad y el rendimiento de los componentes electrónicos.

Análisis coste-beneficio

A pesar de las claras ventajas de rendimiento térmico de los disipadores de calor skived, a menudo son los costes los que determinan las decisiones en el mundo real. A continuación se muestra la comparación económica entre ambas opciones:

Factores de coste de fabricación

Los disipadores de calor de aluminio extruido se benefician de:

- Menores costes de utillaje (el coste de las matrices oscila entre $1.000 y 10.000 en función de la complejidad).

- Mayor velocidad de producción

- Menor desperdicio de material

- Tecnología de fabricación más madura y ampliamente disponible

Los disipadores de calor Skived implican:

- Equipos más especializados

- Ritmos de producción más lentos

- Mayores requisitos de precisión

- Proceso de fabricación más complejo

En general, los disipadores de calor extruidos pueden costar 40-60% menos que las versiones skived comparables cuando se producen en volumen. Esta diferencia de coste debe sopesarse con las ventajas de rendimiento.

Cuando cada tecnología tiene sentido

Basándome en mi experiencia ayudando a los clientes a seleccionar la solución de refrigeración adecuada, recomiendo:

Elija disipadores de calor de aluminio extruido cuando:

- Las limitaciones presupuestarias son importantes

- Las exigencias térmicas son moderadas

- Los volúmenes de producción son elevados

- La aplicación permite mayores dimensiones del disipador de calor

- La convección natural es suficiente

Elija disipadores de calor cuando:

- El rendimiento térmico es fundamental

- El espacio es reducido

- Las temperaturas de los componentes deben reducirse al mínimo

- Las aplicaciones de alta densidad de potencia requieren la máxima refrigeración

- El peso debe optimizarse frente al rendimiento térmico

Consideraciones específicas de la aplicación

Los distintos sectores y aplicaciones tienen requisitos únicos que pueden favorecer a una tecnología en detrimento de otra:

Electrónica de consumo

En el caso de portátiles, tabletas y dispositivos móviles, las limitaciones de espacio suelen hacer que los disipadores de calor de perfil reducido sean la mejor opción a pesar de su mayor coste. Su delgado perfil y alta eficiencia de refrigeración permiten a los diseñadores crear dispositivos más delgados sin comprometer el rendimiento.

Electrónica de potencia

Para fuentes de alimentación, accionamientos de motores y componentes electrónicos industriales, los disipadores térmicos extruidos suelen proporcionar refrigeración suficiente a un coste menor. La posibilidad de crear perfiles de extrusión personalizados con características de montaje y puntos de integración añade valor más allá del puro rendimiento térmico.

Iluminación LED

Las aplicaciones LED suelen beneficiarse de los disipadores de calor de aluminio extruido. Las cargas térmicas moderadas, combinadas con la necesidad de una refrigeración rentable en superficies relativamente grandes, favorecen la extrusión. Además, las extrusiones pueden incorporar características para el montaje de componentes ópticos y la fijación mecánica.

Telecomunicaciones

En los equipos de telecomunicaciones, donde la fiabilidad es primordial y el espacio suele ser limitado, los disipadores de calor skived proporcionan la densidad de refrigeración necesaria. El mayor coste inicial se compensa con una mayor fiabilidad y densidad de los equipos.

Enfoques híbridos y optimización

En algunos casos, la mejor solución combina elementos de ambas tecnologías:

Optimización de bases y aletas

Un enfoque común utiliza una base extruida con aletas rebajadas en las zonas críticas. Este enfoque híbrido:

- Reduce el coste total en comparación con las soluciones totalmente desnatadas

- Proporciona mayor refrigeración donde más se necesita

- Mantiene la eficacia de la fabricación de elementos menos críticos

Tratamientos y mejoras de la superficie

Tanto los disipadores extruidos como los skived pueden beneficiarse de:

- Anodizado (mejora la emisividad y la resistencia a la corrosión)

- Mecanizado de la superficie (mejora la planitud para mejorar la interfaz térmica)

- Revestimientos avanzados (soluciones especializadas para entornos extremos)

Estos tratamientos pueden reducir las diferencias de rendimiento entre las tecnologías en aplicaciones específicas.

Tomar la decisión correcta para su aplicación

A la hora de ayudar a los clientes a elegir entre disipadores de calor extruidos y con revestimiento, recomiendo tener en cuenta estos factores:

- Requisitos térmicos: Calcular la carga térmica y el aumento de temperatura máximo admisible

- Limitaciones de espacio: Determinar el volumen disponible para la solución térmica

- Parámetros presupuestarios: Comprender los costes iniciales y durante la vida útil

- Volumen de producción: Considera cómo afecta la cantidad a la economía de la fabricación

- Necesidades de fiabilidad: Evaluar las consecuencias de un fallo de la gestión térmica

Si evalúa metódicamente estos factores, podrá determinar si el rendimiento térmico superior de los disipadores de calor skived justifica su mayor coste para su aplicación específica.

En muchos casos, los disipadores de calor de aluminio extruido ofrecen la mejor relación calidad-precio para necesidades de refrigeración moderadas, mientras que las versiones con revestimiento ofrecen un rendimiento superior para retos de gestión térmica exigentes en los que el espacio y el peso son consideraciones primordiales.

¿Cuáles son las ventajas económicas de elegir disipadores de calor de aluminio extruido?

¿Tiene problemas para equilibrar su presupuesto con soluciones eficaces de gestión térmica? A la hora de refrigerar componentes críticos, la elección entre distintas tecnologías de disipación térmica puede suponer la diferencia entre gastar innecesariamente en soluciones sobredimensionadas o arriesgarse a un fallo térmico con una refrigeración inadecuada. La decisión correcta puede tener un impacto significativo tanto en los costes del proyecto como en la fiabilidad a largo plazo.

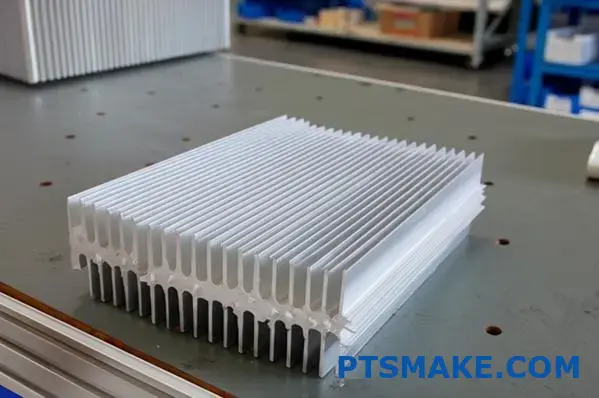

Los disipadores de calor de aluminio extruido ofrecen importantes ventajas económicas gracias a una menor inversión inicial en utillaje, una menor complejidad de fabricación y una excelente relación precio-rendimiento. El proceso de extrusión permite producir de forma rentable perfiles de refrigeración complejos en una sola operación, lo que elimina el costoso mecanizado secundario y mantiene un buen rendimiento térmico gracias a la excelente relación conductividad térmica-peso del aluminio.

Economía de la fabricación de disipadores de calor de aluminio extruido

El proceso de extrusión representa uno de los métodos más económicos para producir soluciones eficaces de gestión térmica. Después de haber trabajado con varias tecnologías de refrigeración a lo largo de mi carrera, siempre he visto que los disipadores de calor de aluminio extruido ofrecen un valor excepcional en diversas aplicaciones.

Proceso de producción rentable

La extrusión de aluminio consiste en empujar tochos de aluminio calentados a través de una matriz moldeada para crear el perfil del disipador de calor. Este sencillo método de fabricación ofrece varias ventajas económicas:

| Factor de coste | Ventajas del aluminio extruido | Comparación con otros métodos |

|---|---|---|

| Inversión en herramientas | Menor coste inicial del troquel | 30-50% inferior a los moldes de fundición a presión |

| Velocidad de producción | Alto rendimiento | 2-3 veces más rápido que los disipadores mecanizados |

| Utilización del material | Residuos mínimos | 80-90% eficiencia del material frente a 30-50% para mecanizado |

| Operaciones secundarias | A menudo eliminado | Importante reducción de los costes de mano de obra y mecanizado |

| Consumo de energía | Menor energía de transformación | Requiere menos energía que la fundición o el mecanizado |

En la práctica, esto se traduce en un importante ahorro de costes. Por ejemplo, al desarrollar soluciones de refrigeración para la aplicación de electrónica de potencia de un cliente, el cambio de disipadores mecanizados a extruidos redujo los costes por unidad en aproximadamente 40%, manteniendo el rendimiento térmico dentro de los parámetros de diseño.

Optimización de los costes de material

Las propiedades inherentes del aluminio contribuyen significativamente a la rentabilidad de los disipadores térmicos extruidos:

- Coste de la materia prima: El aluminio es mucho más asequible que el cobre (el siguiente material más común para disipar el calor).

- Peso Eficiencia: La baja densidad del aluminio (aproximadamente un tercio de la del cobre) reduce los costes de envío y manipulación.

- Reciclabilidad: El alto valor de reciclado ayuda a compensar la inversión inicial en material

- Flexibilidad de la aleación: Varias aleaciones de aluminio (en particular 6063 y 6061) ofrecen diferentes equilibrios entre coste y rendimiento.

La elección del material por sí sola puede representar una reducción de costes de 50-70% en comparación con las alternativas de cobre, incluso sin tener en cuenta las ventajas de fabricación.

Análisis comparativo de costes: Extrusión frente a métodos de fabricación alternativos

Para apreciar plenamente las ventajas económicas de los disipadores de calor de aluminio extruido, resulta útil compararlos directamente con otros métodos de fabricación habituales.

Extrusión frente a mecanizado

| Componente de coste | Disipadores de calor extruidos | Disipadores de calor mecanizados |

|---|---|---|

| Materia prima | Inferior (utiliza el conformado en red) | Mayor (desperdicio significativo de material) |

| Costes laborales | Inferior (proceso automatizado) | Superior (mecanizado múltiple) |

| Tasa de producción | Superior (proceso continuo) | Inferior (operaciones discretas) |

| Costes de utillaje | Coste único moderado del troquel | Menor coste inicial, mayor coste permanente de las herramientas |

| Cantidad mínima de pedido | Superior (normalmente más de 100 unidades) | Inferior (puede ser económico para lotes pequeños) |

Para volúmenes medios y altos, la extrusión suele ofrecer un ahorro de costes de 30-60% en comparación con el mecanizado, dependiendo de la complejidad del diseño y de la cantidad de producción.

Extrusión frente a fundición a presión

| Factor | Aluminio extruido | Aluminio fundido a presión |

|---|---|---|

| Inversión inicial | Menor coste del troquel | Mayores costes de moldes y equipos |

| Velocidad de producción | Muy alto para perfiles sencillos | Moderado (limitado por los ciclos de refrigeración) |

| Complejidad del diseño | Limitado a secciones transversales coherentes | Superior para geometrías 3D complejas |

| Acabado superficial | Excelente | Requiere tratamiento posterior |

| Propiedades de los materiales | Mejor conductividad térmica | A menudo inferior debido a la porosidad |

Aunque la fundición a presión ofrece ventajas para geometrías complejas, el proceso de extrusión suele 20-40% ahorrar costes para los diseños adecuados, sobre todo los que tienen secciones transversales consistentes.

Disipadores de calor de extrusión frente a disipadores encamisados

Los disipadores de calor con aletas, que se crean cortando las aletas con precisión a partir de bloques de metal macizo, ofrecen un rendimiento térmico superior gracias a una mayor densidad de aletas, pero a un coste significativamente superior:

| Aspecto | Disipadores de calor extruidos | Disipadores de calor |

|---|---|---|

| Coste de fabricación | Inferior (proceso sencillo) | Superior (equipos especializados) |

| Eficiencia material | Bien | Excelente |

| Rendimiento térmico | Bien | Superior (mayor densidad de aletas) |

| Velocidad de producción | Más alto | Inferior (proceso más complejo) |

| Espesor mínimo de la aleta | Limitado (normalmente ≥1,5 mm) | Puede ser mucho más fino (≥0,2 mm) |

Según mi experiencia en PTSMAKE, los disipadores de calor extruidos suelen costar 40-60% menos que las versiones skived comparables, lo que los convierte en la opción preferida para aplicaciones en las que no se requiere un rendimiento térmico extremo.

Economía de escala y beneficios de la producción en volumen

Una de las ventajas económicas más convincentes de los disipadores de calor de aluminio extruido surge a escala. La rentabilidad mejora drásticamente a medida que aumentan los volúmenes de producción.

Amortización de costes de utillaje

La inversión inicial en matrices para extrusión (que suele oscilar entre $1.000 y 20.000 en función de la complejidad) puede amortizarse en grandes series de producción. Por ejemplo:

- A 1.000 unidades: El coste del troquel podría representar $10-20 por unidad

- A las 10.000 unidades: El coste del troquel baja a $1-2 por unidad.

- A partir de 100.000 unidades: El coste del troquel es casi insignificante por unidad

Esto contrasta claramente con los disipadores de calor mecanizados, en los que el coste de mecanizado por unidad se mantiene relativamente constante independientemente del volumen.

Oportunidades de normalización

Otra ventaja económica es la estandarización. Muchas aplicaciones pueden utilizar perfiles de extrusión estándar, eliminando por completo los costes de utillaje personalizado. En PTSMAKE, disponemos de una biblioteca de perfiles de disipadores de calor estándar que los clientes pueden aprovechar para evitar los costes de las herramientas personalizadas sin dejar de obtener un excelente rendimiento térmico.

Flexibilidad de diseño dentro de los límites de coste

Los disipadores de calor de aluminio extruido ofrecen un notable equilibrio entre flexibilidad de diseño y control de costes:

Funciones integradas

El proceso de extrusión permite incorporar características funcionales que requerirían costosas operaciones secundarias con otros métodos de fabricación:

- Disposiciones de montaje (ranuras en T, colas de milano, encajes a presión)

- Superficies de interfaz (planitud de precisión cuando sea necesario)

- Elementos estructurales (nervios de refuerzo, elementos de enclavamiento)

- Varias zonas térmicas (densidad de aletas variable en distintas zonas)

Estas características integradas eliminan las operaciones de mecanizado secundarias, reduciendo aún más los costes totales. Para un cliente del sector de las telecomunicaciones, diseñamos una extrusión que incorporaba elementos de montaje directamente en el perfil, eliminando cuatro operaciones de taladrado y reduciendo los costes de montaje en aproximadamente 15%.

Personalización vs. Coste

Aunque las matrices de extrusión personalizadas tienen costes iniciales, permiten diseños muy optimizados que pueden ofrecer una mejor relación rendimiento-coste que las soluciones genéricas. La clave está en encontrar el equilibrio adecuado:

- Para productos de gran volumen, las extrusiones a medida casi siempre ofrecen la mejor rentabilidad a largo plazo.

- Para volúmenes medios, los perfiles estándar modificados (extrusiones estándar con un mecanizado mínimo) suelen representar el equilibrio óptimo

- Para volúmenes reducidos o prototipos, los perfiles estándar con métodos de fijación mecánica pueden resultar más económicos

Coste del ciclo de vida

Más allá de los costes iniciales de fabricación, los disipadores de calor de aluminio extruido ofrecen varias ventajas económicas a lo largo de su ciclo de vida:

- Durabilidad: La resistencia a la corrosión del aluminio prolonga la vida útil del producto en muchos entornos.

- Funcionamiento sin mantenimiento: Sin piezas móviles ni degradación con el tiempo

- Reciclabilidad: Alto valor al final de su vida útil y beneficios medioambientales

- Reducción de peso: En las aplicaciones de transporte, la ligereza del aluminio contribuye a ahorrar combustible o energía.

Al evaluar el coste total de propiedad, estos factores pueden hacer que los disipadores de calor de aluminio extruido resulten aún más atractivos económicamente, especialmente en el caso de productos de ciclo de vida largo.

Beneficios económicos específicos de la aplicación

Diferentes industrias y aplicaciones obtienen beneficios económicos únicos de los disipadores de calor de aluminio extruido:

Iluminación LED

En el competitivo mercado de la iluminación LED, los disipadores térmicos extruidos ofrecen:

- Gestión térmica de bajo coste para productos de consumo sensibles al precio

- Elementos de montaje integrados para componentes ópticos

- Capacidad para servir como elementos térmicos y estructurales

- Opciones estéticas mediante anodizado y tratamientos superficiales

La rentabilidad de los disipadores térmicos extruidos ha sido un factor clave para que la tecnología de iluminación LED sea asequible.

Electrónica de potencia

Para fuentes de alimentación, inversores y electrónica industrial:

- Refrigeración rentable para densidades de potencia moderadas

- Diseños escalables que pueden cortarse a diferentes longitudes a partir de la misma extrusión

- Integración con sistemas de armarios

- Buen rendimiento en aplicaciones de convección natural, eliminando potencialmente los costes de ventilador

Electrónica de consumo

En informática y dispositivos de consumo:

- Soluciones térmicas asequibles para mercados competitivos

- Reducción del peso de los productos portátiles

- Flexibilidad de diseño para una integración estética

- Buen equilibrio entre coste y rendimiento para cargas térmicas moderadas

Elección de materiales rentables

La elección de la aleación de aluminio afecta tanto al coste como al rendimiento:

- Aluminio 6063: Ofrece una excelente extrudabilidad, buen rendimiento térmico y menor coste

- Aluminio 6061: Proporciona una mayor resistencia con una conductividad térmica ligeramente inferior y un coste moderadamente superior.

- Aluminio 6005A: Equilibra las propiedades mecánicas y la calidad de extrusión a un precio competitivo

Para la mayoría de las aplicaciones de disipadores térmicos, el 6063 representa el equilibrio óptimo entre coste, rendimiento térmico y propiedades de fabricación, razón por la cual es nuestra aleación más recomendada en PTSMAKE para soluciones de gestión térmica.

Conclusiones: Equilibrio entre costes y prestaciones

La decisión de utilizar disipadores de calor de aluminio extruido se reduce en última instancia a encontrar el equilibrio óptimo entre rendimiento térmico y coste. En mi experiencia ayudando a los clientes a desarrollar soluciones de gestión térmica, he descubierto que los disipadores de calor de aluminio extruido representan el mejor valor para aproximadamente 70-80% de las aplicaciones.

Para demandas térmicas extremas o diseños con limitaciones de espacio, pueden estar justificadas tecnologías más caras como las soluciones skived o de cámara de vapor. Sin embargo, para la gran mayoría de las necesidades de refrigeración, las ventajas económicas de los disipadores de calor de aluminio extruido los convierten en la opción más económica.

Al comprender tanto las capacidades como las limitaciones de los disipadores de calor de aluminio extruido, los ingenieros pueden tomar decisiones informadas que optimicen tanto el rendimiento térmico como la economía del proyecto, ofreciendo soluciones que mantengan fríos los componentes sin sobrecalentar los presupuestos.

¿Se pueden personalizar los disipadores de calor de aluminio extruido para diseños complejos?

¿Alguna vez le ha costado encontrar un disipador de calor que se adapte perfectamente a su diseño electrónico exclusivo? ¿O tal vez se ha preguntado si las soluciones de refrigeración estándar están limitando el potencial de su producto? Muchos ingenieros se enfrentan a este dilema cuando los componentes estándar no encajan con su visión de diseños innovadores y eficientes en términos de espacio.

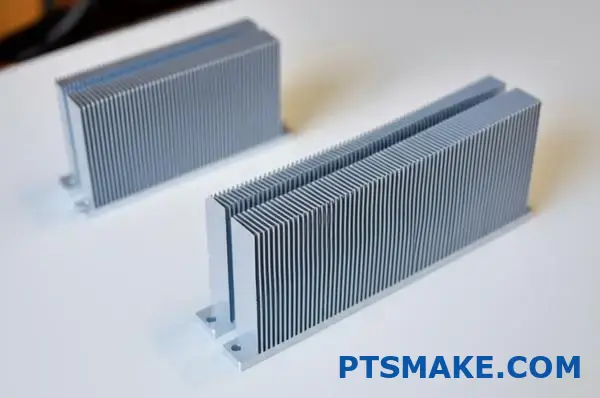

Sí, los disipadores de calor de aluminio extruido pueden personalizarse ampliamente para diseños complejos. El proceso de extrusión permite obtener perfiles transversales sofisticados que pueden incluir varias geometrías de aletas, características de montaje y elementos estructurales en una sola pieza. Aunque existen ciertas limitaciones de fabricación en cuanto al grosor de las aletas, la relación de aspecto y los rebajes, la tecnología moderna de extrusión ofrece una notable flexibilidad de diseño.

Comprender el potencial de personalización de los disipadores de calor de aluminio extruido

La posibilidad de personalizar los disipadores de calor de aluminio extruido ofrece enormes ventajas a los ingenieros y diseñadores de productos. Después de haber trabajado en numerosos proyectos de gestión térmica, he visto de primera mano cómo el disipador de calor personalizado adecuado puede transformar un problema de refrigeración difícil en una solución elegante.

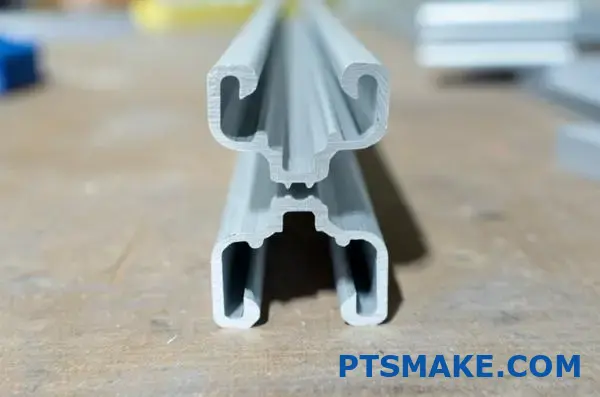

El proceso de extrusión y su flexibilidad de diseño

La extrusión de aluminio es un proceso de fabricación en el que tochos de aluminio calentados son forzados a través de una matriz conformada para crear un perfil continuo con una sección transversal consistente. Este proceso permite una notable flexibilidad de diseño dentro de ciertos parámetros:

| Aspecto del diseño | Potencial de personalización | Limitaciones |

|---|---|---|

| Configuración de las aletas | Altura, grosor y separación variables | Espesor mínimo ~1,5 mm, relación de aspecto limitada |

| Diseño básico | Espesor, anchura, características de montaje | Requisito de sección transversal uniforme |

| Funciones integradas | Orificios de montaje, ranuras, colas de milano | Sin socavaduras perpendiculares a la dirección de extrusión |

| Superficie | Optimizado para cargas térmicas específicas | Limitado por las restricciones de extrusión |

| Longitud | Totalmente personalizable | Limitado por el equipo de extrusión (normalmente más de 6 metros) |

La propia matriz de extrusión representa el corazón del potencial de personalización. Estas herramientas de ingeniería de precisión pueden diseñarse para crear perfiles extraordinariamente complejos que serían prohibitivamente caros de mecanizar a partir de material sólido. En PTSMAKE hemos desarrollado cientos de perfiles de disipadores de calor personalizados para aplicaciones que van desde la electrónica de potencia hasta los sistemas de iluminación LED.

Personalización más allá de los requisitos térmicos básicos

Los disipadores térmicos extruidos modernos van mucho más allá de la simple funcionalidad térmica. Los perfiles personalizados pueden integrar:

- Sistemas de montaje: Ranuras en T, colas de milano, características de encaje y preparaciones de orificios roscados.

- Elementos estructurales: Nervios de refuerzo, puntos de fijación y características de integración en el recinto

- Disposiciones sobre interfaces: Superficies de precisión para el montaje de componentes, canales de material de interfaz térmica

- Diseño multifuncional: Combinar la gestión térmica con funciones estructurales o de cerramiento

Esta capacidad de integración suele eliminar la necesidad de componentes secundarios, lo que reduce el coste y la complejidad general del sistema. Por ejemplo, hace poco trabajé con un cliente en el desarrollo de una solución de iluminación LED en la que el disipador de calor extruido también servía como elemento estructural principal de toda la luminaria, eliminando múltiples soportes y fijaciones.

Limitaciones de fabricación y soluciones creativas

Aunque la extrusión ofrece un amplio potencial de personalización, es fundamental comprender sus limitaciones inherentes para que el diseño tenga éxito.

Limitaciones del diseño de la extrusión