¿Alguna vez se ha preguntado por qué la funda de su móvil es a la vez rígida y blanda en distintas zonas? ¿O cómo ese elegante mando de videojuegos combina a la perfección agarres texturizados con superficies lisas? La magia de estos productos innovadores reside en una técnica de fabricación que está revolucionando el diseño de productos en todos los sectores.

El moldeo por inyección de dos disparos es un sofisticado proceso de fabricación que combina a la perfección dos materiales o colores diferentes en un solo componente dentro de un ciclo de moldeo, eliminando los pasos de montaje y creando al mismo tiempo piezas complejas multimaterial que serían imposibles con las técnicas tradicionales.

¿Qué es el moldeo por inyección de dos disparos?

En esencia, el moldeo por inyección de dos disparos (también denominado moldeo de doble disparo o multimaterial) es un proceso avanzado de fabricación de plásticos que permite producir piezas complejas utilizando dos materiales o colores diferentes en una sola operación de moldeo. A diferencia del moldeo por inyección tradicional, que crea componentes de un solo material, el moldeo de dos disparos produce piezas integradas con diferentes propiedades en distintas secciones.

La belleza de esta tecnología reside en su capacidad para unir materiales diferentes a nivel molecular. Esto crea una unión fuerte y sin costuras que sería difícil o imposible de conseguir mediante procesos de ensamblaje posteriores al moldeo. He trabajado con innumerables clientes de PTSMAKE que al principio se mostraban escépticos sobre la resistencia de la unión, pero luego se sorprendieron por la durabilidad de los productos finales.

Cómo funciona el proceso de moldeo de dos disparos

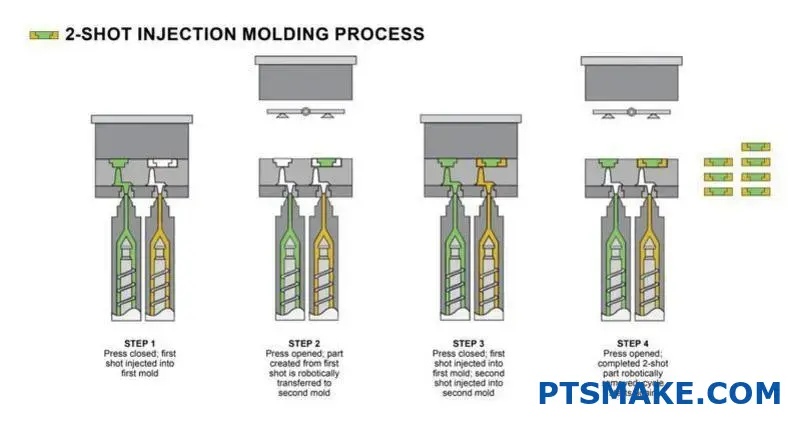

El proceso de moldeo por inyección de dos disparos sigue una secuencia específica:

- Primer disparo: El material primario se inyecta en la cavidad del molde para formar la pieza base.

- Rotación: El molde gira o transfiere la primera inyección a una segunda cavidad.

- Segundo disparo: Se inyecta un material diferente sobre o junto al primer material.

- Refrigeración y expulsión: La pieza terminada se enfría y se expulsa del molde.

Este proceso requiere un equipo especializado, ya sea una máquina con múltiples unidades de inyección o un sistema de platina giratoria. La precisión técnica necesaria hace que sea una operación más compleja que el moldeo por inyección estándar.

Parámetros críticos para el éxito del moldeo de dos disparos

El éxito de cualquier proyecto de moldeo de dos disparos depende de varios factores críticos:

| Parámetro | Descripción | Importancia |

|---|---|---|

| Compatibilidad de materiales | La compatibilidad química entre los dos materiales | Esencial para una adhesión adecuada y para evitar la delaminación |

| Control de la temperatura | Gestión precisa de las temperaturas de fusión y del molde | Fundamental para el flujo de material y una adhesión adecuada |

| Secuencia temporal | La sincronización exacta entre el primer y el segundo disparo | Afecta a la calidad de la unión y a la integridad de la pieza |

| Diseño de moldes | Diseño especializado con compuertas y respiraderos adecuados | Determina el flujo de material y la calidad final de la pieza |

En mis más de 15 años en este sector, he descubierto que la compatibilidad de materiales suele ser el aspecto más complicado. No todos los plásticos se adhieren bien entre sí, por lo que la selección de materiales requiere una gran experiencia. En PTSMAKE, realizamos pruebas exhaustivas de compatibilidad antes de finalizar la elección de materiales para nuestros clientes.

Ventajas del moldeo por inyección de dos disparos

El moldeo por inyección de dos disparos ofrece numerosas ventajas que lo hacen cada vez más popular en diversos sectores:

Flexibilidad e innovación en el diseño

La posibilidad de combinar materiales con distintas propiedades (rígidos/flexibles, opacos/transparentes, conductores/aislantes) abre posibilidades de diseño ilimitadas. Los diseñadores de productos pueden crear componentes con diferenciación háptica1 - propiedades táctiles variadas en distintas zonas de la misma pieza.

Eficacia de fabricación

Al eliminar los pasos de montaje, el moldeo de dos disparos agiliza considerablemente el proceso de fabricación:

- Reducción de los costes laborales

- Menos problemas de calidad relacionados con el montaje

- Ciclos de producción más cortos

- Menores necesidades de inventario

Mayor rendimiento del producto

Las piezas moldeadas por dos disparos suelen superar a las piezas ensambladas en varios aspectos:

- Uniones materiales más fuertes

- Mejores propiedades de sellado

- Mayor resistencia química en la interfaz

- Mayor durabilidad

- Estética mejorada

Rentabilidad a lo largo del ciclo de vida del producto

Aunque los costes iniciales de utillaje son superiores a los del moldeo convencional, la economía a largo plazo suele favorecer el moldeo de dos disparos. En PTSMAKE ayudamos regularmente a nuestros clientes a realizar análisis de costes que demuestran ahorros significativos, especialmente en series de producción de gran volumen en las que, de otro modo, los costes de montaje serían considerables.

Aplicaciones comunes

El moldeo por inyección de dos disparos ha encontrado aplicaciones en numerosas industrias:

- Electrónica de consumo: Fundas de smartphone con carcasas duras y asas blandas, mandos de juegos, mandos a distancia

- Automoción: Componentes del salpicadero, mandos del volante, palancas de cambio.

- Productos sanitarios: Herramientas quirúrgicas con empuñaduras ergonómicas, carcasas de equipos con juntas

- Productos para el hogar: Utensilios de cocina con asas de confort, componentes de electrodomésticos

- Herramientas industriales: Carcasas de herramientas eléctricas, mangos de equipos

La versatilidad de esta tecnología sigue ampliando su alcance a nuevas aplicaciones. He observado una tendencia cada vez mayor a utilizar el moldeo de dos disparos para crear productos con componentes electrónicos integrados, en los que el segundo disparo encapsula y protege los componentes sensibles.

Explicación del proceso de moldeo de dos disparos

¿Alguna vez ha visto a un maestro chocolatero crear las capas perfectas de una trufa gourmet? La precisión, la sincronización y la maestría son un reflejo de lo que ocurre en el moldeado industrial de dos disparos, salvo que estamos creando algo mucho más duradero que el chocolate, utilizando ingeniería avanzada en lugar de habilidades culinarias.

El proceso de moldeo de dos disparos representa la coreografía de fabricación en su máxima expresión: una secuencia sincronizada con precisión en la que se inyectan dos materiales diferentes en herramientas especialmente diseñadas para crear un único componente con propiedades duales que sería imposible conseguir con los métodos de ensamblaje tradicionales.

Primera inyección de material: Sentar las bases

El proceso de moldeo de dos inyecciones comienza con la cuidadosa preparación de ambos materiales. El control de la temperatura es absolutamente crítico en esta fase: cada polímero tiene su rango óptimo de temperatura de procesamiento que debe mantenerse durante todo el proceso.

Cuando diseñamos piezas en PTSMAKE, empezamos inyectando el primer material (normalmente el componente más rígido o estructural) en la cavidad inicial del molde. Esto crea lo que llamamos el "sustrato" o componente base. La primera inyección suele requerir:

Consideraciones sobre la preparación del material

- Presecado de materiales higroscópicos para evitar defectos relacionados con la humedad

- Control preciso de la temperatura para garantizar un flujo adecuado

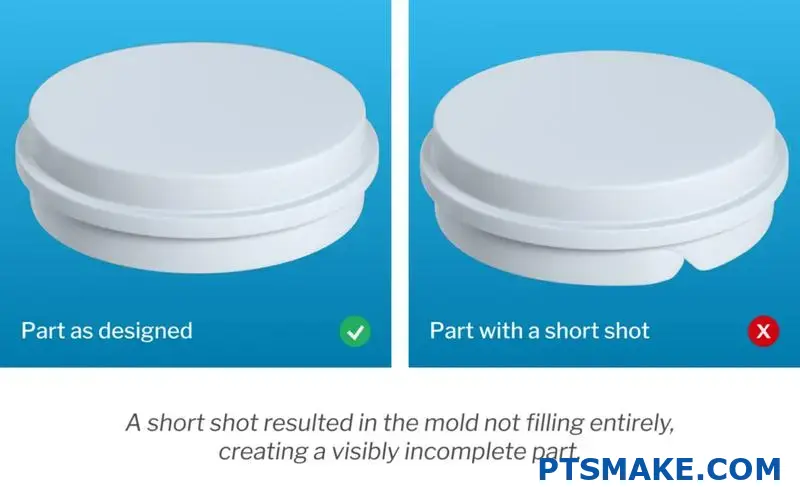

- Calibración cuidadosa de la presión para evitar destellos o disparos cortos

- Colocación estratégica de las compuertas para obtener patrones de llenado óptimos

El primer material debe seleccionarse no sólo por sus propiedades funcionales, sino también por su compatibilidad con el segundo. He aprendido en numerosos proyectos que este factor de compatibilidad puede ser decisivo en una aplicación de dos disparos.

La transición crítica: Rotación del molde

Una vez inyectado el primer material y parcialmente solidificado, el molde sufre una transformación. Existen varios enfoques para esta fase de transición:

| Método | Descripción | Mejores aplicaciones |

|---|---|---|

| Plato giratorio | El molde gira físicamente 180° para posicionar el primer disparo para la segunda inyección | Producción de gran volumen con piezas simétricas |

| Núcleo de la espalda | El núcleo se retrae para crear espacio para el segundo material | Geometrías complejas que requieren límites de material precisos |

| Transferencia | La primera toma se traslada robóticamente a un segundo molde | Componentes muy grandes o aplicaciones especiales |

| Sobremoldeado | La primera toma se coloca manual o automáticamente en un segundo molde | Producción de bajo volumen o geometrías extremadamente complejas |

En PTSMAKE, utilizamos principalmente la tecnología de platina giratoria para la mayoría de las aplicaciones, ya que ofrece los tiempos de ciclo más rápidos y el rendimiento más fiable. Esta fase de transición debe programarse con precisión: demasiado pronto, el primer material podría no ser lo suficientemente estable; demasiado tarde, la interfaz de unión podría no formarse correctamente.

Segunda unión de materiales: Creación de la interfaz

En la segunda inyección es donde se produce la verdadera magia del moldeo en dos inyecciones. Aquí es donde introducimos el segundo material, a menudo un elastómero, un plástico de otro color o un material con propiedades específicas como la conductividad o la resistencia. adhesión molecular2.

El segundo material fluye hacia el espacio cavitario recién creado y entra en contacto con el primer material. Hay varios factores clave que influyen en el éxito de la unión:

Factores críticos de adhesión

- La temperatura de la interfaz debe ser lo suficientemente alta como para favorecer el entrelazamiento molecular

- Compatibilidad de materiales (interacciones polares/no polares)

- Energía superficial de ambos materiales

- Patrón de flujo y presión de la segunda inyección

- Tiempo entre el primer y el segundo disparo

Cuando se ejecutan correctamente, los dos materiales forman una unión química y/o mecánica en su interfaz. Esta unión suele ser más fuerte que la que podría conseguir cualquier conexión adhesiva, creando un componente integrado que funciona como una sola unidad.

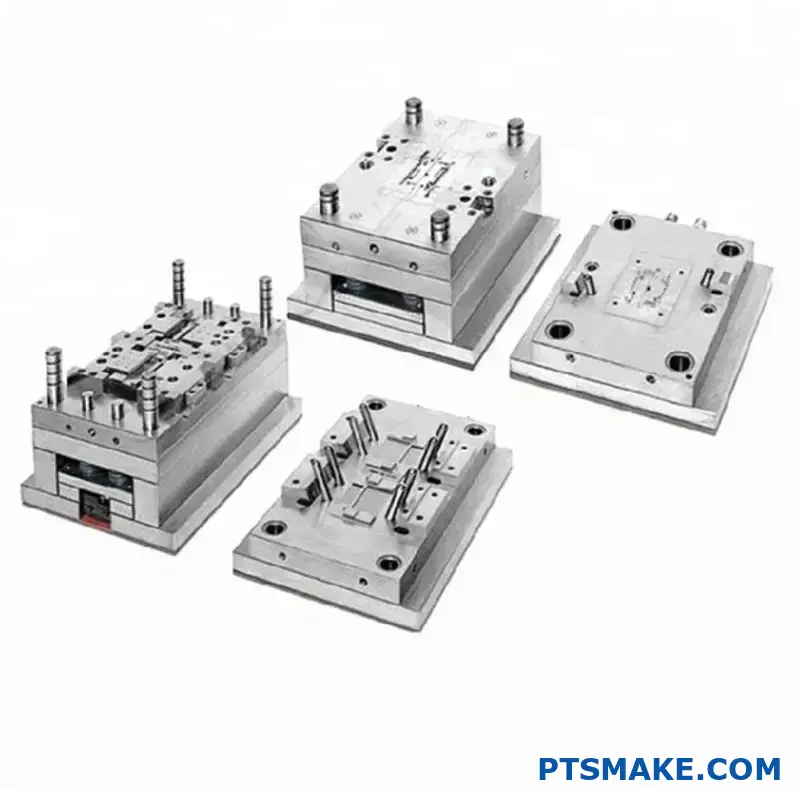

Herramientas de precisión: El héroe anónimo

El utillaje necesario para el moldeo de dos disparos representa uno de los diseños de moldes más sofisticados de la industria. Estas herramientas deben:

- Acomodar múltiples puntos de inyección

- Mantenga una alineación precisa durante la rotación o la transferencia

- Control de los diferenciales de temperatura entre las distintas secciones del molde

- Incorporan ventilación especializada para cada material

- Disponen de sofisticados sistemas de expulsión que pueden extraer con seguridad piezas complejas

En PTSMAKE, invertimos significativamente en capacidades avanzadas de utillaje porque reconocemos que incluso los mejores materiales y máquinas no pueden compensar un diseño de utillaje inadecuado. Nuestros diseñadores de moldes trabajan directamente con nuestros ingenieros de procesos para garantizar que cada aspecto del utillaje favorezca un flujo de material y una unión óptimos.

Compatibilidad de materiales: La ciencia detrás de la unión

No todos los plásticos combinan bien. La compatibilidad de materiales en el moldeo de dos disparos depende de varios factores:

- Composición química de ambos materiales

- Rangos de temperatura de fusión y transformación

- Coeficiente de dilatación térmica

- Índices de contracción durante el enfriamiento

- Estructura molecular y potencial de entrelazamiento

Cuando asesoro a mis clientes, suelo utilizar esta tabla de compatibilidad simplificada para ilustrar posibles combinaciones de materiales:

| Material de base | Materiales de sobremoldeo compatibles | Notas |

|---|---|---|

| ABS | TPE, TPU, silicona, PC | Excelente compatibilidad general |

| PC | ABS, TPE, TPU | Bueno para aplicaciones de alto rendimiento |

| Nylon | TPE, TPU, Santoprene | Adhesión fuerte, buena para piezas funcionales |

| PP | TPE (modificado), TPV | Requiere calidades especiales para una buena adherencia |

| PBT | TPE, TPU | Excelente para aplicaciones eléctricas |

Siempre se recomienda realizar pruebas, ya que algunos materiales pueden comportarse de forma diferente a lo que sugiere su familia general.

Control de procesos y garantía de calidad

La complejidad del moldeo de dos disparos requiere un sofisticado control y seguimiento del proceso. Entre las medidas clave de garantía de calidad se incluyen:

- Control en tiempo real de los parámetros de inyección de ambas tomas

- Sistemas de visión para verificar la correcta colocación del material

- Inspección automatizada de piezas para detectar defectos estéticos y funcionales

- Pruebas de adherencia para garantizar una adhesión adecuada

- Pruebas de ciclos térmicos para verificar la durabilidad de la unión

Moldeo de dos disparos frente a sobremoldeo: Diferencias clave

¿Alguna vez ha cogido una herramienta eléctrica con un mango de tacto suave y agarre perfecto que se funde a la perfección con un cuerpo rígido? ¿O se ha dado cuenta de que algunos mandos de automóviles son agradablemente firmes y a la vez están acolchados en los lugares adecuados? Estas maravillas táctiles no son accidentes fortuitos, sino el resultado de sofisticadas técnicas de fabricación que a menudo se confunden, pero que son fundamentalmente diferentes.

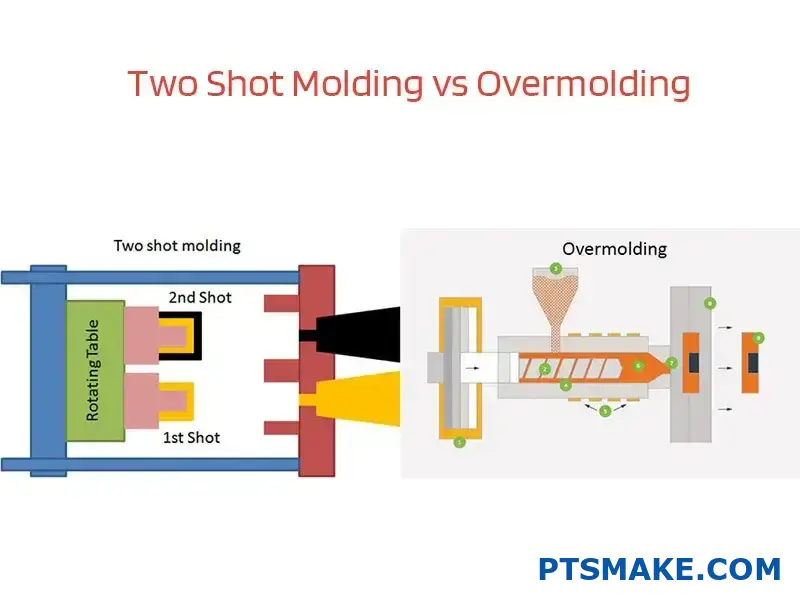

El moldeo de dos disparos y el sobremoldeo representan enfoques distintos para crear piezas de plástico multimaterial: el moldeo de dos disparos utiliza un ciclo de producción continuo para una integración perfecta, mientras que el sobremoldeo emplea procesos separados y secuenciales que ofrecen distintas ventajas en la selección de materiales y la flexibilidad de producción.

La distinción fundamental

Cuando los clientes me plantean piezas multimaterial, la primera pregunta que les hago es sobre su volumen de producción y sus necesidades de material. Esto ayuda inmediatamente a determinar si el moldeo de dos disparos o el sobremoldeo podrían ser más apropiados para su proyecto.

Moldeo en dos tiempos: El enfoque del ciclo continuo

El moldeo por inyección de dos disparos funciona como un proceso de fabricación único y continuo. Así es como funciona:

- El primer material se inyecta en la cavidad del molde inicial

- El molde gira o se desplaza a una segunda posición

- Se inyecta un segundo material a lo largo o sobre el primer material.

- La pieza completa se expulsa como un único componente unido

La principal ventaja es la continuidad. Como todo ocurre en una sola máquina durante un único ciclo, la producción es más rápida y eficaz para grandes volúmenes. En PTSMAKE, nuestras líneas de moldeo de dos disparos pueden producir piezas complejas con tiempos de ciclo solo ligeramente superiores a los de las operaciones de moldeo de un solo material.

Sobremoldeo: El proceso secuencial

En cambio, el sobremoldeo sigue un planteamiento más discreto:

- El primer material se moldea como una pieza de sustrato completa

- Este sustrato se retira del primer molde

- El sustrato se coloca en un segundo molde (manual o automatizado).

- El segundo material se inyecta alrededor, encima o sobre el sustrato.

- El conjunto completo se expulsa como producto final

Este proceso secuencial crea más flexibilidad, pero suele dar lugar a tiempos de ciclo más largos.

Consideraciones sobre el volumen de producción

Uno de los factores más importantes a la hora de elegir entre estas técnicas es el volumen de producción previsto:

| Volumen de producción | Proceso recomendado | Justificación |

|---|---|---|

| Gran volumen (más de 100.000 piezas) | Moldeo de dos disparos | Menor coste por pieza, ciclos más rápidos, menor mano de obra |

| Volumen medio (10k-100k) | Cualquier método | Depende de los requisitos de material y de la complejidad de la pieza |

| Bajo volumen (<10k) | Sobremoldeado | Menor inversión en herramientas, mayor flexibilidad de materiales |

Cuando trabajamos con clientes del sector de la automoción en PTSMAKE, a menudo necesitan cientos de miles de piezas idénticas, por lo que el moldeo en dos inyecciones es la opción económica más clara. Para los fabricantes de dispositivos médicos que producen componentes especiales en cantidades menores, el sobremoldeo suele ofrecer un mejor equilibrio entre coste y flexibilidad.

Requisitos de compatibilidad de materiales

El segundo aspecto importante es la compatibilidad de los materiales. Esto representa un limitación técnica3 que a menudo puede dictar qué proceso tiene más sentido.

Limitaciones del material de moldeo de dos disparos

El moldeo de dos disparos requiere materiales con:

- Temperaturas de transformación similares

- Compatibilidad química para la adhesión

- Tasas de contracción comparables

- Capacidad de adherencia sin capa adhesiva

Estos requisitos pueden ser restrictivos. Cuando dos materiales no se adhieren bien de forma natural, el moldeo de dos disparos puede no ser viable sin aditivos especiales o tratamientos superficiales.

Flexibilidad del material de sobremoldeo

El sobremoldeo ofrece una mayor flexibilidad de materiales porque:

- El sustrato puede enfriarse completamente antes del segundo disparo

- Los enclavamientos mecánicos pueden utilizarse cuando no es posible la unión química

- Pueden aplicarse tratamientos superficiales entre las fases de moldeo

- Pueden adaptarse temperaturas de procesado muy diferentes

He trabajado con clientes que necesitaban combinar materiales que sencillamente no se pegarían en un proceso de dos disparos, por lo que el sobremoldeo era la única opción viable a pesar de los mayores costes de producción.

Factores de complejidad del diseño

La complejidad del diseño de su pieza también influye en qué proceso tiene más sentido:

Consideraciones sobre el diseño de dos disparos

- Mejor para piezas en las que los materiales se encuentran en límites claramente definidos

- Excelente para combinaciones duro/blando con importantes zonas de interfaz

- Ideal para contrastes de color y elementos decorativos

- Capacidad limitada para crear secciones totalmente encapsuladas

Ventajas del diseño de sobremoldeo

- Superior para crear capas finas sobre geometrías complejas

- Mejor para encapsular completamente componentes electrónicos

- Más adecuado para espesores de material drásticamente diferentes

- Puede crear interfaces 3D más complejas entre materiales

Cuando diseñamos componentes multimaterial en PTSMAKE, evaluamos minuciosamente los requisitos geométricos antes de recomendar un enfoque de fabricación. A veces, lo que parece una aplicación perfecta de dos disparos debe cambiar a sobremoldeo debido a requisitos de diseño específicos.

Consideraciones económicas más allá del volumen

Aunque el volumen de producción es un factor económico primordial, entran en juego otras consideraciones financieras:

Inversión en herramientas

El moldeo en dos fases suele requerir herramientas más sofisticadas con platos giratorios o mecanismos de transferencia, lo que aumenta la inversión inicial. El sobremoldeo puede utilizar herramientas más sencillas, pero requiere dos moldes distintos.

Requisitos laborales

El moldeo en dos fases reduce significativamente los costes de mano de obra gracias a su proceso automatizado y continuo. El sobremoldeo puede requerir transferencias manuales entre moldes para volúmenes más bajos, aunque puede automatizarse para cantidades mayores.

Calidad Coherencia

El moldeo de dos disparos proporciona generalmente una calidad más constante con menos oportunidades de daños por manipulación o desalineación. Esto puede reducir las tasas de rechazo y los costes de control de calidad a lo largo de la producción.

Aplicaciones prácticas: Cómo elegir

Después de trabajar con cientos de proyectos multimaterial, he desarrollado un marco sencillo para hacer recomendaciones:

-

Elija molduras de dos tiros cuando:

- Los grandes volúmenes justifican la inversión en utillaje

- Los materiales tienen una excelente compatibilidad química

- La reducción del tiempo de ciclo es fundamental

- Los costes laborales son una preocupación importante

- La coherencia entre piezas es primordial

-

Elija el sobremoldeado cuando:

- Los volúmenes de producción son de moderados a bajos

- Los materiales tienen requisitos de transformación muy diferentes

- Se necesita una encapsulación compleja

- Pueden ser necesarios cambios de diseño durante el ciclo de vida del producto

- Las restricciones presupuestarias del proyecto limitan la inversión inicial en utillaje

Las diferencias entre estos procesos pueden parecer sutiles sobre el papel, pero marcan una enorme diferencia en la eficacia de la producción y la calidad de las piezas. Comprender estas diferencias ha ahorrado a nuestros clientes millones en costes innecesarios a lo largo de los años.

Selección de materiales y compatibilidad

¿Alguna vez se ha preguntado por qué algunos productos multimaterial se integran a la perfección y otros se desmoronan tras un uso mínimo? El secreto no está en las técnicas de montaje, sino en la química invisible que se produce cuando se unen materiales diferentes. Esta ciencia crítica determina si su producto moldeado por dos disparos será un éxito en el mercado o un costoso fracaso.

La selección del material para el moldeo por inyección de dos disparos representa la decisión más crucial en el recorrido de su proyecto, ya que requiere un análisis cuidadoso de la compatibilidad química, las propiedades térmicas y las características mecánicas para crear productos con una durabilidad, funcionalidad y atractivo estético excepcionales.

La química que se esconde tras el éxito de la unión de materiales

En mis años de trabajo con el moldeo por inyección de dos disparos en PTSMAKE, he descubierto que la selección de materiales no consiste sólo en encontrar materiales con las propiedades físicas adecuadas, sino también en comprender la relación molecular entre ellos. El éxito de cualquier pieza moldeada por inyección depende en última instancia de la calidad de la unión molecular de los materiales elegidos.

Fundamentos de compatibilidad química

La compatibilidad química entre los materiales determina si formarán enlaces moleculares fuertes durante el proceso de dos disparos. En esta compatibilidad influyen varios factores:

Polaridad de los polímeros y energía superficial

Los materiales de polaridad similar suelen unirse mejor entre sí. Por ejemplo, los materiales polares como el nailon (PA) tienden a unirse bien con otros materiales polares como el poliuretano termoplástico (TPU). Los materiales no polares, como el polipropileno (PP), suelen requerir modificadores de adherencia especiales para unirse a materiales polares.

La energía superficial también desempeña un papel crucial en la unión de materiales. Los materiales con una energía superficial alta suelen crear uniones más fuertes que los que tienen una energía superficial baja. Esto explica por qué el polipropileno, con su energía superficial relativamente baja, tiende a ser más difícil de unir que materiales como el ABS o el PC.

Capacidad de entrelazamiento molecular

Cuando dos materiales compatibles se encuentran en estado fundido durante el moldeo de dos disparos, sus cadenas poliméricas pueden enredarse en la interfaz. Este interdifusión molecular4 crea un fuerte enlace físico que resiste la separación. Los materiales con estructuras químicas similares tienden a permitir un mejor entrelazamiento de las cadenas.

He aquí una tabla de compatibilidad simplificada que solemos consultar con nuestros clientes:

| Material de base | Alta compatibilidad | Moderadamente compatible | Compatibilidad deficiente |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (Nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (con modificadores) | TPV, TPE (olefínico) | TPU modificado | PC, PA, POM |

| POM | TPU (con imprimación) | PBT | ABS, PC, PP |

Consideraciones sobre las propiedades térmicas

Más allá de la compatibilidad química, las propiedades térmicas influyen significativamente en la selección del material para el moldeo de dos disparos.

Compatibilidad con la temperatura de procesado

Las temperaturas de procesamiento de ambos materiales deben ser compatibles. Lo ideal es que el segundo material tenga un punto de fusión más bajo que el primero para evitar la deformación del sustrato durante la segunda inyección.

Por ejemplo, cuando se trabaja con un sustrato de PC (temperatura de procesado en torno a 280-320°C) y un sobremoldeado de TPE (temperatura de procesado en torno a 190-230°C), la temperatura más baja de la segunda inyección evita que se dañe el primer material al tiempo que permite una buena fluidez y unión.

Coeficiente de dilatación térmica (CTE)

Los materiales se dilatan y contraen a ritmos diferentes con los cambios de temperatura. Cuando se unen dos materiales con CET muy diferentes, los ciclos térmicos pueden crear tensiones en la interfaz y, con el tiempo, provocar delaminaciones.

| Tipo de material | Rango típico de CTE (10^-6/°C) | Maridaje recomendado |

|---|---|---|

| Semicristalino (PP, PA, POM) | 80-150 | Se combina mejor con TPE flexibles que puedan adaptarse a la expansión |

| Amorfos (ABS, PC, PMMA) | 50-90 | Compatible con la mayoría de materiales de sobremoldeo |

| Compuestos vítreos | 20-40 | Requiere una selección cuidadosa para evitar la separación inducida por el estrés |

Balance de propiedades mecánicas

El éxito de una pieza moldeada por dos disparos requiere un equilibrio meditado de las propiedades mecánicas entre los materiales elegidos.

Consideraciones sobre rigidez y flexibilidad

Muchas aplicaciones de dos disparos pretenden combinar la rigidez en una zona con la flexibilidad en otra. De este modo se crean productos ergonómicos que pueden proporcionar a la vez estructura y comodidad. El gradiente de propiedades mecánicas entre materiales debe ser intencionado y adecuado para la aplicación.

Por ejemplo, en el mango de una herramienta eléctrica, podríamos seleccionar PC o nailon relleno de vidrio para el componente estructural rígido (con un módulo de flexión de 2.000-10.000 MPa) combinado con un TPE con un módulo de flexión mucho menor (10-100 MPa) para la zona de agarre.

Gestión del diferencial de dureza

El diferencial de dureza entre materiales debe gestionarse con cuidado, especialmente en el caso de piezas con secciones delgadas. Un material muy duro adyacente a otro muy blando puede crear concentraciones de tensiones que provoquen un fallo prematuro.

Según nuestra experiencia en PTSMAKE, las transiciones graduales funcionan mejor; por ejemplo, utilizar un TPE de 40-50 Shore D contra un sustrato rígido en lugar de un material extremadamente blando de 30 Shore A, a menos que se hagan adaptaciones en el diseño.

Factores de selección de materiales específicos de la aplicación

Más allá de los factores fundamentales de compatibilidad, los requisitos específicos de cada aplicación limitan aún más la selección de materiales.

Requisitos de resistencia ambiental

El entorno operativo de su pieza moldeada de dos disparos introduce criterios de selección adicionales:

- Exposición química: ¿La pieza entrará en contacto con aceites, disolventes o productos de limpieza?

- Exposición UV: ¿Se utilizará la pieza en el exterior o bajo una iluminación intensa?

- Temperatura: ¿Cuáles son las temperaturas mínima y máxima que experimentará la pieza?

- Exposición a la humedad: ¿La pieza estará sometida a alta humedad o inmersión?

Cada uno de estos factores puede eliminar combinaciones de materiales que de otro modo serían compatibles. Por ejemplo, una pieza que requiera una excelente estabilidad UV podría descartar el ABS estándar como material de sustrato, a pesar de sus excelentes propiedades de unión con muchos TPE.

Consideraciones reglamentarias y de conformidad

Las industrias reguladas introducen requisitos de selección adicionales:

Aplicaciones médicas

En el caso de los productos sanitarios, la biocompatibilidad y la compatibilidad con la esterilización son primordiales. A menudo, los materiales deben cumplir:

- Normas de biocompatibilidad USP Clase VI o ISO 10993

- Resistencia a los métodos de esterilización (óxido de etileno, irradiación gamma, autoclave)

- Conformidad con la FDA para el contacto con alimentos (si procede)

Requisitos de automoción

Las aplicaciones de automoción suelen exigir:

- Resistencia al calor (a menudo 85°C continuos, con picos de hasta 120°C)

- Bajas emisiones de COV para cumplir las normas de calidad del aire interior de los vehículos

- Ignífugo según norma UL94

- Homologaciones de materiales de los principales fabricantes de automóviles

Protocolos de ensayo de compatibilidad de materiales

En PTSMAKE, nunca nos basamos únicamente en las hojas de datos de los materiales para determinar la compatibilidad. Realizamos pruebas rigurosas para validar las combinaciones de materiales:

Métodos de prueba de adherencia

- Pruebas de pelado: Medición de la fuerza necesaria para separar materiales en su interfaz

- Pruebas de tracción: Evaluación de la resistencia de la unión bajo tensión

- Pruebas de impacto: Evaluación de la integridad de la unión bajo una fuerza repentina

- Ciclado térmico: Someter los materiales adheridos a temperaturas extremas para evaluar su durabilidad.

Enfoque de validación de prototipos

Para aplicaciones críticas, recomendamos un enfoque de validación sistemática:

- Cribado de pares de materiales con pequeñas probetas

- Pruebas de adherencia en diversas condiciones

- Pruebas funcionales de prototipos

- Pruebas de envejecimiento acelerado para predecir el rendimiento a largo plazo

Este enfoque minimiza el riesgo y garantiza que los materiales seleccionados tendrán el rendimiento esperado durante todo el ciclo de vida del producto.

Optimización de la selección de materiales para aumentar la eficacia de la producción

Más allá de la compatibilidad y el rendimiento, la selección de materiales también influye en la eficiencia de la producción.

Requisitos de secado

Los materiales higroscópicos como el nailon, el PC y el PBT requieren un secado exhaustivo antes de su procesamiento. La combinación de dos materiales altamente higroscópicos puede prolongar la duración de los ciclos y complicar el procesado. Considere la posibilidad de emparejar un material no higroscópico con uno higroscópico siempre que sea posible para simplificar el procesamiento.

Adaptación de las características del caudal

Los materiales con características de fluidez muy diferentes pueden plantear problemas de procesamiento. El segundo material debe ser capaz de fluir correctamente en la interfaz con el primer material, que ya se ha enfriado un poco. Los materiales con curvas de viscosidad similares suelen procesarse de forma más uniforme en aplicaciones de dos disparos.

Materiales innovadores que amplían las posibilidades de dos disparos

Los recientes avances en materiales han ampliado las posibilidades del moldeo de dos disparos:

- Grados modificados por adherencia: Formulaciones de materiales especiales con mejores propiedades adhesivas

- Compuestos termoplásticos: Materiales reforzados con fibras con mejor relación resistencia-peso

- Materiales suaves al tacto: TPE especializados con propiedades táctiles mejoradas

- Compuestos antimicrobianos: Materiales resistentes a la proliferación de bacterias

- Bioplásticos sostenibles: Los materiales de origen biológico amplían las opciones ecológicas

Estas innovaciones siguen ampliando la gama de aplicaciones del moldeo por doble inyección en todos los sectores.

Directrices de diseño para piezas moldeadas de dos disparos

¿Alguna vez ha admirado el agarre perfecto de su cepillo de dientes o la elegante combinación de texturas duras y blandas de su mando de videojuegos? La creación de estas obras maestras multimateriales no es sólo arte: es ingeniería de precisión que requiere una cuidadosa atención a los principios de diseño que la mayoría de los consumidores nunca perciben.

Las piezas moldeadas por inyección de dos disparos exigen consideraciones de diseño especializadas que equilibren el atractivo estético con la viabilidad de la fabricación, lo que requiere una planificación minuciosa en torno a las transiciones de grosor de pared, las zonas de interfaz de materiales y las características geométricas que garanticen tanto la eficiencia de la producción como un rendimiento excepcional del producto.

Optimización del grosor de la pared para el éxito de dos disparos

El diseño del espesor de pared en el moldeo de dos disparos presenta retos únicos que van más allá de las piezas de un solo material. Al diseñar componentes en PTSMAKE, sigo directrices específicas para garantizar un rendimiento óptimo en ambos materiales y en su interfaz crítica.

Mantenimiento de un espesor uniforme en cada zona de material

Para cada material en una aplicación de dos disparos, la consistencia es clave. Un espesor de pared uniforme evita defectos comunes como:

- Marcas de hundimiento por enfriamiento desigual de secciones gruesas

- Alabeo por contracción diferencial

- Líneas de flujo en las que el espesor del material cambia bruscamente

- Vacíos por llenado incompleto de secciones gruesas

Al diseñar componentes de sustrato rígido (primera toma), suelo recomendar espesores de pared de entre 1,5 mm y 3 mm para la mayoría de los plásticos técnicos. Para la segunda toma, especialmente con materiales flexibles como TPE o TPU, los grosores entre 1 mm y 2,5 mm suelen ofrecer el mejor equilibrio entre flexibilidad y moldeabilidad.

Gestión de las transiciones de grosor entre materiales

La zona de transición entre materiales requiere una atención especial. Los cambios bruscos de grosor en las interfaces entre materiales suelen provocar:

| Edición | Solución de diseño | Beneficio |

|---|---|---|

| Concentración de tensiones | Transiciones graduales con radios | Previene el agrietamiento y la delaminación |

| Desequilibrio del flujo | Reducción escalonada del espesor | Garantiza el llenado completo de ambos materiales |

| Marcas de hundimiento | Tasas de refrigeración equilibradas | Mejora la calidad del acabado superficial |

| Debilidad de los bonos | Área de contacto optimizada | Mejora el enclavamiento mecánico |

He comprobado que limitar las diferencias de grosor entre materiales contiguos a no más de 25% mejora significativamente la resistencia de la unión y la calidad general de la pieza. Cuando son necesarias diferencias mayores, se obtienen mejores resultados aplicando una transición escalonada en lugar de un cambio brusco.

Diseño eficaz de zonas de transición de materiales

La interfaz donde se unen los materiales representa la zona de diseño más crítica en el moldeo de dos disparos. Esta zona de transición determina tanto el atractivo estético como la integridad estructural.

Creación de uniones mecánicas fuertes

Aunque la compatibilidad química entre materiales es esencial, el enclavamiento mecánico mejora significativamente la fuerza de unión. Entre las características eficaces de la unión mecánica se incluyen:

Socavones y rebajes

La incorporación de rebajes estratégicamente colocados permite que el segundo material fluya alrededor del primero y se "fije" en él. Esto crea una conexión física que refuerza la unión química. Los rebajes más eficaces tienen:

- Relaciones profundidad/anchura entre 0,5:1 y 1:1

- Ángulos de tiro de 1-3° para facilitar la expulsión

- Esquinas internas redondeadas para evitar la concentración de tensiones

Texturizado de superficies

Texturizar la superficie de la interfaz de la primera inyección puede mejorar drásticamente la resistencia de la unión:

- Aumento de la superficie efectiva de adhesión

- Creación de enclavamientos mecánicos microscópicos

- Promover adherencia de la interfaz del material[^5] mediante el aumento de los puntos de contacto

En PTSMAKE, a menudo aplicamos una ligera texturización por chorro (16-32 μin) a las superficies de unión de la primera granalla para mejorar la adherencia con el segundo material.

Gestión de los límites de color

Para piezas con colores contrastados, controlar el límite visible entre materiales requiere un diseño de precisión:

- Define líneas de separación claras a lo largo de los contornos naturales del producto

- Utilice elementos en relieve o rebajados para enmascarar pequeñas variaciones de alineación

- Implementar detalles de "ruptura de color" que creen una separación visual intencionada.

- Tenga en cuenta la posibilidad de que el color se difumine al seleccionar colores contrastados.

Los diseños de color de dos disparos más exitosos incorporan la línea de separación como un elemento de diseño intencional en lugar de tratar de ocultarla.

Aplicación de ángulos de calado eficaces

Los ángulos de desmoldeo -la ligera conicidad aplicada a las superficies verticales- son cruciales en todo el moldeo por inyección, pero requieren una consideración especial en las aplicaciones de dos disparos.

Requisitos para el primer y segundo disparo

El primer material inyectado suele requerir ángulos de desmoldeo estándar (de 0,5° a 3° según el material y el acabado de la superficie). Sin embargo, las zonas que van a interactuar con el segundo material suelen necesitar ángulos de desmoldeo adicionales:

- Relleno completo del segundo material

- Ventilación adecuada en la interfaz

- Prevención de bolsas de aire atrapadas

- Fácil expulsión de la pieza terminada

Para la segunda toma, suelo recomendar:

- Calado mínimo de 1,5° para superficies lisas

- calado de 2-5° para superficies texturadas

- Calado de 3-7° para nervaduras profundas o características con relaciones de aspecto elevadas.

Proyecto de Dirección Estratégica Planificación

La planificación de la dirección de desmoldeo se hace más compleja en el moldeo de dos disparos porque el primer disparo se convierte en parte del molde para el segundo disparo. Esto requiere una cuidadosa consideración de:

- Dirección de expulsión primaria de la pieza terminada

- Direcciones secundarias de extracción de características internas

- Posibilidad de socavones en primera o segunda materia

- Impacto de la ubicación de la compuerta en los requisitos de caudal y calado

Lo ideal sería que ambos materiales compartieran una misma dirección de desmoldeo para simplificar el proceso de moldeo y el diseño de las herramientas.

Consideraciones sobre el diseño de nervaduras y salientes

Las nervaduras y los resaltes son elementos estructurales comunes que requieren especial atención en los diseños de dos disparos, sobre todo cuando cruzan los límites de los materiales.

Optimización del diseño de costillas para dos materiales

Cuando las costillas pasen de un material a otro, tenga en cuenta estas directrices:

- Mantener una relación constante entre el grosor de las costillas y la pared (normalmente 60-80% de la pared adyacente).

- Nervios cónicos que cruzan los límites del material (más gruesos en material rígido, más finos en flexible).

- Incorporar transiciones de radio en las interfaces de los materiales

- Añade elementos de ventilación para las costillas que puedan atrapar aire durante el segundo disparo

Para las nervaduras estructurales en el componente rígido, un espesor de 40-60% de la pared nominal funciona bien en la mayoría de las aplicaciones, con un mínimo de 0,5 mm para la mayoría de los plásticos de ingeniería.

Diseño de Boss para la instalación de hardware

Los salientes para elementos de fijación o insertos presentan desafíos únicos en los diseños de dos disparos:

| Jefe Ubicación | Recomendación de diseño | Razonamiento |

|---|---|---|

| Sólo en material rígido | Diseño de saliente estándar con nervios de soporte | Maximiza la integridad estructural |

| En la interfaz del material | El material rígido forma el núcleo interior, el material flexible crea la capa exterior | Amortigua las vibraciones manteniendo la resistencia |

| En material flexible | Isla" de material rígido rodeada de material flexible | Permite la fijación de herrajes en zonas que de otro modo serían blandas |

Para los insertos roscados, recomiendo mantener el inserto totalmente dentro del material rígido siempre que sea posible, con un grosor de pared mínimo de 0,4 veces el diámetro del inserto.

Ubicación de las compuertas y estrategias de ventilación

La colocación adecuada de la compuerta y la ventilación son esenciales para el éxito del moldeo de dos disparos, afectando tanto a la estética como a la calidad de la pieza.

Colocación estratégica de puertas

La ubicación de la compuerta influye en los patrones de flujo, las líneas de soldadura y las marcas visibles. Tenga en cuenta estas directrices:

- Colocar las puertas de primer disparo lejos de las zonas de contacto de segundo disparo siempre que sea posible.

- Coloque puertas para crear patrones de flujo que mejoren la unión en lugar de resistirla.

- Utilización de varias compuertas para geometrías complejas a fin de garantizar un llenado completo en las interfaces.

- Considerar la regulación secuencial para controlar el flujo en transiciones críticas

Para el segundo disparo, las compuertas de borde suelen ofrecer el mejor equilibrio entre estética y presión de llenado cuando se colocan en la sección más gruesa del material.

Requisitos de ventilación mejorados

El moldeo de dos disparos requiere una ventilación más amplia que el moldeo convencional porque:

- El aire puede quedar atrapado en las interfaces de los materiales

- Las geometrías complejas crean múltiples trampas de aire potenciales

- El primer disparo puede bloquear las vías de ventilación tradicionales

Entre las estrategias de ventilación eficaces se incluyen:

- Conductos de ventilación en los puntos de purga de aire previstos (0,025-0,04 mm de profundidad)

- Ventilación escalonada en las transiciones de materiales

- Ubicación estratégica de los respiraderos basada en el análisis de flujos

- Ventilación asistida por vacío para piezas muy complejas

Una ventilación inadecuada provoca un relleno incompleto, marcas de quemaduras y uniones débiles, problemas que resultan especialmente problemáticos en las aplicaciones de dos disparos.

Gestión de mermas y tolerancias

La gestión de la contracción diferencial entre materiales es uno de los aspectos más difíciles del diseño de dos disparos.

Adaptación a la contracción diferencial

Los distintos materiales se contraen a ritmos diferentes durante el enfriamiento, lo que puede provocar alabeos o tensiones en las interfaces. Para solucionarlo:

- Seleccionar materiales con índices de contracción compatibles siempre que sea posible.

- Diseñar el componente rígido para "controlar" la geometría global de la pieza.

- Permitir que el componente flexible se adapte mejor al movimiento diferencial

- Incorporar flexibilidad en el diseño para absorber las tensiones de contracción

En el caso de piezas que combinen un plástico rígido con un TPE, cabe esperar diferenciales de contracción de 0,5-1,5% que deben tenerse en cuenta en el diseño.

Establecer tolerancias realistas

La capacidad de tolerancia en el moldeo de dos disparos varía según:

- Combinación de materiales

- Geometría de las piezas

- Dirección dimensional (flujo interno frente a flujo transversal)

- Distancia de las puertas

- Grosor de la pared

Como pauta general, las cotas críticas deben estar contenidas dentro de un único material en lugar de cruzar la interfaz. Cuando las dimensiones deban cruzar materiales, utilice estas directrices:

- Tolerancia estándar dentro de un mismo material: ±0,005 pulg./pulg.

- Tolerancia en los límites del material: ±0,010 pulg./pulg.

- Tolerancia adicional para paredes finas: añada 0,001 pulg. para paredes inferiores a 1,5 mm.

Optimización de la eficiencia de la producción

Más allá de las consideraciones técnicas, los diseños de dos disparos deben optimizar la eficiencia de fabricación.

Equilibrar los tiempos de llenado de cavidades

El volumen y la distancia de flujo de ambos materiales deben equilibrarse para garantizar:

- Tiempos de relleno similares para ambas tomas

- Velocidades de refrigeración constantes

- Requisitos de presión equilibrada

- Tiempos de ciclo óptimos

Suelo intentar que el volumen de la segunda toma sea entre el 30 y el 70% de la primera para que el procesado sea lo más eficaz posible.

Diseño para la producción automatizada

Para grandes volúmenes de producción

Aplicaciones e industrias que aprovechan la tecnología de dos disparos

¿Alguna vez se ha preguntado por qué la funda de su elegante smartphone es suave y adherente a la vez en distintas zonas? ¿O cómo consiguen los vehículos de lujo esos llamativos mandos del salpicadero con una respuesta táctil perfecta? Detrás de estos productos multimateriales sin costuras se esconde una revolución en la fabricación que está transformando silenciosamente los productos que utilizamos a diario.

La tecnología de moldeo por inyección de dos disparos se ha convertido en la piedra angular de la innovación en numerosos sectores, ya que permite a los fabricantes crear productos complejos con múltiples materiales, texturas y funciones en un único proceso de fabricación, lo que elimina los pasos de ensamblaje al tiempo que mejora tanto la estética como el rendimiento.

Aplicaciones de automoción: Impulsar la innovación mediante componentes multimaterial

La industria del automóvil ha adoptado la tecnología de moldeo de dos disparos con un entusiasmo sin precedentes. A medida que los vehículos evolucionan hacia máquinas sofisticadas que dan prioridad tanto a la funcionalidad como a la experiencia de los pasajeros, los componentes multimaterial se han convertido en esenciales para satisfacer las expectativas de los consumidores.

Mandos y pantallas interiores

Los interiores de los vehículos modernos muestran algunas de las aplicaciones más visibles de la tecnología de moldeo de dos disparos:

- Controles del salpicadero combinan componentes estructurales rígidos con revestimientos suaves al tacto, creando botones y mandos con una respuesta táctil perfecta.

- Mandos en el volante integran sustratos duros con superficies blandas y adherentes para mejorar la ergonomía y el confort durante la conducción prolongada.

- Componentes de la consola central Incorporan carcasas rígidas con juntas integradas y elementos de amortiguación para crear mandos de gran calidad que funcionan de forma suave y silenciosa.

Estos componentes no sólo tienen mejor aspecto y tacto que sus predecesores monomateriales, sino que también ofrecen una mayor durabilidad y resistencia al uso constante típico de los entornos automovilísticos.

Aplicaciones bajo el capó

Más allá de los componentes interiores visibles, el moldeo de dos disparos se ha abierto camino en componentes funcionales críticos:

| Componente | Material del primer disparo | Material del segundo disparo | Beneficio clave |

|---|---|---|---|

| Depósitos de fluidos | Plástico rígido (PA, PBT) | Elastómero (TPE, TPV) | Las juntas integradas evitan las fugas |

| Conectores eléctricos | Nylon relleno de vidrio | TPE | Mayor resistencia a la intemperie y a las vibraciones |

| Componentes de la toma de aire | PP/PE rígido | TPE blando | Mayor amortiguación de las vibraciones y reducción del ruido |

| Carcasas de sensores | PC/ABS | Silicona | Juntas estancas con propiedades eléctricas precisas |

La eliminación de juntas y sellos independientes en estas aplicaciones reduce la complejidad del montaje al tiempo que mejora la fiabilidad, una consideración crítica en el exigente entorno bajo el capó.

Componentes exteriores

Las aplicaciones exteriores de automoción se benefician especialmente de la resistencia medioambiental de las piezas moldeadas por dos disparos:

- Tiradores de puerta con núcleos rígidos e inserciones suaves al tacto que proporcionan resistencia y comodidad.

- Embellecedores exteriores combinar varios colores o materiales para dar un estilo distintivo a la marca

- Carcasas de espejos incorporan juntas integradas y elementos de amortiguación de vibraciones

- Montajes ligeros disponen de carcasas rígidas con juntas flexibles para mantener la estanqueidad

Trabajando con varios fabricantes de automóviles en PTSMAKE, he observado cómo el moldeo de dos disparos ha reducido drásticamente el tiempo de montaje al tiempo que ha mejorado la resistencia a la intemperie de los componentes exteriores, un factor crítico para la longevidad y la satisfacción del cliente.

Aplicaciones de dispositivos médicos: Precisión donde más importa

La industria médica exige los más altos niveles de precisión, fiabilidad y seguridad, requisitos para los que el moldeo por dos disparos se encuentra en una posición única.

Instrumental quirúrgico

Los instrumentos quirúrgicos modernos aprovechan el moldeado de dos disparos para combinar funcionalidad y ergonomía:

- Mangos quirúrgicos con núcleos rígidos y empuñaduras suaves y antideslizantes proporcionan a los cirujanos un control preciso

- Pinzas y fórceps incorporan componentes estructurales duros con puntos de contacto blandos para mejorar el agarre durante los procedimientos

- Guías de corte combinan estructuras de medición rígidas con superficies de contacto blandas para evitar daños en los tejidos

La posibilidad de crear estos instrumentos como componentes únicos e integrados elimina posibles puntos de fallo al tiempo que mejora la eficacia de la esterilización.

Equipos de diagnóstico

Los dispositivos de diagnóstico se benefician enormemente de la tecnología de dos disparos:

- Escáneres portátiles incorporan carcasas rígidas con juntas blandas integradas para proteger los fluidos

- Equipos de análisis de sangre combina ventanas transparentes con componentes estructurales opacos

- Dispositivos de monitorización de pacientes incorporan botoneras con sellado integrado contra líquidos

En biocompatibilidad[^6] de los dispositivos médicos hacen que la selección de materiales sea especialmente crítica en estas aplicaciones.

Sistemas de administración de fármacos

Quizá lo más impresionante sea que el moldeo en dos fases ha revolucionado los sistemas de administración de fármacos:

- Autoinyectores combinan componentes estructurales con vías de fluidos y juntas integradas

- Bolígrafos de insulina disponen de ventanas transparentes con marcas de medición precisas adheridas a los cuerpos estructurales

- Inhaladores incorporan mecanismos rígidos con componentes de sellado flexibles en una sola unidad fiable

La eliminación de los pasos de montaje es especialmente valiosa en estas aplicaciones, en las que incluso pequeñas variaciones de fabricación podrían afectar a la precisión de la dosificación y a la seguridad del paciente.

Electrónica de consumo: Fusión de estética y funcionalidad

La electrónica de consumo representa quizás el área de aplicación más visible para el moldeo por dos disparos, ya que casi todos los dispositivos modernos incorporan algunos componentes multimaterial.

Accesorios para dispositivos móviles

El mercado de accesorios para móviles se ha transformado gracias al moldeo de dos disparos:

- Fundas para smartphone combinan una protección rígida con zonas blandas para la absorción de impactos y el agarre

- Carcasas de los auriculares Con carcasas estructurales duras y puntos de contacto blandos para mayor comodidad.

- Bandas para dispositivos portátiles integrar puntos de conexión rígidos con superficies de desgaste flexibles

Estos accesorios no sólo deben tener un aspecto y un tacto de primera calidad, sino también resistir miles de ciclos de interacción y desafíos medioambientales, requisitos que las piezas moldeadas por dos disparos cumplen a la perfección.

Mandos de juego y dispositivos de entrada

Los periféricos para juegos presentan algunas de las aplicaciones más sofisticadas:

- Mandos de juego presentan carcasas estructurales rígidas con empuñaduras suaves al tacto estratégicamente situadas

- Componentes del teclado combinan teclas duras con elementos amortiguadores blandos para mejorar el tacto

- Mandos de RV integrar múltiples texturas y superficies para mejorar la inmersión

La experiencia de juego depende en gran medida de cómo se sienten los controles en las manos del usuario, por lo que las propiedades táctiles de los componentes moldeados de dos disparos son fundamentales para el éxito del producto.

Pequeños electrodomésticos y herramientas

La electrónica doméstica ha adoptado ampliamente la tecnología de dos disparos:

- Cepillos de dientes eléctricos combinan carcasas estancas con secciones de agarre suave

- Controles de electrodomésticos de cocina Botones duros con revestimientos blandos resistentes al agua

- Carcasas de herramientas eléctricas integran estructuras rígidas con zonas de agarre que amortiguan las vibraciones

En PTSMAKE, hemos ayudado a numerosos fabricantes de electrónica de consumo a pasar de componentes ensamblados a diseños integrados de dos disparos, consiguiendo sistemáticamente mejoras significativas en la durabilidad de los productos y reduciendo al mismo tiempo las reclamaciones de garantía.

Equipos industriales: Mejorar el rendimiento en entornos exigentes

Las aplicaciones industriales plantean exigencias extremas a los componentes, por lo que las ventajas de durabilidad del moldeo de dos disparos resultan especialmente valiosas.

Herramientas manuales y mandos

Las herramientas de calidad profesional se benefician significativamente de la tecnología de dos disparos:

- Carcasas de herramientas eléctricas combinan la rigidez estructural con zonas de agarre que amortiguan las vibraciones

- Herramientas de medición de precisión integrar escamas duras con superficies de agarre blandas

- Paneles de control disponen de botoneras selladas con elementos de respuesta táctil

Para los usuarios industriales, la mejora de la ergonomía se traduce directamente en una reducción de la fatiga y del riesgo de lesiones durante un uso prolongado.

Componentes de conducción de fluidos

Los sistemas de fluidos industriales aprovechan el moldeo de dos disparos para mejorar la fiabilidad:

- Componentes de la bomba integrar elementos estructurales rígidos con juntas flexibles

- Cajas de válvulas combinan múltiples materiales para optimizar las características de flujo al tiempo que garantizan un funcionamiento a prueba de fugas

- Conjuntos filtrantes presentan estructuras de soporte rígidas con superficies de sellado flexibles

La eliminación de juntas y retenes independientes mejora drásticamente la fiabilidad en estas aplicaciones, reduciendo los requisitos de mantenimiento y el tiempo de inactividad.

Equipamiento de seguridad

La tecnología de dos disparos ha revolucionado los equipos de seguridad de los trabajadores:

- Gafas de protección combina monturas rígidas con puntos de contacto blandos para ofrecer comodidad durante todo el día

- Componentes del respirador integrar elementos estructurales duros con superficies blandas de sellado facial

- Sistemas de suspensión de cascos disponen de mecanismos de ajuste rígidos con puntos de contacto blandos

La capacidad de crear transiciones de material perfectas sin pasos de montaje ayuda a garantizar un rendimiento constante en aplicaciones críticas para la seguridad.

Artículos deportivos: Mejorar el rendimiento y la comodidad

Los fabricantes de equipamiento deportivo han adoptado el moldeo de dos disparos para crear productos que destacan tanto por su rendimiento como por su comodidad.

Calzado de alto rendimiento

El calzado deportivo moderno aprovecha los componentes de dos tiros en áreas críticas:

- Tacos y clavos combinan estructuras de soporte rígidas con diversos grados de flexibilidad

- Protectores de dedos presentan una protección dura con interfaces blandas contra el pie

- Taloneras integrar estructuras de estabilidad con elementos de confort

Estos componentes deben soportar enormes fuerzas y, al mismo tiempo, mantener la comodidad durante un uso prolongado: una aplicación perfecta para la tecnología de dos disparos.

Raquetas y palas

Los implementos de golpeo se benefician de la capacidad de amortiguación de vibraciones de los componentes multimaterial:

- Mangos de raquetas de tenis combinan núcleos rígidos con revestimientos de agarre ergonómicos

- Puños de bate de béisbol presentan puntos de conexión duros con superficies de manejo blandas

- Componentes de palos de golf integran múltiples materiales para una transferencia de energía y un tacto óptimos

La capacidad de controlar con precisión la transición entre zonas rígidas y flexibles permite a los fabricantes ajustar las características de rendimiento con una precisión sin precedentes.

Equipos de protección

La protección atlética demuestra las ventajas de seguridad del moldeo de dos disparos:

- Componentes del casco combinan una dura protección contra impactos con suaves forros de confort

- Espinilleras presentan escudos rígidos con elementos de amortiguación integrados

- Protectores bucales utilizan múltiples durezas de material para una protección y comodidad óptimas

La perfecta unión entre los materiales garantiza que estos componentes críticos para la seguridad funcionen de forma constante en condiciones de impacto.

El futuro de las aplicaciones de dos disparos

A medida que la tecnología de moldeo por dos disparos sigue evolucionando, varias áreas de aplicación emergentes resultan especialmente prometedoras:

Productos sostenibles

La capacidad de combinar con precisión distintos materiales abre nuevas posibilidades al diseño sostenible:

- Productos reciclables con combinaciones de materiales fácilmente separables

- Componentes de materiales biológicos integrado con polímeros convencionales

- Aparatos que ahorran agua con una estanqueidad mejorada

Dispositivos inteligentes

La Internet de los objetos exige componentes que combinen elementos estructurales, estéticos y funcionales:

- Carcasas de sensores con juntas ambientales integradas

- Monitores de salud portátiles Combinación de carcasas electrónicas rígidas con cómodas superficies de contacto con el cuerpo.

- Controladores domésticos inteligentes con interfaces táctiles intuitivas

Innovaciones médicas

La próxima generación de dispositivos médicos llevará la tecnología de dos disparos a nuevos límites:

- Dispositivos implantables con características superficiales controladas con precisión

- Prótesis a medida con funciones de confort integradas

- **Punto

Análisis coste-beneficio del moldeo por inyección de dos disparos

¿Invertir en tecnología de fabricación avanzada siempre merece la pena? Cuando los ejecutivos de fabricación se enfrentan a la decisión de adoptar el moldeo por inyección de dos disparos, a menudo luchan por justificar la mayor inversión inicial frente a los beneficios prometidos a largo plazo, que parecen impresionantes sobre el papel pero inciertos en la realidad.

El moldeo por inyección de dos disparos presenta un argumento económico convincente cuando se evalúa de forma exhaustiva, ya que ofrece importantes ventajas de costes gracias a la eliminación de las operaciones de ensamblaje, la reducción de los requisitos de mano de obra, la disminución de los índices de rechazo y la mejora de la calidad del producto, especialmente para tiradas de producción de volumen medio a alto en las que la inversión inicial en utillaje puede amortizarse de forma eficaz.

Comprender el panorama de la inversión

Al evaluar las implicaciones financieras del moldeo por inyección de dos disparos, es esencial tener en cuenta tanto las inversiones iniciales como los ahorros posteriores. En PTSMAKE, he guiado a numerosos clientes a través de este análisis, ayudándoles a entender cuándo la tecnología tiene sentido financiero y cuándo los enfoques alternativos podrían ser más apropiados.

Requisitos de inversión inicial

Los costes iniciales del moldeo por inyección de dos disparos suelen superar los de los procesos de moldeo convencionales. Estas inversiones incluyen:

Costes de equipos especializados

El moldeo por inyección de dos disparos requiere maquinaria específica que difiere significativamente del equipo de moldeo por inyección estándar:

| Tipo de equipo | Coste aproximado | Características principales |

|---|---|---|

| Máquina de plato giratorio | $300.000 - $750.000 | Mecanismo de rotación incorporado, unidades de inyección dobles |

| Máquina Core-Back | $250.000 - $600.000 | Capacidad especializada de movimiento de moldes |

| Automatización de transferencias | $150.000 - $400.000 (adicional) | Sistemas robotizados para la transferencia de piezas entre moldes |

Estas máquinas especializadas representan un gasto de capital considerable, normalmente 30-50% superior al de los equipos de moldeo por inyección convencionales de tonelaje similar.

Inversión en utillaje avanzado

El utillaje para el moldeo de dos disparos presenta otro importante coste inicial:

- Los moldes de dos disparos suelen costar entre 1,5 y 2,5 veces más que los de un solo disparo

- Los complejos requisitos de diseño aumentan el tiempo y los costes de ingeniería

- Las funciones especializadas, como los núcleos giratorios, añaden complejidad mecánica.

- El mayor tiempo de desarrollo alarga el periodo antes de que pueda comenzar la producción

Un molde típico de dos inyecciones para una pieza de complejidad media puede costar entre $50.000 y $150.000, frente a los $30.000 y $70.000 de un molde comparable de una sola inyección.

Gastos de desarrollo de procesos

Además de en equipos y herramientas, las empresas también deben invertir en:

- Formación de operadores de equipos especializados

- Optimización y validación de procesos

- Pruebas de compatibilidad de materiales

- Desarrollo de protocolos de control de calidad

Estos "costes blandos" suelen añadir 10-15% a la inversión total del proyecto, pero son esenciales para el éxito de la implantación.

Cuantificación del ahorro operativo

La importante inversión inicial en tecnología de moldeo de dos disparos se compensa con importantes ventajas operativas que generan ahorros continuos durante todo el ciclo de vida del producto.

Operaciones de montaje eliminadas

Quizás la ventaja económica más significativa del moldeo de dos disparos proviene de la eliminación de las operaciones secundarias de ensamblaje:

Reducción de costes laborales

Cuando se fabrican productos multimaterial o multicomponente con métodos convencionales, el montaje suele requerir:

- Estaciones de montaje manuales o semiautomáticas

- Inspección de calidad en varias fases

- Gestión de la mano de obra adicional

- Costes de formación y supervisión

El moldeo de dos disparos elimina estos requisitos al producir componentes acabados directamente desde la máquina de moldeo. Para productos de complejidad moderada, esto suele reducir los costes de mano de obra directa en un 30-60%.

Eliminación de equipos de montaje

Más allá de la mano de obra directa, el montaje convencional requiere:

- Dispositivos de montaje y plantillas

- Sistemas de aplicación de adhesivos o equipos de soldadura por ultrasonidos

- Sistemas de transporte e infraestructura de cadenas de montaje

- Más espacio en la fábrica

Al eliminar estas necesidades, el moldeo de dos disparos puede reducir las necesidades de bienes de equipo y liberar un valioso espacio de producción para otras operaciones.

Reducción de la complejidad de la gestión de existencias

El moldeo de dos disparos agiliza gestión de inventario por:

- Reducción del número de piezas únicas que deben rastrearse

- Disminución del inventario de trabajo en curso entre operaciones

- Minimizar el riesgo de que la escasez de componentes interrumpa la producción

- Reducción del espacio necesario para el almacenamiento de componentes

Para los fabricantes que gestionan miles de piezas, esta simplificación supone tanto un ahorro directo de costes como una mejora de la eficacia operativa.

Mejora de la calidad y reducción de la chatarra

El ahorro relacionado con la calidad representa otro importante beneficio económico:

| Factor de calidad | Montaje convencional | Moldeo de dos disparos | Impacto económico |

|---|---|---|---|

| Tasa de defectos | 2-5% típico | 0,5-1,5% típico | 60-80% reducción de las pérdidas relacionadas con la calidad |

| Costes de reprocesado | Significativo | Mínimo | Ahorro de mano de obra de 15-30% |

| Reclamaciones de garantía | Mayor riesgo | Menor riesgo | Reducción de los costes de las averías sobre el terreno |

| Coherencia | Variable | Alta coherencia | Mayor satisfacción del cliente |

Estas mejoras de la calidad aportan beneficios económicos que van mucho más allá de la planta de fabricación y afectan a todos los aspectos, desde la satisfacción del cliente hasta la reputación de la marca.

Equilibrio entre costes y beneficios: La ecuación del volumen

La viabilidad económica del moldeo de dos disparos depende en gran medida del volumen de producción, ya que las cantidades más elevadas permiten amortizar la inversión inicial en más unidades.

Análisis del umbral de rentabilidad por volumen de producción

Basándome en los datos de numerosos proyectos de PTSMAKE, he observado estos puntos de equilibrio típicos:

- Bajo volumen (menos de 10.000 unidades anuales): El moldeo en dos fases rara vez ofrece ventajas económicas, a menos que el proceso de ensamblaje sea excepcionalmente complejo o requiera mucha mano de obra.

- Volumen medio (10.000-100.000 unidades anuales): El umbral de rentabilidad suele alcanzarse entre 20.000 y 50.000 unidades, dependiendo de la complejidad de la pieza.

- Gran volumen (más de 100.000 unidades anuales): Ventajas económicas evidentes, con un ahorro de costes por pieza de 15-40% en comparación con las alternativas ensambladas.

El umbral de rentabilidad exacto depende de numerosos factores, como la geometría de la pieza, la selección del material, la complejidad del montaje y las tarifas de mano de obra en la región de producción.

Comparación del coste por pieza entre volúmenes

Una comparación típica de coste por pieza podría ser la siguiente:

| Volumen de producción | Montaje convencional Coste/Pieza | Moldeo de dos disparos Coste/Pieza | Diferencial de costes |

|---|---|---|---|

| 10.000 unidades | $2.15 | $2.85 | +32% (mayor coste) |

| 50.000 unidades | $1.85 | $1.70 | -8% (ahorro) |

| 100.000 unidades | $1.75 | $1.45 | -17% (ahorro) |

| Más de 500.000 unidades | $1.65 | $1.20 | -27% (ahorro) |

Este ejemplo ilustra cómo la economía cambia drásticamente a medida que aumenta el volumen, pasando de una penalización de costes en volúmenes bajos a un ahorro sustancial en volúmenes más altos.

Consideraciones económicas específicas del sector

Los argumentos económicos a favor del moldeo por doble inyección varían considerablemente de un sector a otro debido a las diferentes prioridades y entornos de fabricación.

Economía de la industria del automóvil

El sector de la automoción suele ser el que presenta los argumentos económicos más sólidos para el moldeo por dos disparos debido a:

- Elevados volúmenes de producción (normalmente más de 50.000 unidades al año)

- Exigentes requisitos de calidad que se benefician de la eliminación del montaje

- Énfasis en la reducción de peso en consonancia con los componentes integrados

- Largos ciclos de vida de los productos que amortizan eficazmente los costes de utillaje

Para componentes del interior del automóvil como mandos de control, piezas embellecedoras y conjuntos funcionales, el moldeo por dos disparos suele reducir los costes totales de producción en un 15-25% en comparación con los métodos convencionales.

Consideraciones sobre la fabricación de productos sanitarios

La industria de productos sanitarios se enfrenta a una ecuación económica diferente:

- Menor volumen de producción de muchos dispositivos

- Exigencias de calidad extremadamente altas con objetivos de cero defectos

- Costes de validación reglamentaria que deben amortizarse

- Mayor coste de los polímeros especiales para uso médico

A pesar de estos retos, el moldeo de dos disparos sigue siendo económicamente viable para los productos sanitarios debido a la importancia crítica de eliminar los riesgos de contaminación relacionados con el ensamblaje y de garantizar una calidad constante.

Factores de coste de la electrónica de consumo

La electrónica de consumo presenta consideraciones económicas únicas:

- Ciclos de vida cortos de los productos que requieren una amortización más rápida de las herramientas

- Alto nivel estético gracias a una transición de materiales sin fisuras

- Intensa presión para reducir costes en mercados competitivos

- Geometrías complejas difíciles de ensamblar convencionalmente

Los rápidos ciclos de innovación de la electrónica de consumo a veces pueden ir en contra de la rentabilidad del moldeo de dos disparos, por lo que es esencial prever cuidadosamente el volumen antes de comprometerse con esta tecnología.

Beneficios económicos ocultos

Más allá de los evidentes ahorros en los costes de producción, existen varias ventajas económicas menos aparentes que deben tenerse en cuenta a la hora de tomar una decisión sobre el moldeo por dos disparos.

Valor de diferenciación del producto

El moldeo de dos disparos permite características de diseño que crean ventajas de mercado:

- Cualidades táctiles superiores que aumentan el valor percibido del producto

- Características estéticas distintivas que refuerzan la identidad de la marca

- Mejoras ergonómicas que mejoran la experiencia del usuario

- Ventajas funcionales imposibles de conseguir con piezas ensambladas

Estas ventajas de diseño pueden suponer primas de precio o aumentar la cuota de mercado, lo que genera beneficios económicos que van más allá del ahorro directo en costes de fabricación.

Aceleración del plazo de comercialización

Para muchos productos, una introducción más rápida en el mercado crea un valor económico sustancial:

- Reducción de los plazos de producción al eliminar la preparación de la cadena de montaje

- Reducción del tiempo de validación gracias a una verificación simplificada del proceso

- Escalado más rápido a grandes volúmenes con menos ampliación de plantilla

- Menos complicaciones en la cadena de suministro con menos componentes

En mercados competitivos en los que ser el primero en llegar al mercado proporciona ventajas duraderas, este ahorro de tiempo puede eclipsar las meras consideraciones de costes de fabricación.

Impacto medioambiental y sostenibilidad

Las ventajas medioambientales del moldeo por doble inyección pueden traducirse en ventajas económicas:

- Reducción del consumo de energía gracias a la eliminación de las operaciones de montaje

- Menores costes de transporte con menos componentes que enviar

- Reducción de los materiales de embalaje por menos piezas separadas

- Posibles ventajas de cumplimiento normativo en algunos mercados

A medida que evolucionan las normativas medioambientales y las expectativas de los consumidores, estos beneficios de la sostenibilidad se traducen cada vez más en un valor económico tangible.

Mitigar los riesgos de inversión

La importante inversión inicial en el moldeo de dos disparos puede gestionarse mediante varios enfoques estratégicos.

Estrategias de aplicación por fases

En lugar de un planteamiento de todo o nada, las empresas pueden adoptar una implantación por fases:

- Empezar con piezas sencillas de gran volumen para adquirir experiencia

- Transición gradual a componentes más complejos a medida que aumenta la experiencia

Solución de problemas comunes del moldeo de dos disparos

¿Alguna vez ha visto a un maestro cocinero crear un soufflé perfecto y verlo derrumbarse en el último momento? La decepción es palpable. En la industria manufacturera, nos enfrentamos a momentos similares en los que hay mucho en juego, cuando piezas moldeadas en dos disparos aparentemente perfectas desarrollan defectos inesperados que pueden hacer descarrilar los programas de producción y afectar a la calidad del producto.

Los problemas de moldeo por inyección de dos disparos requieren enfoques sistemáticos de solución de problemas que aborden las causas fundamentales en lugar de los síntomas. Los problemas de compatibilidad de materiales, la formación de rebabas, el llenado incompleto y los fallos de unión representan los obstáculos más comunes que los fabricantes deben superar para lograr una calidad de producción constante.

Incompatibilidad de materiales: La base de la mayoría de los problemas

Al solucionar problemas de moldeo de dos disparos, he descubierto que la incompatibilidad de materiales es la causa de aproximadamente 60% de los problemas de producción persistentes. Comprender y abordar estos problemas de compatibilidad es esencial para obtener una calidad constante.

Signos de incompatibilidad química y soluciones

La incompatibilidad química entre materiales se manifiesta de varias formas distintas:

- Delaminación - Los materiales se separan en la interfaz después del moldeo o durante el uso

- Vínculos débiles - Las piezas superan la inspección visual pero fallan bajo una tensión mínima

- Defectos superficiales - Burbujeo, decoloración o formación de bruma en los límites del material

- Contracción imprevisible - Deformación o problemas dimensionales debidos a velocidades de retracción incompatibles

Estos problemas suelen deberse a una mala selección del material o a una optimización insuficiente del procesado. Este es mi enfoque sistemático para resolver la incompatibilidad química:

- Verificar las tablas de compatibilidad de materiales - No se fíe de las afirmaciones genéricas de compatibilidad; pruebe los grados específicos de los materiales.

- Analizar la compatibilidad molecular - Considerar la polaridad, la energía superficial y la estructura molecular

- Resistencia de la unión de prueba - Aplicar pruebas normalizadas de pelado o tracción para cuantificar la adherencia.

- Ajustar las selecciones de material - Considere los grados modificados para la adhesión formulados específicamente para el sobremoldeo

- Modificar los parámetros del proceso - Ajustar temperaturas, presiones y velocidades de enfriamiento para optimizar la adhesión

En un proyecto reciente en PTSMAKE, nos encontramos con una delaminación persistente entre componentes de PC y TPE. En lugar de cambiar inmediatamente los materiales, primero modificamos el perfil de temperatura de la interfaz, aumentando 15 °C la temperatura del molde en la zona de unión. Este sencillo ajuste mejoró la difusión molecular entre los materiales y resolvió por completo el problema de la delaminación.

Gestión de la incompatibilidad térmica

La incompatibilidad térmica se produce cuando los materiales tienen requisitos de temperatura de procesamiento o características de dilatación térmica significativamente diferentes:

| Problema térmico | Síntomas comunes | Soluciones prácticas |

|---|---|---|

| Desajuste de la temperatura de procesamiento | Degradación del primer material durante el segundo disparo | Seleccionar materiales con ventanas de procesamiento superpuestas |

| Diferencias de dilatación térmica | Alabeo, agrietamiento por tensión tras el enfriamiento | Características de diseño para acomodar el movimiento diferencial |

| Sensibilidad al calor | Decoloración, rotura del material | Utilizar pantallas térmicas u optimizar la duración de los ciclos |

| Diferencias de velocidad de enfriamiento | Tensión interna, problemas dimensionales | Equilibra los canales de refrigeración para crear una refrigeración uniforme |

La mayoría de los problemas de compatibilidad térmica pueden resolverse mediante un control adecuado de la temperatura del molde. La implementación de zonas de temperatura independientes para diferentes áreas del molde permite una gestión térmica precisa en la interfaz crítica entre materiales.

Formación de Flash: Control del flujo de material no deseado