Muchos ingenieros se esfuerzan por seleccionar el proveedor de servicios de mecanizado CNC adecuado, enfrentándose a menudo a costes inesperados, problemas de calidad y retrasos en las entregas que pueden hacer descarrilar proyectos enteros. Sin una orientación clara sobre la selección de materiales, la optimización del diseño y los factores de coste, estos retos resultan aún más frustrantes y caros.

Los servicios de mecanizado CNC en 2025 requieren la selección estratégica del proveedor, la optimización del diseño, la integración del control de calidad y la comprensión de los factores de coste, incluidos los materiales, la complejidad, las tolerancias y el tamaño de los lotes, para obtener resultados satisfactorios en los proyectos.

El panorama del mecanizado CNC ha evolucionado significativamente, y comprender estos cambios puede ahorrarle miles de dólares y semanas de tiempo de producción. He trabajado en cientos de proyectos en PTSMAKE y he visto cómo el enfoque correcto en la selección de servicios, la elección de materiales y las consideraciones de diseño pueden hacer que un proyecto de fabricación sea un éxito o un fracaso. Esta guía cubre las tendencias esenciales, consejos prácticos y factores de coste que le ayudarán a navegar por los servicios de mecanizado CNC con mayor eficacia en 2025.

Elección del proveedor de servicios de mecanizado CNC adecuado.

¿Se ha enfrentado alguna vez a retrasos o fracasos de proyectos porque sus piezas mecanizadas no cumplían las especificaciones? A menudo, el problema no es el diseño, sino el socio elegido.

Elegir el servicio de mecanizado CNC adecuado requiere una evaluación profunda de las capacidades técnicas, la experiencia en materiales, la garantía de calidad, la escalabilidad y la comunicación. Un verdadero socio integra estos elementos para transformar su diseño en un producto de éxito, garantizando la fiabilidad desde el primer prototipo hasta la producción a gran escala.

Cuando busca un socio para su próximo proyecto, los detalles técnicos son lo más importante. No se trata sólo de encontrar un taller con máquinas; se trata de encontrar un proveedor cuyas capacidades se ajusten perfectamente a las exigencias de su proyecto. Así se asegura de obtener la calidad y precisión que requiere su aplicación sin pagar de más por una capacidad innecesaria.

Evaluación de las capacidades técnicas

El primer paso es examinar su maquinaria. ¿Disponen de máquinas CNC modernas de 3, 4 y 5 ejes? El mecanizado de 5 ejes es crucial para geometrías complejas, ya que puede producir piezas complejas en una sola configuración, reduciendo los tiempos de ciclo y mejorando la precisión. En PTSMAKE, hemos comprobado que invertir en maquinaria avanzada se traduce directamente en mejores resultados para nuestros clientes, especialmente en proyectos aeroespaciales y de dispositivos médicos. Pregunte cuáles son las tolerancias más estrictas que pueden mantener. Para la mayoría de las aplicaciones, una tolerancia de ±0,005 pulgadas (0,127 mm) es estándar, pero los trabajos de alta precisión pueden requerir controles mucho más estrictos.

La experiencia en materiales es crucial

La experiencia de un proveedor con diversos materiales es tan importante como su equipo. Trabajar con aluminio 6061 estándar es muy diferente de mecanizar titanio o PEEK. Cada material tiene propiedades únicas que afectan a la selección de herramientas, velocidades de corte y avances. La falta de experiencia puede provocar acabados superficiales deficientes, tensiones internas o incluso el fallo de la pieza. En nuestra experiencia con clientes de automoción, la capacidad de mecanizar eficazmente aceros templados para moldes y utillajes ha sido un factor diferenciador clave. Un buen proveedor debe ser capaz de ofrecer asesoramiento sobre la selección de materiales para optimizar el rendimiento, el coste y la fabricabilidad. Verdadera experiencia en metrología1 también es esencial verificar que las piezas fabricadas con estos materiales avanzados cumplen todos los requisitos dimensionales.

Calidad, plazos y escalabilidad

Por último, hay que tener en cuenta los aspectos operativos que garantizan la fluidez del proyecto. Un sólido sistema de control de calidad, plazos de entrega claros y capacidad de ampliación no son negociables. La calidad no es solo una inspección final; debe estar integrada en todo el proceso de fabricación.

| Factor | En qué fijarse | Bandera Roja |

|---|---|---|

| Garantía de calidad | Inspección en proceso, informes de MMC, trazabilidad de materiales. | Sólo inspección final, sin documentación. |

| Plazos de entrega | Plazos claros y realistas con actualizaciones. | Promesas vagas, historial de retrasos. |

| Escalabilidad | Capacidad para gestionar prototipos (1-100) y series de producción (1000+). | Sólo se especializa en piezas únicas o tiradas masivas. |

Un socio debe ser capaz de crecer con usted. Debe tener la capacidad de gestionar un pequeño lote de prototipos y pasar sin problemas a una producción de bajo o alto volumen sin comprometer la calidad ni los plazos de entrega. Esta flexibilidad es vital para lanzar un producto al mercado con eficacia.

Más allá de las máquinas y los materiales, los elementos fundamentales de una gran colaboración son la confianza y la fiabilidad. Estas cualidades se basan en normas verificables, un profundo conocimiento del sector y una comunicación clara. Elegir un proveedor de servicios de mecanizado CNC sin tener en cuenta estos factores es como construir una casa sobre cimientos inestables: es sólo cuestión de tiempo que aparezcan los problemas. Estos elementos son los que separan a un simple proveedor de un socio de fabricación a largo plazo.

Por qué son importantes las certificaciones y la especialización sectorial

Las certificaciones como ISO 9001 son algo más que un logotipo en una página web. Representan un compromiso con un proceso documentado y repetible diseñado para garantizar una calidad constante. Una empresa con certificación ISO 9001 ha demostrado que su sistema de gestión de la calidad cumple rigurosas normas internacionales. Esto significa que puede esperar un mejor control de los procesos, una documentación clara y un enfoque en la mejora continua.

La especialización industrial es otro factor crítico. Los requisitos de un componente aeroespacial son muy distintos de los de una pieza de electrónica de consumo.

Requisitos clave del sector:

- Aeroespacial: Es obligatoria una precisión extrema, la trazabilidad de los materiales y una documentación exhaustiva. Los proveedores deben sentirse cómodos con las aleaciones exóticas y el mecanizado complejo en cinco ejes.

- Médico: Los materiales biocompatibles, los acabados superficiales impecables y la estricta validación de los procesos son fundamentales. No hay margen de error.

- Automóvil: La atención se centra en la producción de grandes volúmenes, la rentabilidad y la durabilidad. Las necesidades habituales son plantillas, dispositivos y prototipos rápidos.

Un proveedor especializado en su sector comprenderá sus retos, normas y terminología específicos. Pueden aportar información valiosa sobre DFM (diseño para la fabricación) que un taller generalista podría pasar por alto.

Comunicación transparente: El salvavidas del proyecto

La mala comunicación es uno de los puntos de fracaso más comunes en las asociaciones de fabricación. Un socio fiable establece una comunicación clara y coherente desde el principio. Debe tener un punto de contacto dedicado que entienda su proyecto y pueda proporcionar actualizaciones periódicas.

| Estilo de comunicación | Buen socio | Socio pobre |

|---|---|---|

| Presupuesto inicial | Detallado, pormenorizado y con comentarios de DFM. | Un precio único sin explicación. |

| Durante la producción | Información proactiva sobre los avances y posibles problemas. | Silencio hasta la fecha de vencimiento (o después). |

| Resolución de problemas | Enfoque colaborativo para encontrar soluciones. | Culpa al diseño o a otros factores externos. |

La comunicación transparente genera confianza y permite una resolución ágil de los problemas. Cuando un problema potencial se señala con antelación, podemos trabajar juntos para encontrar una solución sin que ello afecte al calendario del proyecto. En proyectos anteriores de PTSMAKE, este diálogo abierto ha sido la clave para superar retos complejos y obtener resultados satisfactorios, reforzando la idea de que somos una extensión del equipo de nuestro cliente.

Elegir al proveedor de servicios de mecanizado CNC adecuado va más allá de encontrar el precio más bajo. Implica una evaluación exhaustiva de sus capacidades técnicas, experiencia en materiales y estructura operativa. Necesita un socio cuyos equipos y conocimientos se ajusten a la complejidad de su proyecto. Igualmente importantes son los elementos fundacionales: certificaciones verificables como ISO 9001, especialización demostrada en su sector y un compromiso de comunicación transparente. Estos factores garantizan la fiabilidad, generan confianza y, en última instancia, determinan el éxito de su proyecto.

¿Métodos modernos de garantía de calidad en el mecanizado CNC?

¿Alguna vez le han rechazado un lote de piezas CNC durante la inspección final? Es un contratiempo frustrante que hace perder tiempo y dinero, especialmente cuando el error podría haberse detectado horas antes.

El control de calidad moderno utiliza métodos como la inspección durante el proceso, el escaneado láser y los sistemas de inteligencia artificial para supervisar la producción en tiempo real. Este enfoque basado en datos detecta las desviaciones en el momento en que se producen, garantizando que cada pieza cumpla las especificaciones precisas y reduciendo los defectos antes de que se conviertan en problemas costosos.

El control de calidad tradicional suele realizarse una vez terminada la pieza. Es como corregir un libro una vez impreso. Si se encuentra un error, ya es demasiado tarde. Moderno Servicios de mecanizado CNC han ido más allá de este modelo reactivo. Ahora nos centramos en la garantía de calidad proactiva, integrando la inspección directamente en el proceso de fabricación.

Inspección durante el proceso: Su primera línea de defensa

La inspección en proceso utiliza sondas y sensores automatizados dentro de la máquina CNC. Estas herramientas miden la pieza en fases críticas sin retirarla de la máquina. Si una herramienta se está desgastando o una dimensión se está desviando de la especificación, el sistema puede señalarlo inmediatamente. La máquina puede incluso realizar ajustes en tiempo real o detener el proceso para evitar que se creen más piezas fuera de especificación. Esto cambia las reglas del juego a la hora de mantener tolerancias estrictas durante una larga tirada de producción. El control de calidad deja de ser un control final para convertirse en un bucle de retroalimentación continua.

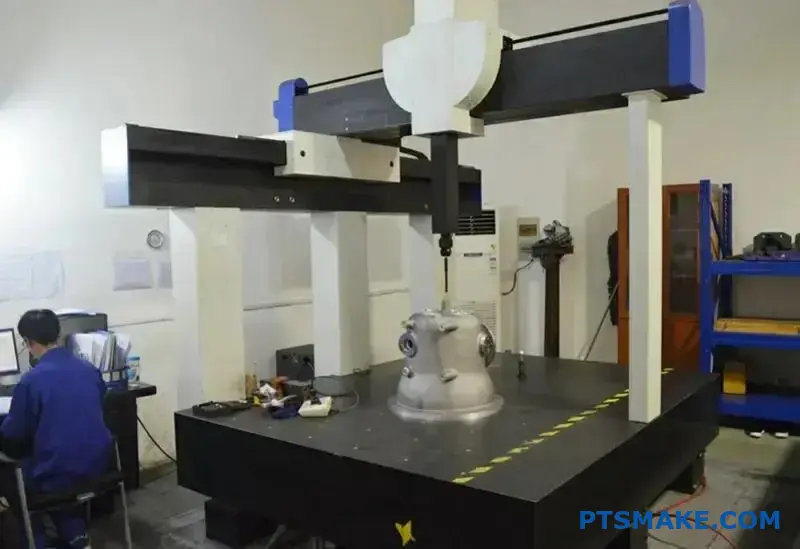

Inspección avanzada con MMC y escaneado láser

Para geometrías complejas, pasamos a herramientas más avanzadas tras el mecanizado inicial.

Máquinas de medición por coordenadas (MMC)

Una MMC utiliza una sonda muy sensible para tocar puntos de la superficie de una pieza y obtener coordenadas X, Y y Z precisas. Es increíblemente precisa para verificar dimensiones críticas, ubicaciones de orificios y características geométricas. Según nuestra experiencia, las MMC son el estándar de oro para la validación final cuando la precisión absoluta no es negociable.

Escaneado láser 3D

El escaneado láser 3D captura millones de puntos de datos de la superficie de una pieza, creando una detallada "nube de puntos" digital. Este método es mucho más rápido que una MMC y destaca en la inspección de curvas complejas, superficies de forma libre y la forma general de la pieza. Lo utilizamos para comparar la pieza acabada con su modelo CAD original, generando un mapa codificado por colores que destaca al instante cualquier desviación. El campo de metrología2 es la base de ambas tecnologías y proporciona el marco necesario para realizar mediciones fiables y repetibles.

He aquí un sencillo desglose de cuándo utilizar cada uno:

| Método de inspección | Lo mejor para | Ventajas clave |

|---|---|---|

| Sondas en proceso | Producción de gran volumen, tolerancias estrictas | Detecta los errores al instante y reduce los desechos |

| Inspección MMC | Dimensiones críticas, validación geométrica | Precisión y repetibilidad extremadamente altas |

| Escaneado láser 3D | Superficies complejas, ingeniería inversa | Velocidad y datos completos sobre la superficie |

La integración de estos métodos modernos va más allá de la mera detección de defectos; se trata de crear un sistema que los evite. Los datos recopilados en estas inspecciones impulsan la mejora continua y garantizan una fiabilidad inigualable, especialmente en industrias de alto riesgo como la aeroespacial y la de dispositivos médicos.

El poder del análisis de datos y la trazabilidad

Recopilar datos es sólo la mitad de la batalla. El verdadero valor reside en analizarlos para garantizar la coherencia y ofrecer una transparencia total. Aquí es donde el análisis de datos y la trazabilidad se convierten en pilares esenciales de la garantía de calidad moderna.

Supervisión en tiempo real y análisis de datos

Todas las mediciones de las sondas en proceso, las MMC y los escáneres se introducen en un sistema centralizado. Utilizamos el control estadístico de procesos (SPC) para supervisar estos datos en tiempo real. El SPC nos ayuda a identificar tendencias y variaciones en el proceso de fabricación. Por ejemplo, si observamos un cambio gradual en una dimensión específica a lo largo de un centenar de piezas, podría indicar un desgaste de la herramienta. Entonces podemos programar un cambio de herramienta antes de que ninguna pieza se salga de tolerancia. Este enfoque predictivo es mucho más eficaz que reaccionar ante los fallos. Es un principio básico que aplicamos en PTSMAKE para ofrecer una calidad constante en miles de componentes.

Inspección basada en IA y trazabilidad total

El futuro del control de calidad es autónomo y totalmente transparente.

Inspección autónoma basada en IA

La inteligencia artificial está llevando la inspección al siguiente nivel. Los sistemas de visión basados en IA pueden inspeccionar piezas en busca de defectos superficiales, como arañazos o rebabas, con una rapidez y precisión increíbles. El algoritmo de IA aprende de un amplio conjunto de datos de piezas "buenas" y "malas", y se vuelve más eficaz con el tiempo. Puede detectar imperfecciones sutiles que un inspector humano podría pasar por alto tras horas de trabajo repetitivo. Esta tecnología garantiza que no solo las dimensiones sean correctas, sino que también el acabado estético sea perfecto.

La importancia de la trazabilidad

Trazabilidad significa disponer de un registro digital completo de todo el recorrido de una pieza, desde el número de lote de la materia prima hasta la máquina específica en la que se fabricó, el operario que la supervisó y todos sus datos de inspección. Para industrias como la aeroespacial o la de dispositivos médicos, esto no es sólo una ventaja, sino un requisito. Si un solo componente falla, los fabricantes necesitan rastrear su origen inmediatamente. Proporcionamos a nuestros clientes informes completos de trazabilidad que ofrecen total confianza en las piezas que entregamos.

He aquí una comparación de estos enfoques avanzados:

| Característica | Análisis de datos (SPC) | Inspección basada en IA | Sistema de trazabilidad |

|---|---|---|---|

| Objetivo principal | Estabilidad del proceso, prevención de defectos | Detección automática de defectos | Documentación del historial de piezas |

| Tecnología clave | Algoritmos estadísticos | Aprendizaje automático, visión por ordenador | Registro de bases de datos, serialización |

| Beneficio principal | Reduce la variabilidad del proceso | Mayor velocidad y consistencia | Cumplimiento y gestión de riesgos |

Confiar en métodos de inspección final anticuados introduce riesgos y costes innecesarios. La garantía de calidad moderna en el mecanizado CNC es un sistema proactivo basado en datos. Al integrar la supervisión durante el proceso, las tecnologías de escaneado avanzadas y los análisis basados en IA, pasamos de detectar defectos a prevenirlos por completo. Este enfoque, combinado con una trazabilidad completa, proporciona la prueba verificable de calidad que exigen los sectores de alta precisión. Garantiza que cada pieza no solo se fabrica, sino que se fabrica bien desde el principio.

Diseño para la fabricación: Directrices esenciales.

¿Alguna vez ha finalizado un diseño que parecía perfecto en CAD, pero se ha encontrado con presupuestos de fabricación desorbitados y largos plazos de entrega? Es un obstáculo habitual y frustrante para muchos ingenieros.

El diseño para la fabricación (DFM) es la práctica de diseñar piezas para facilitar su fabricación. Simplificando la geometría, estableciendo tolerancias realistas y teniendo en cuenta el acceso a la máquina, se pueden reducir drásticamente los costes, acortar el tiempo de producción y mejorar la calidad de los componentes acabados.

Un gran diseño no sólo tiene que ver con la función y la estética, sino también con la eficacia con la que puede realizarse. En nuestros servicios de mecanizado CNC, los cambios más sencillos pueden suponer el mayor ahorro de costes. Los principios básicos de DFM no son normas restrictivas, sino directrices prácticas que acortan la distancia entre la intención del diseño y la realidad del taller de mecanizado.

Simplifique su geometría: Menos es más

La complejidad de la geometría de su pieza es uno de los principales factores de coste. Cada curva compleja, cavidad estrecha y característica no estándar aumenta el tiempo de mecanizado y puede requerir herramientas especializadas.

Abrazar radios y filetes

Las esquinas internas afiladas son un escollo clásico de DFM. Las herramientas de corte CNC son redondas, por lo que crean naturalmente un radio interno. Diseñar una esquina interna afilada de 90 grados requiere una operación secundaria como la electroerosión (EDM), que aumenta significativamente el coste. Al diseñar las esquinas internas con un radio ligeramente mayor que el radio de la herramienta de corte, se consigue un mecanizado continuo y más rápido. Una buena regla general es que el radio de la esquina sea al menos 1/3 de la profundidad de la cavidad.

Mantener un espesor de pared uniforme

Los cambios drásticos en el grosor de las paredes pueden provocar el alabeo de las piezas durante el mecanizado, especialmente con plásticos y algunos metales. Las paredes finas también son propensas a las vibraciones, que afectan al acabado superficial y a la precisión. Conseguir un grosor de pared uniforme en toda la pieza mejora la estabilidad y facilita un mecanizado predecible. Cuando se trabaja con materiales que presentan Anisotropía3La uniformidad del grosor es aún más importante para obtener resultados predecibles.

Especifique tolerancias alcanzables: El acto de equilibrio

Las tolerancias definen la desviación aceptable para una dimensión específica. Aunque las tolerancias estrechas son necesarias para las características críticas, sobretolerar una pieza es una de las formas más rápidas de inflar los costes sin añadir valor funcional. Las tolerancias más estrictas requieren una configuración más precisa de la máquina, velocidades de corte más lentas e inspecciones más frecuentes.

Antes de especificar una tolerancia, pregúntese siempre: "¿Es esencial este nivel de precisión para la función de mi pieza?". A menudo, las tolerancias estándar de la máquina son perfectamente adecuadas para características no críticas.

| Rango de tolerancia (pulgadas) | Aumento relativo de los costes | Aplicación típica |

|---|---|---|

| +/- 0.010" | Coste base (1x) | Características generales, no críticas |

| +/- 0.005" | 1,5x - 2x | Piezas que encajan, buen ajuste |

| +/- 0.002" | 3x - 5x | Ajustes a presión, alineación precisa |

| +/- 0.0005" | 6x - 10x+ | Rodamientos de alta precisión, aeroespacial |

Como muestra la tabla, pasar de una tolerancia estándar a una muy ajustada puede aumentar exponencialmente el coste de un elemento. Reserve las tolerancias más estrictas sólo para las interfaces más críticas.

Más allá de la geometría interna de la pieza, también debemos considerar cómo interactúa la máquina con ella. ¿Cómo se sujetará la pieza de forma segura y podrán llegar las herramientas de corte a todas las superficies que necesiten? Responder a estas preguntas en una fase temprana del diseño evita costosos rediseños y retrasos en la producción. Es una perspectiva que hemos desarrollado a través de innumerables proyectos en PTSMAKE.

Diseño para facilitar la fijación

La fijación es el proceso de sujetar la materia prima o la pieza de trabajo a la máquina CNC. Una pieza difícil de sujetar es difícil de mecanizar con precisión. Las fijaciones personalizadas añaden tiempo y costes significativos a un proyecto.

Proporcionar superficies planas y estables

Siempre que sea posible, diseñe sus piezas con al menos una o dos superficies planas y paralelas. Estas características facilitan la sujeción de la pieza en un tornillo de banco estándar, que es el método de fijación más rápido y rentable. Las piezas que son puramente orgánicas o tienen superficies curvas complejas suelen requerir mordazas blandas fresadas a medida o complejas fijaciones multieje para sujetarlas con seguridad, lo que añade costes iniciales y tiempo de preparación para su proveedor de servicios de mecanizado cnc.

Piense en el acceso a las herramientas

El sencillo mantra de un maquinista es: "Si la herramienta no puede alcanzarlo, no podemos cortarlo". Su diseño debe dejar espacio físico para que la herramienta de corte y su portaherramientas accedan a cada característica sin colisionar con otra parte de la pieza de trabajo.

Cuidado con la profundidad de las bolsas y los agujeros

Las cavidades profundas y estrechas son difíciles de mecanizar. Requieren herramientas largas y delgadas que son propensas a la desviación y la vibración, lo que provoca acabados superficiales deficientes y la posible rotura de la herramienta. Una buena pauta es mantener la profundidad de cualquier cajera a no más de 4-6 veces su anchura. Del mismo modo, en el caso de los orificios taladrados, superar una relación profundidad-diámetro de 10:1 suele requerir ciclos especializados de "taladrado de pico", lo que ralentiza el proceso.

El poder de la colaboración temprana

La estrategia DFM más eficaz es comunicarse con el fabricante desde el principio y con frecuencia. Una breve conversación con un maquinista experimentado durante la fase de diseño conceptual puede proporcionar información muy valiosa. Pueden detectar posibles problemas de fabricación, sugerir pequeños ajustes en el diseño que supongan un importante ahorro de costes y ofrecer asesoramiento sobre la selección de materiales. En PTSMAKE nos consideramos socios, no sólo proveedores. Animamos a nuestros clientes a que compartan sus diseños con nosotros desde el principio para que podamos proporcionarles información sobre DFM y garantizar el camino más eficiente desde el prototipo hasta la producción. Este enfoque de colaboración es la base de una relación de fabricación satisfactoria.

El diseño eficaz para la fabricación se reduce a unas pocas ideas básicas. Simplifique la geometría de la pieza, utilice tolerancias tan estrictas como sea necesario y diseñe teniendo en cuenta la fijación y el acceso a las herramientas. Y lo que es más importante, colaborar desde el principio con su socio de fabricación transforma el proceso en una verdadera asociación, lo que garantiza mejores resultados. Este enfoque proactivo es clave para optimizar cualquier proceso de fabricación. servicios de mecanizado cnc proyecto por coste y rapidez, convirtiendo un buen diseño en un gran producto fabricable.

Estrategias de selección de materiales para el mecanizado CNC.

¿Alguna vez ha elegido un material que parecía perfecto, sólo para ver cómo duplicaba el tiempo de mecanizado y destrozaba sus herramientas? Ese paso en falso puede dar al traste con todo el calendario y el presupuesto de un proyecto.

La selección eficaz de materiales para el mecanizado CNC depende de un equilibrio estratégico entre la mecanizabilidad, el coste global del proyecto y los requisitos específicos de rendimiento de la pieza final. Esta elección influye directamente en la eficacia de la producción, la durabilidad y el éxito de todo el proyecto.

Elegir el material adecuado es algo más que mirar una hoja de especificaciones. Es una decisión fundamental que afecta a todas las fases posteriores del proceso de fabricación. Los tres pilares de esta decisión son la maquinabilidad, el coste y los requisitos de la aplicación. Vamos a desglosarlos.

Comprender la maquinabilidad

La maquinabilidad se refiere a la facilidad con la que un material puede ser cortado, taladrado o moldeado por una máquina herramienta. Un material con alta maquinabilidad, como el Aluminio 6061, permite velocidades de corte más rápidas, da como resultado un mejor acabado superficial y causa menos desgaste en las herramientas de corte. Por el contrario, materiales como el acero inoxidable 316 tienen una menor maquinabilidad. Son más duros, generan más calor durante el corte y desgastan las herramientas mucho más rápido. Esto aumenta directamente el tiempo y el coste necesarios para cualquier servicios de mecanizado cnc. Tener en cuenta este factor desde el principio evita retrasos inesperados y costes de sustitución de herramientas.

Analizar el coste real

El coste de un material no es sólo su precio por kilogramo. El coste total incluye varios factores ocultos:

- Precio de la materia prima: El precio de compra inicial, que puede fluctuar.

- Tiempo de mecanizado: Un material menos mecanizable requiere velocidades más lentas y más pasadas, lo que aumenta el tiempo de la máquina y del operario.

- Costes de utillaje: Los materiales más duros obligan a cambiar las herramientas con más frecuencia, lo que aumenta el gasto total.

- Tasa de chatarra: Algunos materiales son más difíciles de mecanizar con precisión, lo que puede dar lugar a un mayor índice de piezas defectuosas.

Según nuestra experiencia en PTSMAKE, una materia prima más barata puede resultar a veces en una pieza final más cara si su mecanizabilidad es deficiente.

Adaptación a los requisitos de la aplicación

El material debe satisfacer las necesidades funcionales de la pieza final. ¿Estará expuesta a productos químicos? ¿Necesita ser ligera pero resistente? Propiedades clave como la resistencia a la tracción, la resistencia a la corrosión y la conductividad térmica son fundamentales. Por ejemplo, una pieza para un dispositivo médico puede requerir titanio biocompatible, mientras que un componente para una aplicación aeroespacial puede necesitar la elevada relación resistencia-peso de una aleación de aluminio. Las propiedades únicas de algunos materiales, como Anisotropía4también deben tenerse en cuenta, ya que pueden afectar al rendimiento en situaciones de estrés.

Una simple comparación puede ayudar a tomar esta decisión:

| Material | Puntos fuertes | Aplicaciones comunes |

|---|---|---|

| Aluminio 6061 | Excelente mecanizabilidad, buena relación resistencia/peso | Componentes aeroespaciales, electrónica de consumo, marcos |

| Acero inoxidable 304 | Alta resistencia a la corrosión, fuerte, duradero | Instrumental médico, equipos de procesamiento de alimentos |

| PEEK | Resistencia a altas temperaturas, inercia química, robustez | Rodamientos, piezas de bombas, aisladores eléctricos |

| Titanio Ti-6Al-4V | Máxima relación resistencia/peso, biocompatible | Implantes médicos, piezas estructurales aeroespaciales |

Más allá de los metales y plásticos estándar, la demanda de materiales avanzados es cada vez mayor. Los compuestos y las aleaciones de alto rendimiento, como el titanio, ofrecen increíbles ventajas de rendimiento, pero también plantean nuevos retos de diseño y producción. Navegar por este panorama exige un profundo conocimiento tanto de los materiales como de los procesos de mecanizado.

El auge de los materiales avanzados

Materiales como los polímeros reforzados con fibra de carbono (CFRP) y las aleaciones de titanio ya no son exclusivos de la industria aeroespacial y la F1. Ahora se encuentran en la robótica, los bienes de consumo de gama alta y los dispositivos médicos. Su atractivo es evidente: una relación resistencia-peso sin parangón, una durabilidad excepcional y resistencia a entornos extremos. Sin embargo, el mecanizado de estos materiales es un reto completamente distinto.

Desafíos del mecanizado

- Aleaciones de titanio: Tienen una baja conductividad térmica, lo que significa que el calor generado durante el corte no se disipa a través de la viruta. En su lugar, se concentra en la herramienta de corte, lo que provoca un rápido desgaste de la herramienta y una posible deformación de la pieza. Requiere revestimientos especializados, configuraciones rígidas de la máquina y velocidades cuidadosamente controladas.

- Composites (CFRP): Estos materiales son abrasivos y no forman virutas como los metales. En su lugar, crean un polvo fino y afilado que es peligroso inhalar y puede dañar los componentes de la máquina. El mecanizado de materiales compuestos suele provocar delaminación (separación de capas) si no se realiza con herramientas especializadas con recubrimiento de diamante extremadamente afiladas y con un soporte adecuado.

Equilibrio entre rendimiento, coste y plazo de entrega

Todos los proyectos se rigen por un triángulo de limitaciones: rendimiento, coste y tiempo. Rara vez se pueden maximizar los tres. Elegir un material avanzado suele significar dar prioridad al rendimiento a costa de mayores costes y plazos de entrega más largos. Una parte fundamental de nuestro papel en el suministro de servicios de mecanizado cnc es ayudar a los clientes a encontrar el punto óptimo. Hemos descubierto que es útil visualizar las compensaciones.

| Categoría de material | Rendimiento | Coste | Plazos de entrega |

|---|---|---|---|

| Aluminio estándar | Bien | Bajo | Corto |

| Plásticos técnicos | Muy bueno (propiedades específicas) | Medio | Corto-medio |

| Acero inoxidable | Excelente (Durabilidad) | Medio-Alto | Medio |

| Titanio / Composites | Superior (fuerza/peso) | Alta | Largo |

Para un prototipo en el que la velocidad es crítica, un aluminio estándar podría ser perfecto. Para una pieza de producción final que debe durar años en un entorno corrosivo, el coste más elevado y el mayor plazo de entrega del acero inoxidable o incluso el titanio podrían ser una inversión necesaria. La clave está en tomar una decisión consciente e informada que se ajuste a los objetivos más importantes del proyecto.

En resumen, elegir el material adecuado para el mecanizado CNC es una decisión estratégica crítica. Requiere un análisis exhaustivo de la maquinabilidad para controlar la eficacia de la producción, una comprensión clara de los costes reales más allá del precio de la materia prima y una alineación precisa con las necesidades de rendimiento de la aplicación. A medida que los materiales avanzados se hacen más comunes, equilibrar sus propiedades superiores con las limitaciones prácticas del presupuesto y el plazo de entrega se convierte en algo esencial para el éxito del proyecto.

Optimización de planos técnicos y peticiones de oferta para proyectos CNC?

¿Alguna vez ha enviado una solicitud de oferta y ha obtenido presupuestos confusos o un silencio absoluto? Los planos imprecisos y las solicitudes incompletas suelen provocar retrasos y costosos errores, poniendo en peligro todo el calendario del proyecto.

Optimizar sus dibujos técnicos y peticiones de oferta implica proporcionar dimensiones, tolerancias, especificaciones de materiales y acabados superficiales muy claros. Esta precisión elimina las conjeturas de su socio de fabricación, garantizando que reciba presupuestos precisos y piezas de alta calidad a tiempo, lo que constituye la base del éxito de los servicios de mecanizado CNC.

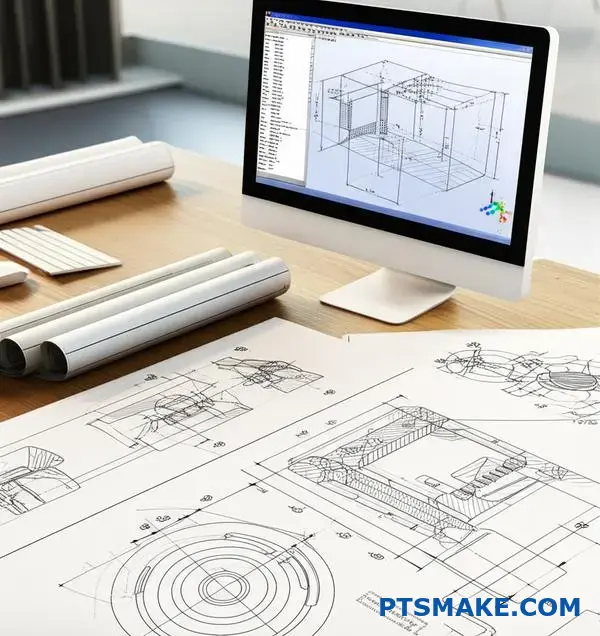

El plan para el éxito: Perfeccionamiento del dibujo técnico

Un plano técnico detallado es el documento más importante que puede proporcionar a un taller de mecanizado CNC. Es nuestra principal fuente de información. Aunque un modelo CAD en 3D es esencial para programar las máquinas, el dibujo en 2D contiene los matices que un modelo por sí solo no puede transmitir, en concreto, tolerancias, acabados y características críticas para el funcionamiento. En proyectos anteriores de PTSMAKE, hemos visto cómo un dibujo bien preparado puede reducir a la mitad el tiempo de elaboración de presupuestos y evitar costosos errores de producción.

Especificación de tolerancias críticas

No todas las dimensiones son iguales. Algunas características requieren una gran precisión para su montaje o funcionamiento, mientras que otras pueden tener tolerancias más holgadas. Definirlas claramente es crucial. Sobredimensionar cada característica es un error común que aumenta significativamente el coste y el tiempo de fabricación sin añadir valor. En su lugar, identifique qué características son críticas y aplique tolerancias estrictas sólo cuando sea necesario. Esto demuestra a su socio de fabricación que entiende la intención del diseño y le ayuda a centrar sus esfuerzos de control de calidad. El uso de un lenguaje simbólico como Dimensionamiento geométrico y tolerancias5 es la norma del sector para comunicar esta compleja información de forma concisa y sin ambigüedades.

Material y acabado superficial

Sea explícito al elegir el material. No basta con especificar "aluminio". ¿Es 6061-T6, 7075-T6 o 5052? Cada uno tiene propiedades, costes y características de mecanizado diferentes. El mismo nivel de detalle es necesario para los acabados superficiales. Una indicación como "acabado liso" es subjetiva. En su lugar, utilice medidas cuantitativas como "Ra 1,6 μm" o especifique un paso de postprocesado concreto como "Anodizado Tipo II, Negro, MIL-A-8625F".

Esta tabla ilustra el impacto de las llamadas específicas en la pieza final:

| Especificación | Llamada imprecisa | Borrar llamada | Resultado |

|---|---|---|---|

| Material | Acero | Acero aleado 4140, preendurecido | Resistencia y dureza correctas |

| Acabado | Suave | Ra 0,8 μm máx. | Cumple los requisitos de fricción funcional |

| Revestimiento | Revestimiento negro | Óxido negro, MIL-DTL-13924D | Garantiza una correcta resistencia a la corrosión |

| Borde | Bordes de rotura | Romper todos los bordes afilados 0,2 mm máx. | Manipulación segura y montaje correcto |

Este nivel de detalle elimina las conjeturas y garantiza que las piezas que reciba se ajusten exactamente a sus necesidades.

Preparar una petición de oferta que obtenga una respuesta rápida y precisa

Una vez completado el dibujo técnico, el siguiente paso es elaborar un paquete completo de solicitud de presupuesto (RFQ). Este paquete proporciona el contexto comercial y logístico del que carece su dibujo. Una RFQ bien organizada nos permite comprender rápidamente el alcance completo de su proyecto y ofrecerle un presupuesto competitivo para nuestros servicios. servicios de mecanizado cnc. Indica que eres un socio serio y profesional, que siempre recibe atención prioritaria. Piense en la petición de oferta como la carta de presentación y en el dibujo como el currículum vitae por su parte.

Componentes esenciales de un pliego de condiciones sólido

Una solicitud de oferta completa minimiza la comunicación y acelera el proceso de presupuesto. Todos los detalles que nos proporcione nos ayudarán a prever con mayor precisión el tiempo de mecanizado, los costes de material y las posibles dificultades. En PTSMAKE, un paquete completo ayuda a nuestro equipo de presupuesto a entregar un presupuesto detallado mucho más rápido.

Su petición de oferta debe incluir siempre:

- Archivos CAD en 3D: Los archivos nativos son buenos, pero los formatos neutros como STEP o IGES son universalmente aceptados.

- Dibujos técnicos 2D: Una versión PDF correspondiente a cada modelo 3D.

- Cantidades: Especifique los volúmenes que necesita cotizar (por ejemplo, 10, 50, 200 unidades). Esto nos permite optimizar la escala de producción.

- Plazo de entrega deseado: Díganos su fecha de entrega prevista para que podamos cotejar la viabilidad con nuestro calendario de producción.

- Destino del envío: Imprescindible para calcular los costes logísticos y los plazos.

Evitar errores comunes en las peticiones de oferta

A menudo vemos peticiones de oferta que contienen errores sencillos y evitables que provocan retrasos importantes. Si comprueba dos veces su paquete antes de enviarlo, se asegurará de que el proceso sea más fluido. He aquí algunos errores comunes y cómo evitarlos.

| Error común | El problema que crea | Cómo evitarlo |

|---|---|---|

| Información contradictoria | El dibujo 2D muestra un orificio de Ø10 mm, pero el modelo 3D tiene Ø10,5 mm. | Designe siempre un documento (normalmente el dibujo 2D) como fuente última de la verdad. |

| Cantidades que faltan | No podemos calcular el coste por unidad sin conocer el volumen de producción. | Indique las cantidades (por ejemplo, 50, 100, 500) para ver el escalado de precios. |

| Sin fecha de entrega | Es imposible saber si podemos cumplir sus plazos si no se indican. | Fije una fecha de entrega, aunque sea flexible. |

| Información de contacto vaga | Si tenemos una pregunta, no sabemos a quién dirigirnos, lo que ralentiza todo. | Incluya el nombre, el correo electrónico y el número de teléfono del contacto técnico principal. |

Con un poco de diligencia se llega muy lejos. Ayuda a sentar las bases de una comunicación clara con su socio fabricante desde el principio.

Un dibujo técnico meticulosamente preparado y una petición de oferta exhaustiva no son obstáculos burocráticos; son sus herramientas de comunicación más poderosas. Salvan la distancia entre la intención de su diseño y la pieza mecanizada final. Al definir claramente todos los detalles -desde las dimensiones y tolerancias hasta los materiales y cantidades- se elimina la ambigüedad, se reducen los riesgos y se capacita al socio fabricante. Esta claridad es la piedra angular para recibir cotizaciones precisas, entregas a tiempo y piezas que funcionen exactamente como las imaginó de los servicios profesionales de mecanizado cnc.

Factores de coste y presupuestación de servicios de mecanizado CNC.

¿Alguna vez ha recibido un presupuesto de mecanizado CNC muy diferente de lo que esperaba? Puede ser frustrante que las cifras no se ajusten a su presupuesto y que se pregunte qué ha fallado.

Los principales factores de coste de los servicios de mecanizado CNC incluyen la elección del material, la complejidad del diseño, los requisitos de tolerancia, el volumen de producción y cualquier postprocesamiento necesario. Comprender estos elementos es crucial para presupuestar con precisión y encontrar oportunidades de ahorro significativo sin comprometer la calidad.

Cuando un presupuesto de servicios de mecanizado CNC llega a su mesa, detrás de la cifra final hay varios factores clave. Comprender claramente estos factores puede transformar su forma de abordar el presupuesto de un proyecto.

Selección de materiales: La base del coste

La materia prima suele ser el componente de coste más directo. No se trata sólo del precio por kilogramo, sino también de la maquinabilidad. Por ejemplo, el aluminio 6061 es relativamente barato y se mecaniza con rapidez, lo que mantiene los costes bajos. En cambio, materiales como el titanio o el PEEK son caros y mucho más difíciles de mecanizar. Requieren velocidades de corte más lentas y provocan un mayor desgaste de la herramienta, lo que aumenta directamente el tiempo de mecanizado y el gasto total. Las propiedades del material, como su estabilidad térmica o su potencial de anisotropía6También pueden plantear problemas que requieran un tratamiento especializado, lo que aumenta el coste.

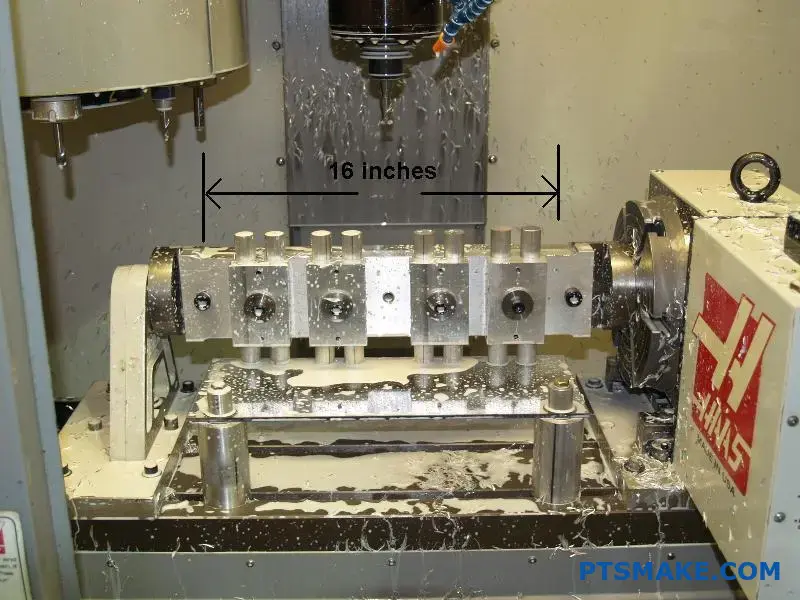

Complejidad y geometría de las piezas

Cuanto más compleja sea la geometría de su pieza, más costará producirla. Características como cavidades profundas, paredes finas y curvas complejas requieren una programación más sofisticada y ciclos de mecanizado más largos. Un factor crítico es el número de ajustes necesarios. Cada vez que hay que desmontar, girar y volver a mecanizar una pieza para acceder a una cara diferente, se añade trabajo manual y tiempo de inactividad de la máquina. Una pieza que pueda mecanizarse en una sola preparación siempre será más rentable que una que requiera tres o cuatro.

Tolerancias y acabado superficial

La precisión tiene un precio. Las tolerancias estándar (por ejemplo, ±0,1 mm) son relativamente fáciles de conseguir. Sin embargo, si su diseño requiere tolerancias extremadamente estrechas (por ejemplo, ±0,01 mm), el coste aumentará considerablemente. Alcanzar tal precisión exige maquinaria más avanzada, herramientas de corte especializadas y un proceso de mecanizado más lento y deliberado. También requiere un control de calidad y una inspección más rigurosos, que a menudo implican la verificación con MMC (máquina de medición por coordenadas). El mismo principio se aplica a los requisitos de acabado superficial. Un acabado mecanizado estándar es barato, pero conseguir un valor Ra similar a un espejo o muy específico requiere operaciones adicionales de esmerilado, pulido o lapeado.

| Costes | Bajo impacto | Impacto medio | Alto impacto |

|---|---|---|---|

| Material | Aluminio 6061, Acetal | Acero inoxidable 304, acero dulce | Titanio, PEEK, Inconel |

| Complejidad | Bloque simple con orificios pasantes | Varias caras, bolsillos, hilos | Paredes finas, contornos 3D complejos |

| Tolerancias | Estándar (por ejemplo, ±0,1 mm) | Estrecha (por ejemplo, ±0,025 mm) | Extremadamente ajustado (por ejemplo, < ±0,01 mm) |

| Volumen | Más de 1000 unidades | 100-500 unidades | 1-10 Unidades (Prototipos) |

Comprender los factores de coste es sólo la mitad de la batalla. El siguiente paso es aplicar activamente estrategias para reducir esos costes sin sacrificar la función esencial de la pieza. Aquí es donde la mentalidad del diseño para la fabricación (DFM) adquiere un valor incalculable.

Reducción estratégica de costes mediante DFM

La aplicación de los principios DFM durante la fase de diseño es la forma más eficaz de gestionar su presupuesto para servicios de mecanizado CNC. Los pequeños ajustes pueden suponer un ahorro sustancial a largo plazo.

Consolidar piezas y estandarizar funciones

Cuando sea posible, considere la posibilidad de rediseñar varios componentes de un ensamblaje en una sola pieza consolidada. Aunque esto puede aumentar ligeramente la complejidad de la pieza, a menudo elimina la necesidad de mano de obra de montaje, elementos de fijación y posibles problemas de apilamiento de tolerancias, lo que se traduce en un coste total más bajo. Además, la estandarización de características en todo el diseño minimiza el tiempo de producción. Por ejemplo, utilizar el mismo tamaño de orificio en toda la pieza significa que la máquina no tiene que detenerse para cambiar la herramienta. Del mismo modo, el diseño con un radio de esquina uniforme permite que una sola herramienta realice la mayor parte del trabajo de forma eficaz.

Reduzca las tolerancias siempre que sea posible

Revise críticamente cada tolerancia de su dibujo. Pregúntese: "¿Es absolutamente necesario este nivel de precisión para el funcionamiento de la pieza?". A menudo, los ingenieros aplican una tolerancia estricta general a toda la pieza cuando sólo una o dos características lo requieren realmente. Al relajar las tolerancias en las características no críticas, se permite una mayor velocidad de mecanizado y se reduce la posibilidad de que las piezas sean rechazadas durante la inspección, ahorrando tiempo y dinero.

Aprovechar el volumen de producción

La economía del mecanizado CNC está muy influida por la cantidad. Es un caso clásico de economías de escala.

Comprender el tamaño de los lotes

Una parte importante del coste de cualquier trabajo de CNC corresponde a la configuración inicial. Esto incluye la programación del software CAM, la preparación de la máquina y la fabricación de cualquier accesorio personalizado. Para un solo prototipo, todo este coste de preparación se aplica a una pieza. Sin embargo, para una tirada de 100 piezas, ese mismo coste de preparación se divide entre las 100 unidades, lo que reduce drásticamente el precio por pieza. En nuestros proyectos de PTSMAKE, hemos visto cómo los costes por unidad se reducían en más de 50% al pasar de una tirada de 10 piezas a una de 100. Cuando planifique su proyecto, tenga en cuenta las necesidades futuras. Encargar un lote ligeramente mayor puede ser mucho más rentable. Esto convierte a la fabricación bajo demanda en una potente herramienta tanto para la creación de prototipos como para la gestión eficaz de series de producción de bajo volumen.

Presupuestar eficazmente los servicios de mecanizado CNC depende de la comprensión de algunos factores de coste fundamentales: material, complejidad, tolerancias y volumen. Unas opciones de diseño sencillas pero eficaces, como la estandarización de características y la relajación de tolerancias no críticas, pueden suponer un ahorro considerable. Aplicando una mentalidad de diseño para la fabricación y planificando estratégicamente el tamaño de los lotes, puede conseguir el equilibrio perfecto entre obtener resultados de alta calidad y ajustarse al presupuesto del proyecto, asegurándose de que la intención de su diseño se haga realidad sin gastos innecesarios.

¿Gestión de plazos y escalabilidad de la producción?

¿Alguna vez sus proyectos han descarrilado por retrasos inesperados en la entrega de piezas? ¿Le parece que pasar de un prototipo a la producción a gran escala es un salto enorme y arriesgado?

La gestión eficaz de los plazos de entrega se consigue mediante presupuestos digitales, prototipos rápidos y redes de proveedores optimizadas. La verdadera escalabilidad de la producción se consigue eligiendo un proveedor de servicios de mecanizado CNC con una plataforma de fabricación flexible y una capacidad demostrada para series pequeñas y grandes, lo que garantiza una transición fluida del concepto al mercado.

En el mecanizado CNC, el tiempo es un recurso crítico. Cada día ahorrado en el ciclo de fabricación es un día ganado en ventaja de mercado. Minimizar el plazo de entrega no es sólo conseguir piezas más rápido; es acelerar todo el ciclo de vida de desarrollo del producto. Basándonos en nuestro trabajo con los clientes de PTSMAKE, hemos identificado estrategias clave que acortan sistemáticamente el tiempo desde el diseño hasta la entrega.

Presupuestos digitales y automatización

El proceso tradicional de elaboración de presupuestos, lleno de correos electrónicos y revisiones manuales, es un importante cuello de botella. La moderna Servicios de mecanizado CNC aprovechar las plataformas digitales de presupuestos. Puede cargar su archivo CAD, especificar materiales y acabados, y recibir un presupuesto, a menudo con información sobre el diseño para la fabricación (DFM), en cuestión de horas o incluso minutos. Este bucle de información inmediata permite a su equipo de ingeniería realizar rápidamente los ajustes de diseño necesarios, evitando costosos retrasos. De este modo, las compras dejan de ser un juego de espera de una semana para convertirse en una decisión rápida y basada en datos.

El poder del prototipado rápido

Disponer rápidamente de una pieza física tiene un valor incalculable. La creación rápida de prototipos le permite probar la forma, el ajuste y la función en una fase temprana del proceso de diseño. Un proveedor que puede entregar un prototipo de alta fidelidad en cuestión de días le da una ventaja significativa. Esta velocidad permite un diseño iterativo, en el que puede perfeccionar su producto basándose en pruebas reales y no sólo en simulaciones. Este enfoque reduce el riesgo de descubrir un fallo de diseño crítico después de haber invertido en costosas herramientas para la producción en serie. Una filosofía similar a Heijunka7 puede aplicarse aquí, suavizando el flujo de trabajo al abordar los posibles problemas en lotes pequeños y manejables.

Optimizar su red de proveedores

Depender de un único proveedor para todo puede ser arriesgado. Una estrategia más resistente es asociarse con un proveedor que tenga una red bien gestionada y optimizada. Esto no significa que tenga que hacer malabarismos con múltiples contactos. En lugar de eso, su socio principal actúa como único punto de contacto, aprovechando su red para gestionar la capacidad, acceder a capacidades especializadas y mitigar los riesgos. Si una instalación está al límite de su capacidad, el trabajo puede trasladarse sin problemas a otra sin que ello afecte a su calendario de entregas.

| Estrategia | Enfoque tradicional | Enfoque optimizado |

|---|---|---|

| Citando a | Revisión manual, de 2 a 5 días | Plataforma automatizada, presupuesto instantáneo o en el mismo día |

| Creación de prototipos | Tiempos de preparación largos, entregas lentas | Líneas dedicadas de prototipado rápido, entrega en 1-5 días |

| Capacidad | Instalación única, capacidad fija | Red de proveedores acreditada, capacidad flexible |

| Riesgo | Alto riesgo de fallo en un solo punto | Bajo riesgo debido a la fabricación distribuida |

Este enfoque en red proporciona la flexibilidad y fiabilidad necesarias para mantener los proyectos en marcha, incluso cuando se enfrentan a retos inesperados.

Aunque la velocidad es crucial para la creación de prototipos, la escalabilidad es lo que determina su éxito a largo plazo. Un socio que puede producir un prototipo perfecto puede no tener la infraestructura, los procesos o la capacidad para fabricar diez mil unidades con la misma calidad y coherencia. Evaluar la escalabilidad de un proveedor es un paso fundamental en la selección de proveedores, ya que garantiza que puedan crecer con usted desde la primera pieza hasta la producción a gran escala.

Evaluar la escalabilidad de un proveedor

¿Cómo saber si un proveedor es realmente escalable? Se trata de hacer las preguntas adecuadas y buscar pruebas concretas. Vaya más allá de sus materiales de marketing y profundice en sus capacidades operativas. En proyectos anteriores, hemos guiado a nuestros clientes en este proceso de evaluación centrándonos en algunas áreas clave.

Preguntas clave para evaluar la escalabilidad:

- Capacidad y redundancia de las máquinas: ¿Cuántas máquinas tiene? ¿Cuál es su índice de utilización actual? ¿Dispone de equipos redundantes para evitar que los tiempos de inactividad detengan la producción? Un socio escalable ha invertido en una sólida flota de equipos bien mantenidos.

- Control de calidad a escala: ¿Cómo cambia su proceso de control de calidad de una tirada de 10 piezas a una de 10.000? Busque procesos documentados, control estadístico de procesos (SPC) y capacidades de inspección automatizadas. La calidad no puede ser una ocurrencia tardía; debe integrarse en el flujo de trabajo de producción.

- Aprovisionamiento de materiales y cadena de suministro: ¿Cómo gestiona su inventario de materias primas para grandes pedidos? ¿Ha establecido relaciones con varios proveedores de materiales para evitar la escasez? Una cadena de suministro sólida es la columna vertebral de una fabricación escalable.

Ventajas de las plataformas de fabricación flexibles

Una plataforma de fabricación flexible está diseñada para adaptarse eficazmente a las demandas cambiantes. Aquí es donde realmente brillan los modernos servicios de mecanizado CNC. Estos sistemas utilizan herramientas estandarizadas, flujos de trabajo automatizados y programación basada en datos para pasar de un trabajo a otro con un tiempo de preparación mínimo. Esta agilidad ofrece enormes ventajas.

| Característica | Fase de creación de prototipos | Fase de producción |

|---|---|---|

| Volumen | 1 - 100+ unidades | 1.000 - 100.000+ unidades |

| Plazos de entrega | Días | Semanas |

| Coste por unidad | Más alto | Menor (debido a las economías de escala) |

| Enfoque por procesos | Velocidad e iteración del diseño | Coherencia, eficacia y control de costes |

Un proveedor con esta flexibilidad, como nosotros en PTSMAKE, puede utilizar las mismas normas de calidad y procesos básicos para sus prototipos que para sus series de producción. Esto crea una transición sin fisuras. Las lecciones aprendidas durante la creación de prototipos se aplican directamente a la producción en serie, lo que elimina la necesidad de recalificar a un nuevo proveedor y empezar de cero. Esta continuidad ahorra tiempo, reduce el riesgo y garantiza que las piezas que usted especifica son las que recibe en todo momento.

Para tener éxito, debe dominar tanto la velocidad como la escala. Una gestión eficaz de los plazos de entrega, impulsada por herramientas digitales y estrategias de proveedores inteligentes, acelera su ciclo de desarrollo. Al mismo tiempo, la verdadera escalabilidad requiere un socio de fabricación con la capacidad demostrada, los sistemas de calidad sólidos y las plataformas flexibles para realizar sin problemas la transición de su proyecto desde un único prototipo a la producción a gran escala. Elegir el socio adecuado para Servicios de mecanizado CNC es crucial para recorrer todo este ciclo de vida con eficacia y llevar su producto al mercado con éxito.

¿Integración del mecanizado CNC con otras tecnologías de fabricación?

¿Alguna vez ha diseñado una pieza demasiado compleja para el mecanizado tradicional, pero la impresión 3D por sí sola no podía ofrecer la precisión o el acabado superficial necesarios? Este problema habitual puede paralizar la innovación.

La integración del mecanizado CNC con tecnologías como la fabricación aditiva crea un potente enfoque híbrido. Este método combina la libertad de diseño de la impresión 3D con la precisión del CNC para producir piezas muy complejas y precisas que antes eran imposibles de fabricar.

A menudo se considera que el mecanizado CNC y la fabricación aditiva (impresión 3D) son tecnologías que compiten entre sí. Una es sustractiva, es decir, se dedica a tallar el material, mientras que la otra es aditiva, es decir, construye el material capa a capa. Sin embargo, el verdadero avance se produce cuando dejamos de verlas como rivales y empezamos a utilizarlas como compañeras. Esta combinación, a menudo denominada fabricación híbrida, aprovecha lo mejor de ambos mundos.

La sinergia del núcleo: La libertad aditiva se une a la precisión sustractiva

La fabricación aditiva destaca en la creación de geometrías internas increíblemente complejas, estructuras reticulares ligeras y piezas consolidadas que serían imposibles de mecanizar a partir de un solo bloque. Piense en los canales de refrigeración internos de un inserto de molde o en un implante médico personalizado con una superficie porosa. Sin embargo, las piezas impresas en 3D carecen a menudo de las tolerancias ajustadas y los acabados superficiales lisos que requieren las aplicaciones de alto rendimiento.

Aquí es donde nuestra experiencia en servicios de mecanizado cnc se convierte en esencial. Una vez impresa la pieza en 3D, utilizamos el mecanizado CNC para acabar las características críticas.

- Superficies de contacto: Mecanizamos superficies planas y precisas en las que la pieza debe conectarse con otros componentes.

- Agujeros y roscas: Taladramos, roscamos y escariamos orificios según especificaciones exactas.

- Soportes de rodamientos: Acabamos los diámetros críticos para garantizar un ajuste perfecto de los rodamientos y otras piezas móviles.

Este proceso en dos pasos permite una libertad de diseño sin precedentes sin sacrificar la precisión mecánica.

¿Por qué combinar tecnologías?

Combinar estos métodos no es sólo fabricar piezas difíciles; es fabricar piezas mejores. En PTSMAKE, hemos guiado a nuestros clientes a través de este proceso para lograr resultados que una sola tecnología no podría ofrecer. Los beneficios son claros y cuantificables. El proceso de Deposición de energía dirigida8 es un gran ejemplo en el que el material se añade y luego puede mecanizarse en una sola configuración.

| Característica | Sólo aditivo | Sólo CNC | Enfoque híbrido |

|---|---|---|---|

| Complejidad geométrica | Muy alta | Limitado | Muy alta |

| Características internas | Excelente | Muy limitado | Excelente |

| Control de tolerancia | Moderado | Excelente | Excelente |

| Acabado superficial | Regular a buena | Excelente | Excelente |

| Residuos materiales | Bajo | Alta | Bajo |

Este enfoque nos permite fabricar componentes más ligeros, resistentes y eficientes que sus homólogos de fabricación tradicional.

Las aplicaciones prácticas de la fabricación híbrida ya están transformando algunas de las industrias más exigentes del mundo. Combinando estratégicamente los procesos aditivos con la precisión servicios de mecanizado cncpodemos desbloquear nuevos niveles de rendimiento y funcionalidad. No se trata solo de un concepto teórico, sino de una solución práctica que aplicamos a nuestros clientes para resolver retos de ingeniería del mundo real.

Aplicaciones reales en industrias críticas

Las ventajas de un enfoque híbrido son más evidentes en sectores en los que el rendimiento y la personalización no son negociables.

Aeroespacial y defensa

En el sector aeroespacial, cada gramo de peso importa. La fabricación híbrida permite a los ingenieros diseñar componentes como álabes de turbina y soportes estructurales con formas orgánicas optimizadas y estructuras reticulares internas. Estas piezas se imprimen en 3D con metales de alto rendimiento, como el titanio o el Inconel. Después, utilizamos el mecanizado CNC de 5 ejes para acabar las superficies críticas del perfil aerodinámico y los puntos de montaje para garantizar que cumplen las estrictas tolerancias aeroespaciales. El resultado son aviones más ligeros, resistentes y eficientes en el consumo de combustible.

Productos sanitarios

El campo de la medicina se beneficia enormemente de la personalización de piezas. Un cirujano puede necesitar un implante ortopédico específico que se adapte perfectamente a la anatomía de un paciente. Mediante un proceso híbrido, se puede imprimir en 3D un implante de titanio personalizado con una estructura de superficie porosa que favorece la integración ósea (osteointegración). A continuación, en PTSMAKE mecanizamos por CNC las superficies articulares y los puntos de conexión para conseguir un ajuste perfecto y una articulación suave, mejorando los resultados del paciente.

Postprocesado esencial para piezas híbridas

Crear la pieza es sólo la mitad de la batalla. El postprocesado es una fase crítica que garantiza que el componente final cumpla todos los requisitos funcionales y de calidad.

es un elemento clave, pero a menudo son necesarios otros pasos.

| Etapa de tratamiento posterior | Propósito | Impacto en la parte final |

|---|---|---|

| Tratamiento térmico | Aliviar las tensiones internas de la impresión, mejorar las propiedades del material. | Aumenta la resistencia y la durabilidad. |

| Mecanizado CNC | Consiga tolerancias estrechas y acabados superficiales finos en elementos críticos. | Garantiza un ajuste y un funcionamiento correctos. |

| Pulido de superficies | Mejorar la suavidad de la superficie más allá de las capacidades de mecanizado. | Reduce la fricción y mejora la estética. |

| Recubrimiento (por ejemplo, PVD) | Añadir resistencia al desgaste, biocompatibilidad u otras propiedades superficiales. | Mejora el rendimiento y la vida útil. |

Cada paso se planifica cuidadosamente en función de la aplicación final de la pieza. En nuestros proyectos anteriores, este flujo de trabajo integrado ha sido la clave para convertir un diseño innovador en un producto fiable y de alto rendimiento.

En resumen, la integración del mecanizado CNC con otras tecnologías, en particular la fabricación aditiva, no es un compromiso, sino una poderosa sinergia. Este enfoque híbrido supera las limitaciones de cualquier método por sí solo. Permite crear piezas con una inmensa libertad geométrica y características internas complejas, mientras que nuestra precisión servicios de mecanizado cnc garantizan que todas las superficies y dimensiones críticas cumplan las tolerancias más estrictas. Esto abre nuevas posibilidades de innovación, especialmente en campos tan exigentes como la industria aeroespacial y los dispositivos médicos.

Consideraciones clave para ingenieros de diseño que utilicen servicios de mecanizado CNC.

¿Alguna vez se ha preguntado por qué una pieza que parece perfecta en CAD se convierte en un quebradero de cabeza en la fabricación? ¿Se ha enfrentado a costes o retrasos inesperados por un pequeño descuido en el diseño que se ha convertido en un grave problema de producción?

La clave está en equilibrar la intención del diseño con la fabricabilidad. Esto implica una comunicación clara con el proveedor de servicios de mecanizado CNC, especificar solo las características críticas necesarias y anticiparse a las limitaciones de producción desde la fase de diseño para optimizar el coste, la calidad y la velocidad.

Cómo colaborar con su proveedor de servicios CNC

Una colaboración eficaz no consiste sólo en enviar un archivo CAD y esperar un presupuesto. Es una calle de doble sentido que empieza mucho antes de que se encienda una máquina. Según nuestra experiencia en PTSMAKE, los proyectos de mayor éxito empiezan con una conversación.

Consulta previa al diseño

Antes de finalizar el diseño, hable con su socio fabricante. Una conversación rápida puede ahorrarle semanas de rediseño. Comparta los objetivos del proyecto, incluida la función de la pieza, los componentes de acoplamiento y las cargas previstas. Este contexto ayuda a los maquinistas a comprender qué características son realmente críticas y dónde pueden sugerir mejoras de DFM (diseño para la fabricación). Por ejemplo, podrían recomendar un material diferente que ofrezca un rendimiento similar a un coste inferior o que sea más fácil de mecanizar.

Dibujos técnicos claros y completos

El modelo CAD muestra la geometría, pero el dibujo técnico cuenta toda la historia. Es la principal herramienta de comunicación de nuestros maquinistas. Un dibujo bien documentado es esencial para cualquier servicio profesional de mecanizado cnc.

Aquí tienes lo esencial que debes incluir:

- Dimensiones críticas y tolerancias: Aplique tolerancias estrictas sólo cuando sea absolutamente necesario. El exceso de tolerancias es una de las principales causas de costes innecesarios.

- Especificaciones de material y acabado: Indique claramente el tipo de material (por ejemplo, aluminio 6061-T6), los tratamientos térmicos necesarios y el acabado superficial deseado (por ejemplo, Ra 1,6 μm).

- Anotaciones GD&T: Utilice el Dimensionado y Tolerado Geométrico para definir requisitos funcionales como la planitud, la perpendicularidad y la posición. Esto es más preciso que las simples tolerancias lineales. Establecer una clara datum9 es la base de toda la GD&T.

Un escollo habitual es la ambigüedad. Por ejemplo, decir simplemente "desbarbe todos los bordes" es vago. Especificar "rompa todos los bordes afilados 0,2 mm como máximo" es una instrucción clara y procesable.

| Tipo de anotación | Ejemplo | Propósito |

|---|---|---|

| Tolerancia | 10,00 ±0,05 mm | Define el rango aceptable para una dimensión. |

| Acabado superficial | Ra 1,6 μm | Especifica la rugosidad media de una superficie. |

| GD&T | ⌖|ø0.1(M)||A|B(M) | Controla la posición de un elemento en relación con los puntos de referencia. |

| Especificación de materiales | AL 6061-T6 | Indica la materia prima exacta que debe utilizarse. |

Una buena comunicación transforma a un simple proveedor en un valioso socio de fabricación.

Equilibrar la intención del diseño con la fabricación práctica

Como ingeniero de diseño, su principal objetivo es crear una pieza que cumpla su función a la perfección. Sin embargo, el diseño más elegante es inútil si no puede fabricarse de forma eficiente y asequible. Aquí es donde entra en juego el arte de equilibrar los ideales con la realidad.

Comprender las limitaciones de la fabricación

Todos los procesos de fabricación tienen limitaciones. En el caso del mecanizado CNC, estas limitaciones vienen dictadas por el acceso a la herramienta, el tamaño de la herramienta, las propiedades del material y las capacidades de la máquina.

- Acceso a herramientas: ¿Puede una herramienta de corte alcanzar físicamente todas las superficies que hay que mecanizar? Las cavidades profundas con aberturas pequeñas son un reto clásico.

- Esquinas internas: Todas las esquinas internas tendrán un radio dejado por la herramienta de corte. Diseñar para un radio específico de tamaño estándar (por ejemplo, 3 mm) es mucho más barato que exigir una esquina afilada, que requiere un proceso secundario como la electroerosión.

- Espesor de pared: Las paredes muy finas pueden ser difíciles de mecanizar sin que se deformen o vibren, especialmente en los metales. Una buena regla general es mantener los grosores de pared por encima de 0,8 mm en metales y 1,5 mm en plásticos siempre que sea posible.

En un proyecto anterior con un cliente de la industria robótica, el diseño inicial tenía varios canales profundos y estrechos con esquinas internas afiladas. Aunque en teoría era perfecto, habría requerido herramientas especializadas y tiempos de ciclo extremadamente largos. Colaborando con ellos, sugerimos ensanchar ligeramente los canales y añadir un pequeño radio en las esquinas. Este pequeño cambio, que no afectaba a la función de la pieza, redujo el coste de mecanizado en casi 40%.

Aprovechar la experiencia de los proveedores

Su Servicios de mecanizado CNC proveedor es un profundo pozo de conocimientos prácticos. Saben cómo se traducen las características del diseño en tiempo de máquina, desgaste de la herramienta y, en última instancia, coste. No tenga miedo de pedirles su opinión durante la fase de diseño.

| Elección del diseño | Alternativa más barata | Motivo del ahorro |

|---|---|---|

| Esquina interior afilada | Añadir un radio | Elimina la necesidad de operaciones secundarias (EDM). |

| Tolerancia muy ajustada | Aflojar a la norma | Reduce el tiempo de mecanizado, la inspección y la tasa de desechos. |

| Complejo, pieza única | Diseño como conjunto de varias piezas | Puede simplificar el mecanizado y reducir el desperdicio de material. |

| Tamaño de orificio no estándar | Utilizar tamaño de broca estándar | Evita costes de utillaje a medida. |

Piense en los comentarios de DFM no como una crítica de su diseño, sino como un esfuerzo de colaboración para lograr el mismo objetivo funcional de una manera más eficiente. Este enfoque de colaboración le garantiza la mejor pieza posible al mejor precio.

Para obtener los mejores resultados de los servicios de mecanizado CNC, los ingenieros de diseño deben centrarse en una colaboración temprana y clara. Esto implica discutir la intención del diseño con su proveedor antes de finalizar los planos, proporcionar dibujos técnicos inequívocos y especificar sólo las características más críticas. Es fundamental equilibrar la visión del diseño con las limitaciones prácticas de fabricación, como el acceso a las herramientas y el grosor de las paredes. Aprovechar la experiencia DFM de su proveedor no compromete su diseño, sino que lo optimiza para una producción rentable y eficiente.

Lleve sus proyectos de mecanizado CNC más lejos con PTSMAKE

Descubra por qué los mejores ingenieros y responsables de compras confían en PTSMAKE para obtener precisión servicios de mecanizado cnc-desde prototipos hasta producción de gran volumen. ¿Está preparado para mejorar la calidad de sus piezas, optimizar los plazos de entrega y garantizar la fiabilidad? Envíe ahora su solicitud de oferta y compruebe de primera mano la asistencia de nuestros expertos.

Obtenga más información sobre cómo la ciencia de la medición garantiza que sus piezas cumplan las especificaciones exactas. ↩

Obtenga más información sobre los principios básicos de medición que garantizan la precisión en todos los procesos de fabricación. ↩

Descubra cómo las propiedades direccionales de un material pueden influir en su mecanizabilidad y en la integridad de la pieza final en nuestra guía para expertos. ↩

Aprenda cómo esta propiedad direccional afecta al comportamiento del material y a sus opciones de diseño. ↩

Haga clic para comprender este lenguaje simbólico utilizado en los dibujos para definir la geometría de la pieza y su variación admisible. ↩

Descubra cómo esta propiedad del material puede afectar de forma inesperada a los resultados del mecanizado y cómo diseñar en torno a ella de forma eficaz. ↩

Descubra cómo esta técnica de nivelación de la producción puede ayudarle a reducir los residuos y mejorar la previsibilidad de la fabricación. ↩

Obtenga más información sobre este avanzado proceso de fabricación híbrida para construir y reparar piezas metálicas. ↩

Descubra cómo definir correctamente los puntos de referencia puede mejorar la coherencia de las piezas y reducir la ambigüedad en sus dibujos técnicos. ↩