Encontrar la solución de soldadura por ultrasonidos adecuada parece imposible cuando todos los proveedores prometen resultados perfectos pero no ofrecen una calidad constante. Es probable que haya experimentado la frustración de los fallos de soldadura, la inconsistencia de la fuerza de unión y los retrasos en la producción que cuestan tiempo y dinero a su empresa.

La soldadura por ultrasonidos utiliza vibraciones mecánicas de alta frecuencia para crear calor por fricción en las interfaces de los materiales, lo que permite obtener uniones fuertes y permanentes sin fuentes de calor externas. Esta completa guía cubre 18 aspectos críticos de la soldadura por ultrasonidos, desde los principios básicos hasta las técnicas avanzadas de resolución de problemas.

Trabajando con varios proyectos de soldadura por ultrasonidos en PTSMAKE, he visto cómo los conocimientos adecuados pueden transformar su proceso de fabricación. Esta guía le ayudará a dominar los fundamentos de la soldadura por ultrasonidos, evitar errores comunes y lograr los resultados consistentes que exige su producción.

¿Cuál es el primer principio de la transferencia de energía de soldadura por ultrasonidos?

El principio básico de la soldadura por ultrasonidos es sencillo pero potente. Transforma la energía eléctrica en vibración mecánica. Este movimiento de alta frecuencia crea una intensa fricción entre dos piezas de plástico.

Este proceso genera calor localizado justo en la interfaz de la junta. Esto es lo que funde el material. No se necesita ninguna fuente de calor externa. La magia se produce totalmente dentro de las propias piezas.

Cómo funciona: Resumen rápido

Las vibraciones de alta frecuencia hacen que las dos superficies rocen entre sí. Esta acción genera dos tipos de calor.

| Tipo de fuente de calor | Descripción |

|---|---|

| Fricción superficial | Roce entre las dos superficies de contacto. |

| Fricción intermolecular | Vibración dentro de la propia estructura del material. |

Esta fricción combinada aumenta rápidamente la temperatura. Funde el plástico precisamente donde debe formarse la unión.

El primer principio de la transferencia de energía de la soldadura por ultrasonidos es convertir el sonido de alta frecuencia en energía térmica. Esto ocurre sin necesidad de calentadores externos. Todo el proceso se basa en la vibración, la presión y el tiempo. Es un método muy controlado y eficaz.

La cadena de conversión de la energía

El proceso comienza con una señal eléctrica de alta frecuencia. Esta señal alimenta un transductor. A continuación, el transductor convierte esta energía eléctrica en vibraciones mecánicas.

Estas vibraciones viajan a través de un conjunto de impulsor y bocina. El sonotrodo entra en contacto directo con la pieza. Transfiere esta energía mecánica directamente a la interfaz de soldadura.

Aquí es donde la energía se transforma en calor. Está causado por dos fenómenos distintos pero relacionados.

Generación de calor por fricción

La fuente de calor más evidente es la fricción superficial. Las piezas vibran entre sí miles de veces por segundo. Este rápido movimiento de rozamiento genera un calor considerable justo en la unión.

Calor molecular interno

También se produce un proceso más profundo. Las ondas ultrasónicas hacen vibrar las cadenas poliméricas del plástico. Este movimiento interno crea fricción intermolecular1. Contribuye significativamente al rápido aumento de temperatura necesario para una soldadura.

| Estado de la energía | Descripción |

|---|---|

| Eléctrico | Señal de alta frecuencia de la fuente de alimentación. |

| Mecánica | Vibración física de la bocina y sus partes. |

| Térmico | Calor localizado por fricción, que provoca fusión. |

En nuestros proyectos en PTSMAKE, comprender este control preciso de la energía es crucial. Nos permite crear soldaduras fuertes y limpias para componentes complejos.

El principio básico es convertir la vibración en calor. El movimiento de alta frecuencia crea fricción superficial e intermolecular. Esto genera suficiente calor localizado para fundir y fusionar piezas de plástico de forma rápida y precisa, sin fuentes de calor externas.

¿Por qué la fuerza estática (presión) es un parámetro de soldadura crítico?

La fuerza estática es algo más que sujeción. Es un elemento activo, sobre todo en procesos como la soldadura por ultrasonidos. Una presión adecuada es lo que permite que todo lo demás funcione.

Garantiza que el sonotrodo haga un contacto sólido. Esto permite que la energía se transfiera eficazmente a las piezas.

El papel de la presión en la transferencia de energía

La fuerza crea la fricción necesaria entre las piezas. Este contacto inicial es clave para generar calor e iniciar el proceso de fusión donde más se necesita. Sin ella, se pierde energía.

Contener el material fundido

Una vez que comienza la fusión, el trabajo de la fuerza cambia. Contiene el polímero fundido, impidiendo que salga de la zona de unión. Esto garantiza que se forme una unión sólida y uniforme durante la fase de retención.

| Nivel de presión | Efecto de acoplamiento | Contención de la fusión | Calidad de soldadura |

|---|---|---|---|

| Demasiado bajo | Pobre | Débil | Incompleto |

| Óptimo | Excelente | Fuerte | Alta |

| Demasiado alto | Riesgo de daños | Flash excesivo | Quebradizo/Dañado |

Garantizar un contacto y una transmisión de vibraciones óptimos

La función principal de la fuerza estática es establecer un contacto íntimo entre el sonotrodo, la parte superior y la inferior. Piensa en ello como la creación de un camino despejado para la energía.

Sin una presión suficiente, existen microscópicos espacios de aire. Estos espacios interrumpen el flujo de vibraciones de alta frecuencia procedentes de la bocina. La energía simplemente se refleja en lugar de transmitirse a la interfaz de la junta. Este es un punto de fallo común que hemos identificado en proyectos anteriores.

Una presión adecuada supera las irregularidades de la superficie. Asegura un medio consistente para que las ondas ultrasónicas viajen a través, maximizando el acoplamiento acústico2 entre los componentes.

De la fricción a la fusión

Una vez que las vibraciones se transmiten eficazmente, provocan fricción intermolecular en la interfaz de la unión. Esta fricción genera un calor rápido y localizado que funde el material precisamente donde debe formarse la unión. A continuación, la fuerza estática mantiene este material fundido en su lugar.

Durante la "fase de retención", tras el cese de las vibraciones, se mantiene la presión. Esto permite que el plástico fundido se enfríe y solidifique bajo compresión, formando una unión fuerte y homogénea.

En nuestro trabajo en PTSMAKE, optimizar esta presión es un paso clave. Incide directamente en la resistencia final y la consistencia de la soldadura.

| Parámetro | Función durante la fase de soldadura | Función durante la fase de espera |

|---|---|---|

| Fuerza estática | Transmite vibraciones, genera fricción | Contiene fundente, forja enlaces moleculares |

| Vibración | Crea fricción y calor | Inactivo |

| Tiempo | Controla la entrada de energía | Permite el enfriamiento y la solidificación |

La fuerza estática es fundamental para el éxito de la soldadura por ultrasonidos. Garantiza un contacto eficaz para la transmisión de energía y contiene adecuadamente el material fundido durante el enfriamiento. Esta presión controlada es la clave para formar una unión fuerte y fiable entre las piezas.

¿Qué define la ‘soldabilidad’ de un material para los procesos ultrasónicos?

La idoneidad de un material para la soldadura por ultrasonidos no es aleatoria. Es una ciencia basada en propiedades físicas específicas. El éxito depende de la capacidad del material para transmitir vibraciones de alta frecuencia.

Propiedades clave del material

La transmisión eficaz de la energía es crucial. Los materiales deben ser lo suficientemente rígidos para transportar las vibraciones a la interfaz de la junta sin amortiguarlas.

Módulo de elasticidad

Un mayor módulo de elasticidad significa una mejor transmisión de las vibraciones. Esto permite que la energía llegue eficazmente a la zona de soldadura. Los materiales más blandos tienden a absorber la energía.

| Propiedad | Impacto en la soldabilidad |

|---|---|

| Alto módulo | Bien |

| Módulo bajo | Pobre |

Temperatura de fusión

Generalmente se prefiere una temperatura de fusión baja. Requiere menos energía para crear un estado fundido en la interfaz, lo que resulta en un ciclo de soldadura más rápido.

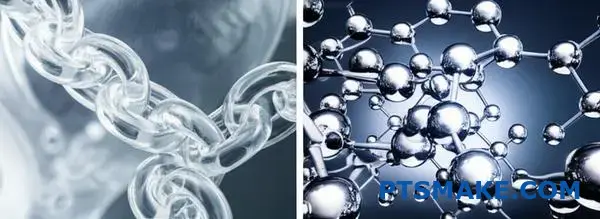

Estructura molecular: El factor decisivo

La estructura interna de un plástico es quizá el factor más crítico. Dicta cómo se comporta el material bajo la energía ultrasónica. Comprender esto es clave para predecir la soldabilidad.

Amorfo frente a semicristalino

Los plásticos amorfos tienen una estructura molecular aleatoria. Se ablandan gradualmente en un amplio rango de temperaturas. Esto los hace ideales para la soldadura por ultrasonidos. La energía se transfiere suavemente a través de su estructura.

Por el contrario, semicristalino3 Los plásticos tienen regiones cristalinas ordenadas mezcladas con zonas amorfas. Estas estructuras cristalinas absorben y dispersan la energía ultrasónica. Tienen un punto de fusión agudo, lo que puede dificultar la soldadura. Se necesita más energía para romper la estructura cristalina.

En los proyectos de PTSMAKE, a menudo orientamos a los clientes hacia las resinas amorfas. O bien, diseñamos juntas específicamente para concentrar energía para materiales semicristalinos. Esto garantiza una unión fuerte y fiable.

| Tipo de polímero | Soldabilidad | Ejemplos |

|---|---|---|

| Amorfo | Excelente | ABS, PC, Poliestireno |

| Semicristalino | Regular a buena | Nylon, PP, Acetal |

Características de fricción

Los materiales con un alto coeficiente de fricción generan calor más rápidamente. Esto contribuye a un proceso de fusión más rápido y eficaz en la interfaz de la unión. Esta generación inicial de calor es vital para iniciar la soldadura.

Las propiedades del material, como el módulo, el punto de fusión y la estructura molecular, controlan directamente el éxito de la soldadura por ultrasonidos. Los plásticos amorfos suelen funcionar mejor debido a su capacidad para transmitir la energía con eficacia y ablandarse gradualmente.

¿Cómo contribuye el ‘tiempo de mantenimiento’ a la resistencia de la soldadura?

Una vez que cesan las vibraciones ultrasónicas, el proceso no ha terminado. Comienza el ‘tiempo de espera’. Se trata de una fase crítica y estática en la que se mantiene la presión sobre las piezas.

Esta presión continuada es esencial. Permite que el plástico fundido en la interfaz de la junta se enfríe y solidifique en condiciones controladas.

El proceso de solidificación

Piense en esta fase como si dejara fraguar el hormigón. Si se precipita, el resultado será una estructura débil. Aquí se aplica el mismo principio.

Factores en juego

| Parámetro | Papel en la solidificación |

|---|---|

| Presión mantenida | Une las moléculas, evita los vacíos |

| Tiempo Duración | Permite el enfriamiento y endurecimiento completos |

| Tipo de material | Dicta el tiempo de enfriamiento necesario |

En esta fase, la soldadura adquiere su resistencia final y permanente. Es el momento decisivo para la integridad de la unión.

Muchos pasan por alto el tiempo de espera, centrándose sólo en la fase de soldadura activa. Según mi experiencia, esto es un error. En el tiempo de espera es donde se fija la fuerza real de la unión. Es una fuente frecuente de problemas cuando no se controla adecuadamente.

Unión molecular y prevención de defectos

Mantener la presión es crucial mientras el polímero fundido se enfría. Obliga a las cadenas de polímero a enredarse y entrelazarse, formando una estructura fuerte y unificada. Este entrelazamiento molecular es la base de una soldadura sólida.

Al mismo tiempo, esta presión compensa la contracción del material durante el enfriamiento. Evita la formación de huecos, porosidad o marcas de hundimiento. Estos defectos pueden comprometer gravemente la resistencia de la soldadura. La ciencia que hay detrás de todo esto es fascinante, sobre todo la pieza de cinética de cristalización4.

Adaptar el tiempo de retención a los materiales

El tiempo de retención necesario no es único. Depende en gran medida del tipo de plástico. En proyectos anteriores de PTSMAKE, hemos aprendido que los distintos polímeros se comportan de forma diferente.

Por ejemplo, los materiales semicristalinos suelen necesitar tiempos de retención más largos que los amorfos.

Tiempos de retención específicos del material

| Tipo de material | Tiempo de espera general | Justificación |

|---|---|---|

| Amorfos (PC, ABS) | Más corto | Se endurece rápidamente debido a una estructura molecular aleatoria. |

| Semicristalino (PP, nailon) | Más largo | Necesita más tiempo para que se formen sus estructuras cristalinas ordenadas. |

Este parámetro es esencial para el éxito de cualquier soldadura por ultrasonidos aplicación. Un pequeño error de cálculo puede provocar una caída significativa del rendimiento.

En esencia, el tiempo de mantenimiento es fundamental para conseguir soldaduras robustas. Este periodo de presión sostenida durante el enfriamiento garantiza que el polímero fundido se solidifique en una unión fuerte, densa y sin huecos. Garantiza la integridad de la estructura molecular final.

¿Cuál es la diferencia entre soldar plásticos y metales?

La verdadera diferencia radica en la estructura del material. Se trata de cómo se enlazan los átomos y las moléculas. Soldar plásticos es animar a las cadenas moleculares a entrelazarse.

En cambio, la soldadura de metales es un proceso más contundente. Implica crear enlaces atómicos directos. Para ello es necesario superar las barreras naturales de la superficie del metal.

Comparemos los mecanismos básicos.

| Característica | Soldadura de plásticos | Soldadura de metales |

|---|---|---|

| Unidad de enlace | Cadenas de polímeros | Átomos |

| Mecanismo | Fusión y enredo | Unión de estado sólido |

| Proceso clave | Difusión intermolecular | Unión reticular atómica |

| Barrera de superficie | Mínimo | Capa de óxido |

La ciencia de los enlaces plásticos: Entrelazamiento molecular

Cuando soldamos plásticos, aplicamos calor. Esta energía no funde el material en el sentido tradicional. Hace que las largas cadenas de polímeros se muevan. Es como desenredar un ovillo de hilo.

Una vez que estas cadenas pueden moverse libremente, aplicamos presión. Esto obliga a las cadenas de cada pieza a mezclarse y cruzar el límite de unión. Cuando el plástico se enfría, las cadenas se entrelazan y se unen. Se crea así una fuerte unión cohesiva basada en fuerzas intermoleculares.

Mecánica de la soldadura de metales: Forja Atómica

Los átomos metálicos están encerrados en una rígida red cristalina. Están protegidos por una capa de óxido resistente y no reactiva. Esta capa impide el contacto atómico directo. Hay que romperla para formar una soldadura.

Aquí es donde sobresalen técnicas como la soldadura por ultrasonidos. Las vibraciones de alta frecuencia generan una intensa fricción y presión en la unión. Esta energía provoca deformación plástica5 y elimina la capa de óxido.

Al desaparecer la barrera, las superficies metálicas puras se tocan. La presión aplicada obliga a los átomos a entrar en contacto íntimo. Forman nuevos enlaces metálicos permanentes, creando una soldadura en estado sólido sin fundir el material a granel.

| Etapa del proceso | Soldadura de plásticos | Soldadura de metales |

|---|---|---|

| Primer paso | Aplicar calor para movilizar las cadenas poliméricas. | Aplique presión y vibración. |

| Paso 2 | Aplique presión para mezclar las cadenas. | Romper y eliminar la capa de óxido. |

| Paso 3 | Genial para enredar y bloquear cadenas. | Forzar a los átomos a entrar en contacto para formar enlaces. |

| Resultado | Una unión entrelazada mecánicamente. | Un verdadero vínculo metalúrgico, atómico. |

En resumen, la diferencia fundamental es cómo se forma la unión. La soldadura de plásticos se basa en el entrelazamiento físico de largas cadenas moleculares. La soldadura de metales requiere romper los óxidos superficiales para forjar nuevos enlaces directos entre átomos, a menudo en estado sólido.

¿Cómo se clasifican las máquinas de soldadura por ultrasonidos?

Elegir la máquina de soldadura por ultrasonidos adecuada no es sencillo. Varían enormemente. Las diferencias clave radican en sus sistemas de control, su forma de aplicar la fuerza, su potencia y su configuración física.

Modos del sistema de control

La calidad de la soldadura depende en gran medida del modo de control. Cada modo ofrece un nivel de precisión diferente.

| Modo de control | Lo mejor para | Ventajas clave |

|---|---|---|

| Modo Tiempo | Articulaciones simples, no críticas | Tiempos de ciclo constantes |

| Modo Energía | Piezas con ligeras variaciones | Aporte constante de energía |

| Modo Distancia | Aplicaciones de alta precisión | Geometría precisa de la pieza final |

Comprender estos modos es el primer paso. Ayuda a adaptar la máquina a las necesidades específicas de su aplicación.

Actuación: La fuerza detrás de la prensa

La forma en que una máquina aplica presión es crucial. Es lo que se denomina accionamiento. Hay dos tipos principales: neumático y servoaccionado.

Los sistemas neumáticos utilizan aire comprimido. Son fiables y rentables para muchos trabajos. Han sido el estándar de la industria durante mucho tiempo.

Los sistemas servoaccionados utilizan motores eléctricos. Ofrecen un control superior de la fuerza, la velocidad y la distancia. Esta precisión es vital para los dispositivos médicos o la electrónica sensible, donde la consistencia de la soldadura no es negociable. En actuador6 en estos sistemas permite perfiles de soldadura complejos.

| Tipo de accionamiento | Pros | Contras |

|---|---|---|

| Neumático | Menor coste inicial, robustez | Control menos preciso |

| Servoaccionamiento | Alta precisión, repetibilidad | Mayor coste inicial |

Niveles de potencia y orientación física

Los niveles de potencia, medidos en vatios, deben ajustarse a la aplicación. Las piezas pequeñas y delicadas necesitan poca potencia. Los plásticos grandes o difíciles de soldar requieren una potencia mucho mayor.

Las máquinas también tienen distintas orientaciones:

- Sobremesa: Para operaciones manuales o semiautomáticas.

- Automatizado: Integrada en líneas de producción más grandes.

- De mano: Para soldadura por puntos o zonas de difícil acceso.

En PTSMAKE trabajamos a menudo con piezas que requieren la precisión de sistemas automatizados servoaccionados.

Elegir el soldador por ultrasonidos adecuado significa conocer sus características principales. Los factores clave son los modos de control, el tipo de accionamiento, el nivel de potencia y la orientación física. Esta elección repercute directamente en la calidad de la soldadura y la eficiencia de la producción.

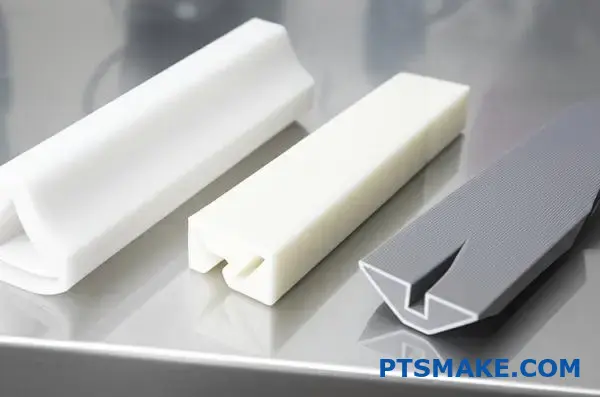

¿Cómo se clasifican los distintos diseños de juntas de plástico?

Elegir el diseño de unión adecuado es crucial. Es la base del éxito de la soldadura por ultrasonidos. Una unión bien diseñada garantiza una unión fuerte y fiable.

Exploremos tres diseños de juntas habituales. Cada uno tiene características y aplicaciones únicas.

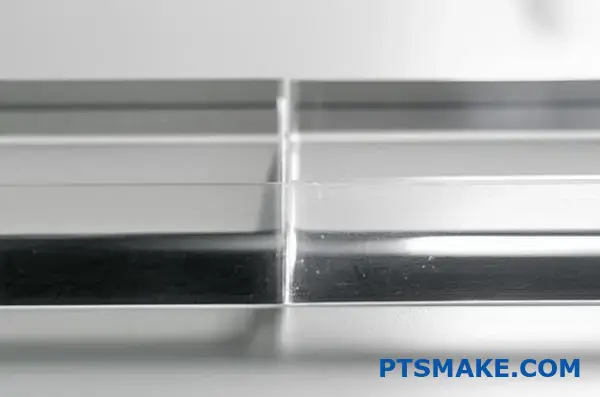

Butt Conjunto con el Director de Energía

Este es el diseño más común. Una pequeña cresta triangular en una parte concentra la energía ultrasónica. Esto funde y fusiona el plástico con precisión.

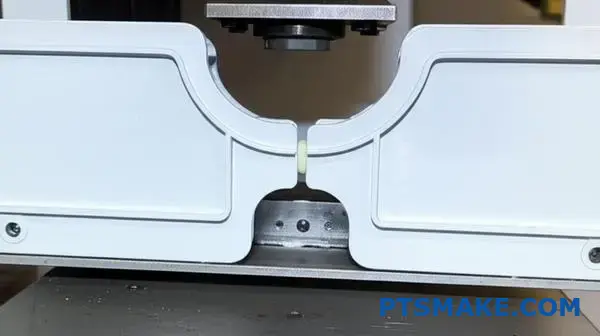

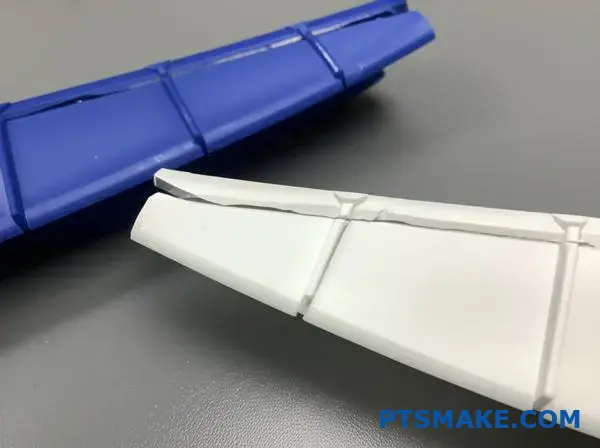

Junta de cizallamiento

La unión por cizallamiento implica un solapamiento vertical. Las piezas se funden a lo largo de una pared vertical mientras se unen telescópicamente. Esto crea una soldadura muy fuerte.

Junta de la bufanda

Las uniones en escuadra utilizan superficies de contacto en ángulo. Es ideal para la autoalineación y produce un aspecto limpio. Suele utilizarse para piezas cilíndricas.

He aquí una rápida comparación:

| Tipo de junta | Característica principal | Beneficio principal |

|---|---|---|

| Junta a tope | Director de Energía | Simplicidad y rapidez |

| Junta de cizallamiento | Solapamiento vertical | Fuerza máxima |

| Junta de la bufanda | Superficies en ángulo | Autoalineación |

Profundizar en estos diseños revela sus puntos fuertes específicos. La elección depende totalmente de los requisitos de su producto. En PTSMAKE guiamos a nuestros clientes en este proceso de selección.

Junta a tope: Simplicidad y control

El director de energía es clave aquí. Su tamaño y forma controlan la cantidad de plástico fundido. Esto lo hace ideal para piezas que no necesitan una costura perfectamente sellada. Es rápido y rentable.

Junta de cizallamiento: Resistencia y estanqueidad

Este diseño es el que utilizamos para necesidades de alta resistencia. La acción de soldadura se produce en una superficie mayor a medida que las piezas se deslizan entre sí.

Este proceso es excelente para crear un, cierre hermético7. A menudo se requiere para dispositivos médicos o electrónica sellada. Los plásticos cristalinos se benefician enormemente de este diseño.

Articulación de la bufanda: Estética y alineación

Las superficies en ángulo de una unión en escarpia ayudan a que las piezas se alineen perfectamente durante la soldadura. Esto también ayuda a contener internamente la chispa fundida. El resultado es una línea de soldadura limpia y casi invisible. Es ideal para productos de consumo en los que el aspecto importa.

Comparemos sus usos ideales:

| Diseño conjunto | Fuerza | Calidad del sello | Aplicación común |

|---|---|---|---|

| Junta a tope | Moderado | Básico | Carcasas, cubiertas |

| Junta de cizallamiento | Muy alta | Excelente | Productos sanitarios, Filtros |

| Junta de la bufanda | Alta | Bien | Piezas cilíndricas, bolígrafos |

Seleccionar el diseño de junta adecuado es fundamental. La unión a tope ofrece velocidad, la unión por cizallamiento proporciona la máxima resistencia y estanqueidad, y la unión en pañoleta destaca por su alineación y estética. Las necesidades específicas de su aplicación determinarán la mejor opción para una soldadura por ultrasonidos satisfactoria.

¿Cuáles son los principales modos de soldadura por ultrasonidos y sus usos?

Elegir el modo de soldadura por ultrasonidos adecuado es crucial. Afecta directamente a la calidad y consistencia de la soldadura. Cada modo utiliza un parámetro principal diferente para controlar el proceso.

Esto garantiza que se aplique la cantidad correcta de energía. Se trata de encontrar el equilibrio perfecto para su aplicación específica.

Resumen de los principales modos de soldadura

He aquí una rápida comparación de los cuatro modos principales. Comprenderlos le ayudará a optimizar su proceso de fabricación.

| Modo | Control primario | Lo mejor para |

|---|---|---|

| Tiempo | Duración de la soldadura (segundos) | Aplicaciones sencillas y no críticas |

| Energía | Entrada de energía (julios) | Piezas con variaciones de material |

| Colapso/Distancia | Compresión parcial (mm/in) | Altura de montaje final precisa |

| Potencia máxima | Nivel de potencia (vatios) | Componentes delicados y sensibles |

Esta tabla sirve como punto de partida. La mejor elección depende a menudo de un análisis más profundo de las piezas y los materiales implicados.

Una comparación más profunda de los modos de control

Aunque el modo temporal es el más sencillo, suele ser el menos preciso. Aplica energía ultrasónica durante un tiempo fijo. Este método no tiene en cuenta las variaciones en las dimensiones de las piezas o las propiedades de los materiales.

En cambio, el modo de energía suministra una cantidad específica de energía (en julios) a la soldadura. Se trata de un enfoque mucho mejor para garantizar una resistencia uniforme de la soldadura. Es especialmente útil cuando se trata de piezas que tienen ligeras inconsistencias de moldeo. Materiales como polímeros amorfos8 a menudo se benefician del control preciso del modo de energía.

Distancia absoluta frente a potencia máxima

El modo de distancia absoluta, también conocido como modo de colapso, detiene la soldadura cuando se alcanza una distancia vertical específica. Es ideal para aplicaciones en las que la altura final del ensamblaje es crítica. Garantiza que todas las piezas tengan la misma dimensión final, lo que es vital para los ensamblajes con tolerancias ajustadas que a menudo realizamos en PTSMAKE.

El modo de potencia pico es más especializado. Finaliza el ciclo de soldadura cuando se alcanza un nivel de potencia preestablecido. Este modo es excelente para proteger componentes internos delicados de vibraciones o calor excesivos. Es un sistema a prueba de fallos que evita daños.

He aquí un vistazo a sus ventajas de control:

| Modo | Control Beneficio | Aplicación típica |

|---|---|---|

| Tiempo | Simplicidad, rapidez | Bienes de consumo de bajo coste |

| Energía | Resistencia constante de la soldadura | Productos sanitarios, piezas de automóvil |

| Distancia | Coherencia geométrica | Carcasas electrónicas, filtros |

| Potencia máxima | Protección de los componentes | Placas de circuitos, sensores delicados |

Según nuestra experiencia, una combinación de modos suele dar los mejores resultados. Por ejemplo, utilizar el tiempo como límite de reserva para una soldadura en modo energía añade una capa de seguridad al proceso.

Seleccionar el modo de soldadura por ultrasonidos adecuado es clave para el control del proceso. La elección entre Tiempo, Energía, Distancia y Potencia pico depende de la consistencia del material, la geometría de la pieza y los requisitos de resistencia. Cada uno de ellos ofrece ventajas únicas para lograr una soldadura perfecta.

¿Cómo se clasifican los materiales según su compatibilidad con la soldadura por ultrasonidos?

Comprender la compatibilidad de los materiales es crucial para el éxito de la soldadura por ultrasonidos. Una simple tabla puede ser el mejor punto de partida. Le ayudará a ver rápidamente qué plásticos combinan bien.

Guía de soldadura de termoplásticos

Esta guía le ayudará a tomar las primeras decisiones. Pruebe siempre las calidades específicas de sus materiales. Pueden tener diferentes aditivos que afectan a la soldadura.

| Material 1 | Material 2 | Compatibilidad |

|---|---|---|

| ABS | ABS | Excelente |

| Poliestireno | Poliestireno | Excelente |

| Policarbonato | ABS | Bien |

| HDPE | LDPE | Feria |

| PVC | ABS | Deficiente/No recomendable |

Este marco básico evita errores costosos. Garantiza la selección de materiales conocidos por formar uniones fuertes y fiables.

Para dominar realmente la soldadura por ultrasonidos, debemos ir más allá de un simple gráfico. El verdadero reto consiste en entender el "por qué" de estos emparejamientos. Se trata de la química y la física de los polímeros.

Soldadura de materiales similares

Soldar polímeros amorfos idénticos es sencillo. Piense en ABS con ABS o PC con PC. Tienen la misma estructura molecular. También tienen la misma temperatura de fusión. Esto les permite fluir y mezclarse fácilmente. Esto crea una unión fuerte y cohesiva en la junta.

Desafíos con materiales distintos

Soldar plásticos diferentes es mucho más complicado. El éxito depende de dos factores principales. Hay que tener en cuenta sus puntos de fusión y sus estructuras químicas. Una pequeña diferencia puede provocar una unión débil o un fallo total.

Diferencias de temperatura de fusión

Para que una soldadura entre materiales distintos tenga éxito, sus temperaturas de fusión deben ser similares. Nuestras pruebas internas en PTSMAKE sugieren que lo ideal es una diferencia no superior a 22°C (40°F). Una diferencia mayor significa que un material funde antes que el otro. Esto impide una mezcla molecular adecuada.

Incompatibilidad química

Las diferentes familias de polímeros no suelen mezclarse. Piense en el agua y el aceite. Por ejemplo, soldar un plástico amorfo a uno semicristalino es muy difícil. Sus estructuras moleculares son demasiado diferentes para formar un enlace fuerte. En Índice de fluidez9 también desempeña un papel aquí.

| Factor | Alta compatibilidad | Compatibilidad baja |

|---|---|---|

| Tipo de polímero | Igual (por ejemplo, ABS a ABS) | Diferentes (por ejemplo, ABS a PP) |

| Temp. de fusión Diff. | < 22°C (40°F) | > 22°C (40°F) |

| Contenido de aditivos | Similar | Disimilares (por ejemplo, rellenos) |

Una tabla de compatibilidad es una gran herramienta. Sin embargo, para soldar por ultrasonidos con éxito también es necesario conocer las temperaturas de fusión y las estructuras químicas, especialmente al unir materiales distintos.

¿Cómo influye la geometría de la pieza en la estructura del proceso de soldadura?

La geometría de la pieza no es sólo estética. Es un plano crítico para toda la estructura del proceso de soldadura. Cada curva, pared y nervio influye en nuestras decisiones.

Factores como el grosor de la pared y la complejidad de la pieza no son detalles menores. Dictan los parámetros esenciales para una soldadura satisfactoria.

Debemos analizar detenidamente estas características. Esto garantiza una transmisión uniforme de la energía y una unión fuerte y fiable en el producto final.

Influencias geométricas clave

| Factor geométrico | Consideraciones sobre el proceso de soldadura |

|---|---|

| Espesor de pared | Determina la frecuencia y la amplitud requeridas. |

| Nervaduras/Características | Influye en el diseño de la bocina y los puntos de contacto. |

| Complejidad global | Determina la necesidad de una fijación a medida. |

Este enfoque sistemático evita los defectos de soldadura más comunes. Garantiza que hagamos bien el trabajo a la primera.

Adecuación del proceso a la pieza

Una buena estrategia de soldadura por ultrasonidos se adapta a la geometría específica de la pieza. No podemos utilizar un enfoque único.

Espesor de pared y frecuencia

Las paredes más gruesas requieren frecuencias más bajas (por ejemplo, 20 kHz). Esto permite que la energía ultrasónica penetre más profundamente en el material.

Por el contrario, las piezas más finas y delicadas se benefician de frecuencias más altas (por ejemplo, 40 kHz). Esto proporciona una energía más controlada y evita daños.

Costillas, salientes y diseño del cuerno

Las costillas y otros elementos pueden ser tanto útiles como desafiantes. Pueden actuar como directores de energía, centrando la fusión.

Sin embargo, también crean una superficie irregular. Esto exige un sonotrodo a medida que haga un contacto perfecto en toda la zona de soldadura. Sin él, se pierde energía. La coincidencia del sonotrodo y la pieza es fundamental para gestionar impedancia acústica10 para garantizar un flujo energético óptimo.

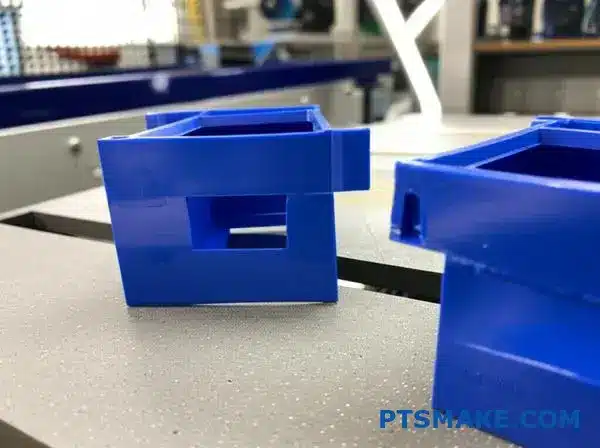

Geometrías complejas y fijación

Cuanto más compleja es una pieza, más importante es su fijación. Una fijación, o nido, bien diseñada debe soportar la pieza con rigidez. Evita cualquier movimiento o vibración durante el ciclo de soldadura.

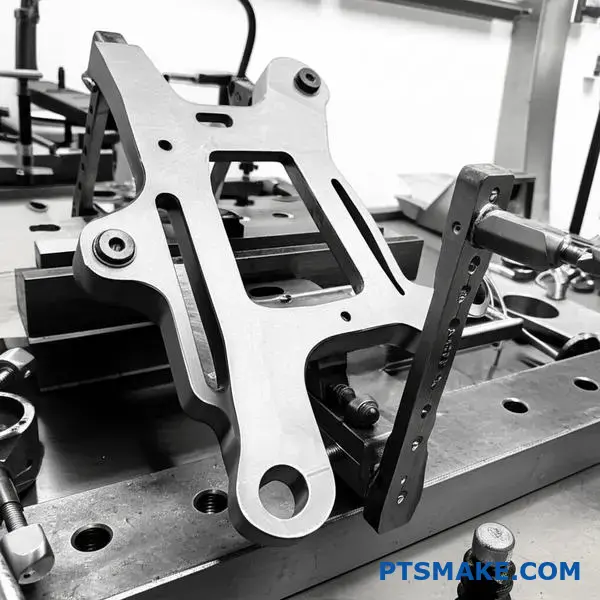

En PTSMAKE, a menudo creamos fijaciones personalizadas. Acunan perfectamente la pieza, garantizando que la energía se dirija con precisión a la interfaz de la junta.

| Desafío | Solución |

|---|---|

| Secciones gruesas | Utilice bocinas de baja frecuencia. |

| Superficies complejas | Diseño de bocinas contorneadas y personalizadas. |

| Piezas delicadas | Emplee fijaciones precisas y de apoyo. |

La geometría de la pieza es el punto de partida de todo proyecto de soldadura por ultrasonidos. Dicta la elección de la frecuencia, el diseño específico del sonotrodo y la complejidad de la fijación. Estos elementos deben trabajar juntos para garantizar una soldadura fuerte y uniforme.

¿En qué se diferencian los sistemas de control de calidad de la soldadura por ultrasonidos?

El control de calidad en la soldadura por ultrasonidos no es único. Los métodos van desde comprobaciones sencillas hasta sofisticados análisis en tiempo real.

Elegir el enfoque adecuado es crucial. Garantiza que sus piezas cumplan unas especificaciones estrictas.

Supervisión básica frente a avanzada

El método más sencillo es la inspección visual. Pero sólo detecta los defectos superficiales. Para una mayor seguridad, hay que recurrir a otros métodos. Los sistemas avanzados supervisan el proceso a medida que se desarrolla.

| Tipo de método | Objetivo principal | Caso práctico |

|---|---|---|

| Inspección básica | Calidad postsoldadura | Aplicaciones menos críticas |

| Supervisión avanzada | Coherencia en curso | Piezas de alta precisión |

Estos sistemas proporcionan niveles muy diferentes de confianza en la calidad de la soldadura.

Las limitaciones de las pruebas tradicionales

Durante años, los ensayos destructivos fueron la norma. Un ensayo de tracción, por ejemplo, tira de una pieza soldada hasta que se rompe. Así se obtienen datos exactos sobre su resistencia.

Sin embargo, este método tiene un gran defecto. Hay que destruir la muestra para probarla. Esto significa que sólo se puede probar un pequeño porcentaje del lote. Supone que todo el lote es bueno basándose en unas pocas muestras.

El poder de la supervisión durante el proceso

Los modernos sistemas de soldadura por ultrasonidos han cambiado las reglas del juego. Utilizan sensores para controlar cada soldadura en tiempo real. Esto garantiza un control de calidad 100% sin destruir piezas. También detecta inmediatamente las desviaciones, lo que reduce los desechos. El sistema realiza un seguimiento de la pérdida de energía debida a la fricción interna, o Histéresis11, para ofrecer una imagen completa.

Parámetros clave

En nuestro trabajo en PTSMAKE, nos centramos en unos pocos parámetros clave. Estos parámetros nos dan una imagen completa de la integridad de la soldadura.

| Parámetro | Qué mide | Importancia |

|---|---|---|

| Potencia | Energía consumida durante la soldadura | Indica la fusión y el flujo del material |

| Distancia de colapso | Cuánto se comprimen las piezas | Garantiza el desplazamiento adecuado del material |

| Frecuencia | Índice de vibración de la bocina | Confirma la estabilidad y coherencia del sistema |

Al establecer límites aceptables para estos parámetros, el sistema puede aceptar o rechazar automáticamente cada pieza. Este enfoque basado en datos elimina las conjeturas.

El control de calidad ha evolucionado de la inspección posterior a la soldadura a la supervisión del proceso en tiempo real. Aunque las comprobaciones básicas tienen su lugar, los sistemas avanzados durante el proceso ofrecen datos, consistencia y fiabilidad superiores para aplicaciones exigentes. Esto es clave para la fabricación de alta precisión.

¿Cómo se diseña una fijación eficaz para una pieza compleja?

Diseñar una fijación para soldadura por ultrasonidos es una tarea precisa. No se trata sólo de sujetar una pieza en su sitio. La fijación es un componente activo que influye directamente en la calidad final de la soldadura.

Principios básicos del diseño de instalaciones

Apoyo y estabilidad

Un soporte rígido directamente debajo de la zona de la articulación es fundamental. Esto evita la pérdida de energía y concentra las vibraciones donde son necesarias. Cualquier movimiento durante el proceso puede provocar un fallo de la soldadura.

Material y colocación

El material de la fijación no debe absorber la energía ultrasónica. La colocación uniforme de las piezas también es esencial. Garantiza que todas las piezas se suelden exactamente en las mismas condiciones para garantizar la repetibilidad.

| Consideración | Importancia |

|---|---|

| Soporte rígido | Evita la amortiguación de la energía |

| Sujeción segura | Elimina el movimiento de las piezas |

| Elección del material | Transmite la energía con eficacia |

| Colocación coherente | Garantiza la repetibilidad del proceso |

Profundización en el diseño de fijaciones para soldadura

Un error común es tratar la fijación como un simple soporte pasivo. En realidad, canaliza activamente la energía vibratoria necesaria para una soldadura satisfactoria. Una fijación mal diseñada puede ser la causa principal de resultados inconsistentes.

El papel fundamental del apoyo

Piense en martillar un clavo sobre una superficie blanda y esponjosa. La mayor parte de la energía se disipa. En este caso se aplica el mismo principio. Sin un soporte rígido y directo bajo la junta, la energía ultrasónica se dispersa en lugar de fundir el plástico.

La ciencia de los materiales en el diseño de fijaciones

Casi siempre utilizamos materiales duros como acero, aluminio o resinas especializadas para herramientas. Los materiales más blandos actúan como un cojín, absorbiendo las vibraciones de alta frecuencia y debilitando la soldadura. La impedancia acústica12 es un factor crucial que analizamos para garantizar la máxima transferencia de energía. En proyectos anteriores de PTSMAKE, un simple cambio de material de la fijación, basado en nuestras pruebas, mejoró notablemente la resistencia final de la soldadura.

| Tipo de material | Idoneidad para fijación ultrasónica | Razón |

|---|---|---|

| Metales duros (acero, aluminio) | Alta | Excelente transmisión de energía |

| Plásticos duros (resinas para herramientas) | Medio | Bueno para formas complejas, menos duradero |

| Plásticos blandos (uretano) | Bajo | Amortigua la energía ultrasónica |

El diseño eficaz de fijaciones para la soldadura por ultrasonidos depende de cuatro elementos: soporte rígido, sujeción segura, selección adecuada del material y colocación coherente de las piezas. Dominar estos fundamentos es crucial para lograr una soldadura fuerte y fiable y garantizar resultados de producción de alta calidad en todo momento.

¿Cómo se realiza un ensayo destructivo sencillo para validar una soldadura?

¿Cómo puedes estar seguro de que una soldadura es lo suficientemente fuerte? Rompiéndola. Las pruebas destructivas sencillas son una forma práctica de obtener respuestas claras.

Utilizamos principalmente dos métodos. El ensayo de tracción y el ensayo de pelado. Ambos consisten en aplicar fuerza hasta que la pieza se rompe.

Mirar la superficie rota lo dice todo. Revela la verdadera calidad de la unión. Es una mirada directa a la integridad de la soldadura.

He aquí una rápida comparación de las dos pruebas.

| Tipo de prueba | Objetivo principal |

|---|---|

| Tracción | Mide la resistencia última de la soldadura |

| Pelar | Comprueba la consistencia de la unión a lo largo de la línea de soldadura |

Guía práctica de ensayos de tracción y pelado

Veamos cómo realizar estas pruebas y qué hay que tener en cuenta. Estos métodos le dan confianza en su proceso de montaje. En PTSMAKE, los utilizamos para validar nuevos montajes para clientes.

Realización de un ensayo de tracción

Esta prueba es sencilla. Se agarran las piezas soldadas por los lados opuestos de la soldadura. A continuación, se separan directamente hasta que fallan.

El objetivo es medir la fuerza máxima que puede soportar la soldadura. Una fuerza mayor suele significar una soldadura más fuerte. Se trata de una prueba habitual para las uniones a tope.

Realización de una prueba de exfoliación

La prueba de pelado es ideal para las juntas solapadas. Se sujeta una parte y se tira de la otra, despegándola en un ángulo determinado, a menudo de 90 o 180 grados.

Esta prueba ayuda a evaluar la uniformidad de la unión a lo largo de toda la soldadura. Es ideal para aplicaciones como soldadura por ultrasonidos de películas o láminas de plástico.

Qué buscar en la fractura

La verdadera visión se obtiene examinando las piezas rotas. Estás buscando uno de dos resultados.

Fallo de cohesión: Señal de una soldadura fuerte

Esto es lo que quiere ver. El material base se rompe cerca de la soldadura, pero la propia soldadura permanece intacta. Esto demuestra que la soldadura es más fuerte que el material que une. Una soldadura satisfactoria da lugar a lo que llamamos fallo de cohesión13.

Fallo del adhesivo: Señal de una soldadura débil

Esto es una señal de alarma. La soldadura se separa limpiamente en la interfaz donde se unieron las dos partes. Esto indica una unión deficiente. La fuerza adhesiva era más débil que la resistencia interna del material.

| Tipo de fallo | Cómo es | Implicaciones para la calidad de la soldadura |

|---|---|---|

| Cohesivo | El material se desgarra, dejando material en ambas superficies | Excelente (la soldadura es más fuerte que el material) |

| Adhesivo | Separación limpia en la línea de soldadura | Pobre (la unión soldada es el punto débil) |

Los ensayos de tracción y pelado ofrecen una prueba física clara de la resistencia de la soldadura. El análisis de la fractura para determinar si se trata de un fallo cohesivo o adhesivo es esencial para el control de calidad, ya que garantiza que el producto final funcione según lo diseñado y cumpla todas las especificaciones críticas.

¿Cómo debe ajustar los parámetros cuando cambian los lotes de material?

La consistencia de los materiales es un supuesto común. Pero incluso pequeñas variaciones en los lotes de resina pueden alterar su proceso. Esto es especialmente cierto en operaciones delicadas como la soldadura por ultrasonidos.

Los nuevos lotes de material pueden comportarse de forma diferente. Los factores clave son la humedad, los colorantes y el contenido de material triturado. Ignorarlos puede provocar soldaduras débiles y piezas defectuosas.

Variaciones clave de la resina

| Variación | Impacto potencial en la soldadura |

|---|---|

| Humedad | Huecos, porosidad, resistencia de la soldadura inconsistente |

| Colorantes | Absorción de energía alterada, fusión incoherente. |

| Regrind % | Cambios en la viscosidad, reducción de la resistencia |

El ajuste de los parámetros para cada nuevo lote es crucial. Esto garantiza una calidad constante y evita costosos problemas de producción.

Impacto de las variaciones de la resina en la soldadura

Un proceso estable puede dejar de ser fiable rápidamente con un nuevo lote de material. Debe comprender cómo afectan al resultado las propiedades específicas de la resina. Los distintos lotes rara vez son idénticos.

Contenido de humedad

Muchos polímeros son higroscópicos, lo que significa que absorben humedad. Durante la soldadura, esta humedad se convierte en vapor. Esto crea huecos y debilita la unión. El presecado del material es esencial, pero los índices de absorción pueden variar de un lote a otro.

Colorantes y aditivos

Los colorantes, las cargas y otros aditivos modifican las propiedades de las resinas. Por ejemplo, los pigmentos oscuros pueden absorber la energía ultrasónica de forma diferente a los claros. Esto afecta a la velocidad de fusión y al flujo. Aditivos como las fibras de vidrio también pueden alterar la rigidez del material y la transmisión de energía.

Porcentaje de regeneración

Utilizar material refundido es rentable. Sin embargo, puede alterar viscosidad14 y la estructura molecular. Un mayor porcentaje de rectificado suele dar lugar a una resistencia de la soldadura menos uniforme. Lo hemos visto en proyectos anteriores en PTSMAKE.

Un enfoque metódico de recalificación

Para gestionar estas variables, es necesario un proceso de recalificación estructurado.

| Paso | Acción | Propósito |

|---|---|---|

| 1. Revise | Compruebe el Certificado de Análisis (CoA) del nuevo material. | Identifique las diferencias especificadas con respecto al lote anterior. |

| 2. Prueba inicial | Suelde una pequeña muestra utilizando los parámetros existentes. | Evalúe rápidamente las desviaciones importantes en la calidad de la soldadura. |

| 3. Ajustar | Si es necesario, ajuste un parámetro cada vez. | Encuentre metódicamente la nueva ventana de procesamiento óptima. |

| 4. Validar | Realizar ensayos destructivos y no destructivos. | Confirmar que los nuevos parámetros producen soldaduras fuertes y fiables. |

Seguir estos pasos garantiza una transición fluida entre lotes de material. Mantiene la integridad de su proceso de soldadura por ultrasonidos.

Las variaciones en la resina, como la humedad, los colorantes y el contenido de material triturado, afectan significativamente a la soldadura por ultrasonidos. Un proceso metódico de recalificación, que incluya la revisión de las certificaciones y la realización de pruebas de validación, es esencial para mantener una calidad de producción constante al cambiar los lotes de material.

La resistencia de la soldadura es irregular. ¿Cómo encontrar la causa raíz?

Cuando la resistencia de la soldadura varía, las conjeturas al azar son tu enemigo. Necesita un enfoque estructurado. Un marco de resolución de problemas le ayuda a identificar sistemáticamente todas las posibles causas.

¿Por qué utilizar un marco?

Una herramienta como el diagrama de espina de pescado (o de Ishikawa) es perfecta. Te ayuda a pensar en las posibles causas sin que se te escape nada. Organiza los problemas en categorías claras.

Así evitará sacar conclusiones precipitadas. En su lugar, puede investigar cada área metódicamente para encontrar la verdadera causa raíz de la resistencia inconsistente de la soldadura ultrasónica.

Áreas clave de investigación

He aquí las principales categorías que hay que investigar:

| Categoría | Posibles problemas |

|---|---|

| Máquina | Desviación de parámetros, componentes desgastados |

| Material | Resina inconsistente, humedad |

| Método | Variación del operador |

| Medio ambiente | Fluctuaciones de temperatura y humedad |

Desmenuzar el problema

Un marco te obliga a mirar más allá de lo obvio. En proyectos anteriores de PTSMAKE, a menudo la causa raíz no estaba donde el equipo buscaba primero. Seguir el proceso requiere disciplina.

El hueso de la máquina

Empiece por su máquina de soldar. ¿Se desvían los parámetros (amplitud, tiempo de soldadura, presión)? Hemos visto cómo el desgaste de los sonotrodos o de los boosters causaba problemas importantes. La calibración periódica no es sólo una sugerencia; es esencial.

El hueso material

La variación del material es un culpable común. ¿Ha cambiado el lote de resina? ¿Existe un contenido de humedad o un porcentaje de rectificado incoherentes? Incluso pequeños cambios en el material pueden afectar drásticamente a la calidad de la soldadura. Es necesario un control estricto de los materiales entrantes. Investigar esto ayuda a comprender la capacidad de proceso15 para soldar.

El hueso de la gente y el método

¿Hasta qué punto es coherente el proceso del operario? ¿Cargan las piezas siempre de la misma manera? ¿La formación es adecuada? A veces, pequeños cambios no documentados en los procedimientos pueden ocasionar grandes problemas.

El hueso de fijación y entorno

No hay que descuidar el dispositivo que sujeta las piezas. ¿Es estable y rígido? Una fijación floja permite la vibración, que acaba con la consistencia de la soldadura. Compruebe también los factores ambientales. Los cambios drásticos de temperatura o humedad pueden afectar a las propiedades del plástico y al proceso de soldadura.

| Categoría Fishbone | Variables clave que hay que comprobar |

|---|---|

| Máquina | Amplitud, Tiempo de soldadura, Tiempo de mantenimiento, Presión |

| Material | Tipo de resina, contenido de humedad, aditivos, colorantes |

| Fijación | Estabilidad, desgaste, alineación, fuerza de sujeción |

| Medio ambiente | Temperatura ambiente, humedad, contaminantes del aire |

El uso de una herramienta sistemática como el diagrama de espina de pescado organiza la investigación. Garantiza la comprobación de todas las posibles fuentes de variación, desde los ajustes de la máquina hasta los factores ambientales, para determinar con eficacia la verdadera causa de la resistencia irregular de la soldadura.

¿Cómo se adapta un proceso para soldar una pieza con paredes finas?

Soldar piezas con paredes finas es un arte de precisión. Exige algo más que los ajustes estándar. El principal riesgo es dañar la pieza.

Es posible que se produzcan deformaciones, grietas o incluso quemaduras. El éxito depende de adaptar cuidadosamente el proceso.

Nos centramos en controlar cada variable. Esto garantiza una soldadura fuerte y limpia sin dañar la delicada pieza.

Adaptaciones clave para muros delgados

| Factor | Adaptación | Razón |

|---|---|---|

| Frecuencia | Utilizar frecuencias más bajas | Reduce la tensión mecánica |

| Bocina | Utilizar bocinas contorneadas | Distribuye la presión uniformemente |

| Fijación | Diseñar dispositivos precisos | Proporciona asistencia completa |

| Conjunta | Considerar las juntas de cizallamiento | Evita la presión directa |

Un enfoque suave de la soldadura por ultrasonidos

Cuando se trata de componentes delicados, la fuerza bruta no es una opción. Hay que perfeccionar todo el proceso para que sea más suave. Esto implica ajustar varios parámetros clave del proceso de soldadura por ultrasonidos.

Frecuencia más baja para menos estrés

Las frecuencias más altas (por ejemplo, 40 kHz) vibran más rápido. Esto puede ser demasiado intenso para paredes finas.

Según nuestra experiencia, cambiar a una frecuencia más baja, como 20 kHz, reduce la tensión mecánica sobre la pieza. Esta tasa de vibración más baja es mucho más suave, lo que evita fracturas. El proceso implica controlar la soldadura amplitud16 con extrema precisión.

Las herramientas personalizadas no son negociables

Las bocinas estándar y planas crean puntos de presión. Estos pueden dañar fácilmente una pared delgada.

En PTSMAKE utilizamos bocinas contorneadas. Están diseñadas para adaptarse a la geometría exacta de la pieza. De este modo, la fuerza se distribuye uniformemente por toda la superficie.

Una fijación precisa es igual de importante. Debe soportar la pieza por completo, evitando cualquier flexión o movimiento durante el ciclo de soldadura.

| Elemento de utillaje | Función | Ventajas para paredes delgadas |

|---|---|---|

| Bocina contorneada | Coincide con la superficie de la pieza | Evita la concentración de tensiones |

| Fijación precisa | Soporta toda la pieza | Elimina la distorsión |

| Junta de cizallamiento | Soldaduras a lo largo de una pared vertical | Evita la fuerza directa hacia abajo |

La soldadura de piezas finas requiere un enfoque sistémico. Las bajas frecuencias, los sonotrodos contorneados, las fijaciones precisas y las juntas de cizallamiento trabajan conjuntamente para minimizar la tensión y evitar daños. Esto garantiza una unión fuerte y fiable.

Un competidor consigue un tiempo de ciclo más rápido. ¿Cómo optimizaría usted el suyo?

Para superar el tiempo de ciclo de un competidor, debe diseccionar su propio proceso. Cada milisegundo cuenta. Centrémonos en el propio ciclo de soldadura.

Lo dividimos en fases clave. Cada fase es una oportunidad de optimización. No te fijes en el tiempo total; fíjate en los pequeños pasos.

Análisis de las fases del ciclo de soldadura

Todo el proceso tiene ineficiencias ocultas. Identificarlas es el primer paso. ¿Dónde se pierde el tiempo?

| Fase | Duración típica (s) | Potencial de optimización |

|---|---|---|

| Carga parcial | 1.0 - 3.0 | Alta |

| Pinza / Gatillo | 0.2 - 0.5 | Medio |

| Tiempo de soldadura | 0.1 - 1.0 | Alta |

| Tiempo de espera | 0.2 - 1.0 | Medio |

| Descarga de piezas | 1.0 - 3.0 | Alta |

Este desglose muestra dónde concentrar sus esfuerzos. La manipulación suele llevar más tiempo que la propia soldadura.

Acelerar la actuación

El movimiento de la prensa es un aspecto clave. Las prensas neumáticas tradicionales pueden tener un ligero retraso. Necesitan tiempo para que el aire genere presión.

Hemos descubierto que las prensas servoaccionadas ofrecen una clara ventaja. Su accionamiento es más rápido y mucho más preciso. Así se ahorran fracciones de segundo críticas en cada ciclo. El control también es superior.

Optimización de los parámetros de soldadura

Una fusión más rápida consiste en un equilibrio de amplitud y presión. No basta con aumentar la potencia. Este enfoque puede dañar piezas o crear uniones débiles.

Nuestras pruebas demuestran que la optimización de estos ajustes puede reducir el tiempo de soldadura en 10-15%. Esto requiere un ajuste cuidadoso basado en el material y la geometría. El objetivo es una rápida transferencia de energía. Esta transferencia es más eficaz cuando el impedancia acústica17 de la bocina y la pieza de plástico coinciden bien.

El papel del diseño de la fijación

¿Con qué rapidez puede cargar y descargar las piezas? Esta suele ser la mayor pérdida de tiempo en cualquier operación de soldadura por ultrasonidos. Un mal diseño de la fijación es un culpable común.

Una fijación mejorada puede suponer una gran diferencia. Piense en elementos que guíen la pieza hasta su lugar. O piense en mecanismos que permitan una expulsión más rápida tras la soldadura.

Una fijación bien diseñada debe ser a la vez precisa y rápida de utilizar.

| Característica de fijación | Impacto en la duración del ciclo |

|---|---|

| Poka-yoke (A prueba de errores) | Reduce los errores de carga y ahorra tiempo |

| Abrazaderas de cierre rápido | Acelera la carga y descarga |

| Asistentes de expulsión de piezas | Minimiza la manipulación manual |

| Diseño ergonómico | Reduce la fatiga y el tiempo del operario |

Según nuestra experiencia en PTSMAKE, trabajamos con los clientes para codiseñar útiles que agilicen todo su flujo de trabajo, no sólo la parte de soldadura.

Para acortar el ciclo de soldadura, analice meticulosamente cada fase. Un accionamiento más rápido con servoprensas, la optimización de los parámetros de soldadura y un diseño más inteligente de las fijaciones son estrategias clave. Estos pequeños cambios se combinan para lograr una ventaja competitiva significativa.

¿Cuál es el futuro de la tecnología de soldadura por ultrasonidos?

El futuro de la soldadura por ultrasonidos no consiste sólo en lograr uniones más fuertes. Se trata de procesos de unión más inteligentes, precisos y versátiles. Vamos más allá del simple ensamblaje de plásticos.

Tecnologías de soldadura híbrida

Combinar la energía ultrasónica con otros métodos es una tendencia clave. Este enfoque aborda materiales que antes se consideraban imposibles de soldar. El objetivo es mejorar el rendimiento y la eficacia.

Soldadura de materiales avanzados

Los nuevos materiales impulsan la innovación. Ahora estamos viendo cómo se sueldan con éxito por ultrasonidos materiales compuestos e incluso plásticos biodegradables. Esto abre las puertas a muchas industrias.

| Característica | Soldadura tradicional | Soldadura del futuro |

|---|---|---|

| Controlar | Amplitud y presión | Precisión servoaccionada |

| Supervisión | Tiempo/energía básicos | Datos IoT en tiempo real |

| Materiales | Termoplásticos | Compuestos, Biodegradables |

Esta evolución está superando los límites de la fabricación.

Servocontroles avanzados para la máxima precisión

La precisión lo es todo en la fabricación moderna. El cambio de las soldadoras ultrasónicas neumáticas a las servoaccionadas cambia las reglas del juego. Los servocontroles ofrecen una gestión exacta de la fuerza y la velocidad de soldadura.

Esto significa que podemos conseguir tolerancias increíblemente ajustadas. Para piezas de los sectores médico o aeroespacial, este nivel de control no sólo es beneficioso, sino esencial. En proyectos anteriores de PTSMAKE, esta precisión nos ha ayudado a eliminar microfracturas en componentes delicados.

Integración de IoT para una fabricación inteligente

IoT está haciendo que los procesos de soldadura sean inteligentes. Los sensores integrados en los sistemas de soldadura pueden supervisar cada ciclo en tiempo real. Registran parámetros como la amplitud, la potencia y la distancia de colapso.

Este flujo de datos permite realizar ajustes al instante. Y lo que es más importante, permite mantenimiento predictivo18 para prevenir los fallos antes de que se produzcan. Este enfoque proactivo reduce drásticamente el tiempo de inactividad y mejora la eficacia general de los equipos.

| Tendencia tecnológica | Beneficio clave | Aplicación práctica |

|---|---|---|

| Servocontroles | Alta precisión y repetibilidad | Montaje de dispositivos médicos |

| Integración de IoT | Control en tiempo real | Producción de sensores para automoción |

| Soldadura híbrida | Une materiales distintos | Encapsulado electrónico |

| Nuevos materiales | Mayor libertad de diseño | Envases sostenibles |

Nuevas fronteras: Materiales compuestos y biodegradables

La soldadura por ultrasonidos también se está adaptando a los nuevos retos que plantean los materiales. Unir compuestos de fibra de carbono o polímeros biodegradables solía ser difícil.

Ahora, los avances en la dirección de la energía y el diseño de herramientas lo hacen posible. Esto es crucial para sectores como la automoción, que busca la resistencia ligera, y el envasado, que avanza hacia la sostenibilidad. Amplía las posibilidades de creación de los diseñadores.

El futuro de la soldadura por ultrasonidos es inteligente y preciso. Gracias a los servocontroles, la integración de IoT y la capacidad de unir nuevos materiales, esta tecnología es más importante que nunca para la fabricación de alta especificación.

Desbloquee las soluciones de soldadura ultrasónica de precisión con PTSMAKE

¿Desea mejorar sus proyectos de soldadura por ultrasonidos? Póngase en contacto con PTSMAKE hoy mismo para obtener asistencia experta, soluciones personalizadas y una fiabilidad insuperable: solicite un presupuesto o envíe su consulta ahora mismo. Consigamos juntos resultados impecables, desde prototipos hasta producción, con una precisión y un servicio de primera clase.

Comprender mejor cómo los enlaces moleculares generan calor bajo tensión ultrasónica. ↩

Aprenda la física de cómo las ondas ultrasónicas se transfieren eficazmente de la bocina a las piezas. ↩

Explore cómo influyen las distintas estructuras moleculares en el proceso de fabricación de su proyecto. ↩

Descubra cómo influyen las velocidades de enfriamiento en la estructura del polímero y en la resistencia final de sus piezas soldadas. ↩

Vea cómo este cambio de forma permanente permite fuertes uniones metálicas sin fundirse. ↩

Descubra cómo influyen los distintos tipos de actuadores en la precisión y la calidad de su proceso de fabricación. ↩

Descubra cómo conseguir juntas herméticas para componentes críticos en su próximo proyecto. ↩

Aprenda cómo afectan las diferentes estructuras de los polímeros al proceso de soldadura por ultrasonidos y a su elección del modo de soldadura. ↩

Descubra cómo influye esta métrica en el flujo de material y la resistencia de la soldadura. ↩

Comprenda este concepto para ver cómo se transfiere eficazmente la energía del soldador a su pieza. ↩

Comprender cómo afecta esta propiedad del material a la transferencia de energía y a la integridad final de la soldadura por ultrasonidos. ↩

Comprender cómo afectan las propiedades de los materiales a la transferencia de energía en la soldadura. ↩

Comprenda la ciencia que hay detrás de la unión de materiales y por qué este modo de fallo es señal de una soldadura superior y fiable. ↩

Descubra cómo influye esta propiedad clave del material en la formación de soldaduras y en la resistencia general. ↩

Aprenda cómo esta métrica predice si su proceso puede cumplir sistemáticamente las especificaciones de calidad. ↩

Descubra cómo este parámetro clave influye en la resistencia de la soldadura y evita daños en componentes delicados. ↩

Descubra cómo influye esta propiedad en la transferencia de energía y la calidad de la soldadura en nuestra guía completa. ↩

Descubra cómo este enfoque basado en datos puede evitar averías en los equipos y aumentar la eficacia de su producción. ↩