¿Tiene problemas con la resistencia irregular de las soldaduras, los defectos estéticos o los altos índices de rechazo en sus operaciones de soldadura de plásticos por ultrasonidos? No es el único: estos problemas afectan a los fabricantes a diario, provocando retrasos en la producción, un aumento de los costes y la frustración de los equipos de ingeniería que intentan cumplir especificaciones estrictas.

La soldadura ultrasónica de plásticos es un método de unión preciso que utiliza vibraciones de alta frecuencia para crear enlaces moleculares entre piezas termoplásticas mediante la generación controlada de calor en la interfaz de unión, ofreciendo tiempos de ciclo rápidos y uniones fuertes y fiables cuando se optimiza adecuadamente.

En PTSMAKE, he trabajado con innumerables clientes que inicialmente pensaban que sus problemas de soldadura eran problemas de equipo, sólo para descubrir que las causas de raíz se encontraban en el diseño de la unión, la selección del material o los parámetros del proceso. Esta completa guía cubre 17 aspectos críticos de la soldadura por ultrasonidos que separan las operaciones con éxito de las que tienen problemas.

¿Qué define la ‘soldabilidad’ de un plástico desde el punto de vista de la ciencia de los materiales?

No todos los plásticos son iguales para soldar. El éxito de la soldadura ultrasónica de plásticos depende de la ciencia de los materiales. Se trata de entender las propiedades básicas de un polímero.

La estructura molecular importa

Los plásticos son amorfos o semicristalinos. Esta estructura determina cómo reaccionan al calor y a las vibraciones. Es lo primero que comprobamos en PTSMAKE.

| Estructura | Facilidad de soldadura | Ejemplo |

|---|---|---|

| Amorfo | Más fácil | ABS, PC |

| Semicristalino | Más duro | PP, Nylon |

Esta diferencia fundamental tiene enormes implicaciones. Afecta directamente al diseño de las juntas y a los parámetros del proceso.

Profundicemos. Más allá de la estructura, hay otros factores que son críticos para una soldadura fuerte y fiable. Estas propiedades no existen de forma aislada, sino que interactúan. Un desajuste en este sentido suele provocar uniones débiles o el fallo de los componentes.

Temperatura de fusión y flujo

Hay que alcanzar la temperatura de fusión de un plástico. Pero un rango de fusión amplio puede ser complicado. Exige un control muy preciso del proceso ultrasónico. El objetivo es una transferencia de energía eficaz a la interfaz de la junta.

El papel de la rigidez y la fricción

La rigidez, medida por el módulo de elasticidad1, es vital. Los materiales más rígidos transmiten mejor las vibraciones ultrasónicas. Los plásticos más blandos y flexibles pueden amortiguar la energía antes de que se produzca una fusión.

Un alto coeficiente de fricción también es beneficioso. Ayuda a generar calor rápidamente justo donde se necesita. Los materiales con baja fricción requieren más energía o tiempo.

En nuestro trabajo, hemos descubierto que estos factores interactúan de formas complejas. Analizar estas propiedades es un paso clave en nuestro proceso.

| Propiedad | Alto valor | Valor bajo |

|---|---|---|

| Rigidez | Buena transmisión de energía | Mala transmisión de energía |

| Fricción | Generación de calor más rápida | Generación de calor más lenta |

La soldabilidad de un plástico viene definida por su estructura molecular, temperatura de fusión, rigidez y fricción. Comprender estas propiedades interconectadas es fundamental para diseñar componentes con éxito y lograr resultados de soldadura por ultrasonidos sólidos y fiables.

¿Cuáles son los tres modos principales de soldadura: tiempo, energía y distancia?

En la soldadura ultrasónica de plásticos, el control lo es todo. El proceso se desarrolla en fracciones de segundo. Entonces, ¿cómo garantizamos una soldadura perfecta en todo momento? La respuesta está en los modos de soldadura.

Estos modos son simplemente los parámetros que utilizamos para indicar a la máquina cuándo debe detenerse. Cada uno ofrece una forma diferente de controlar el ciclo de soldadura. Garantizan la coherencia y la calidad.

Elección del método de control

Piense en ello como un desencadenante para detener el proceso. Cada modo -tiempo, energía o distancia- actúa como esa señal. Elegir el adecuado depende de tus piezas y objetivos.

| Modo | Principio de control | Lo mejor para |

|---|---|---|

| Tiempo | Duración fija de la vibración ultrasónica | Piezas sencillas y muy consistentes |

| Energía | Cantidad específica de energía suministrada | Piezas con ligeras variaciones |

| Distancia | Una cantidad precisa de material se desploma | Dimensiones críticas de montaje |

Elegir el modo de soldadura adecuado es fundamental. Influye directamente en la calidad, resistencia y consistencia de la soldadura final. Cada modo tiene su lugar, y entender sus diferencias es clave para cualquier proyecto. En proyectos anteriores de PTSMAKE, la selección del modo es una de las primeras cosas que discutimos con nuestros clientes.

Modo Tiempo: El enfoque más sencillo

Este modo ejecuta las vibraciones ultrasónicas durante un tiempo preestablecido. Es fácil de configurar y funciona bien cuando las piezas son extremadamente consistentes. Sin embargo, no puede compensar las variaciones en la geometría o el material de las piezas. Esto puede dar lugar a soldaduras excesivas o insuficientes.

Modo Energía: Un control más inteligente

El modo de energía mide la energía suministrada a la pieza. El ciclo de soldadura se detiene cuando se alcanza un valor de energía específico. Este método se adapta a las pequeñas variaciones de las piezas. Garantiza que cada pieza reciba la misma cantidad de energía para la fusión. Esto se debe a que el proceso se basa en Calentamiento por histéresis2 para generar fusión. Más material requiere más energía.

Modo Distancia: Máxima precisión

El modo Distancia detiene la soldadura en función del grado de colapso de las piezas. Puede ser una "distancia de colapso" (la cantidad de fusión) o una "distancia absoluta" (la altura final de la pieza). Ofrece la máxima precisión para las dimensiones finales del ensamblaje. Sin embargo, es muy sensible a las variaciones de tolerancia de las piezas.

| Modo | Ventajas | Desventajas |

|---|---|---|

| Tiempo | Fácil de configurar; tiempos de ciclo rápidos. | Soldaduras inconsistentes si las piezas varían. |

| Energía | Compensa las variaciones de las piezas; resistencia constante de la soldadura. | Puede ser más difícil marcar los ajustes iniciales. |

| Distancia | Alta precisión; garantiza las dimensiones finales. | Sensible a las tolerancias de las piezas; requiere dispositivos precisos. |

Estos tres modos -tiempo, energía y distancia- son los controles principales de la soldadura por ultrasonidos. Cada uno proporciona un método diferente para detener el ciclo de soldadura, ofreciendo ventajas únicas para aplicaciones específicas, desde piezas sencillas a piezas de alta precisión.

¿Cuáles son los principales tipos de diseños de juntas de soldadura por ultrasonidos?

Elegir el diseño de unión adecuado es fundamental. Es el primer paso para una soldadura satisfactoria. Este diseño determina cómo se enfoca la energía ultrasónica. Garantiza una unión fuerte y fiable.

En PTSMAKE, nos centramos en tres diseños principales. Cada uno sirve para un propósito diferente. Se seleccionan en función de la geometría de la pieza, el material y los requisitos de resistencia.

Comparación rápida

He aquí un sencillo desglose de los principales tipos. A continuación analizaremos cada uno de ellos con más detalle.

| Tipo de junta | Ventaja principal | Caso de uso común |

|---|---|---|

| Butt Conjunto con el Director de Energía | Concentración precisa de la energía | Carcasas electrónicas de uso general |

| Junta de cizallamiento | Cierres herméticos resistentes | Productos sanitarios, envases |

| Junta de la bufanda | Excelente alineación | Piezas cilíndricas o alineadas |

Butt Conjunto con el Director de Energía

Este es el diseño más común que vemos. La clave es el "director de energía". Es una pequeña cresta triangular moldeada en una de las piezas. Esta cresta concentra la energía ultrasónica. Inicia una fusión rápida y controlada.

Aplicación ideal

Las juntas a tope son perfectas para piezas fabricadas con plásticos amorfos. Piense en carcasas para electrónica de consumo o componentes de automoción. Funcionan mejor cuando las juntas herméticas no son la máxima prioridad. La unión ofrece una buena resistencia para muchas aplicaciones.

Junta de cizallamiento

Cuando se necesita un cierre hermético y resistente, la unión por cizallamiento suele ser la solución. Este diseño crea una unión mediante la fusión de las superficies al frotar una contra otra bajo presión. Esta acción de fricción expulsa el aire. Se crea un cierre hermético. El plástico viscoelástico3 la naturaleza es crucial aquí.

En PTSMAKE, para piezas que requieren un sellado hermético, como contenedores de fluidos o dispositivos médicos, a menudo recomendamos este método. Según nuestras pruebas, las uniones por cizallamiento pueden producir algunas de las uniones más fuertes en la soldadura de plásticos por ultrasonidos.

Junta de la bufanda

La unión en escarpín es una opción excelente para la autoalineación. Las superficies de contacto en ángulo guían las dos piezas hasta su posición durante la soldadura. Es ideal para piezas cilíndricas o componentes en los que es fundamental una alineación precisa. También produce una línea de unión limpia con un destello mínimo.

La elección de la junta adecuada -de tope, de cizalla o cicatriz- es crucial para el éxito. Cada diseño ofrece ventajas únicas en cuanto a resistencia, sellado y alineación. La calidad y el rendimiento del producto final dependen en gran medida de esta decisión de diseño inicial.

¿Qué es un sistema para clasificar los defectos comunes de la soldadura por ultrasonidos?

Para diagnosticar correctamente los fallos de soldadura, se necesita un sistema. Un marco claro nos ayuda a encontrar rápidamente la causa raíz de un problema. Elimina las conjeturas de la resolución de problemas.

Este enfoque sistemático agrupa los defectos en cuatro categorías principales. Esta organización hace que el proceso de diagnóstico sea mucho más eficaz para cualquier equipo.

He aquí un breve resumen de estos grupos.

| Categoría de defecto | Indicador primario |

|---|---|

| Soldadura insuficiente | Vínculo débil o inexistente |

| Soldadura | Exceso de fogonazos y daños materiales |

| Defectos cosméticos | Marcas no deseadas o problemas superficiales |

| Cuestiones dimensionales | Cambios en la forma o el tamaño de la pieza |

Esta estructura es el primer paso. Nos ayuda a construir un plan lógico de resolución de problemas.

Este marco de diagnóstico es una herramienta práctica. En nuestros proyectos en PTSMAKE, lo utilizamos para agilizar la resolución de problemas con nuestros clientes. Crea un lenguaje común para identificar los problemas.

Soldadura insuficiente

Es el fallo más común. Significa que las piezas no están unidas correctamente. La soldadura es débil o inexistente. Normalmente, esto apunta a una falta de energía en la unión soldada. Puede deberse a una baja amplitud o a un tiempo de soldadura insuficiente.

Soldadura

Se trata del problema contrario. Se aplica demasiada energía a las piezas. Verá un exceso de chispas empujadas hacia fuera de la junta. Esto puede causar degradación del material4. La estructura molecular del plástico se rompe, lo que debilita gravemente el conjunto final.

Defectos estéticos y dimensionales

Estos defectos afectan al aspecto y al ajuste de la pieza. Aunque la soldadura sea fuerte, estos defectos pueden provocar el rechazo. Esto es especialmente cierto en los productos de consumo, donde la estética es clave.

Veamos algunos ejemplos.

| Tipo de defecto | Descripción |

|---|---|

| Marcado | Rozaduras o marcas de herramientas en la superficie de la pieza procedentes del cuerno. |

| Hundimiento | Depresiones en la superficie opuesta al director de energía. |

| Distorsión de piezas | La geometría global de la pieza se modifica después de la soldadura. |

La precisión dimensional es fundamental en soldadura ultrasónica de plásticos. Incluso una pequeña distorsión puede impedir que las piezas encajen correctamente en un conjunto mayor, un reto que a menudo ayudamos a resolver.

Este marco clasifica los fallos de soldadura en cuatro tipos: soldadura insuficiente, soldadura excesiva, defectos estéticos y problemas dimensionales. El uso de este sistema simplifica el diagnóstico, lo que permite soluciones más rápidas y un mayor control de calidad. Es una herramienta fundamental para repetir el éxito.

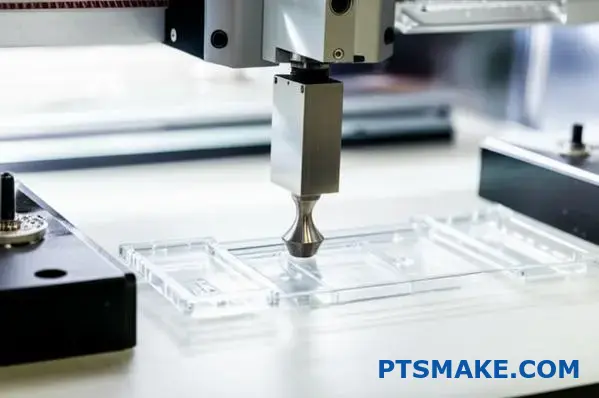

¿Qué tipos de equipos de soldadura por ultrasonidos existen y cuáles son sus aplicaciones?

Elegir el equipo de soldadura por ultrasonidos adecuado es vital. Su decisión influye en la eficacia, la calidad y el resultado final. El panorama se divide principalmente en tres categorías.

Se trata de soldadoras de sobremesa, automatizadas y manuales. Cada tipo está diseñado para diferentes escalas de producción. Pueden trabajar con piezas de distintos tamaños y complejidades. Vamos a desglosarlos.

| Tipo de equipo | Lo mejor para | Característica principal |

|---|---|---|

| Sobremesa | Lotes pequeños y medianos | Versatilidad |

| Automatizado | Producción de gran volumen | Coherencia |

| Portátil | Reparaciones puntuales, piezas grandes | Portabilidad |

Comprender estas diferencias es el primer paso. Ayuda a realizar una inversión informada para sus necesidades de montaje.

Una mirada más profunda a las aplicaciones de los equipos

La elección de los equipos va más allá del volumen de producción. Se trata de precisión e integración. En los proyectos de PTSMAKE, a menudo orientamos a los clientes en este sentido. El objetivo es adaptar la máquina a la aplicación específica.

Soldadoras de sobremesa: El caballo de batalla versátil

Las soldadoras de sobremesa son perfectas para estaciones de montaje manual. Son ideales para prototipos y tiradas de volumen bajo a medio. Los operarios tienen control directo sobre el proceso. Por eso son ideales para piezas complejas. Son habituales en el montaje de dispositivos médicos y electrónicos.

Sistemas automatizados: El motor de la producción en serie

Para la fabricación de grandes volúmenes, la automatización es clave. Los sistemas automatizados de soldadura de plásticos por ultrasonidos se integran directamente en las líneas de producción. Garantizan soldaduras de alta velocidad y repetibles con una intervención humana mínima. Esta tecnología es crucial para las industrias de automoción y bienes de consumo. Una fuente de alimentación envía una señal a un transductor. El transductor la convierte mediante la efecto piezoeléctrico5. Esto crea las vibraciones necesarias.

Soldadores manuales: Flexibilidad en la palma de la mano

Las unidades portátiles ofrecen una portabilidad inigualable. Se utilizan para soldadura por puntos, estacas y reparaciones. También son excelentes para piezas grandes o difíciles de alcanzar. Las encontrará en tareas de reparación de automóviles y fabricación in situ.

| Tipo de soldador | Aplicación industrial | Ejemplo de uso |

|---|---|---|

| Sobremesa | Productos sanitarios | Sellado de envases estériles |

| Automatizado | Automoción | Montaje de los componentes del salpicadero |

| Portátil | Construcción | Soldadura por puntos de grandes paneles |

Seleccionar el tipo de equipo adecuado es fundamental. Las unidades de sobremesa ofrecen versatilidad, los sistemas automatizados proporcionan escala y consistencia, mientras que las soldadoras manuales le ofrecen portabilidad. Esta elección influye directamente en la eficiencia de la producción, el control de calidad y la rentabilidad general.

¿Cuáles son las principales diferencias entre la soldadura de plásticos rígidos y flexibles?

La soldadura de distintos plásticos no es un proceso único. Los ajustes para materiales rígidos son muy diferentes de los de los flexibles. Debe ajustar su enfoque.

Hacerlo bien garantiza una soldadura fuerte y fiable. Evita daños y uniones débiles.

Ajustes de parámetros para plásticos rígidos

Los materiales rígidos y semicristalinos, como el ABS o el policarbonato, necesitan más energía. Esto significa mayor amplitud y mayor fuerza para fundir eficazmente sus cadenas moleculares estructuradas.

Ajustes para plásticos flexibles

Los plásticos flexibles y amorfos como el PVC o el TPE requieren un tacto más suave. La clave es una fuerza y amplitud menores. Así se evita fundir o dañar el material.

He aquí una rápida comparación basada en nuestra experiencia en PTSMAKE:

| Parámetro | Plásticos rígidos (por ejemplo, ABS) | Plásticos flexibles (por ejemplo, TPE) |

|---|---|---|

| Amplitud | Alta | Bajo |

| Fuerza | Alta | Bajo |

| Tiempo de soldadura | Normalmente más corto | Puede ser más largo, controlado |

El éxito de un proyecto de soldadura de plásticos por ultrasonidos depende del control preciso de los parámetros. Cada clase de material se comporta de forma única bajo la energía vibracional, y entender esto es fundamental.

Por qué los materiales rígidos necesitan más potencia

Los plásticos rígidos semicristalinos tienen una estructura molecular ordenada. Esta estructura requiere mucha energía para romperse y fundirse. Se necesita una gran fuerza para mantener el contacto y transmitir las vibraciones con eficacia. La alta amplitud6 genera rápidamente la fricción y el calor necesarios. Sin la energía suficiente, no se conseguirá una unión molecular adecuada, lo que dará lugar a una soldadura débil o incompleta. En nuestro trabajo en PTSMAKE, partimos de la ficha técnica del material y luego realizamos pruebas para encontrar la ventana de alta energía óptima.

El enfoque suave para materiales flexibles

En cambio, los plásticos flexibles y amorfos tienen una estructura molecular aleatoria. Se ablandan en un rango de temperaturas más amplio y necesitan mucha menos energía para alcanzar el estado de soldadura. Utilizar una amplitud o fuerza elevadas en estos materiales es un error común. Puede provocar fácilmente que el material se funda, se deforme o se vuelva quebradizo alrededor de la unión soldada. A menudo utilizamos ajustes más bajos durante una duración ligeramente más larga y controlada. Esto permite que el material fluya y se una sin destruirse.

Esta tabla muestra los riesgos de una configuración incorrecta:

| Tipo de material | Riesgo de demasiada potencia | Riesgo de poca potencia |

|---|---|---|

| Rígido | Degradación del material, flash | Sin soldadura, unión débil |

| Flexible | Fusión, deformación | Fusión superficial incompleta |

En resumen, los plásticos rígidos necesitan ajustes de alta potencia para fundir sus formas estructuradas. Los plásticos flexibles requieren un enfoque más delicado y de menor energía para evitar daños. Adaptar el proceso de soldadura a la clase específica del material es esencial para una unión satisfactoria.

¿Cómo influyen los rellenos y aditivos (por ejemplo, vidrio, talco) en la soldadura?

Los aditivos modifican fundamentalmente las propiedades de un plástico. Esto influye directamente en su comportamiento durante la soldadura. Algunos cambios son beneficiosos, mientras que otros plantean retos importantes.

Comprender estos efectos es clave para el éxito de la soldadura.

El impacto de los rellenos de refuerzo

Los rellenos, como la fibra de vidrio y el talco, son habituales. Se añaden para aumentar la rigidez y la resistencia. Esta rigidez añadida puede mejorar la transmisión de energía durante la soldadura ultrasónica de plásticos.

Sin embargo, estas masillas son abrasivas. Actúan como papel de lija en el equipo de soldadura, provocando un desgaste prematuro.

| Tipo de aditivo | Efecto primario sobre el material | Impacto en la soldadura |

|---|---|---|

| Rellenos de refuerzo | Aumenta la rigidez y la resistencia | Mixto: Favorece el flujo de energía pero provoca el desgaste de la herramienta |

| Plastificantes | Aumenta la flexibilidad y la suavidad | Negativo: Amortigua las vibraciones, debilita la soldadura |

| Retardantes de llama | Reduce la inflamabilidad | Negativo: Puede interferir con la unión |

Esto requiere un cuidadoso equilibrio entre la elección del material y los parámetros del proceso.

Cuando hablamos de soldar plásticos rellenos, la conversación se vuelve más compleja. Cada aditivo introduce variables únicas que deben gestionarse para conseguir una unión fuerte y fiable. Es una consideración crítica en el diseño de la pieza.

Rellenos abrasivos: El compromiso

Las fibras de vidrio y el talco son excelentes para crear piezas rígidas. Durante la soldadura por ultrasonidos, esta rigidez ayuda a transmitir la energía eficazmente a la interfaz de unión. Esto puede dar lugar a tiempos de soldadura más rápidos.

El problema es el desgaste físico. Estas partículas duras y afiladas muelen contra el sonotrodo. Esta acción abrasiva acorta la vida útil de la herramienta, aumentando los costes operativos. En PTSMAKE, a menudo asesoramos a nuestros clientes sobre materiales o revestimientos específicos para los sonotrodos con el fin de mitigar este problema. Esta propiedad del material de viscoelasticidad7 es crucial aquí.

Interferencia química de otros aditivos

Otros aditivos pueden alterar activamente el proceso de soldadura.

El efecto suavizante de los plastificantes

Los plastificantes hacen que los materiales sean más flexibles. Esta propiedad es excelente para algunas aplicaciones, pero perjudicial para la soldadura por ultrasonidos. La blandura amortigua las vibraciones de alta frecuencia, impidiendo que se genere suficiente calor en la unión.

Retardantes de llama y contaminación

Los retardantes de llama están diseñados para activarse con el calor. Por desgracia, las temperaturas de soldadura pueden activarlos. Pueden liberar gas o formar una capa de carbonilla en la interfaz, impidiendo que los plásticos fundidos se fusionen correctamente.

| Aditivo | Reto de soldadura específico | Acción recomendada |

|---|---|---|

| Fibra de vidrio | Provoca un desgaste importante del cuerno | Utilizar cuernos de acero templado para herramientas o revestidos |

| Talco | Abrasivo, puede absorber energía | Ajustar la amplitud y la presión de soldadura |

| Plastificantes | Amortigua las vibraciones ultrasónicas | Considerar métodos de soldadura alternativos |

| Retardantes de llama | Puede contaminar la interfaz de la junta | Pruebe a fondo la compatibilidad de los materiales |

Por ello, la selección del material es un primer paso fundamental en cualquier proyecto que implique soldadura.

Los rellenos como el vidrio pueden ayudar a la transmisión de energía, pero provocan el desgaste de los cuernos. Mientras tanto, aditivos como los plastificantes y los retardantes de llama suelen interferir en el proceso de unión molecular, lo que provoca una mala calidad de la soldadura y resultados incoherentes que deben gestionarse con cuidado.

¿Cuáles son los distintos métodos de sujeción y alineación de piezas de plástico?

Una fijación adecuada es la base de una fabricación repetible. Un nido o plantilla sujeta la pieza de plástico de forma segura. Garantiza una alineación perfecta en cada ciclo.

Esto es especialmente cierto en los procesos de montaje. Piense en operaciones como la soldadura de plásticos por ultrasonidos. La fijación adecuada marca la diferencia.

Materiales de fijación

Elegir el material adecuado es el primer paso. Cada uno tiene ventajas únicas para aplicaciones distintas. A menudo orientamos a los clientes en función de las necesidades específicas de su proyecto.

| Material | Ventajas clave | Lo mejor para |

|---|---|---|

| Acero | Máxima rigidez y vida útil | Materiales abrasivos de gran volumen |

| Aluminio | Buena rigidez, mecanizable | Aplicaciones más generales, prototipos |

| Uretano vertido | Se ajusta a la forma de la pieza | Piezas complejas, delicadas o cosméticas |

Elementos de diseño esenciales

Una fijación debe hacer algo más que sujetar la pieza. Debe soportarla correctamente y alinearla con precisión. Los pasadores de alineación y las superficies contorneadas son características fundamentales.

Una fijación rígida no es negociable para obtener buenas soldaduras. Este es un principio básico que seguimos en PTSMAKE. Cuando una fijación se flexiona, absorbe la energía destinada a la unión soldada. Esto provoca uniones débiles o incompletas.

En un proceso como la soldadura de plásticos por ultrasonidos, toda la energía de alta frecuencia debe dirigirse al plástico. Una fijación sólida e inflexible actúa como un yunque perfecto. Refleja la energía en la interfaz de soldadura, creando la fricción y el calor necesarios para una fusión fuerte.

Gestión de la energía en la fijación

El diseño de la fijación influye directamente en la transferencia de energía. Debe soportar la pieza directamente debajo de la zona de soldadura. Esto garantiza que la energía vibratoria no se pierda. Un soporte deficiente da lugar a resultados irregulares.

Basándonos en nuestras pruebas, un accesorio con mala Impedancia acústica8 La coincidencia puede reducir la resistencia de la soldadura en más de 50%. Es un factor crítico en el control del proceso.

| Característica | Propósito | Impacto en la calidad |

|---|---|---|

| Soporte de piezas | Evita la flexión de la pieza bajo presión | Garantiza una transferencia de energía constante a la articulación |

| Clavijas de alineación | Localiza con precisión las piezas entre sí | Garantiza la precisión del montaje y la ubicación de las soldaduras |

| Abrazaderas | Asegura la pieza firmemente en el nido | Detiene el movimiento durante el ciclo de soldadura |

Diseñamos útiles que no sólo sujetan la pieza, sino que también optimizan la física del proceso de montaje.

La elección del material y el diseño de la fijación son cruciales. La rigidez es primordial, especialmente en procesos basados en la energía como la soldadura de plásticos por ultrasonidos. Una fijación bien diseñada garantiza resultados uniformes y de alta calidad al soportar correctamente la pieza y dirigir la energía a la unión soldada.

¿Cómo se desarrolla sistemáticamente un nuevo proceso de soldadura desde cero?

El desarrollo de un nuevo proceso de soldadura requiere un plan claro, paso a paso. Las conjeturas conducen a la pérdida de tiempo y recursos. La base del éxito es una metodología sistemática.

Este enfoque estructurado garantiza que se tengan en cuenta todas las variables. Va de los requisitos generales a los parámetros más precisos.

Definir requisitos claros

En primer lugar, debemos definir qué es el "éxito". Trabajamos con los clientes para establecer objetivos claros y mensurables para la soldadura. Esta es la fase más crítica.

Indicadores clave de rendimiento

- Fuerza: ¿Qué carga debe soportar la soldadura?

- Cosméticos: ¿Existen normas visuales específicas?

- Duración del ciclo: ¿Qué rapidez debe tener el proceso?

He aquí un sencillo desglose de los requisitos más comunes.

| Tipo de requisito | Ejemplo de métrica | Importancia |

|---|---|---|

| Mecánica | Resistencia a la tracción > 50 MPa | Alta |

| Estética | Sin destellos ni decoloración | Medio |

| Producción | Duración del ciclo < 10 segundos | Alta |

Esta claridad guía todas las decisiones posteriores en el desarrollo del proceso.

Del concepto a la producción

Una vez establecidos los requisitos, pasamos a los detalles técnicos. Aquí es donde entran en juego los conocimientos de ingeniería, sobre todo en aplicaciones complejas. Lo dividimos en fases lógicas.

Consideraciones sobre el diseño y los materiales de las juntas

El diseño de la junta es fundamental. Debe ser adecuado para el método de soldadura y los materiales elegidos. Por ejemplo, el diseño para la soldadura de plásticos por ultrasonidos es muy diferente al de otros métodos.

La selección del material también dicta nuestro punto de partida. Analizamos las propiedades del polímero, como el índice de fluidez y la temperatura de transición vítrea. Estos factores influyen mucho en la selección de los parámetros iniciales.

Selección y optimización de parámetros

Empezamos con un conjunto de parámetros de referencia. Estos parámetros proceden de las fichas técnicas de los materiales y de la experiencia de proyectos anteriores de PTSMAKE. Éste es sólo el punto de partida.

La verdadera magia se produce durante la optimización iterativa. Utilizamos un enfoque de Diseño de Experimentos (DOE) para probar variables de forma eficiente. Este método nos permite ver cómo interactúan factores como la presión, la temperatura y el tiempo.

Utilizando un método estructurado como un matriz ortogonal9 nos ayuda a probar múltiples variables simultáneamente. Reduce drásticamente el número de ensayos necesarios. Esto ahorra tiempo y material.

| Factor | Nivel 1 | Nivel 2 | Nivel 3 |

|---|---|---|---|

| Presión de soldadura | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Tiempo de soldadura | 0,5 segundos | 1,0 seg. | 1,5 seg. |

| Amplitud | 60 micras | 70 micras | 80 micras |

Este proceso sistemático afina la operación. Continuamos hasta que se cumplen sistemáticamente todos los requisitos iniciales, lo que garantiza un proceso de soldadura sólido y repetible.

Un enfoque sistemático transforma el desarrollo de procesos de un arte en una ciencia. Al definir los requisitos, diseñar la unión, establecer los parámetros iniciales y utilizar el DOE para la optimización, creamos un proceso fiable y eficaz. Esto garantiza una calidad constante desde la primera pieza hasta la última.

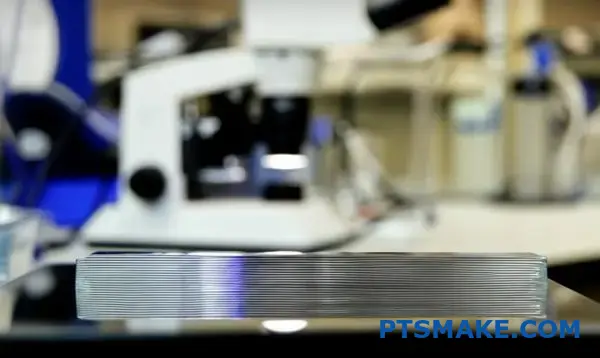

¿Cómo se diagnostica la calidad de la soldadura mediante secciones transversales y microscopía?

Diagnosticar la calidad de la soldadura es un proceso preciso y metódico. No se trata de conjeturas. Proporciona una visión clara de la estructura interna de una unión.

Esta guía lo divide en tres pasos básicos. Si los sigue, obtendrá resultados precisos y repetibles en todo momento. Es una habilidad fundamental para garantizar la calidad.

El flujo de trabajo esencial

El procedimiento puede simplificarse en tres etapas principales. Cada una de ellas se basa en la anterior y conduce a un análisis concluyente.

| Paso | Objetivo | Equipo clave necesario |

|---|---|---|

| 1. Corte | Aislar una sección transversal limpia | Sierra de diamante de baja velocidad |

| 2. Pulido | Crear una superficie lisa como un espejo | Pulidora, abrasivos |

| 3. Examen | Identificar y documentar los defectos | Microscopio metalúrgico |

Guía práctica para el análisis de soldaduras

Analicemos cada etapa con más detalle. En nuestros proyectos anteriores en PTSMAKE, hemos comprobado que saltarse o precipitarse en cualquiera de estos pasos conduce a datos poco fiables. La precisión en cada etapa no es negociable.

Paso 1: Cortar la muestra

En primer lugar, hay que cortar la muestra perpendicularmente a la línea de soldadura. Utilizamos una sierra de precisión de baja velocidad con una hoja recubierta de diamante.

Esta técnica es crucial. Minimiza el calor y la tensión mecánica sobre la muestra. Un corte brusco puede introducir daños que más tarde podrían confundirse con un defecto de soldadura.

Paso 2: Pulido de la sección transversal

Tras el corte, la muestra suele montarse en una resina epoxi. Esto facilita su manipulación durante el pulido.

El proceso de pulido comienza con papeles abrasivos de grano grueso. A continuación se pasa a granos progresivamente más finos. El objetivo es eliminar todos los arañazos de la fase de corte.

Por último, utilizamos una suspensión de pulido fino. De este modo se crea una superficie de espejo sin arañazos. Este nivel de claridad es esencial para una observación microscópica precisa. El análisis de unión interfacial10 depende totalmente de esta preparación.

Paso 3: Examen microscópico

Con una muestra perfectamente pulida, pasamos al microscopio. Aquí, por fin podemos ver la historia interna de la soldadura. Esto es especialmente importante en procesos como la soldadura ultrasónica de plásticos.

Defectos comunes de soldadura

| Tipo de defecto | Características visuales | Causas comunes |

|---|---|---|

| Vacíos | Pequeñas bolsas, a menudo esféricas, dentro de la soldadura. | Aire atrapado, humedad o desgasificación |

| Mala adhesión | Una clara línea de separación en la interfaz de soldadura | Energía, presión o tiempo insuficientes |

| Degradación | Material carbonizado, quemado o descolorido | Energía o duración de soldadura excesivas |

| Caudal insuficiente | El material de soldadura no rellena completamente la junta | Parámetros o diseño de juntas incorrectos |

Este proceso de tres pasos -corte preciso, pulido metódico y examen microscópico detallado- es la norma de oro. Transforma la evaluación de la calidad de una suposición a una ciencia, proporcionando pruebas claras de la integridad estructural de una soldadura.

¿Cuál es un enfoque sistemático para solucionar problemas de resistencia inconsistente de la soldadura?

Un diagrama de flujo lógico es la mejor herramienta para solucionar problemas. No saltes a configuraciones complejas. Empieza primero por lo básico. Este proceso metódico ahorra tiempo y frustración.

Siempre empezamos por las variables más comunes. Éstas suelen causar los mayores problemas. Compruébelas antes de tocar ningún parámetro de la máquina.

Comprobaciones físicas iniciales

En primer lugar, confirme que la configuración física es correcta. Las piezas incoherentes o una fijación suelta pueden arruinar cualquier soldadura.

| Variable a comprobar | Punto clave de inspección |

|---|---|

| Consistencia de las piezas | ¿Son idénticas las dimensiones, el material y la ubicación de las puertas? |

| Estabilidad de la fijación | ¿Está bien sujeta la pieza sin que se mueva? |

| Estanqueidad de la pila | ¿Están bien apretados todos los componentes (bocina, amplificador, convertidor)? |

| Regulación de la presión | ¿La presión del aire es constante y está correctamente ajustada? |

Estas sencillas comprobaciones resuelven muchos problemas.

Desarrollar una lógica de resolución de problemas más profunda

Un enfoque sistemático evita las conjeturas al azar. Obliga a descartar las causas simples antes de abordar las complejas. Esto es crucial en la fabricación de alta precisión.

En PTSMAKE, tratamos la resolución de problemas como un experimento científico. Cambiamos una variable cada vez. Esto nos ayuda a aislar la causa raíz con eficacia. De lo contrario, nunca se sabrá realmente qué ha solucionado el problema.

Vía de escalado para problemas de soldadura

Si se superan las comprobaciones iniciales, se puede seguir adelante. Ahora examinamos los parámetros de la máquina y las propiedades de los materiales. Este es un paso más avanzado.

Algunos polímeros son higroscópico11, lo que significa que absorben la humedad. Según los resultados de nuestras pruebas, esto puede afectar drásticamente a la resistencia de la soldadura. Por lo tanto, el estado del material es un punto de control crítico.

La siguiente tabla muestra una ruta de escalado lógica para la soldadura de plásticos por ultrasonidos.

| Escenario | Área de interés | Ejemplos de acciones |

|---|---|---|

| Fase 1 | Configuración mecánica | Verificar el ajuste de la pieza, la seguridad de la fijación y la estanqueidad de la pila. |

| Fase 2 | Parámetros del proceso | Ajuste el tiempo de soldadura, el tiempo de retención o la amplitud de forma incremental. |

| Fase 3 | Integridad de los materiales | Compruebe si hay contenido de humedad, contaminación o variación de lote. |

| Fase 4 | Salud de los equipos | Inspeccione la bocina y el convertidor en busca de desgaste o daños. |

Este método estructurado garantiza que no se pase nada por alto.

Un diagrama de flujo sistemático ahorra tiempo al abordar primero los problemas físicos más comunes. Al confirmar la consistencia de la pieza, la estabilidad de la fijación y la presión antes de ajustar los parámetros, puede aislar los problemas de forma mucho más eficaz y evitar complicaciones innecesarias.

¿Cómo solucionaría un alto índice de rechazo por defectos cosméticos?

Para resolver los elevados índices de defectos cosméticos es necesario tener una visión amplia. Rara vez se trata de un problema aislado. El problema suele estar relacionado con el diseño, el utillaje y el proceso. Cada área puede crear o empeorar los defectos.

Resolución holística de problemas

Hay que analizar todo el sistema. Un pequeño fallo de diseño puede verse amplificado por unos ajustes incorrectos del proceso. Lo vemos a menudo en la fabricación.

Principales ámbitos de investigación

Es necesaria una comprobación sistemática. Se empieza por aislar las variables. Esto ayuda a localizar la causa raíz sin confusión.

| Dominio | Causa común |

|---|---|

| Diseño de piezas | Esquinas internas afiladas |

| Herramientas | Contacto irregular de la bocina |

| Accesorios | Soporte inadecuado de las piezas |

| Proceso | Fuerza o tiempo excesivos |

Profundizar en las causas profundas

Un alto índice de rechazo es un rompecabezas con muchas piezas. En proyectos anteriores de PTSMAKE, hemos aprendido que estas piezas están interconectadas. No se puede solucionar un problema de forma aislada.

El efecto dominó en la industria

Piense en una pieza con esquinas internas afiladas. Esta elección de diseño crea un punto de concentración de tensiones12. Esta debilidad puede no ser un problema por sí sola.

Sin embargo, si se combina con una fijación que proporciona un soporte deficiente. La pieza puede flexionarse durante el procesamiento. Esto añade aún más tensión.

Ahora, aplique una fuerza excesiva durante un proceso de montaje como la soldadura de plástico por ultrasonidos. La fuerza elevada, combinada con la tensión de la esquina afilada y un soporte deficiente, provoca una grieta o una marca de quemadura. Aparece el defecto.

Parámetros interconectados

Cada parámetro influye en los demás. Ajustar uno sin tener en cuenta el impacto en el resto es un error común. Puede llevar a dar vueltas a los problemas sin encontrar una solución real.

| Factor | Interacción con otros factores | Posible defecto |

|---|---|---|

| Diseño de piezas | Influye en los requisitos de utillaje y fijación | Grietas, marcas de hundimiento |

| Herramientas | Se ve afectado por la geometría de la pieza y los ajustes del proceso | Tapajuntas, soldaduras irregulares |

| Accesorios | Fundamental para gestionar las fuerzas del proceso | Deformación de piezas, rozaduras |

| Proceso | Debe ajustarse al diseño y al utillaje | Marcas de quemaduras, degradación del material |

Hemos descubierto que la cartografía de estas interacciones es el camino más rápido hacia un proceso de fabricación estable y fiable.

Un enfoque sistemático es esencial para los defectos estéticos. Debe analizar cómo interactúan el diseño de la pieza, el utillaje, las fijaciones y los parámetros del proceso. Esta visión integrada revela la verdadera causa raíz, evitando un ciclo de soluciones temporales y problemas recurrentes.

¿Cómo gestiona los proyectos de soldadura de piezas muy finas o delicadas?

La manipulación de componentes muy finos o delicados es un reto habitual. El éxito depende de utilizar técnicas avanzadas con precisión. Se trata de delicadeza, no de fuerza.

Nos centramos en minimizar la tensión en las piezas. Esto garantiza una soldadura fuerte sin causar daños ni distorsiones.

Técnicas avanzadas clave

Afinar el proceso

Empezamos por ajustar los parámetros del núcleo. Esto incluye utilizar una amplitud menor para reducir la tensión vibratoria. Es un primer paso fundamental.

Estas son algunas de las estrategias básicas que utilizamos en PTSMAKE.

| Estrategia | Objetivo principal | Lo mejor para |

|---|---|---|

| Amplitud baja | Reducir la tensión en la pieza | Materiales extremadamente finos o quebradizos |

| Control de distancia de colapso | Garantizar una profundidad de soldadura uniforme | Aplicaciones que requieren alta precisión |

| Accesorios especializados | Evitar el movimiento/distorsión de la pieza | Geometrías complejas o asimétricas |

| Película intermedia | Absorber y distribuir energía | Plásticos sensibles al calor o transparentes |

Estos métodos permiten un control mucho mayor.

Integración del control avanzado para el éxito

Para aplicaciones exigentes, debemos combinar varias estrategias avanzadas. No se trata de una solución única, sino de un enfoque de sistema completo.

Baja amplitud y control preciso

Utilización de amplitud13 es fundamental. Reduce la tensión mecánica de las piezas delicadas durante el ciclo de soldadura. Así se evitan las grietas o la fatiga del material.

Combinamos esto con un control extremadamente preciso de la distancia de colapso. En lugar de soldar por tiempo, soldamos a una profundidad específica. Esto garantiza que todas las soldaduras sean idénticas y evita el exceso de soldadura. Esto es vital para dispositivos médicos o electrónicos.

El papel de la asistencia y la gestión energética

Las fijaciones especializadas no son negociables. La fijación debe sostener completamente la pieza, sin dejar ninguna zona sin apoyo. De este modo se evita cualquier flexión o vibración que pueda provocar un fallo.

En algunos proyectos de soldadura de plásticos por ultrasonidos, hemos introducido una película intermedia de absorción de energía. Esta fina película se coloca entre el sonotrodo y la pieza. Ayuda a distribuir la energía ultrasónica de forma más uniforme.

Esta técnica es especialmente útil para evitar las marcas superficiales en piezas cosméticamente sensibles.

| Desafío | Solución avanzada | Beneficio clave |

|---|---|---|

| Agrietamiento de piezas | Utilizar ajustes de baja amplitud | Minimiza la tensión mecánica y la acumulación de calor |

| Soldaduras inconsistentes | Aplique un control preciso de la distancia de desplome | Consigue resultados repetibles con tolerancias estrictas |

| Distorsión de piezas | Diseño de accesorios totalmente compatibles | Elimina el movimiento y garantiza una alineación correcta |

| Marcado de superficies | Aplicar una película de energía intermedia | Difunde la energía para proteger la superficie de la pieza |

Combinando estos métodos, podemos soldar con éxito incluso los componentes más frágiles.

Gestionar proyectos de soldadura delicados requiere algo más que procedimientos estándar. Implica integrar baja amplitud, control preciso del colapso, fijaciones a medida y, a veces, películas de energía. Este enfoque polifacético garantiza tanto la resistencia como la integridad de las piezas más difíciles.

¿Cómo se crea un plan de control de procesos para un producto sanitario crítico?

En el caso de los productos sanitarios críticos, no hay margen para el error. Un sólido plan de control de procesos no es sólo una buena práctica; es un requisito. Este plan es su libro de jugadas para la coherencia y la seguridad.

La Fundación: 100% Supervisión de datos

Cada pieza es importante. Por eso supervisamos 100% de las soldaduras. Capturamos los datos de cada ciclo para asegurarnos de que no se pasa nada por alto. Esto proporciona una trazabilidad completa.

Parámetros clave de soldadura

Nos centramos en los parámetros críticos para la calidad (CTQ).

| Parámetro | Por qué se vigila |

|---|---|

| Potencia de soldadura | Garantiza energía suficiente para una unión fuerte. |

| Distancia de colapso | Confirma el flujo de material y la integridad de las juntas. |

| Tiempo de soldadura | Controla la duración de la aplicación de energía. |

| Frecuencia | Verifica el rendimiento y la estabilidad del soldador. |

Estos datos en tiempo real son el núcleo de nuestra estrategia de control.

La creación del plan de control es un proceso metódico. Pasa de la comprensión del proceso al control activo y la respuesta. Se trata de definir las reglas antes de que empiece el juego.

Ajuste de los límites de control

En primer lugar, debe establecer los límites de control superior e inferior (UCL/LCL). No se trata de suposiciones al azar. Se determinan estadísticamente durante la validación del proceso, a menudo mediante un diseño de experimentos (DOE).

Estos límites crean una "ventana de seguridad" para la producción. Para cualquier parámetro dado, como la potencia en un soldadura ultrasónica de plásticos la producción de la máquina debe estar dentro de esta ventana.

Definición de medidas para las desviaciones

¿Qué ocurre cuando una soldadura no cumple las especificaciones? Su plan debe definirlo claramente. No puede haber ambigüedades. En nuestros proyectos anteriores en PTSMAKE, hemos establecido un protocolo claro para esto.

Medidas inmediatas

Cualquier pieza producida a partir de una soldadura fuera de especificación se segrega inmediatamente. Se pone en cuarentena para evitar que llegue a la siguiente fase. Este es un primer paso innegociable.

El sistema también debe activar una alarma para alertar a los operarios e ingenieros.

Investigación y corrección

A continuación, comienza una investigación. Analizamos los datos para comprender la causa raíz. Puede tratarse de una variación del material, una desviación del equipo o un error del operario. El proceso formal para ello es una parte esencial de Acciones correctivas y preventivas (CAPA)14. Basándonos en nuestras conclusiones, tomamos medidas para volver a controlar el proceso.

El éxito de un plan de control de un producto sanitario crítico depende de tres factores: Supervisión de datos 100%, límites de control definidos estadísticamente y un plan de acción claro e inmediato para cualquier resultado fuera de especificación. Esto garantiza la calidad de la pieza y la seguridad del paciente.

¿Cuándo elegir la soldadura por ultrasonidos frente a otros métodos de unión?

Elegir el método de unión adecuado es una decisión crítica. Influye en la velocidad de producción, el coste y la calidad final del producto. No se trata sólo de elegir una tecnología. Se trata de una elección estratégica.

Tomar la decisión correcta

La soldadura por ultrasonidos es fantástica por su rapidez y precisión. Pero no siempre es la más adecuada para todos los proyectos. Otros métodos, como la soldadura por vibración o láser, tienen sus propios puntos fuertes.

Veamos una comparación sencilla.

| Método | Lo mejor para | Consideraciones clave |

|---|---|---|

| Ultrasonidos | Gran volumen, piezas pequeñas | Compatibilidad de materiales |

| Adhesivo | Materiales distintos | Tiempo de curado, preparación de la superficie |

Esta tabla ofrece una visión rápida. Es necesario profundizar más para tomar una decisión informada.

Hacer la mejor elección requiere un marco claro. En PTSMAKE guiamos a nuestros clientes mediante una matriz de comparación. Esto ayuda a visualizar las ventajas y desventajas de los distintos métodos de montaje. Aclara cuál es el mejor camino a seguir.

La matriz de comparación

Esta matriz evalúa los factores clave de cada método de unión. Es una herramienta que hemos perfeccionado a lo largo de muchos proyectos para ayudar a nuestros socios a tomar decisiones estratégicas. El proceso empieza por entender cómo generan calor los distintos métodos. Por ejemplo, los métodos de ultrasonidos y vibración se basan en la generación de calor. calor por fricción15 para fundir y fusionar el plástico.

Evaluación detallada

A continuación se ofrece un desglose de la comparación entre la soldadura de plásticos por ultrasonidos y las alternativas habituales. Estos datos proceden de nuestras pruebas internas y de nuestra experiencia en proyectos.

| Factor | Soldadura por ultrasonidos | Soldadura por vibración | Soldadura láser | Adhesivos/Solventes |

|---|---|---|---|---|

| Duración del ciclo | Muy rápido (1-2 seg) | Moderado (15-30 seg) | Rápido (5-15 seg) | Lento (de minutos a horas) |

| Material Comp. | Bueno (especialmente rígido) | Excelente (amplia gama) | Bueno (transmisivo/absortivo) | Excelente (disímil) |

| Coste de utillaje | Moderado | Alta | Alta | Bajo |

| Geometría de las juntas | Diseño específico de las necesidades | Más flexible | Muy flexible | Gran flexibilidad |

| Cierre hermético | Excelente | Bien | Excelente | Variable |

Principales conclusiones

La soldadura por ultrasonidos brilla por sus tiempos de ciclo increíblemente rápidos. Esto la hace ideal para la producción de grandes volúmenes. Sin embargo, el utillaje puede suponer una importante inversión inicial en comparación con el uso de adhesivos.

El mejor método de unión depende de las necesidades específicas de su proyecto. La soldadura por ultrasonidos es la mejor opción por su rapidez y porque crea juntas herméticas y resistentes en plásticos compatibles. Esta matriz proporciona un punto de partida claro para su proceso de toma de decisiones.

¿Cómo resolvería un problema de soldadura causado por piezas incoherentes?

Los problemas de soldadura a menudo apuntan al propio proceso. Pero el verdadero problema puede ser externo. Las piezas incoherentes son una causa frecuente, aunque ignorada.

El verdadero culpable

Cuando las piezas no cumplen las especificaciones, el proceso de soldadura se resiente. Intentar ajustar la configuración de la soldadora para cada pieza defectuosa no es la solución. Es un arreglo temporal que crea más problemas.

En primer lugar, cuantifique el problema

Antes de tocar el soldador, mida las piezas. Utilice herramientas precisas para comprender la variación. Estos datos son su punto de partida para una solución real.

| Acérquese a | Descripción | Resultado |

|---|---|---|

| Reactivo | Ajuste del soldador para cada pieza | Soldaduras inconsistentes, alta chatarra |

| Proactivo | Medición de piezas, fijación de la fuente | Calidad constante, menores costes |

Un enfoque de la coherencia basado en los datos

Buscar parámetros de soldadura para piezas incoherentes es ineficaz. La mejor estrategia es fijar primero las piezas. Así se garantiza una base estable para todo el proceso de montaje, especialmente en algo tan preciso como la soldadura de plásticos por ultrasonidos.

Cuantificación de la variabilidad

El primer paso es siempre recopilar datos. Debemos comprender el alcance de la incoherencia. No se trata de culpar a un departamento o a un proveedor. Se trata de definir objetivamente el problema. Utilizamos herramientas de medición para cuantificar variabilidad entre piezas16. Esto nos dice exactamente cuánto difieren las dimensiones del diseño nominal.

| Herramienta de medición | Lo mejor para | Nivel de precisión |

|---|---|---|

| Calibres digitales | Comprobaciones rápidas, dimensiones básicas | Bien |

| Micrómetros | Espesor crítico, diámetros | Alta |

| MMC | Geometrías complejas, análisis completo | Muy alta |

Colaborar con la fuente

Con datos claros, puede trabajar con la fuente. Puede tratarse de su departamento interno de moldeo o de un proveedor externo. En nuestros proyectos en PTSMAKE, fomentamos la comunicación directa. Compartimos los informes de la MMC y trabajamos juntos para encontrar la causa raíz en el proceso de moldeo. Este enfoque colaborativo resuelve el problema de forma permanente. Previene problemas futuros y mejora la calidad general del producto.

Un proceso de soldadura estable comienza con piezas consistentes. La mejor estrategia es medir primero la variabilidad de las piezas. A continuación, colabore con el departamento de moldeo o el proveedor para abordar la causa raíz, en lugar de ajustar constantemente la soldadora.

¿Cómo puede aprovechar la automatización de la soldadura por ultrasonidos para la producción de grandes volúmenes?

Pensar más allá de una sola máquina es clave. El futuro de la producción de grandes volúmenes reside en la integración a nivel de sistema. Debemos ver la soldadura por ultrasonidos no como un paso aislado, sino como una parte conectada de un ecosistema de fabricación inteligente más amplio.

La próxima frontera: la integración de sistemas

Este enfoque combina múltiples tecnologías avanzadas. Crea un flujo continuo desde las piezas en bruto hasta los productos acabados. Cada componente se comunica para optimizar toda la línea.

Más inteligente, más rápido, mejor

Podemos integrar la robótica para una manipulación precisa de las piezas. Los sistemas de visión pueden realizar inspecciones incluso antes de que se produzca la soldadura. La recopilación automatizada de datos se integra directamente en el sistema de gestión de calidad (SGC) de su fábrica.

| Característica | Automatización tradicional | Sistema integrado |

|---|---|---|

| Manipulación de piezas | Alimentadores manuales o simples | Brazos robóticos |

| Inspección | Controles de postproducción | Sistemas de visión en tiempo real |

| Datos | Registro manual | Alimentación automatizada del SGC |

| Optimización | Ajustes reactivos | Análisis predictivo |

La integración de estos sistemas transforma la planta de producción. Se pasa de un modelo de fabricación reactivo a otro proactivo, lo que resulta esencial para aumentar la producción de forma eficaz y fiable. En PTSMAKE guiamos a nuestros clientes en esta evolución.

Creación de un ecosistema de soldadura inteligente

Se trata de construir un proceso cohesionado y autocontrolado. La robótica hace algo más que mover piezas. Garantizan una orientación y colocación perfectas en todo momento, lo que es fundamental para obtener una calidad de soldadura uniforme en cualquier aplicación de soldadura de plásticos por ultrasonidos.

El papel de los sistemas de visión avanzados

Los sistemas de visión modernos son increíblemente potentes. Pueden inspeccionar piezas en busca de defectos de moldeado, contaminación o montaje incorrecto antes de que lleguen a la soldadora. Esta sencilla comprobación previa a la soldadura evita la creación de una pieza defectuosa, con el consiguiente ahorro de material y tiempo.

Los datos: La columna vertebral de la calidad

Cada soldadura genera datos valiosos. Hablamos de presión, amplitud y energía consumida. En un sistema integrado, estos datos se capturan automáticamente. Esta información construye un gemelo digital17 del proceso de producción. Permite la supervisión en tiempo real y el análisis histórico, formando el núcleo de un sólido SGC.

| Tecnología integrada | Beneficio principal | Impacto en la producción |

|---|---|---|

| Robótica | Coherencia y rapidez | Tiempos de ciclo reducidos, menos errores de manipulación |

| Sistemas de visión | Control de calidad proactivo | Reducción de las tasas de rechazo y mejora de la calidad de las piezas |

| Datos automatizados | Transparencia del proceso | Trazabilidad mejorada, mantenimiento predictivo |

El futuro de la soldadura ultrasónica de gran volumen es un sistema interconectado. Mediante la integración de la robótica, la visión y la recopilación automatizada de datos, creamos un ecosistema inteligente que aumenta la eficiencia, evita los defectos y proporciona un control del proceso sin precedentes.

Tome la delantera en la soldadura ultrasónica de plásticos con PTSMAKE

¿Está preparado para elevar su producción con soluciones avanzadas de soldadura de plásticos por ultrasonidos? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto personalizado o una consulta técnica. Descubra por qué los principales fabricantes de todo el mundo confían en nosotros para obtener precisión, calidad y consistencia desde el prototipo hasta la producción a gran escala. Envíe su consulta ahora

Descubra cómo influye esta propiedad clave en la selección de materiales y el diseño de juntas para obtener una resistencia óptima. ↩

Obtenga más información sobre el principio básico de cómo las ondas ultrasónicas generan calor en los polímeros. ↩

Comprenda cómo esta propiedad del material permite obtener juntas herméticas y resistentes en la soldadura por ultrasonidos. ↩

Vea cómo se descomponen los polímeros durante la soldadura y aprenda métodos específicos para evitar este problema. ↩

Descubra la ciencia que hay detrás de la conversión de señales eléctricas en el movimiento mecánico esencial para la soldadura por ultrasonidos. ↩

Aprenda qué significa amplitud en la soldadura por ultrasonidos y por qué es un parámetro crítico para el éxito. ↩

Descubra cómo esta propiedad esencial del material determina el éxito de su proceso de soldadura. ↩

Descubra cómo afecta esta propiedad a la transferencia de energía y a la calidad de la soldadura en aplicaciones ultrasónicas. ↩

Descubra cómo esta herramienta estadística simplifica las pruebas complejas y acelera la optimización de los procesos. ↩

Obtenga más información sobre cómo las fuerzas moleculares crean uniones soldadas fuertes y fiables. ↩

Aprenda cómo la absorción de humedad puede afectar drásticamente al rendimiento y la integridad de la soldadura de polímeros. ↩

Aprenda cómo este concepto crea puntos débiles que dan lugar a grietas y otros defectos estéticos. ↩

Obtenga más información sobre cómo afecta la amplitud vibratoria a la calidad de la soldadura y la integridad del material. ↩

Comprender cómo los sistemas CAPA impulsan la mejora de la calidad y garantizan el pleno cumplimiento de la normativa. ↩

Comprender la ciencia que hay detrás de cómo la vibración genera calor para crear un enlace molecular en los plásticos. ↩

Descubra cómo afecta esta métrica clave de calidad a la soldadura y a la eficacia general de la fabricación. ↩

Descubra cómo este modelo virtual puede revolucionar su proceso de fabricación mediante la predicción de resultados y la optimización del rendimiento. ↩